Жидкие подкрылки - защита арок без лишних хлопот

Статья обновлена: 01.03.2026

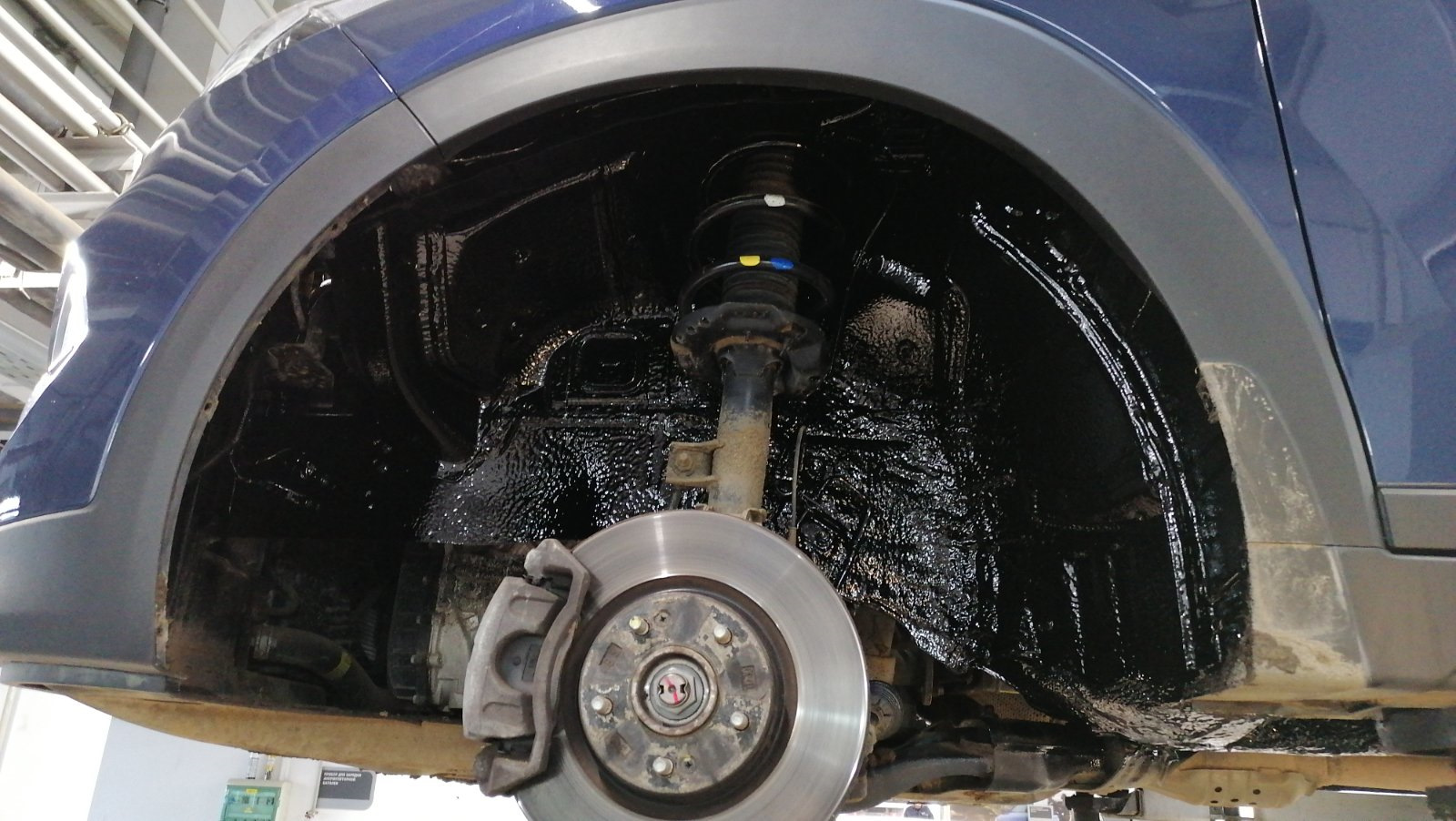

Эксплуатация автомобиля неизбежно связана с агрессивным воздействием дорожной среды. Камни, песок, реагенты и влага постоянно атакуют наиболее уязвимые элементы кузова – колесные арки.

Традиционные пластиковые подкрылки требуют сложного монтажа и не всегда обеспечивают полную герметизацию. Жидкие подкрылки предлагают принципиально иное решение проблемы.

Эта технология создает бесшовное эластичное покрытие, надежно изолирующее металл от коррозии и механических повреждений. Распыляемый состав проникает во все полости и технологические стыки, формируя монолитный барьер.

Что такое жидкие подкрылки и их основной принцип работы

Жидкие подкрылки представляют собой специализированные полимерные или битумно-резиновые составы, предназначенные для нанесения на внутренние поверхности арок колесных ниш автомобиля. Они выпускаются в виде аэрозолей, паст или жидкостей, которые после обработки формируют эластичное защитное покрытие, полностью повторяющее сложный рельеф металла.

Основной принцип работы заключается в создании монолитного барьерного слоя между кузовом и агрессивными внешними факторами. При нанесении состав заполняет микротрещины и неровности, после полимеризации образуя плотное, водоотталкивающее покрытие с высокими адгезивными свойствами. Этот слой физически блокирует контакт металла с дорожной грязью, реагентами, камнями и влагой.

Ключевые характеристики защиты

- Амортизация ударов: эластичная структура гасит кинетическую энергию попадающих камней

- Герметизация стыков: исключает проникновение воды в места крепления пластиковых подкрылков

- Антикоррозийная защита: нейтрализует электролитическую коррозию от солевых растворов

- Вибрационная устойчивость: сохраняет целостность при деформациях металла от нагрузок

| Фактор воздействия | Принцип нейтрализации |

|---|---|

| Дорожные реагенты | Химическая инертность состава предотвращает окисление |

| Абразивные частицы (песок, камни) | Упругое поглощение ударов без образования сколов |

| Вода и грязь | Гидрофобные свойства создают эффект "лотоса" |

Основные преимущества перед традиционными пластиковыми подкрылками

Жидкие подкрылки формируют монолитное бесшовное покрытие, исключающее проникновение влаги и грязи в стыки и крепежные элементы. Это предотвращает очаговую коррозию в труднодоступных зонах арок, где пластиковые аналоги оставляют уязвимые зазоры.

Эластичность полимерного состава обеспечивает устойчивость к деформациям при вибрациях и ударах камней – покрытие поглощает энергию воздействия без трещин. В отличие от жесткого пластика, который может лопнуть или отойти от кузова при механических нагрузках, жидкий слой сохраняет целостность.

Ключевые выгоды технологии:

- Аэродинамическое совершенство: Отсутствие выступающих деталей и зазоров снижает сопротивление воздушному потоку и шум на скорости.

- Упрощенный ремонт: Локальное восстановление слоя занимает 15–20 минут, тогда как замена пластикового крыла требует демонтажа колеса и подвески.

- Адаптивность: Равномерно заполняет сложный рельеф арок (сварные швы, технологические выступы), гарантируя защиту всей поверхности.

- Долговечность: Срок службы 5–7 лет без потери свойств благодаря устойчивости к реагентам, УФ-излучению и температурным перепадам (-40°C...+120°C).

| Критерий | Жидкие подкрылки | Пластиковые подкрылки |

|---|---|---|

| Вес (на ось) | 0,2–0,4 кг | 1,5–3 кг |

| Защита от коррозии | Полная изоляция металла | Риск скрытой коррозии под крепежом |

| Сопротивление ударам | Амортизация без повреждений | Трещины, сколы, деформация |

Из чего состоят качественные составы для обработки арок

Основу эффективных жидких подкрылков формирует комбинация полимерных компонентов, обеспечивающих эластичность, механическую прочность и адгезию к металлу. Качественные смеси исключают дешевые нефтяные битумы, склонные к растрескиванию, заменяя их синтетическими каучуками или модифицированными полимерами (акрил, бутилкаучук, полиуретан). Эти материалы сохраняют гибкость при температурах от -40°C до +120°C, адаптируясь к деформациям кузова.

Обязательными функциональными добавками выступают ингибиторы коррозии и преобразователи ржавчины на основе фосфатов цинка или молибдена. Они нейтрализуют очаги окисления даже под слоем покрытия. Для усиления износостойкости вводятся армирующие микрочастицы: керамика, стекловолокно или графит, снижающие истирание от пескоструйного эффекта. Все компоненты диспергируются в экологичных растворителях или воде, обеспечивая равномерное распыление.

Ключевые компоненты составов

- Полимерная матрица (60-75%): синтетический каучук или гибридные смолы для эластичности и влагонепроницаемости.

- Антикоррозийные агенты (10-15%): цинковые фосфаты, молибденовые соединения для пассивации металла.

- Армирующие наполнители (8-12%): измельченная керамика, кварцевый песок, целлюлозные волокна.

- Модификаторы адгезии (5-8%): эпоксидные смолы или силановые присадки для сцепления с грунтом.

- Пластификаторы (3-5%): сложные эфиры для морозостойкости.

| Компонент | Критерий качества | Риск некачественного аналога |

|---|---|---|

| Основа | Отсутствие битума, высокая эластичность (удлинение при разрыве ≥500%) | Трещины на морозе, отслаивание пластами |

| Антикоры | Двойное действие: барьерное + электрохимическое | Коррозия под покрытием через 6-12 месяцев |

| Наполнители | Однородная дисперсия частиц ≤50 микрон | Забивание пистолета, неравномерная толщина слоя |

Подготовка поверхности перед нанесением: ключевые этапы

Качество нанесения жидких подкрылков напрямую зависит от тщательности подготовки обрабатываемой поверхности. Недостаточная или небрежная подготовка приведет к плохой адгезии, отслоению покрытия и снижению защитных свойств.

Процесс требует последовательного выполнения нескольких обязательных этапов. Игнорирование любого из них существенно повышает риск преждевременного повреждения защитного слоя и коррозии металла.

Основные шаги подготовки

Обязательные действия включают:

- Мойка и обезжиривание: Тщательно вымойте арки, колеса и прилегающие зоны специализированным автомобильным шампунем. Удалите грязь, дорожные реагенты, масляные пятна и битумные загрязнения. Используйте обезжириватель (антисиликон) на чистой поверхности для полного удаления остатков моющих средств, восков, полиролей.

- Механическая очистка: Жёсткой щеткой или скотч-брайтом удалите рыхлую ржавчину, отслаивающуюся старую защиту (гравитары, мастики), окалину. Особое внимание уделите сварным швам и труднодоступным местам.

- Сушка: Полностью высушите арки сжатым воздухом или естественным путем. Поверхность должна быть абсолютно сухой перед дальнейшими работами.

Дополнительные этапы при необходимости:

- Обезжиривание повторное: После сушки и механической очистки часто требуется повторное обезжиривание для удаления пыли и микрочастиц.

- Маскировка: Заклейте малярным скотчем и защитной пленкой элементы, не подлежащие обработке (тормозные диски, суппорты, резиновые уплотнители, элементы подвески, кузов вне зоны нанесения).

| Этап | Цель | Критерий качества |

|---|---|---|

| Мойка и обезжиривание | Удаление загрязнений и жировых плёнок | Поверхность чистая, вода равномерно смачивает металл (нет капель) |

| Механическая очистка | Создание шероховатости, удаление нестабильных слоев | Металл чистый, матовый, без рыхлой ржавчины/старой защиты |

| Сушка | Удаление влаги | Поверхность сухая на ощупь, отсутствие конденсата |

| Маскировка | Защита смежных элементов | Четкие границы зоны нанесения, закрыты все критические узлы |

Удаление старой грязи и коррозии с арки колеса

Начните с механической очистки поверхности от крупных загрязнений. Используйте жёсткую щётку или скребок для удаления слоя засохшей грязи, камней и рыхлых фрагментов ржавчины. Особое внимание уделите скрытым полостям и стыкам, где скапливается грязь.

Примените преобразователь ржавчины на поражённых участках. Нанесите химический состав согласно инструкции производителя, выдержите указанное время для преобразования оксидов железа в устойчивые соединения. Обработайте труднодоступные места кистью с синтетическим ворсом.

Этапы финальной обработки

- Обезжирьте поверхность уайт-спиритом или специальным очистителем

- Зачистите металл наждачной бумагой (Р80-Р120 для глубокой коррозии, Р240-Р400 для мелких дефектов)

- Удалите образовавшуюся пыль сухой ветошью или сжатым воздухом

- Промойте арку водой под высоким давлением, тщательно просушите

Контроль качества: после высыхания проверьте отсутствие рыхлых частиц металла и остатков преобразователя. Поверхность должна быть матовой, однородной по цвету и шероховатой для улучшения адгезии жидкого подкрылка.

Тщательная обезжиривание: выбор средств и технология

Качество обезжиривания напрямую определяет адгезию жидкого подкрылка к металлу и долговечность защиты. Остатки масел, дорожной грязи, силиконов или старой антикоррозийной обработки создают барьер, препятствующий равномерному нанесению и надежному сцеплению состава с поверхностью арки.

Пренебрежение этим этапом ведет к отслаиванию покрытия, локальным вздутиям и быстрому разрушению слоя под воздействием влаги, реагентов и абразивных частиц. Даже минимальные жировые пятна критичны, так как подкрылок формирует эластичную, но относительно тонкую пленку, целостность которой зависит от идеально чистой основы.

Критерии выбора обезжиривающих составов

| Тип средства | Особенности | Применение |

|---|---|---|

| Специализированные автомобильные обезжириватели | Аэрозоли или жидкости на спиртовой/углеводородной основе. Быстро испаряются, не оставляют следов. Агрессивны к резине и пластику. | Идеальны для металлических поверхностей. Требуют защиты смежных деталей. Наносятся на салфетку или распылением с последующим удалением. |

| Уайт-спирит или антисиликон | Эффективно удаляют масла, консервационные смазки, силиконы. Медленнее испаряются, требуют тщательной сушки. | Используются при сильном загрязнении. Наносятся ветошью, обильно смоченной составом. Обязательна последующая обработка менее агрессивным средством. |

| Очистители на водной основе | Щадящие, экологичные. Менее эффективны против стойких нефтяных загрязнений. Требуют длительной сушки. | Подходят для предварительной очистки или финального обезжиривания после агрессивных составов. Не применяются при низких температурах. |

Технология процесса обезжиривания:

- Механическая очистка: Удаление грубых загрязнений, рыхлой ржавчины, отслаивающегося старого покрытия щеткой (лучше вращающейся нейлоновой) или скотч-брайтом.

- Первичное обезжиривание: Обработка поверхности выбранным составом с помощью обильно смоченной безворсовой салфетки (не используйте ветошь, оставляющую волокна!). Движения – в одном направлении, без сильного нажима.

- Повторная обработка: Смена салфетки на чистую, повторное нанесение средства для удаления остатков загрязнений и самого обезжиривателя.

- Контроль чистоты: Проверка поверхности после полного испарения состава. Чистый металл должен иметь равномерную матовость, вода на нем не собирается в капли, а растекается тонкой пленкой.

- Сушка: Обязательная выдержка до полного испарения остатков средства (15-30 мин в зависимости от состава и температуры). Нанесение подкрылка на влажную поверхность недопустимо.

Защита смежных поверхностей от случайного попадания состава

При нанесении жидких подкрылков критически важно изолировать прилегающие зоны кузова, диски, тормозные механизмы и резиновые уплотнители. Состав обладает высокой адгезией и быстрой полимеризацией, что превращает неаккуратное попадание капель в трудоёмкую проблему последующего удаления. Игнорирование защиты рискует испортить внешний вид автомобиля и повредить ответственные узлы.

Основной метод – тщательное маскирование плёнкой, бумагой или специализированными маскировочными чехлами. Особое внимание уделяется зазорам между аркой и кузовом, зоне вокруг брызговиков, а также элементам подвески. Дополнительно применяют барьерные составы (воск, силикон-спрей) на резиновых деталях для облегчения очистки случайных брызг.

Ключевые зоны и методы изоляции

Приоритетные участки для защиты:

- Лакокрасочное покрытие кузова: Малярный скотч + плёнка с захватом 10-15 см от края арки.

- Колёсные диски: Плотные картонные экраны или пакеты, фиксируемые стяжками.

- Тормозные суппорты и резиновые пыльники: Обмотка пищевой плёнкой с силиконовой смазкой на уплотнениях.

- Резьбовые соединения и датчики: Защита конусными заглушками или пластилином.

Технологические рекомендации:

- Очистка защищаемых поверхностей от грязи перед маскированием.

- Контроль отсутствия зазоров в маскировочном слое.

- Использование распыляемых барьеров (типа "жидкая маска") для сложных рельефов.

| Материал | Применение | Эффективность |

|---|---|---|

| Полиэтиленовая плёнка | Крупные зоны кузова | Высокая |

| Крафт-бумага | Диски, элементы подвески | Средняя (требует фиксации) |

| Силиконовый спрей | Резиновые уплотнители | Условная (облегчает очистку) |

| Автомобильный скотч | Границы зон, стыки | Критическая для герметизации |

Инструменты для нанесения жидких подкрылков: кисти vs распылители

Кисти обеспечивают точное нанесение состава в труднодоступные зоны арок, минимизируя риск попадания на диски или кузов. Они требуют физических усилий и больше времени, но идеальны для локального ремонта или работы в стесненных условиях без необходимости масштабной маскировки. Главный недостаток – возможное оставление следов от ворса и неравномерность слоя при недостаточной сноровке.

Распылители (краскопульты) гарантируют высокую скорость обработки и формирование равномерного бесшовного покрытия по всей поверхности арки. Они незаменимы при больших объемах работ, но требуют тщательной защиты смежных элементов кузова от overspray, профессионального оборудования (компрессор) и точной регулировки параметров (давление, вязкость состава). Риск перерасхода материала и зависимость от погодных условий (ветер, влажность) – ключевые ограничения.

Сравнительные характеристики

| Критерий | Кисть | Распылитель |

|---|---|---|

| Скорость нанесения | Низкая | Высокая |

| Контроль расхода материала | Точный | Риск перерасхода (+15-30%) |

| Качество покрытия | Риск полос, следов ворса | Равномерный слой без швов |

| Требования к подготовке | Минимальные (очистка арки) | Маскировка шин, кузова, тормозов |

| Обработка сложных зон | Идеальна для стыков, кромок | Требует сноровки в углублениях |

| Зависимость от условий | Минимальная | Чувствителен к ветру/влажности |

Для достижения оптимального результата профессионалы комбинируют оба метода: распылитель используют для основного слоя на открытых участках, а кистями дополнительно прорабатывают:

- Зоны крепления пластиковых подкрылков

- Стыки между элементами кузова

- Внутренние ребра жесткости арок

Правильная консистенция состава перед применением

Оптимальная консистенция обеспечивает равномерное нанесение и формирование эластичного защитного слоя. Слишком густой состав затруднит распределение по поверхности арки, оставит неравномерные наплывы и снизит адгезию к металлу.

Излишне жидкая смесь будет стекать с вертикальных поверхностей, образуя слабые участки покрытия и увеличивая расход материала. Контроль вязкости обязателен при перепадах температуры хранения или длительном сроке годности продукта.

Проверка и корректировка консистенции

Перед началом работ выполните следующие действия:

- Визуальная оценка: после тщательного перемешивания состав должен напоминать густую сметану без расслоения или комков.

- Тест на шпателе: нанесите смесь на ребро шпателя – она должна плавно стекать, оставляя тонкую непрерывную пленку, а не капать или оставаться неподвижной.

При необходимости используйте рекомендованные производителем растворители:

| Состояние | Действие | Допустимые добавки |

|---|---|---|

| Слишком густой | Добавляйте растворитель порциями по 3-5% от объема | Уайт-спирит, ксилол |

| Слишком жидкий | Дайте отстояться 10-15 минут или добавить загуститель | Специальные загустители для антикорров |

Важно: никогда не используйте ацетон или бензин – они разрушают защитные компоненты. После добавления присадок перемешивайте не менее 3 минут миксером на низких оборотах.

Техника послойного нанесения для максимальной защиты

Подготовьте поверхность арки: тщательно вымойте и обезжирьте металл, удалите следы коррозии и отслаивающихся покрытий. Просушите арки компрессором, уделяя внимание стыкам и технологическим отверстиям. Маскируйте прилегающие элементы кузова малярным скотчем и пленкой для защиты от случайного попадания состава.

Первый базовый слой наносите методом распыления тонким равномерным покрытием (толщиной 0.3-0.5 мм). Держите распылитель перпендикулярно поверхности на расстоянии 20-25 см, перемещаясь плавными круговыми движениями. Особенно тщательно обработайте сварные швы, кромки и внутренние полости – эти зоны наиболее уязвимы к коррозии.

Ключевые этапы послойного формирования покрытия

- Адгезионный слой: Наносите состав минимальной толщины, обеспечивая глубокое проникновение в микронеровности металла. Не допускайте подтеков.

- Уплотняющий слой: Через 15-20 минут (по рекомендации производителя) нанесите второй слой толщиной 1-1.5 мм, создавая эластичную основу. Контролируйте равномерность покрытия.

- Защитный слой: Третий слой (0.8-1 мм) распыляйте с акцентом на ударные зоны – нижнюю линию арок и участки за колесами. Используйте перекрестное напыление.

Между слоями выдерживайте технологические паузы для "открытой" сушки (обычно 10-30 минут), указанные в инструкции к продукту. Контролируйте общую толщину покрытия – она не должна превышать 3 мм во избежание растрескивания. При распылении в полости используйте гибкие удлинители-распылители.

| Контрольный параметр | Рекомендуемое значение | Последствия нарушения |

| Температура нанесения | +10°C до +35°C | Неполная полимеризация |

| Влажность основания | Макс. 5% | Отслоение покрытия |

| Интервал между слоями | 15-25 мин | Потеря адгезии слоев |

После финишного нанесения обеспечьте полную полимеризацию в течение 24 часов без эксплуатации автомобиля. Проверяйте покрытие на отсутствие непрокрасов, пузырей и зон недостаточной толщины. Для труднодоступных мест применяйте антикоррозийные восковые спреи как дополнение к основному покрытию.

Толщина слоя: как избежать потеков и добиться равномерности

Главный секрет успешного нанесения жидких подкрылков – контроль толщины слоя. Слишком тонкое покрытие не обеспечит полноценной защиты от абразивного воздействия, а избыточное количество материала неизбежно приводит к потекам и неравномерному высыханию. Оптимальная толщина варьируется между 500 и 1000 микрон в зависимости от состава продукта и рекомендаций производителя.

Для предотвращения дефектов критически важно соблюдать технологию нанесения. Используйте профессиональный аппликатор (кисть, аэрограф или распылитель) и поддерживайте постоянное расстояние до обрабатываемой поверхности – обычно 15-25 см. Избегайте нанесения в один заход: лучше нанести 2-3 тонких слоя с технологическими паузами для промежуточной сушки (5-10 минут), чем создавать избыточную толщину единовременно.

Ключевые правила для равномерного покрытия

- Подготовка поверхности: Обезжиривание и тщательная сушка арок – обязательное условие для адгезии и предотвращения скатывания состава.

- Контроль вязкости: При использовании аэрозольных баллонов прогревайте их в теплой воде (+30...+40°C) 5 минут перед применением для улучшения распыления.

- Движения крест-накрест: Наносите состав перекрестными движениями (вертикальными + горизонтальными) для равномерного распределения без пропусков.

- Контроль окружающей среды: Работайте при температуре +10...+25°C и влажности до 70%. Прямые солнечные лучи или ветер ускоряют высыхание, провоцируя дефекты.

| Проблема | Причина | Решение |

|---|---|---|

| Потеки | Избыток материала, слишком медленные движения аппликатора | Уменьшите подачу состава, увеличьте скорость нанесения |

| Неравномерная текстура | Недостаточная промежуточная сушка, неправильное расстояние до поверхности | Соблюдайте интервалы между слоями, держите инструмент перпендикулярно арке |

| Пропуски | Слишком быстрое перемещение аппликатора, загустевший состав | Используйте свежую партию материала, наносите с перекрытием полос на 30% |

Важно! Перед финальной эксплуатацией выдержите полное время полимеризации (указано производителем). Ранний контакт с водой, грязью или механическое воздействие нарушат целостность незатвердевшего слоя.

Работа с труднодоступными местами в колесных арках

Обработка скрытых полостей, внутренних сгибов металла и зон крепления элементов подвески требует особого подхода из-за ограниченного доступа. Жидкие подкрылки, благодаря текучей консистенции, самостоятельно заполняют микронеровности, проникают в сварочные швы и стыки, куда не способен добраться твердый антикоррозийный состав. Это обеспечивает создание монолитного защитного барьера даже на сложных рельефах поверхности.

Ключевым преимуществом является возможность обработки внутренних поверхностей усилителей жесткости и карманов за фланцами без разборки узлов. Материал наносится методом распыления через удлиненные гибкие трубки аппликаторов, что позволяет направлять состав вглубь конструкции через технологические отверстия или монтажные проемы. Контроль покрытия осуществляется при помощи эндоскопа или зеркала на телескопической ручке.

Специфика нанесения в проблемных зонах

- Защита сварных швов: Жидкость обволакивает точки сварки, проникая в микротрещины и поры соединений

- Обработка внутренних полостей: Саморастекание состава по замкнутым объемам лонжеронов и коробчатых сечений

- Зоны крепления пластиковых подкрылков: Покрытие мест установки клипс и саморезов, подверженных скоплению грязи

| Проблемная зона | Способ обработки | Эффект |

| Стыки между кузовом и усилителем | Инжектирование через дренажные отверстия | Герметизация щелей до 0.5 мм |

| Внутренние ребра жесткости | Распыление под углом 45° | Образование сплошной мембраны на вертикальных поверхностях |

- Подготовка поверхности: Очистка скрытых полостей промывочными пистолетами высокого давления с длинными насадками

- Нанесение состава: Использование профессиональных пистолетов с изогнутыми трубками-удлинителями

- Контроль толщины: Визуальная проверка равномерности покрытия в труднодоступных точках

Требуемое время сушки между повторными обработками

Период межслойной сушки жидких подкрылков критичен для формирования прочного, монолитного защитного слоя. Преждевременное нанесение следующего пласта на непросохшую основу провоцирует смешивание составов, нарушая процесс полимеризации и адгезию к поверхности. Это неизбежно ведет к снижению стойкости покрытия к механическим воздействиям, влаге и реагентам.

Оптимальная выдержка варьируется в зависимости от типа продукта (синтетический каучук, битумная мастика, полимерный герметик), толщины слоя и внешних условий. Игнорирование рекомендаций производителя по времени сушки – основная причина отслоений, пузырения или неравномерного высыхания, что нивелирует защитные свойства обработки.

Факторы, влияющие на время межслойной сушки

Ключевые параметры, определяющие продолжительность ожидания:

- Температура и влажность воздуха: При +20°C и 65% влажности большинство составов требуют 2–4 часа. Снижение температуры до +10°C увеличивает срок до 6–8 часов.

- Толщина нанесения: Плотные слои (свыше 1 мм) сохнут дольше тонких (0.3–0.5 мм). Избыточное нанесение без выдержки ведет к провисам.

- Вентиляция: Хорошая циркуляция воздуха ускоряет испарение растворителей.

| Тип состава | Мин. время сушки (+20°C) | Макс. время сушки (+5°C) |

|---|---|---|

| Битумная мастика | 3–4 часа | 10–12 часов |

| Полимерно-каучуковый | 1.5–2 часа | 6–8 часов |

| Жидкий пластик | 2–3 часа | 8–10 часов |

Контроль готовности: Поверхность должна быть равномерно матовой, не липнуть к пальцу при легком касании. Использование инфракрасных сушек сокращает процесс, но требует осторожности во избежание перегрева. Финишную прочность покрытие набирает через 12–48 часов после финального слоя – в этот период важно исключить контакт с водой и грязью.

Особенности применения в холодное время года (+5°C и ниже)

Применение жидких подкрылков при температурах +5°C и ниже сопряжено со значительными сложностями, прежде всего из-за физико-химических свойств состава. Основная проблема заключается в резком увеличении вязкости материала: он густеет, теряет текучесть, что делает его равномерное распыление практически невозможным и значительно усложняет нанесение кистью. Стандартные аппликаторы и распылители часто не справляются с загустевшей массой.

Низкие температуры критически ухудшают адгезию (прилипание) состава к поверхности арки. Холодный металл и пластик, возможная влага (иней, конденсат) или тонкий слой льда на очищенной поверхности препятствуют надежному сцеплению. Состав, нанесенный на холодное основание, может не растечься должным образом, образуя комки или толстые наплывы, и впоследствии легко отслоиться целиком или частично, особенно при вибрациях или контакте с дорожной грязью и льдом.

Ключевые аспекты и меры предосторожности

Для обеспечения хоть какой-то возможности нанесения и минимальной эффективности защиты в холодный период необходимо предпринять строгие меры:

- Подогрев состава: Обязательно прогрейте баллон или ведро с составом до температуры не ниже +15°C (оптимально +20...+25°C) перед использованием. Делайте это постепенно, избегая открытого огня и кипячения. Используйте теплую воду или помещение.

- Прогрев поверхности: Арки автомобиля должны быть абсолютно сухими и теплыми. Требуется предварительный загон автомобиля в отапливаемый бокс на несколько часов. Непосредственно перед нанесением поверхность арки можно дополнительно прогреть строительным феном.

- Тщательная подготовка: Очистка и обезжиривание становятся критически важными. Необходимо удалить ВСЮ влагу, соль, грязь, лед и обезжирить поверхность в теплом помещении. Малейшие остатки льда или влаги под слоем состава гарантируют его отслоение.

- Повышенный расход и сложность нанесения: Даже прогретый состав будет остывать очень быстро при контакте с холодным воздухом и металлом. Будьте готовы к тому, что материал ляжет толще, расход увеличится, а добиться равномерного тонкого слоя будет крайне сложно.

- Удлиненное время сушки/полимеризации: Процесс отверждения при низких температурах замедляется в разы. Требуется длительная выдержка автомобиля в теплом, сухом помещении (24-72 часа и более). Выход на мороз до полного высыхания слоя приведет к его разрушению.

Температурные режимы и рекомендации:

| Температура окружающей среды | Состояние состава | Рекомендации по применению |

|---|---|---|

| Выше +15°C | Оптимальная вязкость | Стандартное нанесение, лучшая адгезия и сушка. |

| +5°C до +15°C | Повышенная вязкость | Обязателен прогрев состава и поверхности. Усложненное нанесение, увеличенное время сушки. |

| Ниже +5°C | Очень высокая вязкость | Крайне не рекомендуется. Только в отапливаемом помещении с прогревом ВСЕГО (состав, автомобиль, воздух). Риск некачественного нанесения и отслоения максимален. |

| Ниже 0°C (мороз) | Очень густой, может кристаллизоваться | Категорически не пригодно для нанесения. Высокая вероятность замерзания воды в составе (если она есть), полная потеря адгезии. |

Важно: Нанесение жидких подкрылков при температурах ниже рекомендованного минимума (+5°C) без строгого соблюдения всех условий прогрева и сушки в теплом помещении почти гарантированно приведет к неэффективной защите, отслоению материала и необходимости дорогостоящего удаления и переделки работы. В сильные морозы применение невозможно.

Рекомендуемое количество слоев для разных условий эксплуатации

Оптимальное количество слоёв жидкого подкрылка определяется интенсивностью механических и химических воздействий на арки. Недостаточная толщина покрытия снижает защитные свойства, а избыточная ведет к перерасходу материала без заметного улучшения результата.

Производители и специалисты по антикоррозийной обработке рекомендуют придерживаться следующих нормативов нанесения в зависимости от условий эксплуатации транспортного средства:

| Условия эксплуатации | Количество слоёв | Обоснование |

|---|---|---|

| Городской режим (асфальт) | 2 слоя | Базовой защиты от влаги и реагентов достаточно при отсутствии ударных нагрузок |

| Смешанный цикл (трасса/грунтовки) | 3 слоя | Усиление устойчивости к пескострую и мелким камням |

| Бездорожье/зимняя эксплуатация | 4 слоя | Повышенная стойкость к абразивам, льду и химическим реагентам |

| Экстремальные нагрузки (ралли, грязь) | 5+ слоёв | Создание максимально толстого эластичного барьера против ударных повреждений |

Межслойная сушка должна занимать 15-30 минут в зависимости от температуры воздуха и влажности. Для контроля толщины покрытия используйте специальный толщиномер – оптимальный диапазон составляет 1.5-3 мм после полной полимеризации.

Эффективная защита от коррозии: механизм действия

Жидкие подкрылки формируют на защищаемой поверхности (внутренние полости арок, скрытые элементы кузова) тонкую, но чрезвычайно эластичную и прочную полимерную пленку. Эта пленка действует как непреодолимый физический барьер, полностью изолируя металл от прямого контакта с агрессивными факторами внешней среды.

Ключевые компоненты состава – битумы, синтетические каучуки (часто бутилкаучук или стирол-бутадиеновый каучук SBR) и ингибиторы коррозии – обеспечивают комплексную защиту. Эластомеры придают покрытию способность растягиваться и сжиматься вместе с металлом при вибрациях и перепадах температур, сохраняя целостность слоя, в то время как битумы обеспечивают гидрофобность и стойкость к механическим воздействиям.

Основные защитные функции

Покрытие выполняет несколько критически важных функций одновременно:

- Герметизация поверхности: Полностью перекрывает доступ кислорода и электролита (солей, влаги) к металлу, прерывая электрохимические реакции коррозии.

- Гидроизоляция: Обладает выраженными водоотталкивающими свойствами, предотвращая накопление влаги на металле и под покрытием.

- Амортизация ударов: Эластичный слой эффективно гасит энергию ударов мелких камней, щебня и абразивных частиц, летящих из-под колес, защищая лакокрасочное покрытие и металл от сколов и царапин – основных очагов будущей коррозии.

- Химическая стойкость: Устойчиво к воздействию дорожных реагентов (солей), масел, слабых кислот и щелочей, встречающихся на дорогах.

Ингибиторы коррозии, входящие в состав, играют роль "химической страховки". Если влага все же проникает через микротрещины или повреждения слоя (что маловероятно при целостности покрытия), эти вещества мигрируют к поверхности металла. Они адсорбируются на ней, формируя мономолекулярный защитный слой, который либо замедляет анодное растворение металла, либо катодное выделение водорода, либо оба процесса сразу.

Таким образом, жидкие подкрылки обеспечивают долговременную и комплексную защиту арок автомобиля за счет сочетания физического барьера, эластичной амортизации и химического ингибирования коррозионных процессов.

Герметизация микротрещин и сколов лакокрасочного покрытия

Жидкие подкрылки, наносимые методом распыления во внутренние арки, одновременно выполняют функцию герметика для микроскопических повреждений основного лакокрасочного слоя. Эластичный полимерный состав проникает в мельчайшие трещины и сколы, образовавшиеся от ударов гравия или песка, создавая непреодолимый барьер для влаги и кислорода.

Этот эффект достигается благодаря уникальной вязкости и адгезивным свойствам материала, позволяющим ему плотно заполнять неровности без образования пустот. Герметизация предотвращает окисление металла в местах нарушения заводского покрытия, останавливая развитие очагов коррозии под слоем защиты даже при постоянном воздействии реагентов и воды.

Ключевые преимущества герметизации

- Барьерная функция: Образование влагонепроницаемой пленки внутри повреждений

- Автономная защита: Самостоятельное "затягивание" микротрещин при вибрации кузова

- Сохранение антикоррозийных свойств грунта за счет изоляции от вымывания

| Тип повреждения | Эффект герметизации |

|---|---|

| Царапины до грунта | Блокировка доступа электролитов к металлу |

| Сколы эмали | Предотвращение отслоения краски по краям дефекта |

| Паутинка трещин | Заполнение капиллярной сети полимером |

Срок эффективной защиты напрямую зависит от толщины нанесенного слоя: при соблюдении технологии покрытие сохраняет эластичность и герметизирующие свойства до 3 лет, компенсируя термическое расширение металла и вибрационные нагрузки.

Снижение шума от камешков и гравия при движении

Жидкие подкрылки создают эластичное полимерное покрытие на внутренней поверхности арок, которое эффективно гасит ударную энергию мелких камней и щебня. При столкновении абразивных частиц с обработанной поверхностью происходит их глушение за счет амортизирующих свойств материала, что снижает резонирующий металлический звук.

Пористая структура застывшего состава дополнительно поглощает высокочастотные звуковые волны, возникающие от контакта гравия с кузовом. Это уменьшает общий уровень шума в салоне, особенно заметный при движении по грунтовым дорогам или свежепосыпанному щебню.

Ключевые акустические преимущества

- Демпфирование ударов: слой толщиной 2-4 мм смягчает энергию попадания камней

- Снижение резонанса: предотвращает "барабанный эффект" на металлических поверхностях

- Поглощение высоких частот: микропористая структура рассеивает звуковые волны

| Тип покрытия | Уровень снижения шума |

|---|---|

| Без обработки | 0% (эталон) |

| Резиновые подкрылки | До 40% |

| Жидкие подкрылки | До 65% |

Эффективность защиты напрямую зависит от правильности нанесения: обязательна очистка поверхности и многослойное покрытие с промежуточной сушкой. Оптимальную толщину определяют по рекомендациям производителя, обычно 3-5 слоев. Неравномерное распределение состава снижает шумопоглощающие свойства.

Увеличение межсервисного периода подвески за счет снижения загрязнений

Жидкие подкрылки формируют монолитное эластомерное покрытие на внутренних поверхностях арок, исключая проникновение абразивных частиц (песок, галька), реагентов и влаги к узлам подвески. Этот барьер предотвращает налипание грязи в труднодоступных зонах, где традиционные материалы (арки из пластика или резины) оставляют зазоры для проникновения агрессивных сред.

Снижение контакта коррозионных агентов с шарнирными соединениями напрямую уменьшает скорость износа критических компонентов. Защищенные элементы (шаровые опоры, сайлентблоки, втулки стабилизаторов) сохраняют заводскую смазку и геометрию, что замедляет появление люфтов, скрипов и деформаций. Результат – ресурс деталей возрастает на 30-50% даже в условиях зимней эксплуатации.

Ключевые аспекты влияния защиты на межсервисные интервалы

- Сохранение целостности пыльников: Эластичный слой предотвращает растрескивание резиновых защитных чехлов ШРУСов и рулевых тяг от УФ-излучения и окисления.

- Нейтрализация электрокоррозии: Изоляция металлических частей от солевых растворов прерывает электрохимические реакции, вызывающие точечную ржавчину на стойках амортизаторов.

- Снижение абразивного воздействия: Отсутствие зазоров между кузовом и подкрылками исключает эффект "пескоструя" на рычагах и тормозных магистралях при движении по гравию.

| Параметр обслуживания | Без защиты | С жидкими подкрылками |

|---|---|---|

| Диагностика шаровых опор | Каждые 15-20 тыс. км | Каждые 30-40 тыс. км |

| Замена сайлентблоков | 40-60 тыс. км | 80-100 тыс. км |

| Регламент промывки узлов | После каждой зимы | Только при плановом ТО |

Дополнительный эффект достигается за счет стабилизации температурного режима – полимерный слой снижает теплопередачу от тормозных дисков к резинотехническим изделиям подвески. Это замедляет старение полиуретана в сайлентблоках и уплотнителях амортизаторов, сокращая риски потери эластичности при перепадах температур.

Как правильно подобрать цвет состава под кузов авто

Точный подбор цвета жидкого подкрылка критичен для сохранения эстетики автомобиля. Основой служит оригинальный код краски, указанный в документации или на шильдике кузова (обычно расположен в дверном проёме, под капотом или в багажнике). Этот код – отправная точка для поиска максимально совпадающего состава.

При отсутствии кода используйте VIN-номер: дилеры или специализированные сервисы расшифруют по нему данные о заводской окраске. Если оба варианта недоступны, примените физические образцы-вееры от производителей подкрылков, сравнивая их с поверхностью кузова при естественном освещении.

Ключевые методы подбора

- По коду цвета: сверьтесь с каталогами брендов (например, Dinitrol, Noxudol) – укажите код для получения готового оттенка.

- По VIN: предоставьте номер менеджеру магазина или в онлайн-сервис для точной идентификации цвета.

- Визуальное сравнение: если код утерян, подбирайте из доступной палитры, тестируя образец на незаметном участке арки.

Учитывайте, что текстура подкрылка (матовая/полуглянцевая) влияет на восприятие цвета. Для сложных оттенков (перламутр, металлик) обратитесь в профессиональные колеровочные центры, где состав корректируют спектрофотометром.

Лучшие марки жидких подкрылков: сравнительный анализ

На рынке представлены десятки составов для обработки арок, но выделяются несколько проверенных брендов, демонстрирующих стабильное качество. Лидерами по сочетанию защитных свойств и долговечности считаются Dinitrol ML, Tectyl Bodysafe и Noxudol 700. Каждый продукт имеет специфическую основу: битумную, резиновую или восковую, что определяет его вязкость, способ нанесения и устойчивость к агрессивным реагентам.

При выборе критично учитывать климатические условия эксплуатации: для влажного климата предпочтительны составы с усиленной антикоррозийной защитой, в регионах с резкими перепадами температур важна эластичность покрытия. Сравнительные тесты показывают, что лучшие результаты достигаются при толщине слоя 300-500 микрон, при этом время полимеризации варьируется от 12 до 48 часов в зависимости от химической формулы.

Ключевые параметры сравнения

- Адгезия к металлу: Tectyl – 9/10, Dinitrol – 10/10, Noxudol – 8/10

- Устойчивость к пескострую: Noxudol – высокая, Dinitrol – средняя, Tectyl – низкая

- Срок службы: Dinitrol (5-7 лет), Tectyl (4-6 лет), Noxudol (3-5 лет)

| Марка | Основа | Температура нанесения | Особенности |

|---|---|---|---|

| Dinitrol ML | Воск-каучук | +10°C...+35°C | Самовыравнивающийся, антигравийный эффект |

| Tectyl Bodysafe | Битумная | -5°C...+40°C | Устойчив к деформациям, требует грунтовки |

| Noxudol 700 | Резиновая | +5°C...+30°C | Шумоизоляция +50%, быстрое высыхание |

- Для новых автомобилей: Dinitrol ML – создаёт эластичный барьер без трещин при вибрациях.

- Для зимней эксплуатации: Tectyl Bodysafe – сохраняет свойства при -40°C благодаря пластификаторам.

- Для восстановления арок: Noxudol 700 – маскирует мелкие сколы за счёт плотной текстуры.

Бюджетные варианты с оптимальным соотношением цена/качество

В бюджетном сегменте выделяются продукты на битумной или резино-битумной основе, демонстрирующие достойную адгезию к металлу и пластику при минимальных затратах. Их главное преимущество – сниженная стоимость обработки одной арки (в среднем 300-600 рублей за баллон), что критично для владельцев старых автомобилей или моделей эконом-класса.

Эти составы обеспечивают базовую защиту от пескоструя и солевых реагентов на 1-2 сезона, но требуют строгого соблюдения технологии нанесения: обязательной очистки поверхностей от грязи и обезжиривания, многослойного распыления с межслойной сушкой. Недостатком является склонность к постепенному растрескиванию на морозе и ограниченная эластичность по сравнению с более дорогими аналогами.

Топ-3 доступных решения

- Hi-Gear HG5631 – битумно-каучуковый аэрозоль с антикоррозийными присадками. Быстро сохнет, не течет при нанесении.

- Runway RW6100 – резиновая мастика в баллоне с распылительной трубкой. Покрытие устойчиво к вибрациям.

- Kudo KD7002 – синтетический состав с графитовым наполнителем. Лучшая растекаемость в ценовой категории.

При выборе обращайте внимание на вязкость и температурный диапазон применения. Дешевые продукты часто требуют нагрева баллона до +20°C для равномерного распыления. Для усиления защиты комбинируйте составы: первый слой – антикоррозийный преобразователь (например, Цинкар), второй – эластичная мастика.

| Бренд | Объем баллона | Расход на арку | Средняя цена |

|---|---|---|---|

| Hi-Gear | 450 мл | 1 баллон | 350 руб. |

| Runway | 500 мл | 1 баллон | 290 руб. |

| Kudo | 400 мл | 1-1.5 баллона | 320 руб. |

Для продления срока службы покрытия обязательно мойте арки после зимней эксплуатации. Дешевые мастики склонны накапливать грязь, что ускоряет отслоение. Перекрашивайте проблемные зоны раз в год – это дешевле ремонта сквозной коррозии.

Расход материала на одну стандартную колесную арку

Средний расход жидкого подкрылка для обработки одной стандартной колесной арки легкового автомобиля составляет 300-500 мл. Этот показатель варьируется в зависимости от нескольких ключевых факторов, включая конструктивные особенности арки, толщину наносимого слоя и технологию нанесения. Производители указывают примерный расход на упаковке, но практическое применение часто требует корректировок.

Для равномерного покрытия без пропусков рекомендуется наносить 2-3 слоя материала с промежуточной сушкой. Первый слой обычно является базовым и проникает в микропоры металла, последующие формируют эластичное защитное покрытие. Важно учитывать, что недостаточная толщина слоя снижает антикоррозийные свойства, а избыточная увеличивает расход и время высыхания.

Факторы влияния на расход

- Состояние поверхности: Пористый металл или ржавчина увеличивают впитываемость до 20%

- Способ нанесения: Краскопульт экономичнее кисти (разница до 15%)

- Геометрия арки: Глубокие ниши и технологические выступы требуют больше материала

| Тип автомобиля | Минимальный расход (мл) | Рекомендуемый расход (мл) |

|---|---|---|

| Хэтчбек B-класса | 280 | 350 |

| Седан C-класса | 320 | 420 |

| Внедорожник | 400 | 550 |

Примечание: Для моделей с расширенными колесными арками (тюнинг) расход увеличивается на 25-40%. В зимний период при нанесении в неотапливаемом помещении рекомендуется закладывать запас 10-15% из-за повышения вязкости материала.

Частые ошибки при самостоятельном нанесении

Неправильная подготовка поверхности – основная проблема. Автовладельцы экономят время на очистке арок от грязи, битумных пятен или следов коррозии, что резко снижает адгезию состава. Нанесение на влажную или замасленную поверхность гарантирует отслаивание покрытия уже через месяц эксплуатации.

Пренебрежение технологией обработки приводит к неравномерному распределению материала. Особенно критичны ошибки при работе с распылителем: слишком большое расстояние до поверхности или хаотичные движения создают участки с разной толщиной слоя, уязвимые для камней и реагентов.

Типичные технические просчеты

- Нарушение температурного режима – работа при +5°C и ниже или под прямым солнцем в жару нарушает полимеризацию.

- Игнорирование слоев – нанесение одного толстого слоя вместо 2-3 тонких с межслойной сушкой 20-40 минут.

- Неправильная маскировка – попадание состава на тормозные диски, резиновые уплотнители или ЛКП кузова из-за плохой изоляции.

Использование несовместимых материалов – например, нанесение нового состава поверх старого битумного антикора без проверки адгезии. Отказ от тестирования распыла на картоне перед обработкой авто ведет к неконтролируемому расходу и дефектам.

Ремонт поврежденных участков жидкой защиты

Поврежденные зоны тщательно зачищаются металлической щеткой или абразивным кругом до полного удаления отслоившихся фрагментов, коррозии и загрязнений. Обезжиривание поверхности проводится специальным составом или уайт-спиритом для обеспечения адгезии нового покрытия.

После высыхания обезжиривателя наносится грунтовка по металлу (эпоксидная или кислотная) тонким равномерным слоем. Особое внимание уделяется кромкам ремонтной зоны – здесь создается плавный переход для интеграции нового покрытия со старым слоем.

Технология восстановления покрытия

Этапы работ:

- Нанесение базового слоя жидкого подкрылка кистью или мини-валиком

- Просушка согласно техкарте производителя (обычно 20-40 минут)

- Повторное покрытие с захватом неповрежденных участков на 3-5 см

- Финишное напыление из баллона для создания текстуры

Критические параметры:

| Толщина слоя | 1.2-1.5 мм |

| Температура нанесения | +10°C до +30°C |

| Время полимеризации | 24 часа до эксплуатации |

Проверка качества включает тест на отслаивание – при попытке оторвать край покрытия ногтем не должно возникать расслоений. Для усиления защиты в зимний период рекомендуется обработать отремонтированный участок антигравийным герметиком через 72 часа.

Можно ли наносить поверх пластиковых подкрылков

Нанесение жидких подкрылков поверх пластиковых арок технически возможно, но требует тщательной подготовки поверхности. Пластик обладает низкой адгезией, поэтому без специальных мер покрытие может отслоиться или растрескаться при вибрациях и перепадах температур.

Ключевой этап – очистка и обезжиривание пластика растворителями (уайт-спирит, антисиликон). Обязательна последующая обработка абразивной губкой (P400-P600) для создания шероховатости. Игнорирование этих шагов гарантирует быстрое разрушение слоя.

Критические условия нанесения

- Грунт-адгезив: Используйте праймер для пластика (типа Plastic Primer) перед распылением подкрылоков. Без него покрытие держаться не будет.

- Температурный режим: Работы проводите при +10°C до +25°C. На холоде пластик теряет эластичность, на жаре жидкий состав преждевременно схватывается.

- Толщина слоя: Наносите 2-3 тонких слоя с межслойной сушкой 15-20 минут. Толстый слой склонен к провисанию и неравномерному высыханию.

| Риск | Причина | Профилактика |

|---|---|---|

| Отслаивание | Плохая адгезия к пластику | Грунтование + заматование поверхности |

| Трещины | Разница коэффициентов температурного расширения | Гибкие добавки в составе подкрылков |

| Пятнистость | Неравномерное впитывание | Обеспыливание после шлифовки |

Эффективность защиты будет ниже, чем при нанесении на металл: пластик гасит удары мелких камней самостоятельно, а жидкий слой служит лишь дополнительным барьером от коррозии стыков. Для долговечности комбинируйте оба типа защиты – пластиковые подкрылки плюс обработка скрытых полостей жидким составом.

Обслуживание и мойка авто после обработки

Полная полимеризация жидких подкрылков занимает от 24 до 72 часов в зависимости от температуры и влажности. В этот период критически важно избегать контакта обработанных арок с водой, грязью, химическими реагентами и механического воздействия. Несоблюдение данного правила приведёт к частичному смыванию или повреждению незатвердевшего слоя, что снизит защитные свойства покрытия.

По истечении срока полимеризации допускается стандартная мойка автомобиля, но с соблюдением особых условий. Не используйте аппараты высокого давления ближе 30 см к обработанным поверхностям, особенно в первые 2 недели после нанесения. Запрещено применение агрессивных растворителей, кислотных шампуней и абразивных средств для чистки арок – они разрушают защитный слой.

Рекомендации по уходу

Безопасные методы мойки:

- Применяйте бесконтактную мойку с pH-нейтральными шампунями

- Используйте мягкие губки или микрофибровые ткани для ручной очистки

- Тщательно промывайте арки струёй воды под углом 45° (давление до 100 бар)

Режим обслуживания:

| Период | Действия |

|---|---|

| Каждая мойка | Визуальный контроль целостности покрытия в арках |

| Раз в 6 месяцев | Очистка скрытых полостей арок от скоплений грязи |

| При повреждениях | Локальное восстановление слоя в зонах сколов или царапин |

Важно: Для продления срока службы покрытия зимой оперативно удаляйте реагенты и солевые отложения после поездок. При появлении масляных пятен на обработанной поверхности используйте специализированные обезжириватели для жидких локеров.

Проверка состояния покрытия после зимнего сезона

Тщательно промойте арки автомобиля под давлением, уделяя особое внимание участкам с нанесённым жидким подкрылком. Удалите остатки дорожных реагентов, грязи и соли, которые могли накопиться под слоем защиты. Обратите внимание на зоны стыков с кузовом и технологические отверстия – именно там чаще всего начинается коррозия.

После полного высыхания поверхности проведите визуальный осмотр на предмет повреждений защитного слоя. Ищите сколы, отслоения или участки с изменённым цветом покрытия. Особенно критичными считаются места с оголённым металлом или глубокими царапинами, доходящими до грунтовки – их необходимо устранить в первую очередь.

Ключевые аспекты оценки

- Адгезия покрытия: проверьте края обработанных участков, попытавшись поддеть край покрытия пластиковым шпателем. Отслаивающиеся фрагменты требуют перезащиты.

- Толщина слоя: используйте толщиномер в нескольких точках арки. Истончение материала ниже 0.8-1 мм снижает защитные свойства.

- Эластичность: надавите ногтем на покрытие – качественный состав не должен крошиться или трескаться.

| Тип дефекта | Рекомендуемое действие |

|---|---|

| Мелкие сколы (до 5 мм) | Очистка + точечное нанесение состава кистью |

| Отслоения более 30% площади | Полное удаление старого слоя и повторная обработка |

| Жёсткие трещины с окислением | Зачистка до металла, антикоррозийный грунт + восстановление покрытия |

При обнаружении локальных повреждений аккуратно зачистите проблемные зоны наждачной бумагой P400-P600, обезжирьте поверхность и нанесите свежий слой жидкого подкрылка в 2-3 этапа с промежуточной сушкой. Для крупных дефектов потребуется полное обновление покрытия на всей плоскости арки.

Средний срок службы правильно нанесенного состава

Средний срок эксплуатации качественных жидких подкрылков при профессиональном нанесении и соблюдении условий эксплуатации составляет 2-4 года. Этот диапазон обусловлен типом состава, климатическими факторами и интенсивностью воздействия абразивных частиц при движении автомобиля.

На долговечность влияют три ключевых параметра: толщина слоя (оптимально 1.5-3 мм), состояние обрабатываемой поверхности (обезжиривание, отсутствие коррозии) и температурный режим сушки (рекомендуется +15°C...+25°C при влажности до 80%). Превышение температурных границ или нанесение на влажный металл сокращает срок службы на 30-40%.

Факторы, влияющие на износ

- Механические нагрузки: Частота езды по гравийным дорогам

- Химическое воздействие: Концентрация реагентов на дорогах

- Термоциклирование: Перепады температур в подколесных зонах

| Тип покрытия | Средний срок | Критичные факторы |

|---|---|---|

| Битумно-каучуковое | 2-3 года | УФ-излучение, перегрев |

| ПВХ-герметики | 3-4 года | Контакт с маслами, деформация |

| Резиновые композиции | 4-5 лет | Окисление, циклы заморозки |

Важно: Гарантированный производителем срок всегда указывается для идеальных условий. Реальная долговечность определяется сочетанием трех аспектов: точности подготовки поверхности, технологии напыления (воздушное/безвоздушное) и отсутствия нарушений при полимеризации. Признаками износа считаются растрескивание, отслоения более 15% площади или изменение фактуры на глубине свыше 0.5 мм.

Симптомы износа: когда требуется повторная обработка

Потеря целостности покрытия проявляется визуально: на поверхности арок появляются трещины, сколы или участки с отслаивающимся составом. Такие дефекты возникают под воздействием камней, пескоструйного эффекта от шин, перепадов температур и химических реагентов с дороги. Оголенные участки металла становятся уязвимыми для коррозии.

Снижение защитных свойств подтверждается характерными признаками: усиление шума от ударов гравия о колесные арки, появление ржавых пятен или вздутий на краях поврежденных зон. Мелкие царапины без нарушения сплошности слоя допустимы, но глубокие повреждения, достигающие металла, требуют немедленного вмешательства.

Ключевые индикаторы для повторного нанесения

Обязательная обработка необходима при обнаружении:

- Обширных отслоений (более 10% площади покрытия)

- Сквозных повреждений с видимым металлом

- Активной коррозии под слоем состава

- Потери эластичности (материал крошится при касании)

Проверку состояния рекомендуется проводить ежеквартально, а также после:

- Длительных поездок по гравийным дорогам

- Эксплуатации в зимний период с химическими реагентами

- Мойки автомобиля под высоким давлением

| Степень износа | Действия |

| Поверхностные царапины | Локальное восстановление |

| Множественные сколы | Полная зачистка и нанесение нового слоя |

| Коррозийные очаги | Механическая обработка ржавчины + грунт + защитный состав |

Игнорирование указанных симптомов приводит к ускоренному развитию коррозии, особенно в скрытых полостях арок. Оптимальный интервал профилактического обновления – каждые 2-3 года даже при видимой сохранности слоя.

Удаление старого покрытия перед обновлением защиты

Старая отслоившаяся или повреждённая защита теряет адгезию к металлу и создаёт неровную поверхность, препятствуя надёжному сцеплению нового состава. Неполное удаление дефектных участков приводит к ускоренной коррозии под новым слоем из-за скрытых очагов ржавчины и влаги.

Технология очистки включает три ключевых этапа: механическую обработку проблемных зон, обезжиривание поверхности и финальную сушку. Применяются специализированные химические смывки для полимерных покрытий либо абразивные методы, выбор которых зависит от толщины и типа старого состава.

Последовательность работ

- Механическая очистка:

- Крупные отслоения снимаются пластиковым скребком

- Абразивная обработка нейлоновыми щётками или пескоструем (давление не выше 2-3 атм)

- Химическое удаление:

- Нанесение смывки на 10-15 минут

- Счистка размягчённого состава ветошью

- Финишная подготовка:

- Обезжиривание антисиликоновым составом

- Просушка термопистолетом или компрессором

Контроль качества: после очистки поверхность должна быть матовой, однородной по цвету металла, без масляных пятен и видимых следов коррозии. Обязательна проверка на отсутствие "кратеров" и задиров глубиной более 0.2 мм.

| Материал основы | Рекомендуемый метод |

| Битумная мастика | Горячая мойка + смывка-гель |

| Резиновое покрытие | Пескоструй + обезжиривание |

| ПВХ-герметик | Спецрастворители + скребок |

Специфика работы с арками внедорожников и кроссоверов

Арки внедорожников и кроссоверов отличаются значительно большей площадью поверхности по сравнению с легковыми автомобилями. Их конструкция часто сложнее, включает более широкие колесные ниши, усиленные элементы конструкции (локеры), расширители (пластиковые или резиновые) и обилие технологических отверстий, крепежных точек и проводки. Кроме того, они подвергаются гораздо более интенсивному воздействию абразивов (песок, гравий, грязь), влаги и реагентов, особенно при эксплуатации по бездорожью или в зимний период.

Повышенная уязвимость этих зон обусловлена не только экстремальными условиями эксплуатации, но и сложным рельефом поверхности, наличием многочисленных стыков, сварных швов и скрытых полостей, куда легко проникает влага и грязь, инициируя коррозию. Стандартные пластиковые или резиновые подкрылки часто не обеспечивают полной герметизации и защиты скрытых участков, особенно в местах крепления к кузову.

Ключевые аспекты обработки жидкими подкрылками

Применение жидких подкрылков (антигравиев, жидкого ЛКП) для защиты арок внедорожников и кроссоверов требует учета их специфики:

- Расширенная зона обработки: Необходимо покрывать не только видимую плоскость арки, но и заходить глубоко в полости, обрабатывать внутренние поверхности локеров, торцы крыльев, места крепления расширителей и технологические отверстия по периметру. Тщательная обработка скрытых полостей критически важна.

- Подготовка поверхности: Особое внимание уделяется очистке. Необходимо тщательно удалить все загрязнения, следы старой мастики, коррозии (если есть), обезжирить поверхность. Сложный рельеф и труднодоступные места требуют больше времени и усилий при подготовке. Рекомендуется снятие колес для полноценного доступа.

- Толщина слоя: Учитывая интенсивность воздействия, рекомендуется наносить состав более толстым слоем (по сравнению с легковыми авто), часто в 2-3 этапа с промежуточной сушкой, для создания максимально прочного и эластичного барьера.

- Дополнительные материалы: Часто рекомендуется комбинировать жидкие подкрылки с другими материалами:

- Вибро-шумка: Нанесение на крупные плоские поверхности (локеры) перед антигравием для дополнительного шумо- и вибропоглощения.

- "Каменка" (специальная антигравийная лента): Использование на самых уязвимых к ударам камней кромках крыльев перед нанесением жидкого состава.

- Техника нанесения: Для равномерного покрытия сложного рельефа и труднодоступных мест оптимально использовать комбинацию методов: нанесение кистью (для стыков, кромок, отверстий, обработки скрытых полостей) и распыление (для больших плоскостей). Распыление требует навыка для избежания подтеков и обеспечения равномерной толщины.

- Защита крепежа и элементов: Перед нанесением необходимо тщательно защитить (заклеить малярным скотчем или закрыть) резиновые расширители, датчики, провода, резьбовые соединения, элементы подвески, тормозные магистрали и т.д., чтобы избежать их загрязнения.

Подготовка арок для соревнований по бездорожью

Качественная подготовка арок колесных ниш к экстремальным условиям соревнований по бездорожью является критически важным этапом. Основная задача – обеспечить максимально надежную защиту металла от абразивного воздействия грязи, песка, камней и воды, неизбежных при преодолении сложных участков трассы. Без должной защиты арки быстро подвергаются коррозии, что ведет к снижению прочности кузова и дорогостоящему ремонту.

Жидкие подкрылки (жидкий ЛКП, антигравийные покрытия) выступают одним из ключевых средств такой защиты благодаря своей универсальности, долговечности и способности формировать бесшовное, эластичное и стойкое к ударам покрытие. Они наносятся на внутренние поверхности арок, создавая барьер, который эффективно противостоит сколам, царапинам и химическому воздействию агрессивных сред, характерных для грязи и реагентов.

Ключевые этапы подготовки с использованием жидких подкрылков

Тщательная очистка и обезжиривание:

- Механическая очистка: Удаление всей грязи, песка, старой отслоившейся краски, ржавчины, битумных пятен и любых рыхлых частиц. Используются щетки (включая металлические для сложных загрязнений), скребки, пескоструйная обработка (особенно эффективна).

- Мойка: Тщательная мойка арок мощной струей воды с применением автошампуней для удаления остатков абразива и растворимых загрязнений.

- Обезжиривание: Обработка всей поверхности специальными обезжиривателями (антисиликонами) для удаления следов масла, консервационных смазок, дорожных реагентов. Поверхность должна стать абсолютно чистой и сухой.

Оценка состояния и ремонт:

- Детальный осмотр на предмет коррозии, трещин, вмятин.

- Удаление всех очагов коррозии до чистого металла.

- Ремонт повреждений: выравнивание вмятин, заварка трещин, нанесение антикоррозионных грунтов (чаще всего эпоксидных) на оголенный металл.

Маскировка:

- Тщательное закрытие малярным скотчем и пленкой всех прилегающих элементов кузова, подвески, тормозных магистралей, резиновых уплотнителей, фар, бамперов – всего, куда не должна попасть жидкая защита.

Нанесение жидких подкрылков:

- Подготовка состава: Тщательное перемешивание материала согласно инструкции производителя. Некоторые составы требуют нагрева до комнатной температуры.

- Нанесение: Осуществляется специальным пистолетом-распылителем под высоким давлением (HVLP или аналоги). Требуется опыт для получения равномерного слоя без подтеков.

- Толщина слоя: Критически важный параметр. Как правило, требуется нанесение не менее 2-3 слоев с межслойной сушкой, чтобы добиться общей толщины покрытия не менее 1.5-2 мм. Тонкий слой не обеспечит должной защиты от ударов камней.

- Сушка: Необходимо строго соблюдать время межслойной и окончательной сушки, указанное производителем материала. Зависят от типа состава (битумно-каучуковый, резиновый, ПВХ) и температуры окружающей среды.

Дополнительные меры защиты:

- Усиление кромок: Особое внимание уделяется кромкам арок – наиболее уязвимым местам для сколов. Возможно дополнительное локальное усиление слоя жидкой защиты или применение специальных армирующих лент/пластиковых накладок *до* нанесения основного слоя.

- Защитная пленка: На внешние, видимые кромки арок (линию соприкосновения с шиной) часто наклеивается прозрачная антигравийная пленка для защиты от сколов ЛКП от вылетающих из-под колес камней.

- Вентиляция: Проверка и обеспечение свободного выхода воздуха из полостей арок во время движения, особенно после проезда глубоких луж или грязи, чтобы избежать "эффекта помпы", отрывающего защитное покрытие.

Сравнение способов защиты арок:

| Способ защиты | Преимущества | Недостатки для бездорожья |

|---|---|---|

| Жидкие подкрылки | Бесшовность, отличная адгезия, эластичность, стойкость к ударам и вибрации, долговечность, защита от коррозии. | Требует профессионального нанесения, длительное время подготовки и сушки. |

| Пластиковые/резиновые подкрылки (штатные или тюнинг) | Простота установки (часто), доступность. | Могут забиваться грязью, создавать шум, отрываться при сильном ударе или зацеплении, под ними скапливается влага, провоцируя скрытую коррозию. |

| Антигравийная пленка (только на внешние кромки) | Отличная защита ЛКП от сколов, незаметность. | Не защищает внутренние поверхности арки от грязи, воды и ударов, только от сколов краски на кромке. |

Совмещение с антигравийными пленками для комплексной защиты

Жидкие подкрылки и антигравийные пленки взаимно дополняют друг друга, формируя многоуровневый барьер против повреждений. Жидкое покрытие создает эластичный слой, устойчивый к вибрациям и коррозии в скрытых полостях арок, тогда как полиуретановая пленка защищает видимые внешние поверхности от сколов и царапин. Такое сочетание гарантирует непрерывность защиты по всей геометрии колесной ниши.

Совместное применение требует четкого разделения зон обработки: антигравийную пленку наносят на наружные выпуклые участки крыльев (зоны прямого удара камней), а жидкий состав распыляют во внутренние полости, труднодоступные стыки и кромки. Технологически процессы совместимы – пленка монтируется до обработки жидким ЛКП, что исключает конфликт материалов.

Преимущества комплексного подхода

- Максимальный охват: Пленка защищает внешние плоскости, жидкий состав – скрытые полости и внутренние изгибы арок.

- Синергия свойств: Полимерная пленка поглощает точечные удары, эластичное покрытие гасит вибрации и блокирует влагу.

- Экономия ресурсов: Сокращение затрат на ремонт коррозии и сколов на 40-60% по сравнению с раздельным использованием методов.

| Фактор воздействия | Защита жидкими подкрылками | Защита антигравийной пленкой |

|---|---|---|

| Удар камней | Косвенная (демпфирование) | Прямая (точечное поглощение) |

| Коррозия от реагентов | Полная (гидроизоляция металла) | Частичная (барьер на стыках) |

| Абразивный износ | Средняя (устойчивость к песку) | Высокая (стойкость к истиранию) |

Применение для коммерческого транспорта и грузовиков

Коммерческий транспорт и грузовики, особенно эксплуатирующиеся в тяжелых условиях (зимние дороги с реагентами, бездорожье, строительные площадки), подвержены интенсивному воздействию абразивов, грязи, влаги и химических веществ на арки колес. Эта зона является одной из наиболее уязвимых для коррозии и преждевременного разрушения кузова из-за постоянного удара частиц грязи и камней, срываемых колесами.

Традиционные пластиковые или резиновые подкрылки, часто используемые на грузовиках, не обеспечивают полной герметизации и защиты внутренней поверхности арок. Грязь, соль и влага неизбежно проникают в зазоры и накапливаются под ними, ускоряя коррозионные процессы в скрытых полостях. Кроме того, жесткие подкрылки могут сами истирать лакокрасочное покрытие при вибрациях и деформироваться при наезде на препятствия.

Преимущества жидких подкрылков для коммерческого парка

Жидкие подкрылки (антигравийные покрытия) предлагают принципиально иной уровень защиты для арок грузового и коммерческого транспорта:

- Полная герметизация: Бесшовное покрытие полностью исключает проникновение влаги, грязи, соли и химикатов к металлу арки, предотвращая скрытую коррозию.

- Абразивостойкость: Эластичный, но прочный слой эффективно поглощает энергию удара песка, гравия и мелких камней, защищая металл и заводское ЛКП от сколов и истирания.

- Антикоррозионный барьер: Сам материал обладает антикоррозионными свойствами и служит надежным изолятором металла от агрессивной среды.

- Простота нанесения на сложные поверхности: Жидкий состав легко наносится методом напыления на внутренние поверхности арок любой сложной формы, включая ребра жесткости, сварные швы и технологические отверстия, обеспечивая равномерную защиту по всей площади.

- Долговечность: Качественные составы рассчитаны на многолетнюю эксплуатацию в тяжелых условиях без потери защитных свойств.

- Сохраняют ремонтопригодность: В отличие от жестких подкрылков, антигравийное покрытие не мешает доступу к крепежным элементам и узлам подвески при необходимости проведения ремонтных работ.

- Экономическая эффективность: Снижение затрат на частый ремонт и замену поврежденных жестких подкрылков, а главное – предотвращение дорогостоящего кузовного ремонта из-за коррозии арок, продлевает срок службы транспортного средства и уменьшает простои.

Для крупногабаритных грузовиков и автобусов особенно важна возможность нанесения покрытия на большие площади сложной геометрии без необходимости сложной подгонки отдельных элементов защиты.

| Тип защиты арки | Защита от коррозии | Защита от абразивов | Долговечность | Сложность монтажа/ремонта |

|---|---|---|---|---|

| Резиновые/пластиковые подкрылки | Низкая (грязь проникает под них) | Средняя (только прямые удары) | Средняя (трескаются, рвутся) | Средняя (крепление, зазоры) |

| Металлические щитки | Низкая (грязь набивается, коррозия под крепежом) | Высокая | Высокая | Высокая (сверление, крепление) |

| Жидкие подкрылки (антигравий) | Высокая | Высокая | Высокая | Низкая (напыление) |

Сохранение заводской гарантии при самостоятельном нанесении

При самостоятельной обработке арок жидкими подкрылками ключевым аспектом является отсутствие прямого воздействия на критичные узлы автомобиля. Составы наносятся исключительно на внешние поверхности кузова без демонтажа элементов подвески, тормозной системы или электропроводки. Это сводит к минимуму риски повреждения гарантийных компонентов.

Для подтверждения корректности процедуры сохраняйте документацию: фотографии процесса обработки, чеки на приобретённый сертифицированный состав, техническую документацию продукта с указанием совместимости с ЛКП. Избегайте материалов с агрессивными растворителями, способными повредить заводское покрытие или пластиковые элементы.

Рекомендуемые действия для защиты гарантии

- Изучите гарантийные условия дилера на предмет прямых ограничений по антикоррозийной обработке

- Используйте составы с официальными допусками автопроизводителей (например, соответствие стандартам VW, Mercedes)

- Не модифицируйте штатные элементы кузова (крепления, технологические отверстия)

| Риск | Способ предотвращения |

| Претензии по скрытым повреждениям | Фиксация состояния арок до нанесения на видео |

| Нарушение герметизации стыков | Избегание заливания состава в дренажные каналы и технологические полости |

При возникновении гарантийного случая, связанного с коррозией, предоставьте доказательства соблюдения технологии нанесения. Акцент на локальном характере обработки исключительно в зоне арок поможет подтвердить отсутствие вмешательства в другие системы.

Сертификация материалов: на что обращать внимание

При выборе жидкого подкрылка ключевым фактором безопасности и эффективности является подтвержденное качество материала. Отсутствие сертификации или сомнительные документы могут означать использование нестабильных составов, способных разрушать лакокрасочное покрытие, плохо сопротивляться ударным нагрузкам или выделять вредные вещества. Надежный продукт всегда имеет документальное подтверждение соответствия строгим отраслевым и экологическим нормативам.

Основное внимание следует уделять наличию действующих сертификатов, выданных авторитетными независимыми лабораториями или институтами. Проверяйте не только факт их существования, но и актуальность сроков действия, область распространения (особенно для международных поставок), а также конкретные стандарты, на соответствие которым проводились испытания. Убедитесь, что сертифицирована именно конечная рецептура, а не отдельные компоненты.

Ключевые аспекты сертификатов

Обращайте внимание на следующие типы подтверждающих документов и параметры:

- Технический регламент Таможенного союза (ТР ТС): Обязателен для легальной продажи в странах ЕАЭС. Проверяйте номер и дату выдачи сертификата/декларации.

- Специализированные стандарты: Наличие тестов по стандартам, релевантным для ЛКП и антигравия (например, ISO, ASTM, ГОСТ на адгезию, эластичность, стойкость к абразивам, химикатам, УФ).

- Экологическая безопасность: Сертификаты, подтверждающие отсутствие тяжелых металлов (RoHS, REACH), низкое содержание летучих органических соединений (VOC).

- Огнестойкость: Подтверждение класса горючести (желательно Г1 или НГ).

- Долговечность: Результаты испытаний на циклическое старение (термоудары, влага, соль).

Практические шаги при проверке:

- Запросите копии сертификатов у продавца или производителя до покупки.

- Проверьте подлинность документов через реестры органов по сертификации (указаны в самом сертификате).

- Уточните, распространяется ли сертификат на конкретную модификацию и цвет материала, который вы планируете использовать.

- Оцените репутацию лаборатории, выдавшей сертификат (наличие аккредитации в международных системах – ILAC, ГОСТ Р).

Игнорирование сертификации повышает риски преждевременного отслоения покрытия, коррозии под ним, повреждения заводской краски и потенциального вреда для здоровья. Документально подтвержденное качество – минимальная гарантия того, что жидкий подкрылок выполнит свою защитную функцию без негативных последствий.

Техника безопасности при работе с химическими составами

Перед началом работ с жидкими подкрылками внимательно изучите инструкцию производителя и паспорт безопасности материала. Убедитесь в наличии сертификатов соответствия и проверьте срок годности состава. Подготовьте рабочую зону в хорошо проветриваемом помещении или на открытом воздухе, исключив присутствие посторонних лиц, особенно детей и животных.

Обязательно используйте индивидуальные средства защиты: химически стойкие перчатки (нитриловые или неопреновые), защитные очки с боковыми щитками, респиратор с фильтром от органических паров и плотную спецодежду с длинными рукавами. Убедитесь в отсутствии открытых источников огня в радиусе 5 метров и отключите электрооборудование во избежание искрообразования.

Ключевые правила применения

- Избегайте прямого контакта с кожей: при попадании состава немедленно промойте пораженный участок проточной водой с мылом в течение 15 минут

- Защищайте органы дыхания: при распылении в закрытых пространствах используйте принудительную вентиляцию или подачу свежего воздуха

- Исключите вдыхание аэрозолей: не направляйте распылитель в сторону лица и не работайте вниз головой

Хранение и утилизация: Держите емкости плотно закрытыми в вертикальном положении при температуре от +5°C до +25°C. Не допускайте замораживания и нагрева выше +40°C. Остатки материала и пустую тару утилизируйте как опасные отходы через специализированные организации – запрещено сливать в канализацию или грунт.

| Чрезвычайная ситуация | Действия |

|---|---|

| Попадание в глаза | Немедленное промывание открытых глаз водой (15-20 мин), срочное обращение к офтальмологу |

| Пролив состава | Засыпка абсорбентом (песок, опилки), сбор в герметичный контейнер, проветривание зоны |

| Возгорание | Тушение пенным огнетушителем или песком (не использовать воду!) |

После завершения работ тщательно проветрите помещение. Храните упаковки с неиспользованным составом в специально маркированных контейнерах отдельно от пищевых продуктов и источников тепла. Регулярно проверяйте целостность тары и состояние уплотнителей.

Вентиляция помещения во время нанесения

Правильная вентиляция критически важна при работе с жидкими подкрылками из-за летучих органических соединений (ЛОС) в их составе. Пары растворителей, испаряющиеся при нанесении и высыхании состава, создают взрывоопасную концентрацию и представляют токсикологическую опасность при вдыхании.

Отсутствие эффективного воздухообмена приводит к накоплению вредных веществ в закрытом пространстве гаража или бокса. Это провоцирует головокружение, тошноту, раздражение слизистых, а при длительном воздействии – поражение дыхательной системы и ЦНС.

Методы организации вентиляции

Обязательно используйте приточно-вытяжную систему с механическим побуждением. Естественного проветривания недостаточно для оперативного удаления паров.

- Располагайте вытяжные вентиляторы в нижней части помещения (пары тяжелее воздуха).

- Обеспечьте приток чистого воздуха через открытые ворота/окна в противоположной зоне.

- Применяйте взрывозащищённое оборудование (маркировка Ex) – искры от обычных вентиляторов могут вызвать воспламенение.

Минимальная кратность воздухообмена – 10 объёмов помещения в час. Рассчитайте производительность вентиляторов по формуле:

| Объём помещения (м³) | × 10 | = Требуемая производительность (м³/ч) |

Дополнительные меры безопасности:

- Используйте респиратор с фильтрами А1В1Е1К1Р3 (защита от органических паров, кислот, частиц).

- Установите газоанализаторы для автоматического отключения работ при превышении ПДК ЛОС.

- Исключите источники открытого огня (курение, горелки) в радиусе 10 метров от зоны обработки.

Утилизация остатков материала и тары

Остатки жидких подкрылков после обработки арок требуют строгого соблюдения экологических норм утилизации. Не допускается слив излишков средства в почву, ливневые стоки или канализационные системы из-за токсичных компонентов состава. Затвердевшие излишки материала следует аккуратно снять с поверхностей и инструментов, после чего поместить в герметичную тару для дальнейшей передачи специализированным организациям.

Тара из-под состава (пластиковые ведра, канистры, металлические банки) подлежит обязательной очистке перед утилизацией или переработкой. Остатки средства удаляются ветошью с последующей промывкой тары органическим растворителем (уайт-спиритом, керосином). Загрязнённые ветошь и растворители собираются в отдельные контейнеры с пометкой "Опасные отходы" для централизованного вывоза.

Порядок действий при утилизации

- Собрать жидкие остатки в первичную тару производителя

- Очистить инструменты ветошью с последующей утилизацией ветоши

- Промыть пустую тару растворителем (только в проветриваемом помещении!)

- Рассортировать отходы:

- Пластиковые ёмкости - маркировка "ПЭТ"

- Металлические банки - отдельный контейнер

- Загрязнённые материалы - герметичные пакеты

- Передать отходы аккредитованным организациям с оформлением паспорта утилизации

| Тип отхода | Способ подготовки | Норматив утилизации |

|---|---|---|

| Жидкие остатки | Хранение в заводской таре | ГОСТ Р 55804-2013 |

| Пустая тара | Тройное ополаскивание | СанПиН 2.1.7.1322-03 |

| Загрязнённые материалы | Герметичная упаковка | ФККО 4 91 110 01 30 3 |

Важно: При работе с остатками использовать СИЗ (респиратор, перчатки, очки). Запрещено смешивать разные типы отходов - это осложняет переработку и повышает стоимость услуг утилизации. Требуйте у подрядчика сертификат соответствия экологическим стандартам ISO 14001.

Мифы и реальность в защите жидкими подкрылками

Распространено мнение, что жидкие подкрылки создают непроницаемый барьер против любых внешних воздействий. Некоторые автовладельцы считают их универсальным решением, полностью заменяющим традиционные пластиковые локеры. Эти заблуждения часто приводят к неоправданным ожиданиям и ошибкам в эксплуатации.

Реальная эффективность материала зависит от соблюдения технологии нанесения и условий эксплуатации. Игнорирование ключевых физико-химических свойств покрытия снижает его защитные функции и сокращает срок службы, создавая ложное впечатление о бесполезности продукта.

Критические аспекты применения

- Миф: Не требует обновления

Реальность: Полимерный слой постепенно истончается от абразивного воздействия песка и камней. Требует повторной обработки каждые 2-3 года при активной эксплуатации.

- Миф: Защищает от коррозии на 100%

Реальность: Предотвращает сколы и пескоструйную эрозию металла, но не блокирует электролитическую коррозию при повреждении ЛКП или наличии скрытых очагов ржавчины.

- Миф: Легко наносится без подготовки

Реальность: Обязательна механическая зачистка арки, обезжиривание и сушка. Нанесение на загрязнённую поверхность приводит к отслаиванию покрытия за 6-12 месяцев.

- Миф: Совместим с любым типом кузова