12-цилиндровый двигатель - конструкция, параметры, порядок работы

Статья обновлена: 28.02.2026

Двенадцатицилиндровый двигатель представляет собой вершину инженерного искусства в автомобилестроении и судостроении.

Эта силовая установка сочетает выдающуюся мощность, исключительную плавность работы и престиж, оставаясь символом технического совершенства.

В статье подробно рассматриваются основные конфигурации V12 и оппозитных 12-цилиндровых моторов, их ключевые технические параметры и особенности порядка работы цилиндров.

Принцип работы 12-цилиндрового двигателя внутреннего сгорания

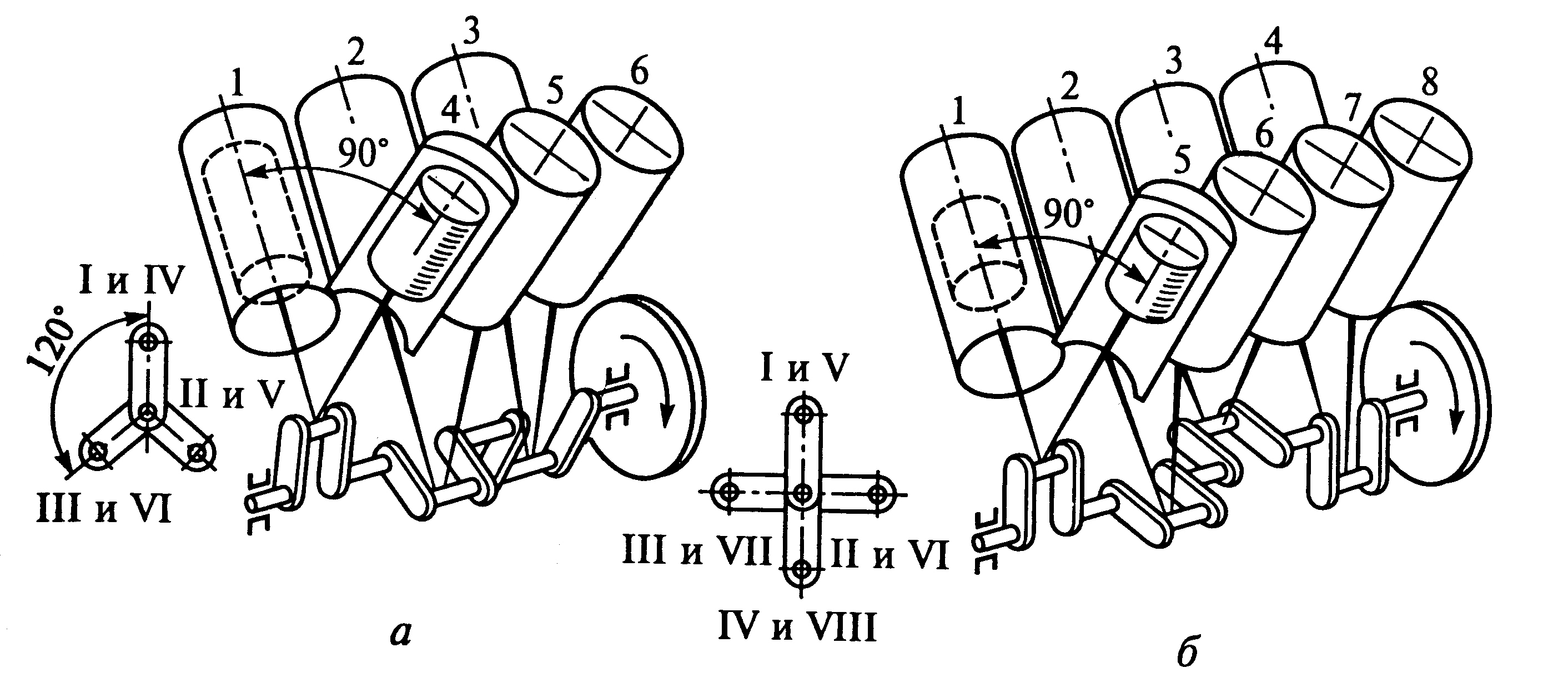

Основу работы составляет классический 4-тактный цикл (впуск, сжатие, рабочий ход, выпуск), повторяющийся в каждом цилиндре. Ключевая особенность 12-цилиндрового мотора – синхронизация тактов между цилиндрами для обеспечения плавности хода и постоянного крутящего момента. Коленчатый вал имеет кривошипы, расположенные под специфическими углами, что позволяет равномерно распределить рабочие ходы через каждые 60° поворота вала.

Для минимизации вибраций и балансировки двигателя цилиндры группируются в два ряда (чаще всего под углом 60° или 90° в V-образной схеме). Порядок работы цилиндров строго регламентирован: воспламенение смеси происходит последовательно в цилиндрах разных рядов, чередуясь между ними. Это достигается конструкцией распредвалов и фаз газораспределения, управляющих открытием/закрытием клапанов в строгой последовательности относительно положения коленвала.

Технические аспекты и порядок работы

Основные характеристики, определяющие работу:

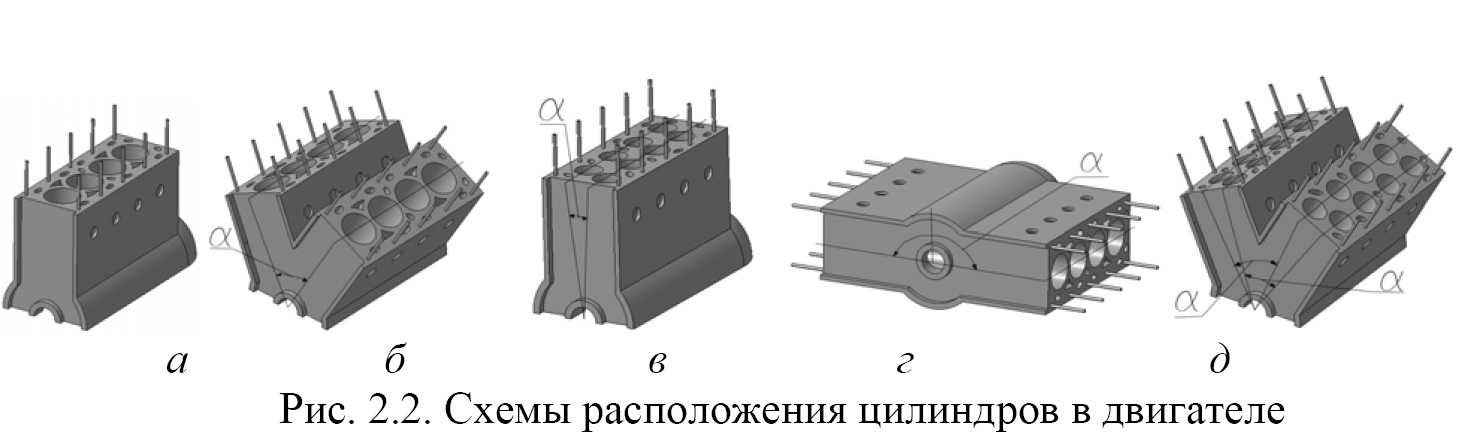

- Расположение цилиндров: V-образное (V12), реже W-образное (W12) или оппозитное.

- Угол развала: 60° (оптимален для баланса V12), 90° (чаще у V8, но встречается в некоторых V12) или 180° (оппозитные).

- Порядок работы: Последовательность срабатывания цилиндров, обеспечивающая равномерную нагрузку на коленвал.

Типовой порядок работы цилиндров для V12 с углом развала 60°:

| Такт коленвала (градусы) | Срабатывающий цилиндр |

|---|---|

| 0° | 1 (левый ряд) |

| 60° | 6 (правый ряд) |

| 120° | 5 (левый ряд) |

| 180° | 2 (правый ряд) |

| 240° | 3 (левый ряд) |

| 300° | 4 (правый ряд) |

| 360° | 7 (левый ряд) |

| 420° | 12 (правый ряд) |

| 480° | 8 (левый ряд) |

| 540° | 11 (правый ряд) |

| 600° | 9 (левый ряд) |

| 660° | 10 (правый ряд) |

Каждое воспламенение происходит через 60° поворота коленвала, создавая исключительно плавную передачу мощности. Система зажигания и впрыска топлива, управляемая ЭБУ, точно синхронизирует подачу искры и топливовоздушной смеси с положением поршней согласно установленному порядку работы. Такая организация позволяет 12-цилиндровому двигателю развивать высокую мощность при минимальных вибрациях.

Ключевые преимущества 12-цилиндровой схемы: плавность хода и мощность

Главное преимущество V12 или W12 – исключительная плавность работы. Частые и равномерные вспышки в цилиндрах (каждые 60° угла поворота коленвала для V12) практически полностью компенсируют инерционные силы первого и второго порядка. Это устраняет вибрации, характерные для двигателей с меньшим количеством цилиндров, обеспечивая неслышимую работу на холостом ходу и шелковистую тягу во всем диапазоне оборотов.

Конфигурация позволяет достичь уникального сочетания высокой мощности и благородного характера ее отдачи. Двенадцать цилиндров большого рабочего объема генерируют огромный крутящий момент на низких оборотах, а короткий ход поршней (часто применяемый в таких моторах) раскрывает потенциал для высоких максимальных оборотов и пиковой мощности. Равномерная нагрузка на коленчатый вал снижает механические напряжения, повышая надежность и ресурс.

Технические аспекты реализации преимуществ

- Балансировка: Идеальная первичная и вторичная балансировка без необходимости в противовесах или уравновешивающих валах.

- Плавность потока мощности: Перекрытие рабочих тактов в разных цилиндрах создает непрерывный поток энергии на коленвал.

- Потенциал форсировки: Большая суммарная площадь поршней позволяет эффективно использовать энергию выхлопных газов для турбонаддува.

| Параметр | Влияние на плавность | Влияние на мощность |

|---|---|---|

| Угол развала цилиндров (V12) | Оптимальный 60° или 120° обеспечивает симметричное расположение шатунных шеек | Компактность блока для размещения крупногабаритных компонентов (турбин, впуска) |

| Частота вспышек | Вспышка каждые 60° поворота коленвала (720°/12) | Постоянный крутящий момент, минимум провалов в тяге |

| Рабочий объем | Высокий средний крутящий момент снижает необходимость раскручивания мотора | Прямая зависимость от объема и степени форсировки (атмо/турбо) |

- Акустическое превосходство: Ровный, "тянущий" звук выхлопа без резких гармоник – следствие равномерности рабочих тактов.

- Тепловая стабильность: Распределение тепловой нагрузки на большее число цилиндров снижает риск локального перегрева.

- Эластичность: Способность уверенно тянуть с самых низких оборотов без детонации благодаря умеренной нагрузке на каждый цилиндр.

Геометрия цилиндров: V-образная конфигурация под 60°

V-образная схема с углом развала 60° является доминирующей для 12-цилиндровых двигателей благодаря оптимальному балансу динамических характеристик. Такая геометрия минимизирует вибрации первого и второго порядка за счет идеального уравновешивания инерционных сил и моментов. Угол в 60° между рядами цилиндров обеспечивает равномерные интервалы между вспышками – каждые 60° угла поворота коленчатого вала.

Коленвал конфигурируется с шатунными шейками, смещенными на 60° относительно соседних, что в сочетании с зеркальным расположением поршней создает плавное вращение. Эта компоновка компактнее рядного аналога при сохранении жёсткости блока цилиндров. Охлаждение и смазка усложняются из-за глубокого развала, но эффективно решаются продуманной системой каналов.

Ключевые особенности конструкции

Порядок работы цилиндров варьируется в зависимости от производителя, но подчиняется общим принципам:

- Чередование вспышек между левым и правым рядами

- Минимизация нагрузки на коренные шейки коленвала

- Равномерное распределение импульсов крутящего момента

Распространенные последовательности зажигания:

| Производитель | Порядок работы |

|---|---|

| BMW | 1-7-5-11-3-9-6-12-2-8-4-10 |

| Mercedes-Benz | 1-12-5-8-3-10-6-7-2-11-4-9 |

| Audi | 1-12-4-9-2-11-6-7-3-10-5-8 |

Нумерация цилиндров стандартизирована: левый ряд (со стороны маховика) – 1-3-5-7-9-11, правый ряд – 2-4-6-8-10-12. Такая геометрия позволяет реализовать мощность 400-800 л.с. при рабочем объёме 5-8 литров, сохраняя плавность работы, характерную для рядных "шестёрок".

W-образная компоновка: конструкция Volkswagen Group

Конструкция W-образных двигателей Volkswagen Group базируется на объединении двух VR-блоков под заданным углом в едином картере. Каждый VR-блок использует технологию узкого развала цилиндров (10.6° или 15°), где два ряда цилиндров работают на общий коленчатый вал с чередующимися шатунными шейками. Это обеспечивает компактность, сравнимую с V8 по длине и V6 по ширине.

Для двигателя W12 два VR6-блока расположены под углом 72°, образуя четыре условных ряда цилиндров. Общий коленвал имеет 12 шатунных шеек, причем каждая шейка обслуживает по два шатуна от соседних цилиндров разных рядов в пределах одного VR-блока. Двигатель оснащен двумя общими головками блока цилиндров (ГБЦ) – по одной на каждый VR-блок, что упрощает систему ГРМ.

Технические аспекты и порядок работы

Ключевые характеристики компоновки:

- Распределение фаз: Единый ремень или цепь ГРМ синхронизирует 4 распредвала (по два на каждый VR-блок).

- Балансировка: Противовесы коленвала и маховика гасят вибрации, несмотря на сложную геометрию.

- Система зажигания: Индивидуальные катушки на свечу для каждого из 12 цилиндров.

Порядок работы цилиндров W12 обеспечивает интервал воспламенения 60°:

- Цилиндр 1 (передний ряд, левый VR-блок)

- Цилиндр 12 (задний ряд, правый VR-блок)

- Цилиндр 5 (передний ряд, правый VR-блок)

- Цилиндр 8 (задний ряд, левый VR-блок)

- Цилиндр 3 (передний ряд, левый VR-блок)

- Цилиндр 7 (задний ряд, правый VR-блок)

- Цилиндр 6 (передний ряд, правый VR-блок)

- Цилиндр 2 (задний ряд, левый VR-блок)

- Цилиндр 11 (передний ряд, правый VR-блок)

- Цилиндр 10 (задний ряд, левый VR-блок)

- Цилиндр 4 (передний ряд, левый VR-блок)

- Цилиндр 9 (задний ряд, правый VR-блок)

| Параметр | W12 (Volkswagen Group) |

|---|---|

| Угол между VR-блоками | 72° |

| Шатунные шейки коленвала | 12 (раздельные на каждый цилиндр) |

| Рабочий объем | 6.0–6.3 л |

| Мощность | 420–640 л.с. |

Оппозитное расположение 12 цилиндров: горизонтальный вариант

Горизонтально-оппозитная компоновка 12-цилиндрового двигателя (тип Boxer-12) предполагает расположение шести цилиндров с каждой стороны коленчатого вала под углом 180°. Поршни в противоположных цилиндрах движутся синхронно навстречу друг другу, создавая характерную "боксёрскую" кинематику. Такая схема требует сложного коленвала с шестью кривошипами, где каждый шейки обслуживают пару встречных шатунов.

Конструктивно двигатель разделён на два независимых блока по шесть цилиндров, что обеспечивает компактность по высоте, но увеличивает ширину силового агрегата. Балансировка достигается за счёт зеркального движения поршневых групп, что практически устраняет вибрации первого и второго порядка без применения балансировочных валов.

Ключевые технические характеристики

| Угол развала цилиндров | 180° |

| Рабочий объём | 3.8–6.5 л (в гоночных версиях до 9.0 л) |

| Мощность | 500–850 л.с. |

| Крутящий момент | 600–900 Н⋅м |

| Удельная мощность | 90–130 л.с./л |

| Степень сжатия | 9.5:1 – 13:1 |

| Система газораспределения | DOHC, 4 клапана на цилиндр |

Порядок работы цилиндров

Нумерация цилиндров: левый ряд (1–6), правый ряд (7–12). Рабочие такты чередуются между рядами с интервалом 60° поворота коленвала. Типичная последовательность воспламенения смеси:

- Цилиндр 1 (левый)

- Цилиндр 8 (правый)

- Цилиндр 5 (левый)

- Цилиндр 10 (правый)

- Цилиндр 3 (левый)

- Цилиндр 12 (правый)

- Цилиндр 6 (левый)

- Цилиндр 7 (правый)

- Цилиндр 2 (левый)

- Цилиндр 11 (правый)

- Цилиндр 4 (левый)

- Цилиндр 9 (правый)

Данная схема (1-8-5-10-3-12-6-7-2-11-4-9) обеспечивает равномерный интервал между воспламенениями. Коленвал имеет шесть кривошипов, смещённых на 120° относительно соседних, с шатунными шейками для пар цилиндров: 1/7, 2/8, 3/9, 4/10, 5/11, 6/12.

Особенности эксплуатации

- Преимущества: низкий центр тяжести, минимальные вибрации, высокая жёсткость блока

- Недостатки: сложность обслуживания, повышенная ширина, дорогое производство

- Применение: гоночные автомобили (Porsche 917), эксклюзивные спорткары, авиация

Рядный тип: исторические модели и их особенности

Рядные 12-цилиндровые двигатели (I12) – крайне редкая конструкция из-за чрезмерной длины коленчатого вала и блока цилиндров, вызывающей проблемы с вибрациями, крутильной жесткостью и требованиями к габаритам моторного отсека. Несмотря на инженерные сложности, несколько производителей предпринимали попытки создать такие агрегаты, в основном для судов, тяжелой техники и эксклюзивных автомобилей в первой половине XX века.

Основными пользователями I12 стали производители коммерческого транспорта и военной техники, где длинноходная компоновка могла быть реализована проще, чем в легковых автомобилях. Эти двигатели отличались плавностью работы, высоким крутящим моментом на низких оборотах и относительной простотой обслуживания по сравнению с V-образными аналогами, но их масса, стоимость производства и габариты ограничили широкое применение.

Значимые исторические примеры

- Паккард "Twin Six" (1916-1923): Первый серийный 12-цилиндровый автомобильный двигатель в мире. Имел рабочий объем 6.8 л и мощность 88 л.с. Особенность – два отдельных блоков цилиндров с общим картером и коленвалом.

- Daimler-Benz DB 602 (1930-е): Авиационный и судовой дизель (44.5 л, 900 л.с.). Устанавливался на дирижабли LZ 129 "Гинденбург". Ключевая особенность – высочайшая надежность и использование в качестве стационарной силовой установки.

- Detroit Diesel 12V-71 (1938-1995): Хотя обозначен как "V", ранние версии для спецтехники иногда выполнялись в рядной компоновке. Двухтактный дизель объемом 13.9 л. Прославился неубиваемостью и применением в грузовиках, генераторах и катерах.

| Модель | Применение | Ключевая инженерная особенность | Основной недостаток |

|---|---|---|---|

| Паккард "Twin Six" | Легковые автомобили класса люкс | Раздельные блоки цилиндров | Сложность синхронизации двух блоков |

| Daimler-Benz DB 602 | Дирижабли, катера | Чугунный блок с усиленными коренными подшипниками | Колоссальная масса (свыше 1200 кг) |

| Detroit Diesel 12V-71 (рядная версия) | Карьерные самосвалы, тягачи | Двухтактный цикл с наддувом | Высокий расход топлива и шумность |

Особенностью рабочего процесса всех I12 был идеально сбалансированный порядок работы цилиндров (1-12-5-8-3-10-6-7-2-11-4-9 или аналогичный), минимизирующий вибрации первого и второго порядка. Однако подавляющая длина коленвала неизбежно приводила к крутильным колебаниям, требующим сложных гасителей. После 1950-х годов развитие I12 практически прекратилось в пользу V12, как более компактных и технологичных, оставив рядную схему уделом уникальных проектов и судовых энергоустановок.

Расчет рабочего объема: формула и практические примеры

Рабочий объем двигателя (литраж) – суммарный объем всех цилиндров, определяющий мощность и крутящий момент. Для 12-цилиндровых агрегатов этот параметр критически важен, так как напрямую влияет на динамические характеристики и топливную экономичность.

Формула расчета общего рабочего объема (V) для любого ДВС: V = (π × D² / 4) × S × n, где D – диаметр цилиндра (в см), S – ход поршня (в см), n – количество цилиндров. Результат обычно переводится в литры (делением на 1000).

Примеры расчетов для V12

Пример 1: Ferrari F140 (599 GTB):

- Диаметр цилиндра (D): 9.2 см

- Ход поршня (S): 7.5 см

- Количество цилиндров (n): 12

Расчет: V = (3.1416 × (9.2)² / 4) × 7.5 × 12 = (3.1416 × 84.64 / 4) × 90 = (66.48) × 90 ≈ 5.983 литра (реальный объем – 5999 см³).

Пример 2: BMW N74 (760Li):

- D = 8.9 см, S = 8.8 см, n = 12

- V = (3.1416 × (8.9)² / 4) × 8.8 × 12

- V = (3.1416 × 79.21 / 4) × 105.6 ≈ (62.17) × 105.6 ≈ 6.568 литра (реальный объем – 6592 см³).

| Параметр | Ferrari F140 | BMW N74 |

|---|---|---|

| Диаметр цилиндра (D) | 9.2 см | 8.9 см |

| Ход поршня (S) | 7.5 см | 8.8 см |

| Объем одного цилиндра | ≈499 см³ | ≈549 см³ |

| Общий объем (V) | 5.99 л | 6.57 л |

Важно: Для V-образных двигателей формула идентична рядным – расположение цилиндров не влияет на математику расчета. Точность замеров D и S определяет корректность результата. Отклонения в реальных моторах возникают из-за округлений при конструировании.

Система газораспределения: количество клапанов на цилиндр

В 12-цилиндровых двигателях количество клапанов на цилиндр напрямую влияет на эффективность газообмена, мощность и экологические показатели. Наиболее распространены конфигурации с 4 клапанами (2 впускных, 2 выпускных), обеспечивающие оптимальное соотношение производительности и сложности конструкции. Реже встречаются решения с 3 или 5 клапанами, характерные для специализированных высокофорсированных силовых агрегатов.

Выбор конфигурации определяется инженерными компромиссами: увеличение числа клапанов улучшает наполнение цилиндров и снижает насосные потери, но усложняет механизм ГРМ и повышает себестоимость. В V-образных 12-цилиндровых двигателях общее количество клапанов достигает 48 при 4-клапанной схеме, что требует применения цепных или ременных приводов с двойными распределительными валами на каждый ряд цилиндров.

Ключевые особенности клапанных схем

- 2 клапана/цилиндр: Устаревшая схема, применяется в бюджетных или низкооборотных промышленных двигателях. Ограничивает мощность из-за малой площади сечений клапанов.

- 3 клапана/цилиндр: Компромиссный вариант (обычно 2 впускных + 1 выпускной). Улучшает наполнение цилиндров при умеренном усложнении ГРМ.

- 4 клапана/цилиндр: Стандарт для современных высокопроизводительных моторов. Обеспечивает:

- Увеличенную площадь проходных сечений

- Центральное расположение свечи зажигания

- Снижение тепловой нагрузки на клапаны

- 5 клапанов/цилиндр: Экзотическая схема (3 впускных + 2 выпускных). Использовалась в гоночных двигателях (например, Ferrari F355) для максимального воздухозабора, но крайне сложна в производстве и настройке.

| Клапанов на цилиндр | Преимущества | Недостатки | Применение в 12-цилиндровых ДВС |

|---|---|---|---|

| 2 | Простота, надежность, низкая стоимость | Ограничение мощности, низкий КПД | Старые промышленные и судовые моторы |

| 3 | Улучшенный впуск при умеренной сложности | Несимметричная тепловая нагрузка | Некоторые двигатели Mercedes-Benz 90-х годов |

| 4 | Оптимальный газообмен, охлаждение, стабильность работы | Сложный привод ГРМ, высокая стоимость | Подавляющее большинство современных двигателей (BMW, Audi, Lamborghini) |

| 5 | Максимальная пропускная способность | Экстремальная сложность, дорогое обслуживание | Отдельные гоночные и спортивные модели (Ferrari, Toyota 4A-GE) |

Турбонаддув в 12-цилиндровых двигателях: Twin-Turbo и Biturbo

В 12-цилиндровых моторах турбонаддув решает задачу эффективного наполнения цилиндров воздухом без значительного увеличения габаритов и массы. Две турбины используются для минимизации турбоямы и равномерного распределения нагрузки: каждая обслуживает отдельный ряд цилиндров (по 6 цилиндров), что обеспечивает быстрый отклик и снижает инерционность системы.

Термины Twin-Turbo и Biturbo часто применяются как синонимы, но подразумевают разные схемы организации наддува. Twin-Turbo обычно описывает параллельную работу идентичных турбокомпрессоров, в то время как Biturbo может обозначать как параллельную, так и последовательную (ступенчатую) схему с турбинами разного размера.

Конфигурации и принципы работы

Параллельная схема (классический Twin-Turbo):

- Две одинаковые турбины работают независимо, каждая на свой ряд цилиндров (например, левый и правый блоки в V-образном двигателе).

- Выхлопные газы распределяются равномерно: цилиндры 1-6 → турбина 1, цилиндры 7-12 → турбина 2.

- Преимущества: снижение противодавления в выпуске, мгновенный отклик с низких оборотов, простота конструкции.

Последовательная схема (Biturbo):

- Турбины разного размера включаются поэтапно: малая турбина активируется на низких оборотах, большая – при высоких нагрузках.

- Обе турбины могут обслуживать все 12 цилиндров через общий впуск/выпуск, либо работать на раздельные группы.

- Преимущества: устранение турбоямы во всем диапазоне оборотов, максимальная производительность на пике.

| Параметр | Twin-Turbo (параллельный) | Biturbo (последовательный) |

|---|---|---|

| Тип турбин | Две одинаковые | Разного размера (малая + большая) |

| Отклик на низких оборотах | Оптимальный | Зависит от малой турбины |

| Пиковая мощность | Высокая | Максимальная |

| Примеры применения | Mercedes-AMG V12, Ferrari F140 | BMW N74 (в некоторых версиях) |

Порядок работы турбин: При параллельной схеме каждая турбина синхронизирована с тактами выпуска "своего" ряда цилиндров. Например, в V12 с порядком работы 1-12-5-8-3-10-6-7-2-11-4-9 турбина 1 активируется цилиндрами 1,5,3,6,2,4, а турбина 2 – цилиндрами 12,8,10,7,11,9. В последовательной системе клапаны-вестгейты перераспределяют потоки выхлопа между турбинами в зависимости от давления.

Прямой впрыск топлива: современные системы управления

На 12-цилиндровых двигателях, особенно в премиальном сегменте и высокопроизводительных моделях, прямой впрыск топлива (GDI) стал стандартом благодаря способности оптимизировать процесс сгорания. Система подает топливо под высоким давлением (до 350 бар и более) непосредственно в камеру сгорания каждого цилиндра, минуя впускной коллектор. Это обеспечивает точный контроль над количеством топлива, моментом и формой факела распыла для каждого рабочего такта.

Современные системы управления GDI на многоцилиндровых агрегатах используют сложные алгоритмы, адаптирующиеся к режимам работы двигателя. Электронный блок управления (ЭБУ) непрерывно анализирует данные от множества датчиков: давления в топливной рампе, детонации, положения коленчатого/распределительных валов, температуры, массового расхода воздуха, лямбда-зондов. На основе этой информации ЭБУ вычисляет оптимальные параметры впрыска и зажигания для каждого цилиндра индивидуально.

Ключевые компоненты и технологии управления

- ТНВД (Топливный насос высокого давления): Создает необходимое давление в топливной рампе. Управляется ЭБУ через электромагнитный или пьезоэлектрический клапан для точного дозирования подачи топлива.

- Пьезоэлектрические форсунки: Обеспечивают сверхбыстрое и многократное срабатывание за цикл. Позволяют реализовать стратегии впрыска (основной, пилотный, дополнительный) для снижения шума, NOx и улучшения холодного пуска.

- Адаптивное управление смесеобразованием: ЭБУ динамически меняет состав смеси (стехиометрическая, обедненная гомогенная, послойная) в зависимости от нагрузки и требований к мощности/экономичности/эмиссии.

- Цилиндро-индивидуальная коррекция: Система компенсирует различия в наполнении и качестве смеси между цилиндрами через корректировку длительности впрыска и угла опережения зажигания для каждого цилиндра отдельно.

- Интеграция с другими системами: Управление фазой газораспределения (VVT), турбонаддувом, рециркуляцией отработавших газов (EGR) и системой нейтрализации выхлопных газов для комплексной оптимизации.

| Параметр управления | Цель регулирования | Датчики обратной связи |

|---|---|---|

| Давление в рампе | Обеспечение стабильного распыла топлива | Датчик давления топлива |

| Момент впрыска | Оптимизация сгорания, снижение детонации | Датчики положения распредвала/коленвала, датчик детонации |

| Длительность впрыска | Точное дозирование топлива | Лямбда-зонд(ы), датчик массового расхода воздуха |

| Стратегия впрыска | Режимы работы (послойный, гомогенный) | Датчики нагрузки, температуры, давления во впуске |

Эффективное управление прямым впрыском на 12-цилиндровом двигателе критически зависит от скорости обработки данных ЭБУ и надежности исполнительных механизмов. Системы последнего поколения используют прогностические модели и машинное обучение для предварительного расчета параметров впрыска на основе предыдущих циклов и текущих условий эксплуатации, минимизируя задержки и повышая отзывчивость.

Мощностные показатели: диапазон значений для атмосферных версий

Атмосферные 12-цилиндровые двигатели демонстрируют значительный разброс мощностных характеристик, определяемый конструктивными особенностями и целевым назначением. Базовый диапазон мощности для серийных версий варьируется от 250 до 600 лошадиных сил, при этом крутящий момент достигает 350-750 Н·м.

На показатели напрямую влияют рабочий объём (обычно 5.0-6.5 литров), степень сжатия (9.0:1-12.5:1) и совершенство систем впуска/выпуска. Исторические модели часто ограничивались 300-400 л.с., тогда как современные инженерные решения позволяют приближаться к 600 л.с. без применения турбонаддува.

Сравнительные характеристики

| Модель двигателя | Мощность (л.с.) | Крутящий момент (Н·м) | Рабочий объём (л) |

|---|---|---|---|

| BMW M70 | 300 | 450 | 5.0 |

| Ferrari F140 | 515 | 588 | 6.0 |

| Lamborghini L539 | 515 | 690 | 6.5 |

| Aston Martin AE31 | 517 | 570 | 5.9 |

| Mercedes-Benz M120 | 408 | 580 | 6.0 |

Ключевые факторы, ограничивающие мощность атмосферных V12:

- Физические ограничения газообмена без принудительного наддува

- Тепловые нагрузки при высоких оборотах (редко превышают 7000 об/мин)

- Массогабаритные параметры, усложняющие оптимизацию впускных трактов

Крутящий момент: зависимость от объема и наддува

Крутящий момент напрямую зависит от рабочего объема двигателя: чем больше суммарный объем цилиндров, тем выше потенциал для генерации момента. В 12-цилиндровых моторах значительный суммарный объем (часто 5-8 литров) обеспечивает высокое давление газов на поршни, создавая мощное усилие на коленчатом валу даже на низких оборотах. Увеличение объема на 20% при прочих равных условиях дает пропорциональный рост момента.

Наддув радикально усиливает крутящий момент за счет принудительного нагнетания воздуха в цилиндры. Турбокомпрессоры или механические нагнетатели повышают массу кислорода в камере сгорания, позволяя сжигать больше топлива за цикл. Эффект особенно заметен в середине диапазона оборотов (2500-4500 об/мин), где наддув способен увеличить момент на 40-70% по сравнению с атмосферными аналогами того же объема.

Факторы влияния на характеристику момента

- Объем vs наддув: Рост объема повышает момент линейно, тогда как наддув дает экспоненциальный прирост за счет мультипликативного эффекта давления.

- Распределение момента: Атмосферные V12 демонстрируют ровную полку момента, а турбированные версии обеспечивают "подхват" в среднем диапазоне оборотов.

- Конструктивные ограничения: Без наддува момент лимитирован атмосферным давлением, а турбированные двигатели требуют усиления блока цилиндров и охлаждения.

Степень сжатия: сравнение бензиновых и дизельных агрегатов

Степень сжатия (ε) отражает отношение полного объёма цилиндра при нижней мёртвой точке (НМТ) к объёму камеры сгорания при верхней мёртвой точке (ВМТ). Этот параметр фундаментально различается для бензиновых и дизельных двигателей из-за принципиально разных способов воспламенения топливно-воздушной смеси.

Бензиновые агрегаты используют принудительное искровое зажигание, что накладывает ограничение на степень сжатия (обычно ε = 8:1–12:1). Слишком высокое сжатие вызывает детонацию – неконтролируемое самовоспламенение смеси, разрушающее двигатель. Дизели работают на воспламенении топлива от сжатия, что требует значительно больших значений ε (обычно 14:1–23:1). Высокое сжатие необходимо для нагрева воздуха до температуры самовоспламенения дизельного топлива (500–700°C).

Ключевые различия и их последствия

| Характеристика | Бензиновые двигатели | Дизельные двигатели |

|---|---|---|

| Типичный диапазон ε | 8:1 – 12:1 (до 14:1 на турбомоторах с прямым впрыском) | 14:1 – 23:1 (18:1–23:1 для легковых авто) |

| Способ воспламенения | Искра свечи зажигания | Самовоспламенение от сжатия |

| Тепловой КПД | Ниже (25–35%) из-за меньшего сжатия | Выше (35–45%) благодаря высокому ε |

| Требования к топливу | Высокооктановый бензин для подавления детонации | Дизтопливо с цетановым числом >40, стойкое к самовоспламенению |

| Конструктивные особенности | Свечи зажигания, более лёгкие блоки цилиндров | Массивные блоки, усиленные ГБЦ, свечи накаливания (на некоторых) |

| Шум и вибрации | Относительно низкие | Повышенные из-за резкого нарастания давления |

Высокая степень сжатия дизелей напрямую влияет на их экономичность и крутящий момент на низких оборотах. Однако она требует применения более прочных (и тяжёлых) компонентов: коленвалов, шатунов, поршней, головок блоков цилиндров. Бензиновые моторы, благодаря умеренному ε, проще форсировать по оборотам, они тише и дешевле в производстве, но проигрывают в топливной эффективности.

Расход топлива: факторы влияния и способы оптимизации

Потребление горючего у 12-цилиндровых двигателей значительно превышает показатели силовых агрегатов с меньшим числом цилиндров из-за увеличенного рабочего объёма, высоких мощностных нагрузок и механических потерь. Пиковые значения могут достигать 25-40 л/100 км в спортивных версиях и до 60 л/100 км у форсированных моделей при экстремальных режимах эксплуатации.

На расход напрямую влияет конструктивное исполнение: атмосферные моторы демонстрируют более линейную зависимость от нагрузки, тогда как битурбированные варианты резко увеличивают аппетит при активной работе турбин. Ключевое значение имеют также калибровки ЭБУ, фазировка газораспределения и степень сжатия, заложенные производителем.

Факторы повышения расхода

- Стиль вождения: резкие ускорения и движение на высоких оборотах

- Техническое состояние: износ ЦПГ, загрязнённые форсунки, старые свечи

- Аэродинамика: открытый люк, багажник на крыше, спойлеры

- Дополнительное оборудование: кондиционер, мощная аудиосистема

- Качество ГСМ: низкооктановое топливо, неподходящее моторное масло

| Оптимизационный метод | Эффект снижения | Особенности для V12 |

|---|---|---|

| Адаптивное перепрограммирование ЭБУ | До 12% | Корректировка карт впрыска под режим частичных нагрузок |

| Система старт-стоп | 5-8% в городе | Повышенные требования к стартерам и АКБ |

| Облегчённые маховики | 3-5% | Снижение инерции вращающихся масс |

| Низкоскоростные турбины (в тюнинге) | 7-10% | Уменьшение турбоямы при сохранении мощности |

- Регулярное ТО: замена воздушных фильтров каждые 10 тыс. км, контроль угла опережения зажигания

- Использование синтетических масел: снижение трения в кривошипно-шатунном механизме

- Оптимизация веса: демонтаж лишнего оборудования, карбоновые компоненты

- Шинный мониторинг: поддержание давления на 0.2-0.3 бар выше нормы

Система смазки: сухой картер для высокооборотных моделей

В высокооборотных 12-цилиндровых двигателях традиционная "мокрая" система смазки сталкивается с критическими проблемами. При экстремальных перегрузках, характерных для гоночных режимов или резких маневров, масло под действием центробежных сил смещается от маслоприемника. Это вызывает масляное голодание, вспенивание жидкости из-за контакта с коленчатым валом и резкий рост давления в картере, что грозит выдавливанием сальников и утечками.

Сухой картер принципиально устраняет эти риски. Его ключевое отличие – отсутствие большого объема масла в поддоне. Вместо этого компактный внешний резервуар (обычно расположенный в защищенном месте) становится основным хранилищем смазки, а система принудительной откачки непрерывно удаляет масло из картера. Это обеспечивает стабильную подачу под давлением независимо от экстремальных углов крена, ускорений или торможений.

Конструкция и компоненты системы

Типичная система сухого картера для V12 включает:

- Многосекционный масляный насос: Состоит из нескольких независимых секций:

- Секции откачки (scavenge): Обычно 3-4 секции, подключенные к разным точкам картера (передняя, центральная, задняя часть каждого блока цилиндров). Их задача – максимально быстро и полностью удалять масло.

- Секция нагнетания (pressure): Одна мощная секция, забирающая масло из резервуара и подающая его под давлением в магистрали двигателя.

- Внешний масляный резервуар (танк): Цилиндрическая или прямоугольная емкость с внутренними перегородками-деаэраторами. Они отделяют воздух, захваченный при откачке, предотвращая вспенивание. Оснащен датчиками уровня и температуры.

- Масляный радиатор: Обязательный элемент для отвода тепла от масла, работающего в условиях высоких нагрузок и скоростей.

- Усовершенствованная система воздушно-масляного сепаратора: Интегрирована в резервуар или устанавливается отдельно. Обеспечивает эффективное отделение масляного тумана от картерных газов перед их отводом во впуск или атмосферу.

Преимущества для высокооборотных V12

| Параметр | Преимущество |

|---|---|

| Габариты поддона | Меньшая высота силового агрегата, улучшение развесовки и аэродинамики днища |

| Смазка при перегрузках | Исключение масляного голодания при кренах >1g, разгонах/торможениях |

| Стабильность давления | Постоянное давление масла на всех режимах, включая предельные обороты |

| Теплоотвод | Более эффективное охлаждение масла через радиатор |

| Мощность двигателя | Снижение паразитных потерь (коленвал не вращается в масляной ванне) |

Несмотря на сложность и высокую стоимость, сухой картер остается незаменимым решением для гоночных, спортивных и высокотехнологичных дорожных V12, обеспечивая их надежность и максимальную отдачу в экстремальных условиях эксплуатации.

Охлаждение: многоконтурные решения для стабильности

В 12-цилиндровых двигателях многоконтурные системы охлаждения критически важны для предотвращения локального перегрева из-за высокой плотности компонентов и тепловой нагрузки. Раздельные контуры обеспечивают точное регулирование температуры ключевых узлов: блока цилиндров, головок, турбокомпрессоров и интеркулеров. Это минимизирует тепловые деформации, сохраняет оптимальные зазоры в ЦПГ и снижает риск детонации, напрямую влияя на ресурс и стабильность работы.

Типичная архитектура включает три независимых контура: высокотемпературный (90-110°C) для блока и ГБЦ, низкотемпературный (50-70°C) для охлаждения наддувочного воздуха и промежуточный для турбин/EGR. Каждый контур оснащен собственным насосом, термостатом и радиатором, что позволяет адаптировать тепловой режим под специфические требования компонентов. Электронное управление насосами и клапанами динамически перераспределяет поток ОЖ в зависимости от нагрузки.

Ключевые компоненты многоконтурных систем

| Контур | Назначение | Рабочий диапазон |

|---|---|---|

| Основной (HT) | Охлаждение блока цилиндров, ГБЦ | 90-110°C |

| Низкотемпературный (LT) | Охлаждение интеркулера, электроники | 50-70°C |

| Турбоконтур | Охлаждение турбокомпрессоров, EGR | 70-90°C |

Преимущества раздельных контуров:

- Снижение тепловой инерции за счет уменьшения объема ОЖ в каждом контуре

- Ускоренный прогрев холодного двигателя (термостаты открываются независимо)

- Поддержание стабильной температуры турбин после остановки (через дополнительный электрический насос)

- Оптимизация температуры впускного воздуха для повышения детонационной стойкости

Балансировка коленвала: противовесы и дисбалансы

Балансировка коленчатого вала критична для 12-цилиндровых двигателей из-за их сложной кинематики и высоких рабочих оборотов. Неуравновешенные силы инерции и моменты вызывают вибрации, разрушающие подшипники, сальники и крепления силового агрегата. В V-образных схемах (V12) дисбалансы усугубляются углом развала цилиндров, требующим точной компенсации.

Противовесы интегрируются непосредственно в коленвал или крепятся болтами к его щекам, формируя систему масс, противодействующих инерционным нагрузкам шатунных шеек и поршневой группы. Их геометрия и расположение рассчитываются под конкретный порядок работы цилиндров (1-12-5-8-3-10-6-7-2-11-4-9 для большинства V12), учитывая фазы смещения тактов в соседних рядах.

Типы дисбалансов и методы устранения

- Статический дисбаланс – неравномерное распределение массы вдоль оси вращения. Выявляется установкой вала на параллельные призмы: тяжёлая секция всегда смещается вниз.

- Динамический дисбаланс – возникает при несовпадении оси инерции с осью вращения. Проявляется только при работе на высоких оборотах, требует коррекции на балансировочных стендах с имитацией рабочих нагрузок.

Для компенсации используют высверливание материала из противовесов (уменьшение массы) либо установку балансировочных болтов/шайб (увеличение массы). В двигателях с углом развала 60° (классический V12) противовесы обычно размещаются на продолжении шатунных шеек под углом 30° к оси симметрии вала.

| Параметр | Оптимальное значение | Последствия нарушения |

|---|---|---|

| Допустимый дисбаланс | 1-3 г·см | Вибрации > 0.5 мм/с |

| Угол установки противовесов | 30°±0.5° (для V12 60°) | Рост крутильных колебаний |

- Черновая балансировка: выполняется после механической обработки заготовки вала.

- Чистовая балансировка: проводится с установленными маховиком и демпфером крутильных колебаний.

- Контрольная проверка: тест на рабочей частоте вращения (до 8 000 об/мин для спортивных V12).

Результатом качественной балансировки является снижение вибраций до 0.2 мм/с в диапазоне 2 000-6 000 об/мин, что обеспечивает ресурс коленвала свыше 300 000 км даже в форсированных двигателях.

Порядок работы цилиндров V12 с развалом 60°

Порядок работы цилиндров V12 с углом развала 60° определяется конструкцией коленчатого вала и фаз газораспределения. Он обеспечивает равномерное чередование тактов воспламенения смеси через каждые 60° поворота коленвала, что гарантирует минимальную вибрацию и максимальную плавность хода. Для достижения этого цилиндры активируются попарно из противоположных рядов.

Типичная нумерация цилиндров: левый ряд (L1-L6) – нечётные номера 1,3,5,7,9,11, правый ряд (R1-R6) – чётные 2,4,6,8,10,12. При этом L1 и R1 – передние цилиндры (ближе к вентилятору), L6 и R6 – ближе к маховику. Коленвал имеет 6 шатунных шеек, смещённых на 60° относительно соседних.

Распространённые схемы порядка работы

Наиболее распространённая последовательность для 60-градусного V12:

- Цилиндр 1 (левый передний)

- Цилиндр 12 (правый задний)

- Цилиндр 5 (левый средний)

- Цилиндр 8 (правый средний)

- Цилиндр 3 (левый передне-средний)

- Цилиндр 10 (правый задне-средний)

- Цилиндр 6 (левый задне-средний)

- Цилиндр 7 (правый передне-средний)

- Цилиндр 2 (правый передний)

- Цилиндр 11 (левый задний)

- Цилиндр 4 (правый передне-средний)

- Цилиндр 9 (левый задне-средний)

| Такт | Активируемый цилиндр | Ряд | Положение |

|---|---|---|---|

| 1 | 1 | Левый | Передний |

| 2 | 12 | Правый | Задний |

| 3 | 5 | Левый | Средний |

| 4 | 8 | Правый | Средний |

| 5 | 3 | Левый | Передне-средний |

| 6 | 10 | Правый | Задне-средний |

| 7 | 6 | Левый | Задне-средний |

| 8 | 7 | Правый | Передне-средний |

| 9 | 2 | Правый | Передний |

| 10 | 11 | Левый | Задний |

| 11 | 4 | Правый | Передне-средний |

| 12 | 9 | Левый | Задне-средний |

Ключевые особенности работы:

- Парное зажигание: воспламенение происходит одновременно в двух цилиндрах (по одному в каждом ряду) с общими шатунными шейками.

- Баланс нагрузки: чередование рядов через каждый такт предотвращает перекос крутящего момента.

- Термооптимизация: последовательность исключает локальный перегрев ГБЦ за счёт равномерного распределения тепловой энергии.

Специфика порядка зажигания в W12 двигателях

Порядок зажигания в W12 двигателях обеспечивает равномерное распределение нагрузки на коленчатый вал и минимизацию вибраций. Чередование вспышек синхронизировано с интервалом 60° угла поворота коленвала, что достигается за счет сложной геометрии расположения цилиндров и специфической последовательности срабатывания катушек зажигания.

Конструкция W12 объединяет два ряда цилиндров VR6 под углом 72°, где каждый блок имеет собственную шатунную шейку. Нумерация цилиндров начинается с передней части двигателя: левый блок – 1-6, правый блок – 7-12. Это определяет характерную последовательность воспламенения, чередующую цилиндры из разных блоков для балансировки.

Особенности последовательности зажигания

Стандартный порядок зажигания для W12 двигателей Volkswagen Group (Audi, Bentley):

- Цилиндр 1 (левый блок)

- Цилиндр 12 (правый блок)

- Цилиндр 5 (левый блок)

- Цилиндр 8 (правый блок)

- Цилиндр 3 (левый блок)

- Цилиндр 10 (правый блок)

- Цилиндр 6 (левый блок)

- Цилиндр 7 (правый блок)

- Цилиндр 2 (левый блок)

- Цилиндр 11 (правый блок)

- Цилиндр 4 (левый блок)

- Цилиндр 9 (правый блок)

| Ключевой параметр | Значение |

|---|---|

| Угол между вспышками | 60° |

| Чередование блоков | Левый → Правый → Левый → Правый |

| Смещение в блоке VR6 | ±15° от продольной оси |

| Балансировка | Внутренняя (без противовесов) |

Данная последовательность (1-12-5-8-3-10-6-7-2-11-4-9) гарантирует, что интервалы между тактами рабочего хода остаются постоянными. Каждое воспламенение происходит через 60° поворота коленвала, что исключает крутильные колебания и обеспечивает плавность работы.

Фазировка оппозитных 12-цилиндровых агрегатов

Фазировка определяет последовательность воспламенения топливно-воздушной смеси в цилиндрах и синхронизацию работы коленчатого вала с газораспределительным механизмом. В оппозитных 12-цилиндровых двигателях она обеспечивает равномерное распределение крутящего момента и минимальные вибрации за счёт симметричного расположения поршней (по 6 цилиндров в двух горизонтальных рядах), работающих в противофазе.

Коленчатый вал имеет 12 кривошипов, смещённых друг относительно друга на 60°, что соответствует углу между тактами рабочего хода. Распредвалы (обычно по два на ряд цилиндров) управляют клапанами каждого ряда независимо, но синхронизированы с общим коленвалом через цепную или ременную передачу. Точная установка меток ГРМ критична для предотвращения столкновения поршней с клапанами.

Порядок работы цилиндров

Типичные последовательности воспламенения для оппозитных 12-цилиндровых двигателей (номера цилиндров: левый ряд 1-3-5-7-9-11, правый ряд 2-4-6-8-10-12):

- Схема 1: 1-12-5-8-3-10-6-7-2-11-4-9

- Схема 2: 1-6-2-7-3-8-4-9-5-10-11-12

Интервал между воспламенениями составляет 60° поворота коленвала. Каждое воспламенение происходит через один цилиндр в противоположном ряду, обеспечивая балансировку сил инерции.

Технические аспекты фазировки

| Параметр | Значение |

| Угол смещения кривошипов | 60° |

| Угол между рабочими ходами | 60° |

| Смещение фаз ГРМ между рядами | 0° (синхронная работа) |

| Кол-во клапанов на цилиндр | 4–6 (DOHC) |

Примечание: Для изменения характеристик крутящего момента производители применяют системы регулировки фаз газораспределения (например, VANOS, VVT-i), динамически корректирующие моменты открытия/закрытия клапанов.

Распределитель зажигания и синхронизация импульсов

Распределитель зажигания (трамблер) в 12-цилиндровых двигателях отвечает за точную передачу высокого напряжения от катушки зажигания к свечам в соответствии с порядком работы цилиндров. Его ротор, вращаясь синхронно с распредвалом, поочередно замыкает контакты на крышке распределителя, направляя импульс по высоковольтным проводам. Для V12 типично использование одного распределителя с 12 выводами, хотя некоторые конструкции могут применять сдвоенные системы.

Синхронизация импульсов требует строгого соответствия момента искрообразования положению поршней. Угол опережения зажигания (УОЗ) регулируется центробежным механизмом (зависит от оборотов) и вакуумным корректором (реагирует на нагрузку). Ошибка синхронизации даже на 2-3° вызывает детонацию, перегрев и потерю мощности, что критично для высокооборотистых V12.

Эволюция систем синхронизации

Развитие технологий привело к трем основным типам систем:

- Контактные: Механический прерыватель в трамблере. Требуют частой регулировки зазора и замены контактов.

- Бесконтактные: Датчик Холла/индуктивный вместо контактов. Повышенная надежность и стабильность искрообразования.

- Электронные (DIS/COP): Отсутствие распределителя. Индивидуальные катушки на свечах или цилиндрах. Управление через ЭБУ с точной коррекцией УОЗ по датчикам детонации.

Порядок работы цилиндров (например, 1-12-5-8-3-10-6-7-2-11-4-9 для V12 BMW M70) определяет последовательность подключения высоковольтных проводов к крышке распределителя. Нарушение порядка вызывает перебои в работе и ударные нагрузки на коленвал.

| Параметр | Контактная система | Электронная система (COP) |

|---|---|---|

| Точность УОЗ | ±3° (погрешность механизмов) | ±0.5° (коррекция каждые 10 мс) |

| Влияние на мощность | Потери до 8% на высоких оборотах | Оптимальное горение на всех режимах |

| Обслуживание | Регулировка каждые 15 000 км | Диагностика по CAN-шине |

В современных V12 (например, Mercedes-Benz M279) применяется независимое управление зажиганием для каждого цилиндра через блок катушек. Датчики положения коленвала и распредвалов передают данные в ЭБУ, который рассчитывает импульсы с учетом нагрузки, температуры и октанового числа топлива, обеспечивая максимальную эффективность.

Диагностика неисправностей системы зажигания по цилиндрам

В 12-цилиндровых двигателях неисправности системы зажигания критично влияют на баланс работы, вызывая вибрации, потерю мощности и повышенный расход топлива. Пропуски воспламенения в одном или нескольких цилиндрах легко выявляются через анализ поведения двигателя и диагностическое оборудование.

Принцип диагностики основан на сравнении эффективности работы каждого цилиндра. Современные сканеры считывают коды ошибок (P0301-P0312), указывающие на пропуски зажигания в конкретных цилиндрах, а данные в реальном времени (коротко- и долгосрочные коррекции топливоподачи) помогают локализовать проблему.

Методы выявления неисправного цилиндра

Поэтапная проверка компонентов:

- Считайте коды ошибок OBD-II для идентификации цилиндров с пропусками.

- Проверьте компоненты по цепочке зажигания в проблемном цилиндре:

- Свечи зажигания (нагар, зазоры, пробой изолятора)

- Высоковольтные провода (сопротивление, повреждение изоляции)

- Катушки зажигания (трещины, сопротивление обмоток)

- Проанализируйте коррекции топливоподачи:

- Положительные коррекции (LTFT/STFT > +5%) указывают на бедную смесь из-за слабой искры

- Отрицательные коррекции (LTFT/STFT < -5%) характерны для богатой смеси при отсутствии воспламенения

Механический тест: Последовательно отключайте катушки зажигания на работающем двигателе. Отсутствие изменения в работе при отключении конкретной катушки подтверждает нерабочий цилиндр.

| Симптом | Возможная причина | Проверяемые компоненты |

|---|---|---|

| Пропуски на холостом ходу | Трещины в катушке, утечка в ВВ-проводе | Изоляция катушек/проводов, сопротивление |

| Пропуски под нагрузкой | Пробой свечи, межвитковое замыкание катушки | Состояние свечей, тест катушки на стенде |

| Пропуски в группе цилиндров | Неисправность модуля зажигания, обрыв цепи управления | Питание модуля, сигнал с ЭБУ |

Особенности V12: Из-за сложной компоновки (два ряда цилиндров) проверяйте распределение компонентов – неисправности могут затрагивать цилиндры одного ряда или симметричные позиции. Учитывайте порядок работы (1-12-5-8-3-10-6-7-2-11-4-9 для многих V12), чтобы исключить ошибки при диагностике.

Обслуживание: особенности регулировки клапанов

Регулировка тепловых зазоров клапанов на 12-цилиндровых двигателях требует повышенного внимания из-за сложной конструкции и большого количества компонентов. Основная сложность заключается в обеспечении равномерного и точного зазора для всех 24 клапанов (в стандартной 2-клапанной схеме) или 48 клапанов (в 4-клапанной), что напрямую влияет на герметичность камеры сгорания, расход топлива и ресурс ГРМ.

Процедура усложняется компоновкой: V-образные агрегаты имеют два ряда цилиндров, что требует последовательной работы с каждым рядом отдельно. Необходимо строго соблюдать порядок работы цилиндров (например, 1-12-5-8-3-10-6-7-2-11-4-9 для распространенных V12) и положение коленвала/распредвалов при выставлении зазоров. Доступ к регулировочным элементам часто затруднен из-за плотной компоновки в подкапотном пространстве.

Ключевые этапы и требования

- Точная установка ВМТ: Использование специнструмента (метки коленвала/распредвалов) для фиксации положения перед регулировкой каждой группы клапанов.

- Последовательность регулировки: Выполнение операции попарно для цилиндров, находящихся в такте сжатия (например, цилиндры 1 и 12 для первого положения коленвала).

- Контроль зазоров: Обязательная проверка щупом после регулировки. Допустимые отклонения не превышают ±0.02 мм.

- Термостабильность: Работы проводятся только на холодном двигателе (20-25°C) для исключения погрешностей от теплового расширения.

| Фактор | Особенность для V12 | Рекомендации |

|---|---|---|

| Система ГРМ | 2-4 распредвала, цепной/ременной привод | Проверка натяжителей и успокоителей перед регулировкой |

| Регулировочные элементы | Винтовые пары / толкатели с шайбами | Требуется калиброванный набор шайб разной толщины |

| Время выполнения | 3-6 часов | Поэтапная работа с обязательной перепроверкой |

Критически важно использовать значения зазоров, указанные производителем для конкретной модели (обычно 0.15-0.25 мм для впуска, 0.20-0.35 мм для выпуска). После регулировки обязательна контрольная прокрутка двигателя вручную на 2 полных оборота коленвала для проверки отсутствия заклинивания.

Ресурс ГРМ V12: факторы износа и сроки замены

Ресурс газораспределительного механизма (ГРМ) в 12-цилиндровых двигателях напрямую влияет на общую надёжность силового агрегата. Несвоевременная замена компонентов ГРМ или игнорирование признаков износа часто приводят к катастрофическим последствиям, таким как встреча клапанов с поршнями при обрыве ремня/цепи. Сложная конструкция V12 с двумя рядами цилиндров и длинными распредвалами предъявляет повышенные требования к качеству и обслуживанию системы.

Основные компоненты ГРМ – ремень или цепь, натяжители, ролики, помпа (часто приводимая от ГРМ) – подвержены естественному старению и механическому износу. На интенсивность этого процесса влияет совокупность факторов, включая условия эксплуатации, качество материалов и соблюдение регламентов обслуживания. Регулярная диагностика и превентивная замена критически важны для предотвращения дорогостоящего ремонта.

Ключевые факторы износа ГРМ

- Термические нагрузки: Работа в высокотемпературном подкапотном пространстве ускоряет старение резины ремня, выработку пластика роликов и деградацию смазки цепи.

- Механическое напряжение: Длина кинематической цепи ГРМ у V12 значительно больше, чем у рядных моторов, что повышает нагрузки на ремень/цепь и натяжители.

- Качество компонентов: Использование неоригинальных запчастей низкого качества резко сокращает ресурс.

- Агрессивная эксплуатация: Постоянная работа на высоких оборотах, резкие старты, буксировка тяжелых прицепов увеличивают ударные нагрузки.

- Внешние воздействия: Попадание масла, антифриза, дорожных реагентов или абразивной пыли на ремень или в зону цепи разрушает материал.

- Неисправности смежных систем: Заклинивание помпы, износ подшипников натяжителей или роликов приводят к ускоренному разрушению ремня/цепи.

Сроки замены ГРМ V12: Интервалы строго регламентированы производителем и зависят от типа привода:

| Тип привода ГРМ | Средний ресурс | Критические признаки износа |

|---|---|---|

| Зубчатый ремень | 60 000 - 100 000 км / 4-6 лет | Трещины, расслоение, масляные пятна, "бахрома" на кромках, свист |

| Роликовая цепь | 150 000 - 250 000 км / 10-15 лет | Металлический стук на холодную, провисание, износ зубьев звездочек, ошибки фаз газораспределения |

Важно: При замене ГРМ на V12 двигателях обязательной замене подлежат все сопутствующие компоненты: натяжители (гидравлические и механические), обводные и направляющие ролики, сальники распредвалов, а также помпа охлаждения (если она приводится от ГРМ). Пренебрежение заменой этих элементов – основная причина преждевременных отказов даже при установке нового ремня или цепи. Точные интервалы и комплект заменяемых деталей всегда указаны в руководстве по эксплуатации конкретной модели.

Тюнинг: увеличение производительности базовых версий

Модификация 12-цилиндровых двигателей требует комплексного подхода, учитывающего сбалансированность конструкции и высокие нагрузки. Основные цели тюнинга – повышение мощности, улучшение отзывчивости дросселя и оптимизация крутящего момента. Работы начинаются с диагностики заводских узлов для выявления "узких мест", ограничивающих потенциал агрегата.

Базовые версии часто имеют консервативные настройки производителя, что позволяет раскрыть резервы через аппаратные доработки и калибровку электронных систем. Ключевое внимание уделяется сохранению плавности работы цилиндров и предотвращению дисбаланса, критичного для V-образных схем.

Основные методы доработки

Аппаратные модификации:

- Установка турбокомпрессоров или механических нагнетателей для принудительного наддува

- Замена распредвалов на версии с агрессивным профилем кулачков

- Модернизация системы впуска: фильтры нулевого сопротивления, увеличенные дроссельные заслонки, короткие впускные коллекторы

- Доработка выпуска: керамические хедеры, прямоточные катализаторы, облегчённые глушители

Программная оптимизация:

- Корректировка топливных карт и угла опережения зажигания

- Адаптация параметров для работы с высокооктановым топливом (АИ-98+)

- Перенастройка электронной педали акселератора

- Отключение систем ограничения мощности на высоких оборотах

| Параметр | Сток | После тюнинга |

|---|---|---|

| Мощность | 450-600 л.с. | 650-900 л.с. |

| Крутящий момент | 550-800 Нм | 750-1100 Нм |

| Разгон 0-100 км/ч | 4.2-4.8 с | 3.5-3.9 с |

Важно: Экстремальный тюнинг требует усиления КШМ, установки кованых поршней и шатунов, а также модернизации системы охлаждения. Для сохранения ресурса рекомендуется ограничиться повышением мощности на 20-30% без критичного роста нагрузки на коленвал и шатунные подшипники.

Список источников

При подготовке материалов о 12-цилиндровых двигателях использовались специализированные технические публикации и документация производителей.

Основой для анализа стали инженерные справочники, официальные технические спецификации и профильные автомобильные издания.

- Хачиянов В.А. Конструкция автомобильных двигателей. Учебник для вузов. М.: Машиностроение, 2020. Глава 7: Многоцилиндровые силовые агрегаты.

- Ротенберг Р.В. Судовые и стационарные V-образные двигатели. Теория и расчёт рабочих процессов. СПб.: Судостроение, 2018.

- Официальные технические каталоги BMW AG по двигателям M70/S70 (1987-1996) и N74 (2008-2022). Мюнхен: Отдел технической документации.

- Bosch Automotive Handbook. 10th Edition. Robert Bosch GmbH, 2018. Разделы: Engine Management Systems, Cylinder Arrangements.

- Журнал "Двигатели внутреннего сгорания", №4(112), 2021. Статья: Сравнительный анализ V12 и W12 компоновок в премиальном сегменте.

- Материалы международного конгресса SAE Technical Paper Series (2019-2023): исследования балансировки коленвалов, динамики ГРМ 12-цилиндровых ДВС.

- Технический отчёт Ferrari S.p.A. F140 Engine Family: Design Principles (F12berlinetta/812 Superfast). Маранелло: Инженерный департамент, 2020.