Актуатор - принцип работы и назначение

Статья обновлена: 01.03.2026

Актуатор – ключевой компонент современных автоматизированных систем, преобразующий энергию в механическое движение. Это исполнительное устройство отвечает за физическое перемещение или регулировку элементов механизмов по команде управляющего сигнала.

От промышленных роботов до бытовой техники, актуаторы обеспечивают точное позиционирование, усилие и контроль в разнообразных технологических процессах. Понимание их принципов работы и классификации необходимо для проектирования и обслуживания автоматики.

Основное назначение актуатора в технических системах

Актуатор служит ключевым исполнительным компонентом, преобразующим управляющие сигналы или энергию в механическое движение. Он обеспечивает физическое воздействие на элементы системы согласно полученным командам от контроллера или оператора. Без него автоматизированное управление процессами было бы невозможным.

Главная функция актуатора заключается в точном выполнении поставленных задач: перемещении, регулировке, блокировке или активации механизмов. Это реализуется через различные виды энергии (электрическую, пневматическую, гидравлическую), что позволяет интегрировать его в разнородные технические среды. Надежность и скорость реакции напрямую влияют на эффективность всей системы.

Ключевые задачи актуаторов

- Трансляция команд: Преобразование электрических/цифровых сигналов в линейное или вращательное перемещение.

- Регулировка параметров: Точное позиционирование клапанов, заслонок, рычагов для контроля расхода, давления или температуры.

- Обеспечение безопасности: Аварийное отключение систем (например, перекрытие трубопровода при утечке).

- Автоматизация рутинных операций: Замена ручного труда в повторяющихся процессах (открытие/закрытие вентилей, управление задвижками).

| Тип воздействия | Пример применения |

|---|---|

| Линейное перемещение | Старт/стоп конвейерной ленты, регулировка высоты кресла |

| Вращательное движение | Поворот заслонки вентиляции, управление дроссельной заслонкой |

| Силовое приложение | Зажим детали на станке, подъем грузов в робототехнике |

Важно: Точность позиционирования и скорость отклика определяют выбор типа актуатора (шаговый двигатель, сервопривод, пневмоцилиндр).

Принцип преобразования энергии: электричество/пневматика/гидравлика в движение

Актуатор выполняет ключевую роль в преобразовании исходной энергии (электрической, пневматической или гидравлической) в контролируемое механическое движение – линейное или вращательное. Этот процесс основан на физических принципах, где входной сигнал управления инициирует изменение состояния рабочей среды, приводящее в действие исполнительный механизм через кинематическую цепь.

Выбор типа актуатора определяется требованиями к усилию, скорости, точности позиционирования и условиями эксплуатации. Электрические системы обеспечивают высокую точность, пневматические – быстродействие и простоту, гидравлические – максимальное усилие при компактных размерах.

Механизмы преобразования по типам актуаторов

| Тип актуатора | Ключевой элемент | Принцип преобразования |

|---|---|---|

| Электрический | Электродвигатель | Электрический ток создаёт магнитное поле, вращающее ротор. Через редуктор вращение преобразуется в линейное движение (шарико-винтовая пара, рейка) или сохраняется как вращательное. |

| Пневматический | Пневмоцилиндр/пневмомотор | Сжатый воздух подаётся в камеру цилиндра, создавая давление на поршень/диафрагму. Разница давлений по сторонам поршня вызывает линейное перемещение штока. В пневмомоторах воздух вращает лопасти ротора. |

| Гидравлический | Гидроцилиндр/гидромотор | Несжимаемая жидкость (масло) под высоким давлением нагнетается в полость цилиндра, вытесняя поршень. Сила пропорциональна давлению и площади поршня. В гидромоторах поток жидкости вращает выходной вал. |

Критические факторы эффективности преобразования:

- КПД системы: Потери на трение в механических передачах (электрика), сжатие воздуха (пневматика), утечки жидкости (гидравлика)

- Точность управления: Зависит от дискретности позиционирования (шаг двигателя, клапаны регулировки потока)

- Динамические характеристики: Скорость отклика определяется инерцией элементов и скоростью распространения энергии (электричество > пневматика > гидравлика)

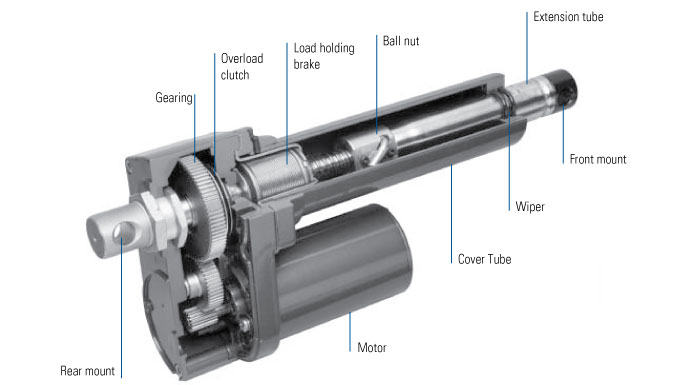

Ключевые компоненты

Актуатор как исполнительное устройство формируется тремя базовыми элементами, обеспечивающими преобразование энергии в контролируемое механическое воздействие. Эти компоненты работают в единой системе для достижения требуемых параметров движения: скорости, усилия и точности позиционирования.

Взаимодействие моторного привода, редуктора и передаточного механизма определяет ключевые характеристики актуатора – КПД, динамику отклика, уровень шума и грузоподъемность. От их конструктивного исполнения напрямую зависит эффективность всего устройства.

Функциональные элементы

- Мотор – первичный источник энергии. Преобразует электрический/пневматический/гидравлический сигнал во вращательное или линейное движение. Типы: электродвигатели (щеточные, бесщеточные, шаговые), пневмоцилиндры, гидравлические поршни.

- Редуктор – согласует параметры мотора с нагрузкой. Увеличивает выходной крутящий момент за счет снижения скорости вращения. Варианты исполнения: планетарные, цилиндрические, червячные, волновые передачи.

- Передаточный механизм – трансформирует тип движения и передает усилие на объект управления. Включает: шарико-винтовые пары (вращение → линейное перемещение), реечные передачи, кривошипно-шатунные системы, кулачковые преобразователи.

Линейные актуаторы: конструкция и сфера применения

Линейный актуатор – механизм, преобразующий энергию (электрическую, пневматическую или гидравлическую) в поступательное движение. Основные компоненты включают двигатель/привод, преобразователь движения, шток (исполнительный элемент) и корпус. Конструкция варьируется в зависимости от типа привода: электрические модели оснащены электродвигателем и редуктором, пневматические – цилиндром с поршнем, гидравлические – насосом и жидкостной камерой.

Ключевым элементом является преобразователь движения: в электрических актуаторах это винтовая передача (шарико-винтовая или трапецеидальная), в жидкостных и пневматических – прямой напор на поршень. Система дополняется датчиками положения, концевыми выключателями и уплотнениями, обеспечивающими точность и защиту от внешних воздействий.

Конструктивные особенности по типам

| Тип привода | Преобразование энергии | Ключевой компонент |

|---|---|---|

| Электрический | Вращение → линейное движение | Винтовой механизм |

| Пневматический | Давление воздуха → движение поршня | Воздушный цилиндр |

| Гидравлический | Давление жидкости → движение поршня | Гидроцилиндр |

Сферы применения:

- Промышленность: автоматизация конвейеров, позиционирование станков, управление клапанами

- Транспорт: регулировка сидений, подъемные платформы, открытие дверей

- Медицина: перемещение компонентов диагностического оборудования, хирургические столы

- Сельское хозяйство: управление навесным оборудованием тракторов, регулировка жаток

- Робототехника: точное позиционирование манипуляторов, ходовые системы

Преимущества определяют выбор типа: электрические обеспечивают высокую точность (до 0.01 мм), гидравлические развивают усилие до 10 000 Н, пневматические отличаются взрывобезопасностью. Универсальность конструкции позволяет адаптировать линейные актуаторы для задач любой сложности – от микроскопических перемещений в оптике до мощных толкателей в шахтном оборудовании.

Ротационные актуаторы: особенности работы и примеры использования

Ротационные актуаторы преобразуют энергию (пневматическую, гидравлическую, электрическую) во вращательное движение выходного вала на ограниченный угол, обычно от 0° до 270°, реже до 360°. Ключевым отличием от электродвигателей является именно ограниченный угол поворота и высокая точность позиционирования в пределах этого диапазона. Вращательное движение создается напрямую, без необходимости использования дополнительных механических преобразователей (например, реечных передач).

Основу конструкции обычно составляют корпус, вращающийся вал, система уплотнений и внутренний механизм преобразования энергии. В пневмоприводах это часто поршень с лопастью или зубчатый сектор, взаимодействующий с рейкой под давлением воздуха. Электрические модели используют компактные редукторы и электромоторы с энкодерами для точного контроля угла. Гидравлические обеспечивают максимальный крутящий момент.

Ключевые особенности работы

- Ограниченный угол поворота: Диапазон вращения жестко задан конструкцией (например, 90°, 180°).

- Высокий крутящий момент: Генерируют значительное усилие вращения на валу даже при малых габаритах.

- Точность позиционирования: Электрические модели с обратной связью обеспечивают точную остановку в заданной точке.

- Быстрота действия: Пневматические актуаторы отличаются высокой скоростью срабатывания.

- Варианты монтажа: Стандартизированные фланцы (VDI, ISO) и валы (шестигранник, шпонка) для простой интеграции.

- Дублирование функций: Часто оснащаются пружинным возвратом или двойным действием для работы в обе стороны.

Примеры практического применения

- Автоматизация клапанов: Управление шаровыми, пробковыми и дисковыми поворотными затворами в трубопроводах.

- Робототехника и манипуляторы: Приводы для поворота захватов, смены инструмента, ограниченного движения звеньев роботов.

- Конвейерные линии: Поворот, сортировка, перенаправление деталей или упаковки (дозаторы, отбраковщики).

- Обработка материалов: Индексация столов станков, позиционирование заготовок под разными углами.

- Управление заслонками: Регулировка потока воздуха/газов в системах вентиляции, сушильных камерах.

| Тип привода | Основное преимущество | Типичное применение |

|---|---|---|

| Пневматический | Высокая скорость, взрывобезопасность | Быстрое переключение клапанов, сортировка |

| Электрический | Точное позиционирование, программируемость | Робототехника, станки, дозирование |

| Гидравлический | Максимальный крутящий момент | Тяжелые затворы, спецтехника |

Пневматические модели: достоинства для промышленной автоматизации

Пневматические актуаторы преобразуют энергию сжатого воздуха в механическое движение, обеспечивая линейное или вращательное действие. Они доминируют в задачах, требующих быстрых циклов, высокой повторяемости и надежности в жестких производственных условиях. Их конструкция основана на поршнях, диафрагмах или лопастных механизмах, управляемых распределителями.

Эксплуатационные характеристики делают пневмоприводы оптимальным решением для массовых операций: транспортировки деталей, зажима, штамповки, сортировки и позиционирования. Отсутствие сложной электроники упрощает интеграцию с релейными схемами управления и ПЛК через соленоидные клапаны.

Ключевые преимущества

- Высокая скорость срабатывания – циклы измеряются долями секунды благодаря малой инерции сжатого воздуха

- Взрывобезопасность – отсутствие искрообразования допускает использование в цехах с горючими газами и пылью

- Перегрузочная стойкость – при заклинивании не происходит повреждения механизма (воздух сжимается)

- Экологичность – отсутствие токсичных жидкостей и масел исключает загрязнение продукции

- Экономичность – низкая стоимость компонентов и минимальные расходы на обслуживание

- Адаптивность – регулировка усилия и скорости дросселированием потока воздуха

| Параметр | Преимущество | Эффект для производства |

|---|---|---|

| Ресурс работы | Более 10 млн циклов | Снижение простоев на замену оборудования |

| Рабочая среда | Диапазон температур: -40°C до +150°C | Стабильность процессов в литейных, холодильных цехах |

| Мощность | Усилие до 30 тонн (цилиндры) | Замена гидравлики в прессовых установках |

Простота конструкции минимизирует риски поломок: типовой цилиндр содержит всего 5-7 деталей. Это обеспечивает ремонтопригодность без остановки конвейера – замена уплотнений занимает минуты. Совместимость с универсальными фитингами и трубками стандарта ISO ускоряет модернизацию линий.

Гидравлические актуаторы: где требуется максимальное усилие

Гидравлические актуаторы преобразуют давление жидкости в мощное линейное или вращательное усилие благодаря несжимаемости рабочей среды и закону Паскаля. Принцип основан на передаче давления через жидкость: усилие на выходе определяется площадью поршня и давлением в системе, что позволяет достигать колоссальных показателей в сотни и тысячи тонн.

Эти системы незаменимы там, где компактность привода должна сочетаться с экстремальной силовой отдачей. Их используют в условиях, где электрические или пневматические аналоги физически неспособны обеспечить необходимую мощность без критического увеличения габаритов и массы.

Ключевые области применения

- Строительная и горная техника: цилиндры экскаваторов, бульдозеров и карьерных самосвалов для подъёма ковшей, преодоления сопротивления грунта.

- Промышленные прессы: штамповка металла, прессование композитов, где требуются усилия до 50 000 тонн.

- Аэрокосмическая отрасль: управление рулями крупных самолётов, выпуск шасси, испытательные стенды для компонентов.

- Энергетика: регулировка лопаток гидротурбин, аварийные затворы плотин, работающие под давлением водяного столба.

- Судостроение: рулевые механизмы танкеров, подъёмные платформы доков, шлюзовые ворота.

Критически важные преимущества включают способность работать в агрессивных средах (высокая температура, вибрации), плавное регулирование усилия и фиксацию позиции без дополнительных тормозных систем. Для таких задач гидравлические актуаторы остаются безальтернативным решением.

Электрические актуаторы: точность управления в робототехнике

Электрические актуаторы преобразуют электрическую энергию в механическое движение с помощью электродвигателей (шаговых, сервоприводов постоянного тока, бесщеточных). Их ключевое преимущество в робототехнике – высокая точность позиционирования и повторяемости движений, критичная для задач сборки, хирургии или манипулирования хрупкими объектами. Управление осуществляется через контроллеры, получающие сигналы от датчиков обратной связи (энкодеров, потенциометров) для корректировки положения, скорости или усилия в реальном времени.

Такая система обеспечивает плавное ускорение/замедление и микрометрическую точность (до долей микрона в прецизионных моделях). Электрические актуаторы лишены типичных для пневматики или гидравлики проблем: утечек рабочей среды, необходимости компрессоров/насосов и ограниченного контроля скорости. Они компактны, легко интегрируются с цифровыми интерфейсами (CAN, EtherCAT) и позволяют реализовать сложные алгоритмы управления (ПИД-регулирование, адаптивный контроль).

Ключевые характеристики для робототехники

- Разрешение позиционирования: минимальный шаг перемещения (зависит от типа двигателя и редуктора).

- Повторяемость: способность возвращаться в заданную точку с минимальным отклонением.

- Динамический отклик: скорость реакции на управляющие сигналы и стабильность при изменении нагрузки.

- Момент/сила на выходе: соотношение с массогабаритными показателями актуатора.

| Тип двигателя | Точность | Применение в робототехнике |

|---|---|---|

| Шаговый | Высокая (без обратной связи) | Манипуляторы, 3D-печать, позиционирование |

| Сервопривод (с энкодером) | Очень высокая (замкнутый контур) | Промышленные роботы, хирургические системы |

| Бесщеточный (BLDC) | Высокая + мощность | Мобильная робототехника, экзоскелеты |

Тенденции включают миниатюризацию, применение прямых приводов (без редуктора) для исключения люфта и повышения быстродействия, а также интеллектуальные актуаторы со встроенными контроллерами и сенсорами. Развитие материалов (композиты, керамика) снижает инерцию подвижных частей, что критично для высокодинамичных роботов.

Термоактуаторы: автоматика на основе расширения материалов

Термоактуаторы преобразуют тепловую энергию в механическое движение за счёт теплового расширения материалов. При нагреве рабочее тело увеличивается в объёме, создавая давление или линейное смещение, которое воздействует на исполнительный механизм. Температурные изменения здесь выступают прямым управляющим сигналом, исключая необходимость внешних источников энергии.

Ключевыми элементами таких устройств являются термочувствительные вещества: парафиновые воски, биметаллические пластины или жидкости с высоким коэффициентом теплового расширения. Восковые термоактуаторы содержат гранулированный воск в герметичной камере; при нагреве он плавится и расширяется, выталкивая шток. Биметаллические конструкции используют пластину из двух металлов с разным ТКЛР, которая изгибается при изменении температуры.

Области применения и особенности

Термоактуаторы широко применяются в системах, где требуется простая и надёжная автоматизация:

- Термостаты в двигателях внутреннего сгорания (регулировка потока охлаждающей жидкости)

- Клапаны тёплых полов и радиаторов отопления

- Предохранительные устройства в электротехнике (размыкание цепи при перегреве)

- Солнечные коллекторы и системы вентиляции

| Тип наполнителя | Скорость срабатывания | Точность |

| Парафиновый воск | Средняя (1-3 мин) | ±2°C |

| Биметалл | Мгновенная | ±5°C |

| Жидкость/газ | Замедленная (5-15 мин) | ±1°C |

К преимуществам относят автономность, устойчивость к перегрузкам и низкую стоимость. Ограничения включают инерционность реакции, зависимость от внешней температуры и ограниченное усилие на штоке. Современные разработки фокусируются на материалах с памятью формы (никелид титана), обеспечивающих большую мощность и точность срабатывания.

Пьезоэлектрические приводы: сверхточные микро-перемещения

Пьезоэлектрические приводы основаны на прямом пьезоэлектрическом эффекте, открытом братьями Кюри. Когда к определенным материалам (чаще всего керамикам на основе цирконата-титаната свинца, PZT) прикладывается электрическое напряжение, происходит их микроскопическая деформация. Эта деформация строго пропорциональна приложенному напряжению и изменяет свое направление при смене полярности напряжения.

Главная особенность пьезоприводов – способность генерировать перемещения с субнанометровым разрешением. Они работают без механического трения и износа, так как движение создается внутренней деформацией кристаллической решетки материала. Отсутствие вращающихся частей и люфтов обеспечивает их высочайшую точность и повторяемость позиционирования.

Ключевые характеристики и преимущества

Пьезоэлектрические актуаторы выделяются следующими свойствами:

- Сверхвысокая разрешающая способность: Возможность позиционирования с точностью до долей нанометра.

- Быстродействие: Экстремально малое время отклика (микро- или миллисекунды) благодаря инерционному характеру движения.

- Высокая жесткость и усилие: Способность развивать значительные усилия (сотни и тысячи ньютонов) при малых перемещениях.

- Отсутствие магнитных полей: Не создают помех и нечувствительны к ним, в отличие от электромагнитных приводов.

- Компактность: Возможность создания миниатюрных конструкций.

Основные ограничения связаны с относительно малым рабочим ходом (обычно доли миллиметра, реже до нескольких мм) и нелинейностями (гистерезис, ползучесть), требующими точного управления с обратной связью для компенсации.

| Область применения | Пример использования |

|---|---|

| Нанотехнологии и микроскопия | Сканирующие зондовые микроскопы (АСМ, СТМ), точное позиционирование зондов и образцов. |

| Оптика и фотоника | Юстировка лазеров и оптических элементов, управление фазой в интерферометрах, адаптивная оптика. |

| Прецизионная обработка | Ультраточные станки, виброкомпенсация, подача инструмента с нанометровой точностью. |

| Микроэлектроника | Позиционирование масок и пластин при литографии, тестирование микросхем. |

| Биомедицина | Микродозирование жидкостей, позиционирование в микрохирургии, управление микророботами. |

Благодаря своей уникальной способности к сверхточному позиционированию на микро- и наноуровне, пьезоэлектрические приводы стали незаменимым компонентом в самых передовых областях науки, промышленности и медицины, где требуются высочайшая точность, быстродействие и надежность.

Распространённые механические передачи: шестерни, винты, ремни

Механические передачи в актуаторах преобразуют и передают движение от источника энергии (электродвигателя, пневмоцилиндра) к исполнительному элементу. Они изменяют характеристики движения: скорость, усилие, направление или тип (вращение в линейное перемещение).

Выбор типа передачи зависит от требуемой точности, нагрузки, скорости работы и условий эксплуатации. Каждый вариант имеет специфические особенности, влияющие на КПД, уровень шума, надёжность и стоимость системы.

- Зубчатые передачи (шестерни):

Используют зацепление зубьев для передачи вращения между валами. Обеспечивают высокую точность позиционирования, компактность и КПД до 98%. Применяются в редукторах, робототехнике. Недостатки: шум при работе, необходимость точного монтажа и смазки. - Винтовые передачи:

Преобразуют вращение винта в линейное движение гайки (или наоборот). Шарико-винтовые пары (ШВП) обеспечивают высокий КПД (90%) и точность, трапецеидальные винты – повышенную нагрузочную способность. Ключевое применение: линейные приводы станков, прецизионные позиционеры. - Ременные передачи:

Передают вращение через гибкую связь (плоский, зубчатый или клиновой ремень) между шкивами. Преимущества: демпфирование вибраций, бесшумность, защита от перегрузок. Недостатки: проскальзывание, растяжение, ограниченная точность. Типичное применение: конвейеры, вентиляторы.

Важность датчиков обратной связи для позиционирования

Датчики обратной связи непрерывно отслеживают реальное положение, скорость или усилие исполнительного элемента (вала, штока, ротора) и передают эти данные системе управления. Без этой информации контроллер работает "вслепую", не имея возможности подтвердить, достигла ли механическая часть целевой позиции после подачи управляющего сигнала. Обратная связь превращает актуатор из открытой системы в замкнутый контур, где текущее состояние сравнивается с заданным значением.

Отсутствие обратной связи приводит к накоплению ошибок позиционирования из-за механического проскальзывания, люфтов, изменений нагрузки или износа компонентов. Даже незначительные погрешности в многоступенчатых процессах (например, в станках ЧПУ или роботизированных манипуляторах) вызывают критичные отклонения итогового результата. Точное позиционирование становится невозможным при динамических нагрузках или необходимости адаптации к переменным внешним условиям.

Ключевые функции обратной связи

- Коррекция ошибок: Контроллер вычисляет разницу между целевым и фактическим положением, генерируя корректирующий сигнал для компенсации отклонения.

- Подавление колебаний: Данные о скорости позволяют демпфировать резонансы и вибрации при перемещении, повышая стабильность.

- Адаптация к нагрузке: Измерение усилия (например, тензодатчиками) предотвращает повреждение при заклинивании или превышении усилия.

| Тип датчика | Примеры | Влияние на точность |

| Позиционные | Энкодеры (оптические, магнитные), потенциометры, резольверы | Определяют угловое/линейное положение с точностью до микронов или угловых секунд |

| Скоростные | Тахогенераторы, IMU (инерциальные модули) | Контролируют равномерность хода, предотвращают рывки и проскальзывания |

| Силовые | Тензометрические датчики, пьезоэлементы | Защищают механику, обеспечивают силовое позиционирование (например, в прецизионном прессовании) |

Применение датчиков обратной связи критично в задачах, требующих повторяемости и микронной точности: координатная обработка материалов, сборка электроники, хирургические роботы. В системах с обратной связью погрешность позиционирования определяется в основном разрешающей способностью датчика и скоростью обработки сигнала контроллером.

Силовые характеристики: как подобрать по усилию и скорости

Определение требуемого усилия – первый критический этап. Рассчитайте максимальную нагрузку, включая трение, инерцию и внешние воздействия. Добавьте 20-30% запас прочности для компенсации пиковых нагрузок или износа компонентов. Недостаточное усилие приведет к проскальзыванию или остановке актуатора.

Скорость движения напрямую влияет на производительность системы. Учитывайте цикличность работы и допустимое время позиционирования. Помните: увеличение скорости при неизменной мощности требует снижения усилия. Проверьте соответствие скоростных параметров условиям эксплуатации (например, вязкость среды для гидравлики).

Ключевые параметры при выборе

- Номинальное усилие (Fn): Рабочее значение без перегрева

- Пиковое усилие (Fmax): Кратковременная перегрузочная способность

- Скорость холостого хода (V0): Максимум без нагрузки

- Скорость под нагрузкой (VF): Фактическое значение при заданном Fn

| Тип актуатора | Диапазон усилий | Типовые скорости | Влияние нагрузки на скорость |

|---|---|---|---|

| Электрический | 1Н-100кН | 1-500 мм/с | Сильное снижение при F>Fn |

| Пневматический | 10Н-50кН | 50-1000 мм/с | Зависит от давления и дросселирования |

| Гидравлический | 100Н-5000кН | 5-300 мм/с | Минимальное (при наличии регулятора потока) |

Используйте динамические характеристики из datasheet: графики зависимости скорости от усилия и КПД. Для точного позиционирования или переменных нагрузок рассчитывайте мощность: P = F × V. Убедитесь, что источник энергии (электрический, пневматический, гидравлический) обеспечивает требуемые параметры без просадок.

- Рассчитайте статические и динамические нагрузки

- Выберите тип привода по таблице соответствия

- Сравните графики F-V у моделей-кандидатов

- Проверьте тепловой режим при цикличной работе

IP-класс защиты: стойкость к пыли, влаге и агрессивным средам

IP-класс (Ingress Protection) определяет степень защиты корпуса актуатора от проникновения твердых частиц (пыли, песка) и жидкостей (воды, масел). Этот стандарт (IEC 60529) критичен для надежной работы в сложных условиях, где обычное оборудование быстро выходит из строя.

Высокий показатель IP напрямую влияет на долговечность и отказоустойчивость устройства. Для актуаторов, работающих на производствах, в уличных установках или агрессивных средах (химическая промышленность, морское побережье), стойкость к коррозии, пылевому загрязнению и влаге предотвращает заклинивание, короткие замыкания и коррозию внутренних компонентов.

Расшифровка и применение кодов IP

Код состоит из букв IP и двух цифр:

- Первая цифра (0-6): защита от твердых тел и пыли. Например, 6 означает полную пыленепроницаемость.

- Вторая цифра (0-9): защита от влаги. 7 допускает кратковременное погружение, 9K – струи воды под высоким давлением.

| Код IP | Защита от пыли | Защита от влаги | Типовое применение |

|---|---|---|---|

| IP65 | Полная | Струи воды | Уличные установки, мойка |

| IP67 | Полная | Погружение до 1 м | Затопленные зоны, пищевая пром. |

| IP68 | Полная | Длительное погружение | Подводные системы, шахты |

При выборе актуатора учитывайте:

- IP65: минимально для пыльных/влажных цехов.

- IP67/IP68: обязательны для химически агрессивных сред или прямого контакта с водой.

- Материал корпуса: нержавеющая сталь или полимеры усиливают стойкость к коррозии.

Для особо агрессивных сред (кислоты, щелочи) требуются актуаторы с специальным покрытием и сертификацией IP69K, дополненной тестами на химстойкость.

Типичные поломки: износ шестерён, перегрев обмоток, заклинивание

Эксплуатационный износ шестерёнчатого механизма – распространённая проблема, особенно в электромеханических и гидравлических актуаторах. Постепенное стирание зубьев шестерён приводит к возникновению люфта, нечёткому позиционированию, появлению посторонних шумов (скрежета, стука) и, в конечном итоге, к полной потере передачи усилия. Интенсивность износа напрямую зависит от нагрузки, частоты циклов срабатывания, качества смазки и защищённости механизма от абразивных загрязнений.

Перегрев обмоток электродвигателя актуатора возникает из-за превышения допустимой нагрузки, заклинивания выходного вала, нарушения теплоотвода или дефектов в электрической цепи (например, межвиткового замыкания). Длительная работа в перегретом состоянии вызывает деградацию изоляции проводов, спекание обмоток, резкое падение КПД и выход электродвигателя из строя. Часто сопровождается характерным запахом горелой изоляции.

Другие частые неисправности

- Заклинивание: Вызывается попаданием инородных тел в механизм, коррозией валов/подшипников, критической деформацией компонентов или полным разрушением шестерни/червячной пары. Требует немедленного отключения во избежание перегорания двигателя или обрыва приводного ремня/муфты.

- Деградация уплотнений: Приводит к утечке рабочей жидкости (в гидравлических/пневматических актуаторах) или проникновению влаги/пыли внутрь корпуса, вызывая коррозию и ускоренный износ.

- Отказ датчиков обратной связи: Потенциометры, энкодеры или датчики Холла выходят из строя из-за механического повреждения, обрыва проводов или электрического пробоя, что нарушает управление позицией.

Обслуживание и увеличение ресурса: смазка, защита от перегрузок

Регулярная смазка подвижных компонентов (подшипников, шестерён, винтовых передач) минимизирует трение и предотвращает абразивный износ. Используйте только рекомендованные производителем типы смазочных материалов с учётом температурного диапазона и нагрузок. Интервалы обслуживания определяются интенсивностью эксплуатации и условиями среды – агрессивные среды требуют более частого применения консистентных смазок или специальных составов.

Защита от механических и электрических перегрузок критична для сохранения целостности привода. Механические перегрузки возникают при заклинивании выходного вала или превышении расчетного усилия, электрические – при скачках напряжения, замыканиях или некорректной настройке управляющей электроники. Последствия включают деформацию валов, разрушение шестерён, перегрев обмоток двигателя и выход из строя контроллера.

Ключевые меры для продления срока службы

| Мера | Инструменты/Методы | Эффект |

|---|---|---|

| Смазка компонентов |

|

Снижение трения на 40-60%, предотвращение коррозии |

| Защита от перегрузок |

|

Немедленное отключение при превышении пороговых значений |

| Контроль среды |

|

Блокировка абразивов и влаги, стабилизация теплового режима |

Обязательные диагностические процедуры включают виброметрию для выявления дисбаланса, замер потребляемого тока под нагрузкой и проверку реакции на аварийные сигналы защиты. Внедрение предиктивной аналитики через датчики температуры и вибрации позволяет прогнозировать износ до критического состояния.

Актуаторы в автомобилестроении: дроссельные заслонки, турбокомпрессоры

В автомобильных системах актуаторы выполняют роль исполнительных устройств, преобразующих электрические сигналы от ЭБУ в точное механическое движение. Это обеспечивает автоматическое управление критическими процессами двигателя без прямого вмешательства водителя.

Ключевыми примерами являются электронные дроссельные заслонки и турбокомпрессоры с изменяемой геометрией. Здесь актуаторы гарантируют быструю реакцию на команды контроллера, регулируя подачу воздуха для оптимизации мощности, расхода топлива и экологических показателей.

Применение в дроссельных узлах

Электронный актуатор дроссельной заслонки (ETC) заменяет традиционный тросовый привод. Он напрямую связан с осью заслонки и управляется ЭБУ на основе сигналов педали акселератора. Преимущества:

- Точное дозирование воздуха в цилиндры

- Реализация функций Start-Stop и круиз-контроля

- Снижение выбросов за счет оптимальных режимов работы

Роль в турбированных системах

В турбокомпрессорах актуаторы регулируют:

- Вестгейты (перепускные клапаны) – управляют избыточным давлением

- Лопатки VGT/VNT – изменяют поток выхлопных газов для минимизации турбоямы

Электромеханические или вакуумные актуаторы мгновенно корректируют геометрию турбины, обеспечивая стабильную тягу на всех оборотах.

| Система | Тип актуатора | Основная функция |

|---|---|---|

| Дроссельная заслонка | Электродвигатель | Управление сечением впускного тракта |

| Турбокомпрессор | Пневматический/Электрический | Контроль давления наддува |

Использование в бытовой технике: стиральные машины, системы вентиляции

В стиральных машинах актуаторы выполняют критически важные функции управления механическими компонентами. Электромеханические актуаторы, чаще всего соленоидного типа, отвечают за блокировку люка во время стирки – они надёжно фиксируют дверцу при запуске цикла и автоматически разблокируют её по завершении программы. Другие типы актуаторов, например, шаговые двигатели или сервоприводы, используются для точного дозирования моющих средств и кондиционера из специальных отсеков в соответствии с выбранным режимом и загрузкой.

В системах приточно-вытяжной вентиляции и кондиционирования актуаторы являются основными исполнительными элементами для регулировки воздушного потока. Линейные или ротационные электромеханические актуаторы плавно перемещают заслонки и клапаны, управляя объёмом подачи свежего воздуха, его смешиванием с рециркуляционным потоком или перераспределением между помещениями. Термоэлектрические актуаторы часто применяются в компактных бытовых вентиляционных установках для оперативного переключения режимов работы.

Ключевые применения и типы

- Стиральные машины:

- Соленоидные актуаторы – блокировка люка.

- Микродвигатели/шаговые приводы – дозаторы порошка и ополаскивателя.

- Системы вентиляции:

- Электромеханические приводы – управление воздушными заслонками и клапанами.

- Термоэлектрические модули – быстрая регулировка в компактных каналах.

| Устройство | Тип актуатора | Функция |

|---|---|---|

| Стиральная машина | Соленоидный | Блокировка/разблокировка люка |

| Стиральная машина | Шаговый двигатель | Дозирование моющих средств |

| Вентиляционная система | Электромеханический (ротационный) | Регулировка положения заслонок |

| Вентиляционная система | Термоэлектрический | Переключение воздушных потоков |

Надёжность этих компонентов напрямую влияет на долговечность и бесперебойность работы техники, так как они постоянно подвергаются воздействию влаги, температурных перепадов и вибраций. Современные актуаторы проектируются с высокой степенью защиты от внешних факторов.

Прорывные инновации: умные приводы с ИИ и беспроводным управлением

Беспроводное управление стало ключевым драйвером трансформации приводов, устраняя необходимость в сложной прокладке кабелей и значительно повышая гибкость систем. Используя протоколы вроде Bluetooth, Zigbee, LoRaWAN или специализированные промышленные сети, приводы теперь легко интегрируются в системы Интернета Вещей (IoT), позволяя осуществлять удаленный мониторинг, управление и настройку параметров работы с централизованных панелей или даже мобильных устройств, что критично для распределенных объектов и труднодоступных мест.

Интеграция искусственного интеллекта и машинного обучения наделяет приводы способностью к анализу данных в реальном времени, прогнозированию и адаптации. Датчики, встроенные в привод (температура, вибрация, ток, положение), постоянно собирают информацию о его состоянии, нагрузке, условиях эксплуатации и эффективности работы. ИИ-алгоритмы обрабатывают эти данные, выявляя скрытые закономерности и аномалии.

Ключевые возможности интеллектуальных приводов

Применение ИИ открывает доступ к следующим прорывным функциям:

- Предиктивное обслуживание: Анализируя данные о вибрации, температуре обмоток, потребляемом токе и исторических сбоях, ИИ точно прогнозирует остаточный ресурс компонентов (подшипников, двигателей, редукторов) и предупреждает о необходимости ТО до возникновения критической поломки, минимизируя простои.

- Оптимизация энергопотребления: Алгоритмы ИИ адаптируют скорость, крутящий момент и рабочие циклы привода под реальную нагрузку и условия, минимизируя пиковые токи и общее энергопотребление без потери производительности.

- Автоматическая калибровка и адаптация: Привод способен самостоятельно настраивать свои параметры (усилие, скорость, точность позиционирования) под конкретную присоединенную нагрузку или изменяющиеся внешние условия (например, трение, температура), обеспечивая стабильную и точную работу.

- Повышение точности и снижение вибрации: ИИ может компенсировать люфты, нелинейности и резонансные частоты механической системы, реализуя сложные алгоритмы управления для достижения исключительной точности позиционирования и плавности хода.

- Расширенная самодиагностика: Привод не просто сообщает об ошибке, а точно идентифицирует ее вероятную первопричину на основе анализа множества параметров, ускоряя ремонт.

- Адаптивное управление процессами: В сложных системах (например, конвейеры, робототехника) ИИ-приводы могут координировать свои действия друг с другом, динамически оптимизируя общий процесс без централизованного вмешательства.

Совокупность беспроводной связи и интеллектуальных алгоритмов принципиально меняет роль привода: из простого исполнительного устройства он превращается в ключевой узел сбора данных и принятия решений на периферии системы ("edge computing"), обеспечивая беспрецедентные уровни эффективности, надежности и гибкости автоматизированных систем.

| Характеристика | Традиционный Привод | Умный Привод с ИИ и Беспроводным Упр. |

|---|---|---|

| Управление и Настройка | Физические интерфейсы, проводное подключение | Удаленное управление через сеть, мобильные приложения |

| Диагностика | Реактивная (после сбоя), базовые сигналы ошибок | Предиктивная, расширенная самодиагностика с анализом первопричин |

| Обслуживание | Плановое или по факту поломки | По состоянию, прогнозируемое |

| Энергоэффективность | Статическая настройка | Динамическая оптимизация под нагрузку и условия |

| Адаптивность | Низкая, требует ручной перенастройки | Высокая, автоматическая калибровка и адаптация |

| Интеграция в системы | Сложная, требует проводных соединений | Простая, через беспроводные IoT-протоколы |

Список источников

При подготовке материала использовались специализированные технические источники, охватывающие принципы работы и классификацию актуаторов.

Основные данные получены из учебных пособий, отраслевых стандартов и технической документации ведущих производителей.

- ГОСТ Р МЭК 61800-7-2021 «Системы электроприводные регулируемые. Часть 7»

- Петров С.И. «Автоматизированные приводы в промышленных системах». Москва: Машиностроение, 2020

- Технический справочник «Гидравлические и пневматические системы» / Под ред. Козлова Д.В. СПб: Политехника, 2022

- Смирнов А.К. «Основы мехатроники: исполнительные устройства». Учебное пособие. М.: Изд-во МГТУ им. Баумана, 2019

- Журнал «Автоматизация в промышленности»: Статья «Тенденции развития электромеханических актуаторов» №4, 2023

- Каталог продукции «Пневмоприводы Festo: Технические характеристики» (официальное издание), 2024