Антифризы - разновидности, компоненты, свойства, применение

Статья обновлена: 01.03.2026

Антифриз – специальная жидкость для систем охлаждения двигателей, предотвращающая замерзание при отрицательных температурах и защищающая от перегрева летом. От его свойств напрямую зависит эффективность работы и долговечность силового агрегата.

Разнообразие составов и цветовых маркировок на рынке создает путаницу при выборе. Понимание основных компонентов, ключевых эксплуатационных характеристик и строгого соответствия рекомендациям производителя автомобиля критически важно для предотвращения повреждений системы охлаждения.

Статья детально разберет классификацию охлаждающих жидкостей, их химическую основу, температурные пороги кристаллизации и кипения, а также специфику применения для разных типов двигателей и материалов.

Основные компоненты: вода, гликоль и присадки

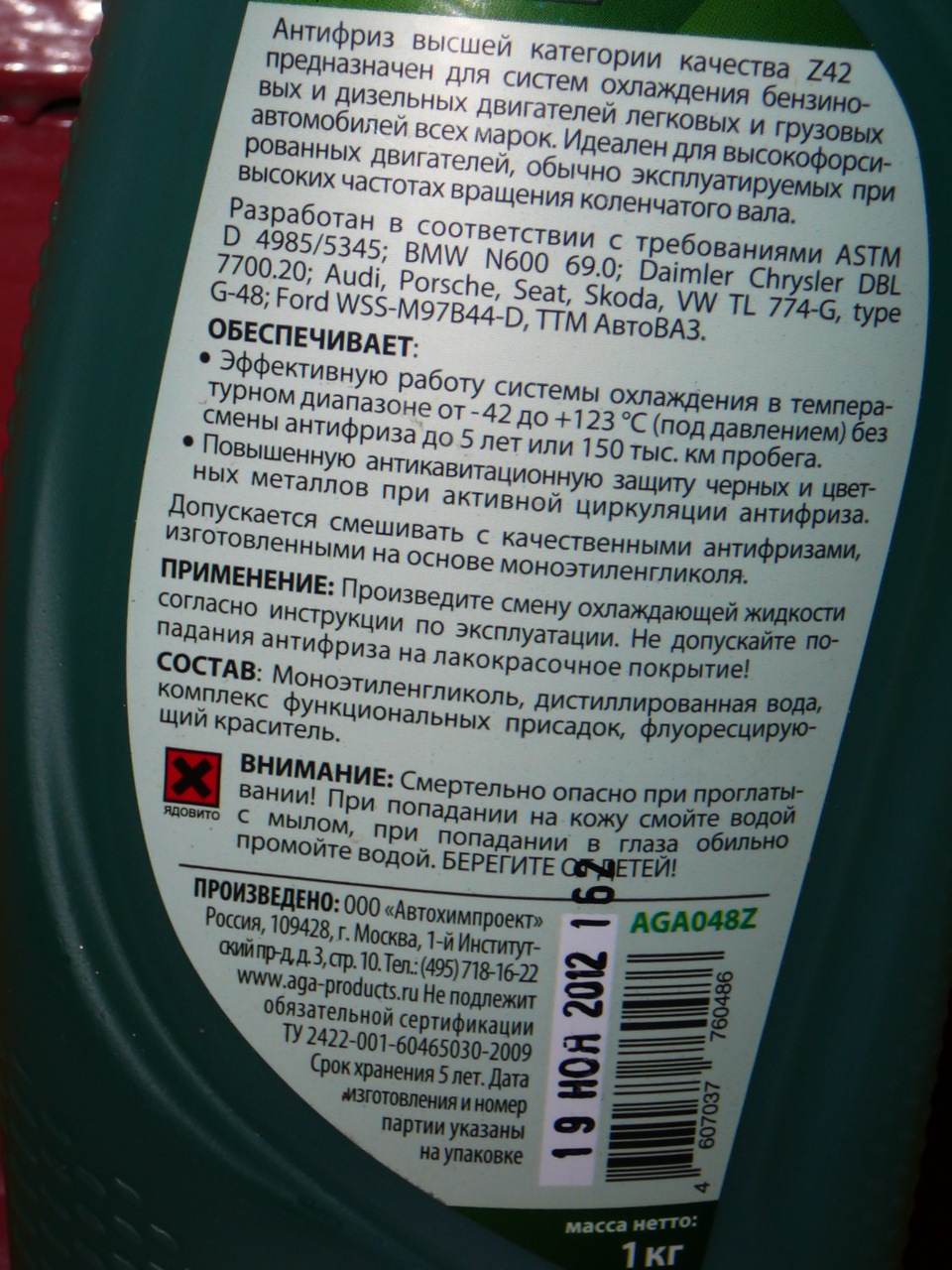

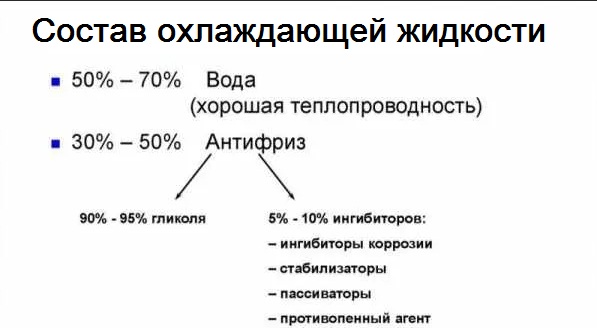

Вода составляет основу антифриза (обычно 45-60% объема), обеспечивая теплоемкость и теплопередачу. Для исключения образования накипи и коррозии компонентов системы используется исключительно деминерализованная вода. Качество воды напрямую влияет на стабильность химического состава охлаждающей жидкости.

Гликоль (этиленгликоль или пропиленгликоль) является ключевым функциональным компонентом (40-55% состава). Этиленгликоль обеспечивает более высокую эффективность, но токсичен, тогда как пропиленгликоль менее ядовит, но дороже. Гликоль снижает температуру замерзания смеси до -60°C и повышает температуру кипения до +110-130°C, предотвращая перегрев двигателя.

Присадки: защита и стабилизация

Присадки (до 10% состава) обеспечивают комплексную защиту системы охлаждения. Ключевые группы включают:

- Ингибиторы коррозии (силикаты, фосфаты, органические кислоты): формируют защитный слой на металлических поверхностях

- Антикавитационные добавки: защищают гильзы цилиндров от эрозии

- Антипенные агенты: подавляют вспенивание при циркуляции

- Стабилизаторы: предотвращают окисление гликоля и выпадение осадка

- Красители: визуальная идентификация типа и состояния антифриза

| Компонент | Концентрация | Ключевая функция |

|---|---|---|

| Вода деминерализованная | 45-60% | Теплопередача, основа раствора |

| Гликоль (ЭГ/ПГ) | 40-55% | Защита от замерзания/кипения |

| Присадки | 3-10% | Антикоррозийная и стабилизирующая защита |

Сбалансированное сочетание компонентов определяет температурный диапазон работы, совместимость с материалами системы охлаждения и срок службы антифриза. Деградация присадок является основным критерием для замены охлаждающей жидкости.

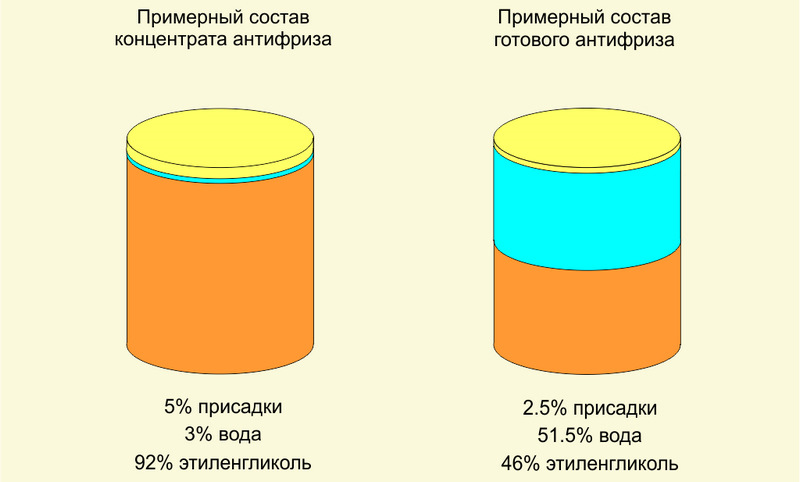

Этиленгликоль: характеристики и температурный диапазон

Этиленгликоль (C₂H₆O₂) – двухатомный спирт маслянистой консистенции без цвета и запаха. Обладает высокой гигроскопичностью, токсичностью при попадании в организм и коррозионной активностью в чистом виде. Плотность вещества составляет 1.113 г/см³ при +20°C, температура кипения – +197°C, замерзания – -12.9°C. Ключевая особенность – резкое снижение температуры кристаллизации при смешивании с водой.

Рабочий диапазон антифризов на основе этиленгликоля определяется концентрацией раствора:

Температурные характеристики растворов

| Концентрация этиленгликоля, % | Температура замерзания, °C | Температура кипения*, °C |

|---|---|---|

| 30% | -15°C | +104°C |

| 40% | -25°C | +106°C |

| 50% | -35°C | +108°C |

| 60% | -55°C | +111°C |

*При давлении 1 атм в системе охлаждения

Критические эксплуатационные ограничения:

- Максимальная защита от замерзания достигается при 60-65% концентрации – дальнейшее повышение повышает точку кристаллизации

- Без присадок вызывает коррозию металлов и разрушение резиновых патрубков

- Токсичен: смертельная доза для человека – 100-300 мл

Назначение в антифризах: базовый компонент бюджетных охлаждающих жидкостей классов G11 и G12 для легковых автомобилей. Применяется в системах с герметичным контуром, где исключен контакт с человеком. Требует обязательного смешивания с ингибиторами коррозии и дистиллированной водой.

Пропиленгликоль: экологичный вариант антифриза

Пропиленгликолевые антифризы изготавливаются на основе одноимённого двухатомного спирта (C3H8O2), который отличается низкой токсичностью по сравнению с этиленгликолем. В состав обязательно входят ингибиторы коррозии (органические кислоты или силикатные технологии), антипенные присадки, стабилизаторы и красители (часто розового или зелёного цвета). Основная концентрация раствора для автомобилей – 40-50%, обеспечивающая защиту до -30°C..-40°C.

Ключевые характеристики пропиленгликоля включают высокую температуру кипения (около 188°C), низкую температуру замерзания в растворе, повышенную вязкость и меньшую теплопроводность, чем у этиленгликолевых аналогов. Он обладает выраженными смазывающими свойствами, химически стабилен и неагрессивен к резиновым уплотнениям при корректном подборе присадок. Главное преимущество – экологическая безопасность: пропиленгликоль имеет 3-й класс опасности (умеренно опасное вещество) и разлагается в природе за 20-30 дней.

Назначение и применение

Основное назначение пропиленгликолевых антифризов – использование в системах охлаждения, где критически важна нетоксичность:

- Пищевая промышленность: холодильные установки на производствах.

- Экологически чувствительные зоны: сельхозтехника, водный транспорт.

- Домашние системы: тепловые насосы, солнечные коллекторы, тёплые полы.

- Детские и медицинские учреждения: климатическое оборудование.

- Автомобили: преимущественно в новых моделях с рекомендацией производителя.

Важно: несмотря на меньшую токсичность, пропиленгликоль требует соблюдения мер безопасности при работе. Он не взаимозаменяем с этиленгликолевыми ОЖ без промывки системы и одобрения автопроизводителя из-за различий в вязкости и теплоёмкости.

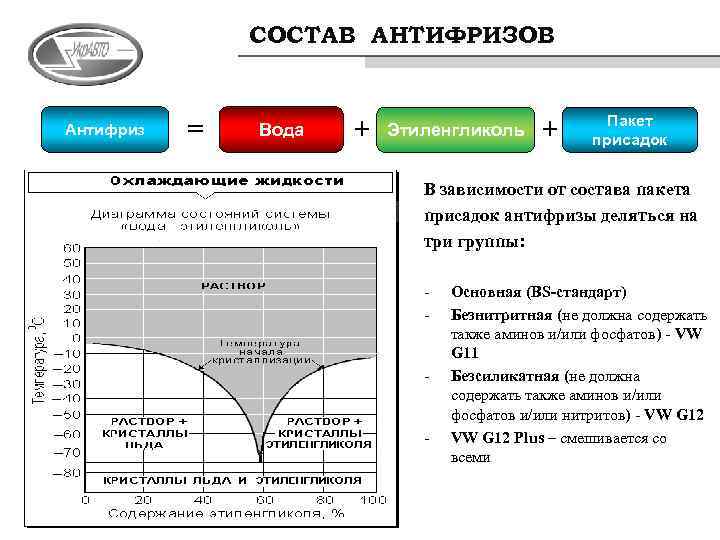

Классификация по химической основе: IAT, OAT, HOAT

Антифризы подразделяются на три ключевые категории по типу ингибиторов коррозии: IAT (неорганические), OAT (органические) и HOAT (гибридные). Химическая основа определяет эффективность защиты, срок службы и совместимость с материалами системы охлаждения.

Каждый тип имеет уникальный механизм действия присадок, влияющий на температурную стабильность, экологичность и требования к обслуживанию. Выбор антифриза требует учета спецификации производителя автомобиля.

Характеристики и назначение основных типов

IAT (Inorganic Acid Technology)

Состав: Этиленгликоль + неорганические ингибиторы (силикаты, фосфаты, нитраты, бораты).

Характеристики: Срок службы 2-3 года. Создают защитный слой по всей поверхности металлов. Высокая щелочность (pH 9-10.5). Подвержены выпадению силикатного геля при перегреве.

Назначение: Устаревшие двигатели с чугунными блоками и медными радиаторами (автомобили до 1990-х). Требуют регулярной замены. Цвета: синий, зеленый.

OAT (Organic Acid Technology)

Состав: Этиленгликоль/пропиленгликоль + карбоксилатные соли (органические кислоты). Без силикатов/фосфатов.

Характеристики: Срок службы 5-10 лет. Точечное подавление очагов коррозии без образования плёнки. Низкая электропроводность. Совместимость с алюминием.

Назначение: Современные двигатели (2000-е – н.в.) с алюминиевыми компонентами. Не подходят для старых систем со свинцовым припоем. Цвета: красный, оранжевый.

HOAT (Hybrid Organic Acid Technology)

Состав: Комбинация карбоксилатов с неорганическими ингибиторами (силикаты или фосфаты + нитриты).

Характеристики: Срок службы 3-5 лет. Двойной механизм защиты: барьерный слой + точечное ингибирование. Устойчивость к кавитации. Подтипы: Si-OAT (европейские), P-OAT (азиатские).

Назначение: Универсальное применение для двигателей 1995-2020 гг. Рекомендованы для систем с алюминиевыми радиаторами и гильзами. Цвета: желтый, фиолетовый, бирюзовый.

| Параметр | IAT | OAT | HOAT |

|---|---|---|---|

| Ключевые ингибиторы | Силикаты/фосфаты | Карбоксилаты | Карбоксилаты + силикаты/фосфаты |

| Защита алюминия | Слабая | Высокая | Оптимизированная |

| Совместимость | Только старые системы | Только современные системы | Широкий диапазон |

| Экологичность | Низкая | Высокая | Средняя |

Традиционные антифризы (IAT): нитритные присадки

Нитритные присадки (обычно в форме нитрита натрия – NaNO₂) являлись ключевым компонентом в составе традиционных антифризов класса IAT (Inorganic Acid Technology). Их основное назначение заключалось в формировании защитного слоя на внутренних поверхностях системы охлаждения, особенно на чугунных гильзах цилиндров двигателя и паяных соединениях радиаторов.

Механизм защиты основан на пассивации металлов: ионы нитрита адсорбируются на поверхности, создавая тонкую инертную оксидную пленку. Эта пленка эффективно предотвращает кавитационную эрозию (разрушение металла из-за схлопывания пузырьков пара) и подавляет коррозионные процессы, вызванные агрессивными компонентами охлаждающей жидкости.

Характеристики и особенности применения

Преимущества нитритных систем:

- Высокая эффективность против кавитационной коррозии гильз цилиндров из серого чугуна.

- Хорошая защита алюминиевых деталей и паяных швов при умеренных температурах.

- Относительно низкая стоимость присадки.

Недостатки и ограничения:

- Быстрое истощение присадки при высоких рабочих температурах (свыше 105°C), характерных для современных двигателей.

- Нестабильность: нитриты разлагаются под воздействием воздуха и тепла, образуя аммиак и другие газы, что снижает pH антифриза.

- Агрессивность к некоторым металлам (медь, латунь) при превышении концентрации.

- Несовместимость с современными антифризами OAT/HOAT, вызывающая выпадение гелеобразных осадков при смешивании.

Современное назначение: Нитритные IAT антифризы (Тосол А40М, А65М) сейчас применяются в основном в старых автомобилях с чугунными двигателями, не оборудованных алюминиевыми радиаторами. Их использование требует строгого соблюдения интервалов замены (каждые 2 года или 30-50 тыс. км пробега) из-за быстрого расхода присадок. В современных авто их заменяют на нитрит-содержащие HOAT (Hybrid OAT) составы, где нитрит комбинируется с карбоксилатными присадками для продления ресурса.

| Параметр | Характеристика |

|---|---|

| Типичная концентрация нитритов | 0,1 – 0,5% от массы концентрата |

| Цвет | Синий, бирюзовый, реже красный (для А65М) |

| Стандарт | ГОСТ 28084-89 (Тосол), BS 6580:1992 |

| Ключевой риск | Образование абразивных нитратных солей при разложении |

Важно: Использование нитритных антифризов в системах с серебряными пайками или компонентами из магниевых сплавов не рекомендуется из-за риска усиления коррозии. При переходе на OAT/HOAT обязательна тщательная промывка системы.

Карбоксилатные антифризы (OAT): защита от точечной коррозии

Карбоксилатные антифризы используют органические кислоты (карбоновые кислоты) в качестве ингибиторов коррозии. В отличие от традиционных составов, они не содержат силикатов, фосфатов, боратов или нитритов, что обеспечивает увеличенный срок службы (до 5–7 лет). OAT формируют адсорбционный защитный слой только в местах риска, не покрывая всю поверхность металла сплошной пленкой.

Защита от точечной коррозии достигается за счет точечной адсорбции карбоксилатных ингибиторов на микродефектах металла. Органические кислоты реагируют исключительно с очагами начинающейся коррозии, блокируя электрохимические реакции на анодных участках. Это предотвращает глубокое проникновение коррозии в материал, сохраняя целостность тонкостенных элементов (алюминиевых радиаторов, теплообменников).

Ключевые особенности механизма защиты OAT

- Избирательное действие: ингибиторы концентрируются только в зонах коррозионного повреждения.

- Минимальный расход присадок: защита активируется по требованию, замедляя истощение пакета.

- Совместимость с алюминием: эффективно подавляют питтинговую коррозию в системах с алюминиевыми компонентами.

- Отсутствие отложений: не образуют абразивных осадков, снижающих теплоотвод.

| Параметр | Влияние на защиту от точечной коррозии |

|---|---|

| Тип ингибиторов | Карбоксилаты (2-этилгексановая кислота, себациновая кислота) |

| pH стабильность | Поддерживает нейтрально-щелочной баланс (7.5–8.5), предотвращая кавитацию |

| Реактивность | Быстрая адсорбция на окисленных участках металла |

Важно: OAT несовместимы с некоторыми уплотнителями (EDM-резинки) и требуют применения специализированных охлаждающих жидкостей для старых двигателей. При смешивании с силикатными антифризами теряют защитные свойства.

Гибридные антифризы (HOAT): силикаты и карбоксилаты

Гибридные антифризы (HOAT - Hybrid Organic Acid Technology) объединяют в своем составе элементы двух основных технологий: неорганических ингибиторов (преимущественно силикатов) и органических карбоксилатных соединений. Эта комбинация направлена на использование сильных сторон каждого типа защиты. Силикаты обеспечивают быстрое формирование защитного слоя на всей поверхности системы охлаждения, особенно на алюминиевых деталях, предотвращая кавитацию и коррозию в первые моменты эксплуатации. Карбоксилаты, действуя точечно только в очагах уже начавшейся коррозии, обеспечивают долговременную защиту и стабильность состава.

Подобный симбиоз позволяет HOAT-антифризам сочетать надежную защиту алюминиевых компонентов (характерную для силикатных составов) с увеличенным сроком службы и высокой температурной стабильностью (свойственными карбоксилатным технологиям OAT). Однако наличие силикатов накладывает ограничения: они могут образовывать гелевые отложения или абразивный осадок при смешивании с некоторыми другими типами антифризов или при перегреве жидкости. Требования к качеству воды для разбавления также строже из-за риска выпадения силикатов в осадок.

Ключевые характеристики и назначение HOAT

Основное назначение гибридных антифризов – обеспечение комплексной защиты современных двигателей с разнородными металлами (алюминий, сталь, медь, припои) в системах охлаждения легковых и грузовых автомобилей. Они особенно востребованы производителями, требующими специфической силикатной защиты для алюминия, но желающими продлить интервал замены жидкости.

Отличительные особенности:

- Комбинированный пакет присадок: Силикаты (быстрая пассивация) + органические кислоты (OAT, долговременная точечная защита).

- Цвет: Чаще всего желтый (G11, G48), бирюзовый (G40), фиолетовый (G30++, G40), реже оранжевый. Важно: Цвет – маркетинг, всегда сверяйтесь с допусками производителя авто.

- Срок службы: До 5 лет или 250 000 км (больше, чем у классических силикатных, но меньше, чем у «чистых» OAT/Lobrid).

- Температурная стабильность: Высокая, благодаря органической компоненте.

- Экологичность: Нитриты, фосфаты, амины обычно отсутствуют или сильно ограничены.

Совместимость и применение: HOAT антифризы не универсальны. Существуют подтипы, различающиеся балансом силикатов и карбоксилатов:

| Подтип HOAT | Особенности состава | Типичные применения/спецификации |

|---|---|---|

| Si-OAT | Силикаты + карбоксилаты OAT | Европейские авто (часто VW G11, G12++, некоторые Mercedes, BMW) |

| P-OAT | Фосфаты (вместо силикатов) + карбоксилаты | Азиатские производители (Toyota, Hyundai, Kia - часто красный/розовый) |

| NOAT/Nap-Free | Силикаты + карбоксилаты, без нитритов/фосфатов | Некоторые американские грузовики и тяжелая техника |

Критические аспекты: Смешивание разных типов HOAT между собой или с OAT/IAT антифризами крайне не рекомендуется – это может привести к гелеобразованию, выпадению осадка и потере защитных свойств. Использование неподходящей воды (с высокой жесткостью) провоцирует выпадение силикатов. Требуется строгое соблюдение регламентов замены, указанных автопроизводителем.

Лобрид-технология (Si-OAT): премиум сегмент

Лобридные антифризы (Si-OAT) сочетают силикатную и органическую кислотную (OAT) технологии, формируя гибридный состав. Основу присадок составляют карбоксилатные соединения (соли органических кислот) с добавлением ограниченной дозы силикатов. Эта комбинация обеспечивает двойной механизм защиты: силикаты мгновенно создают барьерный слой на поверхностях системы охлаждения, а карбоксилаты точечно нейтрализуют очаги коррозии.

Ключевой особенностью Si-OAT является применение стабилизированных силикатов, предотвращающих гелеобразование и выпадение осадка. Технология исключает фосфаты, амины и нитриты, что снижает риск образования накипи и отложений. Ресурс таких антифризов достигает 200 000 км пробега или 5–7 лет эксплуатации благодаря замедленному расходу присадок.

Преимущества и характеристики

- Универсальная защита: эффективен для алюминиевых радиаторов, головок блоков, медных/латунных деталей и стальных патрубков.

- Термостабильность: сохраняет свойства при температурах от -40°C до +135°C без вспенивания.

- Экологичность: биоразлагаемая основа (моноэтиленгликоль) и отсутствие токсичных компонентов (бораты, нитриты).

- Совместимость: подходит для большинства современных авто (европейских, азиатских, американских), но требует проверки совместимости с некоторыми герметиками.

| Параметр | Значение |

|---|---|

| Цвет | Фиолетовый, синий, реже – желтый (зависит от производителя) |

| Стандарты | VW TL 774-G, BMW GS 94000, MB 325.3, Renault 41-01-001 |

| Температура кристаллизации | -37°C (концентрат до -65°C) |

Назначение: Применяется в высоконагруженных двигателях с алюминиевыми компонентами (турбированные, гибридные, дизельные силовые установки), а также в системах с "сухими" гильзами цилиндров. Рекомендован для автомобилей премиум-брендов (Audi, BMW, Mercedes-Benz) и новых моделей азиатских марок после 2015 года выпуска.

Цвета антифризов: принцип классификации по стандартам

Цвет антифриза не регламентируется международными стандартами и служит исключительно для визуальной идентификации продукта потребителем. Производители используют красители для обозначения типа технологии, предотвращения смешивания несовместимых составов и упрощения контроля уровня жидкости в бачке.

Несмотря на отсутствие жестких правил, в автомобильной промышленности сложились общепринятые цветовые схемы, привязанные к технологическим стандартам. Ключевыми ориентирами являются спецификации концерна Volkswagen (G-серия), которые стали отраслевым эталоном для большинства производителей охлаждающих жидкостей.

Классификация по стандартам Volkswagen

| Стандарт | Цвет | Состав | Характеристики | Назначение |

|---|---|---|---|---|

| G11 | Синий/Зеленый | Этиленгликоль, неорганические ингибиторы (силикаты, нитриты) | Образование защитного слоя на металле. Срок службы 2-3 года | Автомобили до 1996 года с латунными и медными радиаторами |

| G12 | Красный/Розовый | Этиленгликоль, органические ингибиторы (карбоксилаты) | Локализует коррозию точечно. Срок службы до 5 лет | Автомобили 1996-2001 гг. с алюминиевыми компонентами |

| G12+ | Красный/Фиолетовый | Гибридный: карбоксилаты + силикаты | Комбинированная защита. Совместим с G11 и G12 | Универсальное применение для двигателей 2001-2005 гг. |

| G12++ | Фиолетовый | Лобридный: карбоксилаты + органические соли | Увеличенный срок службы (до 10 лет), высокая термостабильность | Современные высоконагруженные двигатели (после 2005 г.) |

| G13 | Оранжевый/Желтый | Пропиленгликоль, лобридные присадки | Экологичность, низкая токсичность, биоразлагаемость | Новые модели с системами регенерации (с 2012 г.) |

Важные замечания:

- Азиатские производители часто используют собственную цветовую маркировку: Toyota – красный, Mitsubishi – зеленый, Hyundai – желтый

- Американские антифризы (Dex-Cool) традиционно окрашиваются в оранжевый цвет

- Смешивание жидкостей разных цветов ведет к выпадению осадка и потере свойств

Температура замерзания: как концентрация влияет на защиту

Температура замерзания антифриза напрямую зависит от концентрации этиленгликоля (или пропиленгликоля) в водном растворе. Чистая вода замерзает при 0°C, а чистый этиленгликоль – при -13°C. Однако при смешивании этих компонентов в определенных пропорциях происходит значительное снижение температуры кристаллизации смеси по сравнению с исходными веществами. Это явление объясняется образованием водородных связей между молекулами воды и гликоля, что препятствует формированию кристаллической решетки льда.

Оптимальная защита достигается при концентрации гликоля от 40% до 70%. При этом минимальная температура замерзания наблюдается при соотношении гликоль/вода ≈ 60/40% – для этиленгликоля это около -60°C, для пропиленгликоля -50°C. Превышение или снижение концентрации относительно этого диапазона приводит к повышению температуры замерзания раствора. Слишком низкая концентрация гликоля (менее 30%) не обеспечивает достаточной защиты от замерзания, а избыточная (более 70%) повышает вязкость и ухудшает теплоотвод.

Ключевые закономерности

- Низкая концентрация (менее 30% гликоля): Замерзание при -15°C...-20°C. Риск образования кристаллов льда и повреждения системы охлаждения.

- Оптимальная концентрация (50-60% гликоля): Максимальная защита (до -50°C...-60°C). Стабильное состояние раствора без кристаллизации.

- Высокая концентрация (более 70% гликоля): Температура замерзания повышается до -30°C...-20°C. Рост вязкости, снижение эффективности охлаждения двигателя.

| Концентрация гликоля, % | Температура замерзания (этиленгликоль), °C | Температура замерзания (пропиленгликоль), °C |

|---|---|---|

| 20% | -10 | -8 |

| 40% | -25 | -20 |

| 50% | -40 | -33 |

| 60% | -55 | -48 |

| 70% | -35 | -30 |

| 90% | -15 | -12 |

Помимо гликоля, на температуру замерзания влияют присадки (ингибиторы коррозии, стабилизаторы), но их доля в составе незначительна (3-7%). Для поддержания расчетной защиты категорически запрещается разбавлять концентрат водой "на глаз" – необходимо строго следовать инструкциям производителя и использовать ареометр или рефрактометр для проверки плотности раствора.

Температура кипения: предотвращение перегрева двигателя

Температура кипения антифриза – критический параметр, определяющий его способность сохранять жидкое состояние под воздействием высоких температур в двигателе. Чем выше этот показатель, тем эффективнее охлаждающая жидкость отводит избыточное тепло от деталей силового агрегата, предотвращая их термическое повреждение и деформацию.

Базовый состав напрямую влияет на температурные характеристики: этиленгликолевые антифризы закипают при 106-110°C при атмосферном давлении, а пропиленгликолевые – при 110-118°C. Однако ключевую роль играют присадки и система герметизации, создающие повышенное давление в контуре охлаждения. При давлении 1.1-1.5 атм температура кипения стандартного антифриза повышается до 120-130°C, что обеспечивает стабильную работу двигателя даже в экстремальных условиях.

Факторы, влияющие на защиту от перегрева

- Концентрация основы: Повышение доли гликоля (до 60-70%) увеличивает температуру кипения, но требует точного соблюдения пропорций при разбавлении водой.

- Качество присадок: Органические (OAT) и гибридные (HOAT) составы формируют термостабильную защитную пленку, снижающую локальный перегрев ("паровые пробки").

- Состояние системы охлаждения: Неисправность клапана крышки расширительного бачка или утечки снижают давление, резко уменьшая температуру кипения.

- Чистота раствора: Загрязнение маслом, накипью или использование жесткой воды ухудшает теплоотдачу и способствует перегреву.

| Тип антифриза | Температура кипения (атмосферное давление) | Температура кипения (в системе под давлением 1.5 атм) |

|---|---|---|

| G11/G12 (этиленгликоль 50%) | 106-108°C | 125-128°C |

| G13 (пропиленгликоль 50%) | 110-118°C | 130-135°C |

| Концентрат (100% гликоль) | 160-200°C* | Не применимо (требует разбавления) |

*Концентрат не используется в чистом виде из-за чрезмерной вязкости и низкой теплоемкости. Максимальные эксплуатационные характеристики достигаются при смешивании с дистиллированной водой в пропорции 1:1.

Своевременная замена антифриза (каждые 2-5 лет в зависимости от типа) и контроль герметичности системы – обязательные условия для поддержания расчетной температуры кипения. Использование неподходящей или деградировавшей охлаждающей жидкости снижает порог кипения на 15-20°C, провоцируя закипание в пробках, бульканье в печке и риск капитального ремонта двигателя из-за перегрева.

Антикоррозийные свойства присадок для металлов

Антикоррозийные присадки в антифризах формируют на поверхностях металлических компонентов системы охлаждения защитные барьерные слои. Эти слои физически изолируют металл от прямого контакта с агрессивной жидкостью, блокируя электрохимические реакции окисления. Без такой защиты теплообменники, патрубки, помпы и радиаторы быстро разрушаются под воздействием гликолевой основы и растворённых кислот.

Эффективность присадок определяется их способностью адаптироваться к разнородным металлам в контуре охлаждения. Они должны одновременно подавлять коррозию алюминиевых сплавов в современных радиаторах, защищать сталь гильз цилиндров, предотвращать декапирование медных деталей и замедлять эрозию свинцово-оловянных припоев. Несбалансированный состав присадок провоцирует локальную коррозию или кавитацию.

Ключевые типы присадок и их специфика

Основные категории антикоррозионных присадок по механизму действия:

- Пассивирующие (ингибиторы): Создают нерастворимые оксидные плёнки на поверхности. Примеры:

- Силикаты – для алюминия

- Нитриты – для чугуна и стали

- Адсорбционные: Молекулы присадок химически связываются с металлом, образуя мономолекулярный слой. Применяются триазолы для меди и латуни.

- Карбоксилатные (органические кислоты, OAT): Точечно воздействуют на очаги коррозии без образования толстого слоя, увеличивая срок службы антифриза.

| Металл | Уязвимость | Оптимальные присадки |

|---|---|---|

| Алюминий | Щелевая коррозия, питтинг | Карбоксилаты, силикаты, фосфаты |

| Сталь/Чугун | Общая коррозия, кавитация | Нитриты, молибдаты, бораты |

| Медь/Латунь | Децинкификация, растрескивание | Бензотриазол, меркаптобензотиазол |

| Припой (Pb-Sn) | Вымывание олова | Силикаты, фосфаты в комбинации с боратами |

Современные гибридные технологии (HOAT, Si-OAT) комбинируют силикаты/фосфаты с карбоксилатами для универсальной защиты. Критический параметр – поддержание щелочного pH (7.5–11.0), обеспечиваемого буферными присадками, такими как бораты или фосфаты. Превышение концентрации присадок вызывает абразивный износ помпы, а недостаток – ускоренную деградацию металлов.

Защита алюминиевых компонентов системы охлаждения

Алюминиевые детали радиаторов, головок блоков цилиндров и теплообменников крайне уязвимы к электрохимической коррозии в водно-гликолевой среде. Недостаточная защита приводит к образованию каверн, коррозионных отложений и потере герметичности, особенно в зонах высоких температур и механических напряжений.

Эффективная защита достигается за счет формирования стабильного пассивирующего слоя на поверхности металла. Этот слой блокирует доступ агрессивных ионов и кислорода к алюминию. Ключевую роль играет корректный пакет присадок в составе антифриза, предотвращающий как равномерную коррозию, так и локальные виды разрушения (питтинг, щелевую коррозию).

Методы защиты и требования к антифризам

Основные механизмы защиты включают:

- Ингибирование коррозии – силикатные, карбоксилатные или гибридные присадки образуют на алюминии адсорбционную пленку или осаждают защитный слой оксидов.

- Буферизация pH – поддержание щелочной среды (pH 7.5–10.5) для замедления кислотной коррозии.

- Подавление кавитации – специальные присадки снижают разрушительное воздействие микрогидроударов.

Требования к современным антифризам:

- Совместимость с алюминиевыми сплавами по стандартам ASTM D4340 или ISO 9227.

- Содержание силикатов < 500 ppm (в гибридных составах) для исключения абразивного износа.

- Наличие органических кислот (карбоксилатов) для точечной защиты зон термического стресса.

- Отсутствие агрессивных анионов (хлоридов, сульфатов – нормируется < 50 ppm).

| Вид антифриза | Защита алюминия | Особенности |

|---|---|---|

| Традиционный (IAT) | Силикатная пленка | Риск абразивного износа, требует частой замены |

| Карбоксилатный (OAT) | Адсорбция карбоксилатов | Долговременная защита без пленкообразования |

| Гибридный (HOAT) | Комбинация силикатов и карбоксилатов | Быстрая начальная защита + долгий срок службы |

Критически важно использовать антифризы, специально одобренные производителем оборудования. Несовместимые составы могут провоцировать коррозию гальванических пар (алюминий-медь/припой) или деградацию силикатных гелей.

Противопенные и стабилизирующие добавки

Противопенные присадки предотвращают образование устойчивой пены при циркуляции антифриза в системе охлаждения. Пена снижает эффективность теплоотвода, вызывает кавитацию насоса и неравномерный прогрев двигателя. Основой таких добавок служат силиконы (полиорганосилоксаны) или органические полимеры, которые разрушают пузырьки воздуха на поверхности жидкости. Их концентрация строго дозируется (0,001–0,01% от объёма), так как избыток ухудшает теплопередачу.

Стабилизирующие компоненты защищают ингибиторы коррозии и другие функциональные присадки от термического разложения и окисления под воздействием высоких температур и кислорода. Они продлевают срок службы антифриза, предотвращают выпадение осадка и образование абразивных частиц. К ним относятся производные бензотиазола, меркаптобензотиазола (MBT) и органические стабилизаторы, связывающие свободные радикалы и ионы металлов.

Ключевые функции и характеристики

- Совместимость с основами: Добавки должны растворяться в этиленгликоле/пропиленгликоле без расслаивания.

- Термостабильность: Сохранение свойств при температурах до +135°C в зоне цилиндров.

- Химическая инертность: Отсутствие реакций с металлами, резиной, пластиками системы охлаждения.

| Тип добавки | Основные соединения | Последствия отсутствия |

|---|---|---|

| Противопенные | Полидиметилсилоксаны, акрилатные сополимеры | Воздушные пробки, перегрев двигателя, кавитация помпы |

| Стабилизирующие | Бензотиазол, толутриазол, нитриты (в гибридных составах) | Разложение присадок, коррозия, гелеобразование антифриза |

Важно: Несбалансированное сочетание стабилизаторов и противопенных агентов может нейтрализовать действие ингибиторов коррозии. В современных антифризах (G12+, G13) применяются комплексные органические стабилизаторы, не содержащие силикатов и фосфатов.

Совместимость с резиновыми и пластиковыми деталями

Антифризы напрямую контактируют с резиновыми уплотнителями, шлангами и пластиковыми элементами системы охлаждения (бачок, патрубки, корпус термостата). Химический состав охлаждающей жидкости критически влияет на их целостность и срок службы.

Несовместимость проявляется в разбухании, растрескивании, потере эластичности резины или деформации/разрушении пластиков. Это приводит к течам, разгерметизации системы и поломкам двигателя. Выбор антифриза с правильными присадками и основой предотвращает такие проблемы.

Факторы совместимости

Ключевые аспекты взаимодействия антифризов с материалами:

- Основа антифриза:

- Этиленгликоль (EG): Агрессивен к некоторым резинам и пластикам. Требует усиленных ингибиторов коррозии.

- Пропиленгликоль (PG): Менее агрессивен, лучше совместим с эластомерами, но дороже.

- Пакет присадок (ингибиторы коррозии):

- Силикатные (Traditional, IAT): Могут образовывать абразивные отложения, повреждающие уплотнения.

- Карбоксилатные (OAT): Лучшая совместимость с современными пластиками и резинами (EPDM), но могут быть агрессивны к некоторым силиконовым уплотнениям и припоям.

- Гибридные (HOAT, Si-OAT): Компромиссный вариант, сочетающий силикаты и карбоксилаты для широкой совместимости.

- Лобридные (POAT, SOAT): Содержат минеральные ингибиторы + органические кислоты. Оптимальны для современных материалов.

- Типы резин:

Материал Устойчивость Риски EPDM (Этилен-пропилен) Высокая (OAT, HOAT, Lobrid) Разрушение от минеральных масел и гликолей старых типов (IAT) Силикон Низкая Набухание от OAT-антифризов Nitrile (Buna-N) Умеренная (IAT) Деградация от современных OAT/Lobrid Neoprene Умеренная Стареет под воздействием высоких температур и гликолей - Типы пластиков:

- Полиамиды (PA, нейлон): Хорошая стойкость ко всем типам антифризов.

- Полипропилен (PP): Устойчив к гликолям и присадкам при нормальных температурах.

- Полиэтилен (PE): Может набухать при длительном контакте с гликолем.

- ABS-пластик: Чувствителен к некоторым органическим кислотам в OAT.

Важно: Производители автомобилей указывают спецификацию антифриза (G11, G12, G12+, G13, Dex-Cool и т.д.), учитывающую совместимость с материалами конкретной системы охлаждения. Смешивание несовместимых типов охлаждающих жидкостей ухудшает защитные свойства и повышает риски повреждения резины и пластика.

Срок службы разных типов антифризов (2-10 лет)

Срок эксплуатации антифриза напрямую зависит от его химической основы и пакета присадок. Производители указывают интервалы замены, исходя из лабораторных испытаний и состава, но реальная долговечность корректируется условиями эксплуатации: температурными нагрузками, состоянием системы охлаждения и качеством самого продукта.

Пренебрежение регламентом замены приводит к деградации присадок, потере антикоррозийных свойств и риску образования отложений. Это провоцирует коррозию радиатора, помпы и рубашки двигателя, снижая ресурс силового агрегата.

Классификация по сроку службы

| Тип антифриза | Технология | Срок службы | Ключевые особенности |

|---|---|---|---|

| Традиционный (IAT) | Неорганические присадки (силикаты/фосфаты) | 2-3 года | Требует частой замены, образует защитный слой на поверхностях |

| Гибридный (HOAT) | Комбинация органических кислот и неорганики | 3-5 лет | Сбалансированная защита, совместим с разными материалами |

| Карбоксилатный (OAT) | Органические кислоты (без силикатов) | 5-10 лет | Локализует коррозию точечно, стабилен при высоких температурах |

| Лобридный (Lobrid) | OAT + минеральные присадки в малых дозах | до 10 лет | Быстрое формирование защиты, продленный ресурс для современных двигателей |

Важные факторы влияния:

- Концентрация: Неразбавленный антифриз хранится дольше готового раствора

- Герметичность системы: Контакт с воздухом ускоряет окисление

- Перегрев двигателя: Температуры выше 110°C разрушают присадки

Даже для антифризов класса OAT и Lobrid рекомендуется ежегодная проверка плотности и состояния жидкости. При появлении осадка, изменении цвета или запаха – замена обязательна вне зависимости от срока службы.

Опасность смешивания несовместимых составов

Смешивание разных типов антифризов (например, силикатного и карбоксилатного) провоцирует химические реакции между присадками. Это приводит к образованию нерастворимых осадков в виде хлопьев или гелеобразной массы. Такие отложения забивают каналы системы охлаждения, радиатор и термостат, нарушая циркуляцию жидкости и теплообмен.

Агрессивные продукты распада присадок ускоряют коррозию металлических компонентов (алюминиевых головок блока, радиаторов, патрубков) и разрушение резиновых уплотнений. Снижается устойчивость смеси к перепадам температур, что может вызвать замерзание или закипание жидкости в критических режимах работы двигателя.

Основные последствия смешивания

- Потеря защитных свойств: Нейтрализация ингибиторов коррозии и антикавитационных присадок.

- Абразивный износ: Твердые частицы осадка действуют как абразив, повреждая помпу и стенки гильз.

- Перегрев двигателя: Снижение эффективности охлаждения из-за засорения каналов и ухудшения теплоотдачи.

- Разгерметизация системы: Разбухание или растрескивание резиновых патрубков и прокладок.

Важно: Даже антифризы одного цвета (например, G11 и G12+) могут быть несовместимы из-за различий в химической основе. Для долива допустимо использовать только идентичный по спецификации состав или универсальный антифриз с пометкой "совместим со всеми типами". При полной замене жидкости система требует промывки дистиллированной водой.

Диагностика состояния: изменение цвета и осадок

Изменение первоначального цвета антифриза (например, с ярко-зеленого на бурый, с красного на оранжевый или с синего на мутно-серый) служит важным индикатором деградации охлаждающей жидкости. Это происходит из-за разрушения ингибиторов коррозии, окисления этиленгликоля под воздействием высоких температур и накопления продуктов распада присадок. Потеря прозрачности и насыщенности тона сигнализирует о критическом снижении защитных свойств состава.

Образование взвеси или плотного осадка на дне расширительного бачка, патрубков или радиатора указывает на несовместимость антифризов при смешивании, выпадение отработавших присадок из раствора или активную коррозию металлических компонентов системы. Осадок часто имеет желеобразную консистенцию либо форму хлопьев и кристаллов, блокирующих тонкие каналы радиатора и помпы, что провоцирует локальные перегревы и ускоренный износ.

Интерпретация визуальных признаков

- Коричневый или ржавый оттенок – признак коррозии стальных или чугунных деталей (блок цилиндров, головка блока).

- Маслянистая пленка на поверхности – свидетельство попадания моторного масла через поврежденную прокладку ГБЦ.

- Белые хлопья – результат смешивания антифризов на разных технологических основах (силикатных с карбоксилатными).

- Песчанистый осадок – выкристаллизовавшиеся соли жесткости из некачественной воды или разрушенные абразивные присадки.

| Визуальный признак | Вероятная причина | Риски для системы |

|---|---|---|

| Помутнение без осадка | Начальная стадия распада присадок, попадание водопроводной воды | Снижение антикоррозионной защиты |

| Густой шлам в нижних точках системы | Окончание срока службы антифриза, перегрев жидкости | Закупорка радиатора, отказ термостата |

| Металлический блеск в жидкости | Активная кавитация гильз цилиндров, эрозия алюминиевых деталей | Разрушение помпы, прокладок |

Обнаружение данных симптомов требует немедленной замены антифриза с обязательной промывкой системы. Игнорирование изменений цвета и появления отложений приводит к снижению теплоотвода, коррозионному разрушению металлов и керамических уплотнений, а также преждевременному выходу из строя водяного насоса и радиатора.

Проверка плотности ареометром для определения концентрации

Ареометр измеряет плотность охлаждающей жидкости, которая напрямую зависит от концентрации этиленгликоля или пропиленгликоля в смеси с водой. Принцип основан на законе Архимеда: прибор погружается в жидкость до отметки, соответствующей её удельному весу. Шкала калибруется в единицах плотности (г/см³) или сразу в градусах Цельсия, указывая температуру замерзания.

Для корректных измерений антифриз должен иметь рабочую температуру (+15...+25°C). Холодный состав даст завышенные показания плотности, горячий – заниженные. Перед забором пробы ёмкость тщательно встряхивают для устранения расслоения компонентов. Ареометр погружают в жидкость вертикально, не касаясь стенок сосуда.

Порядок выполнения замеров

- Откройте расширительный бачок или радиатор при остывшем двигателе.

- Наберите пробу в колбу ареометра через резиновую грушу.

- Дождитесь стабилизации поплавка в неподвижной жидкости.

- Снимите показания по шкале на границе мениска.

Интерпретация результатов:

- Высокая плотность (1.065-1.085 г/см³) – избыток концентрата, риск кристаллизации при -60°C и снижения теплоёмкости

- Оптимальная плотность (1.055-1.065 г/см³) – концентрация ~50%, защита до -40°C

- Низкая плотность (<1.050 г/см³) – недостаток присадок, опасность замерзания при -20°C и коррозии

Важно! Показания искажаются при загрязнении электролитом или маслом. Для гибридных антифризов с органическими присадками метод требует корректировки по таблицам производителя.

Правила разбавления концентрата дистиллированной водой

Концентрат антифриза требует обязательного разбавления дистиллированной водой перед заливкой в систему охлаждения. Использование неразбавленного концентрата недопустимо, так как его теплопроводность и низкотемпературные свойства не соответствуют требованиям для эффективной работы двигателя.

Процесс смешивания должен выполняться строго до заливки в систему. Попытки разбавлять концентрат непосредственно в радиаторе или расширительном бачке приводят к неравномерному распределению компонентов и некорректному формированию защитных свойств готового раствора.

Ключевые аспекты разбавления

Соблюдение правил смешивания обеспечивает:

- Требуемую температуру кристаллизации: Зависит от пропорции концентрата и воды.

- Оптимальную теплоемкость: Влияет на эффективность отвода тепла от двигателя.

- Стабильность защитных свойств: Предотвращает коррозию, кавитацию и разрушение уплотнений.

Пропорции смешивания

Необходимое соотношение зависит от:

- Минимальных зимних температур в регионе эксплуатации.

- Рекомендаций производителя антифриза (указаны на таре).

| Концентрат : Вода | Температура замерзания (°C) | Температура кипения (°C) |

|---|---|---|

| 1 : 1 (50% / 50%) | -35 ... -40 | +130 ... +140 |

| 2 : 1 (67% / 33%) | -65 ... -70 | +160 ... +170 |

| 1 : 2 (33% / 67%) | -15 ... -20 | +100 ... +110 |

Примечание: Точные значения зависят от химической основы концентрата (OAT, HOAT, IAT).

Технология смешивания

- Используйте только дистиллированную или деионизированную воду. Водопроводная вода содержит соли, вызывающие накипь и коррозию.

- Подготовьте чистую емкость (канистру, ведро).

- Сначала налейте расчетный объем дистиллированной воды.

- Добавьте необходимое количество концентрата.

- Тщательно перемешайте до получения однородного раствора.

- Заливайте готовую смесь в охлаждающую систему.

Важно! Избегайте смешивания антифризов разных классов (OAT, HOAT, IAT) и цветов без подтвержденной совместимости. Не используйте концентрат с истекшим сроком годности.

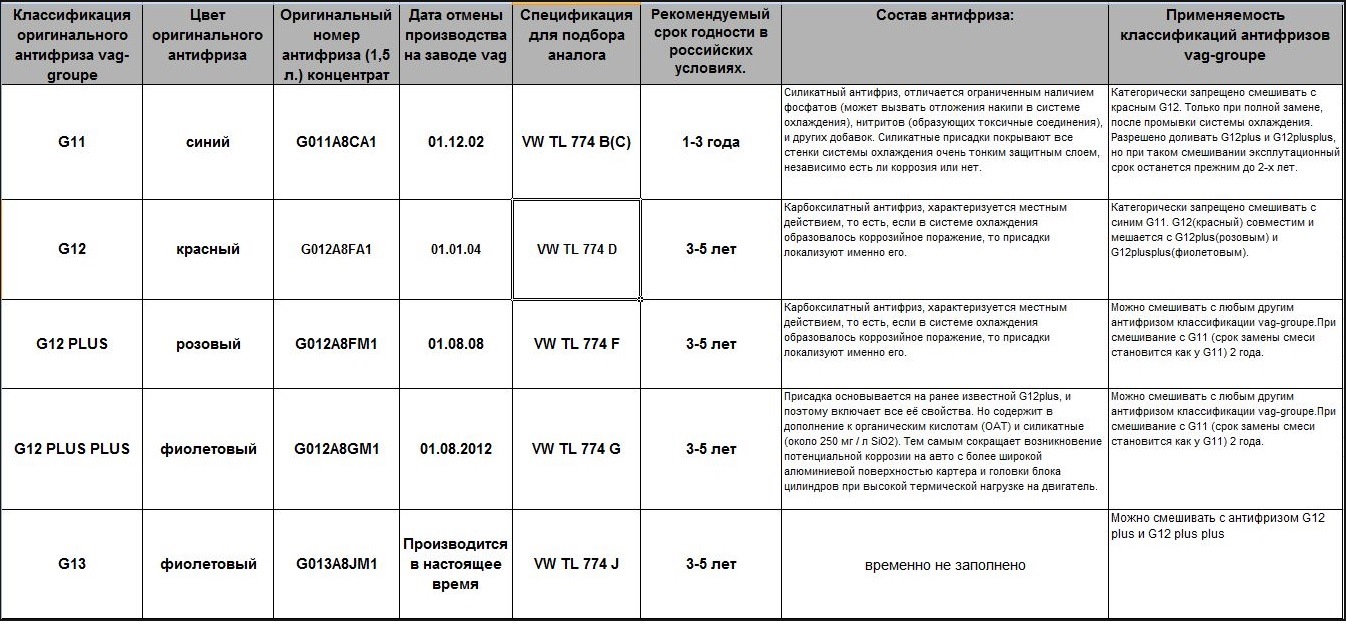

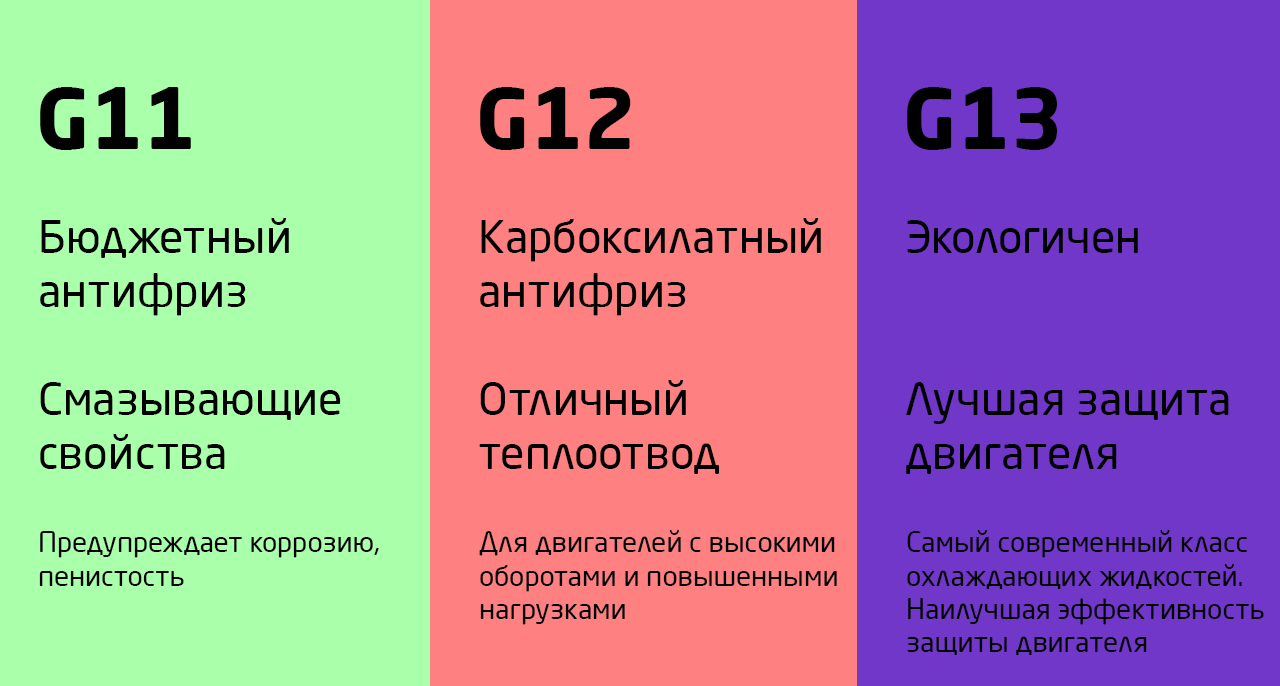

Спецификации производителей: G11, G12, G12++, G13

Спецификации антифризов G11, G12, G12++ и G13, изначально введенные концерном Volkswagen, стали отраслевым стандартом для классификации охлаждающих жидкостей. Они определяют состав, технологию защиты и совместимость с материалами двигателя, обеспечивая единые критерии выбора для разных типов автомобилей.

Каждая спецификация соответствует конкретной технологии изготовления и химическому составу, что напрямую влияет на срок службы, температурный диапазон и защитные свойства. Отклонение от рекомендаций производителя транспортного средства может привести к повреждению патрубков, радиатора или уплотнителей.

Ключевые характеристики спецификаций

- G11 (традиционная, гибридная): Силикатно-нитритная основа (IAT). Содержит силикаты для защиты алюминия и нитриты для защиты чугуна. Цвет – синий/зеленый. Срок службы: 2-3 года. Применяется в старых авто (до ~1996 г.).

- G12 (карбоксилатная, OAT): Органические кислоты без силикатов. Формирует точечную защиту на очагах коррозии. Цвет – красный/розовый. Срок службы: до 5 лет. Совместим с медью и латунью. Для авто 1996–2001 гг. выпуска.

- G12++ (гибридная, Lobrid): Комбинация OAT и ограниченного числа силикатов (SOAT). Улучшенная защита алюминия при высоких температурах. Цвет – фиолетовый/сиреневый. Срок службы: до 5 лет. Полная совместимость с G11 и G12. Для современных бензиновых и дизельных двигателей.

- G13 (гибридная): Основа – пропиленгликоль (менее токсичен vs этиленгликоль в G11-G12++). Технология Lobrid (OAT + силикаты). Цвет – оранжевый/желтый. Срок службы: до 5 лет. Экологичная замена G12++ для авто с 2012 г.

| Спецификация | Основа | Цвет | Срок службы (лет) | Ключевое применение |

|---|---|---|---|---|

| G11 | Силикаты + нитриты (IAT) | Синий/зеленый | 2-3 | Авто до 1996 г. |

| G12 | Органические кислоты (OAT) | Красный | 5 | Авто 1996–2001 гг. |

| G12++ | OAT + силикаты (SOAT) | Фиолетовый | 5 | Современные двигатели (бензин/дизель) |

| G13 | Пропиленгликоль + Lobrid | Оранжевый | 5 | Евро-стандарты (с 2012 г.) |

Важно: Смешивание разных классов (особенно G11 с G12/G13) вызывает образование геля и засорение системы охлаждения. Переход на новую спецификацию требует промывки. G12++ и G13 взаимозаменяемы благодаря схожей технологии Lobrid.

Тосол: особенности отечественных стандартов

Тосол – это не просто синоним антифриза, а конкретное торговое название охлаждающей жидкости, разработанной в СССР для автомобилей ВАЗ взамен итальянского Paraflu. Его создание и стандартизация были продиктованы спецификой отечественных двигателей, материалов системы охлаждения (латунь, медь, сталь, алюминий, припои) и климатических условий. Основным документом, регламентирующим его свойства долгое время, являлся ГОСТ 28084-89 "Жидкости охлаждающие низкозамерзающие. Общие технические условия".

Ключевая особенность Тосола, отраженная в стандартах – использование в качестве основы моноэтиленгликоля (МЭГ) и определенного пакета присадок (в основном неорганических – силикаты, нитриты, фосфаты, бораты, амины), формирующих на металлических поверхностях защитный антикоррозионный слой. Цвет (традиционно синий для Тосола А-40, красный для Тосола А-65) служил индикатором типа и температуры замерзания, а не класса присадок, как в западных системах классификации (G11, G12 и т.д.).

Характеристики и маркировка по ГОСТ

Отечественные стандарты (ГОСТ 28084-89, позже обновленный до ГОСТ 28084-2009) определяют Тосол по следующим ключевым параметрам и обозначению:

- Основа: Моноэтиленгликоль (реже, для удешевления, допускался моно- или дипропиленгликоль, но с ухудшением характеристик).

- Тип присадок: Преимущественно неорганические (силикатные, нитритные и др.), образующие защитный слой на всей поверхности.

- Маркировка (Пример: Тосол А-40 М):

- "А" - автомобильный.

- "40" - температура начала кристаллизации (замерзания) в градусах Цельсия.

- "М" - модернизированный (с улучшенным пакетом присадок).

- "65" (в марке Тосол А-65) - температура замерзания -65°C (концентрированный вариант для разбавления или использования в условиях Крайнего Севера).

- Цвет: Синий (реже зеленый) для Тосола А-40 (-40°C), Красный (или малиновый) для Тосола А-65 (-65°C). Цвет - краситель, служащий для индикации утечек и различия марок, но не определяющий тип присадок.

- Плотность: Контрольный параметр, косвенно указывающий на концентрацию гликоля и температуру замерзания.

- Щелочное число: Показатель запаса антикоррозионных присадок.

- Коррозионное воздействие на металлы: Строго нормируется на пластинах из различных металлов.

- Вспениваемость и устойчивость к вспениванию.

- Водородный показатель (pH): Обычно находится в пределах 7.5 - 11.0.

Основное назначение Тосола, согласно отечественным стандартам, – обеспечение эффективного отвода тепла от двигателя, предотвращение замерзания охлаждающей жидкости в зимний период, защита металлических деталей системы охлаждения от коррозии и кавитации, а также предотвращение набухания резиновых уплотнений.

| Параметр | Тосол А-40 | Тосол А-65 (Концентрат) |

|---|---|---|

| Температура начала кристаллизации, °C | -40 | -65 |

| Температура кипения (при давлении 101.3 кПа), °C, не ниже | 108 | 110 |

| Плотность при 20°C, г/см³ | 1.065 - 1.085 | 1.085 - 1.100 |

| Основной цвет | Синий (реже зеленый) | Красный (малиновый) |

| Типичное применение | Готовая к применению жидкость для умеренного климата | Концентрат для разбавления дистиллированной водой до нужной температуры замерзания или для экстремально холодного климата |

Важно: Современные Тосолы, даже выпускаемые по ГОСТ, могут иметь усовершенствованные пакеты присадок (иногда гибридные). Однако их принципиальное отличие от "классических" карбоксилатных антифризов (G12, G12+) по механизму защиты (барьерный слой vs ингибирование очагов коррозии) и совместимости материалов сохраняется. Смешивание Тосола с антифризами других типов (особенно карбоксилатными) крайне не рекомендуется из-за риска выпадения осадка и потери защитных свойств.

Тосол остается актуальным для многих старых отечественных автомобилей, чьи системы охлаждения изначально рассчитаны на его специфику. При выборе необходимо обращать внимание на соответствие действующему ГОСТ 28084-2009 и репутацию производителя, так как рынок наводнен низкокачественными подделками. Этиленгликоль токсичен, требует осторожного обращения и утилизации.

Подбор антифриза для дизельных и бензиновых двигателей

Основным критерием выбора является соответствие техническим требованиям конкретного двигателя. Универсальные антифризы класса G12+/G12++ часто подходят для обоих типов, но существуют нюансы, обусловленные различиями в рабочих режимах и конструкционных материалах.

Производители двигателей указывают спецификации антифриза в руководстве по эксплуатации (например, VW TL 774, Ford WSS-M97B57-D). Игнорирование этих требований ведет к риску коррозии, кавитации или перегрева. Ключевые отличия касаются устойчивости к высоким температурам и химическому воздействию продуктов сгорания.

Ключевые аспекты подбора

Общие требования для всех двигателей:

- Соответствие допускам производителя авто

- Защита от коррозии алюминиевых, стальных и медных компонентов

- Совместимость с уплотнителями (резина, силикон)

Специфика для бензиновых двигателей:

- Акцент на термостабильность при температуре до +110°C

- Защита от электрохимической коррозии в системах с медными радиаторами

- Предотвращение образования отложений в узких каналах ГБЦ

Специфика для дизельных двигателей:

- Критична устойчивость к высокотемпературной кавитации гильз цилиндров

- Повышенная защита алюминиевых деталей (головка блока, теплообменники)

- Стойкость к загрязнению сажей и сернокислотным соединениям

- Усиленные требования к температуре кипения (часто >120°C)

| Параметр | Дизельный двигатель | Бензиновый двигатель |

|---|---|---|

| Приоритетная защита | Кавитация гильз, алюминиевые компоненты | Термостабильность, медные радиаторы |

| Типичные классы | G13, G12evo, Heavy Duty | G11, G12, G12+ |

| Риски при ошибке выбора | Разрушение гильз, коррозия турбокомпрессора | Перегрев, электрокоррозия радиатора |

Для современных двигателей с алюминиевыми блоками и турбонаддувом (особенно дизельных) обязательны антифризы с продленным сроком службы (Lobrid - G12++, G13). Смешивание разных классов снижает защитные свойства, даже при совпадении цвета.

Требования к охлаждающим жидкостям в гибридных авто

Гибридные силовые установки предъявляют повышенные требования к охлаждающим жидкостям из-за наличия высоковольтных компонентов (электродвигатели, инверторы, батареи) и сложных тепловых режимов. Традиционные антифризы могут не обеспечивать необходимую электропроводность или устойчивость к электрическим полям, что создает риски коррозии и пробоев.

Ключевым отличием является необходимость электроизоляционных свойств для предотвращения утечек тока через жидкость. Требуется строгий контроль состава для минимизации ионной проводимости и обеспечения совместимости с неметаллическими материалами (уплотнения, пластиковые каналы). Также критична стабильность при длительном контакте с медью и алюминием в условиях высокого напряжения.

Специфические характеристики и состав

Обязательные параметры:

- Сверхнизкая электропроводность (менее 200 µS/cm) для изоляции высоковольтных цепей

- Усиленные антикоррозионные присадки для защиты меди в инверторах и алюминия в электронных блоках

- Совместимость с редкоземельными магнитами в электродвигателях

- Повышенная термостабильность (до +130°C) для батарейных отсеков

Особенности формул:

| Компонент | Особенность | Назначение |

|---|---|---|

| Органические кислоты (ОАТ) | Увеличенная концентрация | Подавление коррозии меди |

| Деминерализованная вода | Сверхчистая основа | Снижение ионной проводимости |

| Специальные ингибиторы | Без нитритов/аминов | Защита полимерных деталей |

Эксплуатационные ограничения:

- Запрещено смешивание с обычными антифризами во избежание потери диэлектрических свойств

- Сокращенный интервал замены (2-3 года) из-за деградации органических ингибиторов

- Обязательная проверка электропроводности при сервисном обслуживании

Технология замены: полная промывка системы

Полная промывка системы охлаждения обязательна при смене типа антифриза, обнаружении сильных загрязнений (ржавчина, масло, гелеобразные отложения) или после ремонтных работ. Она устраняет остатки старой жидкости и продукты распада присадок, которые могут вступить в конфликт с новым составом, снижая его эффективность и провоцируя коррозию.

Процедура требует слива отработанного антифриза и последующей циркуляции промывочной жидкости через все контуры системы (двигатель, радиатор, печка, расширительный бачок, патрубки). Игнорирование промывки при переходе между технологиями (например, с карбоксилатного на лобридный антифриз) ведет к быстрой деградации нового состава и риску засорения каналов.

- Слив старого антифриза:

- Охладите двигатель до 40-50°C.

- Подставьте емкость под сливные пробки радиатора и блока цилиндров.

- Откройте пробки, слейте жидкость. Проверьте состояние слитой жидкости: масляная пленка, хлопья или ржавчина подтверждают необходимость промывки.

- Промывка специальным составом:

- Залейте промывочную жидкость (например, кислотную для накипи/коррозии или щелочную для масляных загрязнений) через расширительный бачок до отметки MIN.

- Запустите двигатель на 10-15 минут с включенной печкой на максимум для открытия термостата и циркуляции по малому и большому кругу.

- Заглушите мотор, дайте остыть 20-30 минут. Полностью слейте промывку.

- Промывка дистиллированной водой:

- Залейте дистиллированную воду в систему, запустите двигатель на 5-7 минут.

- Слейте воду. Повторяйте цикл до момента, когда сливаемая вода станет абсолютно чистой (без примесей и цвета).

- Критический этап: остатки водопроводной воды снижают концентрацию и свойства антифриза.

- Заполнение новым антифризом:

- Залейте концентрат или готовый состав, рекомендованный производителем авто, до уровня между MIN/MAX.

- Запустите двигатель с открытой пробкой бачка для удаления воздушных пробок. Долейте жидкость при необходимости.

- Проконтролируйте отсутствие подтеков и стабильность температуры двигателя в тестовой поездке.

| Тип загрязнения | Рекомендуемая промывка | Экспозиция |

|---|---|---|

| Ржавчина, окалина, накипь | Кислотные составы (ортофосфорная, лимонная кислота) | 15-20 мин работы двигателя |

| Остатки старого гелеобразного антифриза, органические отложения | Щелочные составы (каустическая сода) | 10-15 мин работы двигателя |

| Попадание масла в систему | Спецэмульсии с ПАВ (поверхностно-активные вещества) | Двойной цикл по 10 мин |

Важные нюансы: Не используйте для финальной промывки водопроводную воду – минеральные соли образуют накипь. Проверяйте совместимость промывочного состава с материалом помпы и радиатора (особенно алюминиевых). При сильном загрязнении повторите этап 2-3 раза. Утилизируйте отходы как опасные химические вещества.

Экологическая утилизация отработанного антифриза

Отработанный антифриз классифицируется как опасный отход (III-IV класс) из-за наличия токсичных компонентов: этиленгликоля/пропиленгликоля, тяжелых металлов (свинец, кадмий), продуктов коррозии и присадок. Несанкционированный слив в почву или канализацию приводит к загрязнению грунтовых вод, гибели флоры/фауны и накоплению ядов в экосистемах.

Попадание 1 литра этиленгликоля в водоем делает непригодной для питья 1 млн литров воды. При сжигании без спецоборудования выделяются высокотоксичные газы (фосген, формальдегид), а захоронение на полигонах не устраняет риска проникновения токсинов в почву.

Способы экологичной утилизации

- Регенерация:

- Фильтрация от механических примесей

- Дистилляция для отделения гликолей от воды и солей

- Добавление свежих присадок для восстановления свойств

Эффективна при низком уровне загрязнения

- Нейтрализация:

Окисление гликолей перекисью водорода или гипохлоритом натрия с последующим разложением до СО2 и воды. Требует контроля pH и температуры.

- Биологическая очистка:

Использование штаммов бактерий, разлагающих пропиленгликоль (менее токсичен). Неприменим для этиленгликолевых составов.

| Метод | Подходящие типы антифриза | Экологическая эффективность |

|---|---|---|

| Регенерация | Любые (при низком загрязнении) | Высокая (до 95% повторного использования) |

| Нейтрализация | Этиленгликолевые | Средняя (требует утилизации остаточных солей) |

| Биоочистка | Пропиленгликолевые | Высокая (полное разложение) |

Обязательные требования: Передача отходов лицензированным организациям с оформлением паспортов отходов. Запрещено смешивание антифризов с маслами или другими жидкостями – это усложняет переработку.

Список источников

Основные материалы включают технические стандарты, научные публикации и производственные спецификации, регламентирующие свойства охлаждающих жидкостей. Анализ базируется на актуальных редакциях нормативных документов и исследованиях химического состава антифризов.

Дополнительно привлечены специализированные справочники по автомобильным эксплуатационным материалам и технологические отчеты производителей. Критически оценены различия в классификациях и требованиях международных стандартов.

- ГОСТ 28084-89. Жидкости охлаждающие низкозамерзающие. Общие технические условия

- SAE J1034. Стандарт для концентратов охлаждающих жидкостей на основе этиленгликоля

- ASTM D3306. Спецификация для органических ингибиторных охлаждающих жидкостей

- Петров К.С. Автохимия и эксплуатационные материалы. Учебное пособие для вузов, 2022

- GOST R 53618-2019. Антифризы карбоксилатного типа. Технические требования

- Исследование коррозионного воздействия силикатных vs. карбоксилатных ОЖ (Журнал "Транспортные системы", 2021)

- Технический регламент BASF: Технологии ингибиторов коррозии в антифризах

- Методические рекомендации ФГУП "НИИАТ" по выбору охлаждающих жидкостей для коммерческого транспорта