Антискрипные пластины в тормозных колодках - их функции

Статья обновлена: 01.03.2026

Тормозная система – критически важный элемент безопасности любого автомобиля. Одной из распространённых проблем при эксплуатации тормозов является возникновение неприятного скрипа или вибраций во время торможения.

Для предотвращения подобных явлений инженеры разработали специальный компонент – противоскрипные пластины. Эти металлические элементы, устанавливаемые между колодкой и поршнем суппорта, играют ключевую роль в подавлении шумов и вибраций.

В статье подробно рассмотрены конструктивные особенности, принцип действия и функциональное назначение противоскрипных пластин, обеспечивающих комфорт и надёжность работы тормозных механизмов.

Природа возникновения тормозного скрипа

Основной причиной скрипа является динамическая неустойчивость системы «тормозная колодка – диск» в условиях трения. При контакте поверхностей возникают микроскопические колебания, которые при определенных условиях переходят в резонансные вибрации слышимого диапазона. Колебания генерируются попеременным «залипанием» и резким проскальзыванием фрикционного материала по поверхности диска (эффект stick-slip).

Эти резонансные волны передаются через металлические компоненты тормозного суппорта, усиливаясь как корпусом колодки, так и элементами подвески автомобиля. Акустическое проявление зависит от частоты генерируемых колебаний: низкие частоты вызывают стук или гул, а высокие (1-16 кГц) воспринимаются как пронзительный скрип.

Ключевые факторы влияния:

- Состояние поверхностей: микронеровности диска, затвердевшая пленка фрикционного материала (гласирование)

- Температурный режим: перегрев компонентов, изменение коэффициента трения

- Резонансные свойства: жесткость пластины колодки и ее противоскрипной накладки

- Калипер: неравномерное распределение усилия прижима

| Фактор | Механизм воздействия |

|---|---|

| Задиры на диске | Периодическое прерывание скольжения при контакте с неровностями |

| Демпфирование | Недостаточное гашение колебаний противоскрипной пластиной |

| Состав колодки | Металлические включения в фрикционном материале усиливают вибрации |

Для подавления скрипа инженеры используют противоскрипные пластины как демпфирующий барьер, разрушающий резонансные цепочки за счет поглощения энергии колебаний.

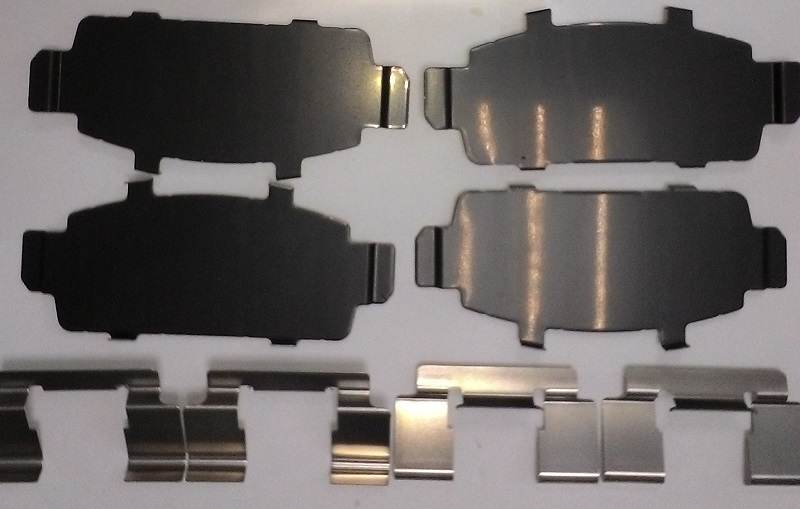

Конструкция противоскрипных пластин

Пластина представляет собой тонкий металлический элемент сложной геометрической формы, устанавливаемый между обратной стороной фрикционной накладки и поршнем суппорта или скобой задних тормозов. Материалом изготовления всегда служит пружинная сталь – чаще углеродистая или низколегированная – с обязательным наличием защитного антикоррозионного покрытия (цинкование, фосфатирование) для обеспечения долговечности в агрессивных условиях эксплуатации.

Конфигурация пластины варьируется в зависимости от типа колодки (передняя/задняя) и сегмента авто, но ключевыми элементами конструкции являются:

- Формалуютные зажимы ("лапки"), фиксирующие колодку в скобе и компенсирующие её колебания;

- Динамические язычки, создающие контрнагрузку при вибрациях фрикциона;

- Антирезонансные прорези/вырезы, повышающие демпфирующие свойства;

- Контактные площадки для равномерного распределения усилия от поршня.

Материалы для изготовления противоскрипных пластин

Выбор материалов для противоскрипных пластин определяется необходимостью сочетания упругости, износостойкости и термостойкости. Главные требования включают способность выдерживать динамические нагрузки при торможении без деформации, сохранение свойств в диапазоне от -40°C до +300°C, а также сопротивление коррозии.

Наиболее распространённые материалы - металлические сплавы с дополнительным защитно-функциональным покрытием. Их выбор зависит от условий эксплуатации тормозной системы и типа транспортного средства.

Основные виды материалов

- Нержавеющая сталь AISI 301 (толщиной 0,8-1,2 мм) – основной материал для массового производства. Гарантирует коррозионную стойкость, упругость и термостабильность. Удешевляет производство за счёт отсутствия необходимости в дополнительных покрытиях.

- Оцинкованная углеродистая сталь. Применяется в бюджетных решениях. Требует многослойного покрытия из цинка для защиты от окисления и обеспечения антифрикционных свойств. Толщина стали - не менее 1 мм.

- Медные сплавы. Используются реже в виде фольгированных вставок из фосфорной бронзы толщиной до 0,6 мм. Обеспечивают дополнительное демпфирование и теплопроводность в премиальных решениях.

| Материал | Преимущества | Ограничения |

|---|---|---|

| Нержавеющая сталь | Полная коррозионная стойкость, минимальный обслуживание | Более высокая стоимость сырья |

| Оцинкованная сталь | Низкая цена, высокая твёрдость | Необходимость контроля целостности покрытия |

| Медь/бронза | Лучшее демпфирование вибраций | Цена и ограниченная термостойкость |

Физический принцип гашения вибраций

Вибрации в тормозных колодках возникают из-за резонанса при трении о диск, вызывая низкочастотные колебания, воспринимаемые как скрип. Неравномерный износ материалов, температурные деформации или резонансные частоты узлов системы усиливают этот эффект, снижая комфорт и надёжность торможения.

Противоскрипные пластины подавляют колебания через демпфирование: слой термоустойчивого эластомера между пластиной и колодкой поглощает энергию вибрации за счёт внутреннего трения, преобразуя её в тепло. Дополнительно многослойная структура (например, сталь-каучук-сталь) изолирует шум резонансными методами:

- Смягчающие прокладки отражают звуковые волны от поверхности колодки

- Геометрия пластины создаёт интерференцию частот, вызывающих скрип

- Динамическая жёсткость гасит пиковые резонансные амплитуды

Механизм действия пружинных элементов

Пружинные компоненты интегрированы в противоскрипные пластины для подавления паразитных колебаний, возникающих между колодкой и суппортом. Их основная задача – создание контролируемого усилия натяжения, препятствующего резонансным перемещениям элементов.

Микродеформация пружинных лепестков или пластин поглощает кинетическую энергию вибраций, преобразуя ее в незначительное тепловыделение. Это предотвращает переход механических колебаний в акустические волны (скрип).

Ключевые функции:

- Снижение резонанса: Изменение собственной частоты колебаний тормозного узла за счет демпфирующего контакта пружины с суппортом.

- Стабилизация колодки: Постоянный поджим направляющими лапками исключает поперечный люфт.

- Компенсация тепловых деформаций: Сохранение давления при расширении деталей от нагрева.

Принцип работы:

- Колебания колодки передаются на изогнутые пружинные участки пластины.

- Лепестки деформируются, создавая сопротивление смещению за счет упругой реакции материала.

- Энергия вибрации рассеивается в точках контакта пружины с суппортом и колодкой.

Конструкция элементов использует упрочненные стали с высоким пределом упругости для противодействия усталостному разрушению. Геометрия лепестков рассчитывается под конкретные нагрузки и температурные режимы.

Роль фрикционных вставок в пластинах

Фрикционные вставки представляют собой специальные композитные элементы, интегрированные в конструкцию противоскрипных пластин. Их ключевая функция заключается в поглощении колебаний, возникающих при контакте тормозных колодок с диском. Вставки работают как демпфирующий слой, преобразующий энергию вибрации в тепловую энергию за счет внутреннего трения материала.

Материал вставок обладает строго рассчитанными фрикционными характеристиками, обеспечивающими плавное скольжение между пластиной и суппортом. Это предотвращает резонансные явления и снижает передачу высокочастотных колебаний на элементы подвески. Эффективность гашения напрямую зависит от состава композита и геометрического соответствия скобам суппорта.

Критерии работоспособности

Для стабильного подавления скрипа вставки должны соответствовать требованиям:

- Термостойкость – сохранение свойств при нагреве до 300°C

- Износоустойчивость – минимальная деградация от механических нагрузок

- Согласованность коэффициента трения с материалом суппорта

| Тип шума | Влияние вставок |

|---|---|

| Низкочастотный гул | Снижение на 60-80% |

| Визг (>1 кГц) | Полное подавление |

Силовое взаимодействие с тормозным суппортом

При нажатии педали тормоза поршень суппорта создает усилие, передающееся на противоскрипную пластину и далее на фрикционную накладку колодки. Пластина выступает передаточным звеном, распределяя давление равномерно по всей площади колодки для её прижима к тормозному диску. Это требует от материала пластины высокой прочности и сопротивления деформации, чтобы исключить прогибы под нагрузкой, ведущие к снижению эффективности торможения и вибрациям.

Конструкция пластины предусматривает специальные выступы ("ушки" или "шлейфы"), которые фиксируются в пазах суппорта. Они обеспечивают точное позиционирование колодки и воспринимают возникающие в процессе работы поперечные и касательные усилия. Для минимизации трения и обеспечения плавного скольжения при включении/выключении тормозов, контактные поверхности пластины с суппортом покрываются антифрикционными материалами (например, латунью, нержавеющей сталью или спецсоставами).

- Функция гашения вибраций: Упругие элементы в составе пластины (пружинные вставки, загнутые края) поглощают высокочастотные колебания от контакта колодки с диском.

- Сохранение геометрии: Жесткая основа пластины обеспечивает постоянство положения колодки относительно диска и суппорта во всём диапазоне рабочих температур и нагрузок.

- Защита от перекосов: Правильное зацепление с суппортом предотвращает заклинивание и неравномерный износ накладки.

Типы креплений противоскрипных пластин к тормозным колодкам

Надежное закрепление противоскрипной пластины на тыльной стороне тормозной колодки является принципиальным условием ее эффективной работы. Неправильное или ненадежное крепление не только не устранит скрип, но и может привести к появлению новых шумов, отслоению пластины или даже повреждению суппорта.

Для фиксации противоскрипных пластин к фрикционному материалу колодки применяется несколько основных методов крепления, каждый из которых имеет свои технологические особенности и сферы предпочтительного применения.

Основные типы креплений:

- Клеевое крепление: Наиболее простой и распространенный метод. На пластину наносится слой термостойкого клея. Колодка сильно прижимается к пластине до полной адгезии. Достоинства: простота конструкции и технологии нанесения. Недостатки: надежность снижается под воздействием высоких температур и агрессивных сред, возможны случаи отслаивания.

- Механическое крепление лепестковыми ("язычковыми") фиксаторами: Основано на упругости самой пластины. Из металла пластины выштамповываются специальные зацепы или "язычки". Эти зацепы загибаются и в механическом режиме входят в соответствующие пазы или обжимают тыльную пластину колодки при монтаже. Достоинства: высокая надежность и температурная устойчивость. Недостатки: более сложная конструкция пластины и технология монтажа.

- Крепление П-образными зажимными клипсами: Отдельная П-образная металлическая клипса обжимает торец и края тыльной пластины колодки, удерживая при этом противоскрипную пластину, заведенную под ее "лапки". Клипса часто имеет дополнительные изгибы, обеспечивающие упругую фиксацию пластины к колодке. Достоинства: прочность фиксации, устойчивость к вибрациям и температурам, возможность комбинирования с клеевым слоем. Недостатки: усложнение конструкции и добавление дополнительного компонента (клипсы).

Примечание: Иногда в качестве "крепления" упоминается просто нанесение высокотемпературной смазки или антискрипного состава на тыльную сторону колодки и/или на саму пластину перед установкой. Однако это не является методом фиксации пластины, а лишь способом уменьшения трения и возможного предотвращения шума *самой пластины* о поршень или суппорт. Как правило, для постоянного и надежного крепления пластины к колодке требуется один из трех перечисленных выше методов, часто используются комбинированные подходы (клей + "язычок" или клей + клипса).

Распределение тепловой нагрузки

Противоскрипные пластины играют критическую роль в равномерном распределении тепловой энергии, выделяющейся при трении тормозных колодок о диск. Их конструкция выступает в качестве теплового барьера, уменьшая прямой контакт между колодкой и суппортом. Это предотвращает локальный перегрев фрикционного материала, который приводит к короблению дисков и неравномерному износу, что напрямую влияет на эффективность торможения.

Материал пластины – высокопрочная сталь с термостойким покрытием – активно рассеивает тепло через сформированные каналы и перфорации. Снижение пиковых температур снижает риск термической деформации компонентов тормозного узла и минимизирует появление "горячих точек" на поверхности диска, которые вызывают вибрацию (биение руля) и характерные скрипы при остановке транспортного средства.

Ключевые функции

Принципы функционирования включают несколько механизмов:

- Тепловая изоляция: Пластина создаёт физический разделительный слой, снижающий теплопередачу к поршню суппорта.

- Теплоотвод: Через направленные рёбра жёсткости и перфорацию пластина активно отводит тепло от фрикционного материала в воздушный поток.

- Демпфирование вибраций: Пружинные элементы поглощают высокочастотные колебания, препятствуя возникновению резонанса колодки и диска.

| Фактор влияния | Результат | Последствие при отсутствии пластины |

|---|---|---|

| Коэффициент трения | Стабильный температурный режим | Резкий спад эффективности торможения ("провал педали") |

| Изменение геометрии диска | Минимизировано | Коробление дисков ("ведёт руль") |

| Вибрационные нагрузки | Поглощаются пружинами пластины | Усиление скрипа и акустического дискомфорта |

Оптимизация распределения нагрузки напрямую продлевает ресурс колодок и дисков благодаря снижению термоусталостных напряжений.

Значение смазки направляющих скоб

Смазка направляющих скоб обеспечивает плавное движение суппорта относительно тормозного диска, предотвращая заедание и неравномерный износ колодок. Без неё металлические составляющие подвергаются повышенному трению, что приводит к коррозии и деформации элементов системы. Это критично для сохранения геометрии перемещения колодок и точного срабатывания тормозов при любых температурных условиях.

Отсутствие или деградация смазочного материала провоцирует вибрации, передающиеся на тормозную педаль и руль, а также характерные скрипы из-за резонанса деталей. Правильно подобранная высокотемпературная смазка нейтрализует паразитные колебания, исключая их усиление противоскрипными пластинами. Одновременно состав защищает от агрессивных сред и продлевает ресурс направляющих пальцев и посадочных гнёзд.

Основные последствия несвоевременной обработки

- Закисание механизма: Направляющие пальцы теряют подвижность, вызывая односторонний износ колодок и перегрев суппорта.

- Снижение эффективности торможения: Заклинивание скоб увеличивает путь остановки из-за неполного разведения колодок после снятия нагрузки.

- Ложное срабатывание систем ABS/ESP: Вибрации от сухого трения имитируют блокировку колёс, провоцируя ошибки электроники.

Совместимость с колодками разных производителей

Противоскрипные пластины разрабатываются под конкретные геометрические параметры и особенности крепления колодок. Стандартизация посадочных зон для пружинных клипс и направляющих выступов у ведущих производителей (ATE, TRW, Brembo, Bosch и др.) обеспечивает широкую совместимость большинства пластин с колодками различных брендов.

Однако при выборе необходимо сверяться с каталогами производителя пластин или использовать маркировку OEM (оригинального оборудования), так как для отдельных моделей авто (особенно азиатских марок или премиального сегмента) могут применяться уникальные крепежные решения. Требуется гарантировать точное соответствие формы и точек фиксации пластины к тыльной стороне колодки.

Критерии проверки совместимости

- Соответствие посадочных отверстий под пружинные фиксаторы ("язычки") колодки

- Идентичность геометрии контактных площадок для опорных скоб суппорта

- Полное совпадение формы с пазами или выступами на металлической основе колодки

- Расположение демпфирующих элементов относительно фрикционного слоя

| Производитель пластин | Примеры совместимых брендов колодок | Особенности |

|---|---|---|

| Textar | ATE, Pagid, Brembo | Покрытие Grafitec для снижения трения |

| Febi Bilstein | TRW, Jurid, Bosch | Дифференцированное крепление для передних/задних осей |

Важно: Использование несоответствующих пластин вызывает дребезжание колодки, ускоренный износ и может спровоцировать отказ системы торможения. При замене колодок всегда устанавливайте рекомендованные производителем противоскрипные элементы.

Технология установки противоскрипной пластины на тормозную колодку

Установка пластины начинается с очистки тыльной стороны колодки от загрязнений и коррозии. Используйте металлическую щётку или пескоструйную обработку для создания идеально ровной поверхности, критичной для надёжной адгезии.

Нанесите термостойкий клей тонким равномерным слоем на обработанную зону колодки. Важно покрыть всю площадь контакта, избегая избытка состава. Используйте специализированные клеи, сохраняющие свойства при экстремальных температурах (например, Ceratec, Permatex).

Пошаговая фиксация пластины

- Приложите пластину к намазанной клеем поверхности, совместив монтажные отверстия.

- Зафиксируйте сборку струбцинами. Усилие прижима должно обеспечивать равномерное распределение клея без перекосов.

- Выдержите время полимеризации согласно инструкции клея (обычно 24 часа при +20°C).

- Убедитесь в отсутствии зазоров, простучав пластину металлическим предметом – глухой звук свидетельствует о качественной адгезии.

Ключевые параметры контроля

| Параметр | Требование |

|---|---|

| Толщина клеевого слоя | 0.1-0.3 мм |

| Температура сушки | +15°C до +30°C |

| Допустимый перекос | ≤ 0.5 мм |

Повторно смажьте направляющие суппорта и установите колодку в штатное положение. Проверьте свободный ход узла – пластина не должна контактировать со скобой или диском.

Диагностика изношенных пластин тормозных колодок

Явный признак износа противошумных пластин – металлический скрежет или визг при торможении. Это происходит из-за контакта металлической основы колодки с поверхностью диска после полного стирания фрикционного слоя. Не игнорируйте этот симптом: он свидетельствует о критичном износе и требует немедленного вмешательства.

Другим индикатором служит уменьшение толщины фрикционного материала. Измерьте остаточную толщину колодки через смотровое отверстие в суппорте или после снятия колеса. Если она меньше 3 мм (или рекомендованного производителем минимума), пластины подлежат замене. Допускать истирание до металла категорически нельзя – это повредит тормозной диск.

Дополнительные методы диагностики

- Визуальный осмотр на предмет трещин: Деформации и сколы на пластине нарушают её прилегание к поршню суппорта, вызывая вибрации и шумы.

- Проверка подвижности направляющих суппорта: Закисшие направляющие приводят к неравномерному износу пластин с одной оси.

- Анализ тормозной пыли: Избыток металлической стружки в пыли на колёсных дисках указывает на истирание стальной основы колодки.

| Параметр | Норма | Требует замены |

|---|---|---|

| Толщина фрикционного слоя | Более 3 мм | Менее 2–3 мм (см. мануал) |

| Однородность износа | Равномерный по всей поверхности | Клиновидный или конусный износ |

| Наличие демпферного слоя | Цельный, без отслоений | Трещины, сколы, отсутствие клеящего состава |

Важно! При замене проверяйте состояние всех сопряжённых элементов: тормозных дисков (допустима выработка не более 10–15% от новой толщины), герметичность поршней суппорта и целостность противошумных прокладок на новых колодках.

Визуальные признаки деформации

Искривление самой пластины является ключевым индикатором: при осмотре тормозного узла заметны волнообразные изгибы или выгибание за пределы плоскости монтажа. Осмотрите элементы на предмет местных вмятин от ударов или неравномерного давления, особенно по краям и в зоне крепления к колодке – такие дефекты часто сопровождаются микротрещинами в металле.

Обратите внимание на нарушение геометрии крепежных проушин или отверстий: смещение центров, овальная деформация вместо круглой формы свидетельствуют о перегрузках. Контролируйте параллельность соприкасающихся поверхностей с суппортом и колодкой – зазоры или перекосы при приложении усилия явно указывают на проблему.

Дополнительные маркеры:

- Отслоение антишумного покрытия (лака или демпфирующего клея) в местах излома металла.

- Видимая коррозия в комбинации с изменением формы пластины – ржавчина снижает прочность структуры.

- Нарушение симметрии сторон при установке на колодку (одна часть выступает сильнее).

Звуковые симптомы повреждений

Характерное высокочастотное визжание при умеренном торможении – первый сигнал о потере функциональности пластин. Проявляется при вибрациях колодок, когда деградировавшее антишумовое покрытие или деформированные элементы не гасят резонанс.

Металлический скрежет, слышимый даже при легком нажатии на педаль, свидетельствует о критическом износе фрикционных накладок. При этом основа колодки контактирует с диском, а противоскрипная пластина механически деформируется от перегрева.

- Ритмичный стук при начале движения – следствие ослабления фиксации или поломки фиксирующих язычков. Колодка получает свободный ход в суппорте.

- Локальное потрескивание после остановки – признак термоусталости металла. Трещины или коробление пластин при остывании создают микроудары.

- Периодический шелест при ненагруженном торможении – результат загрязнения посадочных пазов. Инородные частицы (песок, ржавчина) нарушают позиционирование.

Сочетание писка с биением руля указывает на нарушение параллельности прилегания пластины к тыльной стороне колодки. Расслоение демпфирующего слоя выявляется короткими "проглатываниями" звука в процессе торможения.

Последствия эксплуатации без противоскрипных пластин

Отсутствие противоскрипных пластин приводит к прямым контактам металлических элементов суппорта с колодками. Вибрации передаются напрямую на поворотный кулак и кузов, вызывая резонанс.

Главная проблема – интенсивный металлический скрип при торможении. Звук генерируется из-за:

- Вибраций задней пластины колодки о поршень суппорта

- Трения направляющих скоб о тормозные накладки

- Раскачивания колодок в скобах при изменении нагрузки

Ускоренный износ компонентов

Без демпфирующего слоя пластин возникают:

| Суппорт | Задиры на поршнях, деформация направляющих пальцев |

| Колодки | Трещины на фрикционном слое, сколы по краям |

| Диски | Быстрое появление борозд от вибрирующих колодок |

Критические последствия: Ослабление фиксации колодок увеличивает риск их заклинивания или перекоса в скобе. Нарушается равномерность прижима, что сокращает эффективность торможения на 15-20% при экстренных замедлениях.

Отличия противоскрипных пластин для дисковых и барабанных тормозных систем

В дисковой тормозной системе противоскрипная пластина выступает неотъемлемой частью конструкции колодки изначально, интегрируясь в ее металлическую основу. Она служит демпфером вибраций между фрикционным материалом и корпусом суппорта.

В барабанных тормозах эти элементы чаще представляют собой съемные накладки или кронштейны, которые контактируют с тыльной стороной колодок. Они реже выходят из строя ввиду защищенности механизма кожухом барабана и испытывают иные динамические нагрузки.

Ключевые отличия

| Критерий | Дисковые системы | Барабанные системы |

|---|---|---|

| Конструкция и расположение | Жёстко впрессованы в металлическую основу колодки | Отдельные съёмные элементы, крепятся пружинами/защёлками |

| Основная функция | Гашение вибраций при динамической нагрузке | Обеспечение стабильного прилегания колодки |

| Типичная причина скрипа | Резонанс металлических пластин при высокочастотных колебаниях | Сдвиг колодки относительно крепежной оси |

| Эксплуатационные особенности | Требуют замены вместе с колодкой | Часто применяются многократно после обслуживания |

Применение в тормозах с системой ABS

Антиблокировочная система (ABS) активно управляет давлением в тормозных магистралях, вызывая цикличную разгрузку и подкачку тормозного усилия для предотвращения полной блокировки колес. Это создает режим работы с резкими колебаниями силы трения и высокой вибрационной нагрузкой на колодки.

Противоскрипные пластины в таких системах критически важны для гашения высокочастотных колебаний (свиста) и предотвращения низкочастотного гула (judder), вызванных быстрыми циклами срабатывания ABS. Их многослойный демпфирующий наполнитель эффективно поглощает энергию микровибраций, исключая передачу резонанса на элементы суппорта и кузова, даже в условиях частых импульсных нагрузок.

При проектировании пластин для ABS-систем учитывают два ключевых аспекта:

- Повышенную термостойкость материалов из-за интенсивного тепловыделения при циклическом торможении

- Механическую прочность конструкции, чтобы выдерживать ударные нагрузки во время быстрого отпускания/прижатия колодок

Некорректная работа пластин в системе ABS проявляется характерными проблемами:

| Симптом | Причина |

|---|---|

| Дребезжание при легком торможении | Износ демпфирующего слоя или ослабление клеевого соединения |

| Вибрация руля в режиме ABS | Неспособность пластины поглотить резонансные частоты импульсного торможения |

Использование специализированных пластин с электроизоляционными свойствами также предотвращает ложные срабатывания датчиков ABS из-за паразитных токов через трение колодок о диск.

Особенности для спортивных автомобилей

Пластины для спортивных автомобилей подвергаются экстремальным нагрузкам. Они работают в условиях значительно более высоких температур (частые переходы за 800°C и выше), интенсивных циклов торможения и огромных механических напряжений. Стабильность свойств противошумного материала и надежность фиксации противоскрипной пластины критичны для безопасности на гоночной трассе или в режиме агрессивного драйва.

Конструкция оптимизирована для минимизации паразитной массы при обеспечении максимальной жесткости для предотвращения деформации под нагрузкой. Используются специальные высокотемпературные клеи или прессованные металлокомпозиты слоистой структуры, обеспечивающие эффективное демпфирование вибраций в жестком диапазоне частот, характерных для композитных гоночных колодок и карбоновых дисков.

Ключевые отличительные черты

- Повышенная термостойкость: Материалы основы и клеевого слоя сохраняют целостность и адгезию при температурах, намного превышающих стандартные для дорожных авто.

- Улучшенное демпфирование высокочастотных вибраций: Специализированные слои (например, из медных сплавов или термостойких полимеров с металлической матрицей) эффективно гасят вибрации, генерируемые гоночными фрикционными материалами и карбон-керамическими дисками.

- Экстремальная плоскостность и жесткость: Допуски на плоскостность значительно жестче для обеспечения равномерного прилегания и предотвращения вибраций типа "judder" с минимальными зазорами в высокопроизводительных суппортах.

- Сохраняемая теплопроводность: Материал пластины должен способствовать эффективному отводу тепла от рабочего слоя колодки, несмотря на сложную слоистую структуру для демпфирования.

- Стойкость к циклическим ударным нагрузкам и вибрации: Конструкция и крепление пластины должны выдерживать экстремально резкие циклы торможения и сильную тряску на неровном покрытии трассы.

Влияние противоскрипных пластин на эффективность торможения

Правильно подобранные противоскрипные пластины минимизируют нежелательные колебания элементов суппорта и колодок, обеспечивая стабильный равномерный прижим фрикционного материала к диску. Виброгасящий слой поглощает резонансные частоты, устраняя эффект "плавания" колодки, что снижает потерку энергии трений из-за неполного контакта рабочих поверхностей.

Жёсткая металлическая основа пластины предотвращает коробление колодки при высоких температурах, сохраняя параллельность контактных плоскостей с диском. Это гарантирует постоянство пятна контакта под нагрузкой независимо от режима торможения, исключая локальные перегревы и снижая риск внезапного изменения коэффициента трения.

Ключевые аспекты влияния

- Уменьшение дребезга: Тепловые шайбы гасят ВЧ-колебания в 5–15 кГц, препятствуя временной потере сцепления.

- Стабилизация давления: Равномерное распределение усилия поршня через пластину повышает предсказуемость тормозного момента.

- Тепловая защита: Затруднение передачи тепла от диска к поршню цилиндра предотвращает закипание жидкости и "провалы" педали.

| Проблема без пластин | Эффект противоскрипной пластины |

|---|---|

| Вибрации колодки при перекосах | Жёсткая опора каретки устраняет неравномерный износ |

| Термическое коробление | Жаростойкий металл сохраняет геометрию |

| Срез штифтов направляющих | Собственные резинометаллические демпферы снимают ударные нагрузки |

Итог: Пластины обеспечивают не акустический комфорт, а сохранение проектных характеристик трения при пиковых нагрузках. Колодка функционирует в расчётном тепловом и механическом режиме без критического снижения силы трения (ííz-эффект) или залипания.

Интервалы профилактической замены противоскрипных пластин тормозных колодок

Строгий регламент замены противоскрипных пластин в большинстве сервисных мануалов отсутствует. Эти элементы не относятся к типовым расходникам и меняются по факту износа или повреждения. Их ресурс напрямую зависит от сохранения функционального состояния.

Профилактическая замена обычно совмещается с установкой новой пары тормозных колодок. Рекомендуется обязательная диагностика пластин при каждом техническом обслуживании ходовой части или плановой замене колодок.

Факторы, влияющие на необходимость замены

- Появление стойкого скрипа/визга тормозов, не устраняемого чисткой суппорта

- Механические повреждения: коррозия, деформация, усталостные трещины, сломанные крепежные уши

- Износ демпфирующего слоя или пружинных элементов, снижающий амортизирующие свойства

| Тип эксплуатации | Рекомендуемый контроль |

|---|---|

| Стандартные условия | Каждые 40-50 тыс. км / 2 года |

| Агрессивное вождение, бездорожье, холодный климат | Каждые 20-30 тыс. км / ежегодно |

| Длительная эксплуатация без обслуживания | Безотлагательная диагностика при плановой замене колодок |

Критично проверять пластины при сезонной смене шин. Использование деформированных пластин ускоряет износ колодок и дисков.

Сравнение оригинальных и аналоговых комплектующих

Качество материалов – ключевой критерий различий. Оригинальные пластины изготавливаются по строгим заводским техническим условиям (ТУ) производителя авто, что гарантирует точный подбор сплава стали, термообработку и антикоррозионное покрытие для заданных нагрузок. Аналоги часто используют удешевленные составы металла или упрощенные технологии защиты, что снижает устойчивость к деформации и коррозии.

Конструктивное исполнение напрямую влияет на функциональность. Сертифицированные оригинальные детали обеспечивают строгое соответствие геометрии (конфигурации креплений, пазов) и толщины изделия, исключающее вибрации и перекосы колодок. Дешевые аналоги могут иметь отклонения в размерах даже при визуальном сходстве, что провоцирует неравномерный износ фрикционного слоя, скрипы и снижение эффективности торможения.

Основные параметры отличий

| Критерий | Оригинал | Аналог |

|---|---|---|

| Допуски при производстве | Минимальные, контролируются ОЕМ-стандартами | Часто увеличенные для снижения себестоимости |

| Долговечность | Расчитана на весь срок службы колодки | Возможны деформации и коррозия раньше износа накладки |

| Гарантия совместимости | 100% (проверены производителем ТС) | Требует проверки по каталогам |

- Риски использования аналогов:

- Коррозия креплений, ведущая к закисанию колодок

- Резонансные вибрации из-за несоответствия резонансных частот

- Облом ответных частей пластин при высоких нагрузках

- Обоснование выбора оригинала:

- Соответствие оригинальной системе подавления вибраций

- Сохранение заводских характеристик безопасности

- Исключение косвенных затрат на переустановку/ремонт

Правила подбора по VIN-коду

VIN-код содержит уникальную информацию о технических характеристиках и комплектации транспортного средства, включая оригинальные параметры тормозной системы. Его использование гарантирует точность при выборе совместимых противоскрипных пластин, так как конструкции суппортов и колодок варьируются даже в пределах одной модели автомобиля в зависимости от года выпуска и модификации.

Для корректного подбора выполните следующие действия: обнаружьте 17-значный VIN в документах на автомобиль или на табличке в проёме водительской двери; введите код в поисковую строку на сайте производителя запчастей или специализированного онлайн-сервиса; проверьте выданные системой варианты, сопоставляя рекомендуемые артикулы пластин с вашей конфигурацией тормозов (особое внимание уделите типу передней/задней оси и диаметру дисков).

- Обязательная сверка параметров: даже после ввода VIN визуально сравните форму старой пластины с изображением в каталоге.

- Проверка совместимости: убедитесь, что выбранные пластины соответствуют материалу колодок (керамика, металлосодержащие, органические).

- Исключение аналогов: при отсутствии оригинальных деталей используйте перекрёстные каталоги (например, TecDoc) для поиска сертифицированных аналогов, сохраняя геометрию и свойства.

Ошибка в подборе приведёт к неэффективной работе пластин: вибрациям, преждевременному износу колодок или повреждению суппорта. При сомнениях проконсультируйтесь со специалистом СТО, предоставив ему VIN и фото установленных тормозных колодок.

Требования к зазорам при установке

Строгое соблюдение нормативов зазоров критически важно для корректной работы противоскрипных пластин. Отсутствие требуемых пространственных допусков приводит к деформации компонентов, вибрациям и потере функциональности антишумной системы.

Конкретные параметры зазоров регламентируются производителем тормозной системы, однако общие требования включают следующие аспекты:

- Радиальный зазор между пластиной и тормозным диском: не менее 0,5 мм по всему периметру для исключения контакта при нагреве.

- Зазор в сопряжении с суппортом: 0,8-1,5 мм, обеспечивающий свободное перемещение без заклинивания.

- Крепежные отверстия: диаметр на 0,2-0,3 мм превышающий размер болтов для компенсации температурных деформаций.

Величина зазоров контролируется калиброванными щупами после фиксации крепежа с предписанным моментом затяжки. Особое внимание уделяется равномерности распределения зазоров по периметру пластины.

Ошибочные действия при монтаже противоскрипных пластин

Неправильная установка пластин снижает эффективность их работы и провоцирует преждевременный износ тормозной системы. Распространённой ошибкой является игнорирование требований по очистке посадочных мест на суппорте и колодках перед монтажом. Грязь, коррозия или остатки старых материалов создают неровности, нарушая плотное прилегание пластины.

Применение неподходящей смазки также критично – использование составов на основе минеральных масел или медных паст вызывает разбухание резиновых элементов направляющих. Отсутствие смазки металлических контактных зон между пластиной и суппортом усиливает вибрации, сводя на нет антишумный эффект.

Типичные монтажные ошибки

Основные нарушения технологии включают:

- Перекос пластины относительно колодки

- Установка деформированных или повреждённых пластин

- Механическое повреждение фиксирующих элементов (защёлок, пружин)

- Использование несоответствующих пластин по типу или размеру

Несоблюдение момента затяжки направляющих суппорта вызывает либо самопроизвольное откручивание крепёжных компонентов, либо деформацию элементов крепления системы. Полное отсутствие пластин при замене колодок – грубое нарушение, ведущее к интенсивному вибрированию и резонансу.

Перечень необходимого монтажного инструмента

Установка противоскрипных пластин требует применения специализированных инструментов для гарантии точного позиционирования и безотказной работы системы. Отсутствие корректного оборудования может привести к деформации элементов или некорректному функционированию антишумного комплекта.

Минимальный набор включает приспособления для демонтажа колес, тормозных суппортов и крепежа колодок, а также специфические средства фиксации пружинных пластин. Настоятельно рекомендуется исключить использование подручных средств (молотки, зубила) во избежание повреждения накладок или посадочных зон суппорта.

- Динамометрический ключ с диапазоном 40-150 Н·м

- Торцевые головки (размеры 13-19 мм) и трещоточный вороток

- Скребок для очистки тормозного поршня и скоб суппорта

- Специальные монтажные клинья или зажимы для фиксации пластин

- Смазка для направляющих суппорта (высокотемпературная медно-графитовая)

- Щетка по металлу и аэрозольный очиститель тормозов

- Съёмник пружинных фиксаторов (Slotted Brake Pad Spreader Tool)

Процедура замены без снятия суппорта

Для замены противоскрипных пластин без демонтажа суппорта требуется последовательное выполнение ключевых действий. Необходимо обеспечить свободный доступ к тормозным колодкам и их фиксирующим элементам.

После поддомкрачивания автомобиля и снятия колеса осуществляется сжатие поршней суппорта специальным инструментом для высвобождения места под новые колодки. Далее удаляются направляющие болты и страховочные шплинты при их наличии.

Ключевые этапы операции

- Извлечение удерживающих пружин/скоб старых колодок плоскогубцами с одновременным визуальным контролем позиционирования элементов

- Демонтаж изношенных противоскрипных пластин со стороны поршней и скоб

- Установка новых пластин с обязательной обработкой тыльной стороны колодок медно-графитовой смазкой

- Проверка совмещения выступов антискрипных пластин с посадочными пазами на колодках

- Монтаж фиксирующих пружин до характерного щелчка с контролем отсутствия перекосов

При обратной сборке производится равномерная затяжка направляющих болтов с рекомендованным производителем моментом силы. Обязательным этапом является проверка работоспособности тормозов:

- Нажатие педали до восстановления нормального хода

- Контроль отсутствия подтёков тормозной жидкости

- Тестовый заезд без нагрузки для притирки колодок

Правильность установки подтверждается отсутствием посторонних шумов при торможении. Использование рекомендованных смазок предотвращает коррозию и гарантирует плавное движение скоб.

Защита от коррозiї металевих конструкцiй

Для запобігання руйнуванню металу від впливу вологи, хімічних речовин та електролітiв застосовують комплекс бар'єрних та електрохімічних методiв захисту. Гальванічні покриття (цинкування, кадміювання) створюють на поверхні захисний шар, що при пошкодженнi корозiює сам, зберігаючи основну конструкцію.

Поширенi технологiї включають термодинамічнi способи: гаряче цинкування (занурення у розплавлений цинк), металізацію (нанесення розплавлених металів газополуменевым методом) та дифузійні методи. Для конструкцій, що працюють у агресивних середовищах (морська вода, хімічнi виробництва), використовують інгібітори корозiї – спецiальнi додатки до лакофарбових покриттiв або незалежнi сполуки.

Ключовi етапи антикорозiйного захисту

- Пiдготовка поверхнi: дробоструменева обробка до ступеня Sa 2.5÷Sa 3 для видалення окалини та забезпечення адгезiї.

- Нанесення грунту: використання епоксидних або цинк-фосфатних композицій для пасивiзацiї металу шляхом блокування анодних територій.

- Фарбування: нанесення бар'єрних полімерних шарів (поліуретанових, фторопластових), що ізолюють поверхню. Для вузлів з підвищеним трением застосовують антифрикційні композиції.

- Катодний захист: для пiдвищих ресурсу в ґрунтах або водi – установка протекторів (рівень захисту до -850 мВ) або станцій катодного захисту.

Для контролю ефективностi системи застосовують вимiрювання рiвня шорсткості пiсля очищення (профілометри), а також визначення товщини покриттів магнетиними або вихровотоковими толщиномiрами. Регламентний огляд результатiв захисту проводиться методом вибіркового струменевого зрізу та адгезійних випробувань.

Испытательные стандарты производителей

Производители противоскрипных пластин разрабатывают строгие протоколы тестирования, включающие лабораторные стенды и натурные испытания на различных типах транспортных средств. Ключевыми параметрами оценки выступают температурный диапазон эксплуатации (от -40°C до +1000°C), коррозионная стойкость при контакте с реагентами, и стабильность демпфирующих свойств после термических циклов.Стандартизированные процедуры учитывают резонансные характеристики пластин на скоростях 20-160 км/ч с фиксацией амплитуды низкочастотных колебаний (100-2000 Гц). Обязательны тесты на ресурс при экстремальных торможениях: серии из 500 циклов "разгон-полная остановка" с контролем деформации и остаточной эффективности шумоподавления.

Базовые требования международных нормативов

Ведущие автопроизводители руководствуются корпоративными стандартами, согласованными с глобальными регламентами:

- ISO 26865: Методика измерения скрипа при фрикционном контакте приборным микрофоном

- SAE J2521: Процедуры термомеханической выносливости демпферов

- GMW 16033: Требования к вибродемпфированию при влажной эксплуатации

| Критерий | Допустимый предел | Контрольный прибор |

|---|---|---|

| Сила прижима | ≥40 Н после циклирования | Пружинный динамометр |

| Вибрационная энергия | ≤0.15 Вт при резонансе | Резонансный анализатор |

Критическим аспектом признается постоянство характеристик после ресурсных испытаний: допустимое снижение эффективности шумоподавления не должно превышать 15% относительно первоначальных значений. Регулярный аудит производственных линий включает выборочное тестирование каждой 2000-й пластины по утвержденным производителем стендовым методикам.

Термостойкие покрытия рабочих поверхностей

Состав и свойства покрытий критичны для стабильной работы тормозной системы. Основу часто создают полимерно-графитовые композиты, смеси керамических частиц с металлическими сульфидами, а также минеральные наполнители.

Графит обеспечивает скольжение и термостабильность (до 500°C), а сульфиды цинка или молибдена модифицируют трение. Керамические включения действуют как тепловые барьеры, предотвращая перегрев фрикционного слоя и снижая износ.

Принципы действия покрытий

Принцип основан на 3 механизмах:

- Теплоотведение – керамические компоненты аккумулируют избыточную энергию торможения;

- Самосмазывание – графитовые сегменты создают скользящий слой между диском и колодкой;

- Акустическая диссипация – микропористая структура гасит высокочастотные вибрации.

Эффективность подтверждается испытаниями: при 700°C коэффициент трения сохраняется в пределах 0.35±0.05, а уровень шума не превышает 78 дБ в критическом диапазоне 1–15 кГц.

| Компонент покрытия | Содержание (%) | Предельная t° работы |

| Графит | 15-25 | 500°C |

| MoS2/ZnS | 5-10 | 800°C |

| Минеральные волокна | 30-45 | 1100°C |

Деградация проявляется лишь при экстремальных перегрузках (горные серпантины) – стартовое расслоение покрытия наблюдается после 40 000 рабочих циклов.

Тенденции развития материалов

Основной фокус смещается к композитам на основе меди, стали и нержавеющих сплавов с многослойными покрытиями. Активно разрабатываются решения с керамическими и полимерными прослойками, обладающими акустической демпфирующей способностью. Ключевое требование – сочетание вибропоглощения с термостойкостью до 700°C без деградации свойств.

Растёт спрос на экологически безопасные материалы с уменьшенным содержанием меди и тяжёлых металлов, соответствующих нормативам EU Eco-Design Directive и GB-26878. Параллельно совершенствуются адгезивные технологии для интеграции пластин и фрикционного слоя, включая лазерную сварку и вулканизацию.

Ключевые направления

- Гибридные металлы: Термообработанные алюминиевые сплавы с керамическими наполнителями для снижения веса

- Умные покрытия:

- Микрокапсулированные смазки в полимерной матрице

- Графеновые модификаторы для подавления резонанса

- Цифровизация: Внедрение RFID-меток для отслеживания срока эксплуатации

| Материал | Эффективность (снижение шума) | Температурный предел |

|---|---|---|

| Медь + арамид | 68-72% | 650°C |

| Нержавеющая сталь + керамика | 75-80% | 720°C |

Перспективным направлением остаётся аддитивное производство пластин сложнотекстурной формы с интегрированными демпфирующими полостями. Лабораторные испытания показывают снижение амплитуды вибраций на 40% при использовании топологически оптимизированных структур.

Ключевые производители на рынке

Мировой рынок противоскрипных пластин представлен крупными транснациональными корпорациями, специализированными поставщиками автокомпонентов и региональными игроками. Доминирующие позиции занимают компании с собственными исследовательскими центрами и патентами на инновационные составы фрикционных материалов и демпфирующих покрытий. Они поставляют продукцию как на конвейеры автогигантов, так и на вторичный рынок.

Среди лидеров отрасли выделяются следующие производители:

- Federal-Mogul (Tenneco) – Бренды Ferodo, Wagner, Abex

- TMD Friction – Продукция под марками Textar, Pagid, Mintex

- Nisshinbo Group – Концерн, включающий бренды Nisshinbo Brake и Advics

- Brembo – Производитель комплектующих премиум-сегмента

- ATE (Continental AG) – Разработчик технологий ContiSilent™

Значительную долю занимают азиатские производители:

- Aketek Group (Китай) – Крупнейший игрок на рынке Азии

- Sangsin Brake (Корея) – Ключевой поставщик для азиатских автозаводов

| Производитель | Ключевые технологии |

|---|---|

| Federal-Mogul | Многослойные покрытия Insul-Coat™ |

| ATE | Полимерные вставки ContiSilent™ |

| Nisshinbo | Арамидные композитные накладки |

Общие рекомендации по эксплуатации

Для предотвращения скрипа тормозов и обеспечения нормальной работы противоскрипных пластин регулярно проверяйте их состояние при замене колодок. Убедитесь в отсутствии деформаций, коррозии и плотном прилегании металлических элементов к колодке и суппорту. Поврежденные пластины подлежат обязательной замене даже при износе фрикционных накладок менее 50%.

Тщательно очищайте посадочные места суппорта от грязи и ржавчины перед установкой новых пластин. Наносите специальную смазку (например, медную пасту) тонким равномерным слоем ТОЛЬКО на указанные производителем контактные поверхности: тыльную сторону пластин и точки соприкосновения с суппортом/поршнем. Избегайте попадания смазки на фрикционный слой, тормозной диск или резиновые уплотнения.

Критичные ошибки монтажа:

- Установка пластин без смазки (вызывает вибрации и скрежет)

- Использование обычного солидола или графитки (разъедает резиновые детали)

- Перетяжка направляющих суппорта (ведет к подклиниванию)

- Повторное применение снятых пластин, утративших упругость

Дополнительные требования:

- Применяйте пластины, совместимые с конкретной моделью авто (проверяйте каталоги)

- Контролируйте степень износа при ТО: допустимый зазор между пластиной и суппортом – до 0.5 мм

- Промывайте узлы тормозной системы спецсредствами после замены компонентов

| Признак неисправности | Действие |

|---|---|

| Скрип при легком нажатии на педаль | Проверить смазку и степень износа пластин |

| Дребезжание на неровной дороге | Диагностика креплений и упругости элементов |

| Вибрация руля при торможении | Контроль геометрии пластин и толщины диска |

Список источников

При подготовке статьи о противоскрипных пластинах тормозных колодок использовались профильные технические источники, гарантирующие достоверность и точность приведенных сведений. Основной акцент делался на специализированную литературу и документацию от производителей автомобильных компонентов.

Были изучены материалы по конструктивным особенностям, функциональному назначению и методам диагностики данных элементов тормозной системы. Источники включают как академические работы, так и практические руководства для специалистов автосервиса.

Книги и учебная литература

- Гладов Г.И. "Конструкция и расчет автомобильных тормозов"

- Иванов В.А. "Автомобильные тормозные системы: диагностика и обслуживание"

- "Современные технологии ремонта ходовой части" под редакцией Соколова П.К.

Техническая документация

- Технические каталоги и руководства по ремонту от концернов Volkswagen Group, Toyota Motor Corporation

- Каталог тормозных компонентов TMD Friction (бренд Textar)

- Инструкции по установке колодок от Federal-Mogul Motorparts

Профильные интернет-ресурсы

- Материалы технического портала "Авторевю" в разделе "Тормозные системы"

- Архив статей журнала "За рулем" по теме шумоподавления в тормозах

- База технических регламентов ГОСТ Р 41.90-99 "Тормозные системы ТС"

Производственные стандарты

- ISO 15484:2008 "Тормозные колодки – Технические требования"

- SAE J866 "Классификация фрикционных материалов"