Автогрейдер ДЗ-98 - параметры, строение, размеры, использование

Статья обновлена: 28.02.2026

Автогрейдер ДЗ-98 – мощная самоходная машина, созданная для планировочных и профилировочных работ в дорожном строительстве и содержании магистралей.

Статья детально рассматривает ключевые аспекты этой модели: технические параметры, конструктивные особенности, габаритные размеры и специфику эффективной эксплуатации в различных условиях.

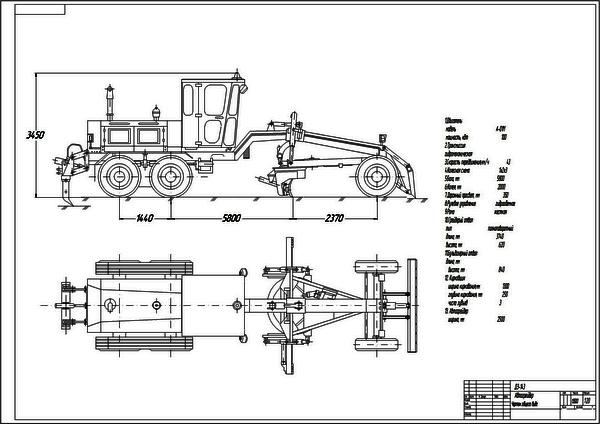

История создания и производитель модели ДЗ-98

Автогрейдер ДЗ-98 был разработан в рамках эволюции линейки дорожной техники на Дорожных машинах – легендарном ДЗ-98 (Дормаш). Завод, основанный в 1930 году в Рыбинске как "Дормаш-1", к 1980-м годам стал флагманом советского дорожного машиностроения. Модель ДЗ-98 создавалась как глубокая модернизация популярного ДЗ-122 с учётом эксплуатационных требований к технике для капитального ремонта магистралей.

Серийное производство стартовало в начале 1990-х годов на мощностях Рыбинского завода (позже – ОАО "Раскат"). Конструкция объединила проверенные решения предшественников и инновации: гидрообъёмное рулевое управление, модульную компоновку узлов, усиленную раму. После распада СССР выпуск продолжался ограниченными партиями, а с 2010-х годов права на производство перешли к компании "Бецема" (Белгород), которая адаптировала модель под современные стандарты под маркой БЦМ-735.

Ключевые факторы разработки

- Преемственность платформы: Использование базовой схемы ДЗ-122 с доработкой критичных узлов – трансмиссии, гидросистемы, кабины оператора.

- Требования Минтрансастроя СССР: Необходимость машины для профилирования грунтовых дорог и планировки асфальтобетонных покрытий с повышенной точностью.

- Локализация компонентов: Замена импортных деталей (например, шестерённых насосов) изделиями отечественных поставщиков – Челябинского тракторного завода и "Гидропривода".

| Период | Производитель | Особенности выпуска |

|---|---|---|

| 1991-1998 | Рыбинский завод "Раскат" | Оригинальная комплектация с двигателем ЯМЗ-236, серийные поставки для "Росавтодора" |

| 1999-2009 | ОАО "Раскат" | Мелкосерийная сборка, использование двигателей Камминс и компонентов Bosch |

| 2010-н.в. | ЗАО "Бецема" | Модернизированная версия БЦМ-735 с электронной системой контроля тяги и обновлённой кабиной |

Важно: Отличительная черта ранних ДЗ-98 – маркировка "Рыбинск" на табличке завода-изготовителя. После 2015 года все вновь выпускаемые машины идентифицируются как продукция "Бецема" с сохранением индекса ДЗ-98 в технической документации.

Обзор базовой конструкции автогрейдера

Автогрейдер ДЗ-98 построен по классической компоновке с шарнирно-сочлененной рамой, обеспечивающей высокую маневренность при работе. Основные конструктивные узлы включают: силовую установку (дизельный двигатель), переднюю и заднюю тележки ходовой части, кабину оператора и систему гидравлического управления рабочими органами. Ключевой особенностью является трехточечная подвеска отвала, позволяющая выполнять сложные пространственные манипуляции.

Рама машины разделена на две полурамы, соединенные вертикальным шарниром – это позволяет изменять положение передней оси относительно задней тележки. Гидроцилиндры двойного действия обеспечивают поворот полурам в горизонтальной плоскости на угол до ±30°, а также наклон корпуса для работы на склонах. Отвал крепится через тяговую раму и круговое устройство, что дает возможность регулировать угол резания, вынос в сторону и наклон по вертикали.

Основные компоненты рабочего оборудования

- Отвал: изогнутый стальной нож с режущими кромками, оснащен механизмом поворота на 360°.

- Тяговая рама: треугольная конструкция с гидроцилиндрами для подъема/опускания отвала и изменения угла атаки.

- Кирковщик: расположен между передними и задними колесами для рыхления плотных грунтов.

- Бульдозерный отвал: опциональное оборудование в передней части машины.

- Привод рабочих органов: шестеренчатые насосы и гидрораспределители с золотниковым управлением.

| Элемент конструкции | Назначение |

| Шарнирно-сочлененная рама | Обеспечивает маневренность и адаптацию к рельефу |

| Круговое устройство отвала | Позволяет устанавливать нож под любым углом к оси движения |

| Пневмоколесная ходовая часть | Трехосная схема (6×4) с задним сдвоенными колесами |

Управление рабочими органами осуществляется через рычаги гидрораспределителей из кабины. Система предусматривает комбинированное использование отвала, кирковщика и бульдозерного оборудования. Особое внимание в конструкции уделено защите критических узлов: картеры мостов усилены, гидроцилиндры оснащены гофрочехлами, а редукторы имеют лабиринтные уплотнения.

Основные типоразмеры и модификации ДЗ-98

Автогрейдер ДЗ-98 выпускался в нескольких базовых вариантах, отличающихся габаритами, массой и рабочими параметрами. Основные различия касались длины отвала, типа трансмиссии и установленного двигателя, что определяло сферу применения каждой модификации.

Линейка включала как стандартные версии для дорожного строительства, так и специализированные исполнения для работы в сложных климатических условиях или на специфических грунтах. Все модификации сохраняли общую конструктивную схему с передним и задним мостами, шарнирно-сочленённой рамой и гидравлическим управлением рабочими органами.

Базовые модификации:

- ДЗ-98-1: Стандартное исполнение с отвалом 3700 мм и двигателем Д-260 мощностью 130 л.с.

- ДЗ-98-2: Усиленная версия с отвалом 4000 мм и двигателем СМД-66Н (150 л.с.) для тяжелых грунтов.

- ДЗ-98-3: Северное исполнение с утеплённой кабиной и предпусковым подогревателем.

Ключевые характеристики типоразмеров:

| Параметр | ДЗ-98-1 | ДЗ-98-2 | ДЗ-98-3 |

| Длина отвала (мм) | 3700 | 4000 | 3700 |

| Высота отвала (мм) | 600 | 640 | 600 |

| Масса (т) | 13,8 | 14,5 | 14,1 |

| Двигатель | Д-260 | СМД-66Н | Д-260 с подогревом |

| Макс. скорость (км/ч) | 35,5 | 33,8 | 35,5 |

Эксплуатационные особенности:

- Модель ДЗ-98-2 оснащалась усиленной гидросистемой для работы с расширенным отвалом

- Версия ДЗ-98-3 включала двойное остекление кабины и термоизоляцию

- Все модификации поддерживали установку дополнительного оборудования: кирковщика, удлинителей отвала, снегоочистителя

Полная масса машины и допустимая нагрузка на оси

Полная масса автогрейдера ДЗ-98 составляет 14 300 кг. Эта величина включает в себя снаряженный вес техники, массу оператора, топлива, рабочих жидкостей и установленного навесного оборудования. Конструкция машины обеспечивает оптимальное распределение нагрузки между осями для сохранения устойчивости при выполнении землеройных и планировочных работ.

Нагрузка распределяется следующим образом: передняя ось воспринимает до 5 100 кг, задняя тележка (с балансирной подвеской) – до 9 200 кг. Соблюдение этих значений критически важно для предотвращения перегрузки ходовой части, деформации рамы и обеспечения безопасной эксплуатации на уклонах и рыхлых грунтах.

Ключевые параметры и ограничения

| Параметр | Значение |

|---|---|

| Полная масса | 14 300 кг |

| Допустимая нагрузка на переднюю ось | 5 100 кг |

| Допустимая нагрузка на заднюю тележку | 9 200 кг |

Особенности эксплуатации:

- Запрещается превышение полной массы при транспортировке грузов на платформе

- Требуется контроль давления в шинах в зависимости от нагрузки: 0.30–0.35 МПа (передние), 0.28–0.32 МПа (задние)

- При работе на слабых грунтах необходимо снижать нагрузку на заднюю ось за счет уменьшения заглубления отвала

Нарушение норм нагрузки приводит к:

- Ускоренному износу рессор и шин

- Потере управляемости на поворотах

- Деформации элементов рамы и балансирной подвески

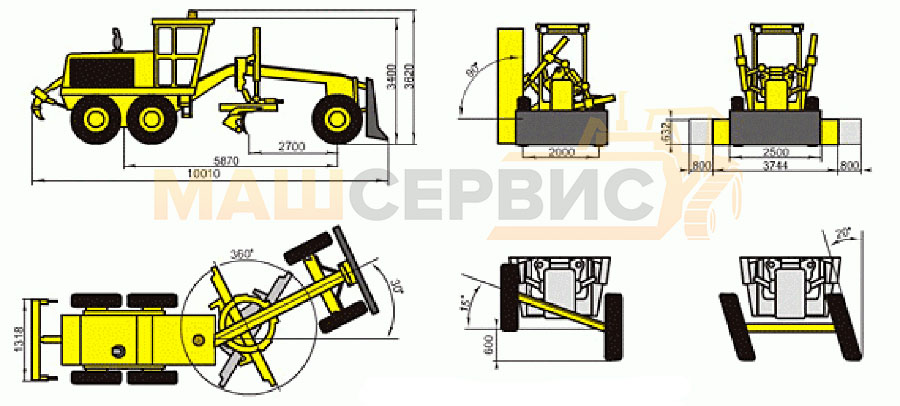

Габаритные размеры в транспортном положении (длина, ширина, высота)

Габаритные размеры автогрейдера ДЗ-98 в транспортном положении являются ключевыми параметрами, определяющими возможность его безопасной перевозки по дорогам общего пользования и маневрирования на ограниченных участках. Знание этих размеров критически важно для планирования транспортировки машины к месту работы.

Основные габаритные размеры ДЗ-98 в транспортной конфигурации (с опущенным в транспортное положение отвалом и поднятыми вспомогательными органами) составляют:

- Длина: Приблизительно 12,0 метров. Значительная длина обусловлена конструкцией машины, включающей тягач с кабиной и длинную раму, на которой крепится отвал.

- Ширина: Составляет около 2,5 метров. Эта ширина соответствует стандартной колее и позволяет перемещаться по дорогам, хотя требует осторожности на узких участках.

- Высота: Обычно находится в пределах 3,1 - 3,3 метров. Высота в значительной степени определяется положением кабины и верхней точкой выхлопной трубы или крыши при опущенном отвале.

Для удобства восприятия точные значения сведены в таблицу:

| Параметр | Значение (приблизительно) |

|---|---|

| Длина | 12,0 м |

| Ширина | 2,5 м |

| Высота | 3,1 - 3,3 м |

Необходимо учитывать, что конкретные цифры могут незначительно варьироваться в зависимости от года выпуска, модификации машины, установленного дополнительного оборудования (например, типа кирковщика или удлинителей) и точности регулировки рабочего органа при переводе в транспортное положение. Всегда следует сверяться с паспортными данными конкретного экземпляра автогрейдера перед транспортировкой.

Клиренс автогрейдера и радиусы поворота

Дорожный просвет (клиренс) автогрейдера ДЗ-98 составляет 400 мм. Эта величина обеспечивает машине беспрепятственное перемещение по неровным строительным площадкам, разрыхленному грунту и участкам с неглубокими препятствиями без риска повреждения нижних узлов. Угол свеса конструкции спереди и сзади дополнительно оптимизирован для сохранения проходимости при работе на уклонах и пересеченной местности.

Маневренность ДЗ-98 определяется двумя ключевыми параметрами поворота:

Минимальный радиус поворота по наружному колесу – 10,5 метров.

Минимальный радиус поворота по отпечатку переднего колеса – 8,5 метров. Такие показатели достигаются за счет:

• Шарнирно-сочлененной рамы

• Управляемых передних колес

• Возможности независимой установки угла поворота для каждой оси.

Факторы, влияющие на маневренность и проходимость

- Конфигурация колес: Поворот передней оси и блокировка дифференциалов заднего моста для сложных грунтов.

- Угол складывания рамы: До ±90°, позволяющий машине разворачиваться практически на месте ("крабовый ход").

- Распределение веса: Оптимальная нагрузка на оси предотвращает пробуксовку на рыхлых поверхностях.

| Параметр | Значение |

|---|---|

| Клиренс (дорожный просвет) | 400 мм |

| Радиус поворота по наружному колесу | 10,5 м |

| Радиус поворота по отпечатку переднего колеса | 8,5 м |

| Угол поворота рамы | ±90° |

Эксплуатация требует учета клиренса при работе на участках с выступающей арматурой, крупными камнями или глубокой колеей. Для сохранения маневренности на плотных грунтах рекомендуется:

• Предварительное рыхление

• Использование полного угла поворота рамы

• Контроль давления в шинах в соответствии с типом поверхности.

Установленный дизельный двигатель: модель и тип

Автогрейдер ДЗ-98 оснащается дизельным двигателем модели Д-260.1 производства Минского моторного завода (ММЗ). Данный силовой агрегат представляет собой четырехтактный дизель с непосредственным впрыском топлива, турбонаддувом и промежуточным охлаждением наддувочного воздуха (интеркулером). Конструкция двигателя адаптирована для интенсивных нагрузок при дорожно-строительных работах.

Двигатель Д-260.1 выполнен по рядной схеме с вертикальным расположением цилиндров. Особенностью является использование чугунного блока цилиндров, усиленного коленчатого вала и алюминиевой головки блока. Система смазки комбинированного типа (под давлением + разбрызгивание) обеспечивает надежную работу в диапазоне температур от -40°C до +40°C.

Технические параметры и эксплуатационные требования

| Параметр | Значение |

|---|---|

| Номинальная мощность | 130 л.с. (95,6 кВт) |

| Частота вращения | 2100 об/мин |

| Рабочий объем | 4,75 л |

| Количество цилиндров | 4 |

| Диаметр цилиндра × ход поршня | 110 × 125 мм |

| Система пуска | Электростартер 24В |

| Расход топлива | 224 г/кВт·ч (165 г/л.с.·ч) |

Эксплуатационные особенности:

- Требуемое топливо: дизельное по ГОСТ 305-82 (летнее/зимнее)

- Рекомендуемое масло: М-10Г2к, М-10ДМ или аналог SAE 10W-30

- Регламент обслуживания: замена масла – каждые 250 моточасов

- Критичные узлы: турбокомпрессор ТКР-6С, ТНВД УТН-5

Обязательные процедуры при эксплуатации включают прогрев двигателя до +40°C перед нагрузкой, контроль давления масла (не ниже 0,15 МПа на холостом ходу) и регулярную очистку воздушного фильтра. Запрещается работа при превышении температуры охлаждающей жидкости +98°C.

Мощность двигателя в киловаттах и лошадиных силах

Автогрейдер ДЗ-98 оснащается дизельным двигателем Д-260.2 производства Минского моторного завода (ММЗ). Данный силовой агрегат относится к классу мощных промышленных двигателей, специально адаптированных для работы в тяжелых дорожно-строительных условиях.

Номинальная мощность двигателя зафиксирована в технической документации и подтверждена эксплуатационными испытаниями. Значения приводятся как в киловаттах (кВт), являющихся международной единицей измерения, так и в лошадиных силах (л.с.), традиционно используемых в технических спецификациях.

Технические параметры мощности

Заявленные характеристики двигателя:

- Номинальная мощность в киловаттах: 132 кВт

- Номинальная мощность в лошадиных силах: 180 л.с.

Максимальный крутящий момент двигателя достигает 667 Н·м при частоте вращения коленчатого вала 1400 об/мин. Запас крутящего момента составляет не менее 25%, что обеспечивает устойчивую работу под нагрузкой при преодолении сопротивления грунта.

| Параметр | Значение | Единица измерения |

| Модель двигателя | Д-260.2 | - |

| Мощность (кВт) | 132 | кВт |

| Мощность (л.с.) | 180 | л.с. |

| Частота вращения при номинальной мощности | 2100 | об/мин |

Эксплуатационные особенности мощности: Реализация полной мощности возможна только при использовании топлива соответствия классу не ниже ДТ-Л по ГОСТ 305-82 и исправной работе системы воздухоснабжения. Снижение фактической мощности в процессе эксплуатации обычно связано с:

- Загрязнением воздушного фильтра

- Некорректной работой топливного насоса высокого давления (ТНВД)

- Износом форсунок

- Нарушением теплового режима двигателя

Контроль эффективной мощности осуществляется по показаниям тахометра и фактической производительности грейдера при выполнении типовых операций: планировки, перемещения грунта, профилирования.

Рабочий объем цилиндров и крутящий момент

Двигатель ДЗ-98 оснащен 6-цилиндровым дизельным агрегатом модели Д-260.2 с рабочим объемом 7,12 литра. Этот показатель напрямую влияет на мощность силовой установки и способность техники выполнять тяжелые операции при постоянной нагрузке, обеспечивая стабильную подачу энергии на трансмиссию и рабочие органы.

Максимальный крутящий момент двигателя достигает 637 Н·м в диапазоне 1500–1600 об/мин. Такая характеристика критична для автогрейдера, поскольку обеспечивает высокое тяговое усилие при перемещении плотных грунтов, планировке уклонов и работе с навесным оборудованием без потери оборотов под нагрузкой.

| Параметр | Значение |

|---|---|

| Рабочий объем цилиндров | 7,12 л |

| Конфигурация двигателя | Рядный 6-цилиндровый |

| Пиковый крутящий момент | 637 Н·м |

| Обороты максимального момента | 1500–1600 об/мин |

Эксплуатационные особенности, связанные с данными параметрами:

- Требуется контроль уровня масла и состояния воздушных фильтров для поддержания номинального давления в цилиндрах

- Оптимальный КПД достигается при работе в диапазоне 1400–1800 об/мин, где крутящий момент близок к максимальному

- Избегание длительной эксплуатации на оборотах ниже 1300 об/мин предотвращает перегрузку двигателя при пиковых сопротивлениях грунта

Расход топлива при номинальной нагрузке

Номинальный расход топлива автогрейдера ДЗ-98 составляет 11-13 л/час при эксплуатационной мощности двигателя. Этот показатель достигается при работе дизельного двигателя Д-260.2 (А-01МР) в диапазоне 1800-2000 об/мин с полной нагрузкой на гидросистему и трансмиссию.

Замеры производятся в стандартных условиях: перемещение грунта II категории отвалом шириной 3.66 м на скорости 3-4 км/ч при угле резания 35-40°. Расход варьируется в зависимости от сопротивления материала, квалификации оператора и технического состояния агрегатов.

Факторы влияния на расход

Ключевые аспекты эксплуатации:

- Режим работы двигателя: превышение номинальных оборотов увеличивает расход до 15 л/час

- Состояние фильтров: засорение воздушного/топливного фильтра добавляет 5-7% потребления

- Качество ГСМ: использование топлива ниже класса Euro-5 снижает КПД системы

| Режим работы | Средний расход (л/час) | Длительность цикла |

|---|---|---|

| Холостой ход | 2.5-3.5 | Не ограничена |

| Частичная нагрузка | 7-9 | До 6 часов |

| Номинальная нагрузка | 11-13 | Рекомендуется до 4 часов непрерывно |

Для снижения расхода требуется:

1. Регулярная регулировка ТНВД и форсунок

2. Поддержание давления в шинах 0.28-0.32 МПа

3. Очистка радиаторов системы охлаждения перед сменой

Система воздухоочистки и особенности охлаждения

Система воздухоочистки ДЗ-98 использует двухступенчатую схему для максимальной защиты двигателя. Первая ступень – инерционно-масляный фильтр, где воздух закручивается по спирали, отделяя крупные частицы пыли в масляной ванне. Вторая ступень – сухой картонный фильтрующий элемент с гофрированной структурой, обеспечивающий тонкую очистку до 99,6%. Такая конструкция критически важна при работе в условиях высокой запылённости строительных площадок и грунтовых дорог.

Система охлаждения двигателя – жидкостная закрытого типа с принудительной циркуляцией. Её ключевыми компонентами являются трубчато-пластинчатый радиатор увеличенной площади, шестилопастной вентилятор с ременным приводом и термостат, поддерживающий оптимальный температурный диапазон 85-95°C. Особое внимание уделено защите радиатора от засорения: установлен предварительный воздушный сепаратор и наклонная решётка для самоочистки.

Эксплуатационные требования

.jpg)

Обслуживание воздухоочистителя:

- Контроль уровня масла в корпусе инерционной ступени – каждые 60 моточасов

- Замена масла и промывка корпуса – через 240 моточасов

- Замена картонного фильтра – при достижении предельного перепада давления (индикатор на корпусе) или ежесезонно

Особенности охлаждения:

- Ежедневная очистка радиаторных решёток щёткой или сжатым воздухом

- Контроль натяжения ремня вентилятора (прогиб 10-15 мм при усилии 40 Н)

- Использование антифризов с антикоррозионными присадками (тип А-40)

- Промывка системы спецраствором при замене ОЖ – каждые 3000 моточасов

| Параметр | Значение |

| Сопротивление воздухоочистителя (нового) | ≤ 2.5 кПа |

| Предельное сопротивление (замена фильтра) | 6.5 кПа |

| Ёмкость системы охлаждения | 28 л |

| Давление открытия клапана крышки радиатора | 0.7 атм |

Важно: Работа с неисправным термостатом или забитым воздушным фильтром приводит к перегреву двигателя и сокращению ресурса на 40-60%. При температуре ниже -5°C обязательно применение утепляющих чехлов на радиатор.

Тип и модель трансмиссии автогрейдера ДЗ-98

Автогрейдер ДЗ-98 комплектуется гидромеханической трансмиссией с электронным управлением. Основу системы составляет автоматическая коробка передач, работающая в связке с гидротрансформатором. Такая конструкция исключает необходимость механического сцепления и обеспечивает плавное перераспределение крутящего момента от двигателя к ведущим мостам.

Модель трансмиссии – 4-ступенчатая КПП с реверсивным режимом и функцией блокировки гидротрансформатора. Стандартная комплектация включает раздаточную коробку с межосевым дифференциалом, обеспечивающую постоянный полный привод (6×6). Управление осуществляется через селектор в кабине оператора с возможностью ручного и автоматического выбора передач.

Ключевые компоненты и параметры

| Компонент | Характеристики |

|---|---|

| Тип КПП | Гидромеханическая, 4 передачи вперед/2 назад |

| Гидротрансформатор | Одноступечатый, с блокировкой на высоких скоростях |

| Привод | Постоянный полный (6×6) |

| Дифференциалы | Межколесные с принудительной блокировкой |

Эксплуатационные особенности:

- Электронная система OptiShift автоматически подбирает передачу под нагрузку

- Блокировка гидротрансформатора активируется при 3-4 передачах для снижения потерь КПД

- Обязательная остановка перед переключением между режимами "вперед/назад"

- Прогрев трансмиссионного масла до +40°C перед работой в условиях низких температур

Количество передних и задних передач

Автогрейдер ДЗ-98 оснащён механической коробкой передач с шестью передними и одной задней передачей. Такая конфигурация обеспечивает гибкий выбор скоростных режимов для различных технологических операций.

Наличие шести передних передач позволяет точно регулировать скорость движения при выполнении работ: от минимальной для точной планировки до высокой для перегонов. Единственная задняя передача используется для маневрирования на ограниченных участках.

- Передние передачи: 6

- Задние передачи: 1

Особенности эксплуатации: Переключение передач осуществляется механическим рычагом. Для предотвращения преждевременного износа трансмиссии запрещается:

- Переключать передачи без выжима сцепления

- Использовать неполностью выбранную передачу

- Двигаться под уклон на нейтральной передаче

Диапазон рабочих скоростей движения

Диапазон рабочих скоростей автогрейдера ДЗ-98 обеспечивает гибкость при выполнении различных операций: от точной планировки до транспортного перемещения. Широкий выбор передач позволяет адаптировать режим движения к типу грунта, сопротивлению резанию и требуемой точности работ.

Коробка передач механического типа обеспечивает ступенчатое изменение скоростей. Переключение выполняется после полной остановки машины, что требует соблюдения регламента операций для предотвращения поломок трансмиссии.

| Направление | Количество передач | Диапазон скоростей (км/ч) |

|---|---|---|

| Вперед | 8 | 3,7 – 41,5 |

| Назад | 2 | 5,0 – 20,0 |

Рекомендации по выбору передач:

- 1-3 передачи: тяжелые грунты, крутые подъемы, начальное черновое выравнивание

- 4-5 передачи: финишное планирование, средние нагрузки

- 6-8 передачи: перемещение по дорогам, легкие грунты

Запрещается работа на транспортных скоростях (выше 6-й передачи) при активном заглублении отвала из-за риска повреждения рамы и гидросистемы. Контроль фактической скорости осуществляется по тахометру и спидометру в кабине оператора.

Конструкция и привод заднего моста

Задний мост автогрейдера ДЗ-98 представляет собой жесткую литую балку с бортовыми редукторами. Он выполняет функции передачи крутящего момента от карданного вала к ведущим колесам через главную передачу и дифференциал, а также служит опорой для задней подвески и рабочего оборудования. Основными компонентами являются картер, главная коническая передача, кулачковый дифференциал повышенного трения, полуоси и планетарные колесные редукторы.

Привод реализован через коническую пару шестерен главной передачи. Крутящий момент от карданного вала поступает на ведущую шестерню, сцепленную с ведомой шестерней дифференциала. Дифференциал распределяет момент между полуосями, позволяя колесам вращаться с разной скоростью при поворотах. От полуосей момент передается на планетарные редукторы, смонтированные непосредственно в ступицах задних колес для дополнительного увеличения тягового усилия.

Ключевые особенности конструкции

- Главная передача: Конические шестерни с круговым зубом обеспечивают высокую нагрузочную способность и плавность зацепления.

- Дифференциал: Кулачкового типа с принудительной блокировкой (управляется из кабины). Повышенное трение в механизме улучшает проходимость при частичной потере сцепления одним колесом.

- Колесные редукторы: Планетарные двухступенчатые. Размещены в герметичных ступицах, что снижает нагрузки на полуоси и картер моста.

- Полуоси: Полностью разгруженного типа, передают только крутящий момент без изгибающих нагрузок.

| Параметр | Значение |

|---|---|

| Передаточное число главной передачи | 6,53 |

| Передаточное число колесного редуктора | 5,57 |

| Общее передаточное число | 36,4 |

| Тип блокировки дифференциала | Пневматическая принудительная |

Эксплуатационные требования включают регулярный контроль уровня масла в картере моста и ступичных редукторах (марка ТАД-17И или аналог), проверку состояния сальников и подшипников ступиц, а также своевременное обслуживание механизма блокировки дифференциала. Категорически запрещается длительное движение с заблокированным дифференциалом на твердых покрытиях во избежание поломок трансмиссии.

Система привода рабочего оборудования

Гидравлическая система автогрейдера ДЗ-98 обеспечивает управление всеми рабочими органами машины через совокупность взаимосвязанных компонентов. Основу составляет шестерёнчатый насос НШ-32, создающий рабочее давление до 16 МПа (160 кгс/см²) и питающий жидкостью распределительные секции. От насоса поток гидравлического масла направляется к золотниковым клапанам, которые регулируют его подачу в исполнительные механизмы в зависимости от команд оператора.

Управление системой осуществляется оператором из кабины через рычаги, механически связанные с золотниками распределителя. При перемещении рычага соответствующий золотник открывает путь маслу к гидроцилиндрам или гидромоторам, обеспечивая точное позиционирование рабочих органов. Обратная магистраль снабжена фильтрами для очистки масла и поддержания стабильной работы гидроаппаратуры при различных температурных условиях.

Ключевые компоненты и параметры

- Насосная установка: Шестерённый насос НШ-32 с производительностью 50 л/мин.

- Распределитель: 7-секционный золотниковый блок с ручным управлением.

- Исполнительные механизмы:

- Гидроцилиндры подъёма/опускания отвала (Ø80 мм)

- Гидроцилиндры поворота отвала (Ø63 мм)

- Гидроцилиндр выдвижения удлинителя (Ø50 мм)

- Гидроцилиндры управления колёс

- Защитные элементы: Предохранительные клапаны, фильтры тонкой очистки, охладитель масла.

| Параметр | Значение |

|---|---|

| Рабочее давление | 16 МПа (160 кгс/см²) |

| Ёмкость гидробака | 120 л |

| Тип гидравлической жидкости | Масло И-20А, И-30А (ГОТ 20799) |

Эксплуатационные требования: Обязательный контроль уровня и чистоты масла, своевременная замена фильтрующих элементов (через 500 моточасов). Не допускается работа с неотрегулированными предохранительными клапанами или при наличии утечек. В зимний период требуется прогрев гидросистемы на холостом ходу перед началом работ.

Устройство и параметры гидравлической системы

Гидравлическая система ДЗ-98 обеспечивает управление рабочими органами и состоит из шестеренного насоса, гидрораспределителя, гидроцилиндров, масляного бака, фильтров и трубопроводов высокого давления. Насос создает поток рабочей жидкости, поступающей через распределитель к исполнительным механизмам: цилиндрам подъема/опускания отвала, поворота круга, изменения угла резания и контроля колесных тележек.

Конструктивно система разделена на два независимых контура: основной (управление отвалом и колесными тележками) и вспомогательный (поворот круга, удлинитель отвала). Гидрораспределитель секционного типа с золотниковыми клапанами регулирует направление и интенсивность потока масла. Предохранительные клапаны ограничивают максимальное давление в системе, защищая компоненты от перегрузок.

Ключевые параметры

Рабочее давление: 16 МПа (160 кгс/см²) в номинальном режиме, с кратковременными пиками до 20 МПа.

Производительность насоса: 160 л/мин при номинальных оборотах двигателя.

Объем масляного бака: 250 литров, с использованием всесезонного масла марки МГЕ-46В или аналогов.

Эксплуатационные особенности

- Двухступенчатая фильтрация: всасывающий фильтр грубой очистки (200 мкм) и напорный фильтр тонкой очистки (25 мкм)

- Термокомпенсация: автоматический подогрев масла при температуре ниже -20°C и охлаждение при превышении +70°C

- Защита от кавитации: вакуумный клапан на всасывающей магистрали

| Диаметр штока цилиндров | 80 мм (подъем отвала), 60 мм (поворот круга) |

| Ход цилиндров | До 650 мм (в зависимости от модификации) |

| Регламент ТО | Замена фильтров каждые 500 моточасов, полная замена масла – 1000 моточасов |

Критичным требованием является поддержание чистоты гидравлической жидкости: загрязнение свыше 18/15/12 по ISO 4409 приводит к ускоренному износу прецизионных пар насоса и задирам золотников. При длительном простое обязательна прокачка системы для удаления воздушных пробок.

Рабочее давление и производительность гидронасоса

Гидронасос автогрейдера ДЗ-98 создает рабочее давление в диапазоне 16–20 МПа (160–200 кгс/см²), обеспечивая передачу усилия на исполнительные механизмы: подъем/опускание отвала, поворот круга, вынос колес. Давление напрямую влияет на мощность гидросистемы и способность преодолевать сопротивление грунта. Контроль параметра осуществляется через предохранительные клапаны, предотвращающие перегрузки.

Производительность насоса составляет 100–160 л/мин (зависит от модификации и частоты вращения двигателя). Этот показатель определяет скорость перемещения рабочих органов: чем выше подача масла, тем быстрее реагирует отвал на команды оператора. Сбалансированность давления и производительности критична для плавности хода и точности планировочных работ.

Эксплуатационные требования

Для стабильной работы гидросистемы необходимо:

- Использовать масло марки МГЕ-46В или аналог по ГОСТ 17479.3-85

- Поддерживать температуру масла в пределах 50–80°C

- Контролировать чистоту гидрожидкости (класс чистоты не ниже NAS 10)

| Параметр | Значение | Последствия нарушений |

|---|---|---|

| Падение давления | < 14 МПа | Потеря мощности, медленный отклик органов |

| Перегрев масла | > 85°C | Ускоренный износ уплотнений, потеря вязкости |

| Загрязнение жидкости | > NAS 12 | Задиры насоса, заклинивание клапанов |

Регулярная замена фильтров (каждые 250 моточасов) и проверка уровня масла обязательны. При падении производительности диагностируют износ шестерен насоса или засор всасывающего тракта. Эксплуатация с неисправными предохранительными клапанами запрещена из-за риска разрушения гидролиний.

Схема расположения гидроцилиндров управления

Система управления автогрейдером ДЗ-98 реализована посредством гидроцилиндров, обеспечивающих перемещение рабочих органов и вспомогательных элементов. Расположение цилиндров напрямую определяет функциональные возможности машины и ее маневренность при выполнении землеройных и планировочных работ.

Гидравлическая схема ДЗ-98 включает в себя цилиндры двух основных категорий: управления рабочим органом (отвалом) и управления ходовой частью (передними колесами). Каждый цилиндр подключен к гидрораспределителю, управляемому из кабины оператора рычагами или джойстиками.

Основные группы гидроцилиндров и их расположение

1. Гидроцилиндры управления отвалом:

- Подъем/опускание отвала: Два симметрично расположенных двухштоковых цилиндра. Установлены вертикально или с небольшим наклоном между главной рамой машины и нижними тягами кругового механизма отвала. Обеспечивают основное вертикальное перемещение отвала.

- Вынос отвала в сторону (смещение): Один одноштоковый цилиндр двойного действия. Расположен горизонтально, обычно вдоль или поперек основной рамы, соединяя раму с механизмом выноса (салазками) кругового аппарата. Перемещает весь круговой механизм с отвалом влево или вправо относительно продольной оси машины.

- Поворот отвала (круговой аппарат): Один одноштоковый цилиндр двойного действия. Установлен горизонтально на самом круговом аппарате, перпендикулярно оси выноса. Шток цилиндра соединен с зубчатым сектором, обеспечивающим поворот отвала в горизонтальной плоскости на угол до 360°.

- Изменение угла захвата (наклона) отвала: Один одноштоковый цилиндр двойного действия. Расположен на задней части отвала и соединен тягой с его средней частью. Изменяет угол наклона режущей кромки отвала относительно грунта (угол резания).

- Управление кирковщиком (рыхлителем), если установлен: Один или несколько одноштоковых цилиндров. Обычно расположены между задней частью рамы и подрамником кирковщика, обеспечивая его подъем, опускание и иногда изменение угла наклона зубьев.

2. Гидроцилиндры управления передними колесами:

- Поворот передних колес (рулевое управление): Один двухштоковый цилиндр двойного действия (иногда два одноштоковых, работающих в противофазе). Расположен горизонтально в передней части машины, соединен с рулевой трапецией. Преобразует движение штока в поворот передней оси относительно шарнира сочлененной рамы.

- Наклон передних колес (крен): Один одноштоковый цилиндр двойного действия. Установлен между сочлененной частью рамы и механизмом наклона ступиц передних колес. Обеспечивает наклон левого и правого передних колес в одну сторону для улучшения устойчивости на склонах.

3. Вспомогательные гидроцилиндры:

- Центральный шарнир ("сочленение" рамы): Один мощный одноштоковый цилиндр двойного действия. Расположен горизонтально в месте сочленения передней и задней частей рамы машины. Обеспечивает поворот ("излом") передней части рамы относительно задней в горизонтальной плоскости для улучшения маневренности.

- Вынос опор (если установлены): Один или два одноштоковых цилиндра. Установлены на задней раме, соединены с выдвижными опорами для дополнительной стабилизации машины при работе тяжелыми навесными орудиями (кирковщик).

| Группа цилиндров | Количество | Тип | Основная функция |

|---|---|---|---|

| Подъема отвала | 2 | Двухштоковый | Вертикальное перемещение отвала |

| Выноса отвала | 1 | Одноштоковый | Боковое смещение отвала |

| Поворота отвала | 1 | Одноштоковый | Изменение угла резания в плане |

| Наклона отвала | 1 | Одноштоковый | Изменение угла резания по вертикали |

| Рулевого управления | 1 (или 2) | Двухштоковый (или 2x Одноштоковых) | Поворот передних колес |

| Наклона передних колес | 1 | Одноштоковый | Крен передних колес |

| Сочленения рамы | 1 | Одноштоковый | Поворот передней части рамы |

Особенности эксплуатации гидросистемы управления:

- Рабочее давление в системе поддерживается гидронасосом, его контроль важен для корректной работы всех цилиндров.

- Все шарниры крепления цилиндров требуют регулярной смазки для предотвращения заеданий и перекосов.

- Состояние штоков цилиндров и их уплотнений необходимо регулярно проверять на предмет подтеков масла и механических повреждений.

- Перед проведением любых работ под поднятым отвалом или при вывешенной раме (сочленение) обязательна фиксация органов механическими стопорами (если предусмотрены) или опускание на грунт/подпорки. Гидроцилиндры не являются надежным страховочным устройством из-за риска падения давления.

- Резкие и частые переключения рычагов управления создают гидроудары, сокращающие ресурс уплотнений и трубопроводов.

Рама автогрейдера: конструкция и шарнирное сочленение

Рама автогрейдера ДЗ-98 является основой всей машины, обеспечивая её прочность и устойчивость. Она представляет собой сварную металлоконструкцию коробчатого сечения, выполненную из высокопрочных низколегированных сталей. Конструктивно рама разделена на две основные части: переднюю полураму и заднюю полураму.

Соединение передней и задней полурам осуществляется через уникальный шарнирно-сочленённый узел. Этот узел обеспечивает возможность их взаимного поворота в горизонтальной плоскости относительно вертикальной оси. Шарнирное сочленение расположено под кабиной оператора и включает в себя мощный цилиндрический шкворень, установленный в конических роликовых подшипниках, заключённых в прочный корпус.

Особенности шарнирного сочленения и управления

Ключевые функции шарнира:

- Повышение манёвренности: Позволяет передней и задней частям машины изгибаться независимо, существенно уменьшая радиус поворота.

- Стабилизация рабочего органа: Сохраняет ориентацию отвала при повороте рамы.

- Распределение нагрузки: Равномерно передаёт усилия между осями на неровном грунте.

Управление углом изгиба рамы осуществляется гидроцилиндрами двойного действия, расположенными по бокам шарнира. Цилиндры управляются из кабины с помощью гидрораспределителя. Максимальный угол сочленения составляет ±25-30°, что обеспечивает исключительную гибкость при работе в стеснённых условиях.

Конструктивные элементы шарнирного узла:

- Шкворень (ось поворота) с коническими роликоподшипниками.

- Проушины на полурамах для крепления гидроцилиндров.

- Защитные кожухи от грязи и механических повреждений.

- Система смазки (пресс-маслёнки) для обслуживания подшипников.

| Параметр | Значение/Характеристика |

| Тип шарнира | Вертикальный шкворень на конических подшипниках |

| Управление | Гидроцилиндры двойного действия (2 шт.) |

| Макс. угол поворота | ±25° - 30° |

| Преимущество | Повышенная проходимость и точность позиционирования отвала |

Эксплуатация требует регулярного контроля состояния шарнира: проверки люфтов подшипников, уровня смазки, целостности гидрошлангов и сальников. Несвоевременное обслуживание приводит к ускоренному износу узла и потере точности управления.

Передний мост: тип подвески и управление колесами

Передний мост автогрейдера ДЗ-98 оснащён жёсткой подвеской неразрезного типа. Конструктивно он представляет собой массивную стальную балку коробчатого сечения, обеспечивающую высокую прочность и устойчивость к эксплуатационным нагрузкам. К балке через поворотные кулаки жёстко крепятся управляемые колёса, что исключает использование рессор или амортизаторов. Такая схема гарантирует точное позиционирование отвала при работе, но требует ровной поверхности для перемещения машины.

Управление колёсами осуществляется через гидравлическую систему с следящим действием. Поворотный механизм включает сошку, продольную и поперечные рулевые тяги, передающие усилие на кулаки. Гидроусилитель интегрирован в рулевой трап, снижая физическое воздействие на оператора. Угол поворота колёс достигает до 50° в каждую сторону, обеспечивая маневренность и точное позиционирование при планировке грунта или очистке поверхностей.

Ключевые характеристики и особенности

- Тип подвески: Жёсткая, неразрезная балка

- Управление: Гидромеханическое с усилителем

- Макс. угол поворота: ±50°

- Особенности конструкции: Усиленные шкворневые узлы, смазываемые пресс-маслёнки

| Параметр | Значение |

|---|---|

| Тип рулевого механизма | Винт-шариковая гайка с рейкой |

| Давление в гидросистеме | 8-10 МПа |

| Рекомендуемый контроль | Регулярная проверка люфта (не >15°) |

Шины автогрейдера: размер и рекомендуемое давление

Автогрейдер ДЗ-98 комплектуется шинами размером 12.00-20 (обозначение в дюймах) или 320х508 мм (метрическая маркировка). Данный типоразмер обеспечивает необходимую несущую способность и сцепление с поверхностью при работе с грунтами различной плотности. Шины имеют 14-слойную конструкцию корда, что повышает их устойчивость к механическим повреждениям от острых камней и строительного мусора.

Рекомендуемое давление в шинах варьируется в зависимости от эксплуатационных условий и типа обрабатываемого грунта. Настройка давления напрямую влияет на пятно контакта с поверхностью, сцепные свойства и износ протектора. Неправильное давление приводит к снижению тягового усилия, ускоренному истиранию рисунка протектора или деформации каркаса шины.

Нормы давления для различных условий

- Твердые покрытия (асфальт, укатанный грунт): 5.5–6.0 кгс/см²

- Рыхлые или песчаные грунты: 3.0–4.0 кгс/см²

- Стандартные условия (гравий, суглинок): 4.5–5.0 кгс/см²

Давление необходимо проверять перед каждой сменой и корректировать при переходе на другой тип грунта. При работе на вязких или заболоченных участках допустимо кратковременное снижение до 2.5 кгс/см² для увеличения площади контакта, но это требует последующего восстановления нормативных значений. Износ протектора должен быть равномерным – различия в глубине рисунка между шинами не должны превышать 3 мм. Для предотвращения расслоения корда избегайте движения по асфальту с давлением ниже 4.0 кгс/см².

Основной отвал: ширина захвата и высота подъема

Ширина захвата основного отвала автогрейдера ДЗ-98 составляет 3700 мм в базовой комплектации. Этот параметр определяет рабочую полосу обработки грунта за один проход, обеспечивая высокую производительность при планировке поверхностей. Для расширения функциональности отвал может комплектоваться боковыми удлинителями, увеличивающими общую ширину захвата до 4000 мм.

Максимальная высота подъема отвала над опорной поверхностью достигает 500 мм, что позволяет эффективно работать с насыпями, перемещать значительные объемы сыпучих материалов и формировать дорожное полотно. Гидравлическая система обеспечивает плавную регулировку высоты с точной фиксацией положения, необходимой для выполнения градационных работ.

| Параметр | Значение |

|---|---|

| Базовая ширина захвата | 3700 мм |

| Ширина с удлинителями | 4000 мм |

| Максимальная высота подъема | 500 мм |

| Угол резания | 30°–70° (регулируемый) |

Эксплуатационные особенности

При работе с максимальной шириной захвата (4000 мм) следует учитывать:

- Увеличенная нагрузка на гидросистему и раму требует контроля скорости перемещения

- Необходимость частой проверки креплений удлинителей при работе с абразивными грунтами

- Снижение маневренности на узких участках трассы

Высотные характеристики отвала позволяют выполнять специфические операции, включая формирование кюветов и насыпей, но требуют соблюдения правил устойчивости: подъем груза на максимальную высоту допустим только при горизонтальном положении отвала и фиксации машины стояночным тормозом. Регулярная очистка направляющих подъемного механизма от налипшего грунта предотвращает преждевременный износ уплотнений.

Углы установки отвала: поворот, наклон, смещение

Гидравлическая система ДЗ-98 позволяет оперативно регулировать пространственное положение отвала в трёх плоскостях, адаптируя машину к различным условиям работ. Эти настройки напрямую влияют на точность планировки, эффективность срезания грунта и управляемость машины.

Каждый параметр (поворот, наклон, смещение) регулируется независимо при помощи гидроцилиндров с места оператора. Оптимальные значения выбираются исходя из типа грунта, выполняемой операции и рельефа местности.

Основные параметры регулировки

Поворот отвала: Изменение угла в горизонтальной плоскости относительно продольной оси машины. Обеспечивает боковое перемещение грунта и формирование наклонных поверхностей.

- Диапазон: ±90°

- Применение: создание кюветов, дорожного профиля, сгребание материала под углом к направлению движения

Наклон отвала: Вертикальное отклонение режущей кромки (подъём/опускание одного из краёв). Контролирует распределение нагрузки и глубину резания.

- Диапазон: ±10°

- Применение: компенсация поперечного уклона дороги, работа на косогорах, улучшение сливных характеристик покрытия

Смещение отвала: Горизонтальное перемещение всей конструкции вбок относительно рамы грейдера. Расширяет рабочую зону без изменения позиции машины.

- Диапазон: 400 мм в обе стороны

- Применение: обработка обочин, работа вблизи препятствий, выравнивание откосов

| Параметр | Механизм регулировки | Эксплуатационные нюансы |

|---|---|---|

| Поворот | Цилиндры поворотного круга | Увеличение угла снижает тяговое усилие - требует снижения скорости |

| Наклон | Парные подъёмные цилиндры | Асимметричная нагрузка ускоряет износ шарниров |

| Смещение | Выдвижная балка рамы | Крайние положения снижают устойчивость машины |

Для сохранения устойчивости при комбинированных регулировках (например, поворот + смещение) рекомендуется уменьшать вылет отвала. После выполнения специфических операций углы следует возвращать в нейтральное положение для равномерного износа узлов.

Бульдозерное оборудование: толщина срезаемого слоя

Толщина срезаемого слоя – ключевой параметр бульдозерных работ, определяющий производительность и эффективность землеройных операций. Этот показатель отражает глубину проникновения отвала в грунт за один проход и напрямую влияет на объем перемещаемого материала. Оптимальное значение выбирается исходя из технических возможностей оборудования, характеристик грунта и поставленных задач.

Неверный выбор толщины среза приводит к перегрузке силовой установки, повышенному износу ходовой части или нерациональному использованию топлива. Слишком тонкий слой снижает КПД работ, а чрезмерно толстый вызывает пробуксовку гусениц и потерю управляемости. Точное определение параметра требует учета комплекса эксплуатационных факторов.

Факторы регулировки и типовые значения

На толщину среза влияют:

- Мощность базового тягача: модели 250-400 л.с. работают со слоем 20-35 см

- Тип отвала: прямые – 15-25 см, сферические – 20-40 см, полусферические – 25-50 см

- Категория грунта: песок – до 40 см, суглинок – 25-30 см, глина – 15-20 см, скальные породы – 5-15 см

| Тип операции | Рекомендуемая толщина (см) | Особенности |

|---|---|---|

| Черновое планирование | 25-40 | Максимальное заглубление при ровном рельефе |

| Транспортировка грунта | 15-30 | Снижение потерь материала при перемещении |

| Финишное выравнивание | 5-15 | Минимальное заглубление для точности |

| Разработка мерзлых грунтов | 10-20 | С применением зубьев-рыхлителей |

Корректировка осуществляется гидравлической системой позиционирования отвала в трех плоскостях. Для тяжелых условий применяют облегченные проходы с постепенным увеличением глубины. При работе с абразивными грунтами толщину снижают на 25-30% для уменьшения износа режущей кромки.

Специфика управления снегоочистительным отвалом

Управление снегоочистительным отвалом автогрейдера ДЗ-98 осуществляется гидравлической системой с использованием рычагов, расположенных в кабине оператора. Основные функции управления включают подъем/опускание отвала, изменение угла резания (атаки), смещение вбок (вынос), поворот в горизонтальной плоскости (дрейф) и наклон в поперечной плоскости (крен). Точность позиционирования критична для эффективной уборки снега и предотвращения повреждения дорожного покрытия.

Оператору необходимо постоянно контролировать положение отвала относительно оси машины и поверхности дороги, учитывая плотность снега, наличие наледи и рельеф местности. Регулировка угла атаки требуется при переходе от свежевыпавшего снега к утрамбованному, а крен используется для адаптации к поперечному уклону дорожного полотна. Скорость перемещения грейдера при работе должна соответствовать толщине снежного покрова и возможностям гидросистемы.

Ключевые особенности и требования

- Плавность движений: Резкие манипуляции рычагами приводят к рывкам отвала, образованию неровностей на очищаемой поверхности и повышенным нагрузкам на гидроцилиндры.

- Контроль вылета: Чрезмерный боковой вынос отвала увеличивает опрокидывающий момент, особенно при работе с плотным снегом или на поворотах, требуя снижения скорости.

- Ограничение глубины резания: При очистке обледенелых участков необходимо дозированное заглубление ножа для предотвращения перегрузки двигателя и трансмиссии.

- Работа с дрейфом: Поворот отвала (до 90°) используется для сдвига снега в сторону от очищаемой полосы, но требует особого внимания к габаритам машины и окружающим объектам.

| Параметр управления | Влияние на процесс | Рекомендация |

| Угол атаки | Определяет агрессивность резания и дальность отброса снега | 30-45° для рыхлого снега, 60-70° для уплотненного |

| Скорость движения | Влияет на качество очистки и производительность | 2-4 км/ч для тяжелого снега, до 12 км/ч для свежего |

| Высота отвала | Защита покрытия от повреждений ножом | Зазор 3-5 см над асфальтом, контакт только при льде |

| Крен (наклон) | Повторяет поперечный профиль дороги | Обязательная регулировка при работе на уклонах |

Важно: Перед началом работы в условиях низких температур (< -25°C) необходима длительная работа гидросистемы на холостом ходу для прогрева масла. Использование изношенных ножей увеличивает нагрузку на узлы крепления отвала и снижает эффективность очистки. При длительной эксплуатации требуется периодическая проверка давления в гидросистеме и уровня рабочей жидкости.

Цепной конусный кирковщик для рыхления грунта

Цепной конусный кирковщик представляет собой навесное оборудование для автогрейдера ДЗ-98, предназначенное для рыхления плотных и мёрзлых грунтов. Устанавливается на заднюю часть рамы вместо отвала или бульдозерного оборудования, обеспечивая глубокое проникновение рабочих элементов в почву.

Конструкция основана на вращающейся цепи с коническими зубьями, которые последовательно вгрызаются в грунт под действием гидропривода. Основное преимущество – эффективное разрушение твёрдых слоёв без избыточного перемешивания пластов, что сохраняет структурную целостность материала для последующего выравнивания.

Технические характеристики и устройство

Ключевые компоненты:

- Рабочий орган: Цепь с закалёнными конусными зубьями из стали 40Х

- Привод: Гидравлический мотор с редуктором, давление масла – 16 МПа

- Рама крепления: Шарнирно-сцепное устройство с гидроцилиндрами регулировки заглубления

| Ширина обработки | 2500 мм |

| Глубина рыхления | До 450 мм |

| Скорость вращения цепи | 100-150 об/мин |

| Масса оборудования | 850 кг |

Габариты: Длина – 2700 мм, высота в транспортном положении – 950 мм, расстояние от рамы до земли – 300 мм. Требует минимального дорожного просвета 220 мм при установке на ДЗ-98.

Эксплуатационные особенности:

- Запрещено использование на каменистых грунтах во избежание поломки зубьев

- Оптимальная скорость движения автогрейдера – 1-3 км/ч

- Обязательна очистка цепи после работы для предотвращения коррозии

- Контроль уровня масла в редукторе через каждые 50 моточасов

Конструкция и регулировки кабины оператора

Кабина оператора автогрейдера ДЗ-98 представляет собой цельнометаллическую конструкцию, установленную на упругих амортизаторах для снижения вибрации и шума. Основной каркас выполнен из прочной стали, обеспечивая жесткость и защиту. Кабина спроектирована с учетом эргономики и безопасности оператора, оснащена большими панорамными окнами для обеспечения отличного кругового обзора, особенно вперед и вниз на отвал.

Внутренняя отделка включает звуко- и теплоизоляционные материалы для создания комфортных условий работы. Кабина герметична, что предотвращает проникновение пыли и выхлопных газов. Система отопления и вентиляции (а на многих модификациях и кондиционер) позволяет поддерживать оптимальный микроклимат независимо от погодных условий. Органы управления (рычаги, педали, штурвал) расположены в пределах легкой досягаемости оператора.

Основные регулировки кабины и рабочего места оператора

- Регулировка рулевой колонки: Штурвал управления имеет возможность регулировки по углу наклона, позволяя оператору выбрать наиболее удобное положение рук.

- Регулировка сиденья оператора: Кресло оператора является подрессоренным и оснащено многочисленными регулировками:

- Продольное перемещение вперед/назад для соответствия росту оператора.

- Регулировка высоты сиденья.

- Регулировка угла наклона спинки и подлокотников.

- Регулировка жесткости подвески сиденья под вес оператора.

- Регулировка зеркал заднего вида: Наружные зеркала (обычно сферические и плоские) имеют механизмы регулировки угла обзора изнутри кабины для обеспечения оптимального контроля за окружающей обстановкой и задней частью машины.

| Характеристика | Значение / Описание |

| Тип конструкции | Цельнометаллическая, каркас безопасности (ROPS/FOPS) |

| Шумоизоляция | Высокий уровень, герметичные уплотнения |

| Климатическая установка | Отопление, вентиляция, опционально кондиционер |

| Обзорность | Панорамное остекление, большие зеркала заднего вида |

Особенности эксплуатации кабины:

- Отличная обзорность критически важна для точного управления отвалом и безопасности при работе в стесненных условиях или вблизи людей и техники.

- Наличие эффективной климатической системы (особенно кондиционера) значительно снижает утомляемость оператора в жаркую погоду, повышая производительность и концентрацию.

- Эргономичное расположение органов управления и возможность их индивидуальной настройки минимизируют нагрузку на оператора во время длительных смен.

- Каркас безопасности (ROPS) и защита от падающих предметов (FOPS) гарантируют защиту оператора в случае опрокидывания машины или падения обломков.

- Регулярная проверка состояния амортизаторов кабины важна для сохранения эффективности виброизоляции.

Расположение органов управления рабочими органами

Органы управления основными рабочими органами и ходовой частью автогрейдера ДЗ-98 сосредоточены в кабине оператора и сгруппированы по функциональному назначению для обеспечения удобства и эффективности работы. Эргономичное расположение позволяет оператору минимизировать отвлечение от наблюдения за рабочим процессом.

Основная группа рычагов и штурвалов, отвечающих за управление непосредственно отвалом, тяговой рамой, передним и задним дополнительным оборудованием, а также коробкой передач, находится в зоне правой руки оператора. Рычаги рулевого управления и некоторые вспомогательные системы располагаются слева.

Детализация расположения основных органов управления

Рассмотрим ключевые элементы управления и их типовое расположение:

- Рычаг управления коробкой передач (КПП): Располагается справа от сиденья оператора. Обычно имеет Н-образную схему переключения для выбора передач переднего и заднего хода.

- Рычаги управления отвалом: Группа из нескольких рычагов (обычно 3-4), отвечающих за различные функции отвала, находится справа от сиденья оператора, часто на центральной консоли или боковой панели:

- Подъем/опускание отвала.

- Поворот отвала в горизонтальной плоскости (смещение влево/вправо).

- Наклон отвала в вертикальной плоскости (крен, изменение угла резания).

- Вынос/задвижение отвала (смещение вдоль тяговой рамы).

- Рычаг управления тяговой рамой (градусная плита): Располагается справа, часто рядом с рычагами отвала. Контролирует поворот всей тяговой рамы в горизонтальной плоскости относительно основной рамы машины.

- Рычаг управления передним отвалом (если установлен) или задним рыхлителем/кирковщиком: Находится справа или может быть вынесен на отдельный подрулевой переключатель/рычаг.

- Штурвал рулевого управления: Классический рулевой штурвал большого диаметра расположен слева перед оператором. Управляет поворотом передних колес через гидроусилитель руля (ГУР).

- Рычаг блокировки дифференциала заднего моста: Обычно располагается на полу кабины слева от оператора или на боковой панели слева. Имеет четкую индикацию положения "Заблокирован"/"Разблокирован".

- Рычаг управления демультипликатором (режимом хода): Находится справа, часто на наконечнике рычага КПП или рядом. Переключает диапазоны передач (например, тихоходный/транспортный).

Для наглядности соответствия органа управления и функции:

| Орган управления | Основная функция | Типовое расположение в кабине |

|---|---|---|

| Рычаг КПП | Выбор направления и скорости движения | Справа от оператора |

| Группа рычагов отвала | Подъем, опускание, поворот, наклон, вынос/задвижение отвала | Справа от оператора (центральная консоль/панель) |

| Рычаг тяговой рамы | Поворот тяговой рамы (градусной плиты) | Справа от оператора |

| Рычаг доп. оборудования | Управление передним отвалом/задним рыхлителем | Справа или подрулевой переключатель |

| Штурвал | Управление поворотом передних колес | Слева перед оператором |

| Рычаг блокировки дифф. | Блокировка дифференциала ЗАДНЕГО моста | Слева от оператора (пол/панель) |

| Рычаг демультипликатора | Переключение диапазонов передач | Справа (на рычаге КПП или рядом) |

Важное замечание: Конкретная компоновка рычагов управления внутри группы отвала и их количество могут незначительно варьироваться в зависимости от модификации и года выпуска ДЗ-98. Перед началом эксплуатации обязательно необходимо изучить руководство по эксплуатации конкретной машины для точного понимания функций и расположения всех органов управления.

Контрольно-измерительные приборы на панели водителя

Панель управления ДЗ-98 оснащена комплексом приборов для мониторинга ключевых параметров работы техники. Основные элементы расположены в зоне прямого визуального контроля оператора и дублируются сигнальными лампами для критических состояний.

Центральное место занимают аналоговые указатели с цветовой маркировкой зон: спидометр с одометром, тахометр двигателя, манометры давления в основных гидросистемах (рабочая и тормозная), термометры охлаждающей жидкости и масла. Электрические параметры контролируются вольтметром АКБ.

Функциональные группы приборов

- Система двигателя:

- Указатель температуры охлаждающей жидкости (0...120°С)

- Манометр моторного масла (0...0.6 МПа)

- Тахометр с отметкой предельных оборотов

- Индикатор давления воздуха (турбонаддув)

- Трансмиссия и гидравлика:

- Манометр рабочего гидроконтура (0...16 МПа)

- Контроль уровня топлива в баке

- Индикатор засоренности фильтров гидросистемы

- Электрооборудование:

- Вольтметр бортовой сети (12/24В)

- Контроль заряда генератора

- Индикаторы включения фар, габаритов

| Прибор | Диапазон измерений | Аварийная отметка |

|---|---|---|

| Манометр масла ДВС | 0-0.6 МПа | <0.15 МПа (красная зона) |

| Термометр охлаждающей жидкости | 40-120°С | >95°С |

| Давление в гидрораспределителе | 0-16 МПа | >14 МПа |

Световая индикация включает предупреждения о перегреве двигателя, падении давления масла, разряде АКБ, блокировке дифференциала, аварии тормозной системы и срабатывании стояночного тормоза. Сигнальные лампы дублируются звуковым оповещением при критических отклонениях.

Спецификой ДЗ-98 является отдельный индикатор положения отвала (гидроцилиндров) и контроль уровня масла в гидробаке. Для диагностики неисправностей используется централизованный аварийный сигнализатор с цифровым кодом ошибки, расшифровываемым по схеме в инструкции.

Система освещения и сигнализации машины

Система освещения ДЗ-98 обеспечивает безопасную работу в условиях ограниченной видимости и сигнализацию действий машины. Она включает комплект световых приборов, соответствующих требованиям ПДД для спецтехники, с питанием от бортовой сети 24 В через предохранители.

Все фары и сигнальные элементы имеют пылевлагозащищённое исполнение, устойчивое к вибрациям. Электропроводка проложена в гофрорукавах с защитой от механических повреждений и перетирания на подвижных узлах.

Компоненты системы

- Головное освещение: 2 фары дальнего света (галогенные, 70 Вт) на капоте и 2 противотуманные фары (55 Вт) на переднем бампере

- Габаритные огни: Передние (оранжевые) интегрированы в фары, задние (красные) на верхней части кабины

- Сигналы поворота: Мигающие лампы оранжевого цвета спереди и сзади, дублируются боковыми повторителями

- Стоп-сигналы: 2 красных фонаря на задней защитной решётке, активируются при нажатии на педаль тормоза

- Звуковой сигнал: Пневматический гудок с ручным управлением из кабины (давление 0.6-0.8 МПа)

Особенности эксплуатации: Обязательна регулярная очистка оптики от грязи для сохранения светового потока. Замена перегоревших ламп производится через съёмные защитные кожухи без демонтажа фар. При работе на дорогах общего пользования требуется включать проблесковый маячок оранжевого цвета, установленный на крыше кабины.

| Параметр | Значение |

|---|---|

| Напряжение питания | 24 В ±10% |

| Сопротивление изоляции | не менее 1 МОм |

| Режим работы маячка | 60-120 вспышек/мин |

| Уровень звука гудка | 105-118 дБ (на расстоянии 7 м) |

Дополнительное оборудование: рыхлитель, удлинители отвала

Автогрейдер ДЗ-98 комплектуется съемным задним рыхлителем для обработки плотных или промерзлых грунтов. Рыхлитель монтируется на задней раме базовой машины через универсальную сцепку. Стандартная конфигурация включает 1 зуб, однако при работе с менее плотными материалами возможно увеличение количества до 3 зубьев за счет установки дополнительных стоек.

Удлинители отвала расширяют функциональные возможности основного рабочего органа. Они крепятся по краям отвала на болтовые соединения, увеличивая его длину с базовых 3.66 метра до 4.27 метра. Это позволяет эффективнее выполнять планировку широких площадей и формировать насыпи без оставления необработанных полос по краям прохода.

Эксплуатационные особенности оборудования

- Рыхлитель:

- Макс. глубина обработки: 30 см

- Угол атаки регулируется гидроцилиндрами

- Требуется демонтаж при работе с асфальтом

- Удлинители отвала:

- Изготовлены из износостойкой стали Hardox

- Установка/снятие силами экипажа (2 человека)

- Обязательна балансировка отвала после монтажа

| Параметр | Рыхлитель | Удлинители |

|---|---|---|

| Масса, кг | 420 (1 зуб) | 110 (каждый) |

| Рабочая скорость | до 3 км/ч | до 12 км/ч |

| Техобслуживание | Контроль износа зубьев | Проверка крепежных болтов |

Важно: одновременное использование рыхлителя и удлинителей не рекомендуется из-за повышенной нагрузки на раму. При работе с рыхлителем требуется уменьшение заглубления отвала на 15-20% относительно максимального значения.

Требования к запуску двигателя в различных условиях

Перед запуском двигателя автогрейдера ДЗ-98 оператор обязан проверить уровень масла в картере, охлаждающей жидкости в радиаторе, топлива в баке, а также убедиться в отсутствии утечек технических жидкостей. Обязательно контролируется положение рычагов управления коробкой передач и рабочими органами – они должны находиться в нейтральном положении.

При отрицательных температурах требуется предварительный прогрев двигателя с помощью предпускового подогревателя (если он установлен) или электрофакельного устройства. Перед включением стартера в мороз необходимо убедиться в отсутствии замерзания дизельного топлива в фильтрах и магистралях, при необходимости использовать зимние сорта солярки или антигели.

Особенности запуска в экстремальных условиях

- Высокогорье: При работе на высоте свыше 3000 метров применяется корректировка угла опережения впрыска топлива для компенсации разреженного воздуха

- Сильная запылённость: Требуется очистка воздушных фильтров перед каждым пуском, при критическом загрязнении – промывка инерционно-масляной системы

- Повышенная влажность: Обязательная проверка состояния клемм аккумулятора и контактов стартера для исключения окисления

| Температурный режим | Действия оператора | Макс. время прокрутки |

|---|---|---|

| От -20°C до +35°C | Стандартная процедура запуска | 15 секунд |

| Ниже -20°C | Обязательный прогрев поддона, использование эфирных средств | 10 секунд с паузами |

| Выше +35°C | Включение вентиляции отсека ДВС перед пуском | 10 секунд |

Важно: После неудачной попытки запуска повторное включение стартера допускается только через 1-2 минуты для восстановления заряда АКБ. При трёхкратной безуспешной прокрутке требуется диагностика топливной системы и электрооборудования. Запрещено использование внешних источников тока без отсоединения штатного аккумулятора.

Техника безопасности при подготовке к работе

Перед началом эксплуатации автогрейдера ДЗ-98 оператор обязан провести визуальный осмотр машины на предмет отсутствия видимых повреждений, утечек технических жидкостей (масло, топливо, гидравлика) и посторонних предметов в зоне движения рабочих органов. Необходимо убедиться в исправности системы аварийной остановки, целостности защитных ограждений и наличии огнетушителя в предусмотренном месте.

Требуется проверить давление в шинах согласно технической документации, состояние режущей кромки отвала и крепежных элементов. Обязательно проводится контроль уровня масла в двигателе, гидравлическом баке и коробке передач, а также наличие топлива и охлаждающей жидкости. Все манипуляции выполняются только при заглушенном двигателе и опущенном на грунт отвале.

Ключевые требования и последовательность действий

- Индивидуальная защита:

- Использование спецодежды, защитных очков и обуви с противоскользящей подошвой

- Запрет на работу в свободной одежде, способной попасть в движущиеся части

- Проверка зоны работ:

- Очистка площадки от людей, животных и посторонних объектов в радиусе 5 м

- Установка предупредительных знаков при работе вблизи транспортных путей

- Контроль систем управления:

Система Параметры проверки Тормозная Ход педали, отсутствие задержки срабатывания Рулевое управление Отсутствие люфта, плавность хода Гидравлика Чистота жидкости, герметичность контуров - Пуск двигателя:

- Подача звукового сигнала перед запуском

- Включение на минимальных оборотах с последующей проверкой показаний приборов

- Тестирование механизмов:

- Проверка хода отвала и рыхлителя вхолостую на безопасной высоте

- Контроль работы фар, габаритов и аварийной сигнализации

Запрещается приступать к работе при обнаружении неисправностей тормозов, рулевого управления, системы блокировки дифференциала или утечек горюче-смазочных материалов. Требуется немедленно сообщить о любых отклонениях техническому персоналу.

Приемка управления отвалом и изменение его положения

Оператор перед началом работ обязан проверить работоспособность системы управления отвалом. Это включает визуальный осмотр гидравлических цилиндров, шлангов и соединений на отсутствие подтеков масла, а также контроль уровня рабочей жидкости в гидробаке согласно инструкции завода-изготовителя.

Убедитесь в корректной работе предохранительных клапанов и отсутствии посторонних шумов в гидросистеме при запуске двигателя. Проверка выполняется на ровной площадке с заглушенным двигателем и повторно на холостом ходу после прогрева.

Порядок контроля функциональности

- Последовательно проверьте реакции отвала на команды:

- Подъем/опускание центральным цилиндром

- Боковой наклон (крен) через боковые цилиндры

- Поворот в горизонтальной плоскости

- Боковое смещение (вынос)

- Фиксируйте параметры:

Полный ход подъема 400±10 мм Угол поворота отвала 360° (непрерывный) Время полного выноса 8-10 секунд - Проверьте автоматическую фиксацию положения при отпускании рычагов управления

Техника изменения положения отвала требует плавного воздействия на рычаги из кабины оператора. Для подъема/опускания используйте правый вертикальный рычаг, поворот осуществляется левым поворотным рычагом. Боковой вынос контролируется отдельным рычагом смещения, а угол наклона регулируется комбинированным действием боковых цилиндров через секционный гидрораспределитель.

При работе с грунтом избегайте одновременного выполнения нескольких операций (например, поворота с выносом), чтобы не создавать критические нагрузки на раму. При переходе в транспортное положение соблюдайте габаритные ограничения: угол поворота не более 25°, высота подъема не выше 400 мм от опорной поверхности.

Отработка основных рабочих операций (планировка, сгребание)

Планировка поверхности выполняется при опущенном отвале под углом 30-60° к направлению движения. Режущая кромка устанавливается на 2-3 см ниже уровня грунта для точного выравнивания. Скорость перемещения поддерживается в диапазоне 4-6 км/ч с использованием пониженных передач трансмиссии.

Сгребание материала осуществляется при движении автогрейдера под углом 45-90° к рабочей оси. Отвал фиксируется в режиме сдвига с заглублением 5-15 см. Для формирования валков требуемой высоты применяется многопроходная технология с постепенным смещением положения отвала.

Технологические особенности операций

| Параметр | Планировка | Сгребание |

|---|---|---|

| Угол атаки отвала | 30-60° | 45-90° |

| Глубина заглубления | 2-3 см | 5-15 см |

| Рекомендуемая скорость | 4-6 км/ч | 3-5 км/ч |

Ключевые требования к выполнению работ:

- Контроль уровня уклонов с помощью лазерного нивелира или системы GPS

- Регулярная очистка отвала от налипшего грунта

- Корректировка давления в шинах в зависимости от плотности грунта

Последовательность операций при сгребании:

- Предварительное рыхление плотных грунтов зубьями кирковщика

- Формирование первичного вала за 3-5 проходов

- Финишное перемещение материала к месту погрузки

Особенности перемещения материалов разной плотности

При работе с автогрейдером ДЗ-98 плотность перемещаемого материала напрямую влияет на выбор режимов эксплуатации и настройку оборудования. Легкие сыпучие материалы (песок, сухой грунт) требуют меньшего заглубления отвала и позволяют использовать повышенные скорости перемещения, тогда как тяжелые или вязкие субстанции (глина, влажная глина, гравий) создают значительное сопротивление и повышают нагрузку на силовую установку.

Ключевым параметром становится корректировка угла резания и положения отвала: для плотных материалов рекомендуется уменьшать угол атаки (до 30-40°) и использовать полное заглубление только на пониженных передачах. Обводненные или липкие грунты склонны к налипанию на отвал, что требует периодической очистки и применения систем смазки рабочей кромки.

Рекомендации по работе с разными типами грунтов

- Рыхлые/малой плотности (песок, торф): Скорость движения – до 15 км/ч, угол резания 45-60°, контроль насыпи во избежание перегруза двигателя.

- Средней плотности (суглинок, супесь): Скорость 8-12 км/ч, угол резания 40-50°, обязательное использование тягового усилия 2-3 передачи.

- Высокой плотности (глина, мерзлота, гравий): Скорость не выше 5 км/ч, угол резания 30-40°, работа на 1-2 передаче с контролем температуры гидросистемы.

Важно: При переходе между материалами резко меняется нагрузка на трансмиссию и гидравлику. Требуется плавное увеличение заглубления отвала и контроль давления в гидроцилиндрах (норма: 14-16 МПа). Для абразивных грунтов (щебень) критичен мониторинг износа нижней кромки ножа.

| Материал | Рекомендуемая передача | Угол отвала (°) | Обороты двигателя |

|---|---|---|---|

| Песок | 3-4 | 50-60 | Средние (1600-1800 об/мин) |

| Глина | 1-2 | 30-35 | Максимальные (2000-2200 об/мин) |

| Гравий | 2 | 35-40 | Высокие (1900-2100 об/мин) |

Эксплуатация в условиях плотных или неоднородных грунтов требует обязательной блокировки дифференциала для предотвращения буксования. При длительной работе с тяжелыми материалами необходимо сокращать интервалы ТО ходовой части и гидросистемы в 1.5 раза относительно стандартного регламента.

Нормы времени выполнения типовых землеройных работ

Нормы времени определяют затраты машинного времени (маш.-час) на выполнение единицы объема работ при использовании автогрейдера ДЗ-98. Эти показатели являются базой для планирования сроков, расчета себестоимости и оценки производительности техники в типовых условиях. Установленные нормативы учитывают цикличность операций, технические параметры машины и рациональные методы ведения работ.

Фактическое время выполнения зависит от категории грунта, рельефа местности, требуемой точности планировки, квалификации оператора и метеоусловий. Нормы предусматривают работу в грунтах I-III категорий без включения времени на вспомогательные операции (ожидание, переезды между участками).

Типовые нормы времени

| Вид работ | Единица измерения | Норма времени (маш.-час) |

|---|---|---|

| Планировка поверхности | 1 га | 0.25-0.40 |

| Срезка растительного слоя | 100 м³ | 0.15-0.25 |

| Разравнивание грунта слоем до 30 см | 100 м³ | 0.18-0.30 |

| Профилирование дорожного полотна | 1 км | 0.35-0.60 |

| Нарезка кюветов | 100 м | 0.40-0.70 |

Ключевые факторы корректировки норм:

- Увеличение затрат времени на 15-25% при работе в каменистых грунтах (IV категория)

- Повышение норм на 10-20% при планировке с точностью ±3 см

- Уменьшение производительности на 15-30% в условиях пересеченного рельефа

Примечание: Нормативы разработаны для грейдера в исправном техническом состоянии с износом отвала не более 15%. Требуют пересчета при работе в зимний период или при перемещении грунта на расстояние свыше 50 м.

Правила парковки и постановки на хранение

При кратковременной парковке автогрейдера ДЗ-98 выбирайте ровные площадки с твердым покрытием. Всегда опускайте рабочие органы (отвал, кирковщик) на грунт, затягивайте стояночный тормоз до упора и извлекайте ключ из замка зажигания. На склонах свыше 5° дополнительно применяйте противооткатные башмаки под колеса.

Для длительного хранения (свыше 1 месяца) переместите технику в сухое закрытое помещение или под навес. Обязательно выполните консервацию: очистите раму и узлы от грязи, смажьте неокрашенные металлические поверхности, закройте воздухозаборник и выхлопную трубу влагонепроницаемыми заглушками. Полностью заправьте топливный бак для предотвращения коррозии.

Обязательные процедуры при консервации:

- Слейте воду из системы охлаждения и топливного фильтра

- Обработате цилиндры двигателя маслом через свечные отверстия

- Поднимите колеса на подставки для разгрузки шин и рессор

- Отсоедините клеммы аккумулятора (храните АКБ отдельно при +10…15°C)

Требования к месту хранения:

| Параметр | Значение |

| Температурный режим | -30°C до +40°C |

| Влажность воздуха | не более 70% |

| Защита от УФ-излучения | обязательна |

Периодичность обслуживания при хранении:

- Ежемесячная проверка давления в шинах

- Раз в 2 месяца: проворачивание коленвала двигателя

- Ежеквартальный осмотр уплотнений гидросистемы

Регламент ежесменного технического обслуживания

Ежесменное ТО автогрейдера ДЗ-98 выполняется перед началом рабочей смены для поддержания работоспособности и предотвращения аварийных ситуаций. Оно включает визуальный контроль, проверку систем и устранение выявленных дефектов силами машиниста или обслуживающего персонала.

Все операции проводятся на заглушенном двигателе при выключенном зажигании, за исключением проверки функциональности систем после запуска. Результаты фиксируются в журнале технического обслуживания с указанием выявленных неисправностей и принятых мер.

Основные операции ежесменного ТО

- Внешний осмотр:

- Проверка целостности рамы, отвала, ходовой части

- Контроль состояния шин (давление, повреждения, посторонние предметы)

- Осмотр на утечки ГСМ и рабочих жидкостей

- Контроль уровней:

- Масло в двигателе (щупом при горизонтальном положении машины)

- Гидравлическая жидкость (через смотровое окно бака)

- Охлаждающая жидкость (в расширительном бачке)

- Тормозная жидкость (в бачке главного цилиндра)

- Проверка систем безопасности:

- Работоспособность светосигнальных приборов (фары, стоп-сигналы)

- Исправность звукового сигнала и аварийной сигнализации

- Надежность действия стояночного тормоза

- Диагностика после запуска:

- Контроль давления масла и температуры охлаждающей жидкости

- Проверка работы гидравлики (подъем/опускание отвала, поворот круга)

- Тестирование реакции на органы управления

- Очистка: Удаление грязи с рабочих органов, стекол кабины, радиатора и элементов двигателя.

Особое внимание уделяется состоянию узлов смазки: шарниров тяг, подшипников отвала и круга. При обнаружении люфтов или повреждений эксплуатация запрещается до устранения дефектов.

Смазка узлов трения и контроль уровня рабочих жидкостей

Систематическая смазка узлов трения автогрейдера ДЗ-98 является обязательным условием для поддержания его работоспособности, снижения интенсивности износа деталей и предотвращения преждевременных отказов. Подача смазочных материалов осуществляется как вручную через пресс-масленки (шприцеванием) для шарниров, подшипников и пальцев, так и автоматически (под давлением) для двигателя и трансмиссии. Строгое соблюдение типов смазочных материалов, указанных в инструкции завода-изготовителя, и интервалов смазывания критически важно.

Не менее важен регулярный контроль уровня и состояния всех рабочих жидкостей. Это включает в себя проверку моторного масла, охлаждающей жидкости двигателя, уровня масла в гидравлическом баке рабочего оборудования, трансмиссии (коробка передач, задний мост), ведущих мостов, редуктора отбора мощности и системы централизованной смазки (если установлена). Своевременное выявление утечек, загрязнения или снижения уровня жидкостей ниже допустимого минимума позволяет предотвратить серьезные повреждения дорогостоящих агрегатов.

Ключевые процедуры и требования

Смазка узлов трения:

- Типы смазок: Применяются строго по спецификации:

- Двигатель: Моторные масла (например, М-10Г2к, М-10ДМ).

- Трансмиссия: Трансмиссионные масла (ТАп-15В, ТМ-5-18).

- Шарниры, подшипники скольжения, пресс-масленки: Пластичные смазки (Солидол-Ж, Литол-24).

- Гидросистема: Гидравлические масла (ВМГЗ, МГЕ-46В).

- Методы смазки:

- Ручная (шприцевание): Для всех шарниров отвала, тяг управления, подшипников катков, пальцев рычагов через пресс-масленки. Требует чистоты точки смазки перед подачей.

- Автоматическая (под давлением): Для двигателя (система смазки), трансмиссии (если система циркуляционная), централизованной системы (если установлена).

- Периодичность: Определяется регламентом технического обслуживания (ТО-1, ТО-2, ТО-3) и зависит от наработки моточасов и условий эксплуатации (пыльность, влажность, температура).

Контроль рабочих жидкостей: