Автомобильный герметик для швов - как выбрать и использовать для надежной защиты

Статья обновлена: 28.02.2026

Качественная герметизация швов – критически важный этап защиты кузова автомобиля от коррозии, влаги, пыли и дорожных реагентов.

Ошибки при выборе состава или нарушение технологии нанесения ведут к быстрому разрушению швов, скрытому развитию ржавчины и дорогостоящему ремонту.

Эта статья поможет подобрать оптимальный тип герметика для конкретных задач и освоить правильную методику его применения, обеспечивая долговременную защиту кузова.

Акрил или силикон: определяем оптимальную химическую основу

При выборе герметика для автомобильных швов ключевым фактором является химическая основа. Два доминирующих варианта – акриловые и силиконовые составы – обладают принципиально разными эксплуатационными свойствами. Понимание этих различий напрямую влияет на долговечность ремонта и защиту кузова от коррозии и протечек.

Оба типа создают эластичное водостойкое покрытие, но их реакция на температурные перепады, вибрации, УФ-излучение и механические нагрузки существенно отличается. Неверный выбор приведет к растрескиванию, отслоению или потере герметизирующих качеств под воздействием агрессивной автомобильной среды.

Сравнительный анализ свойств

- Термостойкость: Силикон сохраняет эластичность при -50°C до +250°C. Акрил выдерживает -20°C до +80°C, при экстремальных температурах теряет свойства.

- Адгезия: Силикон лучше сцепляется с пластиком, резиной и стеклом. Акрил прочнее соединяется с металлом и окрашенными поверхностями.

- УФ-стабильность: Нейтральный силикон не выцветает и не трескается на солнце. Акрил требует УФ-стабилизаторов, иначе деградирует за 1-2 сезона.

- Обработка: Акрил шлифуется и окрашивается после высыхания. Силикон образует несмываемую пленку, несовместимую с ЛКП.

| Критерий | Акриловый герметик | Силиконовый герметик |

| Устойчивость к деформациям | Средняя (до 15% растяжения) | Высокая (до 400% растяжения) |

| Паропроницаемость | Низкая | Высокая (риск коррозии под швом) |

| Срок службы | 3-5 лет | 10-20 лет |

| Химическая инертность | Чувствителен к маслам, топливу | Устойчив к ГСМ, кислотам |

Области применения:

- Акрил оптимален для статичных швов на металлических элементах кузова (крылья, пороги, стыки дверей), где требуется последующая покраска.

- Силикон незаменим для подвижных соединений (крепления фар, уплотнители стекол, пластиковые бамперы), зон контакта с ГСМ и высокотемпературных узлов (подкапотное пространство).

Важно: Кислотные силиконы (уксусный запах) вызывают коррозию металлов! Для авто используйте только нейтральные составы (обозначение - MS Polymer или Neutral Cure). При работе с акрилом обязательна грунтовка металла и очистка от масел.

Tиксотропные свойства: почему важен контроль текучести

Тиксотропия – ключевая характеристика автомобильных герметиков, определяющая их способность изменять вязкость под механическим воздействием. В неподвижном состоянии такой состав сохраняет густую пастообразную консистенцию, предотвращая стекание с вертикальных или наклонных поверхностей. При нанесении же (например, при выдавливании из тубы или размазывании шпателем) материал временно разжижается, обеспечивая удобное распределение по швам и стыкам.

Контроль текучести критичен для долговечности защиты: слишком жидкий герметик будет провисать или образовывать наплывы, а избыточно густой не заполнит микротрещины. Тиксотропные свойства обеспечивают оптимальный баланс – материал легко наносится, но моментально "застывает" на месте после снятия нагрузки, сохраняя заданную форму без деформации до полной полимеризации.

Практические преимущества тиксотропных герметиков

- Работа на вертикалях: Не сползает с дверей, порогов, стоек лобового стекла.

- Точное нанесение: Не растекается за пределы обрабатываемого шва.

- Заполнение полостей: Легко проникает в глубокие щели при механическом воздействии.

- Экономия материала: Исключает потери из-за капель или наплывов.

Как проверить тиксотропию при выборе

- Тест на вертикаль: Нанесите полоску герметика на вертикальную металлическую поверхность – качественный состав не сместится вниз через 2-3 минуты.

- Тест на шпатель: Размажьте массу – она должна плавно "таять" при нажиме и мгновенно фиксироваться при прекращении давления.

- Анализ структуры: В закрытой упаковке не должно быть расслоения или подтеков по стенкам.

| Проблема при нарушении тиксотропии | Последствие для автомобиля |

|---|---|

| Слишком высокая текучесть | Образование капель, загрязнение ЛКП, слабое заполнение швов |

| Недостаточная текучесть | Воздушные полости в швах, снижение адгезии, быстрое растрескивание |

Оптимальные тиксотропные показатели особенно важны для герметиков на основе силикона и MS-полимеров, используемых в зонах повышенных вибраций (дверные проемы, колесные арки). Производители регулируют эти свойства за счет добавления аэросил, каолина или специальных загустителей, что всегда указывается в технической документации.

Расшифровка маркировки: классы влагостойкости и температурные диапазоны

Маркировка влагостойкости обозначает устойчивость герметика к воде, химическим реагентам (антифриз, масла) и атмосферным воздействиям. Классы указываются буквами или цифрами согласно стандартам производителя: например, W1-W3 (где W3 – максимальная защита) или буквенные индексы типа «А» (для агрессивных сред).

Температурный диапазон отражает пределы эксплуатации герметика без потери эластичности и адгезии. Цифры указываются в градусах Цельсия через дефис (напр., -40°C до +150°C). Нижний предел критичен для холодного климата, верхний – для участков возле двигателя или выхлопной системы.

Ключевые обозначения на упаковке

Классы влагостойкости:

- Базовый (W1/M1): Защита от брызг и умеренной влажности. Подходит для салона, багажника.

- Стандартный (W2/M2): Устойчивость к постоянной влажности и слабым реагентам. Для кузовных швов, колесных арок.

- Премиум (W3/M3): Полная водонепроницаемость, стойкость к маслам и антифризам. Для двигателя, радиатора, систем охлаждения.

Температурные диапазоны:

| Диапазон | Применение | Примеры |

|---|---|---|

| -30°C до +90°C | Неответственные швы, салон | Декоративные элементы |

| -40°C до +130°C | Кузовные работы, уплотнители | Дверные проемы, фары |

| -60°C до +250°C | Высоконагруженные узлы | ГБЦ, выхлопная система |

Важно: Герметики с маркировкой «HT» (High Temperature) или «Arctic» сохраняют свойства в экстремальных условиях. Для моторного отсека выбирайте составы с верхним пределом от +150°C.

Антикоррозийные присадки: защита металла после герметизации

Герметизация швов создает барьер против влаги и грязи, но не гарантирует полную защиту от коррозии в зонах микротрещин или скрытых полостях. Антикоррозийные присадки (ингибиторы ржавчины) проникают в недоступные для герметика участки, формируя молекулярный слой на металле. Этот слой нейтрализует электролитические процессы, блокируя окисление даже при повреждении внешнего покрытия.

Применение присадок обязательно для скрытых полостей кузова (пороги, стойки, лонжероны) после заделки швов. Составы на основе летучих ингибиторов (VCI) или преобразователей ржавчины наносятся методом инъекции через технологические отверстия или распылением до монтажа скрытых элементов. Точное соблюдение регламента производителя по температуре, влажности и времени полимеризации критично для образования устойчивой защитной пленки.

Ключевые правила выбора и применения

- Тип состава: Воскообразные мастики – для вертикальных поверхностей, жидкие VCI – для сложных полостей.

- Совместимость: Проверяйте сочетаемость с материалом герметика (эпоксидным, тиоколовым, силиконовым).

- Температурный режим: Для зимних работ используйте составы с нижним порогом нанесения от -15°C.

| Параметр | Оптимальные значения |

| Толщина слоя | 80–120 мкм (контроль толщиномером) |

| Время сушки | 24 часа при +20°C до финишной обработки |

| Расход | 150–300 мл/м² в зависимости от вязкости |

Комбинируйте герметизацию швов с ингибиторами коррозии для комплексной защиты. Наносите присадки после очистки металла фосфатирующим составом и до финишного ЛКП. Регулярная инспекция скрытых полостей раз в 2 года с применением эндоскопа поможет выявить дефекты защиты на ранней стадии.

Цветовая палитра: маскировка шва или контроль нанесения

Выбор цвета герметика напрямую влияет на эстетику ремонта и удобство работы. При подборе оттенка учитывают два ключевых подхода: визуальное слияние с кузовом для незаметности или контрастное выделение для точного контроля качества нанесения и последующей проверки.

Нейтральные тона (черный, серый, белый) универсальны и подходят большинству автомобилей, тогда как яркие цвета (синий, красный, желтый) применяются преимущественно в промышленных условиях или для выделенных конструктивных элементов. Палитра у ведущих брендов включает как стандартные варианты, так и возможность колеровки под код краски авто.

Критерии выбора цвета

- Маскировка шва: Точное совпадение с цветом кузова обеспечивает максимальную незаметность. Используется для видимых зон (стыки крыльев, молдинги).

- Контроль нанесения: Контрастные цвета (белый на темном кузове, черный на светлом) помогают видеть толщину слоя, равномерность распределения и пропущенные участки.

- УФ-стабильность: Светостойкие пигменты предотвращают выцветание на солнце, критично для герметиков в зонах прямого освещения.

| Цель | Рекомендуемые цвета | Область применения |

|---|---|---|

| Скрытие шва | Под цвет кузова, черный | Дверные проемы, стыки оптики, декоративные элементы |

| Технический контроль | Белый, желтый, красный | Скрытые полости, днище, места крепления стекол |

Важно: При колеровке убедитесь, что добавляемый пигмент совместим с химическим составом герметика и не нарушает его адгезию или эластичность. Для ответственных работ используйте образцы для теста на совпадение оттенка после высыхания.

Подготовка поверхности: обезжиривание растворителем или уайт-спиритом

Качественное обезжиривание – обязательный этап перед нанесением герметика, напрямую влияющий на прочность сцепления и долговечность шва. Любые загрязнения (масло, смазки, дорожная грязь, следы старого герметика) создают барьер между поверхностью и новым составом, резко снижая адгезию.

Для удаления жировых и масляных следов оптимально использовать специализированные обезжириватели, уайт-спирит либо органические растворители (например, 646, 647). Эти составы эффективно растворяют нефтепродукты и органические загрязнения, не повреждая металл или пластик кузова при правильном применении.

Технология обезжиривания

Выполняйте работы в хорошо проветриваемом месте, используя средства индивидуальной защиты (перчатки, очки):

- Первичная очистка: Удалите грубые загрязнения щеткой, скребком или струей сжатого воздуха.

- Нанесение состава: Смочите чистую безворсовую салфетку или ветошь растворителем. Протрите зону шва и прилегающую область (шириной 2-3 см) с усилием, меняя загрязненные участки ткани.

- Контроль чистоты: После испарения состава (5-10 минут) поверхность должна быть абсолютно сухой, без разводов и жирного блеска. При необходимости повторите обработку.

- Финишная сушка: Убедитесь в полном испарении остатков растворителя перед нанесением герметика.

| Состав | Особенности | Рекомендации |

|---|---|---|

| Уайт-спирит | Менее агрессивен, медленнее испаряется, доступная цена | Идеален для стальных и алюминиевых поверхностей |

| Спецобезжириватели | Формулы без следов, быстрое высыхание, часто в аэрозольной упаковке | Подходят для пластика и окрашенных деталей |

| Растворители (646, 647) | Высокая обезжиривающая способность, быстрое испарение | Требуют осторожности с лакированными поверхностями и пластиком |

Важно: Не используйте бензин, ацетон или средства для мытья стекол – они оставляют пленку или разрушают материалы. Всегда проверяйте совместимость обезжиривателя с поверхностью на незаметном участке.

Удаление старого герметика: механические и химические методы

Полное удаление отработавшего герметика – обязательный этап перед нанесением нового состава. Некачественная зачистка приводит к нарушению адгезии, снижению герметизирующих свойств и сокращению срока службы ремонта.

Остатки старого материала создают неровную поверхность, препятствуют плотному прилеганию свежего герметика и могут содержать скрытые дефекты (трещины, пустоты). Для эффективного удаления применяют два основных подхода.

Механические способы

Подразумевают физическое воздействие на старый слой:

- Скребки и лезвия: Пластиковые или металлические инструменты для аккуратного поддевания и снятия крупных отслоившихся фрагментов. Требуют осторожности во избежание повреждения ЛКП.

- Абразивные инструменты:

- Жесткие щетки (стальные, нейлоновые) для швов в труднодоступных местах.

- Наждачная бумага (крупнозернистая) для финишной шлифовки остатков.

- Дрель/болгарка со специальными насадками (щеточными, абразивными кругами) для больших объемов работ. Необходим контроль скорости и давления.

Химические методы

Используют специализированные составы для растворения или размягчения герметика:

- Специальные смывки (очистители герметиков): Агрессивные химикаты (часто на основе растворителей), наносятся на старый шов, выдерживаются по инструкции, размягченная масса удаляется скребком. Требуют строгого соблюдения ТБ!

- Универсальные растворители: Уайт-спирит, ацетон, ксилол могут помочь с некоторыми типами герметиков (силиконовыми, битумными), но менее эффективны, чем профильные смывки.

Ключевые рекомендации:

- Определите тип старого герметика (силикон, полиуретан, тиокол, битумный) – от этого зависит выбор метода и химии.

- Всегда используйте средства индивидуальной защиты (перчатки, очки, респиратор), особенно с химикатами.

- Проводите пробную обработку на незаметном участке.

- После любого метода (особенно химического) тщательно очищайте и обезжиривайте поверхность перед нанесением нового герметика.

- Комбинируйте методы: сначала химия для размягчения, затем механика для удаления массы.

| Метод | Преимущества | Недостатки |

| Механический | Быстрота, доступность инструментов, отсутствие химии | Риск повреждения металла/ЛКП, сложность в узких швах, пыль |

| Химический | Эффективен для сложных швов, минимизирует физическое воздействие | Токсичность, необходимость вентиляции, может повредить резину/пластик, время выдержки |

Просушка стыков: контроль влажности перед нанесением

Остаточная влага в швах – главный враг адгезии герметика. Вода препятствует химическому сцеплению состава с поверхностью, провоцирует вздутия и отслоения даже при идеальной подготовке основания. Контроль уровня влажности обязателен для всех типов кузовных стыков, особенно в скрытых полостях и местах с плохой вентиляцией.

Игнорирование просушки приводит к образованию пузырей воздуха под герметиком, снижению эластичности шва и ускоренной коррозии металла. Влага, "запечатанная" составом, со временем разрушает соединение изнутри, сводя на нет ремонтные работы и защиту кузова.

Практические методы контроля влажности

Используйте комбинированный подход для точной оценки:

- Визуальный осмотр – отсутствие капель воды, блеска или потемнений на металле.

- Тактильная проверка – поверхность должна быть холодной, но не влажной на ощупь.

- Электронный влагомер – критичен для алюминиевых деталей и скрытых полостей. Допустимый максимум: 5-6%.

| Фактор риска | Решение | Время выдержки* |

|---|---|---|

| Атмосферные осадки | Гаражная сушка + принудительный обдув | 24-48 часов |

| Конденсат в скрытых полостях | Прогрев термопистолетом (60-70°C) | 30-90 минут |

| Остатки моющих средств | Повторная промывка дистиллированной водой | +12 часов к сушке |

*Указано минимальное время для температуры +20°C и влажности воздуха ≤65%. При холоде или высокой влажности срок увеличивается в 2-3 раза.

Обязательно проверяйте труднодоступные зоны: стыки крыльев, пороги, места крепления фар. При использовании термофена не допускайте перегрева металла – это нарушает структуру герметика. После прогрева выдержите поверхность 15-20 минут для стабилизации температуры перед нанесением состава.

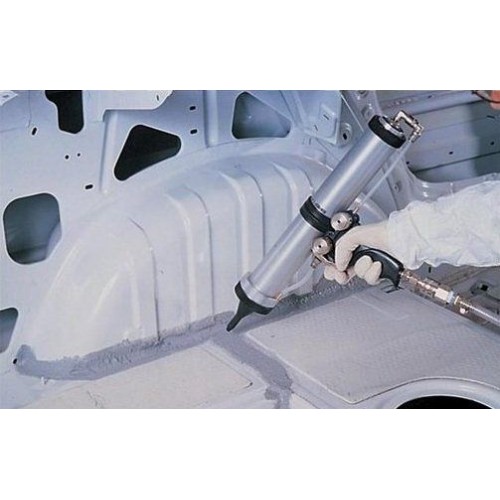

Инструментарий: пистолет для туб и выбор насадки

Правильный пистолет – ключевой элемент для точного нанесения герметика. Механические модели с зубчатой передачей (корпусный или полукорпусный тип) обеспечивают оптимальное усилие выжима даже для вязких составов. Электрические инструменты уместны при больших объемах работ, но требуют аккуратности из-за высокой скорости подачи.

Насадки напрямую влияют на качество заполнения шва и минимизацию отходов. Базовые пластиковые конусы, идущие в комплекте с герметиком, подойдут для грубых работ. Для сложных стыков (узкие зазоры, углы, криволинейные поверхности) используйте сменные металлические наконечники с профилированным срезом.

Критерии выбора насадки

- Ширина шва: Диаметр выходного отверстия должен на 20-30% превышать ширину зазора.

- Форма шва:

- Плоские – прямой срез под 45°.

- Угловые – треугольный или Г-образный профиль.

- Криволинейные – узкий скошенный носик.

- Материал: Металл долговечнее пластика, не деформируется при подрезке.

| Тип шва | Рекомендуемая насадка | Угол среза |

|---|---|---|

| Широкий (5-15 мм) | Коническая, диаметр 6-8 мм | 30-45° |

| Узкий (1-4 мм) | Игольчатая или тонкий конус (2-4 мм) | 15-25° |

| Внутренний угол | Треугольная или Г-образная | Без подрезки |

- Подготовка: Срежьте кончик тубы по линии, ближайшей к расчетному диаметру шва. Вставьте тубу в пистолет до упора.

- Калибровка: Нанесите пробную полосу на картон, проверьте толщину валика. При необходимости укоротите насадку.

- Техника нанесения: Держите носик под углом 45° к поверхности. Ведите пистолет равномерно, обеспечивая постоянный контакт края насадки с швом.

Важно: После работы очистите металлические насадки растворителем. Для пластиковых используйте замену – повторное применение снижает точность выдавливания.

Техника выдавливания: угол наклона и скорость движения

Оптимальный угол наклона тубы или пистолета – 45° к обрабатываемой поверхности. Такой наклон обеспечивает равномерное распределение герметика в шве без разрывов и воздушных пустот. Слишком острый угол (ближе к горизонтали) приводит к недостаточному заполнению глубины соединения, а вертикальное положение (90°) вызывает избыточное выдавливание и неровную линию.

Скорость движения напрямую влияет на толщину слоя и расход материала. Идеальный режим – плавное перемещение пистолета со скоростью 2-3 см/сек. Резкие рывки создают неравномерные участки, а замедление провоцирует накопление излишков герметика. Синхронизируйте скорость с усилием на курок для сохранения стабильной толщины валика.

Критические ошибки при нанесении

- «Волнообразный» шов – следствие изменения угла в процессе выдавливания

- Воздушные карманы – результат слишком быстрого движения или тряски руки

- Капли и наплывы – возникают при остановке пистолета без ослабления давления

| Параметр | Неправильно | Правильно |

|---|---|---|

| Угол наклона | 30° или 80° | 45±5° |

| Скорость (см/сек) | >5 или <1 | 2-3 |

| Толщина слоя | Переменная | Одинаковая по всей длине |

Важно: Перед работой потренируйтесь на ненужной поверхности – отработайте комбинацию усилия на курке и скорости перемещения. Для длинных швов используйте упоры для локтей, исключающие дрожание рук.

Формирование валика: равномерная толщина без разрывов

Основная задача – создать непрерывный слой герметика одинаковой высоты по всей длине шва. Начните с нанесения тонкой "прижимной" полоски материала пальцем или узким шпателем для улучшения адгезии к краям. Это исключит образование воздушных карманов.

Сразу поверх прижимного слоя выдавливайте основной объем герметика из тубы или пистолета. Скорость движения наконечника должна быть постоянной, а угол наклона – около 45° к поверхности. Следите, чтобы выходное отверстие насадки всегда было направлено вглубь шва.

Ключевые этапы формовки

- Контроль толщины: Высота валика над поверхностью кузова должна составлять 3-5 мм. Используйте пластиковую крестообразную насадку или монтажный скотч по краям шва как ограничитель.

- Устранение дефектов: При появлении разрывов или пузырей немедленно остановитесь. Удалите проблемный участок шпателем, обезжирьте зону и нанесите свежую порцию, перекрывая предыдущий слой на 1-2 см.

- Финишное выравнивание: Через 5-7 минут после нанесения (когда герметик слегка подтянется) смочите палец в мыльном растворе и плавно проведите вдоль шва единым движением без отрыва. Давление должно быть равномерным.

Важно: Не растягивайте герметик! Если шов длиннее 40 см, делите его на сегменты. Работа при температуре +10°C...+25°C обеспечивает оптимальную вязкость. При низких температурах предварительно прогрейте тубу в теплой воде (+30°C).

| Проблема | Причина | Решение |

|---|---|---|

| Волнистость валика | Неравномерное давление пальца | Финишное выравнивание широким шпателем |

| Кратеры и поры | Влажность основания или высокая скорость нанесения | Сушка феном, повторное нанесение |

| Отслоение по краям | Плохая зачистка или отсутствие прижимного слоя | Расширение шва, грунтовка |

Проверяйте целостность валика при боковом освещении – тень выявит впадины или бугры. Полная полимеризация наступает через 24 часа, до этого времени защищайте шов от воды и механических воздействий.

Корректировка слоя: выравнивание шпателем или смоченным пальцем

После нанесения герметика на стык кузова необходимо оперативно сформировать аккуратный шов. Распределение состава выполняется одним из двух методов: шпателем либо пальцем в перчатке. Выбор зависит от конфигурации обрабатываемой зоны и требуемой точности.

Для прямых участков оптимален шпатель шириной 15-40 мм с закругленными краями. Инструмент предварительно смачивают мыльной водой или автошампунем для предотвращения прилипания. Держа его под углом 30-45° к поверхности, плавно протягивают вдоль шва, создавая равномерное углубление.

Сравнение методов выравнивания

| Метод | Применение | Особенности |

|---|---|---|

| Шпатель | Прямые линии, крупные стыки | Идеальная геометрия, минимальный контакт с кожей |

| Палец в перчатке | Криволинейные швы, труднодоступные зоны | Лучшая адгезия к неровностям, риск перепада толщины |

При ручном выравнивании обязательно используйте нитриловые перчатки! Палец обильно смачивают мыльным раствором и с постоянным усилием проводят по шву, вдавливая герметик. Ключевые правила:

- Движение – единым непрерывным участком

- Излишки сразу удаляют ветошью

- Не допускать пересыхания краев шва

Ошибки при корректировке:

- Сухой инструмент или перчатка – тянет состав, образуя поры

- Повторное разглаживание загустевшего слоя

- Неравномерное давление на изогнутых поверхностях

Удаление излишков: чем очистить свежий состав до полимеризации

Сразу после нанесения герметика излишки необходимо удалить до начала схватывания состава. Промедление усложнит процесс, так как материал быстро формирует поверхностную пленку. Действуйте быстро и аккуратно, используя подходящие средства для конкретного типа герметика.

Для силиконовых составов применяйте уайт-спирит или специализированные очистители (например, Silicone Remover). Полиуретановые и акриловые герметики удаляйте ацетоном, реже – бензином "Калоша". Водоэмульсионные составы смываются водой с мылом. Всегда проверяйте совместимость средства на незаметном участке!

Правила очистки инструментов и поверхностей

Этапы работы:

- Промокните излишки чистой ветошью без ворса (не растирайте!).

- Смочите салфетку выбранным растворителем.

- Легкими движениями протирайте загрязнение от краев к центру.

- Сразу удаляйте использованные материалы – пропитанные растворителем тряпки пожароопасны!

| Тип герметика | Средство очистки | Важные нюансы |

|---|---|---|

| Силиконовый | Уайт-спирит | Не использовать воду! Протирать строго до полимеризации |

| Полиуретановый | Ацетон | Работать в проветриваемом помещении |

| Акриловый | Мыльный раствор | Только для свежих капель |

| Битумный | Бензин, керосин | Использовать защитные перчатки |

Не пытайтесь соскребать подсохший герметик ножом – это повредит ЛКП. Для затвердевших пятен потребуются механические методы (шлифовка) или специальные смывки после полного отверждения.

Полимеризация: время схватывания при разных температурах

Скорость химической реакции полимеризации герметика напрямую зависит от температуры окружающей среды. При низких показателях молекулы замедляют движение, что увеличивает время образования полимерных цепочек. Напротив, высокая температура активизирует процесс, ускоряя отверждение состава.

Несоблюдение температурных рекомендаций производителя приводит к критическим дефектам: при холоде герметик не набирает адгезию и прочность, при жаре – быстро схватывается на поверхности, не успевая проникнуть в поры материала. Контроль условий нанесения – обязательное требование для долговечности шва.

Зависимость времени отверждения от температуры

Типичные параметры для однокомпонентных полиуретановых герметиков (усредненные значения):

| Температура воздуха | Время образования поверхностной пленки | Время полной полимеризации |

|---|---|---|

| +5°C ... +10°C | 90–180 минут | 7–14 суток |

| +15°C ... +25°C | 30–60 минут | 24–72 часа |

| +30°C ... +35°C | 15–25 минут | 12–24 часа |

Важные уточнения:

- Двухкомпонентные составы твердеют быстрее однокомпонентных, но их жизнеспособность после смешивания сокращается при +30°С в 1.5–2 раза

- При температурах ниже +5°C полимеризация полностью останавливается – требуется прогрев основания

- Прямые солнечные лучи локально нагревают шов, провоцируя неравномерное отверждение и растрескивание

Практические рекомендации:

- Проверяйте минимальную/максимальную температуру нанесения на упаковке

- Используйте термометр для контроля воздуха и поверхности кузова

- При работе в жару наносите герметик утром или вечером, прикрывайте шов от солнца

- В холод применяйте тепловые пушки для предварительного нагрева металла до +10°C

Проверка адгезии: тест на отслоение после затвердевания

После полного отверждения герметика (срок указан производителем) выполните тест на отслоение для оценки прочности сцепления с поверхностью. Этот этап критически важен, так как слабая адгезия неизбежно приведет к протечкам и разрушению шва при эксплуатации автомобиля.

Для проведения теста аккуратно подденьте край застывшего герметика острым ножом или шпателем в нескольких местах стыка, уделяя особое внимание углам и зонам с повышенной нагрузкой. Прикладывайте усилие перпендикулярно поверхности, имитируя естественные напряжения.

Оценка результатов теста

Успешный результат:

- Герметик отрывается фрагментарно (когезионное разрушение), оставляя основной слой на обеих поверхностях.

- На металле/пластике остается тонкая, равномерная пленка состава.

- Место отрыва выглядит "шероховатым", материал рвется по своей толщине.

Неудачный результат:

- Герметик отделяется пластом от одной или обеих поверхностей (адгезионное разрушение).

- Поверхность под составом чистая, без следов герметика.

- Отслоение происходит легко, без сопротивления материала.

При обнаружении адгезионного разрушения весь шов подлежит удалению. Повторно очистите поверхности обезжиривателем, обработайте праймером (если рекомендовано) и нанесите герметик заново. Игнорирование плохой адгезии сделает ремонт недолговечным.

Влагозащита на стыках стекол: специфика применения

Стыки автомобильных стекол – критически уязвимые зоны для проникновения воды. Герметик здесь должен не только заполнять швы, но и сохранять эластичность при постоянных вибрациях и перепадах температур. Жесткие составы быстро растрескаются, а недостаточная адгезия к стеклу и кузову приведет к отслоению и протечкам.

Особое внимание уделите совместимости материалов: герметик не должен повреждать лакокрасочное покрытие кузова или вызывать коррозию. Для фиксированных стекол (лобового, заднего) используйте высокомодульные составы с усиленной адгезией, а для подвижных элементов (боковые стекла) – низкомодульные, сохраняющие гибкость.

Ключевые требования к герметику

- Устойчивость к УФ-излучению: предотвращает пожелтение и деградацию под солнцем.

- Термостойкость: рабочий диапазон от -40°C до +90°C без потери свойств.

- Эластичность: компенсация микросдвигов кузова без разрывов.

- Нейтральное отверждение: безопасность для электроники и металлов.

Технология нанесения

- Подготовка поверхности: обезжиривание стыка уайт-спиритом или спецсредством.

- Грунтование: нанесение праймера для стекла (например, Blackfire) для усиления сцепления.

- Заполнение шва: выдавливание герметика непрерывной полосой под углом 45° с помощью монтажного пистолета.

- Формирование валика: смачивание пальца в мыльном растворе и разглаживание состава.

| Тип стекла | Рекомендуемый герметик | Время полимеризации |

| Лобовое/заднее | Полиуретановый (Sika 221, DoneDeal) | 24–48 часов |

| Боковое | Силаконовый (Permatex Ultra Black) | 1–3 часа |

Избегайте нанесения при влажности выше 80% и температуре ниже +5°C – это нарушает процесс вулканизации. Контролируйте толщину слоя: для вертикальных стыков – 3–5 мм, для горизонтальных – 5–7 мм. Ревизию швов проводите каждые 2 года: отслоения или трещины требуют локального ремонта.

Герметизация фланцев дверей: уплотнение без заклинивания

Герметизация фланцев дверей критична для защиты салона от влаги, пыли и шума, но требует точного подхода. Избыток или неправильный выбор состава может привести к заклиниванию петель, деформации уплотнителей или выдавливанию герметика на видимые поверхности.

Ключевая задача – создать непрерывный барьер по периметру фланца, исключая затекание воды в зоны крепления и коррозию металла. При этом слой должен быть достаточно тонким, чтобы не мешать плотному прилеганию двери к кузову и сохранить правильные зазоры.

Правила выбора и нанесения герметика

Критерии выбора материала:

- Тип герметика: Однокомпонентный полиуретановый (например, Teroson MS 939) – оптимален благодаря адгезии к металлу, эластичности после отверждения и стойкости к вибрациям.

- Вязкость: Средняя или высокая – предотвращает стекание с вертикальных поверхностей.

- Цвет: Черный или серый – маскирует шов, не контрастирует с заводской антикором.

- Безопасность для резины: Состав не должен разрушать штатные уплотнители (проверяйте спецификации!).

Технология нанесения:

- Подготовка: Обезжирить фланец уайт-спиритом, удалить рыхлую ржавчиу и старый герметик. Протереть насухо.

- Формирование валика: Наносить состав монтажным пистолетом с узкой насадкой (диаметр 3-5 мм) по центру фланца непрерывной линией. Избегать разрывов возле петель и замков.

- Толщина слоя: Оптимально 2-3 мм. Излишки, выступившие после притягивания болтов, сразу удалять ветошью с растворителем.

- Сборка: Установить дверь на место в течение 10-15 минут (до "схватывания" герметика). Затянуть болты крест-накрест без перекоса.

- Контроль: Проверить легкость хода двери и плотность прилегания до полного отверждения (24-72 часа).

| Ошибка | Последствие | Как избежать |

|---|---|---|

| Толстый слой (более 4 мм) | Деформация двери, затирание уплотнителя | Использовать ограничительные шайбы на болтах |

| Попадание на петли | Заклинивание механизма | Заклеить петли малярным скотчем перед нанесением |

| Прерывистая линия | Протечки в стыках | Наносить герметик за один проход без отрыва |

Важно: Не открывайте дверь 24 часа после сборки! Механическое воздействие до полимеризации нарушит адгезию и геометрию шва.

Обработка порогов и арок: стойкость к пескострую

Пороги и колесные арки автомобиля подвергаются интенсивному абразивному воздействию песка, гравия и дорожной грязи, что требует применения герметиков с исключительной стойкостью к пескострую. Обычные составы быстро истираются в этих зонах, открывая путь коррозии и снижая долговечность защиты. Ключевым критерием выбора является способность материала формировать плотное, эластичное покрытие, устойчивое к механическому истиранию при высоких локальных нагрузках.

Подготовка поверхности перед нанесением герметика критична: необходима тщательная зачистка до металла, удаление ржавчины, обезжиривание и просушка. Малейшие следы коррозии или загрязнений под слоем герметика приведут к отслоению покрытия под воздействием абразивов. Наносить состав следует на сухую поверхность при температуре от +5°C до +30°C, используя монтажный пистолет для равномерного распределения.

Требования к герметику и технология нанесения

Обязательные свойства состава:

- Высокая адгезия к металлу, резине и пластику

- Эластичность после полимеризации (допускает вибрации кузова)

- Антикоррозионные ингибиторы в составе

- Устойчивость к УФ-излучению и перепадам температур

Технологические этапы:

- Нанесение слоя толщиной 3-5 мм без разрывов

- Формирование плавного перехода на стыках деталей

- Контроль времени полимеризации (24-48 часов до эксплуатации)

- Дополнительная обработка антигравийными покрытиями для усиления защиты

Важно: Для арок обязательна установка пластиковых подкрылков после герметизации. Они принимают основной удар абразивов, снижая нагрузку на герметик и продлевая срок службы покрытия.

Защита днища: устойчивость к грязи и реагентам

Днище автомобиля постоянно подвергается агрессивному воздействию дорожных реагентов, грязи, воды и абразивных частиц, что ускоряет коррозию металла и разрушение заводского антикора. Герметик для швов здесь играет критическую роль – он заполняет стыки, технологические отверстия и микротрещины, куда проникает влага с химикатами.

Для эффективной защиты выбирайте составы с повышенной адгезией к металлу и битумным покрытиям, а также проверенной устойчивостью к соляным растворам, щелочам и нефтепродуктам. Образующаяся эластичная мембрана должна сохранять целостность при вибрациях и перепадах температур, блокируя доступ агрессивных сред к скрытым полостям.

Ключевые требования к герметику

- Химическая инертность: стойкость к техническим солям, маслам, кислотам и щелочам (проверяйте технические сертификаты).

- Антикоррозийные добавки: ингибиторы ржавчины в составе продлевают срок службы покрытия.

- Грязеотталкивающие свойства: плотная, гладкая поверхность после полимеризации препятствует налипанию грязи.

- Термостойкость: диапазон эксплуатации от -40°C до +120°C без потери эластичности.

Технология нанесения для максимальной защиты

- Тщательная очистка: удаление рыхлого антикора, ржавчины, масляных пятен и пыли металлической щеткой и обезжиривателем.

- Грунтование: обработка стыков антикоррозийным грунтом (особенно в сварных швах).

- Нанесение герметика: заполнение швов сплошным валиком толщиной 3-5 мм с помощью монтажного пистолета.

- Контроль качества: отсутствие пустот, полное закрытие кромок металла, равномерность слоя.

| Тип загрязнителя | Рекомендуемый состав герметика |

|---|---|

| Солевые растворы (зимние реагенты) | Битумно-каучуковые или резиновые мастики с ингибиторами коррозии |

| Нефтепродукты (масло, бензин) | Полиуретановые или силиконовые составы |

| Абразивная грязь (песок, гравий) | Эластомерные герметики с высокой механической прочностью |

Морозостойкие составы: работа при отрицательных температурах

При выборе герметика для зимних работ критично оцените диапазон температур нанесения, указанный производителем. Морозостойкие составы содержат специальные пластификаторы и полимеры, сохраняющие эластичность при -30°C и ниже. Они не трескаются при усадке металла или пластика на морозе, сохраняя адгезию к влажным поверхностям.

Обязательно подготовьте швы: удалите рыхлую ржавчину шпателем, обезжирите уайт-спиритом и высушите строительным феном. Работайте при температуре не ниже указанного минимума (обычно до -15°C). Наносите герметик тонкими слоями через аппликатор-пистолет, используя узкую насадку для глубокого заполнения полостей.

Ключевые правила зимнего применения

- Контроль времени полимеризации: первичное схватывание занимает 40-90 минут, полное отверждение – до 7 суток

- Защита свежего слоя: накройте швы брезентом при снегопаде, избегайте механических нагрузок первые 24 часа

- Проверка адгезии: через час после нанесения проведите тест – прилипание к перчатке должно быть минимальным

| Тип основы | Мин. температура | Особенности |

| Полиуретановый | -25°C | Термостойкость до +120°C, под окраску |

| Тиоколовый (полисульфидный) | -35°C | Абсолютная влагостойкость, для подвижных швов |

| Бутилкаучуковый | -40°C | Для склеивания пластика, низкая цена |

- Разогрейте тубу в теплой воде (+25°C) перед использованием

- Наносите состав волнообразными движениями с 50% перекрытием предыдущей линии

- Обработайте края шва сразу после нанесения смоченным в мыльном растворе шпателем

Ремонт мелких трещин: локальное восстановление повреждений

Для эффективного устранения мелких трещин (до 1-2 мм) кузовных швов или стыков пластиковых элементов подготовка поверхности – ключевой этап. Тщательно удалите грязь, влагу и следы коррозии металлической щеткой или наждачной бумагой (Р80-Р120), обезжирите зону ремонта уайт-спиритом или специальным очистителем. Обязательно просушите поверхность строительным феном при умеренной температуре, избегая перегрева.

Выбор герметика зависит от локации повреждения: для скрытых швов (под крыльями, в дверных проемах) подойдут невысыхающие типы (бутилкаучуковые), а для видимых участков – высыхающие составы (полиуретановые, силиконовые), подлежащие последующей покраске. Наносите герметик узкой полосой, слегка перекрывая края трещины, используя монтажный пистолет и специальные насадки или шпатель для точного контроля.

Технология нанесения и контроль качества

Работайте при температуре +5°C...+30°C и влажности до 80%. Заполняйте трещину движением от центра к краям, создавая небольшой излишек материала. Формируйте шов смоченным в мыльном растворе шпателем или пальцем в защитной перчатке – это предотвратит прилипание и обеспечит гладкость. Удалите излишки до начала полимеризации ветошью без ворса.

Соблюдайте время первичной сушки (обычно 20-40 минут) и полного отверждения (указано производителем, от 3 часов до суток). Проверьте результат визуально и тактильно: шов должен быть однородным, без пузырей или отслоений, обладать эластичностью при нажатии. Для проверки герметичности обработанной зоны используйте распыление воды под давлением.

Критические ошибки при локальном ремонте:

- Нанесение на влажную или загрязненную поверхность

- Использование герметика, несовместимого с материалом основы (пластик/металл)

- Пренебрежение расширением трещины перед заполнением (рассверливание концов)

- Нарушение температурного режима применения

Сравнительные характеристики герметиков для мелкого ремонта:

| Тип герметика | Время отверждения | Термостойкость | Покраска |

|---|---|---|---|

| Полиуретановый | 12-24 часа | до +120°C | Да |

| Бутилкаучуковый | Не отверждается | до +90°C | Нет |

| Силиконовый | 2-6 часов | до +260°C | Только спецкрасками |

После полимеризации отремонтированный участок готов к эксплуатации. Для видимых зон допускается шлифовка мелкозернистой наждачной бумагой (Р400+) и окрашивание в цвет кузова, если герметик совместим с ЛКП. Регулярно инспектируйте отреставрированные области при мойке автомобиля для раннего выявления возможных рецидивов повреждений.

Совместимость с ЛКП: предотвращение химических реакций

Химическая несовместимость герметика с лакокрасочным покрытием (ЛКП) приводит к критическим дефектам: изменению цвета краски, образованию пятен, вздутиям или коррозионному разрушению слоёв. Особенно уязвимы акриловые и нитроцеллюлозные покрытия, чувствительные к растворителям и агрессивным компонентам. Реакции могут проявляться не сразу, а через несколько недель после нанесения, что усложняет диагностику.

Предотвращение проблем начинается с анализа состава герметика. Категорически избегайте продуктов с кислотами (уксусной, силиконовой), толуолом, ксилолом или аминами – эти вещества провоцируют окисление пигментов и разрушение связующих ЛКП. Приоритет – нейтральным силиконизированным акрилатам, модифицированным полимерам (MS-полимеры) или специализированным полиуретанам с пометкой "Safe for Paint" или "Автолак совместимый".

Ключевые правила выбора и применения

Обязательная предварительная проверка – нанесите каплю герметика на незаметный участок кузова (внутренняя кромка двери, полость арки). Оцените результат через 24-48 часов: отсутствие помутнения, пузырей или изменения оттенка подтвердит безопасность.

Рекомендованные типы составов:

- Акриловые силиконизированные – для статичных швов (стекла, молдинги)

- MS-полимеры – для подвижных соединений (люки, фары)

- Полиуретановые нейтрального отверждения – для ремонта сколов ЛКП

Технология нанесения:

- Обезжирьте зону обработки спиртовым очистителем (не содержащим ацетон!).

- Избегайте контакта герметика с открытым металлом – это вызывает очаговую коррозию под краской.

- Удаляйте излишки немедленно специализированным очистителем, рекомендованным производителем ЛКП.

| Запрещённые компоненты | Риск для ЛКП | Безопасная альтернатива |

|---|---|---|

| Уксусная кислота | Пожелтение, растрескивание | Нейтральные силиконы (без запаха) |

| Амины | Разбухание грунта, "рыбий глаз" | MS-полимеры |

| Агрессивные растворители | Растворение краски | Водно-дисперсионные составы |

Проверка эластичности: как избежать растрескивания при вибрациях

Эластичность герметика – ключевой параметр, определяющий его способность компенсировать микродвижения кузовных панелей без разрушения. Недостаточная эластичность неизбежно приводит к образованию трещин вдоль шва при постоянных вибрациях во время движения автомобиля. Требования к этому показателю особенно высоки для элементов подвески, дверей, крыльев и рамных конструкций.

Современные составы должны выдерживать деформацию на растяжение и сжатие не менее ±25%, а для ответственных соединений или гибких материалов (пластик) рекомендованы герметики с показателем от ±50%. Проверка этого свойства перед покупкой и нанесением критически важна для долговечности ремонта.

Методы оценки и применения

Проверка перед покупкой:

- Изучение маркировки: Ищите на упаковке значение «Относительное удлинение при разрыве» (в %) или «Максимальная деформация». Сравнивайте цифры с требованиями вашей задачи.

- Тест на пробнике: Нанесите полоску герметика на кусок металла или пластика. После полного отверждения попытайтесь согнуть или деформировать подложку. Качественный состав растянется без разрывов и образования трещин.

Технология нанесения для сохранения эластичности:

- Подготовка шва: Тщательная очистка от грязи, масла, старого герметика и ржавчины. Обезжиривание обязателено. Глубина и ширина шва должны соответствовать рекомендациям производителя.

- Контроль толщины слоя: Наносите герметик слоем не тоньше 3-5 мм. Слишком тонкий слой не сможет адекватно гасить вибрации и быстро порвется.

- Условия отверждения: Соблюдайте температурный режим и влажность, указанные производителем. Резкое высыхание на жаре или морозе ухудшает эластичность. Защищайте свежий шов от воды и пыли.

- Время выдержки: Не нагружайте обработанный узел до полного завершения процесса полимеризации (срок указан на упаковке). Частичное отверждение не гарантирует заявленных свойств.

Критерии выбора по типу эластичности:

| Тип герметика | Уровень эластичности | Где применять |

|---|---|---|

| Акриловые | Низкая (±10-15%) | Статичные швы (крыша, жесткие элементы кузова) |

| Битумные/каучуковые | Средняя (±20-35%) | Колесные арки, полы, скрытые полости |

| Полиуретановые/силиконовые (MS Polymer) | Высокая (±50% и более) | Двери, багажник, гибкие бампера, элементы подвески |

Дополнительные меры: Для швов, подверженных особо интенсивным вибрациям (например, рядом с двигателем или подвеской), используйте комбинированный метод: нанесение герметика поверх специальной уплотнительной ленты или сетки. Это создает армирующий каркас, распределяющий нагрузку и повышающий общую стойкость соединения к динамическим воздействиям.

Брендовые линейки: сравнение составов 3М, Liqui Moly, ABRO

Анализ ключевых брендов помогает выявить принципиальные различия в химической основе и эксплуатационных свойствах герметиков. Каждый производитель использует уникальные формулы, адаптированные под специфические нагрузки и условия применения.

Сравнение состава продуктов 3M, Liqui Moly и ABRO демонстрирует разницу в полимерной базе, термостойкости и эластичности. Эти параметры напрямую влияют на долговечность защиты швов в экстремальных температурных режимах и при вибрационных нагрузках.

Сравнительные характеристики

| Бренд | Основа состава | Макс. термостойкость | Особенности адгезии |

|---|---|---|---|

| 3М | Модифицированный силикон (гибридные технологии) | +315°C | Универсальное сцепление с металлом/пластиком без праймера |

| Liqui Moly | Синтетический каучук | +260°C | Оптимизирована для подвижных соединений |

| ABRO | Акриловые сополимеры | +200°C | Требует обезжиривания поверхности |

Критичные отличия при выборе:

- 3М – лидер по температурному диапазону (-60°C...+315°C) благодаря керамическим наполнителям

- Liqui Moly – превосходит конкурентов в устойчивости к маслам и вибропоглощении

- ABRO – выделяется ремонтопригодностью (легко удаляется механически)

Для ответственных узлов (головка блока, выпускной коллектор) обязательно применение термостойких составов 3М. В умеренных условиях (картер, крышки) достаточно каучуковых герметиков Liqui Moly. Продукты ABRO рациональны для статичных соединений без перегрева.

Бюджетные аналоги: анализ состава эконом-сегмента

Эконом-сегмент герметиков для автомобильных швов отличается принципиально иным подходом к составу, где ключевую роль играет замена дорогих компонентов доступными аналогами. Основу таких продуктов чаще всего составляют дешевые силиконы или каучуковые смеси, модифицированные пластификаторами и минеральными наполнителями для снижения себестоимости. Производители экономят на качестве силиконовой основы и сокращают долю адгезивных присадок, что напрямую влияет на долговечность и эластичность слоя после полимеризации.

Характерной чертой бюджетных герметиков является повышенное содержание растворителей (до 30-40% массы) и меловых наполнителей, что приводит к значительной усадке при высыхании и снижению устойчивости к вибрациям. Для компенсации слабой адгезии в состав вводят агрессивные кислотные отвердители, которые могут провоцировать коррозию металла в местах нанесения. Отсутствие УФ-стабилизаторов и антигрибковых добавок сокращает срок службы шва до 1-2 лет, особенно при эксплуатации в жестких климатических условиях.

Ключевые риски при выборе

- Низкая термостойкость: деформация при +80°C против +140°C у премиальных марок

- Хрупкость на морозе: растрескивание при -20°C из-за избытка наполнителей

- Агрессивные растворители: повреждение ЛКП при неаккуратном нанесении

- Ложная экономия: необходимость переделки швов каждые 1-2 сезона

| Параметр | Премиум-сегмент | Эконом-сегмент |

|---|---|---|

| Основа | Высокоочищенный силикон | Технический силикон/каучук |

| Наполнители | Микрокремнезем (15-20%) | Мел/тальк (40-60%) |

| Адгезивы | Аминосиланы | Кислотные катализаторы |

| Срок службы | 5-7 лет | 1-3 года |

При вынужденном использовании бюджетных аналогов критически важно соблюдать технологию: тщательная очистка поверхностей от ржавчины, обезжиривание, нанесение тонким слоем (не толще 3 мм) и обязательная выдержка перед эксплуатацией. Для ответственных швов (прокладки фар, стыки кузова) рекомендовано комбинировать герметик с механическими уплотнителями – это частично компенсирует низкую эластичность состава.

Расчет расхода: метраж шва на стандартную тубу

Расход автомобильного герметика напрямую зависит от двух ключевых параметров: геометрии шва (ширины и глубины) и плотности состава. Производители указывают расход на упаковке в граммах на погонный метр (г/м.п.), но эти цифры носят усредненный характер.

Для точного самостоятельного расчета используйте формулу:

Расход (г) = Ширина шва (мм) × Глубина шва (мм) × Плотность герметика (г/см³) × Длина шва (м) × 0,1. Перемножение ширины и глубины дает площадь поперечного сечения, которую затем приводят к граммам через плотность и длину.

Практические ориентиры для популярных типов герметиков

При стандартной глубине заполнения 3-5 мм и ширине 5-7 мм расход на 1 метр шва составляет:

- Полиуретановые герметики (плотность ~1.2 г/см³): 18-42 г/м.п.

- Силиконовые герметики (плотность ~1.1 г/см³): 16-38 г/м.п.

- Жидкие пластики (холодная сварка) (плотность ~1.4 г/см³): 21-49 г/м.п.

| Тип герметика | Объем тубы (мл) | Примерная длина шва (м)* |

|---|---|---|

| Полиуретановый (310 мл) | 310 | 7-17 |

| Силиконовый (300 мл) | 300 | 8-19 |

| Жидкий пластик (60 мл) | 60 | 1.2-2.9 |

*При ширине шва 5-7 мм и глубине 3-5 мм. Фактический метраж может отличаться на 15-20% из-за потерь на неровности поверхности и технологию нанесения.

Важные уточнения:

- Всегда готовьте шов: очищайте от ржавчины, обезжиривайте, просушивайте. Неровности увеличивают расход.

- Используйте монтажный пистолет с узкой насадкой для точного дозирования – это сокращает потери.

- Проводите пробное нанесение на 0.5 метра шва для уточнения реального расхода вашим инструментом.

- Покупайте материал с запасом 10-15% на непредвиденные работы и коррекцию.

Хранение герметика: срок годности и условия консервации

Герметики для автомобильных швов теряют свойства при неправильном хранении. Соблюдение условий консервации напрямую влияет на адгезию, эластичность и долговечность состава после нанесения.

Производители указывают срок годности на упаковке (обычно 12-24 месяца). Открытые тубы или картриджи требуют особого подхода – их остатки быстро отвердевают при контакте с воздухом.

Ключевые правила хранения

- Температурный режим: Храните в сухом месте при +5°C до +25°C. Заморозка или перегрев (выше +40°C) разрушают полимерную структуру.

- Герметичность: Плотно закрывайте колпачок после использования. Для частично использованных картриджев:

- Очистите носик от остатков массы.

- Установите заглушку или закройте фольгой.

- Храните вертикально, носиком вверх.

- Защита от УФ-лучей: Держите упаковку в темноте. Свет ускоряет деградацию компонентов.

- Контроль срока:

Состояние упаковки Максимальный срок Запечатанная До даты на маркировке Вскрытая Не более 1-2 месяцев

Перед применением проверяйте консистенцию: расслоение, комки или твердая корка указывают на непригодность. Для силиконовых составов критично отсутствие кристаллизации на поверхности.

Техника безопасности: вентиляция и защита кожи при работе

Работа с автомобильными герметиками требует строгого соблюдения мер безопасности из-за токсичных компонентов состава. Испарения растворителей и химически активные вещества представляют серьёзную угрозу при вдыхании или контакте с кожей. Пренебрежение правилами может вызвать отравление, химические ожоги или аллергические реакции.

Обеспечьте постоянный приток свежего воздуха в рабочую зону независимо от типа герметика. Даже "безопасные" составы при высыхании выделяют летучие соединения. Избегайте замкнутых пространств без циркуляции – гараж должен иметь открытые ворота или принудительную вытяжку. При работе внутри салона автомобиля открывайте все двери и используйте вентиляторы.

Ключевые требования

- Респиратор: Обязательно применяйте респиратор с угольным фильтром (класс А1В1Е1К1 Р3) – обычная маска неэффективна против органических паров.

- Перчатки: Используйте химически стойкие нитриловые перчатки (толщиной от 0,4 мм). Латекс и винил не обеспечивают защиту от растворителей!

- Одежда: Надевайте закрытую одежду из плотной ткани с длинными рукавами. Сразу стирайте вещи, испачканные герметиком.

- Глаза: При нанесении на потолочные швы или работе в неудобном положении используйте защитные очки-консервы.

При попадании состава на кожу: Немедленно удалите загрязнение сухой тканью (не растирая!), затем промойте большим количеством воды с мылом. При попадании в глаза – непрерывно промывайте водой 15 минут и обратитесь к врачу. Храните герметик в недоступном для детей месте при температуре, указанной производителем.

Типичные ошибки: неправильная подготовка и преждевременная эксплуатация

Одна из самых распространенных и критичных ошибок – недостаточная или некачественная подготовка поверхности перед нанесением герметика. Любые следы старого герметика, ржавчины, грязи, пыли, масла или влаги создают барьер, препятствующий надежной адгезии нового состава. Герметик просто не сможет "схватиться" с основанием должным образом.

Игнорирование этапа обезжиривания или использование неподходящих очистителей также ведет к проблемам. Остатки разделительных составов с новых деталей, восков, силиконовых спреев или обычных масел гарантированно ухудшат сцепление. Поверхность должна быть не просто чистой на вид, а химически чистой.

Нарушение условий нанесения и полимеризации

- Несоблюдение температурного режима: Нанесение герметика при температуре ниже или выше рекомендованного производителем диапазона приводит к изменению его вязкости, скорости полимеризации и итоговой эластичности. Холод делает герметик густым и нерастекающимся, жара ускоряет схватывание, не давая проникнуть в шов.

- Пренебрежение временем полимеризации: Каждый герметик имеет строго определенное время, необходимое для полного отверждения. Преждевременное попадание воды, агрессивных автохимий (шампуней, антигравия, средств для колес), а тем более механическая нагрузка (мойка под давлением, езда по бездорожью) до окончания этого периода разрушает еще не сформировавшуюся структуру шва.

- Нанесение на влажную поверхность: Даже микроскопическая пленка воды или конденсата между герметиком и металлом/пластиком резко снижает адгезию. Особенно критично это для полиуретановых составов.

- Слишком тонкий или толстый слой: Слой, не соответствующий рекомендациям (обычно 3-6 мм), не обеспечит необходимой прочности, эластичности и долговечности. Тонкий слой быстро разрушится, чрезмерно толстый – будет долго сохнуть внутри и может растрескаться.

Преждевременная эксплуатация автомобиля – отдельная категория ошибок. Даже если герметик на вид "подсох" или "схватился", его внутренняя структура еще не набрала полную прочность и эластичность. Попадание в глубокие лужи, поездки по гравию, интенсивная мойка или просто вибрация кузова на неровной дороге в первые 12-24 часа (а для некоторых составов и дольше) могут свести на нет все усилия по герметизации.

- Внимательно изучите инструкцию к конкретному герметику.

- Строго соблюдайте указанные температуры нанесения и эксплуатации.

- Выдерживайте полное время полимеризации (отверждения), указанное производителем, до контакта с агрессивными средами и нагрузками.

Контроль качества: ежегодная ревизия швов и обновление слоя

Ежегодная ревизия герметизированных швов – обязательная процедура для поддержания их герметичности и предотвращения скрытых повреждений кузова. Проводите осмотр весной после схода дорожных реагентов или осенью перед зимним сезоном, уделяя особое внимание зонам повышенных нагрузок: колесным аркам, стыкам крыльев, порогам и местам крепления обвесов.

Визуально оцените состояние шва на предмет трещин, отслоений от металла, изменения структуры или цвета материала. Проведите механическую проверку: аккуратно надавите резиновым шпателем на край шва – расслоение или прогиб указывают на потерю адгезии. Отметьте участки с выкрошившимся герметиком или следами коррозии по краям.

Порядок обновления защитного слоя

- Очистка проблемных зон

- Удалите отслоившийся герметик шпателем

- Обезжирьте металл антисиликоном

- Обработайте ржавчину преобразователем (при необходимости)

- Нанесение состава

- Выберите герметик, идентичный первоначальному (полиуретановый, тиоколовый или силиконизированный акрил)

- Наносите поверх старого слоя с захватом 1-2 см неповрежденного покрытия

- Сформируйте плавный переход шпателем или мокрым пальцем

- Контроль результата

- Проверьте отсутствие воздушных пузырей и пустот

- Убедитесь в плотном прилегании кромок

- Фиксируйте обработанные участки в журнале ремонта

Для локального ремонта используйте герметики в картриджах с аппликатором, при обновлении больших площадей – составы под пневмоинструмент. Не допускайте нанесения на влажные или холодные (ниже +5°C) поверхности – это снижает адгезию. Соблюдайте время полимеризации, указанное производителем, перед эксплуатацией автомобиля.

Список источников

При подготовке материала о выборе и применении автомобильных герметиков для швов использовались актуальные технические данные и экспертные рекомендации. Основное внимание уделялось проверенным отраслевым стандартам и практическому опыту специалистов.

Ключевая информация получена из официальных документов производителей, специализированных изданий по авторемонту и независимых испытаний. Все источники прошли перекрестную проверку на достоверность и релевантность тематике.

- Технические паспорта и инструкции по применению герметиков ведущих брендов (Loctite, Permatex, ABRO)

- ГОСТы и отраслевые стандарты по автомобильным уплотнительным материалам

- Монографии по технологии кузовного ремонта (авторские работы специалистов автосервиса)

- Протоколы лабораторных испытаний герметиков на термостойкость и адгезию

- Специализированные автомобильные издания (Журнал АвтоМастер, Техника молодежи. Авто)

- Видеоинструкции сертифицированных автотехцентров по обработке швов

- Отраслевые исследования долговечности герметиков в различных климатических условиях