Балансирная подвеска - устройство и принцип работы

Статья обновлена: 01.03.2026

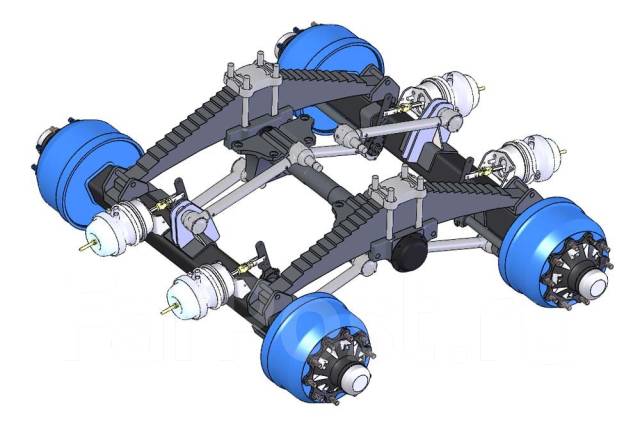

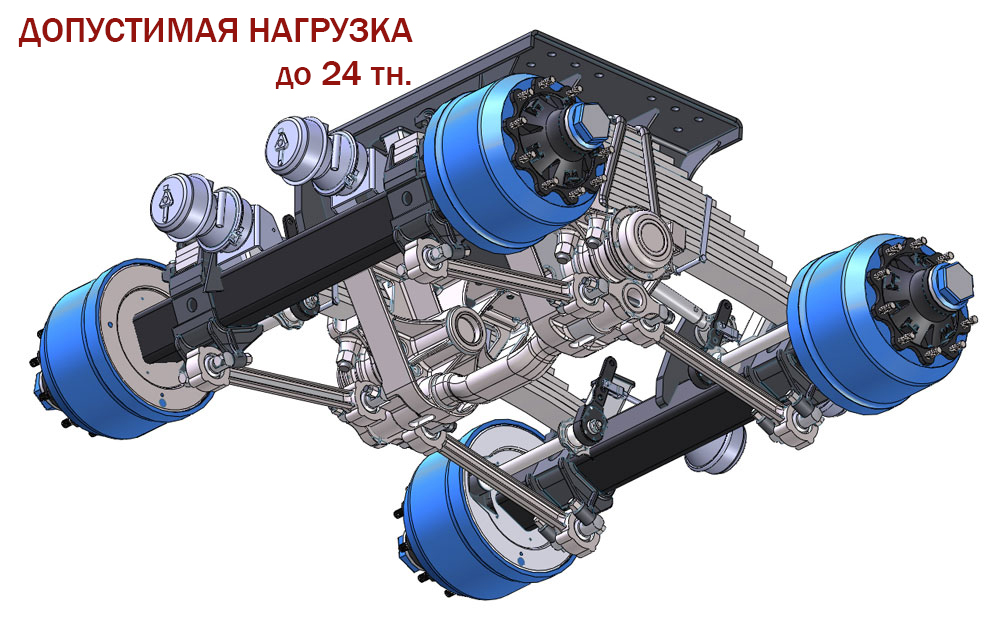

Конструкция балансирной подвески десятилетиями обеспечивает устойчивость и плавность хода тяжелых транспортных средств. Её уникальная схема распределения нагрузки незаменима там, где требуется преодолевать неровности без потери управляемости.

Принцип работы системы основан на связи колёс через поперечные балки, создающей эффект качающейся "качели". Когда одно колесо наезжает на препятствие, рычажный механизм автоматически перераспределяет энергию на смежные элементы, минимизируя крен кузова.

Ключевая особенность – параллельная установка мостов на общих осях качания. Такая геометрия гарантирует постоянный контакт всех колёс с поверхностью независимо от перепадов рельефа, что критично для грузовиков, спецтехники и внедорожников.

Листовые рессоры: почему они остаются ключевым упругим элементом

Конструкция листовой рессоры представляет собой пакет стальных пластин (листов) разной длины, стянутых хомутами. Центральный лист крепится к раме транспортного средства через проушины, а концы – через подвижные серьги или скользящие опоры. Принцип работы основан на упругой деформации стали под нагрузкой: при наезде на неровность листы изгибаются, запасая энергию, а затем возвращаются в исходное положение, демпфируя удары.

Простота этой схемы – её главное оружие. Отсутствие сложных механизмов, гидравлики или электроники минимизирует точки отказа. Сталь, как материал, обладает предсказуемыми упругими свойствами и высокой прочностью на изгиб, обеспечивая надёжную работу в условиях ударных нагрузок, перепадов температур и загрязнений.

Ключевые преимущества, обеспечивающие актуальность

Несмотря на появление альтернатив (пневматика, торсионы), листовые рессоры сохраняют позиции благодаря уникальным характеристикам:

- Высокая грузоподъёмность и надёжность: Способны воспринимать значительные статические и динамические нагрузки, особенно в грузовом транспорте, спецтехнике и внедорожниках.

- Устойчивость к перегрузкам: Кратковременное превышение допустимой нагрузки не вызывает катастрофических последствий – листы прогнутся, но сохранят функциональность.

- Эффективная передача усилий: Конструкция естественным образом воспринимает не только вертикальные, но и продольные (разгон/торможение), поперечные (крен) силы, а также реактивный момент, упрощая крепление моста.

- Ремонтопригодность и доступность: Замена отдельных листов или всего пакета проста, а стоимость производства и обслуживания ниже аналогов.

- Долговечность в жёстких условиях: Устойчивы к абразивному износу, грязи, воде и коррозии (при должной защите), что критично для строительной, сельхозтехники и эксплуатации в сложных климатических зонах.

Эволюция материалов (высокопрочные стали, композитные вставки) и технологий (параболические листы, улучшенные антикоррозионные покрытия) постоянно модернизирует рессоры, повышая их комфорт без потери ключевых эксплуатационных преимуществ.

| Область применения | Преимущество рессоры |

| Грузовой транспорт | Несущая способность, устойчивость к перегрузкам |

| Внедорожники | Прочность, простота, защищённость от повреждений |

| Строительная/Сельхозтехника | Износостойкость, ремонтопригодность в полевых условиях |

| Коммерческий транспорт | Оптимальное соотношение стоимости и долговечности |

Таким образом, сочетание неприхотливости, выдающейся прочности и экономической эффективности гарантирует листовым рессорам роль незаменимого упругого элемента там, где приоритетом является безотказность под нагрузкой в тяжёлых условиях.

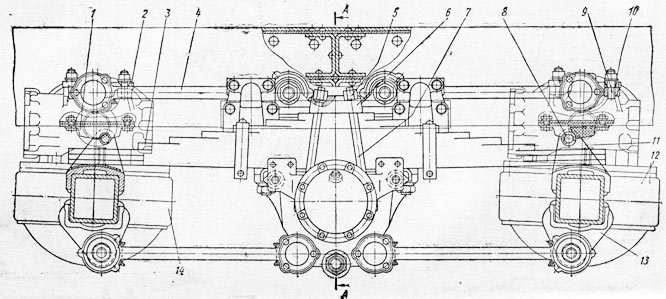

Принцип шарнирного соединения осей и передача усилий

В балансирной подвеске оси колёс соединяются через общую поперечную балку-балансир, закреплённую на раме транспортного средства посредством центрального шарнира. Этот шарнир обеспечивает балке свободу качания в вертикальной плоскости, синхронизируя перемещение колёс при преодолении неровностей. Жёсткая связь осей исключает независимое перемещение колёс, создавая зависимую подвеску.

При наезде одного колеса на препятствие балансир поворачивается вокруг центральной оси, принудительно смещая второе колесо в противоположном направлении. Передача усилий происходит через торсионные свойства самой балки, которая сопротивляется скручиванию, распределяя нагрузку между осями. Шарнирное соединение воспринимает исключительно вертикальные усилия, исключая продольные и поперечные смещения мостов относительно рамы.

Ключевые особенности передачи усилий

- Вертикальные нагрузки: Сжимающие усилия от колёс преобразуются в крутящий момент на балансире, частично гасящийся упругостью балки.

- Поперечная стабилизация: Жёсткость балки ограничивает крен кузова при поворотах, снижая необходимость в стабилизаторе поперечной устойчивости.

- Распределение массы: До 70% нагрузки от одного колеса передаётся через шарнир на противоположную ось, повышая проходимость.

| Тип усилия | Принцип передачи | Роль шарнира |

|---|---|---|

| Ударные (вертикальные) | Деформация балки + качание балансира | Ось вращения балки |

| Крутящий момент (от двигателя) | Через реактивные тяги на раму | Нейтрален (не воспринимает) |

| Боковые (в повороте) | Через реактивные штанги и упоры | Фиксация геометрии |

Критически важным является расположение шарнира строго по центру балки – смещение точки крепления нарушает равномерность распределения усилий, провоцируя перегруз рессор и преждевременный износ. Реактивные тяги, связывающие концы балансира с рамой, поглощают продольные силы разгона/торможения, разгружая центральный шарнир от паразитных нагрузок.

Распределение нагрузки между смежными мостами: как это работает

Ключевая задача балансирной подвески – обеспечить равномерное распределение веса груза и самого транспортного средства между смежными мостами при движении по неровностям. Это достигается за счёт жёсткой механической связи мостов через общую балку (балансир), которая шарнирно закреплена на раме в центральной точке.

Когда одно колесо наезжает на препятствие, балансир поворачивается вокруг своей оси крепления, приподнимая мост с "зажатым" колесом. Одновременно противоположный конец балансира опускается, увеличивая нагрузку на соседний мост. Это движение минимизирует крен кузова и предотвращает отрыв колёс от поверхности.

Принципы работы механизма

Основные физические законы, обеспечивающие функционирование системы:

- Рычажный принцип: Балансир работает как коромысло, где точка опоры – шарнир крепления к раме.

- Перераспределение усилий: Вертикальное перемещение одного моста вызывает встречное движение второго через общую ось качания.

- Постоянный контакт с дорогой: Суммарное давление на грунт остаётся стабильным даже при прохождении отдельных неровностей.

| Состояние подвески | Нагрузка на первый мост | Нагрузка на второй мост |

|---|---|---|

| Ровная поверхность | ~50% | ~50% |

| Препятствие под левым колесом | Уменьшается | Увеличивается |

| Препятствие под правым колесом | Увеличивается | Уменьшается |

Критически важным элементом является жёсткость реактивных штанг, которые передают крутящий момент от мостов к раме, предотвращая продольное смещение оси. Параметры балансира (длина, материал, форма) напрямую влияют на:

- Амплитуду допустимого хода мостов

- Степень демпфирования колебаний

- Равномерность износа шин

Результирующая эффективность системы проявляется в повышении проходимости на бездорожье за счёт постоянного сцепления колёс и снижении ударных нагрузок на раму, что продлевает ресурс грузовиков, тягачей и спецтехники.

Роль стремянок в креплении рессор к балансиру

Стремянки выполняют критически важную функцию фиксации рессорных листов относительно балансирной балки, предотвращая их поперечное смещение под нагрузкой. Эти U-образные кронштейны охватывают пакет рессоры сверху и снизу, жестко стягивая его через балансир шпильками или болтами. Конструкция гарантирует соосность рессорных половин при прохождении неровностей, когда балка активно качается вокруг центральной оси.

Работоспособность узла напрямую зависит от точности прилегания стремянок к листам и отсутствия деформаций. Зазоры между внутренней поверхностью кронштейна и рессорой не должны превышать допусков производителя, иначе возникают ударные нагрузки при разгоне/торможении. Для компенсации износа применяют регулировочные прокладки, а сами стремянки изготавливают из кованой стали с термоупрочнением.

Ключевые особенности работы

- Динамическая стабилизация: удерживают геометрию пакета рессор при скручивании балки на 10-15°

- Распределение усилий: передают крутящий момент от рессор к балансиру без концентрации напряжений

- Защита от расслоения: исключают "веерное" расхождение листов при резкой разгрузке

| Параметр | Требование | Последствия нарушения |

|---|---|---|

| Затяжка гаек | Момент 250-300 Н·м | Деформация шпилек, поломка кронштейна |

| Зазор стремянки/рессоры | Макс. 0.8 мм | Стук, ускоренный износ проушин |

| Параллельность полок | Отклонение ≤1° | Перекос пакета, трещины коренных листов |

Важно: износ посадочных поверхностей стремянки более 2 мм требует обязательной замены. При ремонте запрещается рихтовка кронштейнов – микротрещины снижают усталостную прочность на 70%. Для тяжелых условий эксплуатации применяют усиленные стремянки с ребрами жесткости и бронзовыми антифрикционными вставками.

Влияние продольных реактивных тяг на кинематику подвески

Продольные реактивные тяги воспринимают и передают силы, возникающие при разгоне, торможении и наезде на препятствия. Их геометрия напрямую определяет характер перемещения колеса в продольной плоскости при работе подвески, задавая траекторию хода ступицы относительно кузова или рамы. Жесткая связь через тяги ограничивает свободу перемещений колеса, формируя заданную дугу его движения.

В балансирной подвеске эти элементы критично влияют на синхронизацию работы пар колес, соединенных общим балансиром. Некорректная длина или угол установки тяг провоцирует паразитические колебания оси, нарушая параллельность колес при артикуляции. Это усиливает износ шин и ухудшает курсовую устойчивость, особенно при неравномерной загрузке.

Конкретные кинематические эффекты

- Изменение развала: Траектория, задаваемая тягами, вынуждает колесо наклоняться наружу или внутрь при ходе отбоя/сжатия. В балансирных системах этот эффект усиливается из-за рычажного взаимодействия колес через общую ось качания.

- Динамическое схождение: Продольное смещение колеса вызывает его поворот вокруг вертикальной оси. Жесткие тяги минимизируют это явление, но при их деформации или люфтах возникает "плавание" управляемых колес.

- Анти-погружение/анти-приседания: Угол наклона тяг относительно горизонтали регулирует степень клевка кузова при торможении/разгоне. Вертикальная компоновка тяг в балансирных тележках грузовиков снижает продольные крены.

| Параметр кинематики | Влияние реактивных тяг | Риски при нарушении |

|---|---|---|

| Центр крена в продольной плоскости | Определяет величину переноса нагрузки между осями при торможении | Блокировка колес, снижение эффективности тормозов |

| Плечо обкатки | Влияет на стабильность рулевого управления и вибрации | Возникновение "шимми", уводы на неровностях |

| База подвески | Жестко фиксирует расстояние между точками крепления | Деформация кронштейнов, нарушение соосности |

В балансирных конструкциях продольные тяги дополнительно стабилизируют мост от смещения при боковых нагрузках. Их выход из строя приводит к неконтролируемому изменению углов установки колес на обоих концах балансира, резко снижая управляемость. Оптимальная кинематика достигается только при строгом соблюдении проектных длин и углов монтажа всех тяг в системе.

Амортизаторы в балансирной системе: специфика установки и работы

В балансирной подвеске амортизаторы крепятся не к раме и мосту напрямую, а интегрируются в конструкцию балансиров. Их верхние точки фиксируются на раме или поперечной балке, а нижние – к рычагам балансирной тележки, что обеспечивает синхронное гашение колебаний обоих мостов. Такая компоновка требует учета сложной траектории движения точек крепления при работе подвески.

Амортизаторы в этой системе работают в условиях повышенных угловых нагрузок из-за качания балансиров. Это вызывает усиленное трение в сальниках и ускоренный износ направляющих втулок. Для компенсации применяют усиленные конструкции с увеличенным штоком и термостойкими уплотнениями, а также устанавливают их под углом, минимизируя боковые усилия.

Ключевые особенности функционирования

Принцип работы основан на демпфировании колебаний балансирного механизма. Когда один мост наезжает на препятствие, балансир передает часть нагрузки второму мосту, а амортизаторы гасят энергию смещения всей тележки. Эффективность зависит от:

- Точного подбора характеристик (жесткость отбоя/сжатия) под массу ТС

- Симметричной установки парных элементов для равномерного распределения усилий

- Использования телескопических газомасляных моделей с прогрессивной характеристикой

Неисправности проявляются характерно: раскачивание прицепа, неравномерный износ шин, утечки масла на корпусе балансира. Для диагностики проверяют:

- Отсутствие подтеков гидравлической жидкости

- Целостность крепежных втулок и проушин

- Работоспособность путем ручного раскачивания тележки

| Параметр | Стандартная подвеска | Балансирная система |

|---|---|---|

| Направление нагрузки | Вертикальное | Угловое + вертикальное |

| Тип амортизаторов | Линейные | Усиленные, с компенсацией боковых сил |

| Ресурс | 60-80 тыс. км | 40-60 тыс. км |

При замене обязательна регулировка угла наклона амортизатора согласно схеме производителя – отклонение даже на 5° сокращает ресурс на 30%. Для тяжелых условий эксплуатации применяют сдвоенные амортизаторы на ось, что повышает стабильность и теплоотвод.

Кронштейны крепления: конструктивные особенности и точки опоры

Кронштейны служат жесткими связующими звеньями между элементами балансирной подвески и рамой транспортного средства. Их геометрия и расположение напрямую влияют на распределение нагрузок и кинематику ходовой части. Каждый кронштейн проектируется под конкретные эксплуатационные условия, включая массогабаритные параметры техники и рабочие напряжения.

Конструктивно кронштейны выполняются литыми, коваными или сварными, с обязательным учетом вибрационных и ударных воздействий. Типовые элементы включают посадочные площадки для рессор, отверстия под шарниры балансира и усиленные ребра жесткости. Крепление к раме осуществляется через демпфирующие прокладки или напрямую болтовыми соединениями с контролем момента затяжки.

Ключевые точки опоры

- Верхняя опора рессоры: Фиксирует рессорный пакет через резинометаллические втулки, компенсирующие сдвиговые деформации.

- Шарнир балансира: Обеспечивает качение оси балансира на игольчатых или скользящих подшипниках с защитными сальниками.

- Рама транспортного средства: Зоны контакта усиливаются накладками для предотвращения усталостных трещин металла.

| Тип нагрузки | Конструктивная защита |

| Вертикальные удары | Дублирующие косынки в зонах высокого напряжения |

| Крутящий момент | Диагональные распорки внутри кронштейна |

| Коррозия | Гальваническое покрытие + каналы для отвода грязи |

Преодоление диагонального вывешивания: механика работы на бездорожье

Диагональное вывешивание возникает при потере контакта двух колес, расположенных по диагонали, с поверхностью. Это критическая ситуация для классических подвесок, ведущая к потере тяги из-за отсутствия сцепления у ведущих колес. Балансирная конструкция принципиально меняет подход к решению проблемы, обеспечивая постоянное распределение нагрузки.

Ключевой принцип работы заключается в принудительном перераспределении веса между мостами через жесткую связь. Когда одно колесо теряет опору, рычаги балансира передают усилие на противоположное колесо другого моста, буквально "прижимая" его к грунту. Это сохраняет сцепление минимум трех колес даже на сложном рельефе.

Механизмы преодоления вывешивания

- Рычажная передача усилия: Жесткая балка связывает колеса одного моста. При подъеме левого колеса правое получает дополнительную нагрузку через ось качания балансира, увеличивая силу сцепления.

- Синхронизация мостов: Продольная реактивная тяга соединяет передний и задний балансиры. При вывешивании переднего правого колеса, тяга "догружает" заднее левое колесо, компенсируя потерю контакта.

- Точки опоры: Конструкция образует треугольник стабильности: передняя точка крепления реактивной тяги к раме + два колеса на земле. Это исключает полную потерю опоры при диагональном вывешивании.

Эффективность системы прямо зависит от геометрии: длины рычагов балансиров, угла установки реактивных тяг и жесткости соединений. Оптимальные параметры обеспечивают:

- Автоматическое перераспределение веса без участия водителя

- Минимальный ход подвески для сохранения тяги

- Предотвращение полной разгрузки ведущих колес

| Ситуация | Действие балансирной подвески | Результат |

|---|---|---|

| Подъем переднего правого колеса | Догрузка заднего левого колеса через реактивную тягу | Сохранение тяги на задней оси |

| Вывешивание заднего левого колеса | Передача момента на переднее правое колесо | Опора на три точки, движение без пробуксовки |

Ключевое преимущество – предсказуемость поведения машины. Водитель может форсировать препятствие "внатяг" без риска потери управления, так как система механически гарантирует контакт колес с грунтом. Это отличает балансирную подвеску от зависимых рессорных систем, где диагональное вывешивание часто требует внешней помощи.

Устройство подрессорников: компенсация экстремальных прогибов

Подрессорники представляют собой дополнительные упругие элементы, расположенные внутри или рядом с основной пружиной подвески. Их ключевая задача – предотвратить полное сжатие пружины ("пробой") при экстремальных нагрузках. Конструктивно они выполняются из высокопрочной резины, полиуретана или комбинированных материалов, обеспечивающих прогрессивное увеличение жесткости.

При стандартных условиях движения подрессорники не контактируют с опорными чашками, сохраняя зазор. В работу они вступают только при достижении подвеской критического уровня сжатия, когда основной упругий элемент близок к максимальному сжатию. В этот момент буфер принимает на себя ударную нагрузку, гася кинетическую энергию.

Принцип работы и особенности

Процесс компенсации прогибов реализуется в три этапа:

- Свободный ход: При умеренных неровностях подрессорник сохраняет зазор 10-30 мм, не влияя на комфорт.

- Контактная фаза: При резком сжатии подвески (например, наезд на глубокую выбоину) буфер вступает в контакт с опорной поверхностью, начиная поглощение удара.

- Прогрессивное демпфирование: Материал буфера деформируется, создавая нелинейное сопротивление – чем сильнее сжатие, тем выше жесткость реакции.

Ключевые конструктивные решения для эффективной компенсации:

- Телескопическая форма (коническая или ступенчатая) для плавного нарастания усилия

- Ячеистая структура полиуретановых моделей, обеспечивающая амортизацию за счет сжатия воздуха в полостях

- Гидравлические варианты с масляными камерами для особо тяжелых условий эксплуатации

| Тип подрессорника | Преимущества | Ограничения |

| Резиновый | Низкая стоимость, устойчивость к влаге | Трещины при перепадах температур |

| Полиуретановый | Высокая износостойкость, прогрессивная жесткость | Цена, чувствительность к маслам |

| Гидравлический | Максимальное поглощение ударов | Сложность конструкции, требования к герметичности |

Эффективность подрессорников напрямую зависит от точности расчетов рабочего хода и жесткости. Неправильный подбор приводит либо к "жестким ударам" (буфер слишком твердый), либо к частым пробоям (буфер чрезмерно мягкий). Современные системы часто интегрируют датчики хода подвески для адаптивного управления демпфированием в критических режимах.

Расчет грузоподъемности и жесткости упругих элементов

Грузоподъемность упругого элемента определяется максимальной статической нагрузкой, которую он способен воспринимать без остаточной деформации или разрушения. Для рессорных листов она рассчитывается через допустимые напряжения изгиба в материале, геометрические параметры (ширина, толщина, длина) и количество листов в пакете. Критичным параметром выступает напряжение в наиболее нагруженном сечении коренного листа.

Жесткость упругого элемента (С) характеризует его способность сопротивляться деформации под действием нагрузки и определяется как отношение приложенной силы (F) к вызванному ею прогибу (f): C = F / f. Для многолистовой рессоры жесткость зависит от момента инерции поперечного сечения пакета листов, модуля упругости материала и конструктивной длины рессоры. Расчет ведется по формулам сопротивления материалов для балки на двух опорах.

Факторы влияния и взаимосвязь параметров

- Количество листов: увеличение числа листов повышает грузоподъемность, но увеличивает жесткость.

- Геометрия листа: толщина (h) влияет на жесткость пропорционально h³, длина (L) – обратно пропорционально L³.

- Материал: модуль упругости (E) напрямую определяет жесткость (C ∼ E).

| Параметр | Влияние на грузоподъемность | Влияние на жесткость |

| Ширина листа (b) | Прямо пропорционально (P ∼ b) | Прямо пропорционально (C ∼ b) |

| Толщина листа (h) | Прямо пропорционально (P ∼ h²) | Прямо пропорционально (C ∼ h³) |

| Длина рессоры (L) | Обратно пропорционально (P ∼ 1/L) | Обратно пропорционально (C ∼ 1/L³) |

| Количество листов (n) | Прямо пропорционально | Прямо пропорционально |

При проектировании балансирной подвески жесткость упругого элемента напрямую определяет собственную частоту колебаний подрессоренной массы. Избыточная жесткость ухудшает плавность хода, недостаточная – приводит к пробоям подвески. Грузоподъемность должна соответствовать распределенной нагрузке на балансир при полной загрузке ТС с запасом 15-20%.

Для балансирных тележек критичен расчет суммарной жесткости симметрично расположенных упругих элементов. Эквивалентная жесткость (Cэкв) двух параллельных рессор определяется сложением: Cэкв = C₁ + C₂. При последовательном соединении (каскадное подрессоривание) применяется формула: 1/Cэкв = 1/C₁ + 1/C₂.

Влияние люфтов в шарнирах на устойчивость автомобиля

Люфты в шарнирных соединениях балансирной подвески напрямую снижают точность реакции колёс на действия водителя и дорожные условия. Свободный ход в шаровых опорах, сайлент-блоках или втулках создаёт неконтролируемые перемещения элементов подвески, что нарушает стабильность положения колёс относительно кузова и дорожного полотна.

Накопленный люфт провоцирует эффект "запаздывания" при поворотах руля или проезде неровностей: колесо начинает менять угол наклона или схождения не мгновенно, а после выбора свободного хода в шарнирах. Это вызывает рысканье автомобиля по курсу, особенно заметное на высоких скоростях или при экстренном манёвре, когда кинетическая энергия усиливает нежелательные колебания подвески.

Ключевые последствия для устойчивости

- Снижение курсовой устойчивости: Автомобиль требует постоянных корректировок рулём для удержания траектории.

- Замедленная реакция на рулевое управление: Увеличенный "мёртвый ход" руля и запоздалый отклик колёс.

- Вибрации и биения: Передача ударных нагрузок на рулевое колесо и кузов из-за недемпфированных перемещений узлов.

- Неравномерный износ шин: Нарушение заданных углов установки колёс (развал-схождение) при движении.

| Тип люфта | Влияние на устойчивость |

|---|---|

| В шаровых опорах | Изменение развала колеса, "виляние" передней оси |

| В сайлент-блоках реактивных тяг | Смещение моста/оси в продольной плоскости, ухудшение торможения |

| В шкворнях/втулках балансира | Крен кузова при разгоне/торможении, раскачивание на волнах |

Прогрессирующий износ шарниров многократно усиливает негативные эффекты в сложных условиях: при экстренном торможении свободные элементы могут спровоцировать резкий снос оси, а на повороте с неровным покрытием – привести к частичной потере контакта колеса с дорогой из-за неконтролируемого смещения подвески.

Технические особенности обслуживания шкворневых узлов

Конструкция шкворневого узла включает ось вращения (шкворень), запрессованную в поворотную цапфу и верхнюю/нижнюю опоры с подшипниками скольжения или качения. Эксплуатационный ресурс напрямую зависит от состояния защитных чехлов, смазочных материалов и отсутствия механических деформаций. Регулярный контроль зазоров предотвращает ускоренный износ и потеру управляемости.

Основные риски при обслуживании – коррозия шкворня, деформация посадочных мест, загрязнение смазочных каналов и нарушение герметичности пыльников. Использование несоответствующих смазок или неправильный момент затяжки резьбовых соединений провоцируют заклинивание механизма. Требуется строгое соблюдение регламента производителя по типам материалов и параметрам сборки.

Критические этапы обслуживания

- Диагностика: Проверка люфта монтировкой при вывешенном колесе, оценка плавности хода рулевого механизма

- Разборка: Демонтаж стопорных штифтов/гаек, аккуратное выпрессовывание шкворня без повреждения посадочных поверхностей

- Чистка: Удаление старой смазки и абразивных частиц из каналов цапфы и опор растворителем

- Дефектовка: Замер диаметра шкворня микрометром, выявление задиров, коробления или эллипсности

| Параметр | Норма | Критическое отклонение |

|---|---|---|

| Радиальный зазор | 0.05–0.15 мм | >0.3 мм |

| Осевой люфт | 0.01–0.08 мм | >0.1 мм |

| Твердость поверхности шкворня | 55–62 HRC | <50 HRC |

- Сборка: Нанесение тугоплавкой смазки (например, Liqui Moly LM 47) на посадочные поверхности

- Регулировка: Поэтапная затяжка гайки шкворня с контролем момента (35–50 Н·м для легковых ТС)

- Защита: Установка новых резиновых чехлов с фиксацией хомутов

Важно: При замене опорных втулок обязательна их разворотная запрессовка для распределения нагрузки. Игнорирование центровки при установке шкворня вызывает перекос и локальный перегрев узла. После сборки обязательна проверка углов установки колес.

Диагностика износа втулок балансира: признаки и последствия

Износ втулок балансирной подвески проявляется характерными симптомами: глухими стуками или скрипами в задней части автомобиля при преодолении неровностей, ям или бордюров. Звуки усиливаются при увеличении нагрузки на кузов. Наблюдается "рыскание" задней оси на скорости, ухудшение курсовой устойчивости, особенно на мокром покрытии, и вибрации, передающиеся на руль или кузов.

Визуально повреждённые втулки часто имеют трещины, разрывы резины или следы расслоения. При механической проверке монтировкой выявляется чрезмерный люфт балки относительно кронштейнов рамы. Неравномерный износ протектора задних шин ("съеденные" плечи) также косвенно указывает на проблему.

Критические последствия игнорирования износа

- Деформация и разрушение смежных узлов: Усиленные ударные нагрузки ведут к трещинам в кронштейнах крепления балансира, излому реактивных тяг или повреждению рессор.

- Потеря контроля: "Виляние" задней части на высокой скорости или в поворотах провоцирует занос, особенно опасный при экстренном маневрировании или на скользкой дороге.

- Ускоренный износ шин и элементов подвески: Неправильное положение моста вызывает быстрый износ резины и перегрузку сайлент-блоков реактивных штанг, шаровых опор (если установлены).

- Разрушение крепёжных элементов: Постоянные ударные нагрузки ослабляют или срывают болты крепления балансира к раме, создавая риск полного отсоединения моста.

| Стадия износа | Признаки | Риски |

|---|---|---|

| Начальная | Единичные стуки на крупных кочках | Ускоренный износ втулок |

| Средняя | Постоянные стуки, лёгкое "рысканье" | Износ шин, повреждение кронштейнов |

| Критическая | Сильные удары, вибрация, потеря устойчивости | Деформация балки, отрыв креплений, авария |

Своевременная замена втулок требует демонтажа балансирной балки. Использование оригинальных или качественных аналогов, а также правильная затяжка резьбовых соединений с рекомендованным моментом – обязательные условия долговечности ремонта. Пренебрежение диагностикой превращает изначально недорогую замену втулок в капитальный ремонт подвески с угрозой безопасности.

Практика регулировки геометрии подвески после ремонта

После замены балансирной подвески или её компонентов обязательна проверка и корректировка углов установки колес. Несоблюдение этого этапа приводит к ускоренному износу шин, ухудшению управляемости и перерасходу топлива. Используйте только сертифицированное оборудование: 3D-стенды или компьютерные полигоны, обеспечивающие точность измерений в десятые доли градуса.

Ключевые параметры для контроля включают развал (угол наклона колеса относительно вертикали), схождение (разность расстояний между передними и задними точками колес одной оси) и кастер (продольный угол наклона оси поворота). Для балансирных систем особенно критично схождение задних колес, напрямую влияющее на стабильность траектории.

Алгоритм регулировки

- Предварительная подготовка: проверьте давление в шинах, убедитесь в отсутствии люфтов рулевых тяг и подшипников ступиц.

- Калибровка оборудования: стенд должен быть отъюстирован по данным производителя ТС.

- Измерение базовых параметров: зафиксируйте текущие значения углов до регулировки.

- Корректировка схождения:

- Ослабьте контргайки рулевых тяг

- Вращайте муфту тяги для изменения длины тяги

- Допустимое отклонение: ±0.1° от норматива

- Проверка кастера: регулируется только при наличии регулировочных шайб на рычагах или замене деформированных элементов.

Таблица типовых параметров для грузовых ТС

| Параметр | Передняя ось | Ведущая ось |

| Схождение | 0.1° - 0.3° | 0.2° - 0.4° |

| Развал | -0.25° - +0.5° | 0° - +0.75° |

| Кастер | +1.5° - +3° | Не регулируется |

Важно! После регулировки обязательно проведите тестовый заезд для проверки стабильности движения. Вибрации или увод в сторону требуют повторной диагностики. Учитывайте спецификацию производителя: для некоторых моделей балансирных подвесок допустимы асимметричные значения развала на правых и левых колесах.

Список источников

Для глубокого изучения устройства балансирной подвески и принципов её работы рекомендуется обратиться к специализированной литературе и документации производителей. Ниже представлены ключевые источники, содержащие технические детали и инженерные аспекты конструкции.

Следующие материалы охватывают историю развития, расчётные методики и практические особенности эксплуатации подвесок данного типа в различных транспортных средствах.

Научные и технические публикации

- Грузовые автомобили: Конструкция и расчёт подвесок – Коллективная монография под ред. В.А. Розова (раздел о балансирных системах)

- Журнал "Автомобильная промышленность" – Архивные статьи по динамике многоосных шасси (2010-2023 гг.)

- Теория и конструкция автомобиля – Учебник Г.В. Зимелева (глава "Рессорные подвески специального назначения")

Нормативная и справочная документация

- ГОСТ 31507-2012 "Подвески автомобильные. Общие технические требования"

- Руководства по ремонту седельных тягачей КАМАЗ, MAN и Volvo Trucks (разделы по ТО балансирных тележек)

- Каталоги запчастей BPW Group и SAF-Holland с чертежами компонентов

Специализированные ресурсы

- Материалы конференции НАМИ "Перспективы развития грузового транспорта" (доклады по испытаниям подвесок)

- Технические отчёты НАМИ по усталостной прочности балансирных валов

- Патентные описания RU 2671234, RU 189543 (конструкции с гидравлической стабилизацией)