Балансировка карданного вала - советы от специалистов

Статья обновлена: 01.03.2026

Дисбаланс карданного вала – критическая неисправность, приводящая к вибрациям, ускоренному износу трансмиссии и опасным ситуациям на дороге.

Профессиональная балансировка не просто устраняет биение, а обеспечивает плавность хода, защищает дорогостоящие узлы автомобиля и повышает безопасность.

В этой статье специалисты раскрывают ключевые принципы точной балансировки, распространённые ошибки и практические рекомендации для долговечной работы карданной передачи.

Распространённые признаки разбалансировки вала в движении

Вибрации являются основным индикатором проблемы. Они ощущаются через кузов, рулевое колесо или сиденье при достижении определённых скоростей, обычно в диапазоне 80-120 км/ч. Интенсивность вибраций часто усиливается с увеличением скорости и может временно снижаться при её дальнейшем наборе.

Характерный гул или низкочастотный гудящий звук, синхронизированный с вращением вала и изменяющийся по тональности при ускорении или торможении. Этот звук отличается от шума подшипников или резины и имеет специфическую "дрожащую" окраску.

Типичные проявления

- Ритмичное подёргивание - Отчётливые толчки или "биение", передающиеся на кузов с частотой, соответствующей оборотам кардана.

- Вибрация руля/панелей - Дрожание рулевого колеса (особенно заметное на заднеприводных авто) или видимая тряска приборной панели.

- Изменение поведения на разных скоростях - Вибрации проявляются или резко усиливаются в узком скоростном диапазоне, а не присутствуют постоянно.

- Дребезжание элементов салона - Появление посторонних звуков (пластик, стекла) из-за резонанса, вызванного вибрацией.

- Усиление при нагрузке - Вибрации становятся ощутимее при разгоне или движении под уклон, когда вал испытывает больший крутящий момент.

Инструменты для диагностики дисбаланса: классический подход

Основным инструментом классического подхода служит статический стенд балансировки. Он представляет собой конструкцию с призмами или роликами, на которые устанавливается карданный вал. Специалист вручную проворачивает вал, наблюдая за его поведением: тяжелая точка стремится занять нижнее положение из-за силы тяжести. Этот метод требует чистых цапф вала и точной геометрии опорных поверхностей для корректных результатов.

Для фиксации отклонений применяются индикаторные стойки (часового типа). Микрометрический индикатор крепится на штативе и соприкасается с поверхностью вала. При вращении стрелка прибора регистрирует биение (радиальное или торцевое), указывая на возможный дисбаланс. Точность измерений напрямую зависит от квалификации оператора и калибровки оборудования.

Ключевые компоненты классической диагностики

- Опорные призмы/ролики: Обеспечивают свободное вращение вала с минимальным трением. Требуют периодической проверки на износ и параллельность установки.

- Индикатор часового типа (DTI): Измеряет величину биения с точностью до 0.01 мм. Устанавливается в зонах крепления подшипников и шлицевых соединений.

- Маркер (мел или маркер по металлу): Для отметки тяжелой точки после выявления дисбаланса статическим методом.

- Калибровочные грузики (набор): Используются для пробной балансировки - крепятся в точке, противоположной массе дисбаланса.

Важное дополнение: Для динамической проверки (выявления момента дисбаланса) в классическом подходе вал последовательно переставляют на опорах, фиксируя изменение положения тяжелой точки. Это позволяет рассчитать массу и угол коррекции для обеих плоскостей.

| Параметр | Статический метод | Динамический метод (на призмах) |

|---|---|---|

| Обнаруживаемый дисбаланс | Статический (силовой) | Моментный + статический |

| Требования к оборудованию | Минимальные (призмы, индикатор) | Призмы, индикатор, расчетные формулы |

| Точность | Средняя (зависит от оператора) | Выше средней при правильном расчете |

Классический метод актуален при отсутствии электронных стендов. Его эффективность повышается при использовании прецизионных уровней для контроля горизонтальности установки вала и шаблонов центровки опор. Главный недостаток - трудоемкость и зависимость от человеческого фактора, особенно для длинных или сложных валов.

Современные стенды для балансировки: ключевые параметры выбора

Точность балансировки напрямую зависит от технических возможностей оборудования. Современные стенды должны обеспечивать минимальную остаточную дисбалансировку при работе с различными типами карданных валов.

При выборе установки анализируют несколько критически важных характеристик. Несоответствие даже одного параметра производственным задачам приводит к снижению качества обслуживания.

Критерии выбора профессионального оборудования

- Диапазон обрабатываемых валов: Длина, вес и посадочные диаметры должны соответствовать моделям валов, используемых в ремонтируемой технике.

- Точность измерения: Класс точности (стандартно ISO G6.3-G40) определяет минимально обнаруживаемый дисбаланс. Для грузового транспорта требуется не ниже 1 г·см.

- Тип привода: Электромеханические системы обеспечивают плавный разгон, а пневматические – быстрый старт для тяжелых валов.

- Автоматизация коррекции: Наличие ЧПУ для фрезеровки дисбаланса или лазерной маркировки точек крепления грузов сокращает время операции.

Дополнительные эксплуатационные параметры:

| Характеристика | Значение | Влияние на процесс |

|---|---|---|

| Скорость вращения | 500-3000 об/мин | Определяет режим диагностики (статическая/динамическая балансировка) |

| Система фиксации | Самоцентрирующиеся патроны | Исключает перекосы при установке вала |

| Интерфейс ПО | Цветная индикация плоскостей коррекции | Упрощает интерпретацию результатов оператором |

Требования к условиям проведения замеров вибрации

Точность замеров вибрации напрямую определяет качество балансировки карданного вала. Несоблюдение условий измерений приводит к искажению данных, некорректной установке корректирующих масс и повторному возникновению дисбаланса.

Для получения достоверных результатов необходимо обеспечить строгое соответствие следующим требованиям на всех этапах процедуры.

Ключевые условия для точных измерений

Состояние оборудования:

- Карданный вал должен быть установлен в штатное положение с затянутыми до номинального момента креплениями (фланцы, подвесные подшипники, шлицевые соединения).

- Проверьте отсутствие люфтов в шарнирах (крестовинах), подвесных подшипниках и шлицевом соединении. Изношенные узлы подлежат замене до проведения замеров.

- Убедитесь в правильности углов установки агрегатов (двигатель, коробка передач, редуктор) и отсутствии перекоса вала.

Эксплуатационные параметры:

- Замеры выполняются при рабочих оборотах, на которых наблюдается максимальная вибрация (обычно в диапазоне, указанном производителем ТС или определенном диагностикой).

- Вал должен вращаться под нагрузкой, максимально приближенной к реальным условиям работы (например, транспортное средство – на подъеме или с имитацией нагрузки). Холостое вращение часто дает некорректные данные.

- Температура узлов (подшипники, шарниры) должна соответствовать рабочей (прогреть агрегат перед замерами).

Внешние факторы и оборудование:

- Исключите посторонние источники вибрации: работающий рядом мощный агрегат, движение по цеху, ветровая нагрузка на ТС.

- Даталоггер (вибродатчик) надежно фиксируется на корпусе подвесного подшипника или редуктора в строго определенной точке (обычно радиальное направление, место крепления). Используйте магнитный держатель или жесткий штифт.

- Фототахометр (датчик оборотов) должен точно считывать метку на валу. Метка должна быть четкой, а луч датчика – перпендикулярен плоскости вращения.

- Проверьте калибровку измерительного комплекса и состояние соединительных кабелей.

| Фактор | Критичное нарушение | Возможное последствие |

|---|---|---|

| Люфты в шарнирах/подшипниках | Наличие ощутимого люфта | Искажение спектра вибрации, ложные показания дисбаланса |

| Отсутствие нагрузки | Вращение на холостом ходу без нагрузки | Невыявление дисбаланса, проявляющегося только под нагрузкой |

| Посторонняя вибрация | Вибрация от соседнего оборудования | Наложение сигналов, невозможность выделить вибрацию целевого вала |

| Неправильная установка датчиков | Сдвиг точки крепления, плохой контакт | Занижение/завышение амплитуды, ошибка в определении фазы |

Дополнительные требования: Поверхность в месте установки датчика должна быть очищена от грязи, масла и ржавчины. Замеры каждого положения (исходного и после установки пробных/корректирующих масс) проводятся в идентичных условиях (обороты, нагрузка, точка замера). Минимизируйте человеческий фактор при проведении измерений.

Подготовка кардана к балансировке: очистка и визуальный осмотр

Тщательно удалите все загрязнения с поверхности карданного вала и крестовины. Используйте металлическую щетку, скребки и обезжириватель для устранения масляных пятен, битумных отложений, песка и ржавчины. Особое внимание уделите труднодоступным местам у фланцев и шлицевых соединений.

Обеспечьте полную сухость всех компонентов перед осмотром. Остатки влаги или чистящих средств могут скрыть дефекты. Проверьте, нет ли на валу следов недавнего ремонта (сварки, рихтовки) или посторонних элементов вроде балансировочных пластин от предыдущей регулировки.

Ключевые этапы визуального контроля

- Крестовины и подшипники: Убедитесь в отсутствии люфтов игольчатых подшипников, проверьте целостность стопорных колец и сальников.

- Сварные швы: Исключите трещины, непровары или коррозию в зонах соединения труб вала с фланцами и вилками.

- Поверхность трубы: Ищите вмятины, глубокие царапины, коррозионные поражения, нарушающие геометрию.

- Шлицевое соединение: Проверьте на выработку, задиры, плавность хода без заеданий при ручном перемещении.

- Посадочные места: Осмотрите зоны установки подвесного подшипника и фланцев на предмет сколов или деформаций.

Важно: Вал с критическими повреждениями (трещины, изгиб свыше 0,5 мм, износ шлицов) требует ремонта или замены перед балансировкой. Не пытайтесь балансировать деформированный узел!

Маркировка фаз при демонтаже: ошибки ведущие к повторной работе

Отсутствие четкой маркировки взаимного положения фланцев и шлицевых соединений перед разборкой карданного вала – главная причина неправильной сборки. Без точных меток невозможно восстановить исходную балансировку, что гарантированно потребует повторной процедуры балансировки после монтажа.

Ненадежные метки, нанесенные неподходящими инструментами (например, обычным мелом или маркером, стирающимся при чистке), часто исчезают во время обслуживания. Это приводит к невозможности определить исходное положение деталей относительно друг друга, особенно при работе с многосекционными валами сложной конструкции.

Типичные ошибки и их последствия

| Ошибка | Последствие | Решение |

|---|---|---|

| Маркировка только одной стороны соединения | Невозможно точно совместить компоненты | Наносить парные метки на ОБЕИХ сопрягаемых деталях |

| Использование легко удаляемых материалов (мел, карандаш) | Стирание меток при мойке или чистке | Применять кернер, краску по металлу или гравировку |

| Отсутствие маркировки центрального подвесного подшипника | Ошибки ориентации при сборке многосекционных валов | Обязательно отмечать положение подшипника относительно вала |

| Метки без указания направления (например, точки вместо стрелок) | Риск переворота фланца на 180° | Использовать стрелки или треугольники с четкой направленностью |

Критично важные зоны маркировки:

- Стык фланца редуктора и кардана

- Шлицевые соединения скользящей вилки

- Позиция крестовин относительно вилок

- Ориентация балансировочных пластин (если установлены)

При работе с восстановленными или деформированными валами игнорирование заводских балансировочных меток усугубляет дисбаланс. Всегда сверяйте нанесенные метки с оригинальными клеймами перед демонтажем.

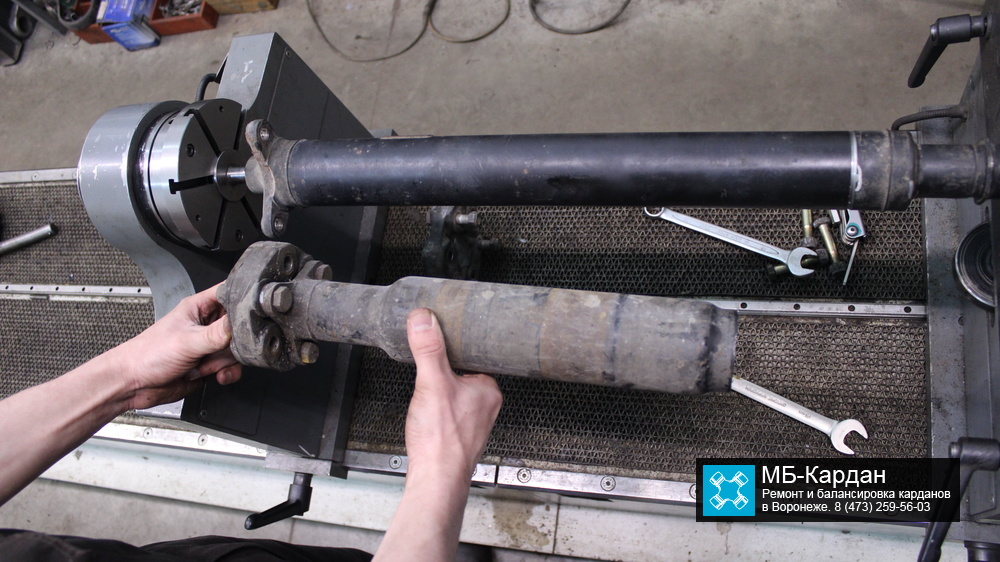

Крепление вала на стенде: правила фиксации крестовин

Перед началом балансировки карданного вала критически важно обеспечить его правильную фиксацию на стенде. Неверное крепление крестовин приводит к искажению измерений, делая процедуру бессмысленной и усугубляя дисбаланс при последующей эксплуатации.

Конструкция стенда должна соответствовать типоразмеру вала и иметь регулируемые прижимные элементы для надежной фиксации крестовин без деформации. Игнорирование этого этапа гарантированно приведет к некорректным результатам балансировки.

Ключевые правила фиксации

1. Центрация крестовин: Оси посадочных мест подшипников крестовины должны совпадать с осями вращения стенда. Проверяется индикаторным нутромером – допустимое отклонение не превышает 0,05 мм.

2. Равномерный прижим: Используйте четыре симметрично расположенных зажима с регулируемым усилием. Перекос или чрезмерное сжатие деформирует крестовину и искажает геометрию вала.

- Очистите цапфы крестовины и прижимные поверхности стенда от грязи и масла

- Установите вал так, чтобы крестовина плотно села в посадочные гнезда стенда

- Затяните прижимные болты крест-накрест с одинаковым моментом (указан в паспорте стенда)

- Проконтролируйте отсутствие люфта вала в радиальном и осевом направлении

| Ошибка | Последствие |

|---|---|

| Перетяжка прижимов | Деформация крестовины, заклинивание подшипников |

| Недостаточная фиксация | Биение вала, "двойной" дисбаланс на мониторе стенда |

| Загрязнение посадочных зон | Смещение оси вращения, ложная компенсация |

После фиксации проверьте свободное вращение вала рукой – движение должно быть плавным, без заеданий и ступенчатого сопротивления. Только при соблюдении этих условий показания стенда будут отражать реальный дисбаланс кардана.

Технология измерения дисбаланса в статическом положении

Статическая балансировка выявляет дисбаланс массы карданного вала, проявляющийся в виде смещения центра тяжести относительно оси вращения. Для измерения вал размещают горизонтально на двух призмах из закаленной стали, установленных строго параллельно на поверенной поверхности. Устойчивость позиционирования контролируется уровнем.

После размещения вала выполняют ручное проворачивание на 30-45°. Если дисбаланс присутствует, наиболее тяжелая секция всегда останавливается в нижнем положении под действием гравитации. Место максимального отклонения маркируется мелом для последующей коррекции массы.

Ключевые этапы процедуры

- Подготовка поверхности: Обеспечение идеальной горизонтальности установочных призм

- Контроль чистоты: Удаление смазки, грязи и посторонних предметов с вала и опор

- Многократное тестирование: 5-6 циклов проворачивания для подтверждения устойчивой точки останова

- Определение массы коррекции: Поэтапное добавление грузиков в верхнюю секцию до достижения индифферентного состояния

| Тип дисбаланса | Визуальный признак | Метод устранения |

|---|---|---|

| Статический (одноплоскостной) | Вал стабильно останавливается одной стороной вниз | Установка корректирующих грузов диаметрально напротив тяжелой точки |

| Динамический (двухплоскостной) | Проявляет неустойчивое поведение при вращении* | Требует динамической балансировки на станке |

*Важно: Статический метод эффективен только для валов с соотношением длины к диаметру ≤0.5. Для длинных карданов обязательна динамическая балансировка.

Динамическая балансировка: пошаговая процедура контроля

Установите карданный вал на балансировочный стенд, используя конусы или оправки, точно имитирующие посадочные места в транспортном средстве. Зафиксируйте крепления согласно техническим требованиям производителя оборудования. Убедитесь в отсутствии осевого люфта и радиального биения в зоне контакта с призмами стенда.

Закройте защитный кожух стенда перед запуском. Задайте скорость вращения, соответствующую классу точности балансировки (обычно 800-2500 об/мин). Проведите предварительный холостой прогон оборудования для проверки стабильности показаний датчиков вибрации. Устраните внешние вибрации при их обнаружении.

Ключевые этапы балансировки

- Старт вращения – плавно разгоните вал до рабочей скорости. Контролируйте амплитуду вибрации на дисплее.

- Автоматический замер – система определит:

- Угловое положение дисбаланса

- Величину дисбаланса в граммах

- Фазовый сдвиг колебаний

- Корректировка массы – добавьте грузы или просверлите материал в точках, указанных стендом:

- Используйте строго рассчитанный вес компенсаторов

- При сверлении – не превышайте глубину 2/3 толщины трубы

- Повторный прогон – выполните 2-3 цикла проверки после каждой корректировки. Добейтесь показателей:

Допустимый дисбаланс Класс точности G до 15 г/см G16 (грузовой транспорт) до 5 г/см G6.3 (легковые автомобили) - Фиксация результатов – распечатайте протокол с графиками вибрации до/после балансировки. Укажите остаточный дисбаланс и его распределение по плоскостям коррекции.

Проверьте соосность посадочных фланцев после снятия вала со стенда. Нанесите монтажные метки на крестовины и фланцы для сохранения балансировки при установке.

Расчёт масс для компенсации по результатам замеров

После фиксации параметров дисбаланса (амплитуды и фазы) в двух плоскостях измерений, переходят к вычислению корректирующих масс. Для этого используют векторную модель: дисбаланс в каждой точке рассматривают как вектор, требующий противоположно направленной компенсации. Ключевые входные данные – радиус установки грузов (R), расстояния между плоскостями коррекции (L₁, L₂) и точками замера (A, B), а также масса вала.

Расчёт основан на решении системы уравнений, связывающей измеренные вибрации с искомыми массами. Для плоскости 1: m₁ = (UB · L₂ - UA · (L₂ + D)) / (R · D). Для плоскости 2: m₂ = (UA · (L₁ + D) - UB · L₁) / (R · D), где D – расстояние между точками замера, UA, UB – векторы дисбаланса. Угол установки груза соответствует фазе результирующего вектора.

Практические аспекты расчёта

Современные балансировочные станки автоматически вычисляют параметры коррекции, но ручной расчёт необходим при:

- Работе с нестандартными конструкциями

- Верификации показаний оборудования

- Корректировке после неудачной балансировки

Типовые ошибки при определении масс:

| Ошибка | Последствие |

|---|---|

| Неправильный радиус (R) | Неточная масса груза |

| Игнорирование фазы | Усиление дисбаланса |

| Путаница плоскостей | Рост вибрации в смежных узлах |

Для контроля результатов после установки грузов обязательны:

- Повторный замер амплитуды вибрации

- Сравнение остаточного дисбаланса с допуском ISO 1940-1

- Проверка биения вала (не > 0.3 мм)

Важно: Массу груза округляют в большую сторону только при использовании стандартных балансировочных клипс. При сварке дробью точность должна соответствовать ±0.1 г.

Способы установки балансировочных грузиков на вал

После точного определения места и массы дисбаланса на карданном вале, выбор метода фиксации грузиков напрямую влияет на долговечность балансировки. Неправильный монтаж приведёт к срыву корректирующих элементов и повторной вибрации.

Основные технологии крепления учитывают конструктивные особенности вала, доступ к зоне установки и требуемую точность. Каждый метод имеет чёткие ограничения по массе груза и условиям эксплуатации.

Распространённые методы монтажа

- Самоклеящиеся грузики: Быстрый монтаж на очищенную поверхность вала. Подходят для лёгкой коррекции (до 30 г), но критичны к температуре и загрязнениям.

- Нажимные (стяжные) грузики: Фиксируются за счёт силы упругости металлической ленты. Требуют гладкой цилиндрической поверхности без деформаций.

- Сварные грузики: Привариваются точечной сваркой через технологические отверстия в трубе вала. Обеспечивают максимальную надёжность для тяжёлых грузов.

- Хомутовые крепления: Груз зажимается на валу винтами через металлический хомут. Универсальны, но увеличивают общий диаметр узла.

- Пробковые вставки: Торцевые грузы в виде свинцовых пробок запрессовываются в просверленные отверстия на торцах фланцев. Используются при ограниченном доступе к центральной части вала.

Точки монтажа корректирующих элементов на трубе

Оптимальное расположение балансировочных грузов определяется после выявления дисбаланса на специальном стенде. Грузы крепятся на наружной поверхности трубы в строго рассчитанных точках вдоль её продольной оси. Для компенсации статического дисбаланса обычно требуется один груз, а для динамического – два, устанавливаемых под определённым углом друг к другу.

Точки установки маркируются после вращения вала на балансировочном оборудовании, которое фиксирует амплитуду и фазу вибраций. Корректирующие элементы монтируют в местах, где их масса создаст противовес зоне избыточного веса. При этом учитывается допустимый радиус крепления и минимально необходимая масса для нейтрализации колебаний.

Ключевые правила размещения

- Осевое позиционирование: Грузы распределяются на расстояниях, соответствующих узловым точкам дисбаланса – чаще вблизи концов трубы или центра.

- Угловая точность: Монтаж выполняется строго под углом, указанным стендом (отсчёт ведётся от реперной метки).

- Типы крепления: Используются наварные сегменты, клеевые пластины или стяжные хомуты в зависимости от конструкции.

| Вид дисбаланса | Точки монтажа | Особенности |

| Статический | Одна точка в плоскости, проходящей через центр масс | Компенсирует смещение оси инерции |

| Динамический | Две точки в разных плоскостях коррекции | Устраняет момент дисбаланса |

Важно: При невозможности установки груза в расчётное положение (например, из-за конструктивных ограничений) применяется метод разнесения массы на допустимые соседние точки с пересчётом эквивалентного веса.

Использование сварных грузов при балансировке стальных валов

Сварные грузы применяются для коррекции дисбаланса карданных валов в случаях, когда стандартные клипсы или кольца недоступны или неэффективны. Этот метод требует высокой точности расчёта массы и точки установки груза, так как ошибки при сварке могут привести к деформации вала или локальному перегреву металла.

Использование сварки оправдано при работе с тяжёлыми валами, эксплуатируемыми в условиях ударных нагрузок, где механические крепления ненадёжны. Грузы изготавливают из низкоуглеродистой стали, совпадающей по плотности с материалом вала, и приваривают точечной сваркой для минимизации теплового воздействия.

Ключевые правила применения

- Расчёт массы: Определяется электронным балансировочным стендом с точностью до 0,1 г.

- Зона установки: Только на центральной части вала (между крестовинами), избегая сварных швов и термообработанных участков.

- Технология сварки: Исключительно точечная сварка в защитной среде для предотвращения коррозии.

| Тип дисбаланса | Расположение груза |

| Статический | Противовес строго в точке максимальной тяжести |

| Динамический | Пара грузов в диаметрально противоположных зонах |

Важно: После сварки обязателен контрольный прогон на стенде. Если дисбаланс превышает 5 г/см на рабочих оборотах – груз демонтируют шлифовкой и повторяют процедуру. Остаточные напряжения в зоне сварки измеряют тензометрией.

Нюансы работы с облегчёнными карданами из алюминия

Алюминиевые валы существенно снижают неподрессоренные массы, улучшая динамику разгона и плавность хода, но требуют особого подхода при монтаже и обслуживании из-за специфики материала. Их меньшая жёсткость на кручение и повышенная чувствительность к перекосам делают точность установки критически важной – малейшее отклонение от соосности приводит к вибрациям даже после балансировки.

Термическое расширение алюминия почти вдвое выше, чем у стали, что требует строгого соблюдения зазоров в шлицевых соединениях и контроля момента затяжки крепежа при разных температурах. Неправильный расчёт тепловых люфтов провоцирует деформации и ускоренный износ узлов, особенно в экстремальных климатических условиях или при активной эксплуатации.

Ключевые аспекты эксплуатации

Особенности балансировки:

- Используйте станки с ЧПУ и адаптивными программами – алюминий склонен к локальным упругим деформациям под грузиками

- Применяйте клеевые балансировочные грузы вместо механических: резьбовые крепления повреждают тонкостенный материал

- Контролируйте биение в двух плоскостях – радиальном и осевом (допуск ≤0,3 мм)

Защита и диагностика:

- Обязательное анодирование поверхности для предотвращения коррозионной усталости

- Регулярная проверка состояния защитных пыльников – абразивная пыль вызывает эрозию алюминия

- Мониторинг крутильных колебаний осциллографом при ТО – раннее выявление трещин у основания шлицов

| Параметр | Стальной кардан | Алюминиевый кардан |

| Предельная частота вращения | Стандартная | Снижена на 15-20% |

| Ресурс при ударных нагрузках | Высокий | Требует буферных муфт |

| Восстановление после деформации | Правка возможна | Только замена |

Важно: При замене крестовин используйте только оригинальные игольчатые подшипники – самодельные втулки нарушают центровку. После любого ремонта обязательна динамическая балансировка на стенде с имитацией рабочих оборотов – статической недостаточно!

Клеевые балансировочные пластины: когда они эффективны

Клеевые балансировочные пластины применяются для корректировки дисбаланса карданных валов без механического вмешательства в конструкцию. Они представляют собой металлические полосы с адгезивным слоем, фиксируемые на поверхности трубы вала в зоне максимального биения.

Эффективность метода напрямую зависит от соблюдения технологии монтажа: поверхности должны быть обезжирены, прогреты до +15...+25°C, а пластины прикатаны с усилием 50-100 Н. Несоблюдение условий приводит к отклеиванию грузиков и повторной разбалансировке.

Оптимальные сферы применения

Клеевые пластины целесообразно использовать в следующих случаях:

- Для тонкостенных валов (толщина ≤ 1.5 мм), где сварка или клёпка вызывают деформации

- При балансировке составных карданов с термочувствительными элементами (полимерные втулки, демпферы)

- В ремонтных условиях при отсутствии станочной оснастки для точечной сварки

Критические ограничения метода:

- Температурный режим эксплуатации не должен превышать +90°C

- Недопустимо применение на загрязнённых поверхностях (масло, антикоррозийные составы)

- Максимальная корректирующая масса ≤ 30 г на одну точку крепления

| Тип дисбаланса | Эффективность клеевых пластин |

|---|---|

| Статический (до 40 г·см) | Высокая (погрешность ≤ 5%) |

| Динамический (до 25 г·см) | Средняя (требует симметричного крепления пар грузиков) |

| Комбинированный (> 50 г·см) | Низкая (рекомендуются сварные балансиры) |

При работе на высокооборотистых узлах (свыше 5000 об/мин) предпочтение отдаётся заводской балансировке сварными грузами. Клеевой метод сохраняет актуальность для экстренного ремонта и среднеоборотистых агрегатов (до 3500 об/мин), где обеспечивает ресурс 15-20 тыс. км при соблюдении температурных и нагрузочных ограничений.

Компенсация дисбаланса через высверливание металла

Метод высверливания металла применяется для устранения дисбаланса карданного вала путём удаления излишков материала с тяжёлых зон. Процедура требует точного определения точек максимального веса с помощью балансировочного станка, после чего в этих участках аккуратно снимается строго рассчитанная масса металла.

Глубина и диаметр отверстий рассчитываются автоматизированными системами балансировочного оборудования на основе данных о величине и локализации дисбаланса. Сверление выполняется перпендикулярно оси вала, преимущественно на крестовине или фланцах, где это не нарушит прочность конструкции.

Критерии корректного выполнения работ

- Локализация сверления: работы ведутся только на специально предусмотренных технологических площадках (упорах, балансировочных пластинах).

- Ограничение глубины: отверстия не должны превышать 30% толщины металла в зоне обработки.

- Симметричность: при сверлении нескольких отверстий соблюдается равномерное распределение по окружности.

| Параметр | Норматив | Последствия нарушения |

|---|---|---|

| Диаметр сверла | 3-8 мм | Ослабление сечения вала |

| Минимальное расстояние до края | ≥ 10 мм | Риск образования трещин |

| Макс. масса удаляемого металла | ≤ 15 г | Необратимая деформация |

Важно: пересверливание недопустимо – ошибка требует замены узла. После обработки обязателен контрольный замер дисбаланса для подтверждения соответствия допускам производителя (обычно ≤ 10 г·см).

Проверка результата: критерии допустимых вибраций по ГОСТ

После выполнения балансировки карданного вала критически важно объективно оценить результат работы. Основным инструментом такой оценки является измерение уровня вибраций и его сравнение с нормами, установленными государственными стандартами. Соблюдение этих норм гарантирует не только плавность хода транспортного средства, но и долговечность подшипников, уплотнений и других элементов трансмиссии.

В Российской Федерации ключевым документом, регламентирующим допустимые уровни вибраций для роторных машин, включая карданные валы, является ГОСТ 31318-2006 (ИСО 10816-1:1995) "Вибрация. Контроль состояния машин по результатам измерений вибрации на невращающихся частях". Этот стандарт устанавливает предельные значения виброскорости в зависимости от класса точности вала и диапазона рабочих частот вращения.

Допустимые значения виброскорости по ГОСТ 31318-2006

Стандарт классифицирует машины (валы) по классам точности и определяет зоны вибрационного состояния на основе измеренной среднеквадратической (СКЗ) виброскорости в миллиметрах в секунду (мм/с), измеренной на подшипниковых опорах:

| Диапазон частот вращения, об/мин | Класс I (Высокая точность) | Класс II (Средняя точность) | Класс III (Низкая точность) |

|---|---|---|---|

| 600 - 1200 | 1.8 мм/с | 2.8 мм/с | 4.5 мм/с |

| 1200 - 1800 | 2.2 мм/с | 3.5 мм/с | 5.6 мм/с |

| 1800 - 3600 | 2.8 мм/с | 4.5 мм/с | 7.1 мм/с |

| 3600 - 6000 | 3.5 мм/с | 5.6 мм/с | 11.2 мм/с |

Интерпретация результатов измерения:

- Зона A (Норма): Вибрация ниже указанных пределов для соответствующего класса. Карданный вал считается отбалансированным удовлетворительно.

- Зона B (Допустимая): Вибрация в пределах до 1.4 раза выше значения Зоны A для данного класса. Вал может эксплуатироваться, но рекомендуется плановый контроль.

- Зона C (Не рекомендуется): Вибрация в пределах до 2.8 раза выше значения Зоны A. Эксплуатация допустима лишь ограниченное время; требуется диагностика и повторная балансировка.

- Зона D (Опасная): Вибрация превышает значение Зоны C. Эксплуатация запрещена из-за высокого риска разрушения.

Для большинства стандартных автомобильных и грузовых карданных валов актуальны классы II (Средняя точность) или III (Низкая точность). Измерения должны проводиться на всех опорных подшипниках карданного вала в рабочих режимах (разные скорости вращения, под нагрузкой) с использованием калиброванных виброметров, настроенных на измерение СКЗ виброскорости в характерном диапазоне частот вращения вала. Только соответствие вибраций Зоне A ГОСТ гарантирует качество балансировки.

Особенности балансировки составных карданов с шарнирами

Главная сложность заключается в динамическом взаимодействии секций вала через шарниры Гука, создающем переменные центробежные силы при вращении. Несоосность фланцев даже на 0.1 мм вызывает дисбаланс, пропорциональный квадрату скорости вращения, что требует предварительной центровки перед фиксацией крестовин. Радиальный зазор в подшипниках игольчатого типа дополнительно вносит переменную погрешность, особенно критичную при реверсах.

Точная балансировка возможна только в сборе с ответными фланцами редуктора и коробки передач, имитирующей реальные посадочные плоскости. Игнорирование этого правила приводит к "ложной балансировке", когда после установки дисбаланс проявляется из-за деформаций. Для трехсекционных карданов применяют последовательную балансировку: сначала центральную секцию с концевыми, затем сборку с промежуточной опорой.

Ключевые аспекты технологии

Обязательные этапы:

- Контроль соосности фланцев индикатором перед затяжкой (допуск ≤ 0.05 мм)

- Предварительная "прокатка" шарниров под нагрузкой 300-500 Н·м

- Фиксация фазового угла между секциями маркировочной краской

Критерии качества:

- Остаточный дисбаланс ≤ 1.5 г·см на метр длины

- Отсутствие биения в зоне сварных соединений (max 0.3 мм)

- Равномерность усилия проворота шарниров (±10%)

| Тип дисбаланса | Метод компенсации | Инструмент |

|---|---|---|

| Статический | Установка балансировочных пластин на фланцы | Наборные пластины 5-50 г |

| Моментный | Сверление торцевых поверхностей | Угловое сверло с ограничителем |

| Динамический | Корректировка угла между секциями | Фазовращатель стенда |

При работе с ремонтными валами обязательна замена всех стопорных колец и проверка эллипсности посадочных мест под крестовины. Балансировочные грузы на сварных валах устанавливают только в зоне нейтральной оси трубы, избегая участков с термовлиянием. Для карданов с демпферами крутильных колебаний процедуру выполняют на пониженных оборотах (600-800 об/мин) для исключения паразитного резонанса.

Влияние центровки редуктора и КПП на долговечность балансировки

Неправильная установка редуктора и коробки передач относительно друг друга создает угловую рассогласованность карданного вала. Это провоцирует переменные нагрузки на шарниры и уплотнения, вызывая преждевременный износ подшипников, вибрацию и деформацию компонентов.

Даже идеально отбалансированный вал при монтаже в перекошенную систему неизбежно теряет стабильность. Нарушение соосности силовых агрегатов заставляет кардан работать в условиях постоянного биения, что многократно ускоряет разбалансировку из-за деформаций крестовин и эластичных муфт.

Ключевые последствия перекоса

- Ускоренный износ подвесного подшипника из-за радиальных биений

- Вибрации на всех скоростях, усиливающиеся при разгоне

- Деформация фланцев и шлицевого соединения

- Перегрев и разрушение игольчатых подшипников крестовин

| Допустимое отклонение | Последствия нарушения |

|---|---|

| ≤ 0,1 мм по осевому смещению | Снижение ресурса балансировки на 30-40% |

| ≤ 0,3° по угловому перекосу | Появление резонансных вибраций |

Обязательная проверка перед балансировкой: контроль соосности фланцев КПП и редуктора с помощью индикаторных часов и угломеров. Регулировка выполняется прокладками под опоры силовых агрегатов до достижения значений, указанных в спецификации производителя.

Грамотная центровка увеличивает интервал между обслуживанием кардана в 2-3 раза. Игнорирование этого этапа делает бессмысленной точную балансировку – дисбаланс проявится через 500-1000 км пробега из-за вынужденной деформации узла.

Проверка эллипсности труб перед корректировкой веса

Перед установкой балансировочных грузов критически важно убедиться в отсутствии деформации сечения трубы кардана. Эллипсность (овальность) возникает при механических повреждениях или износе, приводя к смещению центра масс и ложным показаниям при балансировке. Даже незначительное отклонение формы (свыше 0,2 мм на стандартных валах) искажает результаты и провоцирует вибрации после монтажа корректирующих элементов.

Контроль выполняется микрометром или нутромером минимум в трех сечениях вдоль трубы (у сварных швов, по центру, у краёв). Замеры производятся в двух взаимно перпендикулярных плоскостях (вертикальной и горизонтальной) относительно оси вращения. Разница значений укажет на величину эллипсности: если она превышает допуск производителя (обычно 0,15-0,3 мм), вал требует правки или замены.

Порядок действий при выявлении деформации

- Фиксация максимального отклонения: Определить точку с наибольшей разницей диаметров.

- Сравнение с допуском: Сверить данные с техтребованиями к конкретной модели вала (указаны в каталогах или спецификациях).

- Принятие решения:

- При незначительном превышении – попытаться выправить трубу на гидравлическом прессе с калибрующей оправкой.

- При сильной деформации или утоньшении стенок – заменить трубу или весь вал.

| Допустимая эллипсность | Действие |

| ≤ 0,2 мм | Допускается балансировка без правки |

| 0,2–0,5 мм | Требуется правка на прессе |

| > 0,5 мм | Замена компонента |

Игнорирование этого этапа ведет к повторному дисбалансу после ремонта. Корректировочные грузы, установленные на деформированную трубу, компенсируют мнимую неуравновешенность, но не устранят истинную причину биения. Последующая вибрация ускорит износ крестовин, подвесных подшипников и трансмиссии.

Коррекция дисбаланса при отсутствии посадочных площадок

Основная сложность возникает при необходимости установки балансировочных грузов на гладкие участки вала или трубы, где отсутствуют штатные крепления. Некорректный монтаж грузов может привести к их смещению в процессе эксплуатации, усилению вибраций и повреждению узлов трансмиссии.

Для надежной фиксации компенсирующих элементов применяют специализированные методы, исключающие механическую обработку вала. Ключевым критерием выбора технологии является сохранение целостности детали и гарантированное удержание груза под действием центробежных сил.

Практические методы монтажа

В профессиональной практике используют следующие решения:

- Клеевые балансировочные грузы: Нанесение термостойкого состава на основе эпоксидных смол, выдерживающего температуры до +180°C. Предварительная обезжирка поверхности обязательна.

- Хомутовые системы: Разъемные металлические обоймы с регулируемым усилием затяжки, оснащенные крепежными платформами для грузов.

- Сварка точечным методом: Микросварка пластин малой массы (до 30 г) с контролем глубины прогрева для исключения деформаций.

Для распределения коррекции применяют двухплоскостную балансировку с расположением грузов:

- Соосно фланцам кардана

- В центральной части трубы при длине вала свыше 1.5 метров

| Метод | Макс. частота (об/мин) | Температурный предел |

|---|---|---|

| Клеевой монтаж | 5,000 | +180°C |

| Хомутовые системы | 7,000 | +250°C |

| Точечная сварка | 10,000 | +650°C |

Важно: После установки грузов обязательна контрольная балансировка с проверкой остаточного дисбаланса. При использовании клеевых составов необходимо выдержать время полимеризации перед финальным тестированием.

Ошибки при затяжке фланцев, искажающие результаты

Неправильная затяжка соединений фланцев карданного вала напрямую влияет на его геометрию и вызывает искусственное биение. Даже минимальные перекосы, возникающие при нарушении технологии, имитируют дисбаланс, который невозможно устранить стандартной балансировкой. Это приводит к повторным вибрациям после установки вала на транспортное средство.

Основная опасность заключается в деформации посадочных поверхностей и изменении положения вала относительно оси вращения. Создаваемые напряжения искажают форму узла, а ошибки диагностируются как остаточный дисбаланс. Результаты балансировки теряют актуальность сразу после затяжки крепежа с нарушением регламента.

Распространённые ошибки и их последствия

Критичные нарушения технологии:

- Неравномерное приложение усилия – затяжка "по кругу" вместо диагональной схемы вызывает перекос фланца до 0.3 мм

- Отклонение от норм момента затяжки – превышение усилия деформирует посадочные плоскости, недостаток момента допускает люфт

- Использование ударного инструмента вместо динамометрического ключа

- Загрязнение резьбы или ступицы перед сборкой

Рекомендуемая последовательность затяжки (4-болтовое соединение):

| Этап | Болт №1 | Болт №2 | Болт №3 | Болт №4 |

|---|---|---|---|---|

| Предварительная | 30% момента | 30% момента | 30% момента | 30% момента |

| Основная | 70% момента | 100% момента | 70% момента | 100% момента |

| Финишная | 100% момента | контроль | 100% момента | контроль |

Обязательно применяйте динамометрический ключ с проверенной калибровкой. Момент затяжки должен соответствовать спецификации производителя для конкретной модели вала. После сборки проверяйте радиальное биение в контрольных точках – допустимое значение не превышает 0.05 мм.

Балансировка без снятия вала: мобильные решения и ограничения

Мобильная балансировка карданного вала непосредственно на транспортном средстве выполняется с помощью портативных лазерных или индукционных систем. Специалисты фиксируют датчики вибрации на картере редуктора или коробке передач, а на вал крепят отражатели или индукционные метки. Запуск двигателя и имитация рабочих режимов позволяют системе анализировать амплитуду и фазу колебаний, вычисляя массу и точку установки корректирующих грузиков.

Ключевое преимущество технологии – сокращение времени простоя техники. Для грузовых автомобилей, спецтехники или промышленных установок демонтаж вала требует часов разборки/сборки и повторной центровки. Мобильный комплекс решает задачу за 1-2 часа без нарушения сопрягаемых узлов, что критично для удаленных объектов или срочных ремонтов. Точность современных систем достигает 0,1-0,3 г/см при соблюдении методики.

Технологии и инструменты для работы на месте

Профессиональные комплекты включают:

- Беспроводные акселерометры с магнитным креплением

- Лазерный излучатель с оптическим детектором

- Программируемые индукционные метки (для систем без лазера)

- ПО с алгоритмами FFT-анализа и 3D-визуализацией дисбаланса

Процесс требует строгой последовательности: калибровка датчиков → установка меток → замеры на 3-х скоростях (например, 40/60/80 км/ч для авто) → автоматический расчет параметров балансировки → фиксация грузиков методом сварки или клеевого монтажа.

Ограничения метода:

- Скрытые дефекты: Не выявляет износ шлицев, подшипников или деформацию вала без демонтажа.

- Точность падает при:

- Вибрации от неуравновешенных колес или двигателя

- Люфтах в крестовинах или подвеске редуктора

- Невозможна коррекция дисбаланса в средней части длинных валов (свыше 3 м).

- Требует 15-20 см свободного пространства вокруг вала для датчиков.

Эффективность подтверждается при дисбалансе до 50 г на диаметре вала. В сложных случаях (после ударов, ремонта шарниров) рекомендована классическая балансировка на стенде с демонтажем.

Влияние деформированных подвесных подшипников на точность

Деформированные подвесные подшипники создают неравномерное распределение нагрузки на карданный вал в точках его промежуточной фиксации. Это провоцирует переменное радиальное биение при вращении, которое невозможно полностью компенсировать стандартной балансировкой. Даже незначительная деформация корпуса или посадочного места подшипника нарушает соосность секций вала, вызывая динамическое искривление траектории движения.

В процессе балансировки на стенде дефект маскируется из-за фиксированного положения вала, но при эксплуатации под нагрузкой вал смещается относительно исходной оси вращения. Возникает паразитная вибрация, усиливающаяся с ростом оборотов, так как подшипник не обеспечивает стабильного центрирования. Это приводит к ускоренному износу крестовин, шлицевых соединений и опор силового агрегата.

Ключевые последствия для балансировки

- Ложная коррекция масс: грузы устанавливаются с ошибкой, компенсируя временное смещение вала, а не реальный дисбаланс.

- Повторяющийся дисбаланс: после балансировки вал проходит проверку на стенде, но вибрация возвращается при монтаже из-за изменения положения подшипника.

- Неустранимые колебания: даже многократная перебалансировка не дает результата, пока не заменен подшипник.

| Тип деформации | Влияние на точность | Признаки при балансировке |

|---|---|---|

| Прогиб корпуса подшипника | Смещение оси вращения на 0.3–1.2 мм | Разница показаний при прокрутке вала на 180° |

| Перекос посадочного места | Угловое отклонение вала до 0.8° | Плавающий дисбаланс при изменении скорости вращения |

| Разрушение резиновой демпферной втулки | Локальные вибрации высокой частоты | Нестабильные показания датчиков стенда |

Периодичность профилактической проверки карданных валов

Регулярный контроль состояния карданного вала критически важен для предотвращения внезапных поломок, вибраций и дорогостоящего ремонта трансмиссии. Пренебрежение плановыми осмотрами приводит к ускоренному износу крестовин, подшипников и шлицевых соединений, создавая риски для безопасности движения.

Интервалы проверок определяются не только пробегом, но и условиями эксплуатации: типом транспортного средства, нагрузками, качеством дорог и стилем вождения. Производители указывают базовые рекомендации, но реальные условия часто требуют коррекции графика в сторону уменьшения периодов между осмотрами.

Рекомендуемые интервалы и факторы влияния

Базовый ориентир для легковых авто и малотоннажных грузовиков – 15 000–20 000 км или 1 раз в год. Для техники с повышенными нагрузками интервалы сокращают:

- Грузовые автомобили: каждые 10 000–12 000 км

- Внедорожники (активный off-road): каждые 5 000–7 000 км

- Спецтехника (краны, бурильные установки): по регламенту ТО (обычно 250–500 моточасов)

Ключевые факторы, требующие внеплановой проверки:

- Вибрации при разгоне или на определенных скоростях

- Стуки при переключении передач

- Езда по глубокой грязи, снегу или форсирование водных препятствий

- Длительные перегрузки или буксировка тяжелых прицепов

| Симптом / Условие | Действие |

|---|---|

| Появление вибраций руля или кузова | Немедленная диагностика |

| Эксплуатация в соленой среде (зимние дороги) | Осмотр после сезона + обработка антикором |

| Ударные нагрузки (попадание в яму на скорости) | Внеочередная проверка соосности |

Важно! Даже при отсутствии симптомов минимум 1 раз в 2 года проводите визуальный осмотр на подъемнике: проверяйте люфты, состояние смазки и защитных чехлов. Используйте только сертифицированные балансировочные стенды для точной корректировки.

Рекомендации по дальнейшему обслуживанию после балансировки

Строго соблюдайте регламент проверки крепежных элементов карданного вала: болтов фланцев, соединений крестовин и эластичных муфт. Контрольный осмотр с подтяжкой резьбовых соединений проводите каждые 5 000–7 000 км пробега или после эксплуатации в тяжелых дорожных условиях (бездорожье, перевозка грузов). Вибрации и ударные нагрузки способствуют самопроизвольному ослаблению креплений.

Защищайте балансировочные грузики и сварочные точки от механических повреждений при обслуживании трансмиссии. Запрещайте удары по валу молотком, использование абразивов при очистке или неаккуратное демонтажное воздействие. Смещение корректирующих элементов всего на 1–2 грамма потребует повторной балансировки.

Ключевые правила эксплуатации

- Контролируйте состояние игольчатых подшипников крестовин: посторонние шумы (стук, хруст) при старте или переключении передач сигнализируют об износе

- Избегайте резких стартов с пробуксовкой и длительного движения с максимальным крутящим моментом

- Ежегодно выполняйте диагностику эластичной муфты (при наличии) на предмет растрескивания резины и люфтов

| Периодичность | Процедура |

|---|---|

| Каждое ТО (10–15 тыс. км) | Визуальная проверка целостности вала, отсутствия вмятин и деформаций |

| Раз в 2 года или 40 тыс. км | Измерение радиального биения вала (макс. допуск: 0.5–0.8 мм) |

| После глубокой форсировки луж | Очистка и смазка шлицевого соединения (при наличии) |

Обязательная процедура: Проверка углов установки редуктора и КПП при каждом плановом ТО. Несоосность агрегатов всего на 1° увеличивает нагрузку на кардан на 25–30%, провоцируя дисбаланс и ускоренный износ шарниров.

- Мойте кардан специальными автошампунями без агрессивных растворителей

- Наносите антикоррозийное покрытие на поврежденные участки окраски

- Храните снятый вал только в горизонтальном положении

Ситуации, когда прочище заменить вал, чем балансировать

Существуют случаи, когда попытки восстановить балансировку карданного вала экономически нецелесообразны или технически невозможны. Профессиональный подход требует объективной оценки степени повреждения и сопутствующих факторов перед принятием решения о ремонте.

Замена становится предпочтительным вариантом при критических механических дефектах, которые невозможно устранить без риска для безопасности или долговечности узла. Рассмотрим ключевые ситуации, когда установка нового вала – единственное разумное решение.

Критические случаи замены карданного вала

Основные ситуации, требующие замены вместо балансировки:

- Значительная деформация трубы (продольный изгиб, "восьмерка"). Выправление геометрии часто невозможно или приводит к локальному ослаблению металла.

- Глубокие механические повреждения:

- Трещины в сварных швах крестовин или фланцев.

- Сколы, вмятины или сквозная коррозия на трубе, нарушающие целостность.

- Деформация шлицевого соединения (закусывание, износ зубьев под углом).

- Многократный ремонт в прошлом: Вал, уже подвергавшийся сварке/правке несколько раз, теряет структурную прочность.

- Неустранимый дисбаланс: Невозможность добиться стабильной балансировки даже после нескольких попыток (указывает на скрытые внутренние дефекты или необратимую деформацию).

- Сильный износ шлицевого соединения с осевым люфтом, приводящий к вибрациям, которые балансировкой не устранить.

- Усталость металла: Визуально неочевидные, но выявленные при диагностике признаки усталости (микротрещины, изменение структуры), грозящие разрушением.

Экономический аспект: Если стоимость балансировки (включая диагностику, демонтаж/монтаж, саму процедуру и возможную замену крестовин/подшипников) превышает 50-70% цены нового качественного вала, замена становится выгоднее.

| Проблема | Почему балансировка неэффективна | Решение |

|---|---|---|

| Глубокая вмятина/коррозия на трубе | Нарушает равномерность массы и жесткости по длине, балансировка даст временный эффект | Замена трубы или всего вала |

| Излом или трещина у шлица/фланца | Риск катастрофического разрушения под нагрузкой, сварка ненадежна | Безусловная замена вала |

| Неустранимый дисбаланс после 2-3 попыток | Указывает на скрытый дефект (внутренняя деформация, неоднородность материала) | Замена вала |

Важно: Решение о замене должно приниматься после тщательной визуальной и инструментальной диагностики (на стенде) специалистом. Использование вала с критическими дефектами опасно и ведет к повреждению коробки передач, редуктора и подвески.

Список источников

При подготовке материалов о балансировке карданных валов были использованы специализированные технические документы и отраслевые стандарты. Основное внимание уделялось практическим руководствам и современным методикам диагностики.

Ниже представлены ключевые источники, содержащие нормативные требования и рекомендации по процедуре балансировки. Информация проверена на соответствие актуальным инженерным практикам.

Техническая литература и стандарты

- ГОСТ 31324-2006 «Валы карданные. Технические условия»

- РД 37.001.478-87 «Методика балансировки карданных передач автотранспорта»

- Учебное пособие «Конструкция и расчет карданных передач» (В.А. Прохоров)

- Справочник «Диагностика и ремонт трансмиссии» (изд. «За рулём»)

- Технический бюллетень №4 «Допуски дисбаланса для карданных валов» (НАМИ)

- ISO 1940-1:2003 «Balance quality requirements for rotors»