Батискаф - что это и как устроен

Статья обновлена: 28.02.2026

Батискаф представляет собой специализированный глубоководный аппарат, созданный для исследования предельных глубин Мирового океана. В отличие от батисферы, он функционирует как автономный подводный модуль с независимой системой погружения и всплытия.

Ключевой особенностью конструкции является прочный сферический гондола для экипажа, способный выдерживать экстремальное давление, и заполненный легкой жидкостью поплавок, обеспечивающий плавучесть. Эти элементы образуют основу аппарата, позволяющего достигать дна Марианской впадины.

Историческое развитие конструкции первых батискафов

Идеи создания автономных глубоководных аппаратов возникли в 1930-х годах, когда Огюст Пикар адаптировал принцип стратостата для океанских глубин. Ключевой инновацией стало разделение конструкции на два элемента: прочную сферическую гондолу для экипажа и легкий поплавок с жидким наполнителем. Эта концепция решала проблему сопротивления давлению на экстремальных глубинах.

Первый практический образец – батискаф FNRS-2 – был построен Пикаром в 1948 году при поддержке Бельгии. Его поплавок заполнялся бензином (легче воды и несжимаемым), а балластная система использовала железную дробь, удерживаемую электромагнитами. Гондола из кованой стали имела иллюминаторы из конического плексигласа для предотвращения вырыва под давлением.

Эволюция ранних моделей

- FNRS-3 (1953):

- Совместная разработка Франции и Бельгии на основе FNRS-2

- Усиленная гондола с толщиной стенок до 15 см

- Улучшенная система сброса балласта с механическими затворами

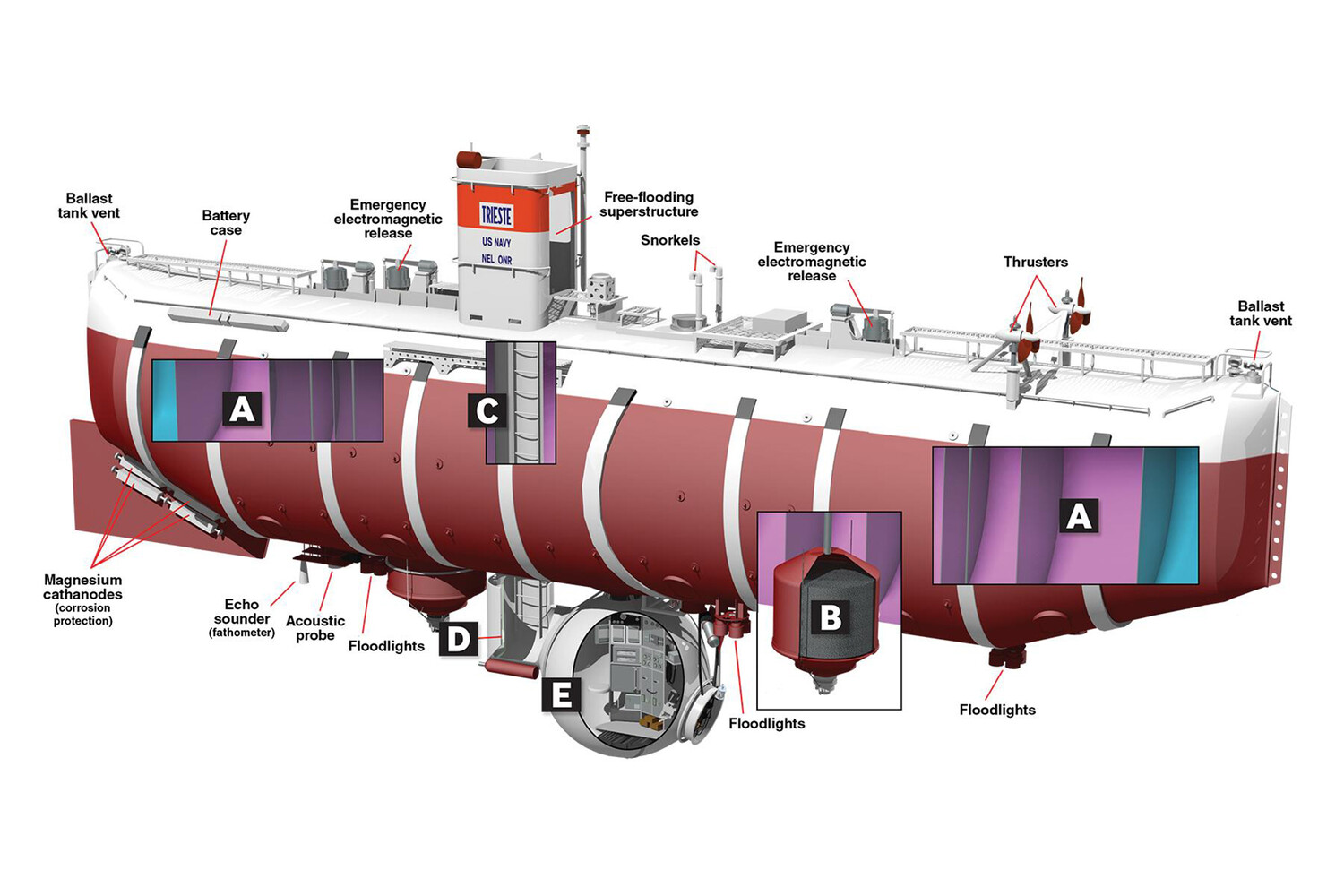

- "Триест" (1953):

- Построен Пикаром при финансировании Италии

- Удлиненный поплавок с улучшенной гидродинамикой

- Гондола с внешним диаметром 2.16 м из двух слоёв стали

- "Триест II" (1960):

- Модернизация для погружения в Марианскую впадину

- Гондола Krupp с толщиной стенок 12.7 см из легированной стали

- Добавление системы продувки балласта сжатым воздухом

| Модель | Макс. глубина | Особенности конструкции |

|---|---|---|

| FNRS-2 (1948) | 4000 м | Одиночная гондола, бензиновый поплавок 30 м³ |

| "Триест" (1953) | 3150 м | Сдвоенный поплавок, система акустической связи |

| "Триест II" (1960) | 10916 м | Сферический выдвижной шлюз, свинцовая обмотка гондолы |

Прочный корпус: материалы и форма для экстремальных глубин

Корпус батискафа служит единственной защитой от чудовищного давления, возрастающего на 1 атмосферу каждые 10 метров глубины. На отметках свыше 10 000 метров оно превышает 1000 атмосфер, что сравнимо с весом грузового состава на площадь ногтя. Любая микротрещина или деформация приведут к мгновенному разрушению и гибели экипажа.

Конструкция обязана не только выдерживать всестороннее сжатие, но и сохранять герметичность при перепадах температур, вибрациях и возможных ударах о подводные объекты. Инженеры решают эту задачу через комбинацию специализированных материалов и оптимальной геометрической формы, распределяющей нагрузку равномерно.

Ключевые материалы корпуса

- Титановые сплавы (марки типа ВТ23, Ti-6Al-4V): Основной выбор для рекордных глубин. Сочетают высокую удельную прочность (до 1200 МПа), коррозионную стойкость и относительную лёгкость. Недостаток – сложность обработки и стоимость.

- Высокопрочные стали (HY-100/130): Применяются в бюджетных или менее глубоководных аппаратах. Требуют многослойных антикоррозионных покрытий из-за уязвимости к морской воде, увеличивающих массу.

- Композиты (углеволокно + эпоксидная матрица): Перспективное направление. Позволяют снизить вес на 30% vs титан, но пока уступают в долговременной стабильности под экстремальным давлением.

- Синтетические стекла (алюмосиликатные): Для иллюминаторов. Имеют предел прочности до 10 000 м, но требуют армирования стальными рамами.

Форма корпуса критична для сопротивления давлению. Наивысшую эффективность демонстрирует сфера – она равномерно распределяет нагрузку по поверхности, избегая слабых зон. Толщина стенок сферического корпуса (до 120 мм у Триеста) рассчитывается по формуле Ламе для толстостенных сосудов. Цилиндрические формы с полусферическими крышками встречаются реже из-за риска деформации на стыках. Диаметр ограничен 2-3 метрами: увеличение объёма резко повышает массу и требуемую толщину стенок.

Система балласта: принципы погружения и всплытия

Главный элемент системы – балластные цистерны, заполняемые забортной водой для увеличения массы аппарата. При заполнении цистерн батискаф становится тяжелее вытесняемого им объема воды (увеличивается его средняя плотность), что вызывает погружение. Для удержания на заданной глубине или всплытия массу необходимо уменьшить.

Сброс балласта обеспечивают твердые балластные грузы (часто чугунные дробины, удерживаемые электромагнитами) и легкосбрасываемые резервные системы. Основной метод управления плавучестью на маршруте – регулировка количества тяжелой дроби в бункерах с помощью электромагнитных замков.

Ключевые компоненты и процессы

Принцип погружения:

- Открытие кингстонов (клапанов в днище) для заполнения балластных цистерн водой.

- Вытеснение воздуха из цистерн через выпускные клапаны.

- Увеличение общей массы аппарата сверх силы плавучести.

Принцип всплытия:

- Сброс части твердого балласта (дроби) через отключение электромагнитов.

- Продувка балластных цистерн сжатым воздухом для вытеснения воды.

- Уменьшение массы аппарата ниже силы плавучести.

| Элемент системы | Функция | Тип балласта |

|---|---|---|

| Основные цистерны | Главный объем воды для погружения | Жидкий (морская вода) |

| Бункеры с дробью | Точная регулировка массы/плавучести | Твердый (чугунная дробь) |

| Аварийные грузы | Гарантированный сброс при отказе систем | Твердый (стальные болванки) |

Безопасность: Независимые аварийные системы сброса (механический трос, растворяющиеся замки) обеспечивают всплытие даже при полном отказе электроники. Поплавковые выключатели автоматически сбрасывают балласт при касании дна.

Поплавковая конструкция: поддержание плавучести

Поплавковая система батискафа – ключевой элемент, обеспечивающий его возвращение на поверхность после погружения. Она состоит из прочных полых отсеков, заполненных материалом с плотностью значительно ниже плотности воды. Основная функция – создание положительной плавучести, преодолевающей вес всей конструкции и балласта.

Принцип работы основан на законе Архимеда: выталкивающая сила, действующая на поплавок, должна превышать суммарный вес аппарата. Во время погружения поплавки остаются герметичными и заполненными лёгким веществом, несмотря на колоссальное внешнее давление. Это позволяет батискафу всплывать без дополнительных двигателей после сброса балласта.

Ключевые особенности конструкции

Материалы поплавков: Используются высокопрочные сплавы (титан, специальные стали) или композиты. Главные требования – устойчивость к деформации на больших глубинах и минимальная масса.

Заполнитель: Для снижения среднего веса применяются:

- Газонаполненные микросферы (стеклянные или керамические)

- Синтетические вспененные материалы (с закрытыми ячейками)

- Лёгкие жидкости (бензин, керосин) в ранних моделях

Безопасность: Поплавки разделены на независимые секции. Повреждение одного отсека не должно привести к полной потере плавучести, обеспечивая аварийное всплытие.

| Тип заполнителя | Плюсы | Минусы |

| Жидкости (бензин) | Высокая эффективность, дешевизна | Огнеопасность, сжимаемость |

| Микросферы | Несжимаемость, безопасность | Высокая стоимость, сложность изготовления |

Герметичность поплавков критически важна. Даже незначительная протечка под давлением в тысячи атмосфер может привести к заполнению отсеков водой и необратимой потере плавучести. Поэтому сварные швы и люки подвергаются многократным испытаниям.

Герметизация шлюзов и люков для экипажа

Герметичность шлюзов и люков критична для выживания экипажа, обеспечивая изоляцию внутреннего пространства от экстремального давления на глубине. Конструкция включает многослойные уплотнения, работающие по принципу "давление на давление": при погружении внешнее давление прижимает люк к корпусу, усиливая контакт поверхностей. Точность обработки сопрягаемых металлических поверхностей достигает микронных допусков для исключения малейших зазоров.

Основные материалы уплотнений – синтетические каучуки (например, витон или силикон) и термопласты, устойчивые к деформациям, солёной воде и температурам. В критичных узлах применяют двойные контуры уплотнений с вакуумным мониторингом межкольцевого пространства: снижение давления в нём сигнализирует о нарушении первичного контура. Люки открываются только внутрь, чтобы внешнее давление блокировало их в закрытом состоянии.

Ключевые элементы системы

- Коническая или сферическая форма люка: снижает концентрацию напряжений, обеспечивает равномерное прилегание.

- Торцевые уплотнительные кольца: устанавливаются в канавки на стыке люка и корпуса, деформируясь под нагрузкой.

- Гидравлические задрайки: 8-12 радиальных болтов, равномерно стягивающих створки механическим или автоматическим приводом.

| Тип испытаний | Условия | Цель |

|---|---|---|

| Пневматические | Давление на 25-50% выше рабочего | Проверка герметичности стыков |

| Циклические нагрузки | 5000+ циклов открытия/закрытия | Контроль износа уплотнений |

Экстренные системы включают автоматические клапаны выравнивания давления перед открытием люка и резервные ручные приводы задраек. Для шлюзовых камер, используемых при выходе водолазов, герметизация реализуется через шлюзовые тамбуры с последовательным открытием наружной и внутренней створок, разделённых зоной декомпрессии.

Энергетическая установка: источники питания под водой

Обеспечение энергией всех систем батискафа в условиях глубоководного погружения является одной из ключевых инженерных задач. Энергетическая установка должна быть абсолютно надежной, компактной, безопасной для экипажа и способной функционировать в условиях высокого давления, низких температур и агрессивной морской среды. Основным источником энергии в большинстве исторических и современных обитаемых батискафов являются электрические аккумуляторные батареи.

Эти батареи размещаются в специальных герметичных отсеках или контейнерах, заполненных маслом или другой несжимаемой жидкостью. Это необходимо для компенсации колоссального внешнего давления, которое в противном случае разрушило бы корпуса элементов. Жидкость внутри контейнера передает давление окружающей среды равномерно на все стенки аккумуляторов, предотвращая их деформацию. Требования к энергоемкости и надежности таких батарей исключительно высоки, так как они питают системы жизнеобеспечения, навигации, связи, освещения и двигатели.

Типы аккумуляторных батарей

В батискафах применяются различные типы аккумуляторов, обладающие высокой удельной энергоемкостью и надежностью:

- Свинцово-кислотные (Pb-Acid): Традиционные, относительно дешевые и хорошо изученные. Использовались на многих ранних батискафах (например, "Триест"). Однако они обладают значительным весом и меньшей удельной энергоемкостью по сравнению с более современными типами.

- Серебряно-цинковые (Ag-Zn): Широко применялись на советских и российских батискафах (таких как "Мир-1" и "Мир-2"). Отличаются очень высокой удельной энергоемкостью и способностью отдавать большие токи, что важно для двигателей. Главные недостатки – высокая стоимость, ограниченное число циклов заряда-разряда и потенциальная пожароопасность при нарушении герметичности.

- Литий-ионные (Li-ion) и Литий-полимерные (Li-Po): Современные решения, обладающие самой высокой удельной энергоемкостью среди массовых технологий, малым саморазрядом и большим сроком службы (количеством циклов). Требуют сложных систем управления (BMS) для обеспечения безопасности, так как чувствительны к перезаряду, переразряду и механическим повреждениям. Активно внедряются на новых аппаратах.

Кроме самих аккумуляторов, энергетическая установка включает:

- Систему распределения энергии: Кабельную сеть, разъединители, защитные устройства (автоматы, предохранители).

- Преобразователи напряжения: Для обеспечения разных напряжений, необходимых различным потребителям (например, низковольтная аппаратура связи и высоковольтные двигатели).

- Систему управления и контроля: Мониторинг состояния батарей (напряжение, ток, температура, остаточная емкость), управление зарядом/разрядом, сигнализация неисправностей.

Перспективные источники энергии

Хотя аккумуляторы остаются доминирующим источником, исследуются альтернативы:

| Технология | Принцип действия | Потенциальные преимущества | Сложности внедрения |

|---|---|---|---|

| Топливные элементы | Прямое преобразование химической энергии топлива (водород, метанол) и окислителя (кислород) в электричество | Высокая удельная энергоемкость, длительная автономность, тихая работа, вода как основной продукт реакции | Сложность хранения водорода/кислорода под давлением, безопасность, стоимость, необходимость в чистом топливе и окислителе |

| Ядерные микрореакторы | Использование энергии управляемой ядерной реакции деления для генерации тепла и далее электричества | Экстремально высокая автономность (месяцы, годы), большая мощность | Радиационная безопасность, сложность и стоимость конструкции, необходимость биозащиты, общественное восприятие, регулирование |

Развитие энергетических установок батискафов фокусируется на повышении энергоемкости, надежности и безопасности источников питания, а также на поиске решений для сверхдлительных автономных миссий в глубинах океана.

Движители и маневрирование в придонном слое

Для точного позиционирования и перемещения вблизи дна батискафы оснащаются системой маневренных движителей. Эти устройства обеспечивают движение вперед/назад, вертикальные смещения, развороты и зависание над объектами исследований. Их работа должна быть максимально точной, плавной и бесшумной, чтобы не поднимать донные осадки, не повреждать хрупкие образцы и не создавать помех научному оборудованию.

Конструкция движителей учитывает высокое давление и агрессивную среду. Чаще всего используются гребные винты в поворотных насадках (векторные колонки), расположенные симметрично по корпусу для независимого управления по разным осям. Электродвигатели приводятся в действие от аккумуляторных батарей и управляются дистанционно пилотом через компьютерную систему, обрабатывающую данные навигации и телеметрии.

Ключевые особенности и типы движителей

Основные решения для придонного маневрирования включают:

- Вертикальные и горизонтальные винторулевые колонки: Обеспечивают движение в горизонтальной плоскости (вперед/назад, вбок) и вертикальные перемещения.

- Туннельные движители: Винты, установленные внутри поперечных или продольных туннелей в корпусе, создают тягу в строго заданном направлении.

- Система динамического позиционирования (ДП): Автоматически удерживает аппарат на точке или траектории, компенсируя течения и дрейф с помощью непрерывной корректировки работы движителей.

Важнейшие требования к системам маневрирования:

| Точность управления | Возможность перемещений на сантиметры и фиксации в заданной точке. |

| Минимальное возмущение среды | Исключение подъема ила, что критично для видимости и забора проб. |

| Резервирование | Дублирование двигателей и систем управления для повышения безопасности. |

| Энергоэффективность | Оптимизация расхода энергии аккумуляторов при маневрах. |

Дополнительные элементы управления включают манипуляторы с захватами для взаимодействия с объектами и донные гусеницы/салазки на некоторых специализированных моделях, позволяющие аппарату "ползти" по грунту для детальных исследований или забора образцов без использования винтов.

Системы жизнеобеспечения: воздух и температура

Основная задача систем воздухообеспечения – поддержание безопасного газового состава атмосферы внутри герметичного корпуса. Концентрация кислорода регулируется в диапазоне 19-22%, а углекислый газ непрерывно удаляется химическими поглотителями (например, гидратом оксида лития) или механическими фильтрами. Датчики газового состава в режиме реального времени передают данные экипажу и автоматике, предотвращая опасные отклонения.

Температурный контроль обеспечивается многоуровневой системой: внешняя оболочка батискафа изолирует от холода океанских глубин (до +4°C), а внутренние электронагреватели и рециркуляция воздуха поддерживают комфортные +18...+22°C. Тепло от оборудования утилизируется через жидкостные контуры, что снижает энергопотребление. Аварийные терморегуляторы включаются при отклонении от заданного диапазона.

Ключевые компоненты систем

- Регенерация кислорода: электролизные установки или химические генераторы (надперекись калия)

- Очистка от CO₂: цеолитные фильтры с возможностью замены картриджей

- Теплообменники: медно-алюминиевые радиаторы с гликолевым теплоносителем

- Мониторинг: дублированные сенсоры O₂/CO₂ и распределенные термодатчики

| Параметр | Рабочий диапазон | Аварийный порог |

| Кислород (O₂) | 19-22% | <17% или >25% |

| Углекислый газ (CO₂) | <0.5% | >1% |

| Температура | +18...+22°C | <+15°C или >+28°C |

Резервные баллоны со сжатым воздухом позволяют компенсировать утечки давления, а каталитические патроны нейтрализуют летучие органические примеси. Все системы дублированы – при отказе основного контура автоматически активируется запасной, что критично для многодневных погружений.

Научное оборудование: манипуляторы и пробоотборники

Гидравлические или электрические манипуляторы выступают ключевым инструментом для взаимодействия с объектами на глубине. Их многосекционные "руки", оснащённые поворотными механизмами и захватами, позволяют с высокой точностью собирать геологические образцы, биологические организмы или артефакты, выполнять монтаж оборудования и ремонтные работы. Управление осуществляется дистанционно оператором через видеопоток с камер, обеспечивая контроль над усилием сжатия для работы с хрупкими объектами.

Пробоотборники представлены комплексом специализированных устройств для забора и консервации различных сред. К ним относятся герметичные ёмкости (нимфы) для воды с клапанами, предотвращающими смешение слоёв, грунтовые трубки (коробки) с поршневыми механизмами для сохранения структуры осадка, биологические ловушки с приманками, а также стерильные контейнеры для микробиологических проб. Система хранения проб часто включает охлаждаемые отсеки для предотвращения деградации образцов до подъёма.

Типы пробоотборного оборудования

- Гидрологические пробоотборники: Батитермографы, нискины, автономные регистраторы солёности/температуры.

- Геологические устройства: Дночерпатели, гравитационные и вибрационные трубки, керноотборники скальных пород.

- Биологические инструменты: Аспираторы для планктона, боксирующие ловушки, манипуляторные сети/щипцы.

| Характеристика манипуляторов | Возможности |

| Грузоподъёмность | До 200 кг для тяжёлых конструкций |

| Точность позиционирования | ±1 мм за счёт сервоприводов |

| Сменные инструменты | Кусачки, дрели, магниты, видеозонды |

Интеграция пробоотборников с манипуляторами требует точной калибровки пространственных координат и синхронизации действий. Автоматизированные системы фиксации проб минимизируют риск потери образцов при транспортировке к хранилищам. Для сложных задач применяются сонары ближнего действия, помогающие позиционировать оборудование в условиях нулевой видимости.

Развитие направлено на повышение автономности: внедрение ИИ для распознавания объектов и планирования операций, а также создание гибридных систем, где роботизированная платформа самостоятельно выбирает инструмент и выполняет забор по заданному алгоритму без постоянного контроля оператора.

Навигационные комплексы в условиях безориентирной среды

Основная задача навигационных систем батискафа – обеспечение точного позиционирования и движения по заданной траектории в условиях полного отсутствия визуальных ориентиров, характерных для глубоководных районов. Решение усложняется непредсказуемыми течениями, давлением до 1000 атмосфер и невозможностью использования спутниковых сигналов (GPS/ГЛОНАСС) под водой.

Для преодоления этих ограничений применяется комплексное использование инерциальных и акустических технологий. Инерциальная навигационная система (ИНС) на базе высокоточных гироскопов и акселерометров непрерывно отслеживает ускорения, угловые скорости и рассчитывает координаты аппарата. Однако накопление ошибок ИНС компенсируется гидроакустическими средствами.

Ключевые компоненты навигационного комплекса

Инерциальная навигационная система (ИНС):

- Лазерные или волоконно-оптические гироскопы для измерения угловой скорости

- Кварцевые акселерометры высокой точности

- Бортовой компьютер, интегрирующий данные в реальном времени

Гидроакустические системы:

- Доплеровский лаг: Измеряет скорость относительно дна/воды через отражение сигналов от поверхности

- Гидролокаторы: Дальномеры для определения расстояния до донных маяков-транспондеров

- Короткобазовые системы: Трехмерная навигация через акустические триангуляции

| Технология | Точность позиционирования | Ограничения |

|---|---|---|

| ИНС | Высокая краткосрочная | Нарастание ошибки (до 1 км/сутки) |

| Доплеровский лаг | ±0.1 см/с (скорость) | Требует отражающей поверхности |

| Донные маяки | ±10 см (координаты) | Необходима предустановка сети |

Синергия технологий позволяет реализовать корректируемую инерциальную навигацию: ИНС обеспечивает основу, а акустические замеры периодически устраняют накопленные погрешности. Для глубоководных миссий дополнительно применяют картирование рельефа дна через многолучевые эхолоты с сопоставлением данных с цифровыми батиметрическими картами.

Современные материалы в конструкции глубоководных аппаратов

Выбор материалов для глубоководных аппаратов определяется экстремальными условиями эксплуатации: колоссальным давлением (до 1000 атмосфер и более на полной океанской глубине), агрессивной морской средой, необходимостью обеспечения плавучести и минимизации веса конструкции. Современные материалы позволяют создавать более надежные, маневренные и функциональные аппараты.

Ключевым элементом является прочный корпус (гондола обитаемости), защищающий экипаж и оборудование. Для его изготовления сегодня преимущественно используются высокопрочные титановые сплавы (например, сплавы Ti-6Al-4V ELI). Они обладают выдающимся соотношением прочности к весу, исключительной коррозионной стойкостью в морской воде и немагнитностью, что важно для навигационного оборудования. Альтернативой для менее экстремальных глубин служат специальные высокопрочные стали с пределом текучести выше 1000 МПа, включая мартенситно-стареющие стали.

Другие критические материалы и области их применения

Помимо корпуса, современные материалы применяются в следующих ключевых компонентах:

- Изоляция и плавучесть: Для обеспечения положительной плавучести и тепловой изоляции широко используются синтактические пены – композиты на основе полимерной матрицы (эпоксидной, полиуретановой) с полыми стеклянными, керамическими или пластиковыми микросферами. Они обладают очень низкой плотностью, высокой прочностью на сжатие и хорошими изоляционными свойствами.

- Внешние конструкции: Для изготовления негерметичных элементов каркаса, защитных кожухов, манипуляторов и внешних креплений применяются:

- Композитные материалы: Углепластики (CFRP), стеклопластики (GFRP) и арамидные волокна (кевлар) – благодаря высокой удельной прочности, коррозионной стойкости и возможности сложного формования.

- Алюминиевые сплавы: Используются для элементов, не испытывающих предельных давлений, благодаря легкости и технологичности.

- Специальные пластики (PEEK, PVDF): Для корпусов датчиков, кабельных вводов, элементов изоляции, где требуются химическая стойкость и прочность.

- Прозрачные элементы: Для иллюминаторов и обзорных куполов применяются акриловые пластики (плексиглас) или специальные силикатные стекла (например, Aluminosilicate), способные выдерживать огромное давление и обладающие высокой оптической прозрачностью.

Современные тенденции включают разработку новых высокопрочных сплавов, усовершенствованных синтактических пен с улучшенными характеристиками, а также гибридных конструкций, сочетающих металлы, композиты и керамику для оптимизации веса, прочности и функциональности.

| Материал | Основное применение | Ключевые преимущества | Предел прочности (прим.) | Глубина применения |

|---|---|---|---|---|

| Титановые сплавы | Прочный корпус, элементы каркаса | Высокое отн. прочность, коррозионная стойкость, немагнитность | 800-1200 МПа | Полная океанская (~11000 м) |

| Высокопрочные стали | Прочный корпус (менее глубокие аппараты) | Очень высокая прочность, технологичность | 1000-1500+ МПа | До ~6000-7000 м |

| Синтактические пены | Плавучий материал, изоляция | Очень низкая плотность, высокая прочность на сжатие | До 100+ МПа (на сжатие) | Полная океанская |

| Композиты (CFRP, GFRP) | Внешние кожухи, манипуляторы, элементы каркаса | Высокая удельная прочность, коррозионная стойкость | До 1500+ МПа (CFRP) | До глубоководных (ограничено сжатием) |

| Акриловый пластик | Иллюминаторы, обзорные купола | Высокая прозрачность, прочность при сжатии | 100-150 МПа | До глубоководных |

Список источников

При составлении материала о конструкции батискафов использовались специализированные технические публикации и научные работы, посвящённые глубоководным исследовательским аппаратам. Особое внимание уделялось источникам, детально описывающим инженерные решения, материалы и принципы работы батискафов в условиях экстремального давления.

Основу составили монографии создателей батискафов, отраслевые стандарты судостроения, а также современные исследования в области подводной робототехники. Актуальные данные верифицировались через профильные научные институты и музейные технические архивы.

Ключевые материалы

- Пикар Ж. Глубина 11 000 метров. М.: Изд-во иностранной литературы, 1963

- Диомидов М.Н., Дмитриев А.Н. Покорение глубин. Л.: Судостроение, 1964

- ГОСТ 22902-78: Аппараты глубоководные обитаемые. Термины и определения

- Бовин В.В. Конструкции подводных аппаратов. СПб.: Мортехинформреклама, 2000

- Материалы симпозиума "Глубоководные технические системы" (Институт океанологии РАН, 2021)

- Технический отчёт ЦКБ "Рубин": Проектирование батискафов серии "Мир", 1987

- Энциклопедия "Океанология" (гл. ред. Монин А.С.). М.: Советская энциклопедия, 1987

- Архивные документы Музея Мирового океана (Калининград), раздел "Глубоководные аппараты"