Не рискуйте - вовремя меняйте тормозные колодки!

Статья обновлена: 28.02.2026

Тормозная система – ключевой элемент безопасности любого автомобиля. Её исправность напрямую влияет на вашу жизнь и жизни окружающих. Колодки принимают на себя основную нагрузку при каждом торможении.

Износ тормозных колодок неизбежен. Игнорирование их состояния ведёт к катастрофическим последствиям: увеличение тормозного пути, перегрев системы, отказ тормозов. Потеря контроля над автомобилем в движении – смертельно опасна.

Регулярная проверка и оперативная замена изношенных колодок – не расход, а инвестиция в ваше выживание на дороге. Это простой, но жизненно важный шаг ответственности каждого водителя.

Роль тормозных колодок в остановке автомобиля

Тормозные колодки – ключевой элемент фрикционного узла, напрямую контактирующий с поверхностью тормозного диска или барабана. При нажатии педали гидравлическое давление прижимает колодки к вращающейся детали, создавая силу трения. Именно это сопротивление преобразует кинетическую энергию движения автомобиля в тепловую энергию.

Эффективность замедления напрямую зависит от качества фрикционного материала колодок и их физического состояния. Изношенные или поврежденные колодки теряют способность создавать достаточное трение, что резко увеличивает тормозной путь. В критических ситуациях (например, экстренное торможение) это может привести к полному отказу тормозной системы.

Последствия износа колодок

- Увеличение тормозного пути: Снижение коэффициента трения требует большего усилия и времени для остановки.

- Перегрев тормозов: Истонченный фрикционный слой быстрее перегревается, вызывая "закипание" тормозной жидкости и потерю эффективности (вялое торможение, провал педали).

- Повреждение дисков/барабанов: Металлическая основа изношенных колодок царапает поверхность, требуя дорогостоящего ремонта.

- Аквапланирование тормозов: Гладкие колодки не способны отводить воду, резко теряя сцепление на мокрой дороге.

| Состояние колодок | Влияние на торможение | Риск для безопасности |

|---|---|---|

| Новые (толщина >5мм) | Оптимальное трение, стабильный отвод тепла | Минимальный |

| Изношенные (толщина <3мм) | Увеличение тормозного пути на 20-40%, перегрев | Высокий (особенно при высокой скорости) |

| Критический износ (металл) | Резкое падение эффективности, скрежет | Критический (отказ тормозов) |

Регулярная проверка остаточной толщины (каждые 10-15 тыс. км) и замена колодок при достижении минимального значения – единственный способ сохранить расчетную эффективность тормозов. Игнорирование износа превращает колодки из элемента безопасности в фактор смертельного риска.

Как определить износ колодок по звуку

При торможении возникает характерный высокочастотный скрип или визг – это явный признак критического износа фрикционной накладки. Звук появляется из-за контакта металлической основы колодки с тормозным диском, так как слой материала стёрся до минимально допустимой толщины.

Некоторые модели оснащены механическими индикаторами – специальными металлическими пластинками, которые начинают цеплять диск при износе, издавая пронзительный свист. Такой сигнал игнорировать нельзя: дальнейшая эксплуатация повредит диск и резко снизит эффективность торможения.

Другие звуковые признаки износа

- Металлический скрежет при лёгком нажатии на педаль – свидетельствует о полном истирании накладки.

- Постукивание или лязг во время движения по неровностям – может означать ослабление или поломку противошумной пластины.

- Хруст или рычание при резком торможении – часто вызван неравномерным износом или попаданием грязи между колодкой и диском.

Важно: Скрип иногда появляется из-за влаги или песка на дисках и исчезает после нескольких торможений. Постоянный шум – повод для немедленной проверки.

| Тип звука | Причина | Срочность замены |

|---|---|---|

| Визг при торможении | Срабатывание индикатора износа | Требуется в ближайшие дни |

| Постоянный скрежет | Полное стирание накладки | Немедленная замена |

| Короткий скрип (после дождя) | Поверхностное загрязнение | Не требуется |

Визуальные индикаторы износа тормозных колодок

Современные тормозные колодки часто оснащаются механическими индикаторами износа, которые сигнализируют о критическом истончении фрикционного слоя. Эти элементы представляют собой металлические пластины или скобы, закреплённые на основании колодки.

При стирании накладки до минимально допустимой толщины (обычно 2-3 мм) индикатор начинает контактировать с поверхностью тормозного диска во время движения. Это вызывает характерный высокочастотный свист или скрежет, предупреждая водителя о необходимости срочной замены.

Ключевые признаки износа для визуальной диагностики

Без индикаторов степень износа определяют по следующим параметрам:

- Толщина фрикционного материала – менее 3 мм требует немедленной замены

- Наличие глубоких борозд или сколов на рабочей поверхности

- Неравномерный износ (разная толщина по краям и центру)

- Металлические заусенцы или отслоения накладки

Сравнение состояния колодок:

| Нормальные колодки | Изношенные колодки |

|---|---|

| Толщина накладки ≥ 5 мм | Толщина накладки ≤ 3 мм |

| Равномерная поверхность | Трещины, расслоения, металлические включения |

| Отсутствие видимых индикаторов | Контакт индикатора с диском (металлические язычки видны в прорезях) |

Обязательно проверяйте все колодки – износ на одной оси может отличаться из-за особенностей работы тормозной системы. Регулярный осмотр каждые 5 000 км предотвращает полное истирание накладок, сохраняя эффективность торможения.

Почему толщина фрикционного материала критично важна

Толщина напрямую определяет площадь контакта между колодкой и диском. При износе фрикционного материала эта площадь уменьшается, что снижает силу трения и эффективность торможения. Утончение слоя приводит к падению коэффициента трения даже при полном нажатии педали, увеличивая тормозной путь, особенно на мокрой дороге или при экстренном торможении.

При критическом износе (менее 2-3 мм) металлическая основа колодки начинает контактировать с тормозным диском. Это вызывает катастрофический перегрев, деформацию диска, задиры на поверхности и резкую потерю тормозного усилия. Возникает риск полного отказа тормозов из-за повреждения гидравлической системы или разрушения диска от перегрева.

Последствия игнорирования толщины

- Увеличение тормозного пути на 20-40% из-за снижения силы трения

- Повреждение тормозного диска (трещины, коробление) при контакте с металлической подложкой

- Риск аквапланирования тормозов: тонкий слой не может эффективно отводить воду

- Перегрев суппортов и закипание тормозной жидкости

| Толщина накладки | Последствия | Риск для безопасности |

|---|---|---|

| Более 5 мм | Оптимальная эффективность | Минимальный |

| 3-4 мм | Снижение эффективности на 15% | Умеренный (требует замены) |

| Менее 2 мм | Контакт металла с диском, перегрев | Критический (незамедлительная замена) |

Как проверить толщину колодок без снятия колеса

Проверка толщины тормозных колодок без демонтажа колеса возможна благодаря конструктивным особенностям большинства современных автомобилей. Достаточно визуального доступа через проушины диска или технологические окна в суппорте.

Регулярный контроль остатка фрикционного материала критичен для безопасности: изношенные колодки резко снижают эффективность торможения и повреждают диск. Минимально допустимая толщина обычно составляет 2-3 мм без учета металлической основы.

Способы визуальной проверки

Через спицы колесного диска:

- Поверните руль для удобного доступа к передним колодкам

- Используйте фонарик для осмотра через прорези диска

- Оцените видимый слой накладки на внешней колодке

Через смотровое окно суппорта:

- Найдите заводское отверстие в корпусе суппорта (часто с заглушкой)

- Удалите грязь кистью или сжатым воздухом

- Измерьте остаток через отверстие пластиковой линейкой или штангенциркулем

| Тип колодок | Способ проверки | Особенности |

|---|---|---|

| Передние | Через спицы диска + окно суппорта | Легкий доступ при вывернутых колесах |

| Задние (барабанные) | Через регулировочное окно | Требует снятия резиновой заглушки |

| Задние (дисковые) | Через технологические пазы | Частично скрыты стояночным тормозом |

Косвенные признаки износа:

- Металлический скрежет при торможении (сработал индикатор)

- Увеличение хода педали тормоза

- Блокировка колес на мокрой дороге при легком нажатии

Для точности замерьте толщину в 3-4 точках по краю колодки. Неровный износ указывает на неисправность суппорта.

Последствия игнорирования скрипа и скрежета

Постоянный металлический визг или скрежет при торможении сигнализирует о полном износе фрикционных накладок. Колодки начинают тереться металлической основой о тормозной диск, вызывая катастрофические повреждения. Игнорирование звука ускоряет разрушение ключевых компонентов тормозной системы.

Трение металла о металл резко снижает эффективность торможения. Расстояние полной остановки автомобиля увеличивается на 30-50%, особенно на мокрой дороге. Перегрев дисков провоцирует их коробление, что проявляется биением руля при замедлении. Полный отказ тормозов на высокой скорости становится неизбежным риском.

Критические последствия для безопасности

- Разрушение тормозного диска - стоимость замены превышает цену колодок в 5-7 раз

- Отказ тормозной системы - потеря управления при экстренном торможении

- Прокол колеса - осколки диска повреждают шины

- Аварийные ситуации - столкновения из-за неконтролируемого движения

| Этап износа | Последствие | Стоимость ремонта |

| Стертые колодки | Царапины на дисках | 5-7 тыс. руб. |

| Контакт металла | Перегрев суппортов | 12-20 тыс. руб. |

| Разрушение диска | Отказ тормозов | 25-40 тыс. руб. |

Эксплуатация автомобиля с поврежденными тормозами нарушает ПДД и влечет юридическую ответственность. Потеря контроля над машиной создает угрозу жизни водителя, пассажиров и других участников движения. Регулярная диагностика каждые 10 000 км предотвращает 98% аварий, связанных с износом колодок.

Как экстренное торможение влияет на колодки

Экстренное торможение создает экстремальные нагрузки на тормозные колодки. При резком нажатии на педаль тормоза колодки с максимальным усилием прижимаются к дискам, что приводит к интенсивному трению. В результате за короткий промежуток времени выделяется огромное количество тепла. Температура в зоне контакта может достигать 600-700°C и выше, что существенно превышает нормальные рабочие условия.

Такие перегрузки вызывают ряд негативных последствий для колодок. Во-первых, происходит ускоренный износ фрикционного материала. Во-вторых, перегрев может привести к затвердеванию поверхности колодок (так называемое "остекловывание"), что снижает их эффективность. В-третьих, из-за термических напряжений в колодках образуются трещины. Кроме того, если колодки уже были изношены до предела, экстренное торможение может вызвать контакт металлической основы колодки с тормозным диском, что повреждает и диск, и суппорт.

Ключевые последствия экстренного торможения

- Ускоренный износ: Фрикционный материал стирается в 3-5 раз быстрее по сравнению с плавным торможением.

- Остекловывание: Перегрев спекает поверхность колодок, образуя гладкий слой, резко снижающий коэффициент трения.

- Трещины и расслоение: Термические удары разрушают структуру материала, уменьшая площадь рабочей поверхности.

- Деформация дисков: Локальный перегрев вызывает коробление тормозных дисков ("ведет диск").

- Потеря эффективности: При повторных экстренных торможениях перегретые колодки теряют до 40% сцепления.

Частые экстренные торможения сокращают ресурс колодок на 30-50%. Особенно опасна комбинация изношенных колодок и экстренного торможения - это увеличивает тормозной путь на мокрой дороге до 25 метров при скорости 80 км/ч. Регулярная проверка остаточной толщины фрикционного слоя (менее 3 мм требует замены) критична для сохранения управляемости авто в аварийной ситуации.

Почему перегрев снижает эффективность торможения

При интенсивном торможении трение между колодками и диском генерирует высокую температуру. Превышение критического порога нагрева (обычно 400–600°C) вызывает термическое разложение материалов фрикционного слоя. На поверхности колодок образуется газообразная прослойка, действующая как смазка и резко снижающая коэффициент трения.

Перегрев также провоцирует деформацию тормозного диска и неравномерный износ колодок. Это уменьшает площадь контакта поверхностей и создает вибрации (биение), ухудшающие сцепление. Одновременно нагревается тормозная жидкость, что может привести к её закипанию и образованию пузырьков пара, нарушающих передачу усилия в гидравлической системе.

Ключевые риски перегрева

- Затухание тормозов (brake fade): Потеря эффективности из-за газообразования и изменения структуры колодок.

- Глазирование поверхности: Запекание материала колодок с образованием гладкого слоя, снижающего трение.

- Ускоренный износ: Разрушение фрикционного состава при экстремальных температурах.

- Коробление диска: Термическая деформация, вызывающая вибрацию и неравномерный износ.

- Закипание тормозной жидкости: Потеря жидкости несжимаемости и "провал" педали тормоза.

Как состав колодок влияет на их износ

Фрикционный состав тормозных колодок представляет собой сложную смесь различных компонентов, каждый из которых выполняет определенную функцию и напрямую влияет на скорость износа колодки. Основная задача состава – обеспечить стабильное трение о диск или барабан при любых условиях, но при этом минимизировать износ как самой колодки, так и тормозного диска/барабана.

Ключевые составляющие фрикционной смеси и их роль в износе:

Основные компоненты фрикционной смеси и их влияние

- Металлическая стружка и волокна (сталь, медь, латунь):

- Роль: Обеспечивают прочность, теплопроводность (отводят тепло от поверхности трения), стабильность коэффициента трения при нагреве.

- Влияние на износ: Высокое содержание металлов обычно увеличивает износостойкость самой колодки, но может ускорить износ тормозного диска. Твердые металлические частицы действуют как абразив.

- Органические волокна (арамид, стекловолокно, углеродное волокно, кевлар):

- Роль: Связывают другие компоненты, придают прочность, снижают шум и вибрации, улучшают "притираемость" к диску.

- Влияние на износ: Обычно способствуют более мягкому трению, снижая износ диска, но сами могут изнашиваться быстрее, особенно при высоких температурах, чем металлические компоненты. Углеродное волокно повышает износостойкость колодки.

- Абразивные материалы (оксид алюминия, карбид кремния, магнетит):

- Роль: Очищают поверхность диска от грязи и продуктов износа, поддерживают стабильный коэффициент трения.

- Влияние на износ: Ускоряют износ как колодки, так и диска. Чем выше содержание и крупнее зерно абразивов, тем интенсивнее износ. Необходимы в умеренных количествах.

- Наполнители (барит, мел, каолин, резиновая крошка):

- Роль: Удешевляют состав, регулируют плотность и пористость, влияют на шумовые характеристики.

- Влияние на износ: Как правило, мягкие наполнители изнашиваются быстрее основных фрикционных компонентов, увеличивая общий износ колодки. Некоторые (как барит) могут повышать термостойкость.

- Модификаторы трения (графит, слюда, сульфиды металлов):

- Роль: Стабилизируют коэффициент трения, снижают склонность к визгу, создают защитный слой на поверхностях трения.

- Влияние на износ: Графит и слюда действуют как смазка при низких температурах, но при нагреве графит может повышать износ. Сульфиды (например, сульфид сурьмы) могут образовывать износостойкие слои, снижая общий износ пары.

- Связующие (фенольные, полимерные смолы):

- Роль: Склеивают все компоненты смеси в единое целое.

- Влияние на износ: Качество и термостойкость связующего критичны. При перегреве связующее разлагается ("горит"), что приводит к резкому ускорению износа колодки, ее расслоению и потере эффективности.

Скорость износа тормозных колодок напрямую зависит от пропорций этих компонентов и их качества. Производители постоянно работают над оптимизацией состава, стремясь найти баланс между:

- Износостойкостью колодки

- Износом тормозного диска

- Стабильностью торможения (холодное/горячее)

- Шумовыми характеристиками

- Стоимостью

Разные типы колодок (оригинальные, полуметаллические, низкометаллические NAO, керамические) кардинально отличаются по составу, что и определяет их ресурс и характер износа:

| Тип колодок | Основа состава | Типичный ресурс | Влияние на диск |

|---|---|---|---|

| Полуметаллические | 30-65% металлической стружки/волокон | Средний | Повышенный износ диска |

| Низкометаллические (NAO) | Менее 30% металлов, органические волокна, кевлар, стекло | От среднего до высокого | Меньший износ диска, чем у полуметаллических |

| Керамические | Керамические волокна, наполнители, нет/мало металлов | Высокий | Минимальный износ диска, мало пыли |

| Оригинальные (OEM) | Сбалансированный состав, специфичный для модели авто | Соответствует регламенту ТО | Оптимизирован под родной диск |

Понимание состава колодок помогает выбрать оптимальный вариант для конкретных условий эксплуатации и стиля вождения, а главное – предсказать ожидаемый ресурс и вовремя произвести замену, обеспечивая безопасность на дороге.

Различия в износе передних и задних колодок

Передние тормозные колодки изнашиваются значительно быстрее задних из-за особенностей распределения нагрузки при торможении. При замедлении автомобиля вес машины смещается вперед, в результате до 70-80% тормозного усилия приходится на переднюю ось, создавая повышенное трение в передней системе.

Задние колодки работают с меньшей нагрузкой, поэтому их ресурс обычно в 1.5-3 раза выше. В современных авто с электронным распределением тормозных сил (EBD) и системой стабилизации (ESC) эта разница может сокращаться, но принцип преобладающего износа передних колодок сохраняется.

Ключевые факторы различий

- Тип привода:

- Переднеприводные авто – разница износа наиболее выражена

- Полноприводные – средние значения

- Заднеприводные – наименьший разрыв

- Конструктивные особенности:

- Барабанные задние тормоза изнашиваются медленнее дисковых

- Электронный стояночный тормоз увеличивает нагрузку на задние колодки

| Параметр | Передние колодки | Задние колодки |

|---|---|---|

| Средний ресурс | 20 000 - 40 000 км | 40 000 - 100 000 км |

| Причина ускоренного износа | Основная тормозная нагрузка | Стабилизация авто + ручник |

Несмотря на разную скорость износа, оба комплекта требуют регулярного контроля. Игнорирование состояния задних колодок приводит к повреждению тормозных дисков, снижению эффективности экстренного торможения и увеличению тормозного пути.

Почему важно менять колодки парами на оси

Замена колодок только на одном колесе оси создаёт дисбаланс тормозного усилия. Это приводит к неравномерному распределению нагрузки при торможении: одна сторона автомобиля замедляется интенсивнее другой. Возникает опасный эффект "увода" машины в сторону, особенно заметный на мокром покрытии или в экстренной ситуации.

Разная толщина фрикционных накладок на колодках левого и правого колес провоцирует перекос тормозного суппорта. Это увеличивает износ направляющих, деформирует тормозной диск и вызывает перегрев компонентов. Постепенно дисбаланс прогрессирует, снижая общую эффективность системы и повышая риск полного отказа тормозов.

Ключевые риски замены в одиночку

- Потеря курсовой устойчивости

Автомобиль резко отклоняется от траектории при торможении из-за разной силы сцепления колодок с дисками - Ускоренный износ дорогостоящих компонентов

Диски, ступичные подшипники и элементы подвески работают в режиме перегрузки - Блокировка колес на неровном покрытии

Колесо с более изношенными колодками теряет сцепление раньше, провоцируя занос

| Параметры | Замена парой | Замена одной колодки |

|---|---|---|

| Распределение нагрузки | Равномерное | Асимметричное |

| Износ дисков | Однородный | Конусообразный |

| Температурный режим | Стабильный | Локальные перегревы |

Экономия на одной паре колодок многократно увеличивает расходы на последующий ремонт суппортов, дисков и ступичных узлов. Производители категорически требуют парной замены, поскольку инженерные расчеты тормозного контура основаны на симметричности характеристик фрикционных пар.

Как часто проверять тормозные колодки у механика

Производители рекомендуют проводить профессиональную диагностику тормозных колодок каждые 10 000–15 000 км пробега или минимум раз в год, даже при отсутствии явных проблем. Этот интервал учитывает средние условия эксплуатации и обеспечивает достаточный запас до критического износа. Однако универсального графика не существует – реальная скорость износа зависит от множества факторов.

Игнорирование плановых проверок ведёт к риску повреждения тормозных дисков, увеличению тормозного пути и полному отказу системы. Тонкий металлический индикатор на колодках начинает скрипеть при износе 80–90%, но полагаться только на этот сигнал опасно: в экстренной ситуации резерв толщины может исчерпаться до визита в сервис.

Факторы, требующие внеплановой проверки

- Изменение поведения автомобиля: вибрация руля при торможении, увод в сторону, неестественные шумы (скрежет, металлический лязг).

- Условия эксплуатации: частые поездки по городу (стоп-старт), перевозка тяжелых грузов, буксировка прицепа, езда по горным дорогам.

- Внешние воздействия: попадание в глубокие лужи, длительное хранение авто во влажной среде, агрессивная зимняя химия на дорогах.

Сравните типичные признаки износа:

| Норма | Тревожные сигналы |

| Равномерный серый слой пыли на дисках | Жёлтые или ржавые пятна на дисках, масляные потёки |

| Толщина фрикционного слоя > 3 мм | Видимая глубокая выработка, сколы на колодках |

Для точной оценки механик выполняет 3 действия:

- Измеряет остаточную толщину колодок через смотровое окно суппорта или при снятом колесе.

- Проверяет равномерность износа левых/правых колодок и состояние поршней суппорта.

- Анализирует поверхность тормозных дисков на предмет глубоких борозд или деформации.

Важно: После замены колодок первые 200–300 км избегайте резкого торможения – фрикционный слой должен приработаться к дискам.

Средний срок службы колодок в городском цикле

В условиях городской эксплуатации передние тормозные колодки служат в среднем 15 000–25 000 км, задние – 30 000–40 000 км. Эти цифры могут сокращаться до 10 000 км при агрессивном стиле вождения или использовании некачественных комплектующих.

Частые остановки на светофорах, движение в пробках и короткие поездки без прогрева тормозов приводят к повышенному износу. Особенно критичен перегрев фрикционного слоя при интенсивном торможении в плотном потоке.

Ключевые факторы износа

- Тип колодок: керамические служат дольше органических

- Масса авто: внедорожники изнашивают колодки на 30% быстрее

- Режим эксплуатации: "старт-стоп" в пробках ускоряет износ

- Качество дисков: деформированные роторы сокращают ресурс на 40%

| Условия эксплуатации | Срок замены (тыс. км) |

|---|---|

| Спокойное вождение | 20–25 |

| Активный стиль | 10–15 |

| Зимний период | 15–18 |

Регулярная диагностика каждые 5 000 км обязательна: минимальная толщина фрикционной накладки составляет 2–3 мм. Игнорирование скрежета или снижения эффективности торможения повышает риск ДТП в 4 раза по данным НИИ автотранспорта.

Как стиль вождения влияет на износ колодок

Агрессивное вождение с резкими стартами и экстренными торможениями вызывает интенсивный перегрев фрикционного материала колодок. При повышенных температурах происходит ускоренное истирание поверхности, деградация состава и появление трещин.

Частое использование тормозов в "рваном" городском ритме с постоянными короткими остановками на светофорах или в пробках многократно увеличивает количество рабочих циклов. Это сокращает ресурс деталей пропорционально километражу даже при спокойной манере езды.

Ключевые факторы износа

Основные стилевые особенности, ускоряющие износ:

- Позднее торможение – создает пиковые нагрузки на колодки и диски

- Езда "внатяг" – постоянное частичное подтормаживание в потоке

- Движение под уклон – компенсация скорости тормозами вместо торможения двигателем

| Стиль вождения | Средний износ колодок |

| Экстремально-спортивный | Через 15-20 тыс. км |

| Активный городской | Через 25-35 тыс. км |

| Плавный прогулочный | До 60-70 тыс. км |

Экономичный стиль с плавным ускорением и заблаговременным прогнозируемым торможением позволяет распределять нагрузку равномерно. Использование торможения двигателем на затяжных спусках вместо постоянного давления на педаль снижает тепловую нагрузку на колодки.

Признаки критического износа колодок на приборной панели

Основным визуальным сигналом является загорание жёлтого или красного индикатора с пиктограммой тормозных колодок – символа в виде круга, заключённого в полукруглые скобки с пунктирными линиями по бокам. Этот значок активируется при срабатывании электронных датчиков износа, встроенных непосредственно в колодки.

В современных автомобилях на дисплее бортового компьютера может появляться текстовое сообщение: «CHECK BRAKE PADS», «BRAKE» или «SERVICE BRAKES». Некоторые модели отображают предупреждающий треугольник с восклицательным знаком в сочетании с поясняющей надписью о необходимости проверки тормозной системы.

Дополнительные индикаторы

- Мигающий индикатор ABS при движении может косвенно указывать на неравномерный износ колодок или попадание металлических элементов фрикционного слоя на датчики системы.

- Символ жёлтого восклицательного знака в круге (общий предупредительный сигнал) иногда сопровождается уточняющим текстовым сообщением о состоянии тормозов в меню диагностики.

Как неисправные колодки увеличивают тормозной путь

Изношенные или загрязнённые колодки теряют фрикционные свойства – трение между диском и накладками резко снижается. Это приводит к неполному сцеплению поверхностей и проскальзыванию, что напрямую сокращает эффективность преобразования кинетической энергии в тепло.

При экстренном торможении перегретые колодки (из-за утончённого фрикционного слоя или замасливания) входят в режим "стеклования". Вместо стабильного замедления возникает эффект частичного юза – колесо блокируется рывками, а система ABS вынуждена постоянно сбрасывать давление, искусственно удлиняя остановку.

Ключевые последствия износа:

- Увеличение дистанции остановки на 20-50% – даже при скорости 60 км/ч разница может составить 10-15 метров.

- Неравномерное замедление – риск заноса из-за разной эффективности торможения на осях.

- Провал педали – при критическом износе металлическая основа колодки повреждает диск, снижая герметичность гидросистемы.

| Состояние колодок | Тормозной путь (60 км/ч) | Риск ДТП |

|---|---|---|

| Новые | 15-17 метров | Минимальный |

| Изношенные (3-4 мм) | 18-22 метра | Средний |

| Критический износ (металл по металлу) | 25+ метров | Катастрофический |

Гидравлике требуется больший ход поршня для прижатия истончённых колодок к диску – драгоценные доли секунды утрачиваются в начале манёвра. Одновременно перегретые узлы генерируют парогазовые пробки ("вапор лок"), временно парализующие тормозное усилие.

Почему от колодок зависит работа ABS

ABS (антиблокировочная система) предотвращает полную блокировку колес при резком торможении, сохраняя управляемость автомобиля. Ее датчики постоянно отслеживают скорость вращения каждого колеса, а электронный блок управления (ЭБУ) анализирует эти данные.

Изношенные тормозные колодки напрямую влияют на корректность работы ABS. При критическом износе фрикционного слоя увеличивается свободный ход суппорта, что замедляет срабатывание тормозного механизма. Это нарушает синхронность между действиями водителя и реакцией системы.

Ключевые причины влияния износа колодок на ABS

- Увеличенный тормозной путь: Слишком тонкий слой колодки снижает эффективность торможения, заставляя ABS работать на пределе возможностей для компенсации недостаточного усилия.

- Неправильные данные для ЭБУ: Изношенные колодки изменяют время срабатывания тормозов на каждом колесе. Датчики ABS фиксируют разницу в скорости вращения, которую система может ошибочно интерпретировать как блокировку, провоцируя преждевременное или некорректное срабатывание антиблокировки.

- Перегрев и вибрации: Истонченные колодки перегреваются быстрее. При перегреве снижается коэффициент трения, а металлическая основа колодки (после стирания накладки) повреждает диск. Это вызывает вибрации, которые датчики ABS воспринимают как ложный сигнал о блокировке колеса.

- Неравномерное срабатывание: Разная степень износа колодок на осях или колесах приводит к асимметрии тормозных усилий. ABS пытается выровнять торможение, но при сильном износе не может эффективно компенсировать дисбаланс, что снижает стабильность автомобиля.

Таким образом, своевременная замена колодок обеспечивает точное взаимодействие механических компонентов тормозной системы и электроники ABS. Только исправные колодки гарантируют, что система получит корректные данные и сможет мгновенно реагировать на экстренное торможение, сохраняя контроль над траекторией движения.

Что происходит при отказе тормозов из-за износа колодок

При критическом износе фрикционного слоя колодок металлическая основа начинает напрямую контактировать с тормозным диском или барабаном. Это приводит к резкому падению коэффициента трения – вместо эффективного замедления возникает проскальзывание и характерный металлический скрежет. Тормозное усилие снижается на 60-80%, педаль может проваливаться или вибрировать, а на скользком покрытии колеса мгновенно блокируются.

Система ABS теряет возможность корректировать торможение из-за отсутствия должного сцепления. Одновременно перегреваются диски, деформируясь от трения "металл по металлу", что провоцирует биение руля и неравномерный износ. В экстренной ситуации водитель не сможет рассчитать тормозной путь – автомобиль продолжит движение по инерции либо уйдет в неконтролируемый занос при попытке резко остановиться.

Ключевые последствия отказа:

- Утрата управляемости: машина не реагирует на педаль тормоза, требуя экстренного перехода на ручной тормоз или пониженные передачи

- Риск возгорания: искры от трения металлических компонентов способны воспламенить горючие жидкости или покрышки

- Катастрофические поломки: разрушение дисков/барабанов, повреждение суппортов и гидравлических магистралей

| Стадия износа | Симптомы | Время реакции* |

|---|---|---|

| Остаток 3-4 мм | Свист при торможении, увеличение хода педали | 1-2 недели |

| Металлический контакт (основание) | Скрежет, рывки, запах гари, желтый индикатор на панели | 0 дней (требует немедленной остановки) |

*Усредненный срок безопасной эксплуатации после появления симптомов

Как выбирать качественные колодки: основные критерии

Качественные тормозные колодки должны обеспечивать стабильное тормозное усилие при любых погодных условиях и температурах. Несоответствующий продукт увеличивает риск заноса, аквапланирования и отказа тормозной системы в критический момент.

При выборе ориентируйтесь на сертификацию ECE R90 – это европейский стандарт, гарантирующий соответствие колодок оригинальным характеристикам автомобиля. Отсутствие данной маркировки означает непредсказуемое поведение при торможении.

Ключевые параметры выбора

- Материал фрикционного слоя:

- Органические: тихие, но быстрее изнашиваются

- Полуметаллические: устойчивы к перегреву, шумят сильнее

- Керамические: минимальный износ дисков, дорогие

- Температурный диапазон: проверяйте максимальную рабочую температуру (указана на упаковке). Для городской езды – 300-350°C, для спортивной – от 500°C.

- Конструкция:

- Противошумные пластины снижают вибрации

- Датчики износа сигнализируют о замене

- Сквозные канавки отводят газы и грязь

| Характеристика | Низкокачественные | Качественные |

|---|---|---|

| Тормозной путь (100→0 км/ч) | +15-20% к норме | Соответствует OEM |

| Износ диска | До 2 раз быстрее | Минимизирован |

| Эффективность во влажную погоду | Снижается на 30-40% | Стабильность (+/-5%) |

Всегда проверяйте наличие защитного покрытия на тыльной стороне колодки – оно предотвращает коррозию и закисание суппорта. Неоригинальные колодки без антикоррозийного слоя сокращают срок службы тормозной системы вдвое.

- Сравните вес: контрафакт часто легче оригинальных колодок на 15-20% из-за дешёвых наполнителей

- Осмотрите упаковку: голограммы, точная маркировка детали, штрих-код с проверяемой базой производителя

- Протестируйте при обкатке: появление сизого дыма или едкого запаха указывает на некачественный фрикционный состав

Цена безопасности: экономить ли на колодках

Экономия на тормозных колодках – прямой риск для жизни водителя, пассажиров и других участников движения. Дешёвые аналоги часто изготавливаются из низкокачественных материалов, которые быстро изнашиваются, перегреваются и теряют эффективность, особенно при экстренном торможении или на мокрой дороге. Разница в несколько сотен рублей несоизмерима с ценой возможной аварии.

Качественные колодки обеспечивают предсказуемую работу тормозной системы: сокращают тормозной путь, устойчивы к деформации, не создают вибраций. Они разрабатываются с учётом специфики модели автомобиля и проходят многоступенчатые испытания. Подделки или безымянные изделия не гарантируют соответствия заявленным характеристикам, что ставит под удар всю безопасность.

Ключевые аргументы против экономии

- Потеря эффективности торможения: Низкокачественные фрикционные смеси деградируют при высоких температурах.

- Ускоренный износ дисков: Жёсткие или абразивные материалы дешёвых колодок повреждают тормозные диски.

- Повышенный шум и вибрации: Неоднородность состава приводит к скрипам и биению руля.

Выбор в пользу оригинальных или сертифицированных производителей (Brembo, TRW, Bosch) – инвестиция в безопасность. Проверяйте наличие маркировок ECE-R90, подтверждающих соответствие европейским стандартам. Помните: тормоза – единственная система автомобиля, отказ которой гарантированно ведёт к катастрофе.

| Параметр | Качественные колодки | Дешёвые аналоги |

|---|---|---|

| Тормозной путь | Стабильно минимальный | Увеличивается на 15-40% |

| Ресурс | 30-70 тыс. км | До 15 тыс. км |

| Работа в экстриме | Безотказная | Риск заклинивания |

Оригинальные или неоригинальные колодки: что выбрать

Оригинальные тормозные колодки производятся компанией-изготовителем автомобиля или по её лицензии. Они разработаны специально для конкретной модели, что гарантирует идеальное совмещение с тормозными дисками и точную работу системы. Такие колодки проходят тщательные испытания на соответствие стандартам безопасности и эксплуатационным требованиям производителя.

Неоригинальные колодки выпускаются сторонними производителями. Их ассортимент варьируется от дешёвых аналогов сомнительного качества до премиальных брендов, которые могут превосходить оригиналы по отдельным параметрам (например, долговечности или уровню шума). Однако стабильность характеристик у неоригинальных решений часто ниже.

Ключевые критерии сравнения

| Параметр | Оригинальные колодки | Неоригинальные колодки |

|---|---|---|

| Совместимость | 100% соответствие геометрии и характеристикам | Риск неполного прилегания или вибраций |

| Качество материалов | Сертифицированные компоненты | Вариативно (от токсичных смесей до улучшенных составов) |

| Безопасность | Проверенное поведение в экстренных ситуациях | Непредсказуемая эффективность на грани предельных нагрузок |

| Цена | Выше на 30-60% | Широкий диапазон (часто привлекательно низкая) |

При выборе учитывайте следующие рекомендации:

- Для новых автомобилей с пробегом до 100 000 км обязательно используйте оригинальные колодки – это сохранит гарантию и заводские характеристики торможения.

- При ограниченном бюджете выбирайте только сертифицированные аналоги уровня OE (OEM-качество) с маркировками:

- R90 (европейский стандарт)

- JIS D 4411 (японский стандарт)

- ISO 9001

- Избегайте колодок без указания производителя и технических спецификаций – экономия на тормозах прямо угрожает безопасности.

Помните: даже дорогие неоригинальные колодки требуют обязательной проверки на совместимость с вашей моделью авто и тестового торможения на безопасном участке дороги после установки.

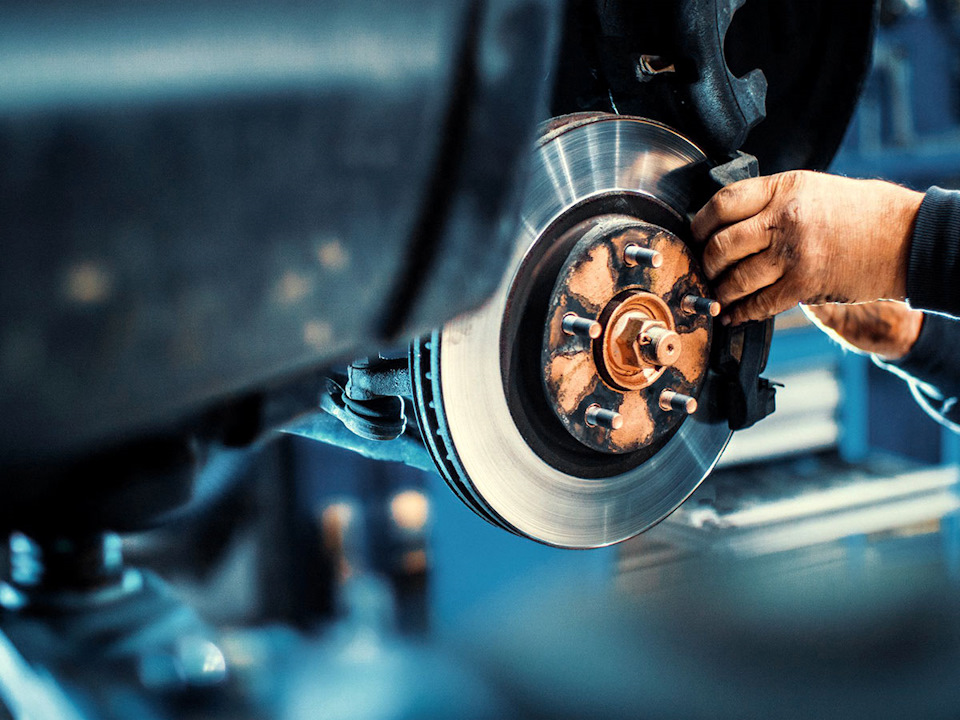

Инструкция по замене колодок своими руками

Перед началом работ подготовьте новые колодки, домкрат, баллонный ключ, набор гаечных ключей, монтировку и средства защиты (очки, перчатки). Убедитесь, что автомобиль стоит на ровной поверхности с включенным ручным тормозом.

Зафиксируйте противоположные колеса противооткатными упорами. Слегка ослабьте болты крепления колеса на заменяемой оси, но не снимайте их полностью до поднятия авто.

Последовательность действий

- Поддомкратьте автомобиль

- Найдите штатные точки поддомкрачивания под порогами

- Поднимите авто домкратом до отрыва колеса от земли

- Снимите колесо

- Полностью выкрутите болты крепления

- Аккуратно снимите колесо и отложите в сторону

- Демонтируйте старые колодки

- Открутите направляющие болты суппорта (обычно два болта)

- Снимите скобу суппорта, приподняв её монтировкой

- Достаньте изношенные колодки, запомнив их ориентацию

- Подготовьте новые колодки

- Очистите посадочные места суппорта от грязи

- Смажьте тыльные стороны колодок термопастой (кроме фрикционного слоя!)

- Установите противоскрипные пластины при их наличии

- Соберите узел

- Вставьте новые колодки в суппорт в правильном положении

- Оденьте скобу суппорта, совместив направляющие

- Затяните болты с моментом, указанным в руководстве авто

Важные нюансы: После замены 3-5 раз энергично нажмите педаль тормоза до появления сопротивления. Перед движением проверьте отсутствие посторонних звуков при торможении на малой скорости. Первые 200 км избегайте резких торможений для притирки колодок.

Ошибки при самостоятельной замене колодок и как их избежать

Неправильный подбор колодок для конкретной модели авто ведет к снижению эффективности торможения и ускоренному износу дисков. Всегда сверяйте каталожный номер с рекомендациями производителя, учитывая модификацию двигателя и год выпуска.

Игнорирование очистки суппорта перед установкой новых колодок вызывает заклинивание и неравномерный износ. Тщательно удаляйте грязь с направляющих скоб и поршней, используя специальную тормозную очищающую жидкость.

Критические ошибки и методы их предотвращения

| Ошибка | Последствия | Как избежать |

|---|---|---|

| Отсутствие смазки направляющих | Заклинивание суппорта, перегрев тормозов | Наносите высокотемпературную медную смазку только на скользящие поверхности, избегая попадания на колодки |

| Неправильная установка противоскрипных пластин | Вибрации, преждевременный износ, скрип | Строго соблюдайте схему монтажа из инструкции, заменяйте деформированные пластины |

| Забытая прокачка тормозов | "Проваливающаяся" педаль, потеря управления | Обязательно прокачивайте систему при сильном вдавливании поршня суппорта |

Недостаточная затяжка болтов крепления суппорта может вызвать его отрыв на ходу. Используйте динамометрический ключ со значением 25-35 Н·м (точные данные смотрите в мануале авто). Перетяжка повреждает резьбу и деформирует направляющие.

- Контроль состояния дисков:

- Замерьте толщину диска микрометром

- Проверьте биение индикатором (макс. 0.05 мм)

- Удалите глубокие борозды проточкой

- Правильная обкатка:

- Первые 300 км избегайте резких торможений

- Выполните 5-7 плавных остановок с 60 км/ч до 10 км/ч

- Дайте колодкам остыть между циклами

Обязательные действия после замены колодок

Перед началом движения обязательно проверьте уровень тормозной жидкости в бачке. Долейте жидкость до отметки MAX при необходимости, используя только рекомендованный производителем тип.

После установки новых колодок выполните процедуру притирки. Совершите 5-7 плавных торможений на скорости 50-60 км/ч без полной остановки автомобиля. Это обеспечит равномерное распределение фрикционного материала по поверхности диска.

Контрольные проверки в первые дни эксплуатации

- Проверьте отсутствие посторонних звуков: скрежет, визг или стуки при торможении указывают на неправильный монтаж.

- Контролируйте тормозной путь: эффективность торможения должна соответствовать норме после притирки.

- Осмотрите колёсные диски: отсутствие металлической пыли свидетельствует о корректной работе.

| Через 100 км пробега | Проконтролируйте затяжку направляющих суппортов и болтов ступицы |

| Через 500 км пробега | Проведите визуальный осмотр колодок на предмет равномерного износа |

- Избегайте резких торможений в первые 200 км пробега

- Не паркуйте автомобиль с затянутым ручным тормозом первые 3 часа после замены

- Повторно проверьте момент затяжки колёсных болтов через 50 км пробега

При появлении биения руля или педали тормоза немедленно обратитесь в сервис – это указывает на перегрев дисков или неравномерный износ.

Как проверить эффективность новых колодок

После установки новых колодок выполните предварительную притирку: совершите 5-7 плавных торможений со скорости 60 км/ч до 20 км/ч с интервалами для охлаждения. Это формирует рабочий слой на дисках и предотвращает деформацию от перегрева.

Перейдите к тестированию на безопасном закрытом участке дороги. Проверьте реакцию педали: при резком нажатии не должно быть провалов или излишней мягкости. Убедитесь, что автомобиль не уводит в сторону при торможении.

Критерии оценки эффективности

Проведите серию контролируемых проверок:

- Тормозной путь: сравните расстояние остановки со скорости 50 км/ч с показателями исправной системы (ориентир – техпаспорт авто)

- Шумовая диагностика: прислушайтесь к посторонним звукам – скрип или скрежет указывают на неполный контакт

- Вибрации: руль и педаль не должны вибрировать даже при экстренном торможении

| Скорость теста | Норма реакции | Тревожные признаки |

|---|---|---|

| 30-40 км/ч | Плавное замедление без рывков | Блокировка колес на сухом покрытии |

| 60-80 км/ч | Стабильный курс без смещения | Запах гари или дым от колес |

После тестов визуально осмотрите колодки через суппорт: равномерный матовый налет свидетельствует о правильной приработке. Наличие локальных пятен или трещин требует немедленной диагностики.

Ведение журнала замены тормозных колодок

Систематическая фиксация данных о замене тормозных колодок создает точную историю обслуживания, исключая зависимость от памяти владельца или механика. Записывая пробег, дату и тип установленных колодок, вы формируете объективную базу для прогнозирования следующей замены.

Журнал позволяет выявить аномально быстрый износ, сигнализируя о потенциальных неисправностях: заклинивших суппортах, утечках тормозной жидкости или проблемах с тормозными дисками. Раннее обнаружение таких отклонений предотвращает критические отказы тормозной системы.

Ключевые элементы журнала

| Дата замены | Фиксация календарного срока выполнения работ |

| Пробег автомобиля | Точный километраж на момент обслуживания |

| Тип колодок | Марка и модель (керамические, органические и т.д.) |

| Толщина остатка | Измерение износа старых колодок при замене |

Рекомендуемые интервалы проверок:

- Каждые 10 000–15 000 км для стандартных колодок

- После 20 000 км для высокотемпературных спортивных моделей

- При появлении симптомов: скрип, вибрация руля, увеличение тормозного пути

Электронные таблицы или мобильные приложения автоматизируют контроль: напоминают о проверках, строят графики износа, хранят фотоотчеты. Для бумажных носителей обязательна фиксация данных в сервисной книжке с подписью механика.

Сопоставление данных журнала с рекомендациями производителя выявляет реальную картину износа конкретного авто с учетом стиля вождения и условий эксплуатации. Это позволяет оптимизировать затраты и избежать преждевременной замены.

План регулярного обслуживания тормозной системы

Создайте четкий график проверок тормозной системы, привязанный к пробегу автомобиля или временным интервалам. Фиксируйте все выполненные работы в сервисной книжке или электронном журнале для отслеживания истории обслуживания. Учитывайте рекомендации производителя автомобиля, но корректируйте их под свой стиль вождения и условия эксплуатации.

Не игнорируйте косвенные признаки износа: вибрацию руля при торможении, свист или скрежет, увеличение хода педали. Эти симптомы требуют внеплановой диагностики даже при соблюдении регламента. Помните, что экстренное торможение создает экстремальные нагрузки на систему, ускоряющие износ компонентов.

Ключевые компоненты и интервалы контроля

| Компонент | Периодичность проверки | Критический параметр |

|---|---|---|

| Тормозные колодки | Каждые 10 000–15 000 км | Остаточная толщина фрикционного слоя ≤ 2–3 мм |

| Тормозные диски/барабаны | Каждые 20 000–30 000 км | Выработка поверхности > 1–1.5 мм, трещины, биение |

| Тормозная жидкость | Раз в 1–2 года | Влажность > 3–4%, температура кипения < 160°C |

| Гидравлические магистрали | Раз в 2 года | Трещины, вздутия, подтеки на шлангах и трубках |

| Суппорты и цилиндры | При замене колодок | Подклинивание поршней, утечки, повреждение пыльников |

Обязательные действия при каждом ТО:

- Визуальный осмотр тормозных механизмов на подъемнике

- Контроль уровня и состояния тормозной жидкости в бачке

- Проверка герметичности соединений и целостности шлангов

Дополнительные рекомендации: После замены колодок избегайте резких торможений первые 200–300 км для правильной притирки. При появлении нехарактерных звуков или снижении эффективности торможения немедленно обратитесь в сервис. Используйте только оригинальные или сертифицированные производителем комплектующие.

Список источников

При подготовке материала использовались авторитетные технические документы, статистические отчеты и рекомендации профильных организаций. Акцент сделан на источниках, содержащих объективные данные о влиянии состояния тормозных колодок на безопасность движения.

Следующие материалы предоставили ключевую информацию о стандартах обслуживания тормозных систем, последствиях износа колодок и практических аспектах их своевременной замены. Данные источники подтверждают критическую роль технического обслуживания в предотвращении ДТП.

- Технические регламенты ТР ТС 018/2011 «О безопасности колесных транспортных средств» (Евразийская экономическая комиссия)

- ГОСТ Р 51709-2001 «Автотранспортные средства. Требования безопасности к техническому состоянию и методы проверки» (Росстандарт)

- Методические рекомендации по техническому обслуживанию тормозных систем (НАМИ - Центральный научно-исследовательский автомобильный институт)

- Аналитический отчет «Причины дорожно-транспортных происшествий в РФ» (ГИБДД МВД России, последние доступные данные)

- Исследование эффективности торможения при различной степени износа фрикционных материалов (Журнал «Автомобильная промышленность»)

- Брошюра «Безопасность тормозной системы: руководство для водителей» (Российский Красный Крест)

- Протоколы испытаний тормозных колодок (Испытательный полигон Bosch Automotive)

- Технические бюллетени производителей автомобильных компонентов (Brembo, TRW, Akebono)