БелАЗ-7522 - ключевые параметры большегрузного самосвала

Статья обновлена: 28.02.2026

БелАЗ-7522 – флагманская модель в линейке карьерных самосвалов белорусского производителя, спроектированная для перевозки сверхтяжелых грузов в условиях экстремальных горных разработок.

Эта машина устанавливает новые стандарты в сегменте тяжелой техники, сочетая мощнейшую силовую установку, революционную грузоподъемность и инновационные инженерные решения для работы на предельных нагрузках.

Общая компоновочная схема машины

БелАЗ-7522 реализован по классической для карьерных самосвалов схеме с шарнирно-сочленённой рамой, обеспечивающей высокую манёвренность и проходимость на сложном рельефе. Основные компоненты машины – кабина, силовой агрегат, кузов и ходовая часть – интегрированы в единую систему с чётким зонированием функциональных блоков.

Кабина оператора размещена в передней части машины над двигательным отсеком, что обеспечивает отличный обзор рабочей зоны. Задняя секция рамы несёт платформу кузова и элементы гидравлической системы опрокидывания, а трёхосная колёсная формула 6×6 с равнорасположенными мостами гарантирует оптимальное распределение нагрузки.

Ключевые элементы компоновки

- Шарнирно-сочленённая рама: Состоит из двух секций, соединённых вертикальным шарниром, позволяющим независимое отклонение осей до ±45°.

- Передний модуль: Включает кабину, двигатель, трансмиссию и топливные баки, объединённые в компактный блок для упрощения обслуживания.

- Задний модуль: Несёт грузовую платформу, гидроцилиндры подъёма кузова, а также задние мосты с колёсными редукторами.

- Расположение силового агрегата: Дизельный двигатель установлен продольно за кабиной, что сокращает длину карданных валов и снижает вибрации.

| Зона машины | Компоненты | Особенности размещения |

| Передняя секция | Кабина, двигатель, КПП, рулевое управление | Центр масс смещён вперёд для устойчивости при загрузке |

| Задняя секция | Грузовой кузов, гидросистема, задние мосты | Кузов с опрокидыванием назад через шарниры на раме |

Все узлы спроектированы с учётом ремонтопригодности: крупные агрегаты доступны через съёмные панели, а кабина откидывается гидравлически для доступа к двигателю. Электрические компоненты и гидромагистрали проложены в защищённых каналах вдоль рамы.

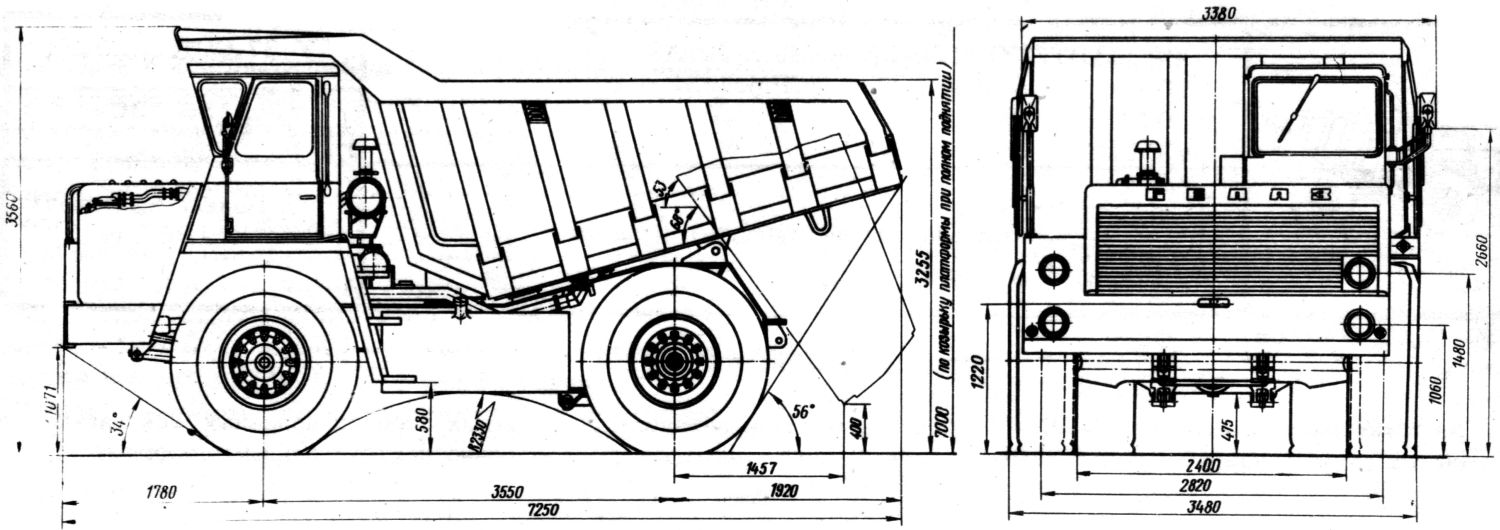

Габаритные размеры по корпусу (длина x ширина x высота)

Габаритные размеры БелАЗ-7522 составляют 7,9 метра в длину, 3,8 метра в ширину и 3,7 метра в высоту. Эти параметры измеряются по основному корпусу машины без учёта поднятого кузова или дополнительного оборудования.

Указанные размеры напрямую влияют на эксплуатационные возможности самосвала, включая требования к ширине дорожного полотна, высоте проездов и размерам погрузочных площадок. Компактность для техники такого класса обеспечивает лучшую маневренность в ограниченном пространстве.

| Параметр | Значение |

|---|---|

| Длина | 7,9 м |

| Ширина | 3,8 м |

| Высота | 3,7 м |

Эксплуатационные особенности габаритов

- Длина 7,9 м: Позволяет работать на стандартных карьерных площадках без риска блокировки разворотных зон

- Ширина 3,8 м: Требует дорожного покрытия шириной от 4,5 м для безопасного разъезда со встречной техникой

- Высота 3,7 м: Ограничивает движение под мостами и ЛЭП ‒ минимальный просвет должен составлять не менее 4,2 м

Максимальная грузоподъемность в рабочем режиме

Грузоподъемность БелАЗ-7522 в стандартном рабочем режиме составляет 30 тонн. Этот параметр является ключевым для эффективной транспортировки горной массы, руды или сыпучих материалов на карьерах.

Данная характеристика достигается за счет усиленной рамы, мостов и подвески, спроектированных для постоянных нагрузок. Рабочий режим подразумевает эксплуатацию в рекомендованных производителем условиях без превышения норм.

Технические особенности обеспечения грузоподъемности

Конструктивные решения включают:

- Мощная хребтовая рама из высокопрочной стали

- Двухосная колесная формула 4×2 с балансирной подвеской

- Шины 21.00-33 с усиленным кордом

Критические эксплуатационные ограничения:

- Распределение груза строго в пределах платформы кузова

- Запрет движения с поднятым кузовом

- Соблюдение скоростного режима до 60 км/ч

| Параметр | Значение |

| Номинальная грузоподъемность | 30 000 кг |

| Собственная масса | 20 500 кг |

| Полная масса | 50 500 кг |

Превышение указанной нагрузки приводит к сокращению ресурса узлов и нарушению устойчивости. Фактическая грузоподъемность может корректироваться в зависимости от плотности транспортируемого материала и профиля дорог.

Собственная масса конструкции без груза

Собственная масса БелАЗ-7522 в снаряжённом состоянии составляет 34 800 кг. Этот параметр включает вес всех стандартных систем, узлов и агрегатов, необходимых для эксплуатации машины без учёта водителя, топлива и дополнительного оборудования.

В базовую массу входят: полностью укомплектованная рама, ходовая часть с шинами, силовая установка с охлаждением, трансмиссия, гидравлическая система подъёма кузова, кабина с базовой облицовкой, а также стандартные электронные системы управления и контроля. Заправка техническими жидкостями (масла, охлаждающая жидкость) учитывается в данной величине.

Ключевые компоненты в структуре массы

- Рама и ходовая часть - 48% от общей массы

- Силовая установка (двигатель с навесным оборудованием) - 23%

- Металлоконструкция кузова - 18%

- Гидравлика и трансмиссия - 8%

- Электрооборудование и кабина - 3%

| Параметр сравнения | БелАЗ-7522 |

| Соотношение снаряжённой/полной массы | 1 : 2,15 |

| Запас прочности рамы | 2,8 от собственного веса |

Конструкторы специально минимизировали массу через применение высокопрочных сталей и оптимизацию геометрии силовых элементов. Это позволяет увеличить полезную грузоподъёмность при сохранении требований к ресурсу и безопасности.

Полная разрешенная масса с полезной нагрузкой

Полная разрешенная масса БелАЗ-7522, включая вес самого транспортного средства, полезную нагрузку, водителя, топливо и дополнительные компоненты, составляет 63 тонны. Этот параметр строго регламентирован производителем и является критически важным для обеспечения безопасной эксплуатации, сохранения целостности ходовой части и соблюдения дорожных норм.

Данная величина напрямую определяет максимально допустимый вес перевозимого груза (полезную нагрузку), которая для БелАЗ-7522 достигает 30 тонн. Контроль соблюдения полной массы обязателен при каждой загрузке, так как ее превышение ведет к ускоренному износу узлов, повышению риска аварий и нарушению законодательства.

Ключевые аспекты массы

Структура полной массы включает:

- Собственная масса шасси (без кузова и доп. оборудования): ~20 тонн.

- Масса самосвального кузова: ~6.5 тонн.

- Полезная нагрузка (груз): 30 тонн (номинальная).

- Вес водителя, топлива, масел и инструмента: ~6.5 тонн.

Распределение нагрузки:

| Ось | Нагрузка (тонны) |

| Передняя | ~18 |

| Задняя | ~45 |

Важно: Запрещается компенсировать перегрузку снижением давления в шинах или модификацией подвески. Фактический вес груза должен контролироваться весовым оборудованием перед выездом из карьера. Эксплуатация при массе свыше 63 тонн аннулирует гарантию и признается нарушением.

Распределение нагрузки по осям (передняя/задняя)

Конструкция БелАЗ-7522 предусматривает классическое для карьерных самосвалов распределение массы: основная нагрузка ложится на заднюю двухосную тележку. Такая схема обусловлена расположением силового агрегата в задней части шасси и необходимостью обеспечения оптимального сцепления ведущих колёс с грунтом при полной загрузке кузова.

Передняя управляемая ось принимает меньшую долю веса, что обеспечивает манёвренность на ограниченном пространстве карьеров. Распределение напрямую влияет на устойчивость машины при движении под уклон и разгрузке, а также на износ шин и элементов подвески.

Характеристики нагрузки

Типовое распределение массы по осям для БелАЗ-7522 в различных состояниях:

| Состояние | Передняя ось | Задняя тележка (2 оси) |

|---|---|---|

| Без груза | ~22 тонны (35%) | ~40 тонн (65%) |

| С полной нагрузкой (30 т) | ~28 тонн (30%) | ~64 тонн (70%) |

Ключевые особенности:

- Дисбаланс в пользу задней части обеспечивает эффективное сцепление ведущих колёс на сыпучих грунтах

- При разгрузке центр тяжести смещается назад, увеличивая нагрузку на тележку до 85-90%

- Гидропневматическая подвеска автоматически корректирует давление в зависимости от нагрузки на оси

Марка и тип силовой установки

БелАЗ-7522 оснащается дизельным двигателем Cummins QSK60-L американского производства. Данный силовой агрегат относится к линейке высокомощных промышленных моторов, специально разработанных для тяжелой карьерной техники.

Двигатель выполнен по V-образной схеме с 16 цилиндрами и оснащен турбонаддувом с промежуточным охлаждением воздуха (интеркулером). Ключевой особенностью является применение электронной системы управления впрыском топлива (Common Rail), обеспечивающей точную дозировку и оптимизацию рабочих параметров.

Технические характеристики силовой установки

| Параметр | Значение |

|---|---|

| Тип двигателя | 4-тактный дизель с турбонаддувом |

| Конфигурация | V16 (угол развала 60°) |

| Рабочий объем | 60,3 л |

| Максимальная мощность | 2500 л.с. (1864 кВт) при 1900 об/мин |

| Крутящий момент | 8573 Н·м при 1500 об/мин |

| Система подачи топлива | Электронно-управляемый Common Rail |

Номинальная мощность дизельного двигателя

Двигатель БелАЗ-7522 оснащён дизельным агрегатом Cummins QSK60-C с номинальной мощностью 1865 кВт (2500 л.с.) при 1900 об/мин. Эта характеристика обеспечивает самосвалу необходимое усилие для перемещения сверхтяжёлых грузов массой до 120 тонн в условиях бездорожья и крутых подъёмов.

Мощность достигается за счёт 16-цилиндровой V-образной конфигурации, турбонаддува с промежуточным охлаждением воздуха и электронно-управляемой системы впрыска топлива. Двигатель соответствует экологическому стандарту Tier 2, сохраняя высокий крутящий момент на низких оборотах для эффективного старта с места.

Ключевые параметры силовой установки

| Тип двигателя | Дизельный, с турбонаддувом и интеркулером |

| Модель | Cummins QSK60-C |

| Номинальная мощность | 1865 кВт / 2500 л.с. (при 1900 об/мин) |

| Максимальный крутящий момент | 11 650 Н·м (при 1500 об/мин) |

| Система подачи топлива | Common Rail с электронным управлением |

Рабочий объём цилиндров составляет 60,5 литров, что в сочетании с технологией послойного смесеобразования минимизирует расход дизельного топлива при максимальной нагрузке. Система охлаждения включает раздельные контуры для наддувочного воздуха и масла, гарантируя стабильность работы в диапазоне температур от -50°C до +50°C.

Максимальный крутящий момент двигателя

Двигатель БелАЗ-7522 развивает максимальный крутящий момент 3460 Н·м (ньютон-метров) при 1500 об/мин. Это значение достигается в оптимальном диапазоне оборотов коленчатого вала, обеспечивая высокую тяговую эффективность.

Пиковый крутящий момент эквивалентен 352,8 кгс·м (килограмм-сила-метров). Такое усилие гарантирует уверенное преодоление подъёмов до 12% с полной нагрузкой и стабильную работу в условиях карьерного бездорожья.

Характеристики двигателя

| Параметр | Значение |

| Модель двигателя | Cummins QSK19-C |

| Тип | Дизельный с турбонаддувом |

| Рабочий объём | 18,9 л |

| Максимальная мощность | 600 кВт (800 л.с.) |

Система топливоподачи и впрыска

Система топливоподачи БелАЗ-7522 обеспечивает бесперебойную подачу дизельного топлива к двигателю в требуемом количестве и под необходимым давлением. Конструкция адаптирована для тяжелых условий эксплуатации, включая вибрации, перепады температур и высокую запыленность.

Основу системы составляет топливный насос высокого давления (ТНВД) распределительного типа, работающий в комплексе с электронным блоком управления. Топливо проходит многоступенчатую очистку перед поступлением в насос, что критично для защиты прецизионных элементов от абразивного износа.

Ключевые компоненты и параметры

- Топливный бак - емкость 1200 л, оснащен системой предварительного подогрева для зимней эксплуатации

- Фильтрация - трехступенчатая система: предварительный сетчатый фильтр, сепаратор-отстойник и два параллельных фильтра тонкой очистки

- ТНВД - плунжерный распределительный насос с рабочим давлением до 1000 бар

- Форсунки - электрогидравлические, с 6-сопловым распылителем, угол впрыска 150°

- Топливоподкачивающий насос - шестеренчатый, производительность 180 л/ч при 2000 об/мин

| Параметр | Значение |

|---|---|

| Рабочее давление в рампе | 800-950 бар |

| Диаметр плунжера ТНВД | 10 мм |

| Давление открытия форсунки | 220 бар |

| Точность дозирования | ±1,5% от нормы |

Система оснащена автоматической диагностикой параметров впрыска через CAN-шину. Аварийные датчики контролируют давление на выходе ТНВД, температуру топлива и степень загрязнения фильтров. При критических отклонениях активируется аварийный режим работы двигателя.

Объем топливных баков и расход горючего

БелАЗ-7522 оснащен двумя топливными баками общей вместимостью 2000 литров. Баки расположены симметрично по бортам шасси для равномерного распределения массы. Конструкция предусматривает раздельное хранение дизельного топлива марки ДЛ, ДЗ или ДА по ГОСТ 305-82, адаптированного к температурным условиям эксплуатации.

Расход горючего при номинальной нагрузке составляет 230-250 литров в час в стандартном рабочем цикле карьера (загрузка-транспортировка-разгрузка-возврат). Показатель варьируется в зависимости от рельефа местности, состояния дорожного покрытия и средней скорости движения. Запаса топлива хватает на 8-10 часов непрерывной работы без дозаправки.

Ключевые параметры топливной системы

| Тип топлива | Дизельное (сорт С или Е) |

| Объем баков | 2 × 1000 л |

| Расход при 40 км/ч | 420-450 л/100 км |

| Система подачи | Прямой впрыск с ТНВД |

Тип трансмиссии (электромеханическая)

БелАЗ-7522 оснащается электромеханической трансмиссией, где дизельный двигатель приводит в действие синхронный генератор переменного тока. Вырабатываемая электроэнергия передается через систему управления на тяговые электродвигатели, установленные непосредственно в ступицах задних колес.

Конструкция исключает традиционные элементы: механическую коробку передач, карданные валы и дифференциал. Управление тяговым усилием и скоростью осуществляется электронным контроллером, регулирующим мощность на электродвигателях в зависимости от нагрузки и условий движения.

Ключевые компоненты и характеристики

- Генератор: Синхронный, преобразует механическую энергию дизеля в электрическую.

- Тяговые электродвигатели: 2 двигателя постоянного/переменного тока (в зависимости от модификации), установлены на ведущей оси.

- Система управления: Микропроцессорное регулирование мощности и торможения.

Преимущества для условий карьера:

- Плавное бесступенчатое изменение крутящего момента без разрыва потока мощности.

- Высокий КПД при работе с переменными нагрузками за счет оптимального режима дизеля.

- Рекуперативное торможение с возвратом энергии в сеть при спусках.

- Снижение ударных нагрузок на ходовую часть благодаря отсутствию жестких механических связей.

Электромеханическая схема обеспечивает максимальную реализацию мощности двигателя на низких скоростях, что критично для перемещения 30-тонного груза по пересеченной местности с уклонами до 10%.

Принцип работы генераторного агрегата

Генераторный агрегат БелАЗ-7522 преобразует механическую энергию двигателя в электрическую для питания тяговых электродвигателей и бортовых систем. Основой системы является синхронный генератор переменного тока, напрямую соединённый с коленчатым валом дизельного двигателя через фланец.

При работе двигателя вращающий момент передаётся на ротор генератора. Возбуждение обмотки ротора осуществляется через щёточно-контактный узел от отдельной системы управления, создающей регулируемое магнитное поле. Вращение намагниченного ротора индуцирует трёхфазный переменный ток в статорных обмотках.

Ключевые компоненты и процессы

Работа агрегата включает следующие этапы:

- Запуск дизеля: Коленвал приводит во вращение ротор генератора.

- Инициирование возбуждения: Блок управления подаёт постоянный ток на обмотку ротора через щётки и контактные кольца.

- Генерация ЭДС: Вращающееся магнитное поле ротора индуцирует трёхфазное напряжение в обмотках статора.

- Стабилизация параметров: Система автоматически регулирует ток возбуждения для поддержания стабильного выходного напряжения (600-750 В) при изменении нагрузки.

- Передача энергии: Сгенерированный ток поступает через силовые кабели к тяговому преобразователю и вспомогательным потребителям.

Технические особенности:

- Охлаждение – принудительное воздушное от вентилятора на валу ротора

- Защита от перегрузок – электронные реле и тепловые датчики

- КПД преобразования – 94-96% в номинальном режиме

| Параметр | Значение |

| Тип генератора | GS-501A (синхронный) |

| Номинальная мощность | 1200 кВт |

| Макс. ток статора | 1650 А |

| Система возбуждения | Бесконтактная с выпрямителем |

Отказоустойчивость обеспечивается дублированием критических цепей и автоматическим переходом на резервные элементы при сбоях. Режим работы синхронизирован с оборотами двигателя через датчик частоты вращения.

Характеристики тяговых электродвигателей

Тяговые электродвигатели БелАЗ-7522 представляют собой четыре синхронных агрегата переменного тока, напрямую подключённых к колёсам через редукторы. Они обеспечивают независимое управление моментом на каждой оси, что критично для эффективного движения в сложных дорожных условиях карьеров.

Электродвигатели интегрированы в систему электромеханической трансмиссии, где питание поступает от дизель-генераторной установки через выпрямители и инверторы. Ключевыми преимуществами являются высокая перегрузочная способность и плавное регулирование крутящего момента в широком диапазоне скоростей.

| Параметр | Значение |

|---|---|

| Тип двигателя | Синхронный AC |

| Количество | 4 (по одному на колесо) |

| Номинальная мощность, кВт | 340 × 4 |

| Максимальный крутящий момент, кН·м | 70 |

| Система управления | Частотно-регулируемый привод (ЧРП) |

| Степень защиты | IP67 (пылевлагонепроницаемое исполнение) |

Особенности работы

- Регенеративное торможение с возвратом энергии в сеть

- Автоматическая компенсация буксования колёс

- Принудительное жидкостное охлаждение обмоток

- Система термоконтроля с аварийным отключением

Конструкция рамного шасси (сочлененная рама)

Сочлененная рама БелАЗ-7522 состоит из двух независимых секций, соединенных через шарнирное устройство. Передняя секция интегрирует кабину и силовой агрегат, а задняя несет платформу кузова и основные узлы трансмиссии. Такая компоновка обеспечивает независимое угловое перемещение осей относительно друг друга, критически важное для эксплуатации в условиях бездорожья.

Шарнирное соединение оснащено гидроцилиндрами рулевого управления, изменяющими угол между секциями до ±42°. Рамы обеих секций выполнены методом сварки из высокопрочных легированных сталей с коробчатым сечением лонжеронов и усиленными поперечинами. Задняя секция оснащена массивными кронштейнами для крепления балансирных тележек и рессорно-пневматической подвески.

Технические особенности конструкции

Ключевые элементы шарнирного узла включают:

- Цапфы с коническими роликоподшипниками, воспринимающие вертикальные нагрузки

- Гидравлические цилиндры двойного действия с защитными кожухами

- Сферические опоры для компенсации крутящих моментов

- Систему централизованной смазки Lincoln

| Параметр | Значение |

|---|---|

| Угол поворота рамы | ±42° |

| Толщина металла лонжеронов | 45-80 мм |

| Тип подшипников шарнира | Конические роликовые 3932/C3 |

Задняя секция рамы усилена дополнительными накладками в зонах крепления реактивных штанг и имеет V-образную форму для оптимального распределения нагрузок от 45-тонного кузова. Все сварные швы проходят ультразвуковой контроль на отсутствие дефектов.

Передний мост: тип и несущая способность

Передний мост БелАЗ-7522 выполнен по ведущей схеме с интегрированными колёсными редукторами. Конструкция включает жёсткую неразрезную балку с пневмогидравлической подвеской, обеспечивающей адаптацию к неровностям карьерных дорог при полной загрузке.

Несущая способность переднего моста составляет 15 000 кг (15 тонн). Данный параметр рассчитан для работы в составе трёхосного шасси с распределением нагрузки: 30% на передний мост и 70% на заднюю двухосную тележку при максимальной грузоподъёмности 30 тонн.

Ключевые особенности

| Параметр | Значение |

|---|---|

| Тип моста | Ведущий с планетарными редукторами |

| Подвеска | Зависимая пневмогидравлическая |

| Макс. нагрузка | 15 000 кг |

| Конструкция балки | Кованая сталь, неразъёмная |

Эксплуатационные преимущества:

- Планетарные редукторы колёс увеличивают клиренс до 780 мм

- Гидравлические амортизаторы с пневмокомпенсатором

- Система принудительного охлаждения узлов трения

Задний мост: подвеска и передача момента

Задний мост БелАЗ-7522 интегрирован с рамой через гидропневматическую подвеску, обеспечивающую демпфирование ударных нагрузок при движении по сложному рельефу. Каждый узел оснащен независимыми гидроцилиндрами и газовыми аккумуляторами, работающими в связке с рычажно-балансирной системой для стабилизации платформы при полной загрузке.

Передача крутящего момента реализована через главную двухступенчатую передачу планетарного типа с коническими шестернями. Конструкция включает межколесный дифференциал с принудительной блокировкой, активируемой из кабины для преодоления сложных участков без пробуксовки колес.

Ключевые элементы системы

- Тормозные механизмы: Дисковые тормоза с пневмогидравлическим приводом, интегрированные в ступицы колес

- Редуктор моста: Передаточное число 17.2:1 для высокого тягового усилия

- Подшипниковые узлы: Роликовые подшипники с масляным охлаждением, рассчитанные на нагрузки до 50 тонн на ось

| Параметр | Значение |

| Ход подвески | 240 мм |

| Рабочее давление в гидросистеме | 18 МПа |

| Угол поворота моста | ±8° |

Технические параметры пневмогидравлической подвески

Подвеска БелАЗ-7522 использует комбинированную пневмогидравлическую конструкцию, где пневмоэлементы воспринимают статические нагрузки, а гидравлические компоненты – динамические воздействия. Система обеспечивает независимое подрессоривание каждого колеса, адаптируя жесткость под текущую массу груза и рельеф местности. Эластичные пневмобаллоны компенсируют неровности дорожного полотна, сохраняя устойчивость при максимальной загрузке.

Гидроцилиндры демпфируют вертикальные колебания, предотвращая раскачку кузова при движении по технологическим трассам карьера. Давление в системе автоматически регулируется пропорционально массе груза: при загрузке повышается для сохранения клиренса, при разгрузке – снижается для комфортного хода. Герметичные соединения исключают утечки рабочей жидкости при экстремальных углах крена до 12°.

Ключевые характеристики

- Рабочее давление: 0.8-1.2 МПа в пневмоконтурах

- Ход подвески: ±220 мм по вертикали

- Демпфирующие элементы: 8 гидроцилиндров двухстороннего действия

- Ресурс пневмобаллонов: 15 000 моточасов

- Система безопасности: механические упоры при отказе гидравлики

Модель и размерность шин для перегрузочных работ

БелАЗ-7522 комплектуется радиальными бескамерными шинами сверхнизкого давления, специально разработанными для эксплуатации в тяжелых карьерных условиях и интенсивных перегрузочных операциях. Ключевым требованием является устойчивость к ударным нагрузкам при движении по развалочным отвалам и перевозке крупнокусковых пород.

Основной размерностью для всех осей самосвала являются шины 40.00-57. Данная маркировка указывает на диаметр обода в 57 дюймов и ширину профиля 40 дюймов, что обеспечивает необходимую грузоподъемность и распределение давления на грунт. Протектор усиленного типа с глубоким рисунком "ёлочка" гарантирует надежное сцепление на сыпучих поверхностях.

Типоразмеры и производители

Наиболее распространенные модели шин:

- Bridgestone VSDL (Very Super Dump Lug) - специализированная разработка для карьерных самосвалов

- Michelin XDR2 - усиленная боковина и термостойкий состав резины

- Goodyear RM-4B - многослойный корд с капроновым армированием

| Параметр | Значение |

|---|---|

| Тип шины | Радиальная (R), бескамерная (TL) |

| Стандартный размер | 40.00-57 (58PR) |

| Макс. нагрузка | 45 000 кг на шину |

| Давление | 5.5-6.5 кгс/см² |

Конструкция включает стальной брекер и нейлоновый корд, обеспечивающие защиту от порезов боковин при работе на заваленных породой участках. Особое внимание при выборе уделяется индексу нагрузки (PR 58) и наличию защитного слоя Cut Resistant в зоне протектора.

Вместимость кузова в состоянии «с шапкой»

Понятие вместимости кузова БелАЗ-7522 «с шапкой» (иногда называется «с верхом» или «с колпаком») является ключевым эксплуатационным параметром, отражающим реальную загрузку самосвала в условиях работы. Оно подразумевает объем груза, который может быть размещен в кузове выше уровня его верхних бортов, образуя характерную конусообразную насыпь – «шапку».

Эта «шапка» формируется естественным образом при загрузке сыпучих материалов (руда, уголь, вскрышные породы) экскаваторами или погрузчиками и существенно увеличивает полезный объем перевозимого груза по сравнению с геометрической вместимостью «до бортов». Учитывать объем «с шапкой» критически важно для точного расчета производительности машины и планирования грузопотоков.

Объемные характеристики кузова БелАЗ-7522

Основные показатели вместимости кузова БелАЗ-7522 составляют:

- Геометрическая вместимость (до уровня бортов): 34 м³

- Вместимость «с шапкой» (состояние «с верхом»): 45 м³

Это означает, что допустимая объемная перегрузка за счет формирования «шапки» составляет примерно 32% от геометрического объема кузова. Такой прирост является стандартным для самосвалов этого класса и учитывает физические свойства перевозимых насыпных материалов и безопасность движения.

| Тип вместимости | Объем, м³ | Примечание |

|---|---|---|

| Геометрическая (до бортов) | 34 | Номинальный объем кузова |

| Рабочая («с шапкой») | 45 | Фактическая эксплуатационная вместимость |

Важно: Объем «с шапкой» напрямую определяет массу перевозимого груза. Умножив его (45 м³) на насыпную плотность конкретного материала (например, уголь ~0.8-1.0 т/м³, железная руда ~2.4-3.0 т/м³), получают фактическую массу груза в кузове. Для БелАЗ-7522 номинальная грузоподъемность составляет 30 тонн, поэтому загрузка должна контролироваться, чтобы не превысить этот лимит, несмотря на большой доступный объем.

Геометрия платформы (размеры грузовой площадки)

Грузовая платформа БелАЗ-7522 спроектирована для эффективной транспортировки сыпучих материалов с высокой плотностью. Её геометрия обеспечивает оптимальное распределение нагрузки и предотвращает рассыпание груза во время движения по сложным карьерным трассам.

Конструкция включает усиленные борта с рациональным углом наклона и обтекаемую форму для минимизации сопротивления при загрузке экскаватором. Основные габариты платформы соответствуют требованиям безопасной эксплуатации при полной загрузке.

| Параметр | Значение |

| Внутренняя длина платформы | 7 800 мм |

| Внутренняя ширина по дну | 4 400 мм |

| Высота бортов | 1 900 мм |

| Площадь грузового пола | 34,3 м² |

| Угол наклона переднего борта | 50° |

| Угол подъёма при разгрузке | 52° |

Тип гидросистемы подъема кузова (цилиндры, насос)

Гидравлическая система подъема платформы БелАЗ-7522 построена на основе двух телескопических гидроцилиндров двустороннего действия. Цилиндры установлены по бокам рамы и обеспечивают синхронный подъем кузова с углом опрокидывания до 52°. Рабочее давление в системе достигает 28 МПа, что гарантирует подъем груженой платформы массой свыше 50 тонн за 18-22 секунды.

Маслонапорный узел системы включает шестеренчатый насос НШ-250 с подачей 400 л/мин, приводимый от двигателя через коробку отбора мощности. Система оснащена распределителем золотникового типа с механическим приводом из кабины, предохранительными клапанами и фильтрами тонкой очистки. Для аварийного опускания кузова предусмотрен ручной насос.

Ключевые компоненты гидросистемы

- Силовые элементы: Два 4-секционных телескопических цилиндра Ø220 мм

- Насосная станция: Шестеренчатый насос НШ-250 с рабочим объемом 250 см³/об

- Управление: Механический золотниковый распределитель с фиксацией положений

- Защита: Предохранительные клапаны на 32 МПа + фильтры 10 мкм

- Рабочая жидкость: Масло И-40А (ГОСТ 20799) объемом 320 литров

| Параметр | Значение |

| Ход штока цилиндра | 2,150 мм |

| Время подъема (под нагрузкой) | ≤22 сек |

| Время опускания | ≤25 сек |

| Давление срабатывания клапана | 31,5±0,5 МПа |

Время подъема и опускания платформы с грузом

Подъем кузова БелАЗ-7522 с максимальной нагрузкой осуществляется за 25 секунд. Этот показатель обеспечивается мощной гидравлической системой с двумя телескопическими гидроцилиндрами, работающей под давлением до 32 МПа. Скорость подъема критична для минимизации времени разгрузки в рабочих циклах.

Опускание платформы занимает 20 секунд благодаря использованию золотниковых распределителей и весовому воздействию конструкции. Процесс происходит под контролем системы безопасности, предотвращающей самопроизвольное движение кузова при поломках гидравлики.

Факторы, влияющие на производительность

- Состояние гидравлической жидкости: вязкость масла должна соответствовать температуре эксплуатации (-40°C...+40°C)

- Исправность насосного агрегата: шестеренчатый насос НШ-250 обеспечивает поток 450 л/мин

- Угол подъема: платформа достигает 52° для полной выгрузки сыпучих материалов

| Режим работы | Время (секунды) | Условия |

| Подъем с грузом | 25 | При номинальной грузоподъемности 42 тонны |

| Опускание без груза | 20 | Свободное опускание под собственным весом |

Технология опрокидывания (угол выгрузки)

Механизм выгрузки БелАЗ-7522 основан на гидравлической системе с телескопическими цилиндрами, обеспечивающей плавное поднятие кузова под оптимальным углом. Система спроектирована для работы в экстремальных условиях при полной загрузке 220 тонн.

Управление осуществляется из кабины оператора: гидронасос высокого давления активирует два синхронизированных цилиндра, расположенных по бокам рамы. Давление масла в контуре достигает 25 МПа, что гарантирует подъём кузова за 20-25 секунд даже при максимальной массе груза.

Ключевые параметры выгрузки

Угол опрокидывания составляет 48° – это обеспечивает полное высыпание сыпучих материалов (руда, уголь, порода) без остатка. Такой показатель рассчитан на основе:

- Физических свойств типовых грузов (коэффициент трения, сыпучесть)

- Геометрии кузова (без "мёртвых зон" в задней части)

- Минимизации опрокидывающего момента на раму

Безопасность системы обеспечивается:

- Двухконтурной защитой гидравлики от перегрузок

- Автоматической блокировкой подъёма при неполном открытии заднего борта

- Аварийным механическим фиксатором кузова в поднятом состоянии

| Параметр | Значение |

| Макс. высота подъёма кузова | 4.8 м |

| Рабочий ход цилиндров | 1.8 м |

| Время опускания кузова | 15-18 сек |

| Допустимый уклон при выгрузке | до 5° |

После разгрузки кузов возвращается в исходное положение под действием собственного веса, скорость контролируется гидравлическими демпферами. Важно: запрещена работа с неисправными упорами или при перекосе платформы более 3°.

Тормозная система с пневматическим приводом

Тормозная система БелАЗ-7522 использует двухконтурный пневматический привод, обеспечивающий раздельное управление передними и задними тормозными механизмами. Такая конструкция гарантирует резервное функционирование при разгерметизации одного контура. Рабочее давление поддерживается на уровне 0,7–0,8 МПа благодаря компрессорной установке с регулятором давления и четырьмя ресиверами суммарной емкостью 300 литров.

Управление осуществляется педалью с модулятором усилия, подключенной к тормозным кранам. Система оснащена датчиками давления, контрольными лампами на приборной панели и автоматическими влагоотделителями. Для экстренных ситуаций предусмотрен независимый контур стояночного и запасного тормозов, активируемых отдельным рычагом в кабине.

Ключевые компоненты и характеристики

- Основные тормоза: Барабанного типа на всех колесах с автоматической регулировкой зазоров. Размер тормозных колодок – 440×180 мм.

- Стояночный тормоз: Пружинные энергоаккумуляторы на задней оси, срабатывающие при падении давления ниже 0,4 МПа.

- Вспомогательный тормоз: Моторный тормоз-замедлитель в трансмиссии, управляемый отдельным переключателем.

| Параметр | Значение |

| Время наполнения системы (0→0.7 МПа) | ≤ 15 мин |

| Ход тормозной педали | 100–120 мм |

| Замедление при экстренном торможении | ≥ 4 м/с² |

| Срабатывание тормозов | 0,3–0,6 сек после нажатия |

Важно: Система требует регулярной проверки состояния тормозных шлангов и герметичности соединений. Тормозные механизмы защищены от грязи щитками, но нуждаются в очистке при работе в запыленных карьерах.

Автономный ретардер для затяжных спусков

На самосвале БелАЗ-7522 гидродинамический ретардер интегрирован в трансмиссию как независимая тормозная система. Он активируется водителем при движении под уклон, создавая тормозящее усилие без использования основной фрикционной тормозной системы.

Принцип работы основан на сопротивлении вращению лопастных роторов в заполненной маслом камере. Кинетическая энергия преобразуется в тепловую, которое эффективно рассеивается через отдельный радиатор системы охлаждения, предотвращая перегрев узлов.

Ключевые характеристики и преимущества

- Мощность торможения: До 600 кВт при максимальной нагрузке

- Управление: 5-ступенчатый селектор с плавной регулировкой усилия

- Безопасность: Автоматическое поддержание заданной скорости спуска

- Ресурсосбережение: Снижение износа колодок и дисков на 40-60%

Система синхронизирована с антиблокировочной системой тормозов (ABS) и электронным контролем устойчивости (ESC). При срабатывании датчиков юза колес ретардер автоматически снижает крутящий момент, сохраняя управляемость на сыпучих грунтах.

Максимальная скорость движения с полной загрузкой

Максимальная скорость БелАЗа-7522 при полной загрузке составляет 50 км/ч. Этот показатель достигается благодаря мощному дизельному двигателю и оптимизированной трансмиссии, обеспечивающей эффективную передачу крутящего момента на гигантские колёса.

Скоростные характеристики ограничены конструкцией карьерного самосвала, где приоритет отдаётся надёжности и безопасности при перевозке сверхтяжёлых грузов. На скоростях выше 50 км/ч резко возрастает тормозной путь, а ударные нагрузки на раму и ходовую часть становятся критическими.

Факторы, влияющие на скорость

- Уклон дороги: движение под нагрузкой вверх снижает скорость до 8-12 км/ч

- Состояние покрытия: на размокшем или неровном грунте скорость не превышает 30 км/ч

- Система торможения: гидродинамические тормоза-замедлители требуют плавного снижения скорости

| Тип покрытия | Рекомендуемая скорость |

| Асфальтированная дорога | До 50 км/ч |

| Укатанный грунт | 35-40 км/ч |

| Мокрый карьерный рейс | 25-30 км/ч |

Градиент подъема при номинальной массе груза

При движении с номинальной грузоподъёмностью, составляющей 55 тонн, самосвал БелАЗ-7522 способен преодолевать подъёмы с градиентом до 8%.

Этот показатель определяет максимальный уклон дороги, на котором автомобиль может уверенно двигаться вперёд с полной нагрузкой, сохраняя необходимую тягу и устойчивость на пониженных передачах без пробуксовки ведущих колёс.

Значение и особенности

Градиент подъёма в 8% является ключевым эксплуатационным параметром для самосвала, работающего в условиях карьеров и строительных площадок. Он гарантирует:

- Проходимость на сложном рельефе: Возможность работы на трассах с выраженными уклонами.

- Эффективность транспортировки: Доставка груза по оптимальным маршрутам, часто включающим подъёмы.

- Безопасность движения: Обеспечение управляемости и устойчивости автомобиля под нагрузкой на подъёме.

Важно учитывать, что данный показатель (8% при номинальной массе) актуален для движения вперёд. Движение задним ходом с полной нагрузкой на подъём требует особой осторожности и, как правило, допускается на значительно меньших уклонах, указанных в руководстве по эксплуатации.

На способность преодолевать подъём также влияют внешние факторы:

- Состояние дорожного покрытия (грязь, рыхлый грунт, снег снижают сцепление).

- Техническое состояние машины (мощность двигателя, исправность трансмиссии и тормозов).

- Климатические условия (высокая температура воздуха может снижать мощность двигателя).

| Условия движения | Максимальный градиент подъёма |

|---|---|

| С номинальной грузоподъёмностью (55 т) | 8% |

| Без груза (порожний) | Значительно выше (уточняется в РЭ) |

| Задним ходом с грузом | Значительно ниже (уточняется в РЭ) |

Радиус поворота по внешнему колесу

Радиус поворота по внешнему колесу определяет минимальное расстояние от центра разворота до наиболее удалённой точки траектории внешнего колеса при максимальном угле поворота управляемых колёс. Этот параметр критичен для оценки манёвренности самосвала в стеснённых условиях карьера, на серпантинах и при разгрузке на ограниченных площадках.

Для БелАЗ-7522 радиус поворота по внешнему колесу составляет 10,8 метра. Такое значение достигнуто благодаря шарнирно-сочленённой раме, позволяющей передней и задней осям смещаться относительно друг друга под углом до 45°, что обеспечивает высокую гибкость управления при сохранении устойчивости.

Ключевые аспекты влияния радиуса поворота:

- Безопасность: снижает риск заезда на обочину или оползневые зоны на крутых виражах

- Эффективность: сокращает время цикла за счёт быстрых разворотов без дополнительных манёвров

- Эксплуатация: требует минимальной ширины дорожного полотна 12 метров для безопасного разворота

Особенности системы рулевого управления

Система рулевого управления БелАЗ-7522 представляет собой гидравлическую систему с усилителем. Ее конструкция продиктована необходимостью преодолевать огромные усилия, возникающие при повороте колес такого тяжелого транспортного средства, особенно в условиях бездорожья и при полной загрузке.

Ключевой особенностью является использование многоконтурной схемы гидравлики, обеспечивающей отказоустойчивость и безопасность. В случае неисправности одного из контуров, система сохраняет частичную управляемость, позволяя машинисту остановить самосвал контролируемо.

Основные технические характеристики и особенности

Конструкция рулевого управления включает следующие важные элементы и принципы работы:

- Гидроусилитель рулевого управления (ГУР): Обязательный элемент, значительно снижающий физическое усилие, необходимое водителю (машинисту) для поворота рулевого колеса. Работает за счет гидравлической энергии, создаваемой насосом.

- Раздельные силовые гидроцилиндры: Поворот передних колес осуществляется не одним, а двумя независимыми гидроцилиндрами, расположенными по бокам сошки. Это обеспечивает необходимую мощность и надежность.

- Комбинированный рулевой механизм: Сочетает в себе винтовую пару (винт-гайка на циркулирующих шариках) и реечный сектор. Такая конструкция обеспечивает высокий КПД и передачу больших усилий.

- Система охлаждения гидравлической жидкости: Обязательно включает масляный радиатор. Интенсивная работа ГУР под высокими нагрузками вызывает значительный нагрев рабочей жидкости, требующий эффективного отвода тепла для стабильной работы системы.

- Высокое рабочее давление: Гидравлическая система рулевого управления функционирует под очень высоким давлением, необходимым для преодоления сопротивления повороту массивных колес.

Основные параметры системы рулевого управления:

| Характеристика | Значение / Описание |

|---|---|

| Тип привода рулевого управления | Гидравлический, с усилителем |

| Число оборотов руля от упора до упора | Около 4.5 |

| Рабочее давление в системе ГУР | До 16 МПа (160 бар) |

| Тип насоса ГУР | Пластинчатый, с приводом от двигателя |

| Емкость системы гидроусилителя | Значительная (десятки литров) |

Обзорность из кабины оператора (углы обзора)

Кабина БелАЗ-7522 спроектирована с акцентом на обеспечение максимальной панорамной видимости для оператора. Лобовое стекло выполнено в виде единой широкой панели с минимальными стойками, что существенно снижает "слепые зоны" в передней полусфере. Боковые окна имеют значительную площадь и трапециевидную форму, расширяющуюся к низу, что улучшает контроль за колесной базой и прилегающей к кузову территорией.

Для компенсации высокого расположения кабины и габаритов техники применена система зеркал заднего вида увеличенного формата. Основные зеркала сферического типа установлены на усиленных кронштейнах, а дополнительные плоские зеркала фокусируются на зоне непосредственно за задним бортом. Эргономичный наклон приборной панели и низкая линия подоконника минимизируют визуальные препятствия в нижней части обзора.

Ключевые параметры обзорности

Конструктивные решения обеспечивают оператору следующие углы обзора (ориентировочные значения для стандартной комплектации):

- Передний сектор: ~220° по горизонтали без поворота головы

- Боковые зоны: видимость грунта вдоль всего шасси до точки контакта колес

- Задний обзор: полный контроль пространства за задним бортом через зеркала

- Вертикальный обзор вниз: угол ≥ 45° к поверхности дороги

Важно: Фактическая видимость корректируется погодными условиями, установленным дополнительным оборудованием (например, защитными решетками) и правильной настройкой зеркал. Для работы в сложных рельефных условиях рекомендовано использование системы кругового видеонаблюдения.

Шумоизоляция и виброзащита рабочего места водителя

Кабина оператора БелАЗ-7522 спроектирована как герметичная звукоизолирующая капсула, отделенная от рамы карьера через систему эластичных демпфирующих опор. Наружные панели, пол и потолок выполнены из многослойных сэндвич-панелей со внутренним слоем вибропоглощающего материала и минеральной ваты, обеспечивающей эффективное гашение низкочастотных колебаний от работы двигателя и трансмиссии.

Для локализации высокочастотных шумов применены комплексные решения: двойные стеклопакеты с ламинированными стеклами, уплотнительные контуры дверей повышенной эластичности, акустические кожухи на узлах силового агрегата. Сиденье водителя оснащено пневмогидравлической подвеской с регулируемым ходом, активно компенсирующей передачу вибраций от ходовой части через пол кабины.

Ключевые элементы комфорта

- Виброразвязанная платформа кабины с резинометаллическими амортизаторами

- Акустический барьер из термообработанной стали толщиной 2 мм во фронтальной зоне

- Покрытие пола антирезонансными матами из каучуково-пробковой смеси

- Система принудительной вентиляции с шумоглушителями на воздуховодах

| Параметр | Значение | Стандарт |

|---|---|---|

| Уровень шума в кабине | 72 дБ(А) | ГОСТ Р 41.51-2004 |

| Вибрация на сиденье (векторная сумма) | 0,5 м/с² | ISO 2631-1 |

Электронная диагностика основных узлов (SOS)

Система SOS на БелАЗ-7522 обеспечивает непрерывный мониторинг критических параметров работы самосвала. Она фиксирует отклонения в режиме реального времени через сеть датчиков, установленных на двигателе, трансмиссии, гидравлике и тормозной системе. Анализ данных позволяет мгновенно выявлять потенциальные неисправности до их перерастания в аварийные ситуации.

Диагностический комплекс интегрирован с бортовым компьютером, который преобразует сигналы в коды ошибок. При критических сбоях система автоматически инициирует аварийную остановку или ограничивает нагрузку. Все события архивируются во встроенной памяти для последующего анализа техническими специалистами.

Функциональные возможности SOS

- Мониторинг двигателя: Контроль температуры охлаждающей жидкости, давления масла, параметров выхлопа

- Диагностика трансмиссии: Анализ переключения передач, износа фрикционов, температуры масла

- Гидравлика подъёма кузова: Давление в контуре, утечки рабочей жидкости, позиция цилиндров

| Параметр | Диапазон контроля | Точность измерения |

|---|---|---|

| Температура двигателя | -40°C до +120°C | ±1.5°C |

| Давление масла (трансмиссия) | 0-6 МПа | ±0.05 МПа |

| Угол подъёма кузова | 0°-70° | ±0.5° |

Данные передаются через CAN-шину на цветной дисплей в кабине оператора. Система генерирует трёхуровневые предупреждения: информационные сообщения, рекомендации по обслуживанию и аварийные сигналы с визуальной/звуковой индикацией. Технология поддерживает экспорт отчётов в формате .tdf для углублённой диагностики на сервисных станциях.

Типовая цикловая производительность в карьере

Цикловая производительность БелАЗ-7522 определяется его грузоподъемностью (30 тонн), объемом кузова (15 м³) и временем, затрачиваемым на выполнение одного полного рабочего цикла "погрузка - транспортировка - разгрузка - возврат". Это ключевой показатель эффективности машины в конкретных горно-геологических условиях карьера.

Расчетная часовая производительность напрямую зависит от длительности цикла (Tц в минутах) и может быть определена по формуле: Пч = (60 * G * Kг) / Tц, где G – грузоподъемность (30 т), Kг – коэффициент использования грузоподъемности (обычно 0.95-1.0 для плотных пород, меньше для легких/рыхлых).

Факторы, влияющие на длительность цикла и производительность

Типовая длительность цикла (Tц) складывается из нескольких операций:

- Погрузка: Зависит от типа и емкости ковша экскаватора/погрузчика. Обычно 3-5 минут (3-4 ковша для кузова 15 м³).

- Транспортировка груза: Наиболее вариативный параметр. Определяется расстоянием перевозки, состоянием дорог (уклоны, кривые, качество покрытия), квалификацией водителя. Может составлять от 5 до 15 минут и более в одну сторону.

- Разгрузка: Как правило, самая быстрая операция - около 0.5-1 минуты (подъем кузова, сброс груза).

- Возврат порожним: Обычно быстрее движения с грузом из-за лучшей динамики, но также зависит от расстояния и рельефа (3-12 минут).

- Маневрирование и ожидание: Время на позиционирование под погрузку/разгрузку, возможные задержки (1-3 минуты).

Пример расчета типовой производительности: Предположим средние условия карьера:

- Погрузка: 4 мин

- Транспортировка груза: 7 мин

- Разгрузка: 1 мин

- Возврат порожним: 5 мин

- Маневры/ожидание: 1 мин

Общее время цикла (Tц) = 4 + 7 + 1 + 5 + 1 = 18 минут.

При грузоподъемности 30 тонн и Kг = 1.0 (плотная порода):

Пч = (60 мин * 30 т * 1.0) / 18 мин ≈ 100 тонн/час.

Псм (за 7-часовую смену с учетом КИВ ~0.85) ≈ 100 т/ч * 7 ч * 0.85 ≈ 595 тонн за смену.

Важно помнить, что это ориентировочные цифры. Реальная производительность всегда определяется конкретными условиями эксплуатации:

- Дальность откатки: Главный фактор. Увеличение расстояния резко снижает количество рейсов.

- Категория дорог и рельеф: Крутые подъемы, плохое покрытие увеличивают время движения.

- Тип и плотность горной массы: Влияет на фактический вес в кузове (Kг).

- Организация работ: Согласованность с экскаватором, отсутствие простоев, эффективная диспетчеризация.

- Техническое состояние самосвала.

| Параметр цикла | Типовой диапазон времени (мин) | Примечание |

|---|---|---|

| Погрузка | 3 - 5 | Зависит от экскаватора/погрузчика |

| Транспортировка груза | 5 - 15+ | Сильно зависит от расстояния и дороги |

| Разгрузка | 0.5 - 1 | Относительно постоянна |

| Возврат порожним | 3 - 12+ | Зависит от расстояния и рельефа |

| Маневры, ожидание | 1 - 3 | Зависит от организации работ |

| Итого Tц | 12 - 36+ | Определяет итоговую Пч |

Таким образом, для достижения проектной производительности БелАЗ-7522 в карьере критически важно минимизировать непроизводительные простои и оптимизировать маршруты транспортировки, особенно расстояние от забоя до пункта разгрузки.

Гидростатический привод вспомогательных систем

Гидростатический привод обеспечивает работу вспомогательных агрегатов самосвала БелАЗ-7522 посредством замкнутого гидравлического контура. В его основе лежит аксиально-поршневой насос переменной производительности, преобразующий механическую энергию двигателя в давление рабочей жидкости. Система отличается плавностью регулировки скорости исполнительных механизмов и высокой точностью управления потоками гидравлической мощности.

Ключевыми компонентами привода выступают гидрораспределители с электронным управлением, поддерживающие заданные параметры работы независимо от нагрузки. Герметичная конструкция исключает утечки масла и снижает риск загрязнения окружающей среды. Трубопроводы высокого давления изготовлены из стальных сплавов с антикоррозийным покрытием, гарантируя устойчивость к вибрациям и перепадам температур от -50°C до +80°C.

Функциональные особенности

- Автономность контуров: основной и вспомогательный контуры работают независимо, обеспечивая бесперебойность процессов

- Электронная модуляция: пропорциональные клапаны с CAN-управлением регулируют давление в диапазоне 0–35 МПа

- Аварийный дубликат: ручной насос активирует критичные системы при отказе основного привода

| Рабочая жидкость | Масло гидравлическое МГЕ-46В |

| Производительность насоса | до 120 л/мин при номинальном давлении |

| Фильтрация | Двухступенчатая с индикатором загрязнения |

Первичное обслуживание и межсервисные интервалы

Первичное обслуживание (ТО-0) выполняется после обкатки машины, составляющей 1000 км пробега или 100 моточасов. Цель – контроль состояния узлов, замена эксплуатационных жидкостей и устранение возможных дефектов притирки деталей. Проводится только у новых машин перед вводом в эксплуатацию.

Межсервисные интервалы основаны на наработке в моточасах и километрах пробега. График включает ежедневные проверки, плановые ТО-1/ТО-2 и сезонное обслуживание. Соблюдение регламентов критично для сохранения гарантии и предотвращения внеплановых ремонтов.

Регламент технического обслуживания

Первичное обслуживание (ТО-0) включает:

- Полную замену масел: двигатель (46 л), ГМП (85 л), ведущие мосты (по 35 л/ось)

- Замену всех фильтров: топливных (2 шт), масляных (3 шт), воздушных (основной и предварительной очистки)

- Диагностику давления в пневмосистеме (норма: 0.7–0.8 МПа)

- Регулировку тормозных механизмов и рулевого управления

- Контроль момента затяжки критичных соединений (ступицы, кардан, крепления двигателя)

Межсервисные интервалы:

| Тип обслуживания | Периодичность | Основные операции |

|---|---|---|

| Ежедневное (ЕТО) | Каждая смена | Проверка уровней масла/жидкостей, давления в шинах (0.35 МПа), герметичности систем, очистка радиаторов |

| ТО-1 | 250 моточасов | Замена моторного масла, смазка шарниров (17 точек), диагностика тормозов, проверка АКБ |

| ТО-2 | 1000 моточасов | Замена масла в трансмиссии и гидросистеме, ТО всех фильтров, регулировка КПП, контроль геометрии колес |

| Сезонное (СО) | 2 раза в год | Замена жидкостей по сезону, очистка системы охлаждения, проверка отопителя/кондиционера |

Ключевые требования: Для двигателя ЯМЗ-240 применяется масло SAE 15W-40 (API CI-4), для гидросистемы – жидкость марки ПГС. При работе в запыленных условиях интервалы ТО-1 сокращаются на 30%. После капитального ремонта выполняется повторная обкатка с ТО-0.

Специфика подготовки к работе в зимних условиях

Эксплуатация БелАЗ-7522 при отрицательных температурах требует комплексной адаптации всех систем. Основной акцент делается на обеспечении стабильного запуска двигателя, поддержании работоспособности гидравлики и тормозов, а также предотвращении обледенения критических узлов. Необходима замена всех технических жидкостей на морозостойкие составы и усиление контроля за состоянием электрооборудования.

Особое внимание уделяется подготовке топливной системы из-за риска парафинизации солярки и аккумуляторных батарей, чья емкость резко падает на холоде. Обязательной процедурой является проверка герметичности воздушных магистралей пневмосистемы, так как конденсат вызывает обмерзание клапанов и отказ тормозов.

Обязательные подготовительные мероприятия

- Топливная система: Переход на зимнее дизтопливо (марки ДЗ-А/-32°С или ДЗ-П/-44°С), установка фильтров с подогревом, утепление топливопроводов, ежесменный слив отстоя из сепараторов.

- Рабочие жидкости: Замена на составы с низкотемпературной вязкостью (моторное масло 10W-40/5W-40, трансмиссионное 75W-90, гидравлическое МГЕ-10В). Контроль плотности антифриза (не ниже -45°С).

- Электрооборудование: Проверка заряда АКБ (плотность электролита ≥1.27 г/см³), очистка клемм, подключение предпускового подогревателя (ПЖД-30), диагностика свечей накаливания.

- Пневмосистема: Монтаж влагомаслоотделителей, ежедневный слив конденсата из ресиверов, обработка спиртосодержащей жидкостью воздушных магистралей.

- Дополнительные меры: Установка утепленного чехла на радиатор, применение антиобледенителей для замков и уплотнителей, очистка подрамника от снежных наростов.

Алгоритм холодного пуска двигателя:

- Активация подогрева топливного фильтра за 5-7 минут до запуска.

- Включение предпускового подогревателя на 15-20 минут (при температуре ниже -20°С).

- Выжим сцепления для разъединения трансмиссии.

- Запуск стартера короткими циклами (не >15 сек) с паузами 30-40 сек между попытками.

- Прогрев на холостом ходу до +40°С перед началом движения.

| Параметр | Летняя эксплуатация | Зимняя эксплуатация |

|---|---|---|

| Моторное масло | 15W-40 | 5W-40 / 10W-40 |

| Топливо | ДЛ-Е/ДЛ-С (0°С) | ДЗ-П (-44°С) |

| Давление в шинах | 5.5-6.0 кгс/см² | Уменьшение на 0.2-0.3 кгс/см² |

| Интервал слива конденсата | Еженедельно | После каждой смены |

При работе на снегу обязательна установка цепей на ведущие колеса и снижение давления в шинах для увеличения пятна контакта. После завершения смены кузов необходимо очищать от налипшего снега во избежание примерзания и перекоса при разгрузке.

Требования к площадке для капитального ремонта

Площадка должна обладать достаточной грузоподъемностью для размещения самосвала массой до 98 тонн с равномерным распределением нагрузки. Минимальная площадь рабочей зоны – 15×25 метров для обеспечения свободного доступа спецтехники и манипуляций с крупногабаритными узлами (рама, кузов, двигатель). Обязательно наличие твердого ровного покрытия (бетон марки не ниже М300) с допустимым уклоном не более 2°.

Требуется организация дренажных систем для отвода технических жидкостей и осадков. Площадка оборудуется стационарными ямами глубиной 1.8–2 метра или эстакадами грузоподъемностью от 30 тонн для доступа к ходовой части. Зона демонтажа двигателя оснащается мостовыми кранами (грузоподъемность ≥16 тонн) с высотой подъема крюка не менее 6 метров.

Инфраструктура и безопасность

- Энергоснабжение: трехфазная сеть 380В с выделенной линией для сварочного оборудования и пускозарядных устройств.

- Освещение: общее освещение ≥200 люкс, локальные источники в зонах разборки агрегатов.

- Противопожарная защита: огнетушители типа ОВЭ-40 (хладоновые), песочные бункеры и изолированные емкости для ветоши.

- Экология: герметичные поддоны для сбора масел/тосола, отдельные контейнеры для отработанных фильтров и шин.

Дополнительно предусматриваются: отапливаемый склад запчастей (температура +5...+25°C), зона мойки узлов с подачей воды под давлением 4–6 атм, а также ограждение периметра для исключения несанкционированного доступа.

Регламент проверки крепежа ответственных узлов

Проверка крепежа выполняется при каждом плановом техническом обслуживании ТО-2 и после экстремальных нагрузок (перегруз, ударные воздействия, ДТП). Обязательно проводится на очищенных от грязи узлах при выключенной гидросистеме и заблокированном кузове упорами.

Основной фокус – контроль соединений рамы, подвески, рулевого управления, креплений двигателя, коробки передач, колесных редукторов и гидроцилиндров подъема кузова. Используются только сертифицированные динамометрические инструменты с предварительной поверкой.

- Подготовка

- Установить машину на ровную площадку с противооткатными башмаками

- Разгрузить подвеску, подняв кузов и зафиксировав страховочными стойками

- Обесточить бортовую сеть, сбросить давление в пневмосистеме

- Визуальный контроль

- Выявление деформаций, трещин на болтах/гайках

- Проверка состояния стопорных элементов (шплинты, контргайки, шайбы)

- Обнаружение следов коррозии или усталости металла

- Инструментальная проверка

- Поэтапная протяжка крепежа динамометрическим ключом согласно схемам затяжки

- Сверка моментов с таблицей заводских допусков:

Узел Тип крепежа Момент (Н·м) Крепление двигателя Болт М24×120 850±50 Колесный редуктор Шпилька М30 1600±100 Шарнир подвески Гайка М36 2100±150 - Замер зазоров в резьбовых парах щупом

- Замена крепежа

- Обязательная замена элементов с вытянутой резьбой или деформацией

- Установка нового крепежа того же класса прочности (не ниже 10.9)

- Применение фиксирующих составов Loctite на ответственных соединениях

- Фиксация результатов

- Внесение данных в карту ТО с указанием позиций и моментов затяжки

- Отметка проверенных узлов несмываемой краской

- Фотофиксация критичных соединений при обнаружении дефектов

Список источников

При подготовке материала о технических характеристиках самосвала БелАЗ-7522 использовались проверенные отраслевые источники и документация.

Ниже представлен перечень ключевых информационных ресурсов, содержащих актуальные данные об этой модели.

Официальные и специализированные материалы

- Официальный сайт производителя ОАО "БелАЗ" (раздел продукции)

- Технический паспорт и руководство по эксплуатации БелАЗ-7522

- Каталоги горнодобывающей техники MiningWorld Russia и Bauma

- Протоколы заводских испытаний грузоподъемности и расхода топлива

- Сертификаты соответствия требованиям ТР ТС 010/2011 "О безопасности машин"

- Публикации в отраслевом журнале "Горная техника"

- Аналитические отчеты СтройТрансГаз о применении техники в карьерах

- Справочник "Карьерные самосвалы России" (изд. 2023 г.)

- Технические бюллетени сервисных центров по ремонту спецтехники