Безупречный кузов своими силами

Статья обновлена: 01.03.2026

Повреждения кузова неизбежны в процессе эксплуатации автомобиля: вмятины от града, царапины от веток, следы коррозии или последствия неаккуратной парковки.

Многие автовладельцы считают такие дефекты поводом для дорогостоящего визита в сервис, но большинство распространённых проблем реально устранить самостоятельно.

Грамотный кузовной ремонт своими руками требует понимания технологии, правильного подбора материалов и инструментов, а также терпения и аккуратности на каждом этапе работ.

Арсенал инструментов: что потребуется для кузовных работ

Качественный кузовной ремонт требует специализированных инструментов, без которых невозможно добиться точной геометрии и идеальной поверхности. Отсутствие даже одного ключевого элемента может привести к дефектам, которые проявятся после покраски или в процессе эксплуатации автомобиля.

Подготовка инструментария должна быть тщательной и продуманной: от базовых ручных приспособлений до профессионального оборудования. Каждый этап работ – демонтаж, рихтовка, сварка, шпатлевание, покраска – требует своего набора инструментов для гарантированного результата.

Основные категории инструментов

Ручной инструмент для демонтажа и монтажа:

- Наборы гаечных ключей и головок

- Торцевые ключи с трещоткой

- Кузовные отвертки и фомки

- Съемники стопорных колец и подшипников

- Молотки с мягкими и твердыми насадками

Оборудование для правки геометрии:

- Споттер с обратным молотком и присосками

- Гидравлическая растяжка с цепями

- Набор рихтовочных ложек и поддержек

- Пневмозубик для локальной правки

Инструменты для обработки металла:

| Резка | Болгарка, ножницы по металлу, высечные ножницы |

| Сварка | Полуавтомат MIG/MAG, защитная маска-хамелеон |

| Зачистка | Пневматическая шлифмашина, зачистные круги |

Подготовка поверхности и покраска:

- Орбитальная шлифмашина с набором абразивов P80-P2000

- Пылесос с сепаратором для шлифовальной пыли

- Краскопульт HVLP с манометром

- Малярный пистолет для грунта и лака

- Термофен для снятия старой краски

Контрольно-измерительные приспособления:

- Линейные и диагональные мерные линейки

- Цифровой толщиномер ЛКП

- Угловые шаблоны и контрольные рейки

- Маркеры и мелки для разметки

Оценка повреждений: как точно определить объем ремонта

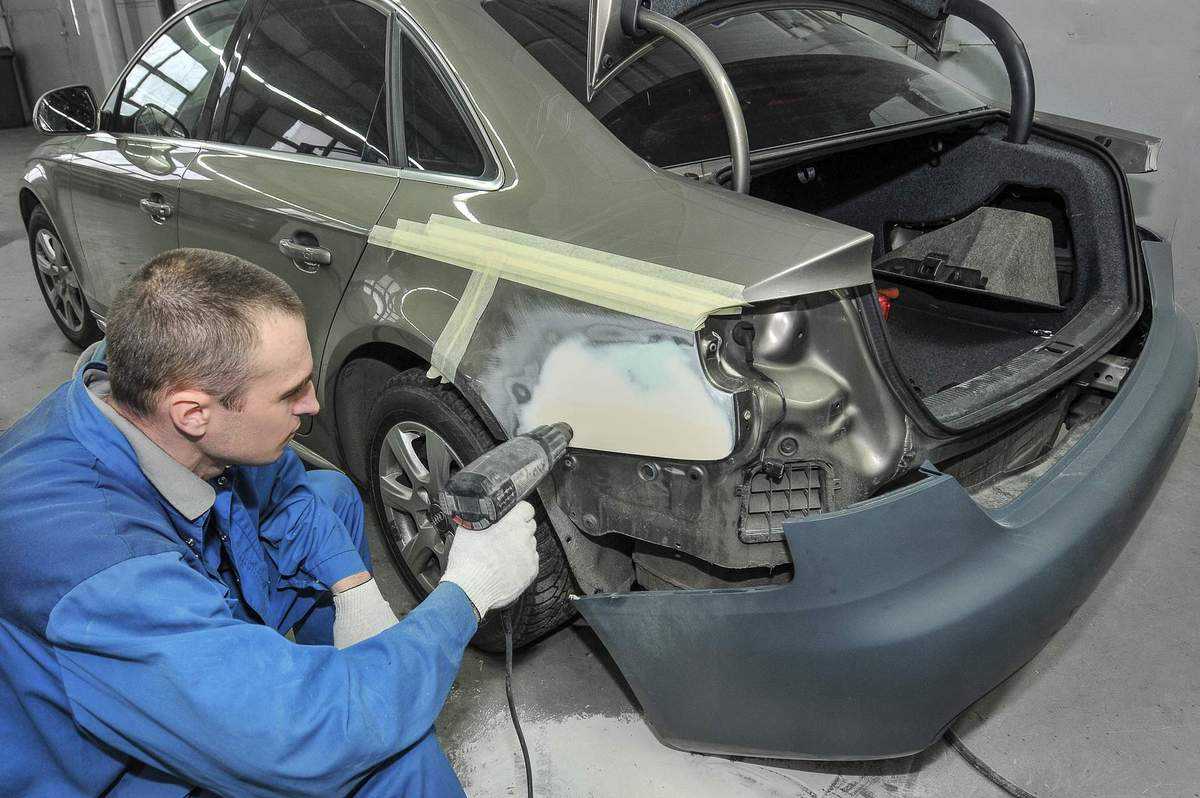

Тщательный осмотр начинается с определения зоны прямого контакта и оценки распространения деформации по кузову. Проверьте состояние лакокрасочного покрытия (сколы, трещины, отслоения), геометрию зазоров между панелями (двери, капот, крышка багажника) и видимые вмятины, прогибы или складки металла. Используйте яркое освещение и рассматривайте повреждения под разными углами для выявления даже незначительных дефектов.

Обратите внимание на скрытые элементы: осмотрите колесные арки, пороги, усилители бамперов и внутренние полости через технологические отверстия. Проверьте работу фар, светотехники, замков и стеклоподъемников, так как деформация может повлиять на их функциональность. Исключите повреждения элементов безопасности (лонжероны, стаканы амортизаторов) – их серьезная деформация часто требует профессионального вмешательства.

Ключевые этапы диагностики

- Замер геометрии кузова: Сравните контрольные точки (проушины крепления подвески, монтажные отверстия) с данными производителя. Используйте рулетку, штангенциркуль или рейку, особое внимание уделяя симметричным точкам.

- Определение типа деформации: Распознайте характер повреждения (растяжение, сжатие, перекос) для выбора правильной методики правки. Складки металла указывают на зоны высокого напряжения.

- Поиск вторичных повреждений: Удар в крыло может вызвать перекос дверного проема или смещение фары. Проследите цепочку деформации по силовым линиям кузова.

- Оценка коррозионных рисков: Обнаруженные участки с нарушенным ЛКП, особенно в местах стыков или рельефа панели, потребуют дополнительной антикоррозионной обработки после ремонта.

Важно: Фиксируйте все обнаруженные дефекты (фото, видео, записи замеров). Это поможет не только спланировать работы, но и отслеживать прогресс. Сомневаетесь в целостности силовой структуры – используйте стапель или обратитесь к специалистам для точной компьютерной диагностики геометрии.

| Тип повреждения | Сложность ремонта | Необходимые инструменты/материалы |

|---|---|---|

| Небольшие вмятины (без ЛКП) | Низкая | Пневмопистолет/вакуумный съемник, молотки с поликой, обратный молоток |

| Глубокие царапины до металла | Средняя | Шлифмашина, грунт, шпатлевка, краска, ЛКМ |

| Деформация с острыми складками | Высокая | Споттер, стапель, карточные рихтовочные ложки, нагрев (с осторожностью) |

| Перекос проемов/силовых элементов | Очень высокая | Стапель с измерительной системой, гидравлическое оборудование |

Выправление вмятин с помощью PDR-инструментов

Технология PDR (Paintless Dent Repair) позволяет устранять вмятины без покраски за счёт аккуратного выталкивания деформированного металла изнутри кузова. Для работы потребуется набор специальных рычагов, крюков и адаптеров разной длины и формы, а также осветительные приборы для точного контроля рельефа поверхности.

Ключевое условие применения PDR – сохранение целостности лакокрасочного покрытия. Метод эффективен для мелких и средних вмятин без острых заломов, например, от града или несильных ударов дверью соседнего автомобиля.

Технология выполнения работ

Основные этапы выправления:

- Демонтаж элементов салона (обшивки, уплотнителей) для доступа к обратной стороне панели.

- Фиксация PDR-инструмента на стапеле или специальной подставке для создания опорной точки.

- Поэтапное продавливание деформации от периферии к центру с контролем отражения света.

- Ювелирная коррекция микронеровностей гладильными стержнями (tapping rods).

Типы инструментов и их назначение:

| Тянущие присоски | Предварительное вытягивание глубоких вмятин |

| L-образные крюки | Работа в узких полостях за усилителями |

| Прямые рычаги | Коррекция центральных участков |

| LED-лампы | Выявление малейших отклонений рельефа |

Критические ошибки новичков:

- Чрезмерное давление, приводящее к растяжению металла

- Использование неподходящего профиля наконечника

- Пренебрежение термоконтролем ЛКП при работе зимой

Зачистка ржавчины до чистого металла

Тщательная зачистка коррозии до абсолютно чистого металлического основания – обязательное условие долговечного ремонта. Неполное удаление ржавчины приводит к её повторному распространению под слоем шпаклёвки и краски уже через несколько месяцев. Работа требует терпения и аккуратности, но экономит значительные средства по сравнению с профессиональным ремонтом.

Главная задача – полностью устранить очаги коррозии, включая скрытые микропоры и переходные зоны. Обрабатываемая поверхность должна приобрести равномерный металлический блеск без рыжих пятен, окалины или следов краски. Контролируйте чистоту металла тактильно (гладкость) и визуально при ярком боковом освещении.

Методы удаления ржавчины

Выбор способа зависит от площади поражения, толщины металла и доступности участка:

- Механическая обработка (оптимальна для локальных очагов):

- Шлифовальные круги: лепестковые (для плоскостей), зачистные (абразивно-полимерные, для сложного рельефа)

- Жёсткие корщетки (стальные или латунные) на дрель/болгарку – для труднодоступных зон

- Ручная зачистка: абразивная бумага (P80-P180), скребки, шлифовальные блоки – финишная обработка кромок

- Химические преобразователи (вспомогательная мера):

- Наносятся на рыхлую ржавчину перед механической очисткой

- Требуют смыва водой и обязательной просушки

- Пескоструйная обработка (для глубокой коррозии или больших площадей):

- Обеспечивает идеальную чистоту в порах металла

- Требует спецоборудования и защиты смежных деталей

Критерии качественной зачистки

| Параметр | Признак качества | Ошибка |

|---|---|---|

| Цвет поверхности | Однородный металлический серый/белый блеск | Рыжие пятна, тёмные точки |

| Тактильные ощущения | Абсолютно гладкая поверхность | Шероховатости, "раковины", бугорки |

| Кромки перехода | Плавный уступ к неповреждённой краске (фаска) | Резкий обрыв краски, "ступенька" |

После зачистки немедленно нанесите антикоррозионный грунт (эпоксидный или кислотный) на всю оголённую поверхность. Контакт чистого металла с воздухом более 20-30 минут провоцирует "моментальную" коррозию, сводящую работу на нет. Избегайте прикосновения руками к обезжиренному металлу перед грунтованием.

Работа со шпатлевкой: нанесение и выравнивание слоев

Перед нанесением шпатлевки тщательно очистите металл от пыли, обезжирьте поверхность и загрунтуйте голые участки антикоррозийным составом. Убедитесь, что зона ремонта сухая, а температура окружающей среды соответствует рекомендациям производителя (обычно +15...+25°C).

Приготовьте смесь строго по инструкции: отмеряйте отвердитель и основу в указанных пропорциях. Используйте чистый шпатель из нержавеющей стали для смешивания компонентов на ровной поверхности до однородности без комков. Работайте быстро – жизнеспособность состава ограничена 5-15 минутами.

Технология нанесения

Наносите первый слой шпатлевки с усилием, вдавливая массу в неровности. Держите шпатель под углом 30-45° к поверхности:

- Стартовые составы – толстым слоем (до 5 мм) для грубого выравнивания глубоких дефектов

- Финишные шпатлевки – тонким слоем (1-2 мм) поверх стартовых для устранения мелких пор и царапин

После полимеризации (время указано на упаковке) обработайте слой абразивом P80-P120. Удалите пыль, нанесите второй слой с перехлестом на предыдущий на 2-3 см. Для контроля толщины используйте магнитный толщиномер:

| Тип шпатлевки | Макс. толщина слоя | Рекомендуемый абразив |

|---|---|---|

| Стартовая | 5 мм | P80-P120 |

| Финишная | 3 мм | P180-P240 |

Выравнивайте каждый слой движениями шпателя перпендикулярно предыдущему нанесению. Проверяйте плоскость правилом или ладонью – выступающие участки стесывайте абразивом после полного высыхания. Финишное шлифование проводите в три этапа:

- Обработка бруском с сеткой P240 для устранения рисок

- Шлифовка орбитальной машинкой P320-P400

- Мокрое шлифование под грунт абразивом P500-P600

Не допускайте пересушки слоев – это приводит к образованию пор. При обнаружении раковин или неровностей после шлифовки нанесите дополнительный выравнивающий слок финишной шпатлевки толщиной не более 1 мм.

Техника грунтования: подготовка под покраску

После тщательной шлифовки поверхности удалите все частицы пыли с помощью антистатической салфетки и обезжирьте металл специальным составом. Контролируйте влажность в помещении (оптимально 50-65%) и температуру (18-25°C) – нарушения приведут к дефектам слоя.

Наносите грунт-наполнитель в 2-3 тонких слоя с межслойной сушкой 5-7 минут, держа распылитель перпендикулярно поверхности на расстоянии 20-30 см. Используйте перекрестное нанесение: первый слой – горизонтально, второй – вертикально для равномерного покрытия без пропусков.

Ключевые этапы после нанесения

Выдержите полное время полимеризации согласно инструкции производителя (обычно 30-90 минут). Для проверки готовности проведите тест:

- Пальцем – не должно оставаться отпечатка

- Ногтем – отсутствие царапин при легком нажатии

Обязательно обработайте грунт абразивами перед покраской:

- Стартовое шлифование P400-P500 для устранения шагрени

- Финишная обработка P800-P1000 для матовости

- Снятие пыли липкой салфеткой-антистатиком

| Тип дефекта | Причина | Решение |

| Кратеры | Загрязнение поверхности | Перешлифовка + повторное нанесение |

| Подтеки | Избыток материала | Счистка потёка + локальная шлифовка |

| Пористость | Высокая влажность | Сушка + шлифовка до устранения |

Используйте только совместимые материалы одного производителя – различия в химическом составе компонентов провоцируют отслоения. Наносите финишную краску не позднее 24 часов после грунтования во избежание адгезионных проблем.

Выбор автомобильной краски и смешивание цвета

Правильный выбор краски определяет долговечность и эстетику ремонта. Основные типы: акриловые (быстро сохнут, универсальны), алкидные (устойчивы к агрессивным средам) и двухкомпонентные (максимальная прочность). Ключевые критерии: совместимость с грунтом, устойчивость к УФ-лучам и температурным перепадам. Ориентируйтесь на проверенных производителей (Mobihel, Standox, Duxone) и изучайте технические карты продуктов.

Смешивание цвета – критический этап, так как даже оригинальный код от производителя может не совпадать из-за выгорания ЛКП или особенностей партии краски. Требует использования колеровочных карт, точных весов (до 0,1 г) и базовых компонентов от одного бренда. Обязательно тестируйте смесь на незаметном участке или тестовой панели перед нанесением.

Технология смешивания

- Подготовка материалов: базовая краска, отвердитель, растворитель, колеровочные пасты, мерные стаканы.

- Расчёт пропорций: используйте рецепт из колеровочной программы (например, ColorMatic) или базы производителя.

- Дозирование: добавляйте пасты по весу строго по расчёту, перемешивая после каждого компонента.

- Корректировка: при несовпадении оттенка вводите корректирующие пасты микродозами (синяя/чёрная – для темноты, белая/жёлтая – для светлоты).

- Финишное смешивание: добавьте отвердитель и растворитель в указанных пропорциях, фильтруйте состав перед заправкой в краскопульт.

| Ошибка | Последствие | Решение |

|---|---|---|

| Неточное взвешивание | Конфликт оттенков на деталях | Используйте электронные весы |

| Игнорирование теста | Видимые границы ремонта | Проверяйте цвет на тестовой пластине |

| Смешение разных брендов | Расслоение, комки | Применяйте материалы одной линейки |

Важно: Работайте при дневном свете или под специализированными лампами (5000K), так как искусственное освещение искажает восприятие цвета. Для сложных оттенков (перламутр, хамелеон) доверьте смешивание профессионалам с спектрофотометром.

Покраска: технология распыления без подтеков

Ключ к отсутствию подтеков – строгое соблюдение дистанции и угла распыления. Держите краскопульт перпендикулярно поверхности на расстоянии 15-20 см, перемещая его параллельно плоскости со скоростью 0,5-1 м/сек. Контролируйте перекрытие полос: каждый новый проход должен захватывать 30-50% предыдущего слоя.

Настройте оборудование перед работой: отрегулируйте давление (обычно 2-3 атм для HVLP), форму факела (вертикальную для горизонтальных поверхностей, горизонтальную – для вертикальных) и подачу материала. Проверьте параметры пробным напылением на картон или тестовую панель.

Технологические этапы нанесения

Наносите краску в 3 слоя с обязательной выдержкой между ними:

- Адгезионный – тонкий "туман" с покрытием 30-40% площади

- Основной – плотное покрытие без пропусков (70-80% укрывистости)

- Финишный – легкое распыление для выравнивания глянца

| Параметр | Значение | Последствия нарушения |

|---|---|---|

| Вязкость ЛКМ | 18-22 сек (по DIN4) | Подтеки при завышении, "апельсиновая корка" при занижении |

| Температура в зоне | 20-25°C | Преждевременное высыхание или медленное стекание |

Избегайте типичных ошибок: остановка движения краскопульта на детали, наклон сопла, чрезмерное наслаивание в углах. Для сложных зон (ребра, стыки) уменьшайте подачу материала поворотом регулятора на 25-30%.

Признаки правильного нанесения:

- Равномерный глянец без матовых пятен

- Отсутствие шагрени при косом освещении

- Плавные переходы на краях обрабатываемой зоны

Нанесение лака и полировка финишного слоя

Тщательно обезжирьте поверхность антисиликоном и очистите ее липкой салфеткой, уделяя особое внимание краям и труднодоступным местам. Подготовьте лак согласно инструкции производителя, соблюдая пропорции компонентов и время жизнеспособности смеси. Проверьте вязкость материала вискозиметром – оптимальный показатель 18-20 секунд для распыления при температуре 20-25°C.

Наносите лак в 2-3 тонких слоя с межслойной выдержкой 5-10 минут методом "мокрый по мокрому". Держите краскопульт перпендикулярно поверхности на расстоянии 15-20 см, перемещая его плавными перекрывающими движениями. Первый слой делайте полупрозрачным ("туман"), второй – полноценным, третий (при необходимости) – финишным с легким глянцем. Избегайте подтеков и шагрени.

Технология полировки после отверждения

Перед полировкой выдержите лак минимум 24-48 часов (точное время смотрите в техкарте материала). Оцените дефекты: апельсиновую корку убирайте абразивом Р1500-Р2000, пылинки и кратеры – Р2500-Р3000. Всегда используйте воду и полировальную губку для смачивания поверхности.

- Грубая обработка:

- Влажная шлифовка кругами Р1000-Р1500 для устранения подтеков

- Переход на Р2000 для выравнивания шагрени

- Контроль плоскости шпателем-правилом

- Финишная полировка:

- Обработка пастой Р3000 губчатой насадкой

- Нанесение восстанавливающего воска круговыми движениями

- Финишный глянец войлочным кругом на малых оборотах

| Материал | Скорость вращения | Давление |

|---|---|---|

| Абразив Р1500-Р2000 | 1200-1500 об/мин | Умеренное |

| Полироль средняя абразивность | 1800-2000 об/мин | Легкое |

| Финишная паста | 900-1100 об/мин | Минимальное |

Критические ошибки: полировка неотвержденного лака (оставляет "затертости"), перегрев поверхности (пожелтение акрила), использование агрессивных составов на тонких кромках (протирание до грунта). Для контроля глянца используйте тестовую лампу-переноску под острым углом – блик должен быть непрерывным без волн и матовых пятен.

После полировки нанесите керамическое покрытие или антистатический состав для защиты поверхности. Обязательно мойте полировальные круги после каждого этапа специальным очистителем – остатки абразива создают глубокие царапины. Финишную оценку проводите только при дневном свете.

Контроль качества: проверка на отсутствие дефектов

После завершения шпаклевки и шлифовки тщательно очистите поверхность от пыли обезжиривателем. Осмотрите ремонтную зону под разными углами освещения: используйте яркую лампу или фонарь, перемещая источник света параллельно поверхности. Дефекты проявятся тенями – впадины дадут удлиненные тени, а выпуклости подсветятся по краям.

Проведите ладонью по отремонтированному участку: пальцы чувствительны к микронеровностям, которые не видны глазу. Уделите особое внимание стыкам с заводским лакокрасочным покрытием – переход должен быть абсолютно плавным без ступенек или провалов.

Ключевые этапы проверки

- Контроль геометрии: Сравните зазоры дверей, капота и багажника с неповреждёнными сторонами автомобиля с помощью штангенциркуля.

- Проверка на "просвечивание": Нанесите смываемый грунт-контроль или разведённую акварель на шпаклёвку – после шлифовки цвет останется только в углублениях.

- Тест на адгезию: Надрежьте крест-накрест покрытие малярным ножом, наклейте скотч и резко оторвите – отслоившиеся фрагменты укажут на плохую подготовку металла.

Таблица типичных дефектов и их устранение

| Дефект | Причина | Решение |

| Кратеры (рыбий глаз) | Загрязнение поверхности силиконами или маслом | Повторное обезжиривание + обработка антисиликоном |

| Шлифовальные риски | Использование слишком грубого абразива | Поэтапная шлифовка с переходом на P800-P1200 |

| Пористость | Неравномерное нанесение шпаклёвки/грунта | Локальное шлифование с последующей перегрунтовкой |

Обязательно проверьте работу подвижных элементов (дверей, замков) до покраски – регулировка петель после нанесения ЛКП повредит покрытие. При выявлении дефектов отметьте проблемные зоны маркером или малярной лентой для точной доработки. Помните: качественная подготовка на 90% определяет итоговый результат.

Список источников

При подготовке материалов по самостоятельному кузовному ремонту использовались проверенные технические ресурсы, руководства производителей и практические пособия. Основное внимание уделялось источникам с пошаговыми инструкциями и детальными разъяснениями технологических процессов.

Ниже представлен перечень ключевых материалов, содержащих информацию о методах восстановления геометрии кузова, работе с повреждениями разной сложности и особенностях современных материалов. Все источники доступны в печатном или цифровом формате без обязательной онлайн-привязки.

Рекомендуемая литература и ресурсы

- Профессиональные руководства по ремонту кузовов от ведущих производителей автохимии: 3M, PPG, Loctite

- Технические стандарты Ремонт кузовов легковых автомобилей (издательство "За рулём")

- Практическое пособие "Автомобильный кузов: ремонт и антикоррозийная защита" В.И. Навроцкого

- Сборник технологических карт "Типовые операции кузовного ремонта" (НИИ Автопрома)

- Журнальные публикации серии "Сделай сам" в специализированных изданиях: "Авторевю", "За рулём", "Автомеханик"

- Отраслевые нормативы ГОСТ Р 51709-2001 по контролю качества кузовных работ

- Видеоархивы мастер-классов сертифицированных специалистов I-CAR