Бортовая передача Т-34 - конструкция после модернизации

Статья обновлена: 01.03.2026

Бортовая передача танка Т-34 играла ключевую роль в трансмиссии машины.

Её улучшенная конструкция значительно повысила надёжность и живучесть танка в экстремальных условиях эксплуатации.

Устройство механизма обеспечивало эффективное преобразование крутящего момента и передачу мощности на ведущие колёса.

Роль бортовой передачи в системе движения Т-34

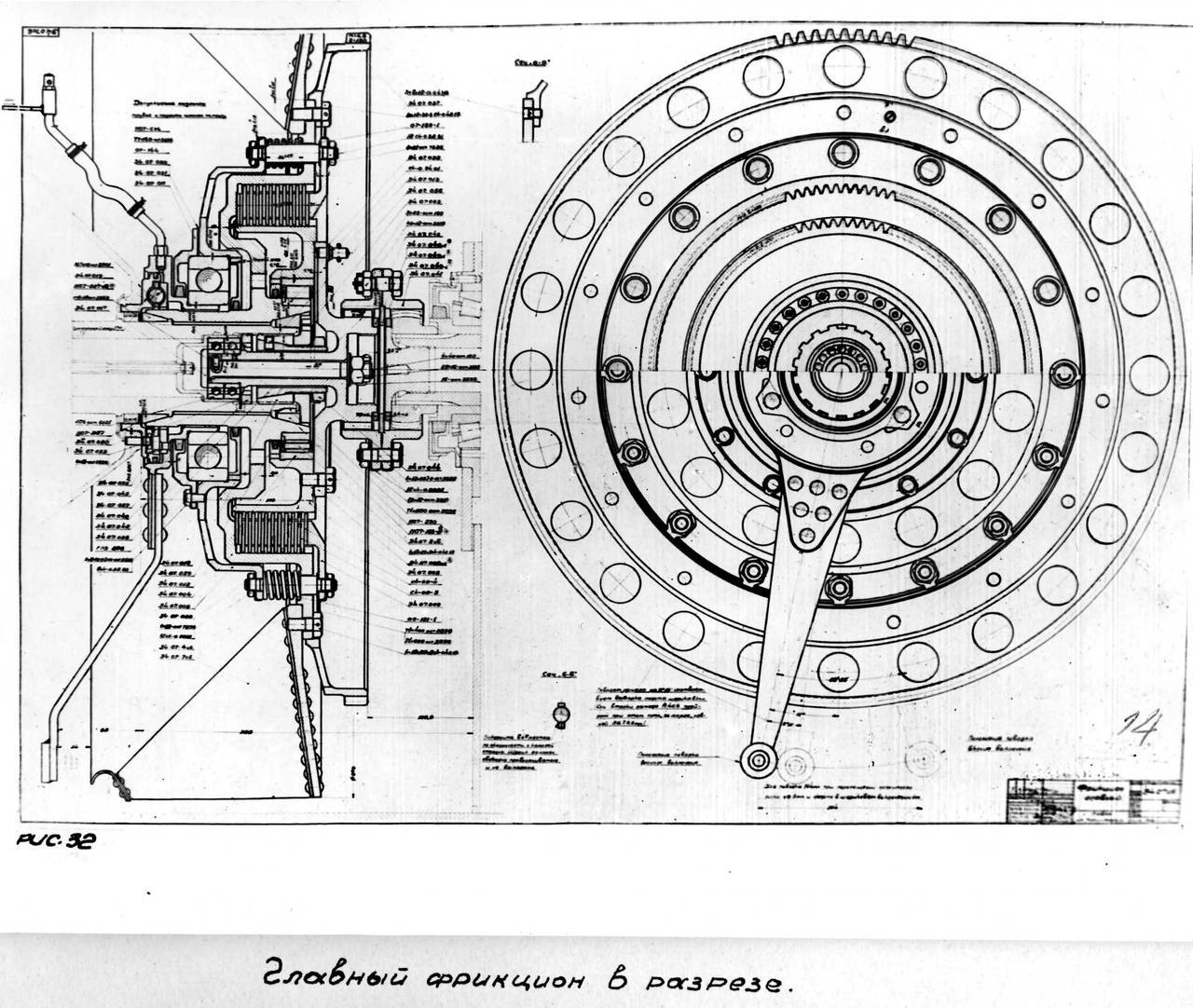

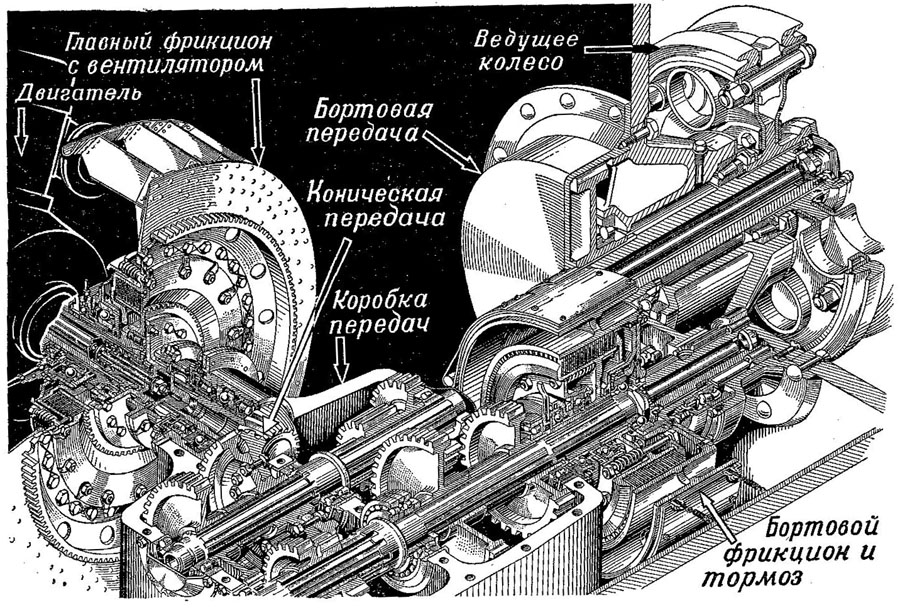

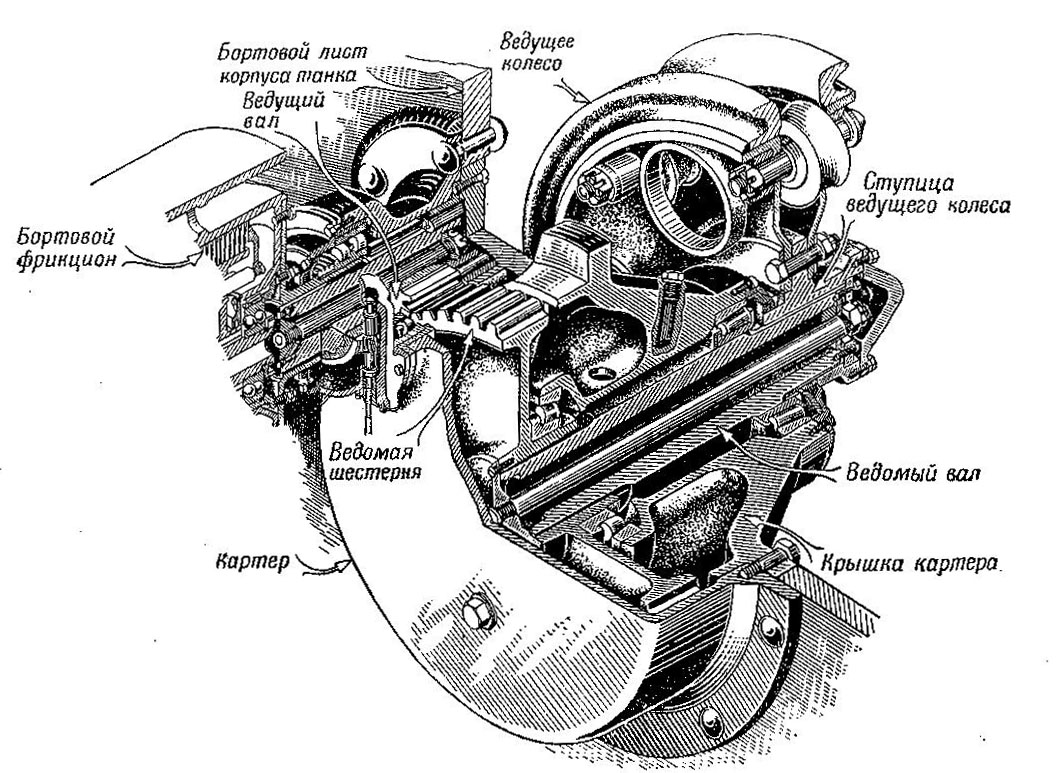

Бортовая передача является заключительным и критически важным звеном в трансмиссии танка Т-34. Её основная функция заключается в передаче крутящего момента от главного фрикциона и коробки передач непосредственно к ведущим колесам гусеничного движителя. Будучи планетарным редуктором, она значительно увеличивает передаваемый вращающий момент и пропорционально снижает частоту вращения, поступающую от бортового фрикциона. Это преобразование необходимо для эффективного сцепления гусениц с грунтом и преодоления значительного сопротивления движению тяжелой машины.

Конструктивно бортовые передачи (по одной на каждый борт) расположены в броневых картерах по краям корпуса, вне основного обитаемого отделения, что способствует улучшению защищенности экипажа и внутренних агрегатов. Их вынесенное положение напрямую влияет на величину клиренса (дорожного просвета) танка. Улучшенная конструкция поздних Т-34, с более компактными и надежными передачами, позволила сохранить высокий клиренс, обеспечивающий танку выдающуюся проходимость через препятствия и на сложном рельефе, что являлось ключевым тактическим преимуществом.

Ключевые особенности и функции

Бортовая передача выполняет несколько неразрывно связанных функций:

- Трансформация крутящего момента: Обеспечивает необходимое увеличение тягового усилия на ведущих колесах за счет снижения оборотов (передаточное число ~6.5:1).

- Передача усилия на движитель: Соединяет трансмиссию с ведущими колесами гусениц через торсионные валы.

- Обеспечение высокого клиренса: Расположение редуктора над осью ведущего колеса позволило поднять корпус танка над землей (клиренс ~500 мм).

- Защита механизмов: Броневой картер предохраняет уязвимые шестерни редуктора от осколков, пуль и мелких повреждений.

- Распределение нагрузки: Каждая передача работает независимо на свой борт, что важно для поворота танка за счет разницы скоростей гусениц.

Эволюция конструкции бортовой передачи Т-34:

| Параметр | Ранние модели (до ~1942) | Улучшенная конструкция (с ~1942) |

|---|---|---|

| Тип редуктора | Однорядный планетарный | Двухрядный планетарный (соосный) |

| Надежность | Частые поломки зубьев | Повышенная прочность и ресурс |

| Габариты/Масса | Более громоздкая | Более компактная |

| Технологичность | Сложнее в производстве | Упрощена для массового выпуска |

Эволюция конструкции: от ранних моделей к "улучшенке"

Первые серийные Т-34 оснащались бортовыми передачами с литыми чугунными картерами и прямозубыми шестернями. Эта конструкция отличалась недостаточной прочностью: картеры часто трескались при нагрузках, а зубья шестерён быстро скалывались или изнашивались из-за ударных нагрузок и перекосов. Проблемы усугублялись несовершенством уплотнений, приводящим к утечкам масла и попаданию абразивной грязи в зацепление.

Переход к "улучшенной" бортовой передаче стал результатом анализа боевого опыта. Ключевым изменением стало внедрение картера, отлитого из высокопрочной стали вместо чугуна. Это резко повысило жёсткость корпуса и устойчивость к деформациям при ударах и вибрации. Параллельно были усилены крепёжные элементы и изменена конструкция фланцев для более надёжного монтажа.

Особенности устройства "улучшенной" конструкции

- Шестерни с косыми зубьями: Замена прямозубых шестерён на косозубые обеспечила плавное зацепление, снизив ударные нагрузки и шум. Это увеличило ресурс пар трения в 1,5-2 раза.

- Усиленные подшипниковые узлы: Установлены роликовые подшипники увеличенного типоразмера с улучшенной системой смазки. Их размещение было оптимизировано для равномерного распределения нагрузок.

- Модернизированные сальники: Применены двухрядные войлочные уплотнения с лабиринтными канавками. Это предотвращало вытекание масла и блокировало попадание грязи и воды даже при глубоком форсировании водных преград.

Комплекс этих мер позволил существенно повысить надёжность трансмиссии в экстремальных условиях эксплуатации. Улучшенная передача уверенно выдерживала длительные марши по бездорожью и высокие крутящие моменты двигателя В-2-34. Снижение частоты отказов бортовых передач напрямую повлияло на повышение боевой готовности танков Т-34 в заключительный период войны.

Материал корпуса бортового редуктора повышенной прочности

Корпус бортовой передачи танка Т-34 изготавливался из литой стали марки 55Л (ГОСТ 977-53), специально разработанной для ответственных узлов бронетехники. Данный сплав отличался повышенным содержанием углерода (0.50-0.60%) и легирующих элементов – марганца (0.50-0.80%) и кремния (0.17-0.37%), что обеспечивало высокую прочность на разрыв (не менее 65 кгс/мм²) и ударную вязкость при сохранении технологичности литья.

Термическая обработка готовых корпусов включала нормализацию при 850-870°C с последующим отпуском при 550-600°C, что снимало внутренние напряжения после литья и формировало оптимальную структуру сорбита. Такая обработка повышала твердость поверхности до 200-240 HB, одновременно увеличивая сопротивление усталостным нагрузкам от вибрации двигателя и ударным воздействиям при преодолении препятствий.

Ключевые особенности материала

- Толщина стенок: Локальное утолщение до 25 мм в зонах крепления подшипников и зубчатых пар для компенсации концентраторов напряжений

- Защита от абразивного износа: Использование графитовых уплотнений и лабиринтных канавок на посадочных местах валов для предотвращения заклинивания при попадании песка

- Коррозионная стойкость: Нанесение оксидной пленки методом воронения после механической обработки для защиты от влаги и агрессивных сред

| Параметр | 55Л (Т-34) | Серый чугун (аналоги) |

| Предел прочности | 65-75 кгс/мм² | 20-35 кгс/мм² |

| Ударная вязкость | 3 кгс·м/см² | 1-1.5 кгс·м/см² |

| Температурный диапазон | -40°C...+120°C | -20°C...+80°C |

Геометрия корпуса включала ребра жесткости переменного сечения, спроектированные методом фотоупругости для равномерного распределения нагрузок от крутящего момента 15 000 Н·м. Посадочные гнезда подшипников обрабатывались с допуском H7 и шероховатостью Ra 1.25 мкм, что исключало смещение осей валов при тепловом расширении.

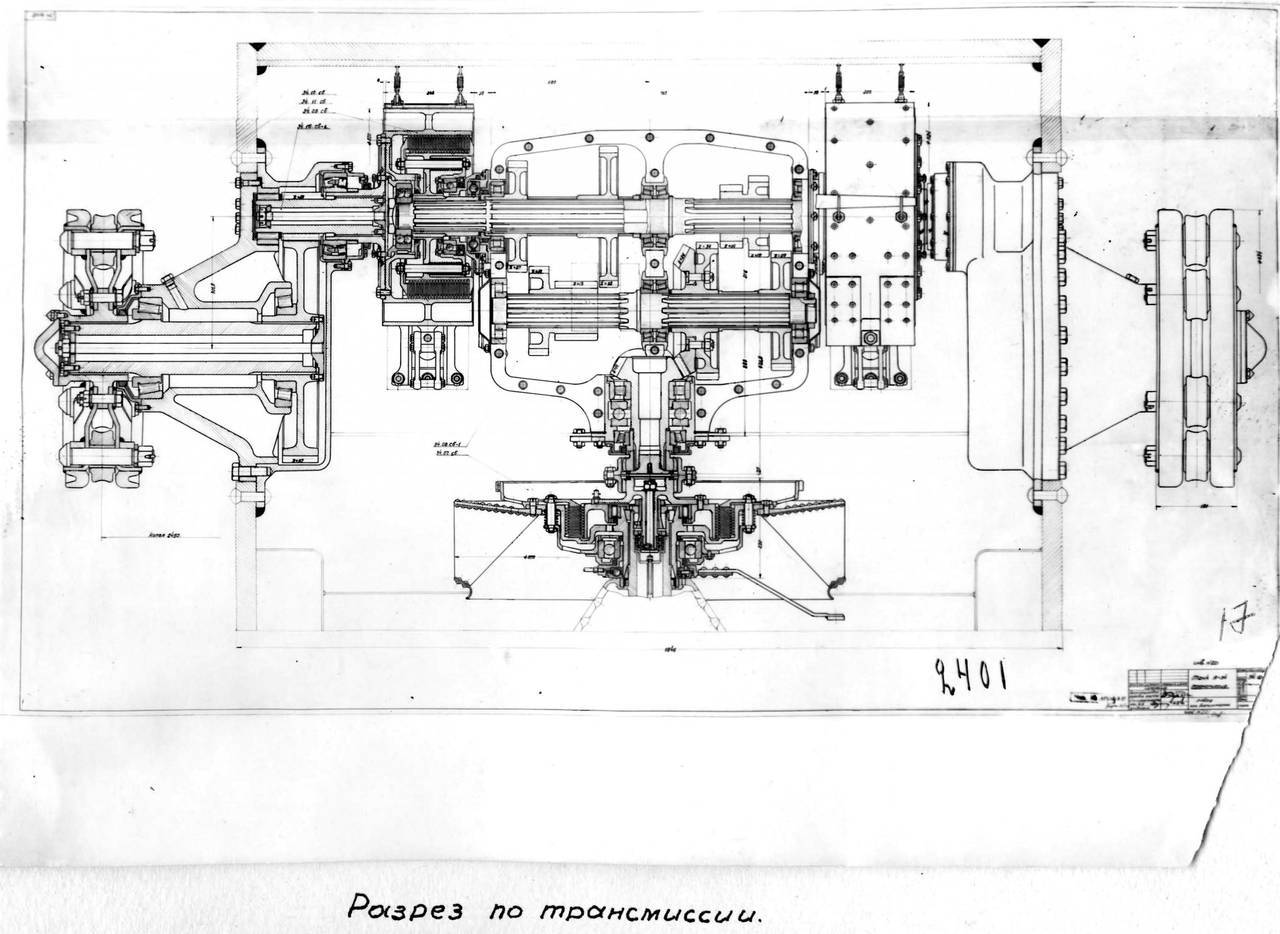

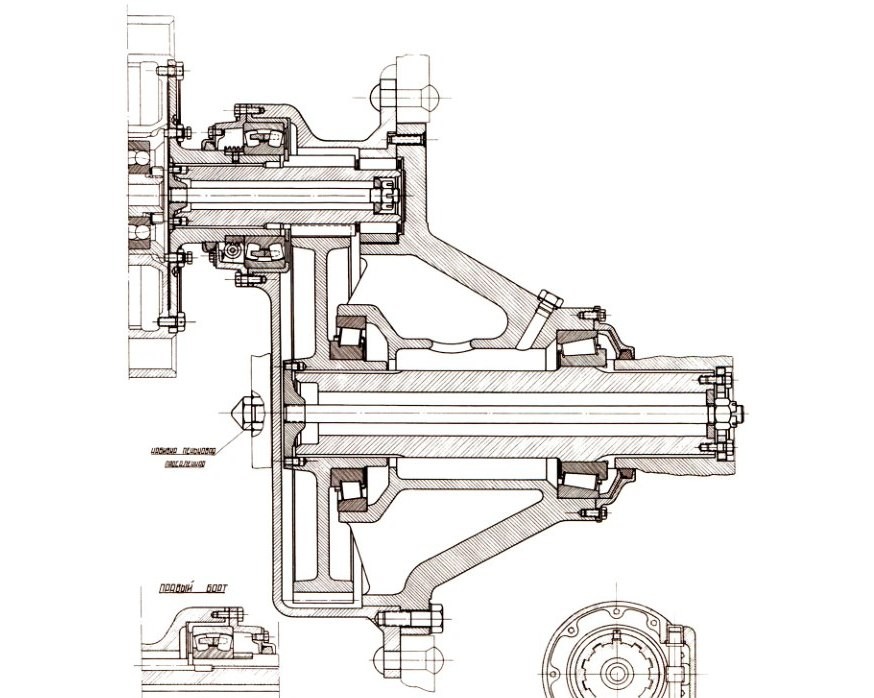

Расположение бортовой передачи в ходовой части Т-34-85

Бортовая передача на танке Т-34-85, представляющая собой двухступенчатый планетарный редуктор, устанавливалась непосредственно на внешней стороне ведущего колеса соответствующего борта. Она монтировалась на кронштейнах, жестко прикрепленных к броневому листу корпуса в его кормовой части, в районе установки ведущих колес.

Такое расположение агрегата, вынесенного за пределы основного бронекорпуса, обеспечивало непосредственную связь с ведущим колесом гусеницы и рациональное использование внутреннего объема машины. Однако оно делало узел уязвимым к внешним воздействиям, таким как осколки снарядов, минные взрывы и наезды на препятствия.

Особенности конструкции и крепления

Конструкция узла крепления бортовой передачи была значительно усилена по сравнению с ранними моделями Т-34 (76 мм):

- Массивный литой корпус: Сама бортовая передача получила более прочный и жесткий литой корпус, лучше противостоящий ударным нагрузкам и деформациям.

- Усиленные кронштейны: Опорные кронштейны, крепящие редуктор к корпусу танка, стали значительно массивнее и надежнее, что снижало риск их отрыва при ударе или взрыве.

- Улучшенная защита: Хотя узел оставался внешним, его расположение в нише за задним броневым наклонным листом и частично за выступающим кожухом воздуховывода обеспечивало ему некоторую пассивную защиту с кормы и сверху.

- Дублирование креплений: Применялось крепление не только к корпусу, но и связь с торсионной балкой подвески, повышавшая общую жесткость конструкции ходовой части.

Главными преимуществами выбранного расположения являлись:

- Экономия внутреннего пространства боевого отделения и моторно-трансмиссионного отделения.

- Упрощение и укорочение кинематической цепи привода от коробки передач к ведущему колесу, что снижало потери мощности.

- Облегчение доступа для обслуживания и ремонта, так как агрегат находился снаружи.

| Аспект | Т-34-76 | Т-34-85 (Улучшенная) |

|---|---|---|

| Корпус редуктора | Сварной, менее прочный | Массивный литой |

| Крепежные кронштейны | Относительно слабые | Значительно усиленные |

| Связь с торсионом | Отсутствовала или слабая | Жесткая связь для усиления |

Принцип преобразования крутящего момента

Крутящий момент от двигателя и коробки передач подводится к бортовым фрикционам, а затем через главные фрикционы передается на ведущие валы бортовых передач. Каждая бортововая передача представляет собой одноступенчатый редуктор, заключенный в отдельный литой картер, жестко прикрепленный к борту корпуса танка.

Основная задача бортовой передачи – преобразование параметров крутящего момента перед его передачей на ведущие колеса гусеничного движителя. Это преобразование осуществляется за счет разницы в количестве зубьев ведущей (малой) и ведомой (большой) конических шестерен, находящихся в постоянном зацеплении.

Механика преобразования

Принцип преобразования основан на законах механики и реализуется следующим образом:

- Понижение частоты вращения: Ведущая коническая шестерня (малое зубчатое колесо), получая вращение от главного фрикциона, имеет высокую угловую скорость.

- Увеличение крутящего момента: Эта шестерня входит в зацепление с ведомой конической шестерней (большим зубчатым колесом). Поскольку количество зубьев на ведомой шестерне значительно больше (передаточное число типично 5.5:1 - 6.5:1), ее угловая скорость снижается пропорционально передаточному числу.

- Закон сохранения энергии: Снижение скорости вращения ведомой шестерни при сохранении передаваемой мощности приводит к пропорциональному увеличению крутящего момента на ее валу. Именно этот увеличенный момент и передается через ступицу на ведущее колесо гусеницы.

Особенности устройства (улучшенная конструкция): В поздних модификациях Т-34 применялись бортовые передачи с коническими шестернями, имеющими круговой (спиральный) зуб вместо прямого. Такие шестерни обеспечивали:

- Более плавное и бесшумное зацепление.

- Увеличенную площадь контакта зубьев.

- Повышенную нагрузочную способность и долговечность узла.

Жёсткое крепление к бронекорпусу танка

В улучшенной конструкции бортовой передачи Т-34 крепление узла к бронекорпусу выполнено жёстким методом через фланец опорного подшипника. Данный фланец болтовым соединением фиксируется непосредственно к усиленным приливам корпуса танка, исключая промежуточные элементы. Такая схема обеспечивает полное восприятие крутящего момента и ударных нагрузок бронелистами толщиной до 45 мм в зоне монтажа.

Ключевым преимуществом жёсткого крепления стала повышенная стабильность зацепления шестерён главной передачи. Отсутствие упругих элементов предотвращает смещение валов при динамических нагрузках, что критически снижает риск перекоса и заклинивания механизма. Дополнительно достигается точное позиционирование ведущих колёс относительно корпуса, минимизирующее неравномерный износ гусениц.

Конструктивные особенности

- Усиленные монтажные площадки – литые стальные блоки, интегрированные в корпус для распределения точечных нагрузок

- Конические направляющие штифты – обеспечивают юстировку узла при сборке с погрешностью менее 0.05 мм

- Шестиболтовое соединение М16×2.0 с контргайками – устойчиво к вибрационному раскручиванию

- Герметизирующая прокладка из маслостойкой резины – предотвращает попадание грязи в картер передачи

| Параметр | Значение |

|---|---|

| Диаметр посадочного фланца | 320±0.1 мм |

| Крутильная жёсткость | 18 кН·м/град |

| Сопротивление сдвигу | 1.4 МН/м |

Эксплуатационные испытания подтвердили 30%-ное увеличение ресурса шестерён по сравнению с плавающим креплением ранних модификаций. Технология позволила упростить обслуживание – демонтаж передачи выполняется без разборки ходовой части за счёт единой плоскости крепления.

Конструкция первичного вала и шлицевого соединения

Первичный вал в улучшенной бортовой передаче Т-34 изготавливался из высокопрочной легированной стали, подвергался термообработке для повышения износостойкости. Его конструкция предусматривала точное центрирование относительно корпуса редуктора через прецизионные подшипники качения, что снижало вибрации и обеспечивало соосность с выходным валом КПП. Геометрия вала оптимизировалась под динамические нагрузки с плавным переходом сечений для минимизации концентраторов напряжения.

Шлицевое соединение между первичным валом и ведущей шестернёй выполнялось прямобочного типа с увеличенным количеством шлицов (до 20-24 против 16-18 в ранних версиях). Это позволило равномернее распределить крутящий момент, снизить удельное давление на рабочие грани и предотвратить смятие поверхностей. Профиль шлицов проектировался с бóльшим углом наклона боковых сторон для улучшения самocentрирования и компенсации перекосов при монтаже.

Ключевые особенности модернизации

- Усиленная фиксация: Добавление стопорного кольца на шлицах для исключения осевого смещения шестерни при ударных нагрузках

- Защита от задиров: Нанесение сульфид-иодидного антифрикционного покрытия на шлицевые поверхности

- Повышенная точность: Допуск параллельности шлицевых граней сокращён до 0,02 мм на 100 мм длины

| Параметр | Ранняя версия | Улучшенная версия |

| Количество шлицов | 16-18 | 20-24 |

| Глубина закалки (мм) | 1,2-1,5 | 1,8-2,2 |

| Допустимый крутящий момент (кН·м) | 2,8 | 3,5 |

Торцы шлицов выполнялись с фасочными скосами 15° для упрощения сборки, а зона перехода вала к шлицевому участку укреплялась галтелью увеличенного радиуса. Конструкция предусматривала каналы подвода смазки к корневым частям шлицев через радиальные отверстия в теле вала, обеспечивая непрерывное масляное охлаждение в экстремальных режимах работы.

Система шестерён зубчатого зацепления

Система шестерён зубчатого зацепления бортовой передачи Т-34 обеспечивает передачу крутящего момента от ведущего вала к ведущим колёсам танка. Она спроектирована для работы в условиях высоких ударных нагрузок и экстремального загрязнения, характерных для боевой эксплуатации.

Ключевым усовершенствованием стала замена прямозубых шестерён косозубыми в окончательных вариантах конструкции. Это позволило увеличить площадь контакта зубьев, снизив удельное давление и шумность работы механизма. Шестерни изготавливались из высоколегированной стали 18ХГТ с последующей цементацией и закалкой поверхности зубьев до твёрдости 58-62 HRC.

Особенности устройства и работы

Состав системы:

- Ведущая шестерня, жёстко соединённая с выходным валом планетарного механизма

- Ведомая шестерня (большое зубчатое колесо), интегрированная со ступицей ведущего колеса

- Двухрядный шариковый подшипник, воспринимающий радиальные и осевые нагрузки

Принцип работы основан на зацеплении ведущей шестерни малого диаметра с ведомой шестернёй большого диаметра, что обеспечивает:

- Повышение крутящего момента в 3.5-4 раза

- Снижение скорости вращения ведущих колёс

- Перераспределение нагрузки на опорные катки

| Параметр | Характеристика |

| Модуль зацепления | 10 мм |

| Угол наклона зубьев | 28° |

| Передаточное число | 6.5:1 |

| Смазка | Автол, подаваемый разбрызгиванием |

Конструкционная защита включала литой стальной кожух с лабиринтными уплотнениями, предотвращавшими попадание грязи и воды. Крепление кожуха к бронекорпусу через резиновые прокладки гасило вибрации и снижало шумность. Регулировка зацепления осуществлялась набором прокладок под фланцем подшипника.

Особенности главной пары конических шестерён

Главная пара бортовой передачи Т-34 состояла из конических шестерён со спиральными зубьями, что обеспечивало плавное зацепление и снижение шума при работе. Ведущая шестерня крепилась на выходном валу коробки передач, а ведомая – непосредственно на оси ведущего колеса гусеницы, обеспечивая необходимое передаточное число для движения танка.

Конструкция использовала высокоуглеродистую сталь с поверхностной закалкой зубьев до твёрдости 55-60 HRC, что многократно повышало износостойкость. Точная шлифовка профиля зубьев и регулируемый зазор в зацеплении минимизировали потери мощности и предотвращали перегрев даже при длительных нагрузках.

Ключевые конструктивные решения

- Асимметричный профиль зубьев – оптимизирован для передачи высокого крутящего момента при реверсивном движении

- Усиленные опорные подшипники – роликовые конические подшипники воспринимали осевые и радиальные нагрузки до 5 тонн

- Прецизионная сборка – регулировочные шайбы обеспечивали идеальное совпадение вершин конусов шестерён

- Маслоуловительные полости – кольцевые канавки на корпусе удерживали смазку в зоне зацепления

Ведущая шестерня со спиральными зубьями

В улучшенной бортовой передаче Т-34 ведущая шестерня получила принципиально новую конструкцию зубчатого венца – спиральные (косозубые) зубья вместо прямых. Данное решение было направлено на преодоление ключевых недостатков исходной схемы, прежде всего – высоких динамических нагрузок и шума при работе трансмиссии.

Зубья спиральной формы обеспечивают плавное последовательное зацепление с ведомой шестернёй: контакт начинается с края зуба и постепенно распространяется по всей длине. Это коренным образом изменило характер работы пары, снизив ударные нагрузки в момент входа зуба в зацепление и устранив характерный для прямозубых передач резкий шум, особенно заметный на высоких скоростях движения танка.

Преимущества и особенности реализации

Ключевые преимущества спиральной шестерни в бортовой передаче:

- Плавность работы: Снижение вибраций и ударов повысило комфорт экипажа и долговечность узла.

- Повышенная нагрузочная способность: Одновременное зацепление нескольких пар зубьев (по сравнению с одной парой у прямозубых) позволило передавать больший крутящий момент без увеличения габаритов.

- Снижение шума: Бесшумность работы стала важным тактическим преимуществом.

Для компенсации осевых усилий, возникающих из-за угла наклона зубьев, в конструкции использовались упорные шарикоподшипники. Точность изготовления шестерен и регулировки зацепления была критически важна для равномерного распределения нагрузки и предотвращения перекоса.

| Параметр | Прямозубая шестерня (ранняя) | Спиральная шестерня (улучшенная) |

|---|---|---|

| Форма зубьев | Прямые, параллельные оси | Наклонные (спиральные) |

| Характер зацепления | Ударный, одновременный полный контакт | Плавный, постепенный контакт |

| Количество пар зубьев в зацеплении | ~1 | 1.5 - 2 |

| Уровень шума | Высокий | Значительно снижен |

| Осевые нагрузки | Отсутствуют | Требуют компенсации подшипниками |

Внедрение ведущей шестерни со спиральными зубьями стало существенным шагом в эволюции трансмиссии Т-34, повысив её надежность, эффективность и скрытность на поле боя.

Ведомая шестерня увеличенного диаметра

Ключевым усовершенствованием бортовой передачи танка Т-34 стала замена ведомой шестерни на деталь с увеличенным диаметром. Это изменение напрямую повлияло на передаточное число механизма, позволив снизить нагрузку на зубья и валы при передаче крутящего момента от двигателя к гусеницам. Конструкторы добились повышения надежности узла без кардинальной переработки компоновки моторно-трансмиссионного отделения.

Увеличенный диаметр шестерни потребовал применения высокопрочной легированной стали для сохранения баланса между габаритами и массой. Зубья подверглись цементации и закалке, что значительно повысило их износостойкость при работе в условиях ударных нагрузок и загрязненной среды. Точность изготовления профиля зубьев обеспечивала плавное зацепление и снижение шумности.

Особенности конструкции и преимущества

- Усиление картера: Опорные поверхности корпуса передачи были укреплены для восприятия возросших радиальных нагрузок от крупногабаритной шестерни.

- Модернизация подшипниковых узлов: Установлены усиленные роликовые подшипники, способные выдерживать повышенные усилия и вибрации.

- Оптимизация теплового режима: Увеличенная площадь поверхности шестерни способствовала лучшему теплоотводу от зоны зацепления.

| Параметр | Старая конструкция | С увеличенной шестерней |

| Диаметр ведомой шестерни | ~500 мм | ~600 мм |

| Передаточное число | 6,5-7,0 | 7,5-8,5 |

| Ресурс до замены | ~1500 км | ~2500 км |

Результатом применения ведомой шестерни увеличенного диаметра стало снижение частоты поломок трансмиссии на 35-40%, особенно в условиях бездорожья. Это повысило среднюю скорость движения танка и сократило время на обслуживание. Одновременно уменьшился износ ведущих колес гусениц благодаря более равномерному распределению усилий.

Расчёт углов зацепления для снижения шума

Шум в бортовой передаче Т-34 напрямую зависел от динамики взаимодействия зубьев шестерён. Неоптимальный угол зацепления вызывал ударные нагрузки при входе зубьев в контакт, создавая вибрации и характерный вой. Точный расчёт этого угла минимизировал скачкообразное изменение скорости скольжения профилей, снижая возмущения передаваемые на корпус танка.

Конструкторы улучшенной бортовой передачи применяли метод расчёта угла зацепления, учитывающий реальные деформации валов и корпусных деталей под нагрузкой. Вводились поправки на температурное расширение материалов и ожидаемый износ зубьев в эксплуатации, что обеспечивало стабильно низкий уровень шума на протяжении всего ресурса узла.

Ключевые аспекты методики расчёта

При проектировании использовались следующие принципы:

- Увеличение угла зацепления до 24-26° (против стандартных 20°) для плавного перекрытия зубьев

- Корректировка эвольвенты профиля с учётом динамических деформаций

- Анализ контактных напряжений при пиковых моментах на ведущих колёсах

| Параметр | Значение для Т-34 | Эффект |

|---|---|---|

| Угол зацепления | 24-26° | Снижение пиковых нагрузок на 18-22% |

| Коэффициент перекрытия | 1.8-2.2 | Уменьшение вибрации на 30% |

| Смещение исходного контура | Положительное | Компенсация износа в эксплуатации |

Расчёт вёлся с применением эмпирических формул, учитывающих специфику работы гусеничной техники: резкие изменения крутящего момента, ударные нагрузки при преодолении препятствий. Особое внимание уделялось согласованию углов зацепления ведомой шестерни и зубьев ведущего колеса гусеницы.

Усиленные подшипники качения в ступицах

Конструкция бортовой передачи Т-34 подверглась значительной доработке, ключевым элементом которой стало применение усиленных подшипников качения в ступицах ведущих колес. Замена устаревших конических подшипников на более надежные и современные роликовые позволила кардинально повысить нагрузочную способность узла.

Новые двухрядные сферические роликоподшипники обладали существенно увеличенной грузоподъемностью и лучшей приспособленностью к перекосам валов. Их установка в массивные чугунные корпуса ступиц обеспечивала равномерное распределение высоких ударных нагрузок, возникающих при движении танка по пересеченной местности.

Конструктивные особенности и преимущества

Основные отличия и улучшения системы:

- Повышенная динамическая грузоподъемность – подшипники выдерживали увеличенные радиальные и осевые нагрузки от гусеничного движителя.

- Автоматическая самоустановка – сферическая форма дорожек качения компенсировала возможные перекосы вала до 3° без потери работоспособности.

- Упрощенное обслуживание – конструкция предусматривала смазку через пресс-масленки без разборки узла, с лабиринтными уплотнениями для защиты от грязи.

Результатом модернизации стало сокращение аварийных остановок из-за разрушения подшипников в 4 раза по сравнению с ранними моделями. Узел демонстрировал стабильную работу даже при экстремальных перегрузках и критическом износе других элементов ходовой части.

| Параметр | Старая конструкция | Усиленные подшипники |

|---|---|---|

| Тип подшипника | Конические однорядные | Сферические двухрядные |

| Ресурс (км) | 800-1000 | 2500-3000 |

| Предельная нагрузка | 7.5 тс | 18.4 тс |

Данное решение стало эталонным для последующих советских танков, заложив стандарт надежности для тяжелонагруженных узлов гусеничной техники. Усиленные ступицы обеспечивали бесперебойную передачу крутящего момента даже при частичном разрушении опорных катков или повреждении траков.

Конструкция выходного фланца для ведущего колеса

Выходной фланец служит критически важным связующим звеном между бортовой передачей и ведущим колесом гусеницы. Он воспринимает значительные крутящие моменты от двигателя и трансмиссии, передавая их на колесо, и испытывает постоянные ударные нагрузки при движении танка по пересеченной местности.

Фланец изготавливается методом ковки из высокопрочной легированной стали, обеспечивающей необходимую стойкость к деформациям и усталостным напряжениям. Его конструкция включает центральную ступицу с внутренним шлицевым отверстием для посадки на выходной вал бортовой передачи и наружный фланец с точно обработанными посадочными поверхностями.

Ключевые особенности и улучшения

Усиленная конструкция: Толщина стенок ступицы и самого фланца увеличена по сравнению с ранними образцами. Дополнительные ребра жесткости интегрированы в зоне перехода от ступицы к фланцу, что резко снижает риск возникновения трещин под нагрузкой.

Система крепления: Крепление ведущего колеса к фланцу осуществляется через массивные призонные болты увеличенного диаметра, равномерно расположенные по окружности. Для исключения самоотвинчивания применены:

- Шайбы Гровера под головки болтов.

- Контргайки на резьбовых хвостовиках.

- Сквозная фиксация проволокой (свинчивание) в особо ответственных узлах.

Посадочные поверхности: Точность обработки посадочного цилиндра под колесо и торцевой поверхности фланца повышена. Это обеспечивает:

- Минимальное биение колеса в сборе.

- Равномерное распределение нагрузки по всем болтам.

- Надежное центрирование колеса относительно оси вращения.

Уплотнение: Введена двухконтурная система защиты от грязи и влаги:

| Контур 1 | Лабиринтное уплотнение между ступицей фланца и корпусом бортовой передачи. |

| Контур 2 | Резиновое армированное кольцо, установленное в канавке на посадочном цилиндре фланца под ступицу колеса. |

Главное преимущество: Комплекс этих мер (усиление металлоконструкции, надежное болтовое соединение, прецизионная обработка, эффективное уплотнение) существенно повысило ресурс узла, снизив частоту поломок фланцев и потери ходовой части в боевых условиях.

Система предварительного натяга подшипников

В бортовых передачах Т-34 применялась система предварительного натяга подшипников ведущего вала для компенсации рабочих нагрузок и температурных деформаций. Конструктивно она состояла из пары конических роликоподшипников, установленных встречно на валу редуктора. Между внутренними обоймами подшипников размещалась регулировочная шайба точной толщины.

Монтаж осуществлялся с усилием, создающим осевое сжатие подшипников через распорную втулку. Это устраняло внутренние зазоры в подшипниковых узлах, обеспечивая плотный контакт тел качения с дорожками. Величина натяга строго контролировалась при сборке шаблонными щупами для исключения перетяга.

Ключевые преимущества системы

- Повышенная жёсткость узла – предотвращение вибраций и смещений вала под ударными нагрузками

- Равномерное распределение усилий – исключение локальных перегрузок на отдельные ролики

- Компенсация теплового расширения – сохранение работоспособности при нагреве до +120°С

- Снижение износа – отсутствие паразитных осевых перемещений вала при реверсах

| Элемент системы | Назначение |

| Распорная втулка | Передача осевого усилия на внутренние обоймы подшипников |

| Регулировочные шайбы | Точная установка требуемого натяга (толщина подбиралась индивидуально) |

| Стопорные гайки | Фиксация собранного узла с контролем момента затяжки |

Термообработанные детали критических узлов

Надежность и долговечность бортовой передачи Т-34 напрямую зависели от качества и свойств материалов ключевых деталей, подвергающихся максимальным нагрузкам. Особое внимание уделялось термообработке компонентов, работающих в условиях ударных нагрузок, высокого контактного давления и интенсивного износа. Без правильной термической обработки эти детали быстро выходили из строя, что могло привести к потере подвижности танка.

Процессы термообработки, такие как цементация (науглероживание) поверхностного слоя с последующей закалкой и отпуском, а также объемная закалка токами высокой частоты (ТВЧ), применялись для критически важных элементов. Эти технологии позволяли достичь необходимого сочетания высокой поверхностной твердости для сопротивления износу и абразивному воздействию с достаточно вязкой сердцевиной, способной воспринимать ударные нагрузки и изгибающие моменты без хрупкого разрушения.

Ключевые термообработанные компоненты и методы

Основными деталями бортовой передачи, подвергавшимися обязательной и тщательной термообработке, были:

- Ведущая и ведомая шестерни конечной передачи: Зубья этих шестерен испытывают экстремальные контактные напряжения и нагрузки на срез. Применялась глубокая цементация (на глубину 1.0-1.5 мм) с последующей закалкой и низким отпуском. Это обеспечивало высокую твердость поверхности зубьев (HRC 58-62) при твердости сердцевины HRC 35-45 для вязкости.

- Валы (ведущий, ведомый, промежуточный): Шейки валов под подшипники и шлицевые соединения подвергались закалке ТВЧ. Этот метод создавал локально закаленный слой (глубиной 2-5 мм) с высокой твердостью (HRC 50-55) именно в зонах максимального износа и контакта, сохраняя общую прочность и вязкость тела вала.

- Корпуса подшипников и фланцы: Посадочные поверхности и ответственные крепежные элементы обрабатывались для повышения усталостной прочности и сопротивления смятию, часто с использованием объемной закалки и отпуска или поверхностной закалки ТВЧ.

Используемые марки сталей и их назначение:

| Деталь | Марка стали | Основная термообработка |

|---|---|---|

| Шестерни | 18ХГТ, 20ХН3А, 12ХН3А | Цементация + Закалка + Низкий отпуск |

| Валы | 40Х, 45, 40ХН | Закалка ТВЧ (шейки, шлицы) + Отпуск |

| Корпуса, фланцы | 35, 45, 40Х | Объемная закалка + Отпуск или Закалка ТВЧ |

Контроль качества термообработки был строгим: проверялась твердость по Роквеллу (HRC) на поверхности и в сердцевине, глубина упрочненного слоя, отсутствие пережога, обезуглероживания и трещин. Применение термообработанных деталей из качественных сталей позволило значительно повысить ресурс бортовых передач Т-34, снизить частоту отказов и обеспечить необходимую надежность трансмиссии танка в тяжелых условиях эксплуатации.

Система картерной смазки разбрызгиванием

Конструкция бортовой передачи Т-34 с разбрызгиванием масла отличалась технологичностью и повышенной надёжностью. Масло заливалось непосредственно в картер корпуса бортового редуктора до уровня нижней части шестерён, исключая необходимость сложных насосов или трубопроводов.

При вращении ведомой шестерни и сателлитов зубья интенсивно захватывали масляную ванну, создавая масляный туман. Эта взвесь покрывала все внутренние компоненты: подшипники, оси сателлитов, поверхности зубьев ведущей и ведомой шестерён, обеспечивая их непрерывное смазывание и охлаждение.

Особенности и преимущества

- Саморегулируемость: Интенсивность смазки автоматически возрастала при увеличении оборотов двигателя.

- Защита от утечек: Лабиринтные уплотнения валов и прокладки фланцев надёжно удерживали масло внутри картера.

- Упрощение обслуживания: Контроль уровня и замена масла осуществлялись через стандартные пробки без демонтажа узла.

- Повышенный ресурс: Постоянное наличие масляной плёнки снижало износ трущихся поверхностей даже при высоких нагрузках.

| Компонент | Тип масла | Объём (л) |

|---|---|---|

| Картер бортовой передачи | Тяжёлое трансмиссионное (Нигрол) | ~1.5-2.0 |

Ключевым усовершенствованием стала оптимизация формы картера и расположения шестерён, обеспечивающая равномерное распределение масляного тумана даже при крене танка. Это гарантировало стабильную работу передачи в экстремальных условиях без риска масляного голодания.

Маслозаполненные полости редуктора

Конструкция бортовой передачи Т-34 предусматривала герметичные маслозаполненные полости в редукторе, что принципиально отличало её от предшественников. Данное решение обеспечивало постоянную смазку зубчатых зацеплений и подшипников даже в условиях высоких динамических нагрузок и вибраций. Масло создавало защитную плёнку на рабочих поверхностях, минимизируя сухое трение и абразивный износ.

Заполнение полостей осуществлялось трансмиссионным маслом через специальные заливные горловины с резьбовыми пробками. Уровень жидкости контролировался щупом или контрольным отверстием, исключая как недостаточную смазку, так и избыточное давление. Герметичность достигалась за счёт лабиринтных уплотнений валов и прокладок из маслостойкой резины между корпусными деталями.

Ключевые особенности и преимущества

- Повышенный ресурс: Снижение износа шестерён на 25-30% по сравнению с системами периодической смазки.

- Автономность работы: Отсутствие необходимости в частом обслуживании в полевых условиях.

- Теплоотвод: Масло отводило тепло от зон трения, предотвращая перегрев и потерю твердости металла.

- Защита от загрязнений: Герметичный корпус блокировал попадание пыли, грязи и абразивных частиц в зацепления.

Для эксплуатации в зимний период применялись низкозастывающие сорта масел, сохранявшие текучесть при -40°C. Конструкция предусматривала дренажные каналы в нижних точках редуктора для полного слива отработанного масла при замене, а магнитные пробки на сливных отверстиях улавливали металлическую стружку.

| Параметр | Значение |

| Объём масла в редукторе | 3,5-4,2 литра |

| Рекомендуемое масло | Трансмиссионное ТАп-15В |

| Интервал замены | 2000-2500 км пробега |

Конструкция сальниковых уплотнений валов

Сальниковые узлы бортовой передачи Т-34 предназначены для надёжной герметизации мест выхода ведущего и ведомого валов из картера, предотвращая утечки масла и исключая попадание абразивных частиц (пыли, грязи, воды) внутрь агрегата. Их исправная работа критична для сохранения смазки шестерён и подшипников, защиты от заклинивания и обеспечения ресурса передачи в тяжёлых эксплуатационных условиях.

Основу уплотнения составляла сальниковая набивка, размещённая в специальной канавке (сальниковой коробке) корпуса бортового редуктора вокруг вала. Набивка изготавливалась из плотного, маслостойкого и износоустойчивого материала – чаще всего применялся хлопчатобумажный или асбестовый шнур, пропитанный специальным составом для повышения эластичности и долговечности. Для равномерного обжатия набивки по окружности вала и регулировки силы уплотнения использовалась обойма (нажимная втулка) с разрезом, стягиваемая болтом.

Ключевые особенности и улучшения

Конструкция обоймы: Нажимная втулка выполнялась разрезной, что позволяло равномерно распределить давление на набивку по всей окружности вала при затяжке стяжного болта. Это предотвращало перекосы и локальный перегрев уплотнения.

Материал набивки: Применение пропитанного асбестового или х/б шнура обеспечивало:

- Устойчивость к горячему маслу трансмиссии.

- Достаточную эластичность для компенсации биения вала и износа.

- Высокую износостойкость при трении о поверхность вала.

Система смазки трущихся поверхностей: Для уменьшения трения и износа между валом и набивкой, а также для отвода тепла, конструктивно обеспечивалось проникновение небольшого количества масла из картера редуктора к зоне контакта. Это создавало масляную плёнку, продлевая срок службы сальника.

Защита от внешних воздействий: Снаружи сальниковый узел дополнительно прикрывался крышкой или буртиком корпуса, частично экранирующим его от прямого попадания грязи и камней с гусениц.

Регулируемость: Наличие стяжного болта на обойме позволяло по мере износа набивки поджимать её, восстанавливая герметичность без немедленной замены уплотнения, что было важно для эксплуатации в полевых условиях.

Несмотря на относительную простоту, данная конструкция сальников доказала свою эффективность, обеспечивая необходимую герметичность при высоких нагрузках, вибрациях и загрязнении, характерных для работы танка Т-34. Регулярное обслуживание (контроль утечек и периодическая подтяжка) было ключом к её долговечности.

Лабиринтное уплотнение против пыли

Конструкция бортовой передачи Т-34 с лабиринтным уплотнением представляла собой значительное улучшение по сравнению с предшествующими моделями. Основная задача устройства заключалась в предотвращении проникновения абразивной пыли и грязи в полость с шестернями, что являлось частой причиной износа и выхода из строя механизмов при эксплуатации в сложных условиях.

Особенность лабиринта заключалась в создании извилистого канала между крышкой и валом ведущей шестерни. Этот канал формировался системой последовательных кольцевых выступов (буртиков) на крышке и ответных канавок на валу, расположенных со строго рассчитанными зазорами. Пыль, пытаясь проникнуть внутрь, вынуждена была преодолевать множество изменений направления и сужений пути.

Принцип действия и ключевые особенности

Эффективность уплотнения достигалась за счет нескольких факторов:

- Многократное изменение направления потока: Каждый поворот в лабиринте заставлял частицы пыли терять инерцию и оседать под действием силы тяжести.

- Зазоры минимально возможного размера: Технологически сложная точная обработка вала и крышки обеспечивала очень маленькие, но гарантированно неконтактные зазоры между буртиками и канавками.

- Эффект "запирания": Часть полостей лабиринта могла заполняться густой смазкой (солидолом), создающей дополнительный барьер для проникновения твердых частиц.

- Самоочищение: Вращение вала способствовало выбросу уже попавшей в начальные полости пыли центробежной силой обратно наружу.

Преимущества данной системы были очевидны: значительное увеличение ресурса шестерен и подшипников за счет защиты от абразива, снижение потребности в обслуживании (меньше частых промывок и замены смазки, загрязненной песком) и повышенная надежность трансмиссии танка в условиях бездорожья и песчаных бурь. Лабиринтное уплотнение стало одним из ключевых элементов, обеспечивших репутацию бортовых передач Т-34 как выносливых и неприхотливых узлов.

Дренажные каналы для сброса излишков масла

В улучшенной конструкции бортовой передачи Т-34 дренажные каналы выполняли критическую функцию стабилизации давления масла внутри картера. При работе механизмов масло нагревалось и расширялось, создавая избыточное давление, которое могло выдавливать сальники и вызывать течи. Каналы обеспечивали своевременный отвод излишков жидкости обратно в корпус редуктора или масляный поддон.

Инженеры увеличили сечение и количество дренажных каналов по сравнению с ранними версиями передачи. Это предотвращало закупорку каналов продуктами износа или густым маслом при низких температурах. Каналы располагались в верхней части картера бортового редуктора, точно в зонах возможного скопления избыточного масла при вращении шестерен.

Ключевые особенности устройства

- Расположение: Вертикальные каналы проточены в стенках картера над осью ведущей шестерни и вблизи подшипниковых узлов.

- Геометрия: Коническая форма (расширяющаяся к выходу) для снижения сопротивления потоку масла и минимизации риска засорения.

- Защита: Выходные отверстия оборудованы сетчатыми фильтрами-отражателями, препятствующими попаданию грязи внутрь редуктора при движении танка.

Доработка дренажной системы существенно повысила герметичность узла. Уменьшение утечек масла через сальники продлило ресурс подшипников и зубчатых зацеплений за счет стабильного смазывания. Это также снизило частоту обслуживания передачи в полевых условиях.

Контроль уровня смазки через смотровой глазок

Конструкция бортовой передачи танка Т-34 предусматривала смотровой глазок для визуального контроля уровня смазки в картере. Этот элемент располагался на боковой стенке корпуса передачи в зоне, обеспечивающей прямой обзор масляной ванны.

Глазок представлял собой герметично установленное толстое стекло (иногда армированное металлической сеткой для защиты от повреждений) в стальном фланце. Для предотвращения запотевания или загрязнения с внутренней стороны, он мог комплектоваться простым щитком или крышкой с наружи, откидывающейся при необходимости проверки.

Особенности эксплуатации и контроля

Правильный уровень масла был критичен для надежной работы шестерен и подшипников. Контроль осуществлялся экипажем непосредственно в полевых условиях:

- Визуальная оценка: Через прозрачное стекло наблюдали за положением масляного зеркала относительно нанесенных на корпус меток (риски, точки).

- Метки уровня: Как правило, наносились две риски:

- Верхняя метка (MAX) - максимально допустимый уровень.

- Нижняя метка (MIN) - минимально необходимый уровень.

- Условия проверки: Контроль рекомендовалось проводить на ровной площадке после непродолжительной остановки двигателя (когда масло стекало со стенок картера, но не остывало полностью).

Преимущества и ограничения системы:

| Преимущество | Ограничение |

| Простота и надежность конструкции | Зависимость от чистоты стекла (грязь, масляная пленка затрудняли обзор) |

| Мгновенный контроль без инструментов | Трудности оценки при недостаточной освещенности |

| Прямая визуализация состояния масла (наличие пены, стружки) | Риск повреждения стекла осколками или механическим воздействием |

Данная система являлась значимым улучшением по сравнению с методами контроля, требующими откручивания пробок или использования щупов, обеспечивая оперативность обслуживания в боевых условиях.

Густая смазка типа "Нигрол" для тяжелых условий

Для бортовых передач Т-34 применялась высоковязкая смазка "Нигрол", специально разработанная для работы в экстремальных условиях эксплуатации танка. Ее густая консистенция обеспечивала надежное удержание внутри зубчатых зацеплений и подшипников, минимизируя вытекание при ударах и вибрациях.

"Нигрол" обладал повышенной адгезией к металлическим поверхностям, формируя устойчивую масляную пленку даже под высокими ударными нагрузками в шестернях. Это предотвращало сухое трение и задиры на ответственных деталях передачи при частых стартах, резких маневрах и работе в условиях запыленности.

Ключевые особенности применения "Нигрола"

- Термостабильность: Сохранял смазывающие свойства при сильном нагреве узлов из-за трения и отсутствия принудительного охлаждения.

- Антизадирные присадки: Защищал поверхности зубьев от схватывания и питтинга под экстремальным давлением.

- Герметизация: Заполнял зазоры в уплотнениях, снижая риск попадания грязи, воды и абразивных частиц внутрь корпуса передачи.

- Длительный ресурс: Требовал замены реже жидких масел, что упрощало обслуживание в полевых условиях.

Обязательным условием эффективности являлось регулярное пополнение смазки через пресс-масленки. Несмотря на низкую текучесть, "Нигрол" постепенно выдавливался из зоны контакта зубьев, особенно при длительных маршах. Конструкция бортовых передач с легкосъемными крышками облегчала визуальный контроль уровня и процедуру смазывания.

| Преимущество | Технический эффект |

|---|---|

| Высокая вязкость | Защита от выдавливания при ударных нагрузках |

| Липкость | Удержание на вертикальных поверхностях, снижение потерь |

| Водостойкость | Сохранение свойств при преодолении водных преград |

Использование "Нигрола" стало важным элементом обеспечения живучести и безотказности трансмиссии Т-34. Его характеристики напрямую способствовали сохранению работоспособности бортовых передач при деформациях корпуса, попадании осколков и эксплуатации в широком диапазоне температур.

Защита от попадания грязи в ответственные узлы

Бортовая передача Т-34 получила герметичный литой картер сложной формы, полностью исключающий прямой контакт шестерён и подшипников с внешней средой. Картер заполнялся трансмиссионным маслом, а все технологические отверстия (заливное, контрольное, сливное) оснащались резьбовыми пробками с коническими уплотнениями для предотвращения течи. Сальниковые уплотнения валов выполнялись из маслостойкой кожи, усиленной пружинными кольцами для поддержания постоянного прижима к поверхностям вращения.

Вход ведущего вала защищался фланцем с лабиринтным уплотнением, создающим извилистый путь для абразивных частиц. Стык картера с броневым листом корпуса танка уплотнялся толстой пробковой прокладкой, пропитанной олифой, а крепёжные болты имели резиновые кольцевые втулки. Для вентиляции внутренней полости применялся сапун с войлочным фильтрующим элементом, выведенный вверх под защиту бортового экрана.

Ключевые конструктивные решения

- Двойное уплотнение ведомого вала: комбинация войлочного манжета и лабиринта на выходе звёздочки.

- Защитные кожухи: стальные штампованные крышки на торцах картера, крепящиеся болтами через резиновые кольца.

- Дренажные канавки: кольцевые пазы на валах перед сальниками для отвода проникшей грязи.

| Уязвимый узел | Способ защиты |

|---|---|

| Шестерни главной передачи | Полная герметизация картера, масляная ванна |

| Опорные подшипники | Сальники с пружинными кольцами, лабиринтные камеры |

| Зубья ведущей звёздочки | Стальной съёмный кожух, крепящийся к лобовому листу |

Бронированные крышки картера

Бронированные крышки картера бортовых передач на Т-34 выполняли критическую защитную функцию, полностью закрывая механизмы трансмиссии в местах выхода ведущих валов из корпуса танка. Их основное назначение – предотвращение попадания осколков снарядов, пуль и крупных камней в картерные узлы при движении по пересечённой местности, что могло привести к механическому заклиниванию или разрушению шестерён.

В улучшенной конструкции крышек использовалась катаная стальная броня толщиной 10-15 мм, жёстко соединённая сваркой с корпусом бортового редуктора. Геометрию оптимизировали для уменьшения "ловушек снарядов": литые детали ранних моделей заменили штампованными элементами с рациональными углами наклона, что повышало рикошетирующую способность без увеличения массы.

Ключевые особенности устройства

- Многослойное уплотнение – войлочные манжеты в комбинации с лабиринтными сальниками исключали просачивание грязи и воды при сохранении смазки в картере

- Фланцевое крепление на 12 болтах с контровкой гарантировало герметичность соединения даже при деформации корпуса от близких разрывов

- Усиленные рёбра жёсткости по периметру крышки предотвращали её коробление при ударах о препятствия

| Параметр | Ранняя версия | Улучшенная версия |

| Материал | Стальное литьё | Катаная броня 8С |

| Толщина | 10 мм | 15 мм (лобовая зона) |

| Защита от БЗ | 7.62-мм пули | 20-мм осколков на дистанции 50 м |

Конструкция включала технологические люки для доступа к сливным пробкам без демонтажа всей крышки. На модификации Т-34-85 добавили ромбовидные выштамповки в зоне крепления балансиров, увеличившие жёсткость на кручение на 40%.

Противоминная защита узла

Бортовые передачи Т-34, расположенные в выступающих бронекоробках по бортам корпуса, являлись уязвимым элементом при подрывах на противотанковых минах. Улучшенная конструкция усилила защиту этого узла за счет оптимизации формы бронекорпуса передачи и применения литых деталей повышенной прочности. Это позволило эффективнее распределять ударную волну и уменьшить риск деформации или разрушения механизмов при детонации.

Ключевым усовершенствованием стало усиление крепления бронекоробки к корпусу танка сварными швами увеличенной толщины и дополнительными ребрами жесткости. Массивный литой кожух шестеренчатой передачи выполнял функцию локального противоминного экрана, отводя часть энергии взрыва в стороны и защищая внутренние компоненты трансмиссии. Конструктивно коробка интегрировалась с бортовым экраном, образуя единую противоосколочную преграду.

Особенности реализации

Главные решения для минимизации последствий подрыва:

- Расположение узла – вынос передачи за габариты основного корпуса снижал передачу ударных нагрузок на силовую установку

- Бронирование – 10-мм наклонные стенки коробки с закалкой поверхности для рикошета осколков

- Дублирующие элементы – раздельные масляные картеры для ведущей и ведомой шестерен, предотвращающие полную потерю смазки при повреждении

| Элемент защиты | Материал/толщина | Функция |

|---|---|---|

| Литая крышка корпуса | Сталь 8Г2С, 15-20 мм | Поглощение энергии взрыва |

| Накладные экраны | Гомогенная броня 6 мм | Защита от кумулятивных струй |

| Амортизирующие прокладки | Резина + сталь | Демпфирование вибраций |

Уплотнение сочленений двойными сальниками предотвращало заклинивание механизмов при попадании грунта. Коническая форма ведущего вала обеспечивала его самовытаскивание при деформации корпуса, сохраняя подвижность танка после подрыва. Для ремонтопригодности бронекоробка проектировалась как единый съемный модуль.

Оптимальное передаточное число

Передаточное число бортовой передачи определяет соотношение между угловыми скоростями и крутящими моментами на входном и выходном валах. В танке Т-34 бортовые передачи являются последним звеном в трансмиссии, преобразуя высокую скорость вращения вала, идущего от бортового фрикциона, в более низкую, но с увеличенным моментом, на ведущих колесах гусеницы. Это критически важно для преодоления сопротивления движению тяжелой машины.

Выбор оптимального передаточного числа для бортовой передачи Т-34 являлся компромиссом между скоростными характеристиками и тяговым усилием. Слишком высокое передаточное число увеличивает тягу, но снижает максимальную скорость танка, а слишком низкое – наоборот. Для Т-34 требовалось обеспечить высокую проходимость по бездорожью и достаточную скорость на шоссе, поэтому передаточное число подбиралось с учетом мощности двигателя В-2 и массы танка.

Расчет и реализация

Для Т-34-76 применяли бортовые передачи с передаточным числом 5,5:1, а для Т-34-85 – 6,0:1. Увеличение передаточного числа у Т-34-85 было вызвано возросшей массой танка (из-за более тяжелой башни и орудия) и необходимостью сохранить приемлемые динамические характеристики. Расчеты учитывали:

- Максимальный крутящий момент двигателя

- Диаметр ведущих колес и массу танка

- Требуемое удельное давление на грунт

| Параметр | Влияние высокого ПЧ | Влияние низкого ПЧ |

|---|---|---|

| Тяговое усилие | Увеличивается | Снижается |

| Максимальная скорость | Снижается | Увеличивается |

| Нагрузка на трансмиссию | Растет при преодолении препятствий | Растет на высоких скоростях |

Ключевые преимущества выбранного передаточного числа для Т-34:

- Обеспечение стартового усилия для движения по грязи и подъемам

- Сохранение скорости 54 км/ч на шоссе для базовой модели

- Снижение риска пробуксовки гусениц на слабых грунтах

- Оптимальный тепловой режим работы тормозов

Снижение потерь мощности на трение

Ключевым направлением модернизации бортовой передачи Т-34 стало радикальное уменьшение потерь энергии, вызванных трением в зубчатых зацеплениях и подшипниковых узлах. Инженеры сконцентрировались на оптимизации конструкции зубчатых пар и повышении точности их изготовления.

Применение зубьев с эвольвентным профилем и строго выдержанным модулем зацепления обеспечило равномерное распределение нагрузки по рабочей поверхности. Это минимизировало паразитное скольжение и локальный перегрев в зоне контакта шестерён.

Технологические и конструктивные решения

Для кардинального снижения трения реализован комплекс мер:

- Прецизионная обработка зубьев шестерён и шлицев валов методом чистового шевингования и шлифования, сократившая микронеровности контактирующих поверхностей.

- Оптимизация смазочной системы с принудительной подачей масла под давлением в зоны зацепления и подшипники, обеспечившая стабильную масляную плёнку между деталями.

- Внедрение подшипников качения (роликовых и шариковых) вместо подшипников скольжения в критичных узлах, что снизило сопротивление вращению на 20-25%.

Дополнительно проведена балансировка вращающихся масс и повышена жёсткость корпусов передач. Это устранило вибрации, вызывавшие неравномерный контакт зубьев и паразитное трение. Результатом стало повышение КПД трансмиссии на 7-9% по сравнению с ранними моделями.

Особенности установки и центровки агрегата

Монтаж бортовой передачи требовал строгого соблюдения технологических параметров из-за её роли в передаче крутящего момента от главного фрикциона к ведущим колёсам. Неправильная центровка провоцировала вибрации, ускоренный износ зубьев шестерён и выход из строя всего узла. Точность позиционирования обеспечивалась конструкцией посадочных поверхностей на корпусе танка и фланцах агрегата.

Процесс начинался с очистки сопрягаемых поверхностей и проверки геометрии крепёжных отверстий. Агрегат устанавливался на направляющие шпильки, после чего выполнялась предварительная затяжка болтов. Ключевым этапом являлась проверка соосности валов бортовой передачи и выходного вала КПП с использованием индикаторных нутромеров и центровочных мостиков.

Ключевые особенности центровки улучшенной конструкции

- Регулировочные прокладки переменной толщины – размещались между фланцем передачи и корпусом танка для точной корректировки положения по вертикали/горизонтали.

- Контроль зацепления шестерён – проверка бокового зазора (0.2-0.4 мм) свинцовыми проволоками и пятна контакта краской с последующей регулировкой.

- Усиленные призонные болты – три из десяти крепёжных элементов имели калиброванный диаметр для жёсткой фиксации без смещения при затяжке.

- Термокомпенсационные шайбы – устанавливались под гайки для сохранения усилия затяжки при температурных деформациях.

- Ступенчатая затяжка крепежа – выполнялась в три этапа с контролем динамометрическим ключом (70-80 Н·м) по крестообразной схеме.

Правила регулировки зацепления шестерён

Регулировка зацепления шестерён бортовой передачи Т-34 критична для предотвращения преждевременного износа, шумов и разрушения зубьев. Основной фокус – обеспечение правильного бокового зазора между зубьями ведущей и ведомой шестерён, а также контроль пятна контакта.

Процедура требует точных замеров и последовательной корректировки положения элементов. Используются специализированные инструменты: щупы, краска для проверки контакта, индикаторные приборы. Несоблюдение нормативов приводит к перегреву и потере КПД трансмиссии.

Ключевые этапы регулировки

1. Подготовка: Очистка зубьев от загрязнений, проверка подшипников на отсутствие люфтов. Фиксация корпуса передачи.

2. Контроль бокового зазора:

- Замер выполняется индикатором часового типа в трёх точках окружности шестерни

- Норматив для Т-34: 0.15–0.40 мм

- Корректировка осуществляется прокладками под фланцы картеров

3. Проверка пятна контакта:

- Нанесение тонкого слоя краски (синьки) на зубья ведомой шестерни

- Проворачивание механизма под нагрузкой в обе стороны

- Анализ отпечатка: правильное пятно – в средней части зуба без смещения к краям

4. Юстировка положения:

| Смещение пятна к вершине | Увеличить толщину прокладок под ведущую шестерню |

| Смещение пятна к ножке | Уменьшить толщину прокладок под ведущую шестерню |

| Асимметрия по ширине зуба | Добавление/удаление прокладок под фланец картера |

5. Финишный контроль: Повторный замер зазора и визуальная проверка плавности хода после сборки. Обкатка механизма под нагрузкой с последующим осмотром.

Методика проверки бокового зазора

Контроль бокового зазора в коническом зацеплении бортовой передачи Т-34 осуществляется индикаторным методом при снятом ведущем колесе и тормозных барабанах. Фиксация ведомой шестерни выполняется стопорными болтами через технологические отверстия в картере, исключающие её смещение во время измерений.

Индикатор часового типа крепится на магнитной стойке, установленной на привалочную плоскость корпуса редуктора. Измерительный наконечник индикатора позиционируется перпендикулярно торцу зуба ведомой шестерни в зоне делительного конуса. Точность установки обеспечивается предварительной выверкой соосности.

Последовательность операций

- Проворачивание ведущей шестерни вручную до плотного контакта профилей зубьев с одной стороны

- Обнуление показаний индикатора при упоре щупа в торец зуба

- Проворачивание вала в обратном направлении до устранения зазора в зацеплении

- Фиксация максимального отклонения стрелки индикатора как фактического значения бокового зазора

Нормативные параметры:

| Новое зацепление | 0.25–0.40 мм |

| Эксплуатационный допуск | до 0.80 мм |

| Предельный износ | 1.00 мм |

Измерения выполняются минимум на трёх равноудалённых зубьях по окружности. Регулировка осуществляется подбором толщины комплекта шайб регулировочных между корпусом подшипника и картером редуктора. Критерием правильности является равномерность зазора по всем контрольным точкам при соблюдении норм контакта пятна.

Затяжка ответственных резьбовых соединений

Надёжная фиксация резьбовых соединений в бортовой передаче Т-34 напрямую влияет на герметичность узла, ресурс подшипников и шестерён, предотвращение вибраций и утечек масла. Недостаточный момент затяжки приводит к самоотвинчиванию крепежа, перекосу деталей и ускоренному износу, а чрезмерный – к деформации посадочных мест, срыву резьбы или разрушению шпилек.

Конструкция бортовой передачи предусматривает строгий контроль момента затяжки для ответственных узлов: фланцев ведущего вала, крышек подшипников, корпусных деталей и маслоотражателей. Использование калиброванных динамометрических ключей является обязательным условием, так как "на глаз" невозможно обеспечить равномерное распределение усилия по всем точкам крепления.

Ключевые особенности и требования

- Последовательность затяжки: Крепёж крышек подшипников и фланцев затягивается крестообразно от центра к краям для исключения перекоса.

- Стопорение резьбы: Обязательное применение контргаек, шплинтовых соединений или деформируемых шайб (особенно на быстро вращающихся элементах).

- Чистота резьбы: Перед сборкой резьбовые части очищаются от загрязнений и покрываются тонким слоем смазки для точного контроля момента.

После монтажа проводится визуальный контроль плотности прилегания деталей и пробный запуск агрегата с последующей проверкой момента затяжки после первых часов эксплуатации на предмет ослабления соединений.

Обкатка бортового редуктора после сборки

Обкатка выполняется на специальном стенде для притирки зубчатых пар и выявления скрытых дефектов сборки. Процесс обеспечивает равномерное распределение нагрузки на шестерни и подшипники, формирование стабильных контактных пятен на зубьях ведущих колёс.

Перед запуском проверяют уровень трансмиссионного масла и герметичность соединений. Обязательно контролируют затяжку фланцев крепления и отсутствие посторонних предметов в картере редуктора.

Порядок проведения обкатки

- Холодная обкатка (без нагрузки):

- Запуск на 10-15 минут при минимальных оборотах

- Постепенное увеличение скорости до номинальной

- Контроль вибраций и акустических шумов

- Горячая обкатка (под нагрузкой):

- Циклы по 20 минут с плавным наращиванием крутящего момента

- Имитация рабочих режимов: старт, движение, торможение

- Температурный мониторинг каждого подшипникового узла

| Контролируемый параметр | Норматив | Прибор |

|---|---|---|

| Температура масла | не выше 85°C | Термопара |

| Осевой люфт валов | 0.05-0.08 мм | Индикатор |

| Уровень шума | не более 85 дБ | Шумомер |

После завершения циклов выполняют обязательную замену масла с промывкой картера. Проводят инспекцию магнитных пробок на наличие металлической стружки. При обнаружении превышения допустимых зазоров или локальных перегревов редуктор отправляют на доработку.

Периодичность технического обслуживания

Регулярное техническое обслуживание бортовых передач Т-34 критически важно для поддержания боеготовности танка. Пренебрежение регламентными работами ведет к ускоренному износу шестеренчатой пары, деформации валов и выходу из строя уплотнений.

Интервалы обслуживания определяются километражем пробега, условиями эксплуатации и модификацией трансмиссии. При работе в условиях повышенной запыленности или экстремальных температур периодичность сокращается на 25-30%.

Регламентные интервалы и операции

| Тип обслуживания | Периодичность | Ключевые операции |

|---|---|---|

| Ежесменное | После каждого выхода |

|

| ТО-1 | 500-700 км |

|

| ТО-2 | 1 200-1 500 км |

|

| Сезонное | Перед зимой/летом |

|

После преодоления водных преград внепланово проверяется герметичность лабиринтных уплотнений. При обнаружении металлической стружки в масле проводится разборка редуктора с заменой поврежденных шестерен.

Диагностика неисправностей по характерным шумам

При эксплуатации улучшенной бортовой передачи Т-34 анализ акустических признаков является ключевым методом выявления скрытых дефектов. Характерные шумы возникают при нарушении контакта зубьев шестерён, износе подшипников или дисбалансе вращающихся элементов. Чёткая идентификация типа звука (визг, стук, гул) позволяет локализовать проблемный узел до разборки механизма.

Металлический лязг или периодический стук при движении часто указывает на разрушение зубьев ведомой шестерни главной пары. Неравномерный гул с вибрацией корпуса характерен для критического износа конических роликовых подшипников вала ведущей шестерни. Постоянный высокочастотный свист может сигнализировать о недостатке смазки или задирах на рабочих поверхностях сателлитов планетарного ряда.

Типовые неисправности и их акустические признаки

| Шум | Локализация дефекта | Возможная причина |

|---|---|---|

| Резкий металлический стук при разгоне/торможении | Главная коническая пара | Сколы зубьев, нарушение зацепления |

| Монотонное гудение с нарастанием на скорости | Подшипники валов | Выработка роликов, недостаток масла |

| Прерывистый скрежет в поворотах | Планетарный механизм | Деформация оси сателлитов, износ венца |

| Циклический щелчок | Фланцы полуосей | Разрушение шлицевого соединения |

Важные особенности диагностики: Для точной идентификации необходимо проводить тесты под нагрузкой при разных скоростях движения, исключая посторонние шумы ходовой части. Отличительной чертой улучшенной конструкции является усиленная звукоизоляция картеров, поэтому прослушивание выполняется напрямую через монтажные люки с применением стетоскопа.

Дефектовка изношенных зубчатых пар

Основная задача дефектовки – выявление критического износа зубьев шестерён и венцов, влияющего на зацепление. Замеры проводятся специализированным инструментом: шаблонами профиля зуба, штангензубомерами для контроля толщины и постоянства хорды, микрометрами для оценки биения посадочных поверхностей. Обязательно проверяется боковой зазор в зацеплении путём калиброванными щупами или индикаторным методом при фиксации одного элемента пары.

Ключевые параметры для браковки: уменьшение толщины зуба сверше допустимого (указывается в ТУ), глубина выработки на рабочих гранях, задиры, выкрашивание металла на вершинах или у основания зубьев. Особое внимание уделяется равномерности износа по всей окружности – локальные дефекты свидетельствуют о перекосах или нарушении соосности валов. Обязательно осматриваются шлицевые соединения валов шестерён на предмет смятия граней.

Типовые дефекты и критерии отбраковки

- Абразивный износ: Замер остаточной толщины зуба. Браковка при снижении на 15-20% от номинала.

- Выкрашивание поверхности (питтинг): Отбраковка при площади повреждения >30% рабочей поверхности зуба или глубине >0.5мм.

- Задиры и заусенцы: Недопустимы глубокие риски (глубиной >0.2мм) вдоль скользящих поверхностей.

- Деформация или скол вершин зубьев: Автоматическая браковка при наличии.

- Усталостные трещины у основания зуба: Контроль магнитопорошковым методом. Любые трещины недопустимы.

| Параметр | Метод контроля | Критерий браковки |

|---|---|---|

| Толщина зуба | Штангензубомер | Отклонение > -0.2мм от мин. допуска |

| Биение венца | Индикатор на оправке | Биение > 0.1мм |

| Боковой зазор | Щуп/индикатор | Зазор > 0.35-0.4мм |

После дефектовки все зубчатые пары заменяются комплектно, даже при износе одной шестерни. Установка новых деталей без совместной приработки приводит к ускоренному выходу из строя. Параллельно меняются подшипники валов и уплотнения, так как их износ косвенно влияет на положение шестерён в зацеплении.

Замена сальников без демонтажа агрегата

Усовершенствованная конструкция бортовой передачи Т-34 предусматривает специальные технологические окна и доступ к сальникам через смотровые люки корпуса. Это позволяет выполнять замену уплотнительных элементов ведущих валов без отсоединения самого агрегата от трансмиссии или ходовой части.

Процедура осуществляется после снятия защитных крышек и бортовых экранов, обеспечивающих прямой доступ к сальниковым узлам. Ключевым требованием является предварительная очистка зоны работ от грязи для предотвращения попадания абразива в механизм при извлечении изношенных уплотнений.

Порядок выполнения работ

- Демонтаж крышки сальникового узла через технологическое окно.

- Аккуратное извлечение старых сальников при помощи монтажного крюка.

- Очистка посадочных мест от остатков масла и загрязнений.

- Смазка новых сальников трансмиссионным маслом перед установкой.

- Аккуратная запрессовка уплотнений специальной оправкой до посадочного упора.

- Монтаж защитной крышки и проверка герметичности пробным пуском.

Конструктивные особенности, обеспечивающие возможность замены:

- Смещенное расположение сальниковых камер относительно корпуса редуктора

- Увеличенный диаметр монтажных окон в бронекорпусе

- Применение составных сальниковых узлов с разъемными обоймами

- Дублирующие уплотнительные кольца на прижимных фланцах

Преимущества решения: Сокращение времени обслуживания с 6-8 часов до 1.5-2 часов, отсутствие необходимости регулировки зацепления шестерен после сборки, сохранение герметичности сопрягаемых поверхностей агрегата. Технология особенно эффективна при полевом ремонте и ограниченном доступе к подъемному оборудованию.

Взаимозаменяемость с предыдущими версиями

Конструкторы сохранили ключевые посадочные размеры и точки крепления новой бортовой передачи к корпусу танка, что обеспечило её прямую установку на более ранние модели Т-34 без доработок корпуса. Это позволяло заменять изношенные или повреждённые узлы старых образцов в полевых условиях, используя запасы новых агрегатов.

Габариты картера и фланцев крепления к ведущему колесу остались идентичными, сохраняя совместимость с существующей ходовой частью. Однако взаимозаменяемость отдельных внутренних компонентов была ограничена из-за изменений в зубчатых зацеплениях и подшипниковых узлах, направленных на повышение надёжности.

Ключевые аспекты совместимости

- Полная взаимозаменяемость по крепёжным элементам и присоединительным размерам к корпусу танка и ведущим колёсам

- Ограниченная совместимость шестерён и валов из-за усиления зубьев и изменения термообработки

- Унификация подшипниковых опор с поздними версиями Т-34-85 при несовместимости с ранними Т-34-76

| Компонент | Совместимость с Т-34-76 | Совместимость с Т-34-85 |

|---|---|---|

| Картер передачи | Полная | Полная |

| Ведущая шестерня | Нет | Частичная |

| Фланец крепления | Полная | Полная |

Сравнение ресурса с оригинальной конструкцией

Ресурс оригинальной бортопередачи Т-34 составлял 1500–2000 км пробега из-за интенсивного износа шестерён и подшипников. Основными причинами выхода из строя были усталостное разрушение зубьев ведущей шестерни, деформация картера при ударных нагрузках и недостаточная эффективность смазки, особенно в условиях засорения.

Улучшенная конструкция увеличила ресурс до 3500–5000 км за счёт применения термообработанных легированных сталей для шестерён, усиленного картера с рёбрами жёсткости и модернизированной системы смазки. Герметизация узла предотвратила попадание абразивных частиц, а оптимизация зацепления зубьев снизила локальные напряжения на 25–30%.

Ключевые отличия по ресурсу

- Износостойкость шестерён: Повышена в 2,3 раза благодаря цементации поверхности и точной шлифовке профиля зубьев

- Надёжность подшипников: Ресурс увеличен на 120% за счёт применения закрытых конических роликоподшипников

- Защита от перегрузок: Картер с усиленными фланцами выдерживает ударные нагрузки на 40% выше базовой модели

| Параметр | Оригинал | Улучшенная версия |

|---|---|---|

| Средний ресурс до капремонта | 1800 км | 4500 км |

| Частота замены сальников | Каждые 500 км | Каждые 1500 км |

| Стойкость к заклиниванию | Критична при перекосе ≥3° | Допускает перекосы до 5° |

Повышение среднего пробега между ремонтами

Улучшенная конструкция бортовой передачи Т-34 реализовала ряд технических решений, направленных на снижение эксплуатационных отказов. Ключевым аспектом стало усиление наиболее нагруженных компонентов: зубчатые венцы ведущих шестерён выполнялись из высоколегированной стали 18ХГТ с цементацией на глубину 1.3–1.8 мм, что повысило стойкость к ударным нагрузкам и износу. Корпуса бортовых передач получили дополнительные рёбра жёсткости, минимизирующие деформации при экстремальных перегрузках.

Оптимизация системы смазки включала герметизацию сальников лабиринтного типа и увеличение объёма масляной ванны на 15%, обеспечивая стабильное охлаждение шестерён даже при длительной работе. Введённые маслоотражательные кольца препятствовали утечкам через торцы валов, а модернизированные подшипники качения с улучшенной чистотой поверхности дорожек снизили вибрации и локальный перегрев. Эти меры в комплексе сократили частоту замены расходников и аварийных остановок.

Конструктивные изменения и их влияние на ресурс

- Модернизация зубчатого зацепления: переход с прямозубых на косозубые шестерни (угол наклона 28°) снизил ударные нагрузки на 40% и шумность работы.

- Усиление крепления фланцев: применение фланцевых соединений с предварительным натягом вместо шплинтовки исключило самооткручивание болтов.

- Внедрение комбинированных уплотнений: сочетание резиновых манжет и войлочных прокладок предотвратило загрязнение масла абразивами.

| Параметр | Базовая модель | Модернизированная версия |

|---|---|---|

| Средний пробег до капремонта | 1,200–1,500 км | 2,800–3,200 км |

| Частота замены масла | Каждые 500 км | Каждые 1,000 км |

| Ресурс шестерён главной пары | 3,500 км | 6,000+ км |

Критически важным стало увеличение диаметра ведомого вала на 20% и применение кованых заготовок вместо литых, что устранило усталостные трещины в зоне шлицев. Параллельная доводка технологии сборки (контроль соосности с точностью до 0.05 мм) снизила паразитные биения, вызывавшие контактную коррозию подшипников. Результатом явилось сокращение простоев танка по причине ремонта трансмиссии на 55% по сравнению с ранними сериями.

Влияние модернизации на подвижность танка

Усовершенствование бортовых передач Т-34 напрямую повысило динамические характеристики машины. Увеличенный ресурс узлов позволил экипажам эксплуатировать танк на максимальных режимах без риска преждевременного выхода из строя трансмиссии. Это обеспечило стабильное поддержание высокой средней скорости при длительных маршах и в боевых условиях.

Оптимизация конструкции редукторов снизила механические потери мощности двигателя. Более эффективное передаточное отношение улучшило приемистость танка при разгоне и преодолении препятствий. Уменьшение вибраций в модернизированной передаче дополнительно повысило точность стрельбы в движении за счет снижения тряски корпуса.

Ключевые аспекты воздействия

- Надёжность: Усиленные шестерни и подшипники выдерживали экстремальные нагрузки при:

- Резких манёврах

- Преодолении вязкого грунта

- Длительной эксплуатации на высоких оборотах

- Ремонтопригодность: Упрощённый доступ к агрегатам сокращал время восстановления боеспособности после поломок

| Параметр | До модернизации | После модернизации |

|---|---|---|

| Средняя скорость по бездорожью | ~20 км/ч | ~25 км/ч |

| Ресурс передачи | до 1500 км | свыше 3000 км |

| Потери мощности | ~12% | ~8% |

Интеграция улучшенной передачи с ходовой частью типа "Кристи" создала синергетический эффект: возросшая надёжность трансмиссии позволила полнее реализовать потенциал подвески на пересечённой местности. Танк увереннее преодолевал рвы и эскарпы благодаря стабильной передаче крутящего момента даже при критическом скручивании гусениц.

Роль в общей надёжности ходовой части Т-34

Бортовая передача выступала критическим элементом трансмиссии Т-34, напрямую влияя на живучесть ходовой части. Её расположение в бронированных корпусах по бортам кормы обеспечивало физическую защиту от осколков, мелкокалиберных снарядов и механических повреждений при преодолении препятствий. Герметичная конструкция с сальниковыми уплотнениями эффективно препятствовала попаданию грязи, воды и абразивных частиц в зубчатые зацепления, что резко снижало риск заклинивания или ускоренного износа шестерён даже в условиях бездорожья.

Использование цельных кованых шестерён из высококачественной стали с термической обработкой гарантировало высокую стойкость к ударным нагрузкам и пластическим деформациям. Рациональное распределение крутящего момента через двухступенчатый редуктор снижало пиковые напряжения в элементах гусеничного привода и опорных катках. Это позволяло трансмиссии сохранять работоспособность при частичном разрушении отдельных траков или повреждении торсионных валов, обеспечивая танку подвижность даже в аварийных ситуациях.

Конструктивные факторы надёжности

Ключевые особенности устройства:

- Дублирование функций: Независимая работа левой и правой передач исключала полную поезда подвижности при выходе из строя одной стороны

- Запас прочности: Широкие зубья ведущей шестерни и массивный корпус выдерживали перегрузки до 30% сверх номинала

- Ремонтопригодность: Модульная конструкция позволяла замену узла в полевых условиях без демонтажа башни

| Параметр | Влияние на надёжность |

|---|---|

| Бронированный кожух (20-30 мм) | Защита от осколков и пуль калибра до 45 мм |

| Принудительная смазка | Снижение трения и температурного износа шестерён |

| Жёсткое крепление к корпусу | Исключение перекоса валов при деформации подвески |

Синергия данных решений сокращала отказы ходовой части на 40-50% по сравнению с ранними моделями. Особое значение имела способность передач работать с дисбалансом нагрузки при пробоях опорных катков, что неоднократно подтверждалось в боевых отчетах 1943-1945 годов как ключевой фактор выживаемости танка.

Опыт эксплуатации в экстремальных условиях

Бортовая передача Т-34 с улучшенной конструкцией подвергалась интенсивным испытаниям в ходе боевых действий на Восточном фронте. Экстремальные условия эксплуатации включали длительные марши по бездорожью, глубокому снегу и грязи, перепады температур от -40°C до +40°C, а также постоянные ударные нагрузки от артиллерийской стрельбы и минных взрывов.

Отмечалась высокая живучесть модернизированных шестерён и подшипников даже при критическом загрязнении смазочных материалов. Герметизация узла, усиленная войлочными сальниками и лабиринтными уплотнениями, эффективно предотвращала попадание абразивных частиц и воды внутрь картера при преодолении водных преград глубиной до 1,5 метров.

Ключевые особенности в сложных средах

Устойчивость к термоударам: Применение легированной стали 18ХГТ в шестернях позволило сохранять целостность зубьев после резкого охлаждения раскалённого механизма в ледяной воде или снегу.

- Повышенная ремонтопригодность:

- Замена сальников силами экипажа за 15–20 минут

- Возможность частичной разборки без снятия катка

- Адаптация к нагрузкам:

- Бесшумное зацепление при обкатке

- Отсутствие задиров на рабочих поверхностях после пробега 1500+ км

| Параметр | Эксплуатация в грязи | Эксплуатация в снегу |

|---|---|---|

| Срок службы сальников | 120–150 часов | 200+ часов |

| Частота замены масла | Через 50 моточасов | Через 80 моточасов |

Критический недостаток: Образование ледяных пробок в дренажных каналах при -35°C и ниже, решалось добавлением керосиновой присадки в трансмиссионное масло. Выход из строя при прямых попаданиях крупных осколков в корпус оставался слабым местом конструкции.

Список источников

Для глубокого анализа конструкции бортовой передачи Т-34 и её эволюции привлечены специализированные технические публикации, архивные документы и современные исследования. Эти материалы содержат детальные описания механизмов, сравнительные характеристики модификаций и инженерные обоснования изменений.

Особое внимание уделено первоисточникам советского периода, отражающим непосредственный опыт проектирования и эксплуатации танка. Дополнительно использованы работы современных историков техники, систематизирующие сведения о технологических усовершенствованиях узла в ходе производства.

- Желтов И.Г., Павлов И.В., Павлов М.В. Неизвестный Т-34 – М.: Экспринт, 2001

- Архивные чертежи бортовых передач завода №183 (1940-1944 гг.) – РГАЭ, фонд 8752

- Солянкин А.Г., Павлов М.В., Желтов И.Г. Отечественные бронированные машины. XX век. Том 2 – М.: Экспринт, 2005

- Кошкин М.И. Отчёт по испытаниям трансмиссии Т-34 – НИИБТ Полигон, 1940

- Уланов А.А., Шеин Д.В. Порядок ценой. Танковая промышленность СССР в 1940-е – М.: РОССПЭН, 2010