Бортовой редуктор ЛуАЗ - как устроен, разобрать и поменять

Статья обновлена: 01.03.2026

Бортовой редуктор – ключевой элемент трансмиссии автомобилей ЛУАЗ. Он обеспечивает передачу крутящего момента от полуосей к ведущим колёсам, повышая проходимость внедорожника в тяжёлых условиях.

Эксплуатация в бездорожье и естественный износ приводят к поломкам редуктора: разрушению шестерён, износу подшипников, утечке масла. Своевременная диагностика и ремонт критически важны для сохранения ходовых качеств автомобиля.

В статье детально рассмотрено устройство узла, методика демонтажа, разборки и замены бортового редуктора ЛУАЗ с акцентом на технические нюансы восстановления работоспособности трансмиссии.

Конструкция главной передачи и дифференциала редуктора

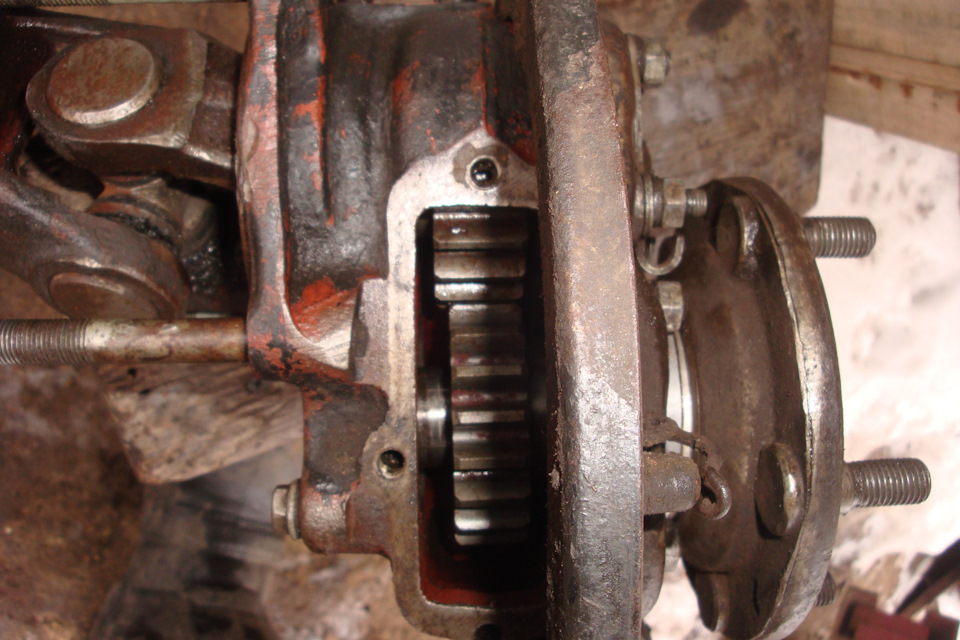

Главная передача бортового редуктора ЛУАЗ выполнена по конической схеме с гипоидным зацеплением. Ведущая шестерня жестко соединена с валом привода от раздаточной коробки, а ведомая шестерня крепится болтами к коробу дифференциала. Гипоидное смещение оси ведущей шестерни относительно ведомой обеспечивает плавность работы и повышенную нагрузочную способность передачи при компактных габаритах.

Дифференциал редуктора – симметричный, конического типа, с двумя сателлитами. Он распределяет крутящий момент между полуосями колес, позволяя им вращаться с разной скоростью при поворотах. Основными компонентами являются: короб дифференциала, ось сателлитов, две шестерни полуосей и пара сателлитов, находящихся в постоянном зацеплении с полуосевыми шестернями.

Ключевые элементы и их взаимодействие

- Ведущая шестерня – получает вращение от карданного вала, изготавливается из легированной стали с упрочнением поверхности.

- Ведомая шестерня – передает момент на короб дифференциала, имеет болтовое крепление для точной регулировки положения.

- Короб дифференциала – объединяет ведомую шестерню и механизм дифференциала, вращается на конических подшипниках в картере редуктора.

- Сателлиты – установлены на крестовую ось, свободно вращаются при возникновении разницы в угловых скоростях полуосей.

- Полуосевые шестерни – имеют шлицевое соединение с полуосями колес, передают крутящий момент непосредственно на колеса.

| Компонент | Материал | Функция |

| Корпус дифференциала | Чугун СЧ-20 | База для крепления ведомой шестерни и размещения сателлитов |

| Ось сателлитов | Сталь 40Х | Фиксация сателлитов в корпусе дифференциала |

| Регулировочные шайбы | Сталь 65Г | Обеспечение правильного зацепления шестерен и предварительного натяга подшипников |

Работа дифференциала основана на принципе планетарного механизма: при прямолинейном движении сателлиты не вращаются относительно своей оси, а при повороте обеспечивают разницу скоростей полуосей за счет обкатки вокруг полуосевых шестерен. Смазка узлов осуществляется разбрызгиванием трансмиссионного масла, залитого в картер редуктора.

Устройство сателлитов и полуосевых шестерен

Сателлиты и полуосевые шестерни являются ключевыми элементами планетарного механизма бортового редуктора ЛУАЗ. Сателлиты установлены на оси крестовины дифференциала и находятся в постоянном зацеплении с солнечной шестерней (ведущим валом) и полуосевыми шестернями. Полуосевые шестерни передают крутящий момент непосредственно на ступицы колес через шлицевое соединение с полуосями.

Конструктивно сателлиты имеют коническую форму зубьев для обеспечения плавного зацепления и распределения нагрузки. Они вращаются на запрессованных в крестовину стальных осях, смазываемых трансмиссионным маслом. Полуосевые шестерни также выполнены коническими и перемещаются в осевом направлении по шлицам полуосей, что обеспечивает работу дифференциала при поворотах.

Конструктивные особенности и параметры

Основные характеристики компонентов:

- Количество сателлитов: 4 шт. (установлены попарно на крестовине)

- Материал: Легированная сталь 20ХН3А с цементацией (глубина 0.8-1.2 мм) и закалкой

- Зубчатое зацепление: Коническое с углом наклона зубьев 22°

- Осевой зазор полуосевых шестерен: 0.1-0.4 мм (регулируется шайбами)

| Компонент | Диаметр посадочного отверстия | Количество зубьев | Особенности установки |

|---|---|---|---|

| Сателлит | 14±0.018 мм | 10 | Фиксируется стопорными кольцами на оси |

| Полуосевая шестерня | 28.58+0.05 мм | 16 | Шлицевое соединение с полуосью (18 зубьев) |

Рабочие поверхности зубьев подвергаются шлифовке с точностью 7-й степени. При сборке критически важно обеспечить правильный боковой зазор (0.15-0.25 мм) в зацеплении сателлитов с полуосевыми шестернями. Износ зубьев или появление задиров на торцевых поверхностях полуосевых шестерен требует обязательной замены комплекта.

Схема подшипникового узла и сальников

Подшипниковый узел бортового редуктора ЛуАЗ расположен в корпусе редуктора и обеспечивает вращение выходного вала. Основные компоненты включают радиально-упорный шарикоподшипник, регулировочные шайбы, стопорное кольцо и сальник. Узел воспринимает осевые и радиальные нагрузки от полуоси, обеспечивая точное позиционирование вала.

Сальник выполнен в виде резинометаллического уплотнения, установленного в посадочной расточке корпуса со стороны выхода вала. Его рабочая кромка контактирует с шейкой фланца полуоси, предотвращая утечку трансмиссионного масла и защищая подшипник от загрязнений. Герметичность достигается за счет пружинного кольца внутри сальника.

Конструкция и взаимодействие элементов

Детали узла работают в следующей последовательности:

- Радиально-упорный подшипник (типа 6-180502) запрессован в корпус редуктора

- Регулировочные шайбы установлены между наружным кольцом подшипника и стопорным кольцом

- Стопорное кольцо фиксирует пакет подшипника в осевом направлении

- Сальник (артикул 1801-2401175) запрессован с внешней стороны корпуса

Критичные размеры при замене:

| Компонент | Посадочный диаметр | Глубина установки |

|---|---|---|

| Подшипник | 72 мм | до упора в бурт |

| Сальник | 52 мм | заподлицо с корпусом |

При сборке соблюдайте:

- Направление установки подшипника (маркировка наружу)

- Смазку посадочных поверхностей трансмиссионным маслом

- Отсутствие перекоса при запрессовке сальника

- Контроль осевого люфта регулировочными шайбами

Признаки неисправности бортового редуктора

Эксплуатация автомобиля с дефектным бортовым редуктором приводит к прогрессирующему разрушению узла и риску полной потери подвижности. Своевременное выявление характерных симптомов позволяет избежать дорогостоящего ремонта смежных компонентов трансмиссии.

Основные проявления неполадок связаны с нарушением работы зубчатых передач, износом подшипников, утечкой смазки или повреждением сальников. Игнорирование первичных признаков провоцирует катастрофические последствия вплоть до заклинивания колеса.

Типичные симптомы

На проблемы с бортовым редуктором указывают следующие отклонения:

- Посторонние звуки:

- Вой или гул на всех скоростях, меняющий тональность при поворотах

- Стук или хруст при разгоне/торможении, особенно заметный в поворотах

- Вибрации:

- Отчетливая дрожь в районе колесных арок, усиливающаяся с ростом скорости

- "Биение" руля при прямолинейном движении

- Течи смазочных материалов:

- Масляные пятна на внутренней поверхности колеса

- Замасливание тормозного диска или ШРУСа

- Люфты и механические повреждения:

- Нехарактерный свободный ход при покачивании колеса в вертикальной плоскости

- Видимые сколы зубьев на шестернях при визуальном осмотре (после разборки)

Критические последствия игнорирования неисправности:

- Резкое повышение температуры корпуса редуктора (можно ощутить рукой)

- Появление металлической стружки в трансмиссионном масле (магнитный щуп)

- Полное заклинивание узла с блокировкой колеса во время движения

Инструменты для демонтажа и разборки редуктора

Для успешного демонтажа бортового редуктора с автомобиля ЛУАЗ и его последующей разборки необходимо заранее подготовить комплект специализированных и общедоступных инструментов. Работа требует чистого, хорошо освещенного места и соблюдения мер безопасности, включая использование защитных очков и перчаток.

Демонтаж редуктора с моста связан с откручиванием крупных, часто закисших или прикипевших крепежных болтов и гаек, что требует применения инструмента достаточной длины и прочности. Разборка же самого редуктора предполагает аккуратную работу с прецизионными деталями (шестернями, подшипниками, сальниками) и использование специальных съемников.

Основной набор инструментов

Минимально необходимый комплект включает:

- Головки и воротки: Набор рожковых и накидных головок, преимущественно на 12, 13, 14, 17, 19, 22, 24 мм, а также мощный вороток (1/2" или 3/4" привод) и удлинители. Трещотка ускорит процесс.

- Молотки: Средний молоток (500-800 г) и киянка (резиновая или полиуретановая) для аккуратной выпрессовки и запрессовки деталей.

- Ключи: Набор рожковых и накидных ключей (те же размеры, что и головки), мощный газовый ключ №2 или №3 для сложных гаек.

- Отвертки: Набор крестовых и шлицевых отверток разного размера, включая мощные ударные модели или отвертки под биты для тугих винтов.

- Пассатижи и кусачки: Стандартные комбинированные пассатижи, узкогубцы ("утконосы") и кусачки для стопорных колец.

- Съемник стопорных колец: Обязателен остроконечный съемник (наружный и внутренний) для снятия стопорных колец, фиксирующих подшипники и шестерни.

- Съемники подшипников и шестерен: Универсальный двух- или трехлапый съемник с набором лап разной длины и захватов. Для ведущей шестерни часто требуется специальный съемник с внутренним захватом за фланец.

- Монтажная лопатка/фомка: Для аккуратного поддевания крышек и корпусов.

- Чистые емкости и ветошь: Для сбора старого масла, промывки и складирования деталей.

Ключевые моменты при выборе головок и воротков:

| Тип соединения | Рекомендуемый размер головки/ключа | Примечание |

|---|---|---|

| Гайки крепления редуктора к балке | 22 мм, 24 мм | Требуют длинного воротка или мощного гайковерта |

| Болты крышки редуктора | 13 мм, 14 мм | Часто с покрытием герметиком |

| Гайка фланца ведущей шестерни | 30 мм, 32 мм или спецключ | Крайне тугая, требует надежной фиксации фланца |

| Болты сателлитов | 12 мм, 13 мм | Могут быть со стопорными шайбами |

Особое внимание уделите съемникам. Попытки демонтировать подшипники или ведущую шестерню с помощью молотка и зубила почти гарантированно приведут к повреждению деталей и корпуса. Использование правильного съемника – залог сохранности компонентов и успешной последующей сборки.

Слив масла и демонтаж картера редуктора

Установите автомобиль на ровную поверхность, зафиксируйте колеса противооткатными упорами и затормозите стояночным тормозом. Обеспечьте доступ к сливной пробке картера редуктора заднего моста, предварительно очистив ее и прилегающую зону от загрязнений ветошью.

Подставьте емкость для отработки объемом не менее 1 литра под сливное отверстие. Ключом на "17" выверните пробку, контролируя поток масла. Дождитесь полного стекания смазки, после чего протрите сливное отверстие и резьбу пробки от металлической стружки и остатков масла.

Демонтаж картера

После слива масла выполните следующие действия для снятия картера:

- Ключом на "13" последовательно открутите все болты крепления картера к корпусу редуктора, начиная с нижних элементов.

- Аккуратно подденьте картер монтажной лопаткой в районе технологических пазов, избегая деформации привалочной плоскости.

- Снимите картер, одновременно удерживая сателлиты дифференциала для предотвращения их выпадения.

- Извлеките магнитный уловитель стружки из посадочного гнезда для очистки.

Проведите визуальный осмотр внутренних поверхностей картера и извлеченных компонентов:

- Проверьте состояние: шестерен главной пары, сателлитов, подшипников дифференциала

- Исследуйте: наличие задиров на зеркале картера, сколов на зубьях шестерен

- Оцените характер загрязнений: металлическая стружка на магните, цвет и консистенция масляного шлама

| Компонент | Критерий оценки |

| Магнитный уловитель | Допустима мелкая взвесь, недопустимы крупные фрагменты (>2 мм) |

| Привалочная плоскость | Отсутствие деформаций и глубоких рисок (макс. перепад 0.05 мм) |

Извлечение главной пары и сателлитов

После снятия крышки редуктора и фиксирующей пластины, осмотрите расположение шестерен главной пары и сателлитов. Убедитесь в отсутствии видимых повреждений зубьев или подшипников, что поможет оценить состояние узла перед демонтажем.

Аккуратно подденьте отверткой или монтажной лопаткой корпус сателлитов, избегая ударных воздействий на зубья. Главная пара с ведущей шестерней обычно извлекается вместе с дифференциалом после снятия стопорных колец или распорных втулок.

Порядок демонтажа

- Снимите стопорные кольца с осей сателлитов

- Выбейте оси сателлитов легкими ударами через медную оправку

- Извлеките сателлиты и их подшипники скольжения

- Отверните крепеж корпуса дифференциала (при наличии)

- Снимите распорную втулку с ведущей шестерни

- Выпрессуйте главную пару с помощью съемника за посадочные места подшипников

Важные нюансы: При демонтаже обязательно маркируйте положение регулировочных шайб ведущей шестерни. Проверьте люфт подшипников дифференциала пальцем – ощутимый радиальный зазор указывает на необходимость замены.

| Компонент | Способ фиксации | Инструмент для снятия |

|---|---|---|

| Оси сателлитов | Стопорные кольца | Круглогубцы, съемник колец |

| Корпус дифференциала | Болты крестовины | Торцевой ключ 12мм |

| Главная пара | Натяг подшипников | Универсальный съемник |

Перед установкой новых деталей тщательно очистите посадочные места в картере от металлической стружки и остатков старого герметика. Контролируйте сохранность регулировочных прокладок – их толщина критична для правильного зацепления шестерен.

Сеперация корпуса редуктора и фланца полуоси

После демонтажа сателлитов и шестерен приступаем к разъединению корпуса редуктора и фланца полуоси. Очистите стыковочные поверхности от грязи и остатков старого герметика металлической щеткой или скребком. Проверьте визуально состояние резьбовых отверстий под крепежные болты на обоих компонентах – при обнаружении забоин или повреждений резьбы восстановите их метчиком соответствующего размера.

Найдите установочные технологические отверстия (обычно 2 шт.) на тыльной стороне фланца полуоси, предназначенные для запрессовки. Установите в них съемник типа "лапа" с равномерным распределением усилия, либо используйте универсальный гидравлический съемник с центральным упором в ось полуоси. Убедитесь, что захваты надежно зафиксированы за края фланца без перекоса. При отсутствии штатных отверстий применяйте съемник с наружными губами, зацепляя его за внешний диаметр фланца.

Процесс демонтажа и контроль состояния

Плавно создавайте усилие съемником, контролируя параллельность отхода фланца. Запрещается использовать ударный инструмент или производить нагрев газовой горелкой – это приведет к деформации посадочных поверхностей. При закисании соединения обработайте стык проникающей смазкой (WD-40, "жидкий ключ") и выдержите 10-15 минут перед повторной попыткой. После разъединения очистите ответный посадочный пояс на корпусе редуктора от коррозии и заусенцев.

Внимательно осмотрите демонтированные детали:

- Посадочную шейку фланца полуоси – отсутствие задиров, равномерность контактного следа

- Буртик корпуса редуктора – целостность упорной поверхности, отсутствие трещин

- Сальниковую поверхность фланца – гладкость, отсутствие рисок

| Дефект | Допустимость | Метод устранения |

|---|---|---|

| Легкая коррозия посадочного пояса | Допустима | Зачистка мелкой шкуркой |

| Глубокие задиры (>0.3 мм) | Недопустимы | Замена фланца/наплавка с проточкой |

| Раковины на упорном буртике | Недопустимы | Замена корпуса редуктора |

Перед сборкой нанесите тонкий слой графитной смазки (Литол-24, ШРУС-4) на посадочную поверхность фланца для облегчения последующего демонтажа. Установите новое уплотнительное кольцо в канавку корпуса редуктора, убедившись в полной его посадке по всему периметру без перекручивания.

Контроль состояния шестерен и подшипников

Визуальный осмотр зубьев шестерен проводится на предмет выявления сколов, глубоких задиров, усталостного выкрашивания или критического износа. Особое внимание уделяется зоне контакта ведущей и ведомой шестерен главной передачи, а также сателлитов дифференциала. Наличие металлической стружки в масле или локальное посинение поверхности свидетельствует о перегреве и требует замены компонентов.

Осевой и радиальный люфт подшипников качения проверяется вручную после демонтажа редуктора. Корпуса подшипников осматриваются на предмет трещин и следов проворачивания. Шум (вой, гул) при прокрутке валов, заедание или ощутимая вибрация указывают на разрушение сепараторов, деформацию тел качения или износ дорожек. Обязательно контролируется состояние посадочных мест на валах и в картере.

Ключевые этапы диагностики

- Шестерни: Замер остаточной толщины зуба щупом, выявление контактного пятна (при наличии краски), проверка бокового зазора индикатором.

- Подшипники: Проверка плавности вращения, отсутствия заклинивания и посторонних шумов. Измерение осевого люфа индикаторной головкой.

- Сопрягаемые поверхности: Контроль посадочных диаметров валов и отверстий картера на соответствие допускам, выявление задиров и рисок.

- Сальники и уплотнения: Осмотр на отсутствие трещин резины, износа рабочей кромки и следов течи масла.

| Дефект | Признак | Решение |

|---|---|---|

| Износ зубьев шестерен | Утонение зуба, закругление кромок, изменение формы контактного пятна | Замена пары шестерен (главная передача) |

| Выкрашивание зубьев | Локальные выбоины на рабочей поверхности, металлическая стружка в масле | Замена поврежденной шестерни и осмотр сопряженных деталей |

| Зазор в подшипниках | Осевой/радиальный люфт вала, гул при работе | Замена подшипника, проверка посадочных мест |

| Задиры на дорожках качения | Шероховатость при вращении, заедание, перегрев | Обязательная замена подшипника и промывка системы |

Важно: Все заменяемые шестерни должны устанавливаться в комплекте (пара главной передачи), а подшипники – с соблюдением посадочных натягов и зазоров, указанных в технической документации. При сомнениях в состоянии компонентов предпочтительна замена.

Особенности замены сальника полуоси

Замена сальника полуоси на бортовом редукторе ЛУАЗ требует тщательной подготовки и соблюдения последовательности операций. Основная сложность заключается в обеспечении чистоты рабочей зоны и корректном демонтаже полуоси без повреждения смежных деталей. Необходимо предварительно очистить редуктор от грязи, особенно в области фланца.

Обязательным условием является снятие стопорного кольца и демонтаж подшипника полуоси перед извлечением старого сальника. Использование специализированных съемников предотвратит деформацию посадочных мест. Требуется визуально оценить состояние посадочной поверхности сальника на корпусе редуктора – наличие задиров или коррозии недопустимо.

Критичные этапы установки нового сальника

- Обработка уплотнительной кромки: Смазать рабочую кромку нового сальника моторным маслом

- Правильная ориентация: Установить сальник пружинной обоймой внутрь редуктора

- Метод запрессовки: Использовать оправку под наружный диаметр сальника

- Контроль глубины: Запрессовать заподлицо с корпусом без перекоса

После установки нового уплотнения необходимо аккуратно заполнить полость между губами сальника консистентной смазкой. При сборке полуоси критично важно не повредить кромку сальника шлицами вала. Проверка герметичности осуществляется пробным заездом с последующим контролем течи в течение первых 50 км пробега.

Правила дефектовки и подбора запасных частей

Перед дефектовкой тщательно очистите все компоненты редуктора от загрязнений и остатков смазки. Используйте щетки, растворители или моющие средства, обеспечивая полный доступ к рабочим поверхностям. Визуально оцените общее состояние деталей при хорошем освещении, уделяя особое внимание зубьям шестерен, шлицам, посадочным местам подшипников и уплотнительным поверхностям.

Контроль геометрии и износа обязателен для ответственных элементов. Проверьте биение полуосевых шестерен, состояние шлицевых соединений и зазоры в подшипниках качения. Измерения проводите точным инструментом: микрометрами, нутромерами, индикаторными стендами. Сравнивайте полученные значения с допусками, указанными в технической документации завода-изготовителя.

Критерии выбраковки деталей

- Шестерни главной передачи: Трещины, сколы более 10% длины зуба, глубина выработки на рабочих поверхностях свыше 0.3 мм, задиры на торцах.

- Подшипники: Любые признаки заклинивания, осевой люфт, выкрашивание тел качения или дорожек, ржавчина, повреждение сепараторов.

- Сальники и уплотнения: Потеря эластичности, трещины, деформация металлической окантовки, износ рабочей кромки.

- Корпус редуктора: Трещины, деформация посадочных гнезд подшипников (проверяется калибрами), повреждение резьбовых отверстий.

Правила подбора комплектующих

- Используйте оригинальные каталожные номера ЛуАЗ или документацию поставщиков (например SKF для подшипников, Corteco для сальников).

- При замене парных деталей (шестерни главной пары) меняйте комплектом для сохранения правильного зацепления.

- Подшипники подбирайте строго по типоразмеру и классу точности (указывается на маркировке старого элемента).

- Для сальников учитывайте не только посадочный диаметр, но и рабочую высоту и материал (обычно NBR или FKM).

| Деталь | Критерий замены | Метод контроля |

|---|---|---|

| Полуосевая шестерня | Износ шлицов > 0.2 мм, радиальное биение > 0.1 мм | Индикатор на призме, калибр-шаблон |

| Конический подшипник | Осевой люфт > 0.05 мм, шум при вращении | Осевое покачивание, тест на слух |

| Сальник хвостовика | Затвердевание, следы протечек на старой детали | Визуальный осмотр, проверка гибкости |

Важно: Все заменяемые детали должны соответствовать спецификации редуктора (указана на бирке корпуса). При отсутствии оригиналов используйте проверенные аналоги от известных производителей, предварительно сверяя геометрические параметры и материал. Учитывайте взаимозаменяемость узлов для разных годов выпуска ЛуАЗ.

Сборка редуктора с учетом регулировочных шайб

Перед установкой главной передачи и дифференциала в картер редуктора, уложите на посадочное место новые сальники хвостовика и уплотнительные прокладки фланца. Напрессуйте наружные кольца подшипников ведущей шестерни в картер, используя оправку для сохранения соосности – перекосы при монтаже недопустимы. Установите регулировочные шайбы необходимой толщины (рассчитанной при разборке) под наружные кольца обоих подшипников ведущей шестерни для предварительного натяга.

Вставьте в картер ведущую шестерню с предварительно смонтированным на ней внутренним кольцом переднего подшипника, фланцем и распорной втулкой. Наденьте внутреннее кольцо заднего подшипника и затяните гайку крепления фланца моментом 120–140 Н·м, проворачивая шестерню для правильной посадки роликов. Проверьте момент проворачивания шестерни динамометром – он должен составлять 0,6–1,4 Н·м для нового подшипника. При отклонениях снимите фланец и измените набор регулировочных шайб под наружными кольцами подшипников.

Монтаж дифференциала и регулировка зацепления

- Установите коробку дифференциала с сателлитами и полуосевыми шестернями в картер редуктора.

- Смонтируйте регулировочные гайки подшипников дифференциала в посадочные гнёзда картера.

- Введите ведомую шестерню в зацепление с ведущей, контролируя боковой зазор щупом (0,15–0,25 мм).

Регулировка положения шестерен:

- При увеличенном зазоре – сдвиньте ведомую шестерню к ведущей, ослабляя левую регулировочную гайку и подтягивая правую.

- При уменьшенном зазоре – отодвиньте ведомую шестерню от ведущей, ослабляя правую гайку и подтягивая левую.

- Для коррекции пятна контакта (должно быть в центре зуба) – добавляйте/убирайте шайбы под подшипники ведущей шестерни.

После регулировки затяните болты крепления подшипниковых крышек моментом 80–100 Н·м и проверьте тепловой зазор (0,05–0,12 мм) между торцами сателлитов и полуосевых шестерень щупом. Собранный узел заполните трансмиссионным маслом до контрольного отверстия.

Регулировка затяжки подшипников после установки

После монтажа подшипников в редуктор критически важна их правильная затяжка, определяющая рабочий зазор. Недостаточный натяг вызывает осевой люфт валов и ударные нагрузки, а чрезмерный – перегрев и заклинивание подшипников. Контроль осуществляется через момент проворачивания дифференциала.

Настройка выполняется регулировочными шайбами под фланцами боковых крышек картера редуктора. Требуемая толщина шайб подбирается последовательной установкой пробных комплектов до достижения оптимального усилия проворачивания ведущей шестерни.

Порядок регулировки

- Соберите картер редуктора с установленными подшипниками дифференциала и полуосевыми шестернями без сальников и уплотнений

- Затяните болты крепления крышек моментом 70-80 Н·м

- Измерьте динамометрическим ключом момент проворачивания ведущей шестерни:

- Новые подшипники: 0,4-0,6 кгс·м

- Б/у подшипники: 0,2-0,4 кгс·м

- При превышении момента – увеличьте толщину регулировочных шайб

- При недостаточном моменте – уменьшите толщину шайб

- Повторяйте замеры после каждой замены шайб

Контрольный тест: после окончательной затяжки проверьте отсутствие осевого люфта вала и плавность вращения без заеданий. При нагреве во время обкатки зазор должен прийти в норму за счет температурного расширения.

Список источников

При подготовке материалов о бортовом редукторе ЛуАЗ критически важна опора на технически точную информацию. Достоверные источники позволяют корректно описать конструктивные особенности, последовательность операций разборки и нюансы замены узла.

Ниже представлен перечень проверенных материалов, содержащих исчерпывающие данные об устройстве и обслуживании редукторов для моделей ЛуАЗ. Эти ресурсы включают официальную техническую документацию и специализированные руководства.

- Официальное руководство по ремонту автомобилей ЛуАЗ 969/969М (издательство "Транспорт")

- Каталог деталей и сборочных единиц переднего/заднего моста ЛуАЗ

- Технический бюллетень завода-изготовителя №47 "Регламент обслуживания трансмиссии"

- Практическое пособие "Трансмиссия автомобилей повышенной проходимости" (авт. Семёнов В.И.)

- Сборник "Ремонт ходовой части внедорожников" (глава "Бортовые редукторы")

- Рабочая тетрадь слесаря-ремонтника спецтехники (раздел "Дефектовка шестерёнчатых передач")

- Архивные схемы узлов трансмиссии из журнала "Автомобильная промышленность" (1982-1988 гг.)