Цапфа - что это такое? Простым языком

Статья обновлена: 28.02.2026

Цапфа – термин, знакомый инженерам и механикам, но вызывающий вопросы у многих непосвящённых. Это функциональный элемент, незаметный для обывателя, но критически важный для работы множества механизмов.

Понятие встречается в автомобилестроении, станкостроении, железнодорожном транспорте и даже часовом деле. Несмотря на кажущуюся простоту, конструкция и назначение цапфы имеют принципиальные нюансы в разных отраслях.

В этой статье мы детально разберём: что скрывается за техническим термином, какие задачи решает этот узел и почему без него невозможно движение и вращение привычных устройств.

Конструкция цапфы: форма и базовые элементы

Цапфа представляет собой цилиндрический или конический выступ на валу, ось которого строго соосна основной оси вращения детали. Этот элемент всегда проектируется с высокой точностью обработки поверхности, так как непосредственно контактирует с подшипником или опорой, обеспечивая фиксацию и свободное вращение узла. Геометрия цапфы напрямую влияет на распределение нагрузок и долговечность сопряжения.

Ключевой особенностью является наличие переходных галтелей (радиусных выкружек) в местах соединения цапфы с соседними участками вала. Эти галтели снижают концентрацию напряжений при изгибе или кручении, предотвращая образование трещин. Для критичных применений (например, оси колес автомобиля) цапфа часто выполняется заодно со ступицей или фланцем, образуя единую кованую или литую деталь сложной формы.

Базовые элементы конструкции

Основные функциональные зоны цапфы включают:

- Рабочая поверхность – зона контакта с подшипником. Имеет шлифованную или полированную поверхность (чистота Ra 0.8–1.6 мкм) для минимизации трения.

- Буртик (заплечик) – уступ, ограничивающий осевое смещение установленных деталей (подшипников, шестерен).

- Галтель – плавный радиусный переход между цапфой и смежными участками вала (R ≥ 2–5 мм).

- Ступица/фланец – утолщенная часть для монтажа колес, шкивов или рычагов (в составных цапфах).

| Тип нагрузки | Рекомендуемая форма цапфы | Пример применения |

|---|---|---|

| Радиальная | Цилиндрическая | Оси тележек, валы конвейеров |

| Комбинированная (радиальная+осевая) | Коническая или с буртиком | Колесные ступицы автомобилей |

| Ударная | Усиленная с увеличенной галтелью | Крановые ролики, экскаваторные узлы |

Примечание: Для защиты от износа рабочие поверхности часто упрочняют цементацией, закалкой ТВЧ или наплавкой твердых сплавов. В подвижных соединениях обязательна смазка через масленки или каналы в валу. Нарушение геометрии цапфы (конусность, овальность) свыше 0.05 мм приводит к вибрациям и ускоренному разрушению подшипников.

Шейка оси как часть цапфы: где крепится и зачем

Шейка оси представляет собой цилиндрический или конический участок вала, непосредственно контактирующий с подшипником скольжения или качения. Она является функциональной частью самой цапфы, выступая в роли её рабочей поверхности. Именно шейка воспринимает основные радиальные нагрузки от вращающихся или качающихся элементов конструкции.

Крепление шейки оси осуществляется строго внутри корпуса подшипника (втулки, вкладыша), который установлен в стационарной опоре (например, стойке, кронштейне или корпусе механизма). Фиксация вала с шейкой обеспечивается либо посадкой с натягом/зазором в подшипнике скольжения, либо за счет внутреннего кольца подшипника качения, напрессованного на шейку.

Ключевые функции шейки оси в составе цапфы

- Передача нагрузок: Непосредственно передает радиальные (а иногда и осевые) усилия от вращающегося узла на опору через подшипник.

- Обеспечение вращения: Служит точкой опоры и центром вращения для вала или оси. Точность изготовления и чистота поверхности шейки критичны для плавного хода и минимального биения.

- Снижение трения: В паре с подшипником скольжения (втулкой) образует трущуюся пару, требующую смазки. В подшипниках качения обеспечивает надежное и точное посадочное место для внутреннего кольца.

- Позиционирование вала: Фиксирует вал или ось в пространстве относительно опорных точек, определяя его рабочее положение.

Поверхность шейки подвергается тщательной механической обработке (шлифовке, полировке) и часто термообработке (закалке, цементации) для достижения высокой твердости, износостойкости и точности размеров. Нарушение геометрии или повреждение поверхности шейки приводит к повышенному износу, вибрациям, перегреву и выходу узла из строя.

Опорные цапфы: их роль в механизмах вращения

Опорные цапфы служат критически важными элементами для фиксации и поддержки вращающихся деталей в механизмах. Они принимают на себя радиальные и осевые нагрузки, обеспечивая стабильное положение валов относительно корпуса. Без этих компонентов невозможно достичь точного центрирования и плавности вращения, что напрямую влияет на КПД и износостойкость системы.

Конструктивно опорная цапфа представляет собой цилиндрический или конический выступ на валу, взаимодействующий с подшипником скольжения или качения. Материалами изготовления выступают высокопрочные стали (например, 40Х, 20ХН3А) с поверхностной закалкой для повышения износостойкости. Геометрия цапфы проектируется с учетом рабочих нагрузок, скоростей вращения и условий эксплуатации.

Ключевые функции опорных цапф:

- Передача усилий от вращающихся узлов на стационарные опоры

- Минимизация трения через точную подгонку к подшипникам

- Компенсация перекосов и вибраций при динамических нагрузках

- Обеспечение соосности сопряженных деталей

Типовые применения в технике:

| Механизм | Тип цапфы | Особенности работы |

|---|---|---|

| Колесные оси автомобилей | Цилиндрическая | Восприятие переменных радиальных нагрузок |

| Роторы турбин | Коническая | Работа при высоких температурах и скоростях |

| Стрелы кранов | Сферическая | Компенсация перекосов при изменяющихся нагрузках |

Конструкционные требования:

- Твердость поверхности ≥45 HRC для сопротивления истиранию

- Шероховатость Ra 0,32–0,63 мкм для снижения трения

- Теплообработка (цементация, азотирование) ответственных узлов

- Защитные покрытия (хромирование) в агрессивных средах

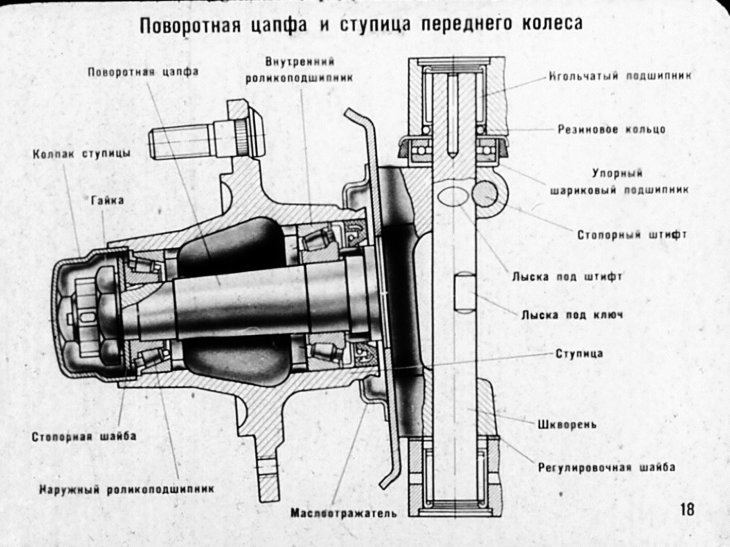

Цапфы в колесной технике: чем отличаются от ступицы

Цапфа представляет собой жесткую ось или шейку на поворотном кулаке либо балке моста, на которую непосредственно устанавливается ступица колеса через подшипники качения. Ее основная функция – обеспечить точную фиксацию положения ступицы относительно элементов подвески или моста, воспринимая при этом значительные радиальные и осевые нагрузки от колеса.

Ступица же – это вращающийся узел, крепящийся к цапфе через подшипники. На нее монтируется само колесо (часто через болты или шпильки), а также тормозной диск/барабан. Ступица передает крутящий момент от приводного вала (в случае ведущих колес) на колесо и обеспечивает его свободное вращение вокруг неподвижной цапфы.

Ключевые отличия:

- Функция: Цапфа – опорный неподвижный элемент, ступица – вращающийся компонент.

- Подвижность: Цапфа жестко закреплена на кулаке/балке. Ступица вращается на подшипниках, установленных на цапфе.

- Нагрузки: Цапфа воспринимает весовые и ударные нагрузки (радиальные/осевые). Ступица дополнительно передает крутящий момент (на ведущих осях) и испытывает скручивающие нагрузки.

- Крепление колеса: Колесо крепится непосредственно к ступице, а не к цапфе.

Проще говоря: цапфа – это стационарная "ось", на которой, как на оси, вращается ступица с надетым на нее колесом. Они работают в паре, образуя единый опорно-поворотный узел, но выполняют принципиально разные задачи в конструкции колеса.

Задние и передние цапфы в подвеске автомобиля

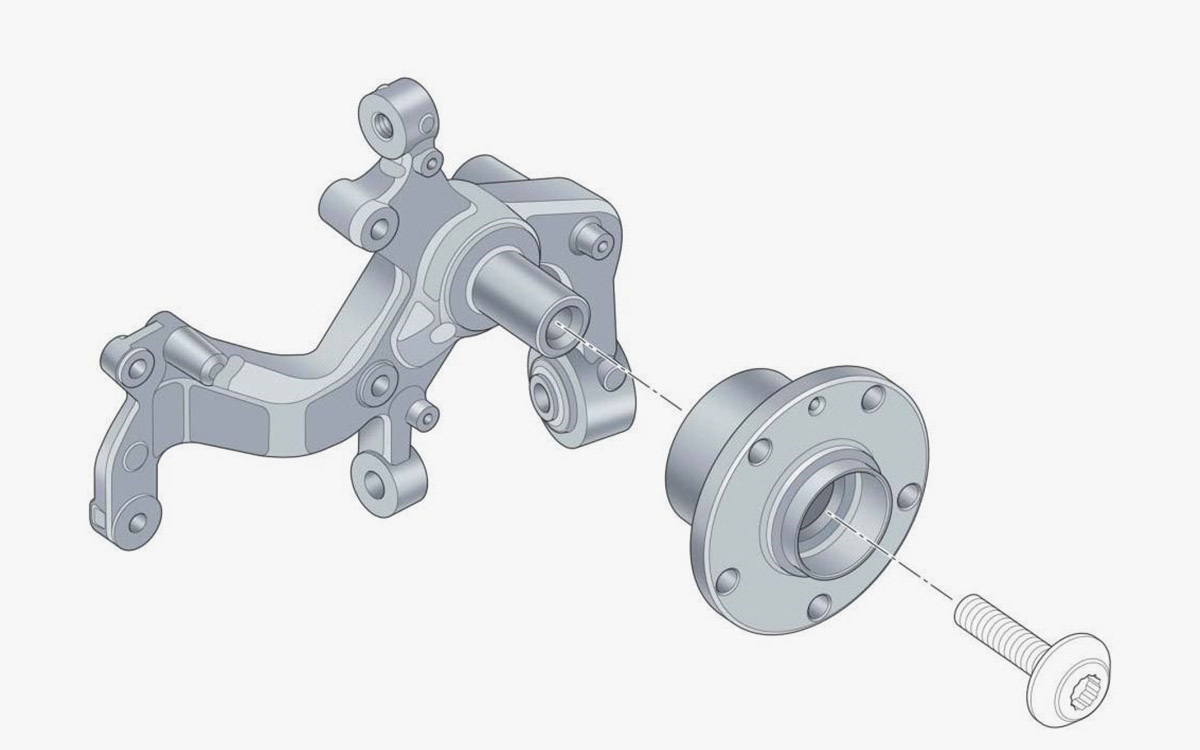

Цапфа (или поворотный кулак) – это ключевая деталь подвески, служащая жесткой основой для крепления ступицы колеса, элементов тормозной системы и точек установки рычагов подвески или амортизаторов. На передней оси она обеспечивает возможность поворота колес благодаря интегрированным в ее конструкцию посадочным местам для подшипников ступицы и креплению поворотного рычага рулевой трапеции.

На задней оси цапфа выполняет аналогичную несущую функцию, но в большинстве конструкций (кроме машин с задним рулевым управлением) не имеет механизма поворота. Она статично фиксирует ступицу и тормозные компоненты, обеспечивая вращение колеса вокруг своей оси, и служит точкой крепления рычагов задней подвески.

Основные отличия и особенности

Конструктивно оба типа цапф изготавливаются методом литья или ковки из высокопрочных сплавов (чаще чугуна или стали), так как испытывают значительные ударные и вибрационные нагрузки. Критически важны точность посадочных мест для подшипников ступицы и геометрия точек крепления рычагов.

- Передняя цапфа:

- Имеет фланец или проушины для соединения с рулевой тягой.

- Обеспечивает вращение колеса вокруг вертикальной оси для маневрирования.

- Часто интегрирует датчики ABS/ESP.

- Задняя цапфа:

- Обычно имеет более монолитную конструкцию без элементов поворота.

- Фокусируется на точном поддержании развала-схождения задних колес.

- В зависимых подвесках может объединяться с кожухом полуоси (на заднеприводных авто).

Ключевые функции в подвеске:

- Передача сил сцепления колес с дорогой на рычаги подвески.

- Обеспечение точной кинематики перемещения колеса (сжатие/отбой).

- База для монтажа тормозного суппорта и диска (или барабана).

- Удержание ступичного подшипника и задание правильного положения колеса.

| Параметр | Передняя цапфа | Задняя цапфа |

| Подвижность | Поворотная (вокруг вертикальной оси) | Неподвижная (кроме систем заднего руления) |

| Критичная геометрия | Углы поворота, кастор | Угол развала, схождения |

| Типовые неисправности | Износ посадочных мест подшипника/тяги, деформация от удара | Коррозия, разрушение креплений рычагов, износ подшипника |

Деформация или износ цапфы (трещины, сколы, нарушение геометрии крепежных отверстий) напрямую влияет на безопасность: вызывает увод автомобиля, вибрации, ускоренный износ шин и отказ ступичного подшипника. Регулярный контроль ее состояния обязателен при ТО.

Поворотная цапфа: принцип действия в системе рулевого управления

Поворотная цапфа – это ключевая деталь подвески, непосредственно отвечающая за крепление ступицы колеса и обеспечение его вращения вокруг вертикальной оси при повороте. Она представляет собой прочную металлическую ось или узел сложной формы, интегрированный в конструкцию передней (иногда задней) подвески. Основная задача поворотной цапфы – передавать усилия от рулевого механизма на колесо, заставляя его менять направление движения.

Цапфа жестко связана с поворотным кулаком (на который крепится тормозной диск/барабан и ступица с колесом) и шарнирно соединена с элементами подвески (рычагами или стойкой Макферсон) через шаровые опоры и сайлентблоки. Эта связь позволяет колесу перемещаться вверх-вниз при работе подвески, гася неровности дороги, но одновременно обеспечивает точное вращение вокруг оси поворота при воздействии рулевых тяг.

Механика работы в рулевом управлении

Принцип действия поворотной цапфы основан на преобразовании линейного движения от рулевой рейки (или сошки рулевого механизма) во вращательное движение колеса:

- Передача усилия: Рулевая тяга, соединенная одним концом с рулевой рейкой, другим концом крепится к рычагу поворотного кулака, который является частью или жестко зафиксирован на поворотной цапфе.

- Создание момента вращения: Когда водитель поворачивает руль, рулевая рейка перемещает тягу вперед или назад. Это движение тяги толкает или тянет рычаг поворотного кулака.

- Вращение цапфы: Приложенное к рычагу усилие создает крутящий момент вокруг оси поворота цапфы. Сама цапфа, закрепленная в подвеске через шаровые опоры, играющие роль шарниров, поворачивается вместе со всем узлом (поворотным кулаком, ступицей и колесом).

- Поворот колеса: Вращение цапфы вокруг своей вертикальной оси непосредственно меняет угол поворота закрепленного на ней колеса.

Ключевые функции и взаимодействия:

- Опора колеса: Служит основным несущим элементом для ступицы, колеса и тормозного механизма.

- Ось поворота: Задает вертикальную ось, вокруг которой вращается колесо при рулении.

- Передача нагрузок: Воспринимает и передает на элементы подвески:

- Вертикальные нагрузки (вес автомобиля, удары от дороги).

- Боковые силы (в поворотах).

- Тормозные моменты.

- Управляющие усилия от рулевых тяг.

- Обеспечение углов установки колес: Конструкция и положение точек крепления рычагов подвески к цапфе определяют статические и динамические углы установки колес (развал, кастер).

| Компонент системы | Взаимодействие с поворотной цапфой |

|---|---|

| Рулевые тяги | Передают усилие поворота на рычаг поворотного кулака, жестко связанный с цапфой. |

| Шаровые опоры | Шарнирно соединяют цапфу с рычагами подвески, обеспечивая свободу поворота и хода подвески. |

| Стойка/амортизатор (в Макферсоне) | Верхняя часть стойки часто крепится к кузову, а нижняя – к поворотной цапфе, которая служит направляющей. |

| Ступица колеса | Крепится к цапфе через подшипниковый узел, обеспечивая вращение колеса. |

Надежность и точность изготовления поворотной цапфы критически важны для безопасности: они влияют на четкость рулевого управления, устойчивость автомобиля, износ шин и корректность работы подвески. Деформация, износ посадочных мест или трещины в цапфе требуют немедленной замены узла.

Материалы изготовления цапф: сталь, чугун, сплавы

Основным требованием к материалам для цапф является сочетание высокой прочности, износостойкости и способности выдерживать циклические нагрузки. Выбор конкретного материала напрямую зависит от условий эксплуатации узла, величины передаваемых усилий и требуемого ресурса работы.

Сталь остается наиболее распространенным вариантом благодаря оптимальному балансу механических характеристик. Для ответственных применений (например, в тяжелом машиностроении) используют легированные стали марок 40Х, 45ХН, 20ХГНМА с последующей цементацией, закалкой ТВЧ или азотированием поверхности. Это обеспечивает твердый износостойкий поверхностный слой при сохранении вязкой сердцевины.

Ключевые группы материалов

Каждый тип материала имеет специфические преимущества и ограничения:

- Углеродистые стали (Ст45, Ст50): Применяются в умеренно нагруженных узлах. Требуют поверхностного упрочнения (закалка, наклеп).

- Легированные стали (40Х, 20ХН3А): Обеспечивают повышенную прочность и усталостную стойкость. Обязательна термообработка (закалка+отпуск) и упрочнение рабочих поверхностей.

- Высокопрочные чугуны (ВЧ50, ВЧ60): Используются для крупногабаритных цапф благодаря хорошим литейным свойствам, демпфирующей способности и приемлемой износостойкости.

- Антифрикционные сплавы (баббиты Б83, Б16): Применяются в виде заливки на стальную основу для подшипников скольжения, снижая трение и риск задиров.

- Спецсплавы (бронза БрО10Ф1, латунь ЛЦ40Мц1А): Востребованы в коррозионных средах или при работе в паре со сталью без смазки.

Важным аспектом является финишная обработка рабочих поверхностей цапф. Шлифовка и полировка до чистоты Ra 0.8-0.2 мкм критически влияют на снижение трения и повышение долговечности пары "цапфа-подшипник".

| Материал | Твердость (HRC) | Типовое применение |

|---|---|---|

| Сталь 45 (закалка) | 45-52 | Оси колес, валики КПП |

| Сталь 40Х (ТВЧ+отпуск) | 52-58 | Цапфы грузовых авто, экскаваторов |

| ВЧ60 (чугун) | 220-260 HB | Опорные узлы станочных станин |

| Баббит Б83 (заливка) | 20-30 HB | Вкладыши коренных подшипников ДВС |

Для агрессивных сред или высокотемпературных режимов применяют коррозионностойкие стали (12Х18Н10Т) или покрытия (хромирование, напыление карбидов). В последнее время набирают популярность полимерные композиты на основе PTFE или PEEK для облегченных конструкций с низким коэффициентом трения.

Как работает цапфа в шарнирном соединении на практике

Цапфа выполняет роль оси вращения, обеспечивая подвижность сопряженных деталей. Она воспринимает радиальные и осевые нагрузки, передаваемые от одного элемента к другому, например, от рычага подвески автомобиля к поворотному кулаку. Фиксация цапфы в корпусе шарнира (ступице) осуществляется через подшипниковые узлы – чаще всего используются роликовые или шариковые подшипники качения.

При воздействии внешних сил (вес транспортного средства, ударные нагрузки от дорожного покрытия) цапфа преобразует механическое напряжение во вращательное движение. Это позволяет колесу сохранять заданную траекторию поворота без изменения положения оси вращения. Конструктивно цапфа имеет посадочные поверхности для подшипников, резьбовые участки под гайки крепления, а также фланцы для соединения с другими компонентами.

Ключевые аспекты практической работы

Эксплуатационные особенности цапфы определяются тремя факторами:

- Точность изготовления: Соосность посадочных зон под подшипники и минимальные допуски биения обеспечивают равномерное распределение нагрузок.

- Система смазки: Смазочные материалы в подшипниках снижают трение и предотвращают заклинивание. Герметизаторы (сальники) защищают узлы от загрязнений.

- Жесткость конструкции: Способность противостоять изгибающим моментам критична при высоких ударных нагрузках (например, при езде по бездорожью).

Типовая последовательность работы в подвеске автомобиля:

- Вращательное усилие от рулевого механизма передается на поворотный кулак через рулевую тягу.

- Цапфа, зафиксированная в кулаке, проворачивается вместе с колесом на заданный угол.

- Подшипники компенсируют разнонаправленные усилия: вес кузова (осевая нагрузка) и боковые силы в повороте (радиальная нагрузка).

| Параметр | Влияние на работу |

| Диаметр цапфы | Определяет несущую способность: увеличение диаметра повышает устойчивость к излому |

| Материал (чаще сталь 40Х) | Термообработка (закалка) поверхности обеспечивает износостойкость |

| Зазор в подшипниках | Превышение допустимого люфа вызывает вибрацию колеса и ускоренный износ |

Отказ цапфы проявляется характерным гулом подшипников, люфтом колеса или его заклиниванием. Регулярный контроль затяжки крепежных гаек и состоянием пыльников – обязательное условие для предотвращения преждевременного выхода узла из строя.

Цапфы грузовиков: усиленная конструкция под большие нагрузки

Цапфы в грузовых автомобилях являются критически важными элементами ходовой части, воспринимающими колоссальные нагрузки от массы транспортного средства, перевозимого груза и динамических ударов при движении по неровностям. Их конструкция принципиально отличается от легковых аналогов, так как должна обеспечивать многократный запас прочности и долговечность в экстремальных условиях эксплуатации.

Усиление достигается за счет применения высокопрочных марок стали, массивных размеров и особой геометрии. Толщина стенок, диаметр и длина цапфы грузовика значительно превосходят параметры легковых машин. Конструктивно они часто интегрированы в поворотные кулаки передних мостов или являются неотъемлемой частью ступиц ведущих мостов, обеспечивая точное позиционирование колес и надежное крепление подшипниковых узлов.

Особенности усиленных цапф для грузового транспорта

Ключевые отличия и характеристики:

- Материалы: Используются легированные стали (например, 40Х, 45) с последующей закалкой ТВЧ (токами высокой частоты) для получения высокой поверхностной твердости при сохранении вязкой сердцевины, устойчивой к ударным нагрузкам.

- Конструктивное исполнение: Часто выполняются как единая деталь с поворотным кулаком (передний мост) или со ступицей (задний мост). Имеют массивные посадочные поверхности для крупногабаритных конических роликовых подшипников.

- Система уплотнений: Оснащаются многоступенчатыми сальниками и лабиринтными уплотнениями повышенной надежности для защиты подшипников от грязи, воды и утечки смазки, учитывая интенсивные нагрузки и пробеги.

- Ремонтопригодность: Рассчитаны на многократные перепрессовки подшипников и восстановление посадочных поверхностей при ремонте. Наличие ремонтных размеров подшипников.

Основные функции и требования:

- Несущая способность: Гарантированное выдерживание веса груженого автомобиля и динамических перегрузок (торможение, разгон, удары).

- Точность вращения: Обеспечение минимального биения колеса за счет жесткости самой цапфы и точности посадочных мест под подшипники.

- Долговечность: Ресурс, соизмеримый с межсервисными интервалами грузовика (сотни тысяч километров) при условии своевременного обслуживания подшипниковых узлов.

- Устойчивость к деформациям: Сохранение геометрии под максимальной нагрузкой, предотвращение излома.

| Параметр | Грузовики | Легковые авто |

|---|---|---|

| Диаметр цапфы | Значительно больше (часто 60-100 мм и более) | Меньше (обычно 20-40 мм) |

| Тип подшипника | Крупные конические роликоподшипники (пара) | Шариковые/роликовые, меньшего размера |

| Нагрузка | Многократно выше (десятки тонн на ось) | Сравнительно невысокая |

| Интеграция | Часто с поворотным кулаком или ступицей | Отдельная деталь или часть ступицы |

Эксплуатация усиленных цапф напрямую влияет на безопасность, управляемость и общую надежность грузового автомобиля. Регулярный контроль состояния подшипников, своевременная замена смазки и соблюдение моментов затяжки гаек – обязательные условия для реализации их полного ресурса и предотвращения дорогостоящих поломок мостов.

Применение цапф в промышленном оборудовании

Цапфы служат критически важными опорными элементами в механизмах кранов и станков, обеспечивая вращение, фиксацию и передачу нагрузок. Их конструкция рассчитана на восприятие радиальных и осевых усилий, что гарантирует стабильность работы узлов в условиях постоянных динамических воздействий и вибраций.

В промышленности требования к точности изготовления цапф особенно высоки: отклонения в геометрии или материале приводят к преждевременному износу, люфтам и снижению безопасности оборудования. Это напрямую влияет на производительность и долговечность агрегатов.

Краны:

- В стреловых кранах цапфы фиксируют основания поворотных платформ, позволяя вращать конструкцию на 360° под нагрузкой.

- В мостовых кранах они выступают осями крепления ходовых тележек, равномерно распределяя массу груза на рельсовые пути.

- Используются в шарнирах гидравлических цилиндров для изменения угла наклона стрелы без деформации штока.

Станки:

- В токарных и фрезерных станках цапфы закрепляют шпиндели, обеспечивая точное позиционирование заготовки при высоких оборотах.

- Служат поворотными осями суппортов, резцедержателей и консолей, сохраняя жесткость при резании металла.

- В прессовом оборудовании интегрированы в кривошипно-шатунные механизмы для преобразования вращательного движения в поступательное.

| Тип оборудования | Ключевая функция цапф | Эксплуатационные требования |

| Башенные краны | Обеспечение поворота башни | Устойчивость к ветровым и ударным нагрузкам |

| Токарные станки | Фиксация задних бабок | Минимизация биения (±0.01 мм) |

| Штамповочные прессы | Передача усилия через эксцентрики | Сопротивление циклическим деформациям |

Отказ цапф в таких системах ведет к катастрофическим последствиям: заклиниванию поворотных механизмов кранов, потере точности обработки на станках или разрушению штампов. Поэтому их проектируют с многократным запасом прочности, применяя легированные стали с поверхностной закалкой и регулярный мониторинг зазоров.

Связь подшипника и цапфы: как взаимодействуют детали

Цапфа выполняет роль опорного элемента, непосредственно контактирующего с внутренним кольцом подшипника. Её геометрическая точность (диаметр, овальность, конусность) и качество поверхности напрямую влияют на характер этого контакта. Нарушение параметров цапфы приводит к неправильной посадке подшипника, вызывая перекосы, вибрации и преждевременный износ обоих компонентов.

Посадка подшипника на цапфу обеспечивает жёсткую фиксацию внутреннего кольца, предотвращая его проворачивание относительно вала при нагрузках. Тип посадки (натяг, переходная или зазор) определяется конструкцией узла и эксплуатационными условиями. Натяг гарантирует отсутствие относительного движения, снижая риск фреттинг-коррозии, но требует точного расчёта во избежание деформации колец подшипника.

Ключевые аспекты взаимодействия

Эффективная работа пары "цапфа-подшипник" обеспечивается следующими факторами:

- Точность сопряжения: Посадка должна соответствовать допускам, указанным в технической документации подшипника.

- Чистота поверхностей: Забоины, царапины или загрязнения на цапфе нарушают равномерность распределения нагрузки по дорожкам качения.

- Распределение нагрузки: Цапфа передаёт радиальные и осевые усилия от вала на внутреннее кольцо подшипника, которое, в свою очередь, распределяет их на тела качения.

- Теплоотвод: Через цапфу осуществляется отвод части тепла, генерируемого в подшипнике при работе.

Неправильный монтаж (ударная запрессовка, перекос) или дефекты цапфы (износ, коррозия) нарушают это взаимодействие. Результатом становятся:

- Проворачивание внутреннего кольца подшипника на цапфе (фреттинг).

- Локальный перегрев узла.

- Ускоренное усталостное разрушение дорожек качения.

- Заклинивание подшипника и выход узла из строя.

| Параметр цапфы | Влияние на подшипник | Риски при нарушении |

|---|---|---|

| Диаметр | Определяет силу натяга/зазора | Проворачивание кольца или его деформация |

| Шероховатость | Влияет на плотность контакта и трение | Задиры, повышенный износ, нагрев |

| Соосность | Обеспечивает равномерность нагрузки | Перекос колец, концентрация напряжений |

Таким образом, цапфа не просто механическая опора, а критически важный элемент, формирующий условия работы подшипника. Её состояние и качество сопряжения определяют КПД, ресурс и надёжность всего вращающегося узла в сборе.

Диагностика неисправностей: признаки износа цапфы

Износ цапфы проявляется через серию характерных симптомов, напрямую влияющих на управляемость и безопасность транспортного средства. Первичными индикаторами чаще всего становятся посторонние звуки и вибрации, возникающие при движении по неровностям или во время маневров. Особое внимание следует уделять состоянию смежных элементов подвески и трансмиссии, так как их повреждение может быть следствием разрушения цапфы.

Визуальная проверка обязательна при подозрении на неисправность: необходимо исследовать целостность металлической конструкции, наличие трещин, деформаций или следов коррозии в зоне крепления подшипников. Затрудненное вращение колеса при вывешенной подвеске также сигнализирует о проблемах с посадочными местами подшипников на цапфе. Игнорирование этих признаков ведет к ускоренному износу шин и критическим поломкам ходовой части.

Ключевые признаки износа

- Стук или скрежет в передней подвеске при преодолении препятствий

- Вибрация рулевого колеса, усиливающаяся при торможении

- Неравномерный износ протектора шин ("пятнами")

- Люфт колеса при покачивании в вертикальной плоскости

- Заклинивание подшипника ступицы при вращении колеса

| Сопутствующее повреждение | Визуальный индикатор | Эффект на управление |

|---|---|---|

| Деформация поворотного кулака | Трещины у посадочных гнёзд | Самопроизвольный увод авто в сторону |

| Разрушение ступичного подшипника | Выработка на конических поверхностях | Гул при движении на скорости |

| Износ шаровых опор | Коррозия в местах крепления | Стук при резком старте/торможении |

Последствия поломки цапфы для узлов трения

Разрушение цапфы немедленно нарушает соосность и балансировку вращающихся деталей. Это создает эксцентричные нагрузки на подшипники и смежные элементы, провоцируя аномальные вибрации. Геометрия сопряженных поверхностей искажается, что радикально меняет условия работы узлов трения.

Отсутствие стабильной опорной точки приводит к неравномерному распределению усилий по контактным зонам. Локальные перегрузки вызывают пластическую деформацию материалов, ускоренную усталость металла и прогрессирующее нарушение посадочных размеров. Смазочный слой теряет целостность из-за колебаний зазоров.

Ключевые повреждения узлов трения:

- Катастрофический износ подшипников: Вибрации формируют ударные нагрузки на тела качения/скольжения, вызывая выкрашивание, задиры дорожек и разрушение сепараторов.

- Деформация посадочных мест: Раскачивание вала приводит к овализации отверстий, смятию запрессованных втулок и нарушению натягов.

- Термическое разрушение: Локальные контакты "металл-металл" генерируют критические температуры с оплавлением поверхностей и изменением структуры материала.

- Разгерметизация: Биение вала разрушает сальники и манжеты, допуская попадание абразивов и потерю смазки.

| Узел трения | Характер повреждений | Вторичные эффекты |

|---|---|---|

| Подшипники качения | Выкрашивание дорожек, деформация сепараторов | Заклинивание ротора, разрушение посадочных мест |

| Втулки скольжения | Задиры, прихваты, эллипсность | Проворот в корпусе, задир сопряженного вала |

| Уплотнения | Истирание кромок, разрыв эластомера | Утечки масла, загрязнение зоны трения |

Прогрессирующий дисбаланс многократно усиливает динамические нагрузки, что провоцирует цепное разрушение смежных узлов. Возникает эффект домино: повреждение одной цапфы вызывает выход из строя опорных подшипников, затем деформацию вала, разрушение шестерен и муфт. В тяжелых случаях происходит заклинивание ротора с отрывом крепежных элементов.

Восстановление работоспособности требует комплексного ремонта с заменой всех контактировавших деталей, проточкой посадочных мест и динамической балансировкой. Экономически часто целесообразнее замена узла в сборе из-за каскадного характера повреждений.

Технологии ремонта: шлифовка, наплавка, замена

Шлифовка применяется при незначительном износе цапфы (до 0,3 мм). Поверхность обрабатывают на токарном или шлифовальном станке, восстанавливая идеальную геометрию и шероховатость. После процедуры проверяют размеры и биение, при необходимости подбирают ремонтные вкладыши. Этот метод экономичен, но уменьшает диаметр детали, что требует корректировки сопрягаемых элементов.

Наплавка актуальна при среднем и сильном износе (0,5–3 мм). Изношенные участки наращивают газовой, электродуговой или плазменной сваркой, используя совместимые с основным металлом присадочные материалы. После наплавки обязательна механическая обработка и термообработка для снятия напряжений. Технология сохраняет базовую заготовку, но требует профессионального оборудования и контроля деформаций.

Ключевые методы восстановления

Замена цапфы целесообразна при критических повреждениях: трещинах, изломе или износе свыше 3 мм. Демонтируют старую деталь, подбирают или изготавливают новую (оригинальную или усиленную), затем прессуют с натягом и фиксируют сваркой/штифтами. Метод гарантирует максимальный ресурс, но наиболее затратен.

| Метод | Допустимый износ | Сложность | Срок службы после ремонта |

|---|---|---|---|

| Шлифовка | до 0,3 мм | Низкая | 70–80% от нового узла |

| Наплавка | 0,5–3 мм | Высокая | 80–95% |

| Замена | Любой | Средняя | 100% |

При выборе технологии учитывают:

- Техническое состояние узла

- Наличие оборудования для восстановления

- Требуемую скорость ремонта

- Экономическую эффективность

Важно! После любого ремонта цапфу обязательно проверяют на:

- Соосность с посадочными местами

- Отсутствие микротрещин (магнитопорошковый контроль)

- Твердость поверхности (не ниже исходных значений)

Смазка деталей: как защитить цапфу от преждевременного износа

Смазка цапфы критически важна для минимизации трения между вращающимся валом и опорной поверхностью. Без эффективной смазки возникает сухое трение, ведущее к задирам, локальному перегреву и ускоренной деформации металла. Это провоцирует заклинивание узла, вибрации и сокращает ресурс детали на 60-80% даже при нормальных нагрузках.

Оптимальная смазка создает разделительную масляную пленку между цапфой и подшипником, снижая коэффициент трения в 5-7 раз. Требуемая толщина пленки зависит от шероховатости поверхностей, скорости вращения и удельного давления. Неправильный подбор смазочного материала или нарушение интервалов обслуживания вызывает выкрашивание антифрикционного слоя, коррозию и эллипсность цапфы.

Практические рекомендации по смазке

- Типы смазок:

- Пластичные (консистентные) – для умеренных скоростей и нагрузок (литиевые, кальциевые)

- Жидкие масла – для высокооборотных узлов (синтетические ISO VG 68-150)

- Твердосмазочные покрытия – для экстремальных температур (графит, дисульфид молибдена)

| Условия эксплуатации | Рекомендуемая смазка | Интервал обслуживания |

|---|---|---|

| Стандартные нагрузки (до 20 МПа) | Литиевые смазки NLGI 2 | Через 250-400 моточасов |

| Высокие температуры (свыше 120°C) | Синтетические полиуретановые PAO | Через 100-150 моточасов |

| Агрессивная среда (вода, химикаты) | Водостойкие смазки с бентонитом | Контроль герметизации + через 50 часов |

- Очистка поверхностей – удаление абразивных частиц перед нанесением свежей смазки

- Контроль зазоров – превышение допустимого зазора втулка/цапфа на 0.1 мм увеличивает износ на 40%

- Системы подачи – использование пресс-маслёнок с лабиринтными уплотнениями для предотвращения вытекания

Прецизионная обработка цапф: требования к точности

Основная цель прецизионной обработки цапф – обеспечить идеальное геометрическое соответствие сопрягаемых деталей и равномерное распределение рабочих нагрузок. Достигается это за счёт строгого соблюдения параметров размеров, формы и взаимного расположения поверхностей. Малейшие отклонения от нормы провоцируют ускоренный износ узла, вибрации, перегрев и преждевременный выход механизма из строя.

Ключевые требования включают контроль цилиндричности, соосности, овальности и конусности цапфы, а также параметров шероховатости её поверхности. Особое внимание уделяется точности посадочных диаметров и угловых размеров (например, фасок под подшипники качения). Допуски на эти параметры часто лежат в диапазоне IT6-IT7 по ГОСТ или даже жёстче, что соответствует микрометрической точности.

Критически важные параметры точности

- Размерные допуски: Предельные отклонения диаметра (обычно в пределах 5-20 мкм) и длины цапфы.

- Форма поверхности: Ограничение отклонений от идеальной цилиндричности (не более 3-8 мкм).

- Соосность: Совпадение осей разных участков цапфы и оси посадочного места (допуски 5-15 мкм).

- Шероховатость: Параметры Ra 0.32-0.8 мкм (иногда до Ra 0.16) для снижения трения и улучшения приработки.

- Радиальное биение: Недопустимость колебаний поверхности при вращении относительно базовой оси.

Достижение таких параметров требует применения высокоточного оборудования (токарные и шлифовальные станки с ЧПУ), квалифицированного персонала, использования калиброванного мерительного инструмента (микрометры, нутромеры, оптические компараторы, профилометры) и стабильных технологических процессов. Финишные операции (тонкое шлифование, притирка, суперфиниш) обеспечивают требуемое качество поверхности.

| Параметр | Типовое значение допуска | Измерительный инструмент |

|---|---|---|

| Диаметр цапфы | IT6-IT7 (≈ 10-20 мкм) | Микрометр, прецизионный калибр |

| Цилиндричность | 3-8 мкм | Кругломер, координатно-измерительная машина (КИМ) |

| Соосность | 5-15 мкм | Индикатор на стойке, КИМ, оптический центр |

| Шероховатость (Ra) | 0.16-0.8 мкм | Профилометр, образцы шероховатости |

Контроль соблюдения требований проводится на всех этапах изготовления – от черновой обработки до финишной. Особенно критичен выходной контроль готовой детали, включающий 100% проверку ключевых параметров. Сертификат качества на прецизионную цапфу обязательно содержит фактические значения измеренных характеристик.

Список источников

Статья подготовлена с использованием специализированной технической литературы и нормативной документации.

Для обеспечения точности информации были изучены следующие материалы:

- ГОСТ 27672-88 «Подшипники качения. Термины и определения»

- Решетов Д.Н. Детали машин: Учебник для вузов. Машиностроение

- Иванов М.Н. Детали машин в примерах и задачах: Справочное пособие. Высшая школа

- Анурьев В.И. Справочник конструктора-машиностроителя (том 1). Издательство Машиностроение

- Техническая энциклопедия «Машиностроение» под ред. Чудакова Е.А. Гл. 17 «Валы и оси»

- Производственные стандарты предприятий тяжелого машиностроения (ОСТ 24.191.08-84)

- Научные публикации в журнале «Вестник машиностроения» по расчету цапф