Чиним бампер своими руками - пошаговый разбор

Статья обновлена: 28.02.2026

Незначительные повреждения бампера – царапины, трещины или вмятины – неизбежны в процессе эксплуатации автомобиля.

Обращение в сервис часто влечет серьезные затраты, однако многие дефекты можно устранить самостоятельно.

Эта статья подробно объяснит этапы ремонта: от оценки повреждений и подбора материалов до выравнивания поверхности и финишной покраски.

Освоив базовые приемы, вы сэкономите средства и восстановите внешний вид бампера в своем гараже.

Определение типа повреждения: сколы, трещины или деформация

Тщательно осмотрите бампер при ярком освещении, уделяя внимание всем зонам, включая труднодоступные участки креплений и внутреннюю сторону. Очистите поверхность от грязи и остатков полиролей – это может маскировать мелкие дефекты. Проведите рукой по всей площади, чтобы обнаружить невидимые глазу неровности или микротрещины.

Классифицируйте повреждения по трём основным категориям: сколы (локальные выбоины лакокрасочного покрытия), трещины (сквозные разрывы материала) и деформации (изменение геометрии). Каждый тип требует уникального подхода к ремонту, поэтому точная диагностика критически важна.

Детальная характеристика повреждений

Сколы проявляются как точечные углубления с обнажённым пластиком или металлом. Часто сопровождаются радиальными царапинами от удара камней. Определяющий признак – отсутствие нарушения целостности основы, только утрата слоя краски.

Трещины идентифицируются по линейным разломам с расходящимися "лучами". Проверьте их глубину: поверхностные затрагивают только лак, сквозные видны с обратной стороны бампера. Нажмите на края трещины – расхождение свидетельствует о необходимости усиленного ремонта.

Деформации выявляются по изменению контуров. Используйте контрольные зазоры между бампером и кузовными элементами: асимметрия укажет на вмятины. Пластиковые бамперы при вдавливаниях часто сохраняют "память формы" – участок восстанавливается после нагрева феном.

Методы диагностики

- Сколы: нанесите каплю воды на дефект – если жидкость не скапливается в углублении, повреждение поверхностное

- Трещины: протрите зону спиртом – мокрый пластик сделает разломы более заметными

- Деформации: снимите бампер и установите на ровную поверхность – зазоры укажут на перекосы

| Тип повреждения | Визуальные признаки | Риски при игнорировании |

|---|---|---|

| Сколы | Точечные пятна без рельефа, цвет отличный от основного покрытия | Коррозия (на металле), отслоение краски вокруг зоны |

| Трещины | Паутинообразные линии, часто с загрязнёнными краями | Расползание разлома, попадание воды в слои пластика |

| Деформация | Волны на поверхности, нарушение стыков с кузовом | Нарушение аэродинамики, крепёжные напряжения |

При комбинированных повреждениях (например, трещина с вдавленным участком) начинайте ремонт с устранения деформации. Последовательность: сначала восстановление геометрии, затем заделка трещин, и только потом – косметические работы со сколами.

Подготовка рабочего пространства: гараж или улица с навесом

Выбор места напрямую влияет на качество ремонта и комфорт работы. Гараж обеспечивает защиту от осадков, ветра и пыли, что критично при шлифовке и покраске. Убедитесь, что помещение хорошо проветривается – испарения грунтовки, краски и растворителей токсичны. Если используется улица, обязателен навес для исключения попадания влаги и прямых солнечных лучей на обрабатываемые поверхности во время сушки материалов.

Организуйте зону так, чтобы бампер располагался на удобной высоте (оптимально – уровень пояса). Используйте устойчивые козлы или верстак, покрытый плотной плёнкой или картоном для защиты от царапин и химикатов. Уберите все посторонние предметы в радиусе 2-3 метров – потребуется свободное перемещение вокруг детали с инструментами.

Ключевые требования к пространству:

- Освещение: Обязательно установите дополнительные лампы (светодиодные или люминесцентные). Тени мешают выявить мелкие дефекты при шпаклевке.

- Электричество: Розетка в зоне доступа для подключения шлифмашинки, фена, компрессора.

- Чистота: Пол и поверхности должны быть сухими, без пыли. В гараже предварительно проведите влажную уборку.

Подготовьте мусорные мешки для обтирочных материалов и упаковок, а также огнетушитель – составы легко воспламеняются. Если работы ведутся на асфальте под навесом, постелите брезент для сбора абразивной пыли.

Сбор инструментов: шпатели, наждачка, фен, термопистолет

Подготовьте гибкие шпатели шириной 40-100 мм для нанесения шпатлевки и выравнивания поверхности. Наждачную бумагу берите разной зернистости: P120-P180 для грубой обработки, P240-P400 для промежуточного шлифования, P600-P1000 для финишной полировки.

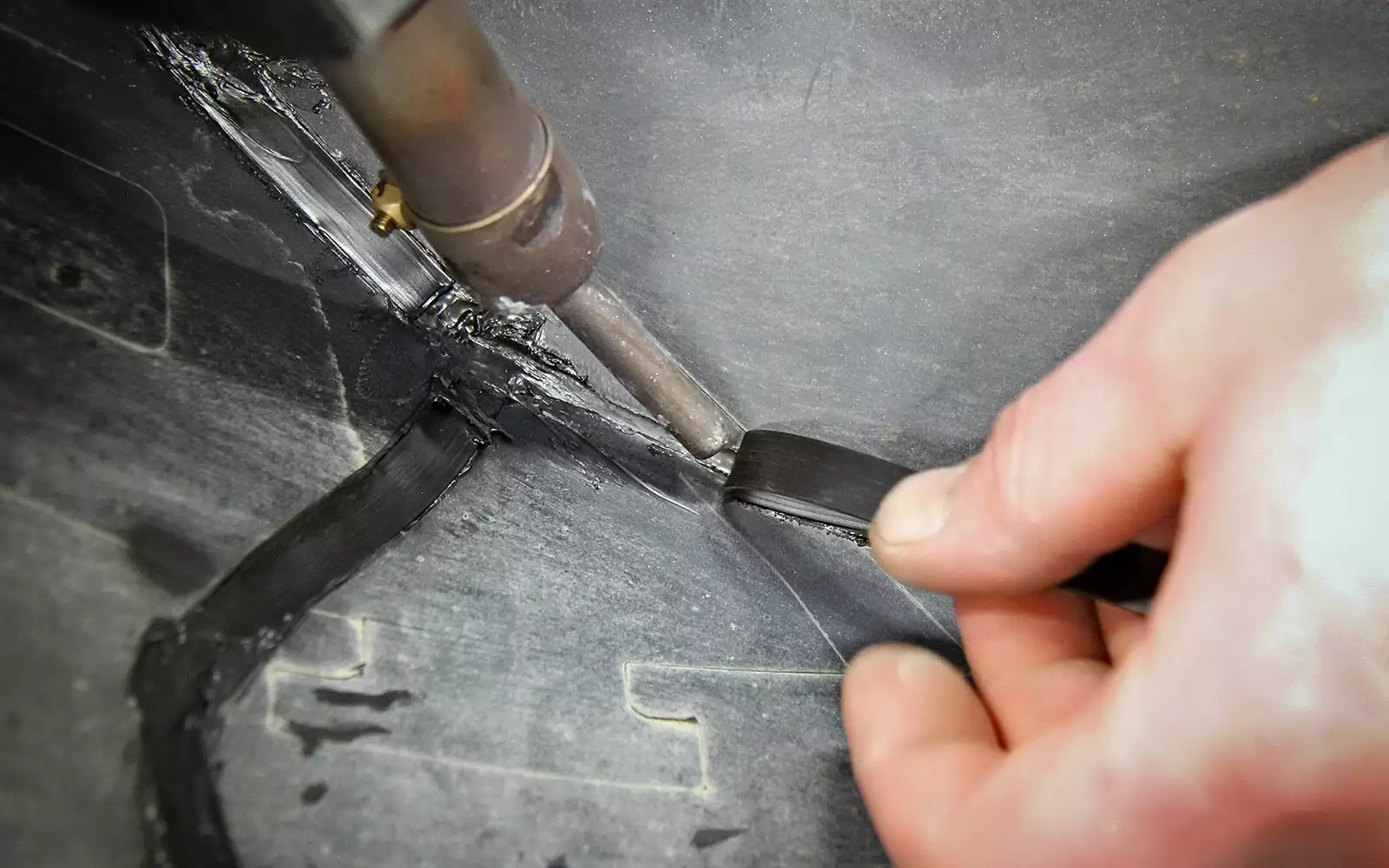

Строительный фен необходим для устранения вмятин: нагревая пластик, вы восстановите геометрию бампера. Термопистолет с присадочными прутками потребуется для сварки сквозных трещин и глубоких повреждений.

Дополнительные материалы и их применение

- Шпатлевка по пластику – заполняет царапины и неровности после первичной обработки

- Обезжириватель (антисиликон, уайт-спирит) – очищает поверхность перед шпатлеванием

- Грунтовка-адгезив – улучшает сцепление краски с пластиком

- Малярный скотч – защищает неповрежденные участки при локальном ремонте

| Инструмент | Критичность | Альтернатива |

|---|---|---|

| Термопистолет | Обязателен для трещин | Паяльник с насадкой |

| Строительный фен | Обязателен для вмятин | Кипяток + механическое выравнивание |

- Проверьте работоспособность термопистолета на обрезке пластика

- Подберите присадочные прутки, соответствующие типу пластика бампера (маркировка на внутренней стороне)

- Подготовьте 2-3 сменных шлифовальных блока для наждачки

Демонтаж бампера с автомобиля при необходимости

Перед началом работ убедитесь, что автомобиль стоит на ровной поверхности с включенным ручным тормозом. Приподнимите машину домкратом или загните на эстакаду для доступа к нижним креплениям, предварительно установив противооткатные упоры под колёса.

Подготовьте инструменты: набор торцевых головок, крестовую и плоскую отвёртки, плоскогубцы, пластиковый монтажный клин. Снимите клеммы с аккумулятора при работе с датчиками парковки или фарами, интегрированными в бампер.

Пошаговый процесс демонтажа

- Снимите дополнительные элементы:

- Противотуманные фары (открутите крепёжные болты, отсоедините разъёмы)

- Датчики парковки (аккуратно выдавите из посадочных мест)

- Молдинги и накладки (подденьте монтажным клином)

- Открутите видимый крепёж:

- Болты в арках колёс (часто скрыты под пластиковыми заглушками)

- Верхние винты под капотом/решеткой радиатора

- Нижние саморезы защиты двигателя

- Отсоедините скрытые фиксаторы:

- Пластиковые пистоны в районе брызговиков (подденьте центральный штифт)

- Защёлки по периметру (нажимайте на фиксаторы монтажной лопаткой)

- Клипсы бампера и фартуков

| Тип крепления | Инструмент | Особенности |

| Торцевые болты | Головка на 8-10 мм | Часто покрыты грязью - очистите перед откручиванием |

| Пластиковые пистоны | Плоскогубцы/спецсъёмник | Не ломайте при демонтаже - потребуются для установки |

| Пружинные клипсы | Монтажная лопатка | Давите на центр фиксатора, а не на корпус |

Снимайте бампер плавными потягиваниями на себя после откручивания всех элементов. Придерживайте разъёмы датчиков и провода. Если деталь «зависла» на одном участке - проверьте пропущенные крепления, никогда не применяйте избыточное усилие - это приведёт к поломке защёлок.

Очистка поверхности от грязи и жировых пятен

Тщательно промойте бампер мощной струей воды для удаления крупных частиц пыли, песка и поверхностных загрязнений. Используйте автомобильный шампунь или обычное средство для мытья посуды, нанося его мягкой губкой или щеткой с синтетическим ворсом без металлических элементов.

Для обезжиривания подготовьте специализированный автомобильный обезжириватель, изопропиловый спирт или уайт-спирит. Нанесите состав на чистую безворсовую салфетку или ветошь, интенсивно протирая проблемные зоны круговыми движениями. Особое внимание уделите местам контакта с дорожной разметкой, масляными пятнами и следам от насекомых.

Критические этапы обработки

Технологические требования:

- Работайте в проветриваемом помещении с использованием нитриловых перчаток

- Дождитесь полного испарения чистящих составов перед шлифовкой (15-20 минут)

- Проверяйте чистоту поверхности белой салфеткой – не должно оставаться желтых следов

При обработке пластиковых бамперов избегайте агрессивных растворителей типа ацетона – они могут вызвать коробление материала. Для проверки совместимости состава нанесите каплю на незаметный участок.

Обезжиривание пластика специальным составом

Тщательно очистите поверхность от пыли и грязи мыльным раствором, затем дождитесь полного высыхания. Нанесите обезжириватель на чистую безворсовую салфетку или ветошь – прямой контакт аэрозоля с пластиком недопустим.

Обрабатывайте бампер последовательными участками, интенсивно протирая поверхность с нажимом. Особое внимание уделите местам ремонта трещин и зонам контакта с наждачной бумагой – там остаются микрочастицы абразива и жировые следы от пальцев.

Ключевые этапы обезжиривания

Используйте только специализированные составы для авто-пластика: универсальные растворители (ацетон, уайт-спирит) разрушают структуру материала. Оптимальный выбор:

- Антисиликоны в аэрозольной упаковке

- Праймеры-адгезивы с обезжиривающим эффектом

- Смывки на основе изопропилового спирта

Проверьте качество обработки визуально: чистая поверхность должна иметь равномерный матовый оттенок без жирных пятен. Повторите процедуру при обнаружении:

- Масляных разводов после высыхания

- Белёсых потёков

- Локальных глянцевых участков

| Ошибка | Последствие |

| Пропуск этапа | Отслоение грунта и краски через 2-3 месяца |

| Использование ветоши с ворсом | Микроцарапины и волокна на поверхности |

| Неполное высыхание | Химические реакции с грунтовочным слоем |

После обработки запрещено прикасаться к поверхности руками. Приступайте к грунтованию в течение 15-20 минут – позже пластик повторно покроется пылью и потребует повторного обезжиривания.

Зачистка повреждённых участков наждачной бумагой P180

Тщательно обезжирьте ремонтируемую поверхность бампера специальным очистителем или антисиликоном, удалив грязь, воск и остатки полиролей. Дождитесь полного высыхания зоны обработки перед началом шлифовки – влага препятствует равномерному абразивному воздействию.

Возьмите брусок для шлифования, оберните его наждачной бумагой P180 зернистостью наружу. Начинайте обработку повреждённого участка с умеренным нажимом, двигая брусок крестообразными движениями (вперёд-назад и влево-вправо). Контролируйте плоскость, избегая сильного давления на края вмятин или трещин – это создаст ненужные углубления.

Ключевые правила работы с абразивом

- Площадь обработки: Захватывайте 5-7 см неповреждённой поверхности вокруг дефекта для плавного перехода.

- Контроль глубины: Снимайте только рыхлый лак и верхний слой шпаклёвки до появления матовости без сквозных протиров.

- Очистка пыли: Каждые 2-3 минуты удаляйте абразивную пыль сухой ветошью или сжатым воздухом для визуальной оценки результата.

Проверяйте равномерность матирования ладонью – поверхность должна быть шероховатой, но без выраженных царапин или бугров. При обнаружении глубоких рисок от P180 немедленно прекратите шлифовку и перейдите на более мелкий абразив (P240 или P320) для их устранения.

Фиксация крупных трещин механическими скобами

Для надежного соединения краев крупной трещины пластика бампера применяются металлические ремонтные скобы (стяжки). Они предотвращают расхождение повреждения при механических нагрузках и вибрациях, обеспечивая стабильность ремонтного шва после полимеризации пластиковой сварки или эпоксидного состава.

Скобы подбираются по длине, соответствующей протяженности трещины с запасом 2-3 см с каждого края. Предварительно очистите и обезжирьте рабочую зону, затем просверлите парные монтажные отверстия диаметром 3-4 мм перпендикулярно линии разлома с шагом 4-7 см. Следите, чтобы сверло не повредило внутренние элементы бампера.

Технология установки скоб

Выполняйте монтаж в следующем порядке:

- Сожмите края трещины руками для совмещения фрагментов

- Вставьте скобы в подготовленные отверстия с внешней стороны бампера

- Загните ножки скоб с внутренней поверхности плоскогубцами под углом 90°

- Обеспечьте плотное прилегание пластика по всей длине разлома

- Дополнительно зафиксируйте соединение моментальным клеем для пластика

После установки всех стяжек выполните основное армирование трещины одним из способов:

- Прогрев места ремонта строительным феном с последующей сваркой присадкой

- Нанесение двухкомпонентного эпоксидного состава с фиброволокном

- Комбинированный метод: сварка + эпоксидная шпатлевка

Обязательные требования к скобам:

| Материал | Нержавеющая сталь или оцинкованный металл |

| Толщина | 1.0-1.5 мм |

| Ширина полки | 8-12 мм |

| Загиб ножек | Минимум 15 мм с каждой стороны |

Излишки клея удалите до его затвердевания. После полной полимеризации ремонтного состава выступающие части скоб срежьте болгаркой или зашлифуйте, оставив 1-2 мм металла над поверхностью для сохранения прочности соединения.

Использование строительного фена для выравнивания деформаций

При локальных вмятинах без разрывов пластика строительный фен позволяет восстановить геометрию бампера за счет нагрева и пластификации материала. Температурное воздействие смягчает полимер, делая его податливым для ручного формования. Важно контролировать степень нагрева во избежание оплавления поверхности.

Оптимальный режим работы – средняя мощность (350-400°C) с постоянным круговым движением фена на расстоянии 15-20 см от поверхности. Нагревайте зону деформации и 5-7 см вокруг нее, периодически проверяя пластичность шпателем. При появлении легкого блеска материала сразу приступайте к правке.

Технология восстановления формы

- Подготовка поверхности: очистите область ремонта от грязи и обезжирите

- Прогрев: равномерно нагревайте вмятину 2-3 минуты до состояния пластичности

- Правка:

- Для выпуклых деформаций – давите изнутри термостойкой перчаткой

- Для вогнутых участков – используйте деревянный брусок как опору

- Контроль формы: сравнивайте контур с неповрежденными участками

| Тип пластика | Рекомендуемая температура | Особенности |

| PP (полипропилен) | 340-360°C | Требует медленного нагрева |

| ABS | 380-400°C | Быстро восстанавливает форму |

После выравнивания остудите пластик естественным образом без принудительного охлаждения. Проверьте качество рельефа – при необходимости повторите нагрев для коррекции микронеровностей. Финишную обработку шпатлевкой выполняйте только после полного остывания.

Подготовка пластиковой сварки для локального ремонта

Качественная подготовка – ключевой этап для успешной сварки пластикового бампера. Без тщательной очистки и обработки повреждённой зоны шов получится ненадёжным, что приведёт к повторному разрушению структуры. Необходимо полностью удалить загрязнения, остатки краски и обезжирить поверхность, иначе адгезия припоя будет недостаточной.

Особое внимание уделите разделке трещин или пробоин: края дефектов должны быть скошены под углом 60–70° для увеличения площади контакта. Если бампер имеет многослойную структуру или армирующую сетку, аккуратно зачистите слои, обеспечивая доступ ко всей толщине материала. Это гарантирует глубокое проплавление при сварке.

Инструменты и этапы работ

Материалы для подготовки:

- Обезжириватель (изопропиловый спирт, антисиликон)

- Абразивы: наждачная бумага P80–P120, войлочный круг

- Специальный припой (стержни), совместимый с типом пластика бампера

Последовательность действий:

- Механическая зачистка: обработайте зону ремонта и 3–5 см вокруг неё абразивом P80 для создания шероховатости.

- Обезжиривание: протрите поверхность чистой ветошью с обезжиривателем, избегая касания руками.

- Формирование V-образной канавки: срежьте края трещин ножом или фрезой под углом, углубив дефект на 50% толщины пластика.

- Финишная шлифовка: пройдитесь наждачкой P120 для удаления заусенцев и пыли.

Важно: тип пластика (PP, ABS, PUR) определяет выбор припоя и температуру сварки. Проверьте маркировку на обратной стороне бампера.

Запаивание сквозных трещин металлической сеткой и полимером

Начните с тщательной зачистки повреждённого участка с внутренней стороны бампера наждачной бумагой P80-P120, создавая шероховатую поверхность для лучшего сцепления. Обезжирьте зону ремонта антисиликоном или уайт-спиритом, удаляя грязь и остатки смазок.

Вырежьте кусок металлической сетки (желательно из нержавеющей стали) с запасом 3-5 см за границы трещины. Придайте сетке форму поверхности бампера, аккуратно изгибая её пальцами для плотного прилегания. Убедитесь, что края трещины максимально сведены.

Технология армирования и запаивания

Нанесите слой двухкомпонентного пластикового полимера (эпоксидной смолы или специализированного состава для бамперов) на подготовленную зону. Сильно прижмите сетку к поверхности, утопив её в полимере шпателем. Добавьте сверху ещё один слой смеси, полностью покрывая сетку слоем 2-3 мм.

- Дождитесь первичного отверждения состава (время указано производителем полимера).

- Нанесите финишный выравнивающий слой, захватывая 7-10 см прилегающей площади.

- После полного затвердевания (24-48 часов) обработайте ремонтную зону шлифмашинкой с абразивом P180-P320.

Обязательно проверьте адгезию материала – при попытке отрыва сетка не должна отслаиваться. Для сложных изгибов используйте пластиковые хомуты как временные стяжки, фиксирующие края трещины до застывания полимера.

| Материал | Критерий выбора |

|---|---|

| Металлическая сетка | Ячейка 2-4 мм, толщина 0.3-0.5 мм |

| Полимер | Термостойкость +85°C, адгезия к пластику |

Избегайте перегрева поверхности строительным феном – это вызывает деформацию пластика. При глубоких повреждениях комбинируйте метод с установкой латок из стекловолокна. Финишную шпаклёвку наносите только после полного высыхания армирующего слоя.

Обработка мелких царапин абразивной губкой

Тщательно вымойте и обезжирьте повреждённый участок бампера, удаляя грязь и остатки воска. Убедитесь, что поверхность полностью сухая перед началом работ – влага снижает эффективность абразивной обработки.

Отрежьте небольшой фрагмент губки (зернистость P800-P1500), соответствующий глубине царапины. Начинайте с минимального давления круговыми движениями, постепенно увеличивая нажим только при необходимости.

Ключевые этапы работы

- Обрабатывайте исключительно зону повреждения, избегая контакта с неповреждённым лаком

- Регулярно смачивайте поверхность водой для предотвращения перегрева пластика

- Контролируйте глубину шлифовки – остановитесь при исчезновении царапин

После устранения дефектов последовательно уменьшайте зернистость абразива (например, P2000 → P3000) для выравнивания микрорельефа. Завершите обработку полировкой войлочным кругом с пастой для восстановления глянца.

Выравнивание поверхности двухкомпонентной шпаклёвкой

Смешайте компоненты шпаклёвки в пропорции, указанной производителем (обычно 100:2–100:4), используя чистый шпатель. Тщательно перемешивайте массу 2-3 минуты до однородного цвета без разводов – неполное соединение компонентов снизит прочность покрытия. Готовый состав наносите за 7-10 минут до начала полимеризации.

Наносите шпаклёвку металлическим или пластиковым шпателем под углом 45° к поверхности, вдавливая состав в дефекты. Формируйте тонкий слой с небольшим захватом неповреждённых зон. Избегайте толстого нанесения за один проход – это вызывает усадку и трещины. Для глубоких вмятин используйте послойное нанесение с промежуточной сушкой.

Технология обработки

После отверждения (20-40 минут при +20°C) приступайте к шлифовке:

- Обработайте зону наждачной бумагой P120-P180 для снятия основных неровностей

- Перейдите на абразив P240-P320 для устранения рисок

- Контролируйте плоскость ладонью – поверхность должна быть гладкой без переходов

Важно: При шлифовании используйте орбитальную шлифмашинку или держите наждак на жёсткой колодке, чтобы сохранить геометрию бампера. После обработки удалите пыль антисиликоном.

| Тип дефекта | Рекомендуемое кол-во слоёв | Абразив для шлифовки |

|---|---|---|

| Царапины, мелкие сколы | 1 | P320 |

| Вмятины до 3 мм | 2-3 | P180→P320 |

| Глубокие повреждения | 3+ с армированием | P120→P240→P400 |

Проверьте качество выравнивания, проведя пальцами в перчатке по ремонтной зоне – поверхность должна быть монолитной без провалов и бугров. При обнаружении дефектов нанесите корректирующий слой шпаклёвки.

Нанесение шпаклёвки тонкими слоями с промежуточной сушкой

Перед началом работ тщательно перемешайте шпаклёвочную массу до однородности, используя дрель с миксерной насадкой или чистый шпатель. Убедитесь, что на подготовленной поверхности бампера отсутствуют пыль, жирные пятна или остатки абразива после зачистки.

Наносите материал узким металлическим шпателем (ширина 5-10 см), набирая минимальное количество состава – достаточно комка размером с грецкий орех. Распределяйте его быстрыми лёгкими движениями вдоль повреждённого участка, создавая слой толщиной не более 1-2 мм.

Технология послойного нанесения

- Первый слой: Заполните глубокие царапины и сколы, слегка прижимая шпатель под углом 45°. Не пытайтесь сразу выровнять поверхность полностью.

- Сушка: Выдержите интервал 20-40 минут (точное время указано производителем на упаковке) до полного отвердения слоя. Проверьте готовность, проведя пальцем – смесь не должна прилипать.

- Последующие слои: Наносите 2-4 тонких слоя с обязательной промежуточной сушкой, каждый раз перекрывая предыдущий на 1-2 см. Контролируйте толщину – излишки увеличат время шлифовки.

Ключевые принципы:

- Работайте при температуре +15°C...+25°C и влажности до 60%

- Используйте перекрестное нанесение: вертикально для одного слоя, горизонтально – для следующего

- После финишного слоя выдержите 24 часа перед шлифовкой

| Ошибка | Последствие |

| Толстый слой (>3 мм) | Трещины при сушке, усадка |

| Нарушение времени сушки | Расслоение материала |

| Загрязнённый инструмент | Включения в покрытии |

Шлифовка шпаклёвки наждачкой P320-P400

Начните шлифовку сухой наждачной бумагой P320, закреплённой на жёстком шлифовальном блоке. Двигайте блок крестообразными или круговыми движениями без сильного нажима, равномерно обрабатывая всю заплатку. Контролируйте плоскость бампера пальцами для выявления бугров и впадин.

Перейдите на абразив P400 после устранения крупных неровностей. Слегка смочите поверхность водой для мокрого шлифования – это уменьшит пыль и продлит жизнь наждачки. Добейтесь идеально гладкого матового покрытия без царапин и переходов между шпаклёвкой и пластиком.

Критические нюансы работы

- Проверка качества: после высыхания протрите бампер чистой тряпкой и оцените рельеф под боковым освещением лампы.

- Глубина обработки: не допускайте проступания слоя грунта или пластика – при повреждении шпаклёвки нанесите повторный тонкий слой.

- Очистка: удалите абразивную пыль кистью, затем обезжирьте поверхность антисиликоном перед грунтовкой.

Используйте респиратор и очки – микрочастицы шпаклёвки токсичны. Для сложных изгибов применяйте гибкий шлифовальный грибок или обёрнутую вокруг пальца наждачную бумагу.

Контроль плоскостности правилом или ладонью

После нанесения и первичного отверждения шпаклевки критически важно проверить ровность поверхности бампера перед финишной шлифовкой. Локальные впадины или выпуклости, незамеченные на этом этапе, проявятся после покраски и испортят внешний вид.

Используйте два основных метода контроля: металлическое правило длиной 50-70 см для протяженных участков и ладонь руки для сложных криволинейных зон (радиусы, арки, места крепления фар). Оба способа основаны на выявлении зазоров между поверхностью и контрольным инструментом.

Порядок действий:

- Очистите поверхность: Удалите пыль, крупные наплывы шпаклевки сухим шпателем.

- Проверка правилом:

- Приложите ребро правила к поверхности в разных направлениях (вертикально, горизонтально, по диагонали).

- Осмотрите зазор между правилом и бампером на просвет. Равномерный тонкий просвет допустим, крупные локальные провалы или горбы – нет.

- Отметьте маркером все проблемные зоны (впадины - кругами, выпуклости - крестами).

- Проверка ладонью:

- Плотно прижмите ладонь к поверхности (особенно на изгибах).

- Медленно ведите рукой, чутко воспринимая пальцами малейшие неровности: впадины ощущаются как "проваливание", бугры - как сопротивление движению.

- Пометите найденные дефекты.

- Доводка: Нанесите тонкий слой шпаклевки на отмеченные впадины. Аккуратно сошлифуйте выпуклости. Повторите контроль.

Ключевые моменты: Работайте при хорошем освещении. Не давите на правило чрезмерно – это исказит результат. Ладонь должна быть чистой и сухой для максимальной чувствительности. Контроль – итеративный процесс, не экономьте на нем время.

Покрытие всей площади адгезионным грунтом

Тщательно перемешайте адгезионный грунт согласно инструкции производителя. Если используется аэрозольный баллон, встряхивайте его не менее 2 минут до характерного стука шарика внутри. Для краскопульта разведите состав рекомендованным растворителем (обычно 10-15%), процедите смесь через фильтр-воронку. Подготовьте поверхность: повторно обезжирьте шлифованные зоны антисиликоном и удалите пыль липкой салфеткой.

Держите распылитель перпендикулярно поверхности на расстоянии 20-30 см. Начинайте нанесение с краёв бампера и сложных рельефов (возле фар, вентиляционных решёток). Перекрывайте предыдущие проходы на 50%, ведя инструмент плавными параллельными движениями. Первый слой делайте тонким «туманным» – он улучшит адгезию. Через 5-7 минут (при +20°C) нанесите второй слой, создавая сплошное покрытие без пропусков.

Ключевые требования к процессу

- Толщина покрытия: 2-3 слоя с межслойной выдержкой 5-10 мин

- Контроль качества: отсутствие непрокрасов, подтёков, «апельсиновой корки»

- Безопасность: маска-респиратор, очки, перчатки, проветриваемое помещение

- Проверьте равномерность покрытия под косым светом фонаря

- При обнаружении дефектов – аккуратно отшлифуйте после высыхания (P400-P500)

- Выдержите полную полимеризацию (1-2 часа для акриловых грунтов)

| Тип грунта | Особенности нанесения | Время сушки* |

| 1K акриловый | Не требует отвердителя, простота применения | 30-40 мин |

| 2K эпоксидный | Повышенная влагостойкость, обязательное смешивание с отвердителем | 50-60 мин |

*При температуре +20°C и влажности 65%. Избегайте сквозняков и нагрева в процессе сушки – это вызывает дефекты поверхности. После полного высыхания переходите к шлифовке финишным абразивом P600 перед окраской.

Распыление грунтовки в 2-3 тонких слоя с сушкой

Подготовленную поверхность бампера тщательно обезжирьте антисиликоном или спиртовым раствором, избегая прикосновений руками. Нанесите первый слой грунтовки методом "перекрестного напыления": начните с горизонтальных движений распылителя, затем сразу нанесите второй проход вертикально для равномерного покрытия без пропусков.

Держите баллон на расстоянии 20-30 см от поверхности, контролируя толщину слоя – покрытие должно быть полупрозрачным. Избегайте подтеков и скоплений материала на краях и в углублениях. Дайте слою высохнуть согласно инструкции производителя (обычно 10-15 минут при +20°C).

Технология многослойного нанесения

Повторите распыление для второго слоя:

- Направляйте сопло перпендикулярно поверхности

- Перекрывайте предыдущий проход на 30-40%

- Скорость движения руки сохраняйте постоянной

После второго слоя оцените укрывистость – если просвечивает шпатлевка или пластик, нанесите третий тонкий слой. Критически важно соблюдать межслойную сушку: преждевременное нанесение следующего слоя вызовет "кипение" и нарушит адгезию.

| Параметр | Значение |

|---|---|

| Оптимальная температура | 18-25°C |

| Время сушки между слоями | 10-25 минут |

| Толщина одного слоя | 15-25 мкм |

Перед шлифовкой или покраской выдержите финальную сушку грунта не менее 2 часов. Качественно прогрунтованная поверхность должна иметь матовую однородную текстуру без видимых дефектов.

Сушка грунта согласно техкарте производителя

Строгое соблюдение времени сушки, указанного в технической карте производителя грунтовочного материала, является критически важным этапом. Каждый продукт имеет уникальный состав и требует специфических условий полимеризации для достижения необходимой адгезии, твердости и готовности к последующему нанесению краски.

Нарушение рекомендованных временных интервалов или температурных режимов неизбежно приводит к дефектам: недостаточно высохший грунт при шлифовке будет липнуть и забивать абразив, а пересушенный слой может потерять эластичность, что спровоцирует растрескивание или отслоение лакокрасочного покрытия в процессе эксплуатации.

Ключевые аспекты правильной сушки

- Температура окружающей среды: Большинство грунтов требуют диапазона +18°C до +25°C. Отклонение замедляет или ускоряет реакцию, меняя свойства слоя.

- Влажность воздуха: Высокая влажность (выше 65-70%) препятствует испарению растворителей и может вызвать "закисание" поверхности.

- Толщина нанесенного слоя: Толстый слой сохнет значительно дольше тонкого. Наносите материал равномерно.

- Тип грунта и отвердителя: Акриловые, эпоксидные, кислотные грунты и "наполнители" имеют принципиально разные режимы сушки. Используйте только совместимый отвердитель в правильной пропорции.

Контроль готовности: Техкарта указывает время "на отлип" (когда пыль уже не пристает) и время полной межслойной выдержки перед шлифовкой. Окончательную готовность к шлифовке проверяйте на малозаметном участке – правильно высохший грунт шлифуется мелкой стружкой, не мажется и не забивает бумагу.

Важно: Использование дополнительных источников тепла (тепловентиляторов, ИК-ламп) допустимо только при прямом указании в техкарте и требует строгого контроля температуры поверхности бампера (перегрев вызывает пузыри и отслоения). При естественной сушке исключите сквозняки и попадание пыли.

Выявление дефектов методом "на подсвет"

Этот способ позволяет обнаружить микротрещины, вмятины и локальные деформации, незаметные при обычном осмотре. Для его реализации потребуется яркий источник света (фонарик, лампа или естественное освещение) и правильный угол обзора.

Расположите источник света с обратной стороны бампера на расстоянии 30-50 см. Медленно перемещайте свет вдоль внутренней поверхности, одновременно наблюдая за внешней стороной под разными углами. Дефекты проявятся как контрастные тени или световые аномалии на равномерно подсвеченной поверхности.

Типы дефектов и их визуализация

- Трещины: Отображаются тонкими тёмными линиями с характерным разветвлением

- Вмятины: Проявляются овальными или круглыми тенями с размытыми границами

- Риски: Дают чёткие прямые или дугообразные тени

- Раковины: Показывают хаотичные пятна с неровными краями

| Этап контроля | Действие | Критерий качества |

| Предварительный | Очистка поверхности от грязи | Отсутствие посторонних частиц |

| Основной | Постепенное перемещение света | Полное покрытие всей площади |

| Фиксация | Маркировка дефектов маркером | Чёткое обозначение границ повреждений |

Особое внимание уделите зонам креплений и радиусным переходам – здесь чаще всего скрываются критические повреждения. Для сложных случаев используйте дополнительное увлажнение поверхности: вода создаст временную плёнку, улучшающую видимость микротрещин.

Доводка поверхности абразивом P500-P600

После высыхания грунтовки приступайте к абразивной обработке поверхности для устранения мелких дефектов и создания идеальной основы под покраску. Используйте влажный способ шлифовки с абразивом P500-P600 – это предотвратит забивание наждачной бумаги и обеспечит гладкий результат.

Смочите поверхность бампера и абразивный материал водой с добавлением автомобильного шампуня (2-3 капли на литр). Держите шлифовальный брусок строго параллельно поверхности, применяя легкое равномерное давление. Избегайте концентрирования усилий на отдельных участках.

Технология шлифовки и контроль качества

Выполняйте движения в одном направлении с перекрытием предыдущего прохода на 30-50%. Регулярно промывайте поверхность и проверяйте степень обработки. Критически важные моменты:

- Применяйте специализированную абразивную губку для сложных рельефов бампера

- Контролируйте отсутствие "прожогов" до слоя пластика

- Смените абразив при появлении глубоких царапин от зерна

Окончание процесса определяйте по равномерной матовости поверхности – исчезновению глянцевых пятен свидетельствует о полной обработке. Обязательные заключительные действия:

- Тщательно промойте бампер чистой водой

- Протрите поверхность безворсовой салфеткой

- Проведите тактильный контроль ладонью на отсутствие перепадов

| Ошибка | Последствие | Профилактика |

| Сухое шлифование | Глубокие царапины, перегрев | Постоянное увлажнение |

| Давление на кромки | Протиры до пластика | Работа плашмя без наклона |

| Использование изношенного абразива | Неровная поверхность | Своевременная замена бумаги |

После шлифовки P500-P600 поверхность готова к финишному грунтованию или нанесению краски. Не допускайте загрязнения отшлифованного бампера и приступайте к следующему этапу в течение 3 часов.

Обезжиривание перед покраской антисиликоном

Качественное обезжиривание – обязательный этап перед покраской бампера, так как любые следы силиконов, восков или технических масел приводят к образованию кратеров и отслоению ЛКП. Антисиликоновые очистители специально разработаны для нейтрализации этих трудноудаляемых загрязнений, которые не устраняются обычными обезжиривателями.

Использование антисиликона особенно критично при ремонте пластиковых бамперов, так как они чаще контактируют с полиролями и автохимией. Пропуск этого этапа гарантированно проявится дефектами даже при идеальной подготовке поверхности и профессиональных материалах для покраски.

Технология обработки антисиликоном

Перед нанесением тщательно удалите пыль и крупные загрязнения сухой салфеткой. Распылите состав с расстояния 15-20 см на всю поверхность бампера обильным равномерным слоем. Не допускайте подтеков – излишки сразу промокайте чистой безворсовой салфеткой.

- Выдержите экспозицию 3-5 минут (точное время указано производителем)

- Протрите поверхность абсолютно чистым хлопковым тампоном с усилием

- Повторите обработку минимум 2 раза с интервалом 10 минут

- Проведите финишное обезжиривание обычным антистатическим составом

Критические ошибки:

- Использование одной салфетки для нескольких участков

- Нанесение на неочищенную от абразивной пыли поверхность

- Сокращение количества обработок "для экономии"

После процедуры запрещено прикасаться к бамперу голыми руками. Покраску следует начинать не позднее чем через 40 минут после финального обезжиривания, так как пластик быстро накапливает статический заряд, притягивающий пыль.

Нанесение акрилового грунта выбранного цвета

Тщательно перемешайте грунтовку в банке согласно инструкции производителя, используя деревянную палочку или специализированный миксер для ЛКМ. Перелейте небольшое количество состава в чистую малярную воронку, оснащенную фильтром-сеткой для удаления комков и посторонних частиц. Допускается разбавление грунта рекомендованным производителем растворителем (обычно 10-15% от объема) для достижения оптимальной вязкости.

Заправьте краскопульт подготовленным грунтом, установив давление подачи воздуха в диапазоне 2-3 атмосферы (точные параметры уточняйте в технической карте продукта). Проведите тестовое распыление на картон или ненужную поверхность для проверки формы факела и отсутствия дефектов подачи материала. Держите сопло краскопульта перпендикулярно поверхности бампера на расстоянии 15-20 см.

Технология нанесения

Начинайте распыление с верхних кромок детали, выполняя движения строго горизонтальными полосами с перекрытием предыдущего слоя на 30-40%. Соблюдайте последовательность:

- Нанесите первый тонкий "туманный" слой – он обеспечит адгезию

- Выждите 5-7 минут для испарения растворителя (до состояния "легкого отлипа")

- Распылите второй полноценный слой с равномерной интенсивностью

- При необходимости нанесите третий слой для полного перекрытия шпатлевки

Контролируйте толщину покрытия визуально: грунт должен полностью скрыть подложку, но не образовывать подтеков. Избегайте локальных скоплений материала на сложных рельефах и кромках. При обнаружении дефектов (пыль, волоски) дайте слою высохнуть, затем устраните изъяны шлифованием перед нанесением следующего пласта.

| Параметр | Значение | Примечание |

|---|---|---|

| Температура | 18-25°C | Без прямых солнечных лучей |

| Влажность | до 65% | При превышении – риск "молочности" |

| Время высыхания | 30-90 минут | Зависит от марки грунта |

| Шлифовка | P400-P600 | Только после полной полимеризации |

После завершения работ промойте краскопульт специальным очистителем для акриловых материалов, уделяя внимание каналам подачи и соплу. Хранение непромытого оборудования приводит к необратимой поломке распыляющих компонентов. Высохший грунтовый слой обязан иметь ровную матовую поверхность без визуальных переходов цвета.

Подбор краски по VIN-коду автомобиля

VIN-код содержит информацию о заводской окраске автомобиля, что гарантирует идеальное совпадение оттенка при ремонте бампера. Этот 17-значный идентификатор позволяет точно определить цветовой код без визуального подбора, исключая ошибки из-за выцветания старой краски или особенностей освещения.

Для получения данных потребуется расшифровать VIN через специализированные сервисы: официальные базы производителя, онлайн-декодеры (например, VINDecoder.net или Autocodes), либо мобильные приложения. Альтернативно код краски можно найти на табличке в подкапотном пространстве или стойках двери – он обозначается как «Paint», «Color» или «Краска».

Порядок действий при подборе

- Запишите VIN – расположен на лобовом стекле, водительской стойке или ПТС.

- Используйте онлайн-декодер – введите VIN в поле запроса на выбранном ресурсе.

- Найдите цветовой код – в результатах поиска отобразятся данные о лакокрасочном покрытии (например, 1G1 или WA6390).

- Проверьте альтернативные источники – сверьте код с табличкой в подкапотном пространстве.

При обращении в автомагазин сообщите продавцу полученный код – так вы получите готовую краску в баллончике или банке, либо основу для колеровки. Для старых автомобилей дополнительно уточняйте год выпуска, так как оттенки могут незначительно меняться между модельными годами.

| Источник данных | Где найти | Пример обозначения |

| VIN-декодер | Онлайн-сервисы, дилерские программы | Color Code: L8W |

| Заводская табличка | Щиток моторного отсека, стойка двери | Paint: АС744 |

| Документация | Сервисная книжка, страховой полис | Код краски: Y9 |

Учтите: даже при точном совпадении кода нанесённый слой может визуально отличаться от оригинального бампера из-за выгорания УФ-лучами. Перед полной покраской сделайте тест на незаметном участке и при необходимости добавьте корректирующий колер.

Подготовка краскопульта: настройка давления и форсунки

Правильная настройка давления напрямую влияет на качество распыления и расход краски. Используйте манометр на ресивере компрессора или встроенный регулятор краскопульта, чтобы установить значение, рекомендованное производителем ЛКМ (обычно 1.5–4 атм). Проверьте давление пробным напылением на картон: струя должна образовывать равномерное "облако" без разрывов или грубых капель.

Диаметр сопла (дюзы) подбирайте исходя из типа материала: для базовых эмалей и лаков – 1.3–1.4 мм, для грунтов – 1.7–2.0 мм, для жидких шпаклёвок – 2.5 мм и более. Убедитесь, что форсунка и игла не имеют сколов или заусенцев – это нарушит факел распыления. Для очистки используйте специальные ёршики и растворитель.

Ключевые этапы калибровки

- Регулировка подачи воздуха: Откройте воздушный клапан на максимум, затем плавно уменьшайте давление до оптимального.

- Коррекция факела: Ширину распыла настройте винтом на тыльной части пистолета. Для бампера выберите среднее значение (широкий овал).

- Контроль подачи краски: Закрутите регулятор хода иглы до упора, затем ослабьте на 1.5–2 оборота для старта.

| Материал | Диаметр дюзы (мм) | Давление (атм) |

|---|---|---|

| Акриловый грунт | 1.7–2.0 | 2.0–3.0 |

| Базовые краски | 1.3–1.4 | 1.8–2.5 |

| Лак | 1.3–1.5 | 2.0–2.8 |

Перед заправкой обязательно профильтруйте ЛКМ через воронку с сеткой (100–150 мкм). После тестового распыла оцените покрытие: если видны полосы – увеличьте подачу краски, при подтёках – уменьшите. Регулярно промывайте краскопульт растворителем во избежание засоров.

Покрытие бампера базовой краской в 3 слоя

Перед нанесением краски убедитесь, что бампер обезжирен и очищен от пыли. Подготовьте краску согласно инструкции производителя, тщательно перемешав основу и добавив рекомендованный разбавитель. Используйте специальный автомобильный грунт-наполнитель для пластика, если он не был нанесен ранее.

Закрепите бампер на подвесной системе или верстаке для удобства работы. Наденьте респиратор, защитные очки и перчатки. Проверьте влажность в помещении (оптимально 50-65%) и температуру воздуха (18-25°C). Залейте краску в пистолет-краскораспылитель с соплом 1.3-1.4 мм и отрегулируйте давление в соответствии с технической картой продукта.

Технология нанесения слоев

Придерживайтесь ключевых правил распыления:

- Держите краскораспылитель перпендикулярно поверхности на расстоянии 15-20 см

- Ведите сопло плавными параллельными движениями с перекрытием предыдущего прохода на 30-40%

- Начинайте движение пистолета ДО нажатия курка

Последовательность покрытия:

- Первый слой (адгезионный): Распыляйте тонким "туманным" слоем без попыток перекрыть цвет. Основная задача – создать липкую основу для последующих слоев.

- Второй слой (формирующий): Нанесите равномерное покрытие средней толщины с полным перекрытием поверхности. Избегайте подтеков.

- Третий слой (финишный): Распылите чуть толще второго слоя с акцентом на равномерность блеска. Особое внимание уделите сложным рельефам и углам.

| Этап | Время сушки между слоями* | Толщина покрытия |

|---|---|---|

| 1→2 слой | 5-8 минут | 40-60 мкм |

| 2→3 слой | 10-15 минут | 80-100 мкм |

| Полная полимеризация | 24 часа | 120-150 мкм |

* Время указано для акриловых красок при температуре 20°C. Всегда сверяйтесь с техническим паспортом материала.

После нанесения третьего слоя дайте бамперу высохнуть в чистом помещении без сквозняков. Не допускайте контакта с пылью или влагой в течение первых 2 часов. Контролируйте равномерность покрытия под разными углами зрения – поверхность должна иметь одинаковый глянец без матовых пятен или дефектов распыления.

Промежуточная просушка между слоями 10-15 минут

Соблюдение интервала 10-15 минут между нанесением слоёв краски или грунта критически важно для качества ремонта. За это время растворители успевают испариться из предыдущего слоя, предотвращая пузыри, подтёки и неравномерное высыхание. Не сокращайте этот период даже при использовании быстросохнущих материалов.

Контролируйте поверхность визуально: матовый оттенок и отсутствие липкости – признаки готовности к следующему этапу. При высокой влажности или низкой температуре (+15°C и ниже) увеличьте паузу до 20-25 минут. Используйте инфракрасную сушку только на минимальной мощности и с расстояния от 50 см, чтобы избежать деформации пластика.

Ключевые правила промежуточной сушки:

- Таймер обязателен: не полагайтесь на ощущения, засекайте ровно 10 минут при +20...+25°C.

- Защита от пыли: приостановите работы в помещении, закройте двери/окна.

- Проверка готовности: аккуратно прикоснитесь к краю бампера тыльной стороной пальца – покрытие не должно тянуться за кожей.

| Температура воздуха | Рекомендуемое время сушки |

| +25°C и выше | 8-10 минут |

| +18...+24°C | 10-15 минут |

| +15...+17°C | 20-25 минут |

Нарушение технологии приводит к "закипанию" нижних слоёв: свежая краска смешивается с предыдущей, образуя неровности и разрушая адгезию. Если обнаружили дефект после нанесения – дайте покрытию полностью отвердеть (24 часа), затем зашлифуйте проблемный участок и повторите окрашивание с соблюдением временных интервалов.

Нанесение акрилового лака для защиты покрытия

Перед нанесением акрилового лака убедитесь, что краска на бампере полностью высохла, а поверхность очищена от пыли и обезжирена. Используйте специальный автомобильный обезжириватель или изопропиловый спирт, нанося его безворсовой салфеткой круговыми движениями. Работайте в проветриваемом помещении с влажностью не выше 60% и температурой +15...+25°C.

Тщательно перемешайте лак согласно инструкции производителя – обычно 3-5 минут до однородности. Для нанесения используйте:

- Пневматический краскопульт с соплом 1.3-1.4 мм

- Аэрозольный баллон (при локальном ремонте)

- Мягкую кисть для труднодоступных участков

Технология нанесения

Наносите лак тонкими слоями с расстояния 20-30 см, перекрывая предыдущий слой на 50%. Первый слой делайте "туманным" для улучшения адгезии. Последующие слои наносите с интервалом 5-10 минут (согласно техкарте лака). Оптимально 2-3 слоя – избыток вызывает подтёки.

| Этап | Параметры | Особенности |

|---|---|---|

| Грунтовочный слой | 50% покрытия | Распылять "сухим" методом |

| Основное покрытие | 2-3 слоя | Горизонтальные движения |

| Финишный слой | 100% укрытие | Без пропусков |

Контролируйте равномерность покрытия под углом к свету. При появлении подтёков немедленно растушуйте их сухой кистью до высыхания. После финального слоя дайте лаку полимеризоваться 24-48 часов перед монтажом бампера. Для глянца отполируйте поверхность через 7 дней абразивом P2000-P3000 и полиролью.

Техника сушки инфракрасной лампой или в естественных условиях

После нанесения шпатлевки или краски равномерная сушка критична для предотвращения дефектов: пузырей, кратеров или отслоений. Инфракрасная лампа ускоряет процесс, но требует строгого контроля температуры, тогда как естественная сушка безопаснее, но длительнее.

Выбор метода зависит от типа материалов, толщины слоя и условий окружающей среды. Никогда не допускайте контакта с пылью или влагой на этапе полимеризации – это гарантирует прочность и глянец покрытия.

Инфракрасная сушка

Используйте лампу мощностью 500-1000 Вт, удерживая её на расстоянии 50-70 см от поверхности. Соблюдайте этапы:

- Включите лампу на 5 минут для предварительного прогрева без контакта с покрытием

- Перемещайте источник тепла зигзагообразно, избегая локального перегрева

- Контролируйте температуру термометром (не выше +60°C)

Типовые сроки для слоев:

| Грунт | 15-20 мин |

| Базовый слой краски | 10-15 мин |

| Лак | 20-30 мин |

Естественная сушка

Требует соблюдения параметров среды:

- Температура воздуха: +18°C до +25°C

- Влажность: не более 65%

- Отсутствие прямых солнечных лучей и сквозняков

Ориентировочное время полимеризации:

- Шпатлевка: 24 часа

- Грунтовка: 8-12 часов

- Краска/лак: 48 часов до монтажа бампера

Важно: Перед шлифовкой убедитесь в полном отверждении – при нажатии ногтем не должно оставаться следов.

Полировка бампера после полного затвердевания лака

Полировку начинают только после полного высыхания лака, которое занимает от 24 до 72 часов в зависимости от типа материала и условий окружающей среды. Несоблюдение этого срока приведет к деформации покрытия и появлению дефектов.

Перед началом работ тщательно очистите поверхность от пыли и грязи с помощью автомобильного шампуня, затем обезжирьте специальным составом. Убедитесь в отсутствии глубоких царапин или неровностей, требующих дополнительного шлифования.

Этапы полировки

Используйте трехступенчатую систему для достижения зеркального блеска:

- Грубая полировка (P1500-P2000):

- Круговыми движениями обработайте всю поверхность машинкой с мягкой тарелкой

- Удалите крупные дефекты и следы шлифовки

- Постоянно смачивайте поверхность водой

- Финишная полировка (P2500-P3000):

- Смените абразив на мелкозернистый

- Двигайтесь прямолинейно вдоль детали

- Добейтесь равномерного матового покрытия

- Глянцевание:

- Нанесите полировальную пасту на войлочный круг

- Обрабатывайте небольшие участки (50×50 см)

- Контролируйте нагрев поверхности рукой

Важные нюансы:

| Фактор | Требование |

|---|---|

| Обороты машинки | Не более 1500-2000 об/мин на финальном этапе |

| Давление на инструмент | Умеренное (3-5 кг) |

| Охлаждение | Распыление дистиллированной воды |

После завершения удалите полировальную пыль микрофибровой салфеткой и нанесите защитный воск. Избегайте мойки бампера в течение 7-10 дней для стабилизации покрытия. Контроль качества: при направленном освещении на поверхности не должны просматриваться круговые риски или матовые пятна.

Удаление шлифовальной пастой помутнений и шагрени

Этот этап устраняет микроцарапины и матовость, оставшиеся после грубой шлифовки, восстанавливая прозрачность и глянец поверхности. Паста содержит абразивные частицы, которые срезают неровности на микроуровне, выравнивая структуру пластика.

Очистите бампер от пыли обезжиривателем, нанесите абразивную пасту (например, Р1500-Р3000) на войлочный полировальный круг или мягкую губку. Равномерно распределите состав по проблемному участку перед включением инструмента.

Технология обработки

- Запустите полировальную машинку на 1500-2000 об/мин

- Плавными круговыми движениями обрабатывайте зону, не допуская локального перегрева

- Держите инструмент под углом 5-10° к поверхности

- Периодически удаляйте излишки пасты чистой салфеткой для контроля результата

При появлении глянца смените пасту на менее абразивную (например, Р5000) для финишной полировки. После обработки тщательно сотрите остатки состава микрофиброй, промойте бампер водой и просушите. Проверьте равномерность блеска под разными углами освещения.

Критические ошибки:

- Использование пасты с неподходящей зернистостью

- Перегрев пластика из-за долгой обработки одного участка

- Применение сухой губки без пасты

Обработка края бампера финишным полиролем

Нанесите небольшое количество финишного полироля на мягкую микрофибровую салфетку или аппликатор из поролона, избегая избытка состава. Круговыми движениями с легким нажимом обработайте зачищенный край бампера, захватывая 2-3 см прилегающей поверхности для плавного перехода.

Дождитесь легкого помутнения полироля (5-7 минут), после чего чистой салфеткой без усилий отполируйте поверхность до зеркального блеска. Контролируйте равномерность слоя под разными углами освещения – необработанные участки проявится матовыми пятнами.

Критические ошибки при финишной полировке

- Использование абразивных составов вместо финишных

- Полировка при температуре ниже +15°C

- Применение ворсистых тканей, оставляющих царапины

| Этап контроля | Признак качества |

|---|---|

| Отражение света | Четкие контуры без волн |

| Тактильная проверка | Абсолютно гладкая поверхность |

| Цветопередача | Отсутствие матовых разводов |

При обнаружении дефектов повторите цикл полировка-выдержка-снятие с уменьшением усилия. Для сложных зон (ребра жесткости, технологические отверстия) используйте узкие войлочные насадки на дрель с оборотами не выше 1500 об/мин.

Монтаж фурнитуры: противотуманки, датчики парковки

Установите противотуманные фары в штатные отверстия бампера, зафиксировав корпус крепежными болтами или клипсами. Подключите электрические разъемы к проводке автомобиля, соблюдая схему подключения и герметизируя соединения термоусадкой. Проверьте угол освещения и надежность крепления перед окончательной сборкой.

Для датчиков парковки отметьте на внутренней стороне бампера точки установки согласно инструкции производителя. Аккуратно просверлите отверстия корончатым сверлом указанного диаметра, избегая сколов краски по краям. Установите сенсоры в посадочные гнезда до характерного щелчка фиксаторов.

Подключение электроники

- Прокладка проводки: Заведите провода через технологические отверстия в бампере, закрепите стяжками

- Коммутация: Соедините жгуты с блоком управления через штатные разъемы, соблюдая распиновку

- Тестирование: Включите зажигание и проверьте работу всех элементов (подсветка фар, звуковые сигналы сенсоров)

При монтаже обязательно учитывайте ориентацию компонентов: датчики парковки маркируются верхней частью, а противотуманки имеют обозначения левой/правой стороны. Для герметизации мест ввода проводов используйте резиновые уплотнители или силиконовый герметик.

Установка отремонтированного бампера на авто

Перед монтажом убедитесь, что бампер полностью высох после окраски, а все крепежные элементы (защёлки, клипсы, болты) подготовлены и не повреждены. Проверьте совпадение технологических отверстий под фары, поворотники и датчики парковки с кузовными элементами автомобиля.

Привлеките помощника для фиксации детали – вес бампера и необходимость точного позиционирования усложняют работу в одиночку. Удалите защитную плёнку с внутренней поверхности креплений во избежание дребезжания при движении.

Последовательность монтажа

- Совместите бампер с посадочными местами на лонжеронах, начиная с центральной части

- Заведите верхние крепления под фары до характерного щелчка пластиковых фиксаторов

- Поэтапно закрепите боковые кронштейны, используя штатные болты или новые клипсы

- Проверьте равномерность зазоров (2-4 мм) по всему периметру относительно крыльев и капота

Критические моменты: Не затягивайте болты окончательно до завершения выравнивания! При перекосе ослабьте крепления и скорректируйте положение. Убедитесь в свободном ходе замков капота при закрывании.

| Контрольная точка | Требование |

| Зазор с крыльями | Параллельность по всей длине |

| Фиксация брызговиков | Отсутствие провисаний |

| Электропроводка | Плотное соединение разъёмов ПТФ/датчиков |

После установки проверьте работу всех систем: протестируйте датчики парковки, включите противотуманные фары, убедитесь в отсутствии вибраций на неровной дороге. При обнаружении перекосов повторите регулировку.

Проверка фиксации креплений и зазоров

После установки бампера критически важно проверить надежность всех точек крепления. Последовательно пройдитесь по каждому крепежному элементу (саморезы, клипсы, болты), убедитесь в плотной посадке без люфта и правильной затяжке. Потяните бампер в разных направлениях руками – не должно быть скрипов, дребезжания или заметного смещения детали.

Осмотрите технологические зазоры между бампером и кузовными элементами (крыльями, капотом, фарами, крышкой багажника). Зазоры обязаны быть равномерными по всей длине стыковки, без резких сужений или расширений. Для точности используйте линейку или штангенциркуль, сравнивая замеры в симметричных точках слева и справа.

Ключевые точки контроля

- Крепежные узлы: Визуально проверьте отсутствие перекосов креплений. Подтяните ослабленные болты динамометрическим ключом согласно спецификации производителя.

- Линии стыковки: Оцените параллельность линий бампера и прилегающих панелей. Неравномерность свидетельствует о неправильном монтаже.

- Функциональность: Убедитесь, что бампер не препятствует открытию/закрытию фар, капота, багажника или замков.

| Тип дефекта | Причина | Способ устранения |

|---|---|---|

| Люфт бампера | Недотянутые крепления, сломанные клипсы | Замена клипс, усиление затяжки |

| Несимметричные зазоры | Деформация кронштейнов, ошибки позиционирования | Корректировка креплений, подгиб пистонов |

| Трение о кузов | Неправильная геометрия после ремонта | Доработка мест контакта, замена погнутых элементов |

Рекомендации по уходу за восстановленным покрытием

Свежеокрашенная поверхность требует особого внимания первые 30 дней, пока краска полностью не полимеризовалась. Избегайте механических воздействий, химических средств и мойки под высоким давлением в этот период.

После окончательного затвердевания покрытия регулярный уход предотвратит преждевременное старение, выцветание и появление микротрещин. Соблюдение простых правил существенно продлит срок службы ремонта.

Практические советы

Основные меры для сохранения целостности покрытия:

- Мойка: Используйте только бесконтактные методы или мягкие губки. Применяйте специализированные автомобильные шампуни с нейтральным pH.

- Защита от УФ-лучей: Наносите воск или керамическое покрытие каждые 2-3 месяца. Это создаст барьер против выгорания и окисления.

- Контроль повреждений: Немедленно обрабатывайте сколы антикоррозийным грунтом и подкрашивайте. Особенно критично зимой при контакте с реагентами.

| Загрязнение | Способ удаления | Запрещённые методы |

|---|---|---|

| Птичий помёт | CLAY-глина или влажная салфетка | Сухое трение, скребки |

| Дорожная смола | Специальный очиститель смол | Бензин, ацетон |

| Солевые отложения | Мойка тёплой водой с шампунем | Жёсткие щётки, металлические мочалки |

Важно: Не паркуйтесь под деревьями в период цветения или выделения смолы. Органические вещества глубоко въедаются в свежее покрытие.

- Первую неделю после ремонта полностью исключите контакт с водой

- Через 7 дней разрешена ручная мойка без абразивов

- Через 30 дней допустима автоматическая мойка без сушки турбощёткой

Список источников

Перечень материалов для самостоятельного изучения темы ремонта бампера.

Источники содержат практические рекомендации и технические нюансы работ.

- Профильные автомобильные форумы (разделы по кузовному ремонту)

- Официальные руководства по эксплуатации транспортных средств

- Видеоинструкции на платформах видеохостинга

- Специализированные блоги автослесарей

- Техническая документация производителей ремонтных материалов

- Печатные издания по авторемонту (практические пособия)