Что делают зубчатые колеса?

Статья обновлена: 28.02.2026

Зубчатое колесо – фундаментальный элемент механических систем, преобразующий энергию движения через зацепление с другими зубчатыми элементами. Его конструкция обеспечивает передачу крутящего момента, изменение скорости вращения и преобразование направления усилий.

Ключевая функция заключается в точной синхронизации движения между валами, что невозможно достичь фрикционными или ременными передачами. Эффективность передачи мощности достигает 98-99%, что делает зубчатые пары незаменимыми в высоконагруженных узлах.

От миниатюрных часовых механизмов до гигантских промышленных редукторов – зубчатые колёса формируют основу преобразователей энергии, обеспечивая надёжность, предсказуемость и точность кинематических цепей.

Преобразование вращательного движения в линейное через рейку

Зубчатое колесо (шестерня) взаимодействует с зубчатой рейкой, передавая вращательное движение от вала шестерни в прямолинейное перемещение рейки. При фиксации рейки в направляющих, её зубья последовательно входят в зацепление с зубьями вращающейся шестерни, вынуждая рейку двигаться поступательно вдоль своей оси. Это преобразование основано на геометрическом соответствии профилей зубьев, обеспечивающем непрерывный контакт и минимизацию проскальзывания.

Эффективность преобразования зависит от модуля зацепления, числа зубьев шестерни и угла её поворота. Линейное перемещение рейки прямо пропорционально углу поворота шестерни и её начальному диаметру: S = π * D * (φ/360), где S – путь рейки, D – диаметр шестерни, φ – угол поворота в градусах. Точность позиционирования определяется классом точности изготовления зубчатых элементов и жёсткостью конструкции.

Ключевые параметры и примеры применения

Основные характеристики преобразователя:

- Передаточное отношение: Определяется соотношением диаметра шестерни и шага зубьев рейки.

- КПД системы: Обычно 90-98% благодаря минимальному трению скольжения.

- Нагрузочная способность: Зависит от материала (сталь, пластик) и ширины зубьев.

| Область применения | Пример | Особенности |

|---|---|---|

| Станкостроение | Подача суппорта токарного станка | Высокая точность позиционирования (±0.01 мм) |

| Робототехника | Перемещение манипуляторов | Реверсивность, плавность хода |

| Автоматика | Системы вентиляции (заслонки) | Компактность, низкий уровень шума |

Обратимость системы позволяет преобразовывать и линейное движение во вращательное: принудительное перемещение рейки вызывает вращение шестерни. Для снижения люфта применяют двухреечные схемы или пружинные поджатия. Ограничения включают конечную длину хода рейки и необходимость точной параллельности монтажа.

Изменение скорости вращения в редукторах и мультипликаторах

Зубчатые колёса обеспечивают преобразование скорости вращения валов через передаточное отношение, определяемое соотношением количества зубьев взаимодействующих шестерён. В редукторах ведущее колесо (меньшего диаметра) передаёт движение ведомому (большего диаметра), снижая угловую скорость и увеличивая крутящий момент. В мультипликаторах реализуется обратный принцип: ведущим становится большое колесо, что ускоряет вращение выходного вала.

Ключевая роль зубчатых пар проявляется в преобразовании кинематических характеристик без изменения механической энергии. Передаточное отношение (i) рассчитывается как i = z2 / z1, где z1 – число зубьев ведущей шестерни, z2 – ведомой. При i > 1 система работает как редуктор, при i < 1 – как мультипликатор.

Особенности применения

- Редукторы: Каскадное соединение пар с последовательным увеличением передаточного числа для глубокого понижения скорости (например, в промышленных приводах).

- Мультипликаторы: Компактные многоступенчатые схемы для резкого роста скорости (ветрогенераторы, турбинные установки).

| Тип передачи | Назначение | Пример передаточного отношения |

|---|---|---|

| Одноступенчатый редуктор | Умеренное снижение скорости | i = 5:1 |

| Многоступенчатый мультипликатор | Значительное повышение скорости | i = 1:15 |

Эффективность преобразования зависит от точности зацепления и геометрии зубьев. Косозубые и шевронные колёса применяются для плавности работы на высоких скоростях, прямозубые – в низконагруженных системах.

Регулировка направления вращения в механических системах

Зубчатые колёса играют ключевую роль в изменении направления вращения благодаря взаимодействию сопряжённых элементов. При зацеплении двух параллельных шестерён их валы всегда вращаются в противоположных направлениях, что является базовым принципом реверсирования. Для передачи вращения между пересекающимися или скрещивающимися осями применяются конические или червячные передачи, где направление зависит от ориентации зубьев и угла установки компонентов.

Точность изготовления зубьев напрямую влияет на плавность реверсирования: асимметричный профиль или люфт в зацеплении вызывают рывки и преждевременный износ. В сложных кинематических цепях последовательное соединение нескольких пар шестерён позволяет многократно инвертировать вращение без изменения передаточного отношения. Особое значение это имеет в реверсивных механизмах станков и транспортных систем.

Методы управления направлением вращения

Основные способы регулировки включают:

- Добавление паразитной шестерни между ведущим и ведомым колесом для сохранения исходного направления при параллельных осях

- Применение конических реверсивных блоков с муфтой переключения для быстрой смены вектора вращения на выходном валу

- Использование планетарных механизмов, где направление определяется режимом блокировки элементов эпицикла

| Тип механизма | Способ реверсирования | Пример применения |

|---|---|---|

| Цилиндрическая передача | Паразитная шестерня | Коробки передач авто |

| Червячная пара | Смена ведущего элемента | Подъёмные лебёдки |

| Дифференциал | Блокировка сателлитов | Поворотные платформы |

В редукторах с несколькими ступенями переключение направления осуществляется механическими (кулачковые муфты), гидравлическими (фрикционные пакеты) или электрическими методами (реверс двигателя). Критичным параметром остаётся точность позиционирования зубьев при реверсе для исключения ударных нагрузок.

Синхронизация работы нескольких элементов станков

Зубчатые колёса выступают ключевыми синхронизаторами в кинематических цепях станков, обеспечивая строго согласованное движение компонентов. Посредством жёсткого зацепления они передают вращение между валами с фиксированным передаточным отношением, что исключает проскальзывание и гарантирует постоянство фазовых соотношений. Эта особенность критична для операций, требующих одновременного позиционирования инструмента и заготовки с микронной точностью.

В токарных автоматах, зубофрезерных и координатно-расточных станках зубчатые передачи синхронизируют вращение шпинделя, подачу суппорта и движение делительных механизмов. Без такой синхронизации невозможно нарезание резьбы с точным шагом, фрезерование зубьев шестерён или обработка отверстий по координатной сетке. Каждая пара колёс работает как элемент единой хронометрической системы, где отклонение угла поворота одного вала немедленно корректирует положение связанных узлов.

Типовые механизмы синхронизации

| Элемент станка | Функция синхронизации | Роль зубчатого колеса |

|---|---|---|

| Ходовой винт и шпиндель | Согласование вращения заготовки с поступательным движением резца | Передача вращения через гитару сменных колёс |

| Кулачковый вал автомата | Координация зажима заготовки, подачи прутка и перемещения инструментов | Связь исполнительных механизмов через распределительный редуктор |

| Делительная головка | Позиционирование заготовки между операциями обработки | Точный поворот через червячную пару и секторные колёса |

Прецизионные характеристики зубчатых колёс напрямую влияют на качество синхронизации: биение зубьев вызывает колебания момента, а погрешности шага накапливаются в угловом рассогласовании. Для критичных узлов применяют колёса 5-6 степени точности с шлифованным профилем, а в высокоскоростных передачах дополнительно используют фазовые корректоры для компенсации упругих деформаций.

В современных станках с ЧПУ функции синхронизации частично перешли к сервоприводам, однако зубчатые передачи остаются незаменимыми в силовых цепях из-за предсказуемости кинематики и способности работать в условиях ударных нагрузок. Их применение гарантирует стабильность цикла обработки даже при экстремальных температурных режимах и вибрациях, где электронные системы требуют сложных алгоритмов компенсации.

Обеспечение постоянного передаточного отношения

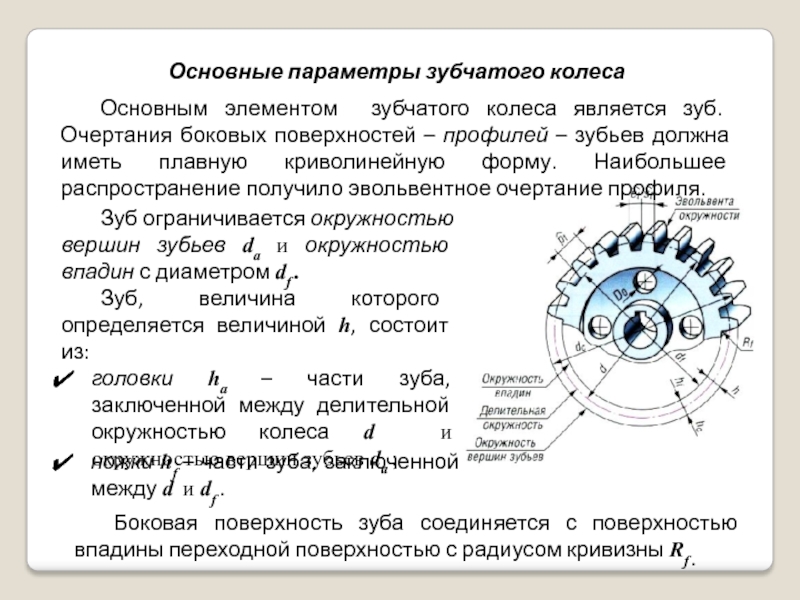

Зубчатая передача гарантирует строгое соответствие угловых скоростей и крутящих моментов между ведущим и ведомым валами. Это достигается за счёт геометрического зацепления профилей зубьев, где каждый зуб одного колеса входит во впадину другого без проскальзывания. Такое взаимодействие исключает потери энергии на трение скольжения, характерные для фрикционных передач.

Постоянство передаточного отношения (i = n1/n2 = d2/d1, где n – частота вращения, d – диаметр) критично для синхронизации механизмов. В машиностроении это обеспечивает стабильность работы редукторов, коробок передач и прецизионных систем. Колебания значения i приведут к рывкам, вибрациям и разрушению оборудования.

Ключевые аспекты обеспечения постоянства

Для соблюдения условия i = const необходимо:

- Применение эвольвентного профиля зубьев, где точка контакта перемещается по общей нормали, сохраняя линейную скорость в зацеплении неизменной.

- Соблюдение точности изготовления (шага, толщины зуба, соосности) и монтажа валов.

- Расчёт минимального числа зубьев для предотвращения подрезания ножки зуба, искажающего эвольвенту.

Сравнение с альтернативными механизмами:

| Тип передачи | Постоянство передаточного отношения | Причина непостоянства |

|---|---|---|

| Зубчатая | ✔ Гарантировано | – |

| Ремённая | ✖ Нарушается | Проскальзывание ремня, упругое растяжение |

| Фрикционная | ✖ Нарушается | Буксование катков под нагрузкой |

Таким образом, зубчатое колесо является единственным широко применяемым решением для задач, требующих не только передачи, но и точного преобразования движения с фиксированным соотношением параметров. Эта особенность делает его незаменимым в приводах станков, часовых механизмах и измерительной технике.

Повышение мощности на выходном валу при снижении скорости

Зубчатые передачи реализуют принцип преобразования вращательного момента через изменение передаточного отношения. При снижении угловой скорости на выходном валу относительно входного происходит пропорциональное увеличение крутящего момента. Этот процесс подчиняется фундаментальному закону сохранения энергии: механическая мощность на входе (Pвх) приблизительно равна мощности на выходе (Pвых), если пренебречь потерями на трение.

Формула P = M × ω (где M – крутящий момент, ω – угловая скорость) демонстрирует обратную зависимость между параметрами. Например, при передаточном числе 3:1 трехкратное уменьшение скорости (ωвых = ωвх / 3) сопровождается трехкратным ростом момента (Mвых = Mвх × 3). Таким образом, мощность сохраняется (Mвх × ωвх ≈ Mвых × ωвых), но распределение характеристик изменяется радикально.

Ключевые аспекты преобразования

Роль зубьев колеса: Зубья обеспечивают жесткое зацепление без проскальзывания, гарантируя синхронную передачу усилия между валами. Геометрия профиля (эвольвентная, циклоидальная) оптимизирует контактные напряжения и КПД.

Конструктивные особенности для мощностных решений:

- Увеличение модуля зубьев – повышает нагрузочную способность

- Применение косозубых или шевронных колес – снижает шум и вибрации при высоких моментах

- Использование термообработанных сталей – обеспечивает прочность на изгиб и контактную выносливость

| Передаточное отношение (i) | Изменение скорости (выход/вход) | Рост крутящего момента |

|---|---|---|

| 2:1 | ↓ в 2 раза | ↑ в 2 раза |

| 4:1 | ↓ в 4 раза | ↑ в 4 раза |

| 10:1 | ↓ в 10 раз | ↑ в 10 раз |

Области применения: Редукторы в подъемных кранах (преодоление инерции грузов), приводы конвейеров (перемещение тяжелых лент), коробки передач автотранспорта (трогание с места). Во всех случаях зубчатые колеса выступают усилителями момента ценой скорости вращения.

Реверсирование движения в коробках передач

Реверсирование движения в механических коробках передач обеспечивается за счет введения дополнительной ступени в зубчатую передачу. Эта ступень изменяет направление вращения выходного вала относительно входного, что критически важно для заднего хода транспортных средств. Без данной функции зубчатые колеса обеспечивали бы исключительно прямое вращение вперед.

Ключевым элементом реверса является промежуточная шестерня (паразитная шестерня), устанавливаемая между ведущей и ведомой шестернями основной передачи. Данное зубчатое колесо не влияет на передаточное число, но меняет направление вращения за счет введения нечетного количества зацеплений в кинематическую цепь.

Принцип работы реверсивного механизма

При включении задней передачи происходит:

- Соединение вилки переключения с муфтой реверса

- Сдвиг промежуточной шестерни в зацепление с основной парой

- Формирование пути вращения через три зубчатых колеса вместо двух

| Режим | Число зацеплений | Направление вращения |

| Передний ход | 2 (четное) | Совпадает с двигателем |

| Задний ход | 3 (нечетное) | Противоположно двигателю |

Конструктивные особенности реверса включают применение прямозубых шестерен вместо косозубых для упрощения включения и снижения шума (задняя передача используется кратковременно). Надежность обеспечивается строгой синхронизацией ввода промежуточной шестерни и блокировкой случайного включения при движении вперед.

Увеличение вращающего момента в грузоподъёмных механизмах

Зубчатые колёса в грузоподъёмных устройствах, таких как лебёдки и краны, преобразуют высокую скорость вращения двигателя в низкую с одновременным многократным увеличением крутящего момента. Это достигается за счёт разницы в диаметрах взаимодействующих шестерён: ведущая шестерня меньшего размера передаёт усилие на ведомую большего диаметра, что снижает угловую скорость выходного вала, но пропорционально наращивает его мощность.

Ключевым фактором эффективности является передаточное отношение, определяемое соотношением количества зубьев на парных колёсах. Например, если ведущая шестерня имеет 10 зубьев, а ведомая – 50, передаточное число составит 1:5. Вращающий момент на выходе увеличится в 5 раз, а скорость вращения уменьшится в той же пропорции. Это позволяет сравнительно маломощному двигателю поднимать тяжёлые грузы.

Особенности реализации

- Применение многоступенчатых редукторов для экстремального усиления момента (например, в шахтных подъёмниках).

- Использование червячных передач как разновидности зубчатой передачи для получения высоких передаточных чисел (до 100:1) в одной ступени.

- Интеграция тормозных систем непосредственно в зубчатую передачу для предотвращения обратного хода под нагрузкой.

| Тип механизма | Пример передаточного отношения | Усиление момента |

|---|---|---|

| Ручная таль | 1:30 | В 30 раз |

| Крановый редуктор | 1:100 | В 100 раз |

| Шахтный подъёмник | 1:500+ | В 500+ раз |

Дополнительным преимуществом зубчатых передач является жёсткое кинематическое зацепление, исключающее проскальзывание и обеспечивающее точное позиционирование груза. В сочетании с компактностью и высокой надёжностью это делает зубчатые колёса незаменимыми для безопасного преобразования энергии в подъёмных системах.

Дозированная подача материалов в конвейерных системах

Зубчатые колёса играют ключевую роль в управлении скоростью подачи сыпучих или штучных материалов на конвейерах. Их точное зацепление обеспечивает синхронизацию вращения валов дозаторов с движением ленты, исключая просыпание или скопление груза. Благодаря строгой геометрии зубьев передача крутящего момента происходит без проскальзывания, что критично для равномерной выдачи порций.

Передаточное отношение шестерёнчатой пары позволяет тонко регулировать производительность питающих устройств. Например, редуктор на базе зубчатых колёс преобразует высокую скорость двигателя в медленное вращение шнека или барабана дозатора. Это гарантирует подачу строго расчётного объёма материала за единицу времени, соответствующую технологическим нормам.

Конкретные применения

- Шнековые питатели: Зубчатая передача синхронизирует вращение винта с конвейером, дозируя сыпучие смеси.

- Дисковые дозаторы: Шестерни регулируют угол поворота диска, отсекающего порции материала из бункера.

- Ленточные весы: Точность зубчатой передачи обеспечивает корреляцию скорости ленты и данных тензодатчиков.

| Тип системы | Роль зубчатого колеса |

| Роликовый конвейер | Синхронизация вращения приводных роликов через цепную зубчатую передачу |

| Гравитационный питатель | Регулировка заслонки через реечно-зубчатую пару для изменения потока |

Точное позиционирование в приводах ЧПУ оборудования

Зубчатые колёса обеспечивают синхронизацию движения между двигателем и исполнительным механизмом, исключая проскальзывание. Это критически важно для сохранения заданных координат при реверсировании нагрузки или резком изменении направления вращения. Кинематическая точность передачи напрямую влияет на повторяемость позиционирования инструмента.

Жёсткость зубчатой передачи минимизирует упругие деформации под нагрузкой, предотвращая потерю шага при фрезеровании или точной обработке. Зазоры в зацеплении компенсируются прецизионным изготовлением зубьев, двухпоточными редукторами или антилюфтовыми муфтами, что обеспечивает отсутствие мёртвых зон при смене вектора движения.

Ключевые функции зубчатых колёс в ЧПУ-приводах

- Трансформация момента: Снижение оборотов двигателя с одновременным увеличением крутящего момента для тяжёлых операций

- Формирование дискретного угла поворота: Каждый зуб выступает физическим ограничителем, задающим минимальный шаг позиционирования

- Согласование инерции: Оптимизация соотношения масс ротора двигателя и стола станка для динамичного разгона/торможения

| Параметр точности | Влияние на позиционирование | Методы обеспечения |

|---|---|---|

| Кинематическая погрешность | Ошибка угла поворота выходного вала | Шлифование зубьев, хонингование |

| Люфт (мертвый ход) | Задержка отклика при реверсе | Предварительное натяжение, двухступенчатые передачи |

| Жёсткость зацепления | Погрешность под нагрузкой | Укороченный зуб, увеличение модуля |

Эвольвентный профиль зубьев гарантирует постоянство передаточного отношения, предотвращая рывки и вибрации. Для особо точных систем применяют косозубые колёса с повышенным контактом зубьев и планетарные редукторы, распределяющие нагрузку равномерно. Совместно с энкодерами обратной связи зубчатая передача образует замкнутую систему коррекции позиции.

Согласование фаз газораспределения в двигателях внутреннего сгорания

Фазы газораспределения определяют моменты открытия и закрытия клапанов относительно положения поршней в цилиндрах. Точная синхронизация этих процессов обеспечивает оптимальное наполнение цилиндров топливно-воздушной смесью и эффективный отвод отработавших газов, что напрямую влияет на мощность, экономичность и экологические показатели двигателя.

Зубчатое колесо на распределительном валу, взаимодействуя с шестерней коленчатого вала через цепь или ремень ГРМ, гарантирует строгое соответствие углового положения валов. Это обеспечивает открытие впускных/выпускных клапанов в точно рассчитанные моменты цикла работы двигателя, синхронизируя их с тактами движения поршней.

Функции зубчатой передачи в системе газораспределения

- Передача вращения с коленчатого на распределительный вал с фиксированным передаточным отношением 2:1

- Обеспечение постоянного фазового угла между положениями коленвала и распредвала

- Минимизация паразитных люфтов и сохранение синхронизации при динамических нагрузках

- Компенсация тепловых расширений деталей двигателя за счёт точного профиля зубьев

Возможные последствия нарушения синхронизации фаз:

| Тип нарушения | Результат |

|---|---|

| Смещение на 1 зуб | Падение мощности, перегрев, детонация |

| Смещение на 2-3 зуба | Удар поршня по клапанам, деформация ГБЦ |

| Износ зубьев шестерни | Плавающие фазы, нестабильные обороты холостого хода |

Изменение угла передачи в конических редукторах

В конических редукторах зубчатые колёса передают вращение между пересекающимися валами. Угол передачи определяется конфигурацией зацепления и геометрией зубьев, напрямую влияя на кинематические и силовые параметры системы.

Отклонение от стандартного угла (чаще 90°) требует изменения расчётных параметров зубчатых колёс: углов конусов, формы и размеров зубьев, а также межосевого расстояния. Это необходимо для сохранения правильного контакта профилей и минимизации потерь.

Ключевые аспекты влияния изменения угла

- Нагрузочная способность: Углы, отличные от 90°, увеличивают осевые нагрузки на валы и подшипники, требуя усиления опор.

- Контакт зубьев: Корректируется форма зуба (обычно по методу Глейсона или Оливье) для обеспечения точечного контакта и снижения износа.

- КПД: Оптимальный КПД достигается при 90°, другие углы могут повысить потери на трение в зацеплении и подшипниках.

- Вибрации и шум: Некорректный расчёт при изменении угла усиливает динамические нагрузки и шум из-за неравномерного контакта.

| Угол передачи | Особенности конструкции | Типовое применение |

|---|---|---|

| 90° | Стандартная симметричная форма зубьев, равномерное распределение нагрузок | Универсальные редукторы, станки, конвейеры |

| < 90° | Удлинённые зубья на малом колесе, повышенные осевые силы на ведущем валу | Компактные приводы, рулевые механизмы |

| > 90° | Укороченные зубья, смещение контактного пятна, рост осевых нагрузок на ведомом валу | Спецтехника, нестандартные кинематические схемы |

Расчётные корректировки включают пересчёт эквивалентных чисел зубьев, коэффициентов смещения, углов ножки и головки зуба. Применяются специализированные программы (например, KISSsoft, ZAKGEAR) для моделирования зацепления и проверки напряжений.

Для неортогональных редукторов обязательна точная регулировка зацепления при сборке и использование термообработанных сталей высокой твёрдости для компенсации возросших контактных напряжений.

Создание значительного силового замыкания в домкратах

Зубчатое колесо в домкратах выполняет критическую функцию преобразования относительно небольшого усилия оператора в мощное вертикальное перемещение груза. Его профиль зубьев спроектирован для максимального контакта с ответной шестернёй или рейкой, создавая распределённую нагрузку по всей рабочей поверхности. Это минимизирует точечное давление и предотвращает деформацию элементов даже при экстремальных нагрузках.

При вращении ведущей шестерни оператором зубья последовательно входят в зацепление с ведомым элементом, формируя жёсткую кинематическую пару. Геометрия зубьев (эвольвентная или циклоидальная) гарантирует отсутствие проскальзывания и полную передачу крутящего момента. Благодаря этому в зоне контакта возникает силовое замыкание – состояние, при котором усилие удержания груза многократно превышает приложенное к рукояти усилие.

Механизм усиления

- Передаточное отношение: Разница диаметров ведущей и ведомой шестерён создаёт механическое преимущество.

- Угол давления: Оптимальный угол (обычно 20°) направляет усилие вдоль линии зацепления, снижая потери на трение.

- Жёсткость системы: Зубья воспринимают нагрузку на сжатие, а не на изгиб, блокируя обратный ход под весом груза.

| Фактор | Вклад в силовое замыкание |

|---|---|

| Точность изготовления зубьев | Исключает люфты и перекосы, обеспечивая полный контакт |

| Материал (легированная сталь) | Позволяет выдерживать контактные напряжения до 1500 МПа |

| Модуль зацепления | Увеличение модуля повышает нагрузочную способность пары |

Результат: Зубчатая передача превращает домкрат в самоблокирующуюся систему. При снятии усилия с рукояти трение в зацеплении и геометрическая неизменяемость зубьев сохраняют положение груза, предотвращая аварийный спуск. Это позволяет оператору безопасно корректировать позицию домкрата под нагрузкой без риска потери контроля.

Снижение вибраций при помощи зубчатых демпферов

Вибрации в зубчатых передачах возникают из-за неизбежных погрешностей изготовления и монтажа зубчатых колес, упругих деформаций валов и опор, а также динамических нагрузок в процессе зацепления. Эти колебания приводят к повышенному шуму, ускоренному износу зубьев, усталостным разрушениям валов и подшипников, снижая общую надежность и ресурс механизма.

Для подавления нежелательных вибраций в ответственных зубчатых передачах широко применяются специальные устройства – зубчатые демпферы. Их основная функция заключается в поглощении энергии колебаний и преобразовании ее в тепловую энергию, тем самым эффективно гася резонансные явления и снижая амплитуду вибраций до безопасного уровня.

Принципы работы и типы зубчатых демпферов

Демпферы интегрируются непосредственно с зубчатым колесом (часто на его ступице или торце) и используют различные физические принципы диссипации энергии:

- Фрикционные демпферы: Содержат фрикционные элементы (кольца, сегменты), прижатые к корпусу демпфера или к ступице колеса с определенным усилием. Колебания вызывают относительное проскальзывание в фрикционных парах, преобразуя механическую энергию в тепло за счет трения. Уровень демпфирования регулируется силой прижатия.

- Вязкоупругие демпферы: Состоят из элементов (обычно резиновых или полимерных вставок), расположенных между внутренней и наружной частями демпфера. Эти материалы обладают высоким внутренним трением. При деформации вязкоупругого материала во время колебаний происходит значительное поглощение энергии вибрации.

- Инерционные (динамические) демпферы: Представляют собой дополнительную массу (инерционный элемент), соединенную с основным зубчатым колесом через упругий элемент (например, пружины, резиновые втулки) и демпфер (вязкоупругий материал или фрикционный узел). Они настраиваются на частоту основной возмущающей силы. Колебания основной массы заставляют инерционный элемент колебаться в противофазе, гася вибрацию основного колеса.

Выбор конкретного типа демпфера зависит от требований к уровню демпфирования, частотного диапазона возмущающих сил, условий эксплуатации (температура, наличие смазки), допустимых габаритов и массы, а также требований к надежности и сроку службы.

| Тип демпфера | Принцип действия | Эффективность | Долговечность/Обслуживание | Типовое применение |

|---|---|---|---|---|

| Фрикционный | Сухое или граничное трение | Высокая, регулируемая | Износ пар трения, требует контроля/замены | Авиационные редукторы, турбины |

| Вязкоупругий | Внутреннее трение материала | Средняя-Высокая | Ограничена старением материала | Автомобильные трансмиссии, промышленные редукторы |

| Инерционный | Динамическое гашение | Высокая на резонансной частоте | Высокая (при правильном выборе материалов) | Системы с выраженной резонансной проблемой (напр., приводы ТНВД) |

Применение зубчатых демпферов является ключевым инженерным решением для обеспечения плавности работы, снижения акустического шума и повышения долговечности высоконагруженных и высокоскоростных зубчатых передач в авиационной, энергетической, автомобильной и тяжелой промышленности.

Прецизионное перемещение в измерительных приборах

Зубчатые колёса обеспечивают точное преобразование вращательного движения в линейное перемещение измерительных элементов. Это достигается за счёт строго рассчитанного передаточного отношения между шестернями и рейкой, где погрешность углового положения вала напрямую влияет на точность позиционирования щупа или оптического компонента.

В микрометрах, координатно-измерительных машинах и спектрометрах зубчатые передачи минимизируют люфт и упругую деформацию. Качество изготовления зубьев (геометрия, шероховатость поверхности) определяет плавность хода и отсутствие вибраций, критичных для измерений в микронах.

Ключевые функции зубчатых колёс в прецизионных системах

- Линейное позиционирование: Преобразование вращения рукоятки в поступательное движение измерительного стержня с точно прогнозируемым шагом.

- Усиление точности: Редукция крупных перемещений в микронные смещения через многоступенчатые передачи.

- Синхронизация: Согласованное движение нескольких узлов прибора (например, оптических шторок и датчиков).

| Тип прибора | Роль зубчатой передачи | Требуемая точность |

|---|---|---|

| Микрометр | Перемещение барабана с нониусной шкалой | ±1 мкм |

| Интерферометр | Позиционирование зеркал | λ/20 (доля длины волны света) |

| Автоколлиматор | Поворот измерительной головки | 0.1 угловой секунды |

Материалы зубчатых колёс (закалённая сталь, керамика, бронза) подбираются для исключения температурного расширения и износа. Антилюфтовые конструкции с подпружиненными шестернями или двойными рейками компенсируют зазоры, обеспечивая повторяемость измерений до 0.001 мм.

Преобразование крутящего момента в промышленных миксерных установках

Зубчатые колеса выступают ключевым элементом в передаче энергии от двигателя к рабочему валу смесителя. Они обеспечивают согласование скоростных характеристик силового агрегата с технологическими требованиями процесса перемешивания. Без зубчатой передачи высокооборотные электродвигатели не смогли бы создавать необходимое усилие для работы с вязкими средами.

Основная функция шестерен заключается в преобразовании входного крутящего момента: увеличение вращающего усилия при пропорциональном снижении угловой скорости. Это критически важно для создания мощного перемешивающего воздействия, особенно при работе с плотными материалами типа бетона, керамических масс или химических растворов высокой вязкости.

Принцип работы и особенности конструкции

В миксерных установках применяются многоступенчатые редукторы на основе цилиндрических и конических шестерен. Передаточное отношение рассчитывается по формуле:

i = z₂/z₁ = n₁/n₂, где:

z₁ – число зубьев ведущей шестерни,

z₂ – число зубьев ведомой шестерни,

n₁ – частота вращения входного вала,

n₂ – частота вращения выходного вала.

Типовые характеристики преобразования:

| Параметр | Двигатель | Рабочий вал после редуктора |

| Скорость вращения | 1500 об/мин | 30-100 об/мин |

| Крутящий момент | 200 Н·м | 4500-8000 Н·м |

Конструктивные требования к зубчатым колесам:

- Материал – легированные стали с цементацией поверхности

- Класс точности – не ниже 7 по ГОСТ 1643-81

- Модуль зацепления – 8-20 мм в зависимости от нагрузки

Эксплуатационные преимущества зубчатых передач:

- КПД преобразования до 98%

- Возможность работы с ударными нагрузками

- Синхронность вращения выходного вала

- Минимальный люфт в зацеплении

Управление шагом винта в судовых движителях

Зубчатое колесо служит ключевым элементом в механизме изменения шага лопастей винта регулируемого шага (ВРШ). Оно преобразует вращательное движение от привода в поступательное перемещение компонентов системы. Эта передача обеспечивает точное позиционирование лопастей под требуемым углом к потоку воды для управления тягой судна.

Внутри ступицы винта зубчатое колесо взаимодействует с зубчатой рейкой или кулачковым механизмом, связанным с кривошипами лопастей. Передача крутящего момента через зубчатое зацепление гарантирует синхронный поворот всех лопастей даже при высоких гидродинамических нагрузках. Надежность зубчатой пары критична для работы системы в агрессивной морской среде.

Принцип работы механизма

- Привод (электрический/гидравлический) вращает ведущую шестерню

- Зубчатое колесо передает усилие на реечную передачу

- Зубчатая рейка перемещает ползун вдоль оси винта

- Шатуны преобразуют линейное движение в поворот лопастей

| Компонент | Функция |

| Коническая пара | Изменение плоскости вращения момента |

| Храповой механизм | Фиксация шага при отказах |

| Многозаходная передача | Повышение момента на рейке |

Точность изготовления зубьев определяет КПД передачи и ресурс узла. Зацепление проектируется с повышенным запасом прочности для компенсации ударных нагрузок при реверсе тяги. Система смазки зубчатых элементов работает под давлением, предотвращая коррозию и абразивный износ.

Регулировка оборотов ветрогенераторов

Зубчатые колеса в редукторе ветрогенератора выполняют ключевую функцию трансформации низких оборотов ветроколеса в высокие обороты, необходимые для эффективной работы электрогенератора. Без этой передачи энергии КПД установки резко снижается, так как генераторы рассчитаны на определенный диапазон рабочих частот вращения. Стабильность выходных параметров тока напрямую зависит от точности согласования скоростей вращения через зубчатую передачу.

Регулировка оборотов требуется для защиты оборудования при сильных порывах ветра и оптимизации выработки энергии при изменяющейся скорости воздушного потока. Зубчатые передачи с переменным передаточным отношением позволяют адаптировать частоту вращения генератора без изменения скорости вращения лопастей. Это достигается за счет сложных редукторных систем с переключаемыми шестернями или планетарными механизмами, где сателлиты и солнечные шестерни изменяют кинематику потока мощности.

Технологии регулировки с применением зубчатых колес

- Многоступенчатые редукторы с ручным/автоматическим переключением пар шестерен для дискретного изменения передаточного числа

- Планетарные передачи с блокировкой водила или коронной шестерни, изменяющие соотношение скоростей входного/выходного валов

- Вариаторы фрикционного типа, где зубчатые колеса выполняют вспомогательную функцию фиксации элементов трансмиссии

Формирование тактовых импульсов в механических часах

Зубчатые колеса в механических часах выполняют критическую функцию преобразования непрерывного вращения главной пружины в дискретные, точно измеренные интервалы времени. Этот процесс осуществляется через анкерный механизм, где колеса взаимодействуют с регулятором хода (балансом) для создания периодических остановок движения. Каждое сцепление и расцепление зубьев передаточных колес с элементами спуска строго дозирует энергию, передаваемую на маятник или балансовый регулятор.

Ключевым элементом системы является анкерное колесо, чья зубчатая форма специально рассчитана для попеременного захвата и освобождения палетт анкера. При каждом повороте анкерного колеса на фиксированный угол его зубья ударяют по палеттам, передавая импульс колебательной системе (балансу или маятнику). Этот импульс компенсирует потери энергии на трение и поддерживает стабильные колебания регулятора.

Роль зубчатых колес в формировании тактов

- Дозирование энергии: Зубья анкерного колеса передают строго ограниченную порцию энергии балансу через удар по палетте анкера.

- Синхронизация: Передаточные колеса связывают скорость раскручивания барабана с частотой колебаний баланса, обеспечивая их механическую синхронизацию.

- Дискретизация: Каждое взаимодействие зуба с палеттой генерирует один тактовый импульс, разделяя время на равные интервалы.

| Компонент | Функция в формировании тактов |

|---|---|

| Анкерное колесо | Создает периодические импульсы через удар зубьев о палетты анкера |

| Палетты анкера | Преобразуют вращение колеса в возвратно-поступательное движение |

| Передаточная система | Транслирует энергию пружины к спуску с требуемым передаточным отношением |

Точность геометрии зубьев напрямую влияет на стабильность тактов: малейшие отклонения в профиле вызывают вариации длительности импульсов или потерю энергии. Анкерное колесо должно обеспечивать мгновенный отрыв палетты после импульса для свободного колебания баланса в течение строго определенного периода. Таким образом, зубчатая передача выступает механическим делителем частоты, преобразующим постоянное движение в дискретные такты, а их равномерность определяет точность хода часов.

Передача усилия в ручных лебедках и талях

Зубчатое колесо в ручных лебедках и талях выполняет ключевую функцию преобразования и усиления крутящего момента. Когда оператор прикладывает силу к рукоятке, вращательное движение через систему шестерен передается на барабан, наматывающий трос. Без зубчатой передачи потребовалось бы приложение чрезмерного физического усилия для подъема грузов.

Особенность работы зубчатых колес в таких механизмах – многократное увеличение исходного усилия за счет разницы диаметров взаимодействующих шестерен. Малые ведущие шестерни, связанные с рукояткой, зацепляются с крупными ведомыми колесами, что создает значительный выигрыш в силе. Это позволяет человеку поднимать вес, в десятки раз превышающий его собственные физические возможности.

Ключевые функции зубчатых колес

- Трансформация усилия: Преобразование малой приложенной силы в мощное тяговое усилие на барабане

- Изменение скорости: Снижение скорости вращения барабана относительно рукоятки для увеличения мощности

- Реверсирование направления: Передача вращения под углом 90° (в червячных талях) или изменение плоскости приложения силы

| Тип передачи | Принцип работы | Преимущества |

|---|---|---|

| Цилиндрическая | Параллельные оси вращения, прямозубые шестерни | Простота конструкции, минимальное трение |

| Червячная | Передача между винтом (червяком) и зубчатым колесом | Высокое передаточное число, самоторможение |

| Планетарная | Центральная шестерня, сателлиты и коронная шестерня | Компактность, распределение нагрузки |

Важнейшим требованием к зубчатым колесам является их износостойкость и точность зацепления. Даже минимальный люфт или деформация зубьев приводят к потере КПД и опасному проскальзыванию под нагрузкой. Материал шестерен (чаще легированная сталь) и защитное покрытие подбираются с учетом рабочих нагрузок.

Зацепление стартера с маховиком двигателя

Зубчатое колесо (бендикс) стартера выполняет ключевую роль в передаче крутящего момента от электродвигателя к коленчатому валу ДВС. Его коническая форма и косозубая нарезка обеспечивают плавное введение в зацепление с венцом маховика при запуске. После запуска двигателя механизм мгновенно разъединяет соединение, предотвращая передачу обратного вращения на стартер.

Венец маховика представляет собой зубчатый обод, жестко зафиксированный на его периферии. При подаче тока на тяговое реле стартера бендикс выдвигается по шлицам вала и входит в зацепление с венцом. Точность совпадения зубьев обеспечивается скошенными торцевыми кромками на обоих элементах, что исключает заклинивание.

Принцип работы зацепления

- Включение стартера: Электромагнит перемещает бендикс до контакта с маховиком

- Синхронизация: Конические поверхности зубьев корректируют позиционирование шестерен

- Передача усилия: Прямозубая часть зубьев бендикса и венца создает жесткое сцепление

- Автоматическое расцепление: Муфта свободного хода отключает бендикс при превышении оборотов двигателя

| Элемент | Особенности конструкции | Функция в зацеплении |

| Бендикс | Обгонная муфта, косые зубья | Временная передача момента вращения |

| Венец маховика | Закаленные прямые зубья | Прием крутящего момента |

Критическое требование к зубчатому зацеплению – точный расчет зазора между шестернями (0.5-2 мм). Недостаточный зазор вызывает перегрев и износ, чрезмерный – приводит к срезанию зубьев. Изношенные элементы провоцируют характерный металлический скрежет при пуске двигателя.

Согласование работы цилиндров в авиационных моторах

Зубчатые колёса в авиационных поршневых моторах выполняют критически важную функцию синхронизации фаз газораспределения между цилиндрами. Они жёстко связывают коленчатый вал с распределительным валом (или валами), передавая вращение с точно рассчитанным передаточным отношением, обычно 2:1 (два оборота коленвала на один оборот распредвала).

Эта кинематическая связь обеспечивает строгое соответствие между положением поршней в цилиндрах (определяемым углом поворота коленвала) и моментами открытия/закрытия впускных и выпускных клапанов (задаваемых профилем кулачков распредвала). Без такой точной синхронизации, обеспечиваемой зубчатой передачей, невозможны своевременный впрыск топливно-воздушной смеси, эффективное сжатие, очистка цилиндров от отработавших газов и, как следствие, стабильная мощность мотора.

Ключевые аспекты синхронизации через зубчатую передачу

Механизм работы:

- Шестерня на коленчатом валу находится в постоянном зацеплении с шестернёй распределительного вала.

- Вращение коленвала (от движения поршней) напрямую преобразуется во вращение распредвала с пониженной вдвое скоростью.

- Кулачки на распредвале, поворачиваясь в строгом соответствии с положением коленвала, воздействуют на толкатели клапанов в нужной последовательности и в точно заданные моменты времени для каждого цилиндра.

Требования к передаче:

- Жёсткость зацепления: Минимизация люфтов для предотвращения сдвигов фаз газораспределения.

- Точность изготовления: Идеальная геометрия зубьев для плавной передачи усилий без вибраций.

- Надёжность: Работа в условиях высоких скоростей вращения, температурных нагрузок и вибраций.

Распределение мощности в раздаточных коробках автомобилей

Зубчатые колеса в раздаточных коробках выполняют ключевую функцию передачи и распределения крутящего момента от двигателя к ведущим осям. Их геометрия и взаимное расположение определяют характеристики силового потока, обеспечивая синхронную работу передних и задних колес. Точность зацепления зубьев напрямую влияет на КПД трансмиссии и минимизацию энергопотерь при сложных дорожных условиях.

При активации полного привода зубчатые пары перераспределяют мощность между осями в заданной пропорции (например, 50:50 или 40:60). В системах с электронным управлением фрикционные муфты или эпициклические механизмы на основе шестерен динамически корректируют это соотношение. Зубья колес испытывают экстремальные нагрузки при блокировке межосевого дифференциала, когда требуется жесткое соединение валов для преодоления бездорожья.

Конструктивные особенности

Основные компоновки включают:

- Цилиндрические передачи – для соосных валов с постоянным распределением мощности

- Конические шестерни – при перпендикулярном расположении выходных валов

- Планетарные механизмы – обеспечивают вариативное соотношение моментов через сателлиты и солнечную шестерню

| Тип передачи | Назначение | Преимущества |

|---|---|---|

| Прямозубая | Базовая передача момента | Простота изготовления, низкая стоимость |

| Косозубая | Высоконагруженные узлы | Плавность хода, повышенная нагрузочная способность |

| Шевронная | Критичные по шуму и вибрациям системы | Компенсация осевых усилий, бесшумность |

Материалы зубчатых колес – легированные стали с цементацией поверхности – обеспечивают износостойкость при контактных напряжениях до 2000 МПа. Термообработка повышает твердость зубьев до 60-64 HRC, что критично для работы в условиях масляного голодания или ударных нагрузок. Современные раздаточные коробки используют полированные шестерни с микрокоррекцией профиля для снижения шума.

Переключение скоростей в велосипедных втулках и кассетах

Зубчатые колёса (звёзды) в кассетах и втулках образуют набор передач с разным передаточным отношением. Размер зубьев и их количество на каждой звезде напрямую определяют сложность кручения педалей: меньшие звёзды обеспечивают лёгкое педалирование на подъёмах, а большие – высокую скорость на ровной дороге.

Цепь последовательно перебрасывается между звёздами под управлением переключателя, изменяя длину пути цепи и усилие на привод. Плавность этого процесса обеспечивается точной геометрией зубьев: их профиль снижает трение, предотвращает соскакивание цепи и минимизирует износ даже при боковом смещении во время переключения.

Ключевые функции зубчатых колёс в системе переключения

- Вариативность усилия: Разное количество зубьев на звёздах создаёт диапазон передач для адаптации к рельефу.

- Точная фиксация цепи: Специальные выступы и профиль зубьев (ramps и pins) направляют цепь при переключении.

- Синхронизация с переключателем: Расстояние между звёздами (шаг) строго соответствует ходу переключателя для чёткого срабатывания.

| Тип звёзды | Назначение | Особенности зубьев |

|---|---|---|

| Малая (высокая передача) | Скоростное движение | Крупные зубья, усиленный профиль против деформации |

| Большая (низкая передача) | Преодоление подъёмов | Мелкие зубья, выраженные направляющие элементы |

| Переходные (средние) | Плавность переключения | Асимметричные зубья с фрезеровкой для быстрого зацепления |

Износостойкость зубьев критична: стачивание или деформация нарушают чёткость переключения и приводят к проскальзыванию цепи. Материалы (сталь, алюминиевые сплавы) и упрочняющие покрытия продлевают ресурс, особенно на часто используемых звёздах.

Создание переменного передаточного числа в бесступенчатых трансмиссиях

Зубчатые колеса в бесступенчатых трансмиссиях (CVT) решают задачу плавного изменения передаточного отношения без фиксированных ступеней. В отличие от традиционных КПП, где пары шестерен обеспечивают дискретные значения, здесь зубчатые элементы интегрируются в механизмы, позволяющие непрерывно регулировать скорость вращения между входным и выходным валами. Это достигается за счет динамического изменения точек контакта или эффективного радиуса взаимодействия компонентов.

Ключевая роль зубчатых колес проявляется в специализированных конструкциях CVT, таких как тороидальные или цепные вариаторы. В них шестерни могут формировать часть силового контура, взаимодействуя с толкающими элементами (роликами, цепями), которые перемещаются по изменяемым траекториям. Зубчатое зацепление здесь обеспечивает минимальное проскальзывание и высокую точность передачи момента при переменном радиусе действия силы.

Механизмы реализации

Основные способы применения зубчатых колес для бесступенчатого регулирования:

- Планетарные дифференциалы: Сателлиты и солнечные шестерни комбинируются с регулируемыми тормозами или муфтами, изменяя распределение мощности между элементами.

- Эксцентриковые системы: Смещение оси одной шестерни относительно другой изменяет эффективное передаточное число за счет переменного плеча зацепления.

- Конические пары с подвижным ремнем: Зубчатый ремень перемещается вдоль конических шестерен, меняя рабочий диаметр контакта.

| Тип CVT | Роль зубчатого колеса | Принцип регулирования |

|---|---|---|

| Тороидальный | Ведомые диски с зубчатым соединением | Изменение угла наклона роликов между дисками |

| Цепной Push-Belt | Конические шкивы с зубчатым профилем | Сдвиг щек шкивов под давлением |

| Гибридный e-CVT | Планетарные шестерни | Управление оборотами электромоторов |

В гибридных e-CVT зубчатые колеса планетарных редукторов выполняют функцию суммирующего механизма. Комбинация крутящего момента от ДВС и электромоторов создает эффект бесконечного числа передач, где зубчатые элементы обеспечивают синхронизацию разнородных энергопотоков без разрывов мощности.

Критическое преимущество зубчатых колес в CVT – способность передавать высокий крутящий момент при минимальных потерях на трение. В отличие от фрикционных аналогов, зубчатое зацепление исключает проскальзывание, обеспечивая КПД до 98%, что особенно важно для тяжелой техники и электромобилей.

Редукция оборотов в электродвигателях промышленных вентиляторов

Зубчатые колёса в редукторах промышленных вентиляторов выполняют ключевую функцию по преобразованию высокооборотного вращения вала электродвигателя в оптимальные низкие обороты для крыльчатки. Прямое соединение двигателя с вентилятором без редуктора часто приводит к чрезмерной скорости воздушного потока, шуму, вибрациям и перегрузке электромеханических компонентов.

Снижение частоты вращения через зубчатую передачу обеспечивает точное согласование мощностных характеристик двигателя с аэродинамическими требованиями системы. Это позволяет использовать компактные высокооборотные двигатели, сохраняя при этом энергоэффективность и долговечность всей установки за счёт уменьшения динамических нагрузок на подшипники и лопатки.

Принцип работы редуктора на основе зубчатых колёс

Редуктор содержит минимум две шестерни: ведущую (закреплённую на валу двигателя) и ведомую (соединённую с валом вентилятора). Передаточное отношение рассчитывается по формуле:

i = n₁ / n₂ = z₂ / z₁

где:

n₁ – обороты двигателя (об/мин),

n₂ – обороты вентилятора (об/мин),

z₁ – количество зубьев ведущей шестерни,

z₂ – количество зубьев ведомой шестерни.

Типовые решения для промышленных вентиляторов:

- Цилиндрические передачи – для параллельных валов (КПД до 98%)

- Конические передачи – при пересечении осей валов под углом 90°

- Планетарные редукторы – для максимального снижения оборотов в компактном корпусе

| Параметр | Без редуктора | С зубчатым редуктором |

|---|---|---|

| Обороты вентилятора | 1500–3000 об/мин | 200–800 об/мин |

| Уровень шума | >85 дБ | <75 дБ |

| Ресурс подшипников | 1–2 года | 5–7 лет |

Жёсткие допуски при изготовлении зубьев обеспечивают плавное зацепление, минимизируя потери мощности на трение. Для тяжёлых режимов эксплуатации применяются шестерни из легированных сталей с цементацией поверхности и шлифовкой профиля, что повышает стойкость к ударным нагрузкам и износу.

Стабилизация хода текстильного оборудования

Зубчатые колеса обеспечивают синхронизацию вращательных движений между валами в механизмах текстильных машин. Их точное зацепление предотвращает проскальзывание и передает крутящий момент без потерь, что критично для равномерного натяжения нитей и стабильного формирования ткани. Любой люфт или отклонение в профиле зубьев немедленно вызывает рывки, ведущие к обрывам основы или дефектам полотна.

Ключевой вклад зубчатых передач – поддержание постоянной угловой скорости рабочих органов: челноков, ремизок, валов намотки. Это достигается за счет строгого соответствия передаточных чисел кинематической схеме оборудования. Стальные колеса с термообработкой поверхности зубьев гасят вибрации от двигателей, снижая динамические нагрузки на узлы.

Конкретные функции в стабилизации

- Синхронизация фаз: координация движения подающих валов и приемных механизмов чесальных машин.

- Линейность скорости: обеспечение идентичной окружной скорости сопряженных барабанов в сушильных секциях.

- Компенсация инерции: передача усилия без задержек при резком изменении нагрузки на ткацких станках.

| Тип оборудования | Роль зубчатого колеса | Последствия нарушения |

|---|---|---|

| Прядильные машины | Согласование скорости вытяжных пар | Неравномерность пряжи |

| Ткацкие станки | Фазовое управление зевообразованием | Сбитый рисунок, порча утка |

| Отделочные линии | Синхронная транспортировка полотна | Перекосы, морщины при термофиксации |

Дополнительную стабильность обеспечивают косозубые и шевронные колеса, чье зацепление минимизирует радиальные биения и шум. Применение прецизионных зубчатых пар с классом точности ГОСТ 1643-81 снижает биение валов до 0,01–0,05 мм, что исключает микроскачки в работе высокоскоростных трикотажных машин.

Компенсация смещения валов в муфтах с торцевой подвижностью

Муфты с торцевой подвижностью применяются для компенсации осевых смещений валов при сохранении передачи крутящего момента. Такие смещения возникают из-за теплового расширения оборудования, неточностей монтажа или динамических нагрузок в процессе эксплуатации. Зубчатые элементы в этих муфтах обеспечивают надежное зацепление при перемещении валов вдоль оси вращения.

Конструкция включает два зубчатых полумуфты с внешними зубьями, входящими в зацепление с внутренними зубьями втулки. Профиль зубьев выполняется эвольвентным с увеличенными боковыми зазорами, что позволяет деталям перемещаться относительно друг друга в осевом направлении без потери кинематической связи. Смазочные каналы и защитные уплотнения предотвращают износ контактирующих поверхностей.

Ключевые особенности работы

- Диапазон компенсации: Обеспечивает осевое смещение до 10-15% от диаметра муфты при сохранении КПД передачи до 98%

- Самовыравнивание: Зубчатое зацепление автоматически распределяет нагрузку по всей длине зуба при смещениях

- Комбинированная компенсация: Дополнительно поглощает радиальные и угловые несоосности до 1° за счет зазоров в зацеплении

| Параметр смещения | Влияние на зубчатое колесо | Конструктивное решение |

|---|---|---|

| Осевое | Износ торцевых поверхностей зубьев | Удлинённый зубчатый венец с фасками |

| Радиальное | Неравномерное распределение нагрузки | Коническая форма боковых профилей |

| Угловое | Концентрация напряжений у краёв зубьев | Увеличенные радиальные зазоры |

Эксплуатационные характеристики зависят от точности изготовления зубьев и качества смазки. Применение высокоадгезионных пластичных смазок снижает ударные нагрузки при реверсе направления вращения. Для тяжелонагруженных муфт используют термообработку зубчатых венцов (цементация, закалка ТВЧ) с твердостью 45-60 HRC.

- Расчёт допустимого смещения по формуле: Δ = 0,5 • m • (z1 - z2), где m - модуль зацепления, z - числа зубьев

- Контроль зазоров при монтаже через индикаторные замеры биения

- Периодическая проверка состояния зубьев и замену смазки через 2,000-5,000 моточасов

Снижение пусковых нагрузок в тяговых электроприводах

Зубчатая передача критически минимизирует ударные воздействия при запуске электродвигателя. За счёт преобразования высоких оборотов вала двигателя в повышенный крутящий момент на выходном валу, она снижает требуемый пусковой ток. Это предотвращает перегрузку питающей сети и тепловое повреждение обмоток электродвигателя при трогании с места.

Передаточное отношение зубчатой пары позволяет согласовать инерционные характеристики двигателя и нагрузки. Маховиковый эффект ротора компенсируется ступенчатым нарастанием усилия в зацеплении колёс, что обеспечивает плавное начало движения без рывков. Демпфирующие свойства смазки в зубчатом зацеплении дополнительно поглощают вибрации в момент старта.

Ключевые механизмы снижения нагрузок

- Трансформация момента: Увеличение крутящего усилия через передаточное число снижает необходимую мощность двигателя на старте

- Инерционное согласование: Распределение кинетической энергии между быстроходным валом двигателя и тихоходным выходным валом

- Плавность зацепления: Постепенное вхождение зубьев в контакт под нагрузкой благодаря эвольвентному профилю

| Параметр | Без редуктора | С зубчатой передачей |

|---|---|---|

| Пиковый пусковой ток | 600-800% от номинала | 200-300% от номинала |

| Время выхода на режим | 0.1-0.3 сек | 0.8-1.5 сек |

| Ударное усилие на валу | Резкий скачок | Плавный рост |

Управление углом поворота радиолокационных антенн

В системах позиционирования радиолокационных антенн зубчатые колёса выполняют ключевую роль преобразования вращательного движения привода в точное угловое смещение конструкции. Они обеспечивают передачу крутящего момента от электродвигателя или гидравлического привода к оси крепления антенны, преодолевая инерцию и ветровые нагрузки. Без зубчатой передачи было бы невозможно достичь плавного и контролируемого поворота тяжёлых антенных систем в заданных азимутальных или угломестных плоскостях.

Точность профиля зубьев напрямую влияет на отсутствие люфта и равномерность хода, что критично для стабильного сканирования пространства и сопровождения целей. Зубчатые пары в редукторах позволяют адаптировать высокую скорость вращения вала двигателя к низкооборотному, но мощному перемещению антенны, обеспечивая необходимое усилие. Отказ зубчатого колеса в такой системе приводит к полной потере управляемости направлением излучения радиолокационного луча.

Конструктивные особенности передачи

В антенных поворотных механизмах преимущественно применяются:

- Цилиндрические передачи – для соосных валов при компактных нагрузках

- Червячные пары – обеспечивают самоторможение и повышенное передаточное отношение

- Конические колёса – при перпендикулярном расположении осей вращения

| Параметр | Влияние на управление |

| Класс точности ISO | Определяет погрешность позиционирования луча |

| Материал (сталь, бронза) | Влияет на износостойкость при циклических нагрузках |

| Модуль зацепления | Задает передаваемое усилие и габариты узла |

Современные системы дополняются энкодерами, считывающими угол поворота через зубчатые секторы, что позволяет реализовать замкнутый контур управления с коррекцией ошибок позиционирования. Интеграция зубчатой передачи с цифровыми контроллерами обеспечивает выполнение сложных программ сканирования, включая круговое обзора и секторное сопровождение.

Преобразование энергии в волновых передачах

В волновых передачах преобразование энергии происходит через циклическую деформацию гибкого зубчатого колеса (генератора волн), которая последовательно вводит его зубья в зацепление с жестким колесом. Этот процесс создает бегущую волну деформации, обеспечивая многозонное взаимодействие зубьев на ограниченном угловом секторе. Передача крутящего момента реализуется за счет волнового движения, а не непрерывного вращения компонентов.

Энергия преобразуется из механической работы входного вала (соединенного с волновым генератором) в упругую энергию деформации гибкого колеса, а затем обратно в механическую работу на выходном валу. Ключевым фактором является управляемое гистерезисное деформирование гибкого элемента, где потери на трение и нагрев минимизируются за счет конструкции.

Особенности преобразования энергии

Основные характеристики процесса:

- Высокое передаточное отношение в одной ступени (до 1:320) благодаря разнице чисел зубьев колес

- Минимальные вибрации из-за равномерного распределения нагрузки между зубьями

- Самоторможение при реверсе за счет упругого деформирования гибкого колеса

| Компонент | Функция в преобразовании |

|---|---|

| Жесткое колесо | Фиксирует кинематику зацепления, передает реактивный момент |

| Гибкое колесо | Аккумулирует упругую энергию, создает волновое движение |

| Волновой генератор | Инициирует деформацию, преобразует вращение в волну |

Эффективность преобразования достигает 80-92% благодаря синхронизированному взаимодействию зубьев с минимальным проскальзыванием. Потери энергии в основном связаны с гистерезисом материала гибкого колеса и вязкостным трением в смазочных материалах.

Плавный пуск конвейеров через фазное зацепление

Фазное зацепление зубчатых колес обеспечивает постепенное включение в работу механизма конвейера. Этот принцип основан на последовательном вводе в контакт пар зубьев при старте системы, что распределяет нагрузку и исключает резкие динамические удары.

Использование специальных зубчатых передач с регулируемым углом смещения позволяет контролировать скорость нарастания крутящего момента. Такая конструкция минимизирует пиковые нагрузки на двигатель, редуктор и тяговый орган конвейера в момент пуска, предотвращая проскальзывание ленты и деформацию валов.

Ключевые преимущества технологии

- Снижение пусковых токов электродвигателя на 40-60%

- Увеличение ресурса приводных цепей и ремней

- Исключение рывков транспортируемых грузов

| Параметр | Без фазного зацепления | С фазным зацеплением |

| Ускорение при пуске | 4.2 м/с² | 1.8 м/с² |

| Износ шестерен | 0.15 мм/1000 ч | 0.05 мм/1000 ч |

Реализация метода требует точного расчета эвольвентного профиля зубьев и угла зацепления. Оптимальный результат достигается при установке шестерен с переменным шагом или применении планетарных передач с фазовым рассогласованием сателлитов.

Учет расхода жидкости в зубчатых счетчиках

Принцип работы основан на измерении объема жидкости, проходящей через камеру счетчика, где вращаются два зубчатых колеса (ротора). Жидкость, поступающая под давлением, заставляет роторы вращаться в противоположных направлениях, при этом их зубья образуют герметичные полости, перемещающие строго дозированные порции среды от входа к выходу.

Количество оборотов роторов прямо пропорционально объему пропущенной жидкости. Вращение через магнитную муфту или механическую передачу преобразуется в импульсы, которые регистрируются счетным устройством. Точность учета обеспечивается минимальными зазорами между зубьями и корпусом, а также синхронным движением колес без обратного протока.

Факторы, влияющие на точность учета

Ключевыми параметрами являются:

- Вязкость жидкости: высоковязкие среды (масла, сиропы) снижают погрешность за счет улучшения герметичности полостей

- Температурный режим: требует компенсации теплового расширения материалов и изменения плотности жидкости

- Давление в системе: влияет на деформацию корпуса и зазоров

| Тип жидкости | Рекомендуемая точность | Особенности |

| Вода | ±1-2% | Минимальная кавитация |

| Масла | ±0.5-1% | Высокая герметизация полостей |

| Агрессивные среды | ±1.5-3% | Защитное покрытие роторов |

Для компенсации погрешностей в высокоточных моделях применяют электронные корректоры, учитывающие температуру и давление в реальном времени. Калибровка выполняется по эталонным расходомерам при рабочих параметрах среды.

Адаптация моментов в робототехнических сочленениях

Зубчатые колеса выступают ключевым инструментом преобразования и адаптации крутящих моментов между двигателем и звеном робота. Передаточное отношение пары шестерен позволяет существенно увеличить выходной момент при одновременном снижении угловой скорости, что критически важно для преодоления инерции и статических нагрузок в суставах манипуляторов. Без этой трансформации двигателям требовалась бы непомерно высокая мощность для выполнения силовых операций.

Точность профиля зубьев напрямую влияет на плавность передачи усилия и минимизацию люфтов в кинематических парах. Современные робототехнические системы используют прецизионные косозубые и шевронные передачи, обеспечивающие равномерное распределение нагрузки и снижение вибраций. Это позволяет сочленениям адаптироваться к динамически меняющимся внешним воздействиям без потери позиционирования.

Функциональные аспекты реализации

- Компенсация инерции: Многоступенчатые редукторы с зубчатой передачей снижают отраженную инерцию ротора двигателя, повышая быстродействие системы

- Гибкость настройки: Подбор комбинаций цилиндрических, конических и планетарных передач позволяет кастомизировать моментно-скоростные характеристики для конкретного технологического процесса

- Перегрузочная защита: Преднамеренное проектирование прочности зубьев слабее вала создает контролируемое звено разрушения, предотвращающее повреждение двигателей

| Тип передачи | КПД (%) | Макс. момент (Нм) | Применение в сочленениях |

|---|---|---|---|

| Цилиндрическая | 95-98 | До 2500 | Револьверные оси, базовые повороты |

| Коническая | 90-95 | До 1500 | Угловые соединения запястья |

| Планетарная | 85-92 | До 5000 | Высоконагруженные осевые приводы |

Современные тренды включают внедрение асимметричного профиля зубьев, оптимизированного под преимущественное направление нагрузки в рабочих циклах. Для миниатюрных сочленений медицинских роботов применяют эвольвентные передачи с микро-модификацией головки зуба, снижающей шум при высоких скоростях позиционирования.

- Расчет контактных напряжений в зоне зацепления

- Оптимизация модуля зацепления под пиковые нагрузки

- Вибродиагностика состояния шестерен по гармоникам спектра

Список источников

При подготовке материалов о назначении зубчатых колес критически важно опираться на авторитетные технические и научные источники. Это обеспечивает точность терминологии, корректность описания принципов работы и соответствие современным стандартам инженерного проектирования.

Основу библиографии составляют учебники по теории механизмов, государственные стандарты (ГОСТ), профильные справочники и актуальные научные публикации. Ниже представлен перечень ключевых источников для углубленного изучения темы.

- Решетов Д.Н. Детали машин: Учебник для вузов. – М.: Машиностроение, 1989.

- ГОСТ 16530-83. Передачи зубчатые. Общие термины, определения и обозначения.

- Локшин Б.С. Зубчатые передачи в машиностроении: Расчет и конструирование. – СПб.: Политехника, 2006.

- Чернавский С.А. Курсовое проектирование деталей машин. – М.: Альянс, 2019.

- Шейнблит А.Е. Проектирование зубчатых и червячных передач: Справочное пособие. – Ростов н/Д: Феникс, 2013.

- Богданов В.Н. Теория механизмов и машин: основы проектирования. – М.: Инфра-Инженерия, 2021.

- Журнал "Вестник машиностроения": Спецвыпуск "Современные зубчатые передачи" №7, 2020.