Что такое опора вала

Статья обновлена: 28.02.2026

Вращающиеся валы - ключевые элементы большинства механических систем. Для их стабильной работы требуются специальные узлы, фиксирующие положение оси вращения. Эти узлы называют опорами вала.

Опора воспринимает все внешние нагрузки: вес вала, усилия от насаженных деталей, вибрации. Она обеспечивает точное позиционирование вала в пространстве и свободное вращение с минимальным сопротивлением.

Без надежных опор вал теряет соосность, возникают биения и преждевременный износ. Конструкция опоры напрямую влияет на КПД и ресурс всего механизма.

Главная функция: поддержка вращающихся элементов

Опоры вала воспринимают радиальные и осевые нагрузки от вращающихся деталей (шестерен, шкивов, роторов), обеспечивая их стабильное положение в пространстве. Они компенсируют усилия, возникающие при работе механизма, предотвращая смещение вала и его элементов под действием веса, центробежных сил или внешних воздействий.

Правильный подбор и установка опор минимизируют биения, вибрации и неконтролируемые перемещения вала. Это достигается за счет точной геометрии посадочных мест и использования подшипников качения или скольжения, которые фиксируют вал с требуемой степенью свободы вращения.

Ключевые задачи при выполнении функции поддержки

- Передача нагрузок на корпус механизма через корпус подшипника

- Обеспечение соосности с другими вращающимися узлами системы

- Поддержание зазоров между сопряженными деталями

- Компенсация тепловых расширений при изменении температурного режима

Отказ опоры приводит к катастрофическим последствиям: заклиниванию вала, разрушению зубчатых зацеплений или дисбалансу роторов. Поэтому расчету нагрузочной способности и ресурса опорных узлов уделяется первостепенное внимание при проектировании.

| Тип нагрузки | Влияние на опору | Пример элемента |

|---|---|---|

| Радиальная | Изгиб вала, контактные напряжения в подшипнике | Зубчатое колесо |

| Осевая | Смещение вала вдоль оси, нагрузка на упорные борта | Коническая шестерня |

| Комбинированная | Комплексное воздействие на тела качения и сепаратор | Червячный редуктор |

Предотвращение поперечного смещения вала

Основной задачей опор вала является надежная фиксация его положения в пространстве, исключающая неконтролируемые перемещения перпендикулярно оси вращения. Поперечное смещение приводит к биениям, вибрациям, повышенному износу подшипников и сопряженных деталей, а в критических случаях – к заклиниванию или разрушению узла.

Для противодействия боковым нагрузкам и удержания вала в заданной траектории применяют комплекс инженерных решений. Ключевым элементом выступает правильный выбор и расчет подшипниковых узлов, способных воспринимать радиальные усилия.

Методы фиксации

Конструкция опорных узлов:

- Радиальные подшипники: Шариковые, роликовые (цилиндрические, конические) или подшипники скольжения воспринимают поперечные нагрузки.

- Схема установки: Использование пар подшипников в схемах "враспор", "фиксирующе-плавающая" или с предварительным натягом.

- Корпусные посадочные поверхности: Точная обработка посадочных мест под подшипники в корпусе гарантирует соосность и параллельность осей.

Дополнительные элементы:

- Упорные бурты на валу и в корпусе ограничивают осевое смещение, косвенно влияя на поперечную стабильность.

- Стопорные кольца (шлицевые, пружинные) фиксируют подшипники на валу.

- Крышки с регулировочными прокладками обеспечивают точное позиционирование наружных колец подшипников.

| Фактор риска | Мера предотвращения |

|---|---|

| Радиальные нагрузки | Расчет подшипника на статическую/динамическую грузоподъемность |

| Перекосы вала | Самоустанавливающиеся подшипники (сферические), компенсационные втулки |

| Температурные деформации | Одна "плавающая" опора в паре, термостабильные материалы |

Снижение трения в подвижных соединениях

Трение в опорах вала вызывает износ поверхностей, нагрев деталей и потери энергии, что снижает КПД механизмов и сокращает срок их службы. Интенсивное трение может привести к заклиниванию вала или разрушению подшипникового узла, особенно при высоких нагрузках и скоростях вращения.

Для минимизации трения применяют комплекс инженерных решений, включающий выбор оптимальных материалов, использование смазочных систем и современных конструктивных решений. Эффективное снижение трения критично для обеспечения плавности хода, снижения энергопотребления и предотвращения аварийных остановок оборудования.

Ключевые методы снижения трения

Основные подходы включают:

- Смазочные материалы:

- Жидкие масла (циркуляционные, оросительные системы)

- Консистентные смазки (для труднодоступных узлов)

- Твердые смазки (графит, дисульфид молибдена)

- Типы подшипников:

Тип Принцип действия Преимущества Подшипники скольжения Разделение поверхностей масляным клином Высокая демпфирующая способность Подшипники качения Замена трения скольжения на трение качения Низкий пусковой момент - Конструктивные решения:

- Микроканавки для распределения смазки

- Самоустанавливающиеся вкладыши

- Гидростатические/гидродинамические опоры

Современные разработки включают магнитные подвесы, керамические покрытия и наноструктурированные материалы, снижающие коэффициент трения до 0.001. Для высокоскоростных валов обязателен точный расчет зазоров и выбор вязкости смазки, предотвращающий режим граничного трения.

Передача нагрузок на картер или станину

Опора вала выполняет критическую функцию распределения усилий, возникающих в процессе работы механизма. Через неё радиальные и осевые нагрузки от вращающегося вала передаются на неподвижные элементы конструкции – картер двигателя, корпус редуктора или станину станка. Без надёжного контакта с этими силовыми компонентами невозможно обеспечить стабильность положения вала и всей системы.

Конструкция опоры (подшипникового узла) напрямую влияет на характер передачи сил. Корпус подшипника, фланец или посадочное гнездо воспринимают усилия от вала и перераспределяют их по площади контакта с картером/станиной. Это предотвращает концентрацию напряжений в одной точке, минимизируя деформации и вибрации, обеспечивая точное взаимное расположение деталей.

Ключевые аспекты передачи нагрузок

- Радиальные нагрузки: Действуют перпендикулярно оси вала (например, от веса шкива или зубчатого зацепления). Воспринимаются дорожками качения подшипника и передаются через его наружное кольцо на корпус, а затем – на картер/станину.

- Осевые нагрузки: Действуют вдоль оси вала (например, от червячной передачи или углового контакта). Требуют применения упорных или радиально-упорных подшипников, чьи конструкции специфически передают эти усилия на монтажные поверхности картера.

- Моменты и вибрации: Динамические и неуравновешенные силы создают изгибающие моменты и вибрации. Жёсткость картера/станины и точность монтажа опор гасят эти воздействия, не допуская резонанса и усталостного разрушения.

Надёжность передачи обеспечивается точностью изготовления посадочных мест под корпус подшипника в картере/станине, качеством фиксации (посадка с натягом, стопорные кольца, крышки), а также равномерным затягом крепёжных элементов. Нарушение этих условий ведёт к перекосу, биению, локальному перегреву и преждевременному выходу узла из строя.

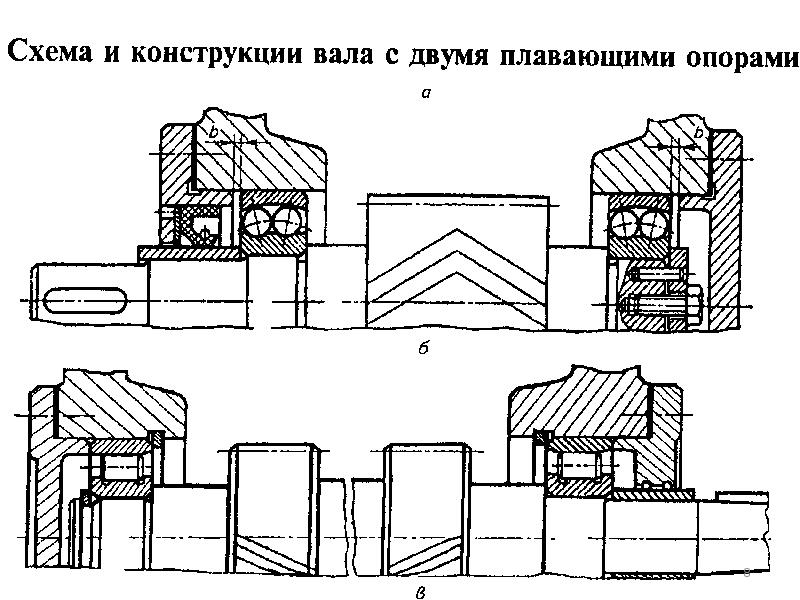

В ответственных узлах используют комбинированные схемы опор с чётким разделением функций:

- Фиксирующая опора: Жёстко воспринимает радиальные и осевые нагрузки в обе стороны, надёжно позиционируя вал.

- Плавающая опора: Компенсирует температурные удлинения вала, воспринимая только радиальные нагрузки, допуская осевое смещение.

| Тип нагрузки | Путь передачи | Критический фактор |

|---|---|---|

| Радиальная | Вал → Внутр. кольцо подш. → Тела качения → Внеш. кольцо подш. → Корпус → Картер/Станина | Жёсткость картера |

| Осевая | Вал → Внутр. кольцо подш. → Сепаратор с телами качения → Борты внеш. кольца → Торцы корпуса/картера | Точность осевой фиксации |

| Изгибающий момент | Вал → Обе опоры → Распорные поверхности картера → Силовой набор станины | Расстояние между опорами |

Основные типы: подшипниковые и втулочные

Подшипниковые опоры используют шариковые, роликовые или скольжения подшипники, где вращение вала обеспечивается за счёт тел качения или масляного клина. Они характеризуются низким коэффициентом трения, высокой точностью позиционирования и способностью воспринимать комбинированные нагрузки. Такие опоры требуют регулярного обслуживания (смазка, замена), но обеспечивают долгий срок службы при правильной эксплуатации.

Втулочные опоры основаны на применении втулок из антифрикционных материалов (бронза, баббит, фторопласт), работающих по принципу сухого или граничного трения. Конструктивно они проще и дешевле подшипниковых, но обладают меньшей нагрузочной способностью и КПД. Главные преимущества – устойчивость к загрязнениям, вибрациям и способность работать без смазки в специфичных условиях.

Сравнительные характеристики

| Параметр | Подшипниковые опоры | Втулочные опоры |

|---|---|---|

| Трение | Качение/жидкостное скольжение | Сухое/граничное скольжение |

| Нагрузка | Комбинированная (радиальная+осевая) | Преимущественно радиальная |

| Требует смазки | Обязательно | Опционально |

| Ресурс | Высокий (при обслуживании) | Ограниченный (износ втулки) |

| Применение | Высокооборотные узлы, прецизионные механизмы | Тяжёлые условия, ударные нагрузки, медленное вращение |

Критерии выбора типа опоры:

- Подшипниковые предпочтительны для скоростных валов, критичных к биению и вибрациям.

- Втулочные выбирают при работе в абразивных средах, высоких температурах или при необходимости демпфирования колебаний.

Классификация опор вала по воспринимаемой нагрузке

Основным критерием для классификации опорных узлов валов (прежде всего подшипников качения и скольжения) является тип нагрузки, которую они предназначены воспринимать и передавать на корпус механизма. Эта классификация напрямую определяет конструкцию опоры и область ее рационального применения.

По направлению воспринимаемой нагрузки относительно оси вала опоры делятся на два основных типа: радиальные и упорные (осевые). Существуют также комбинированные опоры, способные воспринимать значительные нагрузки в обоих направлениях одновременно.

Радиальные опоры

Радиальные опоры предназначены преимущественно для восприятия нагрузок, действующих перпендикулярно оси вала (радиальные нагрузки). Они являются наиболее распространенным типом опор в машиностроении.

- Основная функция: Поддержание вала, обеспечение его вращения при действии сил, стремящихся сдвинуть его в радиальном направлении.

- Нагрузка: Преимущественно радиальная (Fr). Способны воспринимать некоторую осевую нагрузку (Fa), величина которой обычно ограничена и зависит от конкретного типа подшипника (особенно у роликовых).

- Примеры подшипников: Шариковые радиальные и радиально-упорные, роликовые цилиндрические, конические (воспринимают и осевую), сферические роликовые подшипники.

- Типичные применения: Опошивание валов редукторов, электродвигателей, насосов, вентиляторов, шпинделей станков, колесных пар транспортных средств - везде, где преобладают силы, действующие поперек вала.

| Тип радиального подшипника | Особенности восприятия нагрузки |

|---|---|

| Шариковый радиальный | Воспринимает радиальную и небольшую двустороннюю осевую нагрузку. |

| Роликовый цилиндрический | Высокая радиальная грузоподъемность. Осевая нагрузка - только направляющая, очень мала или требует спец. исполнений. |

| Шариковый радиально-упорный | Воспринимает значительные комбинированные (радиальную и однонаправленную осевую) нагрузки. |

| Роликовый конический | Высокая радиальная и однонаправленная осевая грузоподъемность. Применяются парами (навстречу). |

Упорные опоры

Упорные (осевые) опоры предназначены для восприятия нагрузок, действующих вдоль оси вала (осевые нагрузки, Fa). Они фиксируют вал от осевого смещения.

- Основная функция: Восприятие осевых усилий, удержание вала в осевом направлении.

- Нагрузка: Преимущественно осевая. Не предназначены для восприятия значительной радиальной нагрузки (она обычно воспринимается отдельными радиальными опорами).

- Примеры подшипников: Упорные шариковые, упорные роликовые (цилиндрические, конические, сферические), упорные подшипники скольжения (сегментные, многопластинчатые).

- Типичные применения:

- Вертикальные валы (вес ротора + рабочие усилия): вертикальные насосы, турбины.

- Механизмы с большими осевыми усилиями: винтовые пары домкратов/прессов, червячные редукторы (фиксация червяка).

- Опошивание роторов в комбинации с радиальными подшипниками для восприятия чисто осевой составляющей.

Для случаев, когда на опору действуют значительные как радиальные, так и осевые нагрузки одновременно, используются комбинированные опоры, такие как радиально-упорные шариковые или конические роликовые подшипники, либо устанавливаются парные упорные подшипники в комбинации с радиальными.

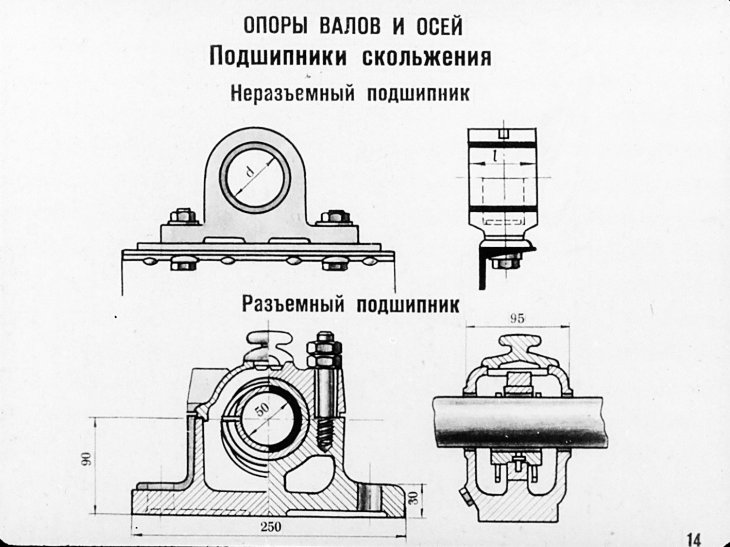

Конструкция подшипниковой опоры скольжения

Основным элементом такой опоры является вкладыш (или втулка), который непосредственно контактирует с шейкой вала. Вкладыш изготавливается из антифрикционных материалов: бронзы, баббита, графитопласта или композитов, обеспечивающих низкое трение и износостойкость. Он фиксируется в корпусе опоры (станине или кронштейне), воспринимающем нагрузки.

Для стабильной работы между валом и вкладышем поддерживается тонкий слой смазочного материала (масла, консистентной смазки). Смазка подаётся через отверстия или каналы, а её равномерное распределение обеспечивается специальными масляными карманами на рабочей поверхности вкладыша. Герметизация от утечек смазки и защиты от загрязнений реализуется сальниками или манжетами.

Ключевые компоненты опоры

- Вкладыш (втулка) – антифрикционная рабочая часть.

- Корпус – силовая основа, крепящаяся к станине.

- Система смазки – каналы, отверстия, карманы.

- Уплотнения – сальники, манжеты, щитки.

- Крепёж – болты, шпильки для фиксации.

Конструкции различаются по направлению восприятия нагрузки: радиальные (поперечная нагрузка), упорные (осевая нагрузка) и комбинированные. Радиальные вкладыши часто выполняются разъёмными (две половины), что упрощает монтаж/демонтаж вала. Для регулировки зазора или компенсации износа могут применяться регулировочные прокладки под крышкой корпуса.

| Тип нагрузки | Форма вкладыша | Особенности |

|---|---|---|

| Радиальная | Цилиндрическая или сферическая | Разъёмный/неразъёмный, с буртами или без |

| Упорная | Кольцевая с опорными поверхностями | Отдельные сегменты или монолит |

| Комбинированная | Сочетание радиальной и упорной части | Интегрированная конструкция |

Точность установки вала обеспечивается посадочными поверхностями корпуса и регулировкой. В ответственных узлах применяют системы принудительной подачи смазки под давлением. Для контроля температуры и вибраций могут интегрироваться датчики. Корпус часто имеет рёбра жёсткости или охлаждающие рёбра для улучшения теплоотвода.

Устройство шариковых опор качения

Основу конструкции составляют два кольца: наружное и внутреннее, с канавками (дорожками качения) на рабочих поверхностях. Между кольцами размещаются шарики, равномерно распределенные сепаратором, который предотвращает их соприкосновение и обеспечивает плавное движение. Наружное кольцо фиксируется в корпусе механизма, а внутреннее жёстко крепится на вращающемся валу.

Шарики воспринимают радиальные и осевые нагрузки, перекатываясь по дорожкам качения при вращении вала. Сепаратор, выполненный из металла или полимерных материалов, сохраняет постоянное расстояние между шариками. Для защиты от загрязнений и удержания смазки используются уплотнительные кольца (сальники), устанавливаемые с торцов опоры.

Ключевые компоненты и их функции

- Наружное кольцо: Стационарно закрепляется в корпусе, передает нагрузку на конструкцию.

- Внутреннее кольцо: Жёстко соединяется с валом, вращается вместе с ним.

- Шарики: Обеспечивают качение, преобразуют трение скольжения в трение качения.

- Сепаратор: Фиксирует шарики, предотвращает их столкновение.

- Уплотнения: Защищают от пыли, влаги и утечки смазки.

| Элемент | Материал | Назначение |

|---|---|---|

| Кольца (наружное/внутреннее) | Высокоуглеродистая сталь (ШХ15) | Формирование дорожек качения, передача нагрузок |

| Шарики | Хромистая сталь, керамика | Непосредственное восприятие усилий |

| Сепаратор | Латунь, сталь, полиамид | Позиционирование тел качения |

Работоспособность опоры зависит от точности геометрии дорожек качения и шариков, качества термообработки поверхностей, а также эффективности смазки. Зазор между кольцами регулируется на этапе сборки для обеспечения плавного вращения без заклинивания. Такая конструкция минимизирует потери энергии на трение и повышает КПД механизма.

Роликовые опоры: конические и цилиндрические

Роликовые опоры вала обеспечивают вращение и восприятие нагрузок через цилиндрические, конические или сферические ролики, расположенные между наружным и внутренним кольцами. Их ключевое преимущество – высокая радиальная грузоподъемность благодаря увеличенной площади контакта роликов с дорожками качения. Такие опоры эффективно работают в условиях ударных нагрузок и умеренных скоростей вращения.

Цилиндрические и конические роликовые опоры различаются геометрией тел качения, что определяет их функциональные особенности. Цилиндрические ролики параллельны оси вращения, а конические установлены под углом к ней. Это влияет на способность воспринимать осевые нагрузки, требования к регулировке и сферы применения в механизмах.

Сравнительный анализ типов

| Характеристика | Конические опоры | Цилиндрические опоры |

|---|---|---|

| Форма роликов | Усеченный конус | Прямой цилиндр |

| Воспринимаемые нагрузки | Радиальные и односторонние осевые | Только радиальные (кроме моделей с бортами) |

| Регулировка | Требуют точной осевой регулировки зазора | Не требуют регулировки осевого положения |

| Типичное применение | Коробки передач, ступицы колес, редукторы | Электродвигатели, насосы, прямые валы без осевых сил |

| Компенсация перекосов | Невозможна (жесткая конструкция) | Допускается в бесконтактных исполнениях |

Конические опоры всегда устанавливаются парами для восприятия осевых нагрузок в обоих направлениях. При монтаже критично соблюдать монтажный натяг, контролируемый по величине осевого люфта. Цилиндрические опоры допускают независимую установку, но чувствительны к перекосам вала – исключение составляют модификации со смещенными бортами или плавающие узлы.

Комбинированные радиально-упорные решения

Комбинированные радиально-упорные опоры представляют собой гибридные конструкции, объединяющие несколько типов подшипников или дополнительных элементов в единый узел. Их ключевая задача – одновременное восприятие радиальных и осевых нагрузок в условиях ограниченного монтажного пространства при сохранении высокой точности позиционирования вала.

Такие решения часто применяются в прецизионных узлах: шпинделях станков, редукторах робототехники или высокоскоростных электродвигателях. Комбинации позволяют компенсировать недостатки отдельных компонентов: например, шариковые радиально-упорные подшипники дополняются коническими роликовыми для увеличения грузоподъемности, либо объединяются с гидростатическими вкладышами для снижения вибрации.

Особенности реализации

Конструкции включают два основных подхода:

- Соосная установка разнотипных подшипников (радиальных шариковых + упорных игольчатых) с общим корпусом.

- Использование специализированных комби-подшипников, где в едином кольце интегрированы тела качения разной геометрии.

Критические параметры при проектировании:

- Соотношение радиальной и осевой жесткости

- Тепловое расширение компонентов

- Совместимость смазочных материалов

| Тип комбинации | Преимущества | Пример применения |

| Дуплексная сборка (радиально-упорные шариковые + конические роликовые) | Повышенная моментная нагрузочная способность | Оси поворота кранов |

| Упорно-радиальные с гидростатическими вставками | Минимизация биения на высоких оборотах | Шлифовальные шпиндели |

Эффективность таких узлов напрямую зависит от точности подгонки компонентов и контроля предварительного натяга. Неправильная регулировка приводит к перегреву или ускоренному износу тел качения. Для критичных систем обязательна термокомпенсация и динамическая балансировка всего узла в сборе.

Материалы вкладышей для опор скольжения

Вкладыши опор скольжения изготавливают из материалов с низким коэффициентом трения, высокой износостойкостью и хорошей теплопроводностью. Они должны обеспечивать минимальное сопротивление вращению вала и эффективно отводить тепло из зоны трения. Основные требования включают способность к приработке, устойчивость к заеданию и достаточную механическую прочность.

Наиболее распространенными материалами для вкладышей являются баббиты и бронзы, каждый из которых обладает специфическими эксплуатационными характеристиками. Выбор конкретного сплава определяется условиями работы узла: скоростью вращения, величиной нагрузки, температурным режимом и типом смазки.

Сравнение характеристик материалов

| Материал | Состав | Ключевые свойства | Область применения |

|---|---|---|---|

| Баббиты | Сплав на основе олова (Sn) или свинца (Pb) с добавками Cu, Sb, Cd |

|

Высокооборотные валы, турбины, ДВС, электродвигатели |

| Бронзы | Медные сплавы с Sn, Al, Pb, Ni, Fe, Mn |

|

Тяжелонагруженные опоры, прокатные станы, судовые механизмы |

Баббиты обычно применяют в виде тонкого слоя, наплавленного на стальную основу вкладыша, что сочетает преимущества мягкого антифрикционного покрытия и прочного каркаса. Бронзовые вкладыши часто используют цельнолитыми или с покрытиями для улучшения триботехнических характеристик. Для критичных узлов применяют многослойные композиции с включением полимерных материалов.

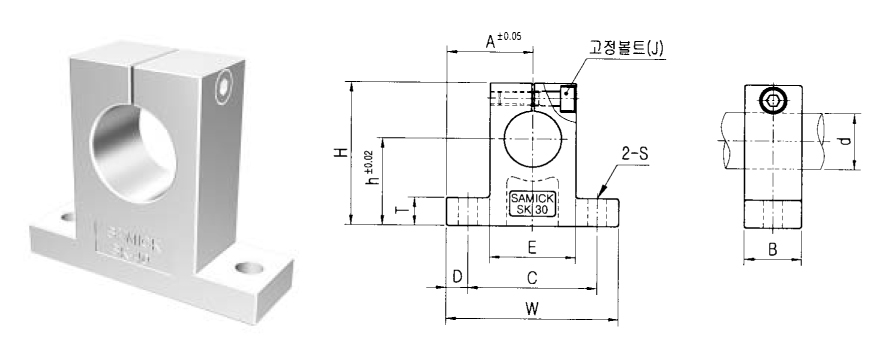

Стальные корпуса корпусных подшипников

Стальные корпуса корпусных подшипников представляют собой цельнометаллические конструкции, предназначенные для фиксации подшипника качения и его интеграции в механизм. Они служат несущей основой, обеспечивающей точное позиционирование вала, восприятие радиальных и осевых нагрузок, а также защиту внутренних компонентов от загрязнений и механических повреждений. Благодаря материалу изготовления – обычно углеродистой или нержавеющей стали – корпуса обладают высокой прочностью, износостойкостью и способностью работать в условиях вибраций и ударных нагрузок.

Конструктивно такие корпуса часто выполняются разъемными (состоящими из основания и крышки) для упрощения монтажа подшипника и обслуживания. На корпусе предусмотрены монтажные отверстия (фланцевые или для сквозных болтов), установочные пазы для точной центровки, а также уплотнительные канавки. Внутренняя геометрия точно соответствует наружной поверхности устанавливаемого подшипника (например, шарикового или сферического роликового), обеспечивая его надежную посадку с натягом.

Ключевые особенности и преимущества

Основные достоинства стальных корпусов включают:

- Повышенная жесткость и несущая способность по сравнению с чугунными или пластиковыми аналогами.

- Отличная усталостная прочность и устойчивость к деформациям при высоких нагрузках.

- Хорошая теплопроводность, способствующая отводу тепла от подшипникового узла.

- Возможность использования в агрессивных средах (при выборе нержавеющих сталей).

- Совместимость со смазочными системами (масленки, каналы для подачи смазки).

Типовые исполнения стальных корпусов:

- Фланцевые (PFL, FY): Крепятся болтами через фланец, обеспечивают точное осевое позиционирование.

- На лапах (P, SN): Монтируются на плоскую поверхность через отверстия в основании ("лапах").

- С квадратным фланцем (F, FS): Для установки в ограниченном пространстве с креплением по углам.

- С натяжным кольцом (SAF): Для монтажа на валы без ступенек, фиксация кольцом через корпус.

Области применения:

| Отрасль | Примеры оборудования |

|---|---|

| Конвейерные системы | Ролики, приводные барабаны, натяжные станции |

| Пищевая промышленность | Мешалки, транспортеры, упаковочные линии (нержавеющие стали) |

| Горнодобывающая техника | Дробилки, грохоты, питатели |

| Вентиляция и насосы | Валы вентиляторов, центробежные насосы |

Сепараторы подшипников: назначение и материалы

Сепаратор (обойма) – ключевой компонент подшипника качения, расположенный между телами качения (шариками, роликами) и наружным/внутренним кольцами. Его основное назначение – равномерное распределение тел качения по окружности дорожек, предотвращение их взаимного контакта и трения друг о друга. Это обеспечивает стабильность вращения, снижает вибрации и шумы, а также минимизирует потери энергии на трение.

Материал сепаратора критически влияет на долговечность и работоспособность подшипника в опоре вала. Выбор определяется условиями эксплуатации: скоростью вращения, температурой, типом нагрузки и смазки. Для скоростных режимов предпочтительны легкие материалы с низким коэффициентом трения, в агрессивных средах – устойчивые к коррозии и химическому воздействию.

Распространенные материалы сепараторов

- Сталь штампованная (часто с покрытием): применяется в универсальных подшипниках общего назначения, выдерживает высокие нагрузки и температуры.

- Латунь (медно-цинковый сплав): отличается высокой прочностью, хорошей обрабатываемостью и устойчивостью к коррозии. Используется в высокоскоростных и тяжелонагруженных узлах.

- Полимеры:

- Полиамид (PA66, PA46): легкий, снижает шум и вибрации, не требует смазки при умеренных нагрузках. Чувствителен к температуре (обычно до +120°C).

- PTFE (политетрафторэтилен): исключительно низкое трение, химическая инертность. Применяется в пищевой и химической промышленности.

| Материал | Преимущества | Ограничения |

|---|---|---|

| Сталь | Прочность, термостойкость | Вес, риск коррозии без покрытия |

| Латунь | Износостойкость, стабильность | Высокая стоимость, вес |

| Полиамид | Легкость, бесшумность | Ограниченная термостойкость |

| PTFE | Химстойкость, антифрикционность | Низкая прочность, ползучесть |

Системы подачи смазки (масленки, каналы)

Эффективная подача смазочного материала к трущимся поверхностям подшипника скольжения является критически важной задачей для обеспечения его работоспособности и долговечности. Системы смазки предназначены для создания и поддержания масляного слоя между цапфой вала и вкладышем подшипника, что минимизирует трение скольжения, отводит тепло, образующееся в зоне контакта, и защищает поверхности от износа и коррозии.

Отсутствие или недостаточность смазки приводит к переходу от гидродинамического или граничного трения к сухому трению, что вызывает катастрофически быстрый износ вкладыша и цапфы вала, перегрев узла, задиры и, в конечном итоге, заклинивание вала. Поэтому конструкция опоры вала всегда включает в себя элементы системы подвода смазки.

Основные способы подачи смазки

Существует несколько основных методов подачи смазки к подшипникам скольжения:

- Ручная смазка (масленки):

- Пресс-масленки (ниппели): Наиболее простой способ. Масленка (обычно резьбовая) вворачивается в корпус подшипника или в специальный канал. Смазка (чаще пластичная) подается вручную с помощью шприца через определенные интервалы времени.

- Масленки с резервуаром: Небольшие емкости (масленки колпачкового типа), устанавливаемые сверху на корпус подшипника. Смазка (жидкая или пластичная) поступает к трущимся поверхностям самотеком или под действием капиллярных сил через канал.

- Капельная смазка: Смазочное масло подается из резервуара (масленки) через регулируемый игольчатый клапан небольшими каплями непосредственно в зону трения или на смазочное кольцо.

- Смазочные кольца и диски:

- Смазочные кольца: Свободно висящее кольцо, надетое на вал и частично погруженное в масляную ванну в нижней части подшипникового узла. При вращении вала кольцо увлекается им, поднимает масло из ванны и разбрызгивает его на цапфу и вкладыш.

- Смазочные диски: Принцип действия аналогичен кольцам, но используются диски, закрепленные на валу.

- Фитильная смазка: Фитиль, один конец которого погружен в масляный резервуар, а другой подведен к цапфе вала, подает масло за счет капиллярного эффекта.

- Циркуляционная (принудительная) смазка: Наиболее эффективный метод для высоконагруженных и высокоскоростных подшипников. Масло под давлением подается насосом из центральной системы через подводящие патрубки и масляные каналы непосредственно к зоне контакта или к специальным карманам во вкладыше. После прохода через подшипник масло стекает в картер, охлаждается (при необходимости в теплообменнике), фильтруется и вновь подается насосом.

Масляные каналы играют ключевую роль в большинстве систем смазки, особенно в циркуляционных. Это специально спроектированные отверстия и желоба, фрезерованные или сверленные в:

- Корпусе подшипника: Для подвода масла от точки ввода (масленки, патрубка) к расточке под вкладыш.

- Вкладыше подшипника: Для распределения масла по поверхности трения. Это могут быть:

- Кольцевые канавки (масляные карманы): Расположены в зоне наименьшей нагрузки (обычно на входе или по центру вкладыша) для равномерного распределения масла по длине цапфы.

- Осевые каналы: Проходят вдоль вкладыша.

- Радиальные отверстия: Соединяют кольцевые канавки или осевые каналы с рабочей поверхностью вкладыша.

Правильное проектирование, расположение и размеры масляных каналов и карманов во вкладыше критически важны для формирования устойчивого гидродинамического масляного клина и обеспечения надежной смазки всей поверхности подшипника под нагрузкой. Выбор конкретного типа системы подачи смазки зависит от условий работы подшипника (скорость вращения, нагрузка, температура, доступность обслуживания) и требований к надежности и долговечности узла.

Уплотнения: защита от загрязнений и утечек

Уплотнения валов предотвращают проникновение внешних загрязнителей (пыль, абразивы, влага) в подшипниковые узлы и исключают вытекание смазочных материалов. Их целостность напрямую влияет на ресурс опоры, снижая трение и износ трущихся поверхностей. Корректная работа уплотнений поддерживает чистоту смазки и стабильность температурного режима.

Неисправные уплотнения провоцируют попадание частиц в зону контакта подшипников, что ведет к задирам, вибрациям и преждевременному разрушению узла. Утечки смазки вызывают ее дефицит, увеличивают трение и энергопотребление, создают риски экологического загрязнения. Выбор типа уплотнения определяется скоростью вращения, температурой, давлением и агрессивностью среды.

Классификация уплотнительных решений

| Тип уплотнения | Принцип действия | Область применения |

|---|---|---|

| Манжетные (сальники) | Контакт губы из эластомера с валом под усилием пружины | Низко/среднескоростные узлы, универсальное решение |

| Лабиринтные | Многоступенчатые каналы создают воздушные барьеры | Высокоскоростные опоры, высокотемпературные среды |

| Торцевые | Прижим двух полированных колец перпендикулярно оси вала | Насосы, компрессоры, агрессивные жидкости/газы |

| Магнитные | Силовое поле удерживает ферромагнитную смазку | Прецизионные опоры с магнитными жидкостями |

Комбинированные системы (например, лабиринт + контактная манжета) усиливают защиту в экстремальных условиях. При монтаже критичен правильный подбор натяга и исключение перекосов – нарушение геометрии вызывает локальный перегрев и ускоренный износ.

Термокомпенсация в высокотемпературных узлах

Тепловое расширение валов и корпусов при нагреве создает напряжения и деформации, способные вывести узел из строя. Термокомпенсация устраняет эту проблему, обеспечивая сохранение работоспособности и точности позиционирования элементов при температурных колебаниях.

Основные методы термокомпенсации включают применение специальных конструктивных решений опор и их компонентов. Эти решения позволяют элементам узла перемещаться относительно друг друга в строго заданных направлениях, компенсируя разницу в расширении материалов без потери функциональности.

Ключевые способы реализации термокомпенсации

- Плавающие подшипниковые узлы: Одна опора фиксирует вал осево и радиально, вторая (плавающая) допускает осевое смещение вала. Часто используются подшипники скольжения или качения с плавающей посадкой.

- Элементы продольной податливости: Применение гофров, сильфонов или упругих втулок в корпусах или креплениях, поглощающих температурные перемещения.

- Термокомпенсирующие материалы: Вставки из материалов с низким коэффициентом теплового расширения (например, инвар) в критичных местах конструкции.

- Специальные конструкции опор: Самоустанавливающиеся подшипники, опоры на сферических поверхностях или сферические роликоподшипники, допускающие перекосы.

Последствия отсутствия термокомпенсации:

- Заклинивание вала из-за превышения зазоров.

- Критические напряжения в материале вала, корпуса или креплений.

- Ускоренный износ трущихся поверхностей.

- Потеря соосности и точности вращения.

- Разрушение смазочного слоя в подшипниках скольжения.

Эффективность термокомпенсации определяется точным расчетом ожидаемых тепловых деформаций, выбором подходящего метода и материалов, а также качеством изготовления и сборки узла.

Монтаж опор в станину: посадки и фиксация

Посадки опор в станину определяют характер соединения наружных колец подшипников с корпусом, влияя на точность вращения, нагрузочную способность и температурные деформации узла. Основные типы посадок выбираются исходя из условий работы: вращающиеся кольца устанавливаются с натягом для предотвращения проворачивания и проскальзывания, а невращающиеся – с зазором для компенсации теплового расширения и упрощения монтажа/демонтажа.

Фиксация опор обеспечивает осевое и радиальное позиционирование подшипников относительно станины. Применяются механические методы крепления: стопорные кольца, крышки с регулировочными прокладками, разрезные втулки или гайки. Для тяжелонагруженных валов дополнительно используются конические посадочные поверхности и гидравлические методы запрессовки, гарантирующие равномерное распределение усилия.

Ключевые методы фиксации

- Стопорные кольца: Устанавливаются в канавки станины для осевой фиксации невращающихся опор.

- Регулируемые крышки: Позволяют точно задать предварительный натяг подшипников через набор прокладок.

- Разрезные втулки: Обеспечивают надежное крепление вращающихся колец за счет равномерного обжатия по контуру.

- Гидравлический монтаж: Используется для крупногабаритных опор – масло под высоким давлением временно расширяет посадочное отверстие, упрощая запрессовку.

| Тип нагрузки | Рекомендуемая посадка | Способ фиксации |

|---|---|---|

| Статическая, вибрационная | Натяг (H7/p6, H7/r6) | Стопорные кольца, крышки |

| Высокооборотная | Зазор (H7/g6, H7/h6) | Разрезные втулки, гайки |

| Термонагруженная | Переходная (H7/js6, H7/k6) | Регулируемые крышки |

Контроль усилия запрессовки обязателен для исключения деформации колец подшипников. При монтаже вращающихся опор применяют индукционный нагрев станины или охлаждение подшипника жидким азотом для обеспечения расчётного натяга без механического повреждения.

После установки проверяют биение вала, температурный режим работы узла в ходе обкатки, а также отсутствие люфтов. Для фиксации опор в агрессивных средах дополнительно используют контрящие составы (например, анаэробные герметики), предотвращающие самоотвинчивание крепежа.

Юстировка соосности парных опор

Юстировка соосности парных опор – критически важная операция при сборке вращающихся механизмов, направленная на обеспечение идеального совпадения осей вращения двух или более подшипниковых узлов. Несоосность создаёт дополнительные нагрузки на вал и опоры, вызывая вибрации, перегрев, ускоренный износ подшипников и преждевременный выход оборудования из строя.

Технологический процесс включает последовательное измерение взаимного положения осей опор с использованием прецизионных инструментов (лазерных систем, индикаторов часового типа, оптических теодолитов) и их корректировку. Точность юстировки определяется допусками, установленными конструкторской документацией для конкретного узла, и может достигать микрометров.

Этапы и методы юстировки

Ключевые шаги процесса:

- Подготовка поверхностей: Очистка посадочных мест корпусов опор и опорных поверхностей станины от загрязнений и забоин.

- Предварительное выравнивание: Грубая установка корпусов опор по рискам или шаблонам.

- Точное измерение несоосности:

- Струна с микроскопом: Для длинных валов.

- Индикаторное центрирование: Замер биения при провороте вала или контрольной оправки.

- Лазерные измерительные комплексы: Высокоточное автоматизированное определение смещений в вертикальной и горизонтальной плоскостях.

- Корректировка положения: Регулировка с помощью подкладных шайб, клиньев, винтовых упоров или перемещением корпусов на салазках. Изменение высоты и углового положения каждой опоры производится на основе результатов замеров.

- Контрольный замер и фиксация: Повторная проверка соосности после регулировки. Затяжка фундаментных болтов крест-накрест с контролем момента, фиксация стопорными пластинами.

| Тип несоосности | Последствия | Инструмент для выявления |

|---|---|---|

| Параллельное смещение | Изгибающий момент на валу | Индикатор, лазер |

| Угловой перекос | Клиновое защемление вала в подшипниках | Оправка с двумя индикаторами |

| Комбинированная | Комплексные деформации и вибрации | Лазерная система 3D-сканирования |

Важно: Юстировку выполняют при температуре, близкой к рабочей, компенсируя тепловое расширение. Для ответственных агрегатов (турбины, прецизионные шпиндели) проводят "горчую" обкатку с последующим окончательным подтягиванием и контролем.

Регулировка предварительного натяга подшипников

Предварительный натяг создаёт внутреннюю осевую нагрузку в подшипниках качения перед монтажом узла, устраняя зазоры между телами качения и дорожками. Эта сила обеспечивает плотный контакт элементов, повышая жёсткость опоры вала и предотвращая паразитные перемещения.

Правильная регулировка критична для точного позиционирования вала, снижения вибраций и шума, а также равномерного распределения нагрузки между телами качения. Недостаточный натяг вызывает биение и ускоренный износ, а чрезмерный – перегрев и заклинивание.

Методы регулировки

Основные способы создания контролируемого натяга:

- Распорные втулки: Изменение длины втулки между подшипниками путём подбора шайб или механической обработки.

- Гайки с контрзатяжкой: Осевое смещение внутренних колец конических роликоподшипников за счёт затяжки стопорной гайки с последующей фиксацией.

- Пружинные шайбы: Установка упругих элементов (тарельчатых пружин), компенсирующих температурные расширения и сохраняющих постоянный натяг.

| Признак правильного натяга | Признак ошибки регулировки |

| Минимальное осевое/радиальное биение вала | Перегрев подшипников (>70°С) |

| Равномерный нагрев при работе | Повышенный шум или вибрации |

| Плавное вращение без заеданий | Люфт вала или избыточное сопротивление провороту |

Для точной регулировки используются динамометрические ключи (контроль момента затяжки) и индикаторные приборы (измерение осевого смещения вала). При монтаже пар подшипников учитывается взаимное направление натяга – навстречу друг другу для восприятия двухсторонних нагрузок.

Демонтаж с помощью съёмников и прессов

Для демонтажа опор вала, особенно запрессованных подшипников качения, ступиц, шестерён или шкивов, часто применяют специализированные механические съёмники и гидравлические прессы. Эти инструменты обеспечивают контролируемое приложение усилия строго по оси вала, минимизируя риск повреждения деталей.

Использование неподходящих методов (например, удары молотком) может привести к деформации вала, разрушению посадочных поверхностей или самого подшипника. Съёмники и прессы позволяют выполнять работу безопасно и с высокой точностью, сохраняя целостность демонтируемых и сопрягаемых компонентов.

Основные методы и инструменты

Выбор конкретного способа демонтажа зависит от типа опоры, её размеров, силы запрессовки и доступного оборудования:

- Ручные механические съёмники: (2-х, 3-х лапые, универсальные)

- Центральный винт создаёт усилие, передаваемое через лапы на демонтируемую деталь.

- Подходят для небольших и средних подшипников, шкивов, снятия стопорных колец.

- Требуют надёжной фиксации лап за деталь и правильного направления усилия.

- Гидравлические съёмники:

- Используют гидравлический домкрат (ручной или насосный) для создания значительного усилия.

- Применяются для демонтажа крупногабаритных или сильно запрессованных опор, где усилия ручного съёмника недостаточно.

- Обеспечивают плавность хода и контроль над прилагаемым усилием.

- Гидравлические прессы:

- Деталь (узел вала с опорой) устанавливается на станину пресса под опорную плиту.

- Гидравлический штов пресса давит на вал или специальную оправку, выпрессовывая деталь из корпуса или с вала.

- Незаменимы для демонтажа подшипников из корпусов (например, корпусных подшипников) или снятия деталей с большим натягом.

Ключевые этапы безопасного демонтажа:

- Подготовка: Очистка зоны работ, удаление смазки/грязи, снятие стопорных элементов (колец, пластин).

- Выбор инструмента: Подбор съёмника/оснастки пресса по размеру и требуемому усилию.

- Фиксация: Надёжное закрепление лап съёмника за демонтируемую деталь или правильная установка узла в прессе.

- Приложение усилия: Плавное, осевое приложение усилия (вращение винта съёмника, работа насосом пресса).

- Контроль: Наблюдение за процессом, предотвращение перекоса детали.

- Извлечение: Аккуратное снятие демонтированной детали после ослабления натяга.

Типы съёмников и их применение:

| Тип съёмника | Характеристики | Типичное применение |

|---|---|---|

| 2-х лапый | Простая конструкция, ограниченное усилие | Мелкие подшипники, шкивы, втулки |

| 3-х лапый | Более равномерное распределение усилия, устойчивость | Средние подшипники, шестерни, муфты |

| Универсальный (со сменными лапами/захватами) | Адаптивность под разные размеры и формы | Широкий спектр деталей |

| Внутренний (распорный) | Лапы разжимаются внутри детали | Демонтаж втулок, подшипников из глубоких посадочных мест |

| Гидравлический | Высокое усилие, плавность хода | Крупные, сильно запрессованные подшипники, ступицы колес |

Важно: При использовании пресса опорные и прессующие поверхности должны быть чистыми, ровными и точно совпадать по оси. Для защиты резьбы вала или тонкостенных деталей применяют специальные оправки и проставки. Соблюдение технологии демонтажа гарантирует сохранность вала и возможность повторной установки исправной опоры.

Контроль зазоров в подшипниках скольжения

Радиальный зазор между шейкой вала и вкладышем подшипника скольжения является критическим параметром, напрямую влияющим на работоспособность и долговечность опоры. Его величина определяет условия формирования масляного клина, эффективность отвода тепла и уровень вибраций. Несоответствие зазора проектным значениям приводит к катастрофическим последствиям: от перегрева и задиров до разрушения вкладыша или вала.

Контроль осуществляется на этапах монтажа и эксплуатации. Основные методы включают прямое измерение с помощью щупов или индикаторных нутромеров после установки вкладыша в корпус и вала на место. Для точности замеры проводят в нескольких плоскостях по длине вкладыша и под разными углами, учитывая возможную овальность или конусность.

Методы контроля и регулировки

Наиболее распространенные способы измерения:

- Щуповый метод: Использование калиброванных стальных пластин (щупов) разной толщины. Зазор равен толщине самого толстого щупа, свободно проходящего между валом и вкладышем в верхней части (при горизонтальном вале).

- Индикаторный метод: Фиксация индикатора часового типа на валу. Вал приподнимается монтировкой, а разница показаний индикатора соответствует зазору.

- Метод свинцовой проволоки: Укладка отрезков мягкой свинцовой проволоки на шейку вала перед установкой крышки подшипника. После затяжки крепежа и снятия крышки, зазор определяется по толщине сплющенной проволоки микрометром.

Регулировка зазора возможна только в подшипниках с разъемными вкладышами и предусмотренными конструктивно решениями:

- Путем замены вкладышей на комплект с другой толщиной антифрикционного слоя (толщиной покрытия).

- С помощью регулировочных прокладок между половинками вкладыша (в классических корпусных подшипниках скольжения).

- Регулировочными винтами или клиньями (в специальных конструкциях упорных или сегментных подшипников).

Нормируемые величины зазоров зависят от:

| Диаметра вала (d), мм | Примерный относительный зазор (ψ = S/d) |

| 50 - 80 | 0.001 - 0.002 |

| 80 - 120 | 0.0008 - 0.0015 |

| 120 - 180 | 0.0007 - 0.0012 |

| 180 - 250 | 0.0006 - 0.0010 |

Точные значения всегда регламентируются паспортом оборудования, стандартами (ГОСТ, ISO) или расчетом на основе условий работы (скорость вращения, нагрузка, тип смазки).

Диагностика вибрации вращающихся узлов

Опора вала (подшипник) является ключевым элементом, передающим колебания от вращающихся деталей на корпус механизма. Неисправности опор напрямую влияют на вибрационные характеристики оборудования, вызывая дисбаланс, ударные импульсы и повышенные динамические нагрузки. Мониторинг вибрации позволяет выявлять дефекты на ранних стадиях, предотвращая катастрофические поломки.

Анализ вибрационных сигналов фокусируется на амплитуде, частоте и форме колебаний. Характерные частоты дефектов опор рассчитываются на основе геометрии подшипника и скорости вращения вала. Например, повреждение наружного кольца проявляется на частоте BPFO (Ball Pass Frequency Outer race), а дефекты тел качения – на частоте BSF (Ball Spin Frequency).

Методы и технологии диагностики

Спектральный анализ – основной инструмент выявления дефектов. Преобразование Фурье вибросигнала выделяет гармоники, характерные для конкретных неисправностей. Пики на частотах, кратных расчетным значениям BPFO, BPFI (внутреннее кольцо) или FTF (сепаратор), указывают на развитие дефектов.

Для ранней диагностики применяют анализ огибающей (демодуляцию). Этот метод выделяет высокочастотные ударные импульсы (15-40 кГц), маскируемые низкочастотными шумами. Технология эффективна для обнаружения:

- Микротрещин колец

- Выкрашивания дорожек качения

- Деформации сепараторов

Критерии оценки состояния опор:

| Параметр | Норма | Предаварийное состояние | Критическое состояние |

|---|---|---|---|

| СКЗ виброскорости, мм/с | 0.5-1.8 | 2.8-4.5 | >7.1 |

| Пик-фактор | <3 | 3-4 | >5 |

| Куртозис | 3-4 | 5-8 | >10 |

Дополнительные методы включают фазовый анализ для определения источника вибрации и трендовый мониторинг. Регулярные замеры позволяют отслеживать динамику развития дефектов по изменению:

- Энергии высокочастотных составляющих

- Количества гармоник в спектре

- Роста боковых полос вокруг несущих частот

Температурный мониторинг в процессе работы

Контроль температуры опоры вала при эксплуатации является критически важным параметром для оценки исправности подшипникового узла. Перегрев свидетельствует о возникновении аномальных процессов: недостаточной смазке, чрезмерном натяге, износе тел качения или нарушении соосности. Повышенные температурные показатели напрямую влияют на вязкость смазочных материалов и ускоряют деградацию конструкционных элементов.

Непрерывный температурный мониторинг позволяет оперативно выявлять отклонения от нормального режима работы до возникновения катастрофических отказов. Для фиксации данных применяются стационарные датчики (термопары, термосопротивления), устанавливаемые в зоне внешнего кольца подшипника, или портативные пирометры для периодического контроля. Современные системы интегрируют температурные сенсоры с системами АСУ ТП для автоматизации диагностики.

Ключевые аспекты мониторинга

- Критические температурные зоны: Замеры выполняются на внешнем кольце подшипника, корпусе вблизи посадочных мест и смазочных каналах

- Нормируемые параметры:

- Рабочий диапазон: 40-70°C (зависит от типа подшипника и скорости вращения)

- Аварийное отключение: при превышении 90-100°C для большинства промышленных узлов

- Методы регистрации:

- Контактные датчики с передачей данных на PLC/SCADA

- Термометры сопротивления (RTD) для прецизионных замеров

- Бесконтактный ИК-контроль при невозможности монтажа стационарных сенсоров

Систематический анализ температурных трендов помогает прогнозировать остаточный ресурс узла и планировать ТО. Резкие скачки температуры (более 15°C за 30 минут) требуют немедленной остановки оборудования для предотвращения заклинивания вала и разрушения посадочных поверхностей.

| Температурный диапазон | Техническое состояние | Рекомендуемые действия |

|---|---|---|

| +5°C к рабочей норме | Начальная стадия неисправности | Проверка уровня смазки, анализ вибраций |

| +15°C к рабочей норме | Прогрессирующий износ | Экстренное техобслуживание |

| Выше +90°C | Критический перегрев | Немедленная остановка, разборка узла |

Периодичность замены смазочных материалов

Периодичность замены смазки в опорах вала определяется условиями эксплуатации и рекомендациями производителя. Основными факторами влияния являются температурный режим, скорость вращения вала, уровень вибраций и запыленность среды. Тип подшипника (шариковый, роликовый, скольжения) также напрямую влияет на интервалы обслуживания.

Отсутствие своевременной замены приводит к деградации смазочного материала: потере вязкости, окислению, накоплению абразивных частиц и утрате защитных свойств. Это провоцирует сухое трение, перегрев узла, ускоренный измор рабочих поверхностей и преждевременный выход опоры из строя. Особенно критичен контроль состояния смазки в высоконагруженных или работающих в агрессивных средах подшипниках.

Ключевые параметры для определения интервалов

- Температурный режим: Превышение +70°C сокращает интервал на 30-50% из-за ускоренного старения масла

- Нагрузки: Ударные или переменные нагрузки требуют вдвое чащеи замены по сравнению со статическими

- Скорость вращения: При скоростях свыше 10 000 об/мин интервалы уменьшаются на 40-60%

- Тип смазки: Синтетические составы служат в 1.5-2 раза дольше минеральных

| Условия эксплуатации | Стандартный интервал | Экстремальные условия* |

| Нормальные (t° до 70°C, чистая среда) | 4000-5000 моточасов | 2000-2500 моточасов |

| Высокие нагрузки (конвейеры, прессы) | 2000-3000 моточасов | 1000-1500 моточасов |

| Высокоскоростные узлы (шпиндели) | 800-1200 моточасов | Требуется непрерывная подача смазки |

*Экстремальные условия: t° >100°C, абразивная пыль, химически агрессивная среда, вибрации свыше 5 мм/с

Обязателен визуальный контроль при плановых ТО: появление металлической стружки в смазке, изменение цвета на темно-коричневый или черный, расслоение консистенции сигнализируют о необходимости внеочередной замены. Для ответственных узлов применяют лабораторный анализ отработанной смазки на вязкость и кислотное число.

Технология промывки смазочных систем

Промывка смазочных систем – обязательная процедура для поддержания работоспособности опор вала, так как загрязнения (продукты износа, окисленное масло, твердые частицы) ускоряют деградацию подшипников и уплотнений. Неочищенные отложения формируют абразивную среду, провоцирующую задиры, вибрации и преждевременный выход узлов из строя. Регулярная промывка минимизирует трение, обеспечивает стабильную смазку контактных зон и продлевает ресурс вращающихся компонентов.

Игнорирование промывки приводит к закоксовыванию масляных каналов, снижению эффективности теплоотвода и локальным перегревам в зонах трения. Особенно критично это для высокооборотных валов, где даже незначительные загрязнения вызывают дисбаланс, эрозию поверхностей качения и разрушение антифрикционных покрытий. Засорение системы также блокирует подачу свежего масла к опорам, создавая условия для сухого трения.

Ключевые этапы и методы промывки

- Подготовка системы: Полный слив отработанного масла, демонтаж фильтров и датчиков. Визуальная диагностика состояния магистралей и узлов на наличие шлама.

- Выбор промывочного агента:

- Специальные промывочные масла – низковязкие составы с моющими присадками.

- Растворители – для удаления смолистых отложений (применяются ограниченно из-за агрессивности).

- Дистиллированная вода с ингибиторами коррозии – для систем на водно-гликолевой основе.

- Цикловая промывка: Циркуляция агента под контролируемым давлением 2-4 атм с периодической сменой направления потока. Длительность – от 30 минут до 2 часов, в зависимости от степени загрязнения.

- Контроль чистоты: Замер количества частиц в пробе промывочной жидкости с использованием спектрометрического анализа. Критерий завершения – соответствие стандарту ISO 4406:2021 (класс чистоты не ниже 16/14/11).

| Тип загрязнения | Рекомендуемый метод удаления | Оборудование |

|---|---|---|

| Металлическая стружка, песок | Гидродинамическая промывка с турбулентным потоком | Мобильные промывочные установки с магнитными уловителями |

| Окисленные отложения, нагар | Химико-термическая обработка (нагрев до 60-80°C) | Циркуляционные станции с нагревательными элементами |

| Эмульсии, вода | Вакуумная дегидратация | Сепараторы центробежного типа |

Финишная продувка сжатым азотом выполняется для удаления остатков промывочного агента. После сборки система заполняется свежей смазкой с последующим контролем давления, расхода масла на опоры вала и температуры в подшипниковых узлах. Для сложных систем (турбин, редукторов) проводят тестовую обкатку на холостом ходу.

Обнаружение повышенного износа вкладышей

Прямые признаки выявляются при визуальном осмотре после разборки узла. Критичными считаются глубокие задиры, отслоения баббитового слоя, неравномерная выработка рабочей поверхности или изменение геометрии вкладыша. Особое внимание уделяют состоянию масляных канавок – их закупорка металлической стружкой свидетельствует о прогрессирующем разрушении.

Косвенные симптомы проявляются в работе оборудования: стук или гул в зоне подшипника, падение давления масла в системе, локальный перегрев корпуса вкладыша. Наличие в масле обильной металлической взвеси, обнаруживаемой магнитным улавливателем или лабораторным анализом, подтверждает активный износ.

Методы диагностики без разборки

- Замер вибрации – рост амплитуды высокочастотных колебаний указывает на увеличение зазора.

- Контроль температуры термопарами – превышение нормативов на 15-20% сигнализирует о трении.

- Измерение остаточного зазора щупами через технологические окна.

| Параметр | Норма | Критичное значение |

| Радиальный зазор | 0.05-0.15 мм | ≥ 0.3 мм |

| Температура вкладыша | 65-75°C | ≥ 90°C |

| Вибрация (скорость) | ≤ 4.5 мм/с | ≥ 7 мм/с |

Игнорирование признаков ведет к цепной реакции: перекос вала, ускоренная эрозия шеек, разрушение посадочных гнезд. В экстремальных случаях происходит заклинивание вала с деформацией корпусных деталей. Для предотвращения аварий рекомендуются регулярные замеры зазоров и спектрометрический анализ масла каждые 200 моточасов.

Дефекты беговых дорожек в подшипниках качения

Дефекты беговых дорожек подшипников качения проявляются как локальные повреждения рабочих поверхностей колец или тел качения, нарушающие геометрию контактных зон. Их возникновение приводит к вибрациям, шуму, перегреву узла и катастрофическому износу оборудования.

Наиболее распространённые дефекты классифицируются по механизму образования и визуальным признакам. Критичность повреждений определяется их размерами, глубиной и расположением относительно зон максимальной нагрузки.

Основные виды дефектов

- Выкрашивание (питтинг) – чешуйчатые отслоения металла с образованием раковин. Возникает от усталостных напряжений при циклических нагрузках.

- Задиры – продольные борозды от абразивного износа при попадании твёрдых частиц или недостатке смазки.

- Вмятины – локальные вдавленные участки от ударных нагрузок или монтажа без пресса.

- Коррозионные язвы – точечные углубления с ржавчиной из-за проникновения влаги или агрессивных сред.

- Сколы – глубокие трещины по краям дорожек от перекосов вала или термических деформаций.

| Причина дефекта | Характер повреждений | Способы предотвращения |

|---|---|---|

| Усталость материала | Выкрашивание, сетка трещин | Соблюдение нагрузочной способности, своевременная замена |

| Загрязнение смазки | Задиры, риски, царапины | Герметизация узла, использование чистых смазок |

| Перекосы при монтаже | Односторонний износ, сколы | Контроль соосности, применение сборочных оправок |

Диагностика выполняется визуальным осмотром, измерением вибрации и акустическими методами. Критическими считаются дефекты, занимающие более 10% ширины дорожки качения или вызывающие увеличение зазора свыше допусков.

- Оценить масштаб повреждений через эндоскоп или после демонтажа

- Проверить биение вала и температурный режим работы

- Определить остаточный ресурс по глубине выкрошенных зон

Проблемы заклинивания из-за перегрева

Перегрев опоры вала провоцирует критическое расширение деталей подшипника или посадочных поверхностей, нарушая расчетные зазоры. Тепловое расширение втулки, обоймы или корпуса превышает допустимые пределы, создавая эффект натяга там, где необходима свобода перемещения. Это приводит к резкому росту трения скольжения или качения.

Трение на перегретом участке генерирует дополнительное тепло, запуская самоусиливающийся процесс. Смазочный материал теряет вязкость, выгорает или разлагается, утрачивая защитные и охлаждающие свойства. Масляная пленка разрывается, возникает сухое трение металла по металлу, сопровождаемое задирами и схватыванием поверхностей.

Ключевые риски и последствия

- Полное обездвиживание вала: Вал перестает вращаться относительно корпуса, блокируя работу всего механизма.

- Разрушение элементов опоры: Сваривание тел качения с дорожками, деформация сепараторов, раскол колец подшипника.

- Повреждение смежных узлов: Изгиб вала, поломка зубьев передач, деформация корпусных деталей из-за приложенных аварийных нагрузок.

Основные причины перегрева часто связаны с нарушением условий эксплуатации:

- Недостаток или деградация смазки: Утечки, неправильный подбор марки, несвоевременное обслуживание.

- Чрезмерная внешняя нагрузка: Превышение допустимых радиальных или осевых сил на вал.

- Ошибки монтажа: Перетяжка крепежа, перекос корпуса, неверная посадка подшипника с избыточным натягом.

- Загрязнение: Абразивные частицы в зоне трения увеличивают износ и локальный нагрев.

Для предотвращения заклинивания критически важны контроль температуры (датчики, термоиндикаторы), использование термостойких смазок, соблюдение нагрузочного режима и регулярная диагностика состояния смазки и зазоров. Принудительное охлаждение опор применяется в высокоскоростных или тяжелонагруженных узлах.

Ремонт биметаллических вкладышей

Ремонт начинается с демонтажа вкладыша из корпуса опоры и тщательной дефектовки. Осматривают стальную основу на предмет трещин, коробления и отслоения баббитового слоя. Измеряют толщину остаточного слоя баббита и износ рабочей поверхности, сравнивая с допустимыми нормами завода-изготовителя. При критическом износе или повреждении основы вкладыш подлежит замене.

Перед восстановлением баббитового слоя стальную основу подвергают обязательной подготовке. Удаляют остатки старого баббита и окислы, проводят травление специальными составами для обеспечения высокой адгезии. Поверхность тщательно обезжиривают и активируют, часто методом лужения тонким слоем олова или специального сплава, создающего надежную связь между сталью и новым баббитом.

Технология заливки баббита

Основной метод восстановления рабочего слоя – заливка расплавленным баббитом подготовленной стальной основы. Вкладыш помещают в специальную форму, предотвращающую растекание металла. Ключевым параметром является температура: и форма, и стальная основа должны быть нагреты строго до заданного значения, исключающего быстрое остывание сплава и гарантирующего монолитное сцепление.

| Этап | Описание | Особенности |

|---|---|---|

| Нагрев | Форма и основа прогреваются равномерно | Температура контролируется термопарами |

| Заливка | Расплав подается быстро и непрерывно | Используется баббит требуемой марки (Б83, Б16 и т.д.) |

| Остывание | Естественное охлаждение в форме | Запрещено ускорять процесс (риск напряжений) |

Необходимые материалы и оборудование:

- Баббит требуемой марки в достаточном количестве

- Флюс для лужения и травления

- Тигельная или индукционная печь

- Термостатируемые заливочные формы

- Термометры/пирометры

Последовательность обработки после заливки:

- Извлечение вкладыша из формы после полного остывания.

- Удаление литников и наплывов баббита механическим способом.

- Черновая расточка внутренней поверхности до припуска.

- Чистовая расточка под номинальный размер с учетом посадки.

- Финишное шабрение для создания оптимальной шероховатости и пятна контакта.

После механической обработки вкладыш подвергают окончательному контролю: проверяют толщину баббитового слоя по всей поверхности, геометрию (овальность, конусность), чистоту обработки и отсутствие видимых дефектов (раковины, включения, отслоения). Успешно отремонтированный вкладыш готов к установке в опору вала.

Замена сепараторов при разрушении

Разрушение сепаратора в опоре вала – критическая неисправность, требующая немедленного устранения во избежание катастрофического выхода из строя всего узла. Сепаратор, удерживающий тела качения (шарики или ролики) на равном расстоянии друг от друга, предотвращает их взаимное трение и обеспечивает равномерное распределение нагрузки.

При его разрушении (растрескивании, выкрашивании, деформации "карманов") тела качения начинают контактировать между собой, что резко увеличивает трение, нагрев и вибрации. Это ускоряет износ дорожек качения и самих тел качения, приводит к заклиниванию подшипника и, как следствие, к остановке вала или даже повреждению присоединенного оборудования.

Процесс замены разрушенного сепаратора

Замена сепаратора – сложная операция, часто сопоставимая по трудоемкости с заменой всего подшипника качения. Основные этапы включают:

- Диагностика и демонтаж: Подтверждение факта разрушения сепаратора (визуально, по шуму, вибрации). Полный демонтаж опоры вала и извлечение поврежденного подшипника.

- Тщательная очистка: Полная разборка подшипника (если конструкция позволяет), удаление всех остатков разрушенного сепаратора и загрязнений с колец и тел качения. Качественная промывка в чистом растворителе.

- Дефектовка компонентов: Визуальный и инструментальный контроль колец и тел качения на предмет повреждений (выкрашивание, задиры, прижоги). При обнаружении дефектов – замена подшипника целиком.

- Подбор нового сепаратора: Выбор сепаратора строго соответствующего типу, размерам, материалу и конструкции оригинального. Учет рабочих условий (скорость, температура, нагрузка, смазка).

- Сборка подшипника: Аккуратное размещение тел качения в гнезда нового сепаратора. Установка сепаратора с телами качения между кольцами подшипника с соблюдением соосности.

- Обильная смазка: Применение рекомендованной смазки в необходимом количестве как на тела качения с сепаратором, так и на дорожки качения.

- Установка и проверка: Монтаж восстановленного подшипника в опору вала с соблюдением посадок и зазоров. Проверка легкости вращения вала, отсутствия заеданий и посторонних шумов.

Ключевые аспекты при замене:

- Качество компонентов: Использование только сертифицированных сепараторов от надежных производителей.

- Чистота: Абсолютная чистота рабочего места, инструментов и компонентов – попадание даже мельчайших загрязнений недопустимо.

- Применимость: Не все типы подшипников (особенно миниатюрные или закрытые) допускают замену сепаратора. Часто экономически и технически целесообразнее замена подшипника в сборе.

- Квалификация персонала: Работу должны выполнять опытные специалисты, понимающие тонкости сборки подшипников.

Выбор материала сепаратора:

| Материал | Преимущества | Недостатки | Типичное применение |

|---|---|---|---|

| Сталь (штампованный лист) | Высокая прочность, термостойкость, невысокая стоимость | Больше масса, хуже прирабатываемость, чувствительны к вибрациям | Средние и тяжелые нагрузки, высокие температуры |

| Латунь (ковка/мех. обработка) | Хорошая прирабатываемость, антифрикционные св-ва, устойчивость к вибрациям | Высокая стоимость, ограниченная термостойкость, большая масса | Высокоскоростные подшипники, ударные нагрузки |

| Полиамид (ПА66, РА46, PEEK) | Малый вес, хорошее скольжение, подавление вибраций, коррозионная стойкость | Ограниченная термостойкость, чувствительность к влаге и агрессивным средам | Средние скорости и нагрузки, требующие низкого шума |

Своевременная и правильная замена разрушенного сепаратора – необходимое условие для восстановления работоспособности и обеспечения длительного ресурса опоры вала. Игнорирование этой неисправности неизбежно ведет к полному отказу подшипникового узла.

Восстановление посадочных мест напрессовкой втулок

При износе посадочных мест под подшипники или уплотнения в корпусах опор вала применяется метод напрессовки ремонтных втулок. Данная технология позволяет восстановить геометрию и размеры отверстий без сложной механической обработки всей детали. Втулки изготавливаются из износостойких материалов (латунь, бронза, легированные стали) с припуском на обработку после установки.

Процесс включает расточку изношенного отверстия до ремонтного размера для создания чистого цилиндрического основания. Посадочный натяг рассчитывается исходя из нагрузок и материала корпуса, обеспечивая неподвижность втулки при эксплуатации. После запрессовки выполняется финишная обработка внутреннего диаметра втулки под номинальный размер подшипника с соблюдением точности посадки и шероховатости поверхности.

Ключевые этапы технологии

- Подготовка поверхности: Расточка изношенного отверстия с созданием ступени для упора втулки

- Изготовление втулки: Точное вытачивание детали с наружным диаметром, обеспечивающим расчётный натяг

- Напрессовка: Установка втулки гидравлическим прессом с контролем усилия

- Фиксация: Дополнительное крепление штифтами или сваркой при высоких нагрузках

- Окончательная обработка: Расточка/развёртывание внутреннего диаметра под требуемую посадку

Преимущества метода включают сохранение целостности корпуса опоры, возможность многократного восстановления и адаптацию под любые типоразмеры подшипников. Ограничения связаны с минимальной толщиной стенок корпуса – при критическом износе требуется замена всей опоры.

| Фактор | Требование |

|---|---|

| Натяг | 0.03-0.05 мм на диаметр 100 мм |

| Твёрдость втулки | HB 180-220 (выше материала корпуса) |

| Соосность | Допуск ≤ 0.02 мм относительно оси вала |

Расчёт статической грузоподъёмности опоры

Статическая грузоподъёмность (C0) – предельная нагрузка, которую опора вала (подшипник) может выдержать в неподвижном состоянии или при очень медленном вращении (менее 10 об/мин) без недопустимой пластической деформации тел качения и дорожек качения. Она определяет способность опоры воспринимать радиальные, осевые или комбинированные силы в статических условиях, таких как монтаж, останов или длительное нагружение без вращения.

Расчёт C0 необходим для обеспечения сохранения геометрии и работоспособности опоры под действием статических нагрузок. Превышение допустимой статической нагрузки приводит к образованию вмятин на поверхностях контакта, увеличению вибрации, шума и преждевременному выходу подшипника из строя. Основой для расчёта служат стандарты ISO 76 (DIN ISO 76) или эквиваленты.

Ключевые параметры и формулы расчёта

Основная формула статической грузоподъёмности для радиальных шариковых подшипников:

C0 = f0 * i * z * Dw2 * cosα

где:

- f0 – коэффициент, зависящий от типа подшипника и геометрии дорожек качения

- i – число рядов тел качения

- z – число тел качения в одном ряду

- Dw – диаметр шарика (мм)

- α – номинальный угол контакта (°)

Для радиальных роликовых подшипников используется формула:

C0 = f0 * i * z * lwe * Dwe * cosα

где lwe – эффективная длина ролика, а Dwe – эффективный диаметр ролика (мм).

Проверка статической прочности

Условие безопасной эксплуатации опоры под статической нагрузкой:

P0 ≤ C0 / s0

где:

- P0 – эквивалентная статическая нагрузка (рассчитывается по методике ISO)

- s0 – минимальный коэффициент статической безопасности (зависит от условий работы)

| Тип нагрузки / Условия | Рекомендуемый s0 |

|---|---|

| Высокая точность вращения, низкие вибрации | ≥ 3 |

| Нормальные условия работы | ≥ 1.5 – 2.5 |

| Ударные нагрузки или высокая вибрация | ≥ 3 – 4 |

Эквивалентная статическая нагрузка P0 для комбинированного нагружения (радиальная Fr и осевая Fa) определяется по формуле:

P0 = X0 * Fr + Y0 * Fa

где X0 и Y0 – коэффициенты статической радиальной и осевой нагрузок (берутся из таблиц каталогов подшипников).

Определение динамической нагрузочной способности

Динамическая нагрузочная способность (обозначаемая как C) – это ключевой параметр подшипников качения, характеризующий их долговечность при работе в условиях переменных или циклических нагрузок. Она представляет собой эквивалентную постоянную радиальную нагрузку (для радиальных подшипников) или осевую нагрузку (для упорных подшипников), которую подшипник теоретически может выдержать в течение базового расчетного срока службы, составляющего 1 миллион оборотов.

Этот показатель напрямую связан с усталостной прочностью материалов: динамическая нагрузочная способность отражает способность подшипника противостоять усталостному выкрашиванию дорожек качения и тел качения под воздействием повторяющихся напряжений. Чем выше значение C, тем большую переменную нагрузку способна воспринимать опора вала без потери работоспособности в течение заданного периода.

Ключевые аспекты динамической нагрузочной способности

При проектировании опор вала понимание динамической нагрузочной способности позволяет:

- Рассчитать срок службы подшипника по формуле:

L10 = (C / P)p

где L10 – расчетный срок службы (в млн. оборотов), P – эквивалентная динамическая нагрузка, p – показатель степени (3 для шариковых, 10/3 для роликовых). - Сравнивать разные типы и размеры подшипников по их способности работать под динамическими нагрузками.

- Обеспечить надежность узла за счет выбора подшипников с запасом по динамической грузоподъемности относительно реальных рабочих нагрузок.

Значение C определяется экспериментально в стандартных условиях (чистая смазка, нормальная температура, умеренные скорости) и указывается в каталогах производителей. На практике оно корректируется с учетом:

- Реального температурного режима

- Качества смазки и чистоты рабочей среды

- Точности монтажа и условий нагружения

Опора вала - что это такое?

Опора вала представляет собой конструктивный элемент, предназначенный для фиксации вращающихся валов механизмов. Её основная задача – воспринимать радиальные и осевые нагрузки, обеспечивая точное позиционирование вала при минимальных потерях на трение.

Ключевым критерием при проектировании и подборе опор является обеспечение требуемого коэффициента безопасности. Этот параметр гарантирует долговечность узла при эксплуатации в условиях переменных нагрузок, вибраций и возможных перегрузок.

Выбор по коэффициенту безопасности

Коэффициент безопасности (n) определяется как отношение предельной нагрузки опоры к рабочей нагрузке: n = C / P, где C – динамическая грузоподъёмность, P – эквивалентная динамическая нагрузка. Минимально допустимое значение n зависит от условий эксплуатации:

- n ≥ 1.5 для стабильных нагрузок и плавного вращения

- n ≥ 2.0 при умеренных ударах или вибрациях

- n ≥ 3.0 для тяжелонагруженных механизмов с ударными нагрузками

Расчёт эквивалентной нагрузки P учитывает комбинацию сил:

| Тип нагрузки | Формула |

|---|---|

| Радиальная | P = Fr |

| Комбинированная | P = X·Fr + Y·Fa |

где Fr – радиальная сила, Fa – осевая сила, X и Y – коэффициенты, зависящие от типа опоры и соотношения нагрузок. Дополнительно вводятся поправочные коэффициенты на температуру, смазку и чистоту обработки поверхностей.

Для ответственных узлов выполняют проверку статической грузоподъёмности: n0 = C0 / P0 ≥ 0.5, где C0 – статическая грузоподъёмность, P0 – эквивалентная статическая нагрузка. Это предотвращает пластические деформации тел качения при кратковременных перегрузках.

Учёт скоростных характеристик вращения

Скорость вращения вала напрямую влияет на выбор типа и конструкции опоры. При низких оборотах допустимы подшипники скольжения с простыми смазочными системами, тогда как высокоскоростные валы требуют прецизионных подшипников качения или гидродинамических опор, минимизирующих трение и вибрации. Игнорирование этого параметра ведёт к перегреву, ускоренному износу и разрушению узла.

Критическим фактором становится центробежная сила, вызывающая динамическую неуравновешенность вала. На высоких скоростях даже незначительный дисбаланс провоцирует резонансные колебания, передающиеся через опоры на корпусные элементы. Для компенсации применяют балансировку валов, повышение жёсткости опорных узлов и использование демпфирующих материалов.

Ключевые аспекты расчёта

- Предельная частота вращения: Определяется по формуле nпред = k · √(EJ / m), где k – коэффициент опоры, E – модуль упругости, J – момент инерции сечения, m – масса вала.

- Тепловыделение: Расчёт мощности потерь на трение Pтр = f · F · v, где f – коэффициент трения, F – нагрузка, v – окружная скорость.

- Вибрационная устойчивость: Анализ критических скоростей методом диаграмм Кэмпбелла для исключения режимов резонанса.

| Тип опоры | Допустимая скорость, об/мин | Особенности применения |

|---|---|---|

| Шарикоподшипник | до 15 000 | Требует точного монтажа и смазки консистентной |

| Роликоподшипник | до 10 000 | Повышенная нагрузочная способность |

| Гидродинамическая | свыше 20 000 | Необходима система принудительной циркуляции масла |

| Газостатическая | до 100 000 | Сверхнизкое трение, сложная система подачи газа |

Для высокооборотных валов обязательны динамические испытания на стендах, имитирующих рабочие условия. Корректировка параметров опор (зазоры, предварительный натяг, схема смазки) выполняется по результатам вибродиагностики и тепловизионного контроля.

Соответствие условиям эксплуатации (температура, среда)

Выбор материала подшипника и смазки напрямую определяется температурным режимом работы узла. При превышении допустимых температур происходит разупрочнение металла, деградация смазочного материала, термические деформации и ускоренный износ. Для высокотемпературных применений (свыше +150°C) требуются специализированные стали, керамика или твердые смазки.

Агрессивные среды (химикаты, морская вода, абразивная пыль) предъявляют требования к коррозионной стойкости и герметизации узла. Неправильный подбор материалов приводит к ускоренной коррозии рабочих поверхностей, загрязнению смазки, заклиниванию вала. Для таких условий применяют нержавеющие стали, защитные покрытия или корпусы с усиленными уплотнениями.

Ключевые аспекты выбора

Для обеспечения надежности опоры вала учитывают:

- Диапазон рабочих температур: Определяет термостабильность материалов и смазок.

- Наличие агрессивных агентов: Требует коррозионностойких сплавов или защитных кожухов.

- Уровень вибрации и ударных нагрузок: Влияет на выбор конструкции (например, самоустанавливающиеся подшипники) и прочности компонентов.

- Скорость вращения: Задает требования к точности изготовления, балансировке и типу смазки (жидкостная, консистентная).

Типичные решения для сложных условий:

| Условие | Материал подшипника | Тип смазки/защиты |

|---|---|---|

| Высокие температуры (+300°C и более) | Керамика (Si3N4, ZrO2), жаропрочные стали | Твердые смазки (графит, дисульфид молибдена), термостойкие масла |

| Коррозионная среда | Нержавеющая сталь (AISI 440C), керамика | Смазки с ингибиторами коррозии, лабиринтные уплотнения, герметичные корпуса |

| Высокие скорости/нагрузки | Высокоуглеродистая сталь (SHX), керамика | Синтетические масла, принудительная циркуляция смазки |

Игнорирование условий эксплуатации ведет к катастрофическому отказу опоры: заклиниванию вала, разрушению посадочных мест, остановке механизма. Обязателен расчет температурных расширений и зазоров, анализ совместимости смазки с окружающей средой.

Сопоставление ресурса и стоимости решения

Ресурс опоры вала напрямую определяет межремонтные интервалы оборудования и влияет на общую надежность узла. Выбор решения должен учитывать требуемый срок службы: для высоконагруженных или критичных механизмов (турбины, насосы АЭС) применяют опоры с ресурсом 100 000+ часов, тогда как в бытовой технике достаточно 10-15 тысяч часов.

Стоимость опоры формируется из цены подшипника, материала корпуса, сложности изготовления и обслуживания. Например, шарикоподшипники дешевле роликовых, но уступают им в нагрузочной способности. Композитные втулки скольжения экономичнее подшипников качения, но требуют регулярной смазки. Учет этих факторов позволяет избежать как неоправданного удорожания, так и преждевременных отказов.

Ключевые зависимости

| Фактор | Влияние на ресурс | Влияние на стоимость |

|---|---|---|