Что такое шасси автомобиля?

Статья обновлена: 01.03.2026

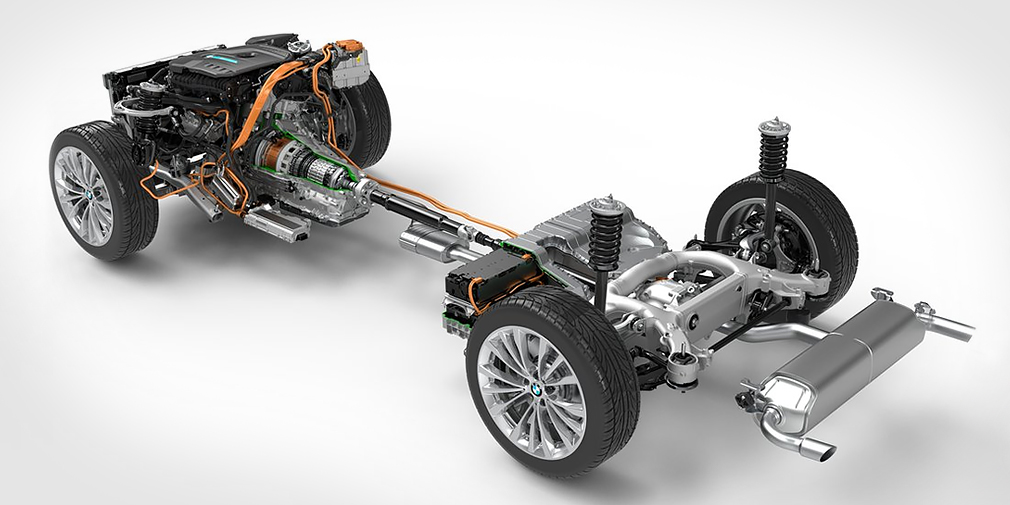

Шасси представляет собой фундаментальную конструкцию автомобиля, объединяющую ключевые узлы и агрегаты, отвечающие за его движение, управление и устойчивость. Это основа, на которой крепится кузов, двигатель и трансмиссия.

В состав шасси входят ходовая часть (подвеска, колеса, мосты), рулевое управление и тормозная система. Именно эти компоненты обеспечивают контакт с дорогой, гасят вибрации, позволяют изменять направление движения и контролировать скорость.

Без исправного шасси автомобиль теряет свои основные функции – перемещение становится невозможным или крайне опасным. От его состояния напрямую зависят управляемость, комфорт и безопасность при движении.

Несущая система как основа конструкции

Несущая система автомобиля представляет собой комплекс элементов, воспринимающих все нагрузки: вес пассажиров и грузов, динамические усилия при движении, вибрации от дорожного покрытия, крутящий момент двигателя и тормозные силы. Именно она определяет геометрию транспортного средства, обеспечивает пространственную жёсткость кузова и служит базой для крепления всех агрегатов.

Конструктивно выделяют два основных типа: рамные системы, где несущим элементом выступает отдельная рама из стальных профилей, и безрамные (моновоки или несущий кузов), где функции рамы распределены между усиленными элементами кузова. Выбор схемы напрямую влияет на массу автомобиля, пассивную безопасность, уровень шума и вибраций, а также ремонтопригодность.

Ключевые функции и особенности

Основные задачи несущей системы:

- Гашение динамических нагрузок от неровностей дороги

- Обеспечение точной геометрии подвески и рулевого управления

- Защита пассажиров при столкновениях за счёт зон программируемой деформации

- Минимизация крутильных колебаний и изгибающих моментов

Современные тенденции сочетают оба подхода: в интегрированных рамах (body-on-frame) лонжероны объединены с усиленными порогами, а в пространственных каркасах (space frame) применяются алюминиевые или композитные силовые структуры. Критически важны:

- Распределение точек концентрации напряжений

- Использование высокопрочных сталей в силовых элементах

- Оптимизация сечения лонжеронов по длине автомобиля

| Тип конструкции | Преимущества | Недостатки |

| Рамная | Высокая ремонтопригодность, лучшая изоляция вибраций | Увеличенная масса, высота центра тяжести |

| Несущий кузов | Меньший вес, улучшенная пассивная безопасность | Сложность восстановления после серьёзных повреждений |

Рама автомобиля: типы и материалы

Рама служит основным несущим элементом шасси, воспринимая нагрузки от кузова, двигателя, пассажиров и грузов, а также динамические усилия при движении. Она обеспечивает жесткую базу для крепления всех агрегатов и компонентов ходовой части, формируя "скелет" транспортного средства.

Конструктивно рамы делятся на несколько типов, отличающихся распределением нагрузок и технологией изготовления. Выбор типа напрямую влияет на прочность, массу, ремонтопригодность и эксплуатационные характеристики автомобиля.

Основные типы рам

Лестничная (лонжеронная) рама – состоит из двух параллельных лонжеронов, соединенных поперечинами. Обладает высокой прочностью на кручение и изгиб, применяется в грузовых авто и внедорожниках. Недостатки: большой вес и повышенная вибрация на неровностях.

Хребтовая рама – центральная несущая труба объединяет трансмиссию и силовой агрегат. Легче лестничной, обеспечивает лучшую плавность хода, но сложна в ремонте. Используется редко (например, Tatra).

Периферийная рама – лонжероны разведены к бортам кузова, что снижает центр тяжести и повышает безопасность при боковых ударах. Характерна для американских седанов и универсалов.

Пространственная рама (каркас) – сеть сварных тонкостенных труб, создающая объемную структуру. Применяется в спорткарах и автобусах для сочетания малого веса с жесткостью.

Материалы изготовления

- Углеродистая сталь – основной материал для массового производства. Баланс прочности, пластичности и стоимости.

- Высокопрочные стали (HSLA) – легированные добавками (бор, ванадий). Снижают массу при сохранении прочности.

- Алюминиевые сплавы – до 40% легче стали, устойчивы к коррозии. Используются в премиальных моделях (например, Land Rover).

- Композиты (углепластик) – для гоночных авто. Максимальная жесткость при минимальном весе, но высокая стоимость.

| Материал | Плотность (г/см³) | Предел прочности (МПа) |

|---|---|---|

| Углеродистая сталь | 7.85 | 340–470 |

| Алюминиевый сплав | 2.70 | 310–400 |

| Углепластик | 1.55 | 600–1200 |

Современные рамы часто сочетают материалы – стальные усилители в алюминиевых конструкциях или композитные накладки для повышения жесткости в критичных зонах. Тенденция к интеграции рамных элементов с кузовом (подрамники) сокращает массу без потери надежности.

Несущий кузов: особенности и применение

В отличие от классической рамной конструкции, несущий кузов интегрирует функции основания автомобиля и пассажирского отсека в единую сварную структуру. Все агрегаты и компоненты шасси крепятся непосредственно к усиленным элементам кузова, что исключает необходимость отдельной рамы. Такая компоновка стала промышленным стандартом для легковых автомобилей благодаря компактности и технологичности производства.

Ключевым преимуществом является снижение массы автомобиля на 15-20% по сравнению с рамными аналогами, что улучшает топливную экономичность и динамику. Жёсткость конструкции повышает точность управления, а зоны программируемой деформации в передней/задней частях кузова обеспечивают пассивную безопасность за счёт поглощения энергии удара.

Специфика эксплуатации и ограничения

Применение: Доминирует в сегментах:

- Городских хэтчбеков и седанов (VW Golf, Kia Rio)

- Кроссоверов (Toyota RAV4, Nissan Qashqai)

- Электромобилей (Tesla Model 3, ZEEKR X)

Ограничения: Прочность несущего кузова уступает раме при:

- Экстремальном бездорожье с перекосами кузова

- Буксировке тяжёлых прицепов

- Работе со спецоборудованием (фургоны, эвакуаторы)

| Параметр | Несущий кузов | Рамная конструкция |

| Жёсткость на кручение | Высокая | Средняя |

| Ремонтопригодность | Сложный ремонт после аварий | Замена элементов рамы |

| Дорожный просвет | Ограничен элементами кузова | Может быть увеличен |

Современные разработки, такие как усиленные подрамники и композитные материалы, расширяют сферу применения несущих кузовов в полноразмерных SUV (Volvo XC90, Audi Q7), где сочетаются жёсткость и адаптация к умеренному бездорожью.

Передняя подвеска: компоненты и функции

Передняя подвеска представляет собой сложную систему узлов, соединяющую колеса с кузовом автомобиля. Она отвечает за подвижное крепление передних колес, обеспечивая их постоянный контакт с дорожным покрытием. Конструкция напрямую влияет на курсовую устойчивость, маневренность и плавность хода транспортного средства.

Ключевая задача подвески – поглощать удары от неровностей дороги и минимизировать их передачу на кузов. Она компенсирует вертикальные, продольные и боковые нагрузки, возникающие при разгоне, торможении и поворотах. От ее исправности зависит безопасность управления и комфорт пассажиров.

Основные компоненты

- Рычаги (поперечные/продольные): Фиксируют ступицу колеса, задают траекторию его хода. Верхние и нижние рычаги формируют геометрию подвески.

- Амортизационная стойка (типа МакФерсон): Комбинированный узел из пружины и амортизатора. Гасит колебания, поддерживает массу автомобиля.

- Стабилизатор поперечной устойчивости: Торсион, соединяющий колеса противоположных сторон. Уменьшает крен кузова в поворотах.

- Шаровая опора: Обеспечивает подвижное соединение рычага с поворотным кулаком, позволяя колесу вращаться в горизонтальной плоскости.

- Сайлентблоки: Резинометаллические втулки в местах крепления рычагов. Демпфируют вибрации и снижают шум.

- Поворотный кулак: Несущая деталь, объединяющая ступицу колеса, рычаги и элементы рулевого управления.

Функциональное назначение системы:

- Гашение колебаний от дорожных неровностей за счет работы пружин и амортизаторов.

- Поддержание оптимального пятна контакта шин с дорогой для эффективного сцепления.

- Обеспечение точной реакции на поворот руля через сохранение углов установки колес (развал-схождение).

- Стабилизация положения кузова при динамических нагрузках (ускорение, торможение, виражи).

- Изоляция салона от ударных нагрузок и высокочастотных вибраций.

| Элемент | Последствия неисправности |

|---|---|

| Изношенные шаровые опоры | Стуки на кочках, увод автомобиля в сторону, нарушение углов установки колес |

| Деформированные рычаги | Неравномерный износ шин, ухудшение управляемости |

| Неисправные амортизаторы | Раскачивание кузова, увеличение тормозного пути, аквапланирование |

Задняя подвеска: конструктивные решения

Конструкция задней подвески напрямую влияет на управляемость, комфорт и грузоподъемность автомобиля. Производители применяют различные схемы, каждая из которых имеет четкие инженерные компромиссы между стоимостью, надежностью и динамическими характеристиками.

Выбор типа подвески зависит от класса автомобиля, его назначения (грузовой/легковой) и требуемого уровня кинематики колес. Основные решения можно разделить на зависимые, полунезависимые и независимые системы, отличающиеся степенью связи между колесами одной оси.

Распространенные типы задних подвесок

- Зависимая (жесткая балка): Колеса жестко связаны неразрезной осью. Варианты исполнения:

- На продольных рессорах (грузовики, коммерческий транспорт)

- С направляющими рычагами и пружинами (часто с реактивной штангой Панара)

- Полунезависимая (торсионная балка): П-образная балка, работающая на кручение. Позволяет ограниченное перемещение колес независимо друг от друга при сохранении простоты конструкции.

- Независимая:

- Многорычажная (Multilink): До 5 рычагов на колесо. Обеспечивает точную кинематику и комфорт (премиум-сегмент, спортивные авто).

- Двойные поперечные рычаги (Double Wishbone): Два поперечных рычага разной длины. Оптимальна для спортивного вождения.

- «МакФерсон» (McPherson): Адаптированная для задней оси версия (стойка, рычаг, стабилизатор). Бюджетный вариант для переднеприводных моделей.

- ДеДион (De Dion): Компромисс между зависимой и независимой схемой. Колеса связаны легкой балкой, но привод осуществляется через ШРУСы.

| Тип подвески | Ключевые преимущества | Основные недостатки | Типичное применение |

|---|---|---|---|

| Зависимая | Прочность, простота, высокая грузоподъемность | Низкий комфорт, ухудшение сцепления на неровностях | Грузовики, внедорожники, бюджетные авто |

| Торсионная балка | Компактность, низкая стоимость, надежность | Ограниченная кинематика, вибропередача между колесами | Переднеприводные легковые автомобили (B-C-класс) |

| Многорычажная | Превосходная управляемость, плавность хода | Сложность, высокая стоимость, занимаемое пространство | Премиум-сегмент, спорткары |

Эластокинематические характеристики подвески (работа резинометаллических элементов) играют критическую роль в поведении автомобиля. Даже в рамках одной схемы (например, Multilink) вариации геометрии рычагов и точек крепления позволяют тонко настраивать баланс между устойчивостью и поворачиваемостью.

Современные тренды включают использование легких сплавов (алюминий), адаптивных амортизаторов и активных стабилизаторов поперечной устойчивости. Электронные системы (например, пневмоподвеска с управлением от бортового компьютера) обеспечивают динамическую адаптацию жесткости и клиренса под условия движения.

Амортизаторы: принцип работы и замена

Амортизаторы преобразуют кинетическую энергию колебаний подвески в тепловую энергию за счет сопротивления жидкости или газа, проходящей через клапанную систему. Они работают совместно с пружинами: если пружины поглощают удары, то амортизаторы гасят их отдачу, предотвращая раскачивание кузова и обеспечивая постоянный контакт колес с дорогой. Без исправных амортизаторов ухудшается управляемость, увеличивается тормозной путь и ускоряется износ шин.

Основные типы включают гидравлические (масляные), газонаполненные (с азотом под давлением) и адаптивные (с электронным управлением жесткостью). Газонаполненные модели меньше подвержены вспениванию жидкости при интенсивной работе, а адаптивные автоматически подстраиваются под условия движения. Признаки износа: течи масла, неравномерный износ протектора, стуки на неровностях, "клевки" при торможении или раскачивание после проезда кочек.

Процедура замены амортизаторов

- Подготовка: Зафиксируйте автомобиль на ровной площадке противооткатными упорами, снимите колесо с нужной стороны.

- Демонтаж: Открутите верхнюю крепежную гайку в подкапотном пространстве/багажнике и нижний болт, соединяющий амортизатор с рычагом подвески. Для передних стоек потребуется съемник для отсоединения поворотного кулака.

- Установка: Сожмите пружины стяжками (если меняется стойка целиком), перенесите опорный подшипник и чашку на новый амортизатор. Закрепите нижний болт, затем верхнюю гайку с моментом, указанным производителем.

- Проверка: Повторите операцию для остальных амортизаторов (рекомендуется менять попарно на одной оси). После установки колес проведите тест-драйв для оценки работы подвески.

Важно: Обязательно проверьте состояние сайлент-блоков, втулок и пружин во время замены. Неправильная затяжка крепежа или нарушение углов установки колес после монтажа приведут к ускоренному износу. Для моделей с адаптивными амортизаторами может потребоваться сброс ошибок ЭБУ через диагностическое оборудование.

Пружины подвески: виды и характеристики

Пружины – ключевой упругий элемент подвески, воспринимающий статические и динамические нагрузки от дорожного покрытия. Они обеспечивают плавность хода, поддерживают клиренс автомобиля и корректное положение колес относительно кузова, работая в паре с амортизаторами для галения колебаний.

Конструктивно пружины различаются геометрией, материалом и характеристиками жесткости, что напрямую влияет на эксплуатационные свойства подвески: грузоподъемность, комфорт, устойчивость и управляемость транспортного средства.

Основные виды автомобильных пружин

- Цилиндрические (постоянного сечения) – равномерный диаметр по всей длине. Линейная характеристика, простота производства, распространены в базовых подвесках.

- Конические (переменного сечения) – сужение к одному концу. Прогрессивная жесткость: мягче при малых нагрузках, жестче при полном сжатии. Компактны, улучшают управляемость.

- Бочкообразные – увеличенный диаметр в центральной части. Снижают напряжения в материале, повышают долговечность, обеспечивают нелинейную характеристику.

- С переменным шагом витков – разное расстояние между витками. Автоматически адаптируют жесткость под нагрузку: мягкие при легких ударах, жесткие при кренах.

Ключевые характеристики пружин

| Параметр | Влияние на подвеску |

|---|---|

| Жесткость (Н/мм) | Определяет усилие для сжатия пружины на 1 мм. Низкая – комфорт на неровностях, высокая – стабильность в поворотах. |

| Длина в свободном состоянии | Задает клиренс автомобиля и рабочий ход подвески. Неправильный подбор вызывает проседание кузова или ограничение хода. |

| Диаметр прутка | Толщина проволоки. Увеличение повышает прочность и жесткость, но утяжеляет конструкцию. |

| Наружный диаметр | Влияет на совместимость с посадочными местами и амортизаторами. Критичен при модернизации подвески. |

| Количество рабочих витков | Чем меньше витков – тем выше жесткость. Оптимизируется под требуемую нагрузочную способность. |

| Материал | Легированные стали (55С2, 60С2А) с термообработкой. Определяет усталостную прочность и сопротивление "проседанию". |

Рычаги подвески: назначение и неисправности

Рычаги подвески – ключевые элементы направляющего аппарата, соединяющие колеса с кузовом или рамой автомобиля. Они формируют заданную геометрию перемещения колес в вертикальной плоскости, обеспечивая правильное положение ступицы относительно дорожного покрытия.

Конструктивно рычаги воспринимают продольные, поперечные и вертикальные нагрузки, возникающие при движении, а также служат основой для крепления амортизаторов, пружин и стабилизаторов поперечной устойчивости. От их исправности напрямую зависят параметры управляемости и безопасность.

Назначение рычагов подвески

- Фиксация положения колес в горизонтальной плоскости

- Передача сил сцепления с дорогой на кузов

- Обеспечение заданных углов установки колес (развал/схождение)

- Формирование кинематики хода подвески

- Базирование упругих элементов (пружин) и демпферов

Распространенные неисправности

- Деформация рычага – возникает после ударов о препятствия, приводит к нарушению геометрии подвески

- Разрушение сайлент-блоков – проявляется стуками, вибрацией руля и неравномерным износом шин

- Износ шаровых опор – вызывает люфт колеса, характерные щелчки при повороте руля

- Коррозия металла – снижает прочность конструкции, риск внезапного разрушения

- Трещины в сварных швах – результат усталости металла или перегрузок

Последствия неисправностей включают ухудшение курсовой устойчивости, повышенный износ покрышек, самопроизвольное изменение траектории движения и полную потерю контроля над автомобилем при критических повреждениях.

Стабилизатор поперечной устойчивости

Стабилизатор поперечной устойчивости – это элемент подвески автомобиля, предназначенный для уменьшения крена кузова при прохождении поворотов. Он представляет собой U-образный металлический стержень (торсион), соединяющий противоположные колеса одной оси через рычаги подвески.

Принцип работы основан на скручивающем усилии: при наклоне кустава в повороте стабилизатор создает противодействующую силу, распределяя нагрузку между колесами. Это улучшает контакт шин с дорогой и предотвращает потерю управления.

Конструкция и функциональные особенности

Ключевые компоненты включают:

- Торсионную штангу – изогнутый прут из пружинной стали

- Стяжные тяги (линки) – соединяют концы стабилизатора с рычагами подвески

- Резинометаллические втулки – крепят центральную часть штанги к кузову, обеспечивая вращение

Жесткость стабилизатора напрямую влияет на поведение авто: усиленные версии уменьшают крен, но снижают комфорт на неровностях, тогда как мягкие лучше отрабатывают препятствия, но сильнее кренят кузов.

| Тип стабилизатора | Особенности | Применение |

|---|---|---|

| Сплошной | Цельный прут, высокая надежность | Бюджетные и среднеразмерные авто |

| Трубчатый | Полая конструкция, сниженный вес | Спортивные и премиальные модели |

| Активный | Электропривод регулирует жесткость | Внедорожники и автомобили премиум-класса |

Отказ стабилизатора проявляется чрезмерным креном в поворотах, стуками в подвеске при переезде неровностей и ухудшением курсовой устойчивости. Поврежденные линки или изношенные втулки требуют немедленной замены.

Рулевая трапеция: устройство и регулировка

Рулевая трапеция – ключевой элемент подвески, обеспечивающий синхронный поворот управляемых колес с разными углами. Это необходимо для минимизации сопротивления качению и износа шин в поворотах, так как внутреннее колесо описывает меньший радиус.

Конструктивно трапеция включает поперечную тягу, соединенную через рулевые наконечники с поворотными кулаками колес. Дополнительные компоненты – сошка рулевого механизма и маятниковый рычаг (в зависимой подвеске), которые передают усилие от рулевой рейки или червячного механизма.

Процедура регулировки

Корректная настройка предотвращает "увод" автомобиля и преждевременный износ покрышек. Основные регулируемые параметры:

- Схождение колес – разница расстояний между передними и задними точками ободов. Норматив: 0–3 мм "внутрь" для компенсации люфтов.

- Угол поворота маятникового рычага – должен соответствовать углу сошки (в реечных системах не применяется).

Последовательность регулировки:

- Установите авто на ровную платформу с разгрузкой подвески (спецподъемники).

- Проверьте давление в шинах и отсутствие люфтов в наконечниках тяг.

- Измерьте схождение телескопической линейкой или оптическим стендом.

- Ослабьте контргайки на муфтах поперечной тяги.

- Вращением муфты добейтесь нормированного схождения.

- Затяните контргайки с моментом 40–60 Н∙м (уточнять в мануале).

| Параметр | Нормальное значение | Последствия отклонения |

|---|---|---|

| Схождение | 0°10'–0°30' (или 1–3 мм) | Пилообразный износ шин, увод руля |

| Люфт наконечников | Менее 1.5 мм | Стуки, "мертвый ход" руля |

Важно: после регулировки обязателен тест-драйв для проверки стабильности движения. При сохранении симптомов (вибрация, биение) проведите диагностику углов развала-кастера.

Рулевая рейка: механизмы и обслуживание

Рулевая рейка служит центральным преобразователем вращения рулевого колеса в горизонтальное перемещение тяг, обеспечивая поворот управляемых колёс. Этот узел напрямую определяет точность реакции на действия водителя, чувствительность управления и безопасность движения. Конструктивно она объединяет зубчатую передачу с реечным механизмом, заключённым в защитный корпус.

По типу усилителя различают три основных вида реек: механические (без усилителя), гидравлические (ГУР) и электрические (ЭУР). Механические требуют значительных физических усилий и встречаются редко. Гидравлические используют насос, создающий давление рабочей жидкости для облегчения вращения руля. Электрические оснащены электромотором (расположенным на валу, колонке или рейке), который снижает нагрузку на водителя и экономит энергию двигателя.

Ключевые аспекты обслуживания

Регулярная диагностика и техническое обслуживание рулевой рейки предотвращают критический износ. Основные процедуры включают:

- Контроль герметичности: Проверка сальников, уплотнений и пыльников на предмет трещин или утечек (масла в ГУР, смазки в механических/электрических системах).

- Диагностика люфтов: Измерение свободного хода руля и анализ стуков при движении по неровностям может указывать на износ втулок, шестерни или подшипников.

- Мониторинг жидкости ГУР: Замена масла согласно регламенту производителя, контроль уровня и отсутствия вспенивания.

Признаки неисправности требуют немедленного реагирования:

- Тугое вращение руля или неравномерное усилие.

- Стуки в передней подвеске при проезде препятствий.

- Утечка гидравлической жидкости под автомобилем.

- Вибрация рулевого колеса на скорости.

| Тип рейки | Рекомендуемое обслуживание |

|---|---|

| Гидравлическая (ГУР) | Замена жидкости каждые 60-100 тыс. км, контроль насоса и шлангов |

| Электрическая (ЭУР) | Диагностика датчиков и блока управления, смазка механической части |

| Механическая | Регулировка зацепления шестерни-рейки, смазка картера |

Своевременная замена изношенных компонентов (наконечников тяг, втулок, сальников) продлевает ресурс рейки. При ремонте предпочтительна профессиональная регулировка зацепления шестерни для исключения закусывания или повышенного люфта. Игнорирование неполадок ведёт к ухудшению управляемости и риску полного отказа рулевого управления.

Тяги и наконечники рулевого управления

Рулевые тяги передают усилие от рулевого механизма к поворотным кулакам колес. Они представляют собой металлические стержни, соединяющие сошку или рейку с рулевыми наконечниками. Их ключевая задача – обеспечение синхронного поворота управляемых колес при сохранении заданных углов установки.

Наконечники рулевых тяг служат шарнирными элементами, компенсирующими изменения положения подвески во время движения. Конструктивно они состоят из шарового пальца с резьбой, запрессованного в корпус с полимерным вкладышем, и защитного пыльника, удерживающего смазку внутри узла.

Ключевые особенности и функции

- Регулировка схождения: Резьбовые соединения на тягах позволяют точно настраивать угол установки колес.

- Компенсация вибраций: Шарниры наконечников гасят удары от неровностей дороги, не передавая их на руль.

- Подвижность в трех плоскостях: Шаровые соединения обеспечивают свободу перемещений при работе подвески и поворотах.

| Признак неисправности | Последствия |

| Люфт в шарнирах | Стук при движении, увод автомобиля с траектории |

| Разрыв пыльника | Загрязнение и ускоренный износ шарового пальца |

| Деформация тяг | Нарушение углов установки колес, неравномерный износ шин |

Эксплуатационный ресурс узла напрямую зависит от состояния пыльников: при их повреждении смазка вымывается, а абразивные частицы ускоряют разрушение шарнира. Регулярная диагностика люфтов и целостности защитных чехлов критична для безопасности управления.

Система тормозных трубок и шлангов

Тормозные трубки и шланги образуют гидравлическую магистраль, передающую усилие от главного тормозного цилиндра к рабочим тормозным механизмам на колесах. Они обеспечивают герметичное перемещение тормозной жидкости под высоким давлением при нажатии на педаль тормоза.

Трубки изготавливаются из прочных металлов (меди, стали или их комбинаций), обладают высокой коррозионной стойкостью и жестко закрепляются вдоль элементов шасси. Шланги выполняются из многослойной армированной резины или синтетических материалов и соединяют неподвижные трубки с подвижными элементами суппортов на поворотных кулаках.

Ключевые особенности и требования

- Надежность: Работают под давлением до 200 атм, исключая утечки жидкости

- Термостойкость: Выдерживают температуры от -40°C до +120°C без потери эластичности

- Вибрационная устойчивость: Гасят колебания подвески без разрушения

Типичные неисправности: Потеря герметичности (трещины, вздутия шлангов), коррозия металлических трубок, засорение магистрали. Признаки проблем: Увеличение хода педали тормоза, утечки жидкости, неравномерное торможение.

| Характеристика | Тормозные трубки | Тормозные шланги |

|---|---|---|

| Материал | Металл (медь, сталь) | Резина с текстильным/металлическим армированием |

| Подвижность | Жесткая фиксация | Гибкое соединение |

| Срок службы | 10+ лет | 5-7 лет |

Обслуживание: Требует регулярного визуального контроля целостности и замены при первых признаках износа. Каждые 2 года рекомендуется проверять состав тормозной жидкости на содержание влаги.

Тормозные суппорты: работа и ремонт

Суппорт – ключевой компонент дисковых тормозов, преобразующий гидравлическое давление в механическое усилие. Он жестко закреплен на поворотном кулаке или ступице и содержит поршни, которые прижимают тормозные колодки к диску при нажатии на педаль. Корпус суппорта изготавливается из чугуна или алюминиевого сплава для устойчивости к нагрузкам и перепадам температур.

Работа суппорта основана на принципе гидравлики: тормозная жидкость из главного цилиндра по магистралям поступает в рабочие цилиндры суппорта, выталкивая поршни. В плавающих суппортах (наиболее распространенный тип) корпус перемещается по направляющим, обеспечивая синхронный прижим обеих колодок. В фиксированных конструкциях поршни расположены с двух сторон диска и срабатывают одновременно.

Основные неисправности и методы ремонта

Типичные признаки неполадок суппорта:

- Увод автомобиля в сторону при торможении (заклинивший поршень)

- Скрежет или вибрация (закисшие направляющие, износ колодок)

- Подтекание тормозной жидкости (износ манжет поршня)

- Перегрев колесных дисков (неполный отвод поршней)

Этапы ремонта:

- Демонтаж суппорта, очистка от грязи

- Разборка: выпрессовка поршней, снятие пыльников и уплотнений

- Дефектовка: замена поршней при коррозии, оценка состояния цилиндра

- Чистка направляющих пальцев, замена смазки и резиновых втулок

- Установка ремкомплекта (манжеты, пыльники, болты)

- Прокачка тормозной системы для удаления воздуха

| Компонент суппорта | Рекомендуемая замена |

|---|---|

| Уплотнительные кольца (манжеты) | При каждой замене колодок или при ремонте |

| Защитные пыльники поршня и направляющих | При видимых повреждениях или каждые 2 года |

| Направляющие пальцы | При деформации или глубокой коррозии |

Важно: После ремонта обязательна проверка герметичности системы и тестовый заезд на низкой скорости. Использование специальной высокотемпературной смазки для направляющих предотвращает заклинивание. Пренебрежение обслуживанием суппорта ведет к снижению эффективности торможения и ускоренному износу дисков.

Тормозные диски: материалы и замена

Тормозные диски – ключевой элемент тормозной системы шасси, преобразующий кинетическую энергию движения в тепловую через трение колодок о поверхность диска. Они жестко закреплены на ступицах колес и вращаются синхронно с ними, обеспечивая эффективное замедление автомобиля при сжатии суппортом.

Износ дисков неизбежен: постоянное трение и термоциклирование приводят к истончению рабочей поверхности, появлению трещин, короблению или борозд. Игнорирование замены вызывает вибрацию руля при торможении, увеличение тормозного пути, перегрев системы и ускоренный износ колодок.

Материалы изготовления

Выбор материала определяет долговечность, термостойкость и стоимость дисков:

- Чугун: Наиболее распространен (серый, высокоуглеродистый). Дешев, устойчив к перегреву, но подвержен коррозии и тяжёл.

- Композитные сплавы: Добавки никеля, хрома, молибдена. Повышают прочность и теплоотвод, уменьшают коробление.

- Вентилируемые: Два рабочих слоя с рёбрами между ними для охлаждения воздушным потоком. Стандарт для передних осей.

- Керамика (углерод-керамика): Лёгкие, устойчивые к экстремальным температурам (до 1400°C), не корродируют. Применяются в спортивных и премиальных авто, но очень дороги.

Процесс замены тормозных дисков

- Поднимите автомобиль домкратом, снимите колесо.

- Открутите направляющие суппорта, снимите скобы и тормозные колодки.

- Отсоедините суппорт (подвесьте, не допуская провиса шланга).

- Снимите старый диск со ступицы (возможно потребуется открутить удерживающий винт).

- Очистите ступицу от грязи и ржавчины. Установите новый диск.

- Соберите узел в обратном порядке, заменив колодки и смазав направляющие.

- Прокачайте тормозную систему для удаления воздуха.

Обязательно проверяйте: состояние тормозных шлангов, поршней суппорта, равномерность износа колодок. После замены соблюдайте щадящий режим торможения первые 200-300 км для притирки поверхностей.

Барабанные тормозные механизмы

Барабанный тормозной механизм – классическая конструкция, где торможение достигается трением колодок о внутреннюю поверхность вращающегося барабана, жёстко закреплённого на ступице колеса. Основными компонентами системы являются чугунный барабан, две изогнутые тормозные колодки с фрикционными накладками, возвратные пружины, распорный механизм (колёсный цилиндр) и механизм ручного тормоза.

При нажатии на педаль тормоза гидравлическое давление из главного цилиндра передаётся в колёсный цилиндр. Поршни внутри него раздвигаются, прижимая верхние части колодок к барабану. Одновременно распорная планка (или саморегулирующийся механизм) воздействует на нижние концы колодок, обеспечивая их полный контакт с поверхностью барабана. Возвратные пружины отводят колодки после прекращения торможения.

Ключевые особенности и компоненты

Распространённая компоновка включает:

- Ведущую и ведомую колодки: Первая прижимается с бо́льшим усилием из-за эффекта самоподхвата.

- Колёсный цилиндр: Обычно с двумя поршнями, передаёт усилие на верхние концы колодок.

- Механизм саморегулирования: Автоматически компенсирует износ накладок, поддерживая зазор.

- Стяжные пружины: Возвращают колодки в исходное положение.

Преимущества:

- Простота конструкции и низкая стоимость производства.

- Эффективная защита от грязи и воды благодаря закрытой форме барабана.

- Высокая долговечность в умеренных условиях эксплуатации.

Недостатки:

- Склонность к перегреву при интенсивном торможении из-за плохого теплоотвода.

- "Зависание" колодок при попадании воды (снижение эффективности до просушки).

- Неравномерный износ колодок и необходимость частой ручной регулировки зазоров (в системах без автоматического регулятора).

| Параметр | Характеристика |

|---|---|

| Тип привода | Гидравлический (основной), механический (ручной тормоз) |

| Распространение | Задняя ось бюджетных авто, грузовики, некоторые классические модели |

| Сервисный ресурс | Выше, чем у дисковых тормозов (при спокойной езде) |

Несмотря на постепенное вытеснение дисковыми тормозами, барабанные системы сохраняют актуальность благодаря надёжности и экономичности, особенно на задней оси автомобилей эконом-класса и в коммерческом транспорте.

Стояночный тормоз в системе шасси

Стояночный тормоз (ручник) – механизм, блокирующий колёса при парковке на уклонах или длительной стоянке. Он независим от основной гидравлической тормозной системы и активируется тросовым приводом, рычагом или педалью в салоне. Основная функция – предотвращение самопроизвольного движения автомобиля.

Конструктивно ручник интегрирован в заднюю тормозную систему шасси. В дисковых тормозах используются:

• Отдельные мини-барабаны внутри диска

• Суппорты со встроенным механическим винтом

В барабанных тормозах применяется дополнительный рычаг, прижимающий колодки к барабану через трос.

Принцип работы и компоненты

При активации ручника усилие передаётся через систему стальных тросов, натягивающих тормозные механизмы задних колёс. Ключевые элементы:

- Орган управления: Рычаг (между сиденьями) или педаль (слева от водителя)

- Тросы в оболочке: 1-3 шт., идущие к задним колёсам

- Регулировочный механизм: Компенсирует растяжение тросов

- Фиксатор: Храповой механизм (в рычаге) или защёлка (в педали)

Эффективность стояночного тормоза зависит от исправности тросов (отсутствие коррозии или обрывов) и своевременной регулировки зазоров. Неисправность проявляется самопроизвольным откатом на уклоне даже при поднятом рычаге.

Колёсные ступицы и подшипники

Колёсная ступица представляет собой металлический узел, соединяющий колесо с элементами подвески и тормозной системой. Она жёстко крепится к поворотному кулаку (на передней оси) или к балке/рычагам подвески (на задней оси), обеспечивая точное позиционирование колеса. На фланце ступицы выполнены крепёжные отверстия для болтов или шпилек, фиксирующих колесо в сборе.

Внутри ступицы запрессованы колесные подшипники – высоконагруженные подшипники качения (чаще всего шариковые или роликовые конические), обеспечивающие свободное вращение колеса с минимальным сопротивлением. Подшипники воспринимают вес автомобиля, боковые нагрузки в поворотах и ударные воздействия от дорожного покрытия, а также герметизируются от грязи и влаги сальниками.

Ключевые особенности и функции

Конструкция ступицы:

- На переднеприводных авто часто интегрирует шлицы для привода полуоси.

- На ступицах передних колёс крепится тормозной диск или барабан.

- Может оснащаться датчиками ABS, считывающими сигнал с импульсного кольца.

Типы подшипников:

- Конусные роликовые – регулируемые, требуют периодической подтяжки.

- Закрытые шариковые (одноразовые) – необслуживаемые, заменяются в сборе со ступицей или отдельно.

| Признак неисправности | Последствия игнорирования |

|---|---|

| Гул или вой при движении | Разрушение подшипника, заклинивание колеса |

| Люфт колеса при покачивании | Ускоренный износ шин, ухудшение управляемости |

| Перегрев ступицы | Повреждение датчика ABS, деформация узла |

Техническое обслуживание сводится к контролю люфта колеса и замене подшипника при появлении шума или зазора. Современные необслуживаемые узлы меняются целиком, тогда как конусные подшипники требуют точной регулировки затяжки и смазки.

Колёсные диски: параметры и выбор

Правильный подбор дисков критически важен для безопасности, управляемости, комфорта и долговечности подвески. Несоответствие параметров может привести к повреждению узлов шасси, ускоренному износу шин, вибрациям и даже потере колеса в движении.

При выборе необходимо строго учитывать спецификации, рекомендованные производителем автомобиля. Эти данные указаны в руководстве по эксплуатации, на табличке в дверном проеме или стойке, а также на внутренней стороне крышки бензобака. Отклонения от заводских параметров допустимы лишь в строго ограниченных пределах.

Ключевые параметры колесных дисков

- Диаметр диска (R): Измеряется в дюймах (например, R16, R17). Должен точно соответствовать посадочному диаметру шины. Увеличение диаметра часто требует уменьшения высоты профиля шины для сохранения общего диаметра колеса.

- Ширина диска (J): Указывается в дюймах (например, 6.5J, 7.0J). Определяет ширину посадочного полка для шины. Слишком узкий или широкий диск нарушит профиль шины, ухудшит управляемость и износ.

- Вылет (ET, Offset): Расстояние в миллиметрах между привалочной плоскостью диска (местом крепления к ступице) и его центральной линией по ширине. Положительный вылет (ET+40) означает, что плоскость крепления смещена наружу от центра. Отрицательный (ET-15) - внутрь. Неправильный вылет влияет на кинематику подвески, износ подшипников и рулевого управления, может привести к трению колеса о элементы шасси или кузова.

- Сверловка (PCD - Pitch Circle Diameter): Диаметр окружности (в миллиметрах), на которой расположены центры крепежных отверстий, и их количество (например, 5x112 - пять отверстий на окружности диаметром 112 мм). Обязательное полное совпадение с параметрами ступицы автомобиля.

- Диаметр центрального отверстия (DIA, Dhub, ЦО): Размер отверстия в центре диска под посадочный выступ ступицы. Должен быть равен или чуть больше диаметра выступа. При большем размере используются центровочные кольца для устранения биения.

- Тип диска:

- Стальные штампованные: Надежные, недорогие, ремонтопригодные, тяжелые. Часто используются на базовых комплектациях и как зимний вариант.

- Легкосплавные (литые): Изготавливаются из алюминиевых сплавов. Легче стальных, лучше отводят тепло от тормозов, разнообразие дизайнов. Менее устойчивы к ударным нагрузкам.

- Кованые: Самые прочные и легкие (легче литых). Производятся методом горячей штамповки под высоким давлением. Высокая стоимость.

При выборе также обращайте внимание на:

- Сезонность: Для зимы часто предпочтительны узкие стальные диски меньшего диаметра или специальные "зимние" легкосплавные с защитным покрытием.

- Максимальная нагрузка: Диск должен выдерживать вес автомобиля с полной загрузкой.

- Дизайн и вентиляция: Влияют на внешний вид и эффективность охлаждения тормозов.

- Вес: Более легкие диски снижают неподрессоренные массы, улучшая комфорт и управляемость.

Шины: влияние на управляемость авто

Шины являются единственной точкой контакта автомобиля с дорожным покрытием, непосредственно передавая все управляющие воздействия водителя. От их характеристик напрямую зависят ключевые аспекты поведения машины: точность реакции на рулевое управление, стабильность траектории в поворотах, эффективность торможения и устойчивость на прямых участках. Качество сцепления с поверхностью определяет предел управляемости и напрямую влияет на безопасность.

На эксплуатационные свойства шин влияет комплекс факторов: состав резиновой смеси, конструкция каркаса (радиальная или диагональная), форма и глубина рисунка протектора, ширина профиля, высота боковины и корректность внутреннего давления воздуха. Несоответствие параметров условиям эксплуатации или износ критично ухудшают контроль над автомобилем.

Ключевые характеристики шин и их воздействие

Основные параметры, формирующие поведение авто:

- Состав резины: Мягкие смеси улучшают сцепление, но быстрее изнашиваются. Жесткие долговечнее, но хуже держат дорогу при низких температурах.

- Ширина профиля: Увеличение ширины повышает пятно контакта и устойчивость в поворотах, но может ухудшить курсовую устойчивость на неровностях и повысить расход топлива.

- Высота профиля (H/B): Низкопрофильные шины точнее передают рулевые усилия и стабильнее в виражах. Высокий профиль лучше поглощает удары, но увеличивает деформации боковины при маневрах.

- Рисунок протектора:

- Симметричный ненаправленный: Универсален, низкий шум.

- Направленный: Лучший отвод воды, повышение курсовой устойчивости.

- Асимметричный: Оптимизация разных задач на внешней и внутренней частях покрышки (сцепление/управляемость + водоотведение).

Последствия использования неподходящих или изношенных шин:

- Увеличение тормозного пути, особенно на мокрой поверхности.

- Снижение точности рулевого управления (запаздывание реакции, "вялость").

- Риск аквапланирования при движении по лужам.

- Потеря устойчивости в скоростных поворотах (снос передней или задней оси).

- Повышенная чувствительность к колеям и боковому ветру.

| Параметр | Влияние на управляемость |

|---|---|

| Давление ниже нормы | Перегрев, повышенный износ плечевых зон, ухудшение реакции на руль, риск разбортировки |

| Давление выше нормы | Уменьшение пятна контакта, снижение сцепления, жесткость хода, ускоренный износ центра протектора |

| Износ протектора (менее 1.6 мм) | Резкое падение сцепления на мокрой дороге, высокий риск аквапланирования |

| Разница давления или износа на осях | Увод автомобиля в сторону, неравномерное торможение |

Соблюдение рекомендованных производителем параметров и своевременная замена шин - обязательное условие для сохранения расчетных характеристик управляемости и безопасности транспортного средства. Пренебрежение состоянием покрышек критически снижает эффективность работы даже самых совершенных систем стабилизации.

Карданный вал заднеприводных авто

Карданный вал – ключевой элемент трансмиссии заднеприводных и полноприводных автомобилей, передающий крутящий момент от коробки передач к заднему мосту. Он компенсирует изменение расстояния между агрегатами при движении подвески и обеспечивает соосность вращающихся элементов.

Конструктивно вал представляет собой полую стальную трубу, оснащенную на концах шарнирами равных угловых скоростей (ШРУС) или крестовинами. Для гашения вибраций и компенсации длины часто интегрируется скользящая вилка. Вал балансируется на заводе для предотвращения биений на высоких скоростях.

Особенности работы и обслуживания

При эксплуатации критически важны:

- Регулярная проверка люфта в крестовинах

- Контроль состояния опорных подшипников

- Своевременная замена изношенных игольчатых подшипников крестовин

Типичные неисправности проявляются стуками при трогании, вибрацией на скорости и металлическим скрежетом. Для диагностики используют таблицу симптомов:

| Симптом | Вероятная причина |

|---|---|

| Вибрация при 80-100 км/ч | Дисбаланс вала, деформация трубы |

| Щелчки при переключении передач | Износ шлицевого соединения |

| Гул при движении | Разрушение подвесного подшипника |

Срок службы напрямую зависит от стиля вождения: резкие старты и пробуксовки ускоряют износ крестовин. Производители рекомендуют замену комплектующих каждые 100-150 тыс. км.

Приводные валы переднеприводных авто

Приводные валы (ШРУСы) – ключевые элементы трансмиссии переднеприводных автомобилей, передающие крутящий момент от коробки передач к ведущим колесам. Они компенсируют вертикальные перемещения подвески и изменения углов поворота колес, обеспечивая непрерывное вращение.

Конструктивно каждый вал состоит из двух шарниров равных угловых скоростей (ШРУСов) – внутреннего, соединенного с дифференциалом, и внешнего, интегрированного в ступицу колеса. Между ними расположен вал с шлицевым соединением, позволяющий изменять длину при работе подвески.

Конструкция и особенности работы

Типы ШРУСов:

- Шариковый – наиболее распространен, использует сепаратор с шариками в канавках обойм.

- Триподный – применяется для внутренних шарниров, имеет три ролика на подшипниках.

Критичные условия эксплуатации:

- Работа при углах до 45°–50° на поворотах.

- Постоянное изменение длины при езде по неровностям.

- Высокие нагрузки при разгоне/торможении.

| Компонент | Функция | Риск неисправности |

| Внутренний ШРУС | Передача момента + компенсация хода подвески | Износ шлицев, течь смазки |

| Внешний ШРУС | Передача момента + обеспечение поворота колеса | Разрушение сепаратора, коррозия обоймы |

Ресурс валов зависит от качества пыльников: при их повреждении смазка вымывается, абразив ускоряет износ. Характерный признак неисправности – щелчки при повороте под нагрузкой.

Шарниры равных угловых скоростей (ШРУС)

ШРУС – критически важный компонент трансмиссии переднеприводных и полноприводных автомобилей, обеспечивающий передачу крутящего момента от дифференциала к ведущим колёсам при изменяющихся углах поворота и вертикальных перемещениях подвески. Он компенсирует переменное положение колеса относительно коробки передач, сохраняя стабильность вращения без рывков или потерь мощности.

На каждое ведущее колесо обычно устанавливается два ШРУСа: внутренний (соединяется с дифференциалом) и внешний (крепится к ступице колеса). Внутренний шарнир компенсирует продольные перемещения подвески, а внешний – обеспечивает вращение при повороте колеса на угол до 70 градусов, что необходимо для манёвренности.

Типы и особенности конструкции

Распространённые типы ШРУС:

- Шариковые (например, Rzeppa): Используют 6 шариков в сепараторе, перемещающихся по канавкам обойм. Применяются преимущественно как внешние ШРУС благодаря способности работать на больших углах излома.

- Трипоидные: Оснащены трёхлучевой вилкой с роликами на игольчатых подшипниках. Чаще служат внутренними ШРУС, эффективно компенсируя осевые смещения.

- Карданные спаренные: Два классических кардана, установленных со смещением 90°. Устаревшая конструкция, встречается на грузовиках.

Конструктивные особенности:

| Параметр | Внутренний ШРУС | Внешний ШРУС |

|---|---|---|

| Основная функция | Компенсация хода подвески вдоль оси | Обеспечение поворота колеса |

| Типичный угол работы | До 20-25° | До 45-70° |

| Тип защиты | Резиновый гофр (пыльник) | Резиновый гофр (пыльник) |

Характерные неисправности: Износ шариков/дорожек, разрушение сепаратора, повреждение пыльника. При разрыве пыльника смазка вымывается, абразив ускоряет износ. Признак поломки – хруст при повороте с вывернутыми колёсами или вибрация при разгоне.

Редуктор моста: устройство и обслуживание

Редуктор заднего (или переднего в полноприводных авто) моста – ключевой элемент трансмиссии, расположенный внутри балки моста. Его основная задача – преобразовывать крутящий момент, поступающий от карданного вала (или привода от коробки передач), и передавать его на ведущие колеса автомобиля. Он изменяет величину крутящего момента и скорость вращения в соответствии с передаточным числом.

Конструктивно редуктор представляет собой герметичный картер, внутри которого находятся главная передача (пара шестерен: ведущая и ведомая) и дифференциал. Ведущая шестерня соединена с карданным валом, а ведомая закреплена на коробке дифференциала. Дифференциал, состоящий из сателлитов и полуосевых шестерен, позволяет ведущим колесам вращаться с разными скоростями при поворотах.

Обслуживание редуктора моста

Регулярное и правильное обслуживание редуктора критически важно для долговечности и безотказной работы всего моста. Основное внимание уделяется трансмиссионному маслу.

Периодичность замены масла: Строго соблюдайте интервалы замены, указанные производителем автомобиля (обычно от 60 000 до 100 000 км, но может быть чаще при тяжелых условиях эксплуатации). Используйте только рекомендованный тип трансмиссионного масла (часто GL-4 или GL-5) и требуемую вязкость.

Диагностика состояния: Регулярно обращайте внимание на возможные признаки проблем:

- Посторонние шумы: Вой, гул или скрежет на определенных скоростях или при разгоне/торможении двигателем.

- Течь масла: Пятна масла под мостом или на внутренней стороне колес. Проверяйте уровень масла через заливное отверстие (обычно при прогретом масле, до уровня нижней кромки отверстия).

- Вибрации: Вибрации кузова, ощущаемые на скорости.

- Перегрев: Сильный нагрев картера редуктора после поездки.

Процедура замены масла:

- Прогреть редуктор (проехать 10-15 км).

- Установить автомобиль на ровную площадку.

- Отвернуть сливную пробку (нижняя часть картера редуктора), слить старое масло в емкость.

- Визуально оценить состояние слитого масла (наличие стружки, металлической пудры – тревожный знак).

- Зачистить сливную пробку (особенно магнит, если он есть), установить на место с новой прокладкой/уплотнителем.

- Отвернуть заливную пробку (обычно на боковой стенке картера).

- Залить свежее масло через заливное отверстие до появления его уровня у нижней кромки отверстия.

- Затянуть заливную пробку с новой прокладкой/уплотнителем.

Распространенные неисправности и их последствия:

| Симптом / Признак | Возможная причина | Риск / Последствие |

|---|---|---|

| Вой или гул при движении | Износ подшипников, нарушение зацепления шестерен главной пары, низкий уровень масла | Ускоренный износ, разрушение шестерен, заклинивание |

| Скрежет, металлический стук | Критический износ или поломка зубьев шестерен, разрушение подшипников | Полное разрушение редуктора, блокировка моста |

| Течь масла из-под сальников или через прокладки | Износ сальников полуосей/ходовой части, повреждение прокладки картера, ослабление болтов | Падение уровня масла, масляное голодание, перегрев и износ деталей |

| Вибрация на скорости | Дисбаланс ведомой шестерни (после ремонта), деформация картера, сильный износ подшипников | Повышенный износ, разрушение подшипников, усталостные разрушения |

Игнорирование симптомов неисправности или несвоевременная замена масла неизбежно приводят к прогрессирующему износу дорогостоящих компонентов редуктора (шестерен главной пары, дифференциала, подшипников) и, в конечном итоге, к необходимости капитального ремонта или замены всего узла.

Опорные подшипники передних стоек

Опорный подшипник передней стойки – ключевой элемент подвески типа "МакФерсон", обеспечивающий подвижное соединение амортизационной стойки с кузовом автомобиля. Он монтируется в верхней опоре стойки и воспринимает осевые и радиальные нагрузки при повороте руля, сохраняя плавность вращения.

Конструктивно элемент объединяет подшипник качения (чаще шариковый или игольчатый) и демпфирующую резиновую втулку. Он компенсирует вибрации от колес и позволяет стойке свободно поворачиваться вместе с поворотным кулаком при изменении направления движения, сохраняя стабильность положения пружины.

Функции и признаки неисправности

Основные задачи:

- Обеспечение вращения стойки при повороте рулевого колеса

- Передача усилий от пружины на кузов

- Гашение высокочастотных колебаний

- Снижение трения в узле поворота

Типичные симптомы износа:

- Стук или скрип в районе верхних опор при проезде неровностей

- Заклинивание руля или его подрагивание на малой скорости

- Неравномерный износ покрышек

- Снижение точности управления автомобилем

| Фактор риска | Последствия для подшипника |

|---|---|

| Попадание влаги и грязи | Коррозия, разрушение сепаратора |

| Эксплуатация с поврежденным пыльником | Ускоренный износ тел качения |

| Перегруз автомобиля | Деформация обоймы, люфт |

Регулярная диагностика узла критична для безопасности: разрушение опорного подшипника приводит к блокировке поворота стойки и потере управляемости. Замену выполняют парно на обеих стойках с обязательной проверкой состояния чашек кузова и пружин.

Сайлентблоки: замена и признаки износа

Сайлентблоки – резинометаллические шарниры, соединяющие элементы подвески и снижающие вибрации, удары и шумы. Они обеспечивают плавность хода, точную геометрию колес и стабильность управления, поглощая колебания между жесткими деталями шасси.

Со временем резиновые втулки сайлентблоков теряют эластичность, трескаются или расслаиваются из-за агрессивной среды, перегрузок и естественного старения. Износ приводит к нарушению работы подвески, ускоренной порче смежных узлов и снижению безопасности движения.

Характерные признаки износа

- Стук или скрип в подвеске при проезде неровностей, особенно на малой скорости.

- Увод автомобиля в сторону при движении по прямой, необходимость постоянного подруливания.

- Вибрация руля или кузова, усиливающаяся с ростом скорости.

- Неравномерный износ шин даже при корректном сходе-развале.

- Чрезмерные крены в поворотах или раскачивание кузова после кочек.

Замена сайлентблоков выполняется при выявлении дефектов или планово (каждые 80–150 тыс. км). Процесс требует демонтажа рычагов, стабилизаторов или других узлов, где установлен элемент. Старый сайлентблок выпрессовывается гидравлическим прессом, посадочное место очищается от коррозии и загрязнений, затем запрессовывается новый.

- Поднимите автомобиль на подъемнике и снимите колесо.

- Открутите крепежные болты детали (рычага, стабилизатора, реактивной тяги).

- Извлеките узел, содержащий сайлентблок, из посадочного гнезда.

- Выпрессуйте изношенный сайлентблок с помощью специнструмента.

- Обработайте посадочное место антикором, смажьте новый сайлентблок мыльным раствором.

- Запрессуйте деталь, соблюдая ориентацию (метки на обойме).

- Установите узел на место, затяните болты с моментом, указанным производителем.

- Проверьте развал-схождение колес.

Игнорирование износа сайлентблоков ведет к разрушению шаровых опор, деформации рычагов, ускоренному износу шин и потере контроля над автомобилем. Регулярная диагностика подвески (осмотр на подъемнике каждые 20–30 тыс. км) помогает вовремя выявить проблему.

Развал-схождение: регулировка параметров

Развал-схождение (сход-развал) – это комплекс геометрических параметров установки колес автомобиля относительно друг друга и элементов подвески. Точная регулировка этих углов критически важна для безопасности, управляемости, устойчивости автомобиля на дороге, а также для равномерного износа шин.

Основными регулируемыми параметрами являются угол развала (Camber), угол схождения (Toe) и угол продольного наклона оси поворота (Caster). Каждый из них выполняет специфическую функцию, влияя на поведение автомобиля в различных условиях движения и контакт шины с дорожным покрытием.

Ключевые параметры и их регулировка

Процесс регулировки развала-схождения требует использования специального стенда (оптического, компьютерного или 3D) и квалифицированного персонала. Суть регулировки заключается в приведении измеренных значений углов установки колес в соответствие с нормативами, установленными автопроизводителем для конкретной модели и модификации автомобиля.

| Параметр | Описание | Влияние на автомобиль | Как регулируется |

|---|---|---|---|

| Развал (Camber) | Угол наклона колеса относительно вертикали, если смотреть на автомобиль спереди. Может быть положительным (верх колеса наклонен наружу) или отрицательным (верх колеса наклонен внутрь). | Влияет на площадь контакта шины с дорогой в повороте, сцепление и износ протектора (особенно по краям). | Регулируется эксцентриковыми болтами на стойках, шайбами, изменением положения подрамника или заменой деталей подвески (на некоторых моделях не регулируется стандартно). |

| Схождение (Toe) | Угол между плоскостью вращения колеса и продольной осью автомобиля. Измеряется в градусах/минутах или миллиметрах. Бывает положительным (передние кромки колес сближены) и отрицательным (передние кромки колес разведены). | Основной параметр, влияющий на стабильность прямолинейного движения, отзывчивость руля и наибольший износ шин («пилообразный» износ). | Регулируется изменением длины рулевых тяг (для передней оси) или специальными шайбами/эксцентриками на рычагах задней подвески (если предусмотрено). |

| Кастер (Caster) | Угол продольного наклона оси поворота колеса (воображаемая линия, проходящая через верхнюю и нижнюю точки крепления амортизационной стойки или шаровой опоры). Виден сбоку. Обычно положительный (ось наклонена назад). | Обеспечивает стабилизацию передних колес при движении прямо (эффект самовозврата руля), влияет на усилие на руле и поведение в повороте. | Регулируется редко на серийных авто (требует смещения подрамника или замены деталей). Часто задается конструктивно. |

Признаки необходимости регулировки развала-схождения:

- Автомобиль уводит в сторону при движении по прямой.

- Руль стоит неровно при прямолинейном движении.

- Повышенный или неравномерный износ шин («съеден» внутренний или внешний край протектора, «пила»).

- Ухудшилась курсовая устойчивость, машину «рыскает».

- Руль стал тяжелее или легче обычного, ухудшилась обратная связь.

- После работ, влияющих на геометрию подвески: замена рулевых тяг, наконечников, рычагов, шаровых опор, стоек (амортизаторов), пружин, подрамника.

- После сильного удара по колесу (попадание в яму, наезд на бордюр).

- Планово (рекомендуется производителем, обычно каждые 10-20 тыс. км или после сезонной смены шин).

Процесс регулировки включает:

- Проверку давления в шинах и приведение его к норме.

- Визуальный осмотр подвески и рулевого управления на предмет износа/повреждений (регулировка бесполезна при неисправных компонентах).

- Установку автомобиля на стенд, компенсацию биения дисков (установка датчиков/мишеней).

- Точное измерение текущих значений углов установки колес.

- Сравнение измеренных параметров с заводскими допусками.

- Непосредственную регулировку параметров (развала, схождения, кастера - если возможно) путем ослабления регулировочных элементов и их фиксации в новом положении.

- Повторный замер и при необходимости корректировку до достижения значений в пределах допусков.

- Проверку положения рулевого колеса при движении прямо.

Своевременная и правильная регулировка развала-схождения – это не просто забота о сохранности шин, а важнейшая процедура для обеспечения предсказуемой управляемости, курсовой устойчивости и, как следствие, активной безопасности вождения. Пренебрежение регулировкой может привести к аварийным ситуациям и значительным финансовым затратам на преждевременную замену покрышек.

Электроусилитель руля в системе шасси

Электроусилитель руля (ЭУР) является неотъемлемой частью современной рулевой системы, входящей в состав шасси автомобиля. Его ключевая задача – снижение физических усилий водителя при повороте рулевого колеса за счет использования электродвигателя.

В отличие от гидравлических систем, ЭУР не требует насоса, ремней или гидравлической жидкости, что упрощает конструкцию и повышает надежность. Усилие рассчитывается электронным блоком управления (ЭБУ) на основе данных от датчиков, главным образом – датчика крутящего момента на рулевом валу и датчика угла поворота руля.

Принцип работы и ключевые особенности

Электродвигатель передает усилие либо непосредственно на рулевой вал (колонный тип), либо на рулевую рейку (реечный тип). ЭБУ анализирует:

- Величину и направление приложенного водителем усилия.

- Скорость движения автомобиля (данные от ABS/ESP).

- Обороты двигателя.

На основе этих параметров блок определяет оптимальное усилие для электромотора. Основные преимущества ЭУР:

- Экономичность: Потребляет энергию только при повороте руля.

- Адаптивность: Усилие автоматически меняется в зависимости от скорости (легче на малой, тяжелее на высокой).

- Компактность и простота обслуживания: Отсутствие гидравлических линий и насоса.

- Возможность интеграции с системами ADAS (ассистенты удержания полосы, автоматическая парковка).

Недостатки включают менее "натуральную" обратную связь по сравнению с гидроусилителем (хотя современные системы успешно решают эту задачу) и потенциальную уязвимость электроники.

| Тип ЭУР | Расположение двигателя | Особенности |

|---|---|---|

| Колонный | На рулевой колонке в салоне | Проще в установке, дешевле, но ограничен по мощности. |

| Реечный | Интегрирован в рулевую рейку | Выше мощность и точность, лучше обратная связь, сложнее конструктивно. |

Таким образом, ЭУР значительно повышает комфорт и безопасность управления, являясь технологичным элементом шасси, который активно развивается в сторону повышения интеллектуальности и функциональности.

Гидроусилитель рулевого управления

Гидравлический усилитель руля (ГУР) – система, снижающая физическое усилие водителя при повороте рулевого колеса за счет давления жидкости. Основной принцип работы основан на преобразовании сопротивления колёс в гидравлическое давление, которое помогает вращать рулевую рейку или червячный механизм.

Система активируется при запуске двигателя и работает постоянно, обеспечивая комфортное управление на всех скоростях. Ключевое преимущество – значительное снижение утомляемости водителя, особенно при маневрировании на парковке или движении по бездорожью.

Ключевые компоненты ГУР

- Насос – создаёт давление масла, приводится ремнём от двигателя

- Распределитель – направляет поток жидкости в нужную полость гидроцилиндра

- Гидроцилиндр – преобразует давление жидкости в механическое усилие на рулевом механизме

- Бачок – резервуар для рабочей жидкости (специальное масло)

- Соединительные шланги – магистрали высокого и низкого давления

Принцип работы

- Насос нагнетает масло в распределитель

- При повороте руля золотниковый клапан смещается, открывая каналы

- Масло под давлением поступает в одну из камер гидроцилиндра

- Поршень цилиндра перемещает рулевую рейку, создавая усилие

- При отпускании руля жидкость возвращается в бачок

Сравнение характеристик

| Параметр | ГУР | ЭУР |

|---|---|---|

| Источник энергии | Двигатель авто | Электричество |

| Чувствительность к скорости | Требуется регулятор | Программируемая |

| Энергопотребление | Выше (до 4 л.с.) | Ниже |

Эксплуатационные особенности: Требует регулярной замены масла (каждые 60-100 тыс. км), чувствителен к утечкам в магистралях. При отказе ГУР рулевое управление сохраняется, но усилие на руле многократно возрастает.

Современные аналоги – электрогидравлические (ЭГУР) и электронные усилители (ЭУР), где гидравлика заменена электромотором, что повышает точность и экономичность.

Антиблокировочная система тормозов (ABS)

Антиблокировочная система тормозов (ABS) – это электронно-управляемая система активной безопасности, интегрированная в тормозную систему автомобиля. Ее ключевая задача – предотвратить полную блокировку колес при интенсивном торможении, особенно на скользком или неоднородном покрытии.

Система непрерывно отслеживает скорость вращения каждого колеса с помощью датчиков. Если при торможении датчики фиксируют резкое замедление или остановку вращения одного или нескольких колес (что сигнализирует о начале блокировки), модуль управления ABS мгновенно вмешивается в работу тормозов.

Принцип работы и ключевые компоненты

Основные элементы ABS включают:

- Датчики скорости вращения колес: Устанавливаются на каждом колесе (реже – на дифференциале для задней оси), измеряют угловую скорость.

- Гидравлический модулятор (блок ABS): Содержит электромагнитные клапаны для каждого тормозного контура, насос обратной подачи и аккумулятор давления.

- Электронный блок управления (ECU): Анализирует сигналы датчиков и управляет работой клапанов в модуляторе.

При обнаружении блокировки ECU циклически:

- Сбрасывает давление в тормозном механизме проблемного колеса, открывая соответствующий клапан.

- Удерживает давление на постоянном уровне для оптимального замедления.

- Повышает давление обратно, когда колесо восстанавливает вращение.

Этот цикл (сброс-удержание-повышение) происходит многократно в секунду (до 15-20 раз), что ощущается как вибрация педали тормоза.

Основные функции и преимущества ABS:

| Сохранение управляемости | Не позволяя колесам блокироваться, ABS сохраняет возможность водителя эффективно рулить и корректировать траекторию даже при экстренном торможении. |

| Сокращение тормозного пути | На большинстве покрытий (асфальт, бетон, щебень) тормозной путь с ABS короче, чем при заблокированных колесах. Исключение – очень рыхлые поверхности (глубокий снег, песок). |

| Предотвращение заноса | Блокировка колес, особенно задних, часто провоцирует занос. ABS минимизирует этот риск. |

| Стабильность при торможении | Система компенсирует разницу в сцеплении колес с дорогой (например, при попадании одного колеса на лед), помогая удерживать прямолинейное движение. |

ABS является фундаментальной основой для более сложных систем динамической стабилизации (ESC, ESP), которые используют ее аппаратную часть и расширяют функционал для контроля заноса и опрокидывания.

Стабилизация курсовой устойчивости (ESC)

Система ESC (Electronic Stability Control) – активная технология безопасности, предотвращающая занос и потерю управляемости автомобиля при резких манёврах или на скользком покрытии. Она непрерывно анализирует данные с датчиков: угол поворота руля, поперечное ускорение, скорость вращения каждого колеса и скорость рыскания (вращения вокруг вертикальной оси).

При обнаружении расхождений между фактической траекторией движения и траекторией, заданной водителем через рулевое колесо, ESC мгновенно вмешивается. Система избирательно подтормаживает одно или несколько колёс и при необходимости корректирует крутящий момент двигателя, чтобы стабилизировать автомобиль и вернуть его на нужный курс.

Ключевые функции и компоненты ESC

- Датчик угла поворота руля – определяет направление, заданное водителем.

- Датчик скорости рыскания – фиксирует вращение кузова вокруг вертикальной оси.

- Акселерометр – измеряет поперечное ускорение и боковое скольжение.

- Гидравлический блок ABS/ESC – создаёт давление в тормозных контурах отдельных колёс.

- Интеграция с двигателем – ЭБУ двигателя снижает подачу топлива по сигналу ESC для уменьшения тяги.

| Ситуация | Действие ESC |

|---|---|

| Занос задней оси (избыточная поворачиваемость) | Подтормаживание переднего наружного колеса |

| Снос передней оси (недостаточная поворачиваемость) | Подтормаживание заднего внутреннего колеса |

| Резкий объезд препятствия ("лосиный тест") | Комбинация подтормаживания колёс и снижения тяги двигателя |

ESC работает совместно с ABS (антиблокировочной системой) и TCS (антипробуксовочной системой), но является иерархически высшей системой. Важно помнить, что физические законы не отменяются: ESC не гарантирует стабильность на скорости выше допустимой для конкретных дорожных условий.

Диагностика неисправностей элементов шасси

Шасси автомобиля подвергается постоянным динамическим нагрузкам, что неизбежно приводит к износу его компонентов. Раннее выявление дефектов критически важно для предотвращения аварийных ситуаций и дорогостоящего ремонта.

Характерными признаками проблем с шасси являются: стуки или скрипы при движении по неровностям, увод автомобиля в сторону, неравномерный износ шин, вибрации на руле и снижение курсовой устойчивости. Комплексная диагностика требует проверки всех узлов.

Методы выявления типовых неисправностей

| Элемент | Симптомы неисправности | Способы диагностики |

|---|---|---|

| Амортизаторы | Раскачивание кузова, течь масла, глухие удары | Тест на раскачивание, визуальный осмотр, проверка демпфирования на вибростенде |

| Шаровые опоры | Стук при повороте руля, люфт колеса в вертикальной плоскости | Контроль люфта монтировкой при вывешенном колесе, измерение зазора |

| Сайлентблоки | Скрежет, увод авто при торможении, разрывы резины | Визуальный осмотр на трещины, проверка деформации под нагрузкой |

| Рулевые наконечники | Биение руля, тугое вращение, стук на мелких кочках | Измерение люфта руля, контроль осевого и радиального зазоров |

Обязательные этапы комплексной проверки включают:

- Визуальный осмотр на течи, трещины и деформации

- Контроль люфтов с помощью динамометрической монтировки

- Проверку геометрии подвески и углов установки колес

- Тест-драйв для выявления шумов и отклонений в управлении

Основные правила обслуживания шасси

Регулярная диагностика и техническое обслуживание компонентов шасси критически важны для безопасности, управляемости и долговечности автомобиля. Пренебрежение этими процедурами приводит к ускоренному износу деталей, ухудшению курсовой устойчивости и риску аварийных ситуаций.

Обслуживание охватывает подвеску (амортизаторы, пружины, рычаги, сайлентблоки), рулевое управление (тяги, наконечники, рейку), тормозную систему (колодки, диски, суппорты, трубопроводы) и ходовую часть (ступичные подшипники, ШРУСы). Своевременное выявление неисправностей предотвращает каскадные поломки и дорогостоящий ремонт.

Ключевые аспекты обслуживания

- Визуальный осмотр и проверка люфтов:

- Еженедельно контролируйте давление в шинах и состояние протектора

- Раз в 5 000-10 000 км проверяйте:

- Свободный ход рулевого колеса

- Люфты в шаровых опорах и рулевых наконечниках

- Целостность пыльников ШРУСов и сайлентблоков

- Контроль герметичности и уровней жидкостей:

- Ежемесячно проверяйте уровень тормозной жидкости в бачке

- Осматривайте гидравлические магистрали на предмет подтёков

- Раз в 2 года заменяйте тормозную жидкость (гигроскопичность снижает эффективность торможения)

- Периодическая замена расходных компонентов:

Компонент Срок замены Признаки износа Тормозные колодки 15 000-40 000 км Скрип, снижение эффективности торможения Амортизаторы 60 000-100 000 км Раскачка кузова, масляные потёки на штоках Сайлентблоки 80 000-120 000 км Стуки на неровностях, неравномерный износ шин - Балансировка и сход-развал:

- Выполняйте балансировку колёс при каждой сезонной смене шин

- Проверяйте углы установки колёс раз в 20 000 км или после ударов о препятствия

- Неправильный развал/схождение вызывает увод автомобиля в сторону и "съедание" резины

- Чистка и защита:

- Регулярно мойте нижнюю часть кузова зимой для удаления реагентов

- Обрабатывайте резьбовые соединения графитной смазкой перед зимней эксплуатацией

- Используйте антикоры для скрытых полостей рам и лонжеронов

Список источников

Для подготовки материала о шасси автомобиля использовались специализированные технические издания, учебные пособия для профильных учебных заведений и документация автопроизводителей. Это позволило обеспечить точность описания конструктивных особенностей, функций и классификации систем.

Приведенные ниже источники охватывают ключевые аспекты темы: принципы работы подвески, рулевого управления, тормозной системы и трансмиссии. Все материалы прошли проверку на соответствие современным стандартам автомобилестроения.

- Грушко И.М., Чабаненко В.В. "Автомобильные шасси: конструкция и расчет"

- Раймпель Й. "Шасси автомобиля" (том 1-2)

- ГОСТ Р 41.13-2007 "Единообразные предписания, касающиеся легковых автомобилей в отношении торможения"

- Техническая документация Volkswagen AG: "Конструкция шасси модельного ряда"

- Журнал "Автомобильная промышленность": цикл статей "Эволюция подвесок" (2020-2023 гг.)