Цифровой контроль температуры охлаждающей жидкости в авто

Статья обновлена: 28.02.2026

Температура двигателя – критический параметр для безопасности и долговечности автомобиля. Перегрев приводит к деформации деталей, заклиниванию силового агрегата и дорогостоящему ремонту.

Традиционные аналоговые датчики часто запаздывают с реакцией и обладают низкой точностью. Цифровой указатель предоставляет мгновенные точные показания в реальном времени, позволяя водителю оперативно реагировать на изменения.

Современные решения интегрируют звуковые оповещения, цветовые индикаторы критических зон и возможность подключения к бортовым диагностическим системам. Это существенно повышает контроль над тепловым режимом двигателя.

Виды цифровых температурных датчиков (NTC, PTC)

Основными типами термисторов для измерения температуры охлаждающей жидкости являются NTC и PTC. Оба преобразуют температурные изменения в электрические сигналы, но с противоположными характеристиками сопротивления. Их показания обрабатываются электронным блоком управления (ЭБУ) для вывода цифровых данных на приборную панель или диагностические системы.

Конструктивно такие датчики содержат чувствительный элемент и встроенную схему оцифровки сигнала. Корпус изготавливается из термостойких материалов для работы в агрессивной среде антифриза. Точность измерений критична для предотвращения перегрева двигателя и оптимизации работы системы охлаждения.

Сравнение характеристик

NTC-термисторы (Negative Temperature Coefficient) уменьшают электрическое сопротивление при росте температуры. Это обеспечивает высокую чувствительность в стандартном рабочем диапазоне охлаждающей жидкости (от -40°C до 130°C). Широко применяются в автомобилях благодаря линейности характеристик и низкой стоимости.

PTC-термисторы (Positive Temperature Coefficient) демонстрируют возрастание сопротивления при нагреве. Основные сферы использования:

- Аварийная сигнализация при критическом перегреве

- Температурная компенсация в цепях управления

- Системы защиты электродвигателей вентиляторов

| Параметр | NTC | PTC |

|---|---|---|

| Чувствительность | Высокая в среднем диапазоне | Пиковая при пороговых значениях |

| Точность | ±0.5°C (в калиброванном диапазоне) | ±2°C (преимущественно для сигнализации) |

| Тип выходного сигнала | Цифровой (ШИМ, LIN, CAN) или оцифрованное напряжение | |

В современных автомобилях чаще применяются NTC-сенсоры как основные измерители. PTC-компоненты дополняют систему в качестве датчиков аварийного перегрева или выполняют защитные функции. Ключевые требования ко всем типам включают:

- Виброустойчивость корпуса

- Защита от коррозии в химически агрессивных средах

- Совместимость с протоколами диагностики OBD-II

Расположение датчика в системе охлаждения двигателя

Датчик температуры охлаждающей жидкости (ДТОЖ) интегрируется в контур системы охлаждения двигателя для прямого контакта с антифризом. Его размещение варьируется в зависимости от конструкции двигателя, но всегда соответствует участкам с интенсивным потоком ОЖ для точного измерения теплового режима.

Ключевые зоны установки включают корпус термостата, головку блока цилиндров (ГБЦ) или верхний шланг радиатора. Эти точки обеспечивают оперативный контроль температуры жидкости, поступающей в двигатель или выходящей из него, что критично для работы ЭБУ.

Типовые точки монтажа

- Корпус термостата: Наиболее распространённый вариант. Позволяет фиксировать температуру ОЖ после выхода из двигателя до попадания в радиатор.

- Головка блока цилиндров: Устанавливается вблизи камер сгорания для мониторинга температуры в "горячей" зоне двигателя.

- Впускной патрубок радиатора: Используется для контроля температуры жидкости перед охлаждением в радиаторе.

| Место установки | Преимущества | Недостатки |

|---|---|---|

| Термостатный узел | Оперативное обнаружение перегрева, простота доступа | Риск повреждения при замене термостата |

| ГБЦ | Высокая точность показаний у источника тепла | Сложность замены, влияние остаточного тепла двигателя |

При выборе места производители учитывают необходимость минимизации тепловой инерции показаний и защиту датчика от механических повреждений. Резьбовой корпус ДТОЖ вкручивается в специальные посадочные гнёзда с герметизирующей прокладкой или уплотнительным кольцом для предотвращения утечек антифриза.

Калибровка показаний датчика температуры

Точность измерения температуры охлаждающей жидкости напрямую влияет на корректность работы системы управления двигателем и индикации на приборной панели. Погрешности возникают из-за старения датчика, изменений характеристик терморезистора, электрических помех или несоответствия номинальных параметров цепи.

Калибровка выполняется путём сравнения показаний датчика с эталонным термометром в контрольных точках при разных температурных режимах. Основные этапы включают прогрев двигателя до рабочих температур, фиксацию сигналов датчика и последующую корректировку выходных значений через программные коэффициенты или аппаратные настройки.

Методы калибровки

Применяются два основных подхода:

- Программная коррекция: Внесение поправочных коэффициентов в прошивку ЭБУ или алгоритм обработки сигнала. Требует диагностического оборудования и доступа к калибровочным таблицам

- Аппаратная регулировка: Изменение сопротивления подстроечных резисторов в цепи датчика для согласования выходного напряжения с эталонными значениями

| Параметр | Эталонное значение | Измеренное значение | Коррекция |

|---|---|---|---|

| 20°C (холодный двигатель) | 3.5 В | 3.2 В | +0.3 В |

| 90°C (рабочая температура) | 0.5 В | 0.7 В | -0.2 В |

Критически важно выполнять калибровку при стабилизированной температуре в каждой контрольной точке. Последовательность операций:

- Погружение датчика в термостат с эталонным термометром

- Фиксация сопротивления/напряжения при 0°C, 20°C, 40°C, 80°C, 100°C

- Построение корректирующей кривой по отклонениям

- Внесение поправок в систему отображения

Регулярная верификация показаний предотвращает ложные сигналы о перегреве или некорректное включение вентилятора. После калибровки обязательна проверка в реальных условиях эксплуатации при плавном изменении температуры охлаждающей жидкости.

Подключение к ЭБУ автомобиля: схемы распиновки

Для получения точных данных температуры охлаждающей жидкости (ОЖ) напрямую от ЭБУ необходимо физическое подключение к его контактам, отвечающим за датчик ОЖ (ДТОЖ). ЭБУ получает аналоговый сигнал сопротивления от терморезистора ДТОЖ, преобразует его в цифровое значение и использует для управления системами двигателя. Прямой съем этого сигнала требует точной идентификации нужного пина в разъеме блока управления.

Распиновка разъемов ЭБУ строго индивидуальна для каждой марки, модели и года выпуска автомобиля. Использование универсальных схем невозможно – необходима документация (Service Manual, Wiring Diagram) именно для конкретной модификации авто. Неверное подключение грозит повреждением дорогостоящей электроники.

Ключевые источники сигнала ДТОЖ на ЭБУ

Сигнал температуры ОЖ доступен через два основных интерфейса:

- Прямые контакты ЭБУ:

- Целевой контакт: Пин, к которому подключен сигнальный провод от ДТОЖ (обычно обозначается как THW, ECT, Coolant Temp).

- Опорное напряжение: Соседний пин, подающий на ДТОЖ стабильное напряжение (часто +5V, обозначается VREF).

- Масса датчика: Контакт заземления цепи ДТОЖ (обычно E2, SGND).

- Диагностический разъем OBD-II:

- Температура ОЖ передается в виде цифрового кода (PID 05) по шине CAN, K-Line или других протоколов, поддерживаемых ЭБУ.

- Требует подключения через адаптер OBD-II и программного обеспечения для расшифровки данных.

Примеры распиновки (ОРИЕНТИРОВОЧНЫЕ)

| Авто / ЭБУ | Разъем ЭБУ | Контакт ДТОЖ (Сигнал) | Контакт VREF (+5V) | Контакт Массы |

|---|---|---|---|---|

| ВАЗ 2110-12 (Я7.2) | Главный (B) | B31 | B45 | B30 |

| Lada Granta (M74) | X1 | X1/50 | X1/48 | X1/65 |

| VW Golf IV (1.6L) | T121 | 94 | 84 | 108 |

ВАЖНЫЕ ПРЕДОСТЕРЕЖЕНИЯ:

- Обязательно сверяйтесь с официальной электросхемой автомобиля.

- Отключайте АКБ перед любыми работами с проводкой ЭБУ.

- Используйте щупы с тонкими иглами или клипсы-"клопы", чтобы не повредить разъемы.

- Изолируйте все соединения. Избегайте КЗ.

- При использовании OBD-II убедитесь, что адаптер и софт поддерживают нужный PID (05) и протокол связи с ЭБУ.

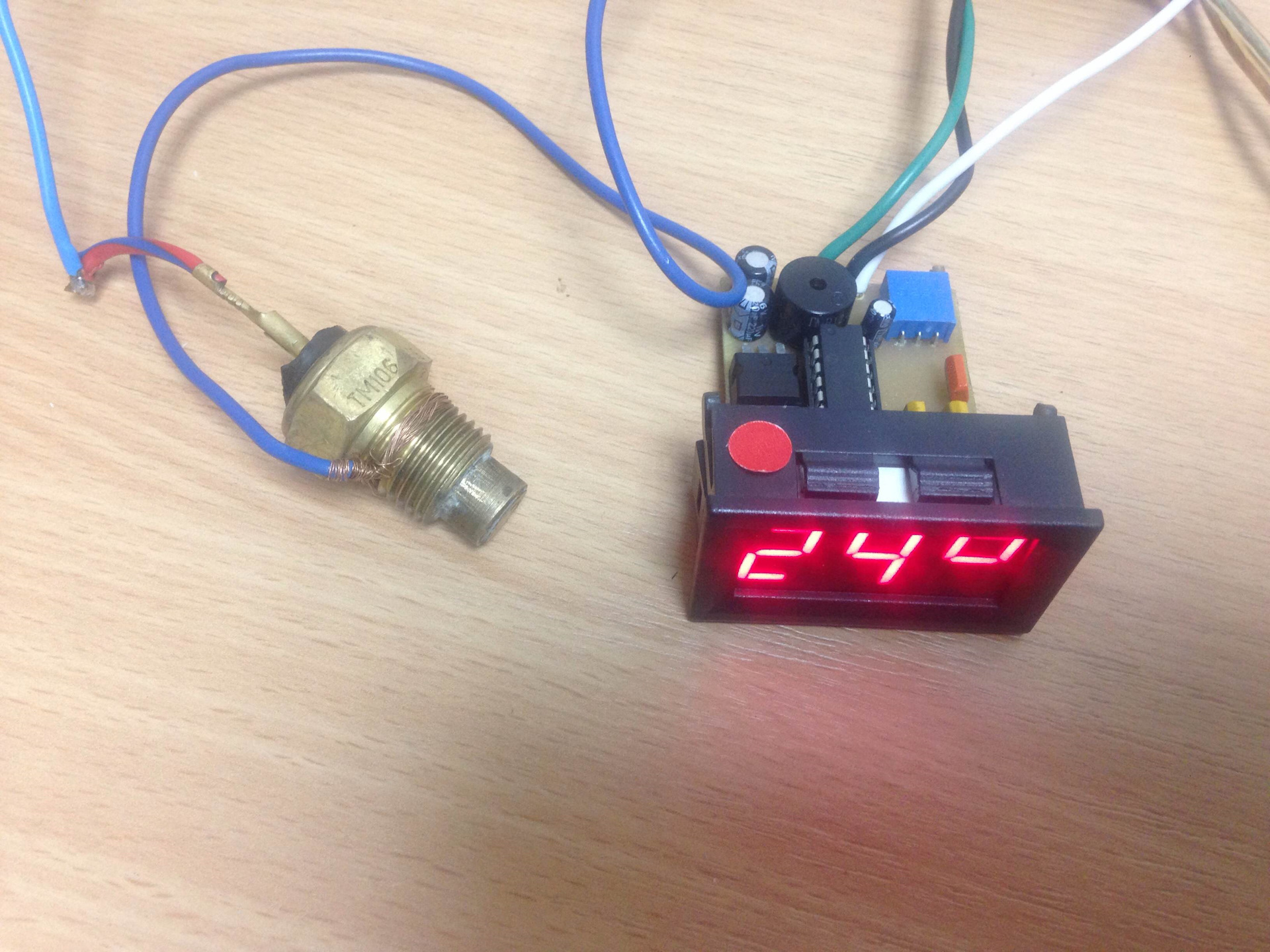

Формирование сигнала для цифрового дисплея

Аналоговый сигнал от датчика температуры охлаждающей жидкости поступает на вход АЦП (аналого-цифрового преобразователя) блока управления. Датчик, обычно термистор, изменяет сопротивление пропорционально температуре, формируя напряжение в диапазоне 0.1–4.8 В. Микроконтроллер периодически опрашивает этот сигнал через фиксированные интервалы времени (например, каждые 100 мс) для отслеживания динамики изменений.

АЦП преобразует входное напряжение в цифровой код (обычно 8–12 бит), определяя числовое значение температуры. Полученный код калибруется с использованием поправочных коэффициентов, хранящихся в памяти контроллера, для компенсации погрешностей датчика и электрических помех. Калибровочные таблицы или формулы учитывают нелинейность характеристики термистора, обеспечивая точность ±1–2°C в рабочем диапазоне.

Обработка данных и вывод

Обработанные значения фильтруются алгоритмом скользящего среднего для подавления случайных выбросов. Микроконтроллер сопоставляет цифровой код с температурной шкалой (например, -40°C до +120°C) и преобразует результат в формат, пригодный для отображения:

- Двоично-десятичный код (BCD) для семисегментных индикаторов

- ASCII-символы для графических ЖК-дисплеев

Сигналы управления передаются на дисплей через интерфейсы:

| Тип интерфейса | Протокол | Скорость передачи |

|---|---|---|

| Параллельный | Custom | До 1 Мбит/с |

| Последовательный | SPI/I²C | 100 кбит/с – 10 Мбит/с |

При критических значениях (например, >115°C) активируются дополнительные визуальные индикаторы:

- Мигание цифрового значения

- Активация красного светодиода рядом с показанием

- Генерация звукового сигнала

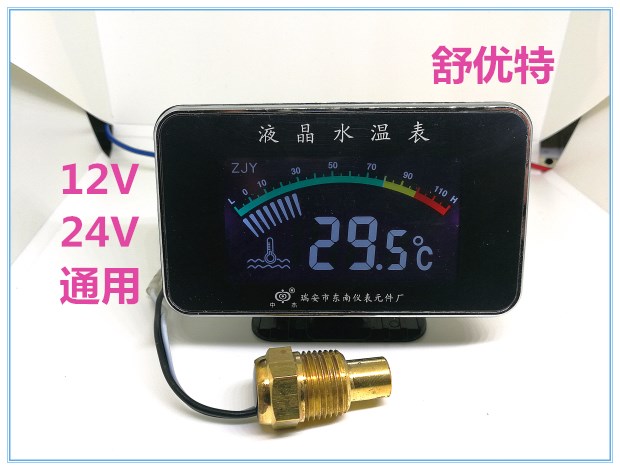

Сравнение аналоговых и цифровых индикаторов

Аналоговые индикаторы температуры охлаждающей жидкости используют механический стрелочный привод с биметаллическим датчиком или терморезистором. Изменение сопротивления датчика преобразуется в угол отклонения стрелки по циферблату с градацией в градусах Цельсия. Такая система напрямую зависит от физических свойств материалов и не требует дополнительных преобразователей сигнала.

Цифровые решения основаны на микропроцессорной обработке данных: термодатчик передает электрический сигнал на аналого-цифровой преобразователь (АЦП), после чего микроконтроллер интерпретирует значение и выводит его на жидкокристаллический (ЖК) или светодиодный (LED) дисплей. Это позволяет реализовать программную калибровку и интеграцию с бортовой диагностической системой.

Ключевые отличия технологий

| Критерий | Аналоговый индикатор | Цифровой индикатор |

|---|---|---|

| Точность | Погрешность 5-10% из-за механического гистерезиса | Погрешность ≤2% благодаря АЦП и калибровке |

| Информативность | Ориентировочное значение, требует интерпретации шкалы | Четкое числовое отображение (±1°C) |

| Диагностика | Ограничена визуальным контролем стрелки | Возможность:

|

| Надежность | Уязвимость к вибрациям и износу механики | Отсутствие движущихся частей, но зависимость от питания |

Эргономические преимущества цифровых систем проявляются при быстрой оценке критических состояний: изменение цвета дисплея на красный при достижении 100°C воспринимается водителем в 2-3 раза быстрее, чем анализ положения стрелки. Однако аналоговые указатели сохраняют актуальность в бюджетных моделях из-за меньшей себестоимости и устойчивости к электромагнитным помехам.

Современные тренды включают гибридные решения, где цифровой блок обработки данных сочетается с аналоговой стрелочной индикацией. Это позволяет сохранить привычный интерфейс при повышении точности за счет микроконтроллерной коррекции погрешностей датчика.

Точность измерения в разных температурных диапазонах

Точность показаний цифрового указателя температуры охлаждающей жидкости напрямую зависит от калибровки датчика и электронной схемы обработки сигнала в ключевых рабочих зонах. Погрешность не является постоянной величиной и обычно возрастает на экстремальных значениях шкалы из-за физических ограничений сенсора и нелинейности характеристик.

В диапазоне рабочих температур (80–100°C) современные терморезисторы (NTC) обеспечивают отклонение ±2–3°C, что обусловлено стабильностью их сопротивления в этом интервале. Выше 120°C точность снижается до ±5°C и более из-за теплового дрейфа параметров и насыщения характеристик, а при отрицательных температурах (–40…0°C) погрешность достигает ±7°C по причине замедления электрохимических процессов в датчике.

Факторы, влияющие на погрешность

- Тип датчика: Термопары менее стабильны в низкотемпературной зоне, чем NTC-термисторы

- Калибровка: Заводская настройка обычно оптимизирована для диапазона 70–110°C

- Электрические помехи: Влияние бортовой сети сильнее проявляется при слабых сигналах (ниже 0°C)

| Диапазон (°C) | Типовая погрешность | Критичные факторы |

|---|---|---|

| –40…0 | ±5–7°C | Инерционность датчика, шумы АЦП |

| 0…80 | ±3–4°C | Неравномерность градиента |

| 80…110 | ±1–2°C | Калибровочная зона |

| >110 | ±4–8°C | Тепловой шум, нелинейность |

Критически важна компенсация погрешностей АЦП при конвертации сопротивления датчика в температуру, особенно при переходе через 0°C. Производители используют алгоритмы с кусочно-линейной аппроксимацией или полиномиальными коэффициентами для минимизации отклонений во всем диапазоне.

Настройка пороговых значений для аварийной сигнализации

Точная калибровка порогов срабатывания аварийной сигнализации критична для предотвращения перегрева двигателя и минимизации ложных тревог. Эти пороги определяют температурные границы, при которых система активирует визуальные или звуковые оповещения, предупреждая водителя о потенциально опасных режимах работы. Неверные настройки могут привести как к игнорированию реальных угроз, так и к необоснованным остановкам транспортного средства.

Настройка осуществляется через интерфейс программирования устройства с возможностью выбора двух ключевых параметров: порога предупреждения (обычно 95-105°C) и критического порога (105-120°C). Диапазоны варьируются в зависимости от модели двигателя и рекомендаций производителя. Для точной адаптации требуется доступ к технической документации автомобиля и учет рабочих характеристик конкретной системы охлаждения.

Параметры конфигурации

Основные регулируемые характеристики сигнализации включают:

- Гистерезис (3-5°C) – предотвращает дребезг сигнала при колебаниях температуры вблизи порога

- Задержка срабатывания (5-30 сек) – фильтрует кратковременные скачки температуры

- Тип индикации – выбор между мигающим значком, звуковым сигналом или комбинированным оповещением

| Тип порога | Диапазон (°C) | Рекомендуемое действие |

|---|---|---|

| Предупреждение | 95-105 | Проверить вентилятор, уровень антифриза |

| Критический | 105-120 | Немедленная остановка двигателя |

Процедура калибровки:

- Активировать режим программирования через сервисное меню

- Установить верхний порог предупреждения на 5-7°C ниже температуры кипения антифриза

- Назначить критический порог на 10-15°C ниже максимально допустимой температуры двигателя

- Проверить срабатывание с помощью тестового режима

Диагностика неисправностей датчика мультиметром

Проверка сопротивления датчика температуры охлаждающей жидкости (ДТОЖ) мультиметром начинается с его демонтажа. Отключите электрический разъём и выкрутите датчик из посадочного места в системе охлаждения. Подготовьте мультиметр в режиме измерения сопротивления (Омы) и термометр для контроля температуры жидкости.

Погрузите рабочий элемент датчика в ёмкость с охлаждающей жидкостью, нагреваемой на плите. Фиксируйте сопротивление прибора при разных температурах, сверяя показания с эталонными значениями производителя. Типичная зависимость: при +20°C – 2000-3000 Ом, +80°C – 300-400 Ом.

Критерии оценки работоспособности

- Обрыв цепи: Бесконечное сопротивление на всех диапазонах температур

- Короткое замыкание: Показания близкие к 0 Ом

- Несоответствие характеристик: Отклонение от номинальных значений более чем на 15%

- Потеря чувствительности: Сопротивление не изменяется при нагреве/охлаждении

При проверке на автомобиле измеряйте опорное напряжение на разъёме при включённом зажигании. Отсутствие напряжения 5V указывает на проблемы в цепи ЭБУ. Параллельно проверьте целостность проводов между датчиком и контроллером в режиме прозвонки.

| Температура (°C) | Норма (Ом) | Неисправность |

|---|---|---|

| -10 | 8000-11000 | Отсутствие динамики |

| +40 | 900-1300 | |

| +90 | 200-280 |

Косвенным признаком неисправности служат ошибки Р0115-P0118 в памяти ЭБУ. После замены датчика выполните сброс ошибок сканером и проверьте динамику изменения температуры на прогретом двигателе.

Характерные признаки неисправного датчика температуры

Неисправный датчик температуры охлаждающей жидкости (ДТОЖ) проявляется через ряд специфических симптомов, напрямую влияющих на работу двигателя и бортовых систем. Эти признаки часто имитируют другие поломки, поэтому требуют внимательной диагностики.

Наиболее распространённым индикатором проблемы являются некорректные показания на приборной панели: стрелка температуры может не двигаться с нулевой отметки, хаотично колебаться или показывать завышенные значения даже после прогрева двигателя. Это создаёт риски перегрева мотора без своевременного предупреждения.

Ключевые симптомы неисправности

Косвенные признаки, связанные с работой двигателя:

- Затруднённый запуск в холодную погоду из-за неправильного обогащения топливной смеси

- Повышенный расход топлива – ЭБУ получает ложные данные о температуре

- Неустойчивые обороты холостого хода или самопроизвольная остановка двигателя

- Чёрный дым из выхлопной трубы вследствие переобогащения смеси

Электрические и системные нарушения:

- Появление ошибок OBD-II (например, P0115, P0117, P0118)

- Некорректная работа вентилятора охлаждения (постоянная работа или полное отключение)

- Проблемы с системой кондиционирования, которая блокируется при ложном сигнале о перегреве

| Симптом | Причина | Риски |

|---|---|---|

| Ложные показания на приборке | Обрыв цепи датчика или внутреннее замыкание | Перегрев двигателя без предупреждения |

| Постоянная работа вентилятора | Сигнал о критическом перегреве | Разряд АКБ, повышенный износ |

| Затруднённый горячий запуск | Ошибочное обогащение смеси | Залив свечей, повышенный износ стартера |

Диагностику следует начинать с проверки разъёмов и проводки датчика, а также измерения его сопротивления при разных температурах. Замена неисправного ДТОЖ предотвращает критические повреждения двигателя и восстанавливает нормальную работу систем автомобиля.

Ошибки OBD-II связанные с датчиком охлаждающей жидкости

Датчик температуры охлаждающей жидкости (ДТОЖ) критичен для управления двигателем: его показания влияют на топливоподачу, угол опережения зажигания, работу вентилятора и прогрев салона. Неисправности датчика или его цепей фиксируются системой самодиагностики автомобиля как ошибки OBD-II, требующие оперативного устранения.

Типичные коды ошибок включают P0115-P0119, где каждый код указывает на конкретный тип неполадки. Например, P0115 сигнализирует о проблемах в электрической цепи датчика, а P0118 – о завышенных показаниях. Корректная интерпретация этих кодов позволяет точно локализовать причину сбоя.

Распространенные ошибки и их диагностика

Основные коды неисправностей ДТОЖ:

- P0115 – Неисправность цепи датчика. Требуется проверка проводки, разъемов и сопротивления датчика.

- P0116 – Диапазон/рабочие характеристики датчика. Сигнал выходит за допустимые параметры при прогреве двигателя.

- P0117 – Низкий уровень сигнала. Указывает на короткое замыкание на массу или обрыв в цепи 5В.

- P0118 – Высокий уровень сигнала. Возможное короткое замыкание на "+" или обрыв в сигнальном проводе.

- P0119 – Нестабильный сигнал или прерывистая неисправность цепи.

Важно: Перед заменой датчика обязательна проверка целостности проводки, контактов и отсутствия утечек ОЖ. Ложные ошибки могут возникать при низком уровне антифриза или воздушных пробках в системе.

| Код ошибки | Тип неисправности | Методы диагностики |

|---|---|---|

| P0115 | Обрыв/КЗ в цепи | Замер сопротивления датчика, осмотр разъемов |

| P0117 | Сигнал ниже нормы | Проверка напряжения на контактах, тест на КЗ |

| P0118 | Сигнал выше нормы | Поиск обрыва сигнального провода, КЗ на "+" |

При замене датчика используйте оригинальные или рекомендованные производителем аналоги. Несоответствие характеристик может привести к некорректной работе системы управления двигателем и повторному возникновению ошибок.

Примеры учебных осциллограмм сигнала

Для анализа работы датчика температуры охлаждающей жидкости (ДТОЖ) используются осциллограммы напряжения на сигнальном проводе. Исправный термисторный датчик демонстрирует плавное изменение напряжения от ~4.8 В при -40°C до ~0.3 В при 130°C. Характер кривой зависит от температуры двигателя: холодный запуск показывает высокое напряжение, которое снижается по мере прогрева.

Осциллограф фиксирует зависимость "напряжение-время", где горизонтальная ось отражает временной интервал, а вертикальная – уровень сигнала. Стабильная линия без скачков указывает на корректную работу. Для учебных целей анализируют типовые сценарии при включенном зажигании и работающем двигателе, сравнивая эталонные графики с реальными измерениями.

Характерные примеры сигналов

Типовые осциллограммы ДТОЖ:

- Нормальная работа: Плавная нисходящая кривая при прогреве. Напряжение снижается со скоростью ~0.1 В/сек без резких перепадов

- Обрыв цепи: Постоянное напряжение ~5 В (уровень опорного напряжения). Отсутствует реакция на изменение температуры

- Короткое замыкание: Напряжение близко к 0 В независимо от температуры. Линия осциллограммы прижата к нулевой отметке

- Плохой контакт: Случайные пики и провалы напряжения. Хаотичные всплески амплитудой 1-3 В при стабильной температуре

| Состояние | Напряжение | Форма сигнала |

|---|---|---|

| Исправный датчик (20°C) | 2.5-3.5 В | Стабильная прямая без колебаний |

| Частичная деградация | Ступенчатые изменения | Резкие скачки при плавном прогреве |

| Внутренняя коррозия | 0.1-4.7 В | Высокочастотные шумовые помехи |

При диагностике сравнивают осциллограммы на разных режимах: при включении зажигания фиксируется исходное напряжение холодного двигателя, во время запуска – кратковременный спад на 0.2-0.5 В из-за пускового тока, при работе на холостом ходу – плавное снижение сигнала. Резкие отклонения от этих паттернов указывают на неисправность датчика или цепи.

Проверка сопротивления при различных температурах

Основная процедура предусматривает измерение сопротивления датчика температуры охлаждающей жидкости (ДТОЖ) при контролируемых температурных условиях. Для этого датчик извлекают из корпуса термостата или ГБЦ, подключают к нему омметр и помещают в ёмкость с водой или маслом, где можно точно регулировать нагрев. Требуется синхронная фиксация показателей термометра и мультиметра при достижении целевых температурных точек.

Критические точки проверки включают значения при +20°C (комнатная температура), +80°C (рабочий режим двигателя) и +100°C (момент срабатывания вентилятора). Сравнение результатов с эталонными данными производителя позволяет выявить отклонения. Разрыв более 10-15% от номинала указывает на неисправность термистора. Особое внимание уделяют скорости изменения сопротивления – плавность кривой подтверждает корректность работы.

Эталонные значения сопротивления

| Температура (°C) | Сопротивление (Ом) |

|---|---|

| -20 | 14 000–17 000 |

| 0 | 5 000–6 500 |

| +20 | 2 200–2 700 |

| +40 | 1 000–1 300 |

| +80 | 280–350 |

| +100 | 150–200 |

Типичные неисправности:

- Обрыв цепи – бесконечное сопротивление на всех температурах

- Короткое замыкание – показания близки к нулю

- Несоответствие табличным значениям при нагреве/охлаждении

- Скачкообразные изменения сопротивления

Для термостатических испытаний используют лабораторные термокамеры или метод погружения в жидкость с термометром. При нагреве горелкой или феном возможен перегрев и повреждение датчика. После проверки корпус ДТОЖ проверяют на герметичность – попадание антифриза в разъём вызывает коррозию контактов и погрешности измерений.

Проблемы электрических помех в цепи датчика

Электрические помехи в цепи датчика температуры охлаждающей жидкости приводят к искажению сигнала, что вызывает некорректные показания на цифровом указателе. Основными источниками помех являются системы зажигания, генератора переменного тока, электродвигателей и реле, создающие высокочастотные наводки в бортовой сети автомобиля.

Паразитные сигналы накладываются на низковольтный аналоговый выход терморезистора, изменяя его сопротивление в восприятии электронного блока. Особенно критичны импульсные помехи при работе стартера или коммутации мощных потребителей, способные вызвать кратковременные скачки показаний или полное исчезновение данных на дисплее.

Методы минимизации помех

- Экранирование проводки - применение коаксиальных кабелей с медной оплеткой, заземленной с двух сторон

- Скручивание сигнальных проводов - снижение площади контура для магнитной составляющей помех

- Установка фильтрующих конденсаторов - керамические 0.1-1 мкФ параллельно датчику

| Тип помехи | Последствия | Способ подавления |

| Импульсная (от реле) | Скачки температуры | RC-фильтры на входе ЭБУ |

| Высокочастотная (генератор) | Дрожание показаний | Ферритовые кольца на кабелях |

| Низкочастотная (стартер) | Пропадание сигнала | Стабилизация питания датчика |

Критически важна правильная разводка жгутов - трассировка сигнальных линий на расстоянии не менее 15 см от силовых кабелей. При проектировании платы приемника обязательна организация аналоговой земли, отделенной от цифровой части звездообразной топологией.

Особенности замены датчика на работающем двигателе

Замена датчика температуры охлаждающей жидкости при запущенном двигателе требует строгого соблюдения мер безопасности из-за высокого риска ожогов и травм. Система охлаждения находится под давлением, а температура антифриза может превышать 90°C, что создает опасность выброса горячей жидкости при демонтаже датчика.

Перед началом работ необходимо частично сбросить давление в системе, аккуратно приоткрыв крышку расширительного бачка через плотную ветошь, избегая контакта с паром. Используйте термостойкие перчатки и защитные очки, минимизируя время контакта с патрубками и блоком двигателя.

Ключевые этапы и риски

При замене на работающем двигателе критично контролировать следующие аспекты:

- Скорость откручивания: Выполняйте демонтаж датчика медленными оборотами, позволяя давлению стравливаться постепенно через резьбу.

- Утечка ОЖ: Неизбежна потеря 50-100 мл жидкости. Подготовьте емкость для сбора утечек и немедленно удаляйте пролитый антифриз.

- Коррозия резьбы: На горячем двигателе повышается риск срыва резьбы из-за температурного расширения металла.

| Преимущества | Недостатки |

|---|---|

| Мгновенная проверка работоспособности нового датчика | Высокий риск ожогов паром/жидкостью |

| Отсутствие необходимости удаления воздуха из системы | Сложность герметизации соединения из-за нагрева уплотнителей |

Важно: Установку нового датчика производите на заглушенном двигателе. Резьбу предварительно обработайте термостойкой уплотнительной пастой, а момент затяжки соблюдайте в соответствии с техническими требованиями производителя (обычно 10-25 Н·м).

Типовые неисправности цифровых индикаторных панелей

Цифровые индикаторы температуры охлаждающей жидкости подвержены специфическим сбоям, которые могут искажать данные или полностью выводить систему из строя. Эти неисправности часто связаны как с электронными компонентами самой панели, так и с внешними факторами.

Некорректное отображение информации создает риски перегрева двигателя, поэтому критически важно оперативно диагностировать и устранять поломки. Ниже перечислены наиболее распространенные проблемы, характерные для таких устройств.

Распространенные виды отказов

- Полное отсутствие показаний – вызывается обрывом цепи питания, перегоранием предохранителя, выходом из строя стабилизатора напряжения на плате индикатора или программным сбоем контроллера.

- Статичные некорректные значения (например, постоянное отображение "-40°C" или "120°C") – указывает на повреждение датчика температуры, обрыв/короткое замыкание в проводке к нему или сбой калибровки АЦП.

- Случайные скачки показаний – возникают из-за плохого контакта в разъемах, окисления дорожек печатной платы, помех от генератора или неисправного заземления.

- Зависание или мерцание дисплея – свидетельствует о перегреве чипа драйвера, микротрещинах в пайке, деградации жидкокристаллической матрицы (для ЖК-экранов) или проблемах с опорным напряжением.

- Несовпадение данных с диагностическим оборудованием – требует проверки программного обеспечения блока управления двигателем (ЭБУ) и корректности преобразования сигнала датчика.

Дополнительные сложности создают механические повреждения корпуса (запотевание, попадание влаги), естественный износ подсветки сегментов и деградация шлейфов при длительной эксплуатации в условиях вибрации.

Залипание клапана термостата: влияние на показания

При залипании клапана термостата в закрытом положении циркуляция охлаждающей жидкости блокируется по большому кругу через радиатор. Это приводит к перегреву двигателя, что фиксируется датчиком температуры. Цифровой указатель будет стабильно показывать критические значения (110–130°C) даже при движении на высокой скорости или в холодную погоду.

Если клапан заклинил в открытом состоянии, жидкость постоянно движется через радиатор, замедляя прогрев мотора. Датчик зафиксирует аномально низкую температуру (60–75°C), а указатель не достигнет рабочего диапазона (85–95°C) даже после длительной поездки. В обоих случаях показания перестают соответствовать реальным тепловым режимам.

Ключевые последствия для диагностики

- Ложные сигналы перегрева при залипании в закрытом положении активируют аварийную индикацию, хотя радиатор и вентилятор исправны.

- Затяжной прогрев двигателя при открытом клапане маскирует износ деталей ЦПГ из-за работы в нерасчетном температурном диапазоне.

- Некорректная работа ЭБУ: автоматическое обогащение топливной смеси при ложном "переохлаждении" повышает расход горючего.

| Состояние термостата | Реакция указателя температуры | Риски для двигателя |

|---|---|---|

| Заклинил закрытым | Постепенный рост до максимума | Деформация ГБЦ, прогар прокладки |

| Заклинил открытым | Зависание ниже нормы | Ускоренный износ поршневой группы |

Важно дифференцировать неисправность термостата от поломки датчика температуры. При залипании клапана показания меняются плавно, сохраняя логику (рост/падение), а при отказе датчика возникают скачки значений или полное отсутствие сигнала.

Воздушные пробки в системе и их диагностика

Воздушные пробки в системе охлаждения двигателя блокируют циркуляцию антифриза, что приводит к локальному перегреву и некорректным показаниям цифрового указателя температуры. Воздух скапливается в верхних точках контура: патрубках радиатора, термостате, теплообменнике печки или головке блока цилиндров, создавая изолированные участки без теплоотвода.

Признаком проблемы служит расхождение между фактическим перегревом мотора (пар из-под капота, кипение расширительного бачка) и заниженными или "прыгающими" значениями на цифровом индикаторе. Датчик температуры, контактирующий с воздушным карманом вместо жидкости, передает недостоверные данные на приборную панель.

Диагностика воздушных пробок

Для выявления пробок выполните последовательную проверку:

- Прогрев двигателя: запустите мотор на 10-15 минут при средних оборотах до срабатывания вентилятора радиатора.

- Контроль термоциркуляции:

- Проверьте равномерность прогрева верхнего и нижнего патрубков радиатора рукой (при работающем двигателе!).

- Оцените температуру трубок печки в салоне: холодные при горячем моторе указывают на пробку.

- Анализ работы датчика:

Симптом Причина Индикатор показывает 40-60°C при кипящем антифризе Датчик не погружен в жидкость Скачки значений (±20°C за 2-3 секунды) Периодический контакт с воздушным пузырем - Визуальный осмотр: выкрутите датчик температуры (на остывшем двигателе!) – сухая резьба подтверждает отсутствие ОЖ в зоне монтажа.

Важно! После удаления воздуха (прокачки системы) сверьте показания цифрового указателя с данными диагностического сканера в реальном времени. Расхождение более 5°C требует проверки контактов датчика или калибровки прибора.

Рекомендации по выбору датчика для конкретной модели авто

Выбор датчика температуры охлаждающей жидкости (ДТОЖ) требует строгого соответствия техническим параметрам вашего автомобиля. Несовместимый датчик спровоцирует некорректные показания, ошибки ЭБУ и потенциальный перегрев двигателя. Всегда сверяйтесь с руководством по эксплуатации и заводскими спецификациями.

Учитывайте не только модель авто, но и год выпуска, тип двигателя и особенности системы охлаждения. Производители часто вносят изменения в электронные компоненты даже в рамках одного поколения автомобиля. Игнорирование этих деталей приведет к сбоям в работе температурного указателя.

Ключевые критерии подбора

- Оригинальный каталожный номер

- Найдите номер в руководстве пользователя, на корпусе старого датчика или через официальные каталоги (OEM)

- Пример: Для Toyota Corolla 2015 1.6L - 89422-02010

- Параметры совместимости

Характеристика Проверка Тип резьбы Метрическая (M10x1.0) или дюймовая (NPT) Рабочее напряжение 5В или 12В (должно соответствовать бортовой сети) Чувствительный элемент NTC-термистор (Negative Temperature Coefficient) - Электрические характеристики

- Сопротивление при 20°C: 2.2-2.7 кОм (точные значения для вашей модели в мануале)

- Температурный диапазон: -40°C до +130°C

- Конструкция разъёма

- 2-контактный (цифровые системы) или 1-контактный (аналоговые указатели)

- Форм-фактор: Тип "A", "F" или "G" (сравните с заводским разъёмом)

При покупке аналогов отдавайте предпочтение производителям с подтверждённой совместимостью: Bosch, Hella, Valeo, Denso. Избегайте универсальных датчиков без маркировки совместимости. После установки обязательно протестируйте работу системы сканером OBD-II в реальном температурном диапазоне.

Протоколы передачи данных (CAN-BUS, LIN)

В автомобильных системах мониторинга, включая цифровой указатель температуры охлаждающей жидкости, критически важна надежная передача данных от датчиков к блокам обработки и отображения. CAN-BUS и LIN обеспечивают эту коммуникацию, заменяя громоздкие аналоговые проводные соединения цифровыми каналами с помехозащищенностью.

Выбор между протоколами определяется требованиями к скорости, стоимости и критичности данных. CAN-BUS используется для ответственных систем двигателя, тогда как LIN применяется для периферийных устройств с низкими скоростями, что влияет на интеграцию датчика температуры в общую сеть автомобиля.

Сравнение протоколов и их применение

CAN-BUS (Controller Area Network):

- Скорость: до 1 Мбит/с (чаще 250-500 Кбит/с)

- Топология: двухпроводная дифференциальная шина (витая пара)

- Применение для датчика температуры: передача данных в реальном времени к ЭБУ двигателя, комбинации приборов и диагностическим системам

- Преимущества: высокая отказоустойчивость, детерминированная доставка сообщений, поддержка широковещательной рассылки

LIN (Local Interconnect Network):

- Скорость: до 20 Кбит/с

- Топология: однопроводная магистраль

- Применение для датчика температуры: подключение к локальному мастер-устройству (например, модулю управления климатом), где не требуется высокая скорость

- Преимущества: низкая стоимость реализации, простота интеграции, снижение веса кабельной сети

| Параметр | CAN-BUS | LIN |

|---|---|---|

| Тип данных | Критичные показатели (обороты, температура) | Второстепенные параметры (подсветка, сервоприводы) |

| Стоимость узла | Высокая (требует DSP) | Низкая (базовый UART) |

| Арбитраж доступа | CSMA/CA (коллизии разрешаются приоритетом) | Мастер-контроллер (детерминированное планирование) |

Для датчика температуры охлаждающей жидкости CAN-BUS предпочтителен при прямой интеграции с ЭБУ двигателя, обеспечивая синхронизацию с другими параметрами силового агрегата. LIN может использоваться в качестве суб-шины для дублирующих датчиков или вторичных систем отображения, где допустима задержка до 100 мс.

Особенности работы на гибридных автомобилях

В гибридных транспортных средствах двигатель внутреннего сгорания (ДВС) периодически отключается при движении на электротяге, что напрямую влияет на температурный режим охлаждающей жидкости. Цифровой указатель может демонстрировать нестабильные показания: при остановке ДВС температура начинает снижаться из-за отсутствия тепловыделения, а при его активации – резко возрастать. Это требует от водителя понимания цикличности работы силовой установки.

Отдельные компоненты гибридной системы (инвертор, преобразователь, тяговая батарея) имеют собственные контуры охлаждения, не связанные с основным указателем температуры ДВС. Перегрев этих элементов отображается отдельными предупредительными сигналами на приборной панели. Контроль рабочих параметров электросистемы осуществляется независимо, но критически важен для предотвращения аварийных ситуаций.

Специфические аспекты мониторинга

- Частые колебания температуры при переключении между электрическим и гибридным режимами

- Необходимость интерпретации показаний с учётом текущего режима работы силовой установки

- Дополнительные датчики температуры в контурах высоковольтных компонентов

| Режим работы | Характер изменения температуры | Рекомендуемые действия |

|---|---|---|

| Движение на электротяге | Постепенное снижение показателей | Контроль возобновления прогрева при запуске ДВС |

| Активная работа ДВС | Быстрый рост температуры | Проверка эффективности системы охлаждения |

| Рекуперативное торможение | Рост температуры в батарейном контуре | Мониторинг предупреждений СТО |

- Прогрев двигателя занимает больше времени из-за периодических отключений ДВС

- Электрические компоненты требуют дополнительного охлаждения при интенсивной эксплуатации

- Система может автоматически запускать ДВС исключительно для поддержания температурного баланса

Алгоритм действий при срабатывании аварийной индикации температуры охлаждающей жидкости

Активация аварийного индикатора указывает на критическое превышение рабочей температуры охлаждающей жидкости. Игнорирование сигнала ведет к необратимым повреждениям двигателя: деформации ГБЦ, разрушению поршневых колец, заклиниванию силового агрегата.

Необходимо незамедлительно предпринять меры для безопасного охлаждения двигателя. Продолжение движения категорически запрещено из-за риска полного выхода мотора из строя.

Порядок экстренных действий

- Остановите автомобиль:

- Плавно сбросьте скорость, включите аварийную сигнализацию

- Выберите безопасное место для остановки (обочина, парковка)

- Заглушите двигатель:

Немедленно выключите зажигание после остановки. Не пытайтесь глушить мотор на ходу.

- Откройте капот:

Обеспечьте естественную вентиляцию подкапотного пространства для ускорения охлаждения.

- Не открывайте расширительный бачок:

Избегайте контакта с системой охлаждения до полного остывания двигателя (40-50°C). Горячая жидкость под давлением вызывает тяжелые ожоги.

- Контроль температуры:

Состояние Действие Двигатель остыл (30-40 мин) Проверьте уровень охлаждающей жидкости в бачке Уровень ниже MIN Долейте дистиллированную воду или антифриз до нормы - Визуальный осмотр:

- Ищите подтеки антифриза под автомобилем

- Проверьте целостность патрубков, радиатора, помпы

- Дальнейшие шаги:

При отсутствии утечек и нормальном уровне жидкости допустим кратковременный запуск двигателя для перемещения к СТО. При повторном срабатывании индикатора, появлении пара или снижении уровня – используйте эвакуатор.

Защита датчика от коррозии и загрязнений

Коррозия электродов и контактов датчика возникает при длительном воздействии агрессивной охлаждающей жидкости или внешних факторов (дорожные реагенты, влага). Это приводит к нарушению электрической проводимости, искажению сигнала сопротивления и некорректному отображению температуры на приборной панели. Особенно критична электрохимическая коррозия в местах соединения разнородных металлов.

Загрязнение чувствительного элемента накипью, отложениями присадок антифриза или механическими частицами (продукты износа двигателя) создает теплоизолирующий слой. Это замедляет реакцию датчика на изменения температуры, вызывает запаздывание показаний или фиксацию заниженных значений. Сильное загрязнение может полностью блокировать теплопередачу.

Ключевые методы защиты

- Герметизация корпуса: Применение термостойких уплотнительных колец и компаундов для изоляции электрических контактов от прямого контакта с ОЖ.

- Защитное покрытие: Нанесение химически инертных материалов (тефлон, керамика, эпоксидные смолы) на чувствительный элемент и резьбовую часть.

- Фильтрация охлаждающей жидкости: Установка в систему охлаждения специализированных фильтров для улавливания абразивных частиц и продуктов распада присадок.

- Катодная защита: Использование электродов из благородных металлов (платина, золото) или покрытие рабочих поверхностей гальваническими слоями для подавления электрохимических реакций.

| Угроза | Последствие | Способ нейтрализации |

|---|---|---|

| Электролитическая коррозия | Разрушение контактов, обрыв цепи | Диэлектрическая смазка резьбы, изоляция клемм |

| Карбонатные отложения | Увеличение тепловой инерции | Регулярная замена ОЖ, применение бессиликатных антифризов |

| Окисление клемм | Рост переходного сопротивления | Антикоррозионные токопроводящие пасты |

Критически важно соблюдать регламент замены охлаждающей жидкости: деградация антикоррозионных присадок в старом антифризе многократно ускоряет разрушение датчика. Механическая очистка контактов при обслуживании должна выполняться бесконтактными методами (сжатый воздух, ультразвуковая ванна) для предотвращения повреждения защитных покрытий.

Влияние качества антифриза на точность измерений

Химический состав антифриза напрямую влияет на его электропроводность и диэлектрические свойства, которые являются ключевыми для работы датчиков температуры с электрическим выходным сигналом. Некачественные или неподходящие охлаждающие жидкости могут содержать примеси (хлориды, сульфаты, силикаты), изменяющие электрические характеристики жидкости. Это создает погрешность при преобразовании тепловой энергии в электрический сигнал, так как датчик калибруется под эталонные параметры конкретного типа антифриза.

Старение антифриза и его деградация в процессе эксплуатации также критичны для точности. Выпадение осадка, образование накипи на чувствительном элементе датчика создают эффект "термоизоляции", замедляя теплопередачу между жидкостью и сенсором. Это приводит к запаздыванию показаний и занижению реальной температуры, особенно при резких изменениях теплового режима двигателя. Кроме того, изменение вязкости отработанного антифриза ухудшает циркуляцию вокруг датчика, нарушая корректный тепловой контакт.

Основные факторы влияния

- Электропроводность: Превышение нормы ионов в дешевых антифризах искажает сопротивление датчика (для резистивных типов) или емкостные характеристики.

- Коррозия и отложения: Агрессивные составы разъедают контакты датчика и формируют налет на термочувствительном элементе, ухудшая теплопередачу.

- Теплоемкость и теплопроводность: Отклонение от норм у некондиционных жидкостей влияет на скорость реакции сенсора на изменение температуры ОЖ.

- Вязкость: Загустевший или неправильно подобранный антифриз замедляет поток вокруг датчика, увеличивая инерционность измерений.

| Проблема антифриза | Тип искажения показаний | Последствия для измерения |

|---|---|---|

| Высокая электропроводность | Систематическая погрешность | Постоянное завышение/занижение относительно реальной температуры |

| Осадок на датчике | Динамическая погрешность | Запаздывание реакции на изменение температуры, занижение пиковых значений |

| Некорректная вязкость | Динамическая погрешность | Медленный отклик при прогреве/остывании, несоответствие в переходных режимах |

Для обеспечения точности показаний цифрового указателя обязательно использование антифриза, рекомендованного производителем автомобиля, и своевременная замена в соответствии с регламентом. Смешивание разных типов охлаждающих жидкостей недопустимо, так как вызывает непредсказуемые изменения физико-химических свойств смеси.

Интеграция дополнительных датчиков в систему мониторинга

Расширение базовой системы цифрового указателя температуры охлаждающей жидкости за счёт интеграции дополнительных датчиков существенно повышает информативность мониторинга. Это позволяет отслеживать не только температурные параметры, но и сопутствующие факторы, влияющие на эффективность работы системы охлаждения двигателя. Комплексный подход обеспечивает раннее предупреждение о потенциальных неисправностях и оптимизирует управление тепловым режимом.

Дополнительные датчики подключаются к существующему контроллеру через стандартные интерфейсы (CAN, LIN, аналоговые входы) с обязательной адаптацией программного обеспечения. Система дополняется модулями для обработки новых типов сигналов и алгоритмами корреляции данных. Важным аспектом является обеспечение помехозащищённости и синхронизации показаний всех сенсоров в реальном времени.

Типы интегрируемых датчиков и их функции

| Тип датчика | Измеряемый параметр | Цель интеграции |

|---|---|---|

| Датчик давления | Давление в системе охлаждения | Контроль герметичности, обнаружение паровых пробок |

| Датчик уровня | Уровень охлаждающей жидкости | Предотвращение "завоздушивания", сигнализация об утечках |

| Датчик качества тосола | Электропроводность/плотность | Оценка состояния антифриза, прогнозирование коррозии |

| Датчик скорости потока | Скорость циркуляции ОЖ | Диагностика помпы, анализ эффективности теплоотвода |

Критически важным этапом становится калибровка и взаимная верификация показаний. Например, сочетание данных о низком уровне жидкости, падении давления и аномальном росте температуры формирует точный диагностический сценарий. Программная обработка реализует многоуровневые пороги срабатывания предупреждений с учётом взаимозависимости параметров.

При проектировании учитывают:

- Энергопотребление новых сенсоров и его влияние на бортовую сеть

- Требования к механической и климатической устойчивости компонентов

- Необходимость резервирования критических каналов измерения

- Адаптацию пользовательского интерфейса для отображения комплексных данных

Настройка пользовательских предупреждений

Интеграция мобильного приложения с цифровым указателем температуры охлаждающей жидкости позволяет водителям настраивать персонализированные пороги срабатывания предупреждений. Это критически важно для предотвращения перегрева двигателя или работы в неоптимальном температурном диапазоне, особенно в экстремальных климатических условиях или при повышенных нагрузках на силовой агрегат.

Приложение предоставляет гибкий интерфейс для задания верхних и нижних границ температуры, выбора типа уведомлений и условий их активации. Пользователи могут независимо управлять параметрами для разных сценариев эксплуатации автомобиля, например, при буксировке прицепа или движении в горной местности, где тепловой режим требует особого контроля.

Ключевые параметры настройки

- Пороговые значения температуры: Установка точных значений срабатывания для:

- Критического перегрева (например, 105°C)

- Низкотемпературного режима (ниже 70°C)

- Оптимального рабочего диапазона (85-95°C)

- Типы оповещений: Комбинирование:

- Push-уведомлений с текстовым описанием

- Звуковых сигналов различной тональности

- Виброотклика смартфона

- Условия активации: Фильтрация по:

- Скорости движения (только при движении > 30 км/ч)

- Длительности превышения порога (задержка 10-60 сек)

- Уровню заряда АКБ (отключение при < 15%)

| Параметр | Пример значения | Варианты кастомизации |

|---|---|---|

| Цветовая индикация | Красный для перегрева | Выбор палитры, градиентные шкалы |

| Эскалация оповещений | 3 уровня срочности | Настройка интервалов повторения |

| Резервный канал | SMS-оповещение | Активация при отсутствии интернета |

Все изменения сохраняются в профиле пользователя с возможностью синхронизации между устройствами. Для исключения ложных срабатываний реализован алгоритм сглаживания данных, учитывающий инерционность термодинамических процессов в системе охлаждения. Особое внимание уделено скорости доставки уведомлений – задержка не превышает 2 секунд даже при высоком ping.

Дополнительно доступны функции автоматического ведения журнала инцидентов с привязкой к GPS-координатам и формирование отчетов для сервисных центров. Это позволяет техническим специалистам точнее диагностировать причины температурных аномалий на основе исторических данных, записанных с частотой 1 измерение/секунду.

Модернизация аналоговой системы на цифровую

Аналоговые указатели температуры охлаждающей жидкости используют механические датчики и стрелочные приборы, чьи показания зависят от сопротивления или давления. Такие системы подвержены погрешностям из-за износа механических компонентов, вибраций, температурного дрейфа и необходимости визуальной интерпретации шкалы оператором. Ограниченная точность и отсутствие интеграции с бортовой электроникой затрудняют своевременное выявление критических режимов работы двигателя.

Цифровая замена реализуется через установку электронного датчика (например, термистора с NTC/PTC характеристикой), передающего сигнал на аналого-цифровой преобразователь (АЦП) микроконтроллера. Процессор обрабатывает данные по калибровочным алгоритмам, компенсируя нелинейность датчика, и выводит точное числовое значение на ЖК-дисплей или светодиодный индикатор. Это исключает механические элементы и обеспечивает прямое цифровое управление сигнализацией перегрева.

Преимущества и особенности перехода

Основные отличия систем:

| Параметр | Аналоговая система | Цифровая система |

|---|---|---|

| Точность | ±5-10°C | ±1-2°C |

| Диагностика | Визуальный осмотр | Самодиагностика датчика и цепи |

| Интеграция | Изолированный прибор | Обмен данными с ЭБУ через CAN/LIN |

| Функции | Текущая температура | График изменений, пороговые сигналы, логирование |

Ключевые этапы модернизации:

- Замена датчика: Установка активного цифрового сенсора (например, DS18B20) вместо биметаллического элемента

- Обработка сигнала: Подключение к АЦП микроконтроллера (Arduino, STM32) с программной линеаризацией

- Интерфейс вывода: Использование графического дисплея с подсветкой вместо стрелочного индикатора

- Дополнительные цепи: Реализация звуковой сигнализации при превышении 95-100°C через программируемые реле

Критически важным этапом является калибровка: сравнение показаний с эталонным термометром в ключевых точках диапазона (40°C, 80°C, 110°C) и внесение поправочных коэффициентов в прошивку. Это компенсирует производственный разброс характеристик датчиков.

Топ-5 популярных моделей цифровых индикаторов

Выбор надежного цифрового индикатора температуры охлаждающей жидкости критически важен для своевременного выявления перегрева двигателя и предотвращения дорогостоящих поломок. Современные устройства предлагают высокую точность измерений и дополнительные функции для безопасности.

Рынок предлагает десятки моделей, но некоторые решения стабильно лидируют по спросу благодаря сочетанию точности, надежности и удобства использования. При выборе учитывают совместимость с автомобилем, тип датчика и функционал.

-

Autool X60

- Двухканальный замер (охлаждающая жидкость + масло)

- Цветной TFT-дисплей с регулируемой подсветкой

- Аварийная сигнализация при достижении пороговых значений

-

KOSO RX-2N

- Водонепроницаемый корпус с защитой IP67

- Точность ±1°C в диапазоне -40...+150°C

- Возможность калибровки под разные типы датчиков

-

Timax T-100

- Универсальная установка на любой автомобиль

- Голосовые оповещения о критической температуре

- Запись пиковых значений в память устройства

-

Defi D-Gauge

- Профессиональный 52-мм прибор с сапфировым стеклом

- Возможность синхронизации с другими приборами в единую сеть

- Функция аварийной сигнализации с записью пиковых значений

-

Vitek VT-1821

- Бюджетное решение с базовым функционалом

- Крупные цифры на LED-дисплее (высота символов 12 мм)

- Автоматическая подсветка при падении уровня освещенности

Самостоятельная установка внешнего цифрового индикатора

Перед началом работ убедитесь в наличии необходимых компонентов: цифровой дисплей с контроллером, датчик температуры (если не входит в комплект), термостойкий провод сечением 0.75-1.5 мм², изоляционные материалы, крепежные элементы. Обязательно изучите электрическую схему автомобиля для идентификации точек подключения.

Отключите минусовую клемму аккумулятора для предотвращения короткого замыкания. Определите место установки дисплея – оптимальны зоны с хорошей видимостью, исключающие попадание прямых солнечных лучей. Проложите проводку через технологические отверстия в моторном щите, избегая подвижных деталей и источников тепла.

Пошаговая процедура монтажа

Выполните подключение по схеме:

- Датчик температуры:

- Врежьте в верхний патрубок радиатора или блок ГЦС через тройник

- Используйте термостойкий герметик для уплотнения резьбы

- Питание дисплея:

- Плюс: клемма ACC замка зажигания (через предохранитель 5А)

- Минус: кузовной болт возле рулевой колонки

- Соединение компонентов:

Датчик Контроллер Тип провода Сигнальный выход IN Экранированный Корпус GND Медная жила 1 мм²

Важно: после сборки проверьте герметичность соединений патрубков охлаждения. Запустите двигатель и контролируйте показания при прогреве. Нормативные значения:

- Холостой ход: 85-95°C

- Движение: 75-90°C

- Критический порог: >105°C

При обнаружении утечек антифриза или некорректных показаний немедленно заглушите мотор. Повторно проверьте целостность проводки и качество контактов перед эксплуатацией.

Датчики с дублированным выходом для контроля

Датчики температуры охлаждающей жидкости с дублированным выходом обеспечивают одновременную передачу данных по двум независимым каналам. Первый выход обычно подключен к аналоговому указателю на приборной панели, предоставляя водителю визуальную индикацию температуры. Второй выход интегрирован в цифровую шину автомобиля (CAN/LIN) для передачи точных данных в электронный блок управления двигателем и бортовой компьютер.

Дублирование сигналов повышает отказоустойчивость системы. При повреждении одного канала (например, обрыве провода или коррозии контактов), второй канал сохраняет функциональность контроля температуры. Это предотвращает полную потерь информации о тепловом режиме двигателя, снижая риск перегрева и критических повреждений силового агрегата.

Ключевые особенности реализации

Конструктивно такие датчики объединяют два измерительных элемента в одном корпусе. Основные типы выходных комбинаций включают:

- Аналоговый + Цифровой: резистивный сигнал для стрелочного указателя и ШИМ/импульсный выход для ЭБУ

- Двойной цифровой: параллельная передача данных по CAN и LIN-интерфейсам

- Резервированные аналоговые: два независимых резистивных канала с разными характеристиками

| Параметр | Канал 1 | Канал 2 | Диагностика |

|---|---|---|---|

| Тип сигнала | 0-5В / ШИМ | Цифровой пакет | Сравнение показаний в ЭБУ |

| Частота обновления | 20-50 Гц | 10-100 Гц | Контроль расхождения >5% |

| Критичный отказ | Обрыв цепи | Ошибка CRC | Активация аварийного режима |

ЭБУ постоянно сравнивает данные с обоих каналов. При расхождении показаний более чем на 5-7% система генерирует диагностический код неисправности (DTC P0196-P0199). Водитель получает предупреждение через сигнальную лампу CHECK, а управление вентилятором переходит на резервный алгоритм с фиксированными порогами включения.

Особенности работы в экстремальных температурах (-40°C/+120°C)

При -40°C охлаждающая жидкость достигает порога кристаллизации, увеличивая вязкость и создавая риск закупорки каналов системы охлаждения. Электронные компоненты указателя (датчики, микроконтроллеры) подвергаются механическим напряжениям из-за температурного сжатия материалов, что требует применения морозостойких припоев и компаундов для предотвращения растрескивания. Точность измерений снижается из-за изменения электрических характеристик полупроводников и увеличения сопротивления проводников.

В условиях +120°C возникает риск закипания жидкости и парообразования, приводящего к воздушным пробкам и локальному перегреву двигателя. Электронные схемы сталкиваются с тепловым разгоном полупроводников, ускоренной деградацией электролитических конденсаторов и дрейфом параметров терморезистивных датчиков. Погрешность измерений возрастает из-за паразитного нагрева чувствительных элементов от окружающих компонентов силового агрегата.

Ключевые инженерные решения

- Датчики температуры: Использование терморезисторов с линейными характеристиками в целевом диапазоне и керамических корпусов, устойчивых к термоударам

- Защита электроники: Применение широкотемпературных компонентов (диапазон -55°C/+150°C), термобарьеров и активного охлаждения плат

- Калибровка: Внедрение алгоритмов температурной компенсации погрешностей на основе заводских тестовых замеров

| Температура | Риски | Меры защиты |

|---|---|---|

| -40°C | Замерзание жидкости, хрупкость корпусов | Антиобледенительные нагреватели, морозостойкие полимеры |

| +120°C | Деформация плат, тепловой шум сигнала | Керамические подложки, экранирование проводов |

Поверка и калибровка метрологического оборудования

Поверка цифровых указателей температуры охлаждающей жидкости является обязательной процедурой для подтверждения соответствия их показаний установленным метрологическим нормам. Она проводится аккредитованными организациями с использованием эталонных средств измерений, гарантирующих точность и прослеживаемость результатов к государственным эталонам. Регулярность поверки определяется технической документацией на устройство и требованиями законодательства в сфере обеспечения единства измерений.

Калибровка оборудования выполняется при необходимости корректировки показаний или после ремонта датчиков и электронных блоков. Процедура включает сравнение выходных сигналов устройства с эталонными значениями температуры в контрольных точках, охватывающих весь рабочий диапазон (обычно от -40°С до +120°С). Результаты калибровки фиксируются в журнале, а при наличии программного интерфейса – вносятся поправочные коэффициенты в память электронного модуля.

Ключевые этапы процессов

Общие требования к оборудованию:

- Использование термостатов с равномерным тепловым полем и погрешностью ≤0,1°С

- Применение поверенных эталонных термометров (платиновые сопротивления или термопары класса 0,1)

- Стабилизация температуры в камере перед снятием показаний (±0,5°С в течение 5 минут)

Последовательность калибровки:

- Прогрев измерительной системы до комнатной температуры

- Сравнение показаний с эталоном в нулевой точке (0°С или 20°С)

- Циклический нагрев/охлаждение с фиксацией данных в 5-7 точках диапазона

- Расчет погрешности и построение графика отклонений

| Параметр | Поверка | Калибровка |

|---|---|---|

| Юридический статус | Обязательна для допуска в эксплуатацию | Добровольная процедура |

| Периодичность | Устанавливается Росстандартом (обычно 1-2 года) | По решению владельца оборудования |

| Результат | Свидетельство о поверке/клеймо | Протокол с поправочными коэффициентами |

Важно! При отклонениях, превышающих допустимую погрешность (как правило ±2°С для автомобильных систем), устройство подлежит регулировке или замене. Особое внимание уделяется калибровке датчиков в зоне критических температур (85-100°С), где некорректные показания могут привести к перегреву двигателя.

Нормы точности для автомобильных температурных датчиков по ГОСТ

Основным документом, регламентирующим нормы точности для автомобильных датчиков температуры, включая датчик охлаждающей жидкости (ДТОЖ), в Российской Федерации является ГОСТ 30427-96 "Датчики температуры для автотракторной техники. Общие технические условия". Этот стандарт устанавливает требования к точности измерения в зависимости от типа датчика и его класса точности.

Стандарт определяет точность датчиков через понятие "допускаемое отклонение" выходного параметра (сопротивления для терморезисторов, напряжения или частоты для других типов) от номинального значения, заданного в технической документации на конкретный датчик. Это отклонение нормируется в градусах Цельсия (°C) для различных диапазонов температуры рабочей среды.

Классы точности и допуски

ГОСТ 30427-96 устанавливает следующие классы точности для термометрических датчиков автомобильного назначения:

- Класс А (Повышенной точности)

- Класс В (Нормальной точности)

- Класс С (Пониженной точности)

Допускаемые отклонения температуры для каждого класса точности приведены в стандарте. Для датчиков на основе терморезисторов (наиболее распространенный тип для ДТОЖ) нормы точности в градусах Цельсия (± °C) в зависимости от диапазона измеряемой температуры и класса выглядят следующим образом:

| Диапазон температуры, °C | Класс А (±°C) | Класс В (±°C) | Класс С (±°C) |

|---|---|---|---|

| от -55 до -30 | 3 | 4 | 5 |

| свыше -30 до +20 | 2 | 3 | 4 |

| свыше +20 до +60 | 1.5 | 2.5 | 3.5 |

| свыше +60 до +100 | 2 | 3 | 4 |

| свыше +100 до +130 | 2.5 | 3.5 | 4.5 |

| свыше +130 до +150 | 3 | 4 | 5 |

Важно отметить, что указанные в таблице допуски включают в себя погрешность самого чувствительного элемента (терморезистора) и погрешность, вносимую конструкцией датчика, контактными соединениями и т.д. Фактический класс точности конкретной модели датчика должен быть указан в его технической документации (паспорте, спецификации). Для большинства серийных ДТОЖ в современных автомобилях наиболее типичным является класс точности В.

Хотя ГОСТ Р 8.647-2008 описывает методику поверки термопреобразователей сопротивления, включая автомобильные, нормы точности для ДТОЖ как изделий автомобильной электроники продолжают базироваться на требованиях ГОСТ 30427-96. Приборы для контроля температуры охлаждающей жидкости (указатели, контрольные лампы) также должны соответствовать своим стандартам, но их точность напрямую зависит от точности установленного датчика.

Список источников

При подготовке материалов использовались специализированные технические руководства, профильные научные публикации и документация производителей автомобильных компонентов. Источники охватывают принципы работы датчиков температуры, схемотехнику измерительных систем и стандарты отображения данных в транспортных средствах.

Ключевые публикации включают исследования по микроконтроллерной обработке сигналов, нормы безопасности электрооборудования и патентные разработки в области автомобильной телеметрии. Особое внимание уделено практическим аспектам калибровки и диагностики цифровых указателей.

- ГОСТ Р 41.39-2016 "Единообразные предписания, касающиеся официального утверждения транспортных средств в отношении устройств измерения температуры"

- Петров А.В. Автомобильные контрольно-измерительные системы. М.: Транспорт, 2021

- Сидоров И.К. "Цифровые методы обработки сигналов датчиков ОЖ" // Вестник автомобильной электроники. 2022. №3

- Руководство по диагностике CAN-шины SAE J1939-73 (2020)

- Белов Н.П. Микроконтроллеры в автомобильных системах. СПб: Энерготех, 2019

- Техническая документация серии датчиков температуры TM-100 (Bosch GmbH, 2023)

- ISO 2575:2010 "Дорожные транспортные средства. Символы для органов управления"