Цилиндрический редуктор - основные сведения и конструктивные особенности

Статья обновлена: 28.02.2026

Цилиндрический редуктор – ключевой элемент промышленных приводных систем, предназначенный для преобразования крутящего момента и частоты вращения валов.

Его конструкция основана на зубчатой передаче с параллельными осями, что обеспечивает высокий КПД и надёжность при передаче мощности между двигателем и исполнительным механизмом.

Основные особенности включают вариативность компоновки, возможность создания многоступенчатых систем и адаптацию к экстремальным нагрузкам в различных отраслях промышленности.

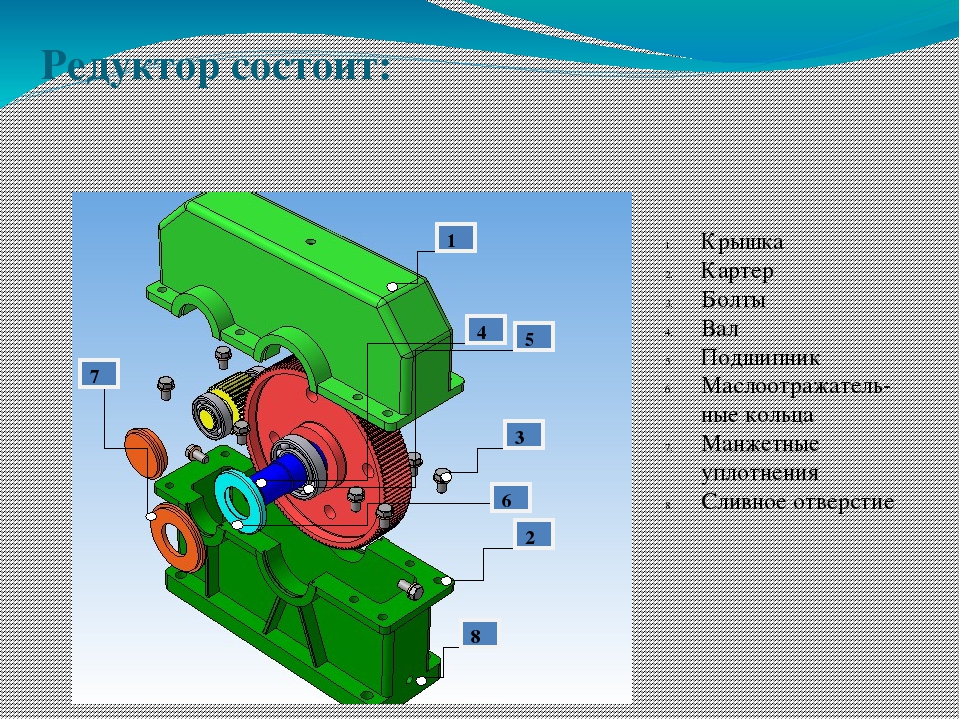

Конструктивные элементы цилиндрических редукторов: зубчатые пары и валы

Зубчатые пары служат основным передаточным звеном, преобразующим крутящий момент и частоту вращения между валами. Их геометрия и взаимное расположение определяют КПД, нагрузочную способность и шумовые характеристики редуктора. Контакт зубьев происходит по эвольвентному профилю, обеспечивающему постоянное передаточное отношение и плавность зацепления.

Валы воспринимают радиальные и осевые нагрузки от зубчатых колёс, обеспечивая точное позиционирование элементов передачи. Их конфигурация зависит от количества ступеней редуктора, схемы компоновки и способа крепления подшипников. Прочность и жёсткость валов критичны для предотвращения прогибов, влияющих на равномерность распределения нагрузки по длине зуба.

Ключевые аспекты исполнения

Зубчатые передачи классифицируются по:

- Типу зацепления: прямозубые (простота изготовления), косозубые (повышенная плавность хода), шевронные (компенсация осевых сил)

- Материалам: твёрдость поверхностей зубьев достигается цементацией (20Х, 18ХГТ), закалкой ТВЧ (40Х, 45) или азотированием (38ХМЮА)

- Точности: классы 6-9 по ГОСТ 1643-81 влияют на уровень вибраций и долговечность

Валы редуктора характеризуются:

- Ступенчатой конструкцией с посадочными участками под подшипники и зубчатые колёса

- Шпоночными пазами, шлицами или прессовыми посадками для фиксации элементов

- Галтелями и канавками для снижения концентраторов напряжений

- Материалами: углеродистые стали 45, 40Х, легированные 40ХН, 30ХГТ

| Параметр | Быстроходный вал | Тихоходный вал |

|---|---|---|

| Диаметр | Меньше | Больше |

| Нагрузка | Высокие обороты, умеренный момент | Низкие обороты, высокий момент |

| Деформация | Риск вибраций | Риск крутильных деформаций |

Расчётные критерии включают контактную прочность зубьев (усталостное выкрашивание) и изгибную прочность ножки зуба. Для валов обязательны расчёты на статическую прочность, усталость при циклических нагрузках и жёсткость. Соосность валов обеспечивается точностью обработки корпуса и подшипниковых щитов.

Одноступенчатые редукторы: сфера применения и ограничения

Одноступенчатые цилиндрические редукторы применяются в механизмах с умеренными требованиями к передаточному числу и компактности. Они оптимальны для систем, где необходимо обеспечить передачу вращения между параллельными валами с минимальными потерями КПД и простотой обслуживания. Основные области использования включают конвейерные линии, насосное оборудование, вентиляционные установки и приводы средней мощности.

Конструктивные особенности ограничивают максимальное передаточное число (обычно в диапазоне i=1:1...1:8), что обусловлено технологическими пределами размеров зубчатых колёс. Невозможность значительного изменения скорости вращения или крутящего момента без увеличения габаритов делает их непригодными для высокоточных или тяжёлых условий эксплуатации.

Типовые сферы применения:

- Приводы ленточных и цепных конвейеров

- Насосы центробежного типа

- Вентиляторы и дымососы промышленные

- Смесители и мешалки

- Упаковочное оборудование

Ключевые ограничения:

- Низкое передаточное число (≤ 1:8)

- Отсутствие реверса направления вращения

- Ограниченные возможности компоновки (только параллельные валы)

- Высокие радиальные нагрузки на валы при больших мощностях

| Параметр | Диапазон значений |

|---|---|

| Передаточное число (i) | 1.5 – 8.0 |

| КПД (%) | 96 – 98 |

| Мощность (кВт) | 0.12 – 200 |

Многоступенчатые цилиндрические редукторы для высоких передаточных чисел

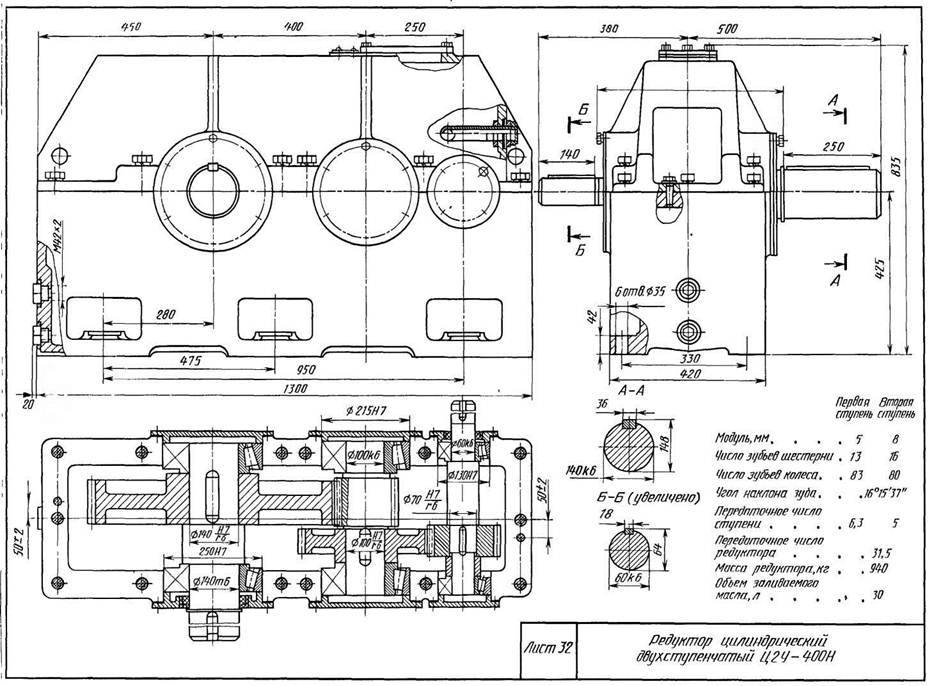

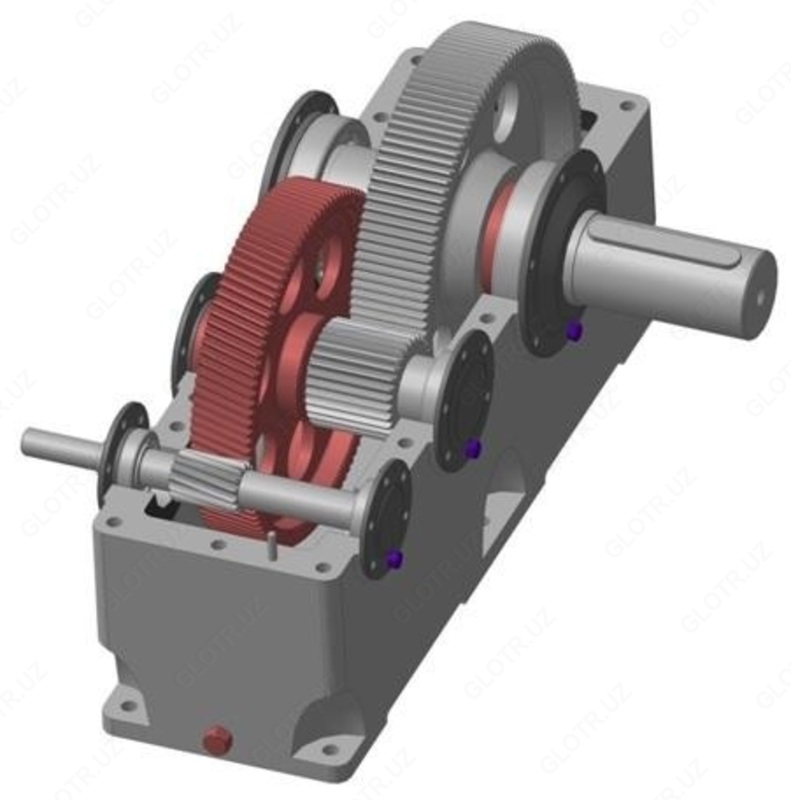

Многоступенчатые цилиндрические редукторы представляют собой последовательное соединение двух или более зубчатых пар (ступеней) в едином корпусе. Основное назначение таких конструкций – достижение значительных передаточных чисел (i), которые физически невозможно или нерационально получить в одноступенчатом варианте из-за ограничений по габаритам, нагрузочной способности зубьев и КПД.

Каждая ступень вносит свой вклад в общее передаточное отношение, которое рассчитывается как произведение передаточных чисел отдельных ступеней (iобщ = i1 × i2 × ... × in). Это позволяет эффективно преобразовывать высокие скорости вращения входного вала в низкие выходные скорости с большим крутящим моментом, что критически важно для приводов тяжелого оборудования.

Ключевые особенности и аспекты конструкции

Типовые компоновки: Наиболее распространены схемы с параллельными валами:

- Развернутая (Тупиковая): Входной и выходной валы расположены соосно. Ступени размещены последовательно вдоль одной оси. Преимущество – компактность по ширине. Недостаток – большая длина и сложность смазки удаленных подшипников.

- Соосная: Входной и выходной валы находятся на одной оси. Достигается за счет внутреннего зацепления в одной из ступеней или использования планетарного механизма внутри цилиндрической схемы. Отличается лучшей уравновешенностью и компактностью по длине.

- С раздвоенной ступенью: Мощность от первой ступени передается на две параллельные вторые ступени. Позволяет распределить нагрузку на большее число зубьев, повышая общую нагрузочную способность и снижая габариты по сравнению с последовательной 3-ступенчатой схемой при высоких моментах.

Преимущества многоступенчатой цилиндрической схемы:

- Высокий КПД: Каждая цилиндрическая ступень имеет КПД 98-99.5%. Общий КПД многоступенчатого редуктора остается очень высоким (например, ~96% для 3-ступенчатого), что минимизирует потери энергии.

- Большая нагрузочная способность: Распределение общего передаточного числа и крутящего момента между ступенями позволяет оптимизировать размеры и нагрузки на каждую пару зубьев.

- Плавность хода и низкий шум: Цилиндрическая передача (особенно косозубая или шевронная) обеспечивает плавное, безударное зацепление и низкий уровень шума по сравнению с червячными или коническими редукторами при сопоставимых i.

- Надежность и долговечность: Простота принципа действия, отсутствие осевых сил (в прямозубых) или их взаимная компенсация (в шевронных), хорошие условия смазки способствуют длительному сроку службы.

Области применения: Эти редукторы незаменимы там, где требуется высокий момент при низкой выходной скорости:

- Приводы тяжелого оборудования: мельницы, дробилки, вращающиеся печи.

- Конвейерные системы большой протяженности и мощности.

- Подъемно-транспортные механизмы: краны, лебедки, элеваторы.

- Оборудование металлургической, горнодобывающей, цементной промышленности.

- Приводы насосов и вентиляторов высокого давления.

Особенности расчета и проектирования:

- Распределение передаточных чисел: Критически важно для минимизации габаритов и массы редуктора. Оптимальное распределение обеспечивает примерно равную прочность ступеней и близкие межосевые расстояния. Для 2-ступенчатых часто применяют i1 ≈ (1.2...1.3) * i2.

- Тепловой расчет: При высоких i и больших мощностях потери энергии, хотя и небольшие в каждой ступени, суммируются и могут привести к значительному нагреву. Требуется тщательный расчет теплового режима и выбор системы охлаждения (естественная, принудительная вентиляция, змеевик).

- Смазка: Обеспечение надежной смазки всех зубчатых пар и подшипников, особенно в удаленных от масляной ванны узлах развернутой схемы, требует продуманной системы разбрызгивания, каналов или принудительной циркуляции.

- Жесткость валов и корпуса: Длинные валы в развернутых схемах подвержены прогибам, что ухудшает зацепление. Требуется увеличение диаметров валов, жесткого корпуса и точное размещение опор.

Сравнение компоновок по основным параметрам:

| Параметр | Развернутая (Тупиковая) | Соосная | С раздвоенной ступенью |

|---|---|---|---|

| Габариты (Длина) | Наибольшие | Компактные | Средние |

| Габариты (Ширина) | Компактные | Наибольшие | Увеличенные |

| Сложность смазки | Выше (удаленные подшипники) | Ниже | Средняя |

| Распределение нагрузки | Последовательное (нагрузка нарастает к выходу) | Последовательное | Параллельное во 2-й ступени |

| Типичный max i (примерно) | До 100-150 (3-4 ст.) | До 60-100 (2-3 ст.) | До 200-400 (2 ст. + раздвоение) |

Расчёт передаточного отношения цилиндрического редуктора

Передаточное отношение (i) определяет соотношение угловых скоростей или количества зубьев взаимодействующих колёс, являясь ключевым параметром при проектировании редуктора. Оно напрямую влияет на выходную скорость вращения и крутящий момент, обеспечивая преобразование характеристик вращения входного вала двигателя в требуемые параметры на выходном валу рабочего механизма.

Для цилиндрических редукторов расчёт основан на геометрии зацепляющихся зубчатых колёс. Основная формула использует количество зубьев ведущей (Z₁) и ведомой (Z₂) шестерён. Передаточное отношение всегда больше единицы для редукторов (понижающих передач) и рассчитывается как отношение параметров ведомого колеса к ведущему.

Методы расчёта

Используются следующие основные формулы:

- Через количество зубьев: i = Z₂ / Z₁

- Через угловые скорости: i = ω₁ / ω₂ (где ω₁ – скорость ведущего вала, ω₂ – ведомого)

- Через частоту вращения: i = n₁ / n₂ (где n₁ – частота вращения входного вала, n₂ – выходного)

Для многоступенчатых редукторов общее передаточное отношение (iобщ) определяется как произведение передаточных отношений каждой ступени:

- Рассчитайте i для каждой отдельной пары колёс: i₁ = Zведомая1 / Zведущая1, i₂ = Zведомая2 / Zведущая2

- Перемножьте полученные значения: iобщ = i₁ × i₂ × ... × in

Типовые значения i для цилиндрических редукторов:

| Тип редуктора | Диапазон i на ступень | Максимальное iобщ |

| Одноступенчатый | 1.5 - 10 | 10 |

| Двухступенчатый | 8 - 60 | 60 |

| Трёхступенчатый | 40 - 400 | 400 |

Важные замечания: Расчётное i должно соответствовать стандартным значениям для выбранного типа редуктора и учитывать КПД ступеней. Для шевронных передач допустимы более высокие значения i на ступень по сравнению с прямозубыми. Точность расчёта критична для обеспечения ресурса работы, виброакустических характеристик и отсутствия перегрузок.

КПД цилиндрических редукторов: факторы влияния и практические значения

Коэффициент полезного действия (КПД) цилиндрических редукторов определяет эффективность преобразования входной мощности в полезную выходную мощность. Этот параметр критически важен для энергоэффективности системы, снижения тепловыделения и эксплуатационных затрат. Высокий КПД минимизирует потери мощности, что напрямую влияет на экономичность и ресурс оборудования.

Величина КПД не является постоянной и варьируется в зависимости от конструктивных особенностей редуктора, условий эксплуатации и качества обслуживания. Потери мощности возникают преимущественно из-за трения в зубчатых зацеплениях, подшипниках, уплотнениях, а также вследствие перемешивания масла. Точный расчет КПД требует учета всех этих факторов.

Факторы, определяющие величину КПД

- Число ступеней передачи: Каждая дополнительная ступень снижает общий КПД из-за потерь в отдельных зацеплениях и подшипниках. Одноступенчатые редукторы имеют наивысший КПД.

- Тип зубчатой передачи: Косозубые передачи обладают более высоким КПД по сравнению с прямозубыми благодаря плавности зацепления, но требуют точного монтажа. Шевронные передачи исключают осевые нагрузки и сохраняют преимущества косозубых.

- Качество изготовления и точность сборки: Чистота обработки поверхностей зубьев, правильность профиля, соосность валов и качество подгонки подшипников напрямую влияют на потери трением.

- Свойства смазочного материала: Вязкость масла должна соответствовать скорости вращения и нагрузке. Неправильный подбор смазки вызывает повышенные гидродинамические потери или недостаточное разделение поверхностей трения.

- Величина передаваемой нагрузки: КПД возрастает с увеличением нагрузки до номинального значения, после чего может снижаться из-за роста потерь в подшипниках и деформаций.

- Условия эксплуатации: Перегрев масла (свыше 80-90°C), загрязнение смазки, нарушение уровня масла или несвоевременная замена увеличивают потери.

Практические значения КПД цилиндрических редукторов варьируются в широких пределах в зависимости от конструкции и качества исполнения. Ориентировочные диапазоны для исправных редукторов общего назначения представлены ниже:

| Тип редуктора | Диапазон КПД, % |

|---|---|

| Одноступенчатый | 98.0 - 99.5 |

| Двухступенчатый | 96.0 - 98.0 |

| Трехступенчатый | 94.0 - 96.0 |

| Многоступенчатый (4 и более) | 90.0 - 94.0 |

Для достижения максимального КПД в проектной практике применяют высокоточное шлифование зубьев, подшипники качения с низким моментом трения, эффективные системы смазки (струйную, циркуляционную), а также термообработку зубчатых колес для повышения контактной прочности. Регулярный мониторинг состояния масла и температурного режима позволяет поддерживать КПД близким к паспортному значению в течение всего срока службы.

Требования к смазочным материалам для зубчатых передач

Смазочные материалы для зубчатых передач цилиндрических редукторов должны обеспечивать формирование стабильной защитной плёнки на контактирующих поверхностях зубьев. Это предотвращает прямой металлический контакт, снижает трение и минимизирует износ даже при высоких ударных нагрузках и пиковых давлениях. Отсутствие эффективной смазки приводит к задирам, питтингу и быстрому разрушению активных профилей зубьев.

Обязательным требованием является сохранение рабочих характеристик в широком температурном диапазоне – от пусковых режимов при отрицательных температурах до эксплуатации в условиях нагрева от трения и внешней среды. Материал должен сохранять текучесть для подачи в зону зацепления, не окисляться под воздействием кислорода, не вспениваться и эффективно отводить тепло от трущихся пар.

Ключевые критерии выбора

Основные параметры при подборе смазки:

- Вязкость: Оптимальный класс вязкости по ISO определяют исходя из контактных напряжений, скорости скольжения в зацеплении и рабочих температур. Недостаточная вязкость ведёт к разрушению масляного клина, избыточная – к повышенным энергопотерям.

- Адгезионные свойства: Способность удерживаться на вертикальных и наклонных поверхностях шестерён, предотвращая стекание.

- Термоокислительная стабильность: Сопротивление старению и образованию шламов при длительном нагреве.

- Противозадирные присадки (EP): Обязательны для передач с высокими удельными нагрузками. Формируют химически активный защитный слой в зонах экстремального давления.

- Антикоррозионная защита: Ингибиторы коррозии предохраняют металл от воздействия влаги и агрессивных продуктов окисления.

Специфические требования предъявляются к совместимости с материалами уплотнений (резина, фторопласт) и устойчивости к срабатыванию при контакте с медными компонентами (втулки, подшипники).

| Фактор воздействия | Требование к смазке | Последствия нарушения |

|---|---|---|

| Высокие контактные напряжения | Наличие EP-присадок, высокая вязкость | Задиры, выкрашивание зубьев |

| Вибрации и удары | Стабильность структуры, адгезия | Выдавливание масляного слоя, сухое трение |

| Температурные перепады | Низкая температура застывания, высокая термостабильность | Загустение на холоде, ускоренное старение при перегреве |

| Длительная работа | Антиокислительные свойства, стойкость к сдвигу | Образование лаков, шламов, падение вязкости |

Использование несоответствующих смазок или нарушение регламентов замены сокращает ресурс зубчатой пары на 40-70%. Рекомендации производителя редуктора по типу и классу смазочного материала являются обязательными к исполнению.

Методы крепления цилиндрических редукторов на раме

Надежное крепление редуктора к раме или фундаменту – критически важный этап монтажа, напрямую влияющий на работоспособность, виброакустические характеристики и срок службы привода. Неправильная установка вызывает перекосы валов, повышенные нагрузки на подшипники и уплотнения, что ведет к преждевременному выходу оборудования из строя.

Выбор конкретного метода фиксации зависит от конструкции корпуса редуктора (наличия лап, фланца, комбинации), требуемой жесткости, доступного пространства и величины передаваемого крутящего момента. Все соединения должны обеспечивать точную центровку и исключать смещение агрегата под нагрузкой.

Основные способы крепления

Производители предлагают несколько стандартизированных вариантов установки цилиндрических редукторов:

- Крепление на лапах: Наиболее распространенный метод. Корпус имеет плоские монтажные площадки (лапы) с отверстиями. Редуктор устанавливается на раму через регулировочные прокладки для компенсации неровностей, фиксируется анкерными болтами или шпильками. Требует тщательного контроля соосности валов.

- Фланцевое крепление: Редуктор монтируется через фланец выходного (реже входного) вала. Фланец имеет отверстия под болты, которыми он притягивается к ответному фланцу рабочей машины (например, барабана конвейера, мешалки). Обеспечивает хорошую соосность и восприятие реактивного момента.

- Комбинированное крепление (лапы + фланец): Сочетает оба метода. Лапы воспринимают вес редуктора и часть момента, фланец обеспечивает точную передачу крутящего момента и дополнительную фиксацию. Применяется для мощных редукторов и динамических нагрузок.

- Насадной монтаж: Используется для редукторов со полым выходным валом. Вал напрямую насаживается на вал приводимой машины и фиксируется стяжными муфтами, шпонкой или шлицами. Крепление корпуса осуществляется через лапы или кронштейны, предотвращающие его проворот.

Ключевые требования при монтаже:

- Рама должна обладать достаточной жесткостью и массой для гашения вибраций.

- Поверхности сопряжения (лапы редуктора, рама) должны быть ровными и чистыми.

- Обязательно использование регулировочных прокладок под лапы для устранения перекоса.

- Затяжка крепежа производится динамометрическим ключом в соответствии с паспортом редуктора (крест-накрест для лап).

- После запуска и выхода на рабочий режим необходимо провести контрольную протяжку болтов.

Расчёт нагрузки на выходной вал редуктора

Определение нагрузки на выходной вал является критическим этапом проектирования цилиндрического редуктора, так как напрямую влияет на выбор подшипников, диаметра вала, материала и ресурса узла. Недооценка действующих сил приводит к ускоренному износу, поломкам и авариям.

Расчет основывается на анализе крутящего момента, передаваемого валом, радиальных и осевых усилий от взаимодействующих компонентов (зубчатых колес, муфт, шкивов), а также динамических факторов. Требуется учет реальных условий эксплуатации, включая возможные перегрузки и характер работы привода.

Ключевые аспекты расчёта

Основные виды нагрузок:

- Крутящий момент (Tвых): Определяется по формуле: Tвых = Tвх × i × η, где:

- Tвх – входной момент (Н×м)

- i – передаточное число редуктора

- η – КПД редуктора

- Радиальная сила (Fr): Возникает в зацеплении зубчатых колёс. Рассчитывается по формуле:

Fr = (2 × Tвых × Kд) / dк, где:- dк – диаметр делительной окружности выходного колеса (мм)

- Kд – коэффициент динамической нагрузки

- Осевая сила (Fa): Характерна для косозубых и шевронных передач. Определяется как: Fa = Fr × tanβ, где β – угол наклона зуба.

- Консольная нагрузка: Силы от навесных элементов (муфт, шкивов), приложенные на вылете вала.

Дополнительные факторы:

- Коэффициент безопасности (Sf): Учитывает возможные перегрузки и неточности моделирования.

- Режим работы: Постоянный, переменный, реверсивный; влияет на усталостную прочность.

- Тип опор: Расположение подшипников определяет схему нагружения вала (консольная, двухопорная).

- Неравномерность вращения: Вибрации, удары, пусковые моменты.

| Тип нагрузки | Источник | Влияние на вал |

|---|---|---|

| Крутящий момент | Передача мощности | Кручение, нагрев |

| Радиальная сила | Зацепление колёс, навесные элементы | Изгиб, прогиб |

| Осевая сила | Косозубые/шевронные передачи | Смещение вала, нагрузка на упорные подшипники |

| Консольная нагрузка | Муфты, шкивы, звездочки | Дополнительный изгиб, вибрация |

Итоговая нагрузка определяется суммарным вектором действующих сил и используется для расчёта: эквивалентного напряжения по теориям прочности (Сен-Венана, Мизеса-Генки), прогиба вала, допустимых напряжений кручения и изгиба, а также подбора подшипников качения по динамической грузоподъемности.

Системы охлаждения редукторов при длительной эксплуатации

При продолжительной работе цилиндрических редукторов неизбежно генерируется избыточное тепло из-за трения в зубчатых зацеплениях, подшипниках и потерь в масляной среде. Без эффективного отвода тепла температура масла превышает допустимые пределы (обычно +80...+90°C), что вызывает снижение его вязкости, ускоренный износ деталей, деформацию валов и сокращение ресурса оборудования.

Для поддержания теплового баланса применяют комбинацию методов охлаждения, выбор которых зависит от мощности редуктора, режима эксплуатации и условий окружающей среды. Критически важным является расчёт тепловыделений и подбор системы, гарантирующей стабильную температуру масла в непрерывном цикле работы.

Типы систем охлаждения

| Метод | Принцип действия | Применение |

|---|---|---|

| Естественное воздушное | Отвод тепла через ребра корпуса без дополнительных устройств | Маломощные редукторы (до 5-7 кВт) в хорошо вентилируемых помещениях |

| Принудительное воздушное | Обдув корпуса вентилятором, установленным на выходном валу или отдельном приводе | Редукторы средней мощности (7-50 кВт), особенно при высоких температурах среды |

| Водяное | Циркуляция воды через змеевик внутри масляной ванны или выносной теплообменник | Высокомощные редукторы (от 50 кВт), замкнутые пространства |

| Масляные радиаторы | Принудительная прокачка масла через наружный радиатор с воздушным охлаждением | Редукторы с ограниченным доступом к воде, мобильная техника |

Ключевые особенности эксплуатации:

- Принудительные системы требуют регулярной очистки теплообменных поверхностей от пыли и грязи

- Водяное охлаждение нуждается в контроле качества воды для предотвращения коррозии и отложений

- Для редукторов в взрывоопасных средах применяют искробезопасные вентиляторы

- Температура масла должна контролироваться датчиками с автоматическим включением охлаждения при превышении порога

Типоразмеры цилиндрических редукторов по ГОСТ и ISO

Типоразмеры цилиндрических редукторов систематизированы в стандартах ГОСТ и ISO, обеспечивая унификацию конструкций и взаимозаменяемость. Основным параметром типизации является межосевое расстояние тихоходной ступени, определяющее габариты и нагрузочную способность.

ГОСТ 16162-85 регламентирует типоразмеры для редукторов общего машиностроения, устанавливая ряд межосевых расстояний в мм: 100, 125, 160, 200, 250, 315, 400, 500, 630, 800. Стандарт охватывает одно-, двух- и трехступенчатые исполнения с передаточными числами от 1 до 100.

Ключевые стандартизированные параметры

Помимо межосевых расстояний, стандартами нормируются:

- Номинальные передаточные числа

- Диапазоны крутящих моментов на выходном валу

- Установочные и присоединительные размеры фланцев

- Габаритные и присоединительные размеры корпусов

Международный стандарт ISO 6336 определяет методы расчета нагрузочной способности, на основе которых производители формируют размерные ряды. В европейской практике распространены межосевые расстояния по ряду R10 (100, 125, 160, 200, 250, 315, 400, 500, 630).

| Межосевое расстояние (мм) | Диапазон крутящих моментов (Нм) по ГОСТ | Типовое исполнение по ISO |

|---|---|---|

| 100-160 | 500-5000 | Тип 1 (компактные) |

| 200-315 | 10000-50000 | Тип 2 (универсальные) |

| 400-800 | 60000-250000 | Тип 3 (тяжелые) |

Важное замечание: При выборе типоразмера учитывают не только момент, но и режим работы (S1-S8), радиальные нагрузки на валы, термостойкость и условия монтажа. Для высокооборотных редукторов (>1500 об/мин) критична точность балансировки по ISO 1940.

Контроль уровня масла и периодичность замены

Регулярная проверка уровня смазочного материала – обязательная процедура для обеспечения исправной работы цилиндрического редуктора. Контроль проводится при остановленном агрегате на холодном масле через смотровое окно или щуп, встроенные в корпус. Уровень должен находиться между метками min и max, указанными на указателе или окне. Недостаток масла вызывает перегрев и ускоренный износ подшипников и зубчатых пар, а избыток приводит к вспениванию и утечкам через уплотнения.

Периодичность замены масла определяется производителем редуктора в руководстве по эксплуатации и зависит от условий работы: нагрузки, температуры окружающей среды, продолжительности эксплуатации. Типовые интервалы замены составляют:

- Первая замена – через 200-500 часов работы (обкаточный период)

- Последующие плановые замены – каждые 4000-10000 часов или 1 раз в 1-2 года

Обязательно выполнять внеплановую замену при:

- Появлении в масле металлической стружки или абразивных частиц

- Изменении цвета или консистенции смазки (почернение, помутнение, загустение)

- Перегреве редуктора свыше допустимых значений

- Попадании воды или других посторонних жидкостей в картер

При замене масла необходимо:

| 1. Слить отработанное масло | Через сливную пробку в нижней части корпуса (предварительно прогрев редуктор) |

| 2. Очистить магнитные пробки | Удалить металлические частицы с магнитов сливной и контрольной пробок |

| 3. Заполнить новое масло | Через заливное отверстие до уровня между метками min/max (использовать смазку, рекомендованную производителем) |

Использование неподходящего типа масла или несоблюдение интервалов замены снижает КПД редуктора и сокращает срок службы на 30-50%. Запись даты и наработанных моточасов в журнале технического обслуживания обязательна для контроля.

Диагностика износа зубьев шестерен по вибрации и шуму

Вибрация и акустический шум являются ключевыми индикаторами износа зубьев цилиндрических редукторов. По мере деградации профиля зуба (выкрашивание, питтинг, истирание) нарушается кинематика зацепления, вызывая ударные импульсы и хаотические колебания. Эти возмущения передаются на корпус редуктора и смежные конструкции, формируя характерный спектр вибросигнала.

Изменения амплитуды, частотного состава и временных характеристик вибрации прямо коррелируют со степенью повреждений. Шумовая картина дополняет диагностику: появление модулированного воя, скрежета или неравномерного гудения сигнализирует о прогрессирующем износе. Особенно критичны высокочастотные составляющие (выше 1 кГц), указывающие на локальные дефекты кромок зубьев.

Ключевые методы анализа

Для выявления износа применяют:

- Спектральный анализ: рост амплитуды на мезочастотах зацепления (fз = z × n / 60, где z – число зубьев, n – частота вращения в об/мин) и их гармониках.

- Огибающую высокочастотного сигнала: выявление ударных импульсов при зацеплении повреждённых зубьев.

- Статистические метрики: увеличение пик-фактора и эксцесса виброускорения.

| Тип износа | Характеристики вибрации | Особенности шума |

|---|---|---|

| Равномерный износ | Рост общего уровня (RMS), появление субгармоник | Усиление низкочастотного гула, "размытие" тона зацепления |

| Локальные выкрашивания | Импульсы с периодом 1/(z × n), рост эксцесса >5 | Щелчки или скрежет, синхронные с вращением |

| Питтинг | Широкополосный высокочастотный спектр (2-10 кГц) | Шипящий или свистящий призвук |

Диагностические критерии включают превышение базового уровня вибрации на 6-8 дБ в полосе зацепления, а также появление боковых полос вокруг гармоник fз с шагом, равным частоте вращения вала. Тренд-анализ этих параметров позволяет прогнозировать остаточный ресурс зубчатой передачи.

Подбор редуктора по крутящему моменту и оборотам двигателя

Ключевым этапом выбора цилиндрического редуктора является расчет требуемых параметров, исходя из характеристик электродвигателя. Основными исходными данными служат номинальный крутящий момент на валу двигателя и его рабочие обороты. Несоответствие этих параметров возможностям редуктора приводит к перегрузкам, преждевременному износу или поломке.

Расчет начинается с определения выходного крутящего момента редуктора. Для этого момент двигателя умножается на передаточное число редуктора и его КПД. Одновременно необходимо проверить соответствие оборотов: входные обороты редуктора не должны превышать максимально допустимые значения, указанные производителем, а выходные обороты должны удовлетворять требованиям рабочего механизма.

Основные шаги и факторы при подборе

- Расчет выходного момента: Tвых = Tдв × i × η, где:

- Tдв - крутящий момент двигателя (Нм)

- i - передаточное число редуктора

- η - КПД редуктора (обычно 0.95-0.98 для одной ступени)

- Проверка по оборотам:

- Входные обороты ≤ Максимально допустимые обороты редуктора

- Выходные обороты = Обороты двигателя / i

- Учет режима работы: Выбор коэффициента эксплуатации (SF) в зависимости от условий:

Тип нагрузки Продолжительность работы Коэффициент SF Равномерная До 3 часов/день 1.0 - 1.2 Умеренные толчки 8-10 часов/день 1.3 - 1.5 Сильные удары 24/7 1.7 - 2.5 - Проверка пиковых нагрузок: Момент при пуске/остановке не должен превышать предельно допустимый для редуктора

- Терморасчет: Контроль теплового режима при длительной работе в тяжелых условиях

Монтажные допуски при соединении редуктора с двигателем

Соблюдение монтажных допусков при соединении цилиндрического редуктора с электродвигателем является критически важным фактором для надежности и долговечности привода. Отклонения от заданных геометрических параметров приводят к возникновению паразитных нагрузок, вибраций и преждевременному износу подшипников, уплотнений и зубчатых колес.

Основными контролируемыми параметрами при соосной установке валов являются радиальное смещение, угловое перекос и осевой зазор. Допустимые значения этих параметров строго регламентированы производителями оборудования и зависят от типа муфты, мощности привода, частоты вращения и конструкции опор.

Ключевые параметры и допустимые отклонения

При монтаже необходимо обеспечить соблюдение следующих допусков:

- Радиальное смещение валов: Максимальное допустимое смещение осей валов в радиальном направлении. Превышение вызывает изгибающие моменты.

- Угловой перекос: Допустимый угол отклонения между осями валов. Измеряется в мм/м или угловых минутах/градусах.

- Осевой зазор: Зазор между торцами валов вдоль оси вращения. Обеспечивает компенсацию температурных расширений.

| Тип муфты | Радиальное смещение (мм) | Угловой перекос (мм/м) | Осевой зазор (мм) |

|---|---|---|---|

| Втулочно-пальцевая | 0,1 - 0,3 | 0,5 - 1,0 | 2 - 5 |

| Зубчатая | 0,05 - 0,2 | 0,3 - 0,6 | 1 - 3 |

| Фланцевая жесткая | ≤ 0,05 | ≤ 0,1 | 0,1 - 0,5 |

Точные значения всегда указаны в технической документации конкретного редуктора и двигателя. Контроль осуществляется с помощью щупов, индикаторных скоб, лазерных или оптических систем центровки. После запуска обязательна проверка температуры и виброакустических характеристик узла.

Список источников

При подготовке материалов о цилиндрических редукторах использовались специализированные технические издания, нормативная документация и авторитетные отраслевые ресурсы. Основное внимание уделялось проверенным данным по конструкции, классификации и эксплуатационным характеристикам механизмов.

Ниже представлен перечень ключевых источников, содержащих детальную информацию по теме. Все указанные материалы доступны в печатном или электронном формате для углубленного изучения принципов работы и проектирования цилиндрических редукторов.

Нормативная и учебная литература

- ГОСТ 16162-85 "Редукторы цилиндрические. Общие технические условия"

- ГОСТ 21354-87 "Передачи зубчатые цилиндрические эвольвентные внешнего зацепления. Расчет на прочность"

- Дунаев П.Ф., Леликов О.П. "Конструирование узлов и деталей машин"

- Иванов М.Н. "Детали машин" (разделы о зубчатых передачах)

- Чернавский С.А. "Курсовое проектирование деталей машин"

Профильные ресурсы и каталоги

- Технические каталоги ведущих производителей (Sew-Eurodrive, Bonfiglioli, Flender)

- Справочник "Редукторы и мотор-редукторы" под редакцией В.Н. Петрова

- Отраслевой портал "Все о приводах и трансмиссиях"

- Материалы научно-технического журнала "Вестник машиностроения"

- Руководства по эксплуатации и обслуживанию цилиндрических редукторов