Замена тормозных колодок на ВАЗ 2114 - пошаговый разбор своими силами

Статья обновлена: 01.03.2026

Своевременная замена тормозных колодок – критически важная процедура для безопасности водителя и пассажиров ВАЗ 2114. Изношенные колодки резко снижают эффективность торможения, увеличивают тормозной путь и могут привести к дорогостоящему повреждению дисков.

Самостоятельная замена позволяет не только сэкономить на услугах СТО, но и гарантирует качество выполненной работы. Процедура не требует узкоспециализированного оборудования, однако нуждается в точном соблюдении технологии и внимании к особенностям конструкции передних и задних тормозов "Самары-2".

В этой статье вы получите четкую пошаговую инструкцию по замене передних и задних колодок, узнаете о нюансах работы с суппортами и цилиндрами, а также практические рекомендации по выбору комплектующих и проверке системы после обслуживания. Освоив этот навык, вы возьмете безопасность и экономию под свой контроль.

Безопасность при работе с автомобилем: "красный треугольник"

При замене колодок на ВАЗ 2114 вне гаража (на обочине дороги, парковке или проезжей части) обязательным условием является использование знака аварийной остановки ("красного треугольника"). Этот элемент предупреждает других участников движения о вашем автомобиле, особенно если он частично перекрывает полосу или находится в зоне ограниченной видимости.

Игнорирование установки знака создаёт прямой риск наезда со стороны проезжающих машин, особенно в тёмное время суток или при плохой видимости. Помимо опасности для жизни, это влечёт административную ответственность по ПДД РФ (штраф в соответствии со ст. 12.27 КоАП).

Правила применения знака аварийной остановки

Соблюдайте следующие нормы при установке:

- Расстояние до автомобиля:

- В населённом пункте: не менее 15 метров

- Вне населённого пункта: не менее 30 метров

- Особые условия: Если машина стоит за поворотом, холмом или иным препятствием – выносите знак так, чтобы он был заметен заранее (опережая опасную зону на 50-100 метров).

- Контроль устойчивости: Убедитесь, что знак надёжно зафиксирован и не упадёт от ветра или вибрации.

Дополнительные рекомендации:

- Храните знак в салоне в легкодоступном месте (не в багажнике под инструментами).

- Перед началом работ включите аварийную световую сигнализацию.

- При работе в сумерках или ночью используйте светоотражающий жилет.

| Ситуация | Действие |

|---|---|

| Замена на оживлённой дороге | Выставить знак с двух сторон автомобиля, если он создаёт препятствие |

| Сильный ветер или неровная поверхность | Пригрузить основание знака камнем или инструментом |

| Завершение работ | Убрать знак после полного освобождения проезда и выключения "аварийки" |

Выбор новых тормозных колодок: стандарт или премиум?

Основное отличие между стандартными и премиальными колодками заключается в составе фрикционного материала, технологии производства и используемых добавках. Бюджетные варианты часто содержат больше металлической стружки, что удешевляет продукт, но влияет на эксплуатационные характеристики.

При выборе учитывайте стиль вождения: для спокойной городской эксплуатации достаточно недорогих колодок, а при частых поездках по трассе или агрессивной манере езды лучше инвестировать в улучшенные модели. Также обращайте внимание на рекомендации производителя по совместимости с вашими тормозными дисками.

Сравнительные характеристики

| Критерий | Стандарт | Премиум |

| Цена | Низкая (от 500 руб.) | Высокая (от 1500 руб.) |

| Износ | Быстрее стираются | Ресурс выше на 30-50% |

| Тормозной путь | Увеличен на мокрой дороге | Стабилен при любой погоде |

| Пылеобразование | Сильное (черный налет на дисках) | Минимальное |

Ключевые рекомендации по выбору:

- Проверенные бренды стандарт-класса: Fenox, AvtoVAZ OEM – подходят для размеренной езды

- Премиальные производители: TRW, Brembo, ATE – обеспечивают лучшую модуляцию тормозов

- Важно: Не смешивайте разные типы колодок на осях – это нарушит баланс тормозных сил

Остерегайтесь подделок: покупайте только в официальных магазинах, проверяйте наличие сертификатов. Колодки с маркировкой "Extra" или "Special" без указания бренда часто оказываются низкокачественными аналогами.

Особенности колодок передних и задних тормозов

Передние тормозные колодки ВАЗ 2114 работают с дисковым механизмом. Они имеют плоскую прямоугольную форму с фрикционными накладками, закрепленными на металлической основе. При нажатии на педаль тормоза суппорт сжимает пару колодок с обеих сторон вращающегося диска, создавая трение. Открытая конструкция дискового тормоза обеспечивает лучшее охлаждение, но повышает уязвимость к грязи и коррозии.

Задние тормозные колодки функционируют внутри барабанного механизма. Они изогнутой полукруглой формы, повторяющей внутреннюю поверхность барабана. При торможении колодки раздвигаются тормозным цилиндром, прижимаясь к барабану. Закрытая конструкция защищает от загрязнений, но ухудшает теплоотвод. Комплект включает распорные планки и стяжные пружины для возврата в исходное положение.

Основные различия

- Конструкция: Передние – плоские для зажима диска, задние – дугообразные для расширения внутри барабана

- Нагрузка: Передние принимают до 70% тормозного усилия, изнашиваются в 2-3 раза быстрее задних

- Система фиксации: Задние колодки оснащены сложным механизмом пружин и автоматическим регулятором зазора

- Ресурс: Средний пробег передних колодок – 20-30 тыс. км, задних – 60-100 тыс. км

- Диагностика: Износ передних колодок виден без разборки, задние требуют снятия барабана

При замене передних колодок критически важна очистка и смазка направляющих суппорта. Для задних обязательна регулировка положения колодок после установки и проверка целостности стяжных пружин. Несовпадение геометрии задних колодок левой и правой стороны приведет к неравномерному торможению.

Игнорирование особенностей работы систем может вызвать перегрев, вибрацию руля, увод автомобиля в сторону при торможении. Использование неоригинальных колодок часто приводит к преждевременному износу дисков или барабанов из-за несоответствия состава фрикционного материала.

Снятие колеса для доступа к тормозному узлу

Установите автомобиль на ровной площадке, затяните стояночный тормоз. Под колеса противоположной оси установите противооткатные упоры (например, под задние колеса при снятии переднего). Ослабьте крепление колеса (гайки или болты) с помощью баллонного ключа, но не откручивайте полностью.

Найдите штатное место для домкрата под порогом автомобиля (указано в инструкции по эксплуатации) и установите домкрат. Поднимите автомобиль до момента, когда колесо оторвется от поверхности. Теперь полностью открутите крепежные элементы и снимите колесо. Уберите его в безопасное место.

Ключевые моменты

- Порядок ослабления крепежа:

- Примените усилие строго перпендикулярно ключу

- Используйте метод "звезды" (откручивайте элементы крест-накрест)

- Точки установки домкрата:

Передняя подвеска Выступ на лонжероне за пластиковой заглушкой Задняя подвеска Место усиления порога под резиновой подушкой - Фиксация колеса после снятия:

- Уложите под кузов горизонтально (диском вниз)

- Исключите контакт с рабочей зоной

Важно: Никогда не оставляйте автомобиль только на домкрате без дополнительных опор при работах, требующих доступа под кузов!

Фиксация автомобиля противооткатными упорами

Установка противооткатных упоров – обязательный этап перед поднятием автомобиля домкратом. Пренебрежение этой мерой может привести к самопроизвольному движению машины во время работ, что создает прямую угрозу безопасности. Особенно критично это при замене задних колодок, где требуется снятие колес и воздействие на тормозные механизмы.

Используйте специализированные металлические или резиновые клинья, разместив их диагонально под колесами, противоположными поднимаемой стороне. Например, при замене передних колодок зафиксируйте задние колеса, и наоборот. Если упоров нет, подойдут крупные камни, кирпичи или деревянные бруски сечением не менее 10×10 см.

Правила установки упоров

- Парковка на ровной поверхности с включенной передачей (или режимом "Park" для АКПП) и ручным тормозом.

- Размещение упоров вплотную к покрышкам с двух сторон:

- Для передних колес – перед и за колесом

- Для задних колес – перед и за колесом

- Контроль устойчивости: автомобиль не должен катиться при легком толчке руками.

Определение конструкции тормозной системы ВАЗ 2114

Тормозная система ВАЗ 2114 комбинированного типа включает передние дисковые и задние барабанные механизмы. Гидравлический привод обеспечивает передачу усилия от педали через главный тормозной цилиндр к рабочим элементам всех колес. Вакуумный усилитель снижает физическую нагрузку на водителя при нажатии на педаль.

Контурная схема разделена на два независимых контура: первый обслуживает переднее правое и заднее левое колесо, второй – переднее левое и заднее правое. Такая компоновка гарантирует частичную работоспособность системы при разгерметизации одного из контуров. Регулятор давления («колдун») корректирует усилие на задних тормозах в зависимости от нагрузки кузова.

Ключевые компоненты системы

- Дисковые тормоза (перед): суппорт с поршнем, тормозной диск, две колодки.

- Барабанные тормоза (зад): тормозной барабан, две колодки, колесный цилиндр, механизм саморегулирования.

- Гидропривод: главный цилиндр, вакуумный усилитель, металлические трубки, гибкие шланги, тормозная жидкость DOT-4.

- Вспомогательные элементы: регулятор давления, датчики износа колодок (на части комплектаций), трос ручного тормоза.

Сравнение передних и задних механизмов:

| Параметр | Передние тормоза | Задние тормоза |

|---|---|---|

| Тип | Дисковые вентилируемые | Барабанные |

| Колодки | 2 на колесо (безносые) | 2 на колесо (серповидные) |

| Исполнитель | Поршень суппорта | Колесный цилиндр |

| Ручной тормоз | Не задействован | Механический привод тросом |

| Особенности | Автоматическая регулировка зазора | Саморегулирующийся механизм |

Работа со ступицей: возможные сложности

Основная проблема при демонтаже ступицы – прикипание тормозного диска к фланцу ступицы из-за коррозии и грязи. Даже после снятия направляющих суппорта и откручивания крепления диска он часто остается "приваренным" к поверхности. Сильные удары молотком напрямую по диску могут привести к его деформации или сколам рабочей поверхности.

Ещё одна сложность – закисание подшипников ступицы в посадочном гнезде, особенно на автомобилях с большим пробегом или в регионах с агрессивной зимней обработкой дорог. Это усложняет выпрессовку старого подшипника и установку нового, требуя применения специнструмента или оправок.

Критические моменты и решения

- Отсоединение тормозного диска:

- Обработать стык диска и ступицы WD-40 и выждать 15–20 минут

- Использовать монтажные лопатки или съёмник через технологические отверстия диска

- Наносить удары только через деревянную проставку по краю диска

- Демонтаж подшипника:

- Применять гидравлический пресс – ручная выколотка часто повреждает сепаратор

- Обязательно прогревать ступицу строительным феном при сильном закисании

- Контролировать усилие: перекос при выпрессовке разрушает посадочное место

- Запрессовка нового подшипника:

- Использовать оправку диаметром равным наружной обойме подшипника

- Запрессовывать строго вертикально – перекос ведёт к ускоренному износу

- Перед установкой очистить посадочное место от ржавчины шкуркой

Важно! После сборки проверьте люфт ступицы – подтяжка гайки должна исключить осевое биение, но не создавать избыточное давление на подшипник. При вращении колесо должно двигаться плавно, без заеданий.

Очистка тормозного механизма перед разборкой

Перед демонтажем суппорта и колодок критически важно удалить грязь с тормозного механизма. Пренебрежение этим этапом приведёт к попаданию абразивных частиц внутрь узла при снятии, ускоренному износу новых деталей и заклиниванию поршней.

Используйте щётку с жёсткой синтетической щетиной (металлическая повредит защитные пыльники) и специальный очиститель тормозов. Обильно нанесите состав на скобу суппорта, направляющие, пыльники и тыльную сторону колодок. Дайте химии растворить загрязнения 2-3 минуты.

Порядок обработки компонентов

- Суппорт и скоба: Тщательно обработайте внутренние поверхности скобы, где перемещаются колодки, и зону крепления направляющих пальцев. Уделите внимание резьбовым соединениям.

- Направляющие пальцы: После очистки посадочных мест в скобе, выкрутите пальцы (если планируется их смазка). Удалите старую смазку и коррозию с их поверхности и из внутренних каналов.

- Тормозной диск: Пройдитесь щёткой по вентиляционным каналам диска и внешнему ободу. Избегайте попадания очистителя на резиновые элементы (пыльники, колпачки ШРУСа).

| Место загрязнения | Риск при игнорировании очистки |

|---|---|

| Поверхности скобы под колодки | Закусывание колодок, неравномерный износ |

| Направляющие пальцы | Заклинивание суппорта, снижение эффективности торможения |

| Тормозной диск | Вибрации при торможении, ускоренный износ колодок |

Важно! Не используйте воду или бензин – они неэффективны против тормозной пыли и повреждают резиновые детали. После чистки дождитесь полного испарения очистителя (5-7 минут) – остатки горючей жидкости могут воспламениться!

Демонтаж фиксирующих пружин суппорта

Фиксирующие пружины обеспечивают плотное прилегание колодок к тормозному диску и предотвращают их люфт. Они крепятся в специальных пазах суппорта и прижимают наружную колодку к скобе. Снимать их нужно осторожно из-за риска деформации.

Перед демонтажем очистите зону вокруг пружин от грязии ржавчины щеткой. Убедитесь, что автомобиль стоит на ручнике, а колесо снято. Подготовьте плоскую отвертку и пассатижи.

- Определите тип крепления: на ВАЗ 2114 используются П-образные пружины с загнутыми концами, которые вставляются в отверстия суппорта.

- Зафиксируйте суппорт рукой. Плоской отверткой подденьте центральную часть пружины у основания скобы.

- Слегка отожмите пружину вниз, освобождая первый фиксирующий ус из монтажного отверстия.

- Перехватите пружину пассатижами, потяните ее в сторону от суппорта, выводя второй ус из посадочного гнезда.

- Повторите действия для второй пружины. Не прилагайте чрезмерных усилий – если пружина не поддается, обработайте соединение WD-40.

Важно: сразу сложите снятые пружины в отдельную емкость – они легко теряются. Проверьте их целостность: трещины, разогнутые усы или коррозия требуют замены.

Снятие тормозного суппорта с направляющих

После демонтажа нижнего болта крепления суппорта к кронштейну полностью выкрутите верхний болт. Удерживайте направляющие пальцы от проворачивания шестигранником на 7 мм, используя торцевой ключ или головку на 17 мм для откручивания болтов. Следите за тем, чтобы тормозной шланг оставался подключенным – его отсоединение не требуется.

Поверните суппорт вверх вокруг нижней направляющей, как на петле, до вертикального положения. Аккуратно снимите его с нижнего пальца, избегая резких движений и не допуская провисания на шланге. При необходимости слегка расшатайте корпус, если он прикипел, но без применения чрезмерной силы.

Ключевые моменты при демонтаже

- Очистите направляющие пальцы металлической щеткой сразу после снятия суппорта. Удалите ржавчину и старую смазку.

- Проверьте целостность пыльников на каждом пальце. Трещины или разрывы требуют замены деталей.

- Извлеките колодки из кронштейна, запомнив их ориентацию для установки новых.

Извлечение старых колодок из каретки

После снятия суппорта и отсоединения скобы открутите два болта крепления каретки к поворотному кулаку с помощью ключа на 17 мм. Аккуратно снимите каретку вместе с колодками, удерживая её горизонтально, чтобы колодки не выпали преждевременно.

Осмотрите состояние направляющих пазов каретки – при наличии коррозии или сильных загрязнений очистите их металлической щёткой. Проверьте фиксирующие пружины и пластины на предмет деформации или повреждений – при необходимости замените эти элементы.

Последовательность демонтажа

- Сожмите ушками наружу фиксирующие пружины колодок, используя плоскогубцы.

- Извлеките пружины из посадочных отверстий каретки.

- Демонтируйте противоскрипные пластины (если установлены), отогнув их края от колодок.

- Вытащите наружную колодку, потянув её перпендикулярно плоскости каретки.

- Извлеките внутреннюю колодку через освободившийся паз, предварительно отсоединив датчик износа (если он подключён).

Важно: Не прикладывайте излишних усилий при демонтаже – если колодки заклинило, аккуратно постучите резиновым молотком по корпусу каретки или обработайте направляющие проникающей смазкой WD-40. Изношенные колодки утилизируйте сразу после снятия.

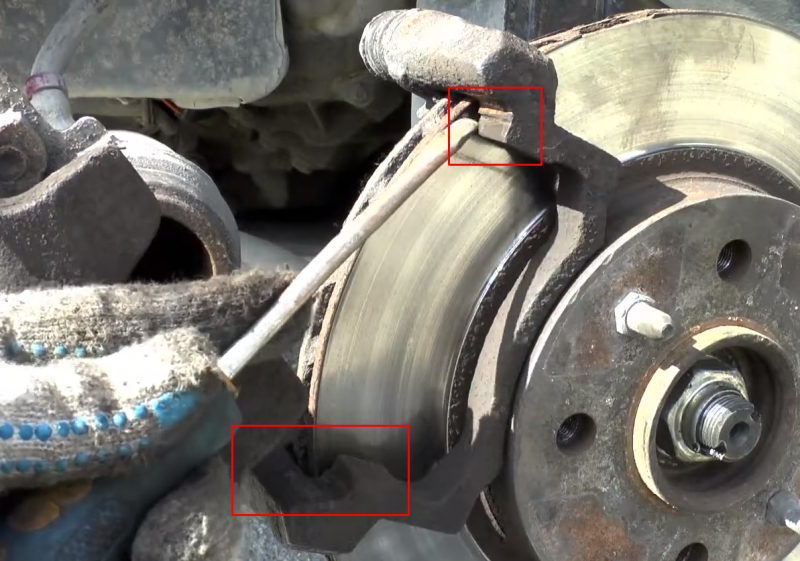

Осмотр тормозного диска или барабана

После снятия колеса и демонтажа тормозного суппорта (для дисковых тормозов) или барабана (для задних тормозов), тщательно очистите рабочую поверхность металлической щеткой от пыли и грязи. Убедитесь в отсутствии масляных пятен или следов тормозной жидкости на фрикционных поверхностях, которые резко снижают эффективность торможения.

Визуально оцените общее состояние детали при хорошем освещении. Ищите глубокие продольные риски, сколы, трещины и участки локального перегрева (проявляются синеватыми пятнами). Особое внимание уделите краям рабочей поверхности – неравномерный износ или задиры указывают на проблемы.

Ключевые параметры для проверки

- Тормозной диск:

- Толщина: Измерьте штангенциркулем минимум в 6 точках по окружности. Сравните со значением, выбитым на самом диске (например, "MIN TH 10.8mm").

- Биение: Проверьте индикатором часового типа при вращении ступицы. Допустимое значение – не более 0,05 мм.

- Люфт ступичного подшипника: Покачайте диск рукой – не должно быть ощутимого люфта.

- Тормозной барабан:

- Внутренний диаметр: Замерьте нутромером. Максимально допустимый диаметр указан на внутренней стороне барабана (например, "Ø max 201.5mm").

- Эллипсность: Разница между максимальным и минимальным диаметром не должна превышать 0,1 мм.

- Конусность: Проверьте замером диаметра у краев и в центре – расхождение не более 0,15 мм.

При обнаружении трещин, глубоких канавок (>1.5 мм), критического износа толщины/диаметра, сильного коробления или локальных оплавлений – деталь подлежит обязательной замене. Проточка возможна только если остаточная толщина (для диска) или диаметр (для барабана) после обработки будут не меньше минимально допустимых значений производителя.

Проверка толщины тормозного диска штангенциркулем

Измерение толщины тормозного диска – обязательная процедура при замене колодок. Сильный износ диска снижает эффективность торможения, вызывает вибрации руля и повышает риск повреждения новых колодок. Проверка выполняется штангенциркулем в нескольких точках рабочей поверхности.

Перед измерением тщательно очистите диск от грязи и ржавчины металлической щеткой, особенно в зоне контакта с колодками. Вращайте колесо вручную, чтобы обеспечить доступ к разным участкам диска. Убедитесь, что измерительные губки инструмента чистые и не повреждены.

Порядок измерения толщины диска

- Выберите минимум 8 точек замера по окружности диска (примерно через каждые 45 градусов).

- Расположите губки штангенциркуля строго параллельно друг другу на рабочей поверхности диска (между внешним и внутренним краями).

- Измерьте толщину в каждой выбранной точке, слегка прижимая губки к металлу, но без чрезмерного усилия.

- Зафиксируйте показания и сравните значения между собой.

Критически важные параметры:

- Минимально допустимая толщина нового диска: 22 мм.

- Предел износа (требует замены): 19 мм.

- Максимально допустимая разница толщины между любыми точками: 0,1 мм.

Если толщина диска приближается к 19 мм или обнаружена неравномерность износа сверх нормы, диск подлежит обязательной замене. Эксплуатация с изношенным диском запрещена – это приведет к быстрому разрушению новых колодок и потере контроля над торможением.

Особенности снятия задних барабанных колодок

Основная сложность заключается в разборке механизма с мощными пружинами и мелкими фиксирующими элементами. Барабан часто прикипает к ступице из-за коррозии, требуя усилий для демонтажа.

Обязательно ослабьте трос ручного тормоза регулировочной гайкой возле рычага до начала работ. Это снимет напряжение с распорной планки и упростит разборку.

Ключевые нюансы процесса

- Снятие барабана: обработайте ступицу WD-40, постучите молотком через деревянный брусок по фланцу. Не применяйте грубую силу – при заклинивании открутите направляющие шпильки съемником.

- Работа с пружинами: используйте специальные пассатижи или съемник. Удерживайте верхнюю стяжную пружину при отстегивании – она находится под высоким напряжением.

- Разборка механизма: запомните положение всех компонентов (распорная планка, зацепы колодок, механизм самоподвода). Сфотографируйте узел перед демонтажом.

Внимание! Не нажимайте педаль тормоза при снятом барабане – поршень рабочего цилиндра может выпасть. Проверьте состояние:

- Пластин фиксации колодок

- Самоподводящего механизма

- Поверхности барабана на трещины

| Риск | Решение |

| Потеря стопорных шайб | Работайте над чистым поддоном |

| Перепутывание пружин | Маркируйте элементы при снятии |

| Повреждение пыльника цилиндра | Исключите контакт с острыми инструментами |

Работа с механизмом регулировки ручника

После установки новых задних колодок обязательна регулировка ручного тормоза, так как износ старых накладок компенсировался прежней натяжкой троса. Пренебрежение этим этапом приведёт к недостаточному блокированию колёс или постоянному подтормаживанию.

Регулировку выполняйте при полностью опущенном рычаге ручника. Поднимите заднюю часть автомобиля домкратом, установите на подставки и снимите колесо для доступа к тормозному механизму.

Процесс регулировки

Найдите регулировочный узел под днищем автомобиля в районе карданного вала. Он представляет собой равноплечий рычаг с гайками на тягах ручника, идущих к каждому заднему тормозному механизму.

- Ослабьте контргайку на центральной тяге.

- Затяните регулировочную гайку на 3-4 оборота, увеличивая натяжение троса.

- Проверьте усилие вращения заднего колеса:

- Колесо должно проворачиваться рукой с лёгким сопротивлением

- При поднятии ручника на 4-5 щелчков колесо обязано блокироваться

- При необходимости скорректируйте натяжение гайкой и зафиксируйте контргайкой.

Проведите тест: на ровной площадке затяните ручник на рабочем количестве щелчков (норма – 2-4). Автомобиль должен удерживаться на уклоне 25% без движения. Если колёса блокируются неравномерно (одно туже другого), отрегулируйте баланс эксцентриком на тормозном щите через смотровое окно.

| Тип неисправности | Решение |

| Ручник не держит после регулировки | Проверить целостность тросов, заменить закисшие элементы |

| Колодки подтормаживают | Ослабить натяжение на 1-2 оборота регулировочной гайки |

| Разное усилие блокировки колёс | Юстировка эксцентриком на суппорте |

Очистка посадочных мест от грязи и ржавчины

После демонтажа старых колодок тщательно осмотрите суппорт и скобу, уделяя внимание зонам контакта с колодками (направляющим скобы и тыльной стороне поршня суппорта). Используйте металлическую щётку или скребок для удаления крупных фрагментов ржавчины, окалины и затвердевшей грязи. Не допускайте попадания абразивных частиц в цилиндр суппорта и на резиновые уплотнения.

Обработайте очищенные поверхности преобразователем ржавчины или специальным очистителем тормозов, растворяющим остатки загрязнений. При сильной коррозии аккуратно зачистите посадочные площадки наждачной бумагой (зернистость P120-P240), сохраняя плоскостность. Убедитесь, что колодки смогут свободно перемещаться в пазах без заеданий.

Критические моменты при очистке

- Не используйте масло или смазку на посадочных плоскостях – это снизит трение и нарушит работу тормозов.

- Проверьте состояние антискрипных пластин: деформированные или проржавевшие элементы замените.

- Удалите остатки старой смазки с направляющих пальцев перед нанесением новой (специальной высокотемпературной).

| Материал | Назначение | Применение |

|---|---|---|

| Металлическая щётка | Грубая очистка | Корпус суппорта, скоба |

| Очиститель тормозов | Обезжиривание | Все металлические поверхности |

| Медная смазка | Антифрикционное покрытие | Только тыльная сторона колодок и точки контакта с суппортом |

- Наденьте защитные очки и перчатки.

- Обработайте поверхности очистителем, дождитесь испарения состава.

- Проверьте подвижность поршня суппорта: при заклинивании потребуется ремкомплект.

- Нанесите тонкий слой смазки на не трущиеся части колодок (рёбра и тыльную пластину).

Обработка металлических поверхностей медной смазкой

После демонтажа старых тормозных колодок и очистки суппорта от грязи обязательно обработайте ответные металлические поверхности медной высокотемпературной смазкой. Нанесите тонкий слой состава на тыльную сторону новых колодок (места контакта с поршнем суппорта и направляющими скобами), а также на пальцы направляющих и их посадочные гнёзда.

Категорически избегайте попадания смазки на фрикционные накладки или тормозной диск – это приведёт к потере эффективности торможения. Используйте минимально необходимое количество состава, так как излишки при нагреве могут стекать на рабочие элементы. Медьсодержащая смазка предотвращает прикипание, коррозию и обеспечивает плавное движение узлов.

Ключевые рекомендации:

- Обрабатываемые зоны:

- Тыльная металлическая пластина колодки

- Боковые выступы колодок (контакт со скобой)

- Поверхности направляющих пальцев

- Пружинные скобы и противоскрипные пластины

- Запрещённые области:

- Фрикционный материал колодок

- Рабочая поверхность тормозного диска

- Резиновые пыльники суппорта

Примечание: Замените повреждённые пыльники направляющих перед нанесением смазки – через трещины состав вымывается, а попадание грязи ускоряет износ. После обработки плавно нажмите на педаль тормоза 3-5 раз до упора перед выездом для установки рабочих зазоров.

Установка новых колодок в правильной ориентации

Каждая колодка имеет строго определенное место и направление установки, игнорирование которых приводит к неравномерному износу и снижению эффективности торможения. На задних барабанных колодках ВАЗ 2114 присутствуют парные отверстия под пружины и выступы для фиксации на тормозном щите, которые должны совпадать при монтаже.

Передние дисковые колодки оснащены специальными металлическими противоскрипными пластинами (антидребезжащими пружинами), которые всегда располагаются в передней части по ходу движения автомобиля. На изнашиваемой фрикционной накладке часто наносится стрелка или маркировка «UP»/«ВВЕРХ», указывающая правильное положение относительно вращения диска.

Ключевые этапы и особенности

Порядок действий:

- Очистите посадочные места на суппорте от грязи и ржавчины металлической щеткой

- Нанесите тонкий слой медной смазки на тыльную сторону колодок и контактные площадки суппорта (исключая фрикционный слой!)

- Установите противоскрипные пластины на новые колодки согласно заводскому положению

- Вставьте колодки в суппорт, совместив выступы на металлической основе колодки с пазами поршня и направляющих

- Проверьте совпадение стрелки на накладке с направлением вращения диска (при наличии маркировки)

Контрольные параметры:

| Зазор между колодкой и диском | 0.05-0.15 мм по всей поверхности |

| Свободный ход поршня | Должен перемещаться без заклинивания |

| Фиксация противоскрипных пластин | Плотное прилегание без перекосов |

Важно: После установки 3-5 раз энергично нажмите педаль тормоза для выбора зазоров перед началом движения. Первые 200 км избегайте резких торможений для притирки поверхностей.

Возвратная пружина задних колодок: секреты монтажа

Установка возвратной пружины задних тормозных колодок требует внимания к конструкции и правильной последовательности действий, так как она обеспечивает плотное прилегание колодок к поршню рабочего цилиндра и стабильный ход суппорта.

Главная сложность заключается в необходимости преодоления сильного натяжения пружины при ее фиксации в посадочных отверстиях колодок. Используйте специальные плоскогубцы с длинными губками или монтажную лопатку для безопасного сжатия и направления крюков.

Ключевые этапы монтажа

- Проверьте состояние пружины: убедитесь в отсутствии деформации, коррозии или трещин на крюках.

- Совместите крюки с отверстиями: заведите верхний крюк в отверстие одной колодки, затем нижний – в паз другой.

- Примените инструмент:

- Сожмите пружину плоскогубцами до совпадения крюков с отверстиями

- Аккуратно ослабьте давление, контролируя посадку

- Проконтролируйте положение: пружина должна лежать плоско, без перекосов, а ее центральный изгиб – не касаться тормозного диска.

| Типичные ошибки | Последствия |

|---|---|

| Перекос пружины | Неравномерный износ колодок, заклинивание суппорта |

| Недожатый крюк | Срыв пружины при эксплуатации, потеря эффективности торможения |

| Использование ударных инструментов | Деформация пружины, повреждение посадочных мест |

После установки вручную проверьте свободный ход колодок – они должны плавно разводиться пружиной при отведении поршня. Обязательно обработайте посадочные пазы медной смазкой для предотвращения коррозии и облегчения будущего демонтажа.

Сборка суппорта согласно обратному порядку

Убедитесь, что поршень суппорта равномерно утоплен до упора с помощью монтажной лопатки или тисков, избегая перекоса. Тщательно очистите посадочные места колодок в скобе от грязи и остатков ржавчины металлической щеткой.

Нанесите тонкий слой высокотемпературной смазки на металлические контактные площадки новых колодок (не допуская попадания на фрикционный слой). Установите колодки в скобу суппорта, совместив их с фиксирующими пазами и пружинными пластинами.

Ключевые этапы сборки

- Наденьте скобу суппорта на тормозной диск, совместив отверстия с направляющими пальцами

- Смажьте направляющие пальцы специальной смазкой (например, Molykote CU-7439)

- Вставьте пальцы в посадочные отверстия, затяните с усилием 22-32 Н·м

Проверьте свободный ход суппорта – он должен перемещаться параллельно диску без заеданий. Обязательно установите защитные резиновые чехлы на направляющие, если их снимали при разборке. Замените деформированные или потрескавшиеся пыльники.

| Элемент | Момент затяжки |

| Направляющие пальцы | 22-32 Н·м |

| Болты крепления колеса | 88-113 Н·м |

После установки колеса несколько раз энергично нажмите на педаль тормоза до появления характерного сопротивления – это необходимо для посадки колодок в рабочее положение. Проверьте уровень тормозной жидкости в бачке и при необходимости долейте.

Смазка направляющих пальцев: что использовать?

Направляющие пальцы суппорта обеспечивают плавное скольжение скобы при работе тормозов. Отсутствие или неправильный выбор смазки приводит к закисанию пальцев, неравномерному износу колодок, перегреву тормозов и биению руля при торможении. Нельзя использовать обычные солидолы, графитовые смазки или Литол-24 – они разрушаются от высоких температур и провоцируют заклинивание.

Требования к смазке: устойчивость к температуре от -40°C до +250°C (выдерживает нагрев от тормозного диска), водоотталкивающие свойства, совместимость с резиновыми пыльниками. Смазка должна сохранять консистенцию, не разжижаться и не вступать в реакцию с тормозной жидкостью при случайном попадании.

Рекомендуемые составы

Применяйте специализированные высокотемпературные пасты:

- Медные смазки (например, Molykote Cu-7439, LIQUI MOLY Kupfer-Paste). Содержат мелкодисперсную медь, предотвращают коррозию, выдерживают до +1100°C. Не повреждают резину.

- Керамические смазки (SLIPKOTE 220-R, ATE Plastilube). Без металлических включений, подходят для любых суппортов, не влияют на электронные датчики ABS.

- Синтетические пасты с дисульфидом молибдена (MS-1600, HUSKEY 2000). Обладают антифрикционными свойствами, снижают вибрации.

Запрещенные смазки

Избегайте составов, которые:

- Разъедают резиновые пыльники (например, на основе минеральных масел).

- Плавятся или испаряются при нагреве (смазки общего назначения).

- Содержат силиконы – снижают трение, но не обеспечивают защиту от коррозии.

Как наносить

Очистите пальцы от старой смазки и ржавчины металлической щеткой. Нанесите тонкий слой пасты на рабочую часть пальца (кроме зоны под пыльником). Не заполняйте внутреннюю полость пыльника – избыток смазки выдавит наружу резиновый уплотнитель.

Тонкость установки противоскрипных пластин

Противоскрипные пластины – обязательный элемент тормозного механизма, предотвращающий вибрации и характерные скрипы при торможении. Они устанавливаются между колодкой и поршнем суппорта (внутренняя) и между колодкой и скобой суппорта (внешняя). Их правильный монтаж напрямую влияет на акустический комфорт и равномерность износа.

Перед установкой новых пластин тщательно очистите посадочные места в суппорте от грязи, ржавчины и остатков старой смазки. Используйте металлическую щетку и специальный очиститель. Нанесите тонкий слой высокотемпературной тормозной смазки (медной или керамической) только на тыльную сторону колодки и на контактные поверхности самой пластины, обращенные к суппорту. Избегайте попадания смазки на фрикционный слой колодки или тормозной диск!

Ключевые аспекты монтажа

Основные нюансы установки противоскрипных пластин на ВАЗ 2114:

- Сторона установки: Каждая пластина имеет специфическую форму (пружинные "язычки", загибы). Внутренняя пластина (со стороны поршня) обычно имеет более выраженные пружинные элементы. Внешняя – более плоская. Установите их строго на свои места согласно конфигурации старого комплекта или инструкции к новым колодкам.

- Фиксация на колодке: Убедитесь, что пластина плотно и без перекосов зафиксирована на металлической основе колодки. Пружинные усики должны надежно удерживать пластину на колодке до момента установки в суппорт.

- Посадка в суппорте: При установке "пакета" (колодка + пластина) в суппорт следите, чтобы пластина не соскочила с колодки. Она должна свободно, но без люфта, встать в предназначенный паз скобы суппорта. Пружинные элементы пластины должны обеспечивать небольшой натяг, удерживая колодку от вибраций.

- Проверка подвижности: После сборки суппорта (до затяжки направляющих) убедитесь, что колодка с пластиной может немного перемещаться в скобе пальцем. Она не должна болтаться, но и не должна быть зажатой. Затрудненное движение указывает на перекос или загрязнение.

Использование старых, деформированных или загрязненных пластин, а также их отсутствие – главная причина скрипов тормозов после замены колодок. Всегда применяйте новые пластины, идущие в комплекте с колодками. Правильно установленные и смазанные пластины обеспечат тихую работу тормозов и продлят срок службы колодок.

Затяжка болтов суппорта с правильным усилием

Критически важно соблюдать рекомендованный момент затяжки направляющих болтов суппорта. Слишком слабая затяжка вызовет вибрацию и неравномерный износ колодок, а чрезмерное усилие повредит резьбу, деформирует направляющие пальцы или сорвет шпильки.

Используйте динамометрический ключ для точного контроля. Перед затяжкой очистите резьбовую часть болтов и отверстия в суппорте металлической щеткой, нанесите на направляющие специальную высокотемпературную смазку для суппортов (например, Molykote CU-7439).

Порядок и параметры затяжки

- Предварительная затяжка: Вручную закрутите оба болта до упора, избегая перекоса.

- Финишная затяжка: Приложите динамометрический ключ и затяните болты крест-накрест (зигзагом) в два этапа:

- Первый этап: 23-25 Н·м (Ньютон-метров)

- Второй этап: 30-35 Н·м

- Проверка: После установки колеса и опускания автомобиля с домкрата, прокачайте тормоза и проверьте отсутствие подтеков тормозной жидкости.

Не используйте ударные инструменты или обычные ключи "на глаз". После пробега 50-100 км повторно проверьте момент затяжки, так как смазка и температурные нагрузки могут ослабить соединение.

Установка колеса на ступицу ВАЗ 2114

Перед монтажом тщательно очистите посадочную поверхность ступицы и внутреннюю часть колесного диска металлической щеткой, удалив ржавчину и грязь. Проверьте состояние направляющих шпилек – они должны быть ровными, без деформаций.

Наденьте колесо на шпильки ступицы, совместив отверстия диска с крепежными элементами. Убедитесь, что диск плотно прилегает к ступице по всей поверхности без перекосов. Приподнимите колесо при необходимости для точной центровки.

Процесс затяжки болтов

Выполняйте фиксацию в строгой последовательности:

- Наживите все колесные болты (или гайки) вручную до упора

- Затяните крепеж предварительно диагональным способом в 2 этапа:

- Первичная затяжка с усилием 40-50 Нм

- Окончательная затяжка крестообразной схемой

- Используйте динамометрический ключ для финального момента:

Тип диска Усилие (Нм) Штампованный (R13-R14) 88-98 Легкосплавный (R14-R15) 98-108

Обязательно опустите автомобиль домкратом до контакта колес с землей перед финальной затяжкой! После установки всех колес совершите тестовый заезд на 500-800 метров с последующей повторной проверкой момента затяжки.

Порядок замены тормозных колодок на всех колесах ВАЗ 2114

Общая последовательность замены колодок идентична для всех колес: поддомкрачивание, снятие колеса, демонтаж старого комплекта, установка нового и обратная сборка. Однако методы доступа к тормозным механизмам отличаются для передних (дисковых) и задних (барабанных) систем. Работы начинайте с подготовки инструментов: домкрат, баллонный ключ, набор головок, монтировка, пассатижи.

Перед подъемом автомобиля зафиксируйте его противооткатными упорами, ослабьте болты крепления колес (на 1/2 оборота). Поднимайте только одно колесо за раз, используя штатный домкрат или гидравлический с подставкой для безопасности. После снятия колеса размещайте его под порогом автомобиля как дополнительную страховку.

Передние колеса (дисковые тормоза)

- Открутите два направляющих болта суппорта (ключ на 17 мм), удерживая направляющие шестигранником.

- Поднимите корпус суппорта вверх, не отсоединяя тормозной шланг.

- Извлеките изношенные колодки из скобы, обратите внимание на их ориентацию.

- Зажмите поршень суппорта в цилиндре с помощью струбцины или монтировки (предварительно откройте крышку бачка тормозной жидкости).

- Установите новые колодки, совместив их с антискрипными пластинами.

- Опустите суппорт на диск, смажьте направляющие графитовой смазкой и затяните болты (момент 22-32 Н·м).

Задние колеса (барабанные тормоза):

- Снимите тормозной барабан: при необходимости постучите резиновым молотком по фланцу.

- Очистите механизм от пыли щеткой, отсоедините стяжные пружины пассатижами.

- Снимите распорную планку и распорки, запомните их расположение.

- Извлеките колодки, отцепив нижнюю стяжную пружину и тросик ручника.

- Установите новые колодки: длинная фрикционная накладка должна быть спереди по ходу движения.

- Подсоедините тросик ручного тормоза к рычагу верхней колодки.

- Соберите распорные механизмы и закрепите стяжные пружины.

- Отрегулируйте зазор эксцентриком на тыльной стороне щита: барабан должен вращаться без затираний.

После установки колес опустите автомобиль и затяните болты крест-накрест (момент 65-87 Н·м). Прокачайте тормоза 5-7 нажатиями педали до упора. Проверьте уровень жидкости в бачке, при необходимости долейте. Перед движением убедитесь в отсутствии скрипов и плавности торможения на малой скорости.

Особенности первой проверки после сборки

После установки новых колодок и полной сборки узла критически важно выполнить комплексную проверку перед эксплуатацией автомобиля. Эта процедура исключит ошибки монтажа и предотвратит отказ тормозной системы в движении.

Начните проверку на неподвижном автомобиле, убедившись в отсутствии видимых дефектов сборки и свободном вращении колес. Только после этого переходите к тестам с запуском двигателя и последующим контролем в движении.

Порядок и ключевые этапы проверки

- Визуальный контроль и статическое тестирование:

- Проверьте уровень тормозной жидкости в бачке (должен быть между метками MIN/MAX)

- Убедитесь в отсутствии подтёков жидкости на суппортах, шлангах и соединениях

- Прокрутите каждое колесо вручную – вращение должно быть равномерным без затираний

- Проверка с работающим двигателем:

- Нажмите педаль тормоза 3-5 раз – ход должен стать жёстким после первого нажатия

- Удерживайте педаль 15 секунд – она не должна "проваливаться" или снижать усилие

- Проверьте работу стояночного тормоза (3-5 щелчков при поднятии рычага)

- Тестовое движение:

- Начните движение на пустой площадке со скоростью 10-20 км/ч

- Выполните 3-5 плавных торможений без полной остановки

- Проверьте реакцию на резкое торможение (авто не должно уводить в сторону)

- Прослушайте отсутствие скрежета, визга или металлического лязга

| Параметр | Норма | Отклонение |

|---|---|---|

| Биение руля при торможении | Отсутствует | Вибрация требует проверки дисков |

| Прогрев колодок | Равномерный на всех колёсах | Локальный перегрев указывает на заклинивание |

| Запах после теста | Слабый, быстро исчезает | Сильная вонь – признак перегрева |

Притирка колодок: Первые 200-300 км избегайте экстренного торможения. Новые колодки требуют адаптации к дискам – эффективность торможения достигнет максимума после 100-150 км пробега.

Обкатка новых колодок: первые 200 км

Первые 200 километров пробега после установки новых тормозных колодок на ВАЗ 2114 являются критически важным этапом обкатки. В этот период происходит притирка рабочих поверхностей колодок к тормозным дискам (или барабанам на задней оси).

Качество и правильность обкатки напрямую влияют на будущую эффективность торможения, уровень шума (писка или скрежета) и общий срок службы как колодок, так и дисков. Пренебрежение этим этапом может привести к снижению тормозных характеристик, появлению вибраций или неравномерному износу.

Правила и рекомендации для первых 200 км

Строго придерживайтесь следующих правил в течение первых 200 километров после замены:

- Избегайте резких и экстренных торможений. Максимально возможное усилие на педаль тормоза в этот период не должно превышать 50-60%.

- Тормозите плавно и заблаговременно. Начинайте замедление раньше, чем обычно, увеличивая дистанцию до впереди идущего транспорта.

- Исключите длительное удержание педали тормоза. Особенно это касается движения под уклон или после интенсивного торможения. Не держите ногу на педали без необходимости.

- Не допускайте перегрева тормозов. Избегайте серий интенсивных торможений подряд (например, на горных серпантинах или при агрессивной езде). Давайте тормозам время на остывание.

Вот что категорически нельзя делать в период обкатки:

| Действие | Последствия |

|---|---|

| Резкое торможение "в пол" | Перегрев, коробление диска, неравномерное отложение фрикционного материала ("зависание"), свист |

| Длительное торможение (езда с прижатой педалью) | Локальный перегрев, неравномерная притирка, снижение эффективности |

| Агрессивная езда с частыми интенсивными торможениями | Перегрев всей системы, ускоренный износ, деградация фрикционного материала колодок |

Что является нормой в период обкатки:

- Снижение эффективности торможения в первые 50-100 км. Новые колодки еще не приработались и имеют меньший коэффициент трения.

- Легкий специфический запах при торможении (особенно после нескольких плавных торможений подряд). Это нормально - притираются поверхности и выгорают связующие компоненты.

- Небольшое увеличение хода педали тормоза. По мере притирки ход должен вернуться к норме.

Обязательно после пробега первых 200 км плавной езды проверьте степень износа колодок (через отверстия в суппорте или сняв колесо) и равномерность их прилегания. Убедитесь в отсутствии подтеков тормозной жидкости и надежности всех соединений. Помните, что правильно обкатанные тормоза - залог вашей безопасности на дороге.

Проверка уровня тормозной жидкости в бачке

Откройте капот и найдите на главном тормозном цилиндре (обычно установлен в районе вакуумного усилителя тормозов со стороны водителя) пластиковый полупрозрачный бачок с тормозной жидкостью. На его стенках нанесены метки «MIN» и «MAX».

Убедитесь, что автомобиль стоит на ровной поверхности. Визуально оцените уровень жидкости через стенки бачка. Он должен находиться между отметками «MIN» и «MAX», предпочтительно ближе к верхней метке.

Важные моменты при проверке

- Чистота бачка: Протрите крышку и горловину бачка перед открытием тряпкой, чтобы предотвратить попадание грязи внутрь системы.

- Состояние жидкости: Обратите внимание на цвет. Свежая жидкость (например, DOT-4) обычно прозрачная с желтоватым оттенком. Сильное потемнение, помутнение или наличие осадка сигнализируют о необходимости замены.

- Причины падения уровня: Если уровень ниже «MIN», обязательно выясните причину перед доливом. Это может быть как естественный износ колодок (поршни суппортов выдвинулись дальше), так и утечка в системе (шланги, трубки, цилиндры) – что требует немедленного ремонта.

| Уровень жидкости | Действие |

|---|---|

| Между MAX и MIN | Норма, доливка не требуется. |

| На уровне или ниже MIN | Требуется долить жидкость той же марки до уровня MAX после выяснения причины падения. |

| Выше MAX | Избыток! Откачать лишнюю жидкость пипеткой или шприцем. Переполнение может привести к выбросу при нагреве. |

Для долива используйте только рекомендованную производителем тормозную жидкость (указана в руководстве по эксплуатации, обычно DOT-4). Открутите крышку бачка и аккуратно долейте жидкость до уровня «MAX». Избегайте контакта жидкости с лакокрасочным покрытием – она его разъедает.

После долива плотно закрутите крышку бачка до щелчка. Убедитесь в отсутствии подтеков вокруг бачка и крышки. Прокачку тормозов после простого долива до нормы проводить не требуется.

Прокачка тормозной системы при необходимости

Прокачка требуется при попадании воздуха в контур (например, при случайном откручивании штуцера или замене тормозной жидкости). Признаки наличия воздуха: "мягкая" педаль тормоза, увеличенный ход педали или снижение эффективности торможения. Если система не разгерметизировалась во время замены колодок – этот этап можно пропустить.

Подготовьте: чистую прозрачную трубку (Ø 5 мм), емкость для сбора жидкости, ключ на 8, свежую тормозную жидкость DOT-4 и помощника. Убедитесь в герметичности всех соединений перед началом работ. Заполните бачок ГЦТС жидкостью до максимума и не допускайте его опустошения в процессе.

Порядок прокачки тормозов ВАЗ 2114

- Начните с заднего правого колеса (самого дальнего от ГЦТС). Снимите защитный колпачок со штуцера прокачки.

- Наденьте трубку на штуцер, второй конец опустите в емкость с небольшим количеством жидкости.

- Попросите помощника 3-4 раза энергично нажать на педаль тормоза и удерживать её в нижнем положении.

- Открутите штуцер на ½ оборота. Жидкость с пузырьками воздуха начнет вытекать через трубку.

- Затяните штуцер до момента прекращения течи. Только после этого помощник может отпустить педаль.

- Повторите пункты 3-5 до полного исчезновения пузырьков воздуха в трубке.

Последовательность контуров после заднего правого колеса:

- Заднее левое колесо

- Переднее правое колесо

- Переднее левое колесо

Контрольные действия после прокачки:

| Проверка уровня жидкости | Доведите до отметки "MAX" в бачке |

| Тест педали тормоза | Ход должен быть упругим без провалов |

| Пробная поездка | На безопасном участке проверьте реакцию на торможение |

Важно: Не допускайте контакта тормозной жидкости с лакокрасочным покрытием – она агрессивна. Используйте только свежую жидкость из герметичной тары. При длительном или сложном ремонте рекомендована полная замена жидкости с промывкой системы.

Контроль плавности хода без биения руля

После замены тормозных колодок на ВАЗ 2114 критически важно проверить отсутствие вибраций и биения руля. Эти симптомы могут указывать на ошибки монтажа или проблемы с тормозными дисками. Начните проверку только после завершения всех этапов сборки и прокачки тормозной системы.

Перед тест-драйвом выполните визуальный контроль: убедитесь в правильном положении колодок, отсутствии перекосов суппорта и надежной затяжке всех крепежных элементов. Особое внимание уделите моменту затяжки колесных болтов – 88-94 Н·м.

Порядок тест-драйва и диагностики

Проведите серию торможений на разных скоростях в безопасных условиях. Начните с плавных замедлений на 40-60 км/ч для притирки колодок. Затем выполните 2-3 резких торможения с 80 км/ч до полной остановки. Фиксируйте любые отклонения в поведении авто:

- Биение руля – ощутимая вибрация через рулевое колесо при нажатии на педаль

- Увод в сторону – автомобиль меняет траекторию без поворота руля

- Вибрация кузова – дрожь ощущается через сиденье или педали

При обнаружении проблем последовательно проверьте:

- Равномерность износа тормозных дисков (допустимая разница толщины – не более 0,05 мм)

- Отсутствие деформации дисков (люфт при вращении колеса)

- Свободный ход суппортов по направляющим

- Качество поверхности колодок (отсутствие масляных пятен, равномерный контакт)

| Симптом | Возможная причина | Решение |

|---|---|---|

| Биение при торможении | Деформация диска, грязь на ступице | Проточка дисков, очистка посадочной поверхности |

| Постоянная вибрация | Дисбаланс колес, кривые диски | Балансировка, замена дисков |

| Увод в сторону | Заклинивание суппорта, разные колодки | Чистка направляющих, замена колодок парой |

Обязательно повторите проверку через 200-300 км пробега. За это время колодки полностью притрутся к дискам. Если биение сохраняется – проведите углубленную диагностику тормозной системы. Игнорирование вибраций приводит к ускоренному износу подвески и тормозных компонентов.

Помните: плавность хода после замены колодок – показатель качества выполненных работ. При сохранении проблем обратитесь к специалистам для проверки на стенде. Не допускайте экстренных торможений в первые 500 км после замены!

Тестирование работы ручного тормоза

После замены задних колодок и сборки узлов обязательна проверка эффективности ручного тормоза. Недостаточное усилие приведет к произвольному движению автомобиля на уклонах, а перетяжка вызывает перегрев тормозных механизмов и ускоренный износ накладок.

Убедитесь, что тормозные тросы свободно перемещаются в оболочках без заеданий. Проверьте возвратные пружины на барабанах – они должны плотно прижимать колодки к исходному положению после отпускания рычага.

Порядок тестирования

- На ровной площадке затяните рычаг ручника до упора, считая щелчки фиксатора

- Попробуйте тронуться с места на первой передаче без снятия с ручника. Автомобиль должен заглохнуть

- Проверьте фиксацию на уклоне 15-25%:

- Затяните ручник на 4-6 щелчков

- Заглушите двигатель и отпустите педаль тормоза

- Автомобиль должен оставаться неподвижным минимум 5 минут

- После проверки отпустите рычаг, проедьте 50-100 метров без торможения

Проверьте температуру тормозных барабанов рукой (осторожно!). Равномерный слабый нагрев допустим, локальный перегрев указывает на подклинивание. При отказе тестов отрегулируйте натяжение троса под днищем автомобиля:

| Проблема | Решение |

|---|---|

| Ручник срабатывает после 6+ щелчков | Увеличьте натяжение регулировочной гайкой на уравнителе |

| Колеса блокируются до 4 щелчков | Ослабьте натяжение троса |

| Неравномерное срабатывание | Проверьте целостность тросов и чистоту направляющих |

Важно: После регулировки повторно проверьте свободный ход колодок – барабан должен вращаться без касания накладок при отпущенном рычаге. При установке новых колодок допускается увеличение хода рычага на 1-2 щелчка в первые 100 км пробега.

Проверка на утечки тормозной жидкости

После завершения сборки тормозного механизма и прокачки системы критически важно убедиться в отсутствии утечек тормозной жидкости. Непроверенная система ставит под угрозу безопасность движения.

Тщательно осмотрите все места соединений, которые подвергались разборке: штуцеры прокачки на суппортах, тормозные шланги в местах их крепления к суппорту и кузову, а также соединение главного тормозного цилиндра с бачком. Особое внимание уделите новым элементам, если производилась замена шлангов или трубок.

Порядок проверки герметичности

- Запустите двигатель и дайте ему поработать на холостых оборотах 2-3 минуты.

- Несколько раз сильно нажмите на педаль тормоза (5-8 раз), создавая максимальное давление в системе. Удерживайте педаль в нажатом состоянии 10-15 секунд.

- Визуально проверьте все потенциально уязвимые места (перечисленные выше) на предмет появления капель или мокрых потёков жидкости. Используйте фонарик для лучшего обзора.

- Обратите внимание на поведение педали тормоза: она должна оставаться жёсткой и не «проваливаться» при удержании. Мягкая педаль или её постепенное опускание указывают на наличие утечки или неполное удаление воздуха из системы.

При обнаружении любых следов подтекания (даже незначительных!):

- Немедленно заглушите двигатель.

- Определите точное место утечки.

- Устраните причину: подтяните соединение (осторожно, без перетяжки!), замените дефектную деталь (штуцер, шланг, медную шайбу) или проведите повторную прокачку, если проблема в негерметичности соединения при прокачке.

- Повторите проверку на утечку до достижения полной герметичности системы.

Никогда не игнорируйте проверку на утечки! Работоспособность тормозов – основа вашей безопасности и безопасности других участников движения. Только убедившись в полной герметичности системы, можно приступать к контрольной проверке торможения на малой скорости перед началом эксплуатации автомобиля.

Диагностика свободного хода педали тормоза

Свободный ход педали тормоза напрямую влияет на эффективность торможения и безопасность. Он представляет собой расстояние, которое педаль проходит без ощутимого сопротивления до момента начала срабатывания тормозного механизма.

Неправильно отрегулированный свободный ход приводит либо к "проваливанию" педали, либо к подклиниванию колодок. Проверку выполняют при заглушенном двигателе после 3-4 нажатий на педаль для сброса вакуума в усилителе.

Порядок диагностики и регулировки

Проверка текущего значения:

- Нажмите на педаль рукой до появления сопротивления

- Измерьте линейкой расстояние от пола до центра педальной площадки

- Сравните с нормой для ВАЗ 2114: 3-5 мм

Причины отклонений:

| Слишком большой ход | Слишком малый/нулевой ход |

| • Износ колодок или дисков • Воздух в системе • Повреждение шлангов |

• Коррозия суппорта • Перетянутая регулировка • Деформация толкателя |

Регулировка выполняется так:

- Ослабьте контргайку на штоке вакуумного усилителя

- Вращайте шток ключом на 13 мм: по часовой – уменьшает ход, против – увеличивает

- Затяните контргайку при достижении нормы в 3-5 мм

- Проверьте отсутствие подтормаживания колес при движении накатом

Утилизация старых тормозных колодок

Старые тормозные колодки содержат фрикционные материалы с потенциально опасными компонентами (асбест, металлическая стружка, синтетические смолы). Их нельзя выбрасывать с бытовым мусором из-за риска загрязнения почвы и воды токсичными веществами при разложении или сжигании.

Правильная утизация защищает экологию и соответствует требованиям законодательства об отходах. Нарушение норм утилизации автоотходов влечет административную ответственность и штрафы для владельцев транспортных средств.

Способы утилизации

- Специализированные пункты приёма: Обратитесь в организации, имеющие лицензию на переработку автоотходов. Они обеспечат безопасное обезвреживание материалов.

- Автосервисы: Многие СТО принимают отработанные колодки при покупке новых (услуга часто бесплатна).

- Экологические акции: Уточните график мобильных пунктов сбора опасных отходов в вашем городе.

Важно: При транспортировке поместите колодки в герметичный пакет, чтобы предотвратить распространение пыли. Не пытайтесь сжигать или разбирать их самостоятельно.

Ошибки при замене, которых стоит избегать

Неправильная установка колодок чревата снижением эффективности торможения, перегревом системы и ускоренным износом деталей. Нарушение процедуры может привести к заклиниванию суппорта или неравномерному контакту поверхностей.

Игнорирование состояния сопутствующих элементов провоцирует внезапные отказы тормозов. Даже небольшие погрешности в работе способны вызвать биение руля, вибрации и повышенный шум при движении.

Критичные недочеты и последствия

- Неочищенные направляющие суппорта

Результат: Подклинивание колодок, перегрев дисков - Смазка рабочих поверхностей колодок

Результат: Полная потеря тормозного усилия - Установка колодок без снятия защитной антишумовой смазки

Результат: Снижение фрикционных свойств - Использование неподходящей смазки для направляющих

Результат: Разбухание пыльников, коррозия - Незатянутые или перетянутые болты суппорта

Результат: Отрыв суппорта / деформация деталей - Игнорирование износа тормозного диска

Результат: Ускоренный износ новых колодок, вибрации - Забыть вдавить поршень суппорта перед установкой

Результат: Невозможность сборки узла

| Ошибка | Профилактика |

| Установка левых/правых колодок не на свои стороны | Сверять маркировку "L" и "R" на колодках |

| Попадание тормозной жидкости на фрикционный слой | Накрывать узлы ветошью при работе с гидравликой |

| Не проверен уровень тормозной жидкости после замены | Обязательно довести уровень до MAX в бачке |

Симптомы неправильной установки колодок

После самостоятельной замены тормозных колодок на ВАЗ 2114 важно отслеживать признаки некорректного монтажа. Эти симптомы проявляются сразу при тестовой поездке или в первые дни эксплуатации, требуя немедленной диагностики.

Игнорирование тревожных сигналов приводит к ускоренному износу дисков, повреждению суппортов и снижению эффективности торможения. Ключевые индикаторы ошибок установки легко распознать по характерным звукам и поведению автомобиля.

Характерные признаки проблем

Обратите внимание на следующие отклонения в работе тормозной системы:

- Вибрация руля или кузова при торможении – указывает на перекос колодки или попадание грязи между фрикционным слоем и диском

- Металлический скрежет – возникает при установке колодок без противоскрипных пластин или неправильной сборке противошумных пружин

- Блокировка колес на малой скорости – следствие заклинивания направляющих суппорта или деформации скоб

Косвенные симптомы:

- Увод автомобиля в сторону при нажатии на педаль – признак неравномерного прилегания колодок с разных сторон

- Перегрев колесных дисков – свидетельствует о неотпускании тормозов из-за неправильно установленных распорных пластин

- Увеличенный ход педали – возможен при попадании смазки на фрикционные накладки или некорректной сборке суппорта

| Симптом | Возможная причина |

| Неравномерный износ колодок | Заклинивание поршня суппорта, повреждение пыльника |

| Посторонние шумы на неровностях | Неправильная установка противошумных пластин |

| Пульсация педали тормоза | Перекос колодки, деформация тормозного диска |

Критически важные моменты: Появление запаха гари или дыма из колесных арок требует немедленной остановки! Это свидетельствует о постоянном трении колодки о диск из-за неправильной посадки в скобу суппорта.

Фиксация всех элементов по окончании работы

После установки новых колодок и сборки суппорта критически важно надежно закрепить все компоненты. Проверьте плотность прилегания тормозного шланга к скобе суппорта и отсутствие его перекручивания. Затяните направляющие пальцы с моментом 30 Н∙м, используя динамометрический ключ для равномерного распределения усилия.

Обязательно установите на место защитные колпачки направляющих пальцев – они предотвращают коррозию и закисание механизма. Поставьте колесо на ступицу, совместив отверстия диска со шпильками, после чего равномерно затяните болты крест-накрест с усилием 90-110 Н∙м. Перед финальной сборкой очистите посадочные поверхности ступицы и внутреннюю сторону колесного диска от грязи.

Контрольный перечень фиксации

- Суппорт: Два направляющих пальца с колпачками

- Колесо: 4 болта с затяжкой в диагональной последовательности

- Тормозной шланг: Фиксация в штатном держателе без натяга

- Пыльник поршня: Отсутствие перекосов и защемлений

Перед первым выездом обязательно прокачайте тормозную систему для удаления воздуха. Нажмите педаль тормоза 3-5 раз в статичном положении автомобиля до появления устойчивого сопротивления. Совершите тестовый заезд на малой скорости, проверяя отсутствие стуков и равномерность замедления.

Рекомендации по дальнейшей эксплуатации

После установки новых колодок избегайте резкого торможения в первые 200-300 км пробега. Это необходимо для равномерной притирки фрикционного материала к поверхности диска/барабана и формирования правильного контактного пятна. Совершайте несколько плавных остановок со скорости 50-60 км/ч для прогрева и адаптации сопрягаемых поверхностей.

Регулярно контролируйте уровень тормозной жидкости в бачке и отсутствие подтёков на суппортах, рабочих цилиндрах и трубопроводах. Помните, что её резкое снижение может указывать на утечки или критический износ колодок. Проверяйте целостность пыльников направляющих пальцев и защитных кожухов тормозных шлангов при каждом ТО.

Ключевые правила обслуживания

- Интервал проверки: Осматривайте толщину колодок каждые 10 000 км. Минимально допустимый остаток фрикционного слоя – 2-3 мм.

- Парная замена: Всегда меняйте колодки на одной оси (передней/задней) одновременно, даже если износ неравномерный.

- Чистота тормозных механизмов: Удаляйте грязь и продукты износа с суппортов сжатым воздухом при сезонной замене шин.

Оптимизируйте стиль вождения: используйте торможение двигателем на затяжных спусках, избегайте "старт-стоп" режима в пробках. Это снижает термонагрузку и продлевает ресурс. При появлении металлического скрежета, вибрации руля при торможении или увеличении хода педали немедленно диагностируйте тормозную систему.

| Симптом | Возможная причина | Действия |

|---|---|---|

| Автомобиль уводит в сторону | Заклинивание суппорта, загрязнение тормозных дисков | Проверить подвижность суппорта, очистить механизмы |

| Писк при торможении | Износ индикаторов, перекос колодок, низкокачественные накладки | Замерить толщину колодок, проверить установочные пружины |

Список источников

При подготовке инструкции по замене тормозных колодок ВАЗ 2114 использовались проверенные технические материалы и экспертные рекомендации. Все источники ориентированы на особенности конструкции переднеприводных моделей LADA Samara-2 и типичные ошибки при самостоятельном ремонте.

Ключевые данные сверялись с актуальными редакциями руководств и отзывами владельцев. Особое внимание уделено нюансам работы с суппортами и датчиками износа, характерными для данной модели.

- Официальное руководство по ремонту ВАЗ-2113, 2114, 2115 (издательство "Третий Рим")

- Практическое пособие "Тормозная система автомобилей ВАЗ" (автор В.В. Волгин, раздел о дисковых механизмах)

- Видеоархив канала "Главная дорога" (эпизод №247 "Диагностика тормозов")

- Форумные обсуждения на портале "DRIVE2" (треды по замене колодок ВАЗ 2114 с фотоотчетами)

- Технический бюллетень АО "АвтоВАЗ" №2114-ТР-2021 (рекомендации по усилию затяжки направляющих суппорта)