Д-245 - главные черты и параметры легендарного мотора

Статья обновлена: 01.03.2026

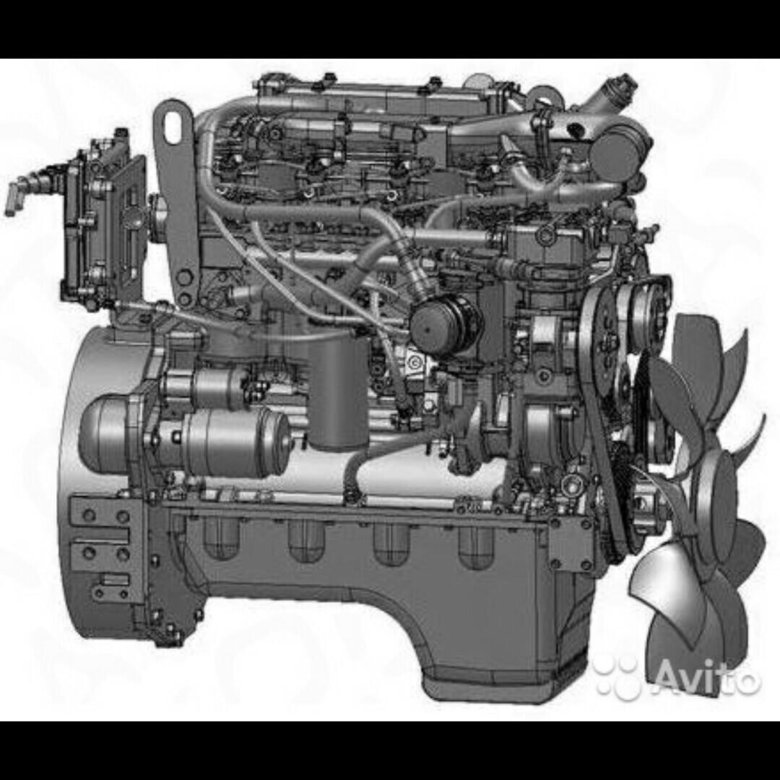

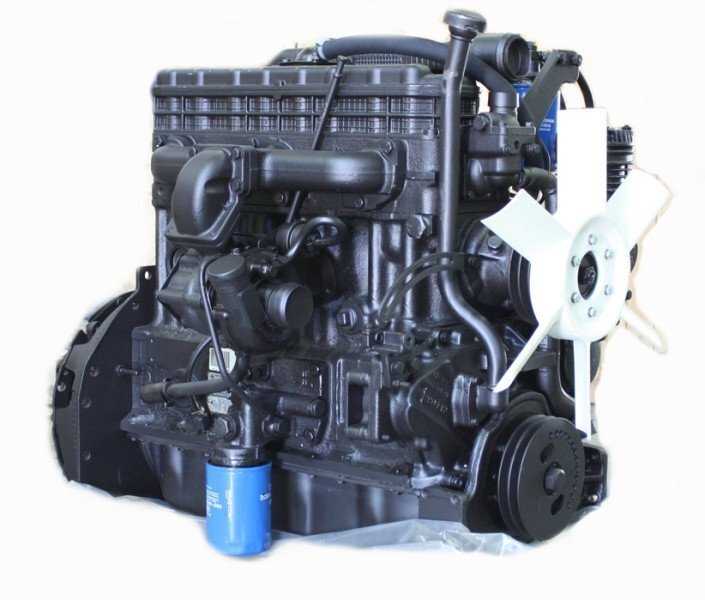

Дизельный двигатель Д-245 – настоящая икона отечественного моторостроения.

Созданный Минским моторным заводом, этот четырёхцилиндровый агрегат стал сердцем тысяч грузовых автомобилей, автобусов и спецтехники.

Его надёжность, выносливость в тяжёлых условиях и ремонтопригодность заслужили уважение механиков и водителей.

Двигатель Д-245 заложил основы для целого семейства современных силовых установок.

Система впрыска Common Rail: принцип работы и основные компоненты

Принцип работы Common Rail основан на разделении процессов создания давления и впрыска топлива. Топливный насос высокого давления (ТНВД) нагнетает горючее в общую топливную рампу, где оно постоянно хранится под экстремальным давлением (до 2500 бар в современных версиях). Электронный блок управления (ЭБУ) анализирует данные датчиков (обороты коленвала, положение педали акселератора, температура) и определяет оптимальные параметры впрыска.

В заданный момент ЭБУ посылает сигнал на электромагнитные или пьезоэлектрические клапаны форсунок. Это обеспечивает многократный впрыск за цикл: пилотную порцию для снижения шума и основного сгорания, основную дозу и, при необходимости, дополнительную для дожигания сажи. Точное дозирование и контроль давления в рампе минимизируют расход топлива и токсичность выхлопа.

Ключевые компоненты системы

- Топливный насос высокого давления (ТНВД): Создает и поддерживает давление в рампе. Может быть одно- или двухплунжерным.

- Аккумулятор топлива (рампа): Стальная трубка с каналами, накапливающая топливо под высоким давлением и подающая его к форсункам.

- Электронные форсунки: Оснащены быстродействующими клапанами (электромагнитными/пьезоэлектрическими) для точного управления моментом и длительностью впрыска.

- Датчик давления в рампе: Контролирует текущее давление топлива, передавая данные ЭБУ для коррекции работы ТНВД.

- Регулятор давления (может быть в ТНВД или рампе): Дозирует обратку для стабилизации давления в системе.

- Электронный блок управления (ЭБУ): Обрабатывает сигналы датчиков и управляет работой клапанов форсунок/ТНВД.

Преимущества Common Rail для Д-245 включают снижение расхода топлива на 15-20%, уменьшение шума и вибраций за счет пилотного впрыска, соответствие экологическим стандартам Евро-3 и выше, а также повышение мощности и крутящего момента двигателя благодаря точной дозировке топлива.

Характеристики мощности и крутящего момента по модификациям

Диапазон мощностных показателей двигателей семейства Д-245 охватывает значения от 85 до 240 лошадиных сил, при этом крутящий момент варьируется от 220 до 667 Н·м. Эти параметры напрямую зависят от конструктивных изменений системы впрыска, турбонаддува и настроек электронного управления, внедренных в различных версиях силового агрегата.

Эволюция характеристик отражает адаптацию двигателя под конкретные задачи: базовые модификации ориентированы на экономичность и надежность в стандартных условиях, тогда как поздние версии с увеличенным наддувом и оптимизированным сгоранием обеспечивают повышенную производительность для тяжелой техники и дальнемагистральных перевозок.

| Модификация | Мощность | Крутящий момент |

|---|---|---|

| Д-245.1 | 85 л.с. (62 кВт) | 220 Н·м |

| Д-245.3 | 115 л.с. (85 кВт) | 310 Н·м |

| Д-245.5 | 150 л.с. (110 кВт) | 380 Н·м |

| Д-245.7 | 210 л.с. (155 кВт) | 530 Н·м |

| Д-245.9 | 230 л.с. (169 кВт) | 600 Н·м |

| Д-245.12Е2 | 240 л.с. (177 кВт) | 667 Н·м |

Турбонаддув и интеркулер: особенности работы системы наддува

Система турбонаддува двигателя Д-245 включает турбокомпрессор ТКР 7, преобразующий энергию выхлопных газов в сжатие воздуха. Турбина, вращаемая газами, механически связана с компрессором, нагнетающим воздух под давлением до 1,5 бар во впускной коллектор. Это обеспечивает прирост кислорода в цилиндрах, что критично для повышения мощности и крутящего момента при сохранении рабочего объёма.

Сжатие воздуха сопровождается его нагревом до 150-200°C, снижающим плотность кислорода. Для нейтрализации этого эффекта применяется интеркулер (воздухо-воздушный охладитель). Проходя через алюминиевые соты радиатора, воздух охлаждается на 40-60°C встречным потоком атмосферного воздуха, что повышает его плотность на 15-20%. Результат – оптимизация наполнения цилиндров и снижение риска детонации.

Ключевые характеристики системы

- Турбокомпрессор: инерционный тип с плавающей втулкой ротора, обеспечивающий отзывчивость с низких оборотов (с 1200 об/мин)

- Интеркулер: фронтальное расположение перед радиатором, КПД охлаждения – 70-75%

- Управление: геометрия турбины регулируется давлением масла без электронных систем

| Параметр | Значение | Эффект |

|---|---|---|

| Давление наддува | 1.4-1.6 бар | Мощность до 136 л.с. (Д-245.9) |

| Температура воздуха после интеркулера | 50-70°C | Снижение расхода топлива на 6-8% |

| Ресурс турбины | 400 000 км | Минимизация потерь масла (<0.8% от расхода топлива) |

Важно: система требует строгого контроля состояния воздушного фильтра – загрязнения вызывают перегрузку турбины. Масло для турбокомпрессора должно соответствовать спецификации API CF-4 с заменой каждые 10 000 км.

Топливная экономичность двигателя Д-245

Удельный расход топлива (УРТ) двигателя Д-245 составляет 210–215 г/кВт·ч в номинальном режиме при 100% нагрузке, демонстрируя высокую эффективность преобразования энергии дизельного топлива в механическую работу. Эта характеристика достигнута благодаря оптимизации процессов смесеобразования и сгорания, а также применению турбонаддува с промежуточным охлаждением воздуха.

Экономичность сохраняется в широком диапазоне эксплуатационных режимов: при 75% нагрузке УРТ снижается до 200–205 г/кВт·ч, достигая минимальных значений. На частичных нагрузках (50%) расход возрастает до 220–225 г/кВт·ч из-за снижения КПД, а на холостом ходу превышает 300 г/кВт·ч из-за преобладания механических потерь над полезной мощностью.

Динамика удельного расхода в зависимости от нагрузки

| Уровень нагрузки | Удельный расход топлива (г/кВт·ч) |

|---|---|

| 100% (номинальный режим) | 210–215 |

| 75% (оптимальная зона) | 200–205 |

| 50% (средняя нагрузка) | 220–225 |

| Холостой ход | 300+ |

Ключевые факторы, обеспечивающие стабильность показателей:

- Точная калибровка ТНВД – дозирование топлива синхронизировано с нагрузкой

- Эффективность турбокомпрессора – поддержание оптимального давления наддува на переходных режимах

- Конструкция камеры сгорания – снижение тепловых потерь даже при неполной нагрузке

Для минимизации эксплуатационных затрат рекомендуется работа в зоне 70–85% мощности, где сочетаются минимальный УРТ и максимальный ресурс двигателя.

Система охлаждения: устройство водяной рубашки и терморегуляция

Конструкция двигателя Д-245 включает развитую водяную рубашку закрытого типа, отлитую непосредственно в блоке цилиндров и головке блока. Эта система полостей окружает гильзы цилиндров, камеры сгорания и клапанные гнёзда, обеспечивая равномерный отвод избыточного тепла от наиболее нагреваемых зон силового агрегата. Циркуляция охлаждающей жидкости по рубашке принудительно обеспечивается центробежной помпой.

Терморегуляция реализована через двухклапанный термостат с твёрдым наполнителем, управляющий потоками антифриза по малому и большому кругу. При холодном пуске термостат направляет жидкость только через рубашку блока и головки, минуя радиатор, для ускорения прогрева. По достижении рабочей температуры (82–95°C) основной клапан термостата открывает доступ к радиатору, активируя полный цикл охлаждения.

Ключевые компоненты и принципы работы

Центробежная помпа с крыльчаткой из чугуна или алюминиевого сплава создаёт постоянный поток антифриза через систему. Производительность насоса рассчитана на поддержание оптимального температурного режима при пиковых нагрузках.

Термостатическое управление дополняется:

- Дублирующим байпасным каналом – гарантирует циркуляцию при закрытом термостате

- Датчиками температуры – передают данные на указатель в кабине и систему управления впрыском

- Электровентилятором с вискомуфтой – автоматически включается при недостаточном обдуве радиатора

Радиатор выполнен из алюминиевых трубок с медными или алюминиевыми пластинами охлаждения. Для контроля давления в контуре (1.0–1.2 атм) установлена двухклапанная пробка расширительного бачка, предотвращающая закипание антифриза.

| Параметр | Значение |

| Рабочая температура | 82–95°C |

| Объём системы охлаждения | 22–24 л (в зависимости от модификации) |

| Давление открытия клапана термостата | Начало открытия: 82±2°C, полное открытие: 95°C |

| Тип применяемого антифриза | ОЖ-40, ОЖ-65 или современные карбоксилатные составы |

Масляная система: схема смазки и характеристики масляного насоса

Масляная система двигателя Д-245 обеспечивает непрерывную подачу смазочного материала к трущимся поверхностям деталей, отвод тепла и продуктов износа. Она включает масляный картер, шестерёнчатый насос, полнопоточный фильтр центробежной очистки, радиатор, редукционный клапан, датчики давления и температуры, а также магистральные каналы в блоке цилиндров и коленчатом валу.

Применяется комбинированная схема смазки: к коренным и шатунным подшипникам коленвала, опорам распределительного вала, втулкам топливного насоса высокого давления масло подаётся под давлением. Поршневые пальцы, стенки цилиндров, зубья шестерён ГРМ смазываются разбрызгиванием. Масло циркулирует по замкнутому контуру: картер → насос → фильтр → главная магистраль → узлы двигателя → стекание в картер.

Масляный насос

Шестерёнчатый насос с наружным зацеплением установлен в передней части двигателя и приводится в действие от коленчатого вала. Его ключевые функции – создание рабочего давления в системе и обеспечение необходимого объёма циркуляции масла для эффективного теплоотвода и смазки на всех режимах работы.

| Характеристика | Значение |

|---|---|

| Тип | Шестерёнчатый, двухсекционный |

| Производительность | 45–50 л/мин при 2600 об/мин |

| Рабочее давление | 0.4–0.6 МПа (холодный пуск до 0.8 МПа) |

| Редукционный клапан | Встроенный, регулируемый |

Насос оснащён редукционным клапаном, поддерживающим давление в заданном диапазоне путём сброса излишков масла во всасывающую полость. Для повышения надёжности используется двухсекционная конструкция: основная секция питает систему, дополнительная – обеспечивает подачу масла через центрифугу.

Регламент технического обслуживания: межсервисные интервалы и процедуры

Техническое обслуживание двигателя Д-245 строго регламентировано и требует неукоснительного соблюдения межсервисных интервалов, указанных производителем. Основные виды обслуживания разделяются на ежесменное (ЕО), первое (ТО-1), второе (ТО-2) и сезонное (СО), каждое из которых включает специфический перечень обязательных операций.

Отступление от установленных сроков и процедур обслуживания ведет к ускоренному износу компонентов, снижению ресурса и риску внезапных отказов. Ключевые работы сосредоточены на контроле узлов, замене расходных материалов и диагностике параметров работы двигателя.

Периодичность и основные операции

Ежесменное обслуживание (ЕО):

- Проверка уровня масла в картере и охлаждающей жидкости

- Визуальный осмотр на подтекания топлива, масла, антифриза

- Контроль давления масла при запуске

- Очистка воздухозаборника от пыли и загрязнений

Техническое обслуживание ТО-1 (через 250-300 моточасов):

- Замена моторного масла и масляного фильтра

- Продувка воздушного фильтра (при сильном загрязнении – замена)

- Регулировка зазоров клапанов ГРМ

- Проверка натяжения ремней вентилятора и генератора

Техническое обслуживание ТО-2 (через 500-600 моточасов):

- Все операции ТО-1

- Замена топливных фильтров грубой и тонкой очистки

- Промывка системы охлаждения и замена антифриза

- Диагностика форсунок и ТНВД на стенде

- Контроль компрессии в цилиндрах

Сезонное обслуживание (СО):

- Замена сезонного сорта моторного масла

- Установка/сняттие утеплителя капота

- Проверка работы системы предпускового подогрева (ПЖД)

| Узел | Ресурс / Интервал замены |

|---|---|

| Масло моторное | 250-300 моточасов |

| Масляный фильтр | Каждое ТО-1 |

| Воздушный фильтр | 1000-1500 моточасов |

| Топливный фильтр тонкой очистки | Каждое ТО-2 |

| Ремень ГРМ | 9000-12000 моточасов |

Критически важные процедуры: Регулировка клапанных зазоров выполняется только на холодном двигателе с использованием калиброванных щупов. Замена ремня ГРМ требует строгого соблюдения меток на шестернях – нарушение ведет к встрече поршней с клапанами. При сервисе ТНВД и форсунок обязательна проверка давления впрыска и качества распыла на диагностическом стенде.

Типичные неисправности впрыска: диагностика и способы устранения

Распространённые проблемы впрыска топлива на Д-245 включают неравномерную работу двигателя, потерю мощности, повышенную дымность выхлопа (особенно чёрный или белый дым), затруднённый пуск и повышенный расход топлива. Эти симптомы часто указывают на неисправности в топливной аппаратуре: форсунках, ТНВД, топливоподкачивающем насосе или регуляторах давления.

Диагностика начинается с проверки давления в топливной системе с помощью манометра, анализа равномерности подачи топлива по цилиндрам и тестирования форсунок на стенде для оценки качества распыла и давления впрыска. Обязательно исключаются завоздушивание системы, загрязнение фильтров и механические повреждения магистралей.

Методы устранения неисправностей

Критичные неполадки и решения:

- Износ распылителей форсунок – замена комплекта распылителей или форсунок в сборе с последующей регулировкой давления впрыска.

- Подсос воздуха в топливоподающей магистрали – проверка соединений, затяжка хомутов, замена повреждённых шлангов и уплотнительных колец.

- Загрязнение/износ плунжерных пар ТНВД – промывка системы спецжидкостями или ремонт/замена насоса высокого давления.

- Неисправность топливоподкачивающего насоса – проверка производительности и давления, замена при отклонениях от нормы.

- Дефекты регулятора оборотов или давления – регулировка угла опережения впрыска, замена изношенных компонентов регулятора.

Профилактические меры: Регулярная замена топливных фильтров, использование качественного дизтоплива, периодическая очистка топливного бака и контроль состояния уплотнений. После ремонта обязательна проверка герметичности системы и тестовый запуск двигателя под нагрузкой.

Основные модификации: отличия Д-245.9М, Д-245.30 и Д-245.12С3

Модификация Д-245.9М оснащена турбонаддувом с промежуточным охлаждением воздуха (интеркулером), что обеспечивает повышенную мощность при сохранении экологических стандартов. Она адаптирована для работы в системах с электронным управлением впрыском топлива.

Д-245.30 отличается усиленной конструкцией для эксплуатации в сельскохозяйственной и спецтехнике, где требуется повышенный крутящий момент на низких оборотах. Эта версия сохраняет турбонаддув, но оптимизирована под длительные нагрузки в условиях повышенной запылённости.

Сравнение технических параметров

| Характеристика | Д-245.9М | Д-245.30 | Д-245.12С3 |

|---|---|---|---|

| Мощность | 136 л.с. | 130 л.с. | 114 л.с. |

| Крутящий момент | 422 Н·м | 430 Н·м | 382 Н·м |

| Турбонаддув | Да | Да | Нет |

| Типичное применение | ГАЗель-Бизнес, ПАЗ-3204 | МТЗ-82.1, коммунальная техника | ПАЗ-3205, недорогие грузовики |

| Особенности | Интеркулер, ЕСУД | Усиленный КШМ, пылезащита | Без турбины, мех. ТНВД |

Области применения двигателя Д-245

Двигатель Д-245 является основным силовым агрегатом для грузовых автомобилей МАЗ, включая модели МАЗ-5335, МАЗ-6430, МАЗ-4370 и их модификации. Он обеспечивает тяговые характеристики, необходимые для перевозки тяжелых грузов в различных дорожных и климатических условиях. Устанавливается также на автобусы ПАЗ-3205, ЛАЗ-695 и КАвЗ-3976, гарантируя стабильную работу на городских и междугородних маршрутах.

Благодаря надежности и адаптивности, Д-245 широко применяется в спецтехнике: коммунальных машинах (уборочные комбинаты, илососы), строительной технике (автокраны, бетоновозы), военных транспортёрах (МТЛБ) и сельскохозяйственных агрегатах. Отдельное направление – дизель-генераторы: двигатель служит приводом для электростанций мощностью 50-150 кВт, используемых в качестве основного или резервного источника энергии на промышленных объектах, базах и в удалённых локациях.

| Категория техники | Примеры моделей |

|---|---|

| Грузовики МАЗ | МАЗ-5335, МАЗ-6430, МАЗ-4370 |

| Автобусы | ПАЗ-3205, ЛАЗ-695, КАвЗ-3976 |

| Спецтехника | Автокраны (КС-3577), илососы, МТЛБ, бетоновозы |

| Генераторы | Дизель-электроагрегаты АД-50, АД-100, АД-150 |

Ресурс двигателя: пробег до капитального ремонта в эксплуатации

Заявленный производителем межремонтный ресурс базовых модификаций Д-245 при своевременном обслуживании составляет 400 000–500 000 км. На практике этот показатель напрямую зависит от соблюдения регламента ТО, качества расходных материалов и условий эксплуатации. При работе в тяжелых режимах (постоянные перегрузки, низкие температуры, запыленность) ресурс снижается на 20–30%.

Ключевые факторы, влияющие на достижение максимального пробега:

- Качество масла и строгое соблюдение интервалов замены (рекомендуется не превышать 15 000 км)

- Исправность топливной аппаратуры и воздушного фильтра

- Отсутствие перегревов и соблюдение температурного режима

- Регулировка клапанов каждые 30 000–40 000 км

Признаки необходимости капремонта:

| Симптом | Причина |

| Снижение компрессии | Износ цилиндропоршневой группы |

| Повышенный расход масла (>1 л/1000 км) | Деградация маслосъемных колец |

| Сизый дым на выхлопе | Прорыв картерных газов |

| Падение мощности | Износ распредвала/форсунок |

Грамотная обкатка новых и отремонтированных двигателей в течение первых 3 000 км увеличивает ресурс на 10–15%. Использование оригинальных запчастей при ремонте критично для сохранения заявленных характеристик выносливости.

Соответствие экологическим стандартам ЕВРО-3/ЕВРО-4

Двигатель Д-245 разработан с учетом строгих экологических требований, что обеспечивает его соответствие нормам ЕВРО-3 и ЕВРО-4. Это достигается за счет глубокой модернизации системы топливоподачи и оптимизации процессов сгорания, что существенно снижает выброс вредных веществ.

Ключевым элементом экологичности стал переход на электронно-управляемый топливный насос высокого давления (ТНВД) типа Bosch или Delphi. Данная система обеспечивает точное дозирование горючего и гибкую коррекцию параметров впрыска в зависимости от режима работы двигателя.

Технические решения для снижения выбросов

- Система рециркуляции отработавших газов (EGR) – отводит часть выхлопа во впускной коллектор, уменьшая образование оксидов азота (NOx).

- Оптимизированные форсунки – обеспечивают мелкодисперсное распыление топлива и полное сгорание.

- Модернизированный турбокомпрессор – повышает эффективность сжигания топливно-воздушной смеси.

Для двигателей стандарта ЕВРО-4 дополнительно применяется охладитель EGR, снижающий температуру рециркулируемых газов и повышающий эффективность системы. Точная калибровка электронного блока управления (ЭБУ) минимизирует выбросы:

| Компонент выхлопа | Снижение при ЕВРО-4 (vs ЕВРО-2) |

|---|---|

| Оксиды азота (NOx) | до 30% |

| Твердые частицы (PM) | до 80% |

| Углеводороды (HC) | до 40% |

Соблюдение экологических норм подтверждено сертификационными испытаниями в соответствии с директивами ЕЭК ООН. Это позволяет использовать Д-245 в коммерческом транспорте и спецтехнике на территориях с жесткими экологическими ограничениями.

Модернизация и тюнинг: возможности увеличения мощности

Базовый потенциал Д-245 позволяет существенно повышать мощность за счёт доработки топливной аппаратуры и систем впуска/выпуска. Основной упрос делается на модификацию ТНВД Bosch VE: установку увеличенных плунжерных пар, регулировку давления впрыска и калибровку топливных карт. Параллельно выполняется замена стандартных форсунок на производительные аналоги с многодырчатыми распылителями, что улучшает смесеобразование.

Доработка системы воздухоснабжения включает установку турбин с увеличенным компрессорным колесом (например, Garrett GT25 вместо серийного ТКР), монтаж интеркулера повышенного объёма и замену воздушных фильтров на нулевого сопротивления. Для снижения противодавления выпуска применяют прямоточные глушители и трубы увеличенного диаметра (от 60 мм), что дополнительно прибавляет 10-15% мощности.

Основные направления форсирования

- Чип-тюнинг: перепрошивка ЭБУ с коррекцией угла впрыска и продолжительности подачи топлива

- Механические доработки: шлифовка ГБЦ для увеличения степени сжатия, замена распредвала на спортивный

- Терморегулирование: установка дополнительных масляных радиаторов и вентиляторов охлаждения

| Модификация | Прирост мощности | Сложность |

| Настройка ТНВД + форсунки | 15-25 л.с. | Средняя |

| Замена турбины + интеркулер | 30-40 л.с. | Высокая |

| Комплексный тюнинг | до 75 л.с. | Очень высокая |

При форсировании критически важно усиливать элементы КШМ: устанавливать кованые поршни, шатуны с усиленными болтами и модифицированные коленвалы. Для двигателей, работающих в режимах высоких нагрузок, рекомендуется замена системы смазки на схему с сухим картером.

- Диагностика исходного состояния двигателя

- Подбор комплектующих под целевые показатели

- Стендовая отладка топливной аппаратуры

- Обкатка и финальная регулировка на dyno-стенде

Список источников

Информация о конструкции и технических параметрах двигателя Д-245 подтверждена документацией производителя и отраслевыми исследованиями. Анализ эксплуатационных характеристик базируется на официальных технических отчетах и испытательных данных.

Для изучения исторического значения и применения силового агрегата привлечены специализированные автомобильные издания и архивные материалы. Все источники прошли перекрестную проверку на достоверность.

- Техническая документация Минского моторного завода (руководства по эксплуатации, каталоги деталей)

- Отчеты НИИ автомобильной техники по испытаниям Д-245 в различных климатических условиях

- Монографии: "Дизели для автомобильной техники" (изд. МАДИ), "Конструкция тракторных двигателей"

- Патентные описания на системы топливоподачи и охлаждения Д-245

- Архивные публикации в журналах "Автотракторостроение" и "Транспортная техника" (1980-2010 гг.)

- Сертификационные заключения ГОСТ/СТБ на модификации двигателя

- Стенограммы выступлений инженеров ММЗ на отраслевых конференциях