Разболтовка УАЗ - почему лопаются шпильки и как это устранить

Статья обновлена: 01.03.2026

Разболтовка колесных дисков – распространенная неисправность автомобилей УАЗ. Она возникает при ослаблении затяжки гаек или болтов крепления колеса во время движения.

Последствия проблемы опасны: деформация ступицы, разрушение шпилек, срыв колеса на ходу. Это создает прямую угрозу безопасности водителя и пассажиров.

Статья объясняет причины разболтовки УАЗ и предлагает проверенные методы решения. Грамотное обслуживание ходовой части исключит риски.

Основные причины ослабления крепления колесного диска на УАЗах

Основной причиной ослабления является нарушение регламента затяжки колесных болтов. Многие водители пренебрегают использованием динамометрического ключа, полагаясь на "чувство меры" или ударные инструменты, что приводит к неравномерному распределению усилия между крепежными элементами.

Критическое влияние оказывает естественная усадка металла и деформация дисков при температурных перепадах и ударных нагрузках. После установки нового колеса первые 100-200 км пробега требуют обязательной повторной протяжки из-за изменения взаимного положения контактных поверхностей.

Ключевые факторы ослабления

- Неправильный монтаж

- Использование некалиброванного инструмента

- Загрязнение резьбы и посадочных поверхностей

- Отсутствие крестообразной схемы затяжки

- Конструктивные особенности

- Разница в диаметре центрального отверстия диска и ступицы

- Некорректная конусность крепежных гаек

- Использование нештатных проставок

- Эксплуатационные воздействия

- Динамические нагрузки при движении по бездорожью

- Коррозия металла в местах контакта

- Термическая деформация от нагрева тормозов

| Тип нарушения | Последствия | Распространенность |

|---|---|---|

| Недостаточный момент затяжки | Самопроизвольное откручивание | 65% случаев |

| Перетяжка крепежа | Деформация диска, срыв резьбы | 25% случаев |

| Разнобой в усилиях | Криволинейное прилегание диска | 10% случаев |

Важно: Проблема усугубляется при установке литых дисков, требующих особого контроля момента затяжки из-за сниженной эластичности материала. Стальные штампованные диски менее критичны к перепадам усилий благодаря способности к микродеформациям.

Как самостоятельно проверить момент затяжки колесных болтов

Для проверки потребуется динамометрический ключ с диапазоном, соответствующим спецификациям УАЗ (обычно 90–110 Н·м для легковых моделей, 140–160 Н·м для коммерческих). Убедитесь, что ключ откалиброван – погрешность свыше 5% делает измерения недействительными. Автомобиль должен стоять на ровной поверхности с затянутым ручным тормозом, а колеса – касаться земли.

Снимите защитные колпаки болтов (при наличии) и очистите резьбу от грязи металлической щеткой. Проверяйте только на остывших колесах: нагрев от движения искажает показания. Последовательность контроля критична – используйте диагональную схему (звездочкой), как при затяжке.

Пошаговая процедура проверки

- Установите на ключ значение требуемого момента (см. руководство УАЗ или таблицу ниже).

- Наденьте головку ключа на болт, держа инструмент строго перпендикулярно диску.

- Плавно тяните ключ по часовой стрелке до щелчка. Не прикладывайте резких усилий!

- Если щелчок произошел без проворота болта – момент в норме. Проворот означает недотяжку.

- Повторите для всех болтов по диагональной схеме.

| Модель УАЗ | Рекомендуемый момент (Н·м) |

|---|---|

| Patriot, Hunter | 110–130 |

| «Буханка» (УАЗ-452) | 130–160 |

| «Фермер» (грузовые) | 140–170 |

Важные предупреждения: Никогда не проверяйте момент на поднятом домкратом авто – это опасно и бессмысленно. Затяжка «на глаз» приводит к обрыву шпилек или отрыву колеса. При обнаружении болтов с моментом ниже нормы равномерно подтяните весь комплект по схеме «звезда».

Если болты проворачиваются при проверке или имеют следы коррозии – замените их. Используйте только оригинальные болты УАЗ: несоответствие геометрии или класса прочности (8.8–10.9) вызывает разрушение ступицы.

Необходимые инструменты для контроля затяжки: динамометрический ключ и адаптеры

Для точного соблюдения усилия затяжки колесных болтов УАЗ критически необходим динамометрический ключ. Этот инструмент позволяет приложить к крепежу строго заданное усилие в ньютон-метрах (Н·м), исключая как недотяжку (приводящую к самооткручиванию), так и перетяжку (вызывающую деформацию ступицы или срыв резьбы). Без динамометрического ключа обеспечить равномерную и безопасную затяжку невозможно.

Стандартный динамометрический ключ требует дополнительных переходников из-за конструктивных особенностей колес УАЗ. Решающее значение имеет удлинитель-адаптер для головки ключа, компенсирующий глубину колодцев стальных дисков. Также используется поворотная головка (кардан) для работы под углом при ограниченном доступе к болтам. Игнорирование этих адаптеров ведет к искажению реального момента затяжки на 20–40%.

Ключевые элементы комплекта

- Динамометрический ключ (щелчковый тип) с диапазоном 40–200 Н·м (оптимально для УАЗ: 90–110 Н·м)

- Адаптер-удлинитель: длина ≥150 мм для штампованных дисков, ≥50 мм для литых

- Карданный переходник ½" → ½" с углом отклонения до 25°

- Головка на 19 мм или 22 мм (в зависимости от модели колесного болта)

| Ошибка при затяжке | Риск для УАЗ |

|---|---|

| Недотяжка (<90 Н·м) | Сдвиг диска относительно ступицы → деформация крепежных отверстий |

| Перетяжка (>120 Н·м) | Растяжение шпилек → усталостный излом при нагрузке |

Правильная последовательность затяжки колесных болтов УАЗ "крест-накрест"

При установке колеса на ступицу критически важно соблюдать схему затяжки крепежа. Неправильная последовательность приводит к перекосу диска относительно посадочного фланца, что вызывает биение колеса на ходу и ускоренный износ подшипников ступицы. Равномерное распределение усилия минимизирует деформацию деталей и гарантирует надежную фиксацию.

Использование метода "крест-накрест" (звездой) для колес УАЗ с 5 болтами обеспечивает симметричное прижатие диска по всей окружности. Эта техника исключает локальные напряжения и снижает риск отрыва колеса при движении. Затяжка выполняется в три этапа с постепенным увеличением момента.

Пошаговая инструкция

- Наживите все болты вручную без усилия, убедившись в параллельном положении диска.

- Схватывайте крепеж в последовательности:

- Первый проход (слабый момент): 50-60 Нм

- Второй проход (рабочий момент): 90-110 Нм

- Контрольный проход: 110-120 Нм после 50 км пробега

Нумерация болтов (вид на колесо):

| Позиция 1 | Позиция 2 |

| Верхний | Правый нижний |

| Левый верхний | Правый верхний |

| Левый нижний | Нижний |

Последовательность затяжки для 5 болтов (цифры указывают порядок):

- Болт №1 (верхний)

- Болт №2 (противоположный по диагонали)

- Болт №3 (соседний от №1)

- Болт №4 (противоположный №3)

- Болт №5 (последний)

Важно: Всегда используйте динамометрический ключ! Повторно проверяйте момент после первых 100 км пробега. Деформированные болты или гайки подлежат немедленной замене.

Рекомендуемый момент затяжки для передних и задних колес разных моделей УАЗ

Соблюдение правильного момента затяжки колесных болтов или гаек критически важно для безопасности. Превышение усилия приводит к деформации дисков, срыву резьбы или поломке шпилек, а недостаточное усилие вызывает самоотвинчивание во время движения.

Значения зависят от модели автомобиля, типа дисков (штампованные/литые) и года выпуска. Всегда сверяйтесь с официальным руководством по эксплуатации конкретного автомобиля перед выполнением работ.

| Модель УАЗ | Передние колеса (Н·м) | Задние колеса (Н·м) |

|---|---|---|

| УАЗ Патриот (после 2016 г.в.) | 130-140 | 130-140 |

| УАЗ Хантер | 110-120 | 110-120 |

| УАЗ Буханка (УАЗ-452/3741) | 90-100 | 90-100 |

| УАЗ "Профи" | 140-150 | 140-150 |

| УАЗ Фермер | 120-130 | 120-130 |

Затяжку производите крестообразной схемой в три этапа: предварительная протяжка (50% момента), основная (75%), финальная (100%). После первых 50-100 км пробега обязателен контрольный замер момента.

Почему нельзя перетягивать болты: последствия для ступицы и шпилек

Чрезмерное усилие при затяжке колесных болтов создает критическую нагрузку на металл шпилек и отверстия ступицы. Превышение момента, указанного производителем, приводит к пластической деформации резьбовых соединений, нарушая их геометрию и физические свойства. Это провоцирует необратимые изменения в структуре металла, снижая его прочность и устойчивость к вибрациям.

Шпильки, подвергнутые перетяжке, испытывают запредельное растягивающее напряжение. В микротрещинах, возникающих у основания резьбы, концентрируются усталостные напряжения. При эксплуатации по неровным дорогам эти дефекты стремительно развиваются, приводя к хрупкому разрушению даже под штатной нагрузкой. Одновременно деформируются посадочные места ступицы, нарушая соосность колеса.

Ключевые последствия перетяжки

- Обрыв шпилек: Внезапное разрушение при движении из-за усталости металла.

- Срыв резьбы: Невозможность нормальной затяжки болтов, самопроизвольное откручивание.

- Деформация ступичного фланца: Искривление посадочной плоскости, биение колеса.

- Трещины в ступице: Появление микротрещин вокруг отверстий под шпильки.

- Ускоренная коррозия: Разрушение защитного покрытия в зонах перенапряжения.

Этапы разрушения при перетяжке

- Превышение предела текучести металла шпильки

- Утонение сечения в витках резьбы

- Формирование очагов усталостных трещин

- Прогрессирующее снижение прочности

- Внезапный хрупкий излом

| Компонент | Последствия перетяжки | Риск для безопасности |

| Шпилька | Растяжение, обрыв резьбы, усталостный излом | Отрыв колеса на ходу |

| Ступица | Деформация посадочных отверстий, трещины | Разрушение узла крепления колеса |

| Колесный диск | Искривление привалочной плоскости | Неравномерный износ шин, вибрации |

Использование динамометрического ключа – обязательное условие для сохранения целостности соединения. Даже однократное превышение момента затяжки запускает необратимые процессы разрушения металла, которые проявляются позже при ударных нагрузках. Восстановление поврежденных шпилек или ступицы невозможно – требуется полная замена узла.

Диагностика сорванной резьбы шпильки ступицы

Первичный осмотр начинается с визуальной оценки состояния шпилек и гаек. Явными индикаторами проблемы являются смещение колеса относительно ступицы, неравномерный износ протектора или следы контакта диска с элементами подвески. Обязательно проверяется наличие вибрации на руле и кузове при движении, особенно в диапазоне 60-80 км/ч.

Используйте динамометрический ключ для контроля момента затяжки каждой гайки. Сорванная резьба проявится характерным проворотом шпильки без достижения номинального усилия (для УАЗ 90-110 Н·м). Отсутствие сопротивления при выкручивании гайки или визуальное смещение её оси относительно соседних элементов подтверждает дефект.

Критерии оценки повреждений

- Частичный срыв: гайка закручивается с рывками, требует аномально низкого усилия

- Полное разрушение: свободное проворачивание гайки при снятом колесе

- Косвенные признаки: блестящие задиры на шпильке, металлическая стружка в резьбе

| Этап диагностики | Инструменты | Критичные показатели |

|---|---|---|

| Визуальный контроль | Фонарь, зеркало | Перекос колеса, деформация шпильки |

| Механическая проверка | Динамометрический ключ | Момент затяжки ниже 70 Н·м |

| Резьбовой анализ | Резьбовой калибр | Невозможность навинчивания эталонной гайки |

При сомнениях демонтируйте колесо и проведите калибровку резьбы эталонной гайкой – заедание или перекос укажут на повреждение. Важно: проверяйте все шпильки (4-6 шт. на ступице), так как дефект часто возникает группами из-за перекоса диска при установке.

- Зафиксируйте автомобиль на подъёмнике

- Снимите колпак ступицы и колесные гайки

- Последовательно проверьте каждую шпильку динамометрическим ключом

- Визуально сравните высоту выступающих частей шпилек

- Произведите замер биения ступицы индикаторным нутромером

Как определить повреждение конусных посадочных поверхностей диска

Повреждение конусных посадочных поверхностей диска проявляется через вибрации рулевого колеса, особенно при движении на средних и высоких скоростях. Вибрация может усиливаться при торможении или изменении нагрузки на колесо, указывая на нарушение центровки диска относительно ступицы из-за деформации контактных зон.

Визуальный осмотр выявляет задиры, коррозию или вмятины на конических поверхностях центрального отверстия диска. Критически важно проверить отсутствие овальности конуса и равномерность прилегания к ступице – даже незначительные неровности нарушают балансировку.

Методы диагностики

- Тест на чистоту посадки: Снимите диск, очистите ступицу и посадочную поверхность диска от грязи. Установите диск без болтов/гаек – плотное прилегание должно исключать люфт.

- Контроль качением: Подвесьте автомобиль, нанесите меловую отметку на ступицу. Прокрутите колесо вручную – смещение отметки относительно диска указывает на биение.

- Использование индикатора: Закрепите часовой индикатор на подвеске, уперев щуп в посадочный конус диска. Раскачивание колеса в вертикальной плоскости покажет отклонения (допуск – не более 0.05 мм).

| Признак повреждения | Последствия игнорирования |

| Кольцевой след коррозии на конусе | Постепенное разрушение поверхности, увеличение биения |

| Задиры от перетяжки болтов | Нарушение соосности, ускоренный износ подшипников |

| Деформация кромки отверстия | Потеря контакта со ступицей, вибрации на всех скоростях |

При выявлении дефектов диск требует замены или проточки на специальном станке. Установка переходных колец (центровочных втулок) на повреждённые поверхности недопустима – это усугубляет дисбаланс и ведёт к разрушению ступицы.

Контроль состояния колпачков колесных гаек у моделей с штампованными дисками

Колпачки колесных гаек на штампованных дисках УАЗ выполняют несколько важных функций: защищают резьбовые части гаек от коррозии, грязи и механических повреждений, предотвращают самопроизвольное отворачивание гаек, а также придают колесу эстетически завершенный вид. Их целостность напрямую влияет на сохранность резьбы гаек и болтов ступиц, а значит, на безопасность крепления колеса.

Регулярный визуальный осмотр колпаков – обязательная процедура. Обращайте внимание на появление трещин, сколов, глубоких царапин, следов деформации (вмятины, сплющивание) или полное отсутствие колпачка. Особенно критично проверить состояние после снятия/установки колеса шиномонтажом или при заметном ухудшении внешнего вида защитных элементов.

Процедура контроля и замены

Порядок действий при выявлении проблем:

- Снятие колеса: Установите автомобиль на ровную площадку, зафиксируйте противооткатными упорами. Ослабьте гайки на приподнятом домкратом колесе, затем полностью снимите колесо.

- Осмотр гаек: Тщательно очистите резьбу гайки и болта ступицы от грязи. Проверьте резьбу на предмет повреждений (срывы, замятия, коррозия).

- Оценка колпачка: Осмотрите сам колпачок. Незначительные косметические дефекты допустимы, но любые повреждения, нарушающие его целостность или плотность посадки на гайку, требуют замены.

- Замена колпачка: Снимите поврежденный колпачок. Перед установкой нового чистого колпачка убедитесь, что гайка затянута с правильным моментом. Аккуратно запрессуйте новый колпачок на гайку до характерного щелчка или плотного прилегания по всему периметру.

- Правильная затяжка: Крайне важно соблюдать регламентированный момент затяжки колесных гаек при установке колеса на ступицу:

| Модель УАЗ (примеры) | Диаметр резьбы | Рекомендуемый момент затяжки (Н*м) |

|---|---|---|

| УАЗ Патриот, Хантер | М14х1.5 | 107-137 Н*м |

| УАЗ Буханка (УАЗ-452) | М16х1.5 | 157-196 Н*м |

| УАЗ "Профи" | М14х1.5 | 107-137 Н*м |

Примечание: Всегда уточняйте точный момент затяжки для конкретной модели и года выпуска вашего УАЗа в руководстве по эксплуатации. Используйте динамометрический ключ.

Систематический контроль и своевременная замена поврежденных колпачков колесных гаек на штампованных дисках предотвращает коррозию резьбы, облегчает последующее обслуживание (снятие/установку колес) и является важным элементом обеспечения безопасности движения. Исправные колпачки надежно защищают гайки, сохраняя их функциональность.

Результатом регулярного контроля должно быть уверенное состояние всех колпачков: отсутствие повреждений, плотная посадка и чистота. Любые сомнительные элементы подлежат немедленной замене.

Выбор правильных колесных болтов для литых и штампованных дисков

Конструктивные различия между штампованными и литыми дисками напрямую влияют на требования к колесным болтам. Штампованные диски (стальные) обладают значительной толщиной зоны крепления и часто требуют болтов с удлиненной резьбовой частью. Литые диски (легкосплавные) имеют более тонкую монтажную площадку и предъявляют строгие требования к геометрии прижимной части болта.

Неправильный подбор болтов приводит к критическим последствиям: деформации посадочных отверстий диска, самопроизвольному откручиванию колеса, срыву резьбы в ступице. Ключевыми параметрами выбора являются длина резьбовой части, угол конуса прижимной поверхности, шаг резьбы и общая конструкция головки.

Критерии выбора и параметры болтов

Основные отличия для типов дисков:

| Параметр | Штампованные диски | Литые диски |

|---|---|---|

| Длина резьбы | 28-35 мм (требует глубокого захода в ступицу из-за толщины диска) | 22-28 мм (достаточно короткой резьбы из-за малой толщины зоны крепления) |

| Форма прижимной части | Коническая поверхность с углом 60° или 90° (стандарт для стали) | Строго коническая 60° (должна идеально совпадать с фаской диска) |

| Особенности головки | Допустимы выступающие головки (скрываются колпаком) | Только утопленные головки (во избежание контакта с колпаком) |

Обязательные шаги при подборе:

- Замер посадочной глубины: Приложить болт к ступице без диска, проверить отсутствие контакта резьбы с тормозным диском.

- Сравнение конусов: Убедиться, что угол конуса болта (60°) идентичен фаске в отверстии диска. Использование сферических болтов на конусных дисках недопустимо.

- Контроль момента затяжки: Для литых дисков – 90-110 Н·м, для штампованных – 110-130 Н·м. Превышение приводит к деформации диска.

Важно: Для литых дисков категорически запрещено применение болтов от штампованных – это вызывает концентрацию напряжения и трещины. При замене типа дисков обязательна полная замена комплекта крепежа. Используйте только болты с маркировкой класса прочности 10.9 или 12.9.

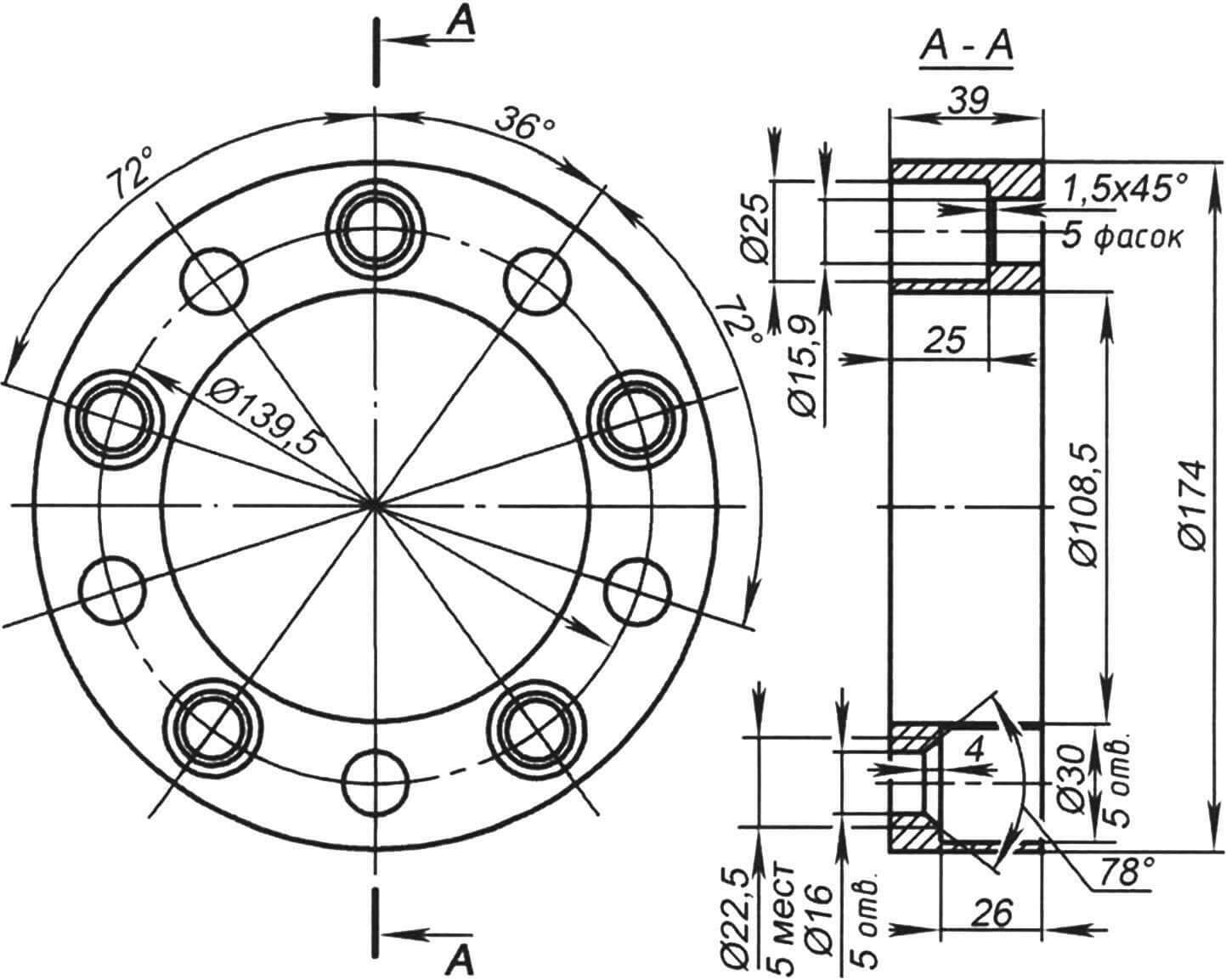

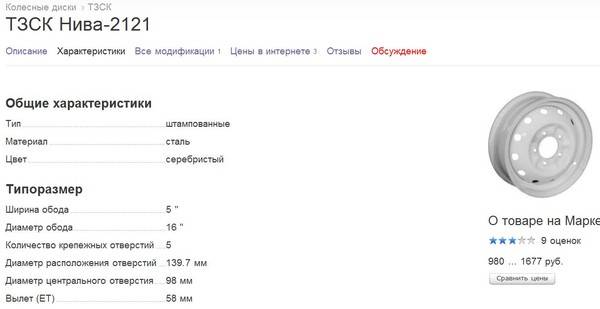

Различия в системах крепления колес для моделей УАЗ Патриот, Хантер и Буханка

Основные параметры крепления колес включают количество шпилек, диаметр расположения (PCD), диаметр центрального отверстия (DIA) и вылет (ET). Для модельного ряда УАЗ эти параметры имеют как сходства, так и отличия.

Неправильный подбор дисков по параметрам крепления может привести к вибрациям, ускоренному износу подвески и даже аварийным ситуациям. Поэтому важно учитывать спецификации для каждой модели.

Сравнительные параметры крепления колес

| Модель | Количество шпилек / PCD (мм) | Диаметр центрального отверстия (DIA), мм | Вылет (ET), мм |

|---|---|---|---|

| УАЗ Патриот (после 2005 г.) | 5×139.7 | 110 | +40 |

| УАЗ Хантер | 5×139.7 | 110 | +40 |

| УАЗ Буханка (до 2010-х гг.) | 6×139.7 | 108 | +50 |

| УАЗ Буханка (современные версии) | 5×139.7 | 110 | +40 |

Ключевые нюансы:

- У старых модификаций Буханки (УАЗ-452, 3303) используется шестишпилечное крепление, тогда как Патриот и Хантер – исключительно пятишпилечное.

- Центральное отверстие (DIA) у классической Буханки на 2 мм меньше (108 мм против 110 мм у других моделей), что требует проточки дисков при замене.

- Вылет ET у Буханки традиционно больше (+50 мм), что влияет на ширину колесной базы и требует применения проставок при установке дисков от Патриота или Хантера.

Замена поврежденных шпилек ступицы без снятия ступичного подшипника

При поломке или деформации шпильки ступицы колеса на УАЗ традиционный метод требует демонтажа ступичного подшипника, что значительно увеличивает трудоемкость и стоимость ремонта. Однако существует альтернативная технология, позволяющая выполнить замену без разборки узла подшипника, что особенно актуально в полевых условиях или при ограниченном доступе к оборудованию.

Ключевым условием для реализации данного способа является наличие достаточного зазора между фланцем ступицы и поворотным кулаком (или опорой). Это пространство необходимо для извлечения поврежденной шпильки и установки новой после частичного отворачивания ступичной гайки. Предварительно требуется снять колесо и тормозной барабан/диск для обеспечения доступа к крепежным элементам.

Последовательность операций

- Зафиксируйте автомобиль противооткатными упорами, снимите колесо и тормозной барабан (или диск).

- Ослабьте, но не откручивайте полностью ступичную гайку, сохраняя легкий натяг подшипника.

- Срежьте молотком и зубилом деформированную головку шпильки либо высверлите ее, если резьба сорвана.

- Аккуратно выбейте остаток шпильки через зазор между ступицей и кулаком, используя бородок.

- Установите новую шпильку в посадочное отверстие, поджав ее гайкой через проставку (например, толстую шайбу).

- Затяните гайку до полной посадки шпильки, затем открутите ее и повторите процедуру для остальных поврежденных шпилек.

- Проверьте соосность всех шпилек, окончательно затяните ступичную гайку с рекомендуемым моментом.

Для успешной замены критически важно использовать оригинальные шпильки УАЗ (например, 3160-3103030 для передних ступиц) во избежание несоответствия по длине, диаметру или классу прочности. Недостаточная глубина посадки или применение нештатных метизов может привести к ускоренному разрушению крепежа.

| Параметр | Передняя ось | Задняя ось |

|---|---|---|

| Тип резьбы | М14×1.5 | М14×1.5 |

| Длина шпильки (мм) | 48±1 | 52±1 |

| Момент затяжки (Н·м) | 90-110 | 90-110 |

После замены обязателен контроль биения колеса: превышение допустимого значения (более 0.8 мм) указывает на деформацию фланца ступицы или некорректную установку шпилек. В таких случаях требуется демонтаж ступицы для детальной диагностики и правки.

Пошаговая инструкция по замене шпильки молотком и съемником

Убедитесь, что поврежденная шпилька требует замены – она может быть сломанной, сорванной или иметь поврежденную резьбу. Работу выполняйте на снятом колесе.

Подготовьте необходимые инструменты и материалы: новую шпильку (точно соответствующую оригиналу), молоток (желательно с бойком из мягкого металла, например, меди или латуни, чтобы не повредить гайку съемника), специальный съемник для шпилек (часто выглядит как толстая гайка с внутренним конусом или эксцентриком), набор гаечных ключей или головок, ветошь, очиститель (WD-40 или аналогичный), метчик для прогонки резьбы в ступице.

- Очистите место работы: Тщательно очистите резьбовое отверстие в ступице и прилегающую поверхность от грязи, ржавчины и старой смазки с помощью металлической щетки и очистителя. Прогоните резьбу метчиком, чтобы удалить возможные задиры и облегчить установку новой шпильки.

- Установите съемник: Наденьте съемник на поврежденную шпильку. Если шпилька сломана заподлицо или ниже поверхности ступицы, аккуратно выбейте ее остатки легкими ударами молотка внутрь (по направлению к центру ступицы), чтобы появился выступ для захвата съемником.

- Зафиксируйте съемник: Наверните гайку съемника до упора на шпильку или ее выступающий остаток. Убедитесь, что съемник плотно и ровно сел на основание шпильки.

- Выбейте шпильку: Нанесите несколько резких, сильных ударов молотком строго по торцу гайки съемника. Удары должны быть направлены наружу, вдоль оси шпильки. Ударная нагрузка через конус съемника создаст усилие, вытягивающее шпильку из своего посадочного места. Повторяйте удары, пока шпилька не выйдет полностью. Если съемник провернется, затяните его гайку снова.

- Подготовьте новую шпильку: Очистите резьбу новой шпильки. Нанесите небольшое количество графитовой смазки или монтажной пасты (не используйте масло!) на посадочный поясок шпильки (гладкую часть под головкой) и на первые витки резьбы.

- Установите новую шпильку: Вставьте новую шпильку в отверстие ступицы. Совместите шлицы на посадочном пояске шпильки (если они есть) со шлицами в отверстии ступицы. Наденьте на шпильку две стандартные гайки и затяните их друг относительно друга (законтрить).

- Затяните шпильку: Удерживая внешнюю гайку ключом, затягивайте внутреннюю гайку. Это втянет шпильку на свое место до полного прилегания пояска. Усилие затяжки должно соответствовать моменту затяжки колесных гаек для вашей модели УАЗ (уточните в руководстве). После посадки расконтрите и снимите вспомогательные гайки.

- Проверка: Визуально убедитесь, что шпилька установлена ровно и полностью села в свое посадочное место. Наживите колесную гайку – она должна накручиваться легко, без перекосов.

Важно: Удары молотком наносите только по съемнику, никогда не бейте напрямую по ступице или новой шпильке. Используйте съемник, подходящий по размеру к шпильке. Контролируйте момент затяжки новой шпильки – недостаточный момент не обеспечит надежной посадки, чрезмерный может повредить резьбу или саму шпильку.

Использование резьбового герметика при установке новых шпилек

Применение резьбового герметика – обязательный этап установки новых шпилек на ступицу УАЗ. Составы на основе анаэробных полимеров заполняют микронеровности резьбы, предотвращая самопроизвольное откручивание под воздействием вибраций и перепадов температур. Герметик также блокирует капиллярные каналы, исключая проникновение влаги и коррозию соединения.

Перед нанесением состава резьбу шпильки и отверстия в ступице необходимо обезжирить ацетоном или специальным очистителем. Герметик равномерно распределяется по всей длине резьбы шпильки тонким сплошным слоем. Избыток материала увеличит время полимеризации и может затруднить затяжку, а недостаток – снизит эффективность фиксации.

Технология нанесения и затяжки

Ключевые этапы работы:

- Нанести герметик на первые 4-5 витков резьбы шпильки

- Вкрутить шпильку вручную до упора

- Выдержать 10-15 минут для первичной полимеризации

- Произвести окончательную затяжку динамометрическим ключом

Важно: Затяжку выполняют строго по схеме производителя (обычно крестообразной последовательностью) с контролем момента. Типовое значение для УАЗ – 90-110 Н·м, но необходимо уточнять для конкретной модели.

| Тип герметика | Время полимеризации | Рабочая температура |

|---|---|---|

| Средней прочности (синий) | 20-30 минут | -60°C...+150°C |

| Высокой прочности (красный) | 60+ минут | -55°C...+180°C |

После затяжки излишки герметика удаляют ветошью, а колесо устанавливают не ранее чем через 1 час. Полная полимеризация достигается через 24 часа – в этот период избегайте экстремальных нагрузок.

Обновление крепежа: переход на усиленные шпильки повышенной прочности

Штатные шпильки колесных креплений УАЗ, особенно на моделях с увеличенными колесами или при эксплуатации в тяжелых дорожных условиях, демонстрируют недостаточную прочность. Результатом становятся деформации резьбы, сколы, усталостные трещины и обрывы, напрямую угрожающие безопасности движения.

Наиболее эффективным решением проблемы является замена стандартных крепежных элементов на специализированные усиленные шпильки. Эти изделия изготавливаются из высоколегированных сталей (типа 40Х или аналогичных) с применением многоступенчатой термообработки – закалки и отпуска.

Ключевые преимущества усиленных шпилек:

- Класс прочности 12.9 (против 8.8 у штатных) – выдерживают нагрузки до 1200 МПа

- Увеличенная твердость поверхности (38-45 HRC) – стойкость к истиранию и срыву резьбы

- Повышенный предел усталости – устойчивость к вибрациям и циклическим нагрузкам

- Оптимизированная геометрия под ключ – исключает слизывание граней

Замена выполняется методом выпрессовки старых шпилек из ступицы и запрессовки новых с использованием гидравлического пресса или винтового съемника. Обязательно соблюдение соосности и применение смазки на посадочные поверхности. После установки гайки затягиваются динамометрическим ключом с усилием, рекомендованным производителем шпилек.

| Параметр | Штатная шпилька | Усиленная шпилька |

|---|---|---|

| Материал | Сталь 35 | Сталь 40Х (аналог) |

| Класс прочности | 8.8 | 12.9 |

| Предел прочности | 800 МПа | 1200 МПа |

| Твердость поверхности | 22-32 HRC | 38-45 HRC |

Переход на усиленный крепеж полностью решает проблему разболтовки, гарантируя надежную фиксацию колеса даже при экстремальных нагрузках. Это критически важная модернизация для автомобилей, эксплуатирующихся на бездорожье или с массивными дисками.

Установка центрирующих колесных гаек для точного позиционирования диска

Стандартные конусные гайки УАЗ не всегда обеспечивают идеальное совмещение ступицы и крепежных отверстий диска из-за производственных допусков. Это приводит к биению колеса, вибрациям на скорости и ускоренному износу подвески. Центрирующие гайки с цилиндрической юбкой решают проблему, физически устраняя зазор между шпилькой и отверстием диска.

Юбка гайки плотно входит в отверстие колесного диска, принудительно выравнивая его относительно оси вращения ступицы. Это исключает эксцентриситет даже при минимальных отклонениях геометрии диска или ступицы. Точное позиционирование гарантирует равномерное распределение нагрузки на шпильки, отсутствие вибраций и правильный контакт тормозных поверхностей.

Порядок установки и ключевые особенности

Монтаж требует соблюдения последовательности:

- Подними автомобиль домкратом, снимите колесо и очистите посадочную поверхность ступицы от грязи

- Наденьте диск на шпильки, слегка притянув его штатными конусными гайками (не закручивая до упора)

- Последовательно замените каждую штатную гайку на центрирующую, затягивая их крестообразно с усилием не более 20-30 Нм

- Окончательную затяжку проведите динамометрическим ключом в два этапа:

- Первый проход: 90-100 Нм по схеме "звезда"

- Второй проход: 120-140 Нм (согласно спецификации производителя дисков)

Критические нюансы: Центрирующие гайки требуют точного соответствия диаметра юбки (D) и посадочных отверстий диска (d). Распространенные типоразмеры для УАЗ:

| Модель диска | Диаметр отверстия (d) | Рекомендуемый диаметр юбки (D) |

|---|---|---|

| Штатные стальные (R16) | 18.0 мм | 17.8-17.9 мм |

| Легкосплавные (ET40) | 19.0 мм | 18.8-18.9 мм |

Важно: Использование гаек с юбкой большего диаметра повредит отверстия диска. Превышение момента затяжки деформирует юбку и нарушает центровку. После пробега 50-100 км обязателен контрольный подтягивание.

Применение динамометрических удлинителей для труднодоступных болтов

Динамометрические удлинители – специальные переходники, устанавливаемые между ключом и головкой. Они увеличивают вылет инструмента, сохраняя точность контроля момента затяжки благодаря калиброванной длине и жесткой конструкции. На УАЗ это критично при работе со ступичными гайками, креплениями рессор или элементами трансмиссии, где доступ ограничен рамой, кузовными панелями или другими узлами.

Без удлинителя ключ часто упирается в соседние детали, что вынуждает применять "неполные" хваты или смещать инструмент под углом. Это приводит к погрешностям в показаниях динамометра, риску срыва граней и неравномерному распределению усилия на резьбовом соединении. В худшем случае – к деформации посадочных мест или усталостному разрушению болтов при эксплуатации.

Правила использования и преимущества

Эффективность обеспечивается соблюдением двух условий:

- Расчет момента: компенсация увеличения рычага по формуле Мфакт = Мдин × (Lуд / Lдин + 1), где Lуд – длина удлинителя, Lдин – длина ключа.

- Перпендикулярное положение: ось ключа и удлинителя должна образовывать прямой угол к плоскости гайки для исключения бокового усилия.

Ключевые преимущества:

- Доступ к скрытым креплениям без демонтажа смежных узлов

- Исключение "паразитного" крутящего момента от перекоса инструмента

- Сохранение калибровочных свойств динамометрического ключа

| Проблема | Решение с удлинителем |

|---|---|

| Невозможность установки ключа из-за препятствий | Смещение точки приложения усилия за пределы зоны помех |

| Погрешность затяжки под углом | Обеспечение соосности без изменения геометрии приложения силы |

| Риск повреждения смежных деталей | Сокращение амплитуды движения рукояти ключа |

Контроль биения ступицы при помощи индикаторного устройства

Неравномерный износ шин, вибрация руля и ускоренная деформация подшипников часто свидетельствуют о превышении допустимого биения ступицы. Точный контроль этого параметра критичен для устранения проблем с разболтовкой колесных дисков на автомобилях УАЗ.

Использование индикаторного устройства (часового типа) позволяет объективно измерить радиальное и торцевое биение посадочных поверхностей ступицы. Процедура требует предварительной очистки контактных зон от грязи и коррозии, а также снятия колеса для обеспечения свободного доступа к измерительным точкам.

Порядок выполнения замеров

Подготовка оборудования: индикатор с ценой деления 0.01 мм устанавливается на магнитную стойку. Наконечник прибора должен располагаться строго перпендикулярно контролируемой поверхности с предварительным поджатием на 1-2 мм.

- Радиальное биение

- Наконечник индикатора направляется на цилиндрическую поверхность ступицы

- Вращением ступицы фиксируется разница между минимальным и максимальным показаниями

- Торцевое биение

- Измерительный штифт наводится на фланец ступицы (плоскость крепления диска)

- При вращении определяют отклонение плоскости от идеальной поверхности

Допустимые значения для моделей УАЗ обычно не превышают:

| Тип биения | Предельная величина |

| Радиальное | 0.05 мм |

| Торцевое | 0.10 мм |

При обнаружении отклонений свыше нормы обязательна шлифовка посадочных поверхностей или замена ступичного узла. После ремонта проводится повторный контроль для подтверждения соответствия допускам перед установкой колесного диска.

Влияние дисбаланса колес на ослабление крепежа

Вибрации от дисбаланса колес создают переменные ударные нагрузки на ступичный узел. Эти микросдвиги постепенно разрушают соединение между шпилькой и конусной поверхностью диска. Постоянное расшатывание ослабляет трение в резьбовых парах, снижая усилие затяжки.

Циклические колебания провоцируют эффект самооткручивания: гайки теряют предварительный натяг из-за релаксации металла и деформации посадочных зон. Особенно критично это проявляется на передней оси, где вибрации усиливаются из-за управляемых колес.

Механизм разрушения крепежа

- Ударное воздействие: Несбалансированная масса генерирует импульсы при вращении, превышающие расчетные нагрузки на шпильки

- Микроповороты: Вибрации вызывают относительное смещение диска относительно ступицы, создавая знакопеременные напряжения

- Усталость металла: Циклические деформации приводят к накоплению повреждений в резьбе и зоне под головкой гайки

| Стадия процесса | Последствия для крепежа |

| Начальная вибрация | Потеря момента затяжки на 10-15% после первых 500 км |

| Развитый дисбаланс | Деформация контактных поверхностей диска и ступицы |

| Критическая фаза | Обрыв шпилек или срез резьбы из-за усталостного разрушения |

Важно: Процесс носит кумулятивный характер – даже после балансировки ослабленный крепеж сохраняет склонность к повторному раскручиванию. Требуется обязательная перетяжка с контролем момента через 100-200 км пробега.

Как избежать деформации дисков при эксплуатации по бездорожью

Деформация колесных дисков на бездорожье возникает из-за ударных нагрузок при наезде на камни, ямы или корни деревьев. Особенно критично это для литых дисков, которые менее пластичны по сравнению со стальными аналогами.

Минимизировать риски повреждения помогает комплекс мер, связанных с технической подготовкой автомобиля и стилем вождения. Ключевое значение имеют правильный выбор дисков, контроль давления в шинах и соблюдение скоростного режима на сложных участках.

Основные способы профилактики

- Используйте штампованные стальные диски – они лучше поглощают ударные нагрузки за счет пластичности металла и при деформации часто поддаются правке.

- Контролируйте давление в шинах: снижение давления до 1,2–1,5 атм (в зависимости от покрышки) увеличивает амортизационные свойства и снижает ударную нагрузку на диск.

- Избегайте перегрузки – соблюдайте допустимую массу снаряженного автомобиля, указанную в технической документации.

- Установите усиленные диски (маркировка «У», «Off-road») – они имеют увеличенную толщину обода и дополнительный профиль жесткости.

- Выбирайте шины с высоким профилем (например, 235/75 R16) – высокая боковина лучше гасит удары.

При движении по сложному рельефу обязателен плавный стиль вождения: снижайте скорость перед препятствиями, избегайте резких торможений на ухабах, объезжайте крупные камни. Регулярно проверяйте геометрию дисков на СТО, особенно после экстремальных поездок.

Особенности работы с адаптерами (проставками) колесных дисков

Адаптеры требуют точного соответствия параметрам ступицы и диска: центральное отверстие, разболтовка (PCD) и вылет (ET). Ошибки в подборе провоцируют биение колеса, ускоренный износ подшипников и разрушение крепежа. Обязательна проверка геометрии проставок и качества их изготовления – литые или кованые изделия предпочтительнее дешевых штампованных аналогов.

Монтаж проставок удлиняет колесную базу, увеличивая нагрузку на ступичные подшипники и элементы подвески. Толщина адаптера напрямую влияет на изменение вылета диска: каждый миллиметр толщины уменьшает ET на соответствующее значение. Критически важно использовать удлиненные болты/шпильки, обеспечивающие минимально 6-8 витков резьбы в ступице после установки.

Ключевые правила эксплуатации

- Контроль затяжки крепежа: проверяйте момент затяжки болтов/гаек динамометрическим ключом после первых 100 км пробега и далее каждые 500-1000 км.

- Центрирование: проставки обязательно должны иметь центровочные кольца или точное совпадение диаметра ступицы. Любой дисбаланс недопустим.

- Сочетание с дисками: избегайте комбинации проставок с дисками, имеющими изначально нештатный вылет (ET) – суммарное отклонение от заводского ET не должно превышать 15-20%.

Игнорирование этих требований ведет к отрыву колеса на ходу, деформации тормозных дисков и авариям. Для УАЗ с его повышенными нагрузками на ходовую часть риски критичны – используйте адаптеры только как временное решение при отсутствии дисков с корректной разболтовкой.

Периодичность контроля затяжки при установке проставок

Проставки изменяют исходную геометрию крепежных узлов, создавая дополнительные точки напряжения и увеличивая риск самоотвинчивания колесных болтов. Недостаточная или избыточная затяжка приводит к деформации ступицы, неравномерному износу резины и критическим поломкам на ходу.

Контроль момента затяжки обязателен после монтажа проставок из-за изменения рабочих нагрузок на резьбовые соединения. Вибрации, температурные перепады и ударные воздействия провоцируют ослабление крепежа, особенно в первые 500-1000 км пробега.

Рекомендуемый график проверки

Соблюдайте строгую периодичность контроля с применением динамометрического ключа:

- Первые 50 км: проверка момента сразу после обкатки

- Через 500 км: повторный контроль всех колес

- Каждые 3 000 км: плановое обслуживание

- После бездорожья: внеочередная диагностика

Используйте значения момента, указанные производителем УАЗ для конкретной модели. Типовые параметры:

| Модель УАЗ | Момент затяжки (Н·м) |

|---|---|

| Patriot / Hunter | 110-130 |

| «Буханка» (УАЗ-452) | 90-110 |

Не игнорируйте признаки ослабления: стук в подвеске, биение руля, вибрация кузова. При использовании проставок толщиной свыше 30 мм сокращайте межсервисные интервалы в 1.5 раза. Всегда очищайте посадочные поверхности дисков и ступиц перед затяжкой.

Проблемы разболтовки при использовании колес увеличенного диаметра

Установка колес большего диаметра на УАЗ приводит к критическому возрастанию нагрузки на ступичные болты/шпильки. Увеличенный радиус колеса создает повышенный рычаг воздействия при преодолении препятствий, резких поворотах или торможении. Эта нагрузка многократно превышает расчетные значения для заводской разболтовки, особенно при эксплуатации в условиях бездорожья.

Постоянные перегрузки вызывают усталостные деформации металла крепежных элементов. Шпильки растягиваются и истончаются в зоне резьбы, а гайки теряют затяжку. Наиболее уязвимы передние ступицы из-за дополнительных динамических нагрузок при рулении. Процесс усугубляется коррозией и естественным износом резьбовых соединений.

Основные риски и последствия

- Обрыв шпилек – полное разрушение крепежа при движении, приводящее к отрыву колеса

- Срез резьбы – повреждение граней гаек и шпилек, делающее невозможным затяжку

- Деформация ступичного фланца – искривление посадочной плоскости из-за неравномерных нагрузок

- Вибрация колес – биение руля и кузова из-за ослабления креплений

Симптомы проявляются постепенно: сначала возникает стук в подвеске при проезде неровностей, затем появляется люфт колеса при покачивании. На финальной стадии происходит видимая деформация крепежа и срыв резьбы при попытке подтяжки гаек.

Сравнение нагрузок при разболтовке

| Диаметр колеса | Нагрузка на шпильку (асфальт) | Нагрузка на шпильку (бездорожье) |

|---|---|---|

| Заводской (R16) | 100% (базовая) | 120-150% |

| Увеличенный (R18+) | 130-160% | 200-300% |

Важно: Стандартная разболтовка 5×139,7 мм (5×5.5") на УАЗ Патриот/Хантер рассчитана на колеса до 31 дюйма. Превышение этого размера требует обязательного усиления креплений.

Симптомы начинающейся разболтовки: посторонние звуки и вибрации

Первым тревожным сигналом становятся характерные металлические стуки в передней подвеске при движении по неровностям – "клацанье" или "лязг", усиливающееся при проезде лежачих полицейских, выбоин или рельсов. Звук возникает из-за люфта между осью колеса и отверстиями в диске, вызванного деформацией крепежных отверстий.

По мере усугубления проблемы появляется вибрация рулевого колеса, особенно ощутимая на скоростях 60-80 км/ч. Вибрация сопровождается "дрожью" кузова и может отдавать в педали. Это следствие дисбаланса колес из-за неравномерного смещения относительно ступицы.

Ключевые признаки ухудшения ситуации

- Рост интенсивности стуков: Звуки перерастают в постоянный грохот даже на мелких кочках.

- Усиление вибраций: Дрожь ощущается на всех скоростях, особенно при разгоне или торможении.

- Косвенные симптомы:

- Неравномерный износ протектора шин ("пятнами").

- Самопроизвольное уведение автомобиля в сторону при движении по прямой.

- Видимый перекос колеса относительно арки при визуальном осмотре.

Важно! Игнорирование этих симптомов приводит к критической деформации диска, отрыву колеса в движении или разрушению ступичного узла. При первых признаках необходим срочный осмотр крепежных отверстий дисков на предмет овальности.

Экстренные действия при обнаружении ослабленных болтов в пути

При первых признаках вибрации руля, стуках в подвеске или неестественном биении колеса немедленно остановитесь на безопасной площадке. Затягивание болтов в движении категорически запрещено – это гарантированно приведёт к полному отрыву колеса.

Включите аварийную сигнализацию, установите знак аварийной остановки (не менее 15 м от автомобиля в населённом пункте, 30 м – вне). Зафиксируйте автомобиль стояночным тормозом и противооткатными упорами под колёсами.

Порядок восстановления крепления

Необходимые инструменты: домкрат, баллонный ключ, монтажная лопатка/монтировка, набор головок с воротком или мощный ключ (под размер болтов ступицы).

- Ослабьте болты на проблемном колесе до момента отрыва от земли – это предотвратит проворачивание диска.

- Поднимите автомобиль домкратом, полностью вывесив колесо.

- Снимите колесо, очистите посадочные поверхности ступицы и диска от грязи металлической щёткой.

- Установите колесо обратно, наживите все болты/гайки пальцами до упора.

- Затяните крепёж правильным образом:

- Диагональная схема: для 5-болтовых ступиц – звёздочкой, для 6-болтовых – крест-накрест.

- Момент затяжки: 10-12 кгс·м для стальных дисков, 8-10 кгс·м для литья (уточнить в руководстве УАЗ).

- Опустите автомобиль, затем повторно дотяните болты с рекомендованным моментом на земле.

Критичные ограничения после ремонта: Скорость – не выше 60 км/ч, дистанция – только до ближайшего СТО. Проверяйте затяжку каждые 20-30 км. Отказ от этих мер ведёт к рецидиву разболтовки с риском ДТП.

| Этап | Ошибка | Последствие |

|---|---|---|

| Затяжка на весу | Перекос диска | Биение колеса, ускоренный износ |

| Игнорирование схемы | Неравномерное прилегание | Деформация диска, отрыв болтов |

| Превышение момента | Срыв резьбы | Невозможность фиксации колеса |

Комплект для ремонта резьбы шпилек в походных условиях

Срыв резьбы на шпильках колесных ступиц – критическая поломка, способная полностью обездвижить УАЗ вдали от сервиса. Особенно уязвимы задние мосты старых моделей (Буханка, Хантер), где шпильки запрессованы в ступицу, а не установлены на болтах. Стандартный набор водителя редко включает инструменты для восстановления поврежденной резьбы, что оставляет мало вариантов для ремонта в полевых условиях.

Специализированный компактный комплект решает эту проблему, позволяя восстановить резьбу М12×1.25 непосредственно на автомобиле без демонтажа ступицы. Ключевые компоненты включают направляющую втулку с конусом для точной центровки, метчик с укороченным заборным конусом для работы в стесненных условиях и вороток с трещоткой. Набор укомплектован в прочном кейсе, занимающем минимум места в багажнике.

Порядок применения комплекта

- Снять колесо и очистить поврежденную шпильку от грязи металлической щеткой.

- Надеть на шпильку направляющую втулку, совместив ее конус с конусом ступицы.

- Смазать метчик и резьбу шпильки смазкой (например, Литолом).

- Вставить метчик в вороток, установить его хвостовик в отверстие втулки.

- Аккуратно пройти метчиком поврежденную резьбу, делая 1-2 оборота вперед и пол-оборота назад для удаления стружки.

- Проверить качество резьбы навинчиванием гайки.

Важные нюансы: Работу выполняют без снятия ступицы, что экономит время и силы. Направляющая втулка гарантирует перпендикулярность метчика к плоскости ступицы, предотвращая перекос. Укороченный метчик требует меньшего осевого хода, что критично при ограниченном зазоре между шпилькой и мостом.

| Компонент | Назначение |

|---|---|

| Метчик М12×1.25 | Нарезка резьбы (уменьшенная длина для тесноты) |

| Центрующая втулка | Фиксация метчика под 90° к ступице |

| Т-образный вороток | Проворачивание метчика с усилием |

| Консервант | Защита от коррозии (в продвинутых наборах) |

После ремонта обязательно проверяют затяжку гаек через 50 км пробега. Комплект не заменяет замену деформированных шпилек – при сильном искривлении или изломе требуется установка новых. Для долговременной эксплуатации восстановленную шпильку позже меняют в мастерской.

Использование резьбонарезателя "плашка" для восстановления шпилек

При восстановлении сорванной резьбы на шпильках колесных ступиц УАЗ плашка является доступным и практичным инструментом. Для корректной работы необходимо подобрать плашку с правильным шагом резьбы (обычно М12×1.25 для задних и М14×1.5 для передних шпилек) и убедиться в отсутствии серьезных деформаций металла в поврежденной зоне.

Перед нарезкой аккуратно снимите фаску на торце шпильки с помощью напильника, обеспечивая плавный заход инструмента. Зафиксируйте ступицу в тисках через мягкие прокладки, исключая перекосы, а шпильку очистите от грязи и остатков старой резьбы металлической щеткой.

Технология восстановления резьбы

Нанесите на шпильку смазочно-охлаждающую жидкость (солидол, ЛИТОЛ-24 или специальное масло). Установите плашку в держатель с трещоткой, плотно прижмите ее к торцу шпильки строго перпендикулярно оси. Начинайте вращение против часовой стрелки с легким нажимом, контролируя отсутствие перекоса:

- Сделайте 1-2 оборота вперед

- Поверните на ½ оборота назад для снятия стружки

- Повторите цикл до прохождения всей длины резьбы

После завершения продуйте шпильку сжатым воздухом и проверьте качество резьбы навинчиванием новой гайки – ход должен быть плавным, без заеданий. При сильном износе или повреждении основания шпильки восстановление недопустимо – требуется полная замена детали.

Ключевые преимущества метода:

- Экономия времени и средств по сравнению с заменой ступицы

- Возможность восстановления в полевых условиях

- Сохранение заводчной геометрии посадочного места

Для гарантии безопасности после восстановки обязательно проверяйте момент затяжки колесных гаек динамометрическим ключом (рекомендуемые значения для УАЗ: 110-130 Н·м). Избегайте использования плашки при глубокой коррозии или трещинах на шпильке – такие дефекты требуют обязательной замены элемента.

Ремонтная вставка Lanh для сорванной резьбы в ступичном отверстии

Проблема срыва резьбы в отверстии под шпильку на ступице УАЗ – частое следствие интенсивной эксплуатации, коррозии или перетяжки крепежа. Поврежденная резьба не позволяет надежно закрепить колесо, что создает прямую угрозу безопасности движения и требует незамедлительного ремонта.

Традиционные методы восстановления, такие как нарезание резьбы большего диаметра или сварка с последующим сверлением, часто неприменимы или не обеспечивают необходимой надежности и сохранения геометрии. Ремонтные резьбовые вставки Lanh предлагают эффективное технологичное решение этой проблемы.

Применение ремонтной вставки Lanh

Вставка Lanh представляет собой высокопрочную спиральную втулку из нержавеющей или легированной стали. Она вкручивается в предварительно подготовленное отверстие с увеличенной резьбой, полностью восстанавливая посадочное место для штатной шпильки (как правило, М12×1.25 для УАЗ).

Ключевые преимущества метода:

- Надежность: Вставка изготовлена из прочных материалов, часто превосходящих по характеристикам исходный металл ступицы.

- Соответствие стандарту: Восстанавливается оригинальный размер резьбы (М12×1.25), позволяя использовать штатные шпильки и колесные болты/гайки.

- Долговечность: Устойчивость к коррозии и усталостным нагрузкам обеспечивает длительный срок службы ремонта.

- Технологичность: Процесс установки стандартизирован и выполняется с помощью специального инструмента из ремкомплекта.

- Сохранение детали: Позволяет избежать дорогостоящей замены всей ступицы.

Этапы установки ремонтной вставки Lanh:

- Демонтаж ступицы: Снятие колеса, тормозного барабана/диска и ступицы с автомобиля (иногда возможен ремонт на месте, но снятие предпочтительнее).

- Удаление поврежденной резьбы: Рассверливание дефектного отверстия до требуемого диаметра под установку вставки (указан в инструкции к набору Lanh).

- Нарезание новой резьбы: Используя метчик из ремкомплекта, нарезается резьба увеличенного размера в подготовленном отверстии.

- Установка вставки: Вставка навинчивается на специальную оправку (мандибель) из набора и вкручивается в новую резьбу до упора (обычно ниже поверхности ступицы на 0.5-1 мм).

- Фиксация вставки: Отламывание монтажного хвостовика вставки с помощью прилагаемого пробойника после достижения правильного положения.

- Установка шпильки: Шпилька закручивается в восстановленное резьбовое отверстие с требуемым моментом затяжки.

- Сборка узла: Монтаж ступицы, тормозного элемента и колеса в обратной последовательности.

Сравнение методов ремонта сорванной резьбы ступицы:

| Метод | Надежность | Соответствие оригиналу | Стоимость | Сложность |

|---|---|---|---|---|

| Вставка Lanh | Очень высокая | Полное (М12×1.25) | Средняя | Средняя (требует инструмент) |

| Нарезка резьбы большего размера | Низкая (ослаблена стенка) | Нет (требует нештатные шпильки) | Низкая | Низкая |

| Сварка + сверление/нарезка | Риск деформации, зависит от качества сварки | Возможно | Высокая | Высокая |

| Замена ступицы | Высокая | Полное | Очень высокая | Высокая (требует разборки узла) |

Использование ремонтных вставок Lanh является оптимальным балансом надежности, стоимости и сохранения конструктивных параметров ступицы УАЗ при восстановлении сорванной резьбы. Правильно установленная вставка обеспечивает ресурс, сопоставимый с новой деталью.

Замена ступицы в сборе при критических повреждениях посадочных мест

Критический износ или деформация посадочных мест под подшипники на ступице УАЗ полностью исключают возможность восстановления детали. Эксплуатация автомобиля с таким дефектом провоцирует ускоренное разрушение подшипников, вибрацию колеса, неравномерный износ резины и создает прямую угрозу безопасности движения. Попытки ремонта (наплавка, расточка) экономически нецелесообразны и ненадежны из-за сложности восстановления точных посадочных размеров и термообработки поверхности.

Единственным эффективным и безопасным решением является полная замена ступицы в сборе. Новый узел гарантирует правильную геометрию посадочных гнезд под подшипники, обеспечивает их точную посадку без люфтов и равномерное распределение нагрузок. Это восстанавливает корректную работу тормозного диска (или барабана) и датчика ABS (при наличии), исключая биение и ложные срабатывания системы.

Порядок выполнения замены

- Демонтаж колеса и тормозного узла: Снять колесо, открутить суппорт (или тормозной барабан) и отвести его в сторону, не допуская провисания тормозного шланга.

- Снятие ступицы:

- Вынуть шплинт и открутить гайку крепления ступицы.

- Снять шайбу и наружный подшипник.

- Аккуратно сбить ступицу съемником или легкими ударами через мягкую прокладку, избегая повреждений шлицев полуоси (для заднего моста) или ШРУСа (для передней независимой подвески).

- Подготовка и установка новой ступицы:

- Тщательно очистить посадочное место на поворотном кулаке (перед) или фланце полуоси (зад) от грязи и следов коррозии.

- Убедиться в чистоте и отсутствии повреждений на шлицах приводов.

- Нанести тонкий слой консистентной смазки (Литол-24, ШРУС-4) на шлицы и посадочные поверхности под подшипники на новой ступице.

- Установить новые подшипники (внутренний предварительно напрессовать на привод/полуось).

- Надеть ступицу на шлицы привода/полуоси, совместив монтажные отверстия.

- Регулировка и сборка:

- Установить наружный подшипник, шайбу и затянуть гайку с предварительным моментом (обычно ~20 Нм) для притирки подшипников, проворачивая ступицу.

- Ослабить гайку на 1/4 оборота, затем затянуть с минимальным моментом (1-5 Нм) до совпадения отверстий под шплинт. Категорически запрещается затягивать гайку "от руки" без динамометрического ключа.

- Зашплинтовать гайку.

- Установить тормозной диск/барабан и суппорт, проверить свободное вращение ступицы без затираний.

- Смонтировать колесо.

После замены обязательна проверка работы тормозов и ABS на безопасном участке. Использование только качественных оригинальных или проверенных аналоговых ступичных узлов и подшипников, а также строгое соблюдение моментов затяжки – ключевые факторы долговечности ремонта и предотвращения повторного возникновения проблемы разболтовки.

Установка дополнительных стопорных шайб под гайки колес

Проблема самопроизвольного откручивания гаек на УАЗах часто связана с недостаточной силой трения в резьбовом соединении. Стандартные шайбы не всегда компенсируют вибрации и ударные нагрузки, характерные для эксплуатации внедорожников.

Дополнительные стопорные шайбы (гроверы) устанавливаются между гайкой и основной опорной шайбой. Их ключевая функция – создание упругой деформации, которая поддерживает постоянное натяжение резьбового соединения при динамических нагрузках.

Технология монтажа

Порядок действий при установке:

- Поднять автомобиль домкратом, снять колесо

- Очистить резьбу шпилек от грязи металлической щеткой

- Надеть на каждую шпильку последовательно:

- Стандартную конусную шайбу

- Стопорную шайбу Гровера (пружинного типа)

- Накрутить гайку и затянуть с усилием 90-110 Н·м крестообразно

- Проверить затяжку после первых 50 км пробега

Важно: Гроверы устанавливаются только в паре со штатными шайбами. Замена штатных шайб стопорными недопустима – это снижает площадь контакта с диском.

| Компонент | Материал | Толщина |

|---|---|---|

| Стандартная шайба | Сталь 45 | 3-4 мм |

| Шайба Гровер | Пружинная сталь 65Г | 1.5-2 мм |

Для передних колес рекомендуется использовать два комплекта шайб из-за повышенных нагрузок. При установке на литые диски обязательна шлифовка посадочных плоскостей для устранения перекосов.

Применение контргаек на удлиненные шпильки спортивного типа

Удлиненные шпильки спортивного типа подвержены повышенным вибрационным нагрузкам при эксплуатации внедорожников УАЗ. Это приводит к самопроизвольному откручиванию стандартных гаек, особенно при агрессивной езде по бездорожью или использовании колес с нестандартной разболтовкой. Потеря крепежа создает прямую угрозу безопасности, провоцируя отрыв колеса на ходу.

Контргайки решают проблему за счет двойного фиксирующего контура. Первая гайка затягивается с расчетным усилием на шпильку, после чего вторая гайка накручивается поверх и стопорит соединение. Принцип основан на взаимном поджатии резьбы: при попытке откручивания нижней гайки верхняя создает встречное давление, блокируя смещение.

Ключевые преимущества технологии

- Повышенная виброустойчивость: гасятся резонансные колебания на удлиненных шпильках

- Компенсация ударных нагрузок: система сохраняет целостность при ударах о препятствия

- Адаптивность к тюнингу: совместимы с дисками увеличенного вылета (ET) и проставками

Критически важные параметры при монтаже:

- Затяжка первичной гайки динамометрическим ключом (90-110 Н∙м для УАЗ)

- Контроль длины шпильки: резьба должна выступать за вторую гайку минимум на 2 витка

- Применение графитовой смазки на резьбу для равномерного распределения нагрузки

| Тип шпилек | Рекомендуемый класс прочности | Толщина контргаек (мм) |

|---|---|---|

| Стандартные | 8.8 | 7-9 |

| Спортивные удлиненные | 10.9-12.9 | 10-12 |

Регулярная проверка затяжки каждые 500-700 км обязательна в течение первых 2000 км после установки. Дальнейший контроль осуществляется при сезонной смене колес или после экстремальных нагрузок. Комбинирование контргаек с фиксаторами резьбы (типа Loctite 2701) повышает надежность на 40%.

График планового контроля момента затяжки по пробегу УАЗ

Регулярный контроль момента затяжки колесных болтов/гаек критичен для безопасности и предотвращения ослабления крепежа при эксплуатации. Установленный производителем регламент основывается на пробеге автомобиля и учитывает вибрационные нагрузки, температурные деформации и естественную усадку уплотнительных элементов.

Соблюдение графика позволяет своевременно выявить ослабевание крепежа до возникновения аварийной ситуации. Контроль проводится на холодных колесах (не ранее чем через 30 минут после остановки) с использованием калиброванного динамометрического ключа.

Рекомендуемые интервалы контроля

- Первые 100 км после замены колес, шин или ремонта ходовой части

- Каждые 500 км в течение первых 3 000 км пробега

- Каждые 1 000 км при пробеге от 3 000 до 10 000 км

- Перед каждым выездом при эксплуатации в экстремальных условиях (бездорожье, перегруз, спортивное вождение)

Рекомендуемые значения момента затяжки для популярных моделей:

| Модель УАЗ | Диаметр ступицы | Момент затяжки (Н·м) |

|---|---|---|

| Patriot, Hunter | 5×139,7 мм | 130-140 |

| «Буханка» (2206) | 6×139,7 мм | 140-150 |

| «Фермер» (3163) | 5×139,7 мм | 135-145 |

Важно: При установке нештатных дисков (литых, кованых) или адаптеров сверяйтесь с требованиями их производителя. Повторная протяжка выполняется по крестообразной схеме в 2-3 этапа с постепенным увеличением усилия до номинального значения.

Прогрев болтов перед затяжкой зимой: правила и ограничения

Прогрев резьбовых соединений перед затяжкой в мороз – распространенная практика среди владельцев УАЗ, направленная на снижение хрупкости металла и предотвращение срыва резьбы. Однако этот метод требует строгого соблюдения техники безопасности и понимания физических процессов, происходящих в металле при резком температурном воздействии.

Неконтролируемый нагрев горелкой может вызвать локальный перегрев, приводящий к потере прочностных характеристик болта, деформации ответной резьбы в корпусных деталях или изменению структуры металла. Особенно критично это для высоконагруженных узлов (ступичные гайки, крепления рессор, элементы подвески), где недопустимо снижение класса прочности крепежа.

Основные правила безопасного прогрева

При необходимости прогрева соблюдайте следующие обязательные условия:

- Температурный режим: Нагрев должен быть равномерным и умеренным. Цель – прогреть соединение до температуры, немного превышающей окружающую (обычно не выше +50°C...70°C). Запрещено доводить болт/гайку до цвета каления.

- Инструмент: Используйте строительный фен или термофен. Открытое пламя (газовая горелка, паяльная лампа) допустимо только при отсутствии альтернатив и требует исключительной осторожности. Избегайте прямого контакта пламени с металлом.

- Область нагрева: Грейте не сам болт, а гайку или корпусную деталь вокруг болта. Это снижает риск повреждения стержня крепежа.

Ограничения и запреты

Прогрев категорически недопустим или крайне не рекомендован в следующих случаях:

| Ситуация | Причина запрета |

|---|---|

| Крепеж с контролируемым моментом затяжки (головки блока цилиндров, шатуны) | Прогрев искажает усилие затяжки, приводит к недотяжке или перетяжке после остывания. |

| Болты с пластиковой деформацией (стяжные болты ГБЦ, некоторые шатунные) | Нагрев разрушает структуру металла, полученную при изготовлении, лишая болт заданных свойств. |

| Высокопрочные болты (класс прочности 8.8, 10.9, 12.9 и выше) | Риск отпуска закалки, резкого падения прочности и последующего разрушения под нагрузкой. |

| Наличие горючих жидкостей или материалов рядом (топливные магистрали, тормозные шланги, резиновые уплотнения) | Высокий риск возгорания. |

Альтернатива: Всегда предпочтительнее использовать качественные проникающие смазки (WD-40, LIQUI MOLY Rost-Off и аналоги) или специальные аэрозоли "антифриз" для резьбы. Они безопасно разрушают ржавчину и лед. Если болт не поддается – приложите большее усилие после обработки и выдержки, используя исправный инструмент с длинным рычагом (вороток вместо ключа).

Обработка резьбовых соединений высокотемпературной смазкой или медной пастой

Нанесение специализированных составов на резьбу перед сборкой критически важно для предотвращения прикипания и коррозии, особенно в условиях высоких температур и вибраций, характерных для внедорожной эксплуатации УАЗ. Высокотемпературная смазка или медная паста создают защитный слой, снижающий трение при затяжке и последующем демонтаже.

Эти составы выполняют несколько функций: предотвращают схватывание металлических поверхностей резьбы под воздействием температуры, защищают от окисления и электролитической коррозии, обеспечивают стабильность момента затяжки. Особенно актуально их применение для ответственных соединений выпускного коллектора, турбины (если установлена), свечей зажигания, датчиков в ГБЦ, а также шпилек крепления колес.

Ключевые аспекты применения

Правильный выбор состава:

- Медная паста: Содержит мелкодисперсную медную пудру в термостойкой смазочной основе. Оптимальна для очень высоких температур (свыше 1000°C). Обладает отличными антифрикционными и антипригарными свойствами. Не проводит электрический ток.

- Высокотемпературная смазка (графитовая, керамическая, с дисульфидом молибдена): Выдерживает температуры до 300-1400°C (зависит от типа). Обеспечивает хорошее скольжение, защиту от коррозии. Графитовые и MoS2-содержащие смазки проводят ток.

Технология нанесения:

- Тщательно очистите резьбу болта/шпильки и отверстия от старой смазки, ржавчины, грязи (щетка, очиститель).

- Обезжирьте поверхности.

- Нанесите тонкий, равномерный слой пасты или смазки только на резьбовую часть крепежа. Избыток состава под давлением может попасть в цилиндры (для свечей) или нарушить работу датчиков.

- Затяните соединение с рекомендованным производителем моментом.

Критические соединения УАЗ, требующие обязательной обработки:

| Соединение | Рекомендуемый состав | Примечание |

|---|---|---|

| Шпильки/гайки колес | Медная паста или высокотемпературная смазка | Предотвращает прикипание, коррозию, облегчает замену колеса |

| Свечи зажигания | Специальная противопригарная смазка для свечей (часто на основе меди или никеля) | Не использовать обычную медную пасту! Риск замыкания или перегрева резьбы. |

| Выпускной коллектор, приемная труба | Медная паста | Экстремально высокие температуры |

| Датчики в ГБЦ (лямбда-зонд, ДТОЖ) | Специальная токопроводящая или непроводящая паста (согласно инструкции датчика) | Критично для обеспечения электрического контакта или его отсутствия |

Использование правильных составов и соблюдение технологии нанесения значительно повышает надежность резьбовых соединений УАЗ, предотвращает срыв резьбы и облегчает техническое обслуживание в будущем. Пренебрежение этой операцией – частая причина проблем при разболтовке.

Недопустимость применения ударных гайковертов при обслуживании

Использование ударных гайковертов при монтаже колес на автомобилях УАЗ категорически запрещено из-за конструктивных особенностей ступичного узла. Колесные болты этих моделей крепятся напрямую к ступице, которая совмещена с тормозным барабаном или диском, что создает уязвимость к деформациям.

Ударный механизм инструмента генерирует импульсный крутящий момент, многократно превышающий номинальные значения. Это приводит к критическим нагрузкам на резьбовые соединения и контактные поверхности ступицы, вызывая неконтролируемое растяжение болтов и нарушение геометрии посадочных мест.

Риски и последствия применения ударного инструмента

- Деформация ступичных фланцев – биение тормозных дисков/барабанов из-за искривления посадочной плоскости

- Срыв резьбы болтов – разрушение структуры металла под динамическими нагрузками

- Неконтролируемое усилие затяжки – превышение допустимого момента в 2-3 раза (110-130 Н∙м против требуемых 70-90 Н∙м)

- Ускоренный износ подшипников – перекос ступицы вызывает неравномерное распределение нагрузок

Для гарантированной сохранности узла обязательно применяется ручной инструмент: крестовой ключ с удлинителем или динамометрический ключ с ограничителем момента. Затяжка выполняется в два этапа: предварительная фиксация на весу с усилием 40-50 Н∙м и окончательная затяжка крестообразно после опускания автомобиля с подъемника.

| Тип воздействия | Ударный гайковерт | Ручной монтаж |

|---|---|---|

| Момент затяжки | Неконтролируемый (до 130 Н∙м) | Точный (70-90 Н∙м) |

| Распределение нагрузки | Локальные перекосы | Равномерное прилегание |

| Риск повреждений | Высокий (ступица, болты, подшипники) | Отсутствует |

Отличия обслуживания передних и задних ступиц полноприводных моделей

Передние ступицы полноприводных УАЗ, в отличие от задних, имеют принципиально иную конструкцию из-за наличия шарниров равных угловых скоростей (ШРУС). Они включают поворотный кулак, ступичный подшипник и механизм свободного хода (муфту отключения колес). Задние ступицы выполнены проще: подшипник установлен непосредственно в балке моста и воспринимает только вертикальные и боковые нагрузки без функций поворота или отключения привода.

Обслуживание передних ступиц требует больше операций и повышенного внимания. Ключевые отличия:

Разборка и диагностика

- Передние: Обязателен демонтаж ШРУСа, проверка сальника поворотного кулака, оценка состояния муфты отключения колес и люфтов в подшипнике.

- Задние: Снятие ступицы с оси, визуальный осмотр подшипника и посадочных мест без сложных сопутствующих узлов.

Регулировка и сборка

| Узел | Передние ступицы | Задние ступицы |

|---|---|---|

| Затяжка гайки подшипника | Требует точного момента (0.7-1.1 Н·м при проворачивании) с последующим контролем люфта | Затягивается с усилием 19.6-24.5 Н·м без регулировки, фиксируется стопором |

| Дополнительные элементы | Обязательна замена сальника ШРУСа, смазка шлицов муфты, проверка пыльника | Установка уплотнительного кольца ступицы, контроль состояния сальника полуоси |

Критически важный нюанс: Неправильная регулировка передней ступицы ведет к ускоренному износу ШРУСа и подшипника, тогда как ошибки в задней чаще ограничиваются локальным перегревом подшипника. Частота обслуживания передних узлов обычно выше из-за динамических нагрузок при повороте и работе муфт.

Диагностика подшипников ступицы как фактора провоцирующего разболтовку

Неисправность подшипников ступицы напрямую влияет на целостность крепления колес: люфт или перекос узла создает переменные нагрузки на шпильки и болты. Вибрация от разрушающегося подшипника передается на колесо, вызывая микросдвиги в местах контакта с диском, что ослабляет затяжку.

Постепенное разрушение подшипника усугубляет дисбаланс, увеличивая амплитуду биения ступицы. Это приводит к усталостным деформациям крепежных элементов, их вытягиванию и срыву резьбы – ключевым предвестникам разболтовки колеса при движении.

Ключевые методы диагностики состояния подшипника

Визуально-тактильные проверки:

- Вывешивание колеса и проверка люфта (вертикальный/горизонтальный раскач)

- Контроль температуры ступицы после пробега (локальный перегрев указывает на заклинивание)

- Осмотр смазки на утечки через сальник или трещины в ступичном узле

Акустические признаки при движении:

- Монотонный гул, нарастающий со скоростью и меняющий тон в поворотах

- Хруст или щелчки при маневрировании на малой скорости

- Вибрация руля/кузова на определенных скоростных диапазонах

| Стадия износа | Симптомы | Риск для крепежа |

|---|---|---|

| Начальная | Легкий гул, отсутствие люфта | Минимальный |

| Прогрессирующая | Вибрация, локальный перегрев | Циклические нагрузки на шпильки |

| Критическая | Хруст, видимый люфт колеса | Неминуемая деформация и срез крепежа |

Профилактические меры: Регулярная диагностика ступиц при ТО (через 5-10 тыс. км), моментальная замена подшипника при обнаружении люфта или шума. Использование динамометрического ключа для контроля затяжки колес после обслуживания ходовой части.

Игнорирование износа подшипника провоцирует цепную реакцию: дисбаланс → ударные нагрузки на крепеж → деформация посадочных мест → ослабление затяжки → отрыв колеса. Своевременное устранение неисправности ступицы – базовое условие предотвращения разболтовки.

Влияние качества колесных дисков на надежность крепления

Низкокачественные диски часто имеют неточную геометрию отверстий под шпильки или болты. Отклонения в диаметре, конусности или позиционировании крепежных отверстий приводят к неравномерному распределению нагрузки на шпильки. В результате отдельные элементы работают с перегрузкой, возникают вибрации и ускоренный излом метизов даже при соблюдении рекомендованной затяжки.

Дефекты поверхности зоны контакта диска со ступицей (раковины, коробление, загрязнения) создают микроскопические зазоры. Это провоцирует биение колеса и самопроизвольное ослабление гаек при эксплуатации. Особенно критична точность изготовления центрального отверстия – его несоосность со ступицей ведет к эксцентричной нагрузке и деформации посадочного места.

Ключевые аспекты влияния

- Толщина металла: Утонченные стенки отверстий в бюджетных дисках деформируются под нагрузкой, снижая натяг резьбы

- Твердость сплава: Слишком мягкие материалы (особенно сталь низких марок) подвержены смятию кромок отверстий

- Качество обработки: Заусенцы или шероховатости в зоне контакта с гайкой нарушают равномерность прилегания конуса

| Параметр диска | Риск при нарушении | Последствие для крепления |

|---|---|---|

| Диаметр PCD | Смещение оси колеса | Клиновидный износ шпилек |

| Соосность центровочного отверстия | Эксцентриситет | Вибрация и самооткручивание |

| Плоскостность привалочной поверхности | Перекос диска | Локальная перетяжка крепежа |

Важно: При установке неоригинальных дисков обязательна проверка глубины посадки шпилек. Выступание резьбовой части менее чем на 6-8 витков через гайку создает риск среза крепежа. Для тяжелых условий эксплуатации внедорожников УАЗ предпочтительны кованые диски с увеличенной зоной контакта.

Проверка конусности посадочных отверстий диска

Конусность отверстий под крепеж критична для правильной центровки колеса на ступице УАЗ. Несоответствие формы конуса болтам или гайкам приводит к неравномерному прилеганию диска, биению колеса и ускоренному износу шпилек. Даже при верной разболтовке (PCD) ошибка в угле конуса делает диск непригодным.

Визуально оцените состояние краев отверстий: отсутствие сколов, ровная коническая поверхность без деформаций. Сравните геометрию с крепежом – конус болта/гайки должен плотно, без зазоров, садиться по всей поверхности отверстия. Особое внимание уделите дискам б/у: задиры или блестящие кольца на конусе указывают на проскальзывание из-за неполного контакта.

Методы проверки

- Тест крепежом: Вставьте штатный болт (гайку) УАЗ в отверстие. Конус должен прилегать по всей окружности без качания. Зазор или точечный контакт – признак несовпадения.

- Использование шаблона: Применяйте калиброванные конусные втулки с углом 60° (стандарт для большинства УАЗ) или 90° (для некоторых моделей). Шаблон обязан входить плотно, без перекоса.

- Контроль посадки: Приложите диск к ступице без крепежа. Отверстия должны легко совмещаться со шпильками, а посадочный конус – идеально совпадать с контуром гайки/головки болта.

| Проблема при неверной конусности | Последствие |

|---|---|

| Смещение центра тяжести колеса | Вибрация руля на скорости |

| Деформация шпилек | Обрыв крепежа или срыв резьбы |

| Неравномерная затяжка | Самопроизвольное откручивание гаек |

| Нарушение герметичности бескамерных шин | Постепенное падение давления |

Важно: Никогда не используйте сферические или плоские гайки/болты с дисками, рассчитанными на конусную посадку – это гарантирует нецентровку. При малейших сомнениях откажитесь от покупки или проведите замер угла конуса специнструментом у продавца.

Опасность использования нештатного крепежа от других автомобилей

Применение болтов или гаек от иномарок на УАЗ чревато критическим несоответствием геометрии. Разница в углах конуса посадки (часто 60° у азиатских авто против 90° у УАЗ) или диаметре юбки создает точечный контакт вместо плотного прилегания. Это провоцирует микросдвиги колесного диска относительно ступицы при динамических нагрузках.

Неправильное распределение усилий вызывает локальные перегрузки крепежа. Шпильки и болты испытывают знакопеременные изгибающие моменты, для которых не рассчитаны. Постепенно это приводит к деформации резьбы, сколам контактных поверхностей и ускоренному усталостному разрушению металла.

Ключевые последствия применения чужеродного крепежа

- Самопроизвольное откручивание: Неполное прилегание конусных поверхностей снижает силу трения, ослабляя фиксацию. Гайки теряют момент затяжки на ухабистых дорогах.

- Деформация дисков: Точечные нагрузки на посадочные отверстия вызывают их эллипсность. Особенно критично для легкосплавных колес, где повреждения часто необратимы.

- Разрушение шпилек: Усталостные трещины образуются в зоне резьбового соединения. Обрыв даже одной шпильки многократно увеличивает нагрузку на оставшиеся.

- Раскрытие ступичных отверстий: Постоянные ударные воздействия деформируют пазы ступицы, требуя ее замены. Ремонт обходится дороже комплекта штатных болтов.

Особую опасность представляет визуальная схожесть крепежа. Болты от ГАЗели или ВАЗа могут подходить по резьбе (М14х1.5), но иметь отличия в конусе или длине. Такая "подмена" не определяется при монтаже, но гарантированно проявится в эксплуатации.

Единственным безопасным решением остается использование оригинальных деталей УАЗ или сертифицированных аналогов с полным соответствием ГОСТ 10464-87. Проверка маркировки прочности (не ниже 10.9) и визуальный контроль контактных поверхностей перед установкой обязательны.

Преимущества оригинальных болтов и гаек УАЗ перед аналогами

Оригинальные крепежные элементы УАЗ производятся с соблюдением строгих заводских стандартов, гарантирующих точное соответствие геометрии резьбы, шага, угла профиля и размеров под ключ. Эта точность исключает риск срыва резьбы или деформации сопрягаемых деталей при монтаже, что особенно критично для ответственных узлов вроде колесных шпилек или элементов подвески.

Материалы оригинальных болтов и гаек проходят многоэтапный контроль химического состава и термообработки, обеспечивая оптимальный баланс прочности на разрыв и пластичности. Такой подход предотвращает хрупкое разрушение под нагрузкой и минимизирует риск усталостных трещин, которые характерны для низкокачественных аналогов с нарушенной технологией закалки.

Ключевые отличия

- Коррозионная стойкость: Гальванические покрытия (цинкование, фосфатирование) наносятся с контролем толщины слоя, обеспечивая долговременную защиту в условиях влажности и реагентов.