Датчик детонации - принцип работы и проверка

Статья обновлена: 28.02.2026

Детонация в двигателе – опасное явление, способное привести к серьёзным повреждениям силового агрегата.

Для своевременного выявления разрушительных вибраций современные автомобили оснащаются датчиком детонации, преобразующим механические колебания в электрические сигналы.

Понимание принципа работы этого компонента и методов его диагностики позволяет предотвратить дорогостоящий ремонт и поддержать оптимальные характеристики двигателя.

Назначение датчика детонации в двигателе

Основное назначение датчика детонации заключается в отслеживании опасных вибраций, вызванных аномальным горением топливовоздушной смеси в цилиндрах. При возникновении детонации (взрывного сгорания, сопровождаемого металлическим стуком) датчик преобразует механические колебания блока цилиндров в электрический сигнал и передает его электронному блоку управления двигателем (ЭБУ).

Сигнал от датчика позволяет ЭБУ динамически корректировать угол опережения зажигания для предотвращения разрушительных последствий детонации. Без этой корректировки возникает калильное зажигание, перегрев поршней, прогар прокладки головки блока и повреждение шатунно-поршневой группы.

Ключевые функции датчика детонации:

- Предотвращение разрушения двигателя за счет раннего обнаружения ударных волн от детонации

- Оптимизация работы двигателя путем адаптивной регулировки угла опережения зажигания

- Обеспечение максимальной мощности и топливной экономичности при работе на бензинах с разным октановым числом

- Защита каталитического нейтрализатора от перегрева из-за несгоревшего топлива

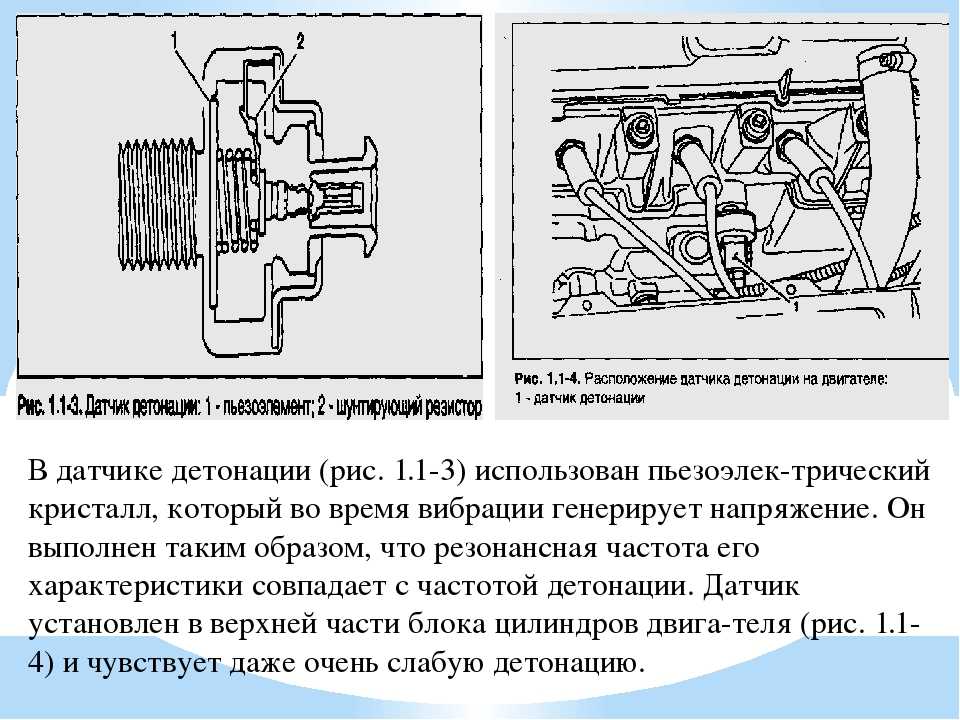

Место установки датчика детонации на блоке цилиндров

Датчик детонации крепится непосредственно к блоку цилиндров (БЦ) или головке блока цилиндров (ГБЦ) двигателя. Такое расположение критически важно, так как датчик воспринимает высокочастотные вибрации (физические колебания), генерируемые детонационными стуками внутри камер сгорания. Блок цилиндров выступает в роли "проводника" этих вибраций от места их возникновения к сенсору датчика.

Конкретное место крепления варьируется в зависимости от конструкции двигателя и числа устанавливаемых датчиков:

- Распространенные точки установки:

- Центральная часть БЦ: Часто нанесена между 2-м и 3-м цилиндрами (или вблизи этой зоны) для 4-цилиндровых двигателей.

- Верхняя часть БЦ: Вблизи стыка с ГБЦ.

- На ГБЦ: Непосредственно на корпусе головки блока цилиндров.

- Количество датчиков:

- На рядных двигателях (4-, 5-, 6-цил.) часто устанавливается один датчик, так как детонация в одном цилиндре быстро передается по блоку.

- На V-образных или оппозитных двигателях, а также на высокофорсированных рядных моторах, могут устанавливаться два датчика – по одному на каждый блок/балку цилиндров.

Ключевые критерии выбора места установки:

- Оптимальная вибрационная связь: Точка должна обеспечивать максимально точную и чувствительную передачу вибраций от всех цилиндров (или своей группы цилиндров) к пьезоэлементу датчика.

- Защищенность от помех: Минимизация влияния посторонних механических шумов (от клапанного механизма, приводов и т.д.).

- Избегание температурных пиков: Установка в зоне относительно умеренных температур, избегая непосредственной близости к выпускному коллектору или другим критически нагретым элементам, чтобы предотвратить перегрев датчика и искажение сигнала.

- Надежная фиксация: Наличие плоской, чистой, ровной и прочной поверхности на блоке/головке с резьбовым отверстием под крепежный болт, обеспечивающее надежный контакт и эффективную передачу вибраций.

- Доступность: По возможности, место должно быть доступно для установки, диагностики и замены.

Важно: Точное местоположение и количество датчиков всегда определяются производителем двигателя и указываются в сервисной документации конкретной модели автомобиля (руководства по ремонту, электросхемы). Перед проверкой или заменой необходимо уточнить это расположение для вашего транспортного средства.

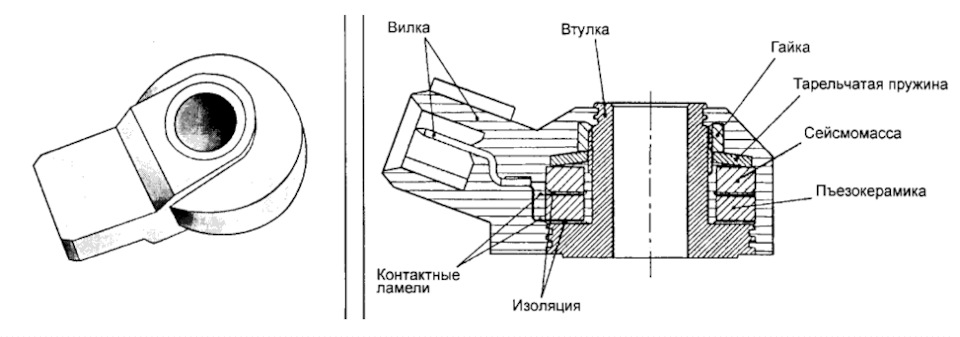

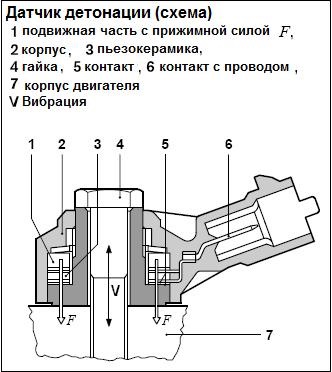

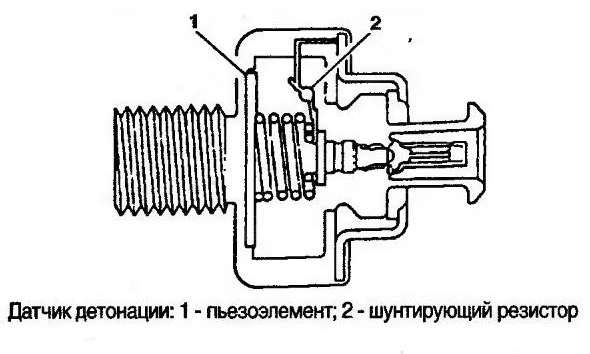

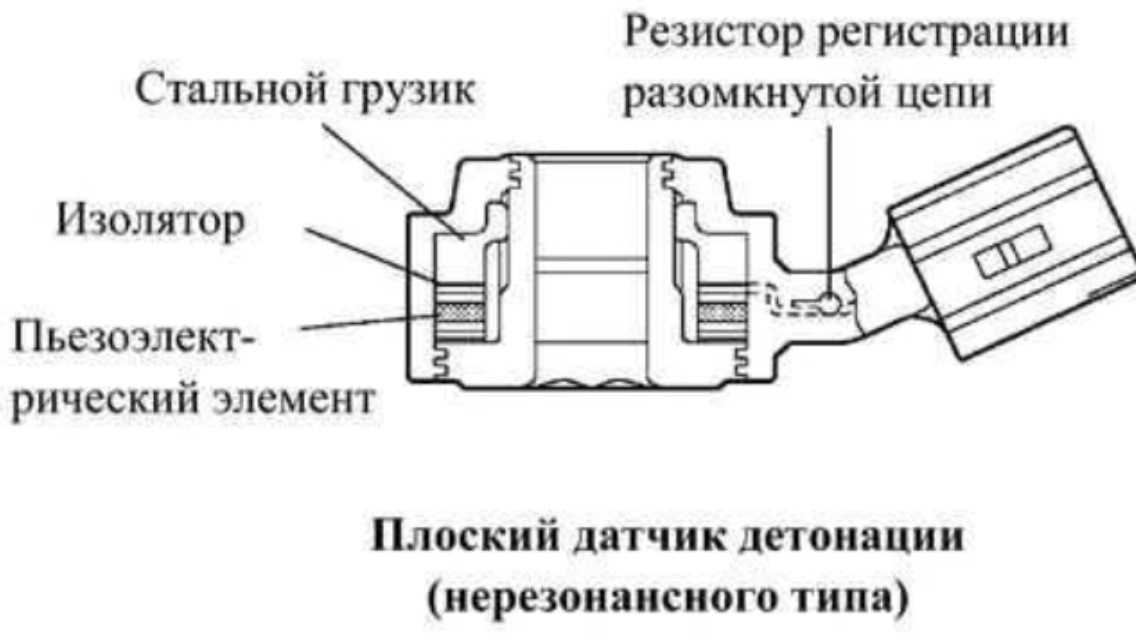

Конструктивные особенности пьезоэлектрического датчика

Основным элементом датчика является пьезокерамический кристалл (чаще из цирконат-титаната свинца), генерирующий электрическое напряжение при механической деформации. Этот кристалл зафиксирован между массивной инерционной массой (грузом-шунтом) и основанием корпуса, что обеспечивает восприятие вибраций определенной частоты.

Монолитный герметичный корпус из металла или ударопрочного пластика защищает чувствительные компоненты от влаги, пыли и электромагнитных помех. Внутри корпуса расположены токосъемные контакты с позолотой или палладиевым покрытием для стабильного соединения с кристаллом при экстремальных температурах и вибрациях.

- Инерционная масса: Тяжелый металлический элемент (часто вольфрамовый сплав) концентрирует кинетическую энергию детонационных колебаний, усиливая давление на пьезоэлемент.

- Демпфирующая подложка: Упругая прослойка под кристаллом фильтрует низкочастотные помехи (например, шум двигателя), оставляя "невозмущенной" только полосу частот детонации (обычно 5–15 кГц).

- Экранированный разъем: Обеспечивает подключение к ЭБУ через двухконтактный колодочный разъем с металлической оплеткой, блокирующей наводки от высоковольтных цепей авто.

Физический принцип преобразования вибраций в электрический сигнал

Датчик детонации использует пьезоэлектрический эффект конвертации механических воздействий в электрические импульсы. Его активный компонент – пьезокерамическая пластина или кристалл, генерирующий напряжение при деформации.

Вибрации двигателя передаются на чувствительный элемент через инерционную массу-груз, который механически воздействует на пьезоматериал. Возникающие колебания вызывают сжатие и растяжение кристаллической решетки, что создает разность потенциалов на электродах пластины.

Особенности преобразования

- Амплитуда выходного напряжения пропорциональна интенсивности вибраций

- Частотный диапазон 5-20 кГц настроен на резонансные частоты детонационного стука

- Фазовый сдвиг сигнала зависит от направления деформации пьезоэлемента

| Физическое воздействие | Электрический отклик |

|---|---|

| Сжатие кристалла | Положительный импульс напряжения |

| Растяжение кристалла | Отрицательный импульс напряжения |

Параметры нормальной частоты детонационных колебаний

Нормальное значение частоты детонационных колебаний определяется конструктивными особенностями двигателя, включая диаметр поршня, форму камеры сгорания и материалы блока цилиндров. Для большинства современных бензиновых двигателей рабочий диапазон составляет 5–20 кГц. Конкретная полоса зависит от числа цилиндров и резонансных характеристик силового агрегата.

Амплитуда сигнала при штатной работе обычно не превышает 100–400 мВ, что регистрируется ЭБУ как фоновая вибрация. Пиковые значения кратковременно достигают 1–2 В только при резком изменении нагрузки. Критичным параметром является резкий всплеск частоты свыше 20 кГц, сопровождаемый синхронным ростом амплитуды – это прямой индикатор детонации.

Характерные частотные диапазоны

- Рядные 4-цилиндровые ДВС: 5–10 кГц

- V6/V8: 8–15 кГц

- Высокофорсированные турбодвигатели: 12–20 кГц

| Тип датчика | Уровень напряжения (мВ) | Порог срабатывания |

|---|---|---|

| Широкополосный | до 350 | 450–550 мВ |

| Резонансный | до 200 | 350–450 мВ |

Взаимодействие датчика детонации с электронным блоком управления (ЭБУ)

Датчик детонации преобразует механические колебания блока цилиндров в переменное напряжение, характеристика которого непосредственно зависит от амплитуды и частоты детонационных стуков. Этот аналоговый сигнал непрерывно передается по экранированному проводу на вход аналого-цифрового преобразователя (АЦП) ЭБУ, где происходит его оцифровка. Специальный алгоритм в прошивке контроллера выделяет из общего спектра вибраций полосу частот, характерную для детонации (обычно 5–20 кГц).

ЭБУ анализирует амплитуду сигнала в указанном диапазоне и сравнивает ее с калибровочными значениями, хранящимися в памяти. При превышении критического порога блок управления интерпретирует это как возникновение детонации и немедленно корректирует угол опережения зажигания в сторону уменьшения для конкретного цилиндра. Система действует адаптивно: после устранения детонации угол плавно возвращается к оптимальному значению.

Ключевые этапы обработки сигнала:

- Фильтрация низкочастотных помех (вибрации ГРМ, работа навесного оборудования)

- Амплитудный анализ в целевой частотной зоне

- Сравнение с пороговыми значениями для текущих оборотов и нагрузки

- Коррекция угла опережения зажигания ступенчато (до 3–8° на цикл)

| Параметр контроля | Реакция ЭБУ |

| Кратковременная детонация | Коррекция УОЗ для группы цилиндров |

| Стойкая детонация >2 сек | Аварийное обогащение смеси, запись кода ошибки |

| Обрыв цепи датчика | Фиксированное уменьшение УОЗ на 5–10°, активация Check Engine |

Как распознается детонация по характеристикам сигнала

Датчик детонации преобразует механические вибрации блока цилиндров в электрический сигнал переменного напряжения. Этот сигнал имеет сложную частотно-амплитудную структуру, где ключевым маркером детонации является наличие высокочастотных составляющих (обычно в диапазоне 5-15 кГц). Именно эти компоненты возникают при ударных волнах от микро-взрывов топливно-воздушной смеси.

Электронный блок управления двигателем (ЭБУ) непрерывно анализирует входящий сигнал через цифровой обработчик, выделяя критически важные параметры:

- Амплитуда импульсов – Превышение порогового значения (обычно 100-400 мВ в зависимости от конструкции мотора)

- Частота колебаний – Фиксация пиков в характерном для детонации высокочастотном диапазоне

- Длительность пакетов импульсов – Совпадение с фазами сгорания топлива

ЭБУ использует алгоритмы спектрального анализа для селекции детонационных составляющих на фоне посторонних шумов (работа ГРМ, топливного насоса). При совпадении всех критериев фиксируется детонационное событие, после чего корректируется угол опережения зажигания.

Алгоритм корректировки угла опережения зажигания при детонации

Электронный блок управления двигателем (ЭБУ) непрерывно анализирует сигнал с датчика детонации, преобразуя его вибрации в электрический импульс. При выявлении аномальных высокочастотных колебаний, характерных для детонации, система активирует алгоритм коррекции УОЗ. Процесс требует точного временного соответствия между циклами работы двигателя и обработкой сигнала.

Основным критерием для корректировки служит интенсивность и продолжительность детонационных стуков. ЭБУ использует предустановленные карты зажигания и калибровочные таблицы, определяя максимально допустимый угол опережения для текущих условий работы двигателя (обороты, нагрузка, температура).

Этапы работы алгоритма:

- Фиксация детонации: датчик передаёт сигнал при обнаружении вибраций частотой 5-20 кГц.

- Обработка сигнала: ЭБУ фильтрует шумы, сравнивает амплитуду с пороговым значением.

- Идентификация цилиндра: система определяет источник детонации по синхронизации с фазовым распредвала.

- Постепенная коррекция УОЗ:

- Мгновенное уменьшение угла на 3-8° для проблемного цилиндра

- Пошаговое увеличение УОЗ на 0.5-2° после исчезновения детонации

- Адаптивное обучение: сохранение скорректированных параметров в памяти ЭБУ для аналогичных режимов.

Критические параметры регулировки:

| Максимальная коррекция | до 15° от базового угла |

| Скорость реакции | 2-3 рабочих цикла двигателя |

| Граница срабатывания | Амплитуда сигнала > 200 mV |

Последствия отказа датчика детонации для работы двигателя

При выходе из строя датчика детонации двигатель лишается защиты от преждевременного или взрывного сгорания топливно-воздушной смеси. Система управления переходит на аварийный режим, применяя усредненные показатели угла опережения зажигания без адаптации к реальным условиям.

Форсированная работы силового агрегата в таких условиях провоцирует каскадное ухудшение характеристик и потенциальные механические повреждения:

- Деструктивное влияние детонации:

- Ударные волны разрушают поршневые кольца и юбки поршней

- Прогорание прокладки головки блока цилиндров

- Повреждение шатунных вкладышей и зеркал цилиндров

- Ухудшение эксплуатационных параметров:

- Снижение мощности из-за принудительного обогащения смеси

- Повышенный расход топлива

- Троение двигателя на низких оборотах

- Риск критичных поломок:

- Преждевременный износ компонентов ЦПГ

- Оплавление электродов свечей зажигания

- Термическое повреждение выпускных клапанов

Типичные признаки неисправности датчика детонации

Наиболее явный симптом – потеря мощности двигателя и заметное ухудшение динамики разгона. Электронный блок управления, не получая корректных сигналов о детонации, переводит систему в аварийный режим, искусственно "запаздывая" угол опережения зажигания. Это предотвращает разрушение мотора, но приводит к неэффективному сгоранию топлива.

Водитель ощущает характерные рывки при движении внатяг (например, на подъеме с постоянной скоростью) или резком нажатии педали газа. Одновременно фиксируется повышенный расход топлива – до 15-25% от нормы. На приборной панели обычно активируется индикатор Check Engine с ошибками, относящимися к датчику (например, P0325, P0328 или P0332 для разных производителей).

Дополнительные индикаторы проблемы:

- "Троение" двигателя на холостых оборотах или неравномерная работа

- Глухой металлический стук ("стук пальцев") из блока цилиндров при нагрузках

- Затрудненный пуск двигателя в сочетании с плавающими оборотами

| Проявление | Причина последствий |

|---|---|

| Потеря тяги | Сознательное снижение угла опережения зажигания ЭБУ |

| Детонационные стуки | Отсутствие корректировки зажигания при опасной вибрации |

| Перегрев мотора | Неконтролируемая детонация повышает температуру в цилиндрах |

Подготовка оборудования для диагностики: мультиметр и осциллограф

Для проверки датчика детонации потребуются: мультиметр (цифровой или стрелочный), осциллограф, комплект проводов с зажимами "крокодил", термостойкий силикон для восстановления изоляции после демонтажа, и техническая документация с параметрами сопротивления и напряжения для конкретной модели двигателя. Дополнительно подготовьте чистящее средство для контактов и источник стабильного напряжения 5/12В при имитации сигнала.

Убедитесь, что мультиметр исправен: проверьте состояние батареи, целостность щупов, правильность выбора режимов измерения (Ω для сопротивления, V– для постоянного напряжения, Hz для частоты). Для осциллографа критично: калибровка нулевой линии, корректная настройка вольтажа (0.5–1В/деление) и времени (1–5мс/деление), а также наличие заземляющего контура на корпусе устройства для исключения помех.

Алгоритм предварительной настройки приборов

- Мультиметр:

- Переключите в режим измерения сопротивления (20–200 кОм)

- Тестовое замыкание щупов: должно показывать 0.1–0.5 Ом

- Осциллограф:

- Подключите канал 1 к сигнальному проводу датчика через игольчатый пробник

- Установите триггер на 0.2 В с фронтом восхождения

- Активируйте фильтр НЧ (100–500 Гц) для отсечки высокочастотных помех

| Параметр | Мультиметр | Осциллограф |

|---|---|---|

| Точность измерения | ±0.5% | ±2% |

| Критичные ошибки | Разряжена батарея | Некорректное заземление |

Важно: перед подключением к ЭБУ обесточьте бортсеть автомобиля, чтобы избежать скачков напряжения. Проверьте целостность экранирующей оплетки проводов датчика – повреждение вызывает ложные помехи на осциллограмме.

Проверка целостности проводки и контактов

Визуально осмотрите разъем датчика детонации и проводку на участке от сенсора до ЭБУ двигателя. Ищите механические повреждения: порезы изоляции, перетертости, следы перегрева (оплавленные участки) или окисления контактов. Обратите особое внимание на зоны возле горячих элементов двигателя и места, где проводник может пережиматься элементами кузова. Любое нарушение изоляции или деформация жил повышают риск короткого замыкания или обрыва.

Проверьте надежность фиксации разъемов на датчике и блоке управления. Слегка потрясите жгут проводов при работающем двигателе на холостом ходу – если неисправность кроется в контакте, это может вызвать кратковременное изменение работы мотора. Используйте технический аэрозоль для очистки контактов разъема от окислов и грязи.

Диагностика мультиметром:

- Проверка сопротивления цепи:

- Снимите разъем с датчика и разъем ЭБУ.

- Измерьте мультиметром в режиме "Ω" сопротивление между пином сигнального провода на разъеме датчика и соответствующим пином на разъеме ЭБУ.

- Значение должно быть близко к нулю Ом. Высокое сопротивление (более 1-2 Ом) или обрыв (OL/∞) указывают на нарушение целостности провода.

- Проверка на короткое замыкание:

- Замерьте сопротивление между сигнальным проводом и "массой" автомобиля (любой неокрашенной точкой кузова).

- Корректный результат – обрыв (OL/∞). Низкое сопротивление сигнализирует о КЗ на "массу".

- Проверка контакта "массы":

- Для датчиков, имеющих отдельный провод заземления, измерьте сопротивление между клеммой "массы" разъема датчика и двигателем/кузовом (оно должно быть близко к нулю).

Важно: Перед замерами обесточьте автомобиль. Для точного определения назначения пинов сверяйтесь с электросхемой конкретной модели.

Измерение сопротивления датчика мультиметром

Перед проверкой отсоедините разъем датчика детонации и снимите его с двигателя для исключения сторонних помех. Переведите мультиметр в режим измерения сопротивления (Ω) с диапазоном 0-2 МОм для точности показаний.

Подключите щупы мультиметра к контактам датчика (для двухконтактной версии полярность не имеет значения). Для одноконтактных моделей подсоедините один щуп к сигнальному выводу, второй – к металлическому корпусу. Избегайте касания контактов пальцами во избежание искажений.

Интерпретация показаний

- Норма: От 400 кОм до 1 МОм для большинства моделей (сверьтесь с техдокументацией авто)

- Обрыв цепи: ∞ или "OL" на экране

- Короткое замыкание: Показания близкие к 0 Ом

| Состояние | Сопротивление | Диагноз |

| Исправен | 450-900 кОм | Датчик функционирует нормально |

| Обрыв | Бесконечность | Требуется замена |

| Замыкание | Менее 50 Ом | Неисправность внутренних компонентов |

Важно: Метод применим только к резистивным датчикам. Пьезоэлектрические модели проверяются иначе – путем измерения выходного напряжения при легком постукивании по корпусу.

Тестирование опорного напряжения на контактах разъема

Опорное напряжение (+5В) поступает от ЭБУ двигателя и является критическим параметром для корректной работы датчика детонации. Его отсутствие или отклонение от номинала вызывает ложные срабатывания системы или полный отказ узла.

Для проверки подготовьте мультиметр в режиме измерения постоянного напряжения и отключите разъем датчика детонации при заглушенном двигателе. Активируйте зажигание автомобиля без запуска ДВС для подачи напряжения на цепь.

Алгоритм измерений:

- Подсоедините красный щуп мультиметра к сигнальному контакту разъема датчика (часто помечен "SIG").

- Черный щуп подключите к надежному «массе» – кузову автомобиля или отрицательной клемме АКБ.

- Считайте показания прибора:

- Исправная цепь: 4.8-5.2V

- Критичные отклонения: ниже 4.5В или выше 5.5В

| Причина отказа | Действия при несоответствии |

|---|---|

| Обрыв проводки | Прозвонить цепь от ЭБУ до датчика |

| Короткое замыкание | Проверить изоляцию проводов на участке цепи |

| Неисправность ЭБУ | Диагностировать напряжение на пине блока управления |

Важно! При нулевых показаниях убедитесь в наличии массы на втором контакте разъема идентичным методом. Корректное питание подтверждает необходимость дальнейшей диагностики самого датчика.

Диагностика через OBD-II: Считывание кодов ошибок

Одним из ключевых преимуществ протокола OBD-II является стандартизированный доступ к диагностической информации, хранящейся в памяти электронного блока управления (ЭБУ) двигателя. При возникновении неисправности, связанной с детонацией – например, выходе из строя самого датчика детонации (или его разъемов и проводки), выходе сигнала за допустимые пределы или возникновении необусловленной интенсивной детонации – ЭБУ фиксирует событие, записывает в память соответствующий диагностический код неисправности (DTC) и чаще всего активирует индикатор "Check Engine".

Для считывания этих кодов различных систем автомобиля, включая контур датчика детонации, используется диагностический сканер. Общие для всех современных автомобилей стандартные коды OBD-II начинаются с символов "P0" или "P2", хотя производители также сохраняют за собой право использовать дополнительные специфические коды в расширенном диапазоне, начинающиеся чаще всего с "P1" или "P3".

Процедура считывания через OBD-II:

Считывание кодов производится по следующему алгоритму:

- Подготовка автомобиля: Убедитесь, что зажигание выключено. Расположите автомобиль так, чтобы легко получить доступ к диагностическому разъему OBD-II (чаще всего находится в районе рулевой колонки под панелью приборов).

- Подключение сканера: Вставьте совместимый с OBD-II диагностический сканер (профессиональный мультимарочный автосканер, простой ридер ELM327 или даже специализированное мобильное приложение с адаптером) в 16-контактный диагностический разъем автомобиля.

- Включение зажигания/запуск двигателя: Включите зажигание (положение "ON") согласно инструкции к вашему сканеру. Для чтения некоторых кодов или данных режима реального времени может потребоваться запустить двигатель.

- Чтение кодов:

- Запустите программу/процедуру сканирования на вашем устройстве (сканере или приложении).

- Выберите опцию чтения сохраненных в памяти ЭБУ диагностических кодов неисправностей (DTCs).

- Сканер считывает цифробуквенные коды из памяти ЭБУ и отображает их список на экране.

При подозрении на проблемы с датчиком детонации необходимо искать коды, относящиеся к цепи датчика детонации:

| Типичный код OBD-II | Описание ошибки |

|---|---|

| P0325 | Неисправность цепи датчика детонации (датчик 1, банк 1) - Обрыв или короткое замыкание. |

| P0326 / P0327 | Недопустимый уровень / низкий уровень сигнала датчика детонации. |

| P0328 | Высокий уровень сигнала датчика детонации. |

| P0330 / P0331 / P0332 | Аналогичные ошибки для банка 2 двигателя. |

| P0333 | Превышение порога обнаружения детонации (Сильная детонация). |

Расшифровка кодов ошибок – следующий обязательный шаг после их чтения. Сканер обычно показывает их краткое описание (например, "Knock Sensor 1 Circuit Bank 1"), но для точной диагностики необходимо изучить конкретную расшифровку для данной марки и модели автомобиля в сервисной документации или надежной базе данных. Это позволяет понять, указывает ли код на проблему схемы (проводка, разъем), самого датчика или является следствием других неисправностей мотора, вызывающих детонацию.

Считывание кодов ошибок через OBD-II предоставляет точную отправную точку для диагностики неисправностей двигателя, включая все проблемы, непосредственно связанные с датчиком детонации и системой управления, устраняя необходимость в "методе тыка" и потенциально предотвращая ненужную замену исправных деталей.

Анализ сигнала датчика детонации с помощью мотор-тестера

Подключение мотор-тестера к сигнальному проводу датчика детонации позволяет получить визуальное представление о его работе в реальном времени. График осциллограммы отображает амплитуду и частоту вибраций блока цилиндров, преобразованных пьезоэлементом в электрический сигнал. Важнейший параметр – характер затухающих синусоидальных колебаний, возникающих при детонационных ударах.

Проверка выполняется при прогретом двигателе с нагрузкой (обычно 2000-2500 об/мин). Ключевые этапы анализа включают: сравнение амплитуды сигналов между цилиндрами, оценку частоты колебаний (обычно 5-20 кГц для бензиновых ДВС), фиксацию соответствия формы сигнала эталонным осциллограммам производителя. Наличие нехарактерных пиков, постоянный высокий уровень сигнала без детонации или полное отсутствие импульсов указывает на отклонения.

Критерии оценки осциллограммы

- Нормальные условия: "Фон" в виде мелких равномерных шумов при отсутствии детонации

- Детонация: Резкие всплески высокой амплитуды с частотой 7-12 кГц ("звонкий" звук на графике)

- Неисправность датчика: Прямая линия (обрыв), хаотичные колебания вне рабочего диапазона, артефакты от ЭБУ

| Состояние | Визуальные признаки | Действия |

|---|---|---|

| Рабочий датчик | Чёткие затухающие импульсы при детонации | Калибровка не требуется |

| Частичный выход из строя | Ассиметричная амплитуда на цилиндрах | Проверка крепления, замена |

| Критичная неисправность | Отсутствие сигнала/постоянный "шум" | Диагностика цепи, замена датчика |

Создание искусственной детонации для проверки реакции

Для проверки корректной реакции электронного блока управления двигателем (ЭБУ) на сигнал датчика детонации и работы всей цепи необходимо смоделировать событие детонации. Создать реальную ударную волну в цилиндре сложно и опасно, поэтому используют альтернативные методы, имитирующие электрический сигнал, который генерирует пьезоэлектрический элемент датчика при воздействии вибраций детонации.

Цель искусственной детонации – убедиться, что ЭБУ распознает сигнал тревоги от датчика и своевременно корректирует угол опережения зажигания (УОЗ) для гашения вибраций. Проверяются как целостность цепи (датчик-ЭБУ), так и способность ЭБУ адекватно реагировать на сигнал.

Методы имитации сигнала детонации

Наиболее распространенные и безопасные способы:

- "Постукивание" по датчику/блоку двигателя: Включите зажигание (двигатель не запускайте). Плавно постукивайте металлическим предметом (гаечный ключ, отвертка с изолированной ручкой) по корпусу датчика детонации или по области блока цилиндров непосредственно рядом с его местом установки. Убедитесь, что стуки вызывают вибрации, близкие к детонационным по частоте (обычно 5-20 кГц).

- Использование генератора сигналов: Создание специализированного тестового сигнала (синусоида нужной частоты, например 7-10 кГц, с амплитудой в диапазоне выходного сигнала датчика – обычно ~200 мВ - ~1 В) через опционный разъем диагностического сканера (если поддерживается функцией "Активация") или путем непосредственного его подачи на сигнальный провод цепи датчика детонации, отсоединенного от ЭБУ. Этот метод требует точного знания параметров сигнала для конкретного двигателя.

Интерпретация реакции ЭБУ

Во время имитации детонации необходимо наблюдать за откликом системы с помощью диагностического сканера, подключенного к OBD-II разъему:

- Мгновенные данные (Live Data): Найдите параметры, связанные с детонацией. Обычно называются "Угол опережения зажигания, коррекция по детонации", "Retard due to knock", "Knock Correction". При искусственной детонации величина коррекции УОЗ должна резко увеличиться (стать более отрицательной, например, -5°) по сравнению с обычным режимом (~0°), что показывает реакцию ЭБУ на фантомную детонацию.

- Диагностические коды неисправностей (DTC): Если при имитации коррекция УОЗ не меняется, проверяйте:

- Правильность проведения метода имитации (сила/частота стука).

- Целостность сигнального провода датчика (обрыв, КЗ на массу или +).

- Надежность массы (опорного напряжения, если применяется) датчика.

- Проверьте, не установил ли ЭБУ код неисправности датчика детонации (например, P0325 – Неисправность цепи датчика детонации), который мог заблокировать его реакцию.

- При отсутствии видимых проблем с проводкой и методом проверьте сам датчик или ЭБУ.

Успешная фиксация коррекции УОЗ при искусственной детонации указывает на работоспособность датчика, его цепи и системы управления углом зажигания.

Осциллографирование выходного сигнала датчика детонации позволяет визуализировать амплитудно-временные характеристики генерируемых импульсов напряжения. Для подключения осциллографа используется адаптер, подсоединяемый параллельно сигнальному проводу датчика – красный щуп к сигнальному контакту, черный к массе двигателя. Обязательное условие – запущенный двигатель для анализа работы под нагрузкой.

Форма сигнала представляет собой хаотичные всплески амплитуды от 0,1 до 1 В (в зависимости от модели датчика) с частотой ~5-25 кГц, совпадающей с резонансной частотой пьезоэлемента. Характерные искажения формы (сглаженные пики, неравномерная амплитуда импульсов) указывают на повреждение чувствительного элемента. Критически анализируются параметры:

Параметры диагностики сигнала и интерпретация результатов

| Параметр сигнала | Исправный датчик | Неисправности (примеры отклонений) |

|---|---|---|

| Амплитуда импульсов | 0.1-1 В при детонации | < 0.05 В: загрязнение, обрыв, смещение резонансной частоты |

| Форма импульсов | Резкие пики | Сглаженные вершины: повреждение пьезокерамики |

| Реакция на нагрузку | Активные импульсы при резком нажатии педали газа | Отсутствие реакции: замыкание проводки или выходное сопротивление > 200 Ом |

Эталон изображения сигнала: фон – стабильная нулевая линия с нерегулярными всплесками, исчезающими после отпускания педали газа. Важно сравнивать форму сигнала с сервисными данными производителя для конкретного типа датчика.

Диагностические особенности:

- Прогрев двигателя до рабочей температуры обязателен

- Фоновые помехи от катушек зажигания устраняются экранированием проводов

- Проверка обязательна при кодах ошибок P0325-P0334

Важно: отсутствие всплесков при имитации детонации (постукивание по блоку) – прямое указание на неработоспособность датчика.

Сравнение показаний с эталонными осциллограммами

Сравнение реальной осциллограммы датчика детонации с эталоном осуществляется по амплитуде, частоте и форме сигнала. Эталон представляет собой график корректных колебаний пьезоэлемента при стандартных условиях работы двигателя – обычно в диапазоне 5-20 кГц с амплитудой кратковременных пиков 1-5 В.

Отклонение характеристик сигнала от нормы указывает на неисправность:

- Нестабильная форма (например, асимметрия пиков) – повреждение пьезоэлемента или нарушение контактов

- Нулевая амплитуда – обрыв цепи, замыкание на массу или полный выход из строя датчика

- Постоянный высокий фон без реакции на детонацию – замыкание на питание или помехи от навесного оборудования

| Параметр | Эталон | Неисправность |

|---|---|---|

| Амплитуда при детонации | 0.5-2.0 В | <0.2 В (плохой контакт) |

| Спектр частот | 7-12 кГц | Смещение диапазона (дефект резонатора) |

Проверка крепления датчика и момента затяжки

Физическая целостность крепления датчика детонации критична для его корректной работы. Осмотрите место установки на предмет следов коррозии, трещин в кронштейне или повреждения резьбовых отверстий в блоке цилиндров. Любые деформации крепежных элементов требуют немедленной замены.

Обеспечьте чистоту посадочной поверхности датчика и блока перед монтажом–остатки масла, грязи или старой прокладки создают акустическую изоляцию, искажая передачу вибраций. Используйте мягкую ветошь и очиститель для обезжиривания контактных зон.

Процедура контроля момента затяжки

- Установите датчик с новым уплотнительным кольцом (при наличии) в штатное положение

- Затяните крепежный болт динамометрическим ключом c предписанным моментом (обычно 20-25 Нм для большинства моделей)

- Избегайте превышения усилия–перетяжка вызывает механическое напряжение корпуса и меняет чувствительность пьезоэлемента

| Тип крепежа | Рекомендуемый момент | Критичные ошибки |

|---|---|---|

| Винт М6 | 19-23 Нм | Применение ударного гайковерта |

| Болт М8 | 22-28 Нм | Отсутствие уплотнительной шайбы |

Финишная проверка: после затяжки вручную покачайте корпус датчика – отсутствие люфта подтверждает правильность монтажа. Запустите двигатель и протестируйте работу системы на слух при резком увеличении оборотов до 3000-4000 об/мин.

Диагностика замыканий и обрывов в цепи

Для проверки целостности цепи датчика детонации выполните следующие шаги. Отключите разъем датчика и измерьте сопротивление между контактами его колодки мультиметром. Нулевое значение указывает на короткое замыкание внутри датчика, бесконечно высокое сопротивление (OL на экране) свидетельствует об обрыве.

Проанализируйте состояние проводки между датчиком и блоком управления двигателем (ЭБУ). Замкните контакты разъема ЭБУ, соответствующие датчику, перемычкой. Измерьте сопротивление на разъеме датчика: отсутствие проводимости подтверждает обрыв в магистрали.

Методы поиска неисправностей

- Короткое замыкание на массу: Замерьте сопротивление между каждым проводом цепи и кузовом авто. Значение ниже 1 МОм требует проверки изоляции.

- Короткое замыкание на «+»: При включенном зажигании измерьте напряжение в колодке датчика. Наличие напряжения на сигнальном проводе указывает на замыкание с силовыми цепями.

| Симптом | Проверка | Норма |

|---|---|---|

| Обрыв цепи | Сопротивление между контактами цепи (при отсоединенных ЭБУ и датчике) | ~0 Ом |

| КЗ на массу | Сопротивление "сигнальный провод – кузов" | >1 МОм |

- Отсоедините клемму АКБ перед работами.

- Изучите схему подключения конкретного авто в техдокументации.

- Проинспектируйте разъемы: окислы или загрязнения имитируют обрыв.

Особенности проверки двухконтактных и трехконтактных датчиков

Проверка двухконтактных пьезоэлектрических датчиков требует измерения сопротивления изоляции между контактами: значение должно быть бесконечно высоким (свыше 1 МОм), что подтверждает отсутствие внутреннего замыкания. Целостность цепи проверяется мультиметром в режиме прозвонки: отсутствие звукового сигнала между контактами при отключенном разъеме свидетельствует о корректной изоляции.

Для оценки работоспособности выполняется тестирование выходного напряжения при механическом воздействии: подключив щупы осциллографа к контактам датчика и нанося легкие удары металлическим предметом по корпусу, фиксируйте скачки напряжения (обычно 0.1–1 В). Отсутствие сигнала указывает на неисправность чувствительного элемента.

Специфика трехконтактных датчиков

- Проверка питания: При включенном зажигании измерьте напряжение между «массой» (часто центральный контакт) и проводом питания. Нормативное значение – 5 В или 12 В (зависит от модели авто). Отклонение требует диагностики цепи.

- Анализ выходного сигнала: Подключите осциллограф к сигнальному выводу и «массе». Постукивание по корпусу должно вызывать:

- Для аналоговых датчиков: импульсы переменного напряжения (аналогично двухконтактным)

- Для цифровых датчиков: изменение частоты или скважности ШИМ-сигнала

- Диагностика внутренней платы: Используйте сканер OBD2 для проверки кодов ошибок (например, P0325–P0328). При отсутствии сигнала и корректном питании вероятна поломка преобразующей схемы.

| Тип датчика | Критерий проверки | Норма |

|---|---|---|

| Двухконтактный | Сопротивление изоляции | > 1 МОм |

| Двухконтактный | Напряжение при ударе | 0.1–1 В |

| Трехконтактный | Напряжение питания | 5 В / 12 В |

| Трехконтактный (цифровой) | Форма сигнала | Четкие ШИМ-импульсы |

Важно: При замене датчика используйте момент затяжки 10–25 Н·м – перетяжка повреждает чувствительный элемент!

Интерпретация параметра "Угол опережения зажигания" при неисправности датчика детонации

При неисправном датчике детонации ЭБУ двигателя переходит в аварийный режим, исключая корректировку угла опережения зажигания (УОЗ) на основе детонационных стуков. Система фиксирует УОЗ согласно базовым настройкам калибровочных таблиц, игнорируя текущие условия работы мотора. Это приводит к статичному или избыточно раннему углу, не адаптирующемуся под качество топлива, температурный режим и нагрузку.

Наблюдаемые отклонения УОЗ включают:

- Чрезмерно раннее зажигание (до 30-40° на холостом ходу)

- Отсутствие динамической коррекции при изменении оборотов

- Резкие колебания УОЗ только в ответ на педаль акселератора без стабилизации

| Сценарий нагрузки | Нормальный УОЗ | УОЗ при неисправном датчике |

| Холостой ход | 5-15° | 20-40° (риск нестабильности) |

| Средняя нагрузка | 10-25° | Фиксированные 30-35° (опасность детонации) |

Диагностически ключевым признаком является сочетание постоянного раннего УОЗ с ошибками типа P0325-P0334 и повышенной детонацией. Проверку необходимо начинать при выявлении перечисленных аномалий, параллельно анализируя осциллограмму сигнала датчика.

Ложные срабатывания системы детонации приводят к некорректному обеднению топливной смеси и снижению мощности двигателя, маскируя реальные проблемы. Постоянное вмешательство ЭБУ в работу мотора без реальной детонации вызывает перерасход топлива, потерю динамики и ускоренный износ компонентов.

Диагностика требует комплексного подхода, так как причины часто лежат не в самом датчике, а в сопутствующих системах. Ключевые области проверки включают электрические цепи, механические воздействия и программные сбои.

Диагностика ложных срабатываний системы

Электрические факторы:

- Проверка цепей датчика на обрыв/КЗ: тестирование сопротивления изоляции проводки мультиметром при встряхивании жгута

- Контроль контактов разъёма: окисление, нарушение фиксации, коррозия выводов

- Анализ опорного напряжения (обычно 5В): отклонения >±0.5В указывают на проблемы с ЭБУ или замыкания

Механические проблемы:

- Осмотр крепления датчика: момент затяжки (16-24 Нм для большинства авто), целостность резьбы

- Контроль посторонних вибраций: износ подушек ДВС, люфт приводов навесного оборудования

- Диагностика резонансных помех: прогрев мотора до рабочей температуры с проверкой показаний сканера

Программно-аппаратная диагностика:

| Метод | Процедура | Критерий неисправности |

| Осциллограмма | Подключение при работающем двигателе | Наличие сигнала без детонационных "всплесков" |

| Лог коррекции УОЗ | Анализ данных в режиме резкого ускорения | Смещение угла >4° на стабильных оборотах |

| Имитация сбоя | Простукивание блока цилиндров при работе | Отсутствие реакции ЭБУ на удар |

Финальная проверка: Замена датчика на заведомо исправный с перезаписью адаптаций ЭБУ. Важно: использовать оригинальные компоненты – несовместимые резонансные характеристики неоригинальных датчиков – частая причина ложных триггеров.

Чистка контактов датчика детонации и посадочного места

Тщательно очистите электрические контакты (штекерные выводы) на самом датчике детонации, а также контакты ответной фишки проводки. Скопившиеся окислы, следы коррозии или грязи создают высокое сопротивление в цепи, нарушая передачу слабых сигналов детонации и приводя к ложным срабатываниям компьютера двигателя или пропуску реальных детонационных событий.

Очистите до металлического блеска посадочную поверхность на блоке цилиндров двигателя, куда устанавливается датчик. Наличие старой термопасты, масляных пятен, ржавчины, грязи или окалины нарушает теплопередачу и электрический контакт "массы" датчика с блоком. Плохой контакт массы провоцирует помехи и неверную интерпретацию сигнала электронным блоком управления (ЭБУ).

Процедура чистки и контрольные точки:

- Очистка электрических контактов:

- Используйте специализированный очиститель электронных контактов.

- Тщательно опрыскайте контакты датчика и фишки.

- Обработайте контакты мелкозернистой стекловолоконной (не металлической!) щеткой или ватной палочкой для удаления стойких загрязнений.

- Повторно обработайте очистителем и дайте полностью высохнуть.

- Очистка посадочной поверхности:

- С помощью ветоши или щетки (пластиковой/стекловолоконной) удалите крупные загрязнения и старую пасту.

- Применяйте очиститель для деталей двигателя или бензин "Калоша" для обезжиривания и удаления масляных следов.

- Добейтесь идеально чистой и гладкой поверхности металла. Используйте скребок из пластика или дерева для особо стойких загрязнений – не царапайте поверхность металлическими предметами!

- Проверка после чистки: Осмотрите все контактные поверхности при хорошем освещении. Металл должен быть чистым, без видимых следов окислов, нагара, пасты или коррозии.

Методика замены датчика детонации своими руками

Подготовьте необходимые инструменты: торцевой ключ нужного размера (обычно 10-13 мм), удлинитель для ключа, ветошь и очиститель контактов. Убедитесь, что двигатель остыл во избежание ожогов, а аккумуляторная батарея отсоединена (сначала минусовая клемма). Определите местоположение датчика детонации - типично он крепится на блоке цилиндров между 2-м и 3-м цилиндрами, реже около 1-го цилиндра.

Очистите область вокруг датчика от загрязнений сжатым воздухом или щёткой. Аккуратно отсоедините электрический разъём, нажав на фиксатор и потянув корпус соединения. Выкрутите крепёжный болт датчика торцевым ключом с удлинителом. Извлеките датчик вместе с уплотнительным кольцом (при наличии), сохраните болт.

- Подготовка нового датчика: Нанесите термопасту тонким слоем на сопрягаемую поверхность нового датчика (если предусмотрено конструкцией). Проверьте состояние уплотнительного кольца - при повреждении замените его.

- Установка: Совместите отверстие датчика с резьбовым отверстием на блоке цилиндров. Затяните крепёжный болт моментом 18-25 Н∙м (точные значения ищите в руководстве ТО вашего авто).

- Подключение: Нанесите контактную смазку на клеммы разъёма. Плотно присоедините электрический разъём до щелчка фиксатора.

После установки подключите аккумулятор и запустите двигатель. Проверьте отсутствие ошибки "Детонация" сканером OBD-II или путём пробной поездки. Убедитесь в стабильной работе двигателя при резком нажатии педали газа. Излишняя затяжка болта может повредить пьезоэлемент датчика, а недостаточная – вызвать неточные показания.

Калибровка нового датчика детонации для разных типов двигателей

Датчики детонации требуют точной калибровки под конкретный двигатель, поскольку характеристики вибраций, пороговые значения детонации и резонансные частоты варьируются в зависимости от конструкции мотора. Калибровка определяет чувствительность сенсора к акустическим волнам детонации и фильтрацию фоновых шумов, таких как клапанные механизмы или работа топливных инжекторов.

Процедура выполняется производителем или специализированными сервисами с использованием эталонного мотора и контрольно-измерительных стендов. В процессе регистрируются амплитудно-частотные характеристики вибраций блока цилиндров при имитации детонации (через пьезогенераторы) и в штатных режимах работы. На основе этих данных формируется цифровой профиль датчика.

Ключевые аспекты калибровки

- Определение резонансной частоты: для бензиновых моторов (обычно 5–20 кГц) и дизельных (1–4 кГц)

- Настройка чувствительности: турбированные двигатели требуют более высокого порога срабатывания из-за повышенного фонового шума

- Температурная компенсация: корректировка параметров под тепловое расширение материалов блока цилиндров

- Алгоритмы фильтрации: адаптация под звуковую сигнатуру конкретной компоновки ГРМ и КШМ

| Тип двигателя | Область калибровки | Особенности |

|---|---|---|

| Атмосферный бензиновый | Пиковая частота 12–18 кГц | Стандартный порог детекции |

| Турбированный бензиновый | Пиковая частота 8–15 кГц | Повышенный порог для игнорирования шума турбины |

| Дизельный (Common Rail) | Низкочастотный диапазон 2–5 кГц | Акцент на подавление шума пьезоинжекторов |

После калибровки параметры прошиваются в память датчика или электронного блока управления. Критически важна верификация работы в реальных условиях на всех режимах работы ДВС, особенно при переходных процессах и пиковых нагрузках.

Первичная адаптация ЭБУ после установки датчика детонации

После замены датчика детонации ЭБУ двигателя требует первичной адаптации для калибровки системы под новый компонент. В этот период блок управления анализирует сигналы сенсора в различных режимах работы двигателя, формируя эталонные значения фонового шума двигателя. Невыполнение процедуры приведёт к сохранению кодов ошибок и неоптимальному управлению углом опережения зажигания.

Адаптация осуществляется автоматически при соблюдении условий: запущенный двигатель, рабочая температура охлаждающей жидкости и отсутствие активных кодов неисправностей. Процесс занимает 10-50 минут в зависимости от модели авто и включает работу на холостом ходу, движение с переменной нагрузкой и изменение оборотов.

Ключевые этапы процедуры

- Подготовка:

- Сбросить сохранённые ошибки сканером OBD2

- Прогреть двигатель до 80-90°C

- Режимы активации алгоритмов обучения:

Этап Действие Длительность Холостой ход Работа на 1500-2000 об/мин 3-5 минут Переменные нагрузки Плавный разгон до 3000 об/мин 10-15 минут Движение Езда с ускорениями/торможениями 20-30 минут

Контроль результата: Успешность адаптации подтверждается отсутствием ошибки P0325-P0328 и устойчивыми параметрами "Угол коррекции детонации" (±5°) на сканере. При сбоях выполните цикл повторно после проверки проводов и контактов датчика.

Осмотровые процедуры датчика детонации при плановом ТО

Плановый осмотр датчика детонации включает проверку физического состояния узла, целостности проводки и качества электрических соединений. Визиальная диагностика выполняется при заглушенном двигателе на остывшем силовом агрегате.

Ключевое внимание уделяется поиску механических повреждений корпуса датчика, следов коррозии на контактах и диагностической колодке, а также проверке надежности крепления к блоку цилиндров.

- Осмотр корпуса: Выявление трещин, сколов или оплавлений пластика. Контроль герметичности уплотнительных элементов.

- Проверка контактов: Удаление окислов с клемм разъема шлифовальной бумагой. Контроль плотности посадки фиксатора колодки.

- Анализ проводки: Обнаружение перетертостей изоляции, перегибов жгута вблизи датчика. Тест на отсутствие люфта проводов в местах входа в разъем.

- Верификация крепления: Затяжка крепежного болта моментом 18-25 Н·м. Проверка чистоты посадочной площадки на блоке цилиндров.

Список источников

При подготовке материалов о датчике детонации использовались авторитетные технические ресурсы, обеспечивающие точность описания принципов работы и методик диагностики. Основное внимание уделялось специализированным пособиям, содержащим проверенную информацию по конструкции и функциям компонентов систем управления двигателем.

Ключевыми источниками стали официальные руководства производителей автомобилей, учебная литература для автотехников и актуальные справочные материалы по автомобильной электронике. Соблюдение технических стандартов и корректность диагностических процедур подтверждены анализом современных изданий по ремонту и обслуживанию транспортных средств.

- Руководства по ремонту конкретных моделей автомобилей (например, заводские сервисные мануалы GM, Toyota, Volkswagen) - Содержат электрические схемы, параметры сопротивления и спецификации сигналов датчиков детонации

- "Автомобильные датчики" - Учебные пособия для технических вузов (например, из серии "Профессиональное образование") - Описывают физические основы работы пьезоэлектрических и резонансных датчиков

- "Системы управления двигателями внутреннего сгорания" - Специализированные монографии (авторы: Хайд Р., Кучер Н.М.) - Объясняют алгоритмы обработки сигнала детонации блоком ECU

- Технические бюллетени SAE (Society of Automotive Engineers) - Статьи о методах обнаружения детонации и конструкциях современных сенсоров

- Производители датчиков - Технические спецификации и каталоги компаний Bosch, Denso, Delphi - Содержат точные данные о выходных характеристиках и параметрах монтажа

- "Диагностика электронных систем автомобиля" - Практические руководства по использованию осциллографа для анализа сигнала датчика (например, серия "Профессиональный диагност")