Датчик кислорода - назначение и принцип работы

Статья обновлена: 28.02.2026

Датчик кислорода (кислородный сенсор, лямбда-зонд) – электронное устройство, определяющее концентрацию кислорода в газовых смесях.

Основное назначение прибора – оптимизация состава топливно-воздушной смеси в двигателях внутреннего сгорания для снижения токсичности выхлопа и контроля экологических параметров.

Принцип работы лямбда-зонда

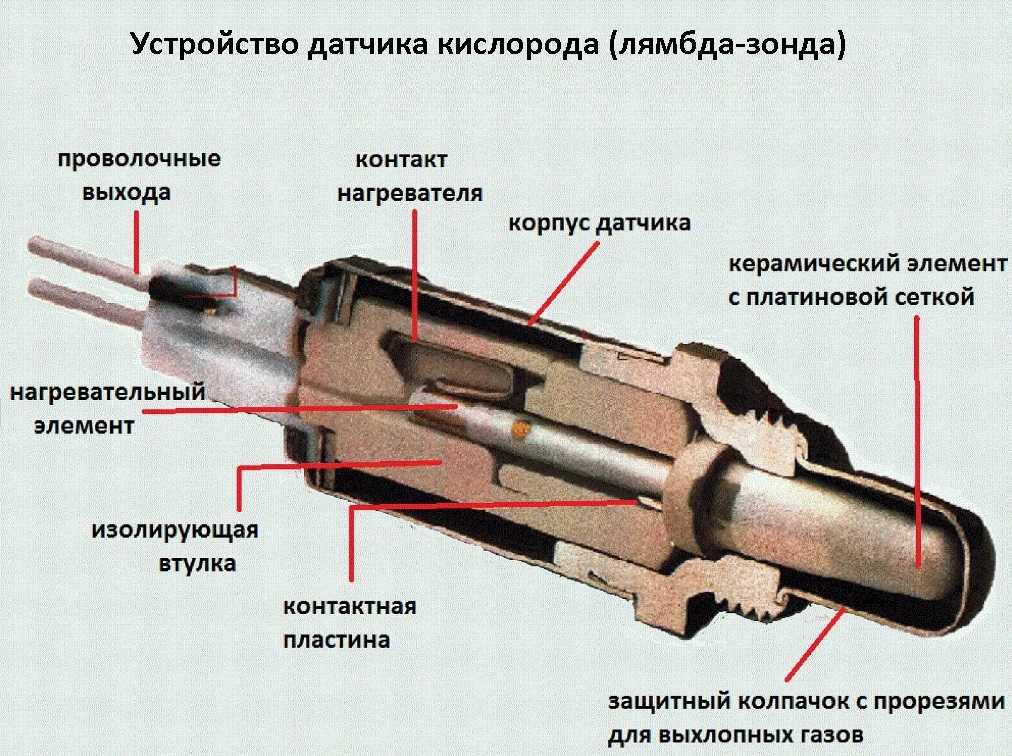

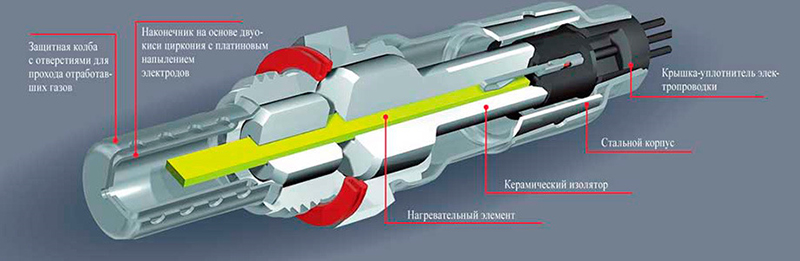

Лямбда-зонд функционирует как электрохимический элемент с твердым керамическим электролитом (обычно диоксид циркония ZrO₂). Его рабочая часть имеет платиновые электроды: один контактирует с выхлопными газами, другой – с атмосферным воздухом. При нагреве до 300–400°C электролит приобретает ионную проводимость.

Разница концентрации кислорода между выхлопом и атмосферой создаёт движение ионов кислорода через электролит. Это генерирует электрическое напряжение на электродах, величина которого зависит от соотношения воздух-топливо в смеси.

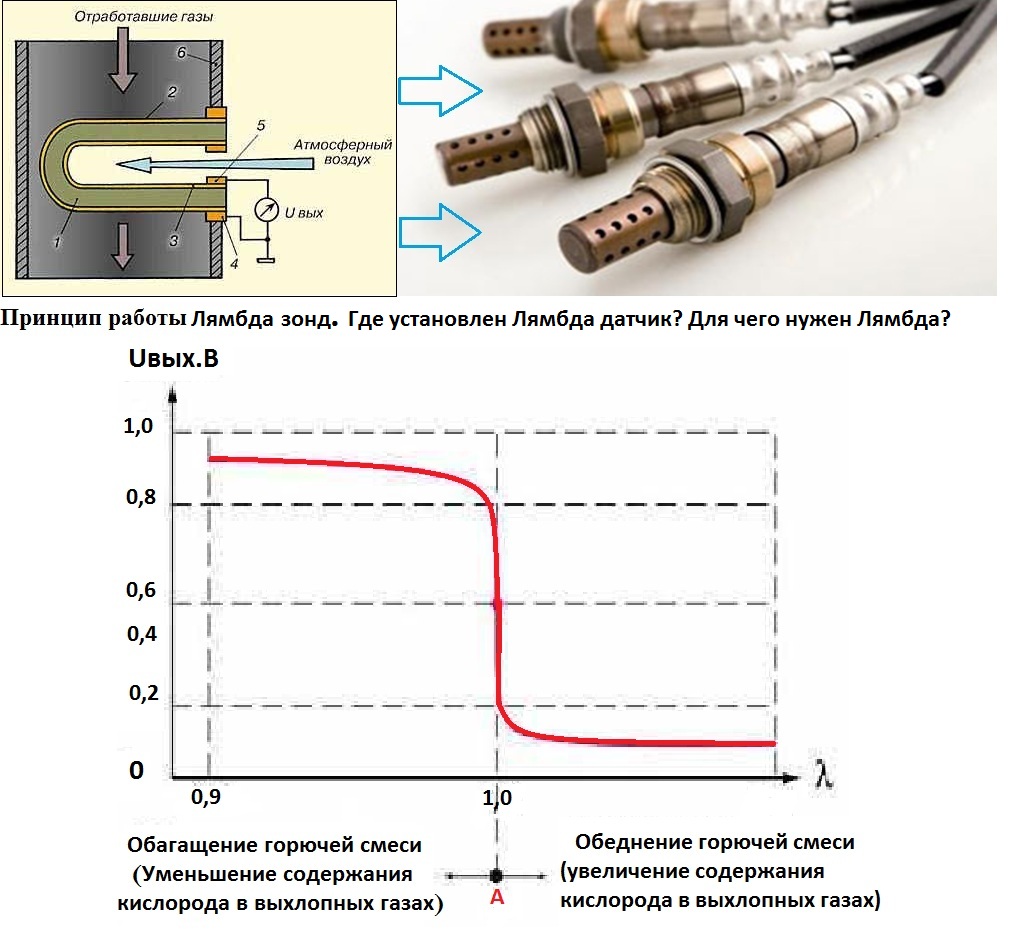

Зависимость сигнала от состава смеси

- Бедная смесь (избыток кислорода): низкое напряжение (0.1–0.3 В).

- Стехиометрическая смесь (λ=1): резкий скачок напряжения (0.45 В).

- Богатая смесь (недостаток кислорода): высокое напряжение (0.6–0.9 В).

ЭБУ двигателя анализирует это напряжение в реальном времени. При отклонении от λ=1 блок корректирует длительность впрыска топлива, поддерживая оптимальное сгорание и минимизируя вредные выбросы.

Где расположен кислородный датчик в выхлопной системе

Кислородные датчики (лямбда-зонды) устанавливаются непосредственно в выхлопную трубу для контакта с отработавшими газами. Точное местоположение зависит от конструкции двигателя и количества катализаторов, но всегда находится между выпускным коллектором и глушителем.

Основной датчик монтируется перед каталитическим нейтрализатором для анализа состава газов из камер сгорания. В современных автомобилях с нормами Евро-4 и выше дополнительный датчик устанавливается после катализатора, что позволяет оценить его эффективность очистки выхлопа.

Типовые схемы размещения

Конфигурация установки варьируется в зависимости от системы:

- Рядные 4-цилиндровые двигатели: Один датчик до катализатора, второй (при наличии) – после

- V-образные двигатели: По датчику на каждой "банке" выпускного коллектора до катализаторов + общий после

- Системы с двойным катализом: Пара датчиков перед нейтрализаторами и пара после

| Тип двигателя | Датчик до катализатора | Датчик после катализатора |

|---|---|---|

| Рядный 4-цилиндровый | 1 | 1 (начиная с Евро-3) |

| V6/V8 | 2 (по одному на ветви выпуска) | 1-2 |

| Дизель с сажевым фильтром | 1-2 | 1 + датчик NOx |

Крепление осуществляется через резьбовое отверстие в выпускном тракте, при этом чувствительный элемент должен находиться в потоке газов. Электрический разъем выводится наружу и фиксируется хомутами на кузове для защиты от вибраций и нагрева.

Виды датчиков кислорода: циркониевые и титановые

Циркониевые датчики основаны на твердотельном электролите из диоксида циркония, стабилизированного оксидом иттрия. При нагреве до 300-400°C они генерируют напряжение за счет разницы концентрации кислорода между выхлопными газами и атмосферным воздухом. Выходной сигнал скачкообразно меняется от 0.1 В (бедная смесь) до 0.9 В (богатая смесь) при λ=1.

Титановые датчики используют свойства оксида титана (TiO₂), изменяющего электрическое сопротивление в зависимости от парциального давления кислорода. Они требуют внешнего питания (5 В) и выдают аналоговый сигнал, пропорциональный содержанию кислорода. Главное преимущество – отсутствие необходимости в эталонном воздухе и повышенная механическая прочность.

| Характеристика | Циркониевый | Титановый |

|---|---|---|

| Принцип действия | Гальванический элемент | Резистивный элемент |

| Выходной сигнал | Скачкообразное напряжение | Линейное сопротивление |

| Питание | Только для подогрева | Требуется для измерения |

| Чувствительный элемент | ZrO₂ с платиновыми электродами | TiO₂ полупроводникового типа |

| Распространенность | Более 85% рынка | Ограниченное применение |

Ключевые различия в конструкции:

- Циркониевые требуют двойного контакта с газами и атмосферой

- Титановые полностью герметичны и не имеют эталонных каналов

- Титановые чувствительны к температуре выхлопа: их сопротивление падает при нагреве

Ключевая функция: контроль стехиометрической смеси

Датчик кислорода (лямбда-зонд) непрерывно измеряет остаточную концентрацию O₂ в выхлопных газах. Эти данные позволяют электронному блоку управления (ЭБУ) двигателя анализировать фактическое соотношение воздух-топливо в камере сгорания. Основная цель – поддержание стехиометрии, то есть оптимального весового баланса компонентов смеси для полного сжигания топлива.

При стехиометрическом соотношении (~14.7:1 для бензина) обеспечивается максимальная эффективность работы каталитического нейтрализатора. Датчик генерирует сигнал напряжения (обычно 0.1–0.9 В), где значения ниже 0.45 В указывают на обеднённую смесь (избыток воздуха), а выше 0.45 В – на обогащённую (избыток топлива). ЭБУ использует эти показания для корректировки длительности впрыска форсунок в режиме реального времени.

Принцип работы системы обратной связи

- Обнаружение отклонений: Датчик фиксирует изменение состава выхлопа после каждого цикла сгорания.

- Коррекция впрыска: ЭБУ увеличивает/уменьшает подачу топлива на основе сигнала датчика.

- Динамическая адаптация: Цикл измерения-корректировки происходит до 10 раз в секунду.

| Состояние смеси | Сигнал датчика (В) | Действие ЭБУ |

|---|---|---|

| Обеднённая (O₂ избыток) | 0.1–0.45 | Увеличить подачу топлива |

| Стехиометрическая | ~0.45 | Поддерживать текущие параметры |

| Обогащённая (топливо избыток) | 0.45–0.9 | Уменьшить подачу топлива |

Результат точного контроля: Снижение выбросов CO, CH и NOx на 70–90% благодаря эффективной работе катализатора. Дополнительно достигается оптимальный расход топлива и стабильная мощность двигателя без детонации.

Влияние на расход топлива

Кислородный датчик напрямую регулирует пропорции топливовоздушной смеси, передавая данные о концентрации O₂ в выхлопе в электронный блок управления двигателем (ЭБУ). На основании этих показателей ЭБУ динамически корректирует длительность впрыска топлива форсунками, стремясь к оптимальному стехиометрическому соотношению (~14.7:1 для бензина).

Исправный датчик обеспечивает точную обратную связь, позволяя системе поддерживать баланс между эффективным сгоранием и экологическими нормами. Любое отклонение от этого баланса немедленно отражается на потреблении горючего.

Ключевые аспекты воздействия

- Обогащение смеси при неисправности: При выходе из строя или замедленном отклике датчик может передавать некорректный сигнал о "бедной" смеси. ЭБУ компенсирует это избыточной подачей топлива, повышая расход на 15-40%.

- Потеря динамики: Неоптимальное соотношение компонентов смеси снижает КПД сгорания, требуя большего объёма топлива для достижения прежней мощности.

- Адаптация к условиям: Исправный датчик оперативно реагирует на изменения нагрузки, оборотов или температуры, предотвращая перерасход в переходных режимах.

| Состояние датчика | Влияние на смесь | Изменение расхода |

|---|---|---|

| Исправный | Оптимальная (λ≈1) | Соответствует норме |

| Замедленный отклик | Колебания между богатой/бедной | Рост на 10-25% |

| Неисправность | Постоянно богатая | Рост на 20-40% |

Роль в снижении вредных выбросов

Датчик кислорода непрерывно отслеживает концентрацию O₂ в выхлопных газах, предоставляя блоку управления двигателем (ЭБУ) критически важные данные о полноте сгорания топливовоздушной смеси. ЭБУ использует эти показания для точной корректировки соотношения топлива и воздуха, стремясь поддерживать стехиометрический баланс (λ=1), при котором каталитический нейтрализатор работает с максимальной эффективностью.

При отклонении состава смеси от оптимального (обеднении или обогащении) катализатор теряет способность полноценно расщеплять токсичные компоненты: оксиды азота (NOx), угарный газ (CO) и несгоревшие углеводороды (HC). Датчик оперативно сигнализирует о таких нарушениях, позволяя ЭБУ мгновенно скорректировать длительность впрыска топлива форсунками и восстановить баланс.

Ключевые механизмы воздействия

- Оптимизация каталитического нейтрализатора: Поддержание λ=1 обеспечивает протекание реакций окисления (для CO и HC) и восстановления (для NOx) с КПД 90-95%.

- Предотвращение переобогащения смеси: Избыток топлива приводит к резкому росту выбросов CO и HC. Датчик исключает этот режим.

- Минимизация обеднения смеси: Недостаток топлива провоцирует образование NOx. Корректировка по сигналу датчика подавляет их генерацию.

| Тип выброса | Рост при нарушении баланса | Влияние датчика O₂ |

|---|---|---|

| Оксиды азота (NOx) | +300% при обеднении | Снижение на 70-90% |

| Угарный газ (CO) | +250% при обогащении | Снижение на 80-95% |

| Углеводороды (HC) | +200% при обогащении | Снижение на 75-90% |

Без корректирующего сигнала датчика O₂ система впрыска переходит на усреднённые параметры, что неизбежно ведёт к превышению норм токсичности. Особенно критична его роль при холодном пуске, прогреве и динамичном изменении нагрузки, когда электроника не может полагаться на предустановленные карты топливоподачи.

Диагностика неисправностей датчика кислорода через ошибки ECU

Электронный блок управления (ECU) двигателя постоянно отслеживает сигналы от датчиков кислорода (лямбда-зондов). При выходе параметров сигнала за допустимые пределы или при полном отсутствии сигнала ECU регистрирует соответствующую ошибку (Diagnostic Trouble Code - DTC) и заносит ее в свою память. Эти ошибки являются первым и ключевым указанием на возможную неисправность в цепи датчика кислорода или связанных системах.

Ошибки, связанные с лямбда-зондами, обычно относятся к диагностическим группам "Система топливоподачи" или "Система контроля выхлопных газов". Наиболее распространенные коды начинаются с `P013x` (для датчика B1S1 - Банк 1, Датчик 1) и `P015x` (для датчика B2S1 - Банк 2, Датчик 1), `P014x`/`P016x` для датчиков после катализатора (Датчик 2). Анализ конкретного кода позволяет сузить круг возможных причин.

Интерпретация основных ошибок и направления диагностики

Типичные ошибки лямбда-зондов и их возможные причины:

| Код Ошибки | Описание Ошибки | Основные Направления Диагностики |

|---|---|---|

| P0130, P0150 | Неисправность цепи датчика кислорода (Датчик 1, Банк 1/2) |

|

| P0131, P0151 | Низкий уровень сигнала датчика кислорода (Датчик 1, Банк 1/2) |

|

| P0132, P0152 | Высокий уровень сигнала датчика кислорода (Датчик 1, Банк 1/2) |

|

| P0133, P0153 | Медленный отклик датчика кислорода (Датчик 1, Банк 1/2) |

|

| P0134, P0154 | Отсутствие активности датчика кислорода (Датчик 1, Банк 1/2) |

|

| P0030, P0036, P0050, P0056 |

Неисправность цепи нагревателя датчика кислорода (Банк 1/2, Датчик 1/2) |

|

Важно понимать: Ошибка ECU указывает на симптом (некорректный сигнал), но не всегда прямо на виновника. Например, код бедной смеси (P0171/P0174) может быть вызван как утечкой воздуха, так и неисправным ДК, выдающим ложный "бедный" сигнал и заставляющим ECU переобогащать смесь. Всегда требуется комплексная проверка:

- Просмотр параметров в реальном времени: Анализ напряжения/переключений ДК, работы подогрева, корректности данных с других датчиков (ДМРВ/ДАД, ДПДЗ, ДТОЖ).

- Проверка цепей: Тестирование целостности, отсутствия КЗ и качества контактов в сигнальных и нагревательных цепях, проверка опорного напряжения и массы.

- Визуальный осмотр: Состояние датчика, проводов, разъемов; признаки загрязнения, механических повреждений, утечек выхлопных газов.

- Проверка смежных систем: Топливная система (давление, производительность форсунок), система зажигания, герметичность впускного тракта и выпускной системы до ДК.

Только после исключения проблем с проводкой, контактами и влияния других систем можно с уверенностью говорить о неисправности самого датчика кислорода. Замена датчика без предварительной комплексной диагностики часто не решает проблему.

Симптомы неработающего кислородного датчика

Некорректная работа или полный выход из строя кислородного датчика (лямбда-зонда) проявляется через ряд характерных признаков, затрагивающих поведение двигателя и экологические показатели автомобиля. Отсутствие точных данных о составе выхлопных газов лишает систему управления двигателем возможности оптимизировать топливно-воздушную смесь.

Симптомы проявляются постепенно или резко, в зависимости от типа неисправности (обрыв цепи, загрязнение, потеря чувствительности). Игнорирование этих признаков приводит к повышенному расходу топлива, ускоренному износу каталитического нейтрализатора и ухудшению экологических характеристик.

Ключевые признаки неисправности

- Увеличенный расход топлива – ЭБУ переходит на усредненные параметры топливоподачи, не адаптируясь под режим работы.

- Неустойчивая работа двигателя на холостом ходу – плавающие обороты, подергивания или вибрации.

- Потеря динамики и мощности – неоптимальное соотношение топлива и воздуха снижает эффективность сгорания.

- Рывки при разгоне или движение "скачками" из-за некорректных корректировок смеси.

Дополнительные индикаторы

- Загорание сигнальной лампы "Check Engine" (коды ошибок P0130-P0136, P0171, P0172).

- Повышенное содержание токсичных веществ в выхлопе (CO, CH) – выявляется при инструментальном контроле.

- Хлопки в выпускной системе или впускном коллекторе из-за переобогащенной/обедненной смеси.

- Запах бензина из выхлопной трубы при переобогащении топливовоздушной смеси.

| Симптом | Причина |

|---|---|

| Черный дым из выхлопной трубы | Постоянное переобогащение смеси |

| Перегрев катализатора | Сгорание излишков топлива в выпускной системе |

| Нагар на свечах зажигания | Некорректное сгорание топлива |

Почему загрязняется лямбда-зонд

Загрязнение лямбда-зонда происходит из-за контакта чувствительного элемента с посторонними химическими соединениями, содержащимися в выхлопных газах или попадающими в систему извне. Эти вещества образуют плотные отложения на керамическом наконечнике или защитном колпаке, блокируя доступ газов к электродам и нарушая электрохимические реакции.

Скорость загрязнения напрямую зависит от качества топлива, исправности двигателя и условий эксплуатации. Особенно критичны первые минуты работы холодного двигателя, когда система не вышла на рабочую температуру, а накопление примесей происходит максимально интенсивно.

Основные источники загрязнения

Ключевыми факторами образования отложений являются:

- Некачественное топливо:

- Свинцовые присадки (даже в остаточных количествах)

- Высокое содержание серы

- Металлосодержащие октан-корректоры (марганец, железо)

- Технические неисправности ДВС:

- Прогорание маслосъёмных колец (попадание моторного масла в камеру сгорания)

- Износ сальников клапанов (утечка масла через направляющие)

- Некорректная работа системы впрыска (переобогащение смеси)

- Эксплуатационные воздействия:

- Постоянные короткие поездки (недостаточный прогрев)

- Использование неподходящих герметиков для выпускного тракта

- Механические частицы износа катализатора

Типы загрязнителей и их последствия:

| Загрязнитель | Визуальный признак | Воздействие на зонд |

|---|---|---|

| Свинец (Pb) | Глянцевый серый налёт | Необратимая блокировка диффузионных пор |

| Сера (S) | Белые или светло-серые отложения | Замедление реакции на изменение состава смеси |

| Масляная сажа | Пористый чёрный слой | Физическое перекрытие доступа газов |

| Оксиды железа | Красноватый оттенок | Короткое замыкание электродов |

| Силиконы | Хрупкая белая корка | Полная потеря чувствительности |

Профилактика требует исключения перечисленных факторов: использования рекомендованного топлива, своевременного устранения утечек масла и соблюдения температурного режима работы двигателя. Особенно критично избегать холодных пусков при наличии известных проблем с ЦПГ.

Проверка напряжения сигнала мультиметром

Для диагностики подключите щупы мультиметра в режиме измерения постоянного напряжения (DCV) к сигнальному проводу датчика и массе автомобиля. Минусовой щуп присоедините к кузову или отрицательной клемме АКБ, плюсовой – к выходному контакту разъёма лямбда-зонда (обычно черный провод).

Запустите двигатель и прогрейте его до рабочей температуры (80-90°C), так как холодный датчик не генерирует корректный сигнал. Наблюдайте за показаниями вольтметра на холостых оборотах без нагрузки.

Анализ показаний

Исправный датчик должен демонстрировать колебания напряжения в диапазоне 0.1–0.9 В. Ключевые параметры:

- Частота переключений: 1–2 раза в секунду при 2000 об/мин

- Среднее значение: около 0.45 В при сбалансированной смеси

- Характер сигнала: плавные волнообразные изменения

| Тип отклонения | Возможные неисправности |

| Постоянно высокое напряжение (0.7–1.0 В) | Обогащенная топливная смесь, засорение воздушного фильтра |

| Постоянно низкое напряжение (0–0.3 В) | Обедненная смесь, утечка вакуума, неисправность топливного насоса |

| Отсутствие колебаний (прямая линия) | Выход из строя нагревателя датчика, обрыв цепи |

| Медленная реакция (>2 сек на переключение) | Загрязнение чувствительного элемента, износ датчика |

При обнаружении нехарактерных показаний (фиксированное напряжение, отсутствие сигнала или скачки) выполните дополнительную проверку сопротивления нагревателя и целостности проводки. Помните: мультиметр показывает усредненные значения – для точной диагностики переходных процессов требуется осциллограф.

Анализ осциллограммы выходного сигнала

Осциллограмма выходного сигнала кислородного датчика (лямбда-зонда) визуализирует изменение напряжения в зависимости от состава выхлопных газов. График отражает переходы между богатой (высокое напряжение ~0.8-1.0 В) и бедной (низкое напряжение ~0.1-0.3 В) топливно-воздушной смесью в режиме замкнутого контура. Частота и амплитуда сигнала являются ключевыми индикаторами исправности датчика и корректной работы системы управления двигателем.

Анализ формы кривой позволяет диагностировать отклонения в работе датчика или топливной системы. Нормальная осциллограмма демонстрирует регулярные пилообразные колебания с частотой 1-5 Гц при прогретом двигателе и оборотах 2000-2500 об/мин. Отсутствие переключений, заниженная амплитуда или замедленная реакция сигнализируют о неисправностях.

Критерии оценки сигнала

При интерпретации осциллограммы проверяют следующие параметры:

- Скорость переключения: Время смены состояния от высокого к низкому уровню должно составлять <100 мс

- Минимальное/максимальное напряжение: Диапазон 0.1-0.9 В для циркониевых датчиков

- Среднее напряжение: Должно находиться вблизи 0.45-0.55 В

- Форма переходов: Отсутствие "плато", резкие фронты вместо пологих склонов

| Тип дефекта | Проявление на осциллограмме |

|---|---|

| Загрязнение датчика | Снижение амплитуды, вялые переходы |

| Прогар катализатора | Постоянные высокочастотные колебания |

| Оплавление чувствительного элемента | Фиксация напряжения на ~0.45 В |

| Обрыв цепи подогрева | Медленный выход на режим (>2 мин) |

Дополнительно оценивают синхронность работы датчиков до и после катализатора. Сигнал второго датчика должен иметь меньшую амплитуду и плавные изменения при исправном каталитическом нейтрализаторе. Несоответствие характеристик эталонным значениям требует проверки системы подачи топлива, герметичности выпускного тракта и калибровки ЭБУ.

Замена датчика: совместимость и аналоги

Подбор корректной замены кислородного датчика требует строгого соблюдения параметров совместимости с вашей моделью автомобиля. Несоответствие техническим характеристикам или физическим размерам приведёт к ошибкам ЭБУ, некорректному смесеобразованию и повышенному расходу топлива.

Производители предлагают три типа замен: оригинальные датчики (OEM), прямые аналоги (идентичные по параметрам) и универсальные модели, требующие адаптации разъёмов. Критически важны: тип сигнала (цифровой/аналоговый), рабочее напряжение, резьбовой размер и количество проводов.

Критерии выбора аналогов

При подборе альтернативы учитывайте:

- Перекрёстные номера: используйте каталоги производителей (Bosch, NGK, Denso) для поиска аналогов по VIN или OEM-коду оригинала.

- Конструктивное соответствие: количество проводов (1-4), тип разъёма, длина кабеля и форма защитного кожуха.

- Термостойкость: материалы должны выдерживать температуру выхлопных газов (до 900°C).

Топ-производители универсальных аналогов:

| Бренд | Особенности | Совместимость |

|---|---|---|

| Bosch | Прямая замена для 80% европейских авто | VW, BMW, Mercedes, Opel |

| Denso | Оригиналы для Toyota, Lexus, Hyundai | Азиатские марки |

| NTK (NGK) | Высокая точность измерений | Honda, Subaru, Nissan |

- Проверьте распиновку проводов при установке универсального датчика – несовпадение цветовой маркировки вызовет короткое замыкание.

- Избегайте дешёвых noname-аналогов – их калибровка часто не соответствует стандартам, а ресурс работы не превышает 15 000 км.

При наличии ошибок катализатора (P0420-P0434) устанавливайте только оригинальные датчики – аналоги могут не обеспечить требуемую точность сигнала для корректной диагностики.

Особенности широкополосных датчиков (UEGO)

Широкополосные датчики (UEGO – Universal Exhaust Gas Oxygen) отличаются способностью измерять коэффициент избытка воздуха (λ) в непрерывном диапазоне значений, обычно от 0,7 до 4,0. Это обеспечивается сложной двухкамерной конструкцией с керамическими элементами из диоксида циркония, где одна ячейка выполняет функцию сенсора, а вторая – кислородного насоса. Благодаря такому решению UEGO точно определяет как обеднённые, так и обогащённые смеси, что недоступно классическим циркониевым датчикам.

Электронный блок управления (ЭБУ) подаёт регулируемый ток на насосную ячейку для поддержания эталонного напряжения (450 мВ) в измерительной камере. Величина этого тока прямо пропорциональна концентрации кислорода в отработавших газах. Современные UEGO интегрируют нагреватель для ускоренного выхода на рабочую температуру (650–800°C) и обеспечивают высокую скорость отклика – менее 100 мс, что критично для систем с непосредственным впрыском топлива.

Ключевые преимущества и технические аспекты

Основные функциональные отличия UEGO:

- Расширенный диапазон измерений: Точный контроль λ при любом составе смеси (стехиометрия, обеднение, обогащение).

- Высокая точность: Погрешность ±1–3% против ±5–10% у узкополосных датчиков.

- Диагностические возможности: Выявление отклонений в работе катализатора, топливной системы и системы рециркуляции газов (EGR).

| Конструктивный элемент | Назначение |

| Ячейка Нернста | Фиксирует разницу парциального давления O₂ между эталонным воздухом и газами |

| Насосная ячейка | Перекачивает ионы кислорода для стабилизации напряжения в измерительной камере |

| Диффузионный барьер | Ограничивает поток газов в измерительную полость |

Важно: UEGO требуют специализированного контроллера для обработки сигнала и управления насосным током. Их применяют преимущественно в бензиновых и дизельных двигателях класса Euro 4 и выше, где необходим жёсткий контроль токсичности.

Температурный режим работы и подогрев

Для корректной работы датчик кислорода должен достигать температуры 300–400°C. В холодном состоянии циркониевый элемент не генерирует выходной сигнал из-за недостаточной ионной проводимости электролита. Только при нагреве до рабочего диапазона возникает разность потенциалов между электродами, пропорциональная содержанию кислорода в отработавших газах.

В современных двигателях период прогрева датчика сокращают за счет применения встроенного электронагревателя. Нагревательный элемент, управляемый ЭБУ двигателя, включается сразу после запуска мотора и поддерживает оптимальную температуру сенсора независимо от режима эксплуатации (холостой ход, низкие нагрузки). Это обеспечивает быстрый выход на режим замкнутого контура и снижение вредных выбросов в фазе прогрева.

Ключевые аспекты подогрева

- Материал нагревателя: Керамический стержень с платиновой нитью или диэлектрик с резистивным напылением

- Напряжение питания: 12В от бортовой сети через реле

- Управление: ШИМ-сигнал от ЭБУ с регулировкой мощности

Перегрев свыше 850°C вызывает необратимые повреждения: растрескивание керамики, деградацию электродов, нарушение герметичности. Критическими факторами выступают:

- Аномалии зажигания (калильное зажигание)

- Попадание антифриза или присадок в выхлоп

- Механические повреждения корпуса

| Режим работы | Температура | Влияние |

|---|---|---|

| Ниже 250°C | Не работоспособен | Открытый контур управления |

| 300–600°C | Оптимальный | Точные показания |

| Выше 800°C | Аварийный | Разрушение сенсора |

Калибровка и адаптация нового датчика

Процедура калибровки нового кислородного датчика выполняется электронным блоком управления двигателем (ЭБУ) автоматически после установки. ЭБУ анализирует сигнал с нового датчика в течение первых 50–150 км пробега, сравнивая его с эталонными значениями и данными других датчиков (например, ДПДЗ, ДМРВ). Это позволяет определить базовые параметры работы: опорное напряжение, скорость отклика и границы диапазона измерений.

Адаптация заключается в обучении ЭБУ корректной интерпретации сигналов датчика в реальных условиях эксплуатации. Система фиксирует отклонения при разных режимах работы двигателя (холостой ход, средние и высокие нагрузки), постепенно корректируя топливные коррекции (краткосрочные и долгосрочные). Важно избегать резких стартов и езды на постоянных оборотах в этот период для сбора разнообразных данных.

Ключевые этапы адаптации

- Прогрев до рабочей температуры: Датчик активируется при нагреве выхлопной системы до 300–400°C.

- Сбор эталонных данных: Фиксация выходного напряжения в бедной/богатой смеси (0.1–0.9 В).

- Коррекция топливоподачи: Постепенная синхронизация показаний с расчетным стехиометрическим соотношением (λ=1).

| Фактор | Влияние на адаптацию |

|---|---|

| Качество топлива | Несоответствие октанового числа или примеси нарушают калибровку |

| Вакуумные утечки | Ложное обеднение смеси искажает эталонные замеры |

| Стиль вождения | Резкие ускорения прерывают сбор данных |

Неудачная адаптация проявляется ошибками (например, P0171, P0133), плавающими оборотами или повышенным расходом топлива. В таких случаях требуется принудительная инициализация процедуры через диагностическое оборудование.

Мифы о "обмане" лямбда-зонда

Многие автовладельцы считают, что установка механической "заглушки" (проставки) или электронного эмулятора сигнала лямбда-зонда – безопасный способ обхода проблем. Якобы это позволяет "успокоить" ЭБУ двигателя при неисправном датчике или после удаления катализатора, избегая дорогостоящего ремонта.

Реальность сложнее: подобные вмешательства нарушают работу системы управления двигателем. Лямбда-зонд – ключевой источник данных для точного дозирования топлива. Его "обман" приводит к некорректным расчетам топливовоздушной смеси, что провоцирует скрытые, но опасные последствия.

Распространенные заблуждения и их разбор

Миф 1: "Обман не влияет на работу двигателя".

Факт: ЭБУ переходит на усредненные показатели, не учитывающие реальный состав выхлопа. Это вызывает:

- Повышенный расход топлива

- Потерю мощности и "плавающие" обороты

- Ускоренный износ свечей зажигания и катализатора (если он остался)

Миф 2: "Электронные эмуляторы работают так же точно, как оригинальный датчик".

Факт: Большинство эмуляторов генерируют фиксированный сигнал, игнорирующий:

- Температурные колебания

- Изменения нагрузки на двигатель

- Качество топлива

ЭБУ лишается обратной связи, критичной для адаптивных алгоритмов.

Миф 3: "Обман дешевле замены датчика или катализатора".

Факт: Косвенные последствия часто дороже:

| Проблема | Последствие |

|---|---|

| Детонация из-за обедненной смеси | Ремонт поршневой группы |

| Перегрев клапанов от богатой смеси | Замена ГБЦ |

| Отравление новых катализаторов (при установке) | Их повторный выход из строя |

Миф 4: "Check Engine не горит – значит всё в порядке".

Факт: Отсутствие ошибки лишь подтверждает, что ЭБУ получил ожидаемый сигнал. Это не гарантирует:

- Оптимального сгорания топлива

- Соблюдения экологических норм

- Долговечности компонентов двигателя

Кислородные датчики в дизельных двигателях

В дизельных двигателях кислородные датчики (лямбда-зонды) отслеживают концентрацию кислорода в выхлопных газах для оптимизации процесса сгорания. Они передают данные в электронный блок управления (ЭБУ), что позволяет регулировать соотношение воздух-топливо в условиях постоянно меняющихся нагрузок и режимов работы.

Особенность дизелей – работа на обеднённых смесях с избытком воздуха, поэтому датчики здесь анализируют не стехиометрию, а отклонения от оптимального состава для минимизации вредных выбросов. Точный контроль остаточного кислорода критичен для эффективной работы систем нейтрализации выхлопа, особенно сажевых фильтров (DPF) и катализаторов SCR.

Ключевые функции и особенности

Основное назначение:

- Коррекция впрыска топлива для снижения NOx и сажи

- Контроль эффективности регенерации DPF

- Обеспечение точной дозировки мочевины в системах SCR

- Диагностика состояния каталитических нейтрализаторов

Конструктивные отличия от бензиновых аналогов:

| Параметр | Дизельные датчики |

|---|---|

| Диапазон измерений | Работают в зоне высокого избытка кислорода (λ >1) |

| Чувствительность | Определяют малые отклонения O₂ (до 0.1%) |

| Термостойкость | Рассчитаны на меньшие температуры выхлопа |

Современные дизели часто оснащаются широкополосными датчиками, способными точно измерять концентрацию O₂ в условиях избыточного воздуха. Это обеспечивает ЭБУ информацией для:

- Коррекции угла опережения впрыска

- Управления рециркуляцией EGR

- Прогноза нагрузки на системы очистки выхлопа

Диагностика медленного отклика сенсора

Медленный отклик кислородного датчика проявляется в задержке изменения выходного напряжения при колебаниях состава выхлопных газов. Это нарушает точность обратной связи с ЭБУ двигателя, приводя к повышенному расходу топлива, нестабильным оборотам холостого хода и росту токсичности выбросов. Критическим признаком считается время переключения между "бедным" и "богатым" состояниями свыше 300-500 мс.

Диагностика выполняется сканером через параметр "время переключения лямбда-зонда" или осциллографом. Анализируется скорость изменения напряжения при резком сбросе/добавлении газа: исправный датчик реагирует за 100-250 мс. Замедленная реакция указывает на деградацию чувствительного элемента или загрязнение.

Основные причины и методы проверки

Типовые факторы замедленного отклика:

- Отложения на керамическом наконечнике (сажа, масляная копоть, продукты сгорания присадок)

- Частичное засорение защитного корпуса дорожной грязью или механическими частицами

- Старение нагревательного элемента, приводящее к недогреву чувствительного элемента

- Нарушение герметичности подводящих трубок или разъёма

Процедура верификации:

- Сравнение графика напряжения датчика с эталонной осциллограммой при 2500 об/мин

- Замер сопротивления нагревателя (обычно 5-20 Ом при +20°C)

- Проверка опорного напряжения цепи (0.45±0.1В при отключенном разъёме)

- Тест на обеднение/обогащение смеси путём снятия вакуумной трубки или добавления пропана

| Параметр | Норма | Признак неисправности |

| Частота переключений | 8-10 циклов/10 сек | Менее 5 циклов/10 сек |

| Время реакции | 100-250 мс | Свыше 400 мс |

| Амплитуда напряжения | 0.1-0.9 В | Сужение диапазона |

Косвенным подтверждением служит фиксация кодов ошибок P0133/P0153. После замены датчика обязательна адаптация топливных коррекций через сброс ЭБУ или сервисные процедуры. Для профилактики рекомендуется использовать топливо без запрещённых присадок и своевременно устранять неисправности системы сгорания.

Влияние топливных присадок на ресурс датчика кислорода

Топливные присадки напрямую воздействуют на чувствительный элемент датчика кислорода (лямбда-зонда). Химические соединения в составе добавок (особенно соединения свинца, цинка, кремния, фосфора) образуют плотные отложения на керамическом наконечнике. Это нарушает диффузию кислорода через электроды, замедляет реакцию датчика на изменение состава выхлопных газов и искажает выходной сигнал.

Некорректные показания лямбда-зонда провоцируют сбои в работе топливной системы. ЭБУ двигателя получает ошибочные данные о содержании кислорода в выхлопе, что ведёт к неоптимальному формированию топливовоздушной смеси. Длительное использование некачественных присадок вызывает необратимое отравление датчика, выражающееся в полной потере чувствительности активного слоя.

Ключевые факторы воздействия

- Металлосодержащие добавки (октановые повысители): Свинец и марганец спекаются с платиновыми электродами, блокируя каталитическую активность.

- Зольные моющие присадки: Остатки кальция/магния после сгорания образуют изолирующий слой на керамике.

- Сера и фосфор (в низкокачественном топливе): Химически реагируют с защитным слоем датчика, ускоряя коррозию.

- Масляные присадки (при попадании в камеру сгорания): Создают маслянистый нагар, забивающий поры защитного колпачка зонда.

Снижение ресурса проявляется характерными симптомами:

- Увеличение времени прогрева датчика до рабочей температуры

- Появление ошибок P0130-P0167 (неисправность цепи или медленный отклик)

- Плавающие обороты холостого хода

- Рост расхода топлива на 10-25%

| Тип присадки | Влияние на датчик | Средний срок деградации |

|---|---|---|

| Свинцовые | Необратимое отравление за 2-3 заправки | Менее 1000 км |

| Кремнийорганические | Загрязнение электродов стеклообразным налётом | 3000-5000 км |

| Зольные детергенты | Постепенное снижение чувствительности | 10 000-15 000 км |

| Бессвинцовые октан-корректоры | Минимальное воздействие при умеренном использовании | Более 50 000 км |

Важно: Даже разрешённые производителем авто присадки требуют строгого соблюдения дозировки. Превышение концентрации любых химических добавок в топливе сокращает ресурс датчика на 30-70% относительно нормативного срока службы (обычно 80 000–160 000 км).

Различия датчиков для Евро-4 и Евро-5/6

В системах Евро-4 применяются преимущественно циркониевые лямбда-зонды узкополосного типа. Обычно используются два датчика: управляющий (устанавливается до катализатора) и диагностический (после катализатора). Основная задача – контроль оптимального соотношения топливовоздушной смеси и мониторинг эффективности нейтрализации выхлопных газов каталитическим нейтрализатором.

Стандарты Евро-5/6 требуют более точного контроля выбросов, что привело к внедрению широкополосных датчиков (LSU). Они измеряют состав смеси в широком диапазоне (от 0.7 до 4.0 лямбда), обеспечивая высокую точность регулирования. В некоторых системах количество датчиков увеличивается до трёх: два до катализатора (один широкополосный, один циркониевый) и один после.

Ключевые отличия в характеристиках

| Параметр | Евро-4 | Евро-5/6 |

|---|---|---|

| Тип датчика | Циркониевые (узкополосные) | Широкополосные (LSU) + циркониевые |

| Количество | 2 (до и после катализатора) | 2-3 (включая комбинированную установку) |

| Диапазон измерений | Точка стехиометрии (λ=1) | λ=0.7–4.0 (непрерывный анализ) |

| Скорость реакции | 200–600 мс | 50–150 мс |

Функциональные улучшения в Евро-5/6:

- Динамическое управление впрыском при резких нагрузках

- Контроль регенерации сажевого фильтра (DPF)

- Мониторинг состояния катализатора с повышенной точностью

- Поддержка систем EGR и адсорбера паров топлива

Электрические отличия: Широкополосные датчики используют 5–6 проводов (против 1–4 у Евро-4) из-за сложной схемы подогрева и измерительного элемента. Требуют специализированных контроллеров для обработки сигналов.

Проблемы с проводкой датчиков

Повреждение проводки – распространённая причина некорректной работы кислородных датчиков. Физические воздействия (вибрация, перетирание о подвижные элементы, грызуны) или химическая коррозия контактов нарушают целостность электрических цепей.

Нарушение изоляции проводов приводит к коротким замыканиям на массу или бортсеть, а также к попаданию влаги в токоведущие части. Окисление разъёмов и контактов увеличивает сопротивление в цепи, искажая передаваемый сигнал к ЭБУ двигателя.

Основные проявления неисправностей проводки

Ключевые симптомы проблем с проводкой включают:

- Нестабильные показания: скачки напряжения, хаотичное изменение сигнала.

- Постоянные ошибки: код P0130 (неисправность цепи датчика кислорода банка 1, датчик 1) или аналогичные.

- Нулевое напряжение: обрыв цепи или КЗ на массу.

- Фиксированное напряжение (~0.45V): обрыв сигнального провода или КЗ на питание.

Диагностика требует проверки:

- Целостности проводов (омметром).

- Наличия КЗ на массу/корпус.

- Качества контактов в разъёмах (чистка от окислов).

- Состояния изоляции на всём протяжении жгута.

| Проблема | Последствие для сигнала | Действие ЭБУ |

|---|---|---|

| Обрыв сигнального провода | Фиксация на ~0.45V | Переход на топливные таблицы, ошибка |

| КЗ сигнала на массу | Постоянное 0V | Аварийный режим, обогащение смеси |

| КЗ сигнала на +12V | Постоянное ~1V | Обеднение смеси, пропуски зажигания |

Важно: При замене участков проводки используйте термостойкие провода и герметичные разъёмы. Неправильное восстановление цепи гарантирует повторный отказ и может повредить ЭБУ.

Посадочные места и резьбовые соединения

Резьбовая часть корпуса датчика кислорода обеспечивает герметичную фиксацию в выпускном тракте двигателя. Стандартные размеры включают метрическую резьбу M18×1.5 и коническую резьбу M12×1.25, реже встречаются M22×1.5. Форма посадочного места определяется конструкцией выхлопной системы – резьбовые отверстия выполняются непосредственно в приёмной трубе коллектора или катализаторе.

Уплотнение соединения достигается за счёт конической формы резьбы или применения специальных уплотнительных шайб из термостойких материалов (медь, латунь). Шайбы деформируются при затяжке, компенсируя микронные неровности поверхностей. Критичен правильный момент затяжки (обычно 40–60 Н·м): превышение приводит к срыву резьбы, недостаток – к прорыву выхлопных газов и ложным показаниям.

Конструктивные особенности

- Термостойкость: Корпус изготавливается из жаропрочной нержавеющей стали (AISI 304/316) для сохранения целостности резьбы при температуре до 950°C

- Электрический контакт: Гайка шестигранная под ключ 22 мм одновременно служит токопроводящим элементом для заземления через выхлопную систему

- Защита от спекания: На резьбу новых датчиков наносят графитовую смазку, предотвращающую прикипание при эксплуатации

| Тип резьбы | Применение | Особенности монтажа |

|---|---|---|

| M18×1.5 | Универсальный тип для бензиновых ДВС | Обязательна замена уплотнительной шайбы |

| M12×1.25 | Компактные двигатели, мототехника | Требует точного контроля момента затяжки |

| Коническая резьба | Безфланцевые системы | Не требует дополнительных уплотнений |

Повреждение резьбы при демонтаже – распространённая неисправность. Для восстановления посадочных мест используют ремонтные втулки или футорки с внутренней и наружной резьбой. Несоосность установки вызывает механические напряжения в чувствительном элементе и нарушает тепловой режим работы, приводя к преждевременному выходу датчика из строя.

Очистка контактов от окислов

Окисление контактов датчика кислорода (лямбда-зонда) – распространённая проблема, приводящая к нарушению передачи сигнала на ЭБУ двигателя. Образующийся слой окислов металла увеличивает электрическое сопротивление, искажая данные о содержании кислорода в выхлопных газах.

Загрязнённые контакты провоцируют некорректную работу топливной системы: обеднение или обогащение смеси, повышенный расход топлива, нестабильные обороты холостого хода. Своевременная очистка восстанавливает точность измерений и предотвращает преждевременную замену датчика.

Методы очистки контактов

Для безопасного удаления окислов используйте следующие способы:

- Механическая очистка:

- Аккуратная обработка контактных групп мелкозернистой наждачной бумагой (№600-800).

- Использование стекловолоконной щётки для деликатного удаления налёта.

Важно: избегайте абразивов, повреждающих защитное покрытие контактов!

- Химическая обработка:

Нанесение специализированных средств для растворения окислов:

- Очиститель электронных контактов (например, Kontakt UH).

- Ортофосфорная кислота (на 5-10 минут с последующей промывкой дистиллированной водой).

Критические правила:

| Действие | Разрешено | Запрещено |

|---|---|---|

| Обработка | Только наружные контакты разъёма | Чистка керамического стержня датчика |

| Инструменты | Мягкие щётки, ватные палочки | Металлические щётки, грубые абразивы |

После очистки тщательно просушите контакты сжатым воздухом. Проверьте целостность проводки и плотность соединения разъёма перед установкой датчика.

Ресурс кислородного датчика и срок замены

Средний ресурс циркониевых кислородных датчиков составляет 80 000–160 000 км пробега в зависимости от конструкции, условий эксплуатации и качества топлива. Широкополосные (типа LSU) датчики обычно служат дольше – до 200 000 км. На сокращение срока службы влияют: механические повреждения, агрессивная среда выхлопных газов, использование топлива с примесями свинца или серы, перегрев корпуса выше 950°C, а также внутренние дефекты нагревательного элемента.

Замена требуется при появлении симптомов неисправности: увеличенный расход топлива (до +25%), нестабильный холостой ход, ошибки двигателя (например, P0130–P0167), запах бензина из выхлопа или провалы при разгоне. Регламентная замена рекомендуется каждые 100 000 км даже без явных признаков поломки, так как износ чувствительного элемента снижает точность измерений и ухудшает экологические показатели.

Ключевые факторы замены

| Тип датчика | Плановый интервал замены | Критические признаки износа |

|---|---|---|

| Циркониевый (узкополосный) | 80 000–100 000 км | Замедленный отклик (>300 мс), ошибка P0133 |

| Широкополосный (LSU) | 120 000–160 000 км | Неспособность удерживать λ=1.0, ошибка P2195 |

Важно: При замене использовать датчики с маркировкой OEM или соответствующие спецификациям производителя авто. Несоответствие параметров (например, напряжения нагревателя) вызовет сбои ЭБУ.

Сравнение оригинальных и аналоговых компонентов

Оригинальные кислородные датчики производятся компаниями-изготовителями автомобилей или их сертифицированными партнёрами. Они проходят многоступенчатое тестирование, гарантируют полное соответствие заводским параметрам по точности измерений, диапазону рабочих температур и скорости отклика. Такие компоненты поставляются в упаковке с логотипом автопроизводителя и имеют уникальный каталожный номер, исключающий подмену.

Аналоговые (неоригинальные) датчики выпускаются сторонними производителями, часто с применением упрощённых технологий. Хотя они визуально копируют оригинальную конструкцию, возможны отклонения в характеристиках: использование менее долговечных материалов для чувствительного элемента, отсутствие калибровки под конкретную модель двигателя или применение упрощённых схем обработки сигнала. Это может влиять на стабильность выходного напряжения и точность определения λ=1.

Критерии выбора

- Совместимость: Оригиналы гарантируют 100% совместимость. Аналоги требуют сверки по кросс-номерам.

- Ресурс: Оригиналы рассчитаны на 80 000–150 000 км. Ресурс аналогов варьируется от 30 000 до 70 000 км.

- Эффективность:

- Оригиналы: поддерживают оптимальный состав топливной смеси на всех режимах работы ДВС.

- Аналоги: возможны погрешности при резком изменении нагрузки.

| Параметр | Оригинал | Аналог |

|---|---|---|

| Точность измерения λ | ±0.01 | ±0.03–0.05 |

| Время отклика (мс) | 20–50 | 50–120 |

| Гарантия | 24 месяца | 6–12 месяцев |

Ключевые риски аналогов: Несоответствие сигнального напряжения ЭБУ может вызывать ошибки P0130–P0167, повышенный расход топлива или потерю мощности. При установке в прецизионные системы (например, двигатели с непосредственным впрыском) вероятны сбои в работе каталитического нейтрализатора.

Коды ошибок P0130-P0167: расшифровка

Датчики кислорода (лямбда-зонды) играют критическую роль в системе управления двигателем, передавая данные о содержании кислорода в выхлопных газах для оптимизации топливно-воздушной смеси. Коды ошибок в диапазоне P0130-P0167 сигнализируют о неисправностях в цепи этих датчиков или их функциональных характеристиках, требующих диагностики для восстановления эффективной работы двигателя и снижения вредных выбросов.

Расшифровка конкретных кодов помогает точно локализовать проблему, будь то обрыв проводки, загрязнение чувствительного элемента, выход из строя нагревателя или отклонение выходного сигнала за допустимые пределы. Своевременное выявление и устранение этих неполадок предотвращает увеличение расхода топлива, потерю мощности и повреждение каталитического нейтрализатора.

Распространенные коды ошибок и их значение

Ошибки сгруппированы по банкам цилиндров и расположению датчиков:

- Банк 1: Цилиндры, содержащие цилиндр №1.

- Банк 2: Второй ряд цилиндров (на V-образных двигателях).

- Датчик 1: Устанавливается перед каталитическим нейтрализатором.

- Датчик 2: Устанавливается после каталитического нейтрализатора.

| Код ошибки | Описание | Основные причины |

|---|---|---|

| P0130 - P0131, P0132, P0133, P0134 | Неисправность цепи датчика кислорода (Банк 1, Датчик 1) | Обрыв/КЗ проводки, загрязнение, низкое/высокое напряжение, медленный отклик |

| P0135 - P0138 | Неисправность нагревателя датчика кислорода (Банк 1, Датчик 1) | Проблемы цепи подогрева, обрыв нагревателя |

| P0140 - P0141, P0142, P0143, P0144 | Неисправность цепи датчика кислорода (Банк 1, Датчик 2) | Аналогично P013x, но для датчика после катализатора |

| P0150 - P0154 | Неисправность цепи датчика кислорода (Банк 2, Датчик 1) | Аналогично P013x, но для второго ряда цилиндров |

| P0155 - P0158 | Неисправность нагревателя датчика (Банк 2, Датчик 1) | Проблемы цепи подогрева (Банк 2) |

| P0160 - P0164 | Неисправность цепи датчика кислорода (Банк 2, Датчик 2) | Аналогично P014x, но для Банка 2 |

| P0165 - P0167 | Неисправность нагревателя датчика (Банк 2, Датчик 2) | Проблемы цепи подогрева заднего датчика (Банк 2) |

Типовые шаги диагностики включают:

- Визуальный осмотр проводки и разъемов датчика на повреждения.

- Проверку сопротивления нагревателя и целостности его цепи питания/массы.

- Анализ напряжения и формы сигнала датчика с помощью осциллографа или сканера.

- Сравнение показаний Датчика 1 и Датчика 2 для оценки работы катализатора.

- Проверку топливной системы, вакуумных утечек и состояния воздушного фильтра.

Игнорирование данных ошибок приводит к работе двигателя в аварийном режиме с ухудшением экологических и эксплуатационных показателей. Точная диагностика требует анализа стоп-кадра и параметров работы двигателя в момент регистрации ошибки.

Профилактика поломок датчиков

Регулярная замена датчика кислорода в соответствии с регламентом производителя предотвращает критический износ чувствительного элемента. Использование рекомендованных марок топлива с допустимым содержанием присадок минимизирует риск химического отравления или закоксовывания рабочей поверхности.

Контроль состояния двигателя (особенно герметичности выпускного коллектора и катализатора) исключает механические повреждения корпуса датчика и перегрев. Своевременное устранение неисправностей системы зажигания и топливоподачи предотвращает работу на переобогащённой смеси, ведущей к образованию сажевых отложений на наконечнике.

Ключевые профилактические меры

- Периодическая диагностика параметров сигнала датчика для выявления замедленного отклика

- Защита разъёма от влаги и окисления контактов путём обработки диэлектрической смазкой

- Аккуратность при монтаже: запрещается использование ударного инструмента, падение датчика

- Проверять целостность проводки при каждом ТО на предмет оплавления или перетирания

- Избегать мойки двигателя агрессивными химическими составами без защиты разъёмов

- Контролировать состояние маслосъёмных колпачков для исключения попадания масла в выхлоп

| Фактор риска | Профилактическое действие |

|---|---|

| Низкое качество топлива | Использование топлива с октановым числом, соответствующим требованиям производителя |

| Перегрев выпускной системы | Оперативное устранение пропусков зажигания и засорения каталитического нейтрализатора |

| Механические повреждения | Применение специализированных проникающих жидкостей при демонтаже прикипевших датчиков |

Особенности работы переднего и заднего датчиков

Передний датчик (лямбда-зонд 1) устанавливается до каталитического нейтрализатора в выпускном коллекторе. Он напрямую влияет на формирование топливно-воздушной смеси, передавая данные о содержании кислорода в отработавших газах в режиме реального времени. ЭБУ двигателя использует эти показания для мгновенной коррекции длительности впрыска топлива, поддерживая стехиометрическое соотношение (14.7:1).

Задний датчик (лямбда-зонд 2) монтируется после катализатора и выполняет диагностическую функцию. Он сравнивает уровень кислорода до и после нейтрализатора, оценивая его эффективность. Если катализатор исправен, показания заднего датчика демонстрируют минимальные колебания, так как химические реакции в нейтрализаторе стабилизируют состав выхлопа.

Ключевые отличия в функционировании

| Параметр | Передний датчик | Задний датчик |

|---|---|---|

| Основная задача | Коррекция топливной смеси | Контроль работы катализатора |

| Тип сигнала | Высокочастотный (0.1-1 Гц) | Низкочастотный (стабильный) |

| Влияние на впрыск | Прямое регулирование | Только диагностика ошибок |

Критические особенности взаимодействия:

- Передний датчик работает при более высоких температурах (до 950°C), что требует наличия встроенного нагревателя для холодного пуска

- Задний датчик имеет меньшую чувствительность к кратковременным изменениям состава смеси

- Неисправность переднего датчика вызывает повышенный расход топлива и неустойчивую работу двигателя

- Ошибки заднего датчика обычно сопровождаются загоранием лампы Check Engine и превышением экологических норм

Герметизация при установке в коллектор

Герметичность установки датчика кислорода в выпускной коллектор является критически важным требованием для его корректной работы. Нарушение герметичности приводит к подсосу атмосферного воздуха через место соединения, что искажает показания о реальном содержании кислорода в отработавших газах.

Для обеспечения герметичности используется специальная конструкция корпуса датчика. Резьбовая часть оснащена коническим или сферическим уплотнительным элементом, который при затяжке деформируется и заполняет микронеровности поверхности резьбового отверстия в коллекторе. Этот элемент изготавливается из термостойких материалов, сохраняющих эластичность в условиях высоких температур (до +950°С).

Ключевые аспекты герметизации

Процесс герметизации обеспечивается несколькими факторами:

- Термостойкое уплотнение: Конусная шайба или кольцо из металла (часто латунь, медь или инконель) или керамики, создающее физический барьер для газов.

- Момент затяжки: Строгое соблюдение момента затяжки, указанного производителем (обычно 40-60 Н·м). Недостаточный момент не обеспечит деформации уплотнения, а чрезмерный может повредить датчик или резьбу коллектора.

- Чистота резьбы: Обязательная очистка резьбового отверстия в коллекторе от нагара и грязи перед установкой нового датчика.

- Запрет на герметики: Нельзя использовать дополнительные герметики (типа Loctite) или уплотнительную ленту. Они могут загрязнить чувствительный элемент датчика или нарушить электрический контакт корпуса с массой.

Правильная герметизация гарантирует, что единственным источником газов, анализируемых датчиком, будет внутренний канал выпускного коллектора, а не внешняя среда. Это обеспечивает точность передачи данных в ЭБУ для поддержания стехиометрического состава топливовоздушной смеси.

Взаимосвязь с каталитическим нейтрализатором

Кислородный датчик напрямую влияет на эффективность каталитического нейтрализатора, контролируя оптимальный состав топливовоздушной смеси. Без точных данных от лямбда-зонда нейтрализатор не сможет полноценно выполнять свою функцию по снижению вредных выбросов.

При неисправности датчика ЭБУ двигателя переходит на усреднённые параметры впрыска, что вызывает перегрев катализатора из-за сгорания излишков топлива. Это провоцирует ускоренное разрушение керамических сот и полный выход узла из строя.

Ключевые аспекты взаимодействия

- Контроль стехиометрии: Датчик поддерживает соотношение воздух/топливо ≈14.7:1, необходимое для окисления CO/CH и восстановления NOx в катализаторе

- Обратная связь: Сигнал зонда корректирует длительность впрыска каждые 50-100 мс, предотвращая работу на переобогащённой смеси

- Защита катализатора: При отклонениях λ>1.05 (бедная смесь) или λ<0.95 (богатая) более 10 секунд активируется аварийный режим для сохранения нейтрализатора

| Параметр | Нормальная работа | При неисправности датчика |

| Температура катализатора | 400-800°C | До 1200°C |

| Ресурс нейтрализатора | 120-150 тыс. км | Сокращается в 3-5 раз |

| Выбросы CO | 0,1-0,3% | Превышение в 10-15 раз |

Современные системы используют два кислородных датчика: перед катализатором для регулировки смеси и после него для оценки эффективности очистки. Выходные показания второго зонда должны демонстрировать минимальные колебания напряжения при исправном нейтрализаторе.

Использование переходников для нестандартного монтажа

В процессе ремонта, тюнинга двигателя или замены элементов выхлопной системы часто возникает ситуация, когда стандартный датчик кислорода (лямбда-зонд) не может быть установлен напрямую в предусмотренное для него посадочное место на коллекторе или приемной трубе. Это может быть вызвано изменением конструкции выпускного тракта, использованием нештатных деталей (например, спортивного коллектора), повреждением резьбы в штатном отверстии или необходимостью установки датчика в систему, изначально не рассчитанную на него (например, при дооснащении старых автомобилей).

Для решения проблемы несовместимости посадочных мест используются специальные переходники (адаптеры). Эти устройства представляют собой механические проставки, которые вкручиваются в нестандартное или модифицированное отверстие в выхлопной системе и предоставляют правильное резьбовое гнездо (или фланец) стандартного типа (чаще всего M18x1.5) для установки самого датчика кислорода. Их применение позволяет корректно установить лямбда-зонд в требуемом положении, обеспечивая его правильную работу и показания.

Типы и особенности применения переходников

Переходники различаются по конструкции и материалу исполнения:

- Резьбовые проставки: Наиболее распространенный тип. Имеют наружную резьбу для ввинчивания в измененное отверстие и внутреннюю резьбу стандартного размера под датчик. Могут быть прямыми или угловыми.

- Фланцевые адаптеры: Применяются, когда необходимо совместить фланцевое крепление датчика с резьбовым отверстием в системе или наоборот. Обеспечивают герметичное соединение через прокладку.

- Комбинированные решения: Могут сочетать разные типы соединений (например, резьба + фланец) или включать в себя элементы для отвода датчика от чрезмерно нагретых участков трубы.

Ключевые моменты при использовании переходников:

- Герметичность соединения критически важна. Негерметичность приведет к подсосу воздуха, что исказит показания датчика о составе выхлопных газов.

- Материал переходника должен быть жаропрочным (обычно нержавеющая сталь) и выдерживать высокие температуры и вибрации выхлопной системы.

- Правильный момент затяжки при установке как самого переходника, так и датчика в него, необходим для обеспечения герметичности и предотвращения повреждения резьбы или корпуса датчика.

- Установка должна обеспечивать правильное положение чувствительного элемента датчика в потоке выхлопных газов (обычно требуется, чтобы элемент находился в верхней части трубы и был омываемым потоком).

- Необходимо учитывать вылет датчика после установки через переходник, чтобы избежать его контакта со стенками трубы или другими элементами.

| Фактор | Риск при неправильном монтаже | Требование |

|---|---|---|

| Герметичность | Подсос воздуха, ложные показания бедной смеси, ошибки ЭБУ | Использование уплотнительных средств (медь-графитовая паста, уплотнительные шайбы), правильный момент затяжки |

| Тепловой зазор | Повреждение датчика или проводов от вибрации/нагрева | Обеспечение достаточного расстояния от горячих поверхностей, фиксация провода |

| Расположение элемента | Некорректные или замедленные показания | Установка в верхней трети трубы, элемент в потоке газов |

Использование качественного переходника, соответствующего спецификациям датчика и правильно установленного, является эффективным решением для интеграции лямбда-зонда в системы с нестандартной конфигурацией выпускного тракта, обеспечивая его надежную работу и точность измерений, необходимых для оптимального управления двигателем.

Анализ выхлопных газов без датчика кислорода

Без использования лямбда-зонда оценка состава выхлопных газов требует альтернативных диагностических подходов. Основное внимание уделяется визуальному и органолептическому анализу, а также косвенным признакам работы двигателя. Ключевыми индикаторами становятся цвет дыма, запах выхлопа, стабильность холостого хода и динамические характеристики автомобиля.

Технически сложные методы включают замеры газоанализатором, определяющим концентрацию CO (оксид углерода), CH (углеводороды) и CO₂ (диоксид углерода). Такие измерения проводятся на прогретом двигателе при разных режимах работы: холостой ход, средние и высокие обороты. Интерпретация результатов требует сопоставления данных по всем компонентам для выявления отклонений от нормы, установленной для конкретной модели двигателя.

Ключевые методы и интерпретация показателей

Визуальные и косвенные признаки:

- Цвет выхлопа:

- Белый густой дым – признаки попадания антифриза в цилиндры

- Синий оттенок – свидетельство сгорания моторного масла

- Черный цвет – переобогащенная топливная смесь

- Запах: Резкий химический запах недожженного топлива указывает на проблемы воспламенения или обогащения смеси

- Неустойчивая работа: Плавание оборотов холостого хода часто связано с дисбалансом топливовоздушной смеси

Параметры газоанализатора (типовые нормы для бензиновых ДВС):

| Компонент | Нормальный диапазон | Превышение |

| CO (оксид углерода) | 0.1–1.0% | Богатая смесь, неисправность зажигания |

| CH (углеводороды) | до 300 ppm | Пропуски зажигания, износ поршневой |

| CO₂ (диоксид углерода) | 13–16% | Снижение указывает на неполное сгорание |

| O₂ (кислород) | 0.2–2.0% | Рост свидетельствует о бедной смеси |

Ограничения методов: Анализ без лямбда-зонда не позволяет отслеживать смесь в реальном времени и корректировать её динамически. Особенно критично это для современных двигателей с нормативами Евро-4 и выше, где точность регулировки определяет не только расход топлива, но и соответствие экологическим стандартам. Для точной диагностики каталитического нейтрализатора также требуется сравнение данных до и после него, что без кислородных датчиков крайне затруднительно.

Калибровка через диагностический сканер

Процедура выполняется при замене датчика кислорода или после сбоев в работе двигателя, используя специализированное ПО диагностического оборудования. Сканер подключается к OBD-II разъему автомобиля, после чего активируется функция калибровки в меню "Электронные системы управления двигателем".

Алгоритм требует строгого соблюдения условий: температура двигателя должна достичь рабочих значений (80–90°C), нагрузка на бортовую сеть отключается (фары, кондиционер, аудиосистема). Система автоматически сравнивает эталонные показатели напряжения и времени отклика датчика с текущими параметрами, корректируя калибровочные коэффициенты в блоке управления.

Ключевые этапы процедуры

- Подготовка: Прогрев двигателя до рабочей температуры, остановка на ровной поверхности.

- Инициализация: Выбор в сканере раздела "Lambda-зонд" → "Калибровка".

- Коррекция: Автоматический пересчет значений:

- Опорного напряжения (0.45V ±0.02V)

- Скорости переключения "бедная/богатая смесь"

- Верификация: Проверка динамических параметров в реальном времени через графики сканера.

| Параметр | Допустимое отклонение |

| Напряжение в режиме холостого хода | 0.1–0.9V с частотой ≥8 циклов/мин |

| Время отклика (Rich→Lean) | <100 мс |

Важно! При ошибках калибровки (коды P0133, P0141) проверяют целостность проводки, загрязнение чувствительного элемента, качество топлива. Повторная процедура возможна после устранения неисправностей.

Особенности датчиков импульсного типа

Импульсные датчики кислорода (также известные как датчики соотношения воздух-топливо, широкополосные датчики или лямбда-зонды LSU) принципиально отличаются от традиционных циркониевых переключающих датчиков методом измерения. Вместо генерации напряжения, пропорционального разнице концентраций кислорода, они работают по принципу поддержания постоянного соотношения компонентов в измерительной ячейке путем управления током накачки кислорода.

Ключевым элементом конструкции импульсного датчика является электрохимическая ячейка накачки кислорода. Для ее корректной и быстрой работы абсолютно необходим интегрированный высокоэффективный нагревательный элемент, обеспечивающий достижение и поддержание строго определенной высокой рабочей температуры (обычно около 750°C) независимо от режима работы двигателя и температуры выхлопных газов.

Ключевые характеристики и преимущества

Основные особенности импульсных датчиков включают:

- Широкий диапазон измерений: Способны точно измерять коэффициент избытка воздуха (λ) как в бедной (λ > 1, например до λ=2 и выше), так и в богатой (λ < 1) смеси, а не просто определять стехиометрию (λ=1).

- Непрерывный линейный сигнал: Выходной сигнал представляет собой изменяющийся ток накачки или преобразованное из него напряжение, пропорциональное фактическому соотношению воздух-топливо, а не резкое переключение между двумя состояниями.

- Высокое быстродействие: Значительно быстрее реагируют на изменения состава смеси по сравнению с переключающими датчиками, что критично для современных систем управления с короткими временами коррекции.

- Повышенная точность: Обеспечивают более точное измерение состава смеси во всем рабочем диапазоне, что напрямую влияет на эффективность работы каталитических нейтрализаторов и минимизацию вредных выбросов.

- Сложная электронная обработка сигнала: Требуют специализированного управляющего контроллера (часто встроенного в корпус датчика или расположенного рядом), который генерирует опорное напряжение, измеряет ток накачки и преобразует его в сигнал, понятный блоку управления двигателем (ЭБУ).

| Аспект | Импульсный (Широкополосный) Датчик (LSU) | Циркониевый Переключающий Датчик |

|---|---|---|

| Тип сигнала | Линейный (0.1V - 4.9V или токовый) | Переключающий (0.1V / 0.9V) |

| Диапазон измерения λ | Широкий (напр., 0.7 - 2.5) | Узкий (около стехиометрии λ=1) |

| Быстродействие | Высокое | Относительно низкое |

| Необходимость нагревателя | Обязателен, высокие требования к мощности и управлению | Обязателен (в современных), менее строгие требования |

| Типичное применение | Датчик до катализатора в современных системах, системы прямого впрыска, диагностика | Датчик до/после катализатора в более старых системах |

Благодаря своей точности и широкому диапазону измерений, импульсные датчики стали незаменимыми для реализации современных экологических стандартов (Евро 4 и выше), систем прямого впрыска топлива (GDI/TFSI и т.п.) и сложных алгоритмов управления двигателем, требующих непрерывного мониторинга состава смеси во всех режимах работы.

Влияние обедненной смеси на показания датчика кислорода

При обедненной топливно-воздушной смеси (соотношении воздуха к топливу выше стехиометрического 14.7:1) в выхлопных газах резко возрастает концентрация кислорода. Датчик кислорода фиксирует избыток O₂, что приводит к формированию низкого выходного напряжения – обычно в диапазоне 0.1-0.4 В. ЭБУ двигателя интерпретирует такой сигнал как недостаток топлива в смеси.

Длительная работа на обедненной смеси провоцирует характерные симптомы: потеря мощности двигателя, перегрев катализатора, рывки при разгоне. Система управления пытается компенсировать дисбаланс путем увеличения времени впрыска топлива, но при механических неисправностях (подсос воздуха, слабая производительность топливного насоса) коррекция оказывается недостаточной.

Особенности реакции датчика

- Скорость отклика: При резком обеднении смеси датчик реагирует быстрее (50-100 мс), чем при обогащении

- Амплитуда сигнала: Напряжение стабилизируется на низком плато без выраженных переключений

- Ложные показания: Забитые топливные форсунки или негерметичность выпускного коллектора имитируют эффект обеднения

| Параметр | Обедненная смесь | Нормальная смесь |

|---|---|---|

| Напряжение датчика | 0.1-0.4 В | 0.45-0.9 В |

| Частота переключений | < 1 Гц | 1-5 Гц |

| Кислород в выхлопе | > 2% | 0.5-2% |

Потеря чувствительности из-за старения

Основной причиной деградации является постепенное загрязнение чувствительного элемента продуктами сгорания топлива: свинцом, серой, фосфором и сажей. Эти вещества формируют плотный барьерный слой на поверхности керамического наконечника, блокируя прямой контакт электрода с выхлопными газами. Одновременно происходит истощение каталитического покрытия из драгоценных металлов (платины, палладия), ускоряющего химические реакции.

Внутренняя структура диоксида циркония подвергается термической деградации при длительной эксплуатации. Микротрещины и изменение пористости керамики нарушают ионную проводимость материала. Это снижает скорость генерации электрохимического потенциала, делая датчик инертным к колебаниям концентрации кислорода.

Последствия и диагностика

Ключевые симптомы старения включают:

- Замедленный отклик – время срабатывания увеличивается с 30-50 мс до 150-300 мс

- Сужение диапазона – выходное напряжение фиксируется в узком коридоре (0.1-0.6 В вместо 0.1-0.9 В)

- Сдвиг порогов – точка переключения (λ=1) смещается на 5-15%

| Параметр | Новый датчик | Изношенный датчик |

| Частота переключений (мин⁻¹) | 8-12 | 1-3 |

| Амплитуда сигнала (В) | 0.7-0.9 | 0.2-0.4 |

| Прогрев до рабочей температуры | 15-30 сек | 60-120 сек |

Электронный блок управления фиксирует ошибки P0133/P0153 (медленный отклик) и P0130/P0150 (обрыв цепи), но критичное падение точности часто остается без диагностических кодов. Подтверждается проверкой осциллографом: затухание амплитуды и отсутствие резких переходов напряжения при изменении режима работы двигателя.

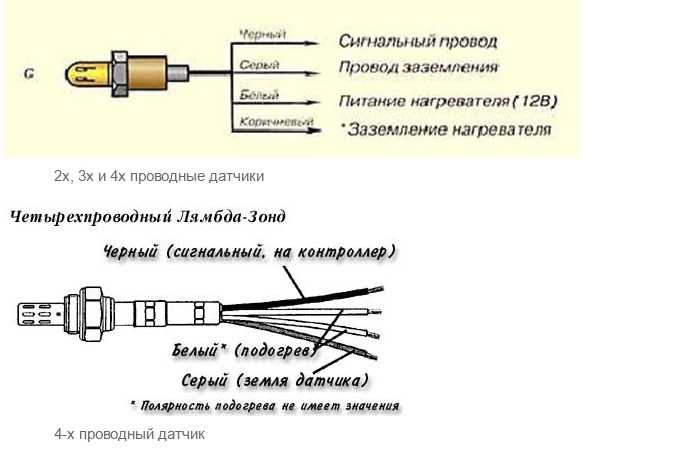

Отличия в подключении 3-х и 4-х проводных моделей

Трехпроводные датчики кислорода имеют один сигнальный провод и два провода нагревателя (плюс и масса). Сигнальная масса в таких моделях замыкается через корпус датчика на выхлопную систему, что требует идеального контакта резьбового соединения с «массой» автомобиля. Нагреватель подключается к отдельной цепи: питание +12В и отдельный провод на кузов.

Четырехпроводные датчики используют два изолированных провода для сигнала (сигнальный выход и выделенная «земля») и два провода для нагревателя. Сигнальная масса не зависит от корпуса, что исключает риски плохого контакта через резьбу. Нагреватель также запитан автономно: +12В и отдельная масса.

Сравнительная таблица подключения

| Компонент | 3-х проводной | 4-х проводной |

|---|---|---|

| Сигнальный выход | 1 провод | 1 провод |

| Сигнальная масса | Через корпус | Отдельный провод |

| Нагреватель | 2 провода (+12В и масса) | 2 провода (+12В и масса) |

Ключевое отличие – наличие выделенной массы сигнала в 4-проводных моделях. Это устраняет погрешности измерений из-за окисления резьбы или плохого контакта выхлопной трубы с кузовом. В 3-проводных датчиках нарушение «массы» на корпусе вызывает некорректные показания лямбда-зонда.

Динамическая проверка на работающем двигателе

Динамическая проверка лямбда-зонда выполняется при прогретом двигателе (70–90°C) и рабочих оборотах. Основная цель – оценка скорости реакции датчика на изменение состава топливно-воздушной смеси. Для этого искусственно создаются переходные режимы работы двигателя путем резкого изменения положения дроссельной заслонки или кратковременного отключения топливных форсунок.

Используя осциллограф или диагностический сканер, фиксируют амплитуду и частоту выходного сигнала. Исправный датчик должен быстро реагировать на обогащение/обеднение смеси: напряжение при резком открытии дросселя падает до 0.1–0.3 В, а при сбросе газа – поднимается до 0.8–1.0 В. Критически важна скорость переключения: задержка между изменениями состава смеси и сигналом не должна превышать 120 мс.

Ключевые параметры оценки

- Амплитуда колебаний: 0.1–0.9 В для циркониевых датчиков

- Частота переключения: 1–2 раза в секунду при 2000 об/мин

- Форма графика: чёткие пики без плато

- Реакция на скачок нагрузки: падение напряжения за <100 мс

| Показание осциллографа | Диагностируемая неисправность |

|---|---|

| Медленный подъём напряжения | Загрязнение платиновых электродов |

| Фиксация в диапазоне 0.45–0.5 В | Потеря чувствительности, обрыв цепи |

| Низкая амплитуда (<0.7 В) | Загрязнение топливными присадками |

Отсутствие динамических изменений сигнала свидетельствует о необратимой деградации чувствительного элемента. Заниженная частота переключения указывает на замедленный отклик, что нарушает работу топливной коррекции и повышает расход горючего. Особое внимание уделяют синхронности реакции верхнего и нижнего датчиков (в системах с двумя зондами) – расхождение более 15% требует проверки каталитического нейтрализатора.

Коррекция топливоподачи по сигналу датчика

Кислородный датчик (лямбда-зонд) непрерывно анализирует содержание кислорода в отработавших газах. ЭБУ двигателя использует эти данные для оценки состава топливовоздушной смеси (бедная или богатая относительно стехиометрического соотношения). Сигнал датчика изменяется скачкообразно: высокое напряжение (0.7-1.0 В) указывает на избыток топлива (богатая смесь), низкое (0.1-0.3 В) – на недостаток (бедная смесь).

Электронный блок управления сопоставляет реальные показания лямбда-зонда с эталонным значением (≈0.45 В, идеальное стехиометрическое соотношение). На основе этого сравнения ЭБУ рассчитывает необходимую коррекцию длительности впрыска топлива форсунками. Коррекция происходит в режиме замкнутого контура после прогрева датчика до рабочей температуры (обычно 300-400°C).

Принцип работы контура коррекции

Система действует циклически:

- Обнаружение отклонения: ЭБУ фиксирует выход сигнала датчика за пределы стехиометрического "окна".

- Расчет коррекции: Алгоритм ЭБУ определяет направление (увеличение/уменьшение) и величину корректирующего воздействия.

- Корректировка впрыска: Изменяется длительность импульса открытия форсунок:

- При бедной смеси (низкий сигнал) – время впрыска увеличивается.

- При богатой смеси (высокий сигнал) – время впрыска уменьшается.

- Контроль результата: Анализируется новое состояние смеси по обновленному сигналу датчика, цикл повторяется.

Краткосрочная коррекция (STFT) оперативно реагирует на мгновенные изменения, работая в диапазоне ±10-25%. Долгосрочная коррекция (LTFT) адаптирует топливоподачу под износ компонентов или изменения условий эксплуатации, запоминая устойчивые отклонения. Процесс обеспечивает:

- Соблюдение экологических норм (оптимальная работа катализатора).

- Снижение расхода топлива.

- Стабильность работы двигателя.

| Состояние смеси | Сигнал датчика | Действие ЭБУ |

|---|---|---|

| Бедная (много O₂) | Низкий (0.1-0.3 В) | Увеличить время впрыска |

| Стехиометрическая | ~0.45 В | Поддерживать текущие параметры |

| Богатая (мало O₂) | Высокий (0.7-1.0 В) | Уменьшить время впрыска |

Защита от механических повреждений

Датчик кислорода устанавливается в агрессивной среде подкапотного пространства, где подвергается риску ударов камнями, вибрациям двигателя, случайным механическим воздействиям при обслуживании и контакту с дорожным мусором. Нарушение целостности корпуса или чувствительного элемента приводит к необратимому выходу устройства из строя, некорректным показаниям и сбоям в работе двигателя.

Производители применяют комбинированные решения для минимизации рисков: корпус из жаропрочной нержавеющей стали или керамики выдерживает ударные нагрузки, а дополнительные стальные экраны и термостойкие кожухи отражают летящие частицы. Конструкция проводов включает усиленную изоляцию и фиксаторы, предотвращающие перетирание об острые кромки кузова или подвижные элементы подвески.

Ключевые элементы защиты

- Бронированный корпус: Толстостенный металлический кожух с рёбрами жёсткости

- Защитный экран: Стальной щиток между датчиком и направлением движения колёс

- Керамический изолятор: Защита внутреннего электрода от вибрационных деформаций

- Армированная проводка: Термостойкая оплётка и демпфирующие втулки в точках крепления

Список источников

При подготовке материалов о датчиках кислорода использовались специализированные технические издания, руководства по автомобильным системам управления двигателем и профильные электронные ресурсы. Основное внимание уделялось проверенным данным о принципах работы, конструктивных особенностях и диагностике указанных компонентов.

Для обеспечения точности информации предпочтение отдавалось источникам от производителей автокомпонентов, учебным пособиям для автотехников и актуальным исследованиям в области автомобильной электроники. Все материалы прошли перекрестную проверку на соответствие современным стандартам.

Основные использованные материалы

- Бош ГмбХ. Руководство по системам впрыска топлива

- Автоэлектрика: учебник для техникумов под ред. Петрова В.И.

- NGK Technical Bulletin: Кислородные датчики в системах OBD-II

- SAE International: Oxygen Sensor Performance Analysis (2019)

- DENSO Technical Report: Эволюция лямбда-зондов

- Automotive Engineering: Электронные системы управления ДВС

- Bosch Automotive Electrics Handbook (8th Edition)

- Техническая документация Delphi Technologies по датчикам