Датчик разряжения воздуха - контроль климатики

Статья обновлена: 01.03.2026

Контроль вакуума является критически важным параметром в современных системах кондиционирования и вентиляции. От точности его измерения напрямую зависит эффективность работы оборудования, энергопотребление и качество воздуха.

Датчики разряжения обеспечивают непрерывный мониторинг давления в воздуховодах, предотвращая аварийные ситуации и оптимизируя климатические процессы. Эти устройства становятся ключевым звеном интеллектуальных систем управления микроклиматом.

Принцип работы таких сенсоров основан на преобразовании механического воздействия разреженной среды в электрический сигнал. Технология позволяет точно определять перепады давления даже при минимальных значениях вакуума.

Конструктивные особенности вакуумных сенсоров

Основу конструкции большинства вакуумных сенсоров для климатических систем составляет чувствительный элемент, преобразующий физическое воздействие разреженной среды в электрический сигнал. Ключевым требованием является герметичность измерительной камеры, обеспечивающая точное отделение контролируемой зоны от атмосферного давления. Корпус изготавливается из химически стойких материалов (алюминиевые сплавы, нержавеющая сталь) для устойчивости к фреонам и маслам.

Чувствительные мембраны или диафрагмы, деформирующиеся под действием перепада давлений, часто выполняются из кремния или металлических сплавов с нанесенными пьезорезистивными или емкостными датчиками. Для минимизации температурной погрешности применяются термокомпенсационные схемы и термостабильные материалы. Электрические соединения выводятся через стеклянные или керамические изоляторы, гарантирующие вакуумную плотность.

Классификация по принципу измерения

- Пьезорезистивные: Кремниевая мембрана с диффузионными резисторами. Деформация изменяет сопротивление мостовой схемы.

- Емкостные: Две параллельные пластины (одна – гибкая мембрана). Вакуумное воздействие меняет расстояние и ёмкость конденсатора.

- Термоанемометрические: Нагреваемый элемент. Теплоотдача зависит от плотности газа, изменяя температуру и сопротивление нити.

| Тип сенсора | Диапазон измерений | Ключевое преимущество |

|---|---|---|

| Пьезорезистивный | 103...105 Па | Высокая перегрузочная способность |

| Емкостный | 10-1...105 Па | Низкая температурная зависимость |

| Термоанемометрический | 10-4...103 Па | Чувствительность в высоком вакууме |

Защитные элементы включают фильтры от частиц масла и конденсата, а также ограничители давления для предотвращения разрушения мембраны при скачках. Современные сенсоры интегрируют микропроцессорную коррекцию нелинейностей и температурного дрейфа непосредственно в корпус прибора. Резьбовые или фланцевые соединения стандартизированы под типовые порты климатического оборудования.

- Калибровка: Фабричная настройка нулевой точки и чувствительности в вакуумной камере.

- Герметизация: Лазерная сварка корпуса и стеклянных изоляторов после сборки.

- Тестирование: Циклические нагрузочные испытания давлением и термоудары.

Место установки датчика в контуре вентиляции

Датчик разряжения монтируется непосредственно на воздуховоде или корпусе оборудования, где требуется контроль давления. Точка подключения должна находиться между вентилятором и фильтрующими элементами либо дроссельными заслонками, создающими сопротивление воздушному потоку. Это обеспечивает корректное измерение перепада давления, возникающего при загрязнении фильтров или изменении положения регулирующих устройств.

Критически важно располагать сенсор на прямом участке воздуховода длиной не менее 5 диаметров трубы до точки замера и 2 диаметров после. Исключаются зоны вихревых потоков: ближе 30 см от отводов, заслонок, решеток или мест изменения сечения. При монтаже на оборудовании (например, вентиляционной установке) производитель указывает штатные резьбовые порты на корпусе, специально предназначенные для подключения датчиков давления.

Ключевые требования к монтажу

- Ориентация: Положение согласно маркировке (горизонтально/вертикально)

- Защита: От вибрации, конденсата и прямого потока частиц

- Доступность: Для обслуживания и диагностики

| Типичные ошибки | Последствия |

|---|---|

| Установка после вентилятора | Измерение избыточного давления вместо разряжения |

| Монтаж в зоне турбулентности | Нестабильные показания и ложные срабатывания |

| Игнорирование дренажных петель | Затопление сенсора конденсатом |

Для дифференциальных датчиков обязательно соблюдение маркировки "+" и "-": высокое давление подключается к стороне фильтра/вентилятора, низкое – к чистому участку. Герметичность соединений проверяется тестовым запуском системы с фиксацией нулевых показаний при отключенном оборудовании.

Физические основы пьезорезистивного измерения

Пьезорезистивный эффект заключается в изменении электрического сопротивления материалов под действием механических напряжений. В датчиках разряжения этот принцип используется для преобразования деформации чувствительного элемента, вызванной перепадом давления, в электрический сигнал. Основой служит зависимость удельного сопротивления полупроводников (обычно кремния) от приложенной нагрузки.

При деформации кристаллической решётки под давлением нарушается симметрия зонной структуры, что изменяет подвижность носителей заряда и концентрацию носителей. Это приводит к вариациям сопротивления, пропорциональным величине механического напряжения. Чувствительные элементы выполняются в виде мембран или мостиков Уитстона, где резисторы интегрированы в зоны максимальной деформации.

Ключевые аспекты технологии

Для реализации измерений применяются:

- Мостовые схемы: 4 пьезорезистора, соединённые по схеме Уитстона, обеспечивают температурную компенсацию и высокую чувствительность

- Кремниевые мембраны: Тонкие (< 1 мм) структуры, деформирующиеся под давлением, с резисторами на поверхностях растяжения/сжатия

- Термокомпенсация: Встроенные температурные датчики и алгоритмы коррекции для минимизации дрейфа

| Параметр | Влияние на измерение |

|---|---|

| Коэффициент чувствительности (GF) | Определяет изменение сопротивления при деформации (GF = 2-100 для кремния) |

| Ориентация кристалла | Чувствительность зависит от кристаллографического направления резисторов |

| Толщина мембраны | Обратно пропорциональна деформации при заданном давлении |

Калибровка датчика включает компенсацию нелинейности и гистерезиса, обусловленных механическими свойствами мембраны. Современные сенсоры интегрируют усилители сигнала и АЦП непосредственно на кристалле, повышая помехоустойчивость при измерении малых перепадов давления (до 0.1 Па) в климатических системах.

Калибровка сенсора разряжения при пусконаладке

Калибровка сенсора разряжения является обязательным этапом пусконаладочных работ климатической системы, обеспечивая точное измерение перепада давления на воздушных фильтрах, теплообменниках и регулирующих клапанах. Без корректной калибровки показания датчика не отражают реальное состояние системы, что приводит к ошибкам в работе автоматики, повышенному энергопотреблению и риску повреждения оборудования.

Процедура выполняется при стабильных условиях работы вентилятора на номинальном режиме после монтажа датчика и проверки герметичности его присоединительных трубок. Используется образцовый калибратор давления (микроманометр или цифровой прецизионный манометр), подключенный параллельно к тем же точкам замера, что и калибруемый сенсор. Необходимо исключить влияние вибраций и прямых воздушных потоков на измерительные приборы.

Последовательность операций

- Сброс текущих настроек сенсора к заводским предустановкам через интерфейс управления (HMI, BMS или кнопки на корпусе).

- Фиксация показаний образцового прибора при трех контрольных точках:

- Нулевое давление (оба входа датчика открыты в атмосферу).

- Отрицательное давление (эталонное значение, например -100 Па).

- Положительное давление (эталонное значение, например +100 Па).

- Ввод эталонных значений в память сенсора через меню калибровки:

Показания калибратора (Па) Действие оператора 0.0 Ввод нулевой точки -100.0 Ввод нижнего предела +100.0 Ввод верхнего предела - Автоматический расчет коэффициентов преобразования сенсором после подтверждения точек.

- Проверка линейности в рабочем диапазоне (0...250 Па) минимум по двум дополнительным точкам.

Критерии успешной калибровки: отклонение показаний сенсора от образцового прибора не превышает ±1.5% от диапазона измерения во всех контрольных точках. Результаты заносятся в протокол пусконаладки с указанием серийных номеров оборудования, значений эталонов и фактических погрешностей.

Диапазон измеряемого давления: ключевые параметры

Диапазон измеряемого давления определяет минимальное и максимальное значение разряжения, которое способен точно регистрировать датчик в климатических системах. Этот параметр напрямую влияет на корректность управления вентиляторами, заслонками и компрессорами, обеспечивая поддержание заданных параметров воздушной среды. Недостаточный диапазон приводит к искажениям данных или выходу сенсора из строя при критических отклонениях.

Типовые рабочие значения для климатического оборудования варьируются от -100 Па (низкое разряжение в воздуховодах) до -10 000 Па (системы вакуумного осушения). Выбор конкретного диапазона зависит от технологических требований: контроль фильтров требует узкого интервала (пример: -500...0 Па), а вакуумные установки – экстремально широкого (до -100 кПа).

Критерии выбора диапазона

- Точность измерений: в узком диапазоне погрешность снижается на 40-60%

- Перегрузочная способность: запас в 15-20% сверх максимального рабочего давления

- Температурная компенсация: влияние перепадов среды на калибровку шкалы

| Тип системы | Рекомендуемый диапазон (Па) | Критичный параметр |

|---|---|---|

| Вентиляция | -200...0 | Линейность показаний |

| Холодильные установки | -15 000...0 | Стабильность при вибрациях |

| Вакуумные осушители | -100 000...-5 000 | Защита от конденсата |

Калибровка выполняется по трём контрольным точкам: нижний предел, середина диапазона и 90% от максимального значения. Для высокоточной аппаратуры применяют датчики с программируемым диапазоном, где границы устанавливаются через цифровой интерфейс. Отказоустойчивость обеспечивается дублированием сенсоров с разными характеристиками: основной (узкий диапазон) и аварийный (расширенный).

Аналоговые выходы сигнала: 0-10В и 4-20мА

В датчиках разряжения для климатических систем аналоговые выходы обеспечивают непрерывную передачу данных о текущем значении давления. Это позволяет интегрировать датчик с системами управления HVAC для автоматической регулировки вентиляторов, заслонок или предупредительной сигнализации.

Стандарты 0-10В и 4-20мА являются основными для преобразования измеренного давления в унифицированный сигнал. Каждый из них имеет специфические особенности применения, влияющие на выбор при проектировании климатических установок.

Сравнение характеристик выходных сигналов

Выход 0-10В:

- Простота интеграции с ПЛК и частотными преобразователями

- Чувствительность к электромагнитным помехам и падению напряжения в длинных линиях

- Обрыв провода определяется как "0В", что неотличимо от минимального показания давления

- Максимальная длина линии: до 30-50 метров

Выход 4-20мА:

- Токовая петля обладает высокой помехоустойчивостью

- Диагностика обрыва: ток ниже 4мА указывает на неисправность линии

- Допускает протяженность линий до 500-1000 метров

- Требует источник питания 12-24В для формирования сигнала

| Критерий | 0-10В | 4-20мА |

| Помехоустойчивость | Низкая | Высокая |

| Диагностика обрыва | Невозможна | Ток <4мА |

| Дальность связи | До 50м | До 1000м |

| Энергопотребление | Низкое | Среднее |

При выборе типа выхода для климатического оборудования учитывают удаленность датчика от контроллера и уровень электромагнитных помех. Токовый выход 4-20мА предпочтителен для промышленных объектов, тогда как 0-10В применяется в локальных системах с короткими линиями связи.

Обработка импульсных помех в измерительной цепи

Импульсные помехи в цепи датчика разряжения воздуха возникают из-за коммутации силовых компонентов климатического оборудования, электромагнитных наводок или переходных процессов в сети. Они искажают аналоговый сигнал давления, вызывая ложные срабатывания или погрешности в определении параметров системы кондиционирования.

Нефильтрованные помехи провоцируют некорректную работу контроллера: ошибочные расчеты воздушного потока, несвоевременное включение компрессора или вентиляторов. Это снижает энергоэффективность, увеличивает износ оборудования и нарушает температурный режим в обслуживаемом помещении.

Методы подавления помех

Аппаратные решения включают:

- RC/LC-фильтры на входе АЦП для сглаживания высокочастотных скачков

- Защитные экраны кабелей и ферритовые кольца для блокировки ЭМ-наводок

- TVS-диоды и варисторы для ограничения бросков напряжения

Программные алгоритмы обработки:

- Скользящее среднее значений АЦП с окном 5-10 отсчетов

- Медианная фильтрация в реальном времени

- Пороговая отсечка аномальных выбросов

| Метод | Эффективность | Задержка |

|---|---|---|

| Аппаратная защита | До 95% помех | 0.1 мс |

| Программная фильтрация | 70-85% помех | 2-5 мс |

Комбинированный подход гарантирует погрешность измерений ≤1% даже при работе оборудования в промышленных сетях с нестабильным питанием. Калибровка фильтров выполняется под конкретную модель компрессора для учета характеристик генерируемых им помех.

Интерфейсы подключения к контроллерам Modbus и BACnet

Интеграция датчика разряжения в системы автоматизации зданий требует поддержки стандартизированных промышленных протоколов. Modbus и BACnet обеспечивают совместимость с большинством контроллеров климатических систем, позволяя передавать данные о давлении в реальном времени. Это исключает необходимость разработки специализированных интерфейсов и упрощает масштабирование системы.

Датчик конфигурируется через параметры протокола: для Modbus назначается адрес slave-устройства и тип регистров (Input/ Holding), для BACnet определяется идентификатор объекта и свойства (AV, BV, MSV). Поддерживается как проводное подключение через RS-485, так и Ethernet-соединение для передачи данных по Modbus TCP/IP и BACnet/IP. Оба протокола обеспечивают диагностику состояния сенсора через коды ошибок.

Ключевые особенности реализации

| Параметр | Modbus | BACnet |

|---|---|---|

| Тип данных | 16-битные регистры | Стандартизированные объекты (AI) |

| Скорость обмена | 9600-115200 Бод | 78 Кбит/с (MS/TP) |

| Топология | Шина RS-485 | MS/TP или IP-сети |

| Аутентификация | Отсутствует | Поддержка BACnet Secure Connect |

При использовании Modbus RTU применяется пакетная передача данных с контролем чётности. Для интеграции в крупные объекты с распределёнными сетями предпочтителен BACnet/IP, обеспечивающий маршрутизацию через IP-инфраструктуру. Оба протокола позволяют:

- Дистанционно калибровать нулевую точку датчика

- Настраивать частоту опроса (1-60 сек)

- Активировать аварийные уведомления при выходе за пороговые значения

Требования к чистоте измеряемой газовой среды

Загрязняющие вещества в газовом потоке способны вызывать необратимые повреждения чувствительных элементов датчика разряжения или формировать устойчивые отложения, искажающие показания. Агрессивные компоненты провоцируют коррозию контактов и деградацию материалов корпуса, сокращая срок службы устройства.

Высокая концентрация твердых частиц приводит к механическому износу каналов и мембран, блокирует измерительные камеры и нарушает герметичность системы. Жидкие включения (масла, конденсат) изменяют физические свойства среды, создают пленки на сенсорах и вызывают короткие замыкания в электронных компонентах.

Критичные параметры чистоты

- Твердые частицы: Максимально допустимый размер ≤ 5 мкм. Концентрация не должна превышать 1 мг/м³. Требуется установка фильтров тонкой очистки класса не ниже F7 (EN 779).

- Аэрозоли и жидкости: Полное отсутствие капель масла, воды или химических реагентов. При риске конденсации обязателен влагоотделитель и поддержание температуры газа выше точки росы.

- Химическая агрессивность: Запрещено содержание агрессивных газов (H₂S, NH₃, Cl₂, SO₂) в концентрациях выше 0.1 ppm. Масляные пары – не более 0.01 мг/м³.

Эксплуатационные ограничения: Температура среды поддерживается в диапазоне, исключающем конденсацию (обычно +5...+50°C). Относительная влажность контролируется на уровне ≤80% без выпадения осадка. При наличии летучих органических соединений (ЛОС) обязательна установка сорбционных фильтров.

Расчёт скорости потока через дифференциальное давление

Основная зависимость скорости потока воздуха (V) от перепада давления (ΔP) описывается упрощённым уравнением Бернулли для несжимаемых жидкостей. Ключевая формула имеет вид: V = K * √(2 * ΔP / ρ), где K – коэффициент калибровки датчика и системы, а ρ – плотность воздуха. Данное соотношение предполагает ламинарное течение и постоянную плотность среды. Точность расчёта напрямую зависит от корректности определения коэффициента K, который учитывает геометрию воздуховода, потери на трение и местные сопротивления.

Плотность воздуха (ρ) является переменным параметром, зависящим от температуры и атмосферного давления. Для учёта этих изменений применяется формула: ρ = Pатм / (R * T), где Pатм – абсолютное атмосферное давление, R – удельная газовая постоянная для воздуха (287 Дж/(кг·К)), T – абсолютная температура в Кельвинах. Игнорирование температурной поправки приводит к возрастанию погрешности, особенно при отклонениях от стандартных условий (20°C, 1013 гПа).

Порядок расчёта скорости потока

- Измерьте дифференциальное давление (ΔP) с помощью датчика разряжения.

- Определите текущие параметры среды:

- Температура воздуха (T°C)

- Абсолютное давление (Pатм)

- Рассчитайте плотность воздуха: ρ = Pатм / (287 * (273 + T°C)).

- Вычислите скорость потока: V = K * √(2 * ΔP / ρ).

| Параметр | Обозначение | Единицы измерения | Примечание |

|---|---|---|---|

| Дифференциальное давление | ΔP | Па (Паскаль) | Измеряется датчиком |

| Коэффициент системы | K | безразмерный | Определяется экспериментально |

| Плотность воздуха | ρ | кг/м³ | Расчётная величина |

| Абсолютная температура | T | K (Кельвин) | T = 273 + T°C |

Для труб круглого сечения коэффициент K часто связывают с числом Рейнольдса и относительной шероховатостью. При малых скоростях (Re < 2300) используется параболический профиль скорости, где K ≈ 0.5. В турбулентном режиме (Re > 4000) применяют зависимости Колебрука-Уайта или упрощённые формулы типа Блазиуса. Калибровка датчика обязательна для компенсации погрешностей монтажа и индивидуальных характеристик воздуховода.

Практическая реализация алгоритма в контроллерах климатических систем требует линеаризации квадратичной зависимости ΔP от V. Для этого используют аппроксимацию полиномами или табличные методы, что ускоряет обработку данных. Важно учитывать динамический диапазон: при ΔP < 5% от максимального значения датчика точность расчёта скорости резко снижается из-за влияния шумов.

Неразрушающий монтаж без остановки системы

Технология неразрушающего монтажа позволяет интегрировать датчик разряжения воздуха в действующие климатические системы без их остановки или слива хладагента. Это достигается за счёт использования специальных врезных патрубков с герметичными клапанами, которые монтируются на трубопроводы под давлением.

Процесс включает подготовку поверхности трубы, установку седлового отвода с резьбовым портом и закрепление конструкции хомутом. После механической фиксации выполняется контрольная опрессовка соединения для исключения утечек, что гарантирует целостность системы при последующей калибровке датчика.

Ключевые этапы установки

- Подготовка участка врезки: очистка трубы от изоляции и обезжиривание без нарушения целостности магистрали.

- Монтаж седлового отвода: установка адаптера с самоуплотняющейся прокладкой и затяжка крепежных болтов динамометрическим ключом.

- Создание монтажного порта: сверление трубы через клапан отвода с автоматической блокировкой потока хладагента.

- Подключение датчика: фиксация сенсора на резьбовом порте с калибровкой по эталонному вакуумметру.

| Преимущество | Технический результат |

| Отсутствие простоев | Сохранение рабочего цикла холодильного контура |

| Герметичность соединения | Исключение потерь хладагента при монтаже |

| Автоматическая компенсация давления | Стабильность показаний сенсора после установки |

Важно: Точность измерений обеспечивается валидацией нулевой точки датчика при рабочих температурах контура и использованием вибростойких уплотнений для компенсации пульсаций компрессора.

Верификация показаний эталонным манометром

Основной метод верификации предполагает параллельное подключение эталонного манометра высокого класса точности (0,25–0,5%) к тому же контуру разряжения, что и проверяемый датчик. Оба устройства должны регистрировать давление в идентичной точке измерения при стабильных условиях. Создается управляемый вакуум с помощью климатической установки или специализированного калибратора, охватывающий весь рабочий диапазон датчика (например, от 0 до -100 кПа).

Сравнение показаний осуществляется на нескольких контрольных точках, равномерно распределенных по диапазону. Для каждой точки фиксируются значения с эталонного прибора и выходной сигнал датчика (напряжение, ток или цифровой код). Обязательна выдержка времени для стабилизации показаний после изменения давления. Температура окружающей среды и влажность контролируются, так как они влияют на точность измерений.

Ключевые шаги процедуры

- Сборка схемы: эталонный манометр и проверяемый датчик соединяются через тройник с вакуумным насосом/климатической установкой.

- Подача эталонного давления: создание серии стабильных уровней вакуума с шагом 10–20% от диапазона датчика.

- Параллельный замер: одновременная фиксация значений эталона и выходного сигнала датчика на каждой точке.

- Расчет погрешности: определение отклонения показаний датчика от эталонных значений в абсолютных единицах (кПа) или процентах.

| Эталонное давление (кПа) | Показания датчика (кПа) | Абсолютная погрешность (кПа) | Относительная погрешность (%) |

|---|---|---|---|

| -25.00 | -24.80 | +0.20 | 0.80 |

| -50.00 | -49.65 | +0.35 | 0.70 |

| -75.00 | -74.30 | +0.70 | 0.93 |

Результаты верификации заносятся в протокол с указанием: серийных номеров оборудования, условий испытаний, таблицы сравнения и вывода о соответствии датчика заявленным метрологическим характеристикам (например, точность ±1% от шкалы). Если погрешность превышает допустимую норму, датчик подлежит калибровке или замене. Для цифровых датчиков дополнительно анализируется соответствие выходного кода (например, по протоколу Modbus) эталонному значению.

Защита от конденсата в воздуховодах

Образование конденсата на внутренних поверхностях воздуховодов возникает при контакте охлаждённого транспортируемого воздуха с тёплым окружающим воздухом. Это приводит к коррозии материалов, снижению теплоизоляционных свойств, появлению плесени и бактерий, а также к повреждению смежного оборудования.

Эффективная защита требует комплексного подхода: применения теплоизоляции с корректным коэффициентом сопротивления теплопередаче, обеспечения герметичности соединений, контроля точки росы воздушного потока и поддержания стабильного давления в системе. Нарушение любого из этих параметров увеличивает риск выпадения влаги.

Ключевые методы предотвращения конденсации

Теплоизоляция воздуховодов:

- Обязательное использование материалов с паронепроницаемым покрытием (вспененный каучук, пенополиуретан)

- Расчёт толщины изоляции на основе:

- Температуры и влажности транспортируемого воздуха

- Температуры и влажности окружающей среды

- Коэффициента теплопроводности изолятора

Контроль параметров воздушного потока:

- Поддержание давления в системе выше атмосферного для исключения подсоса тёплого воздуха

- Мониторинг точки росы с помощью датчиков температуры/влажности

- Регулировка производительности вентиляторов для минимизации перепадов давления

Датчики разряжения как инструмент защиты:

| Функция датчика | Влияние на конденсатообразование |

| Фиксация падения давления | Предупреждение о нарушении герметичности или засорах |

| Сигнализация о работе вентиляторов | Обнаружение сбоев, ведущих к застою воздуха |

| Контроль фильтров | Своевременное оповещение о загрязнениях, увеличивающих сопротивление |

Интеграция датчиков разряжения в систему управления позволяет автоматически корректировать режимы работы оборудования при критических изменениях давления. Это предотвращает локальное охлаждение стенок из-за турбулентности или снижения скорости потока, снижая вероятность достижения температуры поверхности ниже точки росы воздуха.

Диагностика засоров фильтров по градиенту давления

Принцип диагностики основан на измерении разницы давления до и после воздушного фильтра климатической системы. Чистый фильтр создаёт минимальное сопротивление потоку воздуха, что фиксируется датчиком разряжения как незначительный перепад. При загрязнении поры фильтрующего материала уменьшаются, что приводит к увеличению градиента давления на его участке.

Датчик непрерывно отслеживает динамику изменения перепада. Превышение установленных производителем пороговых значений сигнализирует о критическом засорении, требующем обслуживания. Для точной интерпретации показаний учитываются номинальные параметры системы:

Ключевые аспекты диагностики

- Калибровка нулевого значения: Фиксация эталонного перепада на новом фильтре при проектной нагрузке

- Динамический мониторинг: Анализ скорости роста ΔP (градиента) для прогнозирования сроков замены

- Компенсация внешних факторов: Автоматическая корректировка показаний при изменении скорости вентилятора или температуры воздуха

| Состояние фильтра | ΔP (Па) | Действие системы |

|---|---|---|

| Норма | 50-150 | Штатная работа |

| Среднее загрязнение | 150-300 | Предупреждение в журнале |

| Критическое загрязнение | >300 | Аварийный сигнал, остановка оборудования |

Интеграция датчика с системами управления позволяет автоматизировать реакции: от предупредительных уведомлений до принудительного снижения производительности вентилятора для защиты двигателя. Важно: калибровочные параметры индивидуальны для каждого типа фильтров и указываются в технической документации.

Температурная компенсация показаний

Температурные колебания напрямую влияют на точность измерений датчика разряжения воздуха, так как физические свойства газа (плотность, вязкость) и электронные компоненты сенсора изменяют свои характеристики при нагреве или охлаждении. Без корректировки это приводит к систематическим погрешностям в определении давления, особенно критичным в системах климат-контроля, где неверные данные нарушают алгоритмы управления вентиляцией, охлаждением или увлажнением.

Компенсация реализуется через математические модели, встроенные в микропроцессор датчика или управляющий контроллер, которые учитывают температурную зависимость чувствительного элемента. Для этого используется дополнительный термодатчик (например, термистор), интегрированный в корпус или размещённый рядом с измерительной мембраной. Его показания применяются для динамической корректировки выходного сигнала по калибровочным коэффициентам, хранящимся в памяти устройства.

Ключевые аспекты реализации

Аппаратная калибровка выполняется производителем при различных температурах для определения поправочных кривых. Результаты сохраняются в виде таблиц или полиномиальных коэффициентов в EEPROM датчика. Программная коррекция в реальном времени использует эти данные для пересчёта напряжения или тока сенсора по формуле:

Pкомп = Pизм × [1 + α × (Tизм - Tном)],

где α – температурный коэффициент, Tном – эталонная температура.

Основные методы минимизации погрешностей включают:

- Использование термостабильных материалов (кремний, керамика) для чувствительных элементов

- Цифровую фильтрацию сигналов для подавления шумов

- Периодическую авто-калибровку при отсутствии разряжения

| Фактор влияния | Эффект без компенсации | Способ компенсации |

|---|---|---|

| Изменение упругости мембраны | Сдвиг нулевой точки | Линейная поправка по температуре |

| ТКС резисторов мостовой схемы | Изменение чувствительности | Полиномиальная аппроксимация |

| Тепловое расширение корпуса | Механические напряжения | Симметричная конструкция сенсора |

Эффективность компенсации проверяется в термокамерах при рабочих диапазонах (обычно от -40°C до +85°C). Остаточная погрешность после коррекции не должна превышать 0.5% от полной шкалы для промышленных климатических систем. Интеграция алгоритмов искусственного интеллекта для адаптивного уточнения коэффициентов в процессе эксплуатации является перспективным направлением развития технологии.

Особенности замеров на вытяжных каналах

Измерение разряжения в вытяжных каналах требует учета специфики воздушного потока: турбулентность на поворотах, изменение сечения и влияние сопротивления фильтров. Неравномерный профиль скорости по поперечному сечению воздуховода создает погрешности при замере статического давления, что требует строгого соблюдения точек установки датчиков.

Критичным является выбор местоположения контрольных отверстий – они должны располагаться на прямых участках воздуховода (минимум 5 диаметров до и 3 после препятствий). Игнорирование этого правила приводит к некорректной интерпретации данных о разряжении и сбоям в работе климатической системы.

Ключевые требования к процедуре

Для точных замеров необходимо обеспечить:

- Герметичность канала – утечки через трещины или неплотные соединения искажают показатели

- Перпендикулярное расположение зонда относительно воздушного потока для минимизации влияния динамического давления

- Калибровку оборудования с учетом температуры и влажности транспортируемой среды

| Фактор влияния | Последствие | Метод компенсации |

|---|---|---|

| Виброколебания | Дрейф показаний датчика | Использование демпфирующих прокладок |

| Загрязнение канала | Рост сопротивления | Контроль до/после фильтров |

| Резкие изменения нагрузки | Инерционность измерений | Применение датчиков с высокой частотой опроса |

Обязательной является фиксация перепада давления до и после критичных элементов системы (вентиляторы, клапаны, фильтры) для оценки их состояния. При диагностике сравниваются фактические значения с паспортными характеристиками оборудования.

Расчёт производительности вентиляторов по данным датчика

Для определения фактической производительности вентилятора используется уравнение Бернулли, связывающее разряжение воздуха (ΔP), измеренное датчиком, с расходом воздушного потока. Ключевая формула:

Q = A × √(2 × ΔP / ρ)

где Q – объёмный расход воздуха (м³/с), A – площадь сечения воздуховода (м²), ΔP – перепад давления (Па), ρ – плотность воздуха (кг/м³). Плотность корректируется по температуре: ρ ≈ 353 / (T + 273) при стандартных условиях.

Точность расчётов требует калибровки системы. Датчик должен устанавливаться на прямом участке воздуховода (≥5 диаметров до и после точки замера) для стабилизации потока. Поправочные коэффициенты (K) учитывают потери на трение, местные сопротивления и КПД вентилятора:

Qфакт = K × Qрасч

Значение K определяется экспериментально или из паспортных данных оборудования.

Порядок действий при расчёте

- Фиксация показаний ΔP с датчика при номинальных оборотах вентилятора

- Расчёт скорости потока: V = √(2 × ΔP / ρ)

- Определение расхода: Q = V × A

- Корректировка результата с учётом K (типовое значение 0.85-1.1)

| ΔP (Па) | Температура (°C) | Площадь (м²) | K | Q (м³/с) |

|---|---|---|---|---|

| 120 | 22 | 0.08 | 0.92 | 0.42 |

| 200 | 30 | 0.12 | 0.97 | 0.78 |

Критические факторы точности: стабильность напряжения питания датчика, отсутствие вибраций, периодическая поверка измерителя нулевого давления. Погрешность свыше 5% требует диагностики уплотнений воздуховодов.

Для систем с переменным расходом применяют непрерывный расчёт Q через контроллер с построением графика производительность-напор. Данные сопоставляются с паспортной характеристикой вентилятора для выявления засоров или износа крыльчатки.

Правила установки на круглых и прямоугольных воздуховодах

Для круглых воздуховодов датчик монтируется через предварительно просверленное отверстие диаметром 8–10 мм. Чувствительный элемент вводится в поток на глубину 1/3 диаметра воздуховода, строго перпендикулярно направлению потока. Область установки выбирается на прямом участке длиной не менее 5 диаметров трубы после любых изгибов, заслонок или решеток.

В прямоугольных воздуховодах отверстие для датчика сверлится в широкой стенке. Положение чувствительного элемента – в геометрическом центре сечения воздуховода. Минимальное расстояние до местных сопротивлений (тройников, поворотов, клапанов) должно составлять 3–5 эквивалентных диаметров. Требуется герметизация точки ввода термостойким герметиком.

Критические требования к монтажу

- Ориентация датчика: стрелка на корпусе должна совпадать с направлением воздушного потока

- Защита от вибрации: использование гибких гофр-каналов при подключении кабелей

- Температурные ограничения: монтаж только при +5°C и выше

| Тип воздуховода | Глубина погружения | Минимальный прямой участок |

|---|---|---|

| Круглый | 33% диаметра | 5D (D = диаметр) |

| Прямоугольный | 50% высоты сечения | 3–5Dэкв (Dэкв = 2AB/(A+B)) |

Обязательно выполнение калибровки "нуля" после установки при отключенной системе. Запрещена установка в зонах с турбулентными потоками или каплеобразованием. Механические напряжения на корпусе недопустимы – требуется свободный подвод кабеля длиной от 15 см.

Дистонные и ёмкостные технологии измерения

Дистонные датчики используют механическое перемещение упругой мембраны под действием разницы давлений. Смещение диафрагмы преобразуется в электрический сигнал через тензометрические элементы или пьезорезистивные сенсоры, прикреплённые к её поверхности. Такая конструкция обеспечивает прямую зависимость выходного напряжения от степени деформации, что упрощает калибровку. Однако механические компоненты подвержены износу и чувствительны к вибрациям, что может влиять на долговременную стабильность показаний в условиях эксплуатации климатических систем.

Ёмкостные датчики основаны на изменении электрической ёмкости между двумя электродами при смещении мембраны. Один электрод закреплён жёстко, другой формируется на поверхности чувствительной диафрагмы. Разрежение воздуха вызывает её прогиб, уменьшая расстояние между обкладками и увеличивая ёмкость. Эта технология отличается высокой точностью (до ±0.1% полной шкалы) и минимальной чувствительностью к температурным колебаниям благодаря отсутствию прямых механических связей. Бесконтактный принцип работы исключает гистерезис и повышает срок службы.

Сравнительные характеристики

| Параметр | Дистонные датчики | Ёмкостные датчики |

|---|---|---|

| Чувствительность | Средняя (зависит от материала мембраны) | Высокая (реагирует на микронные смещения) |

| Температурная стабильность | Требует компенсационных схем | Высокая (малое ТКЕ материала электродов) |

| Долговечность | Ограничена усталостью мембраны | Высокая (отсутствие трения) |

| Защита от перегрузки | Чувствительны к резким скачкам давления | Устойчивы (диафрагма касается ограничителя) |

Ключевые преимущества ёмкостных решений:

- Нулевой механический гистерезис благодаря бесконтактному считыванию

- Совместимость с агрессивными средами при использовании керамических или кварцевых мембран

- Низкое энергопотребление (порядка мкА в статическом режиме)

Ограничения технологий:

- Дистонные системы требуют защиты от конденсата – влага вызывает коррозию тензорезисторов

- Ёмкостные сенсоры критичны к электромагнитным помехам и нуждаются в экранировании

- Обе технологии чувствительны к загрязнению масляными аэрозолями из компрессоров

Определение аэродинамических потерь в сети

Аэродинамические потери возникают при движении воздуха через элементы системы: воздуховоды, фильтры, теплообменники, заслонки и другие компоненты. Они выражаются в падении общего давления потока из-за сил трения и местных сопротивлений, преобразующих часть энергии в тепло. Точное измерение этих потерь критично для проектирования и эксплуатации климатических установок.

Датчик разряжения воздуха фиксирует перепад давления между точками сети, что позволяет рассчитать потери на участке. Для прямых воздуховодов используются формулы, учитывающие длину, диаметр, шероховатость стенок и скорость потока. Местные потери (в коленах, тройниках, решетках) определяются через коэффициенты сопротивления, зависящие от геометрии элемента.

Факторы влияния и расчетные модели

Ключевые параметры, определяющие величину потерь:

- Скорость воздуха: потери растут пропорционально квадрату скорости (ΔP ∼ V²).

- Плотность воздуха: влияние через параметр ρ в формуле ΔP = ξ·(ρ·V²)/2.

- Гидравлический диаметр: уменьшение сечения повышает сопротивление.

- Коэффициент трения λ: зависит от режима течения (Re) и шероховатости.

Основные методы расчета:

| Тип потерь | Формула | Переменные |

|---|---|---|

| Линейные | ΔPлин = λ·(L/D)·(ρ·V²)/2 | L – длина, D – диаметр |

| Местные | ΔPмест = Σξ·(ρ·V²)/2 | ξ – коэффициент сопротивления |

Суммарные потери определяются как ΔPсети = Σ(ΔPлин + ΔPмест). Для корректировки работы вентилятора данные с датчика сопоставляются с расчетными кривыми сети. Превышение фактических потерь над проектными указывает на засоры, ошибки монтажа или износ компонентов.

Автоматизация подавления вибрационных помех

Вибрации в климатических системах искажают показания датчиков разряжения, вызывая ошибки в регулировании давления и температурных параметров. Механические колебания от компрессоров, вентиляторов и насосов передаются на чувствительные элементы, генерируя ложные сигналы и снижая точность измерений.

Автоматизированное подавление реализуется через многоуровневую систему обработки сигналов, где программные алгоритмы интегрируются с аппаратными решениями. Ключевыми компонентами становятся адаптивные цифровые фильтры и сенсоры с активной компенсацией, динамически подстраивающиеся под спектр помех.

Технологические подходы

- Адаптивная цифровая фильтрация: Алгоритмы LMS (Least Mean Squares) в реальном времени анализируют частотные характеристики вибраций, подавляя пиковые значения в спектре сигнала датчика.

- Активные демпферы: Пьезоэлементы в корпусе датчика генерируют противофазные колебания, нейтрализующие механические воздействия.

- Двухосевые акселерометры: Фиксируют вектор вибраций, передавая данные процессору для коррекции показаний разряжения.

| Метод | Принцип работы | Эффективность |

|---|---|---|

| Спектральное вычитание | Выделение шумового профиля из сигнала с последующим его подавлением | До 70% снижения погрешности |

| Активная изоляция | Силовые приводы изменяют жесткость креплений датчика | Защита от низкочастотных вибраций (5-100 Гц) |

Внедрение нейросетевых моделей позволяет прогнозировать помеховые ситуации на основе анализа исторических данных работы оборудования. Самонастраивающиеся системы корректируют параметры фильтрации при изменении режимов работы климатической установки, обеспечивая стабильность измерений при запуске компрессора или скачках нагрузки.

Серводиагностика механических повреждений мембраны

Принцип серводиагностики основан на постоянном мониторинге электрических параметров управляющего контура мембраны (сопротивления обмоток, тока удержания, времени срабатывания) и их сравнении с эталонными значениями, заложенными в блоке управления климатической системы. Отклонения сигналов интерпретируются как признаки механических дефектов: микротрещин, локальных растяжений или разрывов упругого элемента.

Программные алгоритмы анализируют динамику изменения параметров при выполнении тестовых циклов перемещения мембраны, фиксируя аномалии в её обратном ходе или нелинейность усилия. Ключевым индикатором повреждения служит рассогласование между фактическим положением штока (определяемым датчиком Холла) и расчётным значением, генерируемым контроллером при подаче управляющего импульса.

Критерии оценки дефектов

Диагностика выявляет три категории повреждений по степени тяжести:

- Начальная стадия: Увеличение времени отклика на 15-20% при сохранении хода штока. Характерно для локального ослабления материала без сквозных дефектов.

- Частичная дисфункция: Ступенчатое изменение тока удержания, "проседание" крайних позиций. Указывает на частичный разрыв периферийных участков.

- Критический отказ: Отсутствие перемещения при нормальном сопротивлении обмоток, ошибка "обрыв диафрагмы". Возникает при полном разрушении мембраны.

| Параметр | Норма | Повреждение |

|---|---|---|

| Ток холостого хода | 80-100 мА | ↑ > 120 мА |

| Время позиционирования | 0.8-1.2 сек | ↑ > 1.5 сек |

| Дрейф нулевой позиции | ±0.1 мм | ↑ > 0.3 мм |

Для подтверждения дефектов выполняется цикл нагрузочных тестов с искусственным вакуумированием. Отсутствие пропорциональности между давлением и положением штока (коэффициент корреляции <0.92) при сохранении герметичности камеры однозначно указывает на механическое повреждение мембранного узла, требующее замены сервопривода.

Режим калибровки "нулевой точки" на месте эксплуатации

Калибровка нулевой точки на месте эксплуатации устраняет погрешности, вызванные транспортировкой, монтажом или изменением условий окружающей среды. Процедура выполняется при стабильных параметрах системы (отсутствие воздушного потока, закрытые заслонки) для фиксации эталонного значения "нуля".

Активация режима осуществляется через интерфейс датчика (кнопки, HART-протокол, цифровой выход) согласно инструкции производителя. Важно исключить вибрации и тепловое воздействие на датчик в момент калибровки, так как они искажают результаты.

Ключевые этапы процедуры

- Подготовка системы: Остановка климатического оборудования, выравнивание давления в измеряемой зоне с атмосферным.

- Инициализация калибровки: Активация режима через встроенное меню или ПО. Индикатор сигнализирует о начале процесса (мигающий светодиод).

- Автоматическая коррекция: Датчик фиксирует текущие показания как нулевое смещение в течение заданного интервала (обычно 10-60 секунд).

- Верификация: Проверка показаний после калибровки – значение должно соответствовать атмосферному давлению в зоне установки (± допустимая погрешность).

| Фактор влияния | Требование к условиям | Риск при несоблюдении |

|---|---|---|

| Температура среды | Соответствие рабочему диапазону датчика (±2°C от условий эксплуатации) | Термический дрейф нуля |

| Вибрации | Отсутствие механических воздействий | Ложное срабатывание сенсора |

| Время стабилизации | Не менее 15 минут после остановки системы | Остаточное давление в каналах |

Важно! Для датчиков с температурной компенсацией калибровка нуля должна выполняться при рабочей температуре. Повторная процедура требуется после механических воздействий на сенсорный элемент или замены компонентов системы.

Коррекция показаний для высокогорных условий

В высокогорных регионах снижение атмосферного давления напрямую влияет на точность измерений датчика разряжения. Стандартные калибровки, рассчитанные на нормальные атмосферные условия (101.3 кПа), приводят к завышению показаний разрежения на 10-25% при высотах 1500-3000 метров над уровнем моря. Это вызывает некорректную работу климатических систем: компрессор получает ложный сигнал о недостаточном разрежении и переходит в аварийный режим либо генерирует избыточное давление.

Для компенсации погрешности применяется алгоритм динамической коррекции, учитывающий абсолютное давление окружающей среды. Система оснащается барометрическим сенсором, передающим данные в управляющий контроллер. На основе реальных атмосферных условий вычисляется поправочный коэффициент по формуле: Kкорр = Pфакт / Pнорм, где Pфакт – текущее давление, Pнорм – 101.3 кПа. Скорректированное значение разряжения определяется как: ΔPкорр = ΔPизм × Kкорр.

Ключевые методы реализации

- Аппаратная коррекция: интеграция бародатчика в модуль сенсора с автоматическим пересчётом показаний перед передачей сигнала.

- Программная адаптация: использование прошивки контроллера для применения поправочных коэффициентов из предустановленных высотных профилей (500 м, 1000 м, 1500 м и т.д.).

| Высота, м | Атмосферное давление, кПа | Поправочный коэффициент (Kкорр) |

|---|---|---|

| 0 | 101.3 | 1.00 |

| 1500 | 84.3 | 0.83 |

| 3000 | 70.1 | 0.69 |

В системах премиум-класса применяется гибридный подход: программные коэффициенты дублируются аппаратной калибровкой для исключения ошибок при резких изменениях давления (например, в горном транспорте). Обязательная эталонная проверка скорректированных показаний выполняется при помощи калибраторов разрежения с имитатором высоты.

Оптимизация энергопотребления вентиляционных установок

Ключевым инструментом для повышения энергоэффективности вентиляционных систем является применение датчиков разряжения воздуха. Эти устройства непрерывно контролируют перепад давления на воздушных фильтрах, теплообменниках и других элементах воздуховодов, предоставляя точные данные о фактическом состоянии системы.

На основе сигналов от датчиков разряжения система управления автоматически корректирует работу вентиляторов, предотвращая их эксплуатацию с избыточной производительностью. Это позволяет существенно снизить энергозатраты на перемещение воздушных потоков, особенно в системах с переменным расходом воздуха, где нагрузка меняется в течение суток или сезона.

Основные механизмы оптимизации с использованием датчиков разряжения

Реализация следующих стратегий обеспечивает значительное сокращение энергопотребления:

- Динамическое регулирование скорости вентиляторов

Автоматическое снижение оборотов при падении сопротивления воздушного тракта после замены фильтров или в периоды низкой нагрузки. - Предупреждение аварийных режимов

Немедленное оповещение о критическом загрязнении фильтров для своевременного обслуживания, исключающее работу с перегрузкой. - Интеграция с алгоритмами VAV-систем

Синхронизация с датчиками расхода для поддержания точного баланса давления в ответ на изменение положения регулирующих клапанов.

| Параметр | Без оптимизации | С датчиком разряжения |

| Энергопотребление вентиляторов | Постоянное на максимуме | Адаптивное до -40% |

| Интервал замены фильтров | Фиксированный (риск засоров) | По фактическому загрязнению |

| Стабильность давления в сети | ±25% от номинала | ±5% от номинала |

Дополнительный эффект достигается при комбинации датчиков с частотными преобразователями и погодозависимым регулированием. Система анализирует совместные показатели разряжения, температуры наружного воздуха и целевых параметров микроклимата, формируя оптимальные управляющие воздействия на приводы вентиляторов и воздушные заслонки.

Переносные измерители для аудита систем

Переносные измерители разряжения воздуха представляют собой компактные высокоточные приборы, предназначенные для оперативной диагностики климатических систем непосредственно на объекте. Их ключевое преимущество заключается в мобильности и способности фиксировать малейшие отклонения давления в воздуховодах, фанкойлах или теплообменниках без остановки оборудования.

Использование таких устройств позволяет выявлять скрытые проблемы: засорение фильтров, некорректную работу вентиляторов, разгерметизацию трасс или ошибки проектирования воздушных потоков. Регистрация параметров в режиме реального времени обеспечивает объективную картину эффективности всей системы.

Критерии выбора оборудования

При подборе переносных измерителей для аудита критичны следующие характеристики:

- Диапазон измерений: способность фиксировать как низкие (до -100 Па), так и высокие (свыше -1000 Па) значения разрежения

- Точность: допустимая погрешность не более ±1% от показаний для профессионального использования

- Функция регистрации данных: встроенная память для сохранения показаний с привязкой ко времени

Современные модели оснащаются дополнительными опциями:

- Беспроводная передача данных на смартфон/планшет

- Графическое отображение тенденций на встроенном дисплее

- Автоматическое построение отчетов с расчетом энергоэффективности

| Тип датчика | Преимущества | Ограничения |

| Пьезорезистивные | Стабильность в широком температурном диапазоне | Требуют частой калибровки |

| Термоанемометрические | Высокая чувствительность к малым перепадам | Восприимчивость к загрязнениям |

Калибровка приборов перед каждым аудитом обязательна – отклонения даже в 2-3 Па могут исказить результаты проверки герметичности системы. Для сложных объектов применяют синхронизированные комплекты из 3-5 измерителей, размещаемых в критичных точках сети одновременно.

Интерпретация данных требует специализированных знаний: низкое разрежение на выходе вентилятора при нормальном потреблении энергии указывает на засорение трассы, а хаотичные скачки давления характерны для кавитации или турбулентных потоков в местах сужения воздуховодов.

Эксплуатация в зонах с взрывоопасными средами

Применение датчиков разряжения воздуха в климатических системах, работающих во взрывоопасных зонах (классифицируемых по стандартам ATEX, IECEx или ГОСТ Р 51330), требует строгого соблюдения специальных требований к конструкции и защите. Основная опасность связана с возможностью искрообразования внутри датчика или нагрева его элементов до температур, способных воспламенить окружающую газовую, паровую или пылевую среду.

Ключевым условием безопасной эксплуатации является использование датчиков, сертифицированных для соответствующего класса зоны (0, 1, 2 для газов/паров; 20, 21, 22 для пыли) и имеющих маркировку взрывозащиты (например, Ex ia IIC T4 Ga). Корпус устройства должен соответствовать степени защиты оболочки (IP) для предотвращения проникновения пыли или влаги, способных нарушить работу или вызвать короткое замыкание.

Критические аспекты установки и обслуживания

Монтаж и подключение должны выполняться с соблюдением следующих правил:

- Барьеры искробезопасности: Использование барьеров или изолирующих усилителей в цепи подключения датчика для ограничения энергии в опасной зоне до безопасного уровня.

- Заземление и экранирование: Обязательное применение экранированных кабелей с надёжным заземлением экрана для предотвращения накопления статического заряда и электромагнитных помех.

- Защита от механических повреждений: Укладка кабелей в гофротрубы или металлорукава для защиты от вибраций, ударов и истирания.

Техническое обслуживание разрешается проводить только при отключённом питании оборудования и после проверки отсутствия горючей атмосферы в зоне работ. Категорически запрещены:

- Регулировка или ремонт под напряжением.

- Использование несертифицированных запасных частей.

- Нарушение пломб взрывозащищённых корпусов без последующей переаттестации.

| Фактор риска | Меры защиты |

|---|---|

| Искрообразование в контактах | Искробезопасная цепь (Ex i), герметизация |

| Перегрев корпуса | Соответствие группе температурного класса (T1-T6) |

| Проникновение среды в корпус | Защита оболочкой (Ex d, Ex e), степень IP66/IP67 |

| Электростатические разряды | Антистатический материал корпуса, заземление |

Регулярная проверка целостности взрывозащитных характеристик (отсутствие сколов, деформаций корпуса, состояние кабельных вводов) является обязательной процедурой. Данные о соответствии датчика условиям эксплуатации должны храниться в паспорте оборудования и журнале техобслуживания.

Очистка измерительных портов без демонтажа

Технология очистки измерительных портов датчика разряжения воздуха без демонтажа требует применения специализированных инструментов и реагентов, обеспечивающих удаление загрязнений без нарушения целостности системы. Ключевым аспектом является использование гибких зондов-ёршиков диаметром 1–3 мм из антистатических материалов, совместимых с конструкцией портов. Для растворения затвердевших отложений применяются аэрозольные очистители на основе изопропилового спирта или инертных растворителей, распыляемые через тонкие канюли непосредственно в канал.

Последовательность операций включает предварительную продувку портов сжатым воздухом низкого давления (не более 0.5 бар) для удаления рыхлых частиц, после чего осуществляется механическая очистка микроёршиком с одновременной подачей растворителя. Завершающим этапом служит повторная продувка и контроль герметичности соединений течеискателем. Особое внимание уделяется исключению контакта металлических инструментов с чувствительными элементами датчика.

Критерии выбора материалов

- Зонды-ёршики: нейлоновое волокно с углеродным наполнителем для предотвращения электростатических разрядов

- Растворители: составы с нулевым остаточным испарением и температурой вспышки выше 60°C

- Системы подачи: баллоны с коническими распылительными трубками длиной 50–150 мм

| Тип загрязнения | Метод очистки | Макс. время обработки |

|---|---|---|

| Пыль/волокна | Продувка + сухой ёршик | 30 сек/порт |

| Масляные отложения | Растворитель + нейлоновый ёршик | 60 сек/порт |

| Коксующиеся отложения | Термоактивируемый очиститель | 120 сек/порт |

Важно: после очистки обязательна калибровка датчика контрольным манометром для верификации точности измерений. При обнаружении деформации каналов или неоднородности показаний требуется замена уплотнительных колец портов.

Интеграция с системой управления зданием BMS

Датчики разряжения воздуха интегрируются в BMS через стандартные протоколы связи, такие как Modbus, BACnet или LonWorks. Это обеспечивает централизованный сбор данных о давлении в вентиляционных каналах и воздуховодах климатических установок. Показания передаются на контроллер BMS в режиме реального времени, что позволяет системе анализировать состояние фильтров, вентиляторов и герметичность сети.

Интеграция позволяет BMS автоматически корректировать работу оборудования при отклонении давления от заданных норм. Например, при превышении порога разряжения из-за загрязнения фильтров система инициирует аварийный сигнал или увеличивает скорость вентиляторов для компенсации потерь. Данные с датчика также используются для формирования отчетов об энергоэффективности и прогнозного обслуживания климатических агрегатов.

Функциональные возможности интеграции

- Мониторинг параметров: Отслеживание текущих значений разряжения, порогов срабатывания аварийных сигналов и трендов изменений.

- Автоматизация управления: Корректировка работы вентиляторов, заслонок и насосов на основе сигналов датчика.

- Диагностика неисправностей: Автоматическое оповещение о засорении фильтров, утечках воздуха или поломке вентиляционного оборудования.

| Тип данных для BMS | Пример использования |

| Текущее значение давления (кПа) | Сравнение с эталонными показателями для оценки эффективности системы |

| Статус аварийного сигнала | Активация световой/звуковой сигнализации на диспетчерском пульте |

| Исторические тренды | Прогнозирование сроков замены фильтрующих элементов |

Для реализации интеграции критично обеспечить совместимость аппаратных интерфейсов датчика (0-10В, 4-20мА, RS-485) и программных протоколов BMS. Настройка включает калибровку диапазонов измерений, определение логики обработки аварийных событий и создание пользовательских мнемосхем на SCADA-интерфейсе системы управления зданием.

Выбор датчиков для дымоудаления и противодымной защиты

Ключевым требованием к датчикам разряжения в системах дымоудаления является обеспечение высокой точности измерений при экстремальных условиях эксплуатации. Они должны надежно функционировать в широком диапазоне температур (от -30°C до +80°C), устойчиво переносить вибрации, повышенную влажность и агрессивные среды, характерные для задымленных воздуховодов.

Дифференциальные датчики давления предпочтительнее абсолютных, так как контролируют перепад между зоной эвакуации и эталонной областью. Для предотвращения ложных срабатываний критична защита от пыли и конденсата: рекомендуются модели с керамическими или металлическими мембранами, оснащенные встроенными фильтрами и дренажными каналами.

Критерии выбора

- Диапазон измерений: ±500 Па для стандартных установок, до ±1000 Па для высотных зданий

- Класс защиты: IP65/IP67 для устойчивости к влаге и пыли

- Выходные сигналы: 4-20 мА или Modbus для интеграции с БАСПДЗ

- Погрешность: ≤ ±1% от шкалы для точного поддержания градиента давления

| Тип системы | Рекомендуемый датчик | Особенности монтажа |

|---|---|---|

| Вертикальные вентиляционные шахты | Многодиапазонные дифференциальные | Установка на высоте ≥ 2 м от вентилятора |

| Подпольные каналы дымоудаления | Взрывозащищенные с коррозионностойким корпусом | Обязательное заземление, дренаж конденсата |

Обязательна поверка датчиков при вводе в эксплуатацию и ежегодно в процессе эксплуатации. Для критичных объектов применяют резервирование: параллельную установку двух преобразователей с функцией сравнения показаний в контроллере.

Дифференциальные измерения в приточных установках

Дифференциальные датчики давления в приточных установках контролируют разницу давлений между ключевыми точками системы. Основная задача – измерение перепада на воздушном фильтре для оценки его загрязнения. При увеличении сопротивления фильтра растет разряжение перед ним относительно после, что сигнализирует о необходимости обслуживания.

Дополнительно датчики отслеживают перепад на вентиляторе, теплообменнике и регулирующих клапанах. Это позволяет оценивать производительность системы, корректировать скорость вентилятора и выявлять отклонения в работе компонентов. Точные измерения обеспечивают стабильный воздушный поток при минимальных энергозатратах.

Ключевые аспекты применения

Типовые точки контроля:

- До и после фильтра (основной параметр для замены)

- На входе/выходе вентилятора (расчет производительности)

- Через теплообменник (мониторинг обмерзания/засоров)

Преимущества дифференциального метода:

- Компенсация внешних скачков атмосферного давления

- Минимизация погрешностей от вибрации оборудования

- Возможность измерения малых перепадов (от 0-100 Па)

| Параметр | Нормальное значение | Тревожный показатель |

|---|---|---|

| Перепад на фильтре | 50-80 Па (новый) | >150-200 Па |

| Разряжение на вентиляторе | 150-600 Па | ±20% от номинала |

Калибровка датчиков выполняется при запуске системы и периодически в процессе эксплуатации. Для защиты от конденсата применяют дренажные петли в монтаже трубок. Современные сенсоры интегрируются с контроллерами для автоматической коррекции работы вентилятора при изменении сопротивления сети.

Соответствие классам точности EN 837 и ASME

Стандарт EN 837 определяет классы точности для манометрических приборов, включая датчики разряжения, через процентное отклонение от диапазона измерений. Ключевые классы по EN 837: 0.1 (прецизионный), 0.25, 0.6, 1.0, 1.6, 2.5 (технический). Более низкое значение указывает на меньшую допустимую погрешность. Для климатического оборудования предпочтительны классы 0.6–1.0, обеспечивающие баланс точности и стоимости.

Стандарт ASME B40.1 (США) регламентирует точность через процент от полной шкалы (FS). Основные классы: Grade 0.25 (0.25% FS), Grade 0.5, Grade 1.0, Grade 1.5, Grade 2.5. Требования включают проверку в рабочих точках, температурную компенсацию и долговременную стабильность. Соответствие ASME критично для рынков Северной Америки.

Сравнение и практическое применение

Прямое числовое соответствие классов EN 837 и ASME B40.1 отсутствует из-за различий в методиках тестирования и расчетах погрешности. Ключевые отличия:

- EN 837: Погрешность вычисляется от диапазона шкалы, проверка в одной точке (обычно 75% от FS).

- ASME B40.1: Погрешность включает гистерезис и повторяемость, испытания в 5–10 точках диапазона.

Ориентировочное сопоставление классов для климатических датчиков:

| EN 837 | ASME B40.1 | Типовое применение |

|---|---|---|

| 0.6 | Grade 0.5–1.0 | Высокоточные системы VAV |

| 1.0 | Grade 1.0–1.5 | Базовые кондиционеры |

| 1.6–2.5 | Grade 2.5 | Фильтры/вентиляторы |

Выбор класса зависит от требований к энергоэффективности: для точного регулирования расхода воздуха обязателен класс 0.6 (EN) или Grade 0.5 (ASME).

Минимизация гидравлического сопротивления сенсора

Снижение гидравлического сопротивления критически важно для точности измерений разряжения в климатических системах, так как высокое сопротивление искажает реальное давление в воздуховоде и повышает энергозатраты на прокачку воздуха. Оптимальный поток через сенсор обеспечивает корректную детекцию перепадов давления без создания дополнительной нагрузки на вентиляционное оборудование.

Ключевые подходы включают оптимизацию геометрии измерительного канала и применение материалов с низкой шероховатостью поверхности. Рациональная конструкция исключает резкие изменения сечения, острые углы и турбулентные завихрения, которые генерируют паразитные потери давления.

Конструктивные методы снижения сопротивления

- Увеличение проходного сечения: Расширение диаметра канала пропорционально снижает скорость потока (закон Бернулли)

- Плавные переходы формы: Конусообразные диффузоры вместо ступенчатых изменений сечения

- Аэродинамические элементы: Обтекаемые разделители потока и скругленные кромки входных/выходных патрубков

| Фактор влияния | Оптимизация | Эффект |

|---|---|---|

| Длина канала | Минимизация пути потока через сенсор | Снижение трения на 15-25% |

| Шероховатость | Полимерные покрытия или полировка металла | Уменьшение турбулентности пристеночного слоя |

| Локальные препятствия | Вынос чувствительного элемента за пределы основного потока | Исключение застойных зон |

Дополнительно применяются численное моделирование (CFD) для визуализации линий тока и выявления зон повышенного сопротивления. Верификация проводится путем сравнительных испытаний с эталонными датчиками в аэродинамической трубе при вариациях расхода воздуха от 5 до 50 л/с.

Особенности работы с вязкими газовыми смесями

![]()

Вязкие газовые смеси, характерные для систем с масляными парами или высоким содержанием аэрозолей, создают специфические условия для датчиков разряжения. Повышенное сопротивление потоку требует более точной калибровки чувствительных элементов, так как стандартные параметры измерения давления рассчитаны на воздух с низкой вязкостью. Неучет этого фактора приводит к систематическим погрешностям в определении степени разрежения.

Адгезивные свойства таких смесей провоцируют накопление отложений на сенсорах и внутренних поверхностях измерительных каналов. Особенно критично это для термоанемометрических и пьезорезистивных датчиков, где загрязнение чувствительной мембраны или нагреваемого элемента вызывает дрейф показаний. Регулярная диагностика и применение защитных барьеров (мембранных разделителей, фильтров с гидрофобными свойствами) становятся обязательными.

Ключевые аспекты эксплуатации

- Калибровка с имитацией среды: Использование эталонных газовых смесей, воспроизводящих рабочую вязкость при валидации

- Конструктивная адаптация: Увеличение диаметра измерительных портов для снижения скорости осаждения частиц

- Термокомпенсация: Интеграция температурных датчиков для коррекции вязкостно-температурных зависимостей

| Тип смеси | Риск для датчика | Мера противодействия |

| Холодильные агенты с масляной взвесью | Образование пленки на сенсоре | Вибрационная очистка мембраны |

| Дымовые газы с сажей | Закупорка каналов | Периодическая продувка сжатым азотом |

При проектировании измерительных трактов критично исключать участки с резкими изменениями сечения, где возможно ламинарно-турбулентное расслоение потока. Для многокомпонентных сред рекомендуется применение датчиков с косвенным измерением (например, вычисление разряжения через скорость потока), менее чувствительных к реологическим свойствам среды.

Периодичность метрологической поверки

Периодичность метрологической поверки датчиков разряжения воздуха для климатического оборудования регламентируется нормативными документами РФ, преимущественно Федеральным законом №102-ФЗ "Об обеспечении единства измерений". Она устанавливается индивидуально для каждого типа средства измерений при утверждении типа в Государственном реестре, учитывая конструктивные особенности, стабильность характеристик и интенсивность эксплуатации.

Типовой межповерочный интервал для большинства датчиков разряжения составляет 1-2 года. Конкретный срок указывается в технической документации производителя и подтверждается свидетельством о поверке. Для датчиков, работающих в агрессивных средах или условиях повышенных механических нагрузок, интервал может сокращаться до 6-12 месяцев по решению метрологической службы эксплуатирующей организации.

Факторы, влияющие на периодичность

- Критичность применения: Датчики в системах медицинского кондиционирования или чистых комнат требуют более частой поверки.

- Результаты предыдущих поверок: Устойчивое ухудшение метрологических характеристик ведет к сокращению интервала.

- Условия эксплуатации: Температурные перепады, вибрации и загрязнения снижают межповерочный срок.

Нарушение установленной периодичности поверки приводит к признанию показаний датчика юридически недействительными. Эксплуатация неповеренного оборудования запрещена нормами Росаккредитации, так как это может вызвать:

- Некорректную работу климатических систем.

- Превышение допустимых погрешностей контроля параметров воздуха.

- Риски для технологических процессов или безопасности помещений.

Компенсация турбулентности потока

Турбулентность воздушного потока перед датчиком разряжения создает значительные помехи для точных измерений. Вихревые потоки, пульсации давления и неравномерное распределение скорости приводят к хаотическим колебаниям сигнала датчика. Эти колебания маскируют истинное значение статического давления или разряжения, критически важное для управления производительностью компрессора, вентиляторов и регулирования хладагента в климатических системах. Без эффективной компенсации система получает искаженные данные, что ведет к неоптимальной работе, повышенному энергопотреблению и возможным отказам компонентов.

Компенсация турбулентности направлена на стабилизацию потока воздуха непосредственно в зоне измерения датчика. Основной принцип заключается в применении механических и алгоритмических решений, которые сглаживают поток, минимизируют вихреобразование и устраняют высокочастотные пульсации давления перед чувствительным элементом. Это позволяет датчику регистрировать усредненное, истинное значение разряжения, необходимое для точного управления климатическим оборудованием.

Методы компенсации турбулентности

Для достижения стабильных показаний применяются следующие ключевые подходы:

- Механические демпферы и ламинаризаторы: Установка специальных насадок, сот или перфорированных пластин перед сенсорным портом. Эти элементы:разбивают крупные вихри, выравнивают профиль скорости потока и фильтруют высокочастотные пульсации давления за счет создания множества мелких каналов.

- Удлинительные камеры (стаканы): Монтаж трубки определенной длины и диаметра между точкой замера и самим датчиком. Эта камера действует как акустический резонатор и механический демпфер, гасящий колебания давления за счет объема воздуха и трения о стенки.

- Программная фильтрация сигнала: Обработка выходного сигнала датчика в контроллере с использованием цифровых фильтров (например, скользящее среднее, фильтр нижних частот). Алгоритмы усредняют показания за заданный интервал времени, подавляя кратковременные скачки, вызванные турбулентностью.

- Оптимизация места установки: Размещение датчика в зоне с наиболее ламинарным потоком, вдали от местных сопротивлений (отводы, заслонки, вентиляторы), на прямых участках воздуховодов достаточной длины.

Сравнение эффективности основных методов:

| Метод | Принцип действия | Эффективность против высокочастотных пульсаций | Эффективность против крупных вихрей | Ограничения |

|---|---|---|---|---|

| Ламинаризаторы / Демпферы | Физическое структурирование потока | Очень Высокая | Высокая | Увеличение габаритов, риск засорения |

| Удлинительные камеры | Демпфирование объемом воздуха | Высокая | Средняя | Задержка реакции датчика, большие размеры |

| Программная фильтрация | Алгоритмическое усреднение сигнала | Средняя | Низкая | Запаздывание сигнала, не устраняет причину |

| Оптимизация установки | Минимизация источника турбулентности | Низкая-Средняя | Средняя-Высокая | Не всегда возможно из-за конструкции системы |

Наиболее надежные результаты обычно дает комбинация методов, например, установка датчика с интегрированным ламинаризатором или демпфером в оптимальном месте воздуховода с последующей программной фильтрацией сигнала в контроллере системы управления климатом. Это обеспечивает необходимую точность и стабильность измерения разряжения в условиях реальной эксплуатации.

Защита от пылевых отложений в каналах

Пылевые отложения в воздуховодах климатических систем снижают эффективность теплообмена, увеличивают энергопотребление и создают благоприятную среду для размножения бактерий. Накопление загрязнений на стенках каналов напрямую влияет на точность работы датчика разряжения воздуха, так как изменяет расчетное сечение воздушного потока и его динамические характеристики.

Для минимизации загрязнений применяются многоступенчатые фильтры грубой и тонкой очистки на входе системы, улавливающие частицы размером от 5 мкм. Ключевым решением является регулярная замена фильтрующих элементов согласно регламенту производителя, так как переполненные фильтры теряют эффективность и сами становятся источником загрязнений. Дополнительно используются антистатические покрытия внутренних поверхностей воздуховодов, препятствующие адгезии пыли.

Технологии контроля и обслуживания

- Мониторинг перепада давления: Датчики разряжения фиксируют рост сопротивления в каналах при засорении, сигнализируя о необходимости очистки.

- Роботизированные системы очистки: Гибкие щеточные установки с вакуумным отсосом для удаления отложений без демонтажа каналов.

- Камеры внутреннего осмотра: Видеоэндоскопы для оценки состояния труднодоступных участков.

| Тип загрязнения | Риск для системы | Метод нейтрализации |

|---|---|---|

| Тяжелые частицы (песок, сажа) | Абразивный износ лопаток вентилятора | Циклоны-сепараторы + F7-фильтры |

| Волокнистые отложения (ворс, текстиль) | Образование пробок в узких сечениях | Предфильтры G4 с автоматической промывкой |

| Мелкодисперсная пыль (< 1 мкм) | Загрязнение теплообменников и сенсоров | Электростатические precipitators |

Программирование аварийных пороговых значений

Установка критических порогов для датчика разряжения является ключевым этапом настройки климатических систем. Пороговые значения определяют границы безопасной эксплуатации, при выходе за которые система должна инициировать аварийный сигнал или остановку оборудования для предотвращения повреждений.

Программирование осуществляется через интерфейс контроллера системы управления, где задаются два основных типа порогов: предупреждающий (для индикации потенциальной нештатной ситуации) и аварийный (для немедленного прекращения работы). Точность калибровки напрямую влияет на корректность срабатывания защиты.

Ключевые аспекты настройки

При конфигурации учитываются следующие параметры:

- Диапазон измерений: Минимальное/максимальное давление, соответствующее техническим характеристикам конкретного датчика

- Гистерезис: Разница между точкой активации и деактивации сигнала для предотвращения "дребезга" при пограничных значениях

- Время задержки срабатывания: Фильтрация кратковременных скачков давления, не требующих остановки системы

Типовые пороговые значения для климатических установок:

| Тип порога | Диапазон (кПа) | Реакция системы |

|---|---|---|

| Предупреждение | -0.8...-1.2 | Световая индикация, запись в журнал |

| Аварийный | < -1.5 | Немедленная остановка компрессора, звуковая сигнализация |

Валидация заданных значений выполняется путем тестового создания искусственного разряжения с помощью калибровочного оборудования. Обязательна проверка:

- Своевременности активации аварийных протоколов

- Корректности восстановления работы после нормализации давления

- Соответствия показаний датчика эталонному манометру

Важно: После изменения настроек требуется обновление firmware контроллера и повторная калибровка нулевой точки датчика.

Методика поиска утечек в воздушных сетях

Основная задача – локализовать точки неконтролируемого выхода воздуха, снижающие эффективность работы климатических систем и увеличивающие энергозатраты. Поиск проводится на обесточенном оборудовании при стабильных параметрах давления в сети, предварительно очищенной от загрязнений.

Датчик разряжения играет ключевую роль в процессе, непрерывно фиксируя падение давления относительно заданного эталонного значения. Резкие или плавные отклонения его показаний от нормы служат первичным индикатором наличия и масштаба утечки, определяя зону для детального обследования.

Этапы и методы обнаружения

Подготовительные операции:

- Изоляция тестируемого участка магистрали запорной арматурой

- Подключение калиброванного датчика разряжения к контрольным точкам

- Нагнетание воздуха до рабочего давления (1.5-2 бар)

- Фиксация исходных показаний и времени стабилизации

Ключевые технологии поиска:

- Акустический метод: Обнаружение шипящих звуков утечки с помощью электронных стетоскопов или ультразвуковых детекторов

- Мыльный раствор: Нанесение эмульсии на соединения – образование пузырей визуализирует дефект

- Тепловизионный контроль: Фиксация температурных аномалий в местах расширения выходящего газа

- Трассирующие газы: Использование гелия с последующим детектирование течеискателем

| Метод | Точность | Скорость | Сложность |

|---|---|---|---|

| Акустический | Средняя | Высокая | Низкая |

| Мыльный раствор | Высокая | Низкая | Низкая |

| Тепловизионный | Средняя | Высокая | Высокая |

Интерпретация данных датчика: Скорость падения давления прямо пропорциональна объёму утечки. При показаниях разряжения свыше 10% от номинала за 5 минут требуется немедленная локализация дефекта. После ремонта обязательна повторная верификация параметров сети.

Сравнение термоанемометрических и дифференциальных методов

Термоанемометрические датчики измеряют разряжение воздуха через изменение температуры нагретого элемента, контактирующего с потоком. Скорость воздушного потока определяется по степени охлаждения чувствительного элемента (проволоки или плёнки), пропорциональной массовому расходу. Данный метод обеспечивает высокую чувствительность к низким скоростям потока и быстрый отклик на изменения параметров.

Дифференциальные датчики работают на принципе регистрации перепада давления между двумя точками системы. Разряжение определяется по разнице давлений до и после сужающего устройства (диафрагмы, сопла Вентури). Преобразователь переводит механическое воздействие давления на мембрану в электрический сигнал, что обеспечивает прямое измерение без температурной зависимости.

Ключевые отличия методов

| Критерий | Термоанемометрический метод | Дифференциальный метод |

|---|---|---|

| Принцип измерения | Теплоотдача нагретого элемента | Перепад давления на препятствии |

| Точность при низких расходах | Высокая (до 0.01 м/с) | Ограниченная (порог 0.5-1 м/с) |

| Динамический отклик | Милисекунды | Десятые доли секунды |

| Влияние загрязнений | Критично (искажение теплопередачи) | Умеренно (риск засорения каналов) |

| Энергопотребление | Высокое (необходим нагрев) | Низкое (пассивное измерение) |

| Калибровка | Требует частой коррекции | Стабильная в течение срока службы |

Список источников

При подготовке материалов о датчиках разряжения воздуха для климатических систем были изучены специализированные технические публикации и нормативные документы. Основное внимание уделялось принципам работы, типам конструкций и требованиям к точности измерений.

Для обеспечения достоверности информации анализировались данные от производителей компонентов, инженерные руководства по монтажу и актуальные отраслевые стандарты. Особое значение придавалось источникам, описывающим диагностику неисправностей и методы интеграции с системами автоматизации.

Ключевые материалы

- ГОСТ Р 55656-2013 «Системы вентиляции и кондиционирования. Методы испытаний»

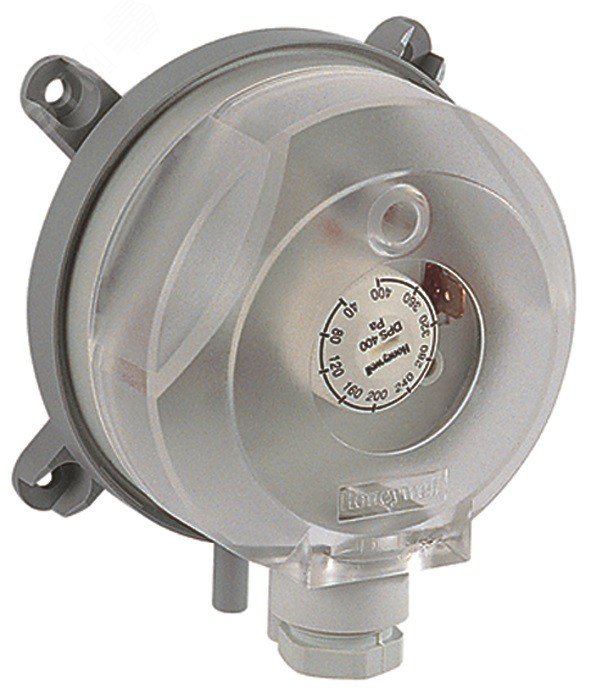

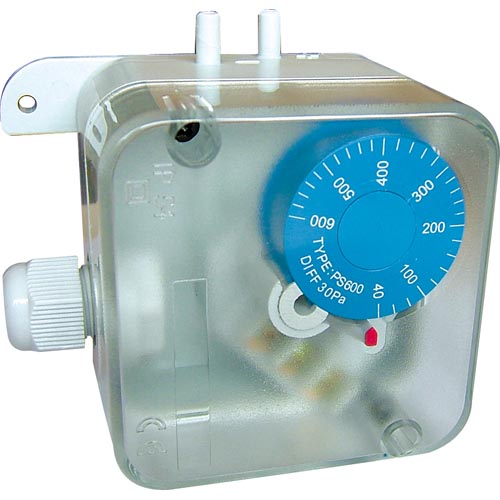

- Техническая документация ведущих производителей датчиков давления: Siemens, Honeywell, Belimo

- Учебное пособие «Автоматизация инженерных систем зданий» под ред. В.И. Гусева

- Журнал «Холодильная техника»: статьи по диагностике климатического оборудования (2019-2023 гг.)

- Руководства по проектированию систем вентиляции ASHRAE Handbook (разделы об измерениях давления)

- Справочник «Датчики в системах контроля» (А.С. Левченко, 2020 г.)

- Технические бюллетени международной ассоциации Eurovent по энергоэффективности