Датчик уровня топлива - характеристики и проверка

Статья обновлена: 28.02.2026

Указатель уровня топлива – критически важный компонент в любом транспортном средстве, обеспечивающий контроль над остатком горючего в баке. Его корректная работа напрямую влияет на безопасность эксплуатации и предотвращает риск внезапной остановки двигателя.

Понимание технических параметров датчика уровня топлива и методов диагностики его неисправностей позволяет своевременно выявлять погрешности измерений, нарушения электрических соединений или механические повреждения поплавкового механизма.

Устройство потенциометрического типа датчиков

Основой конструкции служит переменный резистор, подвижный контакт которого механически связан с поплавком топливного бака. При изменении уровня топлива поплавок перемещает ползунок по резистивному элементу, изменяя его электрическое сопротивление. Резистивная дорожка обычно выполняется из проволоки, кермета или проводящего пластика, закреплена на диэлектрическом основании дугообразной или прямолинейной формы.

Электрическая схема подключает датчик как потенциометр: два крайних вывода подают опорное напряжение от бортовой сети (обычно +5В или +12В), а средний (подвижный) контакт формирует выходной сигнал. Напряжение на выходе прямо пропорционально углу поворота ползунка и, следовательно, текущему уровню топлива. Точность показаний зависит от линейности сопротивления дорожки и стабильности контакта.

Ключевые компоненты и особенности

- Резистивный элемент: Определяет диапазон измерений и долговечность. Проволочные дорожки устойчивы к высоким температурам, но подвержены износу; пластиковые – бесшумны, но чувствительны к влаге.

- Ползунок: Изготавливается из сплавов с низким переходным сопротивлением (например, серебро-никель). Неплотный контакт вызывает "шум" сигнала или обрыв цепи.

- Корпус: Защищает механизм от грязи, паров бензина и механических повреждений. Герметичность – критичное требование.

Параметры для проверки

| Сопротивление | Измеряется мультиметром между крайними выводами при отключенном разъеме. Отклонение от номинала (часто 100-300 Ом) указывает на износ дорожки. |

| Плавность изменения | При перемещении ползунка сопротивление должно меняться без скачков. Резкие отклонения – признак подгорания дорожки. |

| Контакт ползунка | Проверяется между средним и каждым крайним выводом. Обрыв или высокое сопротивление (>5 Ом) – причина замены. |

Важно: При диагностике учитывайте зависимость показаний от геометрии бака – шкала датчика не всегда линейна из-за конструкции топливного модуля.

Термокомпенсация в топливных измерительных системах

Термокомпенсация – критически важная функция, устраняющая погрешности измерений уровня топлива, вызванные температурным расширением горючего. При нагреве плотность топлива снижается, а объем увеличивается, что без коррекции приводит к завышенным показаниям датчика. Для бензина коэффициент температурного расширения составляет ~0,0012/°C, для дизеля – ~0,0008/°C, вызывая отклонения до 5-7% на каждые 10°C изменения температуры.

Современные системы используют комбинированные датчики, интегрирующие поплавковый механизм с термистором, измеряющим температуру топлива. Электронный блок управления (ЭБУ) применяет алгоритмы коррекции, пересчитывая объем в массу по формуле: m = V × ρ0 × [1 - γ × (T - T0)], где γ – коэффициент расширения, ρ0 – плотность при калибровочной температуре T0. Точность компенсации достигает 1-2% в диапазоне -40°C до +80°C.

Методы проверки термокомпенсации

Валидация корректности работы выполняется при помощи:

- Термокамеры с эталонным топливом: фиксация показаний при температурах -20°C, +25°C, +60°C

- Диагностического сканера: мониторинг параметров Температура топлива и Скорректированный уровень

- Сравнения с ручными замерами: контрольное взвешивание топлива после температурных циклов

| Параметр | Норма для бензина | Норма для дизеля | Допустимое отклонение |

|---|---|---|---|

| Чувствительность термистора | 2,5-3,0 кОм при 20°C | 2,2-2,7 кОм при 20°C | ±5% |

| Скорость коррекции | 1-3 сек/°C | 1-4 сек/°C | Не более 5 сек/°C |

При неисправностях наблюдаются аномалии: "плавание" стрелки указателя при стабильном уровне, расхождение остаточного пробега с фактическим расходом, ошибки ECU кодов P0462/P0463. Для калибровки требуется заводское оборудование, так как процедура включает занесение в память ЭБУ таблиц плотности топлива для разных температурных режимов.

Калибровка показаний для бензобаков сложной формы

Сложная геометрия бензобаков (асимметричные выемки, перегородки, изогнутые стенки) приводит к нелинейной зависимости уровня топлива от его реального объема. Стандартная линейная калибровка указателя в таких случаях дает значительные погрешности, особенно в среднем диапазоне заполнения, где форма резервуара наиболее неоднородна.

Для точного отображения остатка топлива требуется создание индивидуальной калибровочной таблицы (карты топливного бака). Эта таблица связывает показания датчика уровня (в Омах, процентах или условных единицах) с фактическим объемом горючего, учитывая все особенности внутренней конструкции емкости.

Процедура калибровки и проверки

Основные этапы калибровки включают:

- Заполнение контрольными порциями: Бак последовательно заполняется строго отмеренными объемами топлива (например, по 5 литров) от "пустого" состояния до полного.

- Фиксация показаний: После каждой заливки фиксируются:

- Текущий объем топлива в баке (литры).

- Соответствующее показание датчика уровня (сопротивление, напряжение или цифровой код).

- Угол наклона автомобиля (если калибровка проводится на стенде с имитацией рабочего положения).

- Построение таблицы/графика: На основе полученных данных создается таблица соответствия или нелинейная характеристическая кривая "сигнал датчика -> объем топлива".

- Программирование блока управления: Таблица или алгоритм на ее основе заносится в память блока управления приборной панелью (БУП) или отдельного модуля топливной системы.

Проверка точности калибровки выполняется путем слива топлива контрольными порциями в обратном порядке и сравнения:

| Действие | Проверяемый параметр | Критерий успеха |

|---|---|---|

| Слив порции (напр. 10 л) | Изменение показаний указателя | Фактический слитый объем соответствует разнице объемов в таблице для текущих и новых показаний датчика |

| Контроль в ключевых точках | Показания при "пустом" баке, 1/4, 1/2, 3/4, "полном" | Отклонение объема от табличного значения не превышает допуск (обычно 3-5%) |

| Имитация наклонов | Стабильность показаний | Колебания указателя при качании авто в допустимых пределах (не более 1 деления шкалы) |

Важно: Калибровку необходимо проводить с использованием штатного датчика уровня и только для конкретной модели бака. Попытки использовать таблицы от других автомобилей или датчиков приведут к грубым ошибкам измерения.

Диапазон измерения: минимальный и максимальный уровень

Диапазон измерения указателя уровня топлива определяет границы отображения количества горючего: от минимального значения (соответствует пустому баку или резервному остатку) до максимального (полная емкость бака). Эти параметры задаются конструкцией датчика и электронной схемой обработки сигнала.

Минимальный уровень обычно соответствует срабатыванию сигнальной лампы резерва топлива, а максимальный фиксируется при полном заполнении бака. Точность показаний в этих крайних точках критична для корректной работы системы индикации.

Технические характеристики

| Параметр | Минимальный уровень | Максимальный уровень |

|---|---|---|

| Сопротивление датчика (реостатный тип) | 0-5 Ом | 80-120 Ом |

| Напряжение сигнала | 0.1-0.5 В | 4.5-5.0 В |

| Остаток топлива | 5-7% объема бака | 95-100% объема бака |

Процедура проверки диапазона:

- Зафиксировать показания при пустом баке (после срабатывания лампы резерва)

- Замерить сопротивление/напряжение на клеммах датчика

- Полностью заполнить топливный бак

- Снять контрольные показания при максимальном уровне

- Сравнить полученные значения с эталонными в технической документации

Отклонение более чем на 10-15% от нормы свидетельствует о неисправности датчика, поплавкового механизма или цепи сигнализации. Особое внимание следует уделять калибровке при замене топливного модуля.

Погрешность измерений современных датчиков уровня топлива

Погрешность измерения уровня топлива (УТ) современными датчиками является комплексной характеристикой, определяемой не только точностью самого сенсора, но и совокупностью внешних факторов. Даже самые совершенные датчики не обеспечивают абсолютной точности из-за физических ограничений и условий эксплуатации. Основными типами датчиков на современных автомобилях остаются поплавковые (механические и магнитные), емкостные и, реже, ультразвуковые.

Величина погрешности современных датчиков УТ в нормальных условиях эксплуатации обычно находится в пределах 2-5% от полного объема бака. Однако эта погрешность нелинейна и непостоянна. Наибольшая погрешность, часто достигающая 10-15% и более, наблюдается в критических зонах: при минимальном (резерв) и максимальном (полный бак) уровнях топлива, а также при движении автомобиля с уклоном, на поворотах или при резком разгоне/торможении.

Факторы, влияющие на погрешность измерения

- Геометрия топливного бака: Сложная форма бака (седловидные, Г-образные) затрудняет точное соответствие между положением поплавка/уровнем топлива и фактическим объемом, особенно при неполном заполнении.

- Тип и принцип действия датчика:

- Поплавковые (реостатные): Погрешность 3-10%, зависит от износа дорожек резистора, люфтов в механизме, плотности топлива.

- Магнитные поплавковые: Точнее реостатных (2-5%), меньше подвержены износу контактов.

- Емкостные: Высокая потенциальная точность (1-3%), но критичны к изменению диэлектрической проницаемости топлива (зависит от состава, температуры, наличия воды), пены и загрязнений на датчике.

- Ультразвуковые: Точны в статике (1-3%), но подвержены влиянию волнения топлива, пены, температуры, конденсата на излучателе.

- Характеристики топлива: Плотность и диэлектрическая проницаемость топлива меняются с температурой и составом (зимнее/летнее, присадки, биокомпоненты), влияя на показания емкостных и, в меньшей степени, поплавковых датчиков.

- Эксплуатационные условия: Уклон автомобиля, крен на повороте, ускорение/торможение вызывают перемещение топлива в баке, приводя к кратковременным, но значительным отклонениям показаний от реального уровня.

- Износ и загрязнение: Износ резистивных дорожек, механических элементов поплавка, коррозия, загрязнение емкостных пластин или ультразвукового излучателя увеличивают погрешность.

- Температурные эффекты: Расширение/сжатие материалов датчика и топлива, изменение его плотности и электрических свойств.

| Тип датчика | Типичная погрешность в штатных условиях (%) | Основные факторы увеличения погрешности |

|---|---|---|

| Поплавковый (реостатный) | 3 - 10 | Износ резистора, люфты, плотность топлива |

| Магнитный поплавковый | 2 - 5 | Механические повреждения, сильные вибрации |

| Емкостной | 1 - 5 | Состав/температура топлива, загрязнение, пена |

| Ультразвуковой | 1 - 5 | Волнение топлива, пена, конденсат, температура |

*Примечание: Погрешность сильно возрастает в крайних положениях (0% и 100%) и при динамике автомобиля.

Проверка погрешности датчика уровня топлива

Проверка точности датчика УТ в условиях сервиса имеет специфику из-за влияния геометрии бака и условий измерения. Прямое определение абсолютной погрешности затруднительно без слива и точного измерения объема топлива.

- Сравнение с эталоном: Наиболее точный метод - слив топлива из бака и последовательное доливание строго отмеренных порций (например, по 5 или 10 литров), с одновременным фиксированием показаний указателя уровня на приборной панели. Построение графика "Показания указателя vs Фактический объем" выявит нелинейность и величину погрешности в разных точках.

- Диагностический сканер: Подключение сканера позволяет считать значение уровня топлива в процентах или литрах (если это поддерживается блоком управления) непосредственно с датчика или блока управления. Это значение сравнивают с визуальным осмотром (если доступен) или косвенно оценивают после заправки известным объемом. Позволяет выявить грубые неисправности самого датчика или его цепи.

- Проверка сопротивления (для поплавковых): Измерение сопротивления датчика при крайних положениях поплавка (пустой/полный бак) и сравнение с эталонными значениями для данной модели авто. Проверка плавности изменения сопротивления при перемещении поплавка. Не дает информации о точности в промежуточных точках и не учитывает влияние бака.

- Визуальный контроль (если возможно): Для некоторых датчиков доступен частичный визуальный контроль положения поплавка при снятом датчике или через смотровое окно (редко).

Важно: Любая проверка точности должна проводиться на установленном в бак датчике, при ровном положении автомобиля и после стабилизации уровня топлива (отсутствие волнения). Проверка сопротивления вне бака или наклоны автомобиля во время теста дадут некорректные результаты относительно реальной эксплуатационной точности.

Следует понимать, что погрешность измерения уровня топлива - системное свойство, заложенное в конструкцию. Полностью устранить ее невозможно. Задача проверки - выявить неисправность (резкое увеличение погрешности, "прыгающая" стрелка, залипание на нуле/максимуме) или подтвердить соответствие характеристик датчика допустимым для данного автомобиля нормам. Требовать от указателя уровня точности мерного стакана нецелесообразно. Наиболее надежным методом контроля расхода топлива остается заправка "под горловину" и фиксация пробега, а не слежение за показаниями указателя в процессе поездки.

Типы выходных сигналов: аналоговый и цифровой

Аналоговый сигнал представляет собой непрерывное изменение электрического параметра (напряжения, сопротивления или тока), пропорциональное уровню топлива в баке. Например, при использовании потенциометрического датчика сопротивление изменяется плавно по мере перемещения поплавка, формируя привычное показание на стрелочном индикаторе.

Цифровой сигнал передает данные в виде дискретных значений (кодов) через последовательную шину связи. Датчик преобразует измеренный уровень в двоичный код или пакет данных, который передается по стандартизированным протоколам, таким как CAN, LIN или PWM, для дальнейшей обработки электронным блоком управления.

Ключевые особенности аналоговых систем

Преимущества:

- Простота конструкции и визуализации (стрелочный указатель)

- Низкая стоимость компонентов

- Минимальная задержка показаний

Недостатки:

- Погрешность из-за колебаний топлива в движении

- Влияние температуры на точность

- Ограниченная совместимость с цифровыми системами диагностики

Характеристики цифровых систем

Преимущества:

- Компенсация погрешностей алгоритмами ЭБУ

- Интеграция с бортовым компьютером и системами диагностики

- Возможность калибровки под нестандартные геометрии баков

Недостатки:

- Сложность диагностики без спецоборудования

- Риск программных сбоев

- Более высокая стоимость ремонта

| Критерий | Аналоговый сигнал | Цифровой сигнал |

|---|---|---|

| Тип датчика | Потенциометрический, биметаллический | Магниторезистивный, емкостной с АЦП |

| Защита от помех | Низкая (искажение сигнала) | Высокая (помехоустойчивые протоколы) |

| Диагностика | Мультиметром (Ω/V) | Сканером OBD-II (чтение кодов) |

Рабочее напряжение бортовой сети (12В/24В)

Указатели уровня топлива проектируются для работы в конкретных условиях бортовой сети автомобиля, где доминируют два стандарта напряжения: 12В для легкового транспорта и мототехники, а также 24В для тяжелых грузовиков, автобусов и спецтехники. Принципиальное значение имеет соответствие номинального напряжения датчика и индикатора параметрам электросистемы транспортного средства.

Использование прибора, рассчитанного на 12В, в 24В-сети неизбежно приведет к выходу его из строя из-за перегрузки по напряжению, тогда как устройство для 24В в 12В-системе либо не заработает, либо будет выдавать некорректные показания. Это обусловлено различиями в электрических схемах, калибровке измерительных элементов и алгоритмах обработки сигнала.

Критерии проверки и особенности работы

При диагностике указателя уровня топлива обязательно учитывайте:

- Напряжение питания должно строго соответствовать спецификации устройства (указана на корпусе или в технической документации)

- Проверку датчика в баке и индикатора на приборной панели проводят раздельно с помощью мультиметра и эталонных сопротивлений

Типовые параметры сопротивления датчиков при разных уровнях топлива:

| Уровень топлива | Сопротивление (12В) | Сопротивление (24В) |

|---|---|---|

| Пустой бак | ≈0-10 Ом | ≈10-20 Ом |

| Половина бака | ≈45-70 Ом | ≈90-140 Ом |

| Полный бак | ≈110-120 Ом | ≈180-230 Ом |

- Отключите разъем датчика топлива и измерьте сопротивление между контактами при разных уровнях топлива

- Сравните полученные значения с номинальными для вашего напряжения системы

- Подайте на индикатор эталонное напряжение (12В или 24В) через переменный резистор, имитируя работу датчика

Некорректные показания при правильном напряжении питания часто указывают на износ резистивного элемента датчика или неисправность в цепи обратной связи. В системах с цифровыми указателями дополнительно проверяют CAN-шину на соответствие протоколов обмена данными.

Температурный диапазон эксплуатации датчиков

Температурный диапазон эксплуатации определяет границы рабочих температур, при которых датчик уровня топлива сохраняет заявленную точность и функциональную целостность. Для поплавковых датчиков на основе потенциометра типичный диапазон составляет от -40°C до +80°C, тогда для бесконтактных датчиков (емкостных, ультразвуковых) верхний предел может достигать +125°C. Превышение этих значений провоцирует критичные изменения физических свойств материалов: уплотнители дубеют, токопроводящие дорожки деформируются, а калибровочные характеристики сдвигаются.

Нижний температурный порог (-40°C...-30°C) обусловлен риском замерзания топлива или образования кристаллов парафина в дизельных системах, что блокирует движение поплавка. Верхний предел (+80°C...+125°C) связан с термостойкостью полимерных компонентов корпуса, изоляции проводки и электронных элементов. Особое внимание уделяется температурному гистерезису – способности датчика возвращаться к исходным параметрам после цикла нагрева/охлаждения.

Факторы влияния и методы контроля

Ключевые аспекты при проверке температурной стабильности включают:

- Линейность показаний: отклонение сопротивления/емкости от нормы при экстремальных температурах

- Механическую целостность: отсутствие трещин в корпусе после термических ударов

- Герметичность: сохранение класса IP67 после циклов расширения-сжатия

Валидация выполняется в термокамерах с поэтапным изменением температуры и фиксацией параметров:

- Замер базовых характеристик при +25°C

- Охлаждение до минимальной температуры с выдержкой 2 часа

- Контроль точности в холодном состоянии

- Нагрев до максимальной температуры с выдержкой 2 часа

- Анализ послеостановочного дрейфа показаний

| Тип датчика | Диапазон, °C | Критичный параметр |

|---|---|---|

| Потенциометрический | -40...+80 | Износ дорожек при -30°C |

| Емкостной | -50...+125 | Диэлектрическая проницаемость топлива |

| Ультразвуковой | -40...+110 | Скорость звука в среде |

Важно: при диагностике обязательно сравнение данных с паспортными значениями производителя. Разброс более ±5% от номинала свидетельствует о неисправности или несовместимости датчика с климатической зоной эксплуатации.

Сопротивление датчиков в крайних положениях

Датчик уровня топлива (ДУТ) функционирует как переменный резистор, чье сопротивление изменяется в зависимости от положения поплавка. При пустом баке сопротивление достигает максимума, а при полном – минимума. Эти крайние значения являются ключевыми для корректной работы указателя на приборной панели и диагностики неисправностей системы.

Проверка сопротивления в крайних положениях позволяет выявить износ резистивной дорожки, обрыв цепи или замыкание. Отклонение от номинальных параметров приводит к ложным показаниям уровня топлива (например, стрелка остается на нуле при заправке или показывает полный бак при его фактическом отсутствии).

Типовые характеристики и процедура проверки

Номинальные значения сопротивления варьируются в зависимости от модели авто и типа датчика. Для примера распространены следующие диапазоны:

| Положение поплавка | Сопротивление (Ом) |

|---|---|

| Пустой бак (min) | 220-350 |

| Полный бак (max) | 35-60 |

Важно: Точные значения указаны в технической документации ТС. Использование некорректных параметров при диагностике искажает результаты.

Алгоритм проверки мультиметром:

- Отключите разъем датчика в топливном баке

- Переведите мультиметр в режим измерения сопротивления (Ω)

- Подключите щупы к контактам сигнальной цепи датчика

- Зафиксируйте показания при условно пустом баке (поплавок в нижнем положении)

- Вручную переместите поплавок в верхнее положение, замерьте сопротивление повторно

Критерии оценки:

- Значения должны соответствовать спецификации производителя

- Плавное изменение сопротивления при перемещении поплавка без скачков

- Отсутствие обрыва (∞ Ом) или короткого замыкания (0 Ом)

Особенности датчиков для дизельного топлива

Датчики уровня дизельного топлива (ДУТ) функционируют в агрессивной среде, требующей особых конструктивных решений. Дизель обладает свойствами, существенно отличающимися от бензина: повышенная плотность, склонность к парафинизации при низких температурах, наличие абразивных частиц и более высокая электропроводность. Эти факторы диктуют необходимость применения специализированных материалов и схемотехнических решений.

Ключевым отличием является обязательное использование топливозаборных трубок с крупноячеистыми фильтрами для предотвращения забивания механических элементов взвесями. Поплавковые механизмы изготавливаются из химически стойких полимеров (фторопласт, специальная резина) или полых металлических шаров с антикоррозионным покрытием, так как дизель интенсивнее разрушает обычную резину и некоторые пластики. Требования к герметичности и взрывозащите корпусов также выше из-за летучести паров.

Технические отличия и методы проверки

Электрическая часть ДУТ для дизеля имеет особенности:

- Повышенное сопротивление: Требует калибровки бортовой электроники под диапазон 150-250 Ом (против 50-150 Ом для бензина).

- Защита от статики: Обязательное экранирование цепей из-за высокой электропроводности топлива.

- Температурная компенсация: Встроенные алгоритмы коррекции показаний при изменении плотности топлива от нагрева/охлаждения.

Проверка работоспособности включает:

- Механический осмотр: Целостность поплавка, отсутствие деформации рычага, заеданий при ручном перемещении.

- Тест сопротивления: Замер омметром между сигнальным проводом и массой при крайних положениях поплавка (пустой/полный бак). Отклонение от паспортных значений указывает на износ резистора.

- Диагностика цепи: Проверка напряжения питания (обычно 5-12 В), целостности экранирующей оплетки, отсутствия КЗ на массу.

| Параметр | Дизельное топливо | Бензин |

|---|---|---|

| Материал поплавка | Фторопласт, нерж. сталь | Пористый пластик, латунь |

| Рабочее сопротивление (пустой бак) | 220-250 Ом | 40-50 Ом |

| Чувствительность к загрязнениям | Критично (требует фильтра) | Умеренная |

Датчики уровня для газовых систем (ГБО)

В системах газобаллонного оборудования (ГБО) для измерения уровня сжиженного нефтяного газа (пропан-бутана) в баллоне используются специализированные датчики уровня топлива (ДУТ). Их принципиальное отличие от датчиков бензина заключается в работе с жидкой фазой под давлением и специфической конструкцией баллона. Основная задача – преобразовать положение уровня газа в электрический сигнал, понятный указателю на приборной панели или электронному блоку управления ГБО.

Наиболее распространены два типа датчиков уровня для ГБО: поплавковые магниторезистивные и ультразвуковые. Поплавковые датчики монтируются непосредственно внутрь мультиклапана баллона, их подвижный элемент (поплавок) перемещается по мере расхода газа. Ультразвуковые датчики устанавливаются снаружи баллона, в специальном седле на корпусе, и измеряют уровень бесконтактно, посылая звуковые волны через стенку баллона.

Технические характеристики и особенности

Ключевые параметры датчиков уровня ГБО включают:

- Тип выходного сигнала: Аналоговый (резистивный, обычно 10-180 Ом или 0-90 Ом) или цифровой (чаще всего шина CAN).

- Напряжение питания: Стандартное 12V или 5V для цифровых датчиков.

- Диапазон измерения: Должен соответствовать длине активной зоны баллона (высоте, на которой перемещается поплавок).

- Рабочее давление: Должно выдерживать максимальное давление в баллоне (до 25 бар и выше).

- Температурный диапазон: От -40°C до +80°C и выше для надежной работы в любых климатических условиях.

- Совместимость: Конструктивное исполнение (резьба, фланец) и электрические параметры должны соответствовать мультиклапану/баллону и блоку управления/указателю ГБО конкретного поколения (ГБО 2, 4, 5, 6).

| Тип Датчика | Принцип Работы | Монтаж | Преимущества | Недостатки |

|---|---|---|---|---|

| Поплавковый (магниторезистивный) | Поплавок на штоке с магнитом перемещается вдоль платы с магниточувствительными элементами, изменяя сопротивление. | Внутри мультиклапана баллона. | Прямое измерение, относительно простая конструкция, невысокая стоимость. | Механический износ, чувствительность к загрязнению газа/конденсата, необходимость точной установки по высоте баллона. |

| Ультразвуковой | Излучатель посылает ультразвуковой импульс через стенку баллона, приемник фиксирует отраженный сигнал; уровень рассчитывается по времени задержки. | Снаружи баллона, в седле мультиклапана. | Бесконтактный метод, отсутствие движущихся частей, высокая точность, не зависит от конфигурации баллона (тороидальные), устойчивость к загрязнениям. | Более высокая стоимость, требует калибровки под конкретный баллон, чувствителен к состоянию поверхности баллона в зоне измерения (вмятины, загрязнения). |

Проверка датчиков уровня ГБО

Неисправности ДУТ ГБО проявляются как неверные показания указателя (постоянно полный/пустой, скачки стрелки), ошибки на дисплее блока управления ГБО или полное отсутствие индикации. Диагностика включает несколько этапов:

- Визуальный осмотр и проверка подключения: Убедиться в целостности проводки, надежности контактов на разъемах датчика, блока управления ГБО и указателя. Проверить отсутствие механических повреждений корпуса датчика (для ультразвукового - чистоту зоны измерения на баллоне).

- Проверка сопротивления (для аналоговых поплавковых датчиков):

- Отключить разъем датчика.

- Измерить сопротивление между сигнальным проводом и массой датчика мультиметром в режиме Омметра.

- Сравнить показания при "пустом" (поплавок внизу) и "полном" (поплавок вверху) баллоне со значениями, указанными в спецификации датчика (обычно ~10 Ом = пусто, ~180 Ом = полный или 0-90 Ом). Плавность изменения сопротивления при перемещении поплавка вручную.

- Проверка напряжения (для всех типов):

- Включить зажигание.

- Измерить мультиметром в режиме DCV напряжение между сигнальным проводом на разъеме датчика (или на блоке управления ГБО) и массой. Должно присутствовать опорное напряжение (~5V или 12V, в зависимости от системы).

- Проверить наличие напряжения питания на соответствующем проводе разъема датчика.

- Проверка сигнала и калибровка (для ультразвуковых): Требует специализированного ПО и часто доступа к меню блока управления ГБО. Проверяют наличие сигнала, качество эхо-сигнала и правильность калибровочных параметров (длина баллона, тип газа), записанных в память блока управления. Неправильная калибровка – частая причина некорректных показаний.

- Проверка указателя и блока управления: Исключить неисправность самого указателя на панели приборов или блока управления ГБО путем их диагностики или подключения заведомо исправного датчика (если возможно).

Замена датчика уровня ГБО должна производиться на аналогичный по типу, электрическим параметрам и конструктивному исполнению. После замены поплавкового датчика, установленного внутри мультиклапана, обязательна опрессовка баллона и магистралей на герметичность. Для ультразвуковых датчиков после установки необходима точная калибровка через блок управления ГБО.

Влияние вибраций на точность показаний

Вибрации корпуса транспортного средства напрямую воздействуют на компоненты топливомера, вызывая колебания поплавка или датчика в резервуаре. Эти механические колебания создают ложные сигналы, интерпретируемые измерительной системой как изменение уровня жидкости. Особенно критично влияние при резонансных частотах, когда амплитуда колебаний усиливается, приводя к хаотичным отклонениям стрелки указателя.

Постоянная вибрация ускоряет износ подвижных элементов потенциометрических датчиков и соединений проводки, увеличивая риск обрыва цепи или формирования ложного контакта. В системах с емкостными сенсорами вибрации провоцируют образование воздушных пузырей в топливе, искажающих диэлектрическую проницаемость среды и, следовательно, показания уровня.

Последствия и методы компенсации

Основные проблемы, вызываемые вибрациями:

- Дрейф показаний: самопроизвольное перемещение стрелки при движении по неровным поверхностям

- Завышение/занижение уровня: систематические ошибки из-за изменения положения поплавка относительно усредненного значения

- Повреждение чувствительных элементов: деформация рычагов поплавка или керамических подложек датчиков

Технические решения для минимизации влияния:

| Демпфирующие камеры | Герметичные поплавковые отсеки с силиконовой жидкостью |

| Фильтрация сигнала | RC-цепи и программные алгоритмы усреднения |

| Бесконтактные датчики | Ультразвуковые и магнитные системы без механических связей |

При диагностике проверяют реакцию системы на искусственно созданные вибрации: постукивание по баку при включенном зажигании должно вызывать кратковременные отклонения стрелки с последующим возвратом к стабильному значению. Отсутствие реакции свидетельствует о заклинивании поплавка, а постоянные колебания – о неисправности демпфера или обрыве цепи заземления.

Способы крепления датчика в топливном баке

Надёжная фиксация датчика уровня топлива критична для предотвращения утечек горючего и обеспечения точности измерений. Неправильное крепление может привести к механическим повреждениям, погрешностям в показаниях или выходу датчика из строя.

Конструкция крепежа зависит от типа датчика (поплавковый, ультразвуковой, электронный) и специфики топливного бака. Производители используют несколько проверенных методов монтажа, обеспечивающих герметичность и стабильность положения чувствительного элемента.

Основные методы установки

- Резьбовое соединение: Датчик вкручивается в специальное посадочное отверстие бака через уплотнительную прокладку. Герметик дополнительно наносится на резьбу для исключения просачивания топлива.

- Фланцевое крепление: Корпус фиксируется болтами к фланцу на горловине бака. Используется термостойкая резиновая или силиконовая прокладка, равномерно затягиваемая по периметру для компенсации вибраций.

- Защёлкивающиеся фиксаторы: Пластиковый держатель датчика закрепляется в отверстии бака при помощи защёлок-лапок. Распространено в современных модулях топливного насоса с интегрированным датчиком.

- Клеевая фиксация: Для некоторых электронных датчиков применяется термостойкий клей или эпоксидный компаунд. Требует тщательной подготовки поверхности и контроля адгезии.

При замене датчика обязательно устанавливаются новые уплотнители, рекомендованные производителем. Места крепления очищаются от грязи, коррозии и остатков старого герметика для плотного прилегания.

Проверка целостности проводки мультиметром

Проверка начинается с визуального осмотра жгута проводов, идущих от датчика уровня топлива (ДУТ) к приборной панели. Ищите потертости изоляции, оплавленные участки, окисление контактов в разъемах или признаки коррозии. Особое внимание уделите местам перегибов возле лючка бензобака и участкам, проходящим рядом с подвижными элементами кузова.

После осмотра подготовьте мультиметр: установите режим прозвонки (значок диода или звука) или измерения сопротивления (Ω). Отсоедините разъемы от ДУТ и указателя уровня на приборной панели для разрыва цепи. Это исключит ложные показания через другие компоненты системы.

Процедура прозвонки проводов

Прозвонка выполняется поочередно для каждого провода в жгуте:

- Подсоедините один щуп мультиметра к контакту сигнального провода в разъеме ДУТ.

- Второй щуп подключите к соответствующему контакту в разъеме указателя уровня топлива.

- При исправном проводе мультиметр подаст звуковой сигнал (в режиме прозвонки) или покажет сопротивление близкое к нулю (0.1–0.5 Ом).

Обязательно проверьте массовый провод (обычно черного цвета):

- Один щуп – на контакт массы разъема ДУТ.

- Второй щуп – на чистую точку кузова или минусовую клемму АКБ.

Интерпретация результатов:

| Отсутствие сигнала/Высокое сопротивление | Обрыв провода или плохой контакт в разъеме |

| Колебания показаний | Частичное повреждение жилы (перелом) |

| Короткое замыкание на массу | Повреждение изоляции и касание провода к кузову |

При обнаружении обрыва или КЗ определите точное место повреждения методом "исключения": прозванивайте участки жгута от разъема к разъему, сужая зону поиска. Замените поврежденные провода с обязательной термоусадкой соединений.

Тестирование сопротивления датчика на снятом узле

После демонтажа датчика уровня топлива подготовьте мультиметр для замера сопротивления. Убедитесь в отсутствии механических повреждений поплавка и токопроводящих элементов. Очистите контакты от загрязнений, используя спирт или специализированный очиститель электронных компонентов.

Переведите мультиметр в режим измерения сопротивления (Ω) с диапазоном 0-200 Ом. Подключите щупы к сигнальным клеммам датчика согласно схеме производителя. Избегайте касания металлических частей щупов во время измерений для исключения погрешности.

Проведение замеров в контрольных точках

Последовательно выполните замеры в трех ключевых положениях:

- Пустой бак: Установите поплавок в положение MIN. Зафиксируйте показания сопротивления.

- Половина бака: Зафиксируйте поплавок под углом 45°. Сравните полученное значение с номиналом.

- Полный бак: Переведите поплавок в позицию MAX. Запишите итоговое сопротивление.

| Положение | Типовые значения (пример) | Критерий исправности |

|---|---|---|

| MIN | 40-60 Ом | Соответствие паспортным данным ±10% |

| 50% | 100-120 Ом | Плавное изменение без скачков |

| MAX | 250-300 Ом | Отсутствие обрывов цепи |

Критические отклонения указывают на неисправность:

- Бесконечное сопротивление (∞) – обрыв резистивной дорожки

- Нулевое сопротивление (0 Ом) – короткое замыкание

- Скачки значений при плавном перемещении – износ контактной группы

Сравните результаты с техническими характеристиками производителя для конкретной модели. Расхождения свыше 15% требуют замены датчика. При плавном изменении сопротивления без резких отклонений во всем диапазоне движения поплавка узел признается исправным.

Диагностика обрыва цепи указателя уровня топлива

Обрыв в цепи указателя уровня топлива проявляется фиксацией стрелки в нулевом положении или левом крайнем секторе шкалы при включенном зажигании, независимо от фактического объема горючего в баке. Данная неисправность требует последовательной проверки всех участков электрической схемы между датчиком в баке и приборной панелью.

Первичная диагностика включает визуальный осмотр разъемов датчика топлива (обычно расположен под лючком в полу багажника или под задним сиденьем) и контактов на самом указателе. Коррозия, окисление или механические повреждения проводки – частые причины нарушения контакта. Необходимо убедиться в целостности предохранителя, отвечающего за цепь приборов.

Этапы проверки мультиметром:

- Отключите разъем датчика топлива.

- Переведите мультиметр в режим измерения сопротивления (Ω).

- Подсоедините щупы к центральному сигнальному проводу цепи и "массе" автомобиля:

- Бесконечное сопротивление (OL) подтверждает обрыв.

- Нулевое значение указывает на КЗ.

- Прозвоните сигнальный провод от датчика до комбинации приборов:

- Отсутствие звукового сигнала тестера – признак обрыва.

| Типичные места обрыва | Метод локализации |

|---|---|

| Колодка датчика топлива | Проверка напряжения на контактах при включенном зажигании |

| Участок вдоль днища кузова | Осмотр на предмет перетирания, воздействия коррозии |

| Разъем комбинации приборов | Тест сопротивления между пином указателя и массой |

При обнаружении обрыва замените поврежденный участок проводки, используя термостойкие изолированные провода сечением не менее 0.75 мм². Обязательно восстановите герметичность гофрозащиты в зоне прохождения трассы рядом с топливным баком.

Контроль напряжения на клеммах топливного модуля

Проверка напряжения питания – обязательный этап диагностики неисправностей указателя уровня топлива. Напряжение на клеммах модуля должно соответствовать номиналу бортовой сети транспортного средства (стандартно 12В или 24В) при включенном зажигании. Падение значения ниже допустимого предела (менее 11В для 12-вольтовых систем) приводит к некорректной работе датчика уровня и показаний на приборной панели.

Для измерения используйте мультиметр в режиме вольтметра постоянного тока. Красный щуп подключите к сигнальному проводу питания топливного модуля (обычно обозначен цветной изоляцией), черный – к "массе" кузова или минусовой клемме АКБ. Зафиксируйте показания при работающем двигателе и включенном зажигании, сравнив их с техническими требованиями производителя.

Типичные неисправности и их признаки

- Обрыв цепи питания: Напряжение отсутствует. Причины: перегоревший предохранитель, окисление контактов, повреждение проводки.

- Просадка напряжения: Значение ниже нормы. Причины: коррозия разъемов, высокое переходное сопротивление, неисправность реле или блока управления.

- Нестабильные показания: Колебания напряжения при вибрации. Причины: плохой контакт в колодке, поврежденные провода.

| Параметр | Нормальное значение | Действия при отклонении |

|---|---|---|

| Напряжение питания | 13.5–14.5В (при работающем ДВС) | Проверить цепь от АКБ до модуля, контакты, предохранитель |

| Падение напряжения | Менее 0.3В под нагрузкой | Зачистить клеммы, устранить плохой контакт |

После восстановления нормального напряжения выполните калибровку указателя согласно сервисной документации ТС. Убедитесь в отсутствии паразитных утечек тока на массу, способных искажать показания измерителя уровня топлива.

Проверка массы датчика уровня топлива

Контроль массы датчика уровня топлива проводится для подтверждения соответствия производственным стандартам и выявления скрытых дефектов конструкции. Отклонения от нормы могут указывать на использование некондиционных материалов, нарушения в сборке или повреждения компонентов, что напрямую влияет на надежность и срок службы изделия.

Процедура выполняется с использованием высокоточных электронных весов с погрешностью не более ±0,5 г. Датчик предварительно очищается от загрязнений, масел и остатков топлива, демонтируются съемные элементы (провода, крепеж), не входящие в базовую конструкцию. Измерения фиксируются при стабильных температурных условиях (20±5°C).

Критерии оценки и типовые значения

| Тип датчика | Норма массы (г) | Допустимое отклонение (%) |

|---|---|---|

| Поплавковый (пластик) | 85-110 | ±5 |

| Поплавковый (металл) | 120-150 | ±7 |

| Ультразвуковой | 180-220 | ±4 |

| Емкостной | 95-130 | ±6 |

Типовые причины отклонений:

- Несоответствие плотности материалов (замена металла на пластик в критичных узлах)

- Дефекты литья корпуса (пустоты, трещины)

- Отсутствие/установка нештатных компонентов (демпферов, балансиров)

- Коррозия металлических элементов поплавкового механизма

Результаты проверки заносятся в протокол испытаний с указанием:

- Фактической массы и норматива

- Серийного номера датчика

- Типа весов и даты калибровки

- Температурных условий измерений

Имитация сигнала датчика контрольным резистором

Имитация сигнала датчика уровня топлива (ДУТ) с помощью резистора позволяет проверить корректность работы указателя и его цепи без демонтажа топливного бака. Метод основан на замене переменного сопротивления датчика фиксированным значением резистора, что создаёт эталонный сигнал для диагностики.

Для проведения проверки необходимо определить эталонные значения сопротивления ДУТ при пустом и полном баке (указаны в технической документации ТС). Например, для многих авто диапазон составляет 238-243 Ом (пустой бак) и 22-25 Ом (полный бак). Резистор подбирается с точностью ±5% и мощностью не менее 2 Вт для исключения перегрева.

Порядок диагностики

- Отключение штатного датчика: Отсоединить разъём ДУТ в доступном месте цепи (часто – под задним сиденьем или в районе люка бензобака).

- Подключение резистора: Подсоединить выбранный резистор между сигнальным проводом и массой цепи ДУТ. Для проверки реакции указателя используют два этапа:

- Имитация полного бака: резистор 25 Ом

- Имитация пустого бака: резистор 240 Ом

- Анализ показаний: Включить зажигание и зафиксировать положение стрелки указателя:

Сопротивление Ожидаемое положение стрелки Возможные неисправности 25 Ом Положение "F" (полный бак) Стрелка не поднимается – неисправность указателя, проводки или заземления 240 Ом Положение "E" (пустой бак) Стрелка не опускается – повреждение указателя, КЗ в цепи

Критические замечания: Метод не диагностирует механические неисправности ДУТ (залипание поплавка, деформацию рычага) и не учитывает калибровку датчика в баке. При несоответствии показаний указателя эталонным значениям требуется углублённая проверка мультиметром: замер сопротивления самого ДУТ при ручном перемещении поплавка, целостности проводов и напряжения на клеммах указателя.

Диагностика неисправностей стрелочных указателей

Проверка работоспособности стрелочного индикатора начинается с визуального осмотра цепи. Необходимо убедиться в целостности проводки от датчика уровня топлива до приборной панели, отсутствии окислов на клеммах и надежности заземления. Особое внимание уделяется контактам топливного модуля, часто подверженным коррозии из-за постоянного контакта с парами бензина.

Следующим этапом выполняется диагностика датчика в баке. Для этого отсоединяют разъем датчика и измеряют сопротивление между его клеммами при разных уровнях топлива (пустой/полный бак). Показания сверяют с техническими характеристиками производителя – типичный диапазон составляет 250-30 Ом или 90-0 Ом в зависимости от типа. Несоответствие значений указывает на неисправность потенциометра.

Распространенные неполадки и методы проверки

Характерные симптомы неисправностей:

- Стрелка лежит в нулевой позиции при включенном зажигании

- Показания хаотично меняются без изменения уровня топлива

- Индикатор замирает в одном положении независимо от заправки

- Стрелка двигается рывками с задержкой реакции

Алгоритм поиска дефектов:

- Проверить предохранитель цепи приборной панели (F10-F20 в зависимости от авто)

- Протестировать напряжение на клеммах указателя (норма: 12В при включенном зажигании)

- Замерить сопротивление датчика через диагностический разъем ЭБУ

- Имитировать сигнал датчика контрольным резистором:

- 50-70 Ом – стрелка должна показать половину бака

- 250-280 Ом – соответствует пустому баку

Критерии оценки результатов:

| Реакция стрелки | Вывод |

| Показания корректны с резистором | Неисправен датчик или поплавок |

| Стрелка не реагирует | Обрыв цепи или поломка указателя |

| Показания скачут при встряхивании проводов | Плохой контакт в разъемах |

Проверка ЖК-дисплеев уровня топлива

Проверка ЖК-дисплеев уровня топлива начинается с визуального осмотра при включенном зажигании. Убедитесь в отсутствии физических повреждений экрана (трещины, сколы), равномерности подсветки и четкости отображения всех сегментов индикации. Проверьте синхронность изменения показаний при заправке/расходе топлива и корректность отображения дополнительных символов (резерв, лампочка заправки).

Используйте диагностический сканер для считывания ошибок блока управления приборной панели (коды неисправностей, связанные с CAN-шиной или внутренними сбоями). Проверьте актуальность программного обеспечения ЭБУ и отсутствие ошибок связи между датчиком уровня топлива и дисплеем через диагностические параметры в реальном времени.

Основные этапы диагностики

Тестирование электрических параметров:

- Измерьте напряжение питания дисплея мультиметром (номинал: 5В или 12В в зависимости от модели)

- Проверьте целостность цепи «массы» тестером (сопротивление ≤ 0.5 Ом)

- Протестируйте сигнальные линии CAN-H/CAN-L на обрыв и КЗ

Критерии неисправности дисплея:

- Полное отсутствие сегментов при наличии питания

- Исчезновение отдельных участков шкалы

- Появление «призрачных» элементов индикации

- Расслоение жидкокристаллического слоя (эффект «утечки»)

| Параметр | Исправное состояние | Отклонение |

|---|---|---|

| Ток потребления | 15-85 мА | 0А (обрыв) или >100мА (КЗ) |

| Передача данных | Стабильный сигнал CAN | Искажение формы импульсов |

При выявлении аппаратных дефектов (повреждение шлейфа, деградация контроллера дисплея) требуется замена модуля. Программные сбои устраняются перепрошивкой ЭБУ приборного щитка с использованием оригинального ПО. После ремонта выполните калибровку показаний через диагностическое оборудование.

Анализ ошибок через диагностический разъём OBD-II

Считывание кодов неисправностей через OBD-II предоставляет точные данные о работе датчика уровня топлива (ДУТ) и связанных систем. При появлении ошибок типа P0460-P0464 сканер отображает конкретные сбои: обрыв цепи, неверный сигнал или несоответствие диапазона. Важно проверить как текущие, так и сохранённые коды – последние указывают на прерывистые неполадки, возникавшие ранее.

После фиксации кодов используйте функцию live data для мониторинга реальных показаний ДУТ. Сравните цифровое значение уровня (в процентах или литрах) с механическим указателем на приборной панели. Расхождение более 10-15% свидетельствует о неисправности поплавка, резистора дорожки или цепи передачи сигнала. Особое внимание уделите параметру "Fuel Level Sensor Resistance" при полном/пустом баке – отклонение от спецификации производителя подтверждает дефект датчика.

Интерпретация параметров и дополнительная проверка

Анализируйте сопутствующие данные для исключения ложных ошибок:

- Напряжение питания ДУТ: должно составлять 5В ±0.2В при включённом зажигании

- Состояние цепи массы: сопротивление между контактом заземления датчика и кузовом – не более 0.5 Ом

- Коды смежных систем: ошибки модуля управления кузовом (BCM) или приборного кластера могут имитировать неисправность ДУТ

При выявлении ошибок выполните физическую проверку:

- Снимите топливный модуль для визуального осмотра поплавка на предмет деформации и залипания

- Прозвоните цепь датчика мультиметром: сопротивление должно меняться плавно без скачков при ручном перемещении поплавка

- Проверьте изоляцию проводки на участке между баком и ЭБУ – коррозия или перетирание проводов частая причина прерывистых ошибок

| Код OBD-II | Описание | Критичность |

|---|---|---|

| P0460 | Неисправность цепи датчика уровня топлива | Высокая |

| P0461 | Выход сигнала за пределы диапазона | Средняя |

| P0462 | Низкий уровень сигнала в цепи | Средняя |

| P0463 | Высокий уровень сигнала в цепи | Средняя |

| P0464 | Прерывистый сигнал в цепи | Низкая |

Важно: После устранения неисправности обязательно удалите коды ошибок через сканер и убедитесь в их отсутствии после пробега 30-50 км. Если сбои вызваны загрязнением дорожки резистора, в 60% случаев помогает очистка контактов спиртом без замены датчика.

Тестирование датчика при движении поплавка вручную

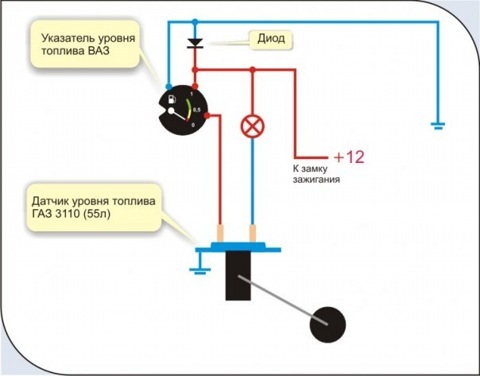

![]()

Для проверки корректности работы датчика уровня топлива перемещайте поплавок вручную через сервисное отверстие топливного модуля или демонтировав датчик. Плавно изменяйте положение поплавка от минимального (пустой бак) до максимального (полный бак), имитируя движение топлива. Фиксируйте показания сопротивления или напряжения на клеммах датчика при крайних и промежуточных позициях.

Сравните полученные значения с техническими характеристиками производителя, используя мультиметр в режиме омметра (для резистивных датчиков) или вольтметра (для датчиков с токовым выходом). Обращайте внимание на плавность изменения показаний – резкие скачки или обрывы сигнала свидетельствуют о неисправности потенциометра или контактной группы.

Процедура проверки

Необходимое оборудование:

- Мультиметр

- Техническая документация на датчик

- Контрольные точки для подключения щупов

Критические точки замера:

- Поплавок в положении "EMPTY": Зафиксируйте сопротивление/напряжение

- Поплавок в положении "FULL": Зафиксируйте сопротивление/напряжение

- Промежуточные позиции (¼, ½, ¾ бака)

| Позиция поплавка | Норма сопротивления (Ом) | Норма напряжения (В) |

|---|---|---|

| Пустой бак (0%) | 40-60 | 0.5-1.0 |

| ½ бака | 100-120 | 2.0-2.5 |

| Полный бак (100%) | 240-260 | 4.5-5.0 |

Интерпретация результатов: Отклонение более чем на 10-15% от номинальных значений, отсутствие реакции или хаотичные изменения показаний требуют замены датчика. Особое внимание уделите зонам, соответствующим критически низкому уровню топлива.

Проверка герметичности топливного модуля

Утечка топлива через модуль создает пожарную опасность, приводит к потере горючего и загрязнению окружающей среды. Нарушение герметичности также вызывает неверные показания уровня топлива из-за изменения плавучести поплавка или проникновения топлива в электрическую часть датчика.

Герметичность нарушается при механических повреждениях корпуса, трещинах в топливозаборной трубке, износе уплотнителей крышки бака или деформации крепежных элементов. Проверка выполняется при видимых следах протечек, запахе бензина в салоне или неадекватной работе указателя уровня.

Последовательность проверки

Основной метод контроля – создание избыточного давления в модуле с последующей фиксацией падения. Требуется демонтировать модуль из бака, соблюдая меры пожарной безопасности:

- Отсоединить топливопроводы и электрический разъем датчика уровня.

- Аккуратно извлечь модуль, очистить корпус от грязи и остатков топлива.

- Заглушить штатные штуцеры модуля специальными адаптерами или герметичными заглушками.

- Подключить ручной вакуумный насос (или компрессор с редуктором) к одному из штуцеров через манометр.

Нагнетайте давление, соответствующее техническим требованиям производителя (обычно 0.3-0.7 бар). Выдержите модуль под давлением 5-10 минут. Допустимое падение не должно превышать:

| Диапазон испытательного давления | Максимальное падение за 10 мин |

| 0.3 - 0.5 бар | 0.05 бар |

| 0.5 - 0.7 бар | 0.07 бар |

При падении давления выше нормы:

- Погрузите модуль в емкость с водой для визуального обнаружения потока пузырьков.

- Осмотрите критичные зоны: сварные швы корпуса, места крепления трубок, резиновые уплотнители крышки, шток поплавка.

- Проверьте целостность топливозаборника и обратного клапана.

Модуль с негерметичностью подлежит замене, так как ремонт не обеспечивает долговременной надежности. Установите новый модуль с чисткой посадочного места и заменой уплотнительного кольца.

Кавитация и её влияние на показания датчика

Кавитация возникает при резком падении давления в топливной системе, вызывая образование и схлопывание пузырьков пара. Это явление характерно для областей с высокой турбулентностью потока: вблизи топливного насоса, на изгибах трубопроводов или при частичном перекрытии магистрали. При схлопывании пузырьков генерируются ударные волны и микрогидравлические удары, создающие высокочастотные колебания в жидкости.

Вибрации от кавитации напрямую воздействуют на поплавковый механизм или резистивные элементы датчика уровня топлива. Поплавок начинает хаотично дёргаться, а подвижный контакт в потенциометрических датчиках – вибрировать, что приводит к скачкообразному изменению сопротивления. Электронный блок управления (ЭБУ) интерпретирует эти колебания как реальные изменения уровня топлива, вызывая "дребезжание" стрелки указателя на приборной панели или необоснованные скачки значений на цифровом дисплее.

Ключевые последствия кавитации

- Ложные показания: Стрелка указателя хаотично колеблется между значениями даже при стабильном уровне топлива в баке.

- Ускоренный износ: Микровибрации разрушают токопроводящий слой резистивных дорожек и ось поплавкового рычага.

- Ошибки ЭБУ: Система диагностики может регистрировать код неисправности (например, P0462 – "Низкий уровень сигнала датчика топлива").

- Калибровочные сбои: Постоянная вибрация смещает реперные точки датчика, требуя частой перекалибровки.

| Фактор кавитации | Влияние на датчик | Визуальный симптом |

|---|---|---|

| Высокочастотная вибрация | Дрожание контактов/поплавка | Дрожание стрелки (±1/8 бака) |

| Ударные волны | Механическая деформация чувствительного элемента | Постоянное занижение/завышение уровня |

| Воздушные микропузыри | Искажение плотности/диэлектрической проницаемости среды | Резкие скачки показаний при разгоне/торможении |

Диагностика кавитационного влияния проводится при заведённом двигателе: стрелка указателя стабильна на холостых оборотах, но начинает "прыгать" при повышении нагрузки до 2000–3000 об/мин. Для верификации используют осциллограф – сигнал с датчика демонстрирует хаотичные пики напряжения, не соответствующие реальному перемещению поплавка. Ультразвуковой анализ топливной магистрали выявляет характерные щелчки в зонах кавитации.

Важно: Хроническая кавитация требует комплексного устранения причин – замены топливного фильтра, проверки производительности насоса или оптимизации гидравлической схемы. Замена датчика без этого даст лишь временный эффект.

Замена датчика уровня топлива

Замена неисправного датчика уровня топлива выполняется при постоянных ошибках показаний, полном отказе указателя или диагностированных неполадках в цепи. Процедура требует доступа к топливному модулю, обычно расположенному под задним сиденьем или в багажном отделении через технологический люк.

Перед началом работ отключите минусовую клемму аккумулятора и обеспечьте вентиляцию помещения. Соблюдайте противопожарную безопасность: исключите открытый огонь, искрообразование и статическое электричество вблизи топливной системы. Убедитесь в наличии нового датчика, совместимого с моделью автомобиля.

Необходимые инструменты:

- Набор торцевых и рожковых ключей

- Отвертки (крестовая и плоская)

- Плоскогубцы с узкими губками

- Чистая ветошь и герметик для топливных систем

- Защитные перчатки и очки

Последовательность действий:

- Снимите обивку для доступа к топливному модулю

- Отсоедините электрический разъем питания насоса

- Очистите прижимное кольцо от загрязнений

- Ослабьте крепежные гайки кольца специальным ключом

- Извлеките топливный модуль, сохраняя вертикальное положение

- Отожмите фиксаторы и демонтируйте неисправный датчик

- Установите новый датчик, защелкнув крепления

- Замените уплотнительное кольцо и нанесите тонкий слой герметика

- Аккуратно установите модуль в бак, совместив метки

- Равномерно затяните крепеж прижимного кольца

- Подключите разъемы и выполните обратную сборку

Контроль после замены:

| Действие | Ожидаемый результат |

| Подключение аккумулятора | Отсутствие искрения при подсоединении клеммы |

| Включение зажигания | Плавное движение стрелки указателя |

| Запуск двигателя | Отсутствие запаха топлива и утечек |

| Проверка диагностическим сканером | Отсутствие ошибок P0460-P0464 |

Важно: При наличии топлива в баке свыше половины объема проводите работы при минимальном остатке горючего или используйте специальные заглушки во избежание перелива. Не допускайте перекоса уплотнителя при установке модуля.

Особенности установки в топливные баки под давлением

Монтаж датчика уровня топлива в баках под давлением требует обеспечения абсолютной герметичности соединений. Любая утечка топлива или паров создает риск возгорания и нарушения экологических норм, что диктует применение специальных конструктивных решений и строгих протоколов установки.

Конструкция датчика должна включать усиленные уплотнения, устойчивые к деформации под воздействием циклического давления. Материалы компонентов подбираются с учетом химической агрессивности топлива и рабочих температур, характерных для герметичных систем.

- Уплотнительные элементы: Обязательное применение двухконтурных уплотнений (например, комбинация металлической шайбы и фторкаучукового кольца) для исключения просачивания паров при перепадах давления

- Момент затяжки крепежа: Точное соблюдение величины крутящего момента, указанной производителем (как правило 15-25 Н·м), с использованием динамометрического ключа

- Система блокировки: Использование стопорных пластин или фиксаторов резьбы для предотвращения самопроизвольного откручивания из-за вибраций

| Параметр | Обычный бак | Бак под давлением |

|---|---|---|

| Тип прокладки | Резиновая | Металлокомпозитная |

| Давление тестирования | 0.5 бар | 3-5 бар |

| Защита от коррозии | Опциональна | Обязательное анодирование контактов |

Процедура монтажа

- Проверка совместимости геометрии фланца датчика с посадочным отверстием бака

- Очистка сопрягаемых поверхностей от загрязнений специальным обезжиривателем

- Нанесение герметика на уплотнительные поверхности (только составы, рекомендованные производителем)

- Фиксация датчика с равномерной затяжкой крепежа по диагональной схеме

- Обязательная опрессовка системы после установки с выдержкой под давлением 1.5Pраб в течение 15 минут

Регулировка угла наклона поплавкового рычага

Угол наклона рычага поплавка напрямую определяет положение поплавка в топливном баке при заданном уровне топлива. Это положение, в свою очередь, изменяет сопротивление переменного резистора (реостата), на которое ориентируется указатель уровня топлива на приборной панели. Неправильный угол приводит к систематическим ошибкам в показаниях – либо завышению, либо занижению реального уровня топлива.

Регулировка угла наклона выполняется при сборке или ремонте датчика уровня топлива, а также после замены топливного бака или самого датчика, если показания становятся некорректными. Процедура требует снятия датчика уровня топлива с бака и доступа к его внутренним компонентам.

Порядок регулировки угла наклона

Основная цель регулировки – добиться соответствия сопротивления датчика контрольным значениям при определенных положениях поплавка (обычно "Пустой бак" и "Полный бак"). Процесс включает следующие шаги:

- Снятие и разборка датчика: Демонтируйте датчик уровня топлива с топливного бака. Осторожно разберите его корпус, чтобы получить доступ к держателю реостата и рычагу поплавка. Обеспечьте чистоту рабочей зоны.

- Установка поплавка в положение "Пустой бак" (Empty): Вручную установите рычаг поплавка в положение, соответствующее минимальному уровню топлива (поплавок в самой нижней точке). Обычно это положение, когда рычаг упирается в соответствующий ограничитель внутри корпуса датчика.

- Измерение сопротивления: С помощью омметра измерьте сопротивление между сигнальным выводом датчика и его "массой" (корпусом).

- Корректировка угла наклона:

- Сравните измеренное сопротивление с требуемым значением для положения "Пустой бак" (Rmin), указанным в технической документации на автомобиль или датчик.

- Если значения не совпадают, необходимо аккуратно подогнуть корректирующий язычок или регулировочное ушко на держателе реостата. Подгибание изменяет начальный угол контакта ползунка реостата на рычаге относительно резистивной дорожки.

- Подгибайте язычок небольшими шагами, каждый раз замеряя сопротивление в положении "Пустой бак", пока не достигнете требуемого значения Rmin.

- Проверка положения "Полный бак" (Full):

- Переместите рычаг поплавка в положение, соответствующее максимальному уровню топлива (поплавок в самой верхней точке).

- Измерьте сопротивление между сигнальным выводом и "массой".

- Сравните полученное значение с требуемым сопротивлением для "Полного бака" (Rmax) из документации.

- Корректировка (при необходимости): Если сопротивление в положении "Полный бак" не соответствует спецификации, может потребоваться очень осторожная дополнительная подрегулировка того же корректирующего язычка. Учтите, что изменение угла для коррекции Rmax может незначительно повлиять на Rmin, поэтому после корректировки "Полного бака" всегда перепроверяйте сопротивление в положении "Пустой бак".

- Окончательная проверка диапазона: Плавно перемещайте рычаг поплавка от положения "Пустой" до "Полный" и обратно, наблюдая за показаниями омметра. Сопротивление должно изменяться плавно, без скачков и обрывов, в пределах от Rmin до Rmax.

- Сборка и установка: После успешной регулировки и проверки аккуратно соберите датчик, обеспечив герметичность. Установите датчик обратно на топливный бак, соблюдая момент затяжки крепежа.

Типичные диапазоны сопротивления датчиков уровня топлива:

| Положение поплавка | Типичное сопротивление (Ом) |

|---|---|

| Пустой бак (Empty) | 0 - 10 (или 240 - 280 у некоторых типов*) |

| Полный бак (Full) | 70 - 100 (или 20 - 50 у некоторых типов*) |

*Критически важно использовать значения, указанные в руководстве по ремонту конкретного автомобиля! Направление изменения сопротивления (увеличение или уменьшение при подъеме уровня) и конкретные значения Rmin и Rmax различаются у разных производителей и моделей.

Правильно отрегулированный угол наклона рычага поплавка гарантирует точное соответствие между реальным уровнем топлива в баке, сопротивлением датчика и показаниями стрелки или индикатора на приборной панели.

Чистка контактов потенциометра без разборки

Потенциометр датчика уровня топлива подвержен загрязнению и окислению контактных дорожек, что приводит к некорректным показаниям на приборной панели. Скопление грязи или продуктов износа нарушает электрический контакт между ползунком и резистивным слоем, вызывая скачки стрелки или ее замирание в одном положении.

Без снятия датчика из бака можно попытаться восстановить работоспособность механическим воздействием и применением чистящих средств. Этот метод актуален при отсутствии механических повреждений дорожек или заметного износа щеточного контакта, а также когда полный демонтаж затруднен конструкцией топливного модуля.

Порядок выполнения очистки

Необходимые материалы:

- Специальный очиститель электронных контактов (например, Liqui Moly Kontakt Reiniger)

- Длинная гибкая трубка для подачи состава (идет в комплекте с очистителем или медицинский катетер)

- Шприц объемом 20 мл

Пошаговый процесс:

- Снимите разъем датчика уровня топлива и заднее сиденье для доступа к люку топливного модуля.

- Открутите крепежные винты люка, извлеките топливный насос в сборе с датчиком, оставив его погруженным в бак (не отсоединяя топливные магистрали!).

- Наденьте трубку на носик баллона с очистителем. Введите трубку в корпус датчика через технологическое отверстие рядом с разъемом, направив ее на контактную группу.

- Короткими нажатиями (1-2 секунды) впрысните очиститель на дорожки потенциометра. Повторите 3-4 раза с интервалом 15 секунд.

- Быстро перемещайте поплавок датчика рукой от положения "пустой" до "полный" 20-30 раз для механической очистки контактов.

- Повторите впрыскивание очистителя, затем снова прокачайте поплавок 10-15 раз.

- Соберите узел в обратном порядке, подключите разъем и проверьте показания указателя при включенном зажигании.

Важные замечания: Избегайте применения WD-40 или бензина – они оставляют масляную пленку. Работы проводите в проветриваемом помещении с отключенным АКБ. Если очистка не дала результата, потребуется замена потенциометра.

| Преимущества метода | Риски |

|---|---|

| Экономия времени (не требуется слив топлива) | Невозможность визуально оценить износ дорожек |

| Снижение риска повреждения уплотнителей | Ограниченная эффективность при сильной коррозии |

| Минимизация контакта топлива с окружающей средой | Риск попадания очистителя в топливо (используйте составы, безопасные для топливных систем) |

Диагностика залипания поплавка в крайних позициях

При залипании поплавка в верхнем положении указатель топлива постоянно показывает полный бак, независимо от фактического уровня горючего. Это создает риск внезапной остановки двигателя из-за отсутствия топлива, так как водитель не получает сигнал о необходимости заправки.

Если поплавок заклинивает в нижней позиции, прибор неизменно отображает "пустой бак", даже при полной заправке. Это приводит к ложным сигналам о нехватке топлива и некорректной работе индикатора резерва, затрудняя контроль расхода.

Методы проверки

Для диагностики выполняют следующие действия:

- Тест сопротивления датчика:

- Отсоедините разъем топливного датчика

- Измерьте сопротивление мультиметром при крайних положениях поплавка

- Механическая проверка:

- Демонтируйте датчик из бака

- Ручное перемещение поплавка от "min" до "max" с контролем плавности хода

- Контроль визуальных дефектов:

- Осмотр на деформацию рычага поплавка

- Проверка отсутствия загрязнений на направляющих

| Позиция залипания | Показания прибора | Параметр сопротивления (Ω) |

|---|---|---|

| Верхнее (max) | Всегда "Полный бак" | ~40-80* |

| Нижнее (min) | Всегда "Пустой бак" | ~250-350* |

*Точные значения зависят от модели авто (указаны типовые для большинства систем)

Критические последствия игнорирования: Искривление рычага поплавка при механическом воздействии, полный выход датчика из строя из-за электрического пробоя, повреждение токопроводящих дорожек при попытках "реанимации" залипшего элемента.

Взаимозаменяемость датчиков уровня топлива

Теоретически установка аналогов от разных производителей возможна, но требует тщательного анализа технических параметров. Несовпадение даже одного ключевого показателя приводит к некорректной работе указателя или полному отказу системы. Габаритные размеры и тип крепления должны полностью соответствовать посадочному месту в топливном баке.

Электрическая совместимость – критический фактор: сопротивление датчика обязано соответствовать характеристикам бортового контроллера и указателя. Использование устройств с несовпадающим диапазоном сопротивления (например, 0-100 Ом вместо штатных 240-33 Ом) гарантированно исказит показания. Тип выходного сигнала (аналоговый резистивный, цифровой CAN/LIN) также должен быть идентичен.

Ключевые критерии оценки совместимости

При подборе аналога обязательно проверьте:

- Конструктивное исполнение: длину штока/поплавка, форму фланца, тип уплотнения.

- Электрические параметры: номинальное сопротивление при пустом/полном баке, напряжение питания, тип разъема.

- Рабочие условия: диапазон рабочих температур, допустимое давление в баке, устойчивость к вибрациям.

- Калибровочную характеристику: зависимость сопротивления от уровня топлива (линейная/нелинейная).

| Параметр | Оригинал (пример) | Совместимый аналог | Несовместимый аналог |

|---|---|---|---|

| Диапазон сопротивления | 40Ω (полный) - 240Ω (пустой) | 38Ω - 238Ω (допуск ±5%) | 0Ω - 190Ω (диапазон не совпадает) |

| Тип сигнала | Аналоговый (резистивный) | Аналоговый (резистивный) | Цифровой (CAN-шина) |

| Монтажная высота | 220 мм | 220 мм (±2 мм) | 190 мм (недостает глубины) |

Важно: Даже при визуальном сходстве всегда сверяйтесь с документацией на автомобиль и датчик. Универсальные датчики требуют индивидуальной калибровки. После установки обязательна проверка точности показаний на всех контрольных точках (0%, 50%, 100%) с помощью диагностического сканера или эталонного прибора.

Калибровка электронных блоков после замены датчика

После установки нового датчика уровня топлива (ДУТ) обязательна процедура калибровки электронного блока управления (ЭБУ) или комбинации приборов. Без этого система не сможет корректно интерпретировать сигналы от нового сенсора, что приведет к некорректному отображению уровня топлива или ошибкам в бортовом компьютере.

Калибровка заключается в "обучении" ЭБУ соответствию между текущим объемом горючего в баке и выходными параметрами датчика (сопротивление, напряжение, частота импульсов). Процедура может выполняться автоматически или вручную, в зависимости от модели автомобиля и типа системы.

Этапы калибровки

- Сброс адаптаций: Через диагностический сканер удаляются старые параметры предыдущего ДУТ из памяти ЭБУ.

- Заполнение бака: Бак заправляется до максимального уровня (до срабатывания отсечки заправочного пистолета).

- Фиксация "нуля": При почти пустом баке (остаток 5-10 литров) выполняется регистрация минимального уровня.

- Калибровка промежуточных точек (если требуется): Для сложных систем с нелинейной шкалой.

| Тип системы | Метод калибровки | Инструменты |

| Автоматическая | Самообучение ЭБУ при нескольких циклах заправки/расхода топлива | Не требуются |

| Ручная (сканер) | Принудительное задание min/max значений через диагностический разъем | OBD-сканер с ПО |

| Ручная (аппаратная) | Корректировка потенциометром на приборной панели или кнопками бортового компьютера | Сервисная документация авто |

Важно: Для точной калибровки необходимо использовать топливо, а не имитаторы сигнала. После процедуры обязательна проверка в реальных условиях: при движении автомобиля с разным уровнем топлива и изменением уклона кузова.

Решение проблем с индикацией "пустой бак" при заправке

Основная причина ложного срабатывания индикации "пустой бак" после заправки – неисправность датчика уровня топлива (ДУТ) или связанных компонентов. Несмотря на полный бак, система ошибочно интерпретирует сигналы, что требует последовательной диагностики.

Наиболее критичные факторы включают механические повреждения поплавка, засорение топливозаборника, окисление контактов или программные сбои. Игнорирование проблемы может привести к некорректному расчету запаса хода и внезапной остановке двигателя.

Диагностика и устранение неисправностей

Выполните проверку в следующем порядке:

- Сканирование ошибок: Подключите диагностический сканер OBD-II для выявления кодов неисправностей (например, P0460-P0464).

- Осмотр топливного модуля:

- Снимите заднее сиденье/люк доступа к баку

- Проверьте целостность поплавка (трещины, деформация)

- Убедитесь в свободном ходе рычага датчика без заклиниваний

- Тестирование сопротивления:

Положение поплавка Нормальное сопротивление (Ом) Пустой бак 240-253 Половина бака 108-128 Полный бак 40-60 Значения могут отличаться в зависимости от модели авто – сверьтесь с мануалом.

- Проверка проводки: Протестируйте цепь от датчика до блока управления на обрыв/КЗ мультиметром.

Типовые решения:

- Замена заклинившего поплавка или изношенного потенциометра

- Очистка контактов разъемов ДУТ и "массы" кузова

- Перепрошивка блока управления двигателем (при программных ошибках)

- Замена топливного модуля в сборе при механических повреждениях корпуса

После ремонта обязательна калибровка датчика: включите зажигание на 10-15 секунд, затем выполните 3-4 цикла "ключ ON/OFF".

Устранение эффекта "плавающих" показаний

Плавающие показания уровня топлива возникают из-за нестабильного контакта между потенциометром датчика и бегунком, перемещающимся по резистивной дорожке. Основными причинами являются загрязнение токопроводящих элементов, износ резистивного слоя или механические повреждения подвижных частей. Это приводит к хаотичным скачкам стрелки указателя или цифровых значений на приборной панели даже при неизменном объеме горючего.

Для точной диагностики необходимо проверить сопротивление датчика при помощи мультиметра. Контрольные замеры выполняются на разных позициях поплавка: при пустом баке (максимальное сопротивление), половине заполнения и полном баке (минимальное сопротивление). Неравномерное изменение значений или обрыв цепи подтверждают неисправность датчика.

Этапы устранения неисправности

- Очистка контактов: Снимите датчик и обработайте резистивную дорожку и бегунок очистителем электрооборудования. Удалите окислы и нагар с клемм подключения.

- Проверка геометрии рычага: Убедитесь в отсутствии деформации рычага поплавка. Перекос вызывает неравномерный прижим бегунка к дорожке.

- Тест на износ: Визуально оцените состояние резистивного слоя. Глубокие борозды или отслоение покрытия требуют замены датчика.

- Калибровка нуля: После установки нового датчика отрегулируйте положение поплавка при пустом баке согласно технической документации ТС.

| Параметр | Нормальное значение | Признак неисправности |

|---|---|---|

| Изменение сопротивления | Плавное, без скачков | Резкие перепады >5 Ом при плавном перемещении |

| Сопротивление (пустой бак) | 250-350 Ом* | Обрыв цепи (>1 кОм) |

| Сопротивление (полный бак) | 15-25 Ом* | Короткое замыкание (0-5 Ом) |

*Значения могут отличаться в зависимости от модели авто. Уточняйте в мануале.

При сохранении проблемы после чистки обязательна замена датчика. Параллельно проверьте целостность проводки к приборной панели и качество "массы". Коррозия в разъемах или обрыв экранирующей оплетки также вызывают помехи. Для цифровых систем дополнительно просканируйте ошибки блока управления двигателем (коды B103E, B1042).

Проверка предохранителей цепи топливного индикатора

Перед диагностикой сложных элементов системы всегда начинайте с проверки предохранителей. Это исключает базовые проблемы электропитания и предотвращает неоправданную трату времени на поиск неисправностей в других компонентах цепи. Предохранители защищают проводку и приборы от коротких замыканий и перегрузок, поэтому их целостность критична для функционирования топливного индикатора.

Обрыв предохранителя – частая причина полного отказа указателя уровня топлива или хаотичных показаний. Даже визуально целый предохранитель может иметь скрытый обрыв нити, поэтому обязательна инструментальная проверка. Расположение нужного предохранителя определяется по электросхеме конкретной модели автомобиля в разделе "Приборная панель" или "Топливная система".

Процедура проверки

Необходимое оборудование:

- Мультиметр (тестер) в режиме прозвонки или измерения сопротивления

- Пинцет для извлечения предохранителей

- Схема расположения предохранителей автомобиля

Последовательность действий:

- Заглушите двигатель и выньте ключ из замка зажигания.

- Найдите блок предохранителей (основной и/или дополнительный в салоне/под капотом).

- По схеме идентифицируйте предохранитель, отвечающий за цепь топливного индикатора (часто обозначен как "FUEL GAUGE", "INSTR CLUSTER" или имеет номер согласно схеме).

- Извлеките предохранитель пинцетом. Визуально осмотрите плавкую вставку на предмет обрыва или потемнения колбы.

- Установите мультиметр в режим прозвонки (значок диода или звука) или измерения сопротивления (Ω).

- Прикоснитесь щупами тестера к металлическим контактам по бокам предохранителя:

- Звуковой сигнал или сопротивление близкое к 0 Ом – предохранитель исправен.

- Отсутствие сигнала или сопротивление "OL"/бесконечность – предохранитель перегорел.

| Результат проверки | Действие |

| Предохранитель исправен | Продолжить диагностику цепи (датчик, проводка, приборная панель) |

| Предохранитель перегорел | Заменить на предохранитель ТОЧНО такого же номинала (Амперы) |

Важно: Если новый предохранитель сразу перегорает после замены – в цепи присутствует короткое замыкание. Дальнейшая диагностика без устранения КЗ невозможна. Проверьте целостность проводов, состояние разъемов датчика уровня топлива и самого индикатора на предмет повреждений. Установка предохранителя повышенного номинала запрещена из-за риска возгорания проводки.

Особенности ремонта бесконтактных датчиков уровня

Основная сложность ремонта заключается в герметичности конструкции и отсутствии механического контакта с топливом. Бесконтактные датчики используют принцип магнитного поля (поплавок с магнитом и резистивными элементами) или емкостные/ультразвуковые технологии, что требует специализированного оборудования для диагностики и восстановления. Неразборный корпус большинства моделей усложняет доступ к внутренним компонентам без повреждения уплотнений.

Ключевые неисправности включают нарушение калибровки магнитного датчика Холла, повреждение обмоток потенциометра, окисление контактов на плате или выход из строя электронного преобразователя сигнала. Механические деформации корпуса или поплавка также приводят к искажению показаний. Диагностика требует проверки сопротивления на разных уровнях топлива, целостности проводки и анализа выходного сигнала осциллографом согласно спецификациям производителя.

Этапы восстановления работоспособности

- Демонтаж и очистка: Снятие датчика с бака, удаление грязи с поверхности корпуса. Проверка поплавка на свободное перемещение и отсутствие деформаций.