Датчики непрерывного контроля уровня жидкости - типы и применение

Статья обновлена: 01.03.2026

Контроль уровня жидкости является критически важной задачей в многочисленных технологических процессах промышленности и энергетики.

Датчики непрерывного контроля предоставляют точную информацию о текущем уровне заполнения резервуара или емкости в режиме реального времени.

Широкий спектр принципов действия таких датчиков определяет их применимость в различных средах и условиях эксплуатации.

Понимание видов и особенностей датчиков уровня необходимо для их корректного выбора и эффективного использования в конкретных приложениях.

Данная статья рассматривает основные типы датчиков непрерывного контроля уровня жидкости и ключевые области их применения.

Принцип работы ёмкостных датчиков уровня

Ёмкостные датчики уровня функционируют на основе изменения электрической ёмкости конденсатора, образованного электродом датчика и стенкой резервуара (или вторым электродом). При погружении датчика в жидкость диэлектрическая проницаемость среды между электродами изменяется, что напрямую влияет на ёмкость системы.

Измеряемое вещество выступает в роли диэлектрика между электродами. По мере роста уровня жидкости увеличивается площадь взаимодействия электрода со средой, что вызывает пропорциональное изменение ёмкости. Электронная схема преобразует это изменение в аналоговый или дискретный сигнал, соответствующий текущему уровню.

Ключевые элементы конструкции

Основные компоненты включают:

- Чувствительный электрод (зонд) – погружается в среду, обычно из нержавеющей стали или покрытый изоляцией

- Опорный электрод – стенка резервуара или отдельный стержень

- Электронный преобразователь – измеряет ёмкость и генерирует выходной сигнал (4-20 мА, 0-10В, реле)

| Фактор влияния | Принцип воздействия |

|---|---|

| Диэлектрическая проницаемость (ε) | Чем выше ε жидкости, тем значительнее изменение ёмкости при контакте |

| Плотность среды | Косвенно влияет через изменение ε (особенно для неоднородных смесей) |

| Температура | Меняет ε жидкости и геометрию электродов (требует температурной компенсации) |

Для коррекции погрешностей от пенных образований или налипания применяются:

1) Функция "сухого" контакта – игнорирование малых изменений ёмкости у стенки

2) Изолированные электроды – защита от проводящих отложений

3) Частотная модуляция – компенсация влияния паразитных ёмкостей

Калибровка выполняется под конкретную жидкость, так как чувствительность прямо зависит от её диэлектрических свойств. Для агрессивных сред используются электроды с тефлоновым или керамическим покрытием.

Точность гидростатических преобразователей давления

Точность гидростатических датчиков уровня определяется совокупностью метрологических характеристик, включая погрешность измерения давления, температурную погрешность, нелинейность и гистерезис. Основным параметром является основная приведённая погрешность, выражаемая в процентах от диапазона измерения. Для промышленных моделей она варьируется от ±0.1% до ±1.0%, что напрямую влияет на достоверность контроля уровня.

На точность существенно влияют внешние факторы: плотность среды (особенно при работе с неоднородными жидкостями), вибрации, изменения атмосферного давления (для относительных измерений) и температурные колебания. Современные преобразователи компенсируют температурную погрешность встроенными алгоритмами, но для критичных процессов требуется предварительная калибровка под конкретную жидкость и условия эксплуатации.

Ключевые аспекты обеспечения точности

Для минимизации погрешностей применяются:

- Температурная коррекция: встроенные датчики температуры и цифровая компенсация дрейфа нуля.

- Калибровка по плотности: ручной ввод значений или автоматическая коррекция при изменении состава среды.

- Защита от внешних воздействий: демпфирование мембран, виброустойчивые корпуса, сильфоны для компенсации атмосферного давления.

При выборе преобразователя для ответственных применений (химия, фармацевтика) учитывают:

- Стабильность метрологических характеристик в течение срока службы.

- Наличие сертификатов поверки и соответствия стандартам (GOST, OIML).

- Возможность вывода диагностических данных (самодиагностика неисправностей).

| Класс точности | Область применения |

|---|---|

| ±0.1% – ±0.25% | Финансовый учёт нефтепродуктов, лабораторные установки |

| ±0.5% | Промышленные резервуары (вода, химические растворы) |

| ±1.0% | Силосы с сыпучими материалами, сточные воды |

Важно: Фактическая погрешность измерения уровня всегда превышает погрешность датчика давления из-за влияния плотности жидкости. Расчёт выполняется по формуле: ΔH = (ΔP / (ρ·g)) + (P·Δρ / (ρ²·g)), где ΔP – погрешность измерения давления, Δρ – погрешность определения плотности.

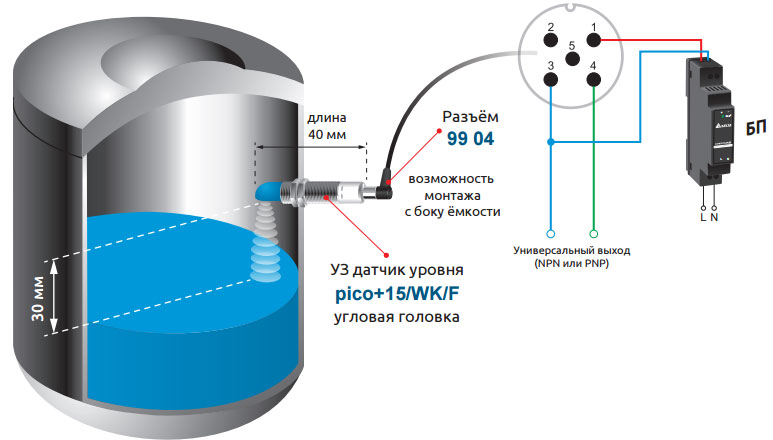

Монтаж ультразвуковых сенсоров на открытых резервуарах

Ключевым условием точных измерений является правильная установка датчика относительно поверхности жидкости. Сенсор монтируется строго вертикально над контролируемой зоной с использованием кронштейнов или монтажных штанг. Требуется обеспечить минимальное расстояние до внутренних конструкций резервуара (лестниц, мешалок, патрубков) для исключения ложных эхосигналов.

Высота установки рассчитывается с учетом двух параметров: максимального рабочего уровня жидкости и "мертвой зоны" датчика (минимального расстояния, на котором прибор не может распознать объект). Обязательно учитывается возможное пенообразование или волнение поверхности, требующее увеличения высоты монтажа. Электрические кабели прокладываются в гофротрубе с защитой от механических повреждений и УФ-излучения.

Критические аспекты монтажа

- Оси выравнивания: Отклонение от вертикали более 3° вызывает погрешность измерений

- Зона излучения: В радиусе 0.5 м от датчика не должно быть посторонних объектов

- Защита от среды: Установка защитных экранов при наличии брызг или испарений

| Параметр | Требование | Последствия нарушения |

|---|---|---|

| Диапазон измерения | Высота установки = Макс.уровень + Мертвая зона + 10% запас | Выход за пределы измерений |

| Климатическая защита | Кожух для датчиков без IP68 | Коррозия, конденсат |

| Крепление | Виброизолирующие прокладки | Дрейф показаний |

При монтаже на резервуарах с легковоспламеняющимися жидкостями обязательно применение искробезопасных барьеров в цепи питания. Для высоких цилиндрических резервуаров рекомендуется смещение датчика от центра к стенке для уменьшения влияния воронки при заборе жидкости.

Радарные датчики для агрессивных химических сред

Принцип действия основан на излучении высокочастотных электромагнитных волн (обычно в диапазонах K- или W-диапазона) и анализе времени прохождения отраженного сигнала от поверхности жидкости. Антенна датчика изготавливается из химически инертных материалов (фторопласт, керамика, PEEK) и защищается специальными футеровками или мембранами, исключающими прямой контакт чувствительного элемента с агрессивной средой.

Корпуса выполняются из нержавеющих сталей марок 316L/904L, Hastelloy, титана или полностью покрываются тефлоном. Герметизация достигается использованием химически стойких уплотнений (Kalrez®, Viton®) и сварных соединений. Конструкция обеспечивает устойчивость к коррозии, высоким давлениям (до 100 бар) и температурам (от -196°C до +450°C), что критично для реакторов, кислотных хранилищ и установок переработки.

Ключевые преимущества и особенности

- Бесконтактное измерение: отсутствие механического контакта с жидкостью исключает коррозию и износ

- Компенсация пара/пены: алгоритмы обработки сигнала фильтруют помехи от испарений и пенообразования

- Точность в сложных условиях: погрешность ≤ ±2 мм даже при турбулентности или наличии внутренних конструкций

- Минимальное обслуживание: отсутствие движущихся частей и самоочищающаяся антенна

Области применения

| Отрасль | Примеры сред | Типовые объекты |

|---|---|---|

| Химическая промышленность | Серная/соляная кислота, едкий натр, растворители | Реакторы, ресиверы, цистерны хранения |

| Фармацевтика | Агрессивные реактивы, спирты, ацетонитрил | Биореакторы, линии синтеза, смесители |

| Металлургия | Электролиты, травильные растворы, расплавы солей | Гальванические ванны, установки травления |

| Водоочистка | Хлорсодержащие реагенты, коагулянты | Резервуары дозирования, отстойники |

Калибровка выполняется без опорожнения резервуара через встроенные программные интерфейсы. Для взрывоопасных зон (Ex-исполнения) применяется искробезопасная цепь и защита типа "искробезопасная цепь" (ia/ib). Современные модели поддерживают протоколы HART, Modbus, Profibus PA для интеграции в АСУ ТП.

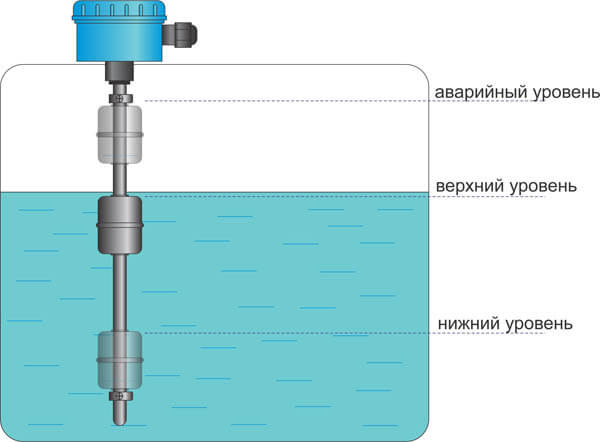

Калибровка магнитных поплавковых систем контроля

Калибровка магнитных поплавковых уровнемеров является обязательной процедурой для обеспечения точности показаний уровня жидкости в технологических резервуарах. Она заключается в установке соответствия между положением поплавка в емкости и выходным сигналом датчика (токовым 4-20 мА, дискретным переключением или цифровым протоколом). Без корректной калибровки даже исправный прибор будет выдавать значительную погрешность, что может привести к нарушениям технологического процесса, переполнению или работе "на сухую".

Процедура выполняется после монтажа системы, при изменении контролируемой среды, плотности жидкости или требований к точности. Существует два основных метода: ручная калибровка по контрольным точкам уровня с использованием шаблонных мерников или эталонных приборов и автоматическая калибровка с помощью встроенного программного обеспечения и HART-коммуникатора, доступная в современных интеллектуальных моделях. Выбор метода зависит от конструкции датчика, условий эксплуатации и требуемой точности.

Этапы и особенности процесса

Типовая последовательность ручной калибровки включает:

- Подготовку: Обесточивание схемы, проверку свободного хода поплавка и отсутствия механических повреждений направляющей трубы.

- Фиксацию нулевой точки (0%): Установку поплавка на отметку, соответствующую пустому резервуару, с фиксацией выходного сигнала (обычно 4 мА).

- Фиксацию верхней точки (100%): Подъем поплавка до максимального рабочего уровня с настройкой сигнала (20 мА).

- Проверку промежуточных точек: Контроль линейности характеристики на нескольких отметках (например, 25%, 50%, 75%).

- Ввод поправочных коэффициентов: Корректировку показаний при работе с жидкостями, плотность которых отличается от расчетной.

Ключевые факторы, влияющие на точность калибровки:

- Плотность и вязкость жидкости – определяют плавучесть поплавка.

- Горизонтальность монтажа датчика – перекосы вызывают смещение хода поплавка.

- Наличие пены, осадка или турбулентности в резервуаре.

- Магнитные свойства среды – ферромагнитные жидкости могут искажать поле.

Рекомендуемая периодичность поверки и калибровки:

| Условия эксплуатации | Типичный интервал |

|---|---|

| Агрессивные среды, высокие температуры | 6-12 месяцев |

| Стандартные условия (вода, нефтепродукты) | 1-2 года |

| Критичные процессы (фармацевтика, АЭС) | По индивидуальному графику (чаще 6 мес.) |

Автоматическая калибровка через HART или цифровой интерфейс упрощает процесс, позволяя дистанционно корректировать диапазон, задавать нелинейные характеристики и диагностировать состояние. Однако физическую проверку хода поплавка она не заменяет. После любой калибровки обязательна верификация показаний в рабочих условиях с фиксацией результатов в журнале эксплуатации.

Применение вибрационных вилочных сенсоров в пищевой промышленности

Вибрационные вилочные сенсоры широко внедряются для контроля уровня жидкостей в резервуарах, смесителях, ёмкостях хранения и технологических линиях. Они обеспечивают точное обнаружение границы раздела сред (жидкость/воздух или жидкость/пена) при работе с молоком, соками, растительными маслами, сиропами, пивом, вином, бульонами и другими пищевыми продуктами различной вязкости.

Устройства применяются для предотвращения переполнения или работы "всухую" насосов, сигнализации минимального/максимального уровня в ёмкостях, управления дозированием компонентов, а также контроля промежуточных уровней в процессах ферментации, пастеризации и розлива. Их используют в системах CIP-мойки для контроля заполнения моющими растворами.

Ключевые особенности применения

- Гигиеническое исполнение: Корпус из нержавеющей стали (AISI 316L), полировка поверхности (Ra ≤ 0.8 мкм), отсутствие застойных зон. Соответствие стандартам EHEDG, 3-A Sanitary Standards, FDA.

- Устойчивость к агрессивным средам: Работа с кислыми, щелочными продуктами и растворами для санитарной обработки благодаря инертным материалам.

- Нечувствительность к физическим свойствам среды: Надёжное срабатывание независимо от плотности, вязкости, прозрачности жидкости или наличия пены/пузырьков.

- Бесперебойная работа в сложных условиях: Устойчивость к вибрациям оборудования, перепадам температур (обычно -40°C до +150°C), воздействию паров и конденсата.

| Тип пищевого производства | Примеры применения | Решаемые задачи |

|---|---|---|

| Молочная промышленность | Резервуары для молока, танки ферментации, ёмкости розлива йогуртов | Контроль заполнения, защита насосов, управление подачей закваски |

| Производство напитков | Сиропные танки, бродильные чаны, линии розлива | Предотвращение переливов, сигнализация низкого уровня ингредиентов |

| Масложировая отрасль | Котлы для рафинации, отстойники, хранилища растительных масел | Обнаружение уровня в высоковязких средах, защита от "сухого хода" |

| Кондитерское производство | Ёмкости для шоколада, карамели, глазури | Контроль уровня при нагреве, управление дозацией компонентов |

Отсутствие движущихся частей и герметичность конструкции исключают риск загрязнения продукции. Сенсоры монтируются через гигиенические присоединения (Tri-Clamp, DIN 11851), допускают мойку под высоким давлением и паровую стерилизацию. Простота настройки и самодиагностики снижает эксплуатационные расходы при соблюдении строгих санитарных норм.

Особенности микроволнового измерения в пенящихся жидкостях

Микроволновые уровнемеры, основанные на технологии FMCW (частотной модуляции), сталкиваются со значительными сложностями при работе с пенящимися средами. Пена представляет собой неоднородную смесь газа и жидкости с низкой диэлектрической проницаемостью, близкой к воздуху. Микроволновый сигнал, отражаясь преимущественно от границы "пена/воздух", а не от истинной поверхности жидкости, приводит к ложным показаниям уровня.

Интенсивность отраженного сигнала резко снижается из-за рассеивания микроволн в пузырьках пены и поглощения энергии. Динамически изменяющаяся плотность и высота пенного слоя создают нестабильные условия измерения, требующие сложных алгоритмов обработки сигнала для компенсации помех. Толстый слой плотной пены может полностью блокировать прохождение волн к жидкой фазе.

Способы минимизации влияния пены

Для повышения точности применяют несколько подходов:

- Адаптивная фильтрация сигнала: Использование алгоритмов (например, на основе FFT), выделяющих характерные частоты истинного уровня жидкости и подавляющих шумы от пены.

- Увеличение мощности излучения: Позволяет "пробить" тонкие или неплотные слои пены для достижения основного отражения от жидкости.

- Оптимизация угла установки антенны: Направленный монтаж антенны под углом иногда улучшает прохождение сигнала через пену.

- Комбинированные решения: Интеграция с датчиками других типов (например, емкостными для контроля плотности пены) или применение антипенных агентов.

Критически важным является предварительное тестирование датчика на конкретном технологическом процессе, так как характеристики пены (плотность, стабильность, высота слоя) сильно варьируются.

Интеграция аналоговых выходов 4-20 мА в АСУ ТП

Аналоговые выходы 4-20 мА от датчиков уровня жидкости подключаются к аналоговым входным модулям АСУ ТП через токовую петлю. Сигнал 4 мА соответствует минимальному уровню измерения, 20 мА – максимальному, что обеспечивает детектирование обрыва линии (падение ниже 4 мА). Для точной интерпретации данных в системе настраиваются шкалы преобразования: инженерные единицы (литры, метры и т.д.) привязываются к диапазону 4-20 мА с использованием коэффициентов масштабирования.

Экранированные витые пары обязательны для минимизации электромагнитных помех. Двухпроводная схема питания распространена для датчиков, где токовая петля одновременно передает сигнал и обеспечивает питание устройства. При интеграции учитывают гальваническую развязку входных модулей АСУ ТП для защиты от контуров заземления и перенапряжений.

Ключевые аспекты интеграции

Типовые этапы подключения:

- Прокладка кабелей от датчиков к шкафу управления с соблюдением зон взрывозащиты (при необходимости)

- Коммутация на клеммы аналоговых входных модулей ПЛК/контроллеров

- Настройка параметров канала в АСУ ТП:

- Фильтрация сигнала (сглаживание)

- Калибровка нуля и диапазона

- Пороги аварийных сигналов (например, "<4 мА" или ">21 мА")

Пример расчета параметров шкалы:

| Параметр | Значение | Ед. изм. |

|---|---|---|

| Диапазон датчика | 0–5000 | литров |

| Ток при 0 л | 4 | мА |

| Ток при 5000 л | 20 | мА |

| Коэффициент преобразования | 312.5 | л/мА |

Области применения: Нефтегазовые резервуары, химические реакторы, системы водоподготовки, пищевые емкости. Технология универсальна благодаря помехоустойчивости и совместимости с большинством промышленных контроллеров.

Выбор датчиков для топливных хранилищ

Выбор датчиков непрерывного контроля уровня для топливных хранилищ (нефть, дизтопливо, бензин, керосин, мазут) требует особого внимания из-за специфических свойств сред: высокая взрывоопасность паров, химическая агрессивность некоторых видов топлива, образование пены, колебания плотности и температуры, необходимость высокой точности учета и предотвращения переливов. Ключевыми критериями являются безопасность (взрывозащита), точность измерений в различных условиях эксплуатации, надежность и долговечность контактирующих с топливом элементов, а также соответствие требованиям отраслевых стандартов и нормативов.

Наиболее востребованными технологиями для непрерывного контроля уровня топлив в резервуарах являются: радарные датчики (бесконтактные и с погруженным зондом), магнитострикционные, ультразвуковые и гидростатические. Каждая технология имеет свои сильные стороны и ограничения, определяющие область ее оптимального применения в зависимости от типа топлива, конструкции резервуара (вертикальный/горизонтальный, надземный/подземный), диапазона измерений, требуемой точности и бюджета.

Сравнение технологий для топливных хранилищ

| Тип датчика | Принцип действия | Основные преимущества | Основные ограничения | Типичное применение |

|---|---|---|---|---|

| Радарные (Бесконтактные, FMR) | Измерение времени прохождения СВЧ-импульса до поверхности жидкости и обратно. |

|

|

Высокоточный учет нефтепродуктов, коммерческий учет, ответственные хранилища с высокими требованиями к безопасности и точности. |

| Радарные (Погружной зонд, TDR) | Измерение времени прохождения СВЧ-импульса вдоль погруженного зонда до границы раздела жидкость/пар. |

|

|

Точный учет в резервуарах с сильной турбулентностью, пеной или внутренними препятствиями, где бесконтактный радар неэффективен. |

| Магнитострикционные | Измерение времени прохождения торсионной волны по волноводу до положения поплавка с магнитом. |

|

|

Высокоточный учет и разделение фаз в чистых светлых нефтепродуктах, где важен интерфейс вода/нефтепродукт. |

| Ультразвуковые | Измерение времени прохождения ультразвукового импульса до поверхности жидкости и обратно. |

|

|

Технологический контроль уровня в резервуарах со светлыми нефтепродуктами без сильного пенообразования и запотевания, где требования к точности не максимальны. |

| Гидростатические (погружные) | Измерение давления столба жидкости над датчиком. |

|

|

Контроль уровня в небольших резервуарах, цистернах, технологических емкостях, где допустима погрешность из-за колебаний плотности, или где плотность стабильна и известна. |

Критические аспекты выбора

Взрывозащита (Ex-защита): Обязательное требование для большинства топливных хранилищ. Датчики должны иметь сертификат соответствия стандартам ATEX, IECEx, TR CU и/или местным нормам для работы в зонах с взрывоопасными парами (обычно Зона 0, 1 или 2). Типичные виды защиты: искробезопасная цепь (Ex i), герметизация оболочкой (Ex m), повышенная безопасность (Ex e).

Материалы: Материалы сенсоров, уплотнений и корпусов, контактирующие с топливом, должны быть химически стойкими (например, нержавеющие стали 316L, Hastelloy, PTFE, FKM/FFKM).

Температурная компенсация: Обязательна для гидростатических датчиков и желательна для других технологий, так как плотность топлива зависит от температуры.

Резервирование и безопасность: Для предотвращения переливов часто применяют двухуровневую систему: датчик непрерывного контроля уровня + независимые сигнализаторы предельного уровня (поплавковые, вибрационные, емкостные), обеспечивающие аварийное отключение подачи.

Защита электродов кондуктометрических систем от налипания

Налипание загрязнений на поверхность электродов кондуктометрических датчиков уровня – критическая проблема, приводящая к искажению измеряемой проводимости и ложным срабатываниям сигнализации. Особенно актуально это для сред с высоким содержанием взвешенных частиц, волокнистых включений или вязких компонентов (бумажные массы, сточные воды, пищевые продукты).

Без эффективной защиты налипающий слой создает электрический барьер между электродом и жидкостью, нарушая калибровку и снижая чувствительность системы. В экстремальных случаях возможно полное блокирование измерительной цепи, что исключает контроль уровня и создает аварийные риски.

Методы защиты

Для предотвращения налипания применяют комплекс инженерных и технологических решений:

- Механическая очистка: Установка скребков или щеток с ручным/автоматическим приводом. Эффективно для крупных частиц, но требует обслуживания.

- Ультразвуковая обработка: Вибрация электродов высокочастотными волнами разрушает адгезию загрязнений. Требует генератора и совместимости с материалом электрода.

- Химическая инертность: Использование электродов из спецматериалов (титан с платиновым покрытием, нержавеющая сталь AISI 316L) для минимизации адсорбции.

- Гидродинамическая промывка: Подача струи очищающей жидкости (вода, растворитель) под давлением. Требует источника промывочной среды.

- Электрические импульсы: Кратковременная подача высокого напряжения на электроды для электрохимического отслаивания налета.

Ключевые критерии выбора метода:

| Фактор | Рекомендуемое решение |

|---|---|

| Агрессивность среды | Химически стойкие материалы покрытий |

| Вязкость/тип загрязнений | Ультразвук (для волокон), гидропромывка (для илов) |

| Требования к автономности | Электропульсация (без внешних систем) |

| Эксплуатационные затраты | Пассивная защита (материалы) > Активные системы |

Оптимальный подход часто включает комбинацию методов: например, титановые электроды с платинированием + периодическая ультразвуковая очистка. Для ответственных применений обязательна интеграция системы самодиагностики, фиксирующей снижение чувствительности из-за загрязнения.

Эксплуатация поплавковых уровнемеров при высоком давлении

Эксплуатация поплавковых уровнемеров в условиях высокого давления предъявляет особые требования к конструкции и материалам. Герметичность корпуса и измерительной камеры становится критически важным параметром, так как утечки могут привести не только к погрешностям измерений, но и к аварийным ситуациям. Уплотнительные элементы (сальники, мембраны) должны сохранять эластичность и механическую прочность в течение всего срока службы при рабочих температурах и циклических нагрузках.

Материалы поплавка, штока и корпуса подбираются с учетом устойчивости к деформации под воздействием давления и коррозионной стойкости к технологической среде. Наиболее распространены нержавеющие стали марок 316L, Hastelloy и титановые сплавы. Толщина стенок корпуса увеличивается по сравнению со стандартными исполнениями, а конструкция предусматривает дополнительные ребра жесткости для предотвращения смятия.

Ключевые особенности эксплуатации

Конструктивные решения для высоких давлений:

- Применение многоступенчатых магнитных систем для передачи перемещения поплавка через толстостенную перегородку

- Использование двойных уплотнений с индикаторами разгерметизации

- Оснащение предохранительными мембранами на фланцах для аварийного сброса давления

Монтажные требования:

- Обязательная калибровка после установки под рабочим давлением

- Использование усиленных крепежных элементов класса прочности 8.8 и выше

- Защита кабельных вводов армированными сальниками

Типовые проблемы и решения:

| Проблема | Причина | Решение |

|---|---|---|

| Заедание поплавка | Деформация направляющей трубки | Установка компенсаторов температурного расширения |

| Дрейф показаний | Сжатие герметизирующей жидкости | Применение силиконовых жидкостей с низким коэффициентом сжатия |

| Разгерметизация | Усталостное разрушение уплотнений | Плановые замены уплотнительных узлов по регламенту |

Регулярное техобслуживание включает проверку момента срабатывания магнитных систем под нагрузкой и контроль целостности сварных швов ультразвуковыми методами. При давлении свыше 100 бар рекомендуется установка резервного преобразователя с автоматическим переключением при отказе основного.

Диагностика оптических сенсоров для прозрачных жидкостей

Диагностика оптических сенсоров направлена на выявление отклонений в работе при контроле прозрачных жидкостей (вода, растворители, спирты). Ключевые проблемы включают ложные срабатывания из-за пузырьков воздуха, конденсата или загрязнений на оптических поверхностях, а также снижение точности при изменении коэффициента преломления среды. Регулярная проверка корректности калибровки и целостности оптических элементов критична для предотвращения аварийных ситуаций.

Для анализа состояния сенсоров применяется комплексный подход: визуальный осмотр призмы/линз на наличие отложений, тестирование электронных компонентов на стабильность выходного сигнала, и имитация рабочих условий с эталонными жидкостями. Особое внимание уделяется диагностике LED-излучателей и фотодетекторов, так как деградация их характеристик напрямую влияет на пороги срабатывания.

Методы диагностики и обслуживания

- Автоматическая самотестировка: Современные сенсоры оснащаются функцией самодиагностики, отслеживающей:

- Интенсивность светового потока

- Стабильность опорного напряжения

- Целостность кабельных соединений

- Профилактическая очистка: Удаление налета с оптических поверхностей специальными растворителями или ультразвуком.

- Поверка калибровки: Сравнение показаний сенсора с эталонными значениями при погружении в жидкости с известным коэффициентом преломления.

| Тип неисправности | Метод выявления | Способ устранения |

|---|---|---|

| Загрязнение призмы | Визуальный осмотр, снижение сигнала фотодетектора | Механическая/химическая очистка |

| Деградация LED | Анализ силы выходного сигнала в ПО | Замена излучающего модуля |

| Конденсат в корпусе | Срабатывание датчика "сухого хода" | Герметизация, замена уплотнений |

Эффективная диагностика требует использования калибровочных стендов с эталонными прозрачными средами и специализированного ПО для анализа временных характеристик сигнала. Рекомендуемая периодичность профилактики – каждые 6 месяцев при работе с агрессивными жидкостями или в условиях высоких температур.

Компенсация парового столба в паровых котлах

Точное измерение уровня воды в барабане парового котла критически зависит от компенсации влияния парового столба. Без учета этого фактора плотность насыщенного пара в пароизмерительной колонке создает погрешность, занижая реальный уровень жидкости. Эта систематическая ошибка возникает из-за разницы плотностей между водой в барабане и паром в импульсной линии, подключенной к верхнему отбору датчика.

Для устранения погрешности применяется метод компенсации парового столба. Его суть заключается в формировании вторичного контура измерения с идентичными температурными условиями. В этом контуре поддерживается постоянный столб конденсата, плотность которого соответствует плотности пара в основном измерительном контуре. Разность давлений между двумя контурами позволяет точно определить истинный уровень воды, исключив влияние пара.

Ключевые аспекты реализации

Основные технические решения включают:

- Конденсационные сосуды (горшки): Устанавливаются на верхнем импульсном трубопроводе для постоянного поддержания столба конденсата.

- Термостатирование: Обе импульсные линии (основная и компенсационная) прокладываются в общем кожухе для гарантии одинаковой температуры среды и пара.

- Дифференциальные датчики давления (ДД): Измеряют разность давлений между:

- Нижним отбором (давление столба воды + давление пара)

- Компенсационным отбором (давление столба конденсата + давление пара)

Результирующий сигнал ДД (ΔP) прямо пропорционален высоте столба воды (H) и разности плотностей воды (ρв) и конденсата (ρк), которая стабильна при одинаковой температуре:

ΔP = H * g * (ρв - ρк)

| Фактор влияния | Последствие без компенсации | Решение |

|---|---|---|

| Плотность пара в верхней импульсной линии | Занижение показаний уровня | Создание компенсационного контура с конденсатом |

| Изменение температуры/давления пара | Нестабильность погрешности | Термостатирование линий и конденсационного сосуда |

| Пульсации давления в барабане | Колебания показаний | Использование демпферов в импульсных линиях |

Область применения данной компенсации охватывает все типы паровых котлов среднего и высокого давления (энергетические, промышленные), где точность контроля уровня напрямую влияет на безопасность и эффективность работы. Корректная реализация исключает ложные сигналы аварийного останова или ошибочные команды на подачу питательной воды.

Ротационные сигнализаторы уровня вязких нефтепродуктов

Принцип работы основан на вращении лопастного элемента, погруженного в контролируемую среду. Электродвигатель через редуктор передает крутящий момент на вал с лопастью. При достижении жидкостью заданного уровня сопротивление вращению резко возрастает из-за высокой вязкости среды. Механическое усилие преобразуется в электрический сигнал через систему пружин и микропереключателей или бесконтактные датчики момента.

Конструкция включает герметичный корпус из нержавеющей стали, защищенный вал с тефлоновыми уплотнениями и сменную лопасть специальной геометрии. Устройства оснащаются термокомпенсацией для стабильной работы при температурах от -50°C до +300°C. Монтаж выполняется на фланцах DN50-DN150 с ориентацией лопасти параллельно дну резервуара.

Специфика применения и технические аспекты

Ключевые области использования:

- Резервуары для хранения мазута, битума и гудрона

- Системы перекачки тяжелых нефтепродуктов

- Технологические емкости нефтеперерабатывающих заводов

- Хранилища смазочных материалов и отработанных масел

Эксплуатационные требования:

| Минимальная вязкость среды | >500 сСт |

| Диапазон рабочих давлений | До 40 бар |

| Защита от налипания | Вибрационные модули, антиадгезионные покрытия |

| Классы взрывозащиты | ATEX, IECEx для зон 1 и 2 |

Особенности обслуживания: Регламентная замена уплотнений вала каждые 2 года, контроль состояния лопасти при отложениях парафина. Для сред с абразивными включениями применяются армированные лопасти из карбида вольфрама. Калибровка чувствительности обязательна после изменения типа продукта.

Погрешности измерения при турбулентности поверхности

Турбулентность поверхности жидкости (вызванная перемешиванием, кипением, вводом реагентов или вибрацией оборудования) создает хаотичные волны, пенообразование и локальные перепады высоты. Это искажает реальный уровень, формируя динамически изменяющуюся границу раздела фаз.

Основная проблема заключается в том, что большинство датчиков уровня (особенно контактные и оптические) фиксируют мгновенное положение поверхности в точке измерения. Турбулентность вызывает постоянные колебания этого положения, что воспринимается датчиком как "шум" и приводит к значительным случайным погрешностям в показаниях.

Факторы влияния и последствия

Ключевые факторы, усугубляющие погрешность:

- Амплитуда и частота волн: Чем выше волны и чаще их смена, тем больше разброс мгновенных значений уровня, регистрируемых датчиком.

- Пенообразование: Пена изменяет плотность и отражающие свойства поверхности, вводя систематическую погрешность для радарных, ультразвуковых и емкостных методов.

- Локальные всплески и впадины: Точечное измерение не отражает усредненный уровень по всему сечению резервуара.

- Метод измерения:

- Ультразвуковые/Радарные датчики: Фиксируют ближайшую точку волны (впадину) или усредняют сигнал по площади, но при сильной турбулентности могут терять отраженный сигнал или захватывать ложные эхо от пены/брызг.

- Ёмкостные/Проводниковые: Пена изменяет диэлектрическую проницаемость/электропроводность среды у зонда, искажая результат.

- Поплавковые/Буйковые: Механические воздействия волн и пены вызывают рывки, залипание и повышенный износ, увеличивая погрешность.

Последствия для измерения:

- Нестабильность показаний: Стремительные колебания значений на индикаторе или в системе управления.

- Занижение или завышение уровня: В зависимости от типа датчика и характера турбуленции (например, радар чаще занижает уровень, фиксируя впадины волн).

- Ложные срабатывания сигнализации: Кратковременные "выбросы" уровня за пределы уставок.

- Снижение точности усреднения: Даже алгоритмы усреднения могут давать ошибку, если турбулентность несимметрична или сопровождается пеной.

| Метод измерения | Основное влияние турбулентности | Типичная погрешность |

|---|---|---|

| Радарный (FMCW, Импульсный) | Рассеяние сигнала на волнах, потеря отражения от истинной поверхности, захват сигнала от пены/брызг | Систематическое занижение уровня (+ случайная составляющая) |

| Ультразвуковой | Рассеяние звука, ложные эхо, зависимость скорости звука от пара/пены | Высокая случайная погрешность, возможны срывы измерения |

| Ёмкостной | Изменение диэлектрической проницаемости среды из-за пены/пузырей у зонда | Систематическая погрешность (завышение при пене) |

| Поплавковый/Буйковый | Механическое воздействие волн, залипание, захват пузырей | Высокая случайная погрешность, гистерезис |

| Гидростатический | Динамические изменения давления из-за волн (особенно в малых объемах) | Случайная погрешность, требует усреднения по времени |

Методы минимизации погрешностей: Применение математической фильтрации (усреднение по времени), использование волнопоглощающих труб (стабилизаторов) для изоляции датчика от турбуленции, выбор места монтажа вдали от источников возмущения, настройка алгоритмов обработки сигнала (игнорирование ложных эхо, адаптивная чувствительность), применение датчиков с большим пятном измерения (напр., радар с большой антенной) для естественного усреднения по площади. Для гидростатических датчиков критичен правильный монтаж диафрагмы в зоне спокойного давления.

Методы защиты от конденсата для радарных технологий

Конденсат на антенне радарного уровнемера искажает микроволновый сигнал, вызывая погрешности измерения уровня или ложные срабатывания. Скопление влаги особенно критично в резервуарах с перепадами температур, насыщенным паром или при работе в условиях высокой влажности окружающей среды.

Для предотвращения образования конденсата применяются конструктивные и технологические решения, направленные на поддержание температуры антенны выше точки росы рабочей среды. Эти методы обеспечивают стабильность измерений и продлевают срок службы оборудования.

Ключевые способы защиты

- Встроенные нагревательные элементы: Керамические или пленочные нагреватели интегрируются в антенну, поддерживая температуру на 10-15°C выше точки росы.

- Пургинг сжатым воздухом: Постоянная продувка сухим воздухом создает избыточное давление в зоне антенны, вытесняя влажный пар.

- Термоизолирующие прокладки: Прокладки из вспененного PTFE между антенной и фланцем снижают теплопередачу от горячего резервуара к датчику.

- Антиконденсационные покрытия:

- Гидрофобные составы для быстрого стекания капель

- Нанопокрытия с олеофобными свойствами

- Двойные герметичные мембраны: Заполненные инертным газом полости между мембранами блокируют проникновение пара.

| Метод | Область применения | Ограничения |

|---|---|---|

| Нагревательные элементы | Резервуары с холодными жидкостями (СУГ, криогены) | Повышенное энергопотребление |

| Пургинг воздухом | Нефтехимия, пищевая промышленность | Требуется источник сухого сжатого воздуха |

| Двойные мембраны | Фармацевтика, высокочистые среды | Снижение чувствительности на вязких средах |

Выбор метода определяется технологическими параметрами: температурным режимом резервуара, свойствами среды, требованиями к взрывозащите (Ex-исполнения). Для агрессивных паров дополнительно применяют химически стойкие защитные колпаки из PFA или PTFE, предотвращающие коррозию антенны.

Температурная компенсация гидростатических измерений

Измерение уровня жидкости гидростатическими датчиками (основанное на зависимости P = ρ * g * h) критически зависит от плотности жидкости (ρ). Плотность большинства жидкостей существенно изменяется с температурой, что вносит погрешность в преобразование измеренного давления в уровень. Например, при нагреве нефтепродуктов их плотность уменьшается, и без коррекции датчик покажет заниженный уровень даже при фактически неизменном количестве жидкости.

Температурная компенсация – это математическая или аппаратная корректировка выходного сигнала датчика для учета реальной плотности жидкости при текущей температуре. Она позволяет получать точные показания уровня независимо от колебаний температуры технологического процесса или окружающей среды. Без такой компенсации погрешность измерений может достигать 5-10% и более.

Методы реализации температурной компенсации

Существует два основных подхода:

- Прямое измерение температуры в резервуаре: В жидкость погружается отдельный термопреобразователь (обычно Pt100 или Pt1000). Микропроцессор датчика использует измеренную температуру и заранее заданную в памяти таблицу зависимости "плотность-температура" (или математическую модель) для конкретной жидкости. На основе этих данных рассчитывается поправка к измеренному давлению.

- Встроенные термоэлементы в датчике: Термодатчик интегрирован в корпус основного сенсора давления. Этот метод проще и дешевле, но менее точен, так как измеряет температуру датчика, а не жидкости. Он эффективен только при быстром выравнивании температур датчика и среды или при контроле уровня в небольших емкостях.

Области применения компенсированных датчиков

Температурная компенсация обязательна в системах, где:

- Технологический процесс сопровождается значительными колебаниями температуры (нагрев/охлаждение реакторов, теплообменников).

- Требуется высокая точность учета объема хранимых или транспортируемых жидкостей (коммерческий учет нефтепродуктов, химикатов, пищевых ингредиентов).

- Рабочая температура среды сильно отличается от температуры калибровки датчика.

- Контролируются жидкости с высоким температурным коэффициентом плотности (органические растворители, масла, сжиженные газы).

| Параметр | Без компенсации | С компенсацией |

|---|---|---|

| Точность измерения уровня при ΔT | Низкая (зависит от ΔT) | Высокая (стабильна) |

| Погрешность от изменения плотности | Значительная | Минимизирована |

| Стоимость решения | Низкая | Умеренная/Высокая |

| Применимость для коммерческого учета | Ограничена | Рекомендована |

Установка емкостных датчиков в металлических ёмкостях

Монтаж емкостных датчиков уровня в металлических резервуарах требует учёта электропроводности стенок. При прямом контакте чувствительного элемента с металлом возникает паразитная ёмкость, искажающая измерения. Для минимизации влияния стенок применяют изолированные электроды с диэлектрическим покрытием (фторопласт, керамика) или устанавливают датчики в специальные патрубки из непроводящего материала.

Критическим параметром является зазор между электродом и стенкой резервуара – он должен быть постоянным и соответствовать техническим требованиям производителя. При нарушении этого расстояния показания становятся нестабильными. Для защиты от электростатических помех и обеспечения безопасности обязательно выполняется надёжное заземление корпуса датчика и ёмкости в единую точку.

Ключевые требования к монтажу

- Электрическая изоляция: Использование датчиков с изолированным зондом или монтажных гильз из PTFE/PP.

- Фиксированный зазор: Обеспечение неизменного расстояния между зондом и стенкой ёмкости.

- Герметичность: Применение уплотнителей (фторкаучук, EPDM) и резьбовых соединений (G½, G1, ¾" NPT) с правильным моментом затяжки.

- Экранирование: Монтаж кабеля в металлорукав с заземлением обеих сторон.

| Тип установки | Особенности | Рекомендуемые среды |

|---|---|---|

| Через боковой патрубок | Горизонтальный монтаж, простота обслуживания | Неагрессивные жидкости, масла |

| Верхний монтаж | Вертикальное погружение зонда, минимальный контакт со стенками | Высокотемпературные среды, вязкие продукты |

| С монтажной гильзой | Защита электрода, возможность демонтажа без опорожнения ёмкости | Агрессивные химикаты, пищевые продукты |

При работе с взрывоопасными средами применяют датчики в искробезопасном исполнении (Ex i) с барьером безопасности. Для вязких жидкостей выбирают зонды с малой площадью контакта, предотвращающей налипание продукта. Калибровка выполняется после монтажа с заполнением и опорожнением ёмкости для учёта реальных рабочих условий.

Беспроводная передача данных с уровнемеров

Беспроводные технологии передачи данных активно интегрируются в системы контроля уровня жидкостей, устраняя необходимость прокладки кабельных линий. Уровнемеры оснащаются встроенными радиомодулями, передающими информацию о текущем уровне, температуре, диагностических параметрах на централизованные приемные устройства или шлюзы. Это обеспечивает дистанционный мониторинг резервуаров, расположенных на значительном удалении или в труднодоступных зонах.

Основными протоколами для передачи выступают LPWAN-технологии (LoRaWAN, NB-IoT, Sigfox), характеризующиеся низким энергопотреблением и большой дальностью связи (до 10-15 км в открытой местности). Для локальных сетей применяются Wi-Fi, Bluetooth или специализированные промышленные радиопротоколы (WirelessHART, ISA100.11a). Данные шифруются для предотвращения несанкционированного доступа, а устройства поддерживают автономную работу от батарей годами.

Ключевые аспекты и применение

Преимущества беспроводных решений:

- Снижение затрат на монтаж и обслуживание (отсутствие кабельных трасс).

- Быстрое развертывание систем на действующих объектах без остановки процессов.

- Масштабируемость сети: добавление новых датчиков без изменения инфраструктуры.

- Мониторинг подвижных или временных резервуаров (например, цистерн).

Типовые области внедрения:

- Удаленные хранилища: нефтебазы, водонапорные башни в сельской местности.

- Опасные среды: химические производства, АЗС, где прокладка кабелей рискованна.

- Экологический мониторинг: контроль уровня в сточных колодцах, природных водоемах.

- Сельское хозяйство: управление уровнем в ирригационных емкостях, силосах.

Сравнение технологий передачи:

| Технология | Дальность | Энергопотребление | Скорость |

| LoRaWAN | До 15 км | Очень низкое | Низкая |

| NB-IoT | До 10 км | Низкое | Средняя |

| Wi-Fi | До 100 м | Высокое | Высокая |

| Bluetooth | До 50 м | Среднее | Средняя |

Важные требования: Устойчивость связи гарантируется ретрансляторами или mesh-сетями, а для критичных объектов применяется резервирование каналов. Энергоэффективность достигается режимами глубокого сна датчиков и периодической передачей данных.

Применение ультразвуковых сенсоров в сточных коллекторах

Ультразвуковые датчики уровня обеспечивают бесконтактный мониторинг сточных вод в коллекторах, резервуарах и отстойниках. Они фиксируют расстояние до поверхности жидкости путём измерения времени прохождения звукового импульса, что исключает прямой контакт с агрессивной или абразивной средой. Это особенно критично в условиях постоянного присутствия взвесей, жировых отложений и химически активных компонентов.

Основное преимущество технологии – устойчивость к коррозии и отсутствие движущихся частей, требующих обслуживания. Датчики монтируются над потоком на защитных кронштейнах или перекрытиях, что упрощает монтаж и ревизию без остановки технологических процессов. Современные модели оснащаются компенсационными алгоритмами для нивелирования помех от пара, пены или турбулентности потока.

Ключевые направления использования

- Предотвращение переполнений: Контроль уровня в приёмных камерах и резервуарах с передачей сигналов тревоги на диспетчерские пункты.

- Управление насосными станциями: Автоматизация включения/выключения насосов для поддержания заданных уровней в колодцах.

- Расчёт объёмов стоков: Интеграция с системами учёта на основе данных о уровне и геометрии коллектора.

- Мониторинг ливневых стоков: Фиксация пиковых нагрузок во время паводков с прогнозированием рисков подтопления.

| Преимущество | Особенности эксплуатации |

|---|---|

| Отсутствие износа | Работоспособность в средах с песком и твёрдыми включениями |

| Широкий диапазон температур | Стабильная работа при -30°C до +70°C |

| Защита от конденсата | Специальные мембраны и обогрев излучателя |

Ограничения связаны с необходимостью периодической очистки излучающей поверхности от налипаний и точной настройки под конкретные условия. При высоком содержании взвешенных частиц или плотной пене требуются датчики с увеличенной мощностью сигнала или радарные аналоги.

Особенности контроля уровня ЛВЖ во взрывоопасных зонах

Контроль уровня легковоспламеняющихся жидкостей (ЛВЖ) во взрывоопасных зонах предъявляет строгие требования к безопасности оборудования. Используемые датчики должны исключать риск искрообразования, перегрева и статического электричества, способных вызвать воспламенение горючих паров или газов. Обязательно соответствие стандартам взрывозащиты (например, ATEX, IECEx) с маркировкой уровней защиты (Ex d, Ex i, Ex e).

Корпуса датчиков выполняются из искробезопасных материалов (алюминиевые сплавы, нержавеющая сталь) с защитой от коррозии. Электрические цепи проектируются с ограничением энергии до значений, недостаточных для поджига смесей, либо герметизируются для изоляции от окружающей среды. Устанавливаются требования к монтажу (заземление, барьеры искробезопасности) и обслуживанию без нарушения целостности защиты.

Типы датчиков и их применение

Основные виды датчиков для ЛВЖ во взрывоопасных зонах включают:

- Магнитострикционные: Бесконтактное измерение поплавком на направляющей. Подходят для резервуаров с СУГ, бензином, спиртами. Маркировка Ex ia.

- Радарные (бесконтактные): Микроволновое излучение малой мощности через антистатическое окно. Применяются для нефтепродуктов, химикатов (Ex d/Ex i).

- Ёмкостные с изолированными зондами: Диэлектрическое покрытие зонда исключает искру. Используются для топлив, растворителей (Ex ia/Ex m).

- Гидростатические: Мембрана из Hastelloy с сапфировым разделителем. Для агрессивных ЛВЖ (кислоты, мономеры) с маркировкой Ex ia/Ex d.

Ультразвуковые датчики применяются реже из-за риска конденсации паров на излучателе, что требует дополнительной взрывозащиты (Ex t). Поплавковые механические модели допустимы только в зонах низкого риска (Ex m) при строгом контроле материалов.

Критерии выбора включают:

- Классификацию зоны (0/1/2 по ГОСТ 30852).

- Температурный класс вещества и группы взрывоопасности (IIA, IIB, IIC).

- Химическую совместимость материалов датчика с ЛВЖ.

- Необходимость SIL-сертификации для систем аварийной остановки.

| Тип датчика | Взрывозащита | Примеры ЛВЖ |

|---|---|---|

| Магнитострикционный | Ex ia IIC T6 | Бензин, этанол, керосин |

| Радарный | Ex d IIC T5 | Дизель, толуол, ацетон |

| Ёмкостной | Ex ia IIB T4 | Метилацетат, изопропанол |

| Гидростатический | Ex ia IIC T4 | Серная кислота, стирол |

Калибровка дифференциальных датчиков для точных объёмных расчётов

Калибровка дифференциальных датчиков давления (ДДД) является критически важным этапом при использовании их для вычисления объёма жидкости в резервуарах. Она обеспечивает соответствие выходного сигнала датчика реальному гидростатическому давлению столба жидкости, которое напрямую связано с её уровнем и плотностью. Без точной калибровки неизбежны существенные погрешности в определении объёма, особенно при работе с неоднородными средами или в условиях меняющейся температуры.

Процесс калибровки включает установление точной зависимости между перепадом давления на мембранах ДДД (ΔP) и его выходным сигналом (ток 4-20 мА, цифровой код). Для объёмных расчётов калибровку проводят с привязкой к геометрии резервуара и свойствам жидкости. Учитывается не только нулевая точка (соответствие "нуля" ΔP сигналу нижнего предела), но и характеристика преобразования во всём рабочем диапазоне, включая температурную компенсацию, так как плотность жидкости зависит от температуры.

Ключевые аспекты калибровки для объёмных расчётов

Основные методы и требования:

- Учёт геометрии резервуара: Калибровочные коэффициенты вводятся в систему управления с учётом формы ёмкости (цилиндрическая, сферическая, прямоугольная) для преобразования уровня в объём.

- Коррекция на плотность среды: При изменении плотности жидкости (например, разных сортов нефтепродуктов) калибровку корректируют. Используются либо эталонные плотномеры, либо ручной ввод значений.

- Температурная компенсация: Обязательная интеграция датчиков температуры и использование термокомпенсационных алгоритмов в ПО для корректировки показаний ДДД, так как плотность = f(t°).

- Методы калибровки:

- "Мокрая" калибровка: Создание эталонного давления столбом жидкости известной высоты и плотности в контрольной колонне.

- "Сухая" калибровка: Использование прецизионных калибраторов давления с имитацией диапазона ΔP.

- Точки калибровки: Минимум 5 точек (0%, 25%, 50%, 75%, 100%) для построения точной характеристики, проверки линейности и гистерезиса.

Факторы, влияющие на точность объёмных расчётов после калибровки:

| Фактор | Влияние на точность объёма | Метод минимизации |

|---|---|---|

| Погрешность ДДД | Прямое влияние на расчёт уровня и объёма | Использование датчиков высокого класса точности (0.05-0.1%), регулярная верификация |

| Изменение плотности | Ошибка в пересчёте уровня в объём | Динамическая коррекция по данным плотномера или лабораторным анализам |

| Температурные градиенты | Неравномерный прогрев жидкости → изменение плотности по глубине | Многоточечный замер температуры, усреднение в ПО |

| Геометрические отклонения резервуара | Ошибка в функции "уровень-объём" | Использование сертифицированных градуировочных таблиц (тарировка) |

Области, где критична точная калибровка ДДД для объёма:

- Учёт нефти и нефтепродуктов (нефтебазы, трубопроводы) – для финансовых операций и отчётности.

- Химическая промышленность – дозирование компонентов в реакторы, контроль запаса агрессивных сред.

- Фармацевтика и пищепром – соблюдение рецептур при смешивании ингредиентов.

- ТЭК – измерение объёма топлива в хранилищах ГРЭС, котельных.

Решение проблем ложных срабатываний при пенообразовании

Пенообразование вызывает ложные срабатывания датчиков уровня из-за искажения физических свойств среды: пена обладает низкой плотностью и неоднородной структурой, что нарушает корректное измерение емкостными, ультразвуковыми или поплавковыми сенсорами. Это приводит к ошибочным сигналам о превышении уровня или неверному определению границы раздела фаз.

Для минимизации ошибок применяют комплексный подход, сочетающий выбор специализированных датчиков с адаптацией алгоритмов обработки сигналов и модернизацией условий эксплуатации. Ключевые решения включают физическое подавление пены, использование технологий, игнорирующих пенную фазу, и интеллектуальную фильтрацию данных.

Стратегии устранения помех

- Выбор датчиков, игнорирующих пену:

- Вибровилки и вибрационные вилки с настройкой чувствительности только на плотность жидкости.

- Микроволновые радарные датчики с фокусировкой на основной жидкости (частота 80 ГГц).

- Ёмкостные сенсоры с защищёнными электродами и калибровкой на диэлектрическую проницаемость целевой среды.

- Аппаратные и программные компенсации:

- Ультразвуковые приборы с алгоритмами "Echo Processing" для распознавания ложных эхосигналов от пены.

- Дифференциальное измерение давления с разделительными мембранами и гидрозатворами.

- Установка демпфирующих экранов или отражателей в зоне измерения.

- Оптимизация условий измерения:

- Монтаж датчиков в зонах с минимальным пенообразованием (например, ниже вводных патрубков).

- Применение пеногасителей (химических или механических) для разрушения структуры пены.

- Регулировка температурного режима для снижения пенообразования.

| Тип датчика | Уязвимость к пене | Метод компенсации |

|---|---|---|

| Ультразвуковой | Высокая (поглощение сигнала) | Алгоритмы подавления ложных эхо, увеличение мощности излучения |

| Ёмкостной | Средняя (изменение диэлектрика) | Экранированные электроды, калибровка на ε среды |

| Микроволновый (FMCW) | Низкая | Фокусировка луча, анализ частотного спектра |

| Вибровилка | Минимальная | Настройка резонансной частоты на плотность жидкости |

Для критичных процессов рекомендовано дублирование систем: например, комбинация вибровилки (контроль границы пена/жидкость) и радарного датчика (точное измерение уровня). Дополнительно применяют временное подавление сигналов (delay timers) для исключения кратковременных помех.

Виброустойчивость промышленных излучателей

Вибрации технологического оборудования создают значительные помехи при непрерывном измерении уровня, вызывая ложные срабатывания или искажение выходного сигнала излучателей. Неспособность датчика компенсировать механические колебания приводит к снижению точности, увеличению погрешности и преждевременному выходу из строя чувствительных элементов.

Производители реализуют комплексные решения для подавления вибрационных воздействий: механическое демпфирование сенсоров, алгоритмическую фильтрацию сигнала в электронных схемах и оптимизацию конструкции корпуса. Критически важным параметром при выборе излучателя для вибрирующих установок (насосы, компрессоры, мешалки) является соответствие его характеристик вибронагруженности конкретного объекта.

Ключевые аспекты обеспечения виброустойчивости

Основные методы повышения устойчивости к вибрациям включают:

- Конструктивные решения:

- Амортизирующие подвесы и демпферы внутри корпуса

- Бесконтактные принципы измерения (ёмкостные, ультразвуковые)

- Жёсткое крепление чувствительного элемента методом potting (заливка компаундом)

- Электронную обработку:

- Цифровые фильтры нижних частот в процессоре

- Адаптивные алгоритмы распознавания полезного сигнала на фоне шумов

- Стабилизация рабочей точки при изменении резонансных характеристик

Нормативы и тестирование:

| Стандарт | Параметры испытаний | Типичные значения для промышленных моделей |

|---|---|---|

| IEC 60068-2-6 | Синусоидальная вибрация | 10...2000 Hz, до 5 g |

| IEC 60068-2-64 | Широкополосный случайный сигнал | 7...500 Hz, 0,04 g²/Hz (пиковое ускорение 10 g) |

Области применения с повышенными требованиями к виброустойчивости:

- Химические реакторы с мешалками

- Насосные станции перекачки жидкостей

- Турбинные установки и системы охлаждения генераторов

- Транспортные цистерны (железнодорожные, морские)

- Дробильное и помольное оборудование в горно-обогатительных комплексах

Расчёт мертвых зон для ультразвуковых преобразователей

Мертвая зона ультразвукового преобразователя – это минимальное расстояние от излучающей поверхности, в пределах которого невозможен достоверный замер уровня жидкости. Её возникновение обусловлено физическими ограничениями: после генерации импульса пьезоэлемент продолжает колебаться ("звенеть"), создавая помехи, которые маскируют отражённый сигнал от близко расположенной поверхности жидкости. Продолжительность этого затухающего колебания определяет глубину мертвой зоны.

Основными факторами, влияющими на размер мертвой зоны, являются конструкция преобразователя, частота ультразвука, длительность зондирующего импульса и демпфирование пьезоэлемента. Высокочастотные датчики (100-200 кГц) обычно имеют меньшую мертвую зону, но меньшую дальность действия, в отличие от низкочастотных (20-50 кГц), где мертвая зона больше, но выше проникающая способность.

Методика расчёта и способы минимизации

Расчёт мертвой зоны (Dmz) основан на времени затухания колебаний преобразователя (tdamp) и скорости звука в среде (c):

Dmz = (c × tdamp) / 2

где tdamp зависит от длительности зондирующего импульса и эффективности демпфирующего материала. Типичные значения мертвой зоны:

- Высокочастотные датчики (100 кГц+): 5-15 см

- Среднечастотные (40-80 кГц): 15-30 см

- Низкочастотные (20-30 кГц): 30-60 см

Для уменьшения мертвой зоны применяют:

- Оптимизацию демпфирования пьезокерамики спецматериалами.

- Короткие зондирующие импульсы (требует чувствительной электроники).

- Программную фильтрацию эхо-сигнала (подавление артефактов).

- Конструктивные решения: раздельные приёмник/излучатель или наклонная установка.

Пример расчёта для воды (c ≈ 1500 м/с):

| Длительность затухания (tdamp), мс | Расчёт мертвой зоны (Dmz) |

|---|---|

| 0.5 | (1500 × 0.0005) / 2 = 0.375 м |

| 2.0 | (1500 × 0.002) / 2 = 1.5 м |

Учёт мертвой зоны критичен при проектировании: минимальный уровень жидкости должен всегда находиться выше её границы. Для ёмкостей с малым полезным объёмом выбирают специализированные преобразователи с минимальной Dmz или альтернативные технологии измерения.

Оптимизация затрат при выборе метода измерения

Прямые затраты на датчик (закупка, установка) – лишь часть совокупной стоимости владения. Ключевой фактор оптимизации – анализ эксплуатационных расходов, включая обслуживание, калибровку, ремонт и энергопотребление. Например, простые механические поплавки требуют частой очистки в вязких средах, а ультразвуковые датчики могут нуждаться в компенсации пены или пара, увеличивая трудозатраты.

Некорректный выбор метода, основанный только на низкой начальной цене, ведет к скрытым убыткам: ложные срабатывания из-за загрязнения радара, выход из строя емкостных датчиков при изменении диэлектрической проницаемости, необходимость замены измерительных тросов гидростатических систем при абразивном износе. Это провоцирует простои производства, потери продукта и внеплановые закупки.

Критерии минимизации расходов

Для комплексного снижения затрат оценивайте:

- Совместимость с технологической средой: Химическая стойкость материалов датчика к жидкости, пару, температуре. Коррозия или деформация чувствительного элемента требует досрочной замены.

- Условия монтажа: Необходимость байпаса, смотровых окон, изоляторов или защитных гильз увеличивает стоимость проекта. Бесконтактные методы (радиоволновые, ультразвуковые) часто проще в интеграции.

- Автоматизация обслуживания: Датчики с встроенной диагностикой и функциями самоочистки (например, вибрационные вилки) сокращают частоту ручных проверок.

Сравнение методов по ключевым аспектам:

| Метод | Типовые приложения | Факторы роста затрат | Потенциал оптимизации |

|---|---|---|---|

| Гидростатический | Чистые жидкости, резервуары под давлением | Чувствительность к плотности, засорение импульсных трубок | Исключение труб за счет погружных мембран |

| Радиоволновый (TDR/FMCW) | Сложные среды: пена, пар, налипание | Высокая начальная цена, сложность настройки | Снижение простоев за счет надежности в агрессивных средах |

| Ультразвуковой | Открытые емкости, крупные резервуары | Требует защиты от турбулентности, ошибки при пенообразовании | Использование встроенных температурных датчиков для компенсации скорости звука |

Оптимальное решение определяется балансом: дорогостоящий, но беспроблемный радарный датчик окупится на критичном участке с дорогим продуктом, а для воды в дренажной яме достаточно бюджетного поплавка. Обязательно моделирование сценариев отказа – стоимость аварии многократно превысит экономию на оборудовании.

Контроль уровня кислот в гальванических ваннах

Непрерывный мониторинг уровня кислотных электролитов критичен для стабильности гальванических процессов. Отклонения концентрации или объема раствора приводят к браку покрытий: неравномерной толщине слоя, пористости или отслаиванию металла. Точное поддержание уровня обеспечивает постоянный контакт заготовок с раствором и предотвращает химическую деградацию компонентов.

Кислотные среды (серная, соляная, хромовая кислоты) создают экстремальные условия эксплуатации: высокая агрессивность, парообразование и наличие взвесей металлов. Датчики должны сохранять точность при температуре до 80°C, устойчивость к коррозии и механическому загрязнению. Ошибки измерений провоцируют технологические сбои и преждевременный выход оборудования из строя.

Применяемые типы датчиков и их особенности

Для контроля используются преимущественно бесконтактные и специализированные контактные решения:

- Ёмкостные с тефлоновым покрытием или керамическими электродами, нечувствительные к пене и изменению диэлектрической проницаемости.

- Ультразвуковые с защитными мембранами из PVDF, устойчивые к паровоздушной смеси над ванной. Требуют компенсации температуры.

- Гидростатические (погружные) в корпусах из хастеллоя или тантала, измеряющие давление столба жидкости. Оснащаются диафрагмами для защиты от засорения.

Ключевые требования к датчикам:

| Параметр | Требование |

| Материалы | PTFE, PP, керамика, хастеллой |

| Диапазон температур | 0...+120°C |

| Защита от коррозии | IP68, химическая инертность |

| Точность | ±1...2 мм |

Сигнализация предельных уровней интегрируется с системами долива и аварийного слива. Для агрессивных хромовых электролитов применяют магнитные поплавковые датчики в цельнометаллическом исполнении, исключающем проникновение жидкости в механизм. Современные решения предусматривают автоматическую температурную компенсацию и цифровую коррекцию плотности раствора.

Дистанционное обслуживание через HART-протокол

HART-протокол (Highway Addressable Remote Transducer) обеспечивает двустороннюю цифровую связь с датчиками уровня по стандартным проводам токовой петли 4-20 мА. Это позволяет передавать цифровые данные поверх аналогового сигнала без дополнительной проводки. Технология использует частотную манипуляцию FSK (Frequency Shift Keying), где цифровая информация кодируется синусоидальными сигналами 1200 Гц и 2200 Гц, не влияя на целостность аналоговых показаний уровня.

Внедрение HART в датчики непрерывного контроля уровня решает проблему доступа к оборудованию в опасных или труднодоступных зонах: резервуарах с агрессивными средами, взрывоопасных объектах, высоко расположенных емкостях. Операторы получают доступ к расширенной диагностике и параметрам устройства через штатную кабельную инфраструктуру, исключая необходимость физического контакта с датчиком при выполнении рутинных задач.

Функциональные возможности и практическая реализация

Стандартные операции, выполняемые через HART-коммуникатор или SCADA-систему с HART-модемом:

| Категория данных | Примеры параметров | Значение для обслуживания |

|---|---|---|

| Диагностика | Состояние электроники, температурный дрейф, ошибки памяти | Прогнозирование отказов, анализ целостности измерений |

| Конфигурация | Единицы измерения, диапазон шкалы, демпфирование сигнала | Адаптация под технологический процесс без остановки работы |

| Технические параметры | Температура процесса, плотность среды, версия прошивки | Верификация условий эксплуатации, планирование обновлений |

| Калибровка | Точки нуля и спана, кривые коррекции | Удаленная юстировка без демонтажа |

Ключевые преимущества при работе с датчиками уровня:

- Снижение рисков при обслуживании оборудования в зонах с повышенной опасностью (химические производства, АЗС)

- Минимизация простоев технологических процессов за счет удаленной диагностики

- Автоматизация сбора данных для систем управления (MES, ERP) через цифровые поля HART

- Совместимость с 90% существующей аналоговой инфраструктуры

Типовое применение включает гидростатические уровнемеры, радарные датчики и емкостные преобразователи. Ограничением является скорость передачи данных (1.2 кбит/с), что исключает HART для задач высокоскоростного регулирования, но полностью удовлетворяет требованиям мониторинга и профилактики.

Особенности работы с жидкостями с низкой диэлектрической проницаемостью

Жидкости с низкой диэлектрической проницаемостью (ε < 10), такие как масла, бензол, гексан или сжиженные углеводородные газы, создают специфические проблемы для ёмкостных и радиочастотных датчиков уровня. Основная сложность заключается в слабом изменении электрической ёмкости или импеданса при контакте электрода с жидкостью, что снижает чувствительность и точность измерений.

Традиционные ёмкостные датчики часто требуют индивидуальной калибровки под конкретную жидкость и могут демонстрировать нелинейность характеристик. Для компенсации эффекта пенообразования или колебаний плотности применяются многоэлектродные системы либо гибридные технологии. Особое внимание уделяется защите от налипания диэлектрических примесей на измерительный элемент.

Ключевые аспекты выбора и применения датчиков

Основные методы измерения и их адаптация:

- Ёмкостные датчики: Используются электроды с увеличенной площадью поверхности или многослойные покрытия. Требуют точной настройки под ε < 5.

- Радиочастотные (RF) технологии: Применяются сенсоры с частотной модуляцией для усиления отклика. Чувствительны к изменению состава среды.

- Гидростатические датчики: Оптимальны для задач, где допустим контакт с жидкостью. Не зависят от ε, но требуют коррекции по плотности.

Сравнение технологий для низко-ε жидкостей:

| Тип датчика | Преимущества | Ограничения |

|---|---|---|

| Ёмкостные с Teflon-покрытием | Устойчивость к агрессивным средам | Высокая стоимость калибровки |

| RF с частотным сканированием | Стабильность при пенообразовании | Сложность монтажа в металлических ёмкостях |

| Магнитострикционные | Независимость от ε и плотности | Ограниченная химическая стойкость |

Критичные параметры при внедрении: температура процесса (влияет на ε), вязкость жидкости (риск загрязнения электрода), наличие эмульсий. Для токсичных сред (например, толуол) обязательна сертификация по взрывозащите и применение бесконтактных радарных методов.

Способы очистки излучателей в пищевых производствах

Чистота излучателей критична для точности измерений и безопасности продукции. Накопление отложений (жиров, белков, минеральных солей) искажает сигнал и нарушает гигиенические нормы пищевых производств.

Конструкция излучателей (радарных, ультразвуковых, емкостных) требует деликатных методов очистки. Необходимо исключить повреждение чувствительных элементов, обеспечить полное удаление остатков моющих средств и соответствие требованиям HACCP и СанПиН.

Основные методы очистки

| Метод | Принцип действия | Ограничения |

|---|---|---|

| Автоматическая CIP-мойка | Циркуляция моющих растворов (щелочь/кислота) и ополаскивающей воды без демонтажа. Интегрируется в технологический цикл. | Требует совместимости материалов излучателя с химией. Неэффективна для застарелых механических загрязнений. |

| Механическая очистка | Ручная обработка мягкими щетками, губками или струей воды под давлением после демонтажа излучателя. | Риск повреждения мембраны/антенны. Необходима остановка оборудования и повторная калибровка после установки. |

| Ультразвуковая ванна | Погружение демонтированного излучателя в раствор с кавитационным воздействием ультразвука. | Применима только для компактных съемных моделей. Требует контроля времени экспозиции. |

| Пароочистка | Обработка насыщенным паром под давлением через сопло. | Запрещена для устройств с термочувствительными компонентами. Риск термического шока. |

Ключевые требования ко всем методам:

- Использование только разрешенных для пищевой отрасли моющих средств

- Полное удаление химических остатков после очистки

- Контроль целостности уплотнений и рабочих поверхностей

- Валидация эффективности очистки (визуальный/микробиологический контроль)

Список источников

При подготовке материала о датчиках непрерывного контроля уровня жидкости использовались специализированные технические издания и нормативные документы, отражающие принципы работы и современные стандарты применения оборудования.

Ключевые источники включают фундаментальные работы по промышленной автоматизации, актуальные отраслевые стандарты и аналитические обзоры производителей измерительной техники для различных технологических процессов.

- ГОСТ Р 8.595-2004 "Государственная система обеспечения единства измерений. Масса нефти и нефтепродуктов. Общие требования к методикам выполнения измерений"

- Схиртладзе А.Г. "Измерительные преобразователи и приборы" - М.: Издательский центр "Академия"

- Техническая документация Siemens (серия SITRANS L)

- Панфилов В.А. "Автоматизация технологических процессов" - М.: ИНФРА-М

- Руководство по эксплуатации радарных уровнемеров Emerson Rosemount

- Журнал "Современная автоматизация" №4(2022): "Тенденции развития бесконтактных методов измерения уровня"

- Каталог продукции Endress+Hauser "Уровнемеры и сигнализаторы"

- ГОСТ 8.429-81 "ГСИ. Ареометры стеклянные. Методы и средства поверки"

- Отраслевой стандарт ОСТ 26-01-122-83 "Системы контроля уровня в сосудах под давлением"

- Технический отчет VEGA "Применение ёмкостных датчиков уровня в агрессивных средах"