Дефектовка двигателя - смысл и применение

Статья обновлена: 28.02.2026

Процесс диагностики и ремонта силового агрегата автомобиля нередко начинается с процедуры, известной как дефектовка. Это обязательный этап глубокого анализа, позволяющий точно определить состояние двигателя после его разборки.

Дефектовка двигателя представляет собой тщательный осмотр, измерение и оценку его отдельных деталей (поршни, кольца, коленвал, вкладыши, гильзы цилиндров и т.д.) на предмет выявления отклонений от номинальных параметров. Цель процедуры – найти изношенные, повреждённые или вышедшие из строя компоненты, определить причину неисправности двигателя в целом и составить оптимальный план ремонта.

Без грамотно проведённой дефектовки невозможно гарантировать качественный и долговечный ремонт двигателя. Она лежит в основе корректного подбора новых запчастей, определения необходимых восстановительных операций и расчёта стоимости работ, что в конечном итоге позволяет избежать повторных поломок и лишних расходов.

Основные цели проведения дефектовки

Дефектовка позволяет точно определить техническое состояние всех узлов двигателя после разборки. Специалисты выявляют повреждённые, изношенные или деформированные детали, измеряя их геометрические параметры и визуально оценивая дефекты.

Анализ помогает классифицировать компоненты по трём категориям: исправные (не требующие вмешательства), требующие ремонта (шлифовка, расточка и т.д.) и подлежащие обязательной замене. Это становится основой для формирования плана восстановительных работ.

Ключевые задачи процесса

- Оценка степени износа: Замер зазоров, диаметров цилиндров, толщины вкладышей и других критичных параметров для сравнения с допусками производителя.

- Выявление скрытых дефектов: Обнаружение трещин в блоке цилиндров, головке блока или коленвале, коробления поверхностей, усталости металла.

- Формирование перечня работ: Составление точного списка необходимых операций (гильзовка, шлифовка шеек коленвала, замена поршневой группы) и требующих замены запчастей.

- Прогнозирование ресурса: Предсказание оставшегося срока службы двигателя после ремонта на основе состояния деталей и качества восстановления.

- Снижение рисков: Предотвращение повторных поломок и гарантия надёжной работы мотора после сборки за счёт устранения всех выявленных проблем.

- Оптимизация затрат: Исключение необоснованной замены исправных деталей и точный расчёт стоимости ремонта.

Отличие дефектовки двигателя от стандартной диагностики

Стандартная диагностика двигателя – это комплекс операций для выявления неисправностей без разборки силового агрегата. Она включает компьютерное сканирование ошибок ЭБУ, замер параметров работы систем (давление топлива, компрессия, состояние свечей), а также визуальный осмотр на предмет утечек или повреждений наружных компонентов. Её цель – быстро локализовать причину сбоя для оперативного ремонта.

Дефектовка двигателя начинается только после полной разборки мотора на составные детали. Её суть – детальный анализ состояния каждого элемента: оценка геометрии, износа поверхностей, наличия микротрещин, деформаций или коррозии. Основная задача – определить степень повреждения узлов, необходимость их замены или восстановления, а также спрогнозировать ресурс после сборки.

Ключевые отличия:

- Глубина анализа: Диагностика выявляет симптомы неполадок. Дефектовка изучает первопричины износа или поломки деталей.

- Технологии: Диагностика использует сканеры, манометры, стенды. Дефектовка требует микрометров, нутромеров, калибров, оптики и рентгена.

- Результат: Диагностика даёт список неисправностей для ремонта. Дефектовка формирует перечень заменяемых/восстанавливаемых деталей с точными параметрами допусков.

Сравнение процессов:

| Критерий | Стандартная диагностика | Дефектовка |

|---|---|---|

| Разборка двигателя | Не требуется | Обязательна |

| Основной метод | Аппаратная проверка и тестирование | Физический замер и визуальный осмотр деталей |

| Время проведения | 1-3 часа | 5-20 часов (зависит от сложности) |

| Цель | Найти неисправность | Оценить ресурс деталей и стоимость восстановления |

Дефектовка незаменима при капитальном ремонте, покупке б/у двигателя или анализе последствий заклинивания мотора. Стандартная диагностика же эффективна для планового ТО или оперативного устранения типовых сбоев в работе.

Когда дефектовка становится необходимой

Дефектовка двигателя требуется при появлении явных признаков неисправностей: стуков, гула, повышенного расхода масла, снижения мощности, троения или дымления выхлопа. Эти симптомы указывают на износ или повреждение внутренних компонентов.

Процедура также обязательна после гидроудара, перегрева мотора или эксплуатации с низким уровнем смазочных жидкостей. Игнорирование таких ситуаций ведёт к катастрофическим поломкам.

Ключевые случаи обязательной дефектовки

- Загрязнение системы смазки – металлическая стружка в масле, забитые каналы

- Капитальный ремонт – плановая замена поршневой группы, коленвала, вкладышей

- Техническое обследование перед покупкой автомобиля с пробегом или после долгого простоя

- Подготовка к тюнингу – форсирование двигателя, установка турбины

| Ситуация | Последствия без дефектовки |

| Заклинивание шатунных вкладышей | Обрыв шатуна, разрушение блока цилиндров |

| Критический износ гильз | Попадание антифриза в масляную систему |

Решение о дефектовке принимается после комплексной диагностики, включающей замер компрессии, анализ давления масла и тест на герметичность. Это исключает лишнюю разборку двигателя при ремонте внешних узлов.

Первичный осмотр двигателя перед разборкой

Визуальный и функциональный анализ двигателя перед демонтажем – обязательный этап, позволяющий выявить явные дефекты и избежать ошибок при диагностике. Этот осмотр фиксирует исходное состояние агрегата, что критично важно для точного определения причин неисправности и корректировки дальнейших действий.

Специалист последовательно оценивает наличие механических повреждений, протечек технических жидкостей и состояние систем двигателя. Особое внимание уделяется характерным признакам проблем: нехарактерным шумам, цвету выхлопа, отклонениям в работе навесного оборудования и свечам зажигания.

Ключевые направления осмотра:

- Внешние повреждения:

- Трещины, деформации или следы перегрева на блоке цилиндров и ГБЦ.

- Коррозия металлических элементов.

- Утечки рабочих жидкостей:

- Масляные потёки (особенно в области прокладок).

- Подтёки охлаждающей жидкости и топлива.

- Звуковые аномалии:

- Стуки, скрежет при работе (включая кратковременный запуск).

- Состояние систем:

Система Проверяемые параметры Выпускная Цвет дыма (сизый – масло, белый – антифриз) Зажигание Нагар на свечах, состояние высоковольтных проводов Навесное оборудование Люфт шкивов, натяжение ремней - Герметичность:

- Тест компрессии в цилиндрах.

- Проверка давления в системе охлаждения.

Фиксация внешних повреждений блока цилиндров

Внешний осмотр выявляет критичные дефекты поверхности блока: трещины, сколы, коррозию, деформации посадочных плоскостей и механические повреждения резьбовых отверстий. Эти повреждения часто возникают от перегрева, ударных нагрузок, вибрации или коррозионных процессов, их своевременное обнаружение предотвращает скрытые утечки масла, антифриза или потерю компрессии.

Осмотр проводится при полной очистке блока от загрязнений с использованием увеличительных приборов (лупа 3–5×) и методов неразрушающего контроля: магнитопорошковой дефектоскопии для выявления микротрещин в чугунных блоках или цветной дефектоскопии для алюминиевых сплавов. Ключевые зоны проверки включают участки вокруг гильз цилиндров, гнёзд форсунок, креплений ГБЦ и подшипников коленчатого вала. Пропуск даже мелких дефектов ведёт к межремонтной поломке двигателя из-за нарушения геометрии деталей или разрушения блока под нагрузкой.

Основные этапы фиксации

- Визуальная диагностика: Поиск явных дефектов – сколов, глубоких царапин, следов коррозии.

- Контроль плоскостей: Проверка прилегающих поверхностей к ГБЦ на искривление щупами или на поверочной плите.

- Дефектоскопия: Нанесение магнитных суспензий или проникающих жидкостей для выявления скрытых трещин.

- Фиксация резьб: Визуально-тактильная проверка всех резьбовых соединений (шпильки, болты) на срывы и износ.

Разборка двигателя для детальной проверки

Снятый с автомобиля двигатель подвергается полной разборке для доступа ко всем внутренним компонентам. Процесс начинается с демонтажа навесного оборудования (генератор, стартер, насосы), после чего снимается ГБЦ (головка блока цилиндров) и поддон картера. Ключевые узлы, такие как коленчатый вал, шатуны, поршневая группа и распредвалы, последовательно извлекаются с маркировкой положения для последующей корректной сборки.

Каждая деталь тщательно очищается от нагара, масляных отложений и продуктов износа с использованием химических растворов и пескоструйной обработки. Последующий визуальный осмотр под направленным освещением и с применением увеличительных приборов позволяет идентифицировать даже микротрещины, сколы или следы перегрева. Особое внимание уделяется зеркалу цилиндров, состоянию постелей коленвала, и рабочим поверхностям шестерен.

- Проверка геометрии: Измерение цилиндров на эллипс и конусность, контроль биения коленвала и распредвалов.

- Диагностика соединений: Осмотр резьбовых отверстий, степени вытяжки болтов и состояния шпоночных пазов.

- Анализор дефектов: Фиксация задиров на вкладышах, деформации стаканов клапанов, износа направляющих втулок.

Важно: Все параметры проверяются по заводским допускам, а данные заносятся в дефектовочную ведомость для формирования перечня ремонтных операций.

Методы очистки компонентов перед осмотром

Перед дефектовкой все узлы двигателя нуждаются в тщательной очистке для визуального выявления трещин, износа или деформаций. Остатки масла, нагара или коррозии могут маскировать критичные повреждения, приводя к ошибочной оценке состояния деталей.

Выбор метода очистки зависит от материала компонента, типа загрязнения и требований к финальной чистоте. Использование неподходящих средств или технологий способно повредить поверхности, усугубив существующие дефекты.

Распространённые способы очистки

- Механическая: Ручная обработка металлическими щётками, скребками или абразивами. Применяется для удаления крупных отложений, ржавчины и уплотнённого нагара с прочных поверхностей.

- Химическая: Замачивание в растворителях (например, ацетон, керосин) или щелочных составах для растворения масляных отложений, лаков и смол. Требует последующей промывки водой или нейтрализаторами.

- Ультразвуковая: Воздействие высокочастотных колебаний в специальных ваннах с моющим раствором. Эффективно для очистки труднодоступных полостей мелких деталей (форсунки, подшипники).

- Пескоструйная/дробеструйная: Обработка поверхностей потоком абразивных частиц под давлением. Используется для основательной зачистки блоков цилиндров и головок, устраняет стойкую коррозию и нагар.

| Метод | Риски при нарушении технологии | Обязательная предосторожность |

|---|---|---|

| Химическая | Коррозия алюминиевых сплавов, разрушение резиновых уплотнений | Контроль времени выдержки и концентрации реагентов |

| Пескоструйная | Деформация тонкостенных деталей, изменение шероховатости | Использование мягких абразивов (ореховая скорлупа, сода) для критичных поверхностей |

| Термическая (прокалка) | Потертости металла, остаточные напряжения | Ограничение температуры для деталей с термообработкой |

Контроль геометрии блока цилиндров

Контроль геометрии блока цилиндров – обязательный этап дефектовки, направленный на проверку плоскостности и соосности критически важных поверхностей. Нарушения геометрии возникают из-за перегревов, ударных нагрузок или естественного старения металла, что приводит к потере герметичности, вибрациям и ускоренному износу компонентов двигателя. Игнорирование этих параметров делает последующую сборку неэффективной даже при замене всех расходных деталей.

Процесс включает измерение деформаций посадочных плоскостей под головку блока и постелей коленчатого вала относительно номинальных значений. Отклонения всего в 0,05 мм на 100 см длины способны нарушить работу прокладок, маслосъемных колец и коренных подшипников, провоцируя утечки масла и антифриза, а также сбои в системе смазки. Для точной диагностики используют эталонные инструменты в условиях контролируемой температуры.

Ключевые проверяемые параметры

- Плоскостность привалочной поверхности ГБЦ: Замеры выполняются щупом и линейкой или оптическим методом по диагоналям и осям.

- Параллельность постелей коленвала: Контроль валом-индикатором для исключения перекоса коренных опор.

- Перпендикулярность осей цилиндров: Проверка относительно оси коленчатого вала с помощью калиброванных оправок.

- Соосность отверстий под коренные вкладыши: Измерение индикаторным нутромером для выявления овальности и конусности.

Этапы восстановления при отклонениях

- Шлифовка поверхности ГБЦ: Допустимый съем металла обычно не превышает 0.2–0.3 мм.

- Расточка постелей коленвала: С использованием технологии «линейного растачивания» для сохранения центровки.

- Гильзовка цилиндров: При критических деформациях, исключающих стандартную расточку.

Пороговые значения допусков

| Параметр | Допуск (мм) | Метод контроля |

|---|---|---|

| Деформация плоскости ГБЦ | 0.05 на 200 мм | Поверочная линейка, щуп |

| Овальность постелей | 0.01–0.03 | Микрометр, индикатор |

| Смещение осей цилиндров | 0.05 макс. | Оправка с индикатором |

Выявление трещин в головке блока цилиндров

Обнаружение трещин в головке блока цилиндров (ГБЦ) является критически важным этапом дефектовки, так как даже незначительные повреждения нарушают герметичность камер сгорания и масляных каналов, вызывают попадание газов в рубашку охлаждения или антифриза в масло. Осмотру подлежат все уязвимые зоны: перемычки между седлами клапанов, стенки камер сгорания, области вокруг свечных отверстий и форсуночных каналов, а также поверхности сопряжения с блоком и корпусами распредвалов.

Для надежного выявления дефектов применяются несколько взаимодополняющих методов диагностики. Визуальный осмотр под сильным освещением с увеличением выявляет крупные поверхностные трещины, особенно в зонах термических напряжений или механических повреждений от ударов. Опрессовка водой или воздухом под давлением (3-5 атм) с последующим контролем течи демонстрирует нарушения герметичности внутренних каналов охлаждения или маслопроводов, но требует тщательной герметизации всех отверстий.

Методы дефектоскопии

- Мagnetic-particle inspection: намагничивание ГБЦ с нанесением магнитного порошка; трещины четко проявляются за счет скопления частиц вдоль линии разлома.

- Капиллярная дефектоскопия: обработка поверхности проникающим цветным или флуоресцентным составом с последующим удалением излишков и нанесением проявителя; дефекты подсвечиваются контрастным цветом.

Пренебрежение комплексной проверкой чревато катастрофическими последствиями: попадание антифриза в цилиндры вызывает гидроудар, утечка газов в охлаждающую систему приводит к закипанию двигателя, а смешивание технических жидкостей провоцирует ускоренный износ шатунно-поршневой группы.

Измерение степени износа цилиндров

Точное определение износа цилиндров двигателя проводится с помощью специальных инструментов – нутромеров или микрометрических головок. Замеры выполняются в трёх плоскостях по высоте цилиндра (верхняя, средняя, нижняя зона) и в двух перпендикулярных направлениях (продольная и поперечная ось относительно коленвала). Это позволяет оценить эллипсность (овальность) и конусность поверхности.

Данные сравниваются с допусками производителя: превышение значений указывает на критичный износ. Дополнительно визуально анализируются задиры, царапины и следы коррозии. Результаты измерений фиксируются в протоколе дефектовки для решения о необходимости расточки, гильзовки или замены блока цилиндров.

Порядок выполнения замеров

- Демонтаж ГБЦ и поршневой группы для доступа к цилиндрам.

- Очистка зеркал цилиндров от нагара и загрязнений.

- Замер диаметра в верхней части (над зоной остановки колец):

- Вдоль оси коленвала (X)

- Поперёк оси коленвала (Y)

- Повтор замеров в средней и нижней части цилиндра.

- Расчёт параметров:

- Эллипсность: разница между max/min диаметром в одном сечении

- Конусность: разница диаметров верхнего и нижнего сечения

Интерпретация результатов (пример для двигателя ВАЗ)

| Параметр | Номинальный размер, мм | Допустимый износ, мм | Критичный износ, мм |

|---|---|---|---|

| Эллипсность | 0.00 | ≤0.015 | >0.03 |

| Конусность | 0.00 | ≤0.02 | >0.04 |

При превышении критичных значений ресурс двигателя исчерпан – требуется капитальный ремонт.

Оценка состояния зеркала цилиндров

Зеркало цилиндров – внутренняя поверхность гильзы, непосредственно контактирующая с поршневыми кольцами. Его целостность определяет герметичность камеры сгорания, компрессию и расход масла.

Основные дефекты включают механические повреждения (задиры, царапины), эрозию от продуктов сгорания, конусность и овальность гильбы, а также неравномерный износ по высоте цилиндра. Особо критичны глубокие риски, нарушающие уплотнение между кольцами и стенкой.

Методы диагностики

Для точной оценки применяются:

- Визуальный осмотр – выявление задиров, коррозии, следов перегрева (синие пятна).

- Измерительный инструмент:

- Нутромер на трёх уровнях по высоте цилиндра,

- Микрометр для контроля овальности и конусности (допуск: ≤0.02 мм).

- Тактильная проверка – обнаружение выработки "ступеньки" у верхней мёртвой точки пальцем.

| Тип повреждения | Причина | Последствия |

|---|---|---|

| Глубокие задиры | Перегрев, недостаток смазки | Прорыв газов, угар масла |

| Конусность (>0.1 мм) | Износ верхней зоны | Падение компрессии на 10-15% |

| Эрозия гильзы | Коррозия от топлива | Появление раковин, снижение прочности |

Критерий для расточки/гильзовки: износ >0.2 мм от номинала, глубина рисок >50 мкм или овальность свыше 0.03 мм. При локальных дефектах иногда применяют хонингование, но при массе повреждений обязательна полная переборка блока.

Дефектовка коленчатого вала на биение

Проверка биения коленчатого вала измеряет отклонение его оси вращения от идеальной геометрической формы. Эта процедура выявляет деформации, возникающие из-за перегрева, ударных нагрузок или естественного износа, которые могут привести к вибрациям, ускоренному износу вкладышей и коренных шеек, а в критических случаях – к разрушению двигателя.

Замеры проводятся индикатором часового типа на специальных призмах или стендах, фиксируя радиальное биение по всем коренным шейкам. Вал вращают вручную, а максимальное значение отклонения (в сотых долях миллиметра) сравнивают с допусками производителя. Превышение норм требует правки вала на прессе или замены.

Ключевые этапы дефектовки

- Очистка и визуальный осмотр вала на трещины, задиры, царапины

- Установка в призмы по крайним коренным шейкам

- Поэтапный замер биения на каждой коренной шейке в двух плоскостях

- Контроль осевого люфта упорными кольцами

- Сопоставление результатов с таблицей допусков

| Допустимое биение | Требуемое действие |

|---|---|

| До 0,03 мм | Годен к использованию |

| 0,03–0,05 мм | Требуется шлифовка шеек |

| Свыше 0,05 мм | Правка или замена вала |

Важно: Замеры выполняются при комнатной температуре, а вал должен быть полностью освобожден от маховика, шкивов и подшипников. Игнорирование биения сокращает ресурс двигателя на 40-60%.

Проверка шатунов на деформацию

Шатуны подвергаются значительным переменным нагрузкам в процессе работы двигателя. Экстремальные условия (гидроудар, заклинивание поршня, перегрев, детонация) могут привести к их остаточной деформации – изгибу или скручиванию относительно продольной оси. Даже небольшие отклонения геометрии критичны для долговечности и правильной работы мотора.

Основная цель пункта регламента дефектовки "Проверка шатуна" – выявить изгиб и скручивание стержня. Используются два основных метода: проверка на контрольные шейки калиброванного валика и проверка по контрольной плите (столу). Первый метод (на валиках) позволяет с высокой точностью (используя щупы или индикаторы) замерить радиальное биение нижней и верхней головок шатуна при повороте его на валиках, установленных в призмах, относительно базовых осей коленвала и поршневого пальца.

Методы и параметры проверки

Второй метод, проверка по контрольной плите, проще и часто применяется в условиях автосервиса:

- Шатун без втулки верхней головки и без вкладышей нижней головки устанавливают нижней головкой на специальные оправки или призмы, закрепленные на калиброванной плите (плоскости).

- В верхнюю головку шатуна вставляют технологический палец (оправку).

- С помощью индикатора часового типа (индикаторной стойки), перемещаемой по плите, измеряют биение (отклонение) технологического пальца в двух взаимно перпендикулярных плоскостях: параллельной плоскости разъема шатуна и перпендикулярной ей.

Допустимые пределы деформации строго регламентированы производителем двигателя и обычно очень малы:

| Тип деформации | Допустимое отклонение (мм) |

|---|---|

| Изгиб (радиальное биение) | До 0.03 - 0.05 на длине 100 мм |

| Скручивание (угловое смещение) | До 0.03 - 0.08 на длине 100 мм |

Последствия установки деформированного шатуна катастрофичны: ускоренный и неравномерный износ шатунных шеек коленвала и вкладышей, повышенный износ цилиндров и поршневых пальцев, перекос поршня, задиры, возникновение усталостных трещин в самом шатуне с риском последующего разрушения двигателя ("кулак дружбы"). Шатуны с деформацией, превышающей допустимые значения, подлежат безусловной замене, так как правка шатунов ненадежна и не рекомендуется большинством производителей.

Анализ состояния коренных и шатунных вкладышей

Коренные и шатунные вкладыши являются критически важными компонентами кривошипно-шатунного механизма, предотвращающими непосредственный контакт шеек коленвала с блоком цилиндров и шатунами. Их износ напрямую влияет на давление масла, шумность работы двигателя и ресурс силового агрегата в целом.

Диагностика начинается с визуального осмотра после демонтажа рабочих элементов. Основное внимание уделяется:

- Степени равномерности износа по рабочей поверхности.

- Наличию видимых дефектов: задиров, отслоений антифрикционного слоя, следов перегрева, коррозии.

- Сквозному износу (проявляется при просматривании на свет – появление отверстий в напылении).

Обязательно выполняются замеры микрометром толщины поверхности в контрольных точках. Результаты сопоставляются с допусками производителя:

| Параметр | Норма | Требует замены |

|---|---|---|

| Толщина антифрикционного слоя | Без изменений (близко к номиналу) | Уменьшение > 0.03-0.05 мм |

| Задиры/отслоения | Отсутствуют | Любое проявление |

| Цвет поверхности | Однородный | Сине-черные пятна (признак перегрева) |

Характер повреждений помогает установить причины неисправности:

- Локальные отслоения указывают на загрязнение масла абразивом.

- Массовый износ верхнего слоя – результат масляного голодания.

- Деформация или проворачивание сигнализируют о неправильной посадке или недостаточном натяге.

Оценка поршней и поршневых колец

Визуально осматривают внешнюю поверхность поршня (юбку, донышко и канавки). Ищут глубокие задиры, трещины, прогар или оплавление днища, деформацию бобышек под палец. Особое внимание уделяют состоянию канавок для поршневых колец – они не должны иметь наплывов нагара, задиров или следов эрозии.

Измеряют диаметр поршня микрометром в строго заданных заводом-изготовителем плоскостях, сравнивают с допустимыми значениями и рассчитывают зазор относительно цилиндра. Обязательно контролируют диаметр отверстий под поршневой палец и геометрию юбки на предмет конусности и овальности. Износ свыше нормы требует замены.

Осмотр поршневых колец

- Состояние поверхностей: Проверяют боковые грани и рабочую поверхность на отсутствие сильных задиров, коррозии, глубоких рисок. Царапающие ребра маслосъемного кольца должны иметь острые кромки.

- Замер зазоров:

- Зазор в замке (вставленное в калибр/цилиндр кольцо измеряется щупом). Превышение нормы – признак износа.

- Боковой зазор в канавке поршня (щупом между кольцом и канавкой). Увеличение ведет к насосному эффекту и расходу масла.

- Упругость: Деформации или снижение прижимного усилия указывают на выработку ресурса.

| Измеряемый параметр | Инструмент | Критическое отклонение |

|---|---|---|

| Диаметр юбки поршня | Микрометр | Превышение паспортного зазора цилиндра > 0.05–0.1 мм |

| Зазор в замке кольца | Щуп | Превышение заводских допусков > 0.7–1.5 мм |

| Боковой зазор кольца в канавке | Щуп | Износ > 0.15–0.3 мм |

Значительный прорыв газов в картер, дымление синего цвета на выхлопе часто напрямую связаны с критической выработкой этих узлов. Задиры на стенках цилиндров, лубрикационный дефицит или нештатная детонация требуют обязательной проверки группы поршень-кольца на износ или дефекты.

Измерение зазоров в поршневой группе

Измерение зазоров проводят для оценки износа деталей цилиндро-поршневой группы и определения необходимости ремонта. Критически важными являются три параметра: зазор между поршнем и стенкой цилиндра, зазор в замке поршневых колец и боковой зазор между кольцами и канавками поршня.

Превышение допустимых значений приводит к падению компрессии, повышенному расходу масла, стукам и перегреву двигателя. Точные замеры позволяют определить степень износа без полной разборки силового агрегата.

Инструменты для измерений:

- Щупы разной толщины для контроля зазоров в замке колец

- Микрометр для замера диаметра поршня

- Нутромер с индикатором для измерения диаметра цилиндра

- Специальные калибры для проверки боковых зазоров в канавках

Основные этапы замера:

- С помощью нутромера определяют диаметр цилиндра в трех поясах (верхнем, среднем, нижнем) и двух перпендикулярных плоскостях

- Микрометром замеряют диаметр поршня в заданных производителем контрольных точках

- Вычисляют зазор между поршнем и цилиндром: разность диаметров цилиндра и поршня

- Проверяют зазор в замке поршневого кольца: устанавливают кольцо в цилиндр, измеряют щупом расстояние между концами

- Контролируют боковой зазор: вставляют щуп между кольцом и стенкой канавки поршня

Нормативные значения зазоров:

| Параметр | Допустимый зазор (мм) | Предельный зазор (мм) |

|---|---|---|

| Поршень-цилиндр | 0,02-0,05 | 0,15 |

| Замок колец (компрессионных) | 0,25-0,45 | 1,0 |

| Боковой зазор (верхнее кольцо) | 0,04-0,08 | 0,15 |

Дефектовка маслосъемных колпачков

Маслосъемные колпачки герметизируют клапанные втулки двигателя, предотвращая проникновение моторного масла в камеру сгорания. Дефектовка определяет степень их износа или повреждения, выявляя потерю эластичности, микротрещины, деформацию посадочной зоны или разрушение пружинок-фиксаторов.

Неисправные колпачки провоцируют попадание масла на стержни клапанов, что вызывает закоксовывание поршневых колец, нагар на тарелках клапанов и гидрокомпенсаторах. Резко возрастает расход масла, появляются обильные выхлопные газы сизого цвета. Обязательная проверка выполняется при признаках перерасхода смазочного материала или диагностике ЦПГ.

Методы диагностики и последствия

- Визуальный осмотр: образование кромки на рабочей кромке тефлонового уплотнителя указывает на критический износ; знакомый новый колпачек – слева

- Эластичность: потеря упругости резины при механическом растяжении; микротрещины при намокании в масле.

- Тест компрессии/вакуума: падение разрежения влечёт за собой проверку состояния колпачков.

| Признак износа | Воздействие на двигатель |

|---|---|

| Прогар уплотнителя | Масляные отложения на свечах зажигания |

| Задубение резины | Нестабильность холостого хода |

| Сколы на корпусе | Падение мощности и детонация |

Замена всего комплекта обязательна при превышении 80-100 тыс. км пробега или агрессивной эксплуатации. Несвоевременная дефектовка ускорит износ гильз цилиндров и каталитического нейтрализатора.

Проверка распределительного вала на износ

Износ распределительного вала (распредвала) – критическая неисправность, напрямую влияющая на работу газораспределительного механизма. Основные зоны риска: кулачки (отвечают за открытие/закрытие клапанов), опорные шейки (обеспечивают вращение в постелях блока или головке), эксцентрик привода топливного насоса высокого давления (если есть) и упорные фланцы. Чрезмерный износ приводит к снижению мощности, падению компрессии, стукам и повышенному расходу масла.

Проверка требует демонтажа распредвала и включает тщательный визуальный осмотр, а также инструментальное измерение геометрических параметров. Для точной диагностики используют микрометры (для замеров диаметра шеек и высоты кулачков) и нутромеры (для измерения диаметра постелей в головке/блоке). Особое внимание уделяют состоянию рабочих поверхностей – наличие задиров, рисок, глубоких царапин, выкрашивания металла или признаков перегрева (посинение) неприемлемо.

Ключевые параметры измерения и признаки износа:

- Высота кулачка: Сравнение фактической высоты с паспортным значением. Износ (уменьшение высоты) даже на 0.1-0.2 мм нарушает фазы газораспределения и высоту подъема клапана.

- Диаметр опорных шеек: Замер в нескольких точках (продольное и поперечное сечение) для выявления овальности и конусности. Допуск на овал обычно не превышает 0.01-0.02 мм.

- Зазор в подшипниках скольжения: Определяется по разнице между диаметром постели (измеренным нутромером) и диаметром шейки распредвала (измеренным микрометром). Превышение нормы (обычно 0.03-0.1 мм, зависит от двигателя) вызывает стук и масляное голодание.

- Состояние поверхности кулачков: Любые глубокие царапины, задиры, усталостные выкрашивания площадью более 1-2 кв.мм, или бочкообразная/седлообразная деформация профиля требуют замены вала.

- Прямолинейность оси вала: Вал устанавливается на призмы или в центры, индикатором проверяется биение средних шеек. Допустимое значение биения редко превышает 0.03-0.05 мм.

Результаты замеров сверяют с техническими допусками производителя двигателя. Если отклонения превышают ремонтные пределы, распредвал необходимо заменить на новый или восстановленный. Установка изношенного вала гарантированно приведет к быстрому выходу из строя толкателей, гидрокомпенсаторов или постелей подшипников в головке блока.

Контроль состояния рокеров и гидрокомпенсаторов

Тщательная проверка рокеров коромысел и гидрокомпенсаторов является критически важной частью дефектовки ГРМ. Начинается она с визуального осмотра поверхностей рокеров, контактирующих с кулачками распредвала и штоками клапанов (или гидрокомпенсаторами), на предмет задиров, выработки в виде ямок, трещин или сколов. Любая видимая деформация или значительный износ являются прямым указанием на необходимость замены поврежденного рокера.

Для двигателей без гидрокомпенсаторов производится измерение теплового зазора между рокером и штоком клапана щупом согласно спецификации производителя. Хотя гидрокомпенсаторы автоматически регулируют зазор, в рамках дефектовки проверяется их работоспособность: производится поиск характерного стука в верхней части двигателя при работе (особенно на холодную или горячую), который указывает на неисправный гидрик.

Процедуры диагностики гидрокомпенсатора:

- Прямая проверка на двигателе: Чаще всего механики применяют метод прослушивания шумов с помощью стетоскопа или последовательного исключения цилиндров путем отключения форсунок/свечей зажигания, чтобы идентифицировать источник стука.

- Проверка давлением (разборный метод): Наиболее надежный способ требует снятия гидрокомпенсаторов. Исправный компенсатор должен ощутимо сопротивляться сжатию при нажатии и сохранять это давление. Если он сжимается легко или не держит давление (стекает), деталь неисправна и требует замены.

Нельзя недооценивать влияние качества моторного масла и состояния системы смазки на ресурс гидрокомпенсаторов. Загрязнение масла продуктами износа или отложениями в каналах ГБЦ/распредвала могут привести к их закоксовыванию или заклиниванию. При замене неисправных гидрокомпенсаторов настоятельно рекомендуется устанавливать их полным комплектом и использовать только отвечающие спецификациям производителя масла и фильтры.

Оценка цепи/ремня ГРМ и натяжителей

Цепь или ремень ГРМ синхронизируют вращение коленчатого и распределительного валов для своевременного открытия/закрытия клапанов. Даже незначительные отклонения в их работе приводят к нарушениям фаз газораспределения, снижению мощности, вибрациям или дорогостоящему ремонту.

Проверка включает визуальный осмотр на:

Износ резьбы зубьев (задиры, трещины),

Расслоение (для ремней),

Растяжение (для цепей),

Дефекты направляющих и натяжителей (люфт, заклинивание, утечки масла). Для точности диагностики используют тестеры натяжения и замеряют длину цепи специнструментом.

Ключевые аспекты диагностики

- Протяженность замены: Ремень – строго по регламенту (60-120 тыс. км), цепь – при растяжении на 3-5% или шуме "шелеста".

- Оценка износа:

- Ремень: трещины на тыльной стороне, масляные пятна, отсутствие "ворса" на зубьях.

- Цепь: боковой люфт звеньев > допустимого (обычно 5-7 мм при мануальной проверке), деформация успокоителей.

- Натяжители:

Гидравлические Проверка штока на подвижность, отсутствие подтеков масла. Механические Контроль пружины и системы демпфирования.

Важно: При замене цепи/ремня обязательно устанавливать новые ролики, натяжители и сальники. Игнорирование сопутствующих компонентов сокращает ресурс узла на 30-50%.

Анализ производительности маслонасоса

Производительность маслонасоса – основной параметр, определяющий способность системы смазки поддерживать стабильное давление под всеми режимами работы двигателя. Ее проверяют путем замера фактических показателей подачи масла (в литрах за минуту) при различных оборотах коленвала. Данные сравнивают с эталонными значениями для конкретной модели двигателя с помощью манометров, расходомеров и тахометра во время стендовых испытаний.

Некорректная работа насоса провоцирует масляное голодание трущихся пар даже при нормальном уровне смазки в поддоне. На дефектовке выявляют отклонения от нормы через измерение остаточного давления при глушении двигателя, скорости нарастания напора после запуска и пиковых значений под нагрузкой. Особое внимание уделяют падению давления на холостом ходу и при резком сбросе оборотов.

Типичные причины потери производительности:

- Изнашивание шестерен или роторов, приводящее к увеличению рабочих зазоров

- Заклинивание/загрязнение редукционного клапана в открытом положении

- Деформация или трещины на корпусе насоса

- Завоздушивание системы из-за неплотностей всасывающего тракта

- Засорение сетки маслоприемника абразивом или шламом

При обнаружении отклонений демонтированный насос разбирают для дефектовки внутренних компонентов. Оценивают состояние поверхностей трения, герметичность клапана, люфт вала. Необратимый износ, превышающий допустимые 0.1-0.2 мм для шестеренчатых моделей, требует замены деталей или узла целиком. Последствиями игнорирования неисправности станут проворачивание вкладышей, задир распредвалов или клин гидрокомпенсаторов.

Проверка крышек двигателя на деформацию

Деформация крышек (коренных и шатунных) – критическая неисправность, возникающая из-за перегрева двигателя, заклинивания вкладышей, чрезмерной затяжки болтов или усталости металла. Невыявленная деформация провоцирует неравномерный износ коленвала, разрушение вкладышей, снижение давления масла и масляное голодание, что ведёт к капитальному ремонту двигателя.

Для проверки плоскости прилегания крышек к блоку цилиндров используется поверочная плита класса точности не ниже 1 и щуп. Крышка очищается от загрязнений и масла. Тыльной стороной прикладывается к плите в нескольких положениях: по диагоналям, вдоль и поперёк. Максимальный зазор между крышкой и плитой, измеряемый щупом, не должен превышать 0,02–0,05 мм (точное значение указывается в технических требованиях производителя).

- Инструменты для контроля: поверочная плита, набор щупов, чистые ветошь и растворитель;

- Критерий браковки: искривление плоскости сверх допустимого значения или наличие глубоких царапин/задиров на посадочной поверхности;

- Последствия игнорирования: ускоренный износ коленвала, проворачивание вкладышей, задиры на шейках, критическое падение давления масла.

Дефектовка патрубков и шлангов системы охлаждения

Состояние патрубков напрямую влияет на герметичность и эффективность работы системы охлаждения. Осмотр начинают с визуальной проверки всех шлангов (верхнего, нижнего, отопителя, расширительного бачка) на предмет трещин, потертостей, вздутий или следов намокания. Особое внимание уделяют зонам около хомутов и изгибам, где чаще возникают повреждения.

Обязательной проверке подвергается эластичность шлангов: затвердевший или слишком мягкий материал указывает на старение резины. Механическое нажатие помогает выявить скрытые расслоения внутренних слоев. Дополнительно диагностируют состояние металлических патрубков и соединений на признаки коррозии, деформации или микротрещин.

Ключевые этапы дефектовки:

- Тест на герметичность под давлением: система заполняется воздухом или жидкостью для выявления утечек на соединениях и неочевидных повреждений.

- Контроль геометрии патрубков: проверка искривлений или перегибов, нарушающих циркуляцию антифриза.

- Оценка внутренних поверхностей (при демонтаже): выявление отслоений резины и минеральных отложений, сужающих проходное сечение.

Отслужившие шланги заменяются комплектом даже при внешней целостности, если выявлена потеря эластичности или внутренние дефекты. Использование оригинальных запчастей усиливает надёжность вследствие точного соответствия температурным и давленческим характеристикам системы.

Требования к меткам при сборке двигателя

Метки на коленчатом валу, распределительных валах, маховике и шестернях гарантируют точное совпадение фаз газораспределения и угла опережения зажигания. Их игнорирование приводит к нарушению циклов впуска/выпуска, удару поршней о клапаны, детонации и полному разрушению силового агрегата.

Все заводские метки должны быть идеально выровнены при установке ремня ГРМ или цепи. Контроль выполняется визуально и с помощью специнструмента (например, фиксаторов валов), особенно после замены натяжителей или демпферов.

Критичные метки:

- Коленвал: риска напротив метки на блоке цилиндров в ВМТ 1-го цилиндра

- Распредвалы: сквозные отверстия в звездочках или стрелки, совмещаемые с пазами ГБЦ

- Маховик: насечка для фиксации через смотровое окно картера сцепления

| Тип привода ГРМ | Дополнительные требования |

| Цепь | Совпадение цветных звеньев цепи с метками звездочек |

| Ремень | Отсутствие перекосов, жесткая фиксация натяжного ролика после совмещения |

После сборки обязательна прокрутка двигателя вручную на 2 оборота коленвала с повторной проверкой меток. Несовпадение даже на 1 зуб требует переустановки привода ГРМ.

Использование микрометров для точных замеров

Микрометры незаменимы при диагностике критически важных деталей двигателя, таких как коленчатый вал, шатунные шейки, гильзы цилиндров или диаметр поршневых пальцев. Эти инструменты обеспечивают высокоточные замеры износа и отклонений от заводских допусков в микронах (0.001 мм), что визуально определить невозможно.

При дефектовке замеряются геометрические параметры: биение валов, конусность и овальность шеек цилиндров, толщина вкладышей подшипников. Микрометры с диапазоном 0-25 мм, 25-50 мм применяются для малых деталей, а для крупных узлов (коренные шейки коленвала) требуются модели до 100-150 мм с установкой в строго регламентированных точках чертежом производителя.

Ключевые правила работы с микрометром

- Предварительная очистка: удаление грязи и масла с поверхностей измеряемой детали и наконечников инструмента

- Температурная стабилизация: замеры выполняются при +20°С во избежание теплового расширения металла

- Контроль усилия: использование трещотки-ограничителя (Ratchet Stop) для равномерного давления

- Позиционирование: перпендикулярное расположение скобы к оси детали для исключения перекоса

| Параметр двигателя | Точность замера микрометром |

| Зазор в коренных подшипниках | ±0.002 мм |

| Износ гильзы цилиндра | ±0.003 мм |

| Выработка шатунной шейки | ±0.0015 мм |

Полученные данные сравниваются с максимально допустимыми значениями из технической спецификации двигателя. Превышение установленных норм требует замены или ремонтной обработки (шлифовка, хонингование). Особое внимание уделяется прогрессирующему износу – разнице в размерах между замерами до и после эксплуатации, указывающему на скрытые дефекты.

Регулярная калибровка микрометров по эталонным мерам и ведение журнала замеров – обязательное условие достоверности диагностики. Ошибки в 10-15 микрон для моторных компонентов могут спровоцировать масляное голодание, вибрации или заклинивание.

Применение нутромеров для оценки цилиндров

Нутромеры – ключевой инструмент для точного замера внутренних диаметров цилиндров. Они выявляют отклонения от заводских параметров, включая овальность и конусность. Овальность означает разность диаметров в одном сечении цилиндра по перпендикулярным осям, а конусность – изменение диаметра по высоте детали. Эти дефекты возникают из-за неравномерного износа стенок под давлением поршневых колец и силы трения.

Замеры проводят в нескольких плоскостях: возле верхней кромки цилиндра, средней части и нижней зоны. Микрометрические или индикаторные нутромеры последовательно устанавливают на расчётных глубинах, фиксируя показания при вращении прибора. Это позволяет построить точную картину износа и определить необходимость расточки гильзы, хонингования или замены блока цилиндров.

Этапы работы с нутромером:

- Калибровка по эталонному кольцу перед замерами.

- Плавное перемещение нутромера вдоль стенок без перекосов.

- Фиксация максимальных и минимальных значений диаметра.

| Параметр | Норма, мм | Критическое значение, мм |

|---|---|---|

| Овальность | 0.01–0.02 | ≥0.05 |

| Конусность | 0.01–0.03 | ≥0.06 |

Дефектовочные плиты для контроля плоскостей

Дефектовочные плиты являются эталонным инструментом для проверки геометрических параметров поверхностей двигателя, главным образом – плоскостности и прямолинейности. Они выполняются из материалов с высокой стабильностью и износостойкостью: серого чугуна или природного гранита. Поверхность плиты обрабатывается до идеальной плоскости с минимальными допусками отклонений, что позволяет использовать её в качестве точного контрольного образца.

Применяются при диагностике привалочных плоскостей головки блока цилиндров, поддона картера или места соединения блока с корпусными деталями. На плиту наносят тонкий слой контрастной краски, затем деталь аккуратно притирают к поверхности – участки с неровностями визуально проявляются по отпечатку. Это помогает выявлять прогибы, коробление или локальные деформации, невидимые невооружённым глазом.

Ключевые особенности разных типов плит:

- Чугунные плиты: Устойчивы к вибрациям, подвержены коррозии, требуют регулярной консервации.

- Гранитные плиты: Абсолютно коррозионностойкие, не намагничиваются, имеют высокую твердость, но чувствительны к ударным нагрузкам.

| Тип дефекта | Признак на отпечатке | Метод устранения |

|---|---|---|

| Прогиб центра | Отсутствие краски в центральной зоне | Шлифовка или фрезеровка |

| "Подушка" у краёв | Пятна по периметру | Локальная правка |

Точность измерений напрямую зависит от класса плиты (0–3, где 0 – высший класс) и температуры среды. Работа проводится в термостабильных помещениях с чистотой поверхности, исключающей попадание абразивных частиц. После использования плиты очищаются специализированными растворами и защищаются деревянными щитами для сохранения геометрии.

Испытание клапанов на герметичность

Цель процедуры – выявить неплотность прилегания тарелок клапанов к сёдлам в закрытом состоянии. Нарушение герметичности ведёт к падению компрессии, перегреву, калильному зажиганию и повышенному расходу топлива или масла. Основные причины дефектов – прогар, коробление, износ фасок или закоксовывание.

Наибольшее распространение получил пневматический метод. Для проверки поршень цилиндра устанавливают в Верхнюю Мёртвую Точку такта сжатия, воздух под давлением 4–6 атм подают через свечное отверстие. Тестируют оба клапана одновременно, интерпретируя источник утечки.

Методы выявления дефектов

- Характерный звук: шипение во впускном коллекторе указывает на утечку впускного клапана, в выпускном тракте – выпускного.

- Пузырьки воздуха: при заливе керосина в коллекторы протечка проявляется образованием пузырей через 1–2 минуты.

- Визуальный контроль: осмотр камеры сгорания щупом-эндоскопом при подаче воздуха выявляет струи утечки.

Распространённые косвенные признаки дефектов клапанов при испытании:

| Симптом | Вероятная причина |

|---|---|

| Падение давления в системе охлаждения | Трещина в ГБЦ, пробитая прокладка |

| Воздух в картере (через маслозаливную горловину) | Износ поршневых колец или гильз |

Лабораторные методы анализа металла

Эти методы позволяют с высокой точностью определить физико-химические характеристики металлических деталей, выявить скрытые дефекты, усталостные трещины, изменения структуры материала и следы перегрева, которые невозможно обнаружить при визуальном осмотре.

Полученные данные критически важны для объективной оценки остаточного ресурса компонентов, установления причин выхода из строя и обоснования решений о ремонте или замене деталей в процессе дефектовки двигателя.

Ключевые применяемые методы

- Металлографический анализ: Изучение микроструктуры образца под микроскопом после шлифовки и травления. Выявляет:

- Размер, форму зерен и их границы

- Наличие неметаллических включений

- Фазы структуры (феррит, перлит, мартенсит и т.д.)

- Дефекты термической обработки (перегрев, пережог)

- Спектральный анализ:

- Оптико-эмиссионный: Искровое/дуговое возбуждение атомов с последующим анализом спектра излучения. Быстро определяет химический состав сплава.

- Рентгенофлуоресцентный (РФА): Анализ вторичного излучения при облучении образца рентгеновскими лучами. Неразрушающий экспресс-метод для элементного состава, в т.ч. легких элементов (Al, Mg, Si).

- Твердометрия: Измерение твердости металла по Роквеллу, Виккерсу или Бринеллю для оценки прочностных свойств, глубины цементованного слоя, однородности материала.

- Гидравлические/пневматические испытания: Подача под давлением жидкости или газа в полости деталей (блок цилиндров, ГБЦ) для обнаружения течей и сквозных трещин.

- Капиллярный контроль (цветная или магнитопорошковая дефектоскопия):

- Цветная (пенетрантами): Выявление поверхностных дефектов за счет проникновения и проявления окрашивающей жидкости.

- Магнитопорошковая: Обнаружение поверхностных и подповерхностных несплошностей в ферромагнитных материалах с использованием магнитного поля и магнитного порошка.

- Ультразвуковая дефектоскопия (УЗК): Определение глубины и размеров внутренних дефектов (раковины, расслоения) путем анализа отражения ультразвуковых волн.

Оценка качества предыдущих ремонтов

Анализ качества проведенных ранее работ позволяет выявить скрытые проблемы, прямо влияющие на текущее состояние двигателя. Непрофессиональный ремонт часто служит первопричиной преждевременных поломок, замаскированных дефектов или аномального износа компонентов. В ходе дефектовки устанавливается соответствие прошлых вмешательств технологическим стандартам и применялись ли оригинальные запчасти.

Особое внимание уделяется критически важным узлам: проверяются следы неправильной разборки-сборки, герметичность прокладок, состояние крепежных соединений и соответствие размеров деталей заводским допускам. Оценке подвергается качество шлифовки коленвала, расточки цилиндров, установки поршневых колец и выполнения сварочных работ. Некорректный монтаж навесного оборудования или нарушение моментов затяжки резьбовых соединений способны спровоцировать катастрофические повреждения.

Типичные проблемы, выявляемые при оценке:

- Неквалифицированная замена ГБЦ (непропилы, перетяжка болтов, несоосность)

- Некорректная установка сальников (перекосы, повреждение посадочных мест)

- Применение контрафактных запчастей (несоответствие геометрии, низкая износостойкость)

- Ошибки при капремонте ЦПГ (неверные зазоры, неправильная обработка гильз)

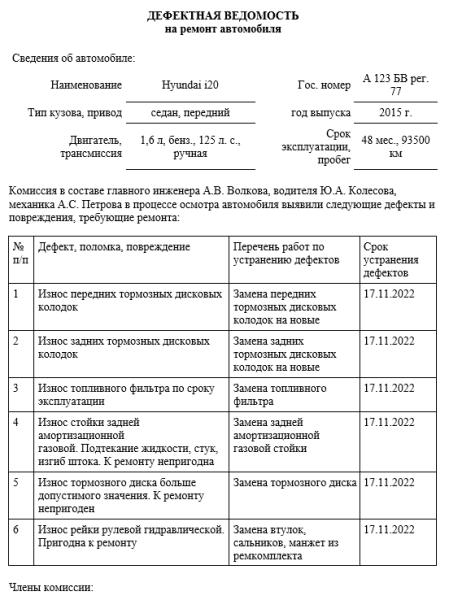

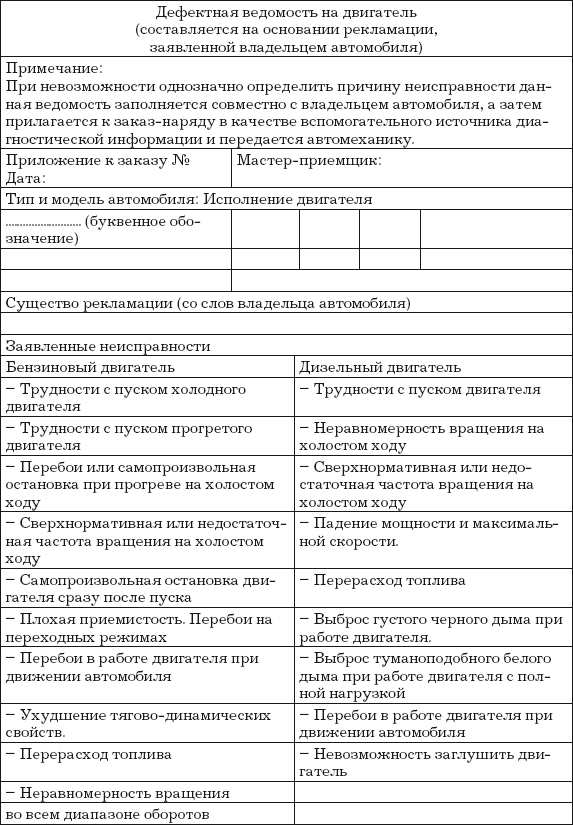

Составление дефектовочной ведомости

Дефектовочная ведомость представляет собой документированный перечень всех выявленных неисправностей и отклонений от нормы для узлов и деталей двигателя. Это ключевой этап дефектовки, фиксирующий фактическое состояние агрегата.

Документ имеет четкую структуру и включает обязательные разделы: заголовок с данными об автомобиле (марка, модель, VIN, пробег), информация о двигателе (модель, номер), дата дефектовки, ФИО проводившего осмотр. Основная часть оформляется в виде таблицы или списка с нумерацией пунктов.

- Идентификация элемента: Каждый пункт начинается с указания названия снимаемого агрегата, узла или конкретной детали (например: "Блок цилиндров", "Коленчатый вал", "Клапан впускной цилиндра №3").

- Описание дефекта: Четкая формулировка обнаруженной проблемы:

- Повреждения: "Трещина на поверхности привалочной плоскости блока у 4-го цилиндра длиной 35 мм".

- Износ: "Выработка в отверстии под палец поршневой (Факт: Ø22.05 мм, Допуск макс: Ø22.03 мм)".

- Деформация: "Кривизна плоскости головки блока по краю 0.15 мм на длине 200 мм (Допуск макс: 0.05 мм)".

- Прочие нарушения: "Повреждение резьбы в отверстии М8x1.25 для форсунки на 1 цилиндре", "Выработка кулачков распределительного вала сверх нормы".

- Характер действия: Для каждого дефекта определяется необходимый ремонт/восстановление или замена детали.

Важные аспекты при составлении:

- Детализация: Избегать обобщений ("двигатель неисправен"). Фиксировать каждый конкретный дефект.

- Измерения и факты: Максимальное использование замеров величин износа, зазоров, биений с обязательным указанием фактических значений и допустимых норм по спецификациям производителя.

- Фотографии: Являются ключевым приложением к ведомости, наглядно подтверждая зафиксированные дефекты.

- Терминология: Использовать общепринятую техническую терминологию.

- Подписи: Весомость документу придают подписи ответственного специалиста, проводившего дефектовку, и представителя заказчика (если требуется).

Расчет стоимости восстановительных работ

После проведения тщательной дефектовки и составления перечня неисправностей мастер-сервис приступает к формированию подробной калькуляции затрат на восстановление двигателя. Этапы и статьи расходов точно соответствуют списку выявленных дефектов.

Ключевые компоненты сметы включают:

- Стоимость диагностики/дефектовки: Фиксированная плата за время, потраченное специалистами на разборку, осмотр и документирование состояния узлов.

- Стоимость запасных частей: Наиболее весомая часть расходов. Сумма зависит от количества деталей, подлежащих замене (кольца, вкладыши, сальники, клапаны, поршни, порой коленвал или БЦ), их типа (оригинал, аналог) и марки двигателя. Учитывается каждая мелочь.

- Стоимость ремонтных работ: Оценивается трудозатраты на саму сборку двигателя с применением нового "расходника". Включает механическую обработку поверхностей (притирка клапанов, шлифовка коленвала/БЦ при необходимости), хаширование, сборку с соблюдением всех допусков, протяжку с требуемым усилием.

- Стоимость расходных материалов: Герметики, сальники, прокладки (включая клапанную крышку, ГБЦ, поддона), различная химия (промывочные, чистящие составы), масло, фильтры (масляный, воздушный при необходимости), антифриз.

- Дополнительные услуги/расходы: Транспортировка тяжелого агрегата (при необходимости), мойка деталей перед сборкой, возможные непредвиденные работы, выявленные в процессе (доп. диагностика, замена смежных узлов).

Факторы, влияющие на итоговую цену

Стоимость восстановления двигателя динамична и зависит от множества деталей. Модель и глубина ремонта (капитальный с расточкой блока/шлифовкой коленвала или частичный), официальный дилер или независимый крупный сервис, бренды используемых запчастей, регион обслуживания. Важно помнить, что первоначальная смета часто уточняется в ходе разборки из-за выявления скрытых дефектов.

| Статья затрат | За что начисляется | Влияние на итог |

|---|---|---|

| Детали | Коленвал, поршни, вкладыши, кольца, цепи | Высокое (до 50-70%) |

| Работы | Разборка/сборка, шлифовка, хонингование | Высокое (25-40%) |

| Расходники/материалы | Прокладки, сальники, масло, антифриз, герметик | Среднее (10-15%) |

Решение: ремонт или замена компонентов

На основе результатов дефектовки принимается ключевое решение о восстановлении изношенных деталей или их полной замене. Этот выбор зависит от технических возможностей ремонта (наличия инструмента, технологий), стоимости запчастей и работ, а также соответствия деталей заводским допускам после восстановительных процедур.

Корректное решение напрямую влияет на ресурс двигателя после сборки и общую экономическую эффективность. Переборка со своевременной заменой критических компонентов предотвратит внезапные отказы, а неоправданное восстановление сильно изношенных элементов увеличит риск повторной поломки и незапланированных расходов.

Критерии выбора:

- Износ детали: глубокие механические повреждения (трещины, деформации, критичный износ поверхностей трения) требуют замены.

- Экономическая целесообразность: если стоимость ремонта превышает 60-70% от цены новой оригинальной детали, предпочтительна замена.

- Наличие ресурса для реставрации (шахты коленвала, отверстия цилиндров): недостаточный запас металла исключает шлифовку/расточку.

- Доступность запчастей: отсутствие на рынке новых или восстановленных компонентов вынуждает к ремонту имеющихся.

- Компонентов с малой ремонтопригодностью (корпусные детали с трещинами, распредвалы).

- Изделий, влияющих на безопасность (шатунные вкладыши, клапаны, поршни).

Подбор ремонтных размеров для деталей

Ремонтные размеры – это специально увеличенные (для отверстий) или уменьшенные (для валов) габариты деталей, позволяющие восстанавливать их геометрию после механической обработки без полной замены. Их применение актуально при превышении допустимого износа поверхностей трения. Расточка цилиндров или шлифовка коленчатого вала по ремонтным размерам компенсирует выработку, сохраняя правильные зазоры в подвижных соединениях.

Подбор осуществляется на основе замеров износа после дефектовки двигателя с учётом технических допусков производителя и доступности ремонтных комплектующих. Например, для цилиндров стандартно предусмотрено 4-5 ступеней увеличения диаметра с шагом 0,25–0,50 мм. Существенную роль играет согласование размеров сопрягаемых элементов: поршней, колец и вкладышей соответствующего ремонтного типоразмера.

Ключевые этапы подбора:

- Определение фактического износа с помощью микрометров и нутромеров

- Сверка с максимально допустимыми значениями по сервисной документации

- Выбор ближайшего ремонтного размера, устраняющего дефект

| Деталь | Направление коррекции | Стандартные ступени |

|---|---|---|

| Блок цилиндров | Увеличение диаметра | +0,25 мм; +0,50 мм; +0,75 мм; +1,00 мм |

| Шейки коленвала | Уменьшение диаметра | -0,25 мм; -0,50 мм; -0,75 мм |

Важно! Использование ремонтных размеров ограничено запасом прочности детали. После исчерпания заводского лимита ступеней дальнейшее восстановление невозможно – требуется замена компонента.

Технология хонингования цилиндров

Хонингование – финальная операция механической обработки внутренних стенок цилиндров двигателя. Её главная задача – сформировать оптимальную шероховатость поверхности, обеспечивающую удержание масляной плёнки для эффективной смазки поршневых колец и снижения износа. Без правильного хонингования даже новый или расточенный цилиндр не сможет обеспечить герметичность камеры сгорания и долгий ресурс узла.

Процесс выполняется специальным инструментом – хонинговальной головкой с абразивными брусками (зернистость 120-600+) – которая вращается и совершает возвратно-поступательные движения в цилиндре. В качестве смазочно-охлаждающей жидкости (СОЖ) применяются керосин, минеральное масло или водно-смазочные эмульсии. Скорость вращения и осцилляции, сила прижима брусков и продолжительность обработки строго контролируются.

Ключевые этапы технологии:

- Черновая обработка: быстрое устранение следов расточки и эллипсности зернистыми брусками (180-240 грит).

- Чистовая обработка: формирование равномерной сетки микрорисок тонкими абразивами (400-600 грит).

- Финальная доводка (деглазирующий хонинг): полировка поверхности сверхтонкими брусками для создания плато между вершинами микронеровностей.

Результат качественного хонингования:

- Перекрестная «сетка» (угол 40-60°) на зеркале цилиндра – удерживает масло даже под высокими нагрузками.

- Отсутствие задиров, ступеней и блестящих участков, свидетельствующих о перегреве.

- Точное соблюдение геометрических параметров: диаметра, овальности (<0.02 мм), конусности (<0.03 мм).

Последефектовкая проверка.

| Микроникрометр | Контроль конусности/овальности |

| Профилометр | Оценка шероховатости (Ra/Rz) и структуры поверхности |

| Визуальный осмотр | Равномерность хонинговальной сетки, отсутствие дефектов |

Пропуск хонингования или ошибки при его выполнении приводят к ускоренному износу колец, повышенному расходу масла и снижению компрессии, делая ремонт двигателя недолговечным.

Замена гильз: когда она требуется

Гильзы цилиндров – съёмные элементы двигателя, формирующие рабочие камеры сгорания и обеспечивающие герметичность процесса. Их замена становится необходимой при критических повреждениях, вызванных естественным износом или аварийными факторами, когда обработка поверхности на станке не устранит дефекты полностью. Игнорирование проблемы приводит к катастрофическому разрушению поршневой группы.

Основные причины для замены:

- Глубокие задиры на зеркале – результат перегрева или масляного голодания

- Эллипсность цилиндров свыше 0,1 мм, нарушающая геометрию камеры сгорания

- Сколы, трещины после гидроудара или детонации

- Коррозионное разрушение у двигателей с системой жидкостного охлаждения

Диагностические признаки необходимости замены

- Повышенный расход масла (>1л на 1000 км) с сизым выхлопом

- Падение компрессии в цилиндрах ниже 40% от нормы

- Глухие стуки в нижней части блока при нагрузке

| Тип двигателя | Средний ресурс гильз |

| Бензиновый атмосферный | 250-400 тыс. км |

| Дизельный с турбонаддувом | 200-300 тыс. км |

| Гоночные модификации | 5-15 тыс. км |

Технологический нюанс: запрессовка новых гильз требует прецизионной обработки посадочных мест и контроля натяга, а неправильная установка вызывает деформации блока. После замены обязательна окончательная хонинговая обработка для формирования правильной сетки масляных каналов.

Притирка клапанов после дефектовки

После дефектовки двигателя притирка клапанов становится обязательной процедурой, если были обнаружены нарушения герметичности клапанного узла или повреждения рабочих поверхностей. Эта операция восстанавливает плотное прилегание тарелки клапана к седлу в головке блока цилиндров, что критично для компрессии и работы газораспределительного механизма.

Неправильное прилегание вызывает утечки рабочей смеси в такте сжатия, снижение мощности двигателя, прогар клапанов и повышенный расход топлива. Притирка ликвидирует микрозадиры, неровности и риски, образовавшиеся в процессе эксплуатации.

Технология притирки клапанов

- Очистка поверхностей

Перед началом работ седла клапанов и фаски клапанов тщательно очищаются от нагара металлической щёткой и растворителем. - Нанесение абразивной пасты

На рабочую фаску клапана наносится абразивная паста (сначала крупнозернистая, затем для финиша мелкозернистая). Клапан вставляется в направляющую втулку. - Процесс притирки

Клапан плотно прижимается к седлу и совершает возвратно-вращательные движения с помощью притирочного инструмента или вручную. Через каждые 8-10 оборотов клапан проворачивается на 90° для равномерного износа. - Контроль качества

После обработки поверхности промывают керосином и проверяют ширину контактной полосы. Убедившись в равномерном матовом поясе по всей окружности, проводят проверку герметичности:

- Переворачивают ГБЦ камерой сгорания вверх

- Заливают керосин в камеру

- Отсутствие протечек доказывает правильность притирки

Для каталожных клапанов притирка выполняется минимально, а при замене седел или фрезеровке фасок потребуется усиленная обработка. Использование притирочных станков ускоряет процесс и повышает равномерность обработки по сравнению с ручным методом.

Контрольная сборка двигателя

Контрольная сборка – обязательный этап после дефектовки, представляющий временную компоновку узлов двигателя без финального крепежа и смазки. Её задача – верификация точности подобранных деталей и соответствия всех технологических параметров чертежам до установки на автомобиль.

Специалисты последовательно монтируют основные компоненты (коленвал, шатуны, поршни, распредвал), используя измерительный инструмент для проверки зазоров. Ключевая цель – исключить недочёты подбора запчастей и выявить скрытые дефекты, незаметные при разборке.

- Зазор в шатунных и коренных шейках коленвала (щупами или нутромерами)

- Осевой люфт коленчатого вала (индикаторным устройством)

- Тепловые зазоры клапанов и цепи ГРМ (по спецификации производителя)

- Соосность цилиндров и вращающихся элементов

- Правильность посадки поршневых колец в канавках

Испытания двигателя на стенде после ремонта

После выполнения ремонтных работ двигатель подвергается обязательным стендовым испытаниям для всесторонней проверки его параметров. Эти тесты имитируют реальные эксплуатационные нагрузки перед установкой силового агрегата на транспортное средство, что исключает риски скрытых дефектов.

Целью испытаний является подтверждение работоспособности восстановленного двигателя по ключевым критериям: мощность, стабильность работы, герметичность систем и корректность функционирования управляющей электроники. В процессе используются динамические стенды с программируемыми режимами нагрузки, датчиками давления и вибрации.

- Замер мощности: фиксация крутящего момента и лошадиных сил на разных оборотах для построения характеристической кривой.

- Анализ расхода: контроль топливоподачи и герметичности топливной системы под давлением.

- Тепловые параметры: мониторинг температуры охлаждающей жидкости и масла в экстремальных режимах.

- Диагностика вибраций: выявление дисбаланса деталей ЦПГ или кривошипно-шатунного механизма.

- Проверка электронных систем: тестирование датчиков ЭБУ, системы зажигания и корректности кодов ошибок.

Испытательный цикл включает 5 этапов: запуск «холодного» двигателя, прогрев до номинальной температуры, тестирование на холостом ходу, поэтапное повышение нагрузки до максимальных оборотов и финальную выдержку на пиковой мощности. Двигатель допускается к эксплуатации только при абсолютном соответствии всех параметров заводским допускам и отсутствии посторонних шумов, вибраций и течей рабочих жидкостей.

Профилактическое значение дефектовки двигателя

Дефектовка двигателя выступает мощным инструментом предупреждения критических поломок и непредвиденных отказов силового агрегата в будущем. Системный осмотр и замеры параметров компонентов позволяют выявить критические степени износа и ресурс узлов задолго до их полного выхода из строя.

Проактивный подход к выявлению слабых мест двигателя существенно увеличивает общий срок его эксплуатации. Это достигается за счет своевременной замены расходников, коррекции зазоров зубчатых передач, восстановления поверхностей трения и настройки компонентов топливной системы до наступления фазы аварийного износа.

Ключевые превентивные преимущества процедуры:

- Снижение риска капитального ремонта: Обнаружение трещин в блоке цилиндров или коленвале на ранней стадии предотвращает их разрастание и необходимость полной переборки ДВС.

- Предотвращение вторичных повреждений: Выявление изношенных вкладышей шатунных подшипников исключает заклинивание коленчатого вала и разрушение поршневой группы.

- Оптимизация рабочих характеристик: Диагностика и устранение подсосов воздуха или неисправностей системы охлаждения гарантируют стабильную мощность, снижение расхода масла и топлива, предотвращают перегрев мотора.

- Экономия ресурсов: Замена одного критически изношенного элемента (например, маслонасоса) обходится значительно дешевле ремонта последствий масляного "голодания" для всего двигателя.

Предиктивный ремонт на основе результатов дефектовки

Результаты тщательной дефектовки двигателя формируют точную цифровую модель состояния каждого компонента. Эти данные становятся основой для прогнозных алгоритмов, которые анализируют текущие параметры, сопоставляют их с историей эксплуатации и выявляют скрытые тенденции. Например, микродеформации гильз цилиндров или постепенное увеличение зазоров шатунных подшипников могут указывать на близость критического износа.

На основе выявленных закономерностей система предиктивного обслуживания рассчитывает вероятное время наступления отказа и генерирует рекомендации для ремонта. Объём работ планируется заранее, что позволяет упреждать аварии и согласовывать момент восстановления с производственным графиком. Инженеры видят чёткий перечень дефектных элементов и их характеристики, что исключает хаотичную разборку.

Принцип реализации

- Интеграция с системами мониторинга: Показатели вибрации, температуры и давления с датчиков работающего двигателя автоматически сопоставляются с эталонными значениями из отчёта дефектовки.

- Динамическое обновление ресурса: После замены детали её расчётный срок службы корректируется с учётом реальных нагрузок и условий эксплуатации.

- Автоматические уведомления: При приближении параметров к критическим, система инициирует заказ запчастей и оповещает ремонтную службу.

Преимущество подхода – оптимизация затрат: средства направляются только на замену деталей с высоким риском отказа, а время простоя двигателя минимизируется. Техника эксплуатируется до достижения предельных значений ресурса, но гарантированно останавливается до момента катастрофического разрушения.

| Данные дефектовки | Прогнозная модель | Эффект |

| Замеры зазоров коленвала | Расчёт скорости износа вкладов | Плановый ремонт до заклинивания |

| Состояние уплотнений | Прогноз утечек масла | Предотвращение возгорания |

Экономия средств за счет своевременной дефектовки

Своевременная дефектовка двигателя позволяет выявить скрытые проблемы на ранней стадии, когда их устранение требует минимальных затрат. Игнорирование диагностики ведет к прогрессированию неисправностей: микротрещины разрастаются, износ деталей усугубляется, а локальные сбои перерастают в комплексные поломки. Ремонт таких повреждений в запущенной стадии обходится в 3-5 раз дороже, чем ликвидация дефектов при их первичном обнаружении.

Программа плановой дефектовки формирует ремонтную карту с приоритетами: критические неисправности устраняются немедленно, а второстепенные – в рамках текущего обслуживания. Этот подход исключает внезапные отказы оборудования, которые парализуют работу и влекут экстренные траты на:

- Аварийные ремонты при катастрофических разрушениях

- Простои техники

- Непредвиденную замену смежных узлов, поврежденных из-за основного дефекта

Оптимизация затрат: расчет на практике

| Сценарий | Затраты на ремонт | Косвенные убытки |

|---|---|---|

| Дефектовка по графику (замена вкладышей коленвала) | 12 000 ₽ | 0 ₽ (проведено при ТО) |

| Ремонт после отказа (замена коленвала + шлифовка блока) | 74 000 ₽ | 38 000 ₽ (простой техники 2 дня) |

Окупаемость диагностики подтверждается предотвращением каскадных повреждений. Пример: несвоевременное обнаружение износа поршневых колец ведет к попаданию масла в камеру сгорания, коксованию цилиндров и выходу из строя катализатора – ремонт в таком случае потребует средств, которые в 8 раз превышают стоимость ранней дефектовки.

Список источников

При подготовке статьи о дефектовке двигателей использовались специализированные технические издания, нормативная документация и отраслевые материалы. Основные источники содержат актуальные данные по диагностике и оценке технического состояния силовых агрегатов.

Ниже приведены ключевые ресурсы, раскрывающие методы дефектовки, стандарты допустимых параметров и технологические особенности процесса проверки двигателей внутреннего сгорания.

Информационные ресурсы

- ГОСТ Р 51709-2001 "Автотранспортные средства. Требования безопасности к техническому состоянию и методы проверки"

- Учебник "Ремонт автомобилей и двигателей" под ред. Румянцева С.И.

- Пособие "Техническая диагностика ДВС" Карпов А.П. (издательство "Машиностроение")

- Технические стандарты AERA (Engine Rebuilders Association)

- Методические рекомендации заводов-производителей двигателей (Mercedes-Benz, Cummins, MAN)

- Профессиональные журналы: "Автосервис", "Транспортные средства", "Двигатели внутреннего сгорания"