Диагностика двигателя - необходимость или лишняя трата?

Статья обновлена: 01.03.2026

Современный автомобиль представляет собой сложный комплекс систем, где двигатель выступает его технологическим сердцем. Малейшая неполадка в силовом агрегате способна повлечь цепь последствий – от снижения мощности и перерасхода топлива до полного отказа и дорогостоящего капитального ремонта.

Многие владельцы задаются вопросом: действительно ли профессиональная диагностика двигателя так необходима, или можно обойтись визуальным осмотром и интуицией? Ведь современные машины оснащены бортовыми компьютерами с индикаторами неисправностей.

Однако электронные системы самодиагностики фиксируют лишь часть возможных сбоев, часто указывая на симптомы, а не на корень проблемы. Без специального оборудования и опыта идентифицировать скрытые дефекты на ранней стадии практически невозможно.

Проверка бортовой системы диагностики OBD-II своими руками

Владельцы автомобилей с OBD-II (On-Board Diagnostics) получают мощный инструмент для самостоятельного мониторинга состояния двигателя. Эта система непрерывно отслеживает параметры работы силового агрегата и узлов, фиксируя отклонения в специальных кодах ошибок. Игнорирование её сигналов аналогично отказу от медицинской диагностики при явных симптомах болезни – чревато усугублением проблем и дорогостоящим ремонтом.

Регулярная самостоятельная проверка OBD-II позволяет выявить неполадки на ранней стадии, даже если они ещё не проявляются видимыми симптомами (падение мощности, увеличение расхода топлива, неустойчивая работа). Доступ к системе осуществляется через стандартизированный 16-контактный разъём, обычно расположенный под рулевой колонкой или в районе бардачка. Для работы потребуется лишь недорогой адаптер и смартфон/ноутбук со специализированным ПО.

Этапы самостоятельной диагностики

Для эффективной проверки выполните последовательно следующие действия:

- Подготовка оборудования:

- Приобретите OBD-II сканер (беспроводной Bluetooth/WiFi для смартфона или USB для ПК).

- Установите совместимое приложение (например, Torque Pro для Android, OBD Fusion для iOS) или ПО для компьютера.

- Подключение и инициализация:

- Найдите диагностический разъём в салоне автомобиля (DLC).

- Подключите сканер при выключенном зажигании.

- Включите зажигание (двигатель можно не запускать).

- Сопрягите адаптер с устройством через Bluetooth/WiFi или подключите кабель.

- Считывание данных:

- Запустите приложение, дождитесь установки связи с ЭБУ.

- Перейдите в раздел «Коды ошибок» (DTCs).

- Проверьте статус индикатора Check Engine (горит/погашен).

Интерпретация результатов:

| Статус системы | Возможные действия |

|---|---|

| Нет сохранённых кодов, индикатор Check Engine не горит | Система исправна. Повторите проверку через 1-2 месяца. |

| Индикатор горит, есть активные коды (например, P0302 – пропуски зажигания в цилиндре 2) | Запишите точные коды. Изучите описание ошибки в приложении или онлайн. Проверьте связанные компоненты (свечи, катушки, форсунки для P030x). |

| Индикатор погашен, но есть сохранённые коды (pending/historical) | Ошибка возникала временно. Сбросьте коды через приложение. Если они появятся снова – ищите причину. |

Важно: Сброс кодов без устранения причины лишь временно погасит индикатор. Регулярный мониторинг параметров в реальном времени (обороты, температура, краткосрочная/долгосрочная топливная коррекция) через приложение помогает отслеживать "здоровье" двигателя между появлением ошибок.

Анализатор ошибок: как расшифровать коды неисправностей двигателя

Современные автомобили оснащены системой самодиагностики OBD-II, которая фиксирует отклонения в работе двигателя и сохраняет их в виде цифровых кодов. Эти коды – отправная точка для точного определения проблемы, без которой ремонт превращается в дорогостоящие эксперименты по замене деталей "методом тыка".

Расшифровка кодов требует понимания их структуры: каждый состоит из буквы и четырёх цифр (например, P0301). Буква указывает на систему (P – двигатель/трансмиссия), первая цифра – тип неисправности (0 – стандартный, 1 – производителя), последующие цифры конкретизируют поломку (0301 – пропуск зажигания в 1 цилиндре).

Практические шаги для расшифровки

Для работы с кодами потребуется:

- Сканер OBD-II – подключается к разъёму под рулём и считывает данные ЭБУ.

- Справочные ресурсы – базы кодов, мануалы производителя или специализированные сайты.

Важно: Код указывает на симптом или зону неисправности, но не всегда на конкретную деталь. Например, код P0171 (бедная смесь) может вызываться:

- Утечкой воздуха во впуске

- Неисправностью ДМРВ

- Слабым давлением топлива

Для точной диагностики после расшифровки кода проводят дополнительные проверки:

| Код ошибки | Предварительная причина | Проверка |

|---|---|---|

| P0420 | Низкая эффективность катализатора | Датчики кислорода, температура катализатора |

| P0128 | Низкая температура ОЖ | Термостат, ДТОЖ, уровень антифриза |

Ошибка! Игнорирование контекста кода ведёт к неверным выводам. Случайное отключение датчика может регистрироваться как P0115 (неисправность ДТОЖ), но реальная причина – оборванный провод, а не сам датчик.

Систематический подход: расшифровка → анализ возможных причин → проверка смежных систем → ремонт – сокращает время и бюджет обслуживания, предотвращает замену исправных узлов.

Критические последствия игнорирования индикатора Check Engine

Игнорирование сигнала Check Engine чревато катастрофическим отказом силового агрегата. Лампа предупреждает о сбоях в системах управления впрыском топлива, зажиганием или контроле выхлопа, которые без оперативной диагностики стремительно прогрессируют. Продолжение эксплуатации в таком режиме превращает мелкую неполадку в дорогостоящий ремонт.

Кислородные датчики, катушки зажигания или пропуски воспламенения кажутся незначительными, но их длительное игнорирование запускает цепную реакцию. Например, неисправный датчик массового расхода воздуха приводит к переобогащению топливной смеси, что провоцирует:

- Прогорание каталитического нейтрализатора из-за попадания несгоревшего топлива

- Разрушение поршневых колец от смывания масляной пленки бензином

- Критический перегрев двигателя из-за нарушенного теплового режима

Типичные сценарии развития неисправностей

| Первоначальная ошибка | Последствие через 500 км | Итоговый ущерб |

| Неисправность свечи зажигания | Выход из строя катализатора и кислородного датчика | Замена катализатора + перепрошивка ЭБУ |

| Подсос воздуха во впуске | Оплавление поршней из-за детонации | Капитальный ремонт двигателя |

| Низкое давление топлива | Разрушение распредвалов и гидрокомпенсаторов | Замена топливного насоса + ГРМ |

Особую опасность представляют прерывистые сигналы лампы, которые водители часто списывают на "глюк электроники". Так проявляют себя плавающие неисправности форсунок или датчиков детонации, способные за 2-3 тысячи километров вызвать:

- Деформацию головки блока цилиндров от локальных перегревов

- Клипование поршневых колец с потерей компрессии

- Обрыв шатунов при гидроударе от скопившегося в цилиндрах топлива

Финансовые потери от затягивания диагностики превышают стоимость ремонта на ранней стадии в 7-10 раз, не учитывая риски аварийной остановки на трассе. Современные двигатели с системами непосредственного впрыска и турбонаддувом особенно чувствительны к любым отклонениям рабочих параметров, зафиксированным бортовым компьютером.

Тест компрессии цилиндров - когда он реально необходим?

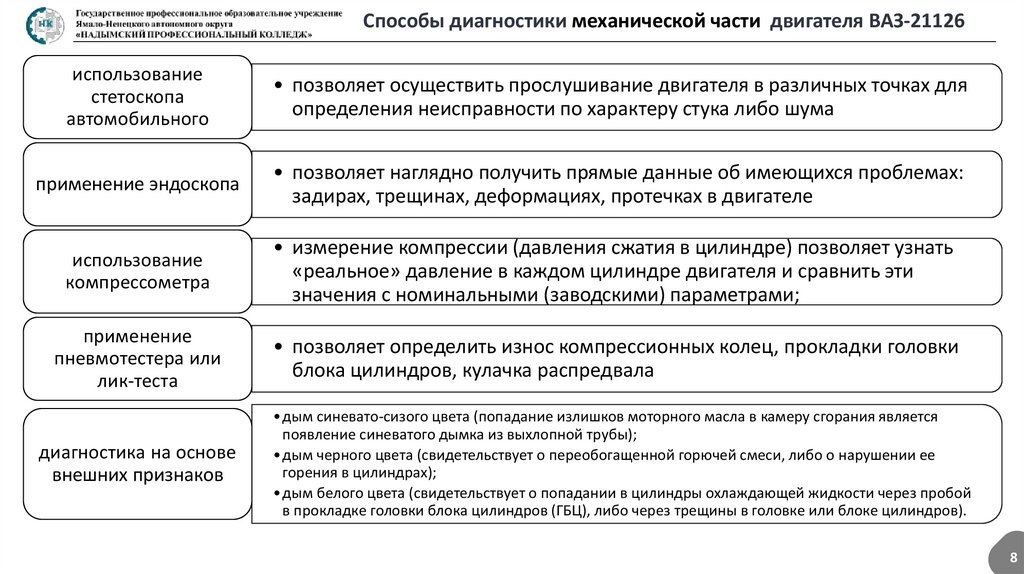

Проверка компрессии – ключевой метод оценки механического состояния двигателя без разборки. Он измеряет максимальное давление в цилиндре при такте сжатия, что прямо отражает герметичность камеры сгорания. Низкие или неравномерные показатели между цилиндрами сигнализируют о критических неисправностях.

Процедура выполняется компрессометром при выкрученных свечах зажигания/накаливания и полностью открытой дроссельной заслонке. Коленвал прокручивается стартером до достижения манометром максимального значения. Сравнение результатов с нормой производителя (обычно 12-16 бар для бензиновых и 25-35 бар для дизельных ДВС) и разброса между цилиндрами (допуск до 10%) дает объективную картину.

Критические ситуации для обязательной проверки

- Затрудненный запуск "на холодную" или "на горячую" при исправных топливной системе и зажигании

- Неустойчивая работа на холостом ходу (троение, вибрации)

- Заметное падение мощности и тяги, особенно при нагрузках

- Аномальный расход масла (более 0.5-1л/1000км) с сизым выхлопом

- Перегрев двигателя без видимых причин (негерметичность влияет на теплообмен)

Диагностическая ценность теста: Позволяет выявить механические дефекты, которые не фиксируются сканером:

| Проблема | Характер отклонения |

| Прогар клапанов | Нулевое давление в одном цилиндре |

| Износ поршневых колец | Равномерно низкие показатели по всем цилиндрам |

| Деформация ГБЦ | Низкая компрессия в соседних цилиндрах |

| Залегание колец | Рост показателей после заливки масла в цилиндр |

Ограничения метода: Не определяет неисправности топливных форсунок, свечей, датчиков или сбои фаз ГРМ. Требует дополнения тестом на утечки (пневмотестер) для точной локализации причины – например, дифференциации прогара клапана от трещины поршня.

Анализ выхлопных газов: что расскажет цвет дыма

Цвет выхлопного дыма – прямой индикатор процессов внутри двигателя, позволяющий быстро выявить ряд критических неисправностей без сложной диагностики. Внимательное наблюдение за оттенком дыма помогает сузить круг потенциальных проблем и определить направление дальнейших проверок.

Каждый оттенок сигнализирует о конкретных нарушениях в работе топливной системы, механизма газораспределения или цилиндропоршневой группы. Игнорирование этих визуальных признаков может привести к ускоренному износу деталей и дорогостоящему ремонту.

Расшифровка цветовых индикаторов

Основные типы дыма и соответствующие им неисправности:

| Цвет дыма | Причина | Возможные последствия |

| Белый (густой пар) | Попадание антифриза в цилиндры | Разрушение поршневых колец, гидроудар |

| Сизый/синий | Сгорание моторного масла | Закоксовывание колец, износ гильз цилиндров |

| Черный | Переобогащение топливной смеси | Загрязнение инжектора, неисправность датчиков |

Белый пар при прогретом двигателе указывает на нарушение герметичности: трещину в ГБЦ, пробитую прокладку или деформацию привалочных плоскостей. Отличить пар от масляного дыма просто: он быстро рассеивается и имеет водяную консистенцию.

Сизое или голубое свечение выхлопа – верный признак масляного аппетита двигателя. Источники проблемы:

- Износ маслосъемных колпачков

- Залипание компрессионных колец

- Выработка на стенках цилиндров

Черный дым сопровождается резким запахом несгоревшего топлива и копотью на выхлопной трубе. Проверке подлежат:

- Воздушный фильтр и система подачи воздуха

- Топливные форсунки и регулятор давления

- Датчики кислорода и температуры

Своевременная реакция на изменение цвета выхлопа предотвращает катастрофические поломки. Например, устранение течи антифриза на ранней стадии спасает от замены блока цилиндров, а замена изношенных колпачков – от капитального ремонта двигателя.

Диагностика топливной системы: давление, насосы, форсунки

Проверка давления топлива – базовый этап диагностики, так как отклонения от нормы напрямую влияют на работу двигателя. Слишком низкое давление приводит к обеднению смеси, потере мощности и детонации, а избыточное – к переобогащению, повышенному расходу и токсичности выхлопа. Замеры проводятся манометром на разных режимах: при включении зажигания, холостом ходу, под нагрузкой и после остановки двигателя (для оценки герметичности системы).

Топливный насос (электрический бензонасос или ТНВД в дизелях) требует проверки производительности и целостности электропроводки. Ключевые симптомы неисправности: затрудненный запуск, рывки при разгоне, гул или отсутствие звука работы насоса при включении зажигания. Тестируется путем измерения тока потребления, сопротивления обмоток, а также контроля давления и объема подачи топлива за единицу времени.

Диагностика форсунок

Неисправности форсунок проявляются как:

- Неустойчивый холостой ход

- Провалы при нажатии на педаль газа

- Повышенный расход топлива

- Ошибки по пропускам воспламенения

Основные методы проверки:

- Анализ равномерности работы: Отключение форсунок по очереди на работающем двигателе (падение оборотов должно быть примерно одинаковым).

- Проверка сопротивления обмотки (для электромагнитных форсунок) мультиметром – сравнение с номиналом производителя.

- Контроль формы управляющего сигнала осциллографом – выявление обрывов, коротких замыканий.

- Тест на производительность и герметичность на стенде – оценка распыла, объема пролива за цикл, утечек после закрытия.

| Компонент | Типичные неисправности | Метод диагностики |

|---|---|---|

| Регулятор давления топлива | Разрыв диафрагмы, заклинивание клапана | Замер давления, проверка вакуумного шланга |

| Топливный фильтр | Загрязнение, ограничение потока | Замена по регламенту, замер перепада давления |

| Топливопроводы | Загибы, трещины, утечки | Визуальный осмотр, тест на герметичность под давлением |

Игнорирование диагностики топливной системы ведет к некорректному лечению "симптомов" (например, замене свечей или катушек при реальной проблеме с подачей топлива), увеличению затрат и риску критических поломок (прогорание клапанов из-за бедной смеси, разрушение катализатора).

Проблемы зажигания: как обнаружить катушки и свечи-невидимки

Неисправности катушек зажигания и свечей часто проявляются скрыто: двигатель работает с едва заметными пропусками воспламенения, которые не фиксируются стандартными кодами ошибок OBD-II. Такие "невидимки" не вызывают явного троения или Check Engine, но провоцируют снижение мощности, повышенную вибрацию и рост расхода топлива на 10-15%. Особенно коварны дефекты, проявляющиеся только под нагрузкой или при прогреве мотора.

Классическая диагностика сканером здесь бессильна – требуются методы, выявляющие аномалии в реальных условиях работы. Игнорирование проблемы ведет к ускоренному износу катализатора, цилиндропоршневой группы и дорогостоящему ремонту. Критически важно обнаруживать эти неисправности до появления необратимых последствий.

Практические методы обнаружения

Для выявления скрытых дефектов применяют комбинацию подходов:

- Термографическая диагностика: тепловизор выявляет холодные свечи или перегретые катушки при работе под нагрузкой

- Анализ формы сигнала: осциллограф фиксирует аномалии вторичного напряжения:

- Провалы напряжения при пробое изоляции катушки

- Искаженная кривая горения при закоксовывании свечи

- Стресс-тест компонентов:

Компонент Метод проверки Признак неисправности Катушка Прогрев до 70°C + нагрузка 3кВ Пробой изоляции Свеча Подача давления 15 атм в камеру Утечка тока через керамику

Эффективен метод ротации: последовательная перестановка катушек между цилиндрами с мониторингом параметров. Появление пропусков зажигания в новом месте прямо указывает на дефектный элемент. Для свечей аналогично используют временную замену на заведомо исправные образцы.

Чистка датчиков: когда профилактика спасает от ложных срабатываний

Регулярная чистка критически важных датчиков двигателя предотвращает ложные сигналы и ошибки ЭБУ, вызванные загрязнениями масляным нагаром, пылью или дорожными реагентами. Игнорирование этого аспекта приводит к некорректным показаниям, заставляющим систему работать в аварийном режиме, увеличивать расход топлива или ограничивать мощность без реальной неисправности.

Наиболее уязвимыми являются датчики, контактирующие с выхлопными газами или воздушным потоком: ДМРВ (расхода воздуха), ДПДЗ (положения дроссельной заслонки), кислородные лямбда-зонды и датчики детонации. Их чувствительные элементы покрываются слоем грязи, что искажает передаваемые данные и провоцирует хаотичные срабатывания индикатора Check Engine.

Ключевые аспекты профилактической чистки

- ДМРВ (MAF-сенсор): Очистка термоанемометрической нити или плёночного элемента специальным спреем без спирта восстанавливает точность измерения объёма воздуха.

- Лямбда-зонды: Удаление сажевых отложений с керамического наконечника повышает скорость реакции на изменение состава выхлопа.

- Датчик положения дроссельной заслонки (ДПДЗ): Очистка контактных дорожек и оси заслонки от масляной плёнки исключает скачки напряжения.

| Датчик | Симптомы загрязнения | Рекомендуемый очиститель |

| ДМРВ | Плавающие холостые обороты, рывки при разгоне | Liqui Moly Sensor Reiniger |

| Лямбда-зонд | Рост расхода топлива, ошибки по обеднённой смеси | Hi-Gear Oxygen Sensor Safe |

| ДПДЗ | Задержки отклика на педаль газа, дергания | CRC Throttle Body & Air-Intake Cleaner |

Процедура требует аккуратности: механическое воздействие на чувствительные элементы недопустимо, а применение агрессивных растворителей (ацетон, бензин) разрушает защитные покрытия. После чистки обязательна адаптация датчиков через диагностический сканер или сброс ошибок.

Экономия на профилактике оборачивается дорогостоящей заменой исправных датчиков из-за ложных показаний. Регламентная чистка каждые 30-40 тыс. км пробега сохраняет точность измерений и предотвращает 70% случаев ошибочных аварийных сигналов двигателя.

Проверка вакуумных шлангов на разгерметизацию подручными средствами

Негерметичность вакуумных шлангов – частая причина нестабильной работы двигателя, плавающих оборотов или повышенного расхода топлива. Обнаружение таких дефектов без специализированного оборудования возможно при использовании доступных методов.

Простейший способ – визуальный и тактильный осмотр шлангов при работающем двигателе. Пальцами аккуратно пройдите по всей длине каждого шланга, уделяя внимание местам изгибов и соединений с коллектором или датчиками.

Методы проверки с помощью подручных средств

Мыльный раствор:

- Приготовьте концентрированный раствор воды и хозяйственного мыла/средства для мытья посуды

- Нанесите кистью или губкой на подозрительные участки шлангов и соединений

- Наблюдайте за появлением пузырей на поверхности раствора – их образование указывает на утечку воздуха

Использование горючей жидкости (с осторожностью!):

- Запустите двигатель и дайте ему поработать на холостом ходу

- С помощью шприца или кисти наносите маленькие капли бензина/очистителя карбюратора на проверяемые участки

- Следите за изменением оборотов двигателя: кратковременное выравнивание работы укажет на место подсоса воздуха

| Метод | Эффективность | Риски |

| Мыльный раствор | Высокая для визуального обнаружения | Минимальные (избегать попадания на электронику) |

| Горючие жидкости | Высокая для определения по реакции двигателя | Пожарная опасность, риск повреждения резины |

Важно: При работе с горючими материалами исключите открытый огонь и используйте минимальное количество жидкости. Всегда проверяйте целостность шлангов на предмет трещин, размягчения или затвердевания резины – такие элементы подлежат замене независимо от результатов тестов.

Реальная экономия: сколько денег сохранит ранняя диагностика

Выявление проблем двигателя на начальном этапе предотвращает цепную реакцию поломок. Например, замена вышедшего из строя датчика кислорода обойдется в 5-10 тыс. рублей, тогда как игнорирование неисправности ведет к прогаранию клапанов и катализатора – ремонт превысит 50-70 тыс. рублей. Аналогично, своевременная замена изношенных сальников (1-3 тыс. рублей) исключает необходимость капремонта двигателя при попадании антифриза в масло (от 100 тыс. рублей).

Экономия распространяется на эксплуатационные расходы: двигатель с неисправными свечами зажигания или форсунками потребляет на 15-25% больше топлива. Для автомобиля с пробегом 20 000 км/год перерасход составит 10-15 тыс. рублей ежегодно. Дополнительные убытки возникают при внезапных отказах – эвакуатор, простой, срочный ремонт в неподготовленной мастерской увеличивают затраты на 30-40%.

Ключевые статьи экономии

Прямая экономия на ремонте:

- Предотвращение капремонта из-за критического износа деталей (экономия 70-200 тыс. рублей)

- Сокращение риска повреждения смежных систем: ГРМ, турбины, топливной аппаратуры

Скрытые финансовые потери без диагностики:

- Штрафы за экологические нормы (выхлоп)

- Снижение ресурса моторного масла и фильтров

- Потеря рыночной стоимости автомобиля

| Сценарий | Стоимость ремонта | Экономия при диагностике |

|---|---|---|

| Замена прокладки ГБЦ (раннее обнаружение течи) | 8-15 тыс. руб. | до 40 тыс. руб. |

| Чистка форсунок vs замена топливной рампы | 3 тыс. руб. vs 25 тыс. руб. | 22 тыс. руб. |

| Регулировка зажигания vs замена блока цилиндров | 1.5 тыс. руб. vs 120+ тыс. руб. | >100 тыс. руб. |

Профессиональные сканеры VS бюджетные адаптеры: разница в результатах

Бюджетные адаптеры (ELM327-совместимые) предоставляют базовый доступ к диагностическим данным двигателя через протоколы OBD-II. Они считывают стандартные коды неисправностей (P0xxx, P2xxx), отображают текущие параметры работы (обороты, температура, положение дросселя) и позволяют сбрасывать ошибки после ремонта. Их главное преимущество – низкая стоимость и универсальность для простых проверок.

Профессиональные сканеры (например, Bosch KTS, Delphi, Autocom) работают с расширенными протоколами производителей (CAN, LIN, FlexRay) и обеспечивают глубокий доступ к блокам управления. Они не только читают коды, но и выполняют активные тесты форсунок, клапанов, ТНВД, считывают адаптации, кодируют компоненты и анализируют осциллограммы в реальном времени. Такие устройства поддерживают актуальные базы данных для конкретных марок и моделей.

Ключевые различия в диагностических возможностях

- Глубина данных: Профессиональные сканеры показывают сырые параметры (например, корректировки топливоподачи по цилиндрам), недоступные бюджетным адаптерам.

- Активное тестирование: Только профессиональные инструменты позволяют принудительно активировать компоненты (EGR, сажевый фильтр) для проверки их работоспособности.

- Скорость обновления: Частота опроса датчиков у сканеров в 5-10 раз выше, что критично для диагностики плавающих неисправностей.

| Критерий | Бюджетные адаптеры | Профессиональные сканеры |

|---|---|---|

| Точность интерпретации кодов | Базовые описания, частые ошибки расшифровки | Детализированные пояснения с рекомендациями по проверке |

| Диагностика сложных систем | Только двигатель (частично) | Двигатель, АКПП, ABS, SRS, мультимедиа |

| Анализ графиков | Ограниченный (1-2 параметра) | Синхронный анализ до 8 параметров с экспортом данных |

- Сложные случаи: При диагностике пропусков зажигания или нестабильного холостого хода бюджетный адаптер покажет общие коды ошибок, а сканер выявит конкретный цилиндр и отклонения в топливоподаче.

- Скрытые неисправности: Адаптации клапана EGR или параметры износа ТНВД видны только через специализированное ПО сканера.

- Экономия времени: Профессиональный инструмент сокращает время поиска неисправности с часов до минут за счёт автоматизированных тест-планов.

Система охлаждения: как предотвратить перегрев до критической точки

Перегрев двигателя – один из самых опасных сценариев, способный привести к деформации ГБЦ, прогарам прокладки, заклиниванию поршней и капитальному ремонту. Система охлаждения требует не просто реакции на уже возникшую проблему (например, стрелку в красной зоне), а проактивного контроля и профилактики. Игнорирование её состояния равносильно игре в русскую рулетку с ресурсом мотора.

Ключевая задача – не допустить достижения критической температуры. Для этого важно понимать не только явные признаки перегрева (пар из-под капота, кипение антифриза), но и скрытые риски: медленный рост температуры на подъёмах, периодическое включение вентилятора на холостом ходу, едва заметное снижение уровня ОЖ. Диагностика здесь выступает инструментом упреждающего вмешательства.

Ключевые точки контроля для предотвращения перегрева:

1. Теплообменники и их чистота:

- Радиатор охлаждения: Забитые соты (пыль, пух, насекомые) снижают эффективность теплоотдачи на 30-50%. Регулярная внешняя очистка струёй воды под низким давлением обязательна, особенно после сезона тополиного пуха.

- Радиатор кондиционера: Расположен перед основным радиатором. Его загрязнение ухудшает обдув всей системы. Требует такой же очистки.

- Печка салона: "Завоздушивание" или засор её магистралей не только лишает тепла зимой, но и уменьшает общий контур циркуляции ОЖ, косвенно влияя на температурный баланс.

2. Циркуляция жидкости и герметичность:

- Помпа (водяной насос): Проверка на люфт вала, подтёки антифриза из дренажного отверстия. Свист или шум при работе – сигнал к замене.

- Термостат: Основной регулятор. Зависание в закрытом положении блокирует поток ОЖ через радиатор, вызывая быстрый перегрев. Проверяется по времени прогрева и температуре патрубков.

- Патрубки и соединения: Вздутия, трещины, потеки антифриза – признаки износа. Разрыв патрубка в движении гарантирует мгновенную потерю ОЖ и перегрев.

- Расширительный бачок и крышка: Крышка поддерживает давление в системе (повышает температуру кипения ОЖ). Слабый или негерметичный клапан крышки – причина закипания "на ровном месте". Трещины бачка – утечки.

3. Отвод тепла и управление:

- Вентилятор охлаждения: Электровентилятор должен уверенно включаться при достижении заданной температуры (проверяется на прогретом моторе на холостом ходу). Механический вентилятор с вискомуфтой – проверка на сопротивление вращению на холодную/горячую.

- Датчики температуры: Неисправный датчик на приборную панель скроет проблему, а датчик на ЭБУ – нарушит алгоритм включения вентилятора/впрыска.

- Качество и состояние ОЖ: Старая, разбавленная водой или потерявшая свойства жидкость хуже отводит тепло, вызывает коррозию, засорение каналов. Регламентная замена и проверка плотности ареометром критичны.

| Симптом / Признак | Возможная причина | Профилактическая диагностика / Действие |

|---|---|---|

| Медленный прогрев зимой | Термостат заклинил в открытом положении | Проверить температуру верхнего/нижнего патрубка радиатора при прогреве |

| Частое включение вентилятора на холостом ходу | Загрязнение радиаторов, слабый вентилятор, низкий уровень ОЖ, неисправный термостат | Визуальный осмотр сот, проверка уровня ОЖ, тест включения вентилятора |

| Падение уровня ОЖ без видимых подтёков | Утечка внутрь мотора (прокладка ГБЦ), в салон (радиатор печки) | Контроль масла на эмульсию, запах антифриза в салоне, тест на давление в системе |

Заключительный акцент: Регулярный визуальный осмотр (уровень ОЖ, состояние патрубков, чистота радиатора), контроль температуры на приборной панели и своевременная замена ОЖ по регламенту – базис. При появлении малейших косвенных признаков (изменился шум работы помпы, вентилятор включается чаще обычного) – углублённая диагностика (проверка термостата, давления в системе, работы клапана крышки) не просто "нужна", а жизненно необходима для сохранения мотора. Превентивные затраты на неё несопоставимы со стоимостью ремонта после перегрева.

Неисправности ГРМ: тихие предвестники дорогостоящего ремонта

Ремень или цепь ГРМ, натяжители и ролики работают под экстремальными нагрузками, а их отказ часто приводит к катастрофическим последствиям для двигателя. Игнорирование ранних признаков износа гарантированно выльется в капитальный ремонт силового агрегата.

Современные двигатели с интерференционной конструкцией особенно уязвимы: при обрыве привода клапаны встречаются с поршнями, гнутся штоки, разрушаются направляющие втулки и седла. Счет ущерба идет на десятки тысяч рублей, а машина надолго выйдет из строя.

Ключевые симптомы износа ГРМ

Обратите внимание на эти неочевидные сигналы, требующие немедленной диагностики:

- Тихий свист или шуршание из-под капота на холодную, исчезающее после прогрева

- Металлический стук или стрекотание в области крышки ГРМ при резком сбросе газа

- Неустойчивые обороты холостого хода с периодическим "подрагиванием" двигателя

- Запах жженой резины без видимых утечек технических жидкостей

Критические последствия промедления:

| Предупреждающий симптом | Результат игнорирования | Средняя стоимость ремонта |

| Микротрещины на ремне | Обрыв привода, удар клапанов | 35-80 тыс. руб. |

| Засорение масляных каналов (цепь) | Растяжение цепи, перескок меток | 25-60 тыс. руб. |

| Заклинивание натяжителя | Обрыв ремня/разрушение успокоителей цепи | 40-100 тыс. руб. |

Простая диагностика экономит средства: визуальный осмотр ремня (трещины, расслоение), проверка люфта цепи стетоскопом, компьютерное сканирование фаз газораспределения выявят проблему за 30 минут. Замена комплекта ГРМ в срок – в 7-10 раз дешевле восстановления двигателя после встречи поршней с клапанами.

Турбокомпрессоры: симптомы износа до потери мощности

Начальные признаки износа турбокомпрессора часто малозаметны, но их игнорирование ведет к прогрессирующему ухудшению работы двигателя. Ранняя диагностика этих симптомов позволяет избежать катастрофических поломок и дорогостоящего ремонта, сохраняя эффективность систем наддува до момента явного падения тяги.

Ключевые индикаторы проявляются в изменении характера работы двигателя и визуальных сигналах. Важно отслеживать их комплексно, так как единичный симптом может указывать на другие неисправности, но их сочетание четко свидетельствует о проблемах с турбиной.

Характерные симптомы износа

- Задержка реакции (турбо-лаг): Увеличенный интервал между нажатием педали газа и ощутимым подхватом мощности.

- Необычные шумы:

- Визг или свист при наборе оборотов (износ подшипников, нарушение геометрии крыльчатки).

- Скрежет или гул на холостом ходу (деформация вала, критический износ ротора).

- Синий дым выхлопа: Сгорание моторного масла, просачивающегося через изношенные уплотнения турбины в выпускной тракт.

- Повышенный расход масла: Без видимых подтеков на двигателе (масло уходит через турбокомпрессор в цилиндры или выхлопную систему).

Диагностические параметры для подтверждения износа до потери мощности:

| Параметр | Норма | Отклонение при износе |

|---|---|---|

| Давление наддува | Соответствует спецификации двигателя | Медленный рост, нестабильность на рабочих режимах |

| Люфт вала турбины | Осевой: ≤0.05 мм, радиальный: ≤0.8 мм | Превышение допустимых значений, ощутимое при ручной проверке |

| Цвет нагара на турбине | Серый/коричневый (равномерный) | Маслянистые отложения, сине-черные пятна |

Важно: Потеря мощности возникает на поздней стадии, когда износ уже критичен. Предшествующие симптомы – единственный шанс предотвратить полный отказ турбины, повреждение интеркулера или закоксовывание клапана EGR из-за избытка масла в системе. Регулярный осмотр патрубков на наличие масляных следов и контроль уровня масла между ТО – базовые меры для своевременного выявления проблем.

Ложные ошибки ЭБУ: почему компьютер тоже может ошибаться

Электронный блок управления (ЭБУ) постоянно анализирует сигналы от датчиков, сравнивая их с эталонными значениями, заложенными в программное обеспечение. При отклонении параметров за пределы допустимого диапазона система фиксирует ошибку (DTC) и зажигает индикатор Check Engine. Однако корректность этой диагностики напрямую зависит от точности исходных данных и исправности самой контролирующей аппаратуры.

Ложные срабатывания возникают, когда ЭБУ интерпретирует временные аномалии или косвенные симптомы как критическую неисправность двигателя. Например, резкий скачок напряжения в бортовой сети может исказить показания датчика кислорода, а незначительная коррозия контакта – имитировать обрыв цепи. Система, следуя жестким алгоритмам, регистрирует ошибку, хотя реальной поломки узла нет.

Основные причины ложных ошибок

- Прерывистые контакты: Окисление, вибрация или повреждение проводки создают кратковременные обрывы/короткие замыкания, которые ЭБУ воспринимает как отказ датчика или исполнительного механизма.

- Паразитные помехи: Электромагнитные наводки от генератора, катушек зажигания или стороннего оборудования искажают аналоговые сигналы датчиков (ДПДЗ, ДМРВ, ДК).

- Скачки напряжения: Просадка или перенапряжение в бортовой сети (неисправный генератор, слабый АКБ) нарушают логику работы ЭБУ и датчиков.

- Программные сбои: Ошибки в прошивке ЭБУ, неверные калибровки или "зависания" процессора приводят к некорректной обработке данных.

- Внешние воздействия: Агрессивная среда (вода, соль, грязь), механические повреждения жгутов, неквалифицированное вмешательство в электропроводку.

Важно понимать: ЭБУ диагностирует электрические параметры системы, а не физическое состояние деталей. Изношенные поршневые кольца могут не вызывать ошибку, тогда как окисленный разъем датчика детонации – спровоцировать ложный сигнал о критической неисправности. Слепое доверие к кодам ошибок без верификации данных мультиметром, осциллографом или визуальным контролем чревато неоправданным ремонтом.

Для минимизации риска ложной диагностики необходимо:

- Очищать коды ошибок после устранения предполагаемой причины и проверять их повторное появление.

- Анализировать не только код, но и условия его возникновения (обороты, температура, нагрузка).

- Проверять состояние контактов, целостность экранировки проводов и качество "массы".

- Использовать диагностические сканеры с функцией просмотра реальных параметров (Live Data) для сравнения показаний датчиков.

| Симптом ложной ошибки | Возможная реальная причина |

|---|---|

| P0171/P0174 (бедная смесь) | Загрязнение ДМРВ, утечка воздуха после ДМРВ |

| P0300 (пропуски зажигания) | Слабый АКБ, неисправные свечи/ВВ-провода |

| P0420 (низкая эффективность катализатора) | Негерметичность выхлопной системы, некачественное топливо |

Игнорирование вероятности ложных ошибок ведет к замене исправных компонентов и увеличению затрат. Компьютерная диагностика – мощный инструмент, но её данные требуют технической интерпретации и перепроверки "живыми" методами.

Опасные эксперименты: риски езды без диагностики на старых авто

Попытки эксплуатировать автомобиль с большим пробегом без предварительной компьютерной диагностики аналогичны игре в русскую рулетку. Владелец экономит на проверке, но взамен получает непредсказуемую "машину-загадку", где скрытые неисправности могут проявиться в любой момент – от перегрева в пробке до отказа тормозов на трассе. Особенно критично это для изношенных силовых агрегатов, где стёртые датчики или забитые форсунки маскируют истинное состояние двигателя до момента катастрофической поломки.

Старые модели особенно уязвимы: их электронные блоки управления часто не имеют запаса прочности, а изношенная проводка генерирует ложные ошибки. Без расшифровки кодов неисправностей через сканер механик действует вслепую, заменяя исправные узлы наугад. Результат – многократный рост расходов на ремонт и высокий риск ошибочного "лечения" симптомов вместо устранения корневой проблемы, например, когда владелец месяцами меняет свечи вместо ремонта топливной системы.

Ключевые риски при отказе от диагностики

- Каскадные поломки: Невыявленная детонация из-за неправильного УОЗ разрушает поршневую группу, а течь прокладки ГБЦ провоцирует гидроудар

- Экстренные ситуации: Внезапная блокировка дроссельной заслонки или отказ датчика коленвала на скорости гарантированно создают ДТП-опасный сценарий

- Критический износ: Бедная топливная смесь (не диагностированная вовремя) выжигает катализатор и клапаны, увеличивая стоимость ремонта в 3-5 раз

| Ситуация | Последствия без диагностики | Средний ремонт |

|---|---|---|

| Езда с ошибкой датчика кислорода | Прогар клапанов + закоксовывание колец | 40 000 - 90 000 руб. |

| Игнорирование пропусков зажигания | Разрушение катализатора + повреждение поршней | 65 000 - 120 000 руб. |

| Неисправность датчика детонации | Деформация шатунов + разрушение вкладышей | от 150 000 руб. |

Парадоксально, но владельцы чаще всего отказываются от диагностики именно при появлении первых "тревожных звоночков" – плавающих оборотов или повышенного расхода топлива. На этом этапе сканер за 15 минут выявит 80% проблем, тогда как езда "до упора" гарантирует капитальный ремонт двигателя с заменой смежных узлов. Для машин старше 10 лет критична проверка не только ЭБУ, но и параметров в реальном времени: износ выражается не в ошибках, а в отклонении показателей за допустимые пределы.

Экономия 2000-3000 рублей на диагностике оборачивается рисками, несоизмеримыми с затратами: при внезапной остановке двигателя на оживлённой дороге владелец теряет не только деньги, но и контроль над безопасностью. Для возрастных авто процедура должна быть регулярной – как техосмотр каждые 5-7 тыс. км, ведь латентные неисправности здесь развиваются стремительно.

Горит лампочка масла: алгоритм действий до визита в сервис

При загорании масляной лампочки на приборной панели немедленно прекратите движение и заглушите двигатель. Продолжение эксплуатации с горящим индикатором может привести к катастрофическому износу деталей силового агрегата из-за масляного голодания.

После остановки двигателя выполните первоначальную диагностику по приведенному алгоритму. Все действия выполняйте только на остывшем моторе во избежание ожогов.

Порядок проверки

- Контроль уровня масла

- Установите автомобиль на ровную поверхность

- Выждите 10-15 минут для стекания масла в поддон

- Извлеките щуп, протрите его чистой ветошью

- Повторно погрузите щуп до упора и проверьте уровень

- Норма: между метками MIN и MAX

- Визуальный осмотр

- Проверьте целостность масляного фильтра

- Осмотрите поддон двигателя на предмет вмятин

- Исследуйте соединения маслопроводов на герметичность

- Проверьте наличие масляных подтёков под автомобилем

- Диагностика датчика давления

- Отсоедините электрический разъём датчика

- Аккуратно протрите контакты от загрязнений

- Проверьте целостность проводов на отсутствие переломов

Варианты развития событий

| Уровень ниже MIN | Долейте рекомендованное производителем масло до нормы |

| Наличие подтёков | Используйте герметик для временной фиксации течи |

| Уровень в норме | Требуется срочная компьютерная диагностика в сервисе |

После долива масла или временного ремонта допускается осторожное движение к ближайшей СТО со скоростью не выше 60 км/ч. При повторном загорании лампы во время движения – немедленно остановитесь и вызовите эвакуатор. Игнорирование сигнала гарантированно приводит к клину двигателя и дорогостоящему ремонту.

Потеря динамики разгона: поиск причин ступенчатой диагностикой

Резкое снижение приемистости двигателя требует системного подхода. Ступенчатая диагностика минимизирует временные затраты и исключает замену исправных компонентов.

Начинайте с контроля базовых параметров: уровня масла, состояния воздушного фильтра и целостности впускного тракта. Далее переходите к электронным системам, используя поэтапную проверку.

Этапы диагностики

- Топливная система

- Проверка давления топлива (манометром)

- Контроль производительности форсунок

- Анализ состояния топливного насоса (шумы, сопротивление)

- Система зажигания

- Осмотр свечей: нагар, зазоры, цвет электродов

- Тестирование катушек зажигания (искрообразование)

- Проверка ВВ-проводов на пробой (омметром)

- Датчики и ЭБУ

Датчик Параметры проверки ДПКВ Сопротивление, зазор до шкива ДМРВ Показания на холостом ходу/3000 об/мин ДПДЗ Плавность изменения напряжения - Механическая часть

- Компрессия/тест на утечки

- Проверка ГРМ (метки, натяжители)

- Диагностика катализатора (противодавление)

Фиксация показателей на каждом этапе обязательна. Расхождения более 15% от нормы указывают на проблемную зону.

При отсутствии ошибок в ЭБУ особое внимание уделите датчику кислорода и топливному регулятору - их неисправности часто не фиксируются сканером.

Дизельные особенности: диагностика форсунок и ТНВД без демонтажа

Современные методы диагностики дизельных систем впрыска позволяют с высокой точностью оценить состояние форсунок и топливного насоса высокого давления (ТНВД) без их физического снятия с двигателя. Это достигается за счет анализа параметров работы системы в реальном времени с использованием специализированного оборудования и программного обеспечения. Подключение сканера к диагностическому разъёму автомобиля даёт доступ к ключевым данным ЭБУ двигателя.

Параметры давления в топливной рампе, коррекции впрыска, обратных потоков топлива и электрических характеристик форсунок сравниваются с эталонными значениями. Отклонения в показателях времени открытия форсунок, стабильности давления или балансе цилиндров прямо указывают на неисправности: закоксовку распылителей, износ плунжерных пар ТНВД, утечки в клапанах или проблемы с электромагнитными/пьезоэлектрическими элементами.

Ключевые методы проверки без демонтажа

- Анализ баланса цилиндров: Сравнение времени открытия форсунок и падения давления в рампе на каждом цилиндре выявляет негерметичные или забитые элементы.

- Тест производительности ТНВД: Оценка скорости набора давления и его стабильности на разных режимах работы двигателя.

- Замер обратных топливных потоков: Контроль объёма топлива, возвращаемого каждой форсункой и насосом в бак, для выявления внутренних утечек.

- Осциллографический анализ: Проверка формы и амплитуды управляющих сигналов ЭБУ и отклика форсунок на стенде с мотор-тестером.

Эти методы не заменяют детальную дефектовку на стенде при серьёзных неисправностях, но в 80% случаев точно локализуют проблемный узел. Это исключает затратный демонтаж исправных компонентов и сокращает время ремонта. Диагностика без разборки особенно критична для систем Common Rail с их высокой точностью и взаимозависимостью элементов.

| Параметр | Норма | Отклонение (пример) | Вероятная неисправность |

|---|---|---|---|

| Разница обраток форсунок | ≤ 5-8 мл/мин | 15-20 мл/мин на одной форсунке | Износ иглы распылителя |

| Скорость роста давления (ТНВД) | 3-5 МПа/сек (хол.пуск) | 1-1.5 МПа/сек | Износ плунжерной пары/клапана |

| Коррекция впрыска (ECU) | ±0.2 мг/так | +1.5 мг/так на одном цилиндре | Зависание иглы форсунки |

Важно учитывать, что точность результатов зависит от корректности работы датчиков (давления, температуры) и отсутствия воздушных пробок в системе. При сомнительных данных применяют верификацию – повторные замеры с имитацией нагрузочных режимов или временной подменой датчиков. Комплексный подход минимизирует риски ошибочного заключения.

Гибриды и электромобили: специфика работы с высоковольтными системами

Высоковольтные системы (300-800В) в гибридах и электромобилях кардинально меняют подход к диагностике и ремонту. Ошибки здесь чреваты не только дорогостоящими поломками компонентов, но и риском поражения током, возгорания или выхода из строя систем безопасности. Традиционные методы "прозвона" проводки мультиметром становятся смертельно опасными без предварительного обесточивания высоковольтной цепи и специального оборудования.

Диагностика высоковольтной части требует обязательного доступа к специализированным диагностическим разъемам и ПО производителя. Без этого невозможно точно определить состояние тяговой батареи, преобразователя, электромоторов или управляющей электроники. Например, деградация ячеек АКБ или сбои в балансировке проявляются неявно на ранних стадиях, но критично влияют на запас хода и безопасность.

Ключевые аспекты диагностики высоковольтных систем

- Безопасность: Обязательное использование диэлектрических перчаток, инструмента с изоляцией класса 1000V, визуальной маркировки зон работ. Отключение высоковольтной системы через сервисный разъем перед любыми операциями.

- Специнструмент: Применение высоковольтных вольтметров (CAT III/CAT IV), измерителей сопротивления изоляции, тепловизоров для контроля нагрева элементов под нагрузкой.

- Данные производителя: Анализ параметров в реальном времени через OEM-сканеры: напряжение/ток батареи, температура ячеек, состояние изоляции, ошибки контроллеров силовой электроники.

| Риск при ошибке диагностики | Последствия для высоковольтной системы |

|---|---|

| Невыявленная утечка тока на кузов | Поражение персонала, коррозия элементов, ложные срабатывания защиты |

| Игнорирование падения напряжения в ячейках АКБ | Ускоренная деградация батареи, снижение емкости, риск теплового разгона |

| Некорректная диагностика инвертора | Выход из строя электромотора, генерация опасных токов короткого замыкания |

Пренебрежение диагностикой высоковольтных цепей приводит к каскадным отказам: например, неисправность системы охлаждения тяговой батареи провоцирует перегрев элементов и срабатывание аварийной блокировки. Без точного определения первопричины замена АКБ будет неоправданно дорогой, а проблема повторится. Диагностические данные также критичны для оценки остаточного ресурса компонентов (особенно при покупке б/у электромобиля) и прогнозирования затрат на обслуживание.

Таким образом, работа с гибридами и электрокарами требует не просто углубленной диагностики, а принципиально иного уровня подготовки, включая понимание физики высоковольтных систем, алгоритмов управления энергией и строгого соблюдения протоколов безопасности. Ошибки здесь неприемлемы ни технически, ни экономически, ни с точки зрения сохранения жизни и здоровья специалиста.

Генератор и АКБ: как электрические проблемы маскируются под неисправности двигателя

Недостаточный заряд АКБ или слабая работа генератора часто имитируют серьёзные поломки двигателя. Например, медленный запуск мотора или полная невозможность пуска владелец обычно связывает с износом стартера, топливной системы или компрессией, хотя корень проблемы – в нехватке энергии. Даже новые аккумуляторы выходят из строя из-за скрытых утечек тока или неисправного регулятора напряжения.

Плавающие обороты на холостом ходу и самопроизвольная остановка двигателя также регулярно списываются на грязные форсунки, неисправный датчик РХХ или подсос воздуха. Однако первопричиной может быть нестабильное напряжение бортовой сети: при падении ниже 13В ЭБУ двигателя и исполнительные механизмы работают с ошибками, искажая смесь и нарушая цикличность впрыска.

Ключевые симптомы-«маскировщики»

Распространённые сценарии, когда виновник – электрика, а не ДВС:

- Потеря мощности при разгоне – возникает из-за просадки напряжения, сбоев в работе катушек зажигания или топливного насоса, но воспринимается как засор катализатора или неисправность турбины.

- Жёсткая работа стартера (металлический стук, заклинивание) – следствие низкого напряжения АКБ, приводящего к недораскручиванию маховика, а не поломке венцов или подшипников.

- Периодические пропуски зажигания – часто вызваны окислением клемм АКБ или плохим контактом «массы», что нарушает работу катушек и свечей.

| Симптом | Ложная диагностика | Реальная причина |

|---|---|---|

| Глохнет на холостом ходу | Датчик холостого хода, РХХ | Падение напряжения ниже 12.8В |

| Рывки при движении | Неисправность ДПДЗ, бензонасоса | Износ щёток генератора |

| Индикация «Check Engine» | Ошибки кислородного датчика | Скачки напряжения в сети |

Проверка напряжения на клеммах АКБ при работающем двигателе – базовый этап диагностики. Значение ниже 13.5В указывает на недозаряд, выше 14.8В – на перезаряд. Игнорирование этих параметров ведёт к замене дорогостоящих узлов двигателя без устранения истинной неисправности.

Комплексная проверка цепи заряда включает тест генератора под нагрузкой (фары, печка), замер утечек тока и осмотр контактов массы. Электрические дефекты быстро прогрессируют: разряженная АКБ ускоряет износ генератора, а его поломка гарантированно оставит автомобиль без движения, имитируя катастрофический отказ двигателя.

Присадки для очистки двигателя: диагностика результатов применения

Эффективность очищающих присадок требует объективной оценки, так как визуальные изменения или субъективные ощущения водителя не всегда отражают реальное состояние двигателя. Производители часто заявляют о восстановлении компрессии, снижении расхода масла и топлива, но без инструментальной проверки эти утверждения остаются маркетинговыми обещаниями.

Ключевая сложность диагностики заключается в дифференциации эффекта от присадки и естественных изменений параметров двигателя. Например, снижение шумности работы гидрокомпенсаторов после применения средства может быть временным или связанным с изменением вязкости масла, а не с устранением загрязнений.

Методы объективной оценки эффективности

Достоверная диагностика предполагает комплекс инструментальных измерений до и после применения присадки с контролем внешних условий:

- Замер компрессии: выявляет изменения в герметичности камеры сгорания

- Анализ выхлопных газов: определяет содержание CO/CH и сажевых частиц

- Эндоскопия цилиндров: визуализирует состояние колец и стенок цилиндров

Динамические параметры также требуют контроля:

- Время достижения рабочего давления в масляной системе

- Показания датчика детонации при идентичной нагрузке

- Расход масла на угар за фиксированный пробег

| Параметр | До применения | После применения | Погрешность измерений |

|---|---|---|---|

| Компрессия (бар) | 10.5–11.2 | 11.0–11.3 | ±0.15 |

| Давление масла (хол.пуск) | 3.8 атм | 4.0 атм | ±0.2 |

Важно учитывать кумулятивный эффект: улучшение параметров может проявляться через 300–500 км пробега после заливки присадки. При этом критично исключить параллельное обслуживание (замена фильтров, масла) в период тестирования.

Окончательный вывод об эффективности делается только при стабильном улучшении трёх и более ключевых показателей за пределами погрешности измерений. Единичные позитивные изменения часто объясняются случайными факторами или погрешностью диагностического оборудования.

Заводской мануал или сервисная документация: ваше главное оружие

Без точных технических данных, спецификаций и алгоритмов проверок от производителя диагностика превращается в гадание. Заводская документация содержит исчерпывающую информацию: параметры сопротивления датчиков, эталонные осциллограммы сигналов, схемы расположения компонентов, коды ошибок с расшифровкой условий их возникновения и пошаговые процедуры верификации неисправностей. Эти сведения невозможно полноценно заменить общими справочниками или интернет-форумами.

Использование сторонних источников или "опыта по аналогии" часто ведет к замене исправных узлов, потере времени и средств. Только официальный мануал гарантирует соответствие методик проверки инженерным расчетам и требованиям конкретной модели двигателя, учитывая особенности его конструкции, протоколы обмена данными между блоками управления и специфичные условия тестирования, которые могут кардинально отличаться даже в рамках одного модельного ряда разных лет выпуска.

Ключевые преимущества официальной документации

- Безошибочные параметры: Точные значения напряжений, сопротивлений, давлений, допусков и временных характеристик для каждой системы.

- Алгоритмическая точность: Последовательность операций диагностики, исключающая пропуск критических этапов или перекрестное влияние систем.

- Глубина информации: Принципиальные электрические схемы, разрезы агрегатов, спецификации рабочих жидкостей и требования к инструментам.

| Проблема при использовании неофициальных источников | Решение в заводском мануале |

|---|---|

| Неточная интерпретация кодов ошибок (P0300 - общие "пропуски зажигания") | Детализация условий регистрации кода (например, P0302 - пропуски именно во 2-м цилиндре при нагрузке выше 40%) |

| Ошибки в порядке подключения сканера или "прошивке" блоков | Протоколы связи, требования к ПО диагностического оборудования, предупреждения о рисках |

| Некорректные процедуры калибровки после ремонта (например, ТНВД) | Пошаговые регламенты адаптации с указанием необходимого оборудования и условий выполнения |

Регулярное обновление документации критически важно - производители выпускают технические бюллетени, корректирующие данные для ранних версий мануалов на основании выявленных в эксплуатации нюансов. Отсутствие доступа к актуальным редакциям равносильно работе с устаревшей или неполной информацией, что повышает риск ошибочного диагноза.

- Определите точную модель и VIN: Документация привязана к конкретным модификациям двигателя и электронным блокам.

- Используйте только проверенные источники: Официальные порталы поддержки дилеров или лицензионные базы данных (Identifix, Autodata, OE-платформы).

- Сверяйте данные: При несоответствии показаний эталонным - перепроверяйте методику измерения и актуальность раздела мануала.

Список источников

Для глубокого анализа актуальности диагностики двигателя были изучены технические руководства, исследования в области автомобильной инженерии и практические методики обслуживания. Основное внимание уделено современным подходам к выявлению неисправностей и их влиянию на эксплуатационные характеристики транспортных средств.

Следующие материалы предоставляют критически важные данные о технологиях диагностики, экономических аспектах ремонта и долгосрочных последствиях отказа от своевременного выявления дефектов. Источники охватывают как теоретические основы работы ДВС, так и прикладные аспекты обслуживания.

Ключевые материалы

- Bosch Automotive Handbook – Технические стандарты диагностики систем двигателя

- SAE International – Статьи по методам прогнозирования отказов ДВС

- Руководства по эксплуатации Volkswagen, Toyota (разделы по самодиагностике)

- ГОСТ Р 53908-2020 "Диагностирование автотранспортных средств"

- Исследование NACE International "Коррозия компонентов двигателя: методы выявления"

- Учебник Г.В. Васильева "Диагностика и ТО автомобильных двигателей"

- Журнал "Автосервис: практика и инновации" – Анализ статистики ремонтов

- Отчеты NHTSA (Национальная администрация безопасности дорожного движения США)

- Материалы технических семинаров Bosch Diesel Service

- Системы OBD-II: официальная спецификация ISO 15031