Диагностика и ремонт кривошипно-шатунного механизма

Статья обновлена: 01.03.2026

Кривошипно-шатунный механизм (КШМ) – основа преобразования возвратно-поступательного движения поршней во вращательное движение коленчатого вала. От его исправности напрямую зависят мощность, ресурс и экологичность двигателя.

Своевременная диагностика дефектов КШМ позволяет предотвратить катастрофические поломки. Анализ посторонних шумов, параметров давления масла, состояния фильтров и дымности выхлопа – ключевые методы выявления износа коренных/шатунных подшипников, поршневых колец или гильз цилиндров.

Капитальный ремонт КШМ требует точной дефектовки компонентов, соблюдения допусков при расточке/шлифовке и применения технологий восстановления геометрии. Грамотное восстановление гарантирует возврат характеристик двигателя к заводским параметрам.

Визуальный осмотр элементов КШМ на трещины и деформации

Визуальный осмотр – первичный и обязательный этап диагностики кривошипно-шатунного механизма, позволяющий выявить грубые механические повреждения без применения сложного оборудования. Он проводится после полной разборки и тщательной очистки всех компонентов от масляных отложений, нагара и грязи для обеспечения доступа к поверхностям.

Особое внимание уделяется зонам максимальных нагрузок: галтелям коленчатого вала, шатунным шейкам, местам соединения шатунов с крышками, переходным сечениям поршней. Осмотр выполняется при ярком рассеянном освещении или с использованием направленного источника света (например, переносной лампы) под разными углами для выявления теней от микронеровностей.

Ключевые элементы осмотра и методы выявления дефектов

Основные дефекты, выявляемые визуально:

- Трещины: Визуализируются как тонкие темные линии. Для труднодоступных участков применяют метод магнитопорошковой дефектоскопии (после намагничивания детали трещины проявляются скоплением магнитного порошка).

- Деформации (изгиб, скручивание): Контролируются по изменению геометрии. Шатуны проверяют на "скручивание" и "изгиб" на специальной плите или с помощью калибровочных оправок. Прямолинейность коленчатого вала проверяется в призмах индикатором.

- Выкрашивание материала (на рабочих поверхностях шеек, вкладышей, поршней), задиры, коррозия, значительный износ.

Порядок и особенности осмотра основных компонентов:

| Элемент КШМ | Зоны риска | Характерные дефекты |

|---|---|---|

| Коленчатый вал | Галтели, шейки (коренные и шатунные), фланцы, отверстия масляных каналов | Продольные/поперечные трещины, изгиб, следы усталости металла у масляных отверстий |

| Шатуны | Стержень (особенно у головок), место соединения с крышкой, резьбовые отверстия | Трещины в зоне головок, деформация (изгиб/скручивание), повреждение посадочных поверхностей крышки |

| Поршни | Днище, юбка, канавки под кольца, бобышки поршневого пальца | Прогары днища, трещины в канавках или бобышках, задиры на юбке, деформация |

| Поршневые пальцы | Вся поверхность | Трещины, следы задиров, износ (овальность, конусность) |

| Вкладыши подшипников | Рабочий слой, тыльная сторона | Выкрашивание баббита, задиры, глубокие риски, отслоения, трещины тыльной поверхности |

Обнаруженные трещины или необратимые деформации (изгиб, скручивание шатунов, искривление коленвала) являются абсолютным основанием для замены детали. Ремонт таких дефектов сваркой или правкой в условиях стандартного автосервиса недопустим из-за высоких нагрузок в КШМ и риска катастрофического разрушения. Мелкие задиры или коррозию на некритичных поверхностях иногда можно устранить шлифовкой в рамках ремонтных размеров, но решение принимается после точных замеров.

Измерение компрессии в цилиндрах двигателя

Измерение компрессии – обязательная процедура при диагностике состояния ЦПГ (цилиндропоршневой группы) и клапанов. Она позволяет определить степень герметичности камеры сгорания путем замера максимального давления, создаваемого поршнем в такте сжатия. Отклонение значений от нормы указывает на износ или повреждение критичных элементов.

Процедура требует использования компрессометра – прибора с манометром и адаптерами под свечные отверстия. Замеры проводят на прогретом до рабочей температуры двигателе с отключенной системой зажигания и подачи топлива. Важно обеспечить полную зарядку АКБ для стабильной скорости вращения коленвала стартером.

Порядок выполнения замеров

Выполняйте действия последовательно для всех цилиндров:

- Отключите топливный насос (предохранитель/реле) и высоковольтные провода катушек зажигания.

- Выверните все свечи зажигания, маркируя их положение.

- Плотно вставьте наконечник компрессометра в свечное отверстие первого цилиндра.

- Нажмите педаль акселератора до упора (открытая дроссельная заслонка).

- Вращайте стартером коленвал 5-7 секунд до стабилизации показаний манометра.

- Зафиксируйте значение, сбросьте манометр, повторите для остальных цилиндров.

Анализ результатов

Сравните полученные данные с нормой производителя (обычно 10-15 бар для бензиновых ДВС) и между цилиндрами:

- Низкая компрессия во всех цилиндрах – износ поршневых колец, стенок цилиндров.

- Низкая компрессия в одном цилиндре – залегание колец, прогар клапана, повреждение поршня.

- Значительный разброс между цилиндрами (более 1-2 бар) – дефекты ГРМ или ЦПГ конкретных цилиндров.

Для уточнения причин низкой компрессии проведите "мокрый" тест: залейте в проблемный цилиндр 5-10 мл моторного масла и повторите замер. Если давление возросло – негерметичны кольца/цилиндр. Если осталось низким – неисправность клапанов или прокладки ГБЦ.

| Результат "мокрого" теста | Вероятная причина |

|---|---|

| Компрессия увеличилась | Износ поршневых колец или стенок цилиндра |

| Компрессия не изменилась | Прогар клапана, деформация седла, повреждение прокладки ГБЦ, трещина в ГБЦ |

Анализ показаний пневмотестера цилиндров

Показания пневмотестера напрямую отражают герметичность камеры сгорания при фиксированном положении поршня в верхней мертвой точке. Снижение давления в цилиндре указывает на утечки рабочей смеси, что требует определения точного места дефекта для последующего ремонта.

При анализе учитывают скорость падения давления (кПа/сек) и стабильность показаний. Резкое падение свидетельствует о критических дефектах, плавное – о постепенном износе. Сравнивают данные между цилиндрами: отклонение свыше 10-15% указывает на проблему в конкретном цилиндре.

Интерпретация показателей

- Норма: Потеря давления ≤ 5% за 5 сек. (для бензиновых ДВС).

- Износ колец: Медленное падение (10-20% за 5 сек), стабилизация после 2-3 сек.

- Прогар клапана: Резкое падение (>30% за 1-2 сек), шипение во впуске/выпуске.

- Повреждение прокладки ГБЦ: Пузыри в расширительном бачке или шипение из соседнего цилиндра.

- Дефект поршня: Падение давления >25%, шипение через маслозаливную горловину.

| Симптом при тесте | Вероятная неисправность |

|---|---|

| Шипение в картере | Износ поршневых колец/зеркала цилиндра |

| Шипение во впускном коллекторе | Неплотность впускных клапанов |

| Шипение в выпускном тракте | Прогар выпускных клапанов |

| Пузыри в ОЖ | Пробой прокладки ГБЦ в рубашку охлаждения |

- Проведите тест на холодном двигателе для исключения температурных погрешностей.

- Повторите замеры при срабатывании компрессора на 100% мощности.

- Используйте стетоскоп для точной локализации источника утечки по звуку.

Диагностика уровня масла и состояния смазки

Контроль уровня моторного масла осуществляется масляным щупом при заглушенном двигателе после 5-10 минут стоянки на ровной поверхности. Нормальный уровень должен находиться между метками MIN и MAX. Отклонение ниже минимальной отметки провоцирует масляное голодание, повышая трение и износ шеек коленвала, шатунных подшипников и поршневой группы.

Превышение уровня MAX часто свидетельствует о попадании в картер посторонних жидкостей (топлива, антифриза), что снижает смазывающие свойства и вызывает вспенивание. Использование неподходящего по вязкости масла или нарушение интервалов замены ускоряет деградацию присадок и ухудшение защитных характеристик.

Оценка состояния масла

- Цвет и прозрачность: Сильное потемнение, непрозрачность или молочно-белый оттенок (эмульсия) указывают на окисление, загрязнение или попадание охлаждающей жидкости.

- Запах: Резкий горелый запах – признак перегрева, запах бензина – следствие неисправности топливной системы.

- Консистенция: Наличие металлической стружки (определяется магнитом щупа) сигнализирует об износе вкладышей, а песчанистость – о загрязнении фильтра.

Диагностируемые неисправности КШМ при аномалиях масла:

- Задиры на зеркале цилиндров и юбках поршней при хроническом низком уровне

- Проворот шатунных вкладышей из-за разжижения масла бензином

- Коррозия вкладышей коленвала при смешивании с антифризом

- Ускоренный износ маслосъемных колец при закоксовывании каналов

Выявление посторонних стуков при работе двигателя

Посторонние стуки в двигателе требуют незамедлительной диагностики, так как указывают на износ или повреждение деталей кривошипно-шатунного механизма. Характер звука, его локализация и условия возникновения (частота вращения коленвала, температура, нагрузка) являются ключевыми для определения источника неисправности.

Для точной идентификации стука используют стетоскоп или фонендоскоп, последовательно прослушивая зоны крепления агрегатов и узлы двигателя. Сравнение звуков на разных режимах работы позволяет отличить нормальные шумы от опасных стуков, требующих вмешательства.

Методы диагностики и характерные признаки

Основные источники стуков в КШМ:

- Шатунные подшипники – глухие стуки средней тональности под нагрузкой, усиливаются при резком сбросе газа

- Коренные подшипники – низкочастотные металлические удары на всех режимах, особенно на холодном двигателе

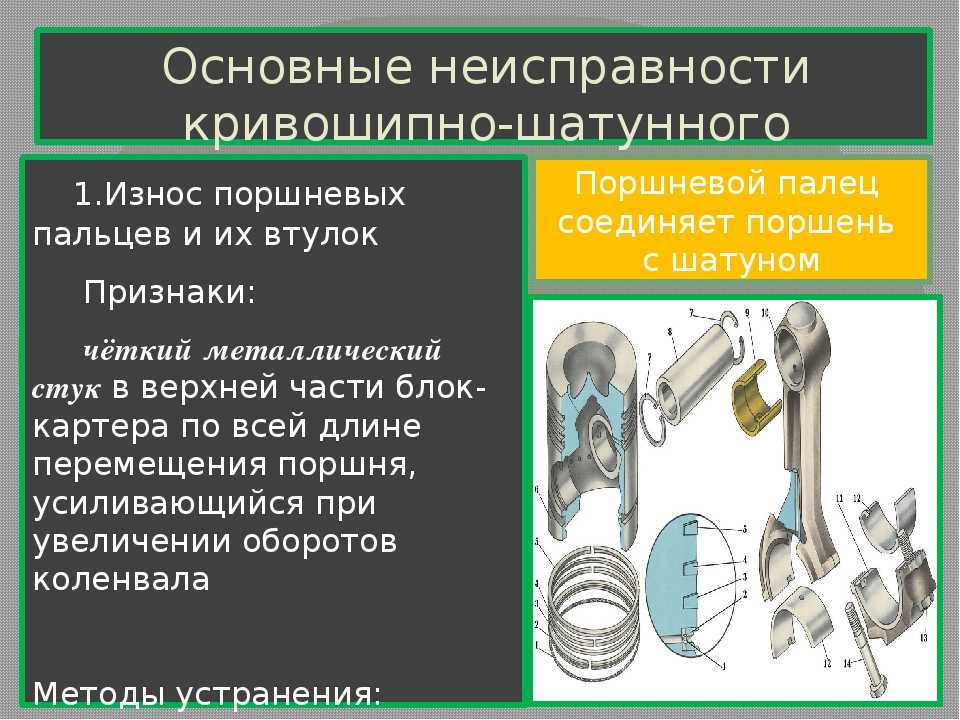

- Поршневые пальцы – резкие звонкие щелчки на холостом ходу, пропадающие под нагрузкой

- Износ поршней/цилиндров – приглушенное постукивание "на щажение", максимально проявляется на непрогретом ДВС

| Тип стука | Проверочное действие | Возможная неисправность |

|---|---|---|

| Звонкий металлический | Отключение свечи зажигания поочередно | Износ шатунного вкладыша |

| Глухой низкочастотный | Прогрев двигателя до рабочей температуры | Разрушение коренного подшипника |

| Щелкающий при разгоне | Подача нагрузки на трансмиссию | Выработка поршневого пальца |

Критические признаки: усиление стука с ростом оборотов, сохранение звука после отключения цилиндра, металлический оттенок. При их обнаружении двигатель необходимо немедленно остановить для предотвращения катастрофических разрушений.

Замеры давления моторного масла при разных оборотах

Контроль давления масла осуществляется механическим манометром, подключенным вместо штатного датчика, с фиксацией показаний на холостом ходу (750-900 об/мин), средних (2000-2500 об/мин) и высоких (4000-5000 об/мин) оборотах двигателя. Минимально допустимые значения зависят от конструкции двигателя, но обычно составляют не менее 0.8-1.2 бар на холостом ходу и 3.5-4.5 бар на высоких оборотах.

Отклонения от нормы свидетельствуют о неисправностях: низкое давление на холостом ходу при нормальном на высоких оборотах указывает на износ коренных/шатунных подшипников или увеличенные зазоры в подшипниках коленвала. Равномерно низкое давление на всех режимах характерно для неисправного масляного насоса, забитого маслоприемника или недостаточного уровня/вязкости масла. Превышение нормативных значений часто вызвано засорением редукционного клапана или использованием слишком вязкого масла.

Интерпретация результатов замеров

- Нормальные показатели: Плавный рост давления пропорционально оборотам с достижением стабильного максимума в рабочем диапазоне.

- Опасные отклонения:

- Резкие скачки давления – повреждение редукционного клапана.

- Медленный набор давления после запуска – износ вкладышей или засор масляных каналов.

- Падение давления при прогреве – разжижение некондиционного масла или критический износ подшипников.

| Режим работы | Нормальное давление (бар) | Возможные неисправности при отклонениях |

|---|---|---|

| Холостые обороты (750-900 об/мин) | 0.8 – 1.8 | Износ вкладышей, засор фильтра, низкий уровень масла |

| Средние обороты (2000-2500 об/мин) | 2.5 – 3.5 | Начальная стадия износа подшипников, неисправность насоса |

| Высокие обороты (4000-5000 об/мин) | 3.8 – 5.0 | Заклинивание редукционного клапана, засор магистралей |

Проверка дополняется анализом скорости восстановления давления после сброса оборотов: замедленный возврат к норме подтверждает износ подшипников или недостаточную производительность насоса. Для точной диагностики данные сопоставляют с показаниями датчика температуры масла и вибрационным анализом КШМ.

Контроль выхлопных газов на содержание масляной сажи

Повышенное содержание масляной сажи в выхлопных газах сигнализирует о проникновении моторного масла в камеру сгорания. Это явление прямо указывает на возможные неисправности кривошипно-шатунного механизма, требующие углубленной диагностики. Характерный сизый или синеватый дым из выхлопной трубы – визуальное подтверждение проблемы.

Основные причины связаны с нарушением герметичности между камерой сгорания и картером двигателя. Износ или повреждение компонентов КШМ приводит к избыточному попаданию масла на стенки цилиндров или непосредственно в топливно-воздушную смесь. Контроль сажи является важным этапом при диагностике состояния поршневой группы и цилиндропоршневой группы.

Источники попадания масла и методы диагностики

Ключевые узлы КШМ, вызывающие появление масляной сажи:

- Износ поршневых колец: Закоксовывание, поломка или потеря упругости колец приводит к недостаточному снятию масла со стенок цилиндра и прорыву газов в картер (прорыв картерных газов). Проверяется компрессометром и тестом на утечку (пневмотестером).

- Износ стенок цилиндров: Образование задиров, эллипсность или конусность цилиндров нарушают герметичность. Выявляется замерами нутромером и визуальным осмотром после разборки.

- Дефекты поршней: Прогары днища, трещины, разрушение перемычек под кольца или износ канавок поршней. Требуют демонтажа и тщательного осмотра.

- Износ маслосъемных колпачков клапанов: Хотя и не относится напрямую к КШМ, приводит к схожим симптомам – маслу в камере сгорания.

Для объективной оценки масляной сажи применяются инструментальные методы:

- Визуальный анализ дыма: Оценка цвета и плотности выхлопа на разных режимах работы двигателя (холодный пуск, прогрев, работа под нагрузкой).

- Газоанализ: Специальные газоанализаторы могут косвенно указывать на наличие масла в выхлопе по характерному изменению состава газов.

- Замер компрессии и утечки:

- Низкая компрессия в одном или нескольких цилиндрах – признак износа колец/цилиндров.

- Высокий процент утечки, особенно при подаче воздуха в цилиндр через маслозаливную горловину или сапун, прямо указывает на проблемы КШМ.

| Признак | Вероятная причина в КШМ | Метод проверки |

|---|---|---|

| Сизый дым на холодную | Износ маслосъемных колец / закоксовывание | Компрессия, пневмотест, визуальный осмотр колец |

| Сизый дым под нагрузкой | Износ компрессионных колец / цилиндров | Компрессия, замер эллипсности цилиндров |

| Дым после прогрева | Сильный износ компонентов КШМ | Пневмотест, разборка двигателя |

| Дым + высокий расход масла | Комплексный износ колец, цилиндров, поршней | Комплексная диагностика с разборкой |

Обнаружение масляной сажи требует немедленной детальной диагностики КШМ. Промедление с ремонтом усугубляет износ: абразивное воздействие сажи ускоряет разрушение цилиндров и колец, масло снижает детонационную стойкость топливной смеси и закоксовывает камеру сгорания. Ремонт включает замену изношенных деталей (поршни, кольца, вкладыши), расточку/хонингование блока цилиндров или замену гильз.

Расшифровка ошибок по сканеру OBD-II

Диагностические коды OBD-II (DTC) помогают выявить проблемы КШМ, но требуют грамотной интерпретации. Ошибки, начинающиеся с P0 (общие) или P1 (производительские), могут указывать на механические неисправности или сбои датчиков, контролирующих работу кривошипно-шатунной группы. Косвенные признаки часто важнее прямых указаний.

Ключевые параметры для анализа: данные о пропусках зажигания (misfire), показания датчика положения коленвала (CKP), сигналы детонации, давление масла и компрессия. Сравнение текущих значений с эталонными при разных оборотах двигателя выявляет отклонения, характерные для износа КШМ.

Распространенные коды ошибок, связанные с КШМ

| Код ошибки | Описание | Возможные причины в КШМ |

|---|---|---|

| P0016 | Неправильное соотношение фаз распредвала/коленвала | Растянутая цепь ГРМ, износ зубьев шкивов, деформация валов |

| P0300-P0308 | Пропуски воспламенения | Низкая компрессия, износ поршневых колец, залегание колец |

| P0522/P0523 | Давление масла ниже/выше нормы | Износ вкладышей, засорение масляных каналов, неисправность маслонасоса |

| P0335/P0336 | Неисправность датчика коленвала | Биение коленвала, повреждение задающего диска, критический износ подшипников |

| P1326 | Обнаружение детонации | Закоксовка поршневых колец, перегрев двигателя |

Алгоритм диагностики при появлении кодов:

- Зафиксируйте условия возникновения ошибки (обороты, температура, нагрузка)

- Проверьте живые данные (live data): амплитуду сигнала CKP, давление масла в реальном времени

- Исключите смежные системы: топливную (форсунки, насос), зажигание (катушки, свечи)

- Выполните механические тесты:

- Замер компрессии/разности компрессии по цилиндрам

- Проверка давления масла механическим манометром

- Анализ выхлопа на наличие масляного дыма

Критичные признаки износа КШМ:

- Постоянные пропуски зажигания в конкретных цилиндрах (P0301-P0304)

- Прогрессирующее снижение давления масла на прогретом двигателе

- Стуки в нижней части двигателя при изменении оборотов

- Сочетание кодов P052x с P0016/P0017

Помните: сканер указывает на симптом, а не на причину. Окончательный диагноз КШМ требует вскрытия двигателя и замера деталей микрометрическим инструментом. Замена датчиков без проверки механических параметров маскирует проблему, приводя к дорогостоящему ремонту.

Проверка зазоров в шатунных подшипниках калиброванными щупами

Данный метод применяется при снятом поддоне картера двигателя. Предварительно демонтируют крышки шатунных подшипников, после чего тщательно очищают шатунные шейки коленчатого вала и вкладыши от остатков масла и загрязнений. Крышки устанавливают на место и затягивают с моментом, указанным в технической документации производителя.

Измерение проводят путем ввода набора калиброванных щупов (пластин) в зазор между вкладышем и шейкой коленвала. Щупы вставляют со стороны разъема подшипника, противоположной замкам вкладышей. Толщина щупа, который проходит в зазор с небольшим усилием при движении шатуна вручную, соответствует фактическому зазору.

Ключевые требования к процедуре

Перед замером обязательно проверяют состояние шеек коленвала и вкладышей на отсутствие задиров, выработки или неравномерного износа. Коленчатый вал должен находиться в положении, исключающем совпадение шатунной шейки с канавками для смазки во вкладышах. Затяжку болтов/гаек крышек выполняют динамометрическим ключом в строгой последовательности.

Результаты замера сравнивают с допустимыми значениями зазора, установленными производителем двигателя. Если зазор превышает предельную норму, необходима замена вкладышей или шлифовка шеек коленвала с последующей установкой ремонтных вкладышей.

Типичные причины недопустимого зазора:

- Естественный износ трущихся поверхностей

- Применение некондиционного моторного масла

- Перегрев двигателя

- Нарушение момента затяжки крышек при предыдущей сборке

Важно: Замер выполняют для каждого шатунного подшипника отдельно. Неравномерный износ шеек или вкладышей разных цилиндров требует индивидуального подбора вкладышей при ремонте.

Измерение биения коленчатого вала индикаторным нутромером

Коленчатый вал устанавливается в центры станка или призмы с надежной фиксацией коренных шеек. Индикаторный нутромер крепится на жесткой стойке, обеспечивающей перпендикулярное положение измерительного стержня к оси вала. Измерительный наконечник нутромера подводится к проверяемой шатунной шейке в ее средней части.

Вал проворачивается вручную на два полных оборота с фиксацией максимального и минимального показаний индикатора на каждой шейке. Разница между экстремальными значениями определяет величину биения конкретной шатунной шейки. Замер выполняется для всех шатунных шеек последовательно.

Порядок выполнения измерений

- Очистка шеек ветошью без ворса и обезжиривание

- Установка вала в призмы по крайним коренным шейкам

- Калибровка нутромера по эталонному кольцу в зоне измеряемого диаметра

- Фиксация стойки с инструментом на станине станка

| Допустимое биение | Статус |

| До 0,03 мм | Норма |

| 0,03–0,05 мм | Требуется полировка |

| Свыше 0,05 мм | Необходима правка/замена |

Критические ошибки: Проверка на загрязненных поверхностях, использование поврежденного индикатора, смещение стойки во время измерений. Результаты считаются недействительными при вибрации оборудования или люфте вала в призмах.

Дефектовка поршневых колец специальным щупом

Проверка зазоров в замках колец является обязательной операцией при диагностике ЦПГ. Использование специального щупа позволяет точно определить величину зазора без демонтажа колец с поршня, что минимизирует риск повреждения.

Неправильные зазоры приводят к прорыву газов в картер, падению компрессии, повышенному расходу масла и ускоренному износу цилиндров. Контроль выполняется при установленном кольце в номинально отремонтированный цилиндр.

Порядок выполнения измерений

- Очистить торец цилиндра от нагара и установить поршень с кольцами в зону наименьшего износа (обычно ниже зоны работы колец).

- Выровнять кольцо в цилиндре, аккуратно опуская поршень тыльной стороной до равномерного расположения по окружности.

- Подобрать щуп требуемой толщины из набора. Стандартные номиналы: 0.2–0.4 мм (верхнее компрессионное), 0.15–0.35 мм (нижнее компрессионное), 0.25–0.5 мм (маслосъемное).

- Аккуратно ввести щуп в зазор замка. Правильно подобранный щуп входит с легким сопротивлением, но не деформирует кольцо.

Критерии оценки результатов:

- Зазор меньше минимального – требует пришабровки торцов кольца надфилем

- Зазор в пределах нормы – кольцо пригодно к эксплуатации

- Зазор превышает максимальный – обязательна замена кольца

| Тип кольца | Допустимый зазор (мм) | Предельный зазор (мм) |

|---|---|---|

| Верхнее компрессионное | 0.20–0.40 | 0.60 |

| Нижнее компрессионное | 0.15–0.35 | 0.50 |

| Маслосъемное | 0.25–0.50 | 0.70 |

Важно: Замеры производятся для каждого кольца отдельно. При замене одного кольца в комплекте требуется проверка зазоров всех соседних колец.

Тестирование герметичности впускного тракта

Потеря герметичности во впускном тракте провоцирует подсос неучтённого воздуха, нарушающий состав топливовоздушной смеси. Это вызывает нестабильную работу двигателя на холостом ходу, плавающие обороты, рывки при разгоне, повышение расхода топлива и ошибки по датчикам кислорода или массового расхода воздуха в системе управления.

Основными точками разгерметизации служат резиновые соединительные шланги, прокладки впускного коллектора, уплотнения форсунок, клапан адсорбера системы улавливания паров топлива (EVAP), вакуумные магистрали к усилителям тормозов или регуляторам давления, а также трещины в корпусе воздушного фильтра или самом коллекторе. Регулярная проверка герметичности критична для точной диагностики причин неисправностей КШМ.

Методы диагностики

Основные способы выявления подсоса воздуха:

- Визуальный осмотр: Поиск трещин, отслоений шлангов, следов масла или пыли в местах соединений.

- Обработка поверхностей мыльным раствором или очистителем карбюратора: Нанесение на подозрительные участки при работающем двигателе. Изменение оборотов (раствор) или всасывание жидкости (очиститель) указывает на дефект.

- Дым-машина (генератор дыма): Наиболее точный метод. Дым под давлением подается во впуск. Места утечки визуализируются по выходу дыма.

- Контроль показаний датчиков: Анализ данных с датчика массового расхода воздуха (ДМРВ), датчика абсолютного давления (ДАД), датчика положения дроссельной заслонки (ДПДЗ) и лямбда-зондов при помощи сканера в режиме реального времени.

Последствия игнорирования проблемы: Длительная эксплуатация с подсосом воздуха приводит к образованию нагара на клапанах и поршнях, ускоренному износу катализатора, перегреву и детонации, увеличивая риск повреждения элементов КШМ и необходимости капитального ремонта.

| Метод диагностики | Точность | Сложность | Необходимое оборудование |

|---|---|---|---|

| Визуальный осмотр | Низкая | Простая | Фонарь |

| Мыльный раствор / Очиститель | Средняя | Средняя | Распылитель, раствор |

| Дым-машина | Высокая | Сложная | Генератор дыма, компрессор |

| Диагностический сканер | Косвенная (по данным) | Средняя | Автомобильный сканер, ПК/Планшет |

Устранение обнаруженных утечек требует замены поврежденных шлангов, вакуумных трубок, прокладок, уплотнительных колец форсунок или ремонта/замены треснувших пластиковых элементов впускного тракта. После ремонта обязательна повторная проверка герметичности и сброс адаптаций двигателя бортовым компьютером.

Оценка состояния масляного насоса после демонтажа

Тщательно очистите корпус, крышку, шестерни и редукционный клапан от остатков масла, нагара и загрязнений с помощью керосина или специального растворителя. Просушите все детали сжатым воздухом, уделяя внимание каналам подачи масла и полостям. Убедитесь в отсутствии механических повреждений: трещин на корпусе, сколов зубьев шестерен, деформации крепежных элементов.

Проверьте износ рабочих поверхностей контактных пар. Особое внимание уделите торцевым поверхностям ведущей и ведомой шестерен, а также их посадочным местам в корпусе. Осмотрите редукционный клапан: пружину на остаточную деформацию, поверхность шарика (или поршня) на выработку, седло клапана на царапины и задиры.

Ключевые параметры для контроля

- Торцевой зазор шестерен: Замеряется щупом между торцом шестерни и корпусом. Превышение нормы (обычно 0.10-0.15 мм) требует замены шестерен или корпуса.

- Радиальный зазор зубьев: Контролируется калиброванной проволокой между зубьями и стенкой корпуса. Допуск 0.10-0.25 мм.

- Зазор между шестернями: Проверяется щупом в зацеплении (макс. 0.30-0.35 мм). Увеличение ведет к падению давления.

- Свободный ход вала: Вращение должно быть плавным без заеданий. Осевой люфт – не более 0.05-0.10 мм.

Соберите насос без прокладок и проверьте затяжку вала вручную – вращение должно требовать умеренного усилия. Обязательно протестируйте редукционный клапан: шарик (поршень) должен перемещаться в гнезде без заклинивания, пружина – возвращать его в исходное положение. Замерьте длину пружины и сравните с номиналом.

| Параметр | Инструмент контроля | Критическое отклонение |

|---|---|---|

| Торцевой зазор | Набор щупов | > 0.15 мм |

| Радиальный зазор | Калиброванная проволока/щуп | > 0.25 мм |

| Зазор в зацеплении | Набор щупов | > 0.35 мм |

| Усилие пружины клапана | Динамометр/сравнение с новой | Ослабление > 10% |

При обнаружении необратимых дефектов (трещины, глубокие задиры, критический износ) насос подлежит замене. Если параметры в допуске, установите новое уплотнение вала и прокладку корпуса. Перед установкой на двигатель заполните полость насоса чистым маслом для предотвращения работы "на сухую".

Анализ металлической стружки в моторном масле

Наличие металлической стружки в моторном масле – критический индикатор износа деталей кривошипно-шатунного механизма (КШМ). Частицы образуются при трении сопряженных поверхностей коленвала, шатунов, вкладышей или поршневой группы из-за нарушения смазки, превышения зазоров или усталости материалов.

Анализ стружки позволяет локализовать источник разрушения и оценить масштаб повреждений. Ключевые параметры: цвет, размер, форма и магнитные свойства частиц. Игнорирование признаков ведет к прогрессирующему разрушению узлов, заклиниванию двигателя и необходимости капитального ремонта.

Диагностическая интерпретация характеристик стружки

| Характеристика | Тип частиц | Возможный источник в КШМ |

|---|---|---|

| Цвет | Серебристо-белые | Алюминиевые сплавы (вкладыши подшипников, поршни) |

| Желтоватые/золотистые | Медные сплавы (втулки шатунов, масляные насосы) | |

| Темно-серые/магнитные | Сталь (шейки коленвала, шатуны, кольца) | |

| Размер и форма | Мелкая пыль (<0.1 мм) | Нормальный износ, допустим в ограниченном количестве |

| Крупная стружка/чешуйки (>0.5 мм) | Задиры шеек коленвала, разрушение вкладышей | |

| Игольчатые осколки | Усталостное разрушение шатунных болтов или шеек |

Методы выявления: визуальный осмотр слитого масла, разборка масляного фильтра (задержка крупных частиц), применение магнитного пробника. Количественный анализ требует спектрометрического исследования.

Ремонтные действия при обнаружении:

- Немедленная остановка двигателя для предотвращения дальнейших повреждений.

- Полная разборка КШМ с дефектовкой коленвала, шатунов, вкладышей.

- Замена изношенных компонентов:

- Шлифовка/замена коленвала при задирах,

- Установка ремонтных вкладышей,

- Проверка геометрии шатунов.

- Промывка масляных каналов и замена масляного насоса при наличии медной стружки.

- Обязательная замена масла и фильтра после сборки.

Демонтаж КШМ из блока цилиндров

Перед началом демонтажа убедитесь в наличии необходимого инструмента: комплекта торцевых головок, динамометрического ключа, съемников (шатунных, поршневых), монтажных лопаток и меток для маркировки деталей. Очистите наружные поверхности блока цилиндров от загрязнений для предотвращения попадания абразива внутрь.

Обязательно выполните маркировку всех снимаемых компонентов: шатунных крышек (указание номера цилиндра и ориентации), коренных крышек (порядковый номер от носка коленвала), вкладышей (верхние/нижние). Это обеспечит правильную сборку без перепутывания деталей.

Последовательность операций

- Снимите масляный поддон:

- Отверните крепежные болты/гайки

- Аккуратно отделите поддон от блока монтажной лопаткой

- Демонтируйте масляный насос:

- Отсоедините маслоприемник

- Выверните крепления насоса к блоку

- Снимите шатунные крышки:

- Отверните гайки шатунных болтов динамометрическим ключом по схеме производителя

- Аккуратно снимите крышки, сохраняя вкладыши

- Извлеките поршни с шатунами:

- Вытолкните поршневую группу через верх блока цилиндров

- Немедленно установите крышки на шатуны для парного хранения

- Демонтируйте коленчатый вал:

- Поочередно отверните коренные крышки в обратной последовательности затяжки

- Извлеките коленвал, соблюдая осторожность с упорными полукольцами

| Деталь | Особенности хранения после демонтажа |

|---|---|

| Вкладыши коренные/шатунные | Сложить парно в промаркированные контейнеры |

| Поршневые кольца | Не разгибать, хранить на поршнях |

| Шатунные болты | Ввернуть в "родные" шатуны |

Проведите визуальный осмотр посадочных поверхностей блока цилиндров, шеек коленвала и стенок цилиндров на предмет задиров, царапин или коррозии. Заглушите открытые масляные каналы чистыми технологическими пробками для защиты от пыли.

Сортировка деталей после разборки механизма

После демонтажа кривошипно-шатунного механизма все извлечённые компоненты подвергаются тщательной сортировке для оценки их технического состояния. Эта процедура включает визуальный осмотр, измерение критических параметров и разделение деталей на группы по степени износа или повреждения.

Детали распределяются по трём основным категориям: пригодные для дальнейшего использования без восстановления, требующие ремонта (расточка, шлифовка, наплавка) и подлежащие обязательной замене. Особое внимание уделяется выявлению скрытых дефектов с помощью методов неразрушающего контроля.

Ключевые этапы сортировки

- Очистка от загрязнений: удаление нагара, масляных отложений и продуктов износа перед осмотром

- Дефектовка: выявление трещин, задиров, деформаций и коррозии

- Группировка по типу: разделение поршней, колец, шатунов, вкладышей и крепёжных элементов

| Категория детали | Критерии отбраковки | Методы контроля |

|---|---|---|

| Коленчатый вал | Биение более 0.05 мм, трещины в галтелях, износ шеек свыше допуска | Микрометр, магнитопорошковая дефектоскопия |

| Шатуны | Деформация тела, износ втулок верхней головки, повреждение резьбы | Плита поверочная, калибр-скоба |

| Поршневые кольца | Уменьшение высоты на 15%, потеря упругости, сколы | Щуп для проверки зазора в замке |

Важно: все компоненты с признаками усталостного разрушения или превышающие предельные размеры по чертежам подлежат безусловной замене. Вкладыши коленвала и втулки шатунов всегда меняются комплектом независимо от состояния.

Чистка посадочных мест в блоке цилиндров

Тщательная очистка посадочных мест в блоке цилиндров является обязательным этапом перед установкой новых вкладышей коленчатого вала и гильз цилиндров. Отсутствие загрязнений (остатков старой прокладки, масляных отложений, нагара, абразивных частиц) гарантирует правильную геометрию сопрягаемых деталей, оптимальный теплосъем и предотвращает преждевременный износ.

Некачественная очистка приводит к нарушению плоскостности привалочных поверхностей, локальным перегревам, деформации вкладышей, разгерметизации масляных каналов и ускоренному выходу узла из строя. Особое внимание уделяется зонам вокруг болтовых отверстий, масляным каналам и стыкам с рубашкой охлаждения.

Технология выполнения работ

Процесс включает несколько этапов:

- Механическое удаление крупных отложений: Использование пластикового или деревянного скребка для снятия остатков прокладки и нагара без риска повреждения алюминиевых поверхностей.

- Обезжиривание: Обработка посадочных плоскостей и прилегающих зон специализированными растворителями (аэрозольными очистителями карбюратора, уайт-спиритом) для удаления масляных пленок. Поверхность протирается насухо чистой ветошью без ворса.

- Финишная очистка:

- Применение абразивных губок (Scotch-Brite) или щеток с латунной щетиной для деликатного удаления стойких загрязнений.

- Продувка сжатым воздухом всех масляных каналов, резьбовых отверстий и пазов для удаления абразивной пыли и мелких частиц.

Контроль качества: После очистки поверхности визуально и тактильно проверяются на отсутствие задиров, царапин, забоин и остатков загрязнений. Использование металлических щеток или наждачной бумаги на алюминиевых блоках недопустимо.

Заливка и холодная промывка масляных каналов

После ремонта или замены компонентов кривошипно-шатунного механизма (коленчатого вала, шатунов, вкладышей) масляные каналы неизбежно загрязняются металлической стружкой, абразивными частицами, остатками старого масла и продуктами износа. Эти загрязнения представляют катастрофическую угрозу для двигателя при запуске, так как способны мгновенно вывести из строя новые вкладыши и повредить трущиеся поверхности.

Холодная промывка является обязательным технологическим этапом перед окончательной сборкой. Она направлена на гарантированное удаление всех посторонних включений из масляных магистралей блока цилиндров, коленчатого вала, шатунов и головки блока, обеспечивая беспрепятственную циркуляцию свежего масла под давлением ко всем узлам трения.

Технология проведения холодной промывки

Цель: Полностью удалить все виды механических загрязнений из внутренних полостей масляной системы без использования моторного масла на этапе очистки.

Оборудование и материалы:

- Специальный промывочный стенд или установка высокого давления

- Промывочная жидкость (специализированный очиститель, керосин, дизельное топливо)

- Источник сжатого воздуха (компрессор)

- Ёмкости для сбора отработанной жидкости

- Чистые ветошь и щётки

- Новые заглушки масляных каналов

Последовательность операций:

- Демонтаж заглушек: Удалить все резьбовые и запрессованные заглушки из масляных каналов коленвала, блока цилиндров, головки блока и шатунов. Старые заглушки обычно заменяются новыми.

- Предварительная механическая очистка: Продуть все открытые каналы сжатым воздухом. Использовать проволоку или щетки подходящего диаметра для удаления крупных отложений из прямолинейных участков.

- Подключение к стенду: Надежно закрепить промываемый узел (коленвал, блок цилиндров) на стенде. Подсоединить шланги подачи промывочной жидкости к основным входам масляной системы.

- Промывка под давлением: Подавать промывочную жидкость под высоким давлением (обычно 3-6 атм) в течение 5-15 минут на каждый контур. Направление подачи должно соответствовать рабочему направлению потока масла. Особое внимание уделить труднодоступным каналам, переходам и полостям коренных и шатунных шеек.

- Контроль чистоты: Визуально оценивать выходящую из каналов жидкость. Промывка продолжается до момента, когда жидкость на выходе становится абсолютно прозрачной и не содержит видимых взвесей.

- Окончательная продувка: Тщательно продуть ВСЕ каналы мощной струёй сжатого воздуха в течение нескольких минут для полного удаления остатков промывочной жидкости. Убедиться в отсутствии влаги.

- Установка заглушек: Установить новые, герметичные заглушки в масляные каналы в соответствии с технической документацией на двигатель (момент затяжки, тип герметика).

Критические требования безопасности:

- Работы проводить в хорошо вентилируемом помещении, вдали от источников открытого огня (промывочные жидкости горючи!).

- Использовать средства индивидуальной защиты (очки, перчатки, респиратор).

- Обеспечить чистоту рабочего места и инструмента для предотвращения повторного загрязнения.

Контроль качества:

| Параметр | Метод контроля | Критерий приемки |

|---|---|---|

| Чистота каналов | Визуальный осмотр (при возможности – эндоскопом), продувка воздухом | Отсутствие видимых загрязнений, влаги; свободное прохождение воздуха |

| Герметичность заглушек | Визуальный осмотр после установки, проверка моментом затяжки | Отсутствие подтеков при испытании маслом под давлением (на последующих этапах) |

| Отсутствие посторонних предметов | Визуальный осмотр всех полостей перед сборкой | Полости чистые, инструмент и ветошь учтены |

Только после успешной холодной промывки и контроля можно приступать к окончательной сборке двигателя и заливке в него свежего моторного масла.

Шлифовка шеек коленвала на специализированном станке

Шлифовка коренных и шатунных шеек коленчатого вала является ответственной операцией, выполняемой на специализированных круглошлифовальных станках (например, модели 3А423, 3В423, AZ Spa CG, Storm Vulcan) для восстановления их геометрической формы, размеров и качества поверхности после износа или повреждения. Цель операции – достижение требуемых ремонтных размеров, устранение овальности, конусности, задиров и царапин, а также обеспечение необходимой шероховатости поверхности для надежной работы подшипников скольжения.

Процесс требует высокой квалификации оператора, точной наладки станка и соблюдения технологических режимов. Коленчатый вал перед шлифовкой тщательно очищается, обезжиривается, проверяется на наличие трещин (магнитопорошковым или ультразвуковым методом) и дефектовкуется для определения величины необходимого ремонтного уменьшения диаметра шеек.

Основные этапы и особенности процесса

Технологический процесс шлифовки шеек коленвала включает следующие ключевые этапы:

- Установка и центрирование вала: Коленвал устанавливается в центрах станка или на опорные призмы. Критически важным является точное вывешивание вала для минимизации биения. Используются специальные люнеты (устойчивые опоры), предотвращающие прогиб вала под действием сил резания. Правильная установка обеспечивает соосность всех шеек.

- Балансировка: Для предотвращения вибраций во время шлифования и обеспечения точности обработки вал динамически балансируется с помощью противовесов на станке.

- Выбор и установка шлифовального круга: Подбирается абразивный круг необходимой зернистости, твердости и структуры (обычно электрокорунд белый или нормальный на керамической связке). Круг балансируется и правется алмазным карандашом или роликом для получения точного профиля и острой режущей кромки.

- Настройка режимов резания: Устанавливаются параметры:

- Окружная скорость вращения шлифовального круга (обычно 25-35 м/с).

- Скорость вращения коленвала (окружная скорость шейки 1-2 м/с).

- Продольная подача стола (на длину шейки).

- Глубина шлифования (поперечная подача) на проход (обычно 0.005-0.02 мм для чистовых проходов).

- Шлифование: Осуществляется в несколько проходов (черновой, получистовой, чистовой) с постепенным уменьшением глубины резания. Обильно подается охлаждающая жидкость (СОЖ) для отвода тепла, предотвращения прижогов и вымывания абразивной пыли.

- Контроль размеров и качества: После обработки каждой шейки (или комплекта одноименных шеек) производится замер микрометром для контроля диаметра и нутромером или скобой для проверки овальности и конусности (допуски обычно в пределах 0.005-0.01 мм). Шероховатость поверхности контролируется профилометром или образцами сравнения.

- Промывка: После завершения шлифовки всех шеек вал тщательно промывается для удаления остатков абразива и СОЖ, особенно из масляных каналов.

Ключевые требования к результату: Шлифовка должна обеспечить строгую цилиндричность шеек, их соосность (для коренных) и параллельность (для шатунных), требуемый ремонтный размер с минимальными допусками, отсутствие прижогов, рисок и задиров, а также заданную шероховатость поверхности (обычно Ra 0.16 - 0.32 мкм).

| Параметр | Типичное значение/Требование |

|---|---|

| Допуск на диаметр шейки | ±0.01 мм (часто ±0.005 мм для высокооборотистых) |

| Допуск на овальность и конусность | ≤ 0.005 мм (иногда ≤ 0.003 мм) |

| Шероховатость поверхности (Ra) | 0.16 - 0.32 мкм |

| Радиусы галтелей (переходы) | Должны соответствовать чертежу (обычно R1.5-R4 мм), без подрезов |

| Ремонтные размеры (шаг уменьшения) | 0.25 мм, 0.50 мм, 0.75 мм, 1.00 мм (зависит от двигателя) |

Подбор ремонтных вкладышей по таблицам размеров

Подбор ремонтных вкладышей осуществляется строго по таблицам размеров, предоставляемым производителем двигателя. Эти таблицы содержат данные о ремонтных размерах шеек коленчатого вала (коренных и шатунных), соответствующих им номиналах вкладышей и допустимых зазорах. Первостепенная задача – точно замерить износ шеек микрометром, определив их фактический диаметр и овальность.

На основании замеров подбирается группа ремонтных вкладышей, обеспечивающая требуемый монтажный зазор. Ремонтные размеры вкладышей маркируются (например, +0,25 мм, +0,50 мм) и соответствуют уменьшенному диаметру шеек после их шлифовки. Использование таблиц обязательно, так как зазор напрямую влияет на давление масла, долговечность и шумность работы КШМ.

Ключевые этапы подбора

- Шлифовка шеек коленвала: Обработать шейки на станке до ближайшего ремонтного размера, указанного в таблицах. Убедиться в отсутствии биения и соблюдении шероховатости поверхности.

- Определение группы вкладышей: По таблицам найти ремонтный размер вкладышей, соответствующий диаметру отшлифованных шеек. Учесть возможное наличие классов вкладышей (например, "желтый", "зеленый") для точной регулировки зазора.

- Проверка зазора пластиковой проволокой:

- Уложить вкладыши в постель блока и шатун.

- Поместить отрезок калибровочной проволоки на шейку.

- Собрать узел с динамометрическим ключом и провернуть коленвал.

- Измерить сплющенную проволоку микрометром для определения фактического зазора.

| Ремонтный размер шейки (мм) | Маркировка вкладыша | Допустимый зазор (мм) |

|---|---|---|

| Стандарт | STD | 0,02–0,06 |

| -0,25 | 0,25 | 0,02–0,07 |

| -0,50 | 0,50 | 0,025–0,075 |

Важно: Если замеренный зазор выходит за пределы допуска из таблиц, требуется проверить правильность подбора группы вкладышей или качество шлифовки коленвала. Использование вкладышей без сверки с таблицами и замера зазора приводит к ускоренному износу или заклиниванию двигателя.

Замена поршневого пальца с термической обработкой

Извлечение старого поршневого пальца требует предварительного нагрева головки поршня для расширения посадочного отверстия. Нагрев осуществляется в специализированной печи или с помощью индукционного оборудования до температуры 180-220°C, что позволяет снять напряжения металла и предотвратить деформацию. Категорически запрещено использование ударных инструментов без термообработки – это неизбежно повреждает юбку поршня и нарушает геометрию шатуна.

Новый палец подвергается криогенной обработке (охлаждение до -70°C) для временного уменьшения диаметра. Это обеспечит плавную запрессовку в разогретый поршень с минимальным натягом. Температурный дифференциал между нагретым алюминиевым поршнем и охлаждённым стальным пальцем создаёт оптимальный переходный зазор 0.02-0.05 мм.

Технологическая последовательность операций

Ключевые этапы процесса:

- Подготовка компонентов: Очистка посадочных отверстий поршня и верхней головки шатуна от нагара и задиров

- Контроль размеров: Замер диаметра пальца микрометром и отверстий нутромером с точностью 0.01 мм

- Термоциклирование:

- Нагрев поршня в печи до 200±10°C (контроль пирометром)

- Параллельное охлаждение пальца в криогенной камере

| Параметр | Поршень | Палец |

| Температура обработки | 180-220°C | -60...-70°C |

| Время выдержки | 15-20 мин | 30-40 мин |

| Требуемый натяг | 0.015-0.030 мм | |

Запрессовку выполняют на гидравлическом прессе через калиброванную оправку за один непрерывный ход. Усилие не должно превышать 3-5 кН для алюминиевых поршней. После сборки обязательна проверка свободы вращения шатуна на пальце и контроль соосности индикаторным нутромером.

Установка новых маслосъемных колец в канавки поршней

Перед установкой новых маслосъемных колец тщательно очистите поршневые канавки от всех следов нагара, лака и продуктов износа с помощью подходящего инструмента (щетка, скребок, ультразвуковая ванна). Убедитесь, что канавки абсолютно чистые, гладкие и не имеют забоин, заусенцев или следов износа. Проверьте зазор между кольцом и стенкой канавки (боковой зазор) согласно спецификациям производителя двигателя.

Подготовьте новые кольца, сверьте их тип и размер с требованиями для данного двигателя. Маслосъемное кольцо обычно состоит из трех элементов: двух тонких стальных скребковых колец (верхнего и нижнего) и расположенной между ними распорной пружины-расширителя (осевого или радиального типа). Убедитесь, что расширитель не имеет перекручиваний или деформаций.

Порядок установки элементов маслосъемного кольца

- Установите распорную пружину-расширитель: Аккуратно вставьте расширитель в нижнюю (маслосъемную) канавку поршня. Убедитесь, что концы расширителя соединены правильно (обычно с небольшим нахлестом или специальным замком) и пружина равномерно легла по всей окружности канавки, без перекосов и выступов.

- Установите нижнее скребковое кольцо: Одной рукой аккуратно разведите концы нижнего стального скребка, другой – наденьте его на поршень поверх установленного расширителя, совместив с его канавкой. Плавно опустите кольцо в канавку, следя за тем, чтобы оно не перекрутилось и легло ровно. Расширитель должен равномерно поджимать кольцо к стенке канавки.

- Установите верхнее скребковое кольцо: Аналогичным образом установите верхнее стальное скребковое кольцо в ту же канавку поршня, поверх расширителя и нижнего скребка. Следите за правильной ориентацией кольца (если таковая указана производителем – обычно скос или фаска направлены вниз, к картеру).

После установки всех трех элементов обязательно проверьте зазор в замке каждого скребкового кольца (верхнего и нижнего). Для этого вставьте кольцо в соответствующую калиброванную оправку (цилиндр) или аккуратно вставьте поршень с кольцами в цилиндр двигателя и выровняйте его с помощью перевернутой поршневой головки. Измерьте зазор щупом. Зазор должен строго соответствовать техническим требованиям производителя двигателя.

Критически важно правильно развернуть замки всех поршневых колец (компрессионных и маслосъемных) относительно друг друга и осей поршня согласно схеме, рекомендованной производителем двигателя (например, 120 градусов или 180 градусов). Это предотвращает прорыв газов и масла через замки.

| Тип кольца | Типичное значение зазора в замке (мм) | Примечание |

|---|---|---|

| Верхнее компрессионное | 0.20 - 0.40 | Самый маленький зазор |

| Второе компрессионное | 0.15 - 0.35 | Может быть равен или чуть больше верхнего |

| Маслосъемное (скребок) | 0.25 - 0.50 | Самый большой допустимый зазор |

Инструменты для установки: Для удобства и предотвращения повреждения колец и поршня используйте специальный съемник для поршневых колец. При установке поршня с кольцами в цилиндр применяйте оправку для обжима колец.

Типичные ошибки: Установка колец в неправильном порядке; перепутывание верхнего и нижнего скребков маслосъемного кольца; неправильная ориентация колец (если она предусмотрена); повреждение колец или их покрытия при установке; недостаточная очистка канавок; несоблюдение зазоров в замках; неправильный разворот замков колец относительно друг друга.

Рихтовка шатунов после диагностики на стенде

Рихтовка шатунов выполняется при обнаружении искривления стержня или перекоса головок, выявленных на проверочном стенде с индикаторными приспособлениями. Деформации обычно возникают из-за ударных нагрузок, перегрева или естественного износа, приводя к нарушению соосности отверстий верхней и нижней головок.

Процесс требует применения гидравлических или механических прессов с контрольными шаблонами и точными измерительными инструментами. Силовое воздействие осуществляется только на середину стержня строго в плоскости деформации, исключая поперечные нагрузки, которые могут вызвать скручивание или дополнительное повреждение.

Ключевые этапы технологии

- Фиксация шатуна в спецоправке, обеспечивающей жесткое закрепление нижней головки без деформации втулок или вкладышей.

- Контроль исходных параметров индикаторной скобой в 4-х точках по длине стержня с записью отклонений.

- Дозированное правление через медленное нагружение прессом с 2-3 кратковременными выдержками для стабилизации металла.

- Промежуточные замеры после каждого цикла воздействия для предотвращения перекорректировки.

Допуски после рихтовки:

| Тип деформации | Макс. допустимое отклонение (мм) |

| Изгиб стержня в плоскости поршневого пальца | 0,03-0,05 на 100 мм длины |

| Скручивание стержня | 0,01-0,015 на 100 мм длины |

Важно: Шатуны с трещинами, глубокими рисками или остаточной деформацией свыше 0,1 мм подлежат утилизации. После правки обязательна проверка на растяжение-сжатие и повторная диагностика геометрии на калибровочной плите.

Запрессовка втулок верхней головки шатуна

Запрессовка новых втулок выполняется при выявлении критического износа или повреждения посадочных поверхностей верхней головки шатуна. Технологический процесс требует строгого соблюдения размеров и соосности отверстий для обеспечения правильной работы поршневого пальца.

Перед установкой новых втулок обязательна очистка посадочных мест в головке шатуна от загрязнений и остатков старой втулки. Диаметр отверстия шатуна и наружный диаметр втулки должны соответствовать допускам, указанным производителем двигателя для создания требуемого натяга.

Технология запрессовки

- Подбор втулки по размерной группе поршневого пальца.

- Смазка посадочной поверхности шатуна и втулки моторным маслом.

- Фиксация шатуна в специальном приспособлении для исключения деформации.

- Плавная запрессовка с помощью гидравлического пресса через оправку, обеспечивающей перпендикулярность усилия.

- Контроль глубины посадки по канавке или выступу на втулке.

| Параметр | Требование |

| Натяг | 0.02–0.05 мм (зависит от модели) |

| Смазка | Моторное масло SAE 10W-40 |

| Усилие запрессовки | Не более 15–20 кН |

После запрессовки обязательно выполняются:

- Развертывание отверстия до номинального диаметра.

- Проверка соосности с нижней головкой шатуна (допуск: 0.01–0.03 мм).

- Контроль легкости хода поршневого пальца без заеданий.

Обработка постели коленвала методом овального растачивания

Метод овального растачивания применяется при износе постелей коленчатого вала, превышающем допустимые нормы, когда классическое круглое растачивание не обеспечивает восстановление геометрии. Технология заключается в придании посадочным местам блока цилиндров контролируемой овальной формы с последующим использованием специализированных вкладышей аналогичной конфигурации.

Процесс требует точного оборудования с ЧПУ, способного перемещать режущий инструмент по сложной эллиптической траектории. Обработка выполняется в несколько проходов с минимальным съёмом металла (обычно 0.1-0.3 мм), что сохраняет прочность конструкции. Ключевым параметром является расчёт оптимального коэффициента овализации, обеспечивающего равномерное распределение масляного клина при работе двигателя.

Технологические этапы

- Дефектовка блока цилиндров: Замер биения постелей индикаторной скобой, определение степени износа и эллипсности.

- Расчёт параметров расточки: Определение величины овализации (обычно 0.02-0.06 мм) на основе нагрузки и диаметра шейки.

- Жёсткое крепление блока: Фиксация на станине станка с контролем положения по базовым плоскостям.

- Программирование траектории: Настройка ЧПУ на движение резца по эллипсу с заданным коэффициентом сжатия.

- Чистовая обработка: Растачивание с охлаждением СОЖ для предотвращения деформаций.

Критерии качества:

- Шероховатость поверхности Ra ≤ 0.32 мкм

- Соблюдение расчётного овала по всей длине постели

- Отсутствие конусности и бочкообразности

- Соосность постелей в пределах 0.01 мм

| Преимущества | Ограничения |

| Восстановление блоков с критическим износом | Требуется дорогостоящее оборудование |

| Улучшение смазки за счёт оптимального зазора | Неприменимо для блоков с трещинами |

| Снижение вибраций и шума ДВС | Обязательна установка спецвкладышей |

Важно: После обработки обязательна хонинговальная операция для создания микропрофиля поверхности, удерживающего масло. Установка вкладышей выполняется с натягом 0.02-0.04 мм, а окончательная сборка требует контроля момента проворачивания коленвала динамометрическим ключом.

Замена сальников коленчатого вала

Сальники коленчатого вала предотвращают утечку моторного масла из картера двигателя и защищают подшипники от загрязнений. Передний сальник устанавливается в крышке привода ГРМ или шкива, задний – в корпусе, примыкающем к коробке передач. Их износ приводит к потере смазки, замасливанию узлов и риску выхода двигателя из строя.

Необходимость замены определяется визуальными признаками: масляными подтёками по торцевой поверхности картера сцепления или передней крышки, снижением уровня масла без видимых наружных повреждений. Дополнительным симптомом служит характерный вой подшипников из-за недостаточной смазки. Работы требуют демонтажа смежных агрегатов.

Технология замены

Инструменты и материалы:

- Специальный съёмник сальников

- Оправка для запрессовки (подходящий отрезок трубы)

- Новые сальники оригинального размера

- Чистящие средства (уайт-спирит, ветошь)

- Герметик для фланца (при замене заднего сальника)

- Динамометрический ключ

Этапы работ для переднего сальника:

- Демонтировать ремень ГРМ, шкив коленвала и защитный кожух

- Извлечь старый сальник съёмником, аккуратно поддевая кромку без повреждений посадочного места

- Обезжирить посадочную поверхность

- Смазать кромку нового сальника моторным маслом

- Запрессовать сальник оправкой до полного погружения заподлицо

- Установить снятые компоненты в обратной последовательности

Особенности замены заднего сальника:

| Аспект | Передний сальник | Задний сальник |

|---|---|---|

| Требуемый демонтаж | Ремень ГРМ, шкив | Коробка передач, сцепление, маховик |

| Фиксация фланца | Не требуется | Обработка стыка герметиком |

| Контроль посадки | Визуальный доступ | Проверка соосности манжетой |

Критические ошибки: перекос при установке, использование повреждённых сальников, игнорирование очистки посадочного гнезда. После сборки обязательна проверка уровня масла и контроль отсутствия течи при запуске двигателя. Усилие затяжки крепежа фланца заднего сальника должно соответствовать спецификации производителя.

Динамическая балансировка коленвала с маховиком

Динамическая балансировка коленчатого вала совместно с маховиком – обязательная процедура при ремонте кривошипно-шатунного механизма (КШМ). Она устраняет дисбаланс вращающихся масс, возникающий из-за естественного износа, деформаций, замены деталей или некорректного предыдущего ремонта. Без этой операции неизбежны вибрации, ускоренный износ коренных подшипников, сальников и даже разрушение силового агрегата.

Процесс выполняется на специальных балансировочных станках, где коленвал с установленным маховиком раскручивается до рабочих оборотов. Датчики фиксируют величину и угловое положение дисбаланса, после чего производится его коррекция путем снятия металла (фрезерование, сверление) или добавления балансировочных грузов (специальные болты, вольфрамовые вставки). Точность балансировки измеряется в грамм-сантиметрах (г·см).

Ключевые аспекты и этапы процедуры

Обязательные условия для выполнения:

- Коленвал и маховик должны быть окончательно обработаны (шлифовка шеек, проточка посадочных поверхностей).

- Маховик жёстко закреплён на коленвале штатными болтами с предписанным моментом затяжки.

- Установлены все штатные шкивы или демпферы (если балансируются в сборе).

- Валы центруются на станке через технологические втулки, точно соответствующие размерам коренных шеек.

Последовательность операций:

- Фиксация узла (коленвал-маховик) на опорах балансировочного станка.

- Раскручивание до заданной скорости (обычно 500-1000 об/мин для дизелей, выше для бензиновых ДВС).

- Автоматическое измерение дисбаланса в двух и более плоскостях коррекции.

- Расчёт массы и точек установки балансировочных грузов/зоны снятия металла.

- Корректировка массы: снятие стружки с противовесов/маховика или установка грузов.

- Повторная проверка до достижения нормы дисбаланса (обычно 5-15 г·см для легковых авто).

Типичные места коррекции дисбаланса:

| Деталь | Метод коррекции | Зона воздействия |

|---|---|---|

| Противовесы коленвала | Фрезерование пазов, сверление отверстий | Торцевая или боковая поверхность |

| Маховик | Сверление глухих отверстий на периферии, установка вольфрамовых грузов | Внешний обод или фланец |

Важные последствия пренебрежения балансировкой: Повышенные вибрации передаются на коленвал, разрушая вкладыши и постели блока цилиндров. Возникает биение заднего сальника, приводящее к утечке масла. Ускоряется износ шеек и шатунных подшипников. Нарушается работа системы зажигания/впрыска из-за вибрации датчиков. Появляется губительная для трансмиссии крутильная вибрация.

Обработка зеркала цилиндров хонингованием

Хонингование представляет собой финишную абразивную обработку внутренних цилиндрических поверхностей с целью достижения точной геометрии, заданной шероховатости и формирования оптимальной микрорельефа. Процесс выполняется специальным инструментом – хоном, оснащенным абразивными брусками, совершающим вращательное и возвратно-поступательное движение внутри цилиндра.

Основная задача хонингования после расточки или при ремонте – устранение эллипсности, конусности и задиров на стенках цилиндра, а также создание сетки микроцарапин для удержания масла. Точность обработки контролируется микрометрами и нутромерами, а шероховатость – профилометрами согласно требованиям производителя двигателя.

Ключевые аспекты технологии

Процесс включает несколько обязательных этапов:

- Подготовка поверхности: Очистка цилиндра от стружки и остатков СОЖ после расточки.

- Выбор абразива:

- Черновое хонингование – крупнозернистые бруски (алмазные или CBN) для снятия припуска.

- Чистовое хонингование – мелкозернистые бруски (керамика, карбид кремния) для формирования шероховатости Ra=0,1-0,8 мкм.

- Параметры обработки:

- Угол перекрещивания царапин: 40-60° для бензиновых, 50-70° для дизельных ДВС.

- Глубина микрорисунка: 0,005-0,015 мм.

- Давление брусков: 0,5-2,5 МПа.

- Применение СОЖ: Специальные масла или эмульсии для охлаждения, смазки и удаления абразивной пыли.

| Параметр | Значение | Контроль |

|---|---|---|

| Диаметр цилиндра | Номинальный + допуск 0,01-0,02 мм | Нутромер |

| Эллипсность | ≤ 0,015 мм | В 3-х поясах по высоте |

| Конусность | ≤ 0,01 мм на 100 мм длины | Нутромер |

| Шероховатость (Ra) | 0,1-0,8 мкм | Профилометр |

Контроль качества после хонингования обязателен: визуальная оценка равномерности сетки, замеры геометрии в 3-х сечениях (верх, середина, низ) и 2-х перпендикулярных плоскостях. Не допускаются ступени на стыке хона, риски глубже 0,02 мм, матовые пятна.

Правильно выполненное хонингование обеспечивает оптимальную приработку поршневых колец, снижение расхода масла на угар и повышение компрессии. При нарушении технологии возникают задиры, повышенный расход масла и снижение мощности двигателя.

Сборка шатун-поршневой группы

Перед сборкой все детали шатунно-поршневой группы должны быть тщательно очищены и промыты. Проверьте состояние пальцев, поршневых колец, втулок верхней головки шатуна и поверхностей поршня. Убедитесь в наличии необходимого инструмента и соблюдении чистоты рабочего места.

Сборку начинают с соединения поршня и шатуна. Обратите особое внимание на правильную ориентацию деталей относительно друг друга и двигателя. На поршне и шатуне имеются метки (обычно стрелки, надписи или выточки), которые должны быть сориентированы в строгом соответствии с требованиями производителя двигателя (чаще всего в сторону передней части двигателя).

Основные этапы сборки

- Установка поршневого пальца:

- Нагрейте верхнюю головку шатуна до температуры, рекомендованной производителем (обычно 200-250°C), используя специальную печь или индукционный нагреватель.

- Быстро, но аккуратно вставьте поршневой палец в отверстие поршня и нагретую головку шатуна, совместив их. Палец должен свободно входить в поршень (при комнатной температуре) и плотно садиться в нагретую головку шатуна.

- Дайте узлу остыть естественным образом. Палец после остывания должен быть плотно зафиксирован в головке шатуна и свободно проворачиваться в бобышках поршня (или наоборот, в зависимости от конструкции).

- Установка поршневых колец:

- Используя специальный съемник, последовательно установите кольца на поршень, начиная с нижнего маслосъемного кольца (если оно составное – сначала установите расширитель, затем верхний и нижний стальные кольца).

- Соблюдайте правильное положение колец (метки "TOP" или "T" должны быть обращены к днищу поршня). Особое внимание уделите ориентации замков маслосъемных колец.

- Равномерно разведите замки колец относительно друг друга и оси поршня (обычно на 90° или 120°), избегая совпадения замков с канавками поршня и осью пальца.

- Подготовка шатунных вкладышей и болтов:

- Убедитесь в чистоте постелей вкладышей в шатуне и крышке шатуна. Аккуратно вставьте вкладыши в шатун и крышку, убедившись, что фиксирующие усики вкладышей вошли в пазы постелей.

- Тщательно очистите резьбу шатунных болтов и отверстия в крышке шатуна. Нанесите на резьбу и торец под головку болта моторное масло или специальную смазку, рекомендованную производителем.

- Сборка шатуна с крышкой:

- Установите крышку шатуна на шатун, строго совместив метки парковки (на шатуне и крышке). Не перепутайте крышки и шатуны – они обрабатываются вместе и не взаимозаменяемы.

- Вверните шатунные болты (или гайки) от руки.

- Затяжка шатунных болтов/гаек:

- Затяните болты/гаки в строгом соответствии с процедурой, указанной в руководстве по ремонту конкретного двигателя.

- Применяйте исключительно динамометрический ключ и контролируйте момент затяжки. Часто требуется двухэтапная затяжка или затяжка с доворотом на определенный угол. Никогда не используйте старые болты с вытянутой резьбой.

- После затяжки проверьте легкость вращения шатуна на шейке коленчатого вала (если проверка осуществляется вне двигателя).

Контроль зазоров является критически важным этапом сборки. Обязательно проверьте:

| Параметр | Метод контроля | Примечание |

|---|---|---|

| Зазор в замке поршневых колец | Щуп в цилиндре | Кольцо устанавливается в цилиндр и выравнивается поршнем. Зазор должен соответствовать спецификации. |

| Боковой зазор поршневых колец в канавках | Щуп | Кольцо вставляется в канавку поршня. Зазор проверяется по периметру. |

| Зазор шатунного подшипника | Пластиковая калибровочная проволока / нутромер | Проверяется при установленном коленчатом вале на снятой крышке шатуна. |

| Осевой зазор шатуна | Щуп / индикатор | Люфт шатуна вдоль оси шейки коленвала. |

Монтаж коленвала с калиброванным моментом затяжки вкладышей

Перед сборкой коренные опоры блока цилиндров и шатунные шейки коленчатого вала тщательно очищаются от загрязнений и остатков старого масла. Верхние и нижние вкладыши коренных подшипников устанавливаются в постели блока и крышки в строгом соответствии с метками, исключая перепутывание положения.

Коленвал аккуратно укладывается на установленные в блоке верхние вкладыши, контролируя отсутствие перекосов. На шейки вала наносится тонкий равномерный слой моторного масла или специальной монтажной смазки для обеспечения начальной смазки при первом запуске.

Технология затяжки коренных подшипников

Крышки коренных подшипников монтируются согласно нумерации и направлению стрелок (обычно в сторону передней части двигателя). Затяжка болтов или шпилек осуществляется строго по схеме производителя – обычно от центра к краям в несколько этапов:

- Предварительная затяжка всех крышек моментом 40–60 Н·м

- Окончательная затяжка калиброванным моментом (80–110 Н·м для большинства легковых ДВС)

- Доворот на заданный угол (например, 90°) при использовании болтов с контролем угла поворота

Контроль осевого люфта коленвала выполняется после фиксации всех крышек. Зазор измеряется индикаторным нутромером между упорными поверхностями вала и подшипника, сравниваясь с допусками изготовителя (обычно 0.05–0.25 мм).

Шатунные подшипники: ключевые этапы

- Верхний вкладыш шатуна устанавливается в тело шатуна, нижний – в крышку

- Шатунные болты заменяются новыми при каждом монтаже (недопустимо повторное использование)

- Затяжка производится в два приема: предварительный момент 20–30 Н·м, финальный – 50–80 Н·м + доворот на 60–90°

| Контролируемый параметр | Допустимый диапазон | Инструмент проверки |

|---|---|---|

| Момент проворачивания коленвала | 10–50 Н·м | Динамометрический ключ |

| Радиальный зазор в подшипниках | 0.02–0.05 мм | Капиллярная пластиковая проволока |

| Осевой люфт коленвала | 0.05–0.25 мм | Индикатор часового типа |

После монтажа коленвал должен проворачиваться вручную без заеданий и повышенного сопротивления. Финишным этапом является проверка зазоров пластиковой проволокой через монтажные отверстия в блоке цилиндров.

Притирка новых колец в цилиндрах

Притирка поршневых колец – обязательный процесс после замены компонентов КШМ, обеспечивающий плотное прилегание колец к зеркалу цилиндров. Без качественной притирки невозможно достичь проектной компрессии, что ведет к повышенному расходу масла, потере мощности и ускоренному износу деталей.

Процесс требует строгого соблюдения режимов обкатки двигателя. Нарушение рекомендаций производителя по нагрузкам, оборотам или длительности этапов приводит к задирам на стенках цилиндров или неполному прилеганию колец, что требует повторного ремонта.

Порядок и ключевые правила притирки

- Холодная притирка (первые 30-50 км):

- Двигатель прогревается до рабочей температуры на холостом ходу (5-10 мин)

- Движение без нагрузки: равномерный режим на скорости 50-60 км/ч

- Исключаются: резкие ускорения, торможения, обороты выше 2500 об/мин

- Притирка под переменной нагрузкой (последующие 500-700 км):

- Постепенное увеличение нагрузки на двигатель (подъемы в гору, перевоз легкого груза)

- Кратковременное увеличение оборотов до 3000-3500 об/мин с последующим движением "накатом"

- Избегание длительной работы на постоянных оборотах и максимальной мощности

Критические требования: Использование специального обкаточного масла (не заменять обычным до завершения цикла). Контроль уровня масла и отсутствия перегрева после каждой поездки. Полная замена масла и фильтра по завершении притирки.

Правильная установка гильзы цилиндра

Перед установкой новой гильзы цилиндра критически важно подготовить посадочные поверхности в блоке. Тщательно очистите гнездо от нагара, остатков старой прокладки и следов коррозии, используя металлические щетки или пескоструйную обработку. Проверьте зеркало цилиндра и опорные торцы блока на отсутствие задиров, сколов и деформаций – даже минимальные неровности нарушат теплопередачу и герметичность.

Обезжирьте гнездо и наружную поверхность гильзы ацетоном или уайт-спиритом. Нанесите тонкий равномерный слой термопасты (например, графитовой) на внешние стенки гильзы и верхний торец – это обеспечит оптимальный теплоотвод. Никогда не применяйте герметики на силиконовой основе, так как они ухудшают теплопроводность и могут вызвать локальный перегрев.

Ключевые этапы монтажа

- Охлаждение гильзы: Поместите новую гильзу в морозильную камеру на 1-2 часа (–15...–20°C) – это временно уменьшит её диаметр для облегчения запрессовки.

- Нагрев блока: Равномерно прогрейте блок цилиндров до 80-90°C с помощью термофена или в печи. Избегайте открытого пламени!

- Запрессовка:

- Совместите монтажные фаски гильзы и гнезда.

- Быстро, но без ударов установите охлаждённую гильзу в блок, используя оправку с широкой опорной площадкой.

- Усилие запрессовки должно быть равномерным – применяйте гидравлический пресс или винтовой съёмник.

- Контроль посадки:

- После остывания проверьте выступание верхнего торца гильзы над плоскостью блока (норма: 0.03–0.10 мм).

- Измерьте зазор между гильзой и блоком в нижней части щупом – допустимое значение указывает производитель двигателя.

Финишные операции: Протрите внутреннюю поверхность гильзы безворсовой салфеткой, смоченной в моторном масле. Немедленно установите поршень с кольцами для предотвращения деформации гильзы. Проведите обязательную опрессовку системы охлаждения под давлением 1.5–2.0 атм для проверки герметичности сопряжения.

Контроль зазора в замке шатунных болтов

Контроль зазора в замке шатунных болтов является критически важной операцией при диагностике и ремонте кривошипно-шатунного механизма. Недостаточный или избыточный зазор приводит к нарушению герметичности соединения, ускоренной усталости металла и риску обрыва болта при работе двигателя.

Точность измерения обеспечивается специализированным инструментом – щупом заданной толщины. Замер выполняется между упорной поверхностью гайки и торцом резьбовой части болта после окончательной затяжки с регламентированным моментом и углом доворота, указанными производителем двигателя.

Порядок выполнения контроля

- Очистка контактных поверхностей замка от масла и загрязнений

- Затяжка болтов динамометрическим ключом в последовательности, предусмотренной производителем

- Применение углового ключа для доворота гайки на указанный угол

- Измерение зазора плоским щупом в трех точках по окружности

Допустимое значение зазора для большинства современных двигателей находится в диапазоне 0.05–0.25 мм. Превышение максимального порога свидетельствует о следующих дефектах:

- Выработка посадочных поверхностей шатуна

- Деформация крышки шатуна

- Необратимое растяжение болтов (пластическая деформация)

| Состояние зазора | Требуемое действие |

|---|---|

| Менее 0.05 мм | Проверить момент затяжки и чистоту резьбы |

| 0.05–0.25 мм | Нормальная эксплуатация |

| Более 0.25 мм | Замена болтов и диагностика шатуна |

Важно: Повторное использование старых болтов при превышении зазора недопустимо из-за необратимой деформации тела крепежа. При замене обязательна установка комплекта болтов и гаек одной партии с контролем зазора после каждой перетяжки.

Прогонка резьбовых отверстий под крепежи

Прогонка резьбовых отверстий – обязательная процедура при ремонте кривошипно-шатунного механизма, направленная на восстановление геометрии и чистоты резьбы в отверстиях блока цилиндров, шатунов, крышек коренных подшипников и других компонентов. Её выполняют при замене крепежных болтов/шпилек или при обнаружении повреждений резьбы (задиры, коррозия, деформация витков), способных нарушить момент затяжки и герметичность соединений.

Некачественная или пропущенная прогонка приводит к неравномерному распределению нагрузок, ускоренному износу деталей, обрыву шпилек и даже разрушению узла. Для работы используют специальные метчики (ручные или машинные) точного размера и шага резьбы, соответствующие оригинальным крепежным элементам. Обязательно применяют смазочно-охлаждающую жидкость (СОЖ) для защиты инструмента и удаления стружки.

Технология выполнения прогонки

- Подготовка: Тщательно очистить отверстия от грязи, масла и старых герметиков металлической щеткой и сжатым воздухом.

- Подбор инструмента: Использовать метчики с правильным диаметром, шагом резьбы (метрическая, дюймовая) и углом захода. Для глухих отверстий – метчик с укороченным заборным конусом.

- Смазка: Обильно нанести СОЖ (спецальное масло, керосин) на метчик и в отверстие.

- Нарезка:

- Вести метчик строго перпендикулярно плоскости отверстия.

- Совершать 1-2 оборота вперед, затем 0.5 оборота назад для ломки стружки.

- Для глубоких или ответственных отверстий использовать комплект (черновой, промежуточный, чистовой метчики).

- Контроль: Проверить чистоту резьбы визуально и калиброванным болтом/резьбовым калибром (болт должен вкручиваться без заеданий).

- Промывка: Удалить остатки стружки и СОЖ продувкой воздухом и промывкой.

| Тип повреждения резьбы | Метод устранения |

| Незначительные забоины, загрязнения | Прогонка чистовым метчиком |

| Частично сорванные витки | Прогонка комплектом метчиков (от чернового к чистовому) |

| Глубокие коррозийные поражения, срыв резьбы | Рассверливание и нарезка резьбы увеличенного размера или установка футорки/ремонтной вставки |

Важно: Запрещается прилагать чрезмерное усилие при заклинивании метчика – это приводит к его поломке. При работе с алюминиевыми сплавами (блок цилиндров) избегать перекоса инструмента, так как резьба легко повреждается. После прогонки отверстий под болты шатунных или коренных крышек необходимо контролировать соосность отверстий в блоке и крышках.

Замена масляного фильтра и промывка системы

Замена масляного фильтра выполняется при каждой смене моторного масла для предотвращения циркуляции загрязнений через узлы КШМ. Новый фильтр устанавливается после предварительной смазки уплотнительного кольца чистым маслом и затягивается вручную во избежание деформации корпуса.

Промывка масляной системы обязательна при наличии шламовых отложений, перегреве двигателя или переходе на другой тип масла. Специальная промывочная жидкость заливается в картер перед сливом отработанного масла, после чего двигатель запускается на 10-15 минут без нагрузки для очистки каналов и галерей.

Ключевые этапы работ

- Прогрев двигателя до рабочей температуры для снижения вязкости масла

- Слив отработанного масла через поддон картера

- Демонтаж старого фильтра с очисткой посадочной площадки

- Промывка системы при необходимости (согласно регламенту производителя)

- Монтаж нового фильтра с контролем герметичности соединения

- Заливка свежего масла до рекомендованного уровня

Важные нюансы:

- При промывке категорически запрещается использовать растворители или бензин

- После промывки обязательна замена фильтра даже при установке нового ранее

- Контроль давления масла после запуска – признак корректной работы системы

| Параметр | Норма | Отклонение |

|---|---|---|

| Время промывки | 10-15 мин | Превышение вызывает разжижение масляной пленки |

| Затяжка фильтра | 3/4 оборота после контакта | Перетяжка повреждает уплотнение |

Обкатка отремонтированного двигателя

Обкатка после капитального ремонта кривошипно-шатунного механизма (КШМ) – обязательный этап, обеспечивающий приработку новых деталей и формирование стабильных рабочих зазоров. Этот процесс минимизирует риски преждевременного износа, задиров на поверхностях цилиндров и шеек коленчатого вала, а также способствует оптимальной герметизации камеры сгорания.

Правильная обкатка нормализует компрессию и масляное давление, снижает расход масла на угар и предотвращает перегрев. Игнорирование процедуры или нарушение ее регламента часто приводит к сокращению ресурса отремонтированного двигателя, повышенной закоксовке и необходимости повторного вскрытия блока цилиндров.

Основные этапы и правила обкатки

- Холодная обкатка (при необходимости):

- Проводится на стенде без запуска ДВС.

- Коленчатый вал проворачивается стартером или внешним приводом принудительно.

- Цель: предварительная приработка вкладышей, поршневых колец и шеек коленвала под контролем давления масла.

- Горячая обкатка на холостом ходу: