Диагностика инжекторных двигателей — гарантия их стабильной работы

Статья обновлена: 01.03.2026

Современные инжекторные двигатели представляют собой сложные технологические системы, где электронное управление точно дозирует топливо и регулирует процессы сгорания. Отказ даже одного компонента в этой цепи способен вызвать цепную реакцию неисправностей.

Регулярная профессиональная диагностика позволяет выявлять скрытые проблемы на ранней стадии: от загрязнённых форсунок и неисправных датчиков до сбоев в работе топливного насоса или ошибок электронного блока управления.

Пренебрежение диагностическими процедурами неизбежно ведёт к снижению мощности, перерасходу топлива и критическим поломкам. Только систематический контроль параметров работы гарантирует сохранение ресурса силового агрегата на протяжении всего срока эксплуатации.

Визуальный осмотр моторного отсека перед тестами

Тщательный осмотр моторного отсека при холодном двигателе позволяет выявить явные дефекты и потенциальные источники проблем до подключения диагностического оборудования. Необходимо проверить целостность всех видимых элементов топливной системы, электропроводки и воздушных патрубков, обращая особое внимание на следы эксплуатационных жидкостей.

Используйте фонарь для детального изучения труднодоступных зон: пространства под впускным коллектором, задней стенки двигателя, мест крепления топливной рампы. Фиксация даже незначительных отклонений на этом этапе упрощает дальнейшую диагностику и предотвращает ложные выводы при анализе данных сканера.

Ключевые элементы для проверки

- Топливная система:

- Наличие подтеков бензина в районе форсунок, топливной рампы, регулятора давления и соединений трубок

- Состояние вакуумных шлангов регулятора давления топлива (трещины, перегибы)

- Целостность топливных магистралей (коррозия, деформации)

- Электрические компоненты:

- Надежность фиксации разъемов форсунок и датчиков (ДМРВ, ДПДЗ, ДПКВ)

- Отсутствие окислов, следов перегрева или расплавления пластика на колодках

- Повреждения изоляции проводов (перетирания, контакт с горячими поверхностями)

- Воздушный тракт:

- Плотность прилегания хомутов на патрубках от воздушного фильтра к дросселю

- Трещины или разрывы резиновых элементов впускного коллектора

- Наличие масляных пятен на гофре ДМРВ (признак проблем с вентиляцией картера)

- Система вентиляции картера (PCV):

- Целостность маслоотделителя и патрубков

- Отложения масляного нагара на клапане PCV

Обязательно проверьте чистоту посадочных мест форсунок – скопление грязи или масла свидетельствует об износе уплотнительных колец. Наличие топливного запаха в масляном щупе или белесого налета на горловине маслозаливной крышки требует углубленного исследования цилиндропоршневой группы и системы охлаждения.

| Найденная проблема | Возможные последствия для диагностики |

|---|---|

| Подтёки топлива на рампе | Падение давления в топливной системе, ошибки по обеднению смеси |

| Разгерметизация впускного тракта | Некорректные показания ДМРВ, подсос неучтённого воздуха |

| Окисленные контакты датчиков | Скачки опорного напряжения, хаотичные ошибки ЭБУ |

| Замасленный дроссельный узел | Зависание заслонки, нестабильные холостые обороты |

Устранение выявленных при осмотре дефектов перед запуском двигателя исключает риски повреждения датчиков и обеспечивает достоверность показаний сканера при считывании параметров в реальном времени. Особенно критично это для корректной оценки топливоподачи и герметичности впускной системы.

Проверка топливного давления в рампе

Измерение давления в топливной рампе – базовый этап диагностики, так как отклонения от нормы напрямую влияют на состав топливовоздушной смеси. Низкое давление вызывает обеднение смеси, провалы мощности, неустойчивый холостой ход и затрудненный пуск. Чрезмерно высокое давление приводит к переобогащению смеси, повышенному расходу топлива, дымлению и токсичности выхлопа.

Для выполнения замеров необходим специальный манометр с подходящим переходником для конкретной модели рампы. Большинство современных двигателей имеют штатный штуцер для подключения контрольного оборудования. Перед началом проверки необходимо убедиться в исправности топливного фильтра и предохранителей системы питания.

Алгоритм выполнения замеров

- Найти и очистить штуцер на топливной рампе от загрязнений

- Снять защитный колпачок со штуцера, стравить остаточное давление через клапан

- Подключить манометр через переходник, соблюдая осторожность

- Включить зажигание для запуска топливного насоса (без запуска двигателя)

- Зафиксировать показания давления в режиме накачки (обычно 2.8-4.0 бар)

- Запустить двигатель, проверить давление на холостом ходу

- Оценить реакцию системы: пережать обратку, резко открыть дроссель

| Параметр | Нормальное значение | Возможные причины отклонений |

|---|---|---|

| Давление накачки | 3.0-3.8 бар | Слабый насос, забитый фильтр, неисправность регулятора |

| Давление на холостом ходу | 2.5-3.5 бар | Завоздушивание системы, утечки в магистралях |

| Скорость падения после отключения | Менее 0.5 бар/мин | Пропускают форсунки или обратный клапан насоса |

При обнаружении низкого давления проверяют производительность насоса, сопротивление топливных магистралей и состояние фильтра. Если давление превышает норму – диагностируют регулятор давления топлива (РДТ) или закоксовку "обратки". Обязательно проверяют герметичность всех соединений и целостность уплотнительных колец форсунок.

Тестирование герметичности топливной системы

Герметичность топливной системы напрямую влияет на стабильность давления в рампе, что критично для точного дозирования топлива форсунками. Нарушение целостности соединений, шлангов или уплотнителей вызывает подсос воздуха или утечку горючего, провоцируя обеднение смеси, перерасход топлива и опасность возгорания.

Диагностика начинается с визуального осмотра магистралей, топливного фильтра, регулятора давления и форсунок на предмет следов протечек. Особое внимание уделяется соединениям возле топливного бака, рампы и обратной магистрали, где часто возникают трещины или разгерметизация.

Методы проверки герметичности

Для точного выявления дефектов применяются:

- Замер давления в топливной рампе с помощью манометра. Нормы указаны в спецификации производителя (обычно 2.5-4.0 бар). После остановки двигателя давление не должно падать более чем на 0.5 бар за 10 минут.

- Дым-тест: подача дыма под низким давлением в систему через штуцер рампы. Выход дыма визуально идентифицирует микротрещины, неплотные хомуты или изношенные уплотнители форсунок.

- Контроль обратной магистрали. Пережатие шланга "обратки" при работающем двигателе вызывает рост давления в рампе. Отсутствие реакции указывает на неисправность регулятора давления или утечку.

На разгерметизацию указывают симптомы:

| Симптом | Возможная причина |

|---|---|

| Запах бензина в подкапотном пространстве | Протечка топливных трубок или соединений |

| Затрудненный запуск "на холодную" | Падение давления в рампе после стоянки |

| Плавающие обороты холостого хода | Подсос воздуха в топливную магистраль |

| Рывки при разгоне | Недостаточное давление из-за утечки |

Обнаруженные дефектные элементы подлежат замене: поврежденные шланги, прохудившиеся уплотнительные кольца форсунок, неисправные регуляторы давления. После ремонта обязателен повторный замер давления для подтверждения герметичности.

Диагностика электрической цепи бензонасоса

Проверка цепи бензонасоса начинается с измерения давления в топливной рампе при включении зажигания и на работающем двигателе. Низкое давление или его отсутствие указывает на проблемы с питанием насоса, его механической частью или регулятором давления. Подключение манометра к рампе – обязательный этап для исключения гидравлических неисправностей перед углублением в электрику.

Если давление отсутствует, диагностика переключается на электрическую цепь. Первый шаг – проверка наличия питания на разъеме бензонасоса при включении зажигания. Используйте мультиметр для замера напряжения между клеммами питания и массой насоса. Отсутствие напряжения требует проверки реле, предохранителей и целостности проводов от аккумулятора до насоса.

Ключевые этапы проверки электрической части

Последовательная диагностика элементов цепи:

- Предохранители: Визуально и мультиметром проверьте целостность предохранителей цепи насоса (обычно в монтажном блоке).

- Реле бензонасоса:

- Подайте управляющее напряжение на катушку реле (имитируя сигнал ЭБУ) – должно быть слышно щелканье.

- Прозвоните контакты силовой цепи реле в замкнутом состоянии.

- Целостность проводки:

- Прозвонка проводов «+» от реле к насосу и «массы» насоса на обрыв.

- Проверка сопротивления «массы» (между минусовой клеммой насоса и кузовом) – должно быть близко к 0 Ом.

- Сам бензонасос: Замер сопротивления обмотки насоса мультиметром (обычно 1-3 Ом). Бесконечное сопротивление указывает на обрыв обмотки.

Дополнительные методы: При исправной цепи, но подозрении на насос, подайте прямое питание 12В с аккумулятора на его клеммы (минуя реле). Отсутствие шума работы насоса подтверждает его неисправность.

| Симптом | Возможная причина в цепи | Метод проверки |

|---|---|---|

| Насос не включается | Обрыв питания/массы, неисправное реле, сгоревший предохранитель | Замер напряжения на разъеме насоса, прозвонка цепи |

| Насос работает прерывисто | Плохой контакт (окисление), слабая масса, подгоревшие контакты реле | Проверка контактов под нагрузкой, визуальный осмотр разъемов |

| Насос шумит, давление низкое | Недостаточное напряжение (падение в цепи), износ насоса | Замер напряжения на насосе при работе, проверка падения напряжения на проводах |

Важно: Все замеры напряжения проводятся под нагрузкой (при работающем насосе). Падение напряжения на силовом проводе или массе более 0.5В требует очистки контактов или замены проводов.

Анализ состояния топливного фильтра

Загрязнение топливного фильтра – критический фактор, напрямую влияющий на ресурс инжекторного двигателя. Частицы ржавчины, грязи, смолистые отложения из бака или некачественного топлива задерживаются фильтрующим элементом, препятствуя нормальному протоку горючего. Со временем это приводит к снижению пропускной способности и повышению сопротивления в топливной магистрали.

Симптомы забитого фильтра проявляются четко: двигатель теряет мощность при резком нажатии педали газа, "захлебывается" на высоких оборотах или под нагрузкой, возможны трудный запуск и неустойчивая работа на холостом ходу. Особенно заметны проблемы при попытке быстрого разгона, когда топливный насос не успевает создать необходимое давление из-за ограниченной подачи.

Этапы диагностики и последствия игнорирования

Проверка включает визуальный осмотр корпуса на деформации и подтёки, а также замер давления в топливной рампе специальным манометром. Падение давления ниже нормы (обычно 2.5-4 бар для бензиновых систем) при открытии регулятора или в момент резкой подачи газа – ключевой признак засора.

Игнорирование замены фильтра по регламенту (каждые 15-30 тыс. км) провоцирует:

- Ускоренный износ топливного насоса – ему приходится работать с перегрузкой

- Обогащение смеси из-за сбоев в давлении – вызывает коксование форсунок и клапанов

- Детонацию – при хроническом недостатке топлива в режимах высоких нагрузок

- Отказ форсунок – абразивные частицы повреждают распылители

| Показатель давления (бензин) | Возможная причина |

| Давление в норме, но резко падает при нагрузке | Сильное загрязнение фильтра, ограничивающее подачу |

| Давление ниже нормы на всех режимах | Критический засор фильтра или неисправность насоса |

| Давление скачет | Завоздушивание системы или разрушение фильтрующего элемента |

Регулярная замена фильтра – самый экономичный способ предотвратить дорогостоящий ремонт топливной аппаратуры и сохранить стабильную работу двигателя на протяжении всего срока эксплуатации.

Проверка работоспособности форсунок на стенде

Стендовая диагностика форсунок – наиболее точный метод оценки их состояния, выходящий за рамки возможностей компьютерной диагностики двигателя. Специализированное оборудование имитирует реальные условия работы, подавая топливо под заданным давлением и управляя импульсами форсунок в различных режимах, что позволяет получить объективные количественные и качественные характеристики их функционирования.

Процесс проверки начинается с демонтажа форсунок с двигателя и их установки на испытательный стенд. Подключенные к магистрали подачи топлива (часто с визуализацией прозрачными трубками) и к электрическому разъёму управления, форсунки подвергаются комплексному тестированию по нескольким ключевым параметрам, критичным для эффективного и равномерного впрыска топлива в цилиндры.

Ключевые параметры, проверяемые на стенде

- Производительность (пропускная способность): Измеряется объём топлива, проходящий через форсунку за единицу времени при заданном давлении и длительности импульса. Сравнение показателей всех форсунок комплекта выявляет разницу в производительности.

- Равномерность распыла факела: Визуально оценивается форма и структура топливного "факела" при срабатывании. Идеальное распыление – равномерный мелкодисперсный туман. Нарушения: струи, капли, неравномерность конуса.

- Герметичность запорного клапана: Проверяется утечка топлива через сопло форсунки в закрытом состоянии под рабочим давлением. Допустимая норма утечки строго регламентирована производителем.

- Характеристика срабатывания: Фиксируется время открытия и закрытия иглы клапана относительно подаваемого электрического импульса. Задержки или слишком быстрое закрытие влияют на точность дозировки.

- Стабильность работы: Оценивается повторяемость параметров (производительности, времени срабатывания) при многократном циклировании форсунки.

| Параметр | Норма | Последствия отклонения |

|---|---|---|

| Разница в производительности между форсунками | ≤ 2-5% (зависит от типа) | Неравномерная работа цилиндров, троение, потеря мощности, повышенный расход |

| Утечка в закрытом состоянии | ≤ 1-2 капли/мин (или спецификация производителя) | Затрудненный пуск, калильное зажигание, нагар на клапанах/поршнях |

| Качество распыла | Равномерный конус без струй и капель | Плохое смесеобразование, детонация, повышенный расход, нагар на впуске |

Результаты стендовых испытаний позволяют точно классифицировать состояние каждой форсунки: определить необходимость чистки (восстановления производительности и распыла), выявить неремонтопригодные экземпляры (с механическим износом, трещинами, негерметичностью клапана) и подобрать максимально идентичный по характеристикам комплект для установки на двигатель. Это гарантирует оптимальное смесеобразование и сгорание топлива во всех цилиндрах.

Измерение сопротивления обмотки форсунок

Проверка сопротивления обмотки электромагнитных форсунок – обязательный этап диагностики топливной системы. Это прямое измерение позволяет выявить обрыв цепи или межвитковое замыкание, не требующее демонтажа форсунок с двигателя. Несоответствие показаний эталонным значениям конкретной модели форсунки указывает на неисправность катушки, что напрямую влияет на корректность открытия/закрытия иглы и качество распыла топлива.

Для проведения замеров необходим мультиметр в режиме омметра. Измерения выполняются при отключенном разъеме форсунки и полностью обесточенной системе. Щупы прибора подключаются к контактам разъема форсунки. Крайне важно учитывать тип форсунок: низкоомные (обычно 2-5 Ом) требуют использования специального режима мультиметра или методики, исключающей протекание тока через катушку во избежание её повреждения, тогда как для высокоомных (обычно 11-16 Ом) таких ограничений нет.

Порядок действий и анализ результатов

Измерьте сопротивление каждой форсунки согласно схеме:

- Отсоедините электрический разъем от форсунки.

- Включите мультиметр в режим измерения сопротивления (Ω).

- Прикоснитесь щупами к контактным выводам форсунки.

- Зафиксируйте стабильное показание на экране.

- Повторите для всех форсунок.

Критичные отклонения:

- Обрыв (бесконечное сопротивление, "OL"): Полное отсутствие контакта внутри катушки или обрыв проводника. Форсунка неработоспособна.

- Межвитковое замыкание (значительно ниже нормы): Указывает на повреждение изоляции обмотки. Форсунка может клинить или перегреваться.

- Сопротивление выше нормы: Частичное разрушение обмотки или ухудшение контактов. Приводит к неполному открытию, обеднению смеси в цилиндре.

Требования к результатам:

| Параметр | Требование |

|---|---|

| Сопротивление форсунки | Должно соответствовать спецификации производителя (точные значения в руководстве) |

| Разброс значений между форсунками | Не более 10-15% от номинала. Большой разброс нарушает равномерность подачи топлива. |

Стабильное сопротивление в пределах допуска подтверждает исправность электрической части катушки форсунки. Однако это не исключает необходимости проверки других параметров: герметичности запорного клапана, качества распыла и производительности на стенде.

Тест равномерности впрыска цилиндров

Тест равномерности впрыска позволяет выявить отклонения в производительности отдельных форсунок или цилиндров, которые напрямую влияют на стабильность работы двигателя. При неравномерной подаче топлива возникают вибрации, снижается мощность, возрастает расход топлива и ускоряется износ деталей кривошипно-шатунного механизма.

Для проведения теста используются специализированные диагностические сканеры, способные последовательно отключать форсунки каждого цилиндра при работающем двигателе. Ключевой показатель – изменение частоты вращения коленчатого вала (оборотов) при деактивации каждой топливной форсунки. Стабильность этих изменений свидетельствует о равномерности впрыска.

Этапы проведения теста

- Прогрев двигателя до рабочей температуры (85–95°C)

- Подключение диагностического оборудования через разъем OBD-II

- Активация функции "Анализ равномерности вращения" (Cylinder Balance Test)

- Фиксация падения оборотов при поочередном отключении цилиндров

- Сравнение показателей между цилиндрами

Критерии оценки результатов:

- Допустимое отклонение: ±10–15% от среднего значения падения оборотов

- Цилиндр с отклонением >20% требует углубленной диагностики

- Нулевое падение оборотов указывает на полный отказ форсунки

| Симптом проблемы | Возможные причины |

|---|---|

| Значительное падение оборотов при отключении | Неисправность свечи зажигания, катушки или ГРМ |

| Минимальное падение оборотов | Загрязнение/износ форсунки, низкое давление топлива |

| Скачкообразное изменение оборотов | Проблемы с ЭБУ, датчиком положения распредвала |

Регулярное выполнение теста (каждые 30–40 тыс. км пробега) помогает своевременно выявлять начинающиеся неисправности топливной системы. Корректировка работы форсунок через чистку или замену восстанавливает равномерность впрыска, предотвращая перегрузку шатунно-поршневой группы и продлевая ресурс двигателя.

Диагностика электропроводки форсунок мультиметром

Проверка проводки форсунок мультиметром выявляет обрывы, короткие замыкания и нарушения контактов, которые приводят к пропускам воспламенения, троению двигателя и повышенному расходу топлива. Без исправной электрической цепи управляющий сигнал ЭБУ не достигает форсунки, нарушая синхронность впрыска и состав топливно-воздушной смеси.

Диагностика выполняется при выключенном зажигании и отсоединённом разъёме форсунки. Требуется мультиметр с режимом измерения сопротивления (Ω) и «прозвонки». Предварительно визуально осматривают провода на предмет перетираний, оплавления изоляции и окисления контактов в колодках.

Порядок проверки

Измерение сопротивления цепи:

- Подключите щупы мультиметра к контактам разъёма форсунки (без снятия с двигателя).

- Сравните показания с нормой производителя:

- Высокоомные форсунки: 12–18 Ом

- Низкоомные форсунки: 2–5 Ом

- Отклонение более 15% указывает на неисправность катушки форсунки.

Проверка целостности проводки:

- Отсоедините разъёмы форсунки и ЭБУ.

- Режимом «прозвонки» проверьте цепь между контактом разъёма форсунки и соответствующим пином ЭБУ.

- Отсутствие звукового сигнала – признак обрыва провода.

Диагностика короткого замыкания:

- Переключите мультиметр в режим измерения сопротивления.

- Проверьте сопротивление между каждым проводом цепи форсунки и «массой» автомобиля.

- Показание ниже 50 кОм свидетельствует о замыкании на кузов.

| Параметр | Норма | Неисправность |

|---|---|---|

| Сопротивление цепи | Согласно спецификации (например, 14 Ом) | Бесконечность (обрыв) / 0 Ом (КЗ) |

| Сопротивление изоляции | >50 кОм | <5 кОм (замыкание на массу) |

| Целостность проводов | Звуковая прозвонка | Обрыв цепи |

Важно: При выявлении повреждённых проводов заменяйте весь жгут участком или используйте термостойкие кембрики и пайку. Установка «скруток» в моторном отсеке недопустима из-за вибраций и высоких температур.

Оценка состояния уплотнительных колец инжекторов

Уплотнительные кольца обеспечивают герметичность соединения между форсункой и топливной рампой, а также между форсункой и впускным коллектором. Нарушение их целостности приводит к утечкам топлива под высоким давлением или подсосу воздуха, что критически влияет на состав топливовоздушной смеси.

Проверку начинают с визуального осмотра при демонтаже инжекторов: ищут трещины, потертости, остаточные деформации и признаки "дубления" резины. Особое внимание уделяют зонам контакта с металлическими поверхностями рампы и коллектора – там чаще всего возникают повреждения.

Методы диагностики и признаки износа

Косвенные симптомы неисправности уплотнений включают:

- Запах бензина в подкапотном пространстве без видимых подтеков

- Повышенный расход топлива и неустойчивые обороты холостого хода

- Появление ошибок Р0171 / Р0172 (бедная/богатая смесь)

Для точной локализации проблемы используют:

- Контроль давления в топливной системе (падение после остановки двигателя)

- Обработку соединений специальным аэрозолем-детектором (пузырение при утечке)

- Дым-тест впускного тракта для выявления подсоса воздуха

| Материал кольца | Ресурс | Критичные факторы |

|---|---|---|

| NBR (нитрил) | 3-5 лет | Биодизель, перегрев >120°C |

| FKM (фторкаучук) | 7-10 лет | Низкокачественный бензин |

Важно: При установке новых колец обязательно используют силиконовую смазку и запрещают применение моторного масла. Монтаж без перекосов предотвращает закусывание резины при затяжке крепежа.

Проверка напряжения на датчике положения дросселя

Контроль напряжения датчика положения дроссельной заслонки (ДПДЗ) выявляет отклонения в формировании топливно-воздушной смеси. Нестабильные показания провоцируют рывки при разгоне, плавающие обороты холостого хода или повышенный расход топлива.

Для диагностики потребуется мультиметр в режиме вольтметра и техническая документация с номинальными значениями напряжения для конкретной модели авто. Перед измерениями включите зажигание, не запуская двигатель.

Порядок проверки

Отсоедините разъем датчика и подключите щупы мультиметра к следующим контактам:

- «Масса» (обычно черный провод) – к минусовой клемме АКБ

- «Опорное напряжение» (часто серый/белый провод) – к плюсу АКБ

Нормальное опорное напряжение – 5±0.5 В. При отклонениях проверьте цепь до ЭБУ.

Подключите разъем обратно, используйте игольчатые адаптеры для доступа к сигнальному проводу (обычно зеленый/синий). Измеряйте напряжение при плавном открытии дросселя:

| Положение заслонки | Норма напряжения |

| Закрыта (холостой ход) | 0.4–0.7 В |

| Полностью открыта | 4.2–4.8 В |

Критические признаки неисправности:

- Скачки напряжения при плавном перемещении заслонки

- Обрыв цепи (отсутствие показаний)

- Напряжение не меняется при движении дросселя

Обнаружение этих симптомов требует замены ДПДЗ или проверки состояния дроссельного узла.

Чтение ошибок ЭБУ сканером OBD-II

Современные инжекторные двигатели оснащены сложной электронной системой управления, где ЭБУ непрерывно анализирует данные от датчиков и работу исполнительных механизмов. При обнаружении отклонений от нормы контроллер фиксирует неисправность в виде диагностического кода неисправности (DTC), сохраняя его в энергонезависимой памяти. Эти коды служат отправной точкой для точного определения проблем в топливной системе, зажигании, системе выпуска или других компонентах.

Подключение сканера OBD-II к стандартному диагностическому разъему позволяет считать сохраненные ошибки и текущие параметры работы двигателя в реальном времени. Грамотная интерпретация кодов требует понимания их структуры: первый символ указывает на систему (P – двигатель, C – шасси), последующие цифры детализируют тип неисправности (например, обрыв цепи, выход за допустимый диапазон). Важно анализировать не только сами коды, но и сопутствующие условия их возникновения (Freeze Frame Data).

Ключевые этапы диагностики сканером

- Подготовка: Заглушите двигатель, подключите скатер к 16-контактному разъему OBD-II (обычно расположен у рулевой колонки). Включите зажигание (без запуска ДВС).

- Считывание кодов:

- Используйте функцию "Read Codes" или "Trouble Codes".

- Зафиксируйте все сохраненные коды (P0XXX, P2XXX) и статус (активный/история).

- Анализ данных:

- Просмотрите Freeze Frame – "снимок" параметров (обороты, температура, нагрузка) на момент ошибки.

- Сравните текущие показатели датчиков (Live Data) с эталонными значениями.

- Очистка ошибок: Удалите коды из памяти ЭБУ функцией "Clear Codes" после ремонта для проверки результата.

Примеры распространенных кодов и их значение:

| Код ошибки | Описание | Возможные причины |

|---|---|---|

| P0171 / P0172 | Слишком бедная/богатая смесь | Утечка воздуха, неисправность ДМРВ, топливного насоса, форсунок |

| P0300 | Множественные пропуски зажигания | Неисправность катушек, свечей, ВВ проводов, низкое давление топлива |

| P0134 | Нет активности датчика кислорода (банк 1) | Обрыв цепи, неисправность лямбда-зонда, проблемы ЭБУ |

Помните: сканер OBD-II – инструмент первичной диагностики. Коды указывают на симптом или последствие неисправности, но не всегда идентифицируют точную причину. Например, код P0301 (пропуски в 1 цилиндре) может быть вызван как неработающей свечой, так и механической проблемой ГРМ. Дальнейшая проверка узлов обязательна.

Анализ показателей работы ДМРВ в реальном времени

Диагностика датчика массового расхода воздуха (ДМРВ) требует мониторинга ключевых параметров при работающем двигателе. Основной фокус – на динамических характеристиках сигнала, отражающих реакцию датчика на изменение режимов работы. Показания считываются через диагностический сканер или осциллограф, сопоставляются с эталонными значениями для конкретной модели двигателя.

Важно анализировать данные в разных условиях: на холостом ходу, при плавном увеличении оборотов до красной зоны, резком сбросе педали газа. Отклонения от нормы в этих сценариях указывают на неисправность датчика или подсоса воздуха. Нестабильные показания на холостом ходу часто сопровождаются плаванием оборотов, а задержки реакции при разгоне – потерей мощности.

Критичные параметры для контроля

При анализе уделяют внимание следующим показателям:

- Напряжение сигнала (В) или Частота выходного сигнала (Гц) в зависимости от типа ДМРВ.

- Расчетная масса воздуха (кг/ч): сравнивается с номиналом для текущих оборотов.

- Скорость реакции на изменение положения дроссельной заслонки: запаздывание >100-200 мс – признак износа.

- Стабильность показаний на холостом ходу: колебания > ±3-5% указывают на загрязнение или неисправность.

| Режим работы | Нормальное значение (пример для 2.0 л) | Признак неисправности |

|---|---|---|

| Холостой ход (750-800 об/мин) | 8-12 кг/ч | Скачки >14 кг/ч или <6 кг/ч |

| Резкое открытие дросселя | Плавный рост до 250-300 кг/ч | Ступенчатые скачки, "провалы" сигнала |

| Сброс газа до холостого хода | Быстрое падение до 8-12 кг/ч | Медленное снижение (>2 сек) |

Важно: Данные интерпретируются только с учетом температуры воздуха и атмосферного давления. Параллельно проверяется целостность патрубков и разъема ДМРВ. Постоянно завышенные показатели обычно свидетельствуют о загрязнении чувствительного элемента, а хаотичные колебания – о нарушении контактов или внутренней электроники.

Диагностика датчика температуры охлаждающей жидкости

Датчик температуры охлаждающей жидкости (ДТОЖ) критически влияет на работу инжекторного двигателя, формируя сигнал для корректировки топливоподачи, угла опережения зажигания и управления электровентилятором. Неисправность ДТОЖ приводит к обогащению или обеднению топливной смеси, перегреву мотора, повышенному расходу топлива и неустойчивой работе на холостом ходу. Диагностика должна начинаться при появлении первых симптомов некорректной работы системы охлаждения или топливоподачи.

Основные признаки неисправности ДТОЖ включают трудный запуск "на горячую", постоянную работу вентилятора охлаждения, неожиданные скачки оборотов холостого хода, черный дым из выхлопной трубы и индикацию "Check Engine" с ошибками P0115-P0118. Для точной диагностики требуется комплексная проверка электрических параметров датчика и его терморезистора в разных температурных режимах.

Методы диагностики ДТОЖ

Диагностические процедуры выполняются в следующем порядке:

- Визуальный осмотр: Проверка целостности корпуса датчика, состояния контактов и разъема, отсутствия подтеков антифриза.

- Измерение сопротивления мультиметром:

- Холодный двигатель (20°C): ~2-3 кОм

- Прогретый двигатель (90°C): ~200-300 Ом

- Проверка опорного напряжения (при включенном зажигании): Норма – 5±0.1В между сигнальным проводом и массой.

- Анализ сигнала осциллографом или сканером: Изучение плавности изменения сопротивления без скачков при нагреве.

Таблица типовых неисправностей ДТОЖ:

| Симптом | Возможная причина | Метод проверки |

|---|---|---|

| Постоянно высокие обороты ХХ | Обрыв цепи датчика | Замер сопротивления (бесконечность) |

| Вентилятор не включается | Потеря чувствительности терморезистора | Сравнение показаний сканера с реальной температурой |

| Двигатель глохнет при прогреве | Короткое замыкание в ДТОЖ | Измерение сопротивления (близко к 0 Ом) |

При замене датчика обязательно используйте термопасту для улучшения теплопередачи и соблюдайте момент затяжки (обычно 15-20 Н·м). После установки нового ДТОЖ выполните сброс ошибок ЭБУ и проверьте динамику изменения температуры через диагностический сканер в реальном времени. Помните: игнорирование неисправности ДТОЖ сокращает ресурс катализатора и цилиндропоршневой группы из-за постоянной работы мотора в неоптимальном режиме.

Проверка сигналов датчика детонации

Датчик детонации (ДД) генерирует переменное напряжение при обнаружении вибраций, характерных для детонационного сгорания топлива. Анализ его сигналов позволяет оценить корректность работы и своевременно выявить неисправности, предотвращающие адаптивную коррекцию угла опережения зажигания (УОЗ) блоком управления двигателем (ЭБУ).

Проверка выполняется при работающем двигателе с использованием осциллографа или мультиметра с функцией записи динамических значений. Ключевые параметры для контроля: амплитуда сигнала, частота колебаний и реакция ЭБУ на искусственно созданную детонацию (например, легкое постукивание по блоку цилиндров).

Методика диагностики

Основные этапы проверки сигналов ДД:

- Подключение измерительного оборудования: Щупы осциллографа подсоединяются к сигнальному проводу датчика и массе автомобиля.

- Анализ формы сигнала: Исправный ДД при детонации выдает затухающие синусоидальные импульсы амплитудой 0.2-1.5 В и частотой 5-15 кГц.

- Проверка реакции ЭБУ: При резком постукивании по блоку цилиндров возле датчика:

- Осциллограф должен фиксировать всплески напряжения

- Сканер обязан показывать активную коррекцию УОЗ (кратковременное уменьшение на 3-6°)

Критические отклонения сигналов:

| Симптом | Возможная причина |

|---|---|

| Отсутствие сигнала | Обрыв цепи, неисправность ДД, плохой контакт |

| Постоянное напряжение ~0 В | Короткое замыкание на массу |

| Постоянное напряжение >1.5 В | Обрыв сигнального провода, КЗ на +12В |

| Низкая амплитуда импульсов | Износ пьезоэлемента, загрязнение посадочной поверхности |

При выявлении аномалий необходимо проверить момент затяжки датчика (обычно 10-25 Н·м), целостность экранировки проводов и сопротивление изоляции. Ложные срабатывания часто вызваны механическими помехами (стук форсунок, износ цепи ГРМ). Корректная интерпретация сигналов ДД исключает риск калибровочного сдвига угла опережения зажигания и разрушения поршневой группы.

Тестирование корректности работы датчика кислорода

Проверку начинают с визуального осмотра: анализируют целостность проводки, отсутствие механических повреждений корпуса и контактов разъема. Особое внимание уделяют состоянию защитного чехла проводов вблизи выпускного коллектора, где возможен контакт с нагретыми поверхностями. Обнаруженные дефекты изоляции или оплавленные участки требуют замены компонента перед дальнейшей диагностикой.

Прогрейте двигатель до рабочей температуры (80-90°C), так как холодный лямбда-зонд не функционирует корректно. Подключите диагностический сканер для мониторинга параметров в реальном времени. Ключевые показатели для анализа:

- Напряжение сигнала: должно колебаться в диапазоне 0.1–0.9 В с частотой не менее 8-10 переключений за минуту

- Время реакции: задержка между изменениями состава смеси и откликом датчика не должна превышать 120 мс

- Показания принудительного обогащения/обеднения смеси: искусственное изменение состава ТВС через диагностические команды должно немедленно отражаться на выходном сигнале

Используйте осциллограф для точной оценки формы сигнала при разгоне до 2500 об/мин. Нормальная диаграмма демонстрирует:

| Режим | Характеристики сигнала |

|---|---|

| Холостой ход | Четкие пики 0.9 В и провалы 0.1 В с плавными переходами |

| Резкое ускорение | Мгновенный скачок к 0.9 В без "залипаний" |

| Сброс газа | Быстрое падение до 0.1 В с последующей стабилизацией |

Проверьте сопротивление нагревательного элемента мультиметром: значения вне диапазона 2–14 Ом указывают на неисправность подогрева. Измерьте опорное напряжение цепи – отклонение от 0.45 В более чем на 5% сигнализирует о проблемах в бортовой сети ЭБУ. При выявлении медленного отклика или постоянного напряжения 0.45 В выполните тест сопротивления изоляции между сигнальным проводом и массой двигателя – показания ниже 1 МОм подтверждают пробой.

Контроль сигналов датчика положения коленвала

Сигнал ДПКВ является основой для синхронизации работы всех систем инжекторного двигателя, включая момент впрыска топлива и зажигания. Отсутствие или искажение этого сигнала приводит к немедленной остановке мотора, так как блок управления теряет возможность определять положение поршней и угловое положение коленчатого вала.

Проверка параметров сигнала ДПКВ должна включать контроль амплитуды, частоты и формы импульсов при вращении коленвала. Использование осциллографа позволяет визуально оценить наличие помех, сбоев в сигнальной дорожке или отклонения характеристик от норм производителя, указанных в технической документации.

Ключевые этапы диагностики сигнала ДПКВ

- Визуальный осмотр: Проверка целостности корпуса датчика, состояния разъёма и отсутствия повреждений проводки.

- Измерение сопротивления: Сверка показаний обмотки датчика с паспортными значениями (обычно 500-900 Ом).

- Контроль зазора: Проверка расстояния между сердечником ДПКВ и зубьями задающего диска (0.5-1.5 мм).

- Осциллографирование: Анализ формы сигнала на разных оборотах для выявления:

- Провалов напряжения

- Посторонних шумов

- Нестабильности амплитуды

| Тип неисправности | Влияние на двигатель |

|---|---|

| Обрыв цепи ДПКВ | Невозможность запуска, отсутствие искры и впрыска |

| Загрязнение магнитного зазора | Пропуски воспламенения на высоких оборотах |

| Нестабильный сигнал | Рывки при разгоне, хаотичное изменение холостого хода |

Особое внимание уделяется состоянию задающего диска: повреждение зубьев, наличие грязи или металлической стружки на магнитной поверхности приводят к фазированию сигнала. При обнаружении несоответствий параметров датчик подлежит замене, так как корректировка его характеристик невозможна.

Проверка цепи датчика распредвала

Отказ датчика распредвала или его цепи напрямую влияет на формирование топливно-воздушной смеси и угол опережения зажигания. Симптомы неисправности включают трудный запуск двигателя, рывки при разгоне, повышенный расход топлива и загорание индикатора Check Engine с кодами ошибок (например, P0340-P0344).

Диагностику начинают с визуального осмотра разъемов и проводки: ищут окисления, повреждения изоляции, нарушение контакта. Далее проверяют целостность цепи мультиметром в режиме омметра, замеряя сопротивление между контактами датчика и ЭБУ. Значение должно соответствовать спецификации производителя (обычно 0-5 Ом).

Алгоритм проверки параметров цепи

Для комплексной диагностики выполняют следующие замеры:

- Напряжение питания: При включенном зажигании измеряют напряжение между сигнальным проводом и "массой". Норма – 5 В или 12 В (зависит от модели авто).

- Опорное напряжение: Проверяют на разъеме ЭБУ при отключенном датчике (должно быть 4.5-5 В).

- "Масса": Сопротивление между контактом заземления датчика и кузовом авто (макс. 0.5 Ом).

При выявлении отклонений анализируют возможные причины:

| Проблема | Причина | Решение |

| Обрыв цепи | Перелом провода, коррозия контактов | Замена участка проводки, чистка разъемов |

| Короткое замыкание | Повреждение изоляции, контакт с "массой" | Визуальный поиск повреждений, изоляция |

| Несоответствие напряжения | Пробой ЭБУ, неисправность реле | Проверка питания блока управления |

Важно: После ремонта цепи выполняют тест-драйв и считывают ошибки через диагностический сканер. Если датчик исправен, а ошибка сохраняется – проверяют зубчатый шкив распредвала на биение или повреждение задающего диска.

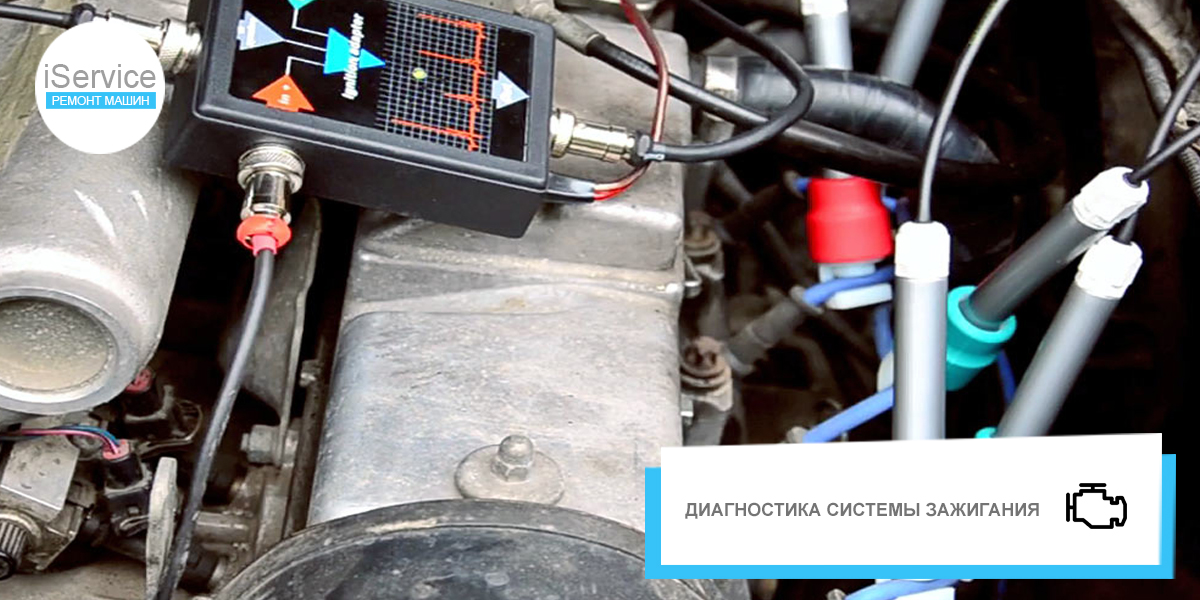

Определение неисправностей системы зажигания

Основными симптомами проблем в системе зажигания инжекторного двигателя являются: затрудненный запуск (особенно "на холодную"), нестабильная работа на холостом ходу (плавающие обороты, вибрации), провалы мощности и рывки при разгоне, повышенный расход топлива, а также пропуски воспламенения, часто сопровождающиеся ошибками типа P0300-P0304.

Диагностику начинают с визуального осмотра компонентов: проверяют целостность высоковольтных проводов, отсутствие трещин или нагара на катушках зажигания, состояние контактов. Обязательно анализируют коды неисправностей (DTC) через диагностический сканер, уделяя внимание ошибкам по цилиндрам и параметрам работы катушек.

Методы проверки элементов

- Проверка искрообразования: Свечу выкручивают, подсоединяют к массе двигателя и проводу, прокручивают стартер. Отсутствие яркой голубой искры между электродами указывает на неисправность.

- Диагностика катушек:

- Сопротивление обмоток: Замеряют мультиметром (первичная 0.3-1.0 Ом, вторичная 5.0-15.0 кОм).

- Тест под нагрузкой: Используют стенд или осциллограф для анализа формы импульса и энергии искры.

- Оценка свечей зажигания: Осматривают на предмет:

- Эрозии/оплавления электродов

- Масляного нагара (кольца/сальники)

- Красного налета (присадки в топливе)

- Черного сажевого нагара (переобогащение смеси)

Использование приборов: Мотор-тестер или осциллограф позволяет оценить форму вторичного напряжения, выявить пробой изоляции проводов или межвитковое замыкание катушек. Сканер отслеживает параметры в реальном времени: длительность искры, пропуски воспламенения, корректировки УОЗ.

| Компонент | Типичные неисправности | Метод проверки |

| Катушка зажигания | Пробой изоляции, обрыв обмоток | Осциллограф, замер сопротивления |

| Свечи | Засорение, износ, неверный зазор | Визуальный осмотр, тест искры |

| ВВ-провода | Пробой, увеличенное сопротивление | Замер сопротивления (3-20 кОм/м) |

Проверка высоковольтных проводов и катушек зажигания

Повреждение высоковольтных проводов или катушек зажигания приводит к пропускам воспламенения, снижению мощности и перерасходу топлива. Трещины в изоляции или внутренний обрыв проводов вызывают утечку тока, что ослабляет искру и нарушает работу двигателя.

Неисправные катушки провоцируют хаотичные пропуски зажигания в цилиндрах, особенно заметные на холостом ходу или под нагрузкой. Регулярная диагностика этих компонентов предотвращает каталитический нейтрализатор от повреждения несгоревшим топливом и снижает токсичность выхлопа.

Методы диагностики

- Визуальный осмотр:

- Трещины, потертости, оплавления на изоляции проводов

- Окисление или нагар в контактных колодках катушек

- Следы пробоя (белесые дорожки, черные точки на катушках)

- Измерение сопротивления:

- Тестером проверить сопротивление ВВ-проводов (норма: 3-20 кОм)

- Сравнить показания между цилиндрами (разброс ≤ 2-4 кОм)

- Проверить сопротивление первичной/вторичной обмоток катушек (сверять с тех. спецификацией)

- Проверка искрообразованием:

- Выкрутить свечу, подсоединить к проводу/катушке

- Прижать электрод к массе двигателя

- Прокрутить стартер – наблюдать яркую стабильную искну

| Признак неисправности | Возможная причина |

|---|---|

| Двигатель "троит" на влажной дороге | Пробой изоляции ВВ-проводов |

| Ошибки P0300-P0304 (пропуски зажигания) | Отказ катушки или обрыв провода |

| Запах озона при работе двигателя | Утечка тока через трещины в изоляторе |

Важно: При замене катушек рекомендуется устанавливать оригинальные комплектующие – различия в рабочих характеристиках нештатных аналогов могут вызвать дисбаланс в работе цилиндров. Использование диэлектрической смазки в контактных группах предотвращает коррозию и снижает риск пробоя.

Измерение компрессии в цилиндрах двигателя

Измерение компрессии – это фундаментальный диагностический метод, оценивающий герметичность камеры сгорания каждого цилиндра двигателя в такте сжатия. Процедура имитирует условия работы цилиндра, создавая давление поршнем при проворачивании коленчатого вала стартером, но без воспламенения топливно-воздушной смеси.

Значение компрессии напрямую отражает состояние критически важных узлов: поршневых колец, стенок цилиндров, клапанов (впускных и выпускных) и их седел, а также прокладки головки блока цилиндров (ГБЦ). Снижение компрессии в одном или нескольких цилиндрах является ключевым индикатором механических неисправностей, приводящих к потере мощности, неустойчивой работе, повышенному расходу масла и топлива.

Порядок проведения замера компрессии

Для получения достоверных результатов необходимо строго соблюдать методику:

- Подготовка двигателя: Прогрейте двигатель до рабочей температуры (80-90°C) и заглушите его.

- Обесточивание систем: Отключите топливный насос (предохранитель или реле) и систему зажигания (центральный провод катушки или предохранитель).

- Демонтаж: Снимите все свечи зажигания. В некоторых случаях (особенно на двигателях с непосредственным впрыском) может потребоваться снятие топливных форсунок для доступа к свечам.

- Установка компрессометра: Вверните или плотно вставьте наконечник компрессометра в свечное отверстие проверяемого цилиндра. Убедитесь в герметичности соединения.

- Проворачивание коленвала: Попросите помощника выжать педаль газа до упора (открыть дроссельную заслонку) и прокрутить двигатель стартером в течение 5-10 секунд (обычно 4-6 тактов сжатия).

- Фиксация показаний: Зафиксируйте максимальное значение давления, показанное компрессометром. Сбросьте показания прибора.

- Повторение: Последовательно повторите процедуру для всех оставшихся цилиндров двигателя.

Интерпретация результатов

Анализ полученных данных проводится по двум ключевым параметрам:

- Абсолютное значение компрессии: Сравните полученные показания с номинальным значением, указанным производителем двигателя в руководстве по ремонту (обычно в диапазоне 11-16 бар, но может отличаться). Значительное снижение (например, ниже 10-11 бар для многих бензиновых ДВС) указывает на проблему.

- Равномерность компрессии по цилиндрам: Разброс значений между цилиндрами не должен превышать 0.5-1.0 бар (или 10% от максимального показателя в цилиндрах). Разница более 1.5-2 бар свидетельствует о неисправности в цилиндре с наименьшим давлением.

Таблица: Интерпретация результатов измерения компрессии

| Симптом / Результат | Возможная причина |

|---|---|

| Компрессия во всех цилиндрах низкая и примерно одинаковая | Износ поршневых колец / цилиндров (двигатель "устал") |

| Компрессия низкая в одном или двух соседних цилиндрах | Прогар прокладки ГБЦ между этими цилиндрами; повреждение клапанов (прогар, неплотное прилегание, загиб); залегание/поломка колец в этих цилиндрах; дефект стенки цилиндра (задир) |

| Компрессия в одном цилиндре значительно ниже, но повышается после добавления масла в цилиндр ("масляная проверка") | Износ/залегание поршневых колец и/или стенок цилиндра в этом цилиндре |

| Компрессия в одном цилиндре значительно ниже, и не повышается после "масляной проверки" | Негерметичность клапанов (прогар, неплотное прилегание, загиб стержня, дефект седла) или прокладки ГБЦ в этом цилиндре |

| Компрессия нулевая в одном цилиндре | Обрыв ремня/цепи ГРМ (со смещением фаз), поломка клапана (оторвана тарелка, согнут стержень), серьезный прогар поршня |

Важные нюансы: Показания компрессии зависят от частоты вращения коленвала. Используйте хорошо заряженный аккумулятор. Всегда проводите замеры с полностью открытой дроссельной заслонкой. "Масляная проверка" (заливка 5-10 мл моторного масла в цилиндр через свечное отверстие перед повторным замером) помогает дифференцировать проблемы колец/цилиндров от проблем клапанов/прокладки ГБЦ.

Результаты замера компрессии – это отправная точка для дальнейшей, более детальной диагностики (проверка давления в топливной рампе, анализ формы сигналов датчиков, тест на утечки, эндоскопия цилиндров), позволяющей точно локализовать и устранить неисправность.

Анализ состояния свечей зажигания

Визуальный осмотр свечей – критически важный этап диагностики, предоставляющий прямые свидетельства о работе топливной системы, качестве сгорания смеси и состоянии цилиндропоршневой группы. Цвет, нагар, эрозия электродов и наличие отложений служат индикаторами скрытых проблем, которые могут привести к серьезным поломкам.

Регулярная проверка позволяет выявить отклонения на ранней стадии, предотвращая калильное зажигание, детонацию, пропуски воспламенения и повышенный расход топлива. Каждый тип дефекта свечи указывает на конкретную неисправность системы управления двигателем или механических компонентов.

Интерпретация визуальных признаков

Характерные состояния свечей и их причины:

- Нормальное состояние: Светло-коричневый или серый нагар, минимальный износ электродов. Свидетельствует о корректной работе всех систем.

- Маслянистый черный нагар: Признак попадания моторного масла в камеру сгорания (износ маслосъемных колец, колпачков клапанов или направляющих втулок).

- Сухой черный нагар ("сажа"): Указывает на переобогащенную смесь (неисправность датчиков кислорода, температуры, давления топлива, "зависшие" форсунки).

- Белый или светло-серый налет/оплавление электродов: Слишком бедная смесь, раннее зажигание, перегрев свечи (неверное калильное число), детонация. Риск прогара клапанов и поршней.

- Красноватый (кирпичный) налет: Применение топлива с избыточным количеством металлосодержащих присадок (свинец, марганец). Загрязняет катализатор.

- Сильная эрозия/оплавление центрального электрода: Эксплуатация на некачественном топливе, длительная работа с детонацией, превышение срока службы свечи.

- Задиры на керамическом изоляторе: Механическое повреждение (неправильная установка, падение свечи) или следствие детонационных ударов.

Важно: Проверку выполняйте на прогретом двигателе после работы под нагрузкой. Анализируйте свечи всех цилиндров – различия в их состоянии помогают локализовать проблему (например, неисправность одной форсунки).

| Состояние свечи | Основные причины | Потенциальные последствия |

|---|---|---|

| Маслянистый черный нагар | Износ ЦПГ, маслосъемных колец, клапанных сальников | Затрудненный пуск, повышенный расход масла, дымный выхлоп |

| Сухая черная сажа | Переобогащение смеси, негерметичность форсунок, низкая компрессия | Повышенный расход топлива, потеря мощности, загрязнение катализатора |

| Белый налет / оплавление | Бедная смесь, перегрев, раннее зажигание, детонация | Прогар клапанов, разрушение поршней, повреждение ГБЦ |

Своевременная замена свечей в соответствии с регламентом и устранение причин, выявленных при анализе их состояния, существенно продлевает ресурс двигателя, каталитического нейтрализатора и обеспечивает стабильную работу силового агрегата.

Проверка вакуумных шлангов на герметичность

Утечки в вакуумной системе инжекторного двигателя приводят к подсосу неучтенного воздуха. Это нарушает соотношение топливовоздушной смеси, вызывает сбои в работе датчиков (MAP, ДМРВ) и формирует ошибки в ЭБУ.

Негерметичность проявляется плавающими оборотами холостого хода, провалами при разгоне, повышением расхода топлива и загоранием лампы "Check Engine". Особенно критичны повреждения шлангов, идущих к регулятору холостого хода, клапану адсорбера и впускному коллектору.

Методы диагностики

Визуальный осмотр: Проверьте всю трассу на трещины, потертости, расслоение резины и следы масляных подтеков. Уделите внимание зонам изгибов и соединениям с пластиковыми фитингами.

Тест дымогенератором:

- Подключите генератор дыма к вакуумному порту коллектора

- Подайте дым под низким давлением (0.3-0.5 бар)

- Наблюдайте за выходом дыма в местах повреждений

Альтернативные способы:

- Обработайте шланги мыльным раствором – пузыри укажут утечки

- Пережимайте шланги поочередно зажимом при работающем двигателе – стабилизация холостого хода укажет проблемный участок

- Используйте пропановую горелку (без пламени!): подносите к швам – изменение оборотов двигателя сигнализирует о подсосе газа

Критические узлы для проверки

| Компонент | Последствия утечки |

| Шланг вакуумного усилителя тормозов | Провалы педали тормоза, обеднение смеси |

| Магистраль к датчику MAP | Некорректные показания давления |

| Трубка регулятора давления топлива | Снижение давления в топливной рампе |

Обнаруженные поврежденные шланги подлежат замене целиком. Временная установка хомутов на места соединений обязательна даже при визуально исправных элементах.

Диагностика клапана адсорбера системы EVAP

Клапан адсорбера (продувочный клапан) – критический компонент системы EVAP, отвечающий за управление потоками паров бензина из адсорбера во впускной коллектор. Его некорректная работа напрямую влияет на стабильность холостого хода, топливную экономичность и соответствие экологическим нормам, а также может провоцировать ошибки, регистрируемые ЭБУ двигателя.

Неисправность клапана адсорбера проявляется характерными симптомами: плавающие обороты или глушение мотора на холостом ходу после прогрева, ощутимое падение мощности при разгоне, запах бензина в районе моторного отсека или топливного бака, а также загорание лампы "Check Engine" с кодами неисправностей, связанными с системой улавливания паров топлива (например, P0440, P0441, P0443, P0446, P0449).

Методы диагностики клапана адсорбера

Диагностика включает несколько ключевых этапов, позволяющих точно определить состояние клапана:

- Визуальный осмотр и проверка цепей: Осмотрите клапан, шланги и электрический разъем на предмет механических повреждений, трещин, следов топлива или коррозии. Проверьте целостность питающих проводов и надежность контактов.

- Проверка сопротивления обмотки: С помощью мультиметра измерьте сопротивление обмотки клапана. Значение должно соответствовать спецификации производителя (обычно в диапазоне 15-30 Ом). Отклонение указывает на обрыв или межвитковое замыкание.

- Тест на работоспособность:

- Проверка "на слух": При включенном зажигании (двигатель остановлен) отсоедините электрический разъем клапана и подайте на его контакты напряжение 12В от АКБ (соблюдая полярность). Исправный клапан должен четко щелкнуть при подаче напряжения и при снятии.

- Проверка герметичности: К неработающему клапану (без подачи напряжения) подсоедините шприц или компрессор с манометром к штуцеру, ведущему к адсорберу. Подайте небольшое давление воздуха (0.3-0.5 атм). Исправный клапан должен быть герметичен в закрытом состоянии. При подаче напряжения 12В он должен открыться, пропуская воздух.

- Сканирование и анализ данных: Используйте диагностический сканер для:

- Считывания кодов неисправностей.

- Проверки текущих данных блока управления (частота ШИМ сигнала управления клапаном, состояние цепи).

- Активации (принудительного включения/выключения) клапана через сканер и контроля его реакции.

Важные аспекты: Диагностику проводите на прогретом двигателе. Учитывайте, что ЭБУ управляет клапаном с помощью ШИМ-сигнала, поэтому его нормальная работа в статике (при подаче постоянного 12В) не гарантирует корректное функционирование в динамических режимах под управлением ЭБУ. При замене клапана используйте оригинальные или рекомендованные производителем аналоги для обеспечения правильного расхода и герметичности.

Тест производительности каталитического нейтрализатора

Проверка катализатора начинается с измерения противодавления в выпускной системе. Для этого используют манометр, подключаемый вместо лямбда-зонда перед каталитическим нейтрализатором. Запустите двигатель на холостом ходу, затем постепенно повышайте обороты до 2500-3000 об/мин. Нормальное давление не должно превышать 0,5-1,5 бар. Показатели выше 2 бар указывают на критическое засорение.

Анализ данных кислородных датчиков через диагностический сканер – второй ключевой этап. Сравните сигналы предкатализаторного и посткатализаторного зондов. Исправный катализатор демонстрирует плавную синусоиду перед нейтрализатором и почти прямую линию после него. Идентичные колебания обоих датчиков подтверждают потерю каталитической активности.

Методы оценки состояния

- Термографическое исследование: Прогрейте двигатель до рабочей температуры и измерьте пирометром температуру корпуса катализатора на входе и выходе. Разница должна составлять 10-15% (выход теплее). Отсутствие нагрева свидетельствует о нерабочем состоянии.

- Визуальный осмотр через эндоскоп: Демонтируйте датчик кислорода и исследуйте внутренние соты. Трещины, оплавление или полное разрушение керамических блоков требуют замены узла.

| Признак неисправности | Причина | Последствие |

| Рост расхода топлива | Снижение пропускной способности | Переобогащение смеси |

| Падение мощности | Высокое противодавление | Нарушение газообмена |

| Дребезжание под днищем | Разрушение керамических сот | Закупорка выпускного тракта |

- Диагностируйте ошибки ECU: Коды P0420/P0430 указывают на недостаточную эффективность нейтрализации.

- Проверьте герметичность: Утечки выхлопа перед датчиками искажают показания.

- Убедитесь в исправности смесеобразования: Неисправные форсунки или датчики ускоряют закоксовывание.

Проверка работы системы рециркуляции отработавших газов

Некорректная работа клапана EGR напрямую влияет на стабильность холостого хода, повышает токсичность выхлопа и может провоцировать детонацию. Загрязнение или заклинивание клапана в открытом/закрытом положении – распространённые причины падения мощности и увеличения расхода топлива.

Основные симптомы неисправности включают плавающие обороты на холостом ходу, рывки при разгоне, ошибки по пропускам воспламенения и сигнал Check Engine с кодами, связанными с рециркуляцией (например, P0400-P0404). Особое внимание уделяют состоянию патрубков и вакуумных шлангов на предмет трещин или разгерметизации.

Этапы диагностики системы EGR

Процедура проверки включает следующие ключевые действия:

- Визуальный осмотр: Контроль целостности трубок, шлангов, электрических разъёмов и корпуса клапана. Поиск следов нагара или карбонизации.

- Проверка вакуумного привода (для пневмоклапанов):

- Подключение ручного вакуумного насоса к штуцеру клапана

- Создание разрежения 250-500 mbar при выключенном двигателе

- Контроль удержания вакуума (падение не более 10% за 1 минуту)

- Тестирование электроклапана:

- Измерение сопротивления обмотки (обычно 10-50 Ом)

- Подача 12В на разъём для проверки хода штока

- Диагностика на работающем двигателе:

Режим работы Нормальное состояние клапана Холостой ход Закрыт (без подачи вакуума/управления) Обороты 2000-2500 об/мин Плавное открытие (контроль по сканеру) - Анализ данных сканером: Сравнение заданного и фактического положения клапана, мониторинг расхода воздуха (MAF) при активации EGR.

Важно: При обнаружении засорения каналов или клапана обязательна механическая очистка. Неисправные клапаны подлежат замене, так как ремонт часто носит временный характер. После вмешательства сброс адаптаций ЭБУ обязателен.

Калибровка положения дроссельной заслонки

Калибровка положения дроссельной заслонки (ДЗ) – обязательная процедура для точного определения угла открытия заслонки блоком управления двигателем (ЭБУ). Она выполняется после замены ДЗ, снятия клеммы АКБ, чистки дроссельного узла или сбоев в работе электроники. Без корректной калибровки ЭБУ получает неверные данные о реальном положении заслонки, что нарушает формирование топливно-воздушной смеси.

Неоткалиброванная ДЗ вызывает плавающие обороты холостого хода, провалы при разгоне, повышенный расход топлива и хаотичные переключения АКПП. Длительная эксплуатация с такой неисправностью провоцирует закоксовывание клапана EGR, загрязнение форсунок и катализатора из-за хронического переобогащения/обеднения смеси.

Порядок выполнения калибровки

- Прогрейте двигатель до рабочей температуры (80–90°C).

- Отключите все энергопотребители (кондиционер, фары, обогревы).

- Заглушите мотор и выждите 10 секунд.

- Включите зажигание на 15 секунд (без запуска двигателя).

- Нажмите педаль газа до упора и отпустите – повторите 3 раза.

- Запустите двигатель и дайте поработать на холостом ходу 2 минуты.

Признаки успешной калибровки:

- Стабильные холостые обороты (750–850 об/мин)

- Отсутствие рывков при плавном нажатии педали газа

- Мгновенная реакция дросселя на изменение нагрузки

Важно: На некоторых моделях (например, Toyota, VAG) процедура выполняется только через диагностический сканер. Для адаптации ЭБУ может потребоваться 50–100 км пробега.

Диагностика регулятора холостого хода

Регулятор холостого хода (РХХ) отвечает за поддержание стабильных оборотов двигателя при закрытой дроссельной заслонке, компенсируя переменные нагрузки от генератора, кондиционера или прогрева. Его неисправность проявляется неустойчивой работой на холостом ходу, самопроизвольным изменением оборотов, глохнущим двигателем при отпускании педали газа или проблемами с запуском.

Диагностика РХХ включает проверку его электрической цепи, механического состояния и корректности управляющих сигналов от ЭБУ. Важно исключить другие возможные причины нестабильности ХХ: подсос воздуха, загрязнение дроссельного узла, неисправность ДПДЗ или датчика массового расхода воздуха.

Методы диагностики регулятора холостого хода

Визуальный и механический контроль:

- Снять регулятор с дроссельного узла (при выключенном зажигании).

- Осмотреть конусную иглу и посадочное отверстие на загрязнение масляным нагаром или лаковыми отложениями.

- Проверить плавность хода иглы рукой (она должна двигаться свободно, без заеданий).

- Оценить состояние уплотнительного кольца на предмет трещин или потери эластичности.

Проверка электрической части:

- Измерить сопротивление обмоток РХХ мультиметром (типовые значения: 40-80 Ом между контактами A-B и C-D).

- Проверить напряжение питания на разъеме регулятора при включенном зажигании (должно быть ~12В между контактом питания и "массой").

- Протестировать цепи управления от ЭБУ на обрыв или короткое замыкание с помощью осциллографа или диагностического сканера (анализ ШИМ-сигнала).

Диагностика с помощью сканера:

- Считать коды неисправностей (например, P0505, P0506, P0507).

- Проверить текущие показания оборотов ХХ и их отклонение от заданных ЭБУ значений.

- Проанализировать параметр "Шаги РХХ" (положение иглы) – резкие скачки или постоянное значение 0/255 шагов указывают на проблему.

- Выполнить тест управления РХХ (активация через сканер должна изменять обороты двигателя).

| Признак неисправности | Возможная причина |

|---|---|

| Двигатель глохнет на ХХ | Залипание иглы в закрытом положении, обрыв цепи |

| Высокие/плавающие обороты ХХ | Загрязнение канала, заклинивание иглы в открытом состоянии |

| Неустойчивая работа после сброса газа | Износ обмоток, нарушение калибровки |

| Отсутствие реакции на включение нагрузки (педаль тормоза, фары) | Сбои в управляющем сигнале ЭБУ, механическое заедание |

Важно: После замены или чистки РХХ обязательна процедура адаптации ("обучение" регулятора) через диагностическое оборудование. Без этого ЭБУ не сможет корректно управлять новым элементом, что приведет к повторным сбоям.

Анализ качества соединений "массы" двигателя

Плохие контакты "массы" – частая скрытая причина некорректной работы датчиков и исполнительных механизмов инжекторного двигателя. Падение напряжения на этих соединениях искажает показания, управляющие впрыском топлива и зажиганием, вызывая сбои в работе мотора.

Недостаточный контакт "массы" проявляется плавающими оборотами холостого хода, трудным запуском, потерей мощности, самопроизвольной остановкой двигателя или хаотичными ошибками в памяти ЭБУ. Диагностика требует обязательной проверки целостности и чистоты точек заземления.

Ключевые точки проверки и методы диагностики

Основные места для контроля соединений с кузовом и аккумулятором:

- Клемма "-" АКБ и точка крепления к кузову (очистка от окислов, проверка плотности прилегания)

- Клемма "-" АКБ и точка крепления к блоку двигателя (особенно критично для стартера и датчиков)

- Соединение двигателя с кузовом (дополнительная "коса" или штатный провод)

- Заземление ЭБУ (контакты в разъемах блока управления)

- Точки заземления датчиков (ДПКВ, ДМРВ, ДПДЗ, кислородных датчиков)

- Масса форсунок и катушек зажигания

Методы проверки:

- Визуальный осмотр: Выявление окисления, коррозии, механических повреждений проводов или клемм.

- Проверка падения напряжения: Измерение мультиметром (в режиме вольтметра) между "чистой" массой АКБ и проверяемой точкой при включенной нагрузке. Норма: < 0.1 В.

- Проверка сопротивления: Измерение мультиметром (в режиме омметра) между точкой заземления и "-" АКБ при снятой клемме. Норма: < 0.5 Ом.

- Прогрузка цепи: Проверка соединения под нагрузкой (например, включение стартера или фар) с одновременным контролем напряжения.

| Симптом | Возможная "плохая масса" |

|---|---|

| Плавание оборотов ХХ | ДПКВ, ДМРВ, ДПДЗ, ЭБУ |

| Трудный запуск | Стартер, ДПКВ, ЭБУ |

| Потеря мощности | ДПДЗ, ДМРВ, катушки зажигания, форсунки |

| Ложные ошибки датчиков | Общая масса датчиков, ЭБУ |

Последствия игнорирования: Хронические неисправности, перегрев и выход из строя дорогостоящих компонентов (ЭБУ, катушек), повышенный расход топлива, ускоренный износ катализатора. Регулярная очистка и подтяжка контактов массы – критически важная процедура для стабильной работы инжекторной системы.

Тестирование АКБ и генератора при нагрузке

Стабильное напряжение бортовой сети – критичное условие для корректной работы электронного блока управления (ЭБУ) инжекторного двигателя. Низкое напряжение или скачки приводят к сбоям в расчетах топливоподачи, некорректным показаниям датчиков и хаотичным ошибкам в системе самодиагностики.

Проверка АКБ и генератора должна выполняться под реальной нагрузкой, так как измерения на холостом ходу часто не выявляют скрытых проблем. Используются нагрузочная вилка для АКБ и мультиметр с функцией замера тока утечки, а также имитация работы энергопотребителей.

Порядок диагностики

Тестирование аккумуляторной батареи:

- Измерьте напряжение на клеммах АКБ при выключенном двигателе (норма: 12,5–12,7 В).

- Подключите нагрузочную вилку на 10–15 секунд. Падение напряжения ниже 9,5 В свидетельствует о потере емкости или сульфатации пластин.

- Проверьте ток утечки при выключенном зажигании (допустимо до 50 мА).

Тестирование генератора:

- Запустите двигатель, измерьте напряжение на клеммах АКБ (норма: 13,8–14,5 В).

- Включите максимальную нагрузку: фары, обогрев стекол, вентилятор печки. Напряжение не должно опускаться ниже 13,0 В.

- Проверьте ток отдачи генератора на 2000–2500 об/мин (должен соответствовать номиналу модели с запасом 20–30%).

| Параметр | Норма | Критичное отклонение |

|---|---|---|

| Напряжение АКБ (без нагрузки) | 12.5–12.7 В | < 12.2 В |

| Напряжение АКБ (с нагрузочной вилкой) | > 9.5 В | < 8.5 В |

| Напряжение генератора (холостой ход) | 13.8–14.5 В | > 15.0 В или < 13.5 В |

| Напряжение генератора (под нагрузкой) | > 13.0 В | < 12.5 В |

Провалы напряжения под нагрузкой указывают на износ щеток генератора, неисправность регулятора или пробой диодного моста. Низкий заряд АКБ провоцирует перегрузку генератора и преждевременный выход из строя. Регулярные проверки предотвращают внезапные отказы и защищают дорогостоящую электронику инжекторной системы.

Проверка плотности прилегания впускного коллектора

Нарушение герметичности впускного тракта – частая причина нестабильной работы двигателя, обеднения топливной смеси и ошибок по датчику массового расхода воздуха. Подсос неучтённого воздуха через неплотности коллектора приводит к некорректным показаниям кислородных датчиков и сбоям в работе топливных форсунок.

Диагностику начинают с визуального осмотра мест соединения коллектора с ГБЦ, дроссельным узлом и вакуумными шлангами. Особое внимание уделяют прокладкам, уплотнительным кольцам форсунок, вакуумным магистралям и клапану адсорбера. Любые трещины, следы масляных потёков или вмятин на поверхностях требуют детального изучения.

Методы выявления подсоса воздуха

Эффективные способы проверки герметичности:

- Обработка соединений специальным аэрозолем (очиститель карбюратора, WD-40). При попадании состава в зону подсоса обороты двигателя временно стабилизируются из-за обогащения смеси.

- Контроль показаний датчика массового расхода воздуха (ДМРВ) на холостом ходу. Значения ниже нормы при плавающих оборотах косвенно указывают на подсос.

- Проверка дымогенератором – наиболее точный метод. Подача дыма под давлением во впускную систему визуально демонстрирует места утечек через просачивание дыма.

После обнаружения дефекта обязательна замена повреждённых элементов:

- Деформированные прокладки коллектора

- Треснувшие вакуумные трубки

- Изношенные уплотнители форсунок

- Повреждённые пластиковые патрубки (особенно в местах зажимов хомутов)

Затяжку болтов крепления коллектора выполняют строго по схеме производителя с указанным моментом. Перетяжка вызывает деформацию фланцев, а недостаточное усилие – повторный подсос. После ремонта обязательна проверка параметров двигателя сканером и тест-драйв для оценки динамики.

Диагностика утечек воздуха через прокладки

Неучтённый воздух, проникающий через повреждённые прокладки во впускном тракте, нарушает стехиометрический состав топливовоздушной смеси. ЭБУ двигателя, получая искажённые данные от датчиков кислорода и массового расхода воздуха, неспособен адекватно корректировать подачу топлива. Это приводит к обеднению смеси, нестабильному холостому ходу, провалам при разгоне и росту токсичности выхлопа.

Наиболее критичны утечки в зонах соединения впускного коллектора с ГБЦ, дроссельным узлом, вакуумными шлангами и регулятором холостого хода. Даже микротрещины в резиновых уплотнениях форсунок или прокладке дроссельной заслонки провоцируют сбои. Систематическое воздействие разрежения постепенно увеличивает зазоры, усугубляя проблему и вызывая термические повреждения прилегающих компонентов.

Ключевые методы диагностики

Для точной локализации применяют комбинацию способов:

- Визуальный осмотр: поиск масляных потёков, трещин, коробления фланцев.

- Обработка соединений аэрозолем: резкое изменение оборотов при распылении очистителя карбюратора на проблемную зону подтверждает утечку.

- Дым-тест: подача дыма под давлением во впускную систему визуализирует точки просачивания.

- Проверка вакуума: манометром замеряют разрежение на холостом ходу – показатель ниже 250-350 мм рт. ст. сигнализирует о проблеме.

| Симптом | Диагностический признак | Риски при игнорировании |

|---|---|---|

| Плавание оборотов ХХ | Колебания стрелки тахометра ±200 об/мин | Износ РХХ, закоксовывание дросселя |

| Детонация под нагрузкой | Металлический стук при разгоне | Прогар прокладки ГБЦ, повреждение поршней |

| Рост расхода топлива | Увеличение на 10-15% от нормы | Загрязнение катализатора, выход из строя лямбда-зонда |

После замены прокладок обязательна адаптация дроссельного узла и сброс ошибок ЭБУ. Контроль компрессии и состояния масла исключает сопутствующие неисправности. Регулярная проверка герметичности впускной системы (раз в 30 000 км) предотвращает критические повреждения.

Измерение противодавления выхлопной системы

Повышенное сопротивление выпускного тракта напрямую влияет на эффективность продувки цилиндров, снижая мощность двигателя и увеличивая расход топлива. Забитый катализатор, поврежденный гофр или деформированная труба создают избыточное противодавление, препятствующее свободному выходу отработавших газов.

Диагностика выполняется с помощью манометра, подключенного вместо лямбда-зонда или через специальный переходник в выхлопную систему. Замеры проводятся на различных режимах работы двигателя: холостом ходу, средних и максимальных оборотах, фиксируя показания при каждом тесте.

Ключевые этапы и параметры

Нормативные значения:

- Холостой ход: 0.15–0.35 Бар

- Средние обороты (2500–3000 об/мин): не более 0.8 Бар

- Максимальные обороты: до 1.5 Бар (зависит от модели)

Типичные проблемы при превышении нормы:

- Разрушение каталитического нейтрализатора – керамическая соты крошится и закупоривает поток.

- Деформация труб/резонаторов – вмятины уменьшают проходное сечение.

- Засорение сажевого фильтра (на дизелях) – требует регенерации или замены.

Последствия игнорирования:

| Симптом | Причина | Риск для двигателя |

| Падение мощности | Неполный вывод газов | Перегрев клапанов |

| Повышенный расход масла | Прорыв газов в картер | Износ ЦПГ |

| Детонация | Остаточные газы в цилиндре | Разрушение поршней |

Регулярная проверка противодавления предотвращает критический износ деталей. При отклонениях от нормы требуется демонтаж выхлопной системы для визуального контроля и замены неисправных компонентов.

Анализ состава топливной смеси по лямбда-зонду

Лямбда-зонд (кислородный датчик), установленный в выпускном коллекторе перед катализатором, является основным источником информации о составе топливовоздушной смеси (ТВС) в режиме замкнутого контура управления двигателем. Его сигнал напрямую отражает количество остаточного кислорода в отработавших газах после сгорания.

Напряжение, генерируемое датчиком, изменяется в диапазоне примерно 0.1 - 0.9 В. Значение около 0.45 В соответствует стехиометрической смеси (λ=1). Напряжение ниже этого порога (<0.45 В) сигнализирует о бедной смеси (избыток кислорода, λ>1), а напряжение выше (>0.45 В) указывает на богатую смесь (недостаток кислорода, λ<1).

Диагностика по сигналу лямбда-зонда

Анализ сигнала лямбда-зонда с помощью осциллографа или сканера (в режиме просмотра графиков в реальном времени) позволяет оценить не только текущее соотношение топлива и воздуха, но и динамику работы системы топливоподачи:

- Стабильный сигнал около 0.45 В: Система поддерживает стехиометрию, но это маловероятно в реальных условиях работы замкнутого контура.

- Корректная работа: Характеризуется постоянными колебаниями напряжения в диапазоне примерно 0.2 - 0.8 В с частотой не менее 1-2 раз в секунду. Это свидетельствует об исправной работе датчика и корректной обратной связи: ЭБУ постоянно подстраивает длительность впрыска, "охотясь" за стехиометрией.

- Постоянно низкое напряжение (бедная смесь): Сигнал преимущественно ниже 0.45 В, колебания слабые или отсутствуют. Возможные причины: подсос постороннего воздуха во впускном тракте, неисправность датчика массового расхода воздуха (ДМРВ), низкое давление топлива, забитые топливные форсунки.

- Постоянно высокое напряжение (богатая смесь): Сигнал преимущественно выше 0.45 В, колебания слабые или отсутствуют. Возможные причины: негерметичность форсунок (перелив), высокое давление топлива, неисправность регулятора давления топлива, неверные показания ДМРВ, неисправность датчиков температуры, проблемы с системой улавливания паров топлива (EVAP).

- Медленная реакция датчика: Колебания есть, но их частота слишком низкая (менее 1 раза в секунду), форма сигнала "сглаженная". Указывает на "усталость" или загрязнение лямбда-зонда, снижение его чувствительности.

- Отсутствие сигнала или сигнал вне диапазона: Обрыв или короткое замыкание в цепи датчика, полный выход датчика из строя, проблемы с "массой" или питанием датчика.

Для комплексной диагностики важно анализировать поведение сигнала в разных режимах работы двигателя: на холостом ходу, при плавном увеличении оборотов, при резком открытии дроссельной заслонки (разгоне) и при сбросе газа. Резкое обогащение при разгоне и кратковременное обеднение при сбросе газа являются нормальными реакциями системы.

| Сигнал лямбда-зонда | Интерпретация (λ) | Возможные причины |

|---|---|---|

| ~0.45 В (стабильно) | λ=1 (Стехиометрия) | Крайне редко в замкнутом контуре (возможно, обрыв цепи или неисправность ЭБУ) |

| 0.1 - 0.8 В (быстрые колебания) | λ колеблется вокруг 1 | Нормальная работа замкнутого контура |

| Преимущественно < 0.45 В | λ > 1 (Постоянно бедная) | Подсос воздуха, низкое давление топлива, неисправность ДМРВ/ДПДЗ, слабые форсунки |

| Преимущественно > 0.45 В | λ < 1 (Постоянно богатая) | Перелив форсунок, высокое давление топлива, неисправность ДМРВ/ДТОЖ, неисправность EVAP |

| Колебания медленные, вялые | λ колеблется вокруг 1 | "Усталость" лямбда-зонда, загрязнение |

| ~0 В, ~0.9 В, обрыв | Нет данных | Обрыв/КЗ цепи, неисправность датчика, проблемы питания/массы |

Проверка термостата и патрубков системы охлаждения

Некорректная работа термостата напрямую влияет на температурный режим двигателя, что отражается на качестве топливовоздушной смеси и эффективности впрыска. При заклинивании в открытом положении мотор долго прогревается, увеличивая износ и расход топлива; в закрытом – провоцирует перегрев, риск детонации и деформации ГБЦ.

Осмотрите патрубки на предмет трещин, вздутий, потеков антифриза и размягчения стенок. Разгерметизация приводит к падению давления в системе, утечке охлаждающей жидкости, локальным перегревам и неверным показаниям датчиков, влияющим на коррекцию подачи топлива ЭБУ.

Методы диагностики

Проверка термостата:

- Запустите холодный двигатель и контролируйте температуру верхнего патрубка радиатора рукой.

- До достижения ~85-90°C (рабочая температура для большинства авто) патрубок должен оставаться холодным.

- При превышении порогового значения термостат должен открыться – патрубок быстро нагреется.

- Отсутствие прогрева указывает на заклинивание в открытом положении, непрерывный нагрев с момента пуска – в закрытом.

Контроль давления в системе:

- Установите ручной насос с манометром вместо крышки расширительного бачка.

- Накачайте давление до значения, указанного на крышке (обычно 1.1-1.5 бар).

- Отслеживайте падение стрелки манометра: падение >0.2 бар за 2 минуты сигнализирует об утечке.

| Признак неисправности | Воздействие на инжектор |

|---|---|

| Заклинивший термостат (открыт) | Обогащение смеси ЭБУ из-за низкой температуры, загрязнение форсунок |

| Заклинивший термостат (закрыт) | Калильное зажигание, нарушение калибровок топливоподачи |

| Подсос воздуха через патрубки | Ложные показания ДТОЖ, некорректные корректировки длительности впрыска |

Используйте термографическую камеру или бесконтактный термометр для точного замера температур патрубков, корпуса термостата и радиатора. Разница более 15°C между верхней и нижней магистралями при прогретом двигателе свидетельствует о засорении СО или неполном открытии клапана.

Контроль уровня и качества моторного масла

Регулярная проверка уровня масла щупом на прогретом двигателе (после 5-10 минут стоянки) – обязательная процедура. Отклонение от нормы, как недостаток, так и избыток, ведет к катастрофическим последствиям: низкий уровень вызывает масляное голодание и ускоренный износ трущихся пар, а чрезмерный объем провоцирует вспенивание, рост давления и выдавливание сальников.

Качество масла оценивается визуально и по запаху. Потемнение – естественный процесс, но густая черная консистенция, металлическая стружка на щупе или выраженный запах гари сигнализируют о критическом износе деталей или попадании топлива/антифриза в картер. Молочный оттенок однозначно указывает на эмульсию из-за смешивания с охлаждающей жидкостью.

Ключевые аспекты контроля

Систематический мониторинг включает:

- Периодичность проверок: Не реже одного раза в неделю или перед длительными поездками.