Диагностика трансмиссии - модели машин, причины проверки, устройство узла

Статья обновлена: 28.02.2026

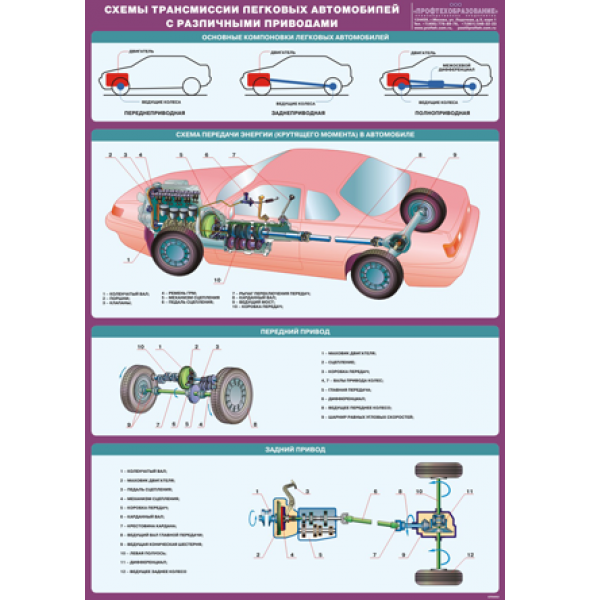

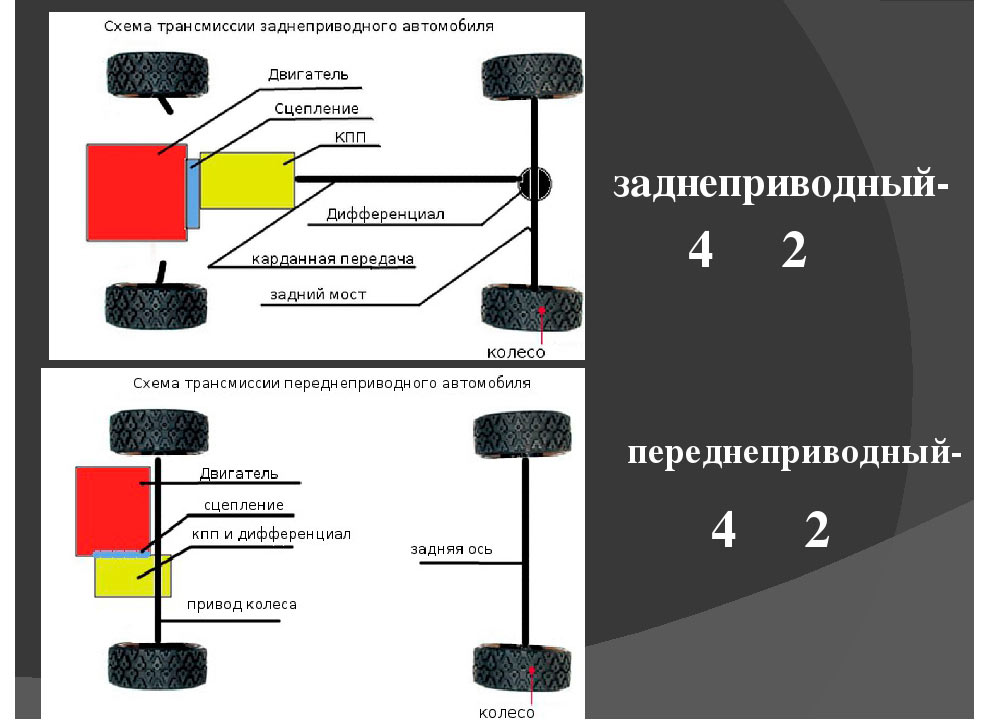

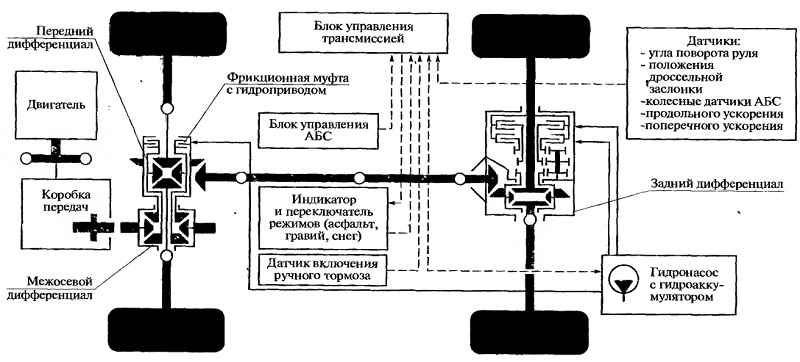

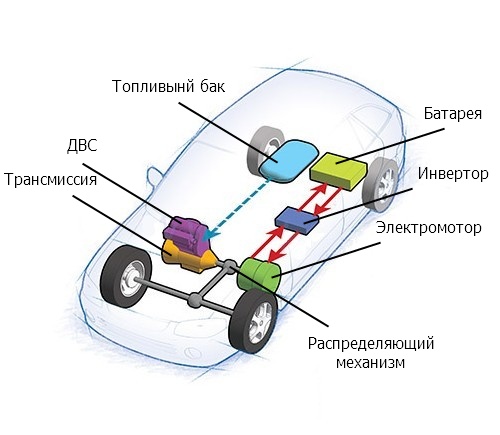

Трансмиссия – критически важный узел автомобиля, обеспечивающий передачу крутящего момента от двигателя к колесам. Ее исправность напрямую влияет на безопасность движения, динамику и ресурс машины.

Своевременная диагностика трансмиссии позволяет выявить скрытые неисправности на ранней стадии. Игнорирование процедуры приводит к дорогостоящему ремонту и внезапным отказам.

Диагностика обязательна для всех марок авто – от бюджетных Renault, Kia до премиальных BMW и Mercedes-Benz. Особенности конструкции требуют специфических методов проверки механических, роботизированных, вариаторных и автоматических коробок передач.

Понимание принципов работы трансмиссии и методов ее тестирования помогает автовладельцам принимать обоснованные решения о техническом обслуживании.

Определение неисправностей трансмиссии по звукам

Акустический анализ является одним из первичных методов диагностики трансмиссии. Различные нехарактерные шумы четко указывают на потенциальные проблемы в коробке передач, раздаточной коробке, дифференциале или карданных валах. Опытные механики способны локализовать неисправность по тональности, частоте и условиям возникновения звука.

Звуковые аномалии проявляются в специфических режимах работы: при старте движения, переключении передач, ускорении, торможении или на определенных скоростях. Важно различать постоянный гул, прерывистые стуки, вибрации и металлический скрежет, так как каждый тип сигнализирует о разных изношенных компонентах.

Характерные звуки и связанные с ними неисправности

- Постоянный гул или вой: Указывает на износ подшипников дифференциала или валов, недостаток трансмиссионного масла. Интенсивность меняется при поворотах.

- Щелчки при повороте: Характерны для повреждения ШРУСов (шарниров равных угловых скоростей) на переднеприводных авто. Частота щелчков пропорциональна скорости вращения колес.

- Стук при трогании/торможении: Износ карданных шарниров или подвесного подшипника на заднеприводных моделях. Звук возникает при изменении крутящего момента.

- Металлический скрежет при переключении: Проблемы синхронизаторов КПП или износ шестерен. Сопровождается затрудненным включением передачи.

- Вибрирующий гул на скорости: Дисбаланс карданного вала, деформация или износ крестовин. Интенсивность растет с увеличением скорости.

| Звук | Условия возникновения | Вероятная причина |

|---|---|---|

| Рычание/вой | Движение на постоянной скорости | Износ подшипников дифференциала, низкий уровень масла |

| Резкий удар | Переключение АКПП | Износ фрикционов, неисправность гидроблока |

| Хруст | Включение задней передачи | Износ шестерен КПП, неполное выключение сцепления |

Важно: Для точной диагностики необходимо проверить уровень и состояние трансмиссионной жидкости. Наличие металлической стружки в масле (анализ магнита сливной пробки) подтверждает механический износ деталей. Игнорирование звуковых сигналов приводит к прогрессирующим повреждениям и дорогостоящему ремонту.

Анализ вибраций руля и кузова при движении

Вибрации руля и кузова являются критическим индикатором проблем в трансмиссии и ходовой части. Они проявляются на определенных скоростях (обычно от 60 км/ч) или при ускорении/торможении, сигнализируя о дисбалансе или износе компонентов. Игнорирование симптомов приводит к ускоренному разрушению узлов и риску аварии.

Диагностика начинается с определения условий возникновения вибраций: скорость, режим движения (разгон, торможение, накат), температура. Проверяется корреляция с нагрузкой на трансмиссию. Это позволяет локализовать проблемный узел – колеса, приводы, кардан, подвеску или двигатель.

Ключевые направления диагностики

- Источник вибрации:

- Руль: Дисбаланс передних колес, деформация дисков, износ ШРУСов, рулевых тяг

- Кузов/пол: Дисбаланс задних колес, неисправность карданного вала, подвески двигателя

- Усиление при разгоне: Деформация полуосей, разрушение опор подвески

- Методы выявления:

- Виброметрия с помощью датчиков на рулевой колонке, кузове, моторах

- Стендовая балансировка колес с контролем биения дисков

- Визуальный осмотр приводов (пыльники ШРУС), кардана (люфты)

- Тест "навеса" – проверка вращения колес без нагрузки для выявления подклинивания

| Характер вибрации | Возможная причина | Узлы для проверки |

|---|---|---|

| Биение руля на скорости | Дисбаланс колес, гнутый диск | Передняя подвеска, ШРУСы |

| Дрожь кузова при ускорении | Деформация кардана, износ крестовин | Карданный вал, редуктор |

| Вибрация + стук при повороте | Разрушение внешнего ШРУСа | Приводные валы |

Корректный анализ требует исключения сопутствующих факторов – давления в шинах, качества дорожного покрытия. После ремонта обязательна проверочная поездка с фиксацией вибропараметров для подтверждения устранения неисправности.

Проверка уровня масла в АКПП Mercedes-Benz

Проверка уровня трансмиссионной жидкости в АКПП Mercedes-Benz – критически важная процедура для предотвращения преждевременного износа компонентов. Особенность этих авто – отсутствие традиционного щупа на большинстве современных моделей (например, в сериях W211, W212, W222), что требует использования альтернативных методов контроля. Несоответствие уровня норме (как недостаток, так и избыток) приводит к пробуксовкам, перегреву, рывкам при переключении и выходу из строя мехатроника.

Процедура строго регламентирована производителем и зависит от типа коробки (722.6, 722.9 и т.д.). Главная сложность – необходимость точного контроля температуры масла и работы двигателя во время замера. Попытка проверки "на холодную" или при неверных условиях даст ложные результаты и может нанести ущерб трансмиссии.

Процедура проверки уровня масла

Основные этапы для моделей без щупа (наиболее распространенный случай):

- Прогрев АКПП: Двигатель запущен, авто стоит на ровной поверхности. Необходимо проехать 15-20 км или достичь температуры масла 80-90°C (контроль через диагностический сканер в режиме реального времени).

- Активация режима проверки: Селектор перемещается последовательно через все положения (P-R-N-D с задержкой 3-5 сек в каждом), затем возврат в P. Двигатель продолжает работать.

- Контроль уровня: Открывается доступ к контрольной пробке на поддоне АКПП (расположение зависит от модели). При правильном уровне из отверстия должна вытекать тонкая струйка или капли масла (не струя!). Если жидкость не появляется – уровень низкий; при обильном вытекании – превышен.

Для моделей со щупом (старые серии, например W210):

- Прогрев аналогичен (80-90°C), двигатель работает на холостом ходу.

- Щуп извлекается, протирается, повторно погружается в трубку до упора.

- Нормальный уровень – между метками "Min" и "Max" в горячем состоянии.

| Условие | Требование |

|---|---|

| Температура ATF | 80-90°C (строго!) |

| Положение селектора | P (Park) |

| Двигатель | Запущен, работает на холостом ходу |

| Поверхность | Строго горизонтальная |

| Тип масла | Только спецификация MB-Approval (например, 236.15) |

Важно: Доливка осуществляется исключительно через заливную горловину (часто скрыта под воздушным фильтром) или диагностический адаптер малыми порциями с повторным контролем. Использование несертифицированных жидкостей недопустимо и ведет к нарушению работы фрикционов и гидроблока.

Особенности диагностики DSG Volkswagen и Skoda

Диагностика DSG требует специализированного оборудования из-за сложной мехатронной конструкции трансмиссии. Стандартные сканеры OBD-II часто недостаточны – необходим доступ к программным модулям коробки через VAS 5054A/6154, ODIS или аналоги с поддержкой протоколов VW. Обязательно считываются коды ошибок из памяти мехатроника, анализируются адаптационные параметры сцеплений и данные в реальном времени (температура масла, давление в гидроблоке).

Критически важен анализ поведения коробки на всех режимах: холостой ход, переключения под нагрузкой, работа на пониженных скоростях. Проверяются типичные для DSG симптомы: рывки при старте, вибрация при движении накатом, задержки переключений, нехарактерные шумы. Диагност должен дифференцировать проблемы мехатроника (гидравлика/электроника) от механических неисправностей сцеплений или дифференциала.

Ключевые аспекты диагностики

Обязательные процедуры:

- Сброс и повторная адаптация сцеплений после замены масла или ремонта

- Проверка уровня и состояния трансмиссионного масла (требуется точное соблюдение температурного режима)

- Тестирование соленоидов гидроблока на предмет залипания или износа

Типичные проблемы и их диагностические признаки:

| Неисправность | Симптомы | Метод проверки |

| Износ сцеплений | Пробуксовка, рывки при разгоне, ошибки по проскальзыванию | Анализ износа через адаптационные каналы, тест-драйв под нагрузкой |

| Неисправность мехатроника | Резкие удары при переключении, переход в аварийный режим | Замер давления в контурах, проверка соленоидов |

| Перегрев масла | Потеря тяги, запах гари | Мониторинг температурных датчиков, визуальный осмотр жидкости |

Особое внимание уделяется версиям DSG: 7-ступенчатые сухие (DQ200) чувствительны к износу сцеплений, а 6-ступенчатые мокрого типа (DQ250) чаще страдают от проблем мехатроника. После аппаратной диагностики всегда выполняется тест-драйв для верификации результатов.

Тест мехатроника на кроссоверах Audi Q5

Диагностика мехатроника – критически важная процедура для кроссоверов Audi Q5, оснащенных преселективными коробками передач DSG (DL501/S-Tronic). Этот блок, объединяющий электронный модуль управления и гидравлическую систему, отвечает за переключение передач, управление сцеплением и адаптацию работы трансмиссии. Его неисправности напрямую влияют на динамику, комфорт и безопасность эксплуатации автомобиля.

Необходимость тестирования мехатроника возникает при появлении характерных симптомов: толчках или рывках при переключении передач, задержках при трогании с места, самопроизвольном переходе в "аварийный" режим (часто с индикацией на приборной панели), нечетком выборе передач или нехарактерных шумах из зоны коробки. Проверка обязательна и при плановом ТО для выявления скрытых проблем или адаптации модуля после ремонтов.

Принцип проведения теста мехатроника

Диагностика выполняется в несколько этапов с использованием специализированного оборудования:

- Сканирование ошибок: Подключение диагностического сканера (например, VAS, ODIS или совместимого аналога) к разъему OBD-II для считывания кодов неисправностей из памяти ЭБУ трансмиссии. Анализируются коды, относящиеся к датчикам, соленоидам, давлению и внутренним сбоям мехатроника.

- Анализ данных в реальном времени: Просмотр ключевых параметров:

- Давление в магистралях управления сцеплением и передачами.

- Положения соленоидов и фактическая температура трансмиссионной жидкости.

- Соответствие фактических передач командам блока управления.

- Показания датчиков частоты вращения входного/выходного валов.

- Активные тесты: Программное тестирование компонентов мехатроника:

- Проверка соленоидов: сканер поочередно активирует каждый электромагнитный клапан, контролируя изменение давления и реакцию системы.

- Тест давления: оценивается способность насоса мехатроника создавать и поддерживать требуемое давление в разных режимах.

- Тест сцеплений: проверяется плавность включения/выключения каждого сцепления и синхронность их работы.

- Проверка датчиков температуры и положения.

- Адаптация: После замены мехатроника, сцеплений или ремонта гидроблока обязательно проводится процедура адаптации (базирования) через сканер. Она "обучает" ЭБУ новым параметрам работы исполнительных механизмов.

Результаты теста позволяют точно определить причину неисправности: выход из строя конкретных соленоидов или датчиков, износ насоса, загрязнение гидроблока металлической стружкой, ошибки программного обеспечения или повреждение проводки. На основе этих данных принимается решение о необходимости ремонта, замены мехатроника (часто поставляется как единый блок) или восстановления гидравлической части.

Проверка адаптаций сцепления Ford Focus

Адаптация сцепления на Ford Focus – обязательная процедура после замены сцепления, мехатроника (блока управления) или самого блока управления двигателем (ECU). Система PowerShift (DPS6) требует точной калибровки точки контакта дисков для корректного переключения передач и предотвращения рывков.

Процедура выполняется через диагностическое ПО (Ford IDS, Forscan с поддержкой MSCAN) и включает несколько этапов. Обязательным условием является прогрев трансмиссии до рабочей температуры (60-80°C), исправность датчиков и отсутствие ошибок по сцеплению в памяти ECU.

Этапы проведения адаптации

- Инициализация системы: Активация режима адаптации через диагностический сканер.

- Обучение нулевой точки: Определение положения выключенного сцепления (без давления в гидросистеме).

- Калибровка точки контакта: Автоматический поиск момента соприкосновения дисков при плавном нажатии.

- Проверка хода выжима: Измерение полного рабочего диапазона сцепления.

- Верификация параметров: Сравнение полученных значений с заводскими допусками в сканере.

После успешной адаптации сканер отображает статус "Completed" или "Successful". При отклонениях параметров (например, износ дисков) система выдаст ошибку (P0900, P0805), требующую механической диагностики. Повторную адаптацию проводят после устранения неисправностей.

| Параметр | Нормальное значение | Признак проблемы |

|---|---|---|

| Время адаптации | 3-7 минут | Превышение 10 мин указывает на неисправность |

| Калибровочное давление | 8-12 бар | Скачки или падение давления |

| Диапазон хода сцепления | 9.5-11.5 мм | Значения ниже 8.5 мм (критический износ) |

Неудачные попытки адаптации часто связаны с воздухом в гидросистеме, низким уровнем жидкости DOT 4, механическими повреждениями сцепления или неисправностью мехатроника. Для моделей 2012-2018 гг. рекомендуется обновление прошивки TCM перед процедурой.

Диагностика гидроблока Renault Duster

Гидроблок (мехатроник) является ключевым управляющим модулем автоматической коробки передач DP0/DP2 в Renault Duster. Он объединяет электрогидравлическую плиту с клапанами, соленоидами и электронным блоком управления, отвечая за переключение передач, давление масла и адаптацию работы трансмиссии. Неисправности гидроблока напрямую влияют на динамику, топливную экономичность и безопасность эксплуатации автомобиля.

Диагностика необходима при появлении симптомов: рывки или толчки при переключении передач, "пинки" при разгоне, задержка включения режимов (D/R), переход в аварийный режим (фиксация 3-й передачи), индикация ошибок на панели приборов (например, "Check Engine" или мигающий символ АКПП). Проверка обязательна после замены масла в АКПП, при пробеге свыше 100 000 км или после перегрева трансмиссии.

Принципы и методы диагностики

Процедура включает несколько этапов:

- Сканирование электронного блока управления (ЭБУ):

- Считывание кодов ошибок (P0700, P0730, P1746 и др.) через диагностический разъем OBD-II с использованием специализированных сканеров (Renault Clip, Launch X431).

- Анализ параметров в реальном времени: давление масла, положение соленоидов, температура ATF, адаптационные значения износа сцеплений.

- Проверка электрической части:

- Тестирование цепей соленоидов и датчиков на обрыв/короткое замыкание мультиметром.

- Контроль сопротивления обмоток электроклапанов (норма: 3–7 Ом).

- Гидравлические тесты:

- Измерение давления в магистралях (требуется манометр и переходники).

- Оценка состояния масла (наличие металлической стружки, загрязнений, запаха гари).

- Адаптационная калибровка: Сброс и переобучение блока управления после ремонта или замены компонентов через ПО.

Особенности для Renault Duster:

| Риск | Загрязнение каналов клапанов продуктами износа фрикционов или деградировавшим маслом. |

| Уязвимые компоненты | Соленоиды EPC (регулятор давления), датчики скорости вращения валов, электродвигатель насоса. |

| Решение | Частичная разборка гидроплиты с чисткой или замена мехатроника в сборе. Требуется последующая адаптация. |

Важно: Диагностику гидроблока рекомендуется проводить в специализированных сервисах, располагающим оборудованием для тестов под давлением и корректного программирования ЭБУ. Самостоятельные манипуляции без опыта приводят к повреждению модуля.

Считывание ошибок с помощью сканера OBD-II

Сканер OBD-II подключается к универсальному диагностическому разъёму автомобиля (расположенному обычно в зоне рулевой колонки) и устанавливает связь с электронным блоком управления (ЭБУ). После синхронизации устройство считывает сохранённые в памяти коды неисправностей (DTC – Diagnostic Trouble Codes), которые указывают на сбои в работе систем двигателя, трансмиссии, ABS и других компонентов. Этот метод позволяет быстро идентифицировать проблемные зоны без разборки узлов.

При диагностике трансмиссии сканер выявляет коды, специфичные для коробки передач (АКПП, МКПП, вариатора), сцепления, дифференциала и элементов управления. Например, серии P07XX и P08XX соответствуют неисправностям АКПП. Однако глубина доступа к данным зависит от протокола OBD-II (CAN, KWP2000) и поддержки производителем авто расширенных функций. На некоторых марках для детальной диагностики трансмиссии требуется специализированное ПО.

Особенности работы с трансмиссионными кодами

Типичные ошибки трансмиссии, обнаруживаемые сканером:

- Общие сбои: P0700 (неисправность системы управления трансмиссией).

- Проблемы соленоидов: P0750-P0775 (залипание, обрыв цепи).

- Ошибки датчиков: P0715 (датчик частоты вращения входного вала), P0720 (датчик выходного вала).

- Температурные аномалии: P0711 (некорректные данные датчика температуры ATF).

| Марка авто | Специфика диагностики трансмиссии через OBD-II |

|---|---|

| Toyota/Lexus | Требуются сканеры с поддержкой протокола ISO 15765-4 (CAN). Коды P27XX/P28XX указывают на сбои АКПП. |

| BMW/Mini | Необходимы устройства, совместимые с протоколом KWP2000. Ошибки трансмиссии начинаются с "54" в OEM-кодировке. |

| Ford | Базовые коды P07XX читаются стандартными сканерами. Для доступа к параметрам мехатроника (например, давление в магистралях) требуется ПО Ford IDS. |

| Volkswagen/Audi/Skoda | Доступ к данным АКПП (блоки 02-08) возможен через VCDS или сканеры, поддерживающие расширенный режим UDS. |

Важно: сканер OBD-II предоставляет первичные данные, но для точной локализации неисправности трансмиссии часто требуются:

- Анализ параметров в реальном времени (давление масла, положение соленоидов).

- Сравнение показаний с эталонными значениями для конкретной модели КПП.

- Физическая проверка узлов (уровень ATF, износ фрикционов, состояние проводки).

Анализ плавности переключения передач BMW

Плавность переключения передач в автомобилях BMW – критически важный показатель состояния трансмиссии, особенно для моделей с автоматическими (Steptronic) или роботизированными коробками (M DCT). Резкие толчки, рывки, задержки или удары при смене ступеней сигнализируют о потенциальных неисправностях. Диагностика фокусируется на выявлении отклонений от характерной для BMW отточенной, быстрой и почти незаметной работы переключений.

Необходимость анализа возникает при появлении малейших признаков нарушения плавности, а также в рамках планового ТО для превентивного выявления износа. Игнорирование симптомов может привести к ускоренному износу фрикционов, повреждению мехатроника (гидроблока), выходу из строя сцеплений в DCT или сбоям в программном обеспечении, что влечет дорогостоящий ремонт.

Ключевые аспекты диагностики плавности переключений

Диагностический процесс включает последовательную проверку:

- Аппаратная часть:

- Уровень и состояние трансмиссионной жидкости (цвет, запах, наличие металлической стружки).

- Работоспособность соленоидов управления давлением и клапанов внутри мехатроника.

- Состояние фрикционных дисков и стальных дисков в пакетах сцепления (износ, подгорание).

- Целостность и герметичность гидравлических контуров (давление, утечки).

- Износ опор двигателя и КПП (вызывающий паразитные вибрации).

- Программное обеспечение и адаптации:

- Анализ кодов неисправностей (DTC) в памяти блока управления EGS.

- Считывание и интерпретация данных в реальном времени (давление в магистралях, температура жидкости, скорость переключения, положение селектора).

- Проверка актуальности программного обеспечения трансмиссии.

- Выполнение процедуры сброса и повторного обучения адаптаций коробки передач (обнуление накопленных параметров износа).

- Тест-драйв с регистрацией параметров:

- Замер времени переключения в разных режимах (Comfort, Sport).

- Фиксация величины пробуксовки сцеплений при переключении.

- Оценка плавности набора скорости и торможения двигателем.

- Анализ поведения коробки при переходных режимах (например, резкое ускорение после плавного движения).

Результаты комплексного анализа позволяют точно локализовать причину неровных переключений – будь то износ механических компонентов, загрязнение гидравлики, сбой электроники или устаревшее ПО – и определить оптимальный метод восстановления штатной работы трансмиссии BMW.

Тестирование фрикционов Toyota Camry

Фрикционные диски в автоматической трансмиссии Toyota Camry отвечают за блокировку элементов планетарных рядов, обеспечивая своевременное переключение передач и передачу крутящего момента. Их износ напрямую влияет на корректность работы коробки передач, вызывая пробуксовки, толчки при переключениях или потерю мощности.

Диагностика состояния фрикционов критична при появлении симптомов неисправности АКПП: задержек при трогании, рывков во время движения, неестественных шумов или ухода трансмиссионной жидкости в чёрный цвет с запахом гари. Тестирование помогает локализовать проблему без полной разборки агрегата.

Методы диагностики фрикционов

Основные способы проверки включают:

- Анализ кодов ошибок через диагностический сканер (Techstream или аналог) с расшифровкой параметров давления в магистралях и времени срабатывания соленоидов.

- Дорожные тесты с фиксацией реакции АКПП:

- Проверка включения передач при ступенчатом нажатии педали газа.

- Тестирование "kick-down" для оценки блокировки фрикционов высших ступеней.

- Имитация движения в режимах "D", "3", "2", "L" с контролем пробуксовки.

- Замеры давления в гидроблоке с помощью манометрического стенда при разных режимах работы двигателя.

Ключевые признаки износа фрикционов Camry:

| Симптом | Затронутые фрикционные пакеты |

|---|---|

| Пробуксовка при разгоне, шум "проскальзывания" | Прямая передача (C1), передний блок (C2) |

| Отсутствие заднего хода | Пакет заднего хода (B3) |

| Ударные переключения 1-2 или 2-3 | Блокировочный пакет (B1), тормоз переднего хода (B2) |

Важно! При обнаружении металлической стружки в поддоне АКПП или критическом падении давления тестирование фрикционов сочетают с проверкой гидроплиты, соленоидов и состояния масляного насоса.

Проверка соленоидов управления давлением

Соленоиды управления давлением – электромеханические клапаны, регулирующие поток трансмиссионной жидкости в гидроблоке АКПП. Они преобразуют электрические сигналы ЭБУ в гидравлическое давление, обеспечивая своевременное переключение передач и блокировку гидротрансформатора. От их исправности зависит точность срабатывания фрикционных пакетов и клапанов.

Неисправности соленоидов вызывают рывки, пробуксовки, задержки переключений, переход в аварийный режим. Диагностика обязательна при кодах ошибок P0750-P0775, повышенных оборотах перед переключением, шумах в области клапанной плиты. Особенно критична для авто с пробегом свыше 150 000 км: Toyota Camry, Kia Sportage, Ford Focus, Volkswagen Passat.

Методы диагностики соленоидов

Основные способы проверки включают комбинацию инструментальных и электронных тестов:

- Сканирование кодов ошибок через диагностический разъем OBD-II с идентификацией неисправного соленоида

- Анализ параметров в реальном времени: сравнение фактического давления (psi) с заданным ЭБУ

- Измерение сопротивления обмотки мультиметром при отключенном разъеме

| Марка авто | Типичное сопротивление (Ом) | Допустимое отклонение |

|---|---|---|

| Nissan Qashqai | 5.0-6.5 | ±0.3 |

| Hyundai Santa Fe | 2.8-3.6 | ±0.2 |

| BMW 5 series | 7.2-8.0 | ±0.5 |

| Chevrolet Cruze | 10.0-12.0 | ±1.0 |

Дополнительные процедуры:

- Проверка герметичности клапана пневмотестером при подаче 3-5 бар

- Тест реакции на импульсное напряжение 12V (характерный щелчок)

- Контроль загрязнения металлической стружкой через смотровое окно гидроблока

Диагностика раздаточной коробки Land Rover

Раздаточная коробка (раздатка) в автомобилях Land Rover – критически важный компонент полноприводной трансмиссии. Она отвечает за распределение крутящего момента между передней и задней осями, обеспечивая внедорожные характеристики и управляемость на сложных покрытиях. Диагностика этого узла позволяет своевременно выявить износ, повреждения или сбои в работе электронных систем управления, предотвращая дорогостоящий ремонт и потерю функциональности полного привода.

Необходимость диагностики возникает при появлении характерных симптомов: посторонних шумов (гул, скрежет, вибрации) при движении, особенно в поворотах; утечек трансмиссионной жидкости; некорректной работы или ошибок на панели приборов (например, индикации неисправности системы полного привода); затрудненного включения/выключения режимов (High/Low Range); ощутимых рывков при разгоне. Регулярная проверка также рекомендована после экстремальной эксплуатации или пробега свыше 80-100 тыс. км.

Принципы и методы диагностики

Диагностика раздаточной коробки Land Rover сочетает аппаратные и программные методы:

- Компьютерная диагностика: Считывание кодов ошибок из блоков управления (BECM, TCCM) специализированным сканером (SDD, Gap IID, Autologic). Анализируются данные с датчиков скорости вращения валов, положения муфты, температуры, давления масла.

- Проверка уровня и состояния масла: Контроль уровня спецжидкости через заливную пробку. Анализ металлической стружки, запаха гари или эмульсии в масле – признаки износа шестерен, подшипников или перегрева.

- Механическая проверка:

- Визуальный осмотр на предмет утечек, повреждений корпуса, люфтов приводных валов.

- Прослушивание работы стетоскопом для локализации источника шума (подшипники, шестерни).

- Оценка люфтов выходных валов вручную.

- Тест-драйв: Воспроизведение условий, при которых проявляется неисправность: движение на разных скоростях, в различных режимах (High Range, Low Range, нейтраль), выполнение поворотов для оценки работы дифференциала.

Типичные неисправности раздаток Land Rover включают:

| Компонент | Признаки неисправности | Возможные причины |

|---|---|---|

| Цепь привода | Громкий металлический лязг, рывки, пробуксовка | Растяжение, обрыв звеньев цепи |

| Подшипники | Гул, вой, вибрация, меняющиеся с оборотов | Износ, недостаток смазки, загрязнение масла |

| Электромагнитная муфта (Haldex) | Отсутствие полного привода, ошибки "4WD Fault", пробуксовка | Износ фрикционов, неисправность насоса, датчиков, проводки |

| Сальники, уплотнения | Утечки масла на корпусе или карданных валах | Старение резины, механические повреждения |

| Шестерни | Скрежет, заклинивание | Усталость металла, ударные нагрузки, низкое качество масла |

Своевременная и профессиональная диагностика раздаточной коробки Land Rover – залог сохранения легендарной проходимости марки и избежания критических поломок. Игнорирование симптомов ведет к каскадным повреждениям карданов, редукторов мостов и элементов подвески.

Контроль состояния дифференциала Subaru

Дифференциал Subaru – ключевой элемент симметричного полного привода, распределяющий крутящий момент между осями и колесами. Регулярная диагностика критична для моделей с системой AWD (Impreza, Outback, Forester, XV/Crosstrek, Legacy, WRX/STi), особенно после пробега 80 000–100 000 км или при агрессивной эксплуатации. Игнорирование признаков неисправности ведет к разрушению шестерен, заклиниванию трансмиссии и дорогостоящему ремонту.

Основные симптомы износа включают вой/вибрацию при разгоне, стук на малых скоростях, утечки масла из картера дифференциала и неравномерный износ шин. Принцип проверки объединяет компьютерную диагностику (анализ ошибок датчиков ABS и угловых скоростей), механический осмотр и тест-драйв с маневрами "змейка" для выявления люфтов.

Этапы диагностики

Последовательность контроля состояния:

- Визуальный осмотр:

- Проверка герметичности сальников и картера.

- Анализ цвета/консистенции масла (металлическая стружка, темный оттенок – признаки износа).

- Измерение люфтов:

- Осевого (допуск до 0.1 мм).

- Углового в зацеплении шестерен (макс. 5–7°).

- Акустический анализ: Прослушивание дифференциала стетоскопом под нагрузкой для выявления гула или щелчков.

| Тип дифференциала Subaru | Особенности диагностики |

|---|---|

| Межосевой (центральный) | Проверка срабатывания муфты Multi-mode DCCD (на STi), анализ блокировки |

| Межколесный (задний/передний) | Контроль износа сателлитов, корректности работы LSD (в версиях с самоблоком) |

Анализ работы вариатора Nissan X-Trail

Вариаторная трансмиссия (CVT) в Nissan X-Trail обеспечивает бесступенчатое изменение передаточного числа, что достигается через взаимодействие двух конусообразных шкивов и металлического толкающего ремня. Принцип основан на плавном сдвиге шкивов под гидравлическим давлением, что позволяет двигателю работать в оптимальном диапазоне оборотов при разгоне и движении.

Особенностью конструкции Nissan является применение ремня с пластинчатыми звеньями, передающего крутящий момент за счет трения, и гидротрансформатора вместо сцепления. Электронный блок управления (ЭБУ) анализирует данные датчиков (скорость, нагрузка, положение педали газа) для мгновенной корректировки передаточного отношения, обеспечивая топливную эффективность и плавность хода.

Типичные проблемы и диагностические признаки

Необходимость диагностики возникает при следующих симптомах:

- Рывки и вибрации при разгоне (особенно на 40-60 км/ч) из-за износа ремня или неисправности гидроблока

- Задержки при переключении режимов (D/R) – признак падения давления масла или износа гидротрансформатора

- Гул или металлический шум на холостых оборотах – возможен выход из строя подшипников валов

- Перегрев трансмиссии (сигнал «Check Engine») – часто вызван загрязнением радиатора или старой жидкостью

Этапы комплексной диагностики

- Сканирование ошибок через OBD-II порт с использованием спецоборудования (CONSULT-III+)

- Анализ параметров в реальном времени: давление в магистралях, температура жидкости, положение шкивов

- Тест на стабильность давления – выявление утечек в гидравлической системе

- Проверка уровня и состояния масла (цвет, запах, наличие металлической стружки)

- Дорожное тестирование с фиксацией поведения вариатора под нагрузкой

| Критический параметр | Нормальное значение | Отклонение |

|---|---|---|

| Давление в линии управления | 3.5-4.8 МПа | Снижение → износ насоса/утечки |

| Температура CVT-жидкости | 80-95°C | Превышение 110°C → риск деформации ремня |

| Частота вращения первичного шкива | Соответствует оборотам двигателя ±15% | Рассогласование → ошибки датчиков |

Профилактическая замена жидкости каждые 60 000 км обязательна для предотвращения задиров шкивов. Использование оригинальной жидкости NS-3 критично – несоответствующие аналоги вызывают пробуксовку ремня и ускоренный износ.

Диагностика приводных валов Hyundai Tucson

Приводные валы (ШРУСы) Hyundai Tucson критичны для передачи крутящего момента от коробки передач к ведущим колесам. Их неисправность напрямую влияет на безопасность и управляемость: проявляется стуками, вибрацией при разгоне или поворотах, хрустом. Своевременная диагностика предотвращает полный отказ узла и буксировку автомобиля.

Диагностика обязательна при появлении характерных шумов, после сильных ударов по подвеске (например, наезда на глубокую выбоину), при видимых повреждениях пыльников или обнаружении следов вытекающей смазки. Регулярная проверка состояния пыльников рекомендована при каждом ТО.

Методы диагностики приводных валов

- Визуальный осмотр:

- Целостность резиновых пыльников (внутреннего и наружного) на предмет трещин, разрывов, следов масла.

- Наличие люфта в шарнирах при попытке раскачать вал вручную (авто на подъемнике).

- Состояние крепежных элементов и стопорных колец.

- Акустическая диагностика:

- Выявление хруста (особенно в поворотах) – признак износа наружного ШРУСа.

- Определение стуков или щелчков при трогании/переключении передач – симптом неисправности внутреннего ШРУСа.

- Фиксация гула или вибрации на скорости, усиливающейся при разгоне.

- Динамическая проверка:

- Резкое трогание с места под нагрузкой (на сухом покрытии) для провоцирования стуков изношенных шарниров.

- Движение с вывернутыми колесами (влево/вправо) для оценки состояния наружных ШРУСов.

Последствия игнорирования неисправности

| Симптом | Возможное повреждение | Риск |

|---|---|---|

| Порванный пыльник | Попадание грязи/воды в шарнир, вымывание смазки | Ускоренный износ и заклинивание ШРУСа |

| Хруст/стук при повороте | Разрушение сепаратора или шариков наружного ШРУСа | Потеря управления колесом в движении |

| Вибрация при разгоне | Деформация вала или критический износ внутреннего шарнира | Повреждение коробки передач, подвески, появление биения руля |

Проверка ШРУСов на Kia Sportage

Шарниры равных угловых скоростей (ШРУСы) обеспечивают передачу крутящего момента от трансмиссии к ведущим колесам при изменяющихся углах поворота. На Kia Sportage используются внутренние ШРУСы (у коробки передач) и внешние ШРУСы (у ступиц колес), работающие в условиях высоких механических нагрузок и воздействия грязи.

Регулярная диагностика ШРУСов критически важна для безопасности, так как их разрушение приводит к полной потере управления колесом. Основными факторами износа являются повреждение пыльников, утечка смазки, попадание абразивных частиц и естественное старение компонентов.

Признаки неисправности ШРУСов

- Характерный хруст/щелчки: При резком разгоне или повороте с вывернутыми колесами (особенно слышен со стороны передних колес).

- Вибрация руля/кузова: Нарастает с увеличением скорости, особенно при ускорении.

- Люфт в приводе: Ощутимый стук при переключении "газ-тормоз" на стоящем авто.

- Повреждение пыльников: Трещины, разрывы или следы вытекания смазки.

Этапы диагностики

- Визуальный осмотр пыльников: Проверка целостности резиновых гофр на всех 4 ШРУСах, отсутствие потеков смазки.

- Тест на движение:

- Резкий старт с вывернутыми колесами (в обе стороны) – выявляет хруст внешних ШРУСов.

- Разгон по прямой на разных скоростях – диагностика вибрации от внутренних ШРУСов.

- Проверка люфтов:

- Зафиксировать стояночный тормоз, поддомкратить переднее колесо.

- Пытаться провернуть колесо рукой (радиальный люфт) и пошатать его в вертикальной плоскости (осевой люфт).

- Контроль состояния смазки: При наличии поврежденных пыльников – оценка загрязнения и объема остаточной смазки.

Особенности Kia Sportage

| Тип ШРУСа | Расположение | Критерий износа |

|---|---|---|

| Внешний (наружный) | У ступицы колеса | Хруст при поворотах, разрывы пыльника |

| Внутренний (трипод) | У коробки передач/редуктора | Вибрация при прямолинейном движении, износ роликов |

Важно: При обнаружении хруста, вибрации или поврежденных пыльников требуется немедленная замена ШРУСа или всего привода в сборе. Эксплуатация с неисправными шарнирами приводит к разрушению ступичного подшипника и потере управления.

Тест карданного вала внедорожников UAZ

Тестирование карданного вала на внедорожниках УАЗ (Буханка, Патриот, Хантер, Профи) является критически важным элементом диагностики трансмиссии. Эти автомобили, эксплуатируемые часто в тяжелых условиях бездорожья, подвергают карданную передачу значительным ударным и крутильным нагрузкам, ускоренному износу крестовин, подвесного подшипника и шлицевого соединения.

Специфика конструкции УАЗ (часто использование двух карданных валов в полноприводных модификациях, зависимая подвеска) делает регулярную проверку состояния кардана обязательной процедурой для предотвращения внезапных отказов, вибраций и повреждений других узлов трансмиссии (раздаточной коробки, редукторов мостов). Диагностика направлена на выявление люфтов, дисбаланса и износа компонентов.

Методы и параметры тестирования карданного вала UAZ

Основные методы проверки включают визуальный осмотр и оценку механических люфтов:

- Визуальный осмотр: Тщательный осмотр на предмет:

- Видимых вмятин, искривлений или следов ударов на трубах вала.

- Трещин в сварных швах (особенно у фланцев).

- Состояния защитного покрытия (коррозия ослабляет металл).

- Наличия следов вытекания смазки из шлицевого соединения или сальников крестовин.

- Целостности балансировочных пластин (если установлены).

- Проверка люфтов:

- Осевой люфт шлицевого соединения: Зафиксировать один фланец (например, у раздатки), другой фланец (у моста) пытаться сдвинуть вдоль оси вала. Допустимый люфт минимален (обычно не более 1-2 мм), ощутимый ход указывает на износ шлицов.

- Радиальный люфт в крестовинах: Вращать вал вручную в разных положениях, одновременно пытаясь пошевелить каждый шарнир крестовины вверх-вниз и влево-вправо. Отсутствие люфта и плавное вращение без заеданий – норма. Чувствительный люфт или "закусывание" – признак износа игольчатых подшипников крестовины.

- Люфт подвесного подшипника: Пытаться пошевелить вал в районе подвесного подшипника радиально. Люфт, скрежет или повышенный шум при вращении требуют замены подшипника.

- Угловой люфт фланцев: Проверка небольшого углового смещения фланцев относительно друг друга (в пределах упругости шарниров), значительный свободный ход – проблема.

- Проверка на дисбаланс: Выявляется на ходу (обычно на скоростях 60-90 км/ч и выше) по характерной вибрации кузова/пола, усиливающейся с ростом скорости. Требует демонтажа вала и балансировки на специальном стенде.

Ключевые параметры для оценки:

| Проверяемый параметр | Нормальное состояние | Признак неисправности |

|---|---|---|

| Осевой люфт шлицев | Практически отсутствует | Ощутимый продольный ход |

| Радиальный люфт крестовин | Отсутствует | Люфт, заедание при вращении |

| Состояние подвесного подшипника | Плавное вращение без люфта и шума | Радиальный люфт, скрежет, гул |

| Дисбаланс | Отсутствие вибраций на всех скоростях | Вибрация кузова/пола на определенных скоростях |

| Целостность вала и швов | Нет деформаций, трещин, сильной коррозии | Вмятины, искривления, трещины, сквозная коррозия |

Своевременный и грамотный тест карданного вала на УАЗ – залог безопасной эксплуатации и предотвращения дорогостоящего ремонта трансмиссии. Особое внимание уделяется состоянию крестовин и шлицевого соединения как наиболее уязвимым элементам при езде по бездорожью.

Поиск течей трансмиссионной жидкости

Обнаружение утечек трансмиссионной жидкости критически важно для предотвращения серьезных поломок агрегатов трансмиссии (коробки передач, раздатки, редукторов мостов). Недостаток смазки приводит к перегреву, ускоренному износу шестерен, подшипников, фрикционов и полному выходу узла из строя. Регулярный контроль уровня и состояния жидкости – базовый элемент диагностики.

Основные зоны проверки на течь включают сальники валов (первичного, вторичного, приводов), прокладки картера, места соединения гидроблока или радиатора охлаждения, датчики, сливные и заливные пробки, вентиляционный клапан картера. Наличие масляных подтеков, пятен под автомобилем после стоянки или характерного запаха горелого масла – явные признаки проблемы.

Методы выявления и устранения течей

Для точной локализации источника утечки применяют комплексный подход:

- Визуальный осмотр снизу: Тщательная очистка подозрительных мест от грязи и старого масла, затем запуск двигателя и работа КП на разных режимах (например, на подъемнике) с последующим поиском свежих подтеков. Использование фонаря и зеркала для труднодоступных зон.

- Добавка УФ-красителя: Введение специального флуоресцентного красителя в трансмиссионную жидкость. После непродолжительной эксплуатации авто место течи четко проявляется под ультрафиолетовой лампой.

- Контроль уровня жидкости: Регулярная проверка уровня масла щупом (для АКПП – по строгой процедуре, часто на прогретой коробке в положении "P" или "N"). Снижение уровня без видимых подтеков может указывать на утечку внутрь (например, через сальник вала в гидротрансформатор).

Устранение течи требует замены дефектного уплотнительного элемента:

- Сальники: Замена сальников ведущего вала КПП, приводов раздатки или полуосей требует частичной разборки (снятие приводов, фланцев).

- Прокладки: Замена прокладки поддона картера КПП или редуктора моста – относительно простая операция, но требует слива жидкости и очистки посадочных поверхностей.

- Пробки и датчики: Затяжка или замена сливной/заливной пробки, уплотнительного кольца датчика скорости, датчика давления.

- Радиатор и трубки: Ремонт или замена поврежденных трубок охлаждения АКПП, протечек в местах соединений или самого радиатора.

После ремонта обязательна проверка уровня жидкости и повторный контроль на отсутствие течи в процессе эксплуатации.

Измерение давления масла в АКПП Lexus

Измерение давления масла в АКПП Lexus является критически важной диагностической процедурой при выявлении неисправностей в работе трансмиссии. Оно позволяет объективно оценить состояние масляного насоса, герметичность каналов гидроблока, целостность уплотнений и корректность работы соленоидов управления. Данная проверка проводится при возникновении симптомов нестабильной работы коробки передач, таких как рывки при переключениях, задержки включения передач, пробуксовки или посторонние шумы.

Для выполнения замера в АКПП Lexus требуется подключение манометра через специальные контрольные порты (обычно расположенные на гидроблоке или корпусе клапанной плиты). Процедура осуществляется при работающем двигателе на разных режимах: холостом ходу, нейтрали, а также при фиксированных оборотах двигателя (часто 1000, 2000 и 2500 об/мин) для моделирования нагрузки. Полученные значения сравниваются с эталонными параметрами производителя для конкретной модели трансмиссии.

Ключевые аспекты процедуры

Типичные проблемы, выявляемые замером:

- Заниженное давление: износ масляного насоса, засорение фильтра, утечки в магистралях или неисправность регулятора давления.

- Завышенное давление: заклинивание редукционного клапана, загрязнение каналов гидроблока, неисправность управляющих соленоидов.

- Нестабильное давление: проблемы с ЭБУ коробки, отказ датчиков, воздух в гидросистеме.

Эталонные значения давления для АКПП Lexus варьируются в зависимости от модели коробки и режима работы. Примерные диапазоны:

| Режим работы | Диапазон давления (бар) |

|---|---|

| Холостой ход (N/P) | 3.5 - 4.5 |

| Движение (D/R, 2000 об/мин) | 10.0 - 14.0 |

| Максимум (Kickdown) | До 18.0 - 22.0 |

Последовательность действий при замере:

- Прогрев АКПП до рабочей температуры масла (60-80°C).

- Поиск и очистка контрольного порта на коробке передач.

- Подключение манометра высокого давления через адаптер.

- Фиксация показаний на холостом ходу в положениях P/N, D, R.

- Снятие показаний при ступенчатом повышении оборотов двигателя.

- Анализ динамики изменения давления и сравнение с нормативами.

Обнаружение износа шестерен главной пары

Износ шестерен главной пары в дифференциалах задне-, передне- и полноприводных авто (BMW, Mercedes-Benz, Land Rover, KIA, Hyundai и др.) проявляется характерным воем или гулом при движении, интенсивность которого зависит от скорости. Звук усиливается при разгоне и снижается при сбросе газа. Вибрации кузова или руля на высоких скоростях также указывают на критический износ.

Проверка включает визуальный осмотр зубьев через смотровое окно (при наличии) и измерение люфтов. Используется стетоскоп для локализации источника шума. Обязательно тестирование в движении: оценка гума под нагрузкой и накатом для определения износа ведущей/ведомой шестерни.

Ключевые методы диагностики

- Контроль зазоров: Проверка бокового зазора в зацеплении индикатором часового типа.

- Анализ масляной стружки: Обнаружение металлической взвеси в трансмиссионном масле магнитом сливной пробки.

- Дефектовка после разборки: Выявление сколов, волнистого износа, контактных пятен на зубьях.

| Признак износа | Диагностическое действие |

|---|---|

| Гул под нагрузкой | Износ ведущей шестерни |

| Шум на накате | Повреждение ведомой шестерни |

| Вибрации свыше 80 км/ч | Нарушение регулировок или деформация |

Критично сочетать методы: звуковой анализ подтверждают замерами зазоров. Игнорирование симптомов ведет к заклиниванию дифференциала. Точная диагностика требует профессионального оборудования для замера пятна контакта и предварительного натяга подшипников.

Диагностика системы полного привода 4Matic

Система 4Matic, применяемая исключительно на автомобилях Mercedes-Benz, интегрирует полный привод с электронными системами стабилизации (ESP®, ASR) для автоматического распределения крутящего момента между осями в зависимости от дорожных условий. Диагностика критична из-за сложной механики (раздаточная коробка, карданные валы, межосевой дифференциал) и электронных компонентов (датчики скорости, блок управления, муфты сцепления), влияющих на безопасность и управляемость.

Необходимость проверки возникает при появлении тревожных симптомов: вибрации или шума при движении, неравномерном износе шин, уведомлениях на панели приборов (например, "Check 4Matic"), некорректной работе системы на скользком покрытии или повышенном расходе топлива. Плановую диагностику рекомендовано проводить каждые 60-80 тыс. км пробега или согласно регламенту ТО.

Принципы и методы диагностики

Процедура включает аппаратно-программные и механические этапы:

- Сканирование электронных блоков:

- Подключение диагностического сканера к разъему OBD-II для считывания кодов ошибок из блока управления 4Matic (коды серии XXXX, связанные с датчиками, муфтами или коммуникацией).

- Анализ данных в реальном времени: распределение момента по осям, показания датчиков скорости вращения колес, температура муфты.

- Проверка механических компонентов:

- Контроль уровня и состояния масла в раздаточной коробке и дифференциалах.

- Осмотр карданных валов, пыльников ШРУСов, люфтов в подшипниках.

- Тест-драйв для выявления аномальных шумов или вибраций при разгоне/торможении.

- Функциональное тестирование:

- Проверка срабатывания муфты подключения задней оси на подъемнике (имитация пробуксовки).

- Оценка работы системы на специальных стендах с роликами.

Типичные неисправности, выявляемые диагностикой:

| Компонент | Признаки неисправности | Возможные причины |

|---|---|---|

| Электронная муфта | Пробуксовка колес, потеря тяги, перегрев | Износ фрикционов, неисправность электродвигателя, низкое напряжение |

| Датчики скорости | Ошибочные сигналы ESP, отключение 4Matic | Загрязнение, повреждение проводки, выход из строя |

| Раздаточная коробка | Вибрации, гул, течь масла | Износ шестерен, деформация валов, низкий уровень масла |

| Блок управления | Сбои в работе системы, сохранение кодов ошибок | Программные сбои, повреждение чипов, коррозия контактов |

Игнорирование диагностики при симптомах или регламентных сроках ведет к каскадным поломкам: ускоренному износу шин, перегреву и разрушению муфты, заклиниванию раздаточной коробки. Корректная работа 4Matic возможна только при исправности всех элементов цепи "датчики-ЭБУ-механика".

Проверка подвесного подшипника Chevrolet Niva

Подвесной подшипник (опора карданного вала) Chevrolet Niva критичен для передачи крутящего момента от раздаточной коробки к заднему мосту. Его неисправность проявляется характерными симптомами: вибрацией кузова на скорости 60-80 км/ч, гулом или скрежетом при движении, усиливающимся при разгоне, а также стуками при трогании или переключении передач.

Диагностика выполняется комплексно. Сначала автомобиль устанавливают на подъемник или смотровую яму для визуального осмотра подшипника на предмет трещин в корпусе, разрушения резиновой муфты и люфтов. Далее проводят ручную проверку: фиксируют карданный вал и пытаются раскачать его в вертикальной и горизонтальной плоскостях – биение или свободный ход указывают на износ.

Технология проверки на ходу

Для уточнения состояния выполняют тест-драйв с акцентом на:

- Разгон под нагрузкой: гуляющая вибрация в районе тоннеля КПП при резком нажатии педали газа

- Движение "накатом": исчезновение гула при сбросе газа (подтверждает проблему подшипника)

- Повороты с креном: изменение тональности шума при смещении нагрузки на трансмиссию

| Признак | Возможная причина |

|---|---|

| Металлический гул на разгоне | Выработка сепаратора или роликов подшипника |

| Локальная вибрация в пола | Дисбаланс кардана из-за разрушения опоры |

| Резкие щелчки при старте | Критический люфт в посадочном узле |

Важно! Игнорирование неисправности приводит к повреждению шлицевого соединения кардана, деформации валов и выходу из строя редуктора заднего моста. При выявлении дефектов подшипник заменяют в сборе с кронштейном, параллельно проверяя соосность узлов трансмиссии и балансировку карданного вала.

Тестирование блокировки дифференциала Jeep

Проверка работоспособности блокировки дифференциала критична для внедорожных модификаций Jeep (Rubicon, некоторые Sahara) с системой 4x4. Регулярное тестирование гарантирует готовность к эксплуатации в сложных условиях, где требуется синхронное вращение колес одной оси.

Отказ блокировки чреват потерей тяги на бездорожье, повышенной нагрузкой на трансмиссию и пробуксовкой колес. Диагностика выполняется при плановом ТО или перед сложными выездами, особенно если водитель замечает некорректную работу полного привода или нехарактерные шумы.

Методика проверки блокировки

Процедура требует строгого соблюдения последовательности для предотвращения повреждений:

- Выберите ровную открытую площадку с низким коэффициентом сцепления (гравий, грязь)

- Переключите КПП в нейтраль (N) при работающем двигателе

- Активируйте блокировку через кнопку на панели управления (индикатор должен загореться)

- Переведите раздаточную коробку в режим 4L (пониженная передача)

- Медленно трогайтесь, поворачивая руль до упора в обе стороны

Ключевые признаки исправности:

- Появление характерного скрежета при повороте

- Чувствительное сопротивление вращению руля

- Отсутствие пробуксовки колес на скользком покрытии

- Погасание индикатора блокировки после деактивации

| Типичная неисправность | Внешние проявления |

|---|---|

| Зависание соленоида | Индикатор мигает, блокировка не выключается |

| Износ муфт | Пробуксовка при нагрузке, металлическая стружка в масле |

| Обрыв проводки | Отсутствие реакции на кнопку, ошибка в бортовом компьютере |

Важно: Тестирование на асфальте приводит к "подклиниванию" трансмиссии и ускоренному износу шин. При обнаружении отклонений требуется компьютерная диагностика через сканер, поддерживающий модуль TCM, и проверка уровня/состояния масла в редукторах.

Анализ работы роботизированной КПП Porsche

Роботизированная коробка передач Porsche PDK (Porsche Doppelkupplung) представляет собой преселективную трансмиссию с двумя сцеплениями. Её диагностика требует специализированного оборудования и глубокого понимания принципов работы двойного сцепления. Основные задачи диагностики включают оценку скорости переключений, плавности включения передач, корректности работы мехатронного модуля и отсутствия аномальных шумов или вибраций, особенно при переключениях под нагрузкой.

Диагностика PDK невозможна без сканирования кодов неисправностей через диагностический разъем OBD-II с использованием ПО Porsche PIWIS или совместимых аналогов. Анализируются данные в реальном времени: давление в гидравлической системе, температура трансмиссионной жидкости, положение вилок переключения, степень износа сцеплений. Обязательно проверяется уровень и состояние специальной трансмиссионной жидкости, так как её деградация напрямую влияет на работу гидроблока и сцеплений.

Ключевые аспекты диагностики PDK

Основные проверяемые узлы и параметры:

- Мехатронный модуль: Контроль давления в гидросистеме, исправность соленоидов и датчиков положения.

- Сцепления: Измерение степени износа дисков через адаптационные каналы, оценка времени проскальзывания.

- Электроника: Анализ CAN-шины на предмет корректности обмена данными между ЭБУ PDK, двигателем и другими системами.

- Механическая часть: Проверка синхронизаторов, подшипников валов и шестерен на предмет износа или повреждений (требует частичной разборки при наличии косвенных признаков).

Типовые неисправности и их проявления:

| Симптом | Возможная причина | Метод проверки |

| Рывки при переключении | Износ дисков сцепления, низкое давление в гидросистеме, ошибки адаптации | Анализ данных мехатроника, тест адаптации сцеплений |

| Задержки включения передач | Неисправность соленоидов мехатроника, загрязнение гидроблока, низкий уровень жидкости | Замер давления, визуальный осмотр жидкости, тест соленоидов |

| Перегрев КПП | Проблемы с охлаждением (радиатор, насос), деградация масла | Контроль температуры через сканер, проверка системы охлаждения |

| Переход в аварийный режим | Критические ошибки ЭБУ, обрыв проводки, механические повреждения | Считывание DTC, проверка цепей питания и связи |

Обязательные этапы диагностики:

- Считывание постоянных и временных кодов неисправностей (DTC).

- Анализ параметров в реальном времени (датчики, давление, адаптации).

- Проведение тестов мехатроника (активация соленоидов, насоса).

- Замер уровня и визуальная оценка состояния трансмиссионной жидкости.

- Тест-драйв с регистрацией данных для оценки работы под нагрузкой.

Проверка датчиков скорости вращения валов

Датчики скорости вращения валов (коленчатого, промежуточного, выходного вала АКПП) отслеживают частоту вращения элементов трансмиссии. Эти данные критичны для работы электронных систем управления двигателем и коробкой передач, влияя на момент переключения ступеней, блокировку гидротрансформатора и стабильность крутящего момента.

Неисправности датчиков провоцируют некорректную работу трансмиссии: рывки при переключениях, ложные переходы в аварийный режим, повышенный расход топлива, потеру мощности. На современных авто (например, VW, BMW, Mercedes-Benz с DSG или 9G-Tronic) отказ датчика часто вызывает полную блокировку коробки.

Принципы диагностики и методы проверки

Основные типы датчиков:

- Индуктивные (пассивные): Генерируют сигнал переменного тока при прохождении зубьев задающего диска мимо магнитного сердечника.

- Холловские (активные): Выдают цифровой сигнал прямоугольной формы, требуют внешнего питания.

Этапы проверки:

- Сканирование кодов ошибок через OBD-II (характерные ошибки P0500, P0720-P0726).

- Визуальный осмотр целостности проводки, разъемов и корпуса датчика.

- Измерение параметров мультиметром:

- Для индуктивных: сопротивление катушки (обычно 0.6-2.5 кОм), отсутствие КЗ на массу.

- Для датчиков Холла: наличие опорного напряжения (~5V или 12V), целостность сигнального провода.

- Анализ сигнала осциллографом:

Тип датчика Исправный сигнал Неисправный сигнал Индуктивный Синусоида с амплитудой ≥0.5V, возрастающей с оборотами Отсутствие волн, амплитуда <0.3V Холловский Четкие прямоугольные импульсы равной высоты Искаженная форма, "плавающие" импульсы

Критические марки: На авто с преселективными коробками (Audi S-Tronic, Ford PowerShift) и вариаторами (Nissan X-Tronic, Subaru Lineartronic) проверка обязательна при первых симптомах неполадок. У Land Rover (ZF 9HP) и Kia/Hyundai (DCT) выход из строя датчиков валов – частая причина "подергиваний".

Игнорирование диагностики приводит к ускоренному износу фрикционов АКПП, повреждению мехатроника и полному отказу трансмиссии. Точная проверка сигнала осциллографом – наиболее надежный метод выявления межвиткового замыкания и частичной потери импульсов.

Диагностика приводов Mercedes Sprinter

Диагностика приводов на Mercedes Sprinter фокусируется на проверке шарниров равных угловых скоростей (ШРУСов) и приводных валов, отвечающих за передачу крутящего момента от дифференциала к колёсам. Ключевые объекты контроля – пыльники, внутренние/внешние ШРУСы, подшипники и крепежные элементы. Процедура обязательна при появлении характерных симптомов неисправности.

Необходимость диагностики возникает при: стуках или хрусте при повороте руля, вибрациях на разгоне, утечках смазки из-под пыльников, люфте в соединениях. Игнорирование этих признаков ведет к разрушению ШРУСов, блокировке колес или обрыву вала. Регулярная проверка каждые 60-80 тыс. км предотвращает внезапные отказы.

Методы диагностики приводов

- Визуальный осмотр: проверка целостности пыльников, следов ударов на валах, утечек смазки.

- Акустический контроль: выявление хруста ШРУСов при вращении колес на подъемнике с вывешенными осями.

- Механическая проверка: определение люфтов вручную покачиванием валов, оценка плавности хода шарниров.

| Тип привода | Распространённые дефекты |

|---|---|

| Передний (4x4) | Износ наружных ШРУСов, деформация валов |

| Задний (RWD) | Разрушение подшипников, повреждение пыльников |

Специфика Sprinter: Модели с полным приводом (4x4) требуют одновременной проверки раздаточной коробки и карданных валов. Для дизельных версий критичен контроль вибраций из-за высокого крутящего момента. Диагностика включает сканирование электронных систем (ESP, ASR) для исключения ошибок, имитирующих неисправность приводов.

Тест температурных датчиков АКПП Opel

Температурные датчики АКПП Opel критичны для корректной работы трансмиссии, так как управляют алгоритмами переключения передач и блокировкой гидротрансформатора. При некорректных показаниях датчиков ЭБУ коробки может активировать аварийный режим, сопровождающийся жесткими переключениями, пробуксовками или фиксацией на одной передаче.

Диагностика начинается с подключения сканера OBD-II к разъему автомобиля и считывания кодов ошибок (например, P0711, P0712, P0713). Проверяются текущие параметры температуры трансмиссионной жидкости в реальном времени: значения должны соответствовать фактическим условиям (например, +20...+40°C при прогреве, +80...+95°C в рабочем режиме). Резкие скачки или фиксация показаний на экстремальных значениях (-40°C или +150°C) указывают на неисправность.

Методы тестирования датчиков

Электрические проверки:

- Отключив разъем датчика, измеряют его сопротивление мультиметром при разных температурах жидкости. Для Opel типичные значения:

- ~6 кОм при 0°C

- ~1.5 кОм при 50°C

- ~300 Ом при 100°C

- Проверяют цепь на обрыв и КЗ: сопротивление между контактами датчика и ЭБУ должно быть <1 Ом, а на "массу" – >100 кОм.

Сравнение данных:

- Параллельный замер температуры инфракрасным пирометром на корпусе АКПП и сравнение со сканерными данными (допустимое расхождение – ±5°C).

| Симптомы неисправности | Возможные последствия |

|---|---|

| Задержки переключения передач | Ускоренный износ фрикционов |

| Самопроизвольный переход в "аварийный режим" | Потеря динамики, повышенный расход топлива |

| Неадекватная блокировка ГДТ | Перегрев масла, пробуксовки |

Важно: При замене датчика требуется обязательная адаптация ЭБУ через дилерское ПО (например, Tech2) или специализированные диагностические комплексы. Использование неоригинальных датчиков на моделях Opel Insignia, Astra J часто приводит к повторным сбоям из-за различий в калибровочных характеристиках.

Проверка электронного модуля управления ZF

Электронный модуль управления (ЭБУ) трансмиссией ZF – критически важный компонент, отвечающий за слаженную работу автоматической коробки передач. Он получает сигналы от многочисленных датчиков (скорости вращения валов, положения селектора, температуры масла, педали акселератора, тормоза и др.), обрабатывает их по сложным алгоритмам и формирует управляющие команды для соленоидов, регулирующих давление масла и включение/выключение фрикционов и муфт. Неисправность ЭБУ ZF может проявляться самыми разными симптомами: от некорректных переключений передач и толчков до полного отказа трансмиссии и перехода в аварийный режим ("limp home").

Диагностика ЭБУ ZF является обязательным этапом при любых проблемах с трансмиссией на автомобилях, оснащенных коробками этого производителя (особенно распространены на BMW, Audi, Porsche, Jaguar, Land Rover, Rolls-Royce, Bentley). Проверка необходима как при явных сбоях в работе АКПП, так и после ремонта механики коробки, замены гидроблока или соленоидов, а также при обновлении программного обеспечения или адаптациях. Пропуск диагностики ЭБУ может привести к неверной интерпретации неисправности и бесполезной замене других дорогостоящих узлов.

Основные этапы и принципы проверки ЭБУ ZF

Профессиональная диагностика электронного модуля ZF включает последовательное выполнение нескольких ключевых шагов:

- Считывание кодов неисправностей (DTC - Diagnostic Trouble Codes): Используя специализированный диагностический сканер (например, BMW ISTA, ODIS, ZF Testman, Autologic, Launch X431 с поддержкой ZF), подключаются к системе управления трансмиссией через разъем OBD-II. Первоочередная задача – считать все сохраненные в памяти ЭБУ текущие и исторические коды ошибок. Коды указывают на конкретные цепи, датчики, исполнительные механизмы или внутренние сбои самого модуля.

- Анализ параметров в реальном времени (Live Data): Сканер позволяет отслеживать огромное количество параметров работы трансмиссии в реальном времени:

- Скорости вращения входного и выходного валов, турбины ГДТ.

- Положение селектора и фактически включенная передача.

- Температура трансмиссионной жидкости.

- Текущее давление в магистралях (если доступно).

- Состояние соленоидов (% рабочего цикла PWM).

- Сигналы с датчиков педали газа и тормоза.

- Крутящий момент двигателя и адаптационные значения.

Сравнение фактических показаний с эталонными значениями помогает выявить аномалии в работе датчиков или исполнительных механизмов, которые ЭБУ не распознал как явную ошибку.

- Проверка цепей питания и связи:

- Питание: Измерение напряжения на выводах питания ЭБУ (основное и резервное, обычно +12V и +15V при включенном зажигании) и массы. Падение напряжения или обрыв указывают на проблемы в проводке или разъемах.

- Шины связи (CAN, LIN): Проверка уровня напряжения и формы сигнала на шинах связи ЭБУ трансмиссии с другими модулями (двигатель, ABS, приборная панель) с помощью осциллографа. Обрыв, короткое замыкание или помехи на шине приводят к сбоям обмена данными.

- Цепи датчиков и соленоидов: Проверка целостности и отсутствия короткого замыкания проводов, идущих от ЭБУ к датчикам (скорости, температуры, положения) и соленоидам гидроблока. Измерение сопротивления самих соленоидов.

- Проверка внутреннего состояния ЭБУ: Физический осмотр платы ЭБУ (после снятия, если это необходимо и возможно) на предмет:

- Следов перегрева (изменение цвета текстолита, потемнение компонентов).

- Повреждения корпуса, контактов разъема.

- Признаков попадания влаги или трансмиссионной жидкости (окисление, электролитические повреждения).

- Вздутых конденсаторов, сгоревших резисторов, дорожек или микросхем (видимые дефекты).

- Проверка программного обеспечения и адаптаций:

- Сверка версии программного обеспечения (SW) ЭБУ с актуальной, рекомендованной производителем. Устаревшее ПО может содержать ошибки.

- Анализ значений адаптаций (настроек, которые ЭБУ "запоминает" в процессе эксплуатации под износ фрикционов и характеристики жидкости). Сильно сбитые или "зависшие" адаптации могут нарушать работу переключений.

- При необходимости – выполнение процедуры сброса адаптаций или перепрошивки (кодирования) ЭБУ.

Только комплексный подход, объединяющий анализ кодов ошибок, параметров реального времени, электрических измерений и физического состояния, позволяет достоверно определить, является ли электронный модуль управления ZF причиной неисправности трансмиссии или проблема кроется в других компонентах (механике, гидравлике, датчиках, проводке).

Контроль люфтов в механической трансмиссии

Люфты в механической трансмиссии представляют собой свободный ход между взаимодействующими элементами, возникающий вследствие износа или неправильной регулировки. Чрезмерные зазоры приводят к ударным нагрузкам, вибрациям и ускоренному разрушению узлов, включая шестерни КПП, карданные валы, ШРУСы и дифференциалы.

Регулярный контроль люфтов критичен для предотвращения внезапных отказов и дорогостоящего ремонта. Диагностика выполняется на подъемнике при выключенном двигателе путем последовательной проверки каждого компонента. Основные методы включают визуальный осмотр, измерение щупом и механическое воздействие для выявления аномального хода.

Ключевые узлы для диагностики

- Карданный вал: проверка осевого и радиального люфта в крестовинах и шлицевом соединении

- ШРУСы: определение зазоров во внутренних и наружных шарнирах при повороте колес

- Дифференциал: контроль зацепления шестерен главной пары и сателлитов

- Сцепление: измерение свободного хода педали (норма: 5-15 мм)

Допустимые нормы зазоров

| Узел | Максимальный люфт |

| Шлицевое соединение кардана | 0,3-0,5 мм |

| Крестовины карданного вала | 0,05-0,1 мм |

| ШРУС | Без ощутимого стука |

| Шестерни ГП | 0,1-0,15 мм |

Превышение нормативов требует немедленного вмешательства: регулировки углов установки кардана, замены изношенных крестовин, восстановления зацепления дифференциала. Игнорирование люфтов провоцирует цепную реакцию разрушений – например, биение кардана вызывает деформацию сальников и утечки масла из редуктора.

При диагностике учитывают специфику марок: для ГАЗель критичен контроль шлицев кардана из-за нагрузок, у внедорожников УАЗ Патриот особое внимание уделяют ШРУСам переднего моста, а в грузовиках КАМАЗ проверяют люфт в раздатке и межосевом дифференциале. Для легковых авто (например, Lada Vesta) ключевой параметр – зазор в приводе колес.

Диагностика двухмассового маховика BMW X5

Двухмассовый маховик (ДММ) на BMW X5 критически важен для гашения крутильных колебаний дизельных и мощных бензиновых двигателей. Его неисправность напрямую влияет на работу трансмиссии: вызывает вибрации, шумы и ускоренный износ сцепления или гидротрансформатора. Диагностика обязательна при первых симптомах, так как игнорирование проблемы приводит к каскадному повреждению КПП и дорогостоящему ремонту.

Конструкция ДММ BMW X5 включает две массы с пружинно-демпферной системой и фрикционными элементами. При эксплуатации изнашиваются дуговые пружины, демпферные элементы и подшипники скольжения. Особенно уязвимы модели с дизельными двигателями серий M57 и N57 из-за высокого крутящего момента, а также автомобили с пробегом свыше 150 000 км или при агрессивном стиле вождения.

Методы диагностики неисправности

- Акустический анализ:

- Стук или скрежет при запуске/остановке двигателя

- Дребезжание на холостом ходу, исчезающее при выжиме сцепления

- Вибрации в районе КПП при разгоне на низких оборотах (1200-2000 об/мин)

- Проверка люфтов:

- Раскачивание ДММ монтировкой через технологические отверстия (максимальный допустимый люфт – 10-15°)

- Измерение осевого биения индикаторным нутромером (норма до 0.3 мм)

- Компьютерная диагностика:

- Считывание ошибок: частые коды 2DE4 (неравномерность работы), 2DED (ошибка адаптации сцепления)

- Анализ данных в реальном времени: дисбаланс холостого хода, параметры крутящего момента

- Тест-драйв с нагрузкой:

- Резкие ускорения на 3-4 передаче с низких оборотов

- Торможение двигателем на высоких передачах

| Симптом | Поврежденный элемент ДММ | Риски для трансмиссии |

|---|---|---|

| Вибрация руля/кузова на холостом ходу | Износ дуговых пружин | Деформация корзины сцепления, износ подшипников КПП |

| Щелчки при переключении передач | Разрушение демпферных элементов | Повреждение синхронизаторов, вилки сцепления |

| Запах гари при пробуксовке | Замасливание фрикционов | Перегрев и деформация диска сцепления |

Диагностика требует обязательной проверки сопутствующих узлов: корзины сцепления, выжимного подшипника и опор двигателя. На моделях X5 E70/F15 рекомендована замена ДММ в сборе с новым сцеплением и центровкой КПП. Использование оригинальных запчатей (например, LUK или Sachs) обязательно – неоригинальные аналоги не обеспечивают расчетный ресурс из-за специфики нагрузок.

Анализ износа синхронизаторов МКПП

Синхронизаторы в механической коробке передач (МКПП) критически важны для плавного и бесшумного переключения скоростей. Их износ напрямую влияет на комфорт вождения и долговечность трансмиссии. Основная функция – выравнивание угловых скоростей вала и шестерни перед зацеплением, предотвращая удары и скрежет.

Диагностика износа синхронизаторов проводится при появлении характерных признаков неисправности. К ним относятся затрудненное включение передач (особенно при холодном старте), необходимость двойного выжима сцепления, посторонние звуки (хруст, скрежет) при переключении, а также самопроизвольное выбивание передачи. Игнорирование этих симптомов ведет к ускоренному разрушению шестерен и полному выходу КПП из строя.

Методы диагностики и признаки износа

Выявление проблем с синхронизаторами требует комплексного подхода:

- Тест-драйв: Оценка усилия включения передач на разных оборотах двигателя (холодный/горячий).

- Акустический анализ: Фиксация скрежета или хруста при быстром/медленном переключении.

- Проверка на выбивание: Резкое сброс газа под нагрузкой для выявления самопроизвольного выхода из зацепления.

- Визуальный осмотр (после разборки КПП): Оценка состояния фрикционных конусов, блокирующих колец и стопорных элементов на предмет:

- Истирания бронзового напыления или канавок на конусе

- Сколов зубьев блокирующего кольца

- Уменьшения высоты стопорных выступов (сухарей)

| Степень износа | Внешние проявления | Воздействие на КПП |

|---|---|---|

| Начальная | Легкое затруднение включения 1-й/задней передачи на холодную | Ускоренный износ вилок и шестерен |

| Средняя | Постоянный хруст на 2-3 передачах, необходимость двойного выжима | Риск задиров на конусах и шестернях |

| Критическая | Выбивание передач под нагрузкой, скрежет на всех скоростях | Разрушение шестерен, заклинивание валов |

При подтверждении износа синхронизаторов требуется немедленный ремонт. Замена поврежденных элементов (чаще всего комплекта блокирующих колец и стопорных деталей для конкретной передачи) предотвращает каскадный отказ узлов КПП. Важно использовать оригинальные или сертифицированные аналоги, так как геометрия конусов и твердость материалов строго регламентированы.

Проверка троса сцепления на Lada Vesta

Трос сцепления на Lada Vesta выполняет критическую функцию, передавая усилие от педали к вилке выключения сцепления в коробке передач. Его износ или повреждение приводят к неполному выключению сцепления, затрудненному переключению передач и ускоренному износу диска. Регулярная диагностика особенно важна при появлении первых симптомов неполадок.

Конструктивно трос на Весте проходит через моторный отсек от педального узла к коробке передач, фиксируясь регулировочными гайками. Работоспособность оценивается комплексно по нескольким параметрам, включая визуальное состояние, усилие на педали и свободный ход. Проверку рекомендуется проводить каждые 30-40 тыс. км пробега или внепланово при изменении поведения сцепления.

Методы диагностики

Основные признаки неисправности троса:

- Тугое или "ватное" нажатие педали сцепления

- Скрежет при переключении передач

- Неполное выключение сцепления (автомобиль "ведет" при выжатой педали)

- Видимые повреждения оплетки или расслоение нитей

Порядок проверки:

- Визуальный осмотр: Проверьте целостность оболочки троса по всей длине, особенно в местах перегибов у педали и КПП. Ищите трещины, разрывы оплетки или коррозию металлических наконечников.

- Оценка хода педали: Свободный ход педали должен составлять 5-10 мм. Превышение указывает на износ или необходимость регулировки.

- Проверка усилия: Нажатие должно быть плавным, без заеданий или провалов. Резкое увеличение усилия в середине хода сигнализирует о повреждении нитей.

- Контроль люфтов: Раскачайте трос рукой у мест крепления. Чрезмерный люфт (более 3-5 мм) свидетельствует о вытягивании или износе наконечников.

При выявлении дефектов трос подлежит замене. Регулировка выполняется гайками на наконечнике у коробки передач после установки нового элемента.

| Параметр | Нормальное состояние | Признак неисправности |

|---|---|---|

| Ход педали | 5-10 мм | Более 15 мм |

| Усилие нажатия | Плавное, постоянное | Рывки, заедания |

| Состояние оплетки | Без трещин и деформаций | Расслоение, следы масла |

Тест пневмосистемы переключения Scania

Тест пневмосистемы переключения передач на грузовиках Scania является критически важной процедурой для диагностики неисправностей КПП. Он позволяет выявить утечки воздуха, некорректное давление в магистралях и сбои в работе исполнительных механизмов. Проверка обязательна при симптомах: затрудненное включение передач, самопроизвольное выключение скорости, посторонние шумы при переключениях или предупреждения на панели приборов.

Принцип тестирования основан на последовательной проверке герметичности контуров и функциональности компонентов. Специалист подключает диагностическое оборудование к пневмомагистралям коробки передач, создает контролируемое давление и отслеживает его изменения. Анализируется работа делителя, диапазонов, блокировочного механизма и синхронизаторов через управляющие пневмоцилиндры.

Этапы проведения теста

- Подключение сканера и манометрического стенда к пневмоклапанам КПП

- Проверка герметичности магистралей на стоящем транспортном средстве

- Контроль давления в режиме холостого хода (6.5-8 бар)

- Активация электропневмоклапанов через диагностическую программу

- Фиксация показаний при переключении диапазонов (L/H) и передач

| Параметр | Нормальное значение | Отклонение |

|---|---|---|

| Давление в ресивере | 8±0.5 бар | Падение >0.2 бар/мин |

| Время срабатывания цилиндра | 0.1-0.3 сек | >0.5 сек |

| Рабочий ток клапанов | 0.8-1.2 А | Колебания >20% |

Типичные неисправности, выявляемые тестом: износ уплотнений цилиндров, засорение фильтров-осушителей, поломка соленоидов или датчика давления. Для моделей Scania G, R, S-серии с коробками GRS905 особое внимание уделяют раздельному контуру высоких и низких передач. После теста обязательна адаптация положения сцепления через диагностический сканер.

Диагностика муфты Haldex на полноприводных VW

Муфта Haldex отвечает за автоматическое распределение крутящего момента между передней и задней осями в полноприводных Volkswagen (Tiguan, Golf R, Passat 4Motion). Регулярная диагностика критична для предотвращения полного отключения заднего привода, пробуксовок на скользком покрытии и преждевременного износа элементов трансмиссии.

Основные причины проверки – появление ошибок в бортовом журнале (например, P176D00, P174A00), рывки при старте, неадекватная реакция на скользкой дороге или характерный гул/вибрации. Диагностика проводится при плановом ТО (рекомендуется каждые 30-40 тыс. км) либо при первых симптомах неисправности.

Ключевые аспекты диагностики

Стандартная процедура включает:

- Считывание кодов неисправностей через VCDS/VAG-COM или ODIS с анализом параметров блока управления AWD (адрес 22).

- Проверку уровня и состояния масла Haldex (тёмное масло с металлической стружкой сигнализирует об износе).

- Тест производительности насоса муфты (контроль давления в реальном времени).

- Диагностику датчиков (частоты вращения, температуры) и цепей управления.

- Визуальный осмотр разъёмов и проводки на предмет коррозии/повреждений.

Распространённые неисправности:

| Компонент | Симптомы | Решение |

| Забитый масляный фильтр | Потеря давления, рывки | Замена фильтра и масла |

| Неисправность насоса | Ошибки по давлению, отсутствие блокировки | Замена насоса |

| Износ фрикционов | Пробуксовка, перегрев муфты | Ремонт муфты |

Важно: После ремонта или замены масла требуется адаптация муфты через диагностическое ПО. Игнорирование обслуживания (особенно замены масла Haldex Gen.4/5) – основная причина выхода узла из строя.

Анализ работы коробки-автомата ZF 8HP

Коробка передач ZF 8HP (8-ступенчатый гидромеханический автомат) широко применяется в премиальных и массовых моделях BMW, Audi, Jaguar, Land Rover, Rolls-Royce, Alfa Romeo, Chrysler, Dodge и других марок. Её популярность обусловлена высокой надежностью, плавностью переключений и адаптивностью к разным типам двигателей (бензин, дизель, гибрид). Регулярная диагностика критически важна для предупреждения дорогостоящих поломок, особенно учитывая сложность конструкции и электронного управления.