Диффузор - назначение и устройство детали

Статья обновлена: 28.02.2026

Диффузор – техническая деталь, предназначенная для управления потоком жидкостей или газов путем преобразования их скорости в давление. Эта функциональная компонента встречается в самых разных сферах: от аэродинамики автомобилей и авиации до систем вентиляции, акустики и даже бытовой техники.

Его ключевая задача – снижение турбулентности и сопротивления среды, увеличение эффективности работы систем. В автомобиле диффузор формирует разрежение под днищем, прижимая машину к дороге, в вентиляции – равномерно распределяет воздух, а в акустических системах – улучшает качество звука за счет контроля колебаний.

Физический принцип работы диффузора

Диффузор функционирует за счёт преобразования кинетической энергии движущегося потока жидкости или газа в потенциальную энергию давления. Этот процесс основан на фундаментальном законе сохранения энергии и уравнении Бернулли, описывающем поведение среды в сужающихся или расширяющихся каналах.

При прохождении потока через расширяющееся сечение диффузора происходит замедление скорости частиц среды. Согласно уравнению Бернулли, снижение динамического давления (обусловленного скоростью) компенсируется ростом статического давления, что обеспечивает повышение напора на выходе устройства без дополнительных энергозатрат.

Ключевые аспекты преобразования энергии

- Геометрия канала: Плавное расширение сечения (обычно под углом 5–15°) минимизирует потери на вихреобразование и отрыв потока от стенок.

- Роль вязкости: Пристеночный слой жидкости создаёт сопротивление, требуя оптимизации длины диффузора для баланса между трением и риском отрыва потока.

- Критический угол раскрытия: Превышение оптимального угла расширения вызывает турбулентность и снижает КПД преобразования энергии.

| Параметр на входе | Параметр на выходе | Эффект преобразования |

| Высокая скорость (Vвх↑) | Низкая скорость (Vвых↓) | Снижение кинетической энергии |

| Низкое статическое давление (Pст.вх↓) | Высокое статическое давление (Pст.вых↑) | Рост потенциальной энергии |

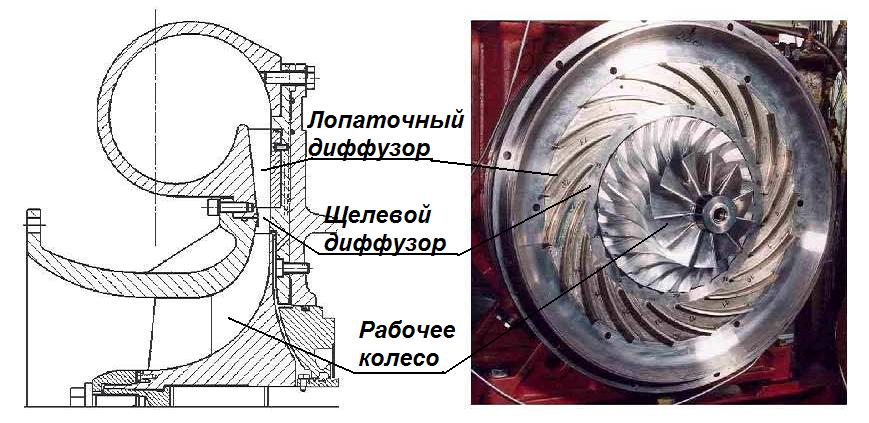

В турбомашинах (насосы, вентиляторы) диффузор устанавливается после вращающегося колеса, где захватывает высокоскоростной поток и повышает давление перед подачей в систему. Аэродинамическое сопротивление в диффузорах транспортных средств создаёт прижимную силу за счёт разницы давлений над и под кузовом.

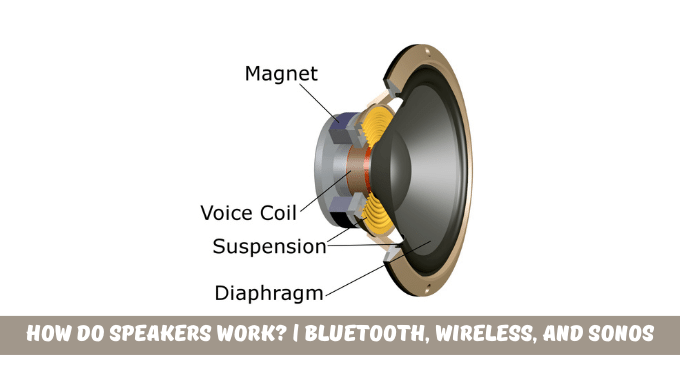

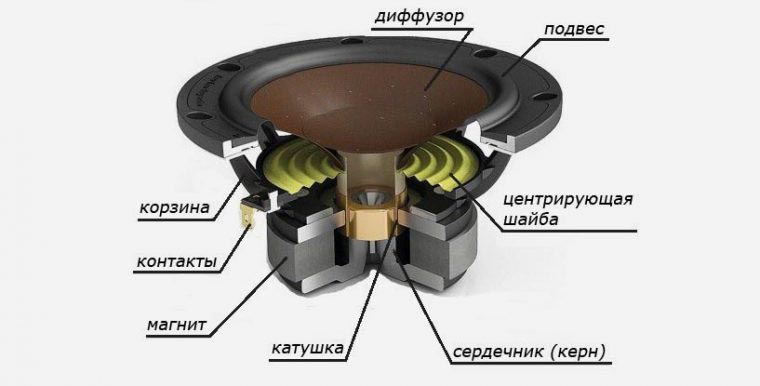

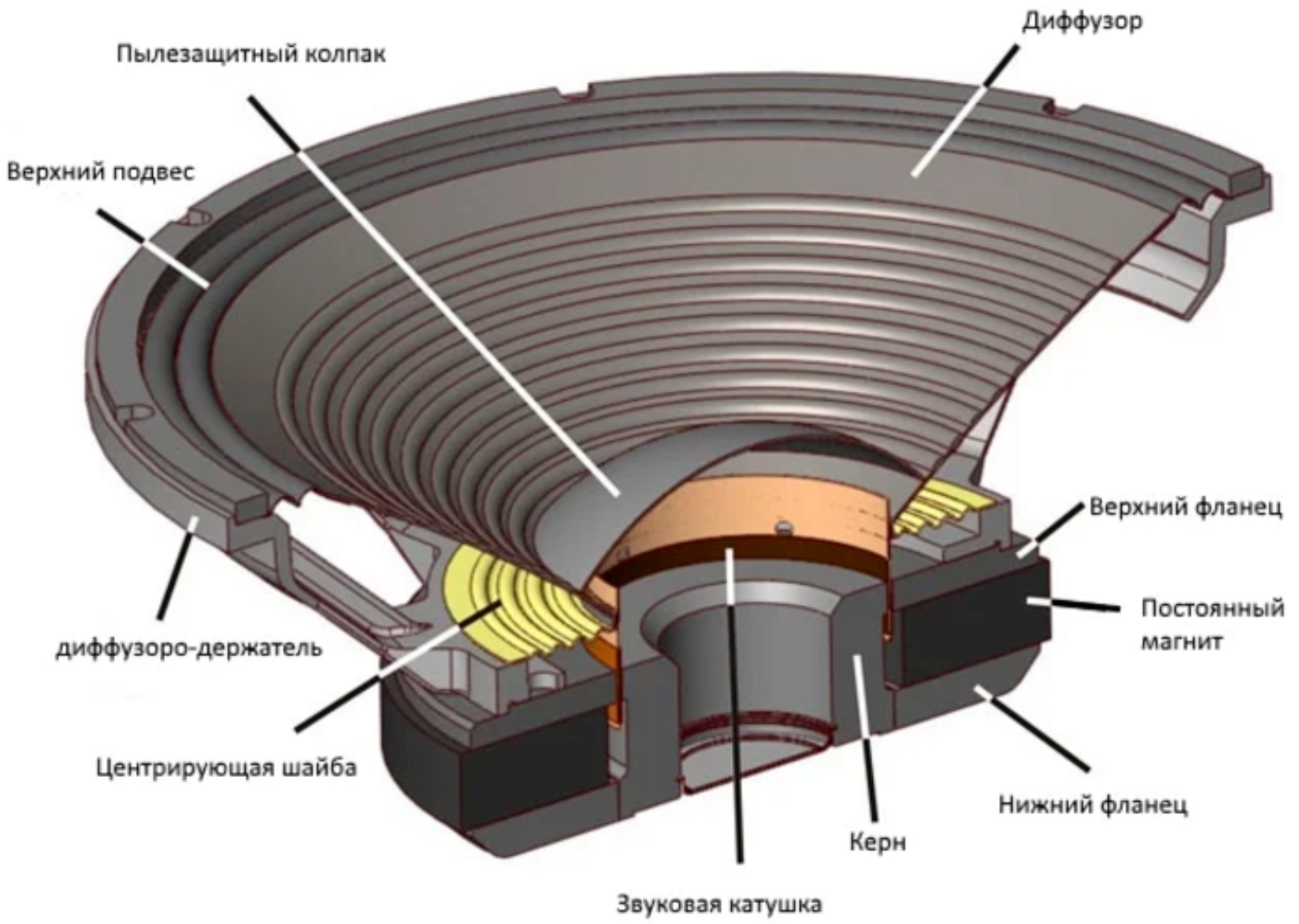

Конструкция диффузора в динамиках

Диффузор представляет собой подвижный элемент громкоговорителя, непосредственно преобразующий механические колебания звуковой катушки в акустические волны. Его геометрия и физические свойства напрямую определяют ключевые параметры звуковоспроизведения: частотную характеристику, чувствительность, уровень искажений и направленность излучения.

Форма диффузора чаще всего выполняется в виде конуса, купола или мембраны сложного профиля. Конструкция жестко крепится к корзине динамика через гибкий подвес (воротник), обеспечивающий возвратно-поступательное движение, и соединяется с катушкой посредством пылезащитного колпачка или центрального шайбы.

Материалы и особенности исполнения

Выбор материала критичен для баланса жесткости, массы и внутреннего демпфирования:

- Бумага (целлюлоза): Классический вариант с естественным демпфированием, но чувствителен к влаге. Часто пропитывается составами для повышения прочности.

- Полипропилен: Устойчив к влаге, обладает хорошим демпфированием, широко используется в НЧ/СЧ-динамиках. Может армироваться кевларом или углеволокном.

- Металлы (алюминий, титан, магний): Высокая жесткость и теплопроводность, но риск возникновения резонансных пиков. Типичны для ВЧ-твитеров (купола) и некоторых СЧ-диффузоров.

- Кевлар, углеволокно, композиты: Максимальная жесткость при малом весе для подавления паразитных колебаний. Применяются в ВЧ и высококачественных СЧ/НЧ-моделях.

- Ткани (шёлк, синтетика): Мягкие купола для ВЧ-динамиков с плавной характеристикой.

Профиль поверхности оптимизируется для управления распределением резонансов и расширения рабочего диапазона:

- Прямой конус: Простая форма для НЧ-динамиков.

- Экспоненциальный/изогнутый конус: Увеличивает жесткость, снижает "дребезг".

- Купол (полусфера, тороид): Жесткая конструкция для СЧ/ВЧ, улучшающая направленность на высоких частотах.

| Тип диффузора | Типичные материалы | Основное применение |

|---|---|---|

| Конус | Бумага, полипропилен, композиты | НЧ, СЧ динамики |

| Купол | Ткань, металл, кевлар | СЧ, ВЧ динамики (твитеры) |

| Плоская мембрана | Композиты, сэндвич-структуры | Планарные/изодинамические излучатели |

Дополнительные элементы усиления включают рёбра жесткости ("морщины") на поверхности, гофрированный край или сэндвич-структуры из разнородных материалов. Жесткий центр (соединенный с катушкой) и постепенно увеличивающаяся гибкость к краям минимизируют изгибные деформации и раздельные колебания участков поверхности.

Назначение диффузора в акустических системах

Диффузор является ключевым рабочим элементом динамика (громкоговорителя), преобразующим механические колебания звуковой катушки в колебания воздуха. Он представляет собой жестко закрепленную по краям мембрану конической, купольной или иной формы, соединенную с катушкой через подвес. При подаче переменного тока на катушку, находящуюся в магнитном поле, возникающие силы заставляют диффузор совершать возвратно-поступательные движения.

Основная задача диффузора – эффективно передавать энергию механических колебаний в воздушную среду, создавая области сжатия и разрежения, которые воспринимаются как звук. От его геометрии, материала и характеристик движения напрямую зависят громкость, частотный диапазон (особенно низкие и средние частоты), направленность излучения и чистота звучания акустической системы.

Ключевые функции и требования

Для оптимального выполнения своей роли диффузор должен соответствовать нескольким критическим требованиям:

- Жесткость: Минимизация деформаций ("дробления") при резких движениях для снижения искажений.

- Малый вес: Обеспечение высокой чувствительности и скорости реакции на сигнал.

- Внутреннее демпфирование: Подавление собственных резонансов мембраны, вызывающих окрашивание звука.

Выбор материала (бумага, полипропилен, кевлар, металлы) и технологии изготовления всегда представляет собой поиск компромисса между этими зачастую противоречивыми свойствами. Современные разработки часто используют композиты или сложные профили для достижения оптимальных характеристик.

Материалы для изготовления диффузоров

Диффузоры изготавливаются из различных материалов, выбор которых зависит от целевого применения, требований к прочности, весу, термостойкости и акустическим характеристикам. Ключевыми критериями при подборе сырья являются устойчивость к вибрациям, способность сохранять форму под нагрузкой и сопротивление агрессивным средам, таким как выхлопные газы или вода.

Для акустических систем чаще применяются легкие композиты, обеспечивающие минимальное искажение звука, тогда как в автомобильных и промышленных системах акцент делается на термостойкость и механическую выносливость. Стоимость материала также играет существенную роль, особенно в массовом производстве.

Распространенные материалы

- Пластики (ABS, полипропилен, стеклопластик): Легкие, устойчивые к коррозии, подходят для акустики и вентиляции. Стеклопластик выдерживает высокие температуры в выхлопных системах.

- Металлы (алюминий, нержавеющая сталь, титан): Используются в автоспорте и тюнинге из-за прочности и термостойкости. Алюминий сочетает малый вес и теплоотдачу, сталь – максимальную долговечность.

- Композитные материалы (карбон, кевлар): Применяются в премиум-сегменте для снижения веса при сохранении жесткости. Карбон популярен в спортивных автомобилях и Hi-Fi-акустике.

- Дерево (МДФ, фанера): Востребованы в студийных акустических системах за счет оптимального демпфирования резонансов.

| Материал | Основные применения | Ключевые преимущества |

|---|---|---|

| Полипропилен | Стандартные акустические системы, вентиляция | Низкая стоимость, гибкость, устойчивость к ударам |

| Алюминий | Автотюнинг, мотоспорт | Теплорассеивание, малый вес, коррозионная стойкость |

| Карбоновое волокно | Премиум-акустика, гоночные авто | Высочайшее соотношение прочности и веса, стильный вид |

Для экстремальных условий, например в аэрокосмической отрасли, применяются специализированные сплавы на основе никеля или керамические покрытия, способные функционировать при температурах свыше 1000°C. В бытовых устройствах доминируют литые пластики из-за технологичности и низкой себестоимости массового производства.

Диффузор как элемент подвеса динамика

Диффузор в динамике выполняет ключевую роль преобразователя колебаний: он принимает механические движения звуковой катушки и генерирует акустические волны за счет резких перемещений воздуха. Его конструкция напрямую определяет качество звукопередачи, эффективность преобразования энергии и устойчивость к деформациям.

Как часть подвеса, диффузор обеспечивает центровку катушки в зазоре магнитной системы, сохраняя её соосность при колебаниях. Он работает совместно с гофрированным подвесом (воротником), который крепится к корзине динамика и гасит паразитные резонансы, предотвращая поперечные смещения диффузора. Без точной балансировки этих элементов возникают искажения и механические повреждения.

Ключевые функции и особенности

Материалы изготовления выбираются исходя из требований к жёсткости и массе:

- Бумага (целлюлоза) – бюджетный вариант с естественным демпфированием

- Полипропилен – устойчив к влаге, средняя жёсткость

- Кевлар/углеволокно – малый вес при высокой прочности

- Алюминий/титан – для СЧ/ВЧ-динамиков из-за жёсткости

Геометрия диффузора (коническая, купольная, плоская) влияет на направленность звука и частотный диапазон. Например, рупорные модификации усиливают КПД в верхнем спектре, а воронкообразные профили снижают турбулентность воздуха на краях.

| Параметр | Влияние на звук |

| Жёсткость | Снижает разрывные искажения на высокой громкости |

| Масса | Определяет чувствительность и инерционность |

| Форма | Контролирует распределение резонансов |

Критически важна совместимость с подвесом: при несоответствии характеристик (например, излишне мягкий воротник у тяжёлого диффузора) возникают задержки возврата в исходное положение, что вызывает «размазывание» басов. Для минимизации этого эффекта производители применяют двойные подвесы или термостабилизацию материалов.

Роль диффузора в формировании звука

Диффузор выполняет ключевую функцию преобразования механических колебаний в акустические волны. При подаче электрического сигнала на катушку динамика возникают колебания, передающиеся на центральную часть диффузора (капсюль). Эта вибрация заставляет всю конусообразную поверхность синхронно двигаться вперед-назад, создавая зоны сжатия и разрежения воздуха.

Геометрия и материал диффузора напрямую влияют на точность воспроизведения. Жесткие составы (керамика, композиты) минимизируют паразитные деформации для чистоты ВЧ, а гибкие (бумага, полипропилен) эффективно передают низкочастотные колебания. Равномерность излучения достигается за счет плавного расширения от капсюля к краю, что предотвращает резонансные искажения.

Факторы воздействия на звуковые характеристики

- Амплитуда колебаний: определяет громкость. Больший ход диффузора генерирует мощнее звуковое давление.

- Скорость реакции: зависимость от массы материала. Легкие диффузоры быстрее отвечают на импульсные сигналы.

- Демпфирование: способность гасить остаточные колебания после прекращения сигнала влияет на "сухость" басов.

Критическое значение имеет взаимодействие с подвесом (воротником) и центрирующей шайбой. Эти элементы обеспечивают возврат диффузора в нейтральное положение без смещения оси, сохраняя линейность на всех частотах. Нарушение синхронизации вызывает дребезг и интермодуляционные искажения.

| Параметр диффузора | Влияние на звук |

| Конусообразная форма | Фокусировка фронта волны, снижение фазовых сдвигов |

| Рифленая поверхность | Подавление стоячих волн внутри материала |

| Состав материала | Тембральная окраска (теплый/холодный оттенок) |

На высоких частотах эффективность работы снижается из-за явления дробления – когда отдельные участки поверхности колеблются несинхронно. Для компенсации в многополосных системах применяют ВЧ-твитеры, а диффузор НЧ/СЧ-динамика оптимизируют под свой диапазон частот.

Виды профилей диффузоров (конический, купольный)

Конструкция профиля диффузора оказывает решающее влияние на эффективность преобразования кинетической энергии потока в статическое давление и на общие потери в системе. Форма канала определяет характер течения, риск отрыва потока от стенок и способность сохранять равномерность потока на выходе.

Двумя наиболее распространенными и базовыми формами профиля каналов диффузоров являются конический и купольный (или сферический). Каждый из них обладает специфическими аэродинамическими характеристиками, преимуществами и ограничениями, делающими их предпочтительными для разных условий работы и требований к конструкции.

Конический Диффузор

Это наиболее простая и часто встречающаяся форма. Профиль представляет собой прямой конус с постоянным углом раскрытия вдоль всей длины. Поток движется по прямым линиям от входа к выходу.

- Преимущества: Простота изготовления, низкая стоимость, предсказуемые характеристики при малых углах раскрытия.

- Недостатки: Высокая чувствительность к углу раскрытия. При превышении критического угла (обычно 8-12°) происходит отрыв потока от стенок, резко возрастают потери и падает эффективность. Распределение скорости и давления по сечению на выходе может быть неравномерным.

- Применение: Широко используется в вентиляции, кондиционировании, воздуховодах, простых газовых трактах, где допустимы умеренные степени сжатия и потери.

| Ключевой параметр | Характеристика |

| Угол раскрытия (2θ) | Оптимальный ~7-8°, критический ~10-12° |

| Эффективность восстановления давления | Средняя, резко падает при отрыве |

| Равномерность выходного потока | Может быть низкой при больших углах/длинах |

Купольный (Сферический) Диффузор

Профиль этого диффузора имеет криволинейную форму стенок, напоминающую часть сферы или параболоида. Угол раскрытия плавно изменяется по длине канала – от малого на входе до большего на выходе.

- Преимущества: Значительно меньшая склонность к отрыву потока по сравнению с коническим при той же средней степени расширения. Плавное изменение угла обеспечивает более равномерное распределение скорости и давления по сечению на выходе. Позволяет достигать более высоких степеней расширения в ограниченном пространстве.

- Недостатки: Более сложная и дорогая в изготовлении форма. Расчет и проектирование сложнее, чем для конического.

- Применение: Критичные системы с высокими требованиями к эффективности и равномерности потока: входные устройства авиационных двигателей, диффузоры центробежных компрессоров, высокоэффективные вентиляционные системы, аэродинамические трубы.

| Ключевой параметр | Характеристика |

| Форма стенки | Криволинейная (сферическая, параболическая) |

| Эффективность восстановления давления | Высокая, меньше потерь на трение и отрыв |

| Равномерность выходного потока | Обычно высокая |

Влияние диаметра диффузора на характеристики звука

Диаметр диффузора напрямую определяет площадь поверхности, излучающей звуковые волны. Чем больше диаметр, тем больше воздуха способен перемещать диффузор за одно движение, что критично для воспроизведения низких частот. Массивный диффузор создаёт значительное давление воздуха даже при малой амплитуде колебаний, обеспечивая мощный бас.

Однако увеличение диаметра снижает жёсткость конструкции и повышает массу подвижной системы. Это затрудняет быстрые колебания, необходимые для точной передачи высоких частот. Малый диаметр, напротив, позволяет диффузору оперативно реагировать на быстрые изменения сигнала, но ограничивает амплитуду перемещения воздуха на низких частотах.

Ключевые акустические эффекты

Основные закономерности влияния размера:

- НЧ-диапазон: диффузоры 8-18 дюймов эффективно генерируют бас (20-200 Гц) благодаря инерционности

- СЧ-диапазон: оптимальны размеры 5-8 дюймов для баланса инерции и скорости (200 Гц – 5 кГц)

- ВЧ-диапазон: твитеры 0.5-4 дюйма обеспечивают чёткость высоких частот (>5 кГц)

Практическое следствие: многополосные акустические системы используют разные по размеру диффузоры для покрытия всего частотного диапазона. Например:

| Диаметр | Частотный диапазон | Эффект |

| 1-3 дюйма | > 3 кГц | Детализация ВЧ |

| 4-6 дюймов | 300 Гц – 5 кГц | Чёткость вокала |

| 8+ дюймов | < 500 Гц | Мощность баса |

Конструкторы балансируют диаметр с другими параметрами: глубиной подвеса, жёсткостью материала, формой купола. Слишком большой диффузор без усиленного магнита вызовет "размазанность" средних частот, а чрезмерно лёгкий малый диффузор – недостаток энергии в басовом регионе.

Деформации и разрушения диффузора

Деформации диффузора возникают под воздействием экстремальных температур, высокого давления газового потока или механических ударов. Наиболее уязвимыми зонами являются входная кромка, тонкие стенки каналов и места крепления к корпусу агрегата. Пластические деформации проявляются в виде вмятин, коробления геометрии или локального вытягивания материала, что нарушает аэродинамический профиль и снижает КПД системы.

Прогрессирующие деформации приводят к усталостным трещинам, особенно в зонах концентрации напряжений – вокруг крепежных отверстий, сварных швов или технологических вырезов. Разрушение часто носит лавинообразный характер: микротрещины под воздействием вибраций и термоциклирования разрастаются в межлопаточном пространстве, вызывая отрыв фрагментов конструкции. При попадании отколовшихся элементов в движущиеся части агрегата возникает вторичное повреждение роторов и подшипниковых узлов.

Ключевые факторы разрушения

- Термическая усталость: циклический нагрев/охлаждение вызывают остаточные напряжения

- Коррозионно-усталостное растрескивание: сочетание агрессивной среды и вибраций

- Резонансные явления: совпадение частот вибрации лопаток с рабочей частотой вращения

- Эрозионный износ: абразивное воздействие твердых частиц в газовом потоке

| Тип повреждения | Последствия | Методы выявления |

| Прогиб лопаток | Нарушение угла атаки, рост турбулентности | Лазерная сканирующая метрология |

| Радиальные трещины | Раскрытие стыков, утечки газа | Капиллярный контроль (пенетранты) |

| Отслоение покрытий | Оголение базового материала, ускоренная коррозия | Тепловизионный анализ |

Критическим последствием разрушения является раскрытие стыков секций, приводящее к перепуску газов между каналами. Это провоцирует локальные завихрения, снижение давления на выходе и рост динамических нагрузок на элементы силовой установки. В турбореактивных двигателях фрагментарный отрыв лопаток диффузора компрессора вызывает мгновенную разбалансировку ротора с риском катастрофического разрушения всего агрегата.

Замена диффузора при ремонте акустики

Замена требуется при механических повреждениях: разрывах материала, глубоких трещинах или необратимой деформации конуса. Эти дефекты вызывают дребезжание, потерю детализации звука и изменение частотной характеристики. Процедура сложнее обычного склеивания, так как предполагает полное отсоединение диффузора от звуковой катушки и корзины динамика.

Критически важна точная совместимость нового диффузора с параметрами динамика: диаметром, высотой звуковой катушки, жесткостью подвеса и углом раскрытия конуса. Использование несоответствующей детали ухудшит акустические свойства или приведет к затиранию катушки в магнитном зазоре.

Технология замены и ключевые нюансы

Основные этапы работ:

- Демонтаж динамика из корпуса акустики и снятие защитных элементов (пылевого колпака, гофра)

- Аккуратное отклеивание старого диффузора от корзины специальным растворителем

- Отсоединение конуса от звуковой катушки с фиксацией положения катушечной гильзы

- Очистка посадочных поверхностей от остатков клея изопропиловым спиртом

| Материалы для замены | Инструменты | Риски |

|---|---|---|

| Спецклей для динамиков (типа CAIG) | Центрирующие шайбы | Смещение катушки |

| Новый диффузор с идентичными характеристиками | Прецизионные пинцеты | Перекос гильзы |

| Акриловый герметик для подвеса | Миниатюрные кисти | Нарушение гибкости подвеса |

Фиксация диффузора выполняется в три этапа: предварительное точечное крепление, проверка свободного хода катушки тестовым сигналом, окончательная проклейка по всему периметру. Обязательна 24-часовая сушка под грузом.

После сборки необходима медленная приработка динамика: 10-15 часов воспроизведения на низкой громкости. Это стабилизирует клеевые соединения и восстанавливает эластичность подвеса.

Диффузор в автомобильных аудиосистемах

Диффузор в автозвуке – ключевая подвижная часть динамика, преобразующая механические колебания в звуковые волны. Изготавливается из легких, но жестких материалов: бумаги с пропиткой, полипропилена, кевлара или композитных сплавов. Его коническая или купольная форма обеспечивает эффективное взаимодействие с воздушной средой для генерации акустического давления.

Геометрия и масса диффузора напрямую влияют на частотную характеристику и детализацию звука. Конструкция включает гибкий подвес (гофр) для линейного хода и центрирующую шайбу, удерживающую катушку в магнитном зазоре. Отклонения от нейтрального положения компенсируются упругостью этих элементов, предотвращая искажения.

Функциональные особенности

- Амплитудная точность: Четко воспроизводит резкие басовые удары без "размазывания" благодаря минимальной инерции.

- Теплоотвод: Спиральные канавки на тыльной стороне усиливают конвекцию, охлаждая звуковую катушку.

- Демпфирование: Внутренние потери материала подавляют паразитные резонансы, снижая призвуки.

| Материал | Характеристики |

| Полипропилен | Влагостойкость, мягкое звучание, бюджетный вариант |

| Кевлар | Высокая жесткость, акцентированные среднечастотный диапазон |

| Композиты | Минимальные искажения, прецизионное воспроизведение ВЧ-составляющих |

При проектировании диффузора инженеры балансируют между жесткостью (для контроля резонансов) и малым весом (для скорости реакции). В сабвуферах применяют усиленные ребрами "сэндвич-панели", выдерживающие экстремальные нагрузки при глубоком басе.

Сравнение бумажных и полимерных диффузоров

Бумажные диффузоры (целлюлозные) традиционно изготавливаются из прессованных древесных волокон с пропитками для влагостойкости. Их главное преимущество – естественное звучание с тёплыми тонами и быстрой реакцией на сигнал. Однако они чувствительны к влаге, перепадам температур и механическим повреждениям, что ограничивает срок службы.

Полимерные диффузоры производятся из синтетических материалов: полипропилена, кевлара, майлара или композитов. Они обеспечивают повышенную прочность, устойчивость к деформациям и влаге, сохраняя стабильность характеристик в любых условиях. Но некоторые типы могут добавлять "пластиковую" окраску звука или резонансы на определённых частотах.

Ключевые отличия

| Критерий | Бумажные | Полимерные |

|---|---|---|

| Жёсткость/масса | Оптимальное соотношение для детальности звука | Высокая жёсткость при малом весе (особенно композиты) |

| Долговечность | Средняя (боязнь влаги, УФ-лучей) | Высокая (инертны к внешним факторам) |

| Акустика | Тёплая, натуральная тональность | Чёткая передача, возможны цветовые искажения |

| Стоимость | Ниже (для стандартных решений) | Выше (особенно для кевлара/композитов) |

Области применения: Бумажные чаще используют в Hi-Fi для аутентичного звука, полимерные – в автомобильной, портативной и профессиональной аудиотехнике, где важна надёжность. Гибридные решения (например, бумага с полимерным покрытием) сочетают преимущества обоих типов.

Колпачок диффузора: функции и материалы

Колпачок диффузора представляет собой наружную декоративно-функциональную накладку, монтируемую на выходное отверстие воздуховода. Эта деталь завершает конструкцию диффузора, скрывая монтажные элементы и формируя эстетичный переход между вентиляционной системой и поверхностью потолка или стены. Конструктивно колпачок крепится к корпусу диффузора с помощью защелок, резьбы или винтов, обеспечивая простой доступ для обслуживания.

Материал изготовления напрямую влияет на эксплуатационные характеристики колпачка: вес, долговечность, устойчивость к внешним воздействиям и стоимость. Производители выбирают сырье с учетом специфики применения – например, требований пожарной безопасности, уровня влажности или дизайнерских задач. Каждый материал обладает уникальными физико-механическими свойствами, определяющими сферу использования колпачка.

Ключевые функции элемента

- Декоративное оформление: маскирует технологические зазоры и крепеж, создавая визуально завершенную поверхность.

- Защита внутренних компонентов: предохраняет регулирующие лопатки и фильтры от механических повреждений.

- Коррекция воздушного потока: форма колпачка может направлять струю воздуха в нужную зону помещения.

- Шумопоглощение: перфорированные или текстильные варианты снижают аэродинамический шум.

| Материал | Преимущества | Недостатки | Применение |

|---|---|---|---|

| Пластик (ABS, полистирол) | Малый вес, влагостойкость, низкая цена | Хрупкость при морозе, выцветание | Офисы, жилые помещения |

| Алюминий | Прочность, огнестойкость, легкость очистки | Высокая стоимость, образование конденсата | Промышленные объекты, мед. учреждения |

| Нержавеющая сталь | Антикоррозийность, долговечность | Значительный вес, сложный монтаж | Бассейны, пищевое производство |

| Дерево | Эстетика, экологичность | Деформация от влаги, требовательность в уходе | Дизайнерские интерьеры |

При выборе учитывают сочетаемость материалов колпачка и корпуса диффузора – например, алюминиевый колпачок может вызывать коррозию при контакте со стальным основанием. Для помещений с высокими гигиеническими требованиями (больницы, лаборатории) предпочтительны цельнолитые колпачки без щелей, исключающие накопление пыли.

Диффузор в сабвуферах: особенности конструкции

Диффузор сабвуфера – ключевой излучающий элемент, преобразующий механические колебания звуковой катушки в акустические волны низкой частоты. В отличие от широкополосных динамиков, он проектируется для работы в узком диапазоне частот (обычно 20-200 Гц), что определяет специфику его конструкции.

Толщина и профиль диффузора значительно варьируются: от тонких гибких материалов для быстрых басов до массивных жестких конусов для мощного низкочастотного давления. Центральная часть (купол) часто усиливается дополнительными ребрами жесткости для предотвращения деформации при экскурсии.

Ключевые конструктивные особенности

Материалы изготовления:

- Бумага с пропиткой – классический вариант, обеспечивающий естественное звучание благодаря внутреннему демпфированию

- Полипропилен – устойчив к влаге, легок и долговечен

- Композиты (кевлар/карбон/алюминий) – максимальная жесткость при минимальном весе для контроля резонансов

Геометрия профиля:

| Тип профиля | Характеристики |

|---|---|

| Прямой конус | Простота производства, предсказуемая АЧХ |

| Вогнутый купол | Повышенная жесткость центральной зоны |

| Экспоненциальная кривая | Снижение стоячих волн и разделенных резонансов |

Подвесные системы: Двойные гофрированные подвесы (воротники) по краю диффузора обеспечивают линейность хода. Резина или вспененный каучук гасят паразитные колебания, а симметричное крепление предотвращает перекосы при большой амплитуде колебаний.

Дополнительные элементы:

- Фазоинверторы – интегрируются в конструкцию для усиления НЧ-отдачи

- Пылезащитные колпаки – препятствуют попаданию мусора в зазор магнитной системы

- Вентиляционные прорези – охлаждают звуковую катушку при длительной нагрузке

Список источников

![]()

При подготовке материала о диффузорах использовались специализированные технические источники, охватывающие принципы работы, конструктивные особенности и области применения этой детали. Акцент сделан на авторитетных публикациях, обеспечивающих достоверность инженерных данных.

Основой для анализа послужили профильные издания по автомобилестроению, аэродинамике и системам вентиляции, а также техническая документация производителей комплектующих. Ключевые источники систематизированы ниже для дальнейшего изучения темы.

- Учебники по автомобильной аэродинамике - разделы о влиянии диффузоров на прижимную силу

- Технические справочники по тюнингу авто - описание модификаций диффузоров

- Научные статьи о гидродинамике - исследования потоков жидкостей и газов

- Руководства по проектированию вентиляционных систем - параметры воздушных диффузоров

- Патентная документация - описания инновационных конструкций диффузоров

- Каталоги автозапчастей - классификация диффузоров по типам ТС

- Монографии по акустике - функции диффузоров в звукообработке