Дизельный двигатель - устройство, работа и технические показатели

Статья обновлена: 01.03.2026

Дизельный двигатель – силовой агрегат, преобразующий химическую энергию топлива в механическую работу без принудительного воспламенения смеси. Его создание стало революцией в транспортной и промышленной сферах благодаря уникальному принципу действия.

В отличие от бензиновых аналогов, здесь топливо самовоспламеняется под действием высокого давления и температуры сжатого воздуха. Этот процесс обеспечивает высокий КПД, экономичность и надёжность, определившие массовое применение дизелей.

В статье детально рассмотрены ключевые аспекты: физические основы цикла Дизеля, конструктивные элементы топливной аппаратуры и цилиндро-поршневой группы, а также объективные преимущества и ограничения технологии.

Историческая справка: Рудольф Дизель и его изобретение

Рудольф Дизель, немецкий инженер и изобретатель, родился в 1858 году в Париже. Образование получил в Мюнхенской высшей технической школе, где увлёкся термодинамикой и теорией тепловых машин. Его главной целью стало создание двигателя с максимально возможным коэффициентом полезного действия, превосходящего существующие паровые машины и бензиновые моторы Отто.

В 1892 году Дизель оформил патент № 67207 на «новый рациональный тепловой двигатель», принцип работы которого основывался на самовоспламенении топлива от сжатия воздуха. Первый функционирующий одноцилиндровый агрегат мощностью 25 л.с. был успешно испытан в 1897 году на заводе Augsburger Maschinenfabrik. КПД этой модели достиг 26%, что вдвое превышало показатели паровых аналогов.

Несмотря на технический триумф, коммерческое внедрение двигателя столкнулось с трудностями. Точное производство требовало высоких затрат, а надёжность первых серийных образцов оставляла желать лучшего. Финансовые проблемы и критика подорвали здоровье изобретателя. В 1913 году Дизель при загадочных обстоятельствах исчез с борта парома, следующего в Лондон.

Ключевые этапы развития дизельного двигателя

- 1890–1893: Теоретические расчёты и получение патента.

- 1893–1897: Создание и испытание рабочего прототипа.

- 1898–1903: Первое промышленное применение в стационарных установках и судах.

- 1923–1924: Дебют в транспорте – грузовики Benz и MAN.

| Год | Событие | Технический прогресс |

|---|---|---|

| 1897 | Презентация первого двигателя | КПД 26%, мощность 25 л.с. |

| 1927 | Внедрение ТНВД Bosch | Точная подача топлива, рост мощности |

| 1936 | Первый серийный легковой автомобиль (Mercedes-Benz 260D) | Адаптация для пассажирского транспорта |

Изобретение Дизеля радикально преобразовало промышленность и транспорт благодаря экономичности, долговечности и способности работать на тяжёлом топливе. Современные модификации сохраняют фундаментальный принцип самовоспламенения, заложенный гением инженера в конце XIX века.

Ключевое отличие от бензиновых двигателей

Главное различие заключается в способе воспламенения топливно-воздушной смеси. В бензиновых двигателях для этого используется принудительное искровое зажигание от свечи, тогда как в дизельных агрегатах воспламенение происходит самопроизвольно за счёт экстремального сжатия воздуха.

Это фундаментальное отличие формирует разницу в конструкции и эксплуатационных характеристиках. Дизельные моторы работают по принципу воспламенения от сжатия, что требует более высоких степеней сжатия (18:1–23:1 против 8:1–12:1 у бензиновых) и использования топлива с особыми свойствами.

Технические следствия основного отличия

- Система подачи топлива: Требуется ТНВД (топливный насос высокого давления) и форсунки, рассчитанные на впрыск под давлением 1500–2500 бар.

- Топливо: Используется дизельное топливо (солярка) с высоким цетановым числом и температурой вспышки, а не бензин.

- Крутящий момент: Максимальный крутящий момент достигается на низких оборотах (1800–2500 об/мин), обеспечивая лучшую тяговитость.

| Параметр | Дизельный двигатель | Бензиновый двигатель |

|---|---|---|

| Эффективность сгорания | На 15–20% выше | Ниже из-за потерь на дросселирование |

| Выбросы CO₂ | На 10–15% меньше | Выше |

| Уровень шума | Выше (характерный "тракторный" звук) | Ниже |

Важный нюанс: Отсутствие системы зажигания со свечами в классическом исполнении (хотя современные дизели могут иметь свечи накаливания для холодного пуска). Горение происходит по диффузионному принципу – пламя распространяется от многочисленных очагов самовоспламенения в камере.

Классификация дизелей: четырёхтактные и двухтактные

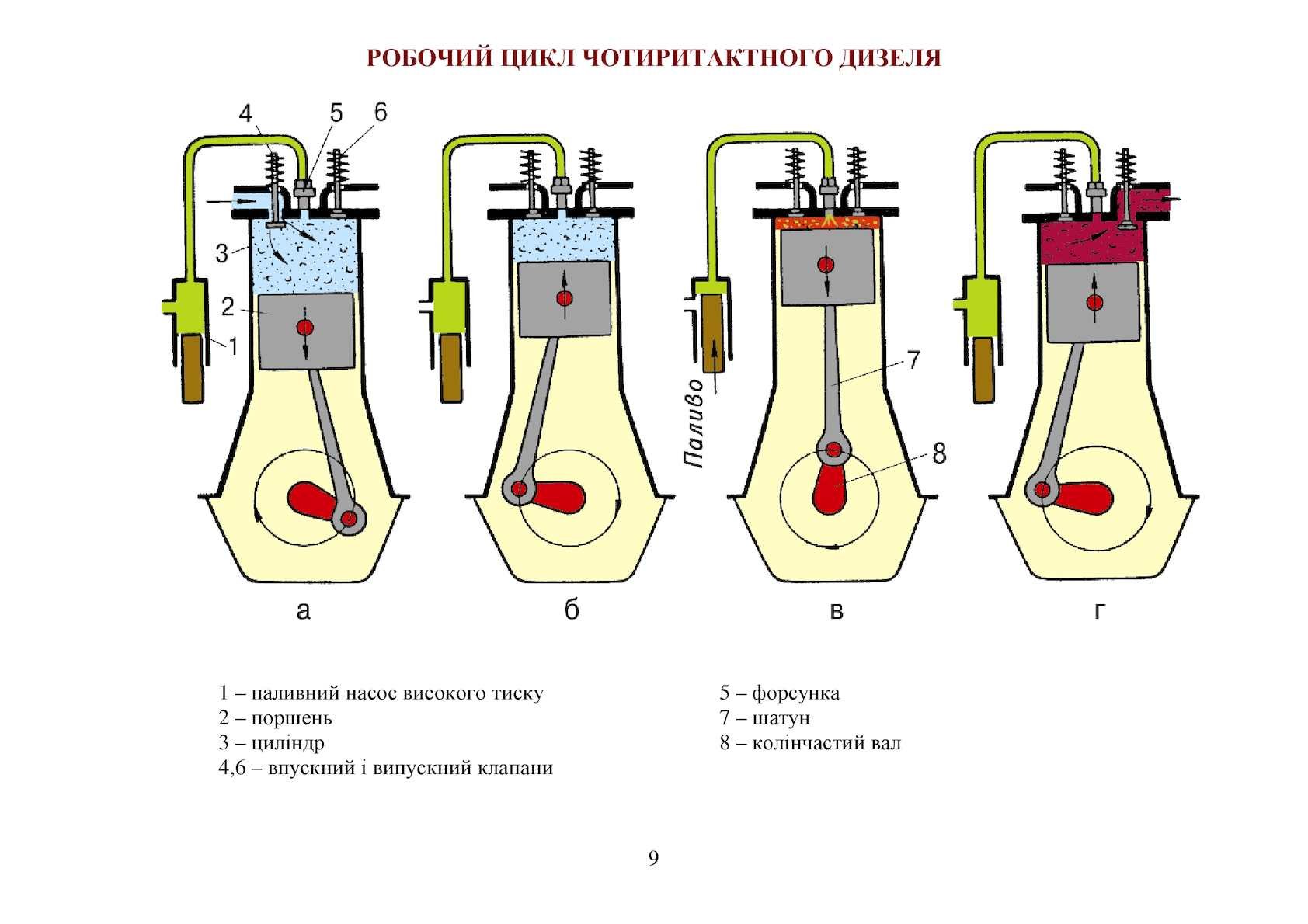

Основным критерием разделения дизельных двигателей является количество тактов, требуемых для завершения рабочего цикла. Четырёхтактные двигатели реализуют цикл за четыре хода поршня, тогда как двухтактные – за два хода. Эта разница определяет конструктивные особенности, эффективность и сферу применения каждого типа.

Рабочий цикл включает процессы впуска воздуха, сжатия, впрыска топлива с воспламенением (рабочий ход) и выпуска отработавших газов. В четырёхтактных двигателях эти процессы разделены по тактам, в двухтактных – частично совмещены для сокращения цикла.

Четырёхтактные дизели доминируют в современном транспорте и энергетике. Полный цикл требует двух оборотов коленчатого вала:

- Впуск: поршень движется вниз, открыт впускной клапан, цилиндр заполняется воздухом.

- Сжатие: поршень движется вверх при закрытых клапанах, воздух сжимается до 30-50 бар.

- Рабочий ход: впрыск топлива в разогретый воздух, воспламенение, расширение газов толкает поршень вниз.

- Выпуск: поршень движется вверх, открыт выпускной клапан, удаление отработавших газов.

Преимущества: высокая топливная эффективность, стабильная работа, низкий уровень шума. Недостатки: сложный газораспределительный механизм, меньшая удельная мощность.

Двухтактные дизели завершают цикл за один оборот коленвала. Продувка цилиндра (удаление газов + наполнение воздухом) совмещается с тактами сжатия/расширения через окна в гильзе:

- Сжатие + продувка: поршень движется вверх, сжимая воздух; одновременно компрессор нагнетает свежий воздух через продувочные окна.

- Рабочий ход + выпуск: после воспламенения поршень движется вниз; при открытии выпускных окон газы выходят под давлением.

Преимущества: вдвое больше рабочих циклов на оборот вала, высокая литровая мощность. Недостатки: неполная продувка цилиндров, повышенный расход масла, шумность. Применяются в судостроении и спецтехнике.

| Параметр | Четырёхтактный | Двухтактный |

|---|---|---|

| Тактов на цикл | 4 | 2 |

| Оборотов коленвала на цикл | 2 | 1 |

| Удельная мощность | Средняя | Выше на 40-60% |

| Топливный КПД | 35-45% | 30-40% |

| Система газообмена | Клапаны ГРМ | Продувочные окна + компрессор |

| Типичное применение | Авто, генераторы, тракторы | Суда, тепловозы, дизель-электростанции |

Термодинамический цикл Дизеля: основа принципа работы

Термодинамический цикл Дизеля описывает идеализированный процесс преобразования теплоты в механическую работу в дизельном двигателе. В отличие от цикла Отто (бензиновые двигатели), воспламенение топлива здесь происходит не от внешнего источника, а самопроизвольно при впрыске в нагретый сжатием воздух.

Цикл состоит из четырех последовательных тактов: впуск воздуха, его адиабатическое сжатие, впрыск топлива с изобарным горением и расширением газов, адиабатическое расширение рабочих газов и выпуск отработавших газов. Ключевая особенность – отсутствие принудительного зажигания и изобарное подвод теплоты во время рабочего хода.

Фазы цикла Дизеля

- Адиабатическое сжатие (1→2): Чистый воздух сжимается поршнем. Давление и температура резко возрастают (до 700-900°C при степени сжатия 14:1-24:1).

- Изобарное горение (2→3): Топливо впрыскивается в конце сжатия. Контактируя с раскаленным воздухом, оно самовоспламеняется и сгорает при постоянном давлении. Поршень движется вниз, объем увеличивается.

- Адиабатическое расширение (3→4): Продукты сгорания расширяются, совершая полезную работу. Давление и температура падают.

- Изохорный выпуск (4→1): Отработавшие газы выпускаются при постоянном объеме (клапан открыт). Цикл замыкается.

Эффективность цикла Дизеля определяется высокой степенью сжатия и расширением газов до атмосферного давления. КПД (35-45%) обычно выше, чем у бензиновых двигателей, благодаря:

- Отсутствию дросселирования на впуске.

- Более полному расширению газов.

- Бедным топливно-воздушным смесям.

| Параметр | Цикл Дизеля | Цикл Отто |

|---|---|---|

| Степень сжатия | 14:1 – 24:1 | 8:1 – 12:1 |

| Подвод теплоты | Изобарный (P=const) | Изохорный (V=const) |

| Температура сжатия | 700-900°C | 400-600°C |

| Воспламенение | Самопроизвольное | Искровое |

Реальные отличия от идеального цикла включают теплопотери через стенки цилиндра, гидравлические сопротивления, неполное сгорание топлива и конечную скорость химических реакций. Современные двигатели оптимизируют эти процессы за счет турбонаддува, точного электронного впрыска под высоким давлением и рециркуляции отработавших газов (EGR).

Такт впуска: поступление чистого воздуха

При движении поршня от верхней мёртвой точки (ВМТ) к нижней мёртвой точке (НМТ) в цилиндре создаётся разрежение. Впускной клапан открывается, позволяя атмосферному воздуху заполнить освобождающийся объём камеры сгорания.

Ключевая особенность дизеля – в цилиндр поступает исключительно воздух, без топливной смеси. Это принципиальное отличие от бензиновых двигателей, где горючее смешивается с воздухом заранее.

Технические аспекты процесса

Для оптимизации наполнения цилиндров используются:

- Турбонаддув – принудительная подача сжатого воздуха турбокомпрессором

- Интеркулеры – охладители нагнетаемого воздуха для увеличения плотности

- Регулируемые фазы газораспределения – точный контроль времени открытия клапанов

| Параметр | Значение | Влияние |

|---|---|---|

| Давление в цилиндре | 0.8-0.9 бар | Определяет массу поступающего воздуха |

| Температура воздуха | 30-50°C (без наддува) | Снижается интеркулером до 60-80°C при турбонаддуве |

| Коэффициент наполнения | 0.75-0.90 | Зависит от сопротивления впускной системы |

Критически важно обеспечить максимально возможное количество чистого воздуха в цилиндре, так как его избыток необходим для последующего эффективного сгорания топлива. Недостаток кислорода приводит к неполному сгоранию смеси и повышенному образованию сажи.

Такт сжатия: повышение давления и температуры

Поршень движется от нижней мёртвой точки (НМТ) к верхней мёртвой точке (ВМТ), интенсивно сжимая находящийся в цилиндре воздух. Впускные и выпускные клапаны полностью закрыты, что создаёт герметичную камеру сгорания.

При сжатии объём воздуха уменьшается в 14–25 раз (в зависимости от степени сжатия двигателя), что вызывает резкий рост давления до 30–50 бар. Адиабатическое сжатие сопровождается нагревом воздушной массы до 700–900°C. Эта температура существенно превышает температуру самовоспламенения дизельного топлива.

Ключевые параметры сжатия

| Параметр | Значение |

|---|---|

| Степень сжатия | 14:1 – 25:1 |

| Давление в конце такта | 30–50 бар |

| Температура в конце такта | 700–900°C |

Достигнутые показатели создают критические условия для последующего самовоспламенения топлива:

- Сжатый воздух приобретает свойства теплового аккумулятора

- Турбулентность воздушного потока обеспечивает равномерное распределение впрыскиваемого топлива

- Температурный порог превышает точку воспламенения солярки (320–380°C)

Впрыск топлива в камеру сгорания

Точная подача топлива в цилиндры осуществляется через форсунки под высоким давлением, создаваемым топливным насосом. Синхронизация момента впрыска с положением поршня контролируется системой управления двигателем для обеспечения оптимального сгорания.

Топливо распыляется непосредственно в камеру сгорания в конце такта сжатия, когда воздух нагрет до 700–900°C. Мелкодисперсная смесь самовоспламеняется при контакте с раскалённым воздухом, что исключает необходимость свечей зажигания.

Ключевые элементы системы впрыска

- Топливный насос высокого давления (ТНВД): создаёт давление 1500–2500 бар (в современных системах Common Rail)

- Форсунки: электромагнитные или пьезоэлектрические, обеспечивают точное дозирование и распыл топлива

- Топливная рампа (Common Rail): аккумулирует топливо под постоянным высоким давлением

- Блок управления двигателем (ЭБУ): рассчитывает момент и длительность впрыска на основе датчиков

Характеристики процесса

| Давление впрыска | До 2500 бар |

| Скорость распыла | 200–300 м/с |

| Толщина капли | 1–10 микрон |

| Фазы впрыска | Предвпрыск, основной впрыск, довипрыск |

Принцип работы

- ЭБУ определяет момент впрыска на основе положения коленвала/распредвала

- ТНВД нагнетает топливо в топливную рампу

- По сигналу ЭБУ форсунка открывается, топливо впрыскивается в камеру

- Распылённое топливо смешивается с горячим воздухом и самовоспламеняется

- Форсунка закрывается после завершения заданной фазы впрыска

Современные системы используют многократный впрыск за цикл для снижения шума и выбросов. Common Rail и насос-форсунки обеспечивают точное управление параметрами впрыска, повышая КПД двигателя.

Самовоспламенение топливно-воздушной смеси

В дизельном двигателе воспламенение смеси происходит без внешних источников зажигания. Топливо впрыскивается в цилиндр под высоким давлением в конце такта сжатия, когда воздух нагрет до 700–900°C. При контакте с раскалённым воздухом топливные капли мгновенно испаряются, смешиваются с кислородом и самовоспламеняются.

Ключевым условием является достижение температуры самовоспламенения дизтоплива (около 250–350°C) за счёт адиабатического сжатия. Степень сжатия в дизелях (16:1–24:1) существенно выше, чем в бензиновых моторах, что обеспечивает необходимый нагрев воздуха. Задержка воспламенения (период между впрыском и возгоранием) должна быть минимальной для плавной работы.

Факторы, влияющие на процесс

Эффективность самовоспламенения определяется:

- Давлением впрыска (до 2500 бар): влияет на распыл топлива и качество смесеобразования.

- Цетановым числом топлива (45–55): характеризует воспламеняемость. Чем выше, тем короче задержка самовоспламенения.

- Температурой воздуха в цилиндре: зависит от степени сжатия и начальной температуры.

| Параметр | Диапазон значений | Влияние на воспламенение |

| Давление сжатия | 30–50 бар | Определяет температуру воздуха |

| Температура воздуха | 700–900°C | Прямо инициирует воспламенение |

| Задержка воспламенения | 1–3 мс | Короткая – пламенное сгорание, длинная – детонация |

В отличие от бензиновых ДВС, где смесь готовится заранее и поджигается свечой, в дизеле топливо и воздух смешиваются непосредственно перед воспламенением. Это исключает детонацию при высокой степени сжатия, но требует прецизионного управления моментом впрыска.

Такт рабочего хода: преобразование энергии газов

В верхней мёртвой точке цилиндра топливовоздушная смесь, сжатая до высокого давления (30–50 бар), воспламеняется от контакта с раскалённым воздухом. Происходит мгновенное самовоспламенение впрыснутого топлива, сопровождаемое резким ростом температуры (до 1800–2200°C) и давления (до 60–120 бар).

Расширяющиеся газы интенсивно воздействуют на поршень, заставляя его двигаться вниз к нижней мёртвой точке. Это движение через шатун передаётся на коленчатый вал, преобразуя тепловую энергию сгорания в механическую работу вращения. Давление газов плавно снижается по мере увеличения объёма камеры сгорания.

Ключевые процессы такта

- Пиковое давление: Максимальное усилие на поршень возникает сразу после воспламенения.

- Постепенное расширение: Газы толкают поршень на всём ходе вниз, давление падает.

- Теплопередача: Часть энергии теряется через стенки цилиндра и головку блока (требует охлаждения).

- КПД преобразования: Дизели эффективно используют энергию расширения благодаря высокой степени сжатия.

| Параметр | Диапазон значений | Примечание |

|---|---|---|

| Давление в начале такта | 60–120 бар | Зависит от нагрузки и конструкции |

| Температура газов | 1800–2200°C | Пиковое значение при сгорании |

| Скорость поршня | 8–15 м/с | Максимум в середине хода |

Завершение такта совпадает с открытием выпускного клапана перед достижением поршнем НМТ. Оставшееся давление газов (3–5 бар) способствует началу продувки цилиндра. Эффективность преобразования энергии напрямую влияет на мощность и экономичность двигателя.

Такт выпуска: удаление отработанных газов

Поршень, достигнув нижней мёртвой точки после рабочего хода, начинает движение вверх под действием инерции маховика и коленчатого вала. Впускной клапан остаётся закрытым, а выпускной клапан открывается, создавая путь для выхода отработавших газов из цилиндра.

Поднимающийся поршень активно выталкивает продукты сгорания через открытый выпускной клапан в выпускной коллектор. Давление в цилиндре резко снижается, приближаясь к атмосферному, а температура газов остаётся высокой, но постепенно уменьшается по мере их удаления.

Ключевые процессы такта выпуска

- Открытие выпускного клапана: Происходит до достижения поршнем НМТ для снижения противодавления

- Фаза продувки: Газы под собственным давлением начинают выходить ещё до начала движения поршня вверх

- Принудительное вытеснение: Поршень механически выталкивает основную массу газов при движении к ВМТ

- Закрытие клапана: Выпускной клапан закрывается после прохождения поршнем ВМТ для полной очистки цилиндра

Особенности газообмена в дизелях: Турбонаддув создаёт повышенное давление на впуске, что улучшает продувку цилиндров. Перекрытие клапанов (одновременное открытие впускного и выпускного клапанов вблизи ВМТ) обеспечивает эффективную очистку камеры сгорания свежим воздухом.

| Параметр | Значение | Примечание |

|---|---|---|

| Температура выхлопных газов | 500-700°C | Зависит от нагрузки и оборотов |

| Давление в цилиндре | 0.11-0.12 МПа | В конце такта |

| Угол опережения открытия выпускного клапана | 40-60° до НМТ | Относительно коленвала |

Роль системы Common Rail в современном впрыске

Common Rail (общая топливная рампа) – технология подачи топлива в дизельных двигателях, где горючее предварительно нагнетается насосом высокого давления в общую магистраль, постоянно поддерживающую экстремально высокое давление (до 2500 бар). Электронный блок управления (ЭБУ) регулирует момент, длительность и количество впрысков через управляемые форсунки, обеспечивая точную синхронизацию с тактами работы двигателя.

Эта система кардинально отличается от классических ТНВД разделением функций: создание давления возложено на насос, а дозирование и распыл – на электронно-управляемые форсунки. Такой подход позволяет реализовать многократный впрыск за цикл (предварительный, основной, дополнительный), что недостижимо в механических системах.

Преимущества и влияние на характеристики двигателя

- Повышение экологичности: Оптимальное распыление и полное сгорание снижают выбросы сажи (до 75%) и оксидов азота (NOx) за счет точного контроля фаз впрыска.

- Рост мощности и крутящего момента: Высокое давление (1800–2500 бар) улучшает смесеобразование, увеличивая КПД сгорания на 10–15%.

- Снижение шума и вибраций: Предварительный впрыск минимизирует «жесткую» работу дизеля, характерную для стартового воспламенения.

- Экономия топлива: Точное дозирование и адаптация к режимам нагрузки сокращают расход на 5–20% по сравнению с традиционными системами.

- Гибкость управления: ЭБУ корректирует параметры впрыска в реальном времени, учитывая обороты, температуру, давление наддува и качество топлива.

| Параметр | Значение | Влияние |

|---|---|---|

| Рабочее давление | 1500–2500 бар | Лучшее распыление, полное сгорание |

| Количество впрысков за цикл | До 7 (предвпрыск/основной/дополнительный) | Плавность работы, снижение NOx |

| Скорость срабатывания форсунки | 0,1–0,2 мс (пьезоэлектрические) | Точность дозирования до 1 мм³ |

| Снижение выбросов | Сажа: до -75%, NOx: до -20% | Соответствие нормам Euro 5/6 |

Конструкция блока цилиндров и кривошипно-шатунного механизма

Блок цилиндров представляет собой цельную литую конструкцию из чугуна или алюминиевого сплава, являющуюся основой двигателя. В нём выполнены цилиндрические отверстия (гильзы цилиндров), которые могут быть интегрированными в материал блока или заменяемыми вставками ("мокрыми" или "сухими" гильзами). Между стенками цилиндров и наружной поверхностью блока организованы каналы системы жидкостного охлаждения (рубашка охлаждения). Нижняя часть блока (картер) содержит опорные поверхности для коленчатого вала.

Кривошипно-шатунный механизм (КШМ) преобразует возвратно-поступательное движение поршней во вращение коленчатого вала. Его ключевые компоненты включают:

- Поршень – перемещается в цилиндре, воспринимает давление газов. Имеет компрессионные и маслосъёмные кольца для герметизации камеры сгорания и регулирования подачи масла.

- Поршневой палец – шарнирно соединяет поршень с верхней головкой шатуна.

- Шатун – передаёт усилие от поршня к коленвалу. Имеет разъёмную нижнюю головку для крепления к шатунной шейке.

- Коленчатый вал – вращающийся элемент с коренными и шатунными шейками, преобразующий линейное движение шатунов в крутящий момент. Фиксируется в блоке коренными подшипниками (вкладышами).

- Маховик – массивный диск на конце коленвала, сглаживающий неравномерность вращения и передающий крутящий момент на трансмиссию.

| Компонент КШМ | Материал | Функция |

|---|---|---|

| Поршень | Алюминиевый сплав | Восприятие давления газов, передача усилия шатуну |

| Шатун | Сталь (ковка) | Связь поршня с коленвалом |

| Коленчатый вал | Высокопрочная сталь/чугун | Преобразование движения, создание крутящего момента |

Устройство поршня дизельного двигателя

Поршень дизельного двигателя – высоконагруженный компонент, преобразующий энергию расширения газов после сгорания топлива в механическую работу. Он воспринимает экстремальные термические и механические нагрузки из-за высокой степени сжатия (18:1–22:1) и пиковых давлений в камере сгорания (до 200 бар). Конструктивно рассчитан на работу в агрессивной среде без риска заклинивания или разрушения.

Изготавливается преимущественно из алюминиевых сплавов (для быстроходных двигателей) или чугуна (для тихоходных и крупногабаритных ДВС), часто с применением жаростойких стальных вставок. Форма днища напрямую зависит от типа камеры сгорания и системы впрыска – может быть плоской, выпуклой, вогнутой или иметь сложный профиль для организации вихревого движения смеси.

Основные элементы конструкции поршня

- Днище: Контактирует с пламенем и раскалёнными газами. Может содержать выемки (у дизелей с прямым впрыском) для точного взаимодействия с факелом форсунки.

- Уплотняющая зона (огневой пояс): Расположена ниже днища. Содержит канавки для поршневых колец:

- Верхние компрессионные кольца (обычно 2-3) – обеспечивают герметичность камеры сгорания.

- Маслосъёмные кольца (1-2) – регулируют толщину масляной плёнки на стенке цилиндра.

- Юбка: Направляет поршень в цилиндре, передаёт боковое усилие на стенки. Имеет бочкообразную или коническую форму для компенсации теплового расширения. Покрыта антифрикционным слоем.

- Бобышки: Внутренние приливы с отверстиями для установки поршневого пальца. Усилены рёбрами жёсткости.

- Поршневой палец: Стальная закалённая втулка, шарнирно соединяющая поршень с шатуном. Фиксируется стопорными кольцами.

| Особенность | Назначение | Конструктивное решение |

|---|---|---|

| Тепловой режим | Отвод тепла от днища | Масляное охлаждение (форсунки под днищем или каналы в теле поршня) |

| Механическая прочность | Противодействие нагрузкам | Утолщённые перемычки между кольцами, армирование вставками |

| Тепловое расширение | Предотвращение задиров | Термокомпенсационные прорези в юбке, спецпрофиль |

В современных дизелях часто применяют составные поршни (головка из стали + юбка из алюминия) для снижения тепловой инерции и повышения ресурса. Герметичность подвижного соединения с цилиндром обеспечивается точной обработкой юбки и оптимальным зазором, учитывающим температурное расширение материалов.

Головка блока цилиндров и газораспределительный механизм

Головка блока цилиндров (ГБЦ) – сложная литая деталь, устанавливаемая на блок цилиндров через термостойкую прокладку. Она образует верхнюю часть камеры сгорания, содержит каналы для подачи воздуха, отвода отработавших газов, системы охлаждения и смазки. В ГБЦ монтируются форсунки, свечи накаливания, клапаны и части газораспределительного механизма.

Газораспределительный механизм (ГРМ) управляет своевременным впуском воздуха и выпуском отработавших газов. Его работа синхронизирована с движением поршней через жесткую связь с коленчатым валом. Основная функция – обеспечение герметичности камеры сгорания в нужные такты работы двигателя за счет точного открытия/закрытия клапанов.

Конструктивные элементы ГБЦ:

- Клапанные гнёзда и направляющие втулки для точной посадки клапанов

- Впускные и выпускные каналы с оптимизированной геометрией

- Рубашка охлаждения (интегрированные каналы для антифриза)

- Масляные каналы для смазки деталей ГРМ

- Монтажные посадочные места для форсунок и свечей накаливания

- Опорные поверхности для распредвала(ов)

Компоненты газораспределительного механизма:

| Элемент | Назначение |

| Распределительный вал | Управляет фазами открытия/закрытия клапанов через кулачки |

| Клапаны (впускные/выпускные) | Регулируют подачу воздуха и отвод выхлопных газов |

| Привод ГРМ (цепь/ремень) | Синхронизирует вращение распредвала с коленвалом |

| Толкатели и коромысла | Передают усилие от кулачков к клапанам |

| Гидрокомпенсаторы | Автоматически регулируют тепловые зазоры клапанов |

Принцип работы ГРМ:

- Вращение коленвала передаётся на распредвал через цепной или ременной привод

- Кулачки распредвала воздействуют на толкатели (или коромысла)

- Толкатели нажимают на стержни клапанов, преодолевая сопротивление пружин

- Открытие впускных клапанов совпадает с тактом впуска, выпускных – с тактом выпуска

- При сбегании кулачка клапан закрывается под действием пружины

Важно: Фазы газораспределения строго рассчитаны под рабочие обороты дизеля. Несвоевременное открытие клапанов (например, при растяжении цепи или перескоке ремня) приводит к удару клапанов о поршни и разрушению двигателя.

Турбокомпрессор: принцип наддува воздуха

Турбокомпрессор использует энергию выхлопных газов двигателя для повышения мощности. Выхлопные газы, покидающие цилиндры, вращают турбинное колесо, закреплённое на общем валу с компрессорным колесом. Это позволяет преобразовывать тепловую энергию отработанных газов в механическую работу без прямого отбора мощности от коленчатого вала.

Компрессорное колесо, вращаясь вместе с турбиной, засасывает атмосферный воздух, сжимает его и под давлением нагнетает во впускной коллектор двигателя. Подача в цилиндры большего объёма кислорода позволяет эффективнее сжечь увеличенную порцию топлива, что существенно повышает крутящий момент и мощность дизеля без роста рабочего объёма.

Ключевые аспекты работы турбонаддува

Основные компоненты системы:

- Турбинная часть: Корпус, принимающий выхлопные газы, и ротор турбины.

- Компрессорная часть: Корпус с воздушным фильтром и ротор компрессора.

- Центральный картридж: Подшипниковый узел, обеспечивающий вращение вала, и система смазки.

Преимущества турбонаддува в дизелях:

- Увеличение мощности на 20-50% при том же объёме двигателя

- Повышение крутящего момента на низких и средних оборотах

- Снижение удельного расхода топлива

- Улучшение экологических показателей (более полное сгорание)

Технические ограничения:

- Турбояма (задержка отклика при резком нажатии педали газа)

- Повышенные требования к качеству моторного масла и периодичности ТО

- Необходимость применения интеркулера для охлаждения сжатого воздуха

- Высокие тепловые нагрузки на детали

| Параметр | Влияние турбонаддува |

|---|---|

| Давление наддува | 0.5-3.5 bar (зависит от модели и настройки) |

| Температура воздуха на выходе | +50-200°C к атмосферной (требует интеркулера) |

| Скорость вращения ротора | До 250 000 об/мин |

Интеркулер: охлаждение нагнетаемого воздуха

Интеркулер – теплообменник, устанавливаемый между турбокомпрессором и впускным коллектором дизельного двигателя. Его основная задача – снижение температуры сжатого воздуха, нагревающегося при прохождении через турбину. Физический принцип работы основан на отводе тепла от воздушного потока к окружающей среде или охлаждающей жидкости через стенки теплообменника.

Эффективное охлаждение воздуха повышает его плотность и массу, поступающую в цилиндры. Это позволяет подать больше кислорода для сжигания топлива, увеличивая мощность двигателя и снижая расход горючего. Одновременно уменьшается риск детонации и снижаются выбросы оксидов азота (NOx), образующихся при высоких температурах сгорания.

Ключевые особенности и типы интеркулеров

- Воздушно-воздушный интеркулер: Располагается в передней части авто (за бампером или радиатором). Охлаждается встречным потоком воздуха. Прост в конструкции, но эффективность зависит от скорости движения.

- Воздушно-жидкостный интеркулер: Использует отдельный контур с охлаждающей жидкостью. Компактнее, подходит для тесных моторных отсеков, но сложнее и дороже из-за дополнительных насосов и радиаторов.

Технические преимущества

| Параметр | Эффект от интеркулера |

|---|---|

| Мощность двигателя | Рост на 10-20% за счет увеличения массы воздуха |

| Температура впускного воздуха | Снижение на 50-80°C (до 60°C против 140°C без охлаждения) |

| Токсичность выхлопа | Сокращение выбросов NOx на 15-25% |

| Топливная экономичность | Улучшение на 3-8% при равной мощности |

Для поддержания эффективности интеркулера критически важна герметичность патрубков и чистота сот теплообменника. Загрязнение пылью, насекомыми или маслом снижает теплопередачу на 20-40%. В воздушно-жидкостных системах дополнительно контролируется уровень и качество охлаждающей жидкости.

Топливный насос высокого давления (ТНВД)

Топливный насос высокого давления (ТНВД) – критически важный компонент дизельного двигателя, отвечающий за подачу горючего в камеры сгорания под экстремальным давлением (от 150 до 2000 бар). Его основная задача – обеспечить точную дозировку топлива и синхронизацию впрыска с тактами работы цилиндров, что напрямую влияет на мощность, экономичность и экологичность мотора.

Конструкция ТНВД включает плунжерные пары (цилиндр-поршень), приводной вал с кулачковой шайбой, рейку управления подачей топлива и электромагнитные клапаны (в современных системах). Насос создаёт давление за счёт возвратно-поступательного движения плунжеров, приводимых от коленчатого вала двигателя через шестерёнчатую или ременную передачу.

Принцип работы и технические характеристики

Работа ТНВД основана на цикличном нагнетании дизельного топлива:

- Всасывание: Плунжер движется вниз, создавая разрежение. Впускной клапан открывается, топливо поступает в надплунжерное пространство.

- Нагнетание: Плунжер поднимается, перекрывая впускное отверстие. Давление резко возрастает, открывается нагнетательный клапан – топливо выталкивается к форсункам.

- Сброс: При достижении верхней точки плунжер поворачивается, открывая сливной канал – давление падает, клапан закрывается.

Ключевые технические характеристики ТНВД:

| Параметр | Значение/Описание |

| Рабочее давление | 150–2000 бар (зависит от типа системы) |

| Типы конструкции | Рядные (для грузовиков), распределительные (Common Rail), магистральные (насосы Common Rail) |

| Управление | Механическое (реейка/дозатор) или электронное (ECU через соленоиды) |

| Точность впрыска | До ±0,1 мм³ на цикл (в системах Common Rail) |

Современные ТНВД интегрированы с электронным блоком управления (ECU), который регулирует момент и длительность впрыска на основе данных датчиков (обороты, температура, нагрузка). Это позволяет реализовать многократный впрыск (предварительный, основной, дожигающий) для снижения шума и выбросов сажи.

Ключевые требования к насосу – герметичность плунжерных пар, минимальные потери давления и износостойкость материалов (например, сталь с карбонитридным покрытием). Неисправности ТНВД (износ плунжеров, заклинивание рейки) приводят к потере мощности, дымлению или невозможности запуска двигателя.

Форсунки: точная дозировка распыла топлива

Форсунка – прецизионный элемент топливной системы дизеля, отвечающий за дозированную подачу солярки в камеру сгорания в строго заданный момент. Она преобразует топливо под экстремальным давлением (до 3000 бар в Common Rail) в мелкодисперсный туман, обеспечивая равномерное смешивание с воздухом для полного сгорания.

Точность работы форсунок напрямую влияет на мощность, экономичность и экологичность двигателя. Малейшие отклонения в дозировке или распыле приводят к неполному сгоранию, повышенному расходу топлива, дымности выхлопа и росту вредных выбросов.

Конструкция и ключевые требования

Современные дизельные форсунки включают:

- Корпус – стальной моноблок с каналами подачи топлива.

- Распылитель – головка с калиброванными отверстиями (до 6 микрон).

- Игла – запорный элемент, перемещаемый пружиной или пьезоэлементом.

- Управляющий клапан – электромагнитный или пьезоэлектрический.

Критические параметры распыла:

- Угол конуса факела (70°-150°) для охвата всего объема камеры.

- Размер капель (менее 20 мкм) для быстрого испарения.

- Равномерность распределения топлива по факелу.

Сравнение типов форсунок

| Тип | Управление | Точность | Макс. давление |

|---|---|---|---|

| Механические | Гидравлическое | Низкая | 800 бар |

| Электромагнитные | Соленоид | Средняя | 1800 бар |

| Пьезоэлектрические | Пьезокристалл | Высокая | 3000 бар |

Пьезофорсунки обеспечивают до 9 впрысков за цикл с точностью 0,1 мс, сокращая расход топлива на 3-5% и выбросы NOx на 20%. Для поддержания эффективности требуется регулярная очистка ультразвуком и калибровка на стенде.

Система смазки: защита трущихся поверхностей

Система смазки дизельного двигателя обеспечивает непрерывную подачу масла к движущимся деталям для минимизации трения и износа. Масляный насос создает давление, заставляя смазочный материал циркулировать через сеть каналов в блоке цилиндров, коленчатом валу и головке блока. Обязательным элементом является масляный фильтр, удаляющий из потока металлическую стружку, нагар и другие абразивные частицы.

После прохождения через узлы двигателя масло стекает в поддон картера, где охлаждается перед повторным использованием. Для контроля давления в системе устанавливается датчик, предупреждающий водителя о критическом падении уровня или засорении магистралей. Современные двигатели оснащаются масляными радиаторами для принудительного отвода тепла от разогретой смазки.

Ключевые компоненты и функции

- Масляный насос: шестеренчатого или роторного типа, создает давление в системе

- Фильтр: полнопоточный (основной) и частичнопоточный (в турбированных моторах)

- Редукционный клапан: сбрасывает избыточное давление в картер

- Масляный радиатор: охлаждает смазку жидкостью или воздухом

| Технический параметр | Значение/Требование |

|---|---|

| Рабочее давление (прогретый двигатель) | 2.0-6.0 бар (на холостом ходу) |

| Вязкость масла (SAE) | 5W-30, 10W-40, 15W-40 (зависит от температуры эксплуатации) |

| Интервал замены | 10 000 - 15 000 км (с синтетикой) / 5 000 - 7 000 км (с минеральным) |

Эффективность системы напрямую влияет на ресурс вкладышей коленвала, поршневых колец и распредвала. Использование несоответствующего масла или несвоевременная замена фильтра приводят к задирам цилиндров и ускоренному износу шатунных подшипников.

Система охлаждения: поддержание температурного режима

Система охлаждения дизельного двигателя предотвращает критический перегрев деталей (поршней, цилиндров, головки блока) из-за высоких температур сгорания топливно-воздушной смеси и трения. Она обеспечивает стабильную рабочую температуру (обычно 85–95°C), необходимую для оптимальной вязкости масла, геометрической точности зазоров и минимизации тепловых потерь.

Перегрев вызывает детонацию, ускоренный износ, заклинивание и деформацию узлов, а недогрев увеличивает механические потери на трение, способствует образованию нагара и ухудшает экологические показатели из-за неполного сгорания топлива. Эффективное охлаждение напрямую влияет на КПД и ресурс двигателя.

Устройство и принцип действия

Основные компоненты жидкостной системы охлаждения:

- Водяной насос (помпа): Создает принудительную циркуляцию антифриза по малому (при прогреве) или большому (при рабочей температуре) кругу.

- Радиатор: Теплообменник с сотами и вентилятором для отвода тепла в атмосферу.

- Термостат: Автоматический клапан, регулирующий поток антифриза в зависимости от температуры.

- Расширительный бачок: Компенсирует изменение объема жидкости и поддерживает давление.

- Ремни/цепь привода: Обеспечивают работу насоса и вентилятора (электрические вентиляторы управляются датчиком).

- Рубашка охлаждения: Каналы в блоке цилиндров и ГБЦ для циркуляции жидкости.

Цикл работы: Насос подает охлаждающую жидкость в рубашку двигателя → Нагретая жидкость поступает в термостат → При температуре ниже нормы термостат направляет жидкость по малому кругу (минуя радиатор) для ускоренного прогрева → При достижении рабочей температуры термостат открывает путь к радиатору → В радиаторе жидкость охлаждается встречным воздухом и вентилятором → Охлажденная жидкость возвращается в насос.

Ключевые технические характеристики

| Параметр | Типичное значение/Описание | Значение |

|---|---|---|

| Рабочая температура | Оптимальный диапазон | 85–95°C |

| Давление в системе | Избыточное давление для повышения температуры кипения | 1.1–1.5 атм |

| Температура открытия термостата | Начало открытия / Полное открытие | 80–85°C / 90–95°C |

| Производительность помпы | Зависит от мощности двигателя | До 500+ л/мин |

Тип охлаждающей жидкости: Специальные антифризы на основе этиленгликоля/пропиленгликоля с антикоррозийными и смазывающими присадками. Вода не используется из-за коррозии, накипи и низкой температуры кипения.

Электронный блок управления (ЭБУ) дизельным двигателем

Электронный блок управления (ЭБУ) является "мозгом" современного дизельного двигателя. Он непрерывно обрабатывает данные от многочисленных датчиков, анализирует параметры работы мотора и мгновенно корректирует ключевые процессы для обеспечения оптимальной производительности, экономичности и экологичности. Без ЭБУ невозможно выполнение строгих экологических норм и реализация преимуществ современных систем впрыска топлива.

Управляющая программа ЭБУ содержит сложные алгоритмы, учитывающие тысячи параметров – от температуры охлаждающей жидкости и давления наддува до положения педали акселератора и состава выхлопных газов. На основе этих данных блок рассчитывает точное количество топлива, момент и продолжительность впрыска, давление в топливной рампе (для систем Common Rail), управляет работой турбокомпрессора с изменяемой геометрией (VGT) и системой рециркуляции отработавших газов (EGR).

Основные функции и управляемые системы

- Управление впрыском топлива: Точное определение момента начала впрыска, длительности импульса форсунки (количества топлива) и в многократных системах – количества фаз впрыска (предвпрыск, основной, дожиг).

- Контроль давления топлива: Поддержание оптимального давления в топливной рампе (Common Rail) в зависимости от режима работы двигателя.

- Регулирование турбонаддува: Управление геометрией турбины (VGT) или перепускным клапаном (Wastegate) для достижения необходимого давления наддува.

- Управление системой EGR: Расчет необходимого количества рециркулируемых газов и управление клапаном EGR для снижения выбросов NOx.

- Регенерация сажевого фильтра (DPF): Контроль уровня сажи, управление процессом принудительной регенерации (дожиг сажи).

- Контроль системы SCR (AdBlue): Управление впрыском мочевины для нейтрализации NOx в выхлопных газах (при наличии).

- Самодиагностика: Постоянный мониторинг датчиков и исполнительных механизмов, запись кодов неисправностей (DTC), включение аварийного режима (Limp Home) при серьезных сбоях.

Ключевые входные данные (от датчиков)

| Датчик | Измеряемый параметр | Назначение для ЭБУ |

|---|---|---|

| Датчик положения коленвала (ДПКВ) | Скорость вращения и ВМТ | Синхронизация впрыска, расчет оборотов |

| Датчик положения распредвала (ДПРВ) | Положение распредвала | Определение такта работы цилиндра |

| Датчик массового расхода воздуха (ДМРВ) | Масса всасываемого воздуха | Расчет нагрузки двигателя, управление EGR/наддувом |

| Датчик температуры охлаждающей жидкости (ДТОЖ) | Температура ОЖ | Коррекция впрыска/наддува, управление регенерацией DPF |

| Датчик температуры всасываемого воздуха (ДТВВ) | Температура воздуха на впуске | Коррекция плотности воздуха, расчет нагрузки |

| Датчик давления во впускном коллекторе (ДАД / MAP) | Давление наддува/разрежение | Контроль эффективности турбонаддува, расчет массы воздуха |

| Датчик положения педали акселератора (ДППА) | Угол нажатия педали газа | Определение запроса водителя на мощность |

| Датчики давления в топливной рампе (Common Rail) | Давление топлива | Точное поддержание заданного давления |

| Лямбда-зонд / Датчик кислорода | Содержание кислорода в выхлопе | Оценка полноты сгорания, коррекция впрыска/EGR |

| Датчик дифференциального давления DPF | Перепад давления до/после сажевого фильтра | Определение уровня сажевой загрузки DPF |

| Датчик температуры выхлопных газов (перед/после DPF, турбины) | Температура ОГ | Контроль температур для управления регенерацией DPF, защита компонентов |

| Датчик NOx (при наличии SCR) | Концентрация оксидов азота в выхлопе | Точное дозирование AdBlue |

Исполнительные устройства (управляемые ЭБУ)

- Форсунки: Электромагнитные или пьезоэлектрические. Отвечают за впрыск топлива.

- Топливный насос высокого давления (ТНВД): Создает необходимое давление в системе (особенно критично для Common Rail). Управляется по давлению и производительности.

- Клапан регулировки давления (в рампе Common Rail): Точное поддержание давления топлива.

- Клапан управления турбиной (VGT/Solenoid): Изменение геометрии направляющего аппарата турбины.

- Клапан EGR: Регулирует поток рециркулируемых выхлопных газов.

- Клапан перепуска воздуха (при наличии): Для снижения давления наддува при сбросе газа.

- Клапана системы регенерации DPF: Дополнительная подача топлива (в цилиндр или в выхлоп), управление воздушными заслонками.

- Дозирующий модуль AdBlue (SCR): Впрыск мочевины в выхлопную систему.

- Реле свечей накаливания: Управление подогревом камеры сгорания перед пуском.

- Контрольная лампа неисправности (Check Engine) и др.: Информирование водителя о проблемах.

Преимущества электронного управления

- Повышение экономичности: Оптимальное сгорание топлива на всех режимах.

- Максимальная мощность и крутящий момент: Точное управление впрыском и наддувом.

- Снижение вредных выбросов: Эффективная работа EGR, DPF, SCR.

- Улучшение пусковых свойств: Управление свечами накаливания и стартером.

- Плавность и тишина работы: Многократный впрыск, точное регулирование.

- Самодиагностика и диагностируемость: Быстрое выявление неисправностей через OBD-разъем.

Работа ЭБУ дизеля – это непрерывный цикл сбора данных, их обработки по сложным картам (мапам), расчета оптимальных управляющих воздействий и их моментальная реализация через исполнительные механизмы. Это обеспечивает соответствие двигателя современным требованиям по мощности, экономии топлива и экологии.

Показатель КПД: эффективность преобразования энергии

Коэффициент полезного действия (КПД) дизельного двигателя отражает долю энергии топлива, преобразованную в полезную механическую работу. Чем выше этот показатель, тем эффективнее мотор использует химическую энергию солярки. Высокий КПД напрямую влияет на топливную экономичность и снижение эксплуатационных расходов, что является ключевым преимуществом дизелей перед бензиновыми аналогами.

Современные дизельные двигатели демонстрируют КПД в диапазоне 30-45%, тогда как бензиновые редко превышают 20-30%. В крупных судовых и промышленных установках этот показатель может достигать 50-55%. Столь существенное превосходство обусловлено особенностями рабочего цикла и конструктивными решениями.

Факторы высокого КПД дизеля:

- Экстремальная степень сжатия (18:1–24:1 против 8:1–12:1 у бензиновых) повышает температуру воздуха до 700-900°C, обеспечивая полное сгорание топлива.

- Отсутствие дроссельной заслонки минимизирует насосные потери при впуске воздуха.

- Работа на обеднённых смесях (коэффициент избытка воздуха λ=1.3-2.0) снижает теплопотери через стенки цилиндров.

- Высокая энергоёмкость дизтоплива (≈42.7 МДж/кг против 41.3 МДж/кг у бензина).

| Тип потерь | Доля энергии | Причина |

|---|---|---|

| Тепловые | 30-40% | Нагрев охлаждающей жидкости и выхлопных газов |

| Механические | 10-15% | Трение в КШМ, работа навесного оборудования |

| Неполного сгорания | 3-7% | Остатки сажи и несгоревших углеводородов |

Оптимизация КПД достигается за счёт турбонаддува (повышает наполнение цилиндров), системы Common Rail (точный впрыск под давлением до 2500 бар) и рециркуляции отработавших газов (EGR). Снижение механических потерь обеспечивают облегчённые поршневые группы, низковязкие масла и роликовые подшипники в ГРМ.

Характеристики мощности и крутящего момента

Мощность дизельного двигателя измеряется в лошадиных силах (л.с.) или киловаттах (кВт) и отражает объем работы, выполняемой за единицу времени. Пиковая мощность достигается в диапазоне 1500-4000 об/мин, что ниже, чем у бензиновых аналогов, из-за особенностей сгорания топлива и механических ограничений. Ключевой фактор формирования мощности – эффективное давление в цилиндрах и оптимальное смесеобразование.

Крутящий момент, измеряемый в ньютон-метрах (Н·м), характеризует тяговое усилие на коленчатом валу. Дизели выделяются исключительно высоким крутящим моментом при низких оборотах (1500-2500 об/мин), что обусловлено высокой степенью сжатия (18-23:1) и длительным горением топлива. Эта особенность обеспечивает уверенное движение под нагрузкой без частых переключений передач.

Сравнительные преимущества

- Ранний выход на максимальный момент: 80-90% пикового крутящего момента доступно уже с 1000-1200 об/мин

- Плоская характеристика момента: Широкое «плато» на графике (до 2000-3000 об/мин) обеспечивает стабильную тягу

- Удельные показатели: На 20-40% выше крутящий момент при одинаковом рабочем объеме по сравнению с бензиновыми ДВС

| Параметр | Диапазон значений* | Влияющий фактор |

|---|---|---|

| Удельная мощность (л.с./л) | 25-80 | Турбонаддув, система впрыска |

| Максимальный крутящий момент (Н·м) | 180-2500+ | Объем цилиндров, давление наддува |

| Эластичность (диапазон момента) | 1800-2500 об/мин | Конфигурация турбины, фазы ГРМ |

*Значения варьируются в зависимости от класса двигателя: от малолитражных до промышленных

Высокий крутящий момент в сочетании с умеренной мощностью определяет ключевое преимущество дизелей – топливную эффективность при работе под нагрузкой, что особенно критично для коммерческого транспорта и внедорожников. Турбонаддув и современные системы впрыска (Common Rail) позволили сократить разрыв в удельной мощности с бензиновыми моторами, сохранив преимущества в моменте.

Удельный расход топлива: экономичность дизеля

Удельный расход топлива (УРТ) измеряет эффективность преобразования энергии солярки в механическую работу. Выражается в граммах на киловатт-час (г/кВт·ч) и является ключевым индикатором экономичности дизеля. Чем ниже этот показатель, тем меньше горючего потребляет двигатель для выполнения одинаковой работы.

Дизели традиционно демонстрируют на 15-30% меньший УРТ по сравнению с бензиновыми аналогами аналогичной мощности. Это обусловлено более высокой степенью сжатия (18:1–22:1 против 10:1–12:1 у бензиновых), обеспечивающей полное сгорание топливной смеси и повышенный КПД (до 40-50%).

Факторы, влияющие на удельный расход

- Конструкция камеры сгорания: Оптимизированные вихревые камеры или непосредственный впрыск улучшают смесеобразование.

- Турбонаддув: Повышает массу воздуха в цилиндрах, позволяя эффективно сжигать больше топлива.

- Точность топливоподачи: Современные Common Rail и ТНВД с электронным управлением дозируют горючее с минимальными потерями.

- Механические потери: Качество подшипников, поршневой группы и ГРМ снижает паразитное трение.

Расчетная формула: УРТ = (1000 * Gт) / Nе, где Gт – часовой расход топлива (кг/ч), Nе – эффективная мощность (кВт).

| Тип двигателя | Диапазон УРТ (г/кВт·ч) |

|---|---|

| Без турбонаддува | 210–260 |

| С турбонаддувом | 190–220 |

| С турбонаддувом и интеркулером | 170–200 |

Современные технологии (электронное управление, многоступенчатый наддув, снижение трения) позволяют достигать УРТ в 160–180 г/кВт·ч для грузовых авто и 140–160 г/кВт·ч для судовых дизелей. Экономия топлива напрямую определяет эксплуатационную рентабельность, особенно в коммерческом транспорте.

Степень сжатия: критический параметр для воспламенения

Степень сжатия (ε) в дизельном двигателе определяет отношение объема цилиндра при положении поршня в нижней мертвой точке (НМТ) к объему при верхней мертвой точке (ВМТ). Это ключевой параметр для воспламенения топливно-воздушной смеси, так как дизель работает по принципу самовоспламенения от сжатия. Высокая степень сжатия резко повышает температуру воздуха в цилиндре до 700–900°C, что превышает температуру воспламенения дизельного топлива.

Типичные значения ε для дизельных двигателей составляют 14:1–25:1, что существенно выше, чем у бензиновых аналогов (8:1–12:1). Такое отличие обусловлено отсутствием искровой системы зажигания: топливо впрыскивается в раскаленный воздух под давлением 30–50 бар, что вызывает мгновенное самовоспламенение. Оптимальное значение ε подбирается под конкретную конструкцию мотора и влияет на КПД, шумность и токсичность выхлопа.

Влияние степени сжатия на характеристики двигателя

Отклонение от оптимальной степени сжатия приводит к критическим последствиям:

- Слишком низкая ε (ниже 14:1): Воздух недостаточно нагревается, топливо не воспламеняется или сгорает неполностью. Результат: трудный запуск (особенно зимой), повышенный расход топлива, белый дым из выхлопной трубы, падение мощности.

- Слишком высокая ε (выше 25:1): Чрезмерные механические нагрузки на поршневую группу и коленвал, риск детонации и калильного зажигания. Увеличивается износ, растет температура выхлопных газов, повышается выброс оксидов азота (NOx).

Повышение степени сжатия напрямую увеличивает термический КПД двигателя (по циклу Дизеля), что улучшает экономичность. Однако это требует усиления конструкции и усложняет борьбу с вибрациями. Современные дизели используют ε в диапазоне 16:1–20:1, балансируя между надежностью, эффективностью и экологичностью.

Экологические нормы: стандарты Евро для дизелей

Стандарты Евро представляют собой серию директив Европейского Союза, устанавливающих предельно допустимые уровни выбросов вредных веществ для новых автомобилей, продаваемых на территории ЕС и стран, принявших эти нормы. Для дизельных двигателей ключевыми регулируемыми компонентами выхлопных газов являются оксиды азота (NOx), твердые частицы (PM), монооксид углерода (CO) и углеводороды (HC).

Целью введения и ужесточения стандартов Евро является значительное снижение негативного воздействия автомобильного транспорта на окружающую среду и здоровье человека. Каждый последующий стандарт предъявляет более строгие требования к содержанию токсичных веществ в выхлопе, что вынуждает производителей постоянно совершенствовать системы двигателей и очистки отработавших газов.

Эволюция стандартов и ключевые требования для дизелей

Стандарты Евро эволюционировали, последовательно снижая допустимые уровни выбросов:

- Евро-1 (1992): Первый общеевропейский стандарт, ввел базовые ограничения.

- Евро-2 (1996): Ужесточение норм по NOx, PM, CO, HC.

- Евро-3 (2000): Введение раздельного нормирования для бензиновых и дизельных ДВС. Существенное снижение NOx и PM для дизелей.

- Евро-4 (2005): Резкое сокращение допустимых выбросов NOx и PM (на ~50% и ~80% соответственно по сравнению с Евро-3). Широкое внедрение сажевых фильтров (DPF).

- Евро-5 (2009): Дальнейшее снижение PM (на 80% от Евро-4) и введение нормы на количество твердых частиц (PN). Ужесточение NOx для легковых дизелей.

- Евро-6 (2014): Значительный прорыв в борьбе с NOx. Снижение допустимого уровня NOx для дизельных легковых автомобилей примерно на 55-67% по сравнению с Евро-5. Дополнительное снижение PN. Это потребовало массового внедрения систем селективной каталитической нейтрализации (SCR) с использованием мочевины (AdBlue) и усовершенствованных систем рециркуляции ОГ (EGR).

- Евро-6d (Temp, Final) (2017-2021): Ужесточение процедур испытаний (реальный дорожный тест RDE в дополнение к лабораторному NEDC/WLTP). Установление коэффициентов соответствия (Conformity Factor) для RDE, гарантирующих, что выбросы в реальных условиях не превышают лабораторные нормы более чем в установленные кратности (изначально 2.1 для NOx, затем 1.43, и стремящиеся к 1.0).

Для соответствия современным стандартам (особенно Евро-6 и выше) дизельные двигатели оснащаются комплексом систем:

- Система рециркуляции отработавших газов (EGR): Снижает температуру сгорания и образование NOx.

- Сажевый фильтр (DPF): Фильтрует и периодически сжигает (регенерирует) твердые частицы (сажу).

- Система селективной каталитической нейтрализации (SCR): Впрыскивает водный раствор мочевины (AdBlue) в выхлопную систему. В специальном катализаторе аммиак из мочевины преобразует NOx в безвредный азот (N2) и воду (H2O).

- Каталитический нейтрализатор окислительного типа (DOC): Окисляет CO и HC до CO2 и H2O, а также помогает окислять NO до NO2, необходимого для эффективной регенерации DPF и работы некоторых типов SCR.

- Турбокомпрессор с изменяемой геометрией (VGT): Оптимизирует наполнение цилиндров воздухом на разных режимах работы, способствуя снижению выбросов.

Сравнение ключевых норм выбросов для дизельных легковых автомобилей (категория M1, г/км):

| Стандарт | CO | HC | NOx | PM | PN [#/км] |

|---|---|---|---|---|---|

| Евро-3 (2000) | 0.64 | - | 0.50 | 0.05 | - |

| Евро-4 (2005) | 0.50 | - | 0.25 | 0.025 | - |

| Евро-5 (2009) | 0.50 | - | 0.18 | 0.005 | 6.0x1011 |

| Евро-6 (2014) | 0.50 | - | 0.08 | 0.005 | 6.0x1011 |

Шумовые и вибрационные особенности работы

Характерный стук при работе дизельного двигателя возникает из-за резкого нарастания давления в цилиндрах во время самовоспламенения топливно-воздушной смеси. Этот процесс, известный как "жесткое сгорание", сопровождается ударными нагрузками на поршневую группу и стенки камеры сгорания. Интенсивность детонационного шума напрямую зависит от угла опережения впрыска и цетанового числа топлива – более ранний впрыск или низкое цетановое число усиливают ударную волну.

Вибрации дизеля обусловлены двумя основными факторами: высоким пиковым давлением в цилиндрах (до 180 бар в современных двигателях против 60-80 бар у бензиновых) и значительной массой деталей кривошипно-шатунного механизма, необходимой для восприятия ударных нагрузок. Крутящий момент на коленчатом валу имеет выраженную пульсацию из-за неравномерности рабочего цикла, особенно заметную на низких оборотах.

Ключевые источники шумов и вибраций

- Прямой впрыск топлива: Хлопки при распылении солярки форсунками под давлением 2000-2500 бар

- Турбокомпрессор: Свист на высоких оборотах и низкочастотный гул при работе актуатора

- Механизм ГРМ: Металлический лязг зубчатой/ремённой передачи, усиленный отсутствием шумопоглощающего впускного коллектора

| Параметр | Влияние на шум/вибрации |

|---|---|

| Количество цилиндров | Рядные 4-цилиндровые вибрируют сильнее V6/V8 из-за дисбаланса сил инерции |

| Тип крепления двигателя | Гидроопоры снижают передачу вибраций на кузов на 40-60% |

| Система Common Rail | Многократный впрыск за цикл уменьшает "жесткость" сгорания |

Современные технологии снижения шумов включают акустические кожухи на головке блока, демпферы крутильных колебаний на шкивах и двухмассовые маховики, поглощающие 90% низкочастотных вибраций. Для дизелей класса Евро-6 обязательна установка глушителя дополнительного контура с камерами Гельмгольца, подавляющими низкочастотное гудение.

Ресурс двигателя: долговечность компонентов

Дизельные двигатели традиционно обладают повышенным ресурсом по сравнению с бензиновыми аналогами, часто достигая 400 000–800 000 км пробега. Это обусловлено конструктивными особенностями: массивными деталями КШМ, усиленным блоком цилиндров и коленчатым валом, рассчитанными на высокие степени сжатия (18–24:1) и ударные нагрузки. Рабочий цикл с самовоспламенением топлива исключает калильное зажигание и детонацию, снижая термическую деформацию компонентов.

Критическое влияние на долговечность оказывают качество топлива и регулярность обслуживания. Абразивные примеси в солярке ускоряют износ плунжерных пар ТНВД и форсунок, а несвоевременная замена масла ведет к закоксовыванию поршневых колец и разрушению вкладышей. Турбокомпрессор особенно чувствителен к масляному голоданию – его ресурс редко превышает 200 000 км без капитального ремонта.

Факторы износа ключевых узлов

| Компонент | Ресурс | Основные угрозы |

|---|---|---|

| Блок цилиндров | 500 000+ км | Перегрев, кавитация гильз |

| Коленчатый вал | 400 000+ км | Усталостные трещины, износ шеек |

| Поршневая группа | 300 000–400 000 км | Прогар днища, залегание колец |

| Топливная аппаратура | 150 000–250 000 км | Вода в топливе, механические примеси |

| Турбокомпрессор | 120 000–200 000 км | Масляное голодание, перекрут |

Ключевые меры для увеличения ресурса:

- Система фильтрации: двухступенчатая очистка топлива (сепаратор + тонкий фильтр)

- Терморежим: поддержание рабочей температуры 85–90°C термостатом и исправным радиатором

- Масляная система: применение масел класса ACEA E9/B4 и замена каждые 7 000–10 000 км

- Регламент обслуживания: регулировка клапанов каждые 40 000–60 000 км

Сферы применения: от легковых авто до спецтехники

Дизельные двигатели массово применяются в легковых автомобилях, особенно в сегментах внедорожников, пикапов и больших седанов. Их выбирают за высокую топливную экономичность на трассе и большой крутящий момент, обеспечивающий уверенную буксировку прицепов. В коммерческом транспорте дизель доминирует абсолютно: грузовики, фургоны, автобусы городского и междугороднего сообщения эксплуатируют дизельные агрегаты благодаря их долговечности под постоянными нагрузками.

Внедорожная, строительная и сельскохозяйственная техника практически невозможна без дизелей. Тракторы, комбайны, экскаваторы, бульдозеры и краны используют их способность работать часами на низких оборотах без перегрева. Железнодорожные тепловозы и речные/морские суда применяют дизель-генераторные установки для преобразования энергии в тягу. Военная техника (танки, БТР) ценит их надежность и многотопливность.

Ключевые направления эксплуатации

- Легковой транспорт: внедорожники (например, Mercedes G-Class), пикапы (Ford Ranger), бизнес-седаны (BMW 5-series)

- Грузовые перевозки: магистральные тягачи (Volvo FH), самосвалы (КАМАЗ), развозные фургоны (Mercedes Sprinter)

- Пассажирский транспорт: городские автобусы (ЛиАЗ), междугородние лайнеры (Setra), школьные автобусы

- Спецтехника:

- Строительная: экскаваторы (Hitachi), бульдозеры (Caterpillar)

- Сельхозтехника: тракторы (John Deere), комбайны (CLAAS)

- Коммунальная: ассенизаторы, снегоуборочные машины

- Водный и рельсовый транспорт: речные буксиры, морские сухогрузы, тепловозы (ТЭП70)

- Энергетика: резервные дизель-генераторы для больниц, заводов, базовых станций

| Сфера | Примеры техники | Причины выбора |

|---|---|---|

| Грузоперевозки | Фуры, самосвалы | Экономичность при пробегах 100+ тыс. км/год |

| Сельское хозяйство | Тракторы, комбайны | Высокий крутящий момент на низких оборотах |

| Карьерная техника | Белазы, экскаваторы | Стойкость к длительным пиковым нагрузкам |

| Военная техника | Танки, БТР | Работа на авиационном керосине и дизтопливе |

Будущее дизельных двигателей: гибридизация и экологизация

Гибридизация становится ключевым направлением развития дизельных силовых установок. Комбинация дизеля с электромоторами позволяет компенсировать традиционные слабые места: улучшить динамику разгона, снизить расход топлива на 15-30% и реализовать движение в чисто электрическом режиме для городских условий. Подключаемые гибриды (PHEV) с дизельным ДВС особенно актуальны для кроссоверов, коммерческого транспорта и внедорожников, где важны высокий крутящий момент и запас хода.

Экологизация технологий направлена на соответствие ужесточающимся нормам выбросов (Евро-7, Tier 5). Основные усилия сосредоточены на нейтрализации NOx и сажевых частиц через комбинацию решений: усовершенствованные системы впрыска Common Rail (давление до 3000 бар), рециркуляцию выхлопных газов (EGR) с охлаждением, а также комплексные системы очистки выхлопа. Обязательными элементами становятся сажевые фильтры (DPF) и каталитические нейтрализаторы SCR с жидкостью AdBlue для преобразования оксидов азота в безвредный азот и пар.

Перспективные технологии экологизации

Для достижения углеродной нейтральности ведутся разработки альтернативных видов топлива:

- HVO (Hydrotreated Vegetable Oil) – биодизель второго поколения из отходов, снижающий выбросы CO₂ до 90%

- Синтетическое e-diesel – производимый с помощью ВИЭ из воды и CO₂

- Гибридные установки с биогазом – модификации для работы на смесях ДТ/метан

| Технология | Влияние на экологию | Ограничения |

|---|---|---|

| 48-вольтовые mild-hybrid | Снижение расхода топлива, рекуперация энергии | Ограниченная мощность электромотора |

| Полноценные PHEV | Нулевые выбросы в EV-режиме (до 50 км) | Высокая стоимость батарей, увеличение массы |

| Системы SCR с дозировкой AdBlue | Снижение NOx на 90% | Зависимость от качества реагента, низкие температуры |

Несмотря на конкуренцию с электромобилями, дизели сохранят нишу в коммерческом и грузовом транспорте, судоходстве и сельхозтехнике благодаря высокой энергоэффективности и адаптивности к "зеленому" топливу. Ключевым условием останется экономическая целесообразность: внедрение водородных двигателей или e-fuels потребует глобальной перестройки инфраструктуры, тогда как модернизированные дизели с нейтральным углеродным следом могут стать переходным решением.

Список источников

- Родичев В.А. "Грузовые автомобили: Устройство и техническое обслуживание"

- Иноземцев Н.В., Лесных Ю.Н. "Двигатели внутреннего сгорания"

- Вахламов В.К. "Автомобили: Теория и конструкция"

- "Bosch: Automotive Handbook"

- Статьи из журнала "Автостроение"

- Материалы с сайта компании Cummins Inc.