Обгонная муфта - конструкция, механизм действия и сферы использования

Статья обновлена: 01.03.2026

Среди множества компонентов, обеспечивающих корректную и безопасную работу механических систем, обгонная муфта занимает особое место. Это компактное, но исключительно важное устройство защищает оборудование от перегрузок и обеспечивает согласованное взаимодействие вращающихся элементов.

Принцип её работы интуитивно понятен: она позволяет передавать крутящий момент только в одном направлении, автоматически разъединяя валы при изменении их относительных скоростей. Эта простая, но гениальная функция предотвращает критические повреждения, экономит энергию и повышает КПД агрегатов.

Без обгонных муфт были бы невозможны многие привычные устройства: от стартеров автомобилей до промышленных конвейеров, авиационных двигателей и ветрогенераторов. В статье подробно рассмотрим их устройство, ключевые типы и области применения.

Основная задача обгонной муфты в механизмах

Основная задача обгонной муфты заключается в обеспечении передачи крутящего момента исключительно в одном заданном направлении вращения. Если направление вращения ведомой части механизма становится активным и превышает скорость или опережает ведущую часть, муфта мгновенно автоматически разъединяет валы, обеспечивая свободное вращение ведомого элемента без передачи момента обратно на ведущий.

Этот принцип действия предоставляет фундаментальное решение для критически важных функций в различных системах: предотвращение обратного удара при резком изменении нагрузок или инерционных сил, надежное отключение элементов при реверсивном или переменном характере работы механизмов, а также защита приводных систем от поломок из-за неконтролируемых переходных процессов. Муфта гарантирует строгое соблюдение кинематической цепи только при непосредственном воздействии ведущего звена в прямом направлении, полностью исключая влияние ведомого элемента на привод в условиях его самостоятельного движения.

Конкретизация функций муфты

- Односторонняя передача момента: Передача силы строго от ведущего вала к ведомому валу в одном направлении вращения.

- Автоматическое разъединение: Мгновенное отсоединение ведомого вала при его отставании или опережении ведущего вала, либо при изменении относительного направления вращения.

- Блокировка обратного хода: Предотвращение передачи крутящего момента обратно от ведомого элемента к ведущему под воздействием внешних сил или инерции.

- Обеспечение холостого хода: Позволяет ведомому валу вращаться быстрее ведущего или независимо от него без потерь энергии на трение в приводе.

Ключевые преимущества перед другими типами муфт

Обгонная муфта обеспечивает однонаправленную передачу момента без внешнего управления, исключая необходимость в сложных системах контроля. Это позволяет упростить кинематическую схему механизмов и снизить затраты на обслуживание.

Её способность мгновенно разъединять ведущий и ведомый валы при опережении предотвращает ударные нагрузки и демпфирует крутильные колебания. Такое свойство существенно повышает ресурс смежных узлов, включая валы и подшипники.

- Автономность работы: не требует датчиков или управляющих сигналов

- Перегрузочная защита: предотвращает поломки при инерционных скачках нагрузки

- Бесшумность переключений: плавное зацепление без ударов благодаря роликовому или храповому механизму

- Энергоэффективность: нулевое сопротивление в режиме холостого хода

- Аварийная функциональность: обеспечивает вращение выходного вала даже при заклинивании привода

Исторический контекст изобретения устройства

Разработка обгонной муфты неразрывно связана с эволюцией механических передач в конце XIX – начале XX века. Инженеры столкнулись с необходимостью создания устройства, обеспечивающего одностороннюю передачу момента без управления оператором, особенно для предотвращения обратного удара в трансмиссиях при сбросе газа. Эта задача стала критичной с распространением велосипедов и ранних автомобилей, где требовалась безопасная работа педалей и свободное вращение колёс.

Один из первых патентов на конструкцию, аналогичную современной муфте свободного хода, зарегистрировал Эрнст Сахс в 1898 году для велосипедных втулок. Его система храпового механизма с пружинными собачками быстро стала отраслевым стандартом. Параллельно в 1906 году Вальтер Раймонд разработал роликовую обгонную муфту для автомобильных стартеров, решавшую проблему обратного импульса при запуске двигателя. Достижения в металлургии позволили создать компактные и надёжные узлы.

Ключевые этапы развития

- 1890-е: Эксперименты с храповыми механизмами в промышленных муфтах и велотехнике.

- 1898: Патент Эрнста Сахса на муфту свободного хода с собачками для велосипедов.

- 1906: Внедрение роликовой обгонной муфты Вальтером Раймондом в автомобильных стартёрах Delco.

- 1920-е: Массовое применение в авиации (стартёры, винты), обеспечившее безопасность двигателей.

- 1950-е: Создание прецизионных пружинно-роликовых моделей для реактивных двигателей и космической техники.

Почему муфта называется "обгонной": смысл термина

Муфта называется "обгонной" из-за своего основного функционального принципа: она позволяет ведущему (ведущей части, внутреннему кольцу) свободно "обгонять" ведомое звено (ведомой части, внешнего кольца), когда скорость ведущего звена становится выше скорости ведомого.

Ключевой принцип, заложенный в названии "обгонная", заключается в ее способности передавать крутящий момент только в одном направлении – от ведущего звена к ведомому, – и автоматически отсоединять (разобщать) ведомое звено, как только оно начинает двигаться быстрее ведущего. Грубо говоря, муфта "обгоняет" отстающий элемент и перестает его "тянуть" после обгона, переходя в режим свободного хода.

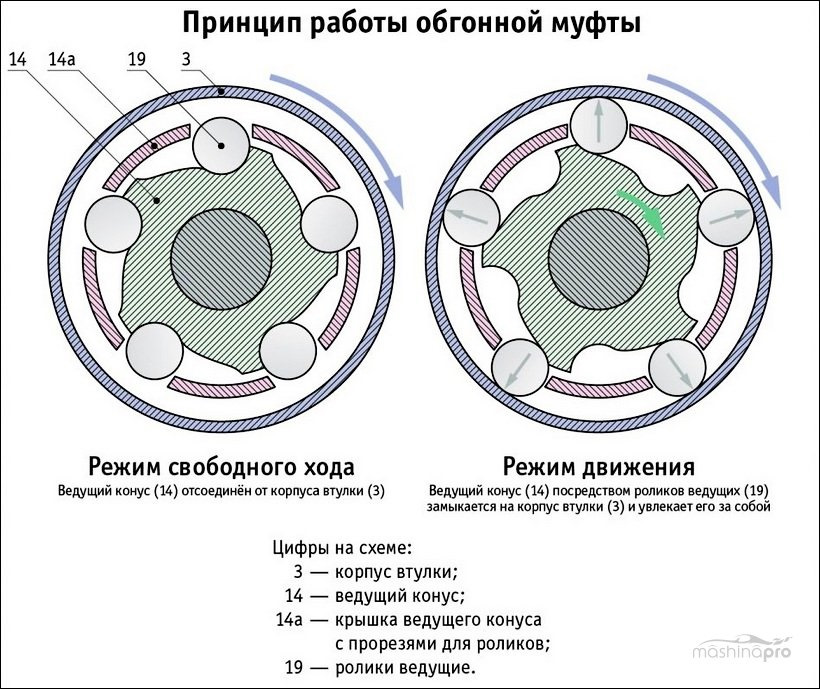

Суть термина "обгонная" раскрывается через два основных режима работы устройства:

- Режим зацепления (блокировки): Когда ведомая часть вращается медленнее ведущей или с одинаковой скоростью, под действием центробежной силы, пружин или механического зацепления (в зависимости от типа муфты) происходит блокировка. Муфта жестко соединяет ведущий и ведомый валы, передавая крутящий момент.

- Режим свободного хода (разобщения, "обгона"): Если скорость ведомой части превышает скорость ведущей части (например, при движении автомобиля накатом), муфта мгновенно разъединяется. Ведущая часть может вращаться независимо или даже остановиться, в то время как ведомая часть продолжает вращение по инерции без всякого сопротивления или передачи усилия обратно – она буквально "обгоняет" ведущую часть.

Таким образом, термин "обгонная" прямо указывает на способность муфты:

Блокироваться для передачи движения, если ведущий элемент "догоняет" или опережает ведомый,

и мгновенно разблокироваться, позволяя ведомому элементу свободно "обогнать" ведущий, прекращая передачу момента.

Это свойство делает её незаменимой в механизмах, где необходимо:

- Передавать крутящий момент только в одном направлении.

- Автоматически разъединять валы при изменении соотношения скоростей.

- Предотвращать передачу обратного вращения.

- Обеспечивать режим свободного хода для части механизма.

Подведение Итога Основного Принципа Термина:

| Ситуация | Действие Муфты | Отражение в Названии "Обгонная" |

|---|---|---|

| Ведомый элемент отстает от ведущего (ωвед < ωведущ) |

Зацепление (Блокировка) Передача момента |

Ведущий элемент "обгоняет" ведомый (передает усилие вперед) |

| Ведомый элемент опережает ведущий (ωвед > ωведущ) |

Расцепление (Свободный ход) Прекращение передачи момента |

Ведомый элемент "обгоняет" ведущий (работает свободно) |

| Ведомый и ведущий элементы движутся с одной скоростью (ωвед = ωведущ) |

Зацепление (Блокировка) Передача момента |

Состояние равновесия передачи |

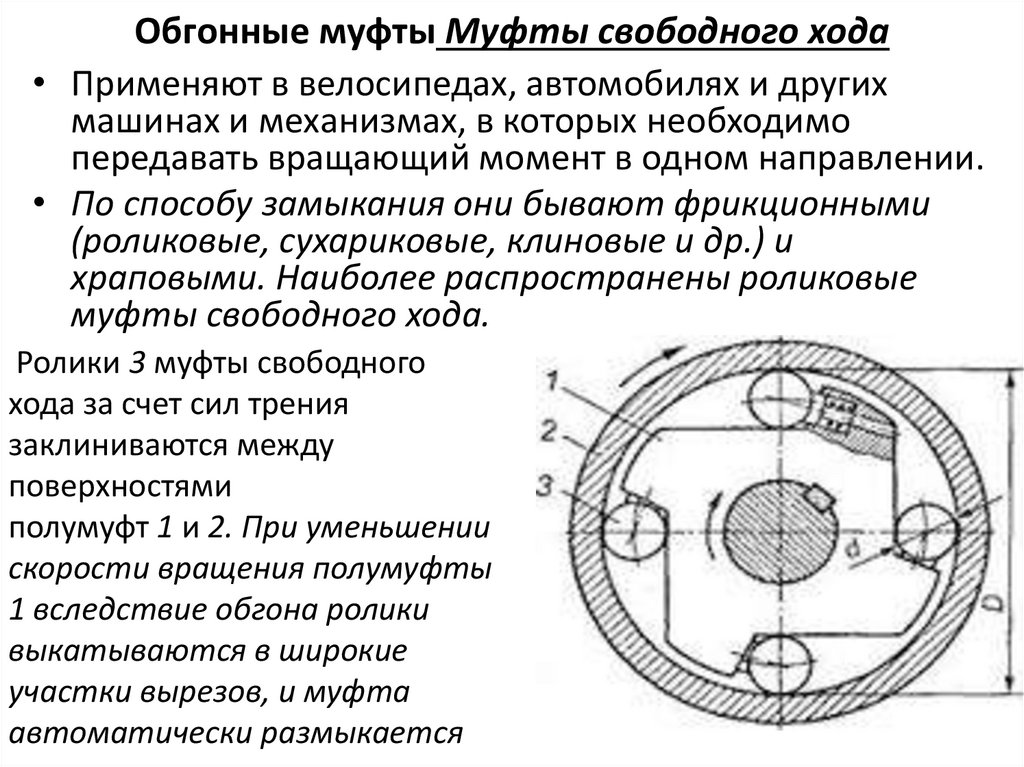

Базовый инженерный принцип действия обгонной муфты

При совпадении направления вращения ведущего и ведомого валов элементы муфты (например, шарики или ролики) заклиниваются между внутренней и внешней обоймами под действием центробежных сил, трения или пружинного прижима. Это создаёт жёсткую кинематическую связь, обеспечивая синхронную передачу крутящего момента в заданном направлении.

Если скорость ведомого вала превышает скорость ведущего (например, при движении под уклон или рекуперации энергии) либо при реверсивном вращении ведущего вала, элементы свободного хода автоматически разъединяются. За счёт геометрии профиля обойм происходит выкатывание фиксирующих тел в расширенную зону пазов, переводя муфту в режим холостого хода и разрывая механическую связь между валами.

Критические свойства принципа:

- Односторонняя блокировка: передача момента только от ведущего к ведомому валу в рабочем направлении

- Автономность срабатывания: не требует внешних систем управления

- Кинематическая избирательность: мгновенное переключение по соотношению угловых скоростей валов

Зацепляющие элементы: сердце механизма

Функционирование обгонной муфты целиком зависит от работы ее зацепляющих элементов. Им поручена ответственность за ключевое действие: надежно передавать крутящий момент и вращение в прямом направлении ("ведущая" роль) и мгновенно, без задержек и механических ударов, освобождать соединение, позволяя ведомому валу вращаться быстрее ведущего ("свободный ход"). Именно тип и конструкция этих элементов определяют характеристики муфты – ее грузоподъемность, скорость срабатывания, долговечность и уровень шума при работе.

Наибольшее распространение получили два основных вида зацепляющих элементов: храповые механизмы и роликовые механизмы. Последние часто реализуются в связке с сухарями или сепараторами. Каждый тип обладает уникальными особенностями конструкции, принципом зацепления и освобождения, а также сферой оптимального применения, что делает выбор конкретного решения зависимым от требуемых эксплуатационных параметров системы.

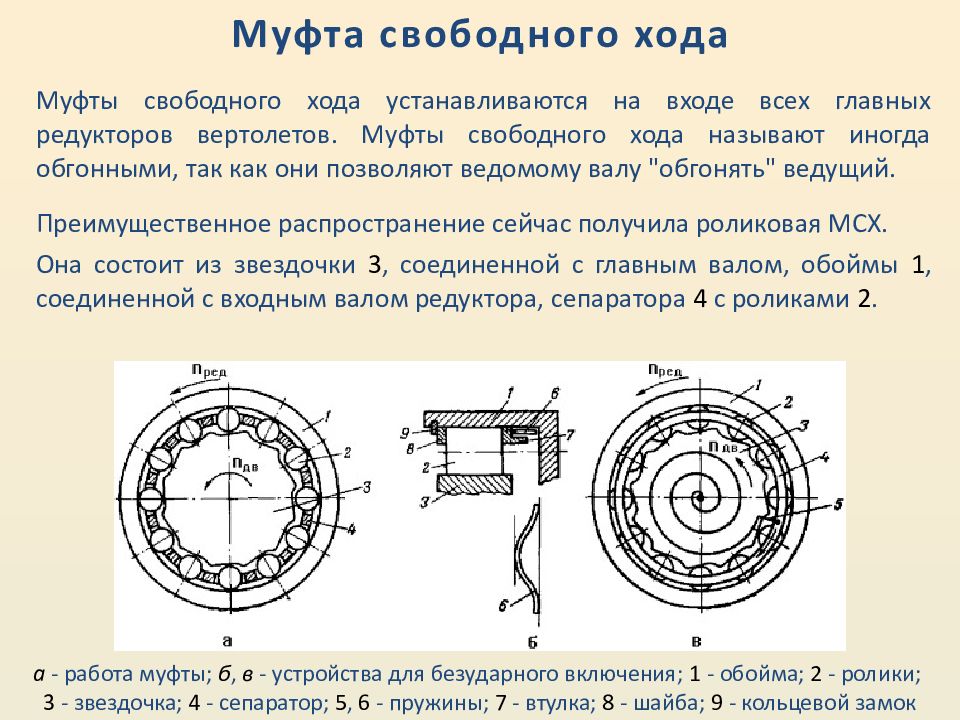

Роликовые обгонные муфты

Этот тип муфт считается наиболее распространенным и технологичным. Его работа основана на эффекте самозащемления. Основные компоненты:

- Внутренняя обойма (ведущая часть): Обычно звездочка или вал со специальными профилированными канавками (рампы, дорожки).

- Наружная обойма (ведомая часть): Полый цилиндр или втулка с гладкой внутренней поверхностью.

- Ролики: Стальные цилиндрические элементы, размещенные роликоподшипниковом между внутренней и наружной обоймами в зоне канавок.

- Пружинные элементы: Пластинчатые пружины или пружинные толкатели, прижимающие ролики к суженной части канавки внутренней обоймы.

Принцип работы роликовой муфты:

- Передача момента: Когда внутренняя обойма начинает вращаться быстрее внешней в "рабочем" направлении, она увлекает ролики, которые под действием прижимных пружин вкатываются в узкую часть своей канавки ("карман"). Ролики заклиниваются между поверхностями внутренней и внешней обойм, обеспечивая жесткое сцепление и передачу крутящего момента.

- Обгон (свободный ход): Если внешняя обойма (связанная, например, с выходным валом) начинает вращаться быстрее внутренней (например, двигателя), ролики сдвигаются в широкую часть канавки под действием возникающей силы трения между роликом и внешней обоймой. Это освобождает заклинивание, внешняя обойма вращается свободно относительно внутренней.

Преимущества роликовых муфт: Бесшумность работы, плавность и мгновенность срабатывания на обгон, высокая нагрузочная способность при малых габаритах (благодаря большой площади контакта), возможность работы на высоких скоростях.

Недостатки: Чувствительность к чистоте рабочей среды (загрязнение масла может вызвать залипание роликов), большие требования к точности изготовления поверхностей канавок и роликов, потенциальный износ поверхностей при экстремальных нагрузках.

Храповые обгонные муфты

Принцип действия основан на механическом зацеплении.

- Храповое колесо: Диск или втулка с зубьями асимметричной формы (часто с выраженным "подъемом" с одной стороны).

- Собачка (трещотка): Качающийся или подпружиненный рычаг с ответным выступом (зубом). Пружина постоянно прижимает собачку к зубьям храпового колеса.

Принцип работы храповой муфты:

- Передача момента: При вращении храпового колеса в "рабочем" направлении собачка цепляется за зуб и прочно удерживает колесо, передавая момент.

- Обгон (свободный ход): При попытке храпового колеса вращаться в обратную сторону или при опережающем вращении взаимодействующего с собачкой элемента, собачка поднимается по скосам зубьев, преодолевая усилие пружины. При этом слышен характерный клацающий звук. Собачка проскакивает от одного зуба к следующему, не препятствуя свободному вращению.

Преимущества храповых муфт: Простота и надежность конструкции, нечувствительность к чистоте среды (могут работать "всухую"), высокая перегрузочная способность, однозначное срабатывание на реверс.

Недостатки храповых муфт: Стук и шум при работе в режиме свободного хода, ступенчатость срабатывания (дискретность по углу), ограничения по максимальной скорости вращения из-за инерции собачки и возможности срыва с зуба, меньшая удельная нагрузочная способность по сравнению с роликовыми.

Сравнение основных типов зацепляющих элементов

| Характеристика | Роликовые / Сухарные Муфты | Храповые Муфты |

|---|---|---|

| Принцип работы | Самозаклинивание (сила трения) | Механическое зацепление (сила давления) |

| Передача момента | Плавная, бесступенчатая | Дискретная (ступенчатая) |

| Шум при свободном ходе | Бесшумно | Щелчки/характерный треск |

| Скорость срабатывания | Мгновенная, плавная | Мгновенная, но с ударом |

| Чувств. к загрязнениям | Высокая (требует смазки/чистоты) | Низкая (работа "всухую") |

| Удельная нагруженность | Высокая | Умеренная |

| Макс. скорость вращения | Высокая | Ограничена |

| Типичные применения | Стартеры, коробки передач, высокооборотные механизмы | Лебедки, ручные инструменты, стопорные механизмы |

Таким образом, зацепляющие элементы – будь то ролики с канавками или собачка с храповым колесом – являются ключевым узлом обгонной муфты, определяющим ее функционал и границы применения. Роликовые муфты доминируют там, где нужны плавность, тишина и высокие скорости, тогда как храповые находят применение в менее требовательных к шуму и скорости, но нагруженных системах, работающих в сложных условиях.

Роль пружин в работе обгонной муфты

Пружины обеспечивают прижатие подвижных элементов муфты (роликов или кулачков) к рабочим поверхностям внешней и внутренней обойм при прямом направлении вращения. Их усилие создаёт необходимое сопротивление для заклинивания элементов в клиновом пространстве, гарантируя жёсткую связь между ведущей и ведомой частями при передаче крутящего момента.

При изменении направления вращения ведущего вала или при опережении ведомой частью ведущей, пружины компрессируются под действием обратного смещения роликов/кулачков, освобождая их из зацепления. Эта способность расслабляться позволяет деталям перекатываться в расширенную зону пазов, разъединяя обоймы для реализации холостого хода.

Критические аспекты работы пружин

- Поддержание постоянного контакта: предотвращает дребезг и ложное срабатывание при вибрациях;

- Компенсирование износа: сохраняет усилие прижатия в процессе эксплуатации;

- Контроль чувствительности: жёсткость пружин определяет скорость разъединения муфты; мягкие пружины срабатывают быстрее;

Материал и конструкция пружин (винтовые или пластинчатые) подбираются исходя из требований к моменту срабатывания и рабочим нагрузкам для обеспечения цикличности без остаточной деформации.

Три основных типа конструкций обгонных муфт

В общем машиностроении выделяются три фундаментальные конструкции обгонных муфт, основанные на различных физических принципах блокировки звеньев. Каждый тип обеспечивает передачу крутящего момента строго в одном направлении, автоматически разъединяя ведомый и ведущий валы при обратном вращении.

Конструктивное разнообразие обусловлено требованиями к нагрузкам, условиям эксплуатации и особенностями монтажа. Роликовые муфты доминируют в высокооборотных механизмах, фрикционные – в системах с плавным включением, а храповые применяются там, где допустимы ударные нагрузки.

-

Роликовые муфты

Принцип работы: блокировка осуществляется заклиниванием роликов в сужающемся пространстве между внутренней и наружной обоймами при прямом вращении. Обратное движение освобождает ролики, обеспечивая холостой ход.

Устройство: две конические обоймы, закаленные ролики цилиндрической или грибовидной формы, прижимные пружины. Герметичный корпус заполняется консистентной смазкой.

Применение: стартеры автомобилей, роторы вертолетов, промышленные редукторы и генераторы. Характеризуются высокой износостойкостью при больших скоростях вращения.

-

Фрикционные муфты

Принцип работы: передача момента основана на силе трения между дисками или конусными поверхностями. При реверсе силы трения преодолеваются, что приводит к проскальзыванию контактных пар.

Устройство: пакет чередующихся ведущих и ведомых дисков с фрикционными накладками (либо конические полумуфты), нажимные пружины, система регулировки зазоров.

Применение: автоматические трансмиссии, промышленные конвейеры, сельхозтехника. Незаменимы для систем с плавным демпфированием ударов.

-

Храповые муфты

Принцип работы: фиксация валов обеспечивается механическим зацеплением подпружиненной собачки (собачек) с зубьями храпового колеса. При смене направления собачки выходят из зацепления со щелчком.

Устройство: зубчатый храповой диск, качающиеся собачки из легированной стали, возвратные пружины, стопорный корпус.

Применение: ручные лебедки, станки с ручным приводом, противооткатные системы. Особо надежны в низкооборотных механизмах с ударными нагрузками, но создают шум при переключении.

Муфта с храповым механизмом: детали конструкции

Ключевым элементом храповой муфты является зубчатое колесо с асимметричными зубьями (храповик), жестко закреплённое на ведущем валу. Профиль зубьев выполнен таким образом, что рабочая грань расположена почти радиально, а противоположная имеет пологий уклон. Это обеспечивает надёжное зацепление при передаче усилия и свободное скольжение собачки при обратном ходе.

Специальные подпружиненные элементы – собачки – шарнирно установлены на ведомой обойме муфты. Материалом для их изготовления служат высокоуглеродистые стали (например, 65Г или У8А) с последующей закалкой. Пружины создают усилие прижима, направляя собачки к поверхности храпового колеса, гарантируя мгновенное зацепление при совпадении векторов вращения.

Конструктивные компоненты

| Элемент | Функция | Особенности |

|---|---|---|

| Храповое колесо | Формирует зубчатый контур для зацепления | Частота зубьев 20-72, угол наклона 30°-45° |

| Собачки | Передают крутящий момент | Корпусная сталь, подшипниковые посадки |

| Прижимные пружины | Обеспечивают кинематическую связь | Витые цилиндрические или пластинчатые |

| Ведомая обойма | База для крепления собачек | Фрезерованные пазы для осевой фиксации |

| Защитный кожух | Предотвращает загрязнение | Стальные штамповки с уплотнениями |

Роликовая обгонная муфта: как работает

Роликовая обгонная муфта передает крутящий момент только в одном направлении, автоматически блокируя вращение при смене направления усилия. Ее ключевые компоненты включают наружную обойму с пазами, внутреннюю обойму, ролики и пружины. При вращении ведущего вала (например, наружной обоймы) в рабочем направлении ролики заклиниваются между наклонными пазами и внутренней обоймой, жестко соединяя обе обоймы.

При обратном вращении ведомого вала или попытке ведомой части обогнать ведущую ролики выталкиваются пружинами на свободный участок пазов. Это разъединяет обоймы, допуская их независимое вращение. Таким образом муфта переходит в режим холостого хода, предотвращая передачу паразитных нагрузок обратно на ведущий вал.

- Достоинства роликового типа:

- Высокая нагрузочная способность при компактных размерах

- Плавное зацепление без ударов

- Низкий уровень шума в режиме свободного хода

- Примеры применения:

- Системы стартеров автомобилей (соединение с маховиком)

- Редукторы вспомогательных агрегатов (генераторы, насосы)

- Велосипедные механизмы заднего колеса (трещотки)

| Режим работы | Состояние роликов | Динамика передач |

|---|---|---|

| Прямое вращение | Заклинивание в сужающейся зоне | Полная передача момента |

| Обратное вращение | Свободное перемещение в пазах | Разъединение валов |

Клиновая обгонная муфта: особенности строения

Клиновая обгонная муфта состоит из двух коаксиальных колец: внешнего с профилированной внутренней поверхностью и внутреннего с гладкой наружной стенкой. Между ними размещены подвижные элементы-клинья (обычно ролики или шарики), удерживаемые пружинами-толкателями. Профиль наружного кольца содержит расширяющиеся пазы, обеспечивающие заклинивание элементов при изменении режима вращения.

Зубчатые хампы на внутренней дорожке внешнего кольца формируют рабочие камеры с переменным сечением. При относительном вращении колец в рабочем направлении клиновые элементы смещаются в узкие зоны камер, создавая жёсткую связь между деталями. При реверсивном движении они перемещаются в расширенные участки пазов, разъединяя передачу момента без влияния пружин.

- Пружины-толкатели обеспечивают предварительное прижатие роликов к контактным поверхностям

- Профилированные пазы расчитаны на самозаклинивание при приложении крутящего момента

- Сепаратор фиксирует положение рабочих элементов для синхронного срабатывания

- Коническая форма роликов повышает площадь контакта и нагрузочную способность

Однонаправленная передача момента: суть процесса

Обгонная муфта осуществляет передачу крутящего момента исключительно в одном заданном направлении вращения. При совпадении направления вращения ведущего вала с рабочим направлением муфты, происходит мгновенная блокировка: внутренняя (ведущая) и наружная (ведомая) обоймы жестко сцепляются между собой посредством механических элементов (роликов, шариков или кулачков). Это обеспечивает кинематическую связь валов и передачу 100% момента без проскальзывания.

При попытке вращения ведущей обоймы в противоположном (обратном) направлении, механизм блокировки деактивируется благодаря своей геометрии и действию пружин. Ведущая обойма свободно проворачивается относительно ведомой, не передавая крутящий момент. Такое разделение состояний (блокировка/свободный ход) происходит автоматически и мгновенно, реагируя исключительно на направление приложенного усилия.

Фиксация ведущей и ведомой части при прямом ходе

При совпадении направления вращения ведущей части с рабочей траекторией муфты, внутренние элементы конструкции моментально заклиниваются. Крутящий момент жёстко передаётся на ведомую часть без проскальзывания, обеспечивая синхронное вращение обеих частей.

Фиксация обеспечивается механическим сцеплением рабочих элементов благодаря их специфической форме и расположению. Ролики или кулачки под действием центробежных сил и прижимных пружин смещаются в узкую зону между обоймами, создавая непрерывный контакт.

- Ведущая обойма: соединена с источником вращения, передаёт усилие через заклинившиеся элементы

- Ведомая обойма: жёстко блокируется с ведущей частью посредством рабочих тел

- Клиновые пазы: сужающийся профиль гнёзд усиливает зацепление при рабочем вращении

- Прижимные пружины: исключают холостой ход, удерживая элементы в готовности к сцеплению

Данный режим критичен для стартеров ДВС, приводов вертолётных винтов и промышленных конвейеров, где требуется мгновенная передача момента без потерь и с гарантированной синхронизацией валов.

Автоматическое проскальзывание при обратном вращении

При возникновении разницы угловых скоростей между внешней и внутренней обоймами обгонной муфты происходит автоматическое переключение между режимами блокировки и свободного вращения. Если вращающий момент пытается раскрутить ведомую часть (например, вал с храповым механизмом или роликами) быстрее ведущей, элементы фиксации (ролики, кулачки, шарики) мгновенно выходят из зацепления. Это достигается за счет их перемещения в расширенную часть пазов или сжатия пружин-регуляторов, устраняя жесткую механическую связь.

В результате ведущая и ведомая обоймы рассоединяются, начинается взаимное проскальзывание. Энергия рассеивается в виде трения между поверхностями муфты и элементами фиксации, предотвращая передачу обратного крутящего момента. После выравнивания скоростей (когда ведущая часть вновь опережает ведомую) элементы под действием центробежных сил или возвратных пружин мгновенно занимают рабочее положение, восстанавливая жесткое сцепление. Процесс не требует управляющих сигналов и реализуется исключительно за счет инерции и геометрии компонентов.

Критичные факторы надежности

- Точность угла профиля пазов: обеспечивает самозапирание роликов/шариков при прямом ходе

- Качество термообработки поверхностей: предотвращает заклинивание при ударных нагрузках

- Состояние смазки: снижает износ во время проскальзывания

- Жесткость пружин: гарантирует быстрое срабатывание фиксации

Сравнение механизмов срабатывания

| Тип муфты | Элемент сцепления | Чувствительность к обратному ходу |

| Храповая | Собачка и зубчатый сектор | Высокая (угол до ±3°) |

| Роликовая | Коноидальные ролики | Сверхвысокая (угол до ±0.5°) |

| Кулачковая | Асимметричные кулачки | Средняя (угол до ±8°) |

Переходные состояния: момент разъединения валов

В процессе разъединения ведомого и ведущего валов муфта проходит критическую фазу, характеризующуюся резким падением контактного усилия между роликами и обоймами. При уменьшении разницы угловых скоростей ниже порогового значения пружины не успевают прижать ролики к клиновым пазам с необходимым усилием, что вызывает проскальзывание и потерю кинематической связи. Это состояние является неустойчивым и сопровождается нелинейным изменением передаваемого крутящего момента.

Длительность перехода зависит от инерции вращающихся масс, жесткости пружин и коэффициента трения пар скольжения. Лавинообразный характер разъединения объясняется отрицательной обратной связью: при начальном проскальзывании трение падает, ускоряя расцепление. При этом возникают ударные нагрузки на сепаратор и точечный перегрев рабочих поверхностей из-за микросдвигов.

Ключевые технические последствия фазы разъединения:

- Прерывистость момента на ведомом валу

- Акустические шумы (треск) от соударения роликов

- Ускоренный износ упорных поверхностей сепаратора

- Колебания температур в зоне контакта до 150°С

| Фактор | Влияние на процесс разъединения |

|---|---|

| Вязкость смазки | Увеличивает порог срабатывания |

| Износ пружин | Провоцирует преждевременное расцепление |

| Некруглость обойм | Вызывает заклинивание в пограничных режимах |

Фактор центробежной силы в работе муфты

Центробежная сила становится ключевым принципом работы некоторых типов обгонных муфт, когда частота вращения ведущего вала достигает заданного порога. Под действием вращения расположенные внутри муфты грузики (или ролики) смещаются радиально наружу, преодолевая сопротивление пружин. Это перемещение физически преобразует кинетическую энергию вращения в механическое усилие сцепления.

Зависимость активации муфты от скорости обеспечивает автоматическое срабатывание без внешнего управления: при превышении критических оборотов грузики прижимают ответные элементы к корпусу муфты, блокируя вращение в незамкнутом до этого направлении. При снижении скорости ниже расчетного уровня пружины возвращают механизм в исходное положение, разъединяя валы. Данный процесс основан на формуле центробежной силы \( F = m \cdot \omega^2 \cdot r \), где решающее значение имеют масса подвижных элементов (\( m \)) и угловая скорость (\( \omega \)).

Конструкционные особенности и влияние параметров

Эффективность работы зависит от:

- Геометрии грузиков: профилированный контур обеспечивает плавное скольжение и точное позиционирование.

- Жёсткости пружин: определяет пороговую скорость срабатывания (низкая жёсткость – ранняя блокировка, высокая – поздняя).

- Коэффициента трения контактных поверхностей: влияет на надёжность передачи момента без проскальзывания.

| Элемент муфты | Роль в работе центробежного механизма |

|---|---|

| Подпружиненные грузики | Создают усилие блокировки при достижении расчётных оборотов |

| Корпус с фрикционными канавками | Формирует замкнутый контур для фиксации грузиков |

| Направляющие пазы | Обеспечивают чёткое радиальное перемещение элементов |

Пример применения: в стартерах автомобилей центробежная обгонная муфта автоматически отсоединяет маховик при запуске двигателя, предотвращая разнос стартера. Здесь центробежная сила исключает необходимость электронных датчиков – срабатывание полностью механическое и синхронизировано с оборотами.

- Преимущества таких муфт: автономность, отказоустойчивость, низкая стоимость.

- Ограничения: инерционность отклика, чувствительность к дисбаланру валов, зависимость от температуры (влияет на вязкость смазки).

Материалы для корпуса обгонной муфты

Корпус обгонной муфты формирует основу конструкции, обеспечивая точное расположение внутренних элементов и восприятие нагрузок. Он изготавливается из прочных материалов с высокой износостойкостью, коррозионной устойчивостью и способностью работать в широком температурном диапазоне. Механические свойства корпуса напрямую влияют на надежность и ресурс всего узла.

Выбор материала определяется условиями эксплуатации муфты: величиной крутящего момента, скоростями вращения, воздействием агрессивных сред или вибраций. Основными вариантами являются металлические сплавы и композиты, каждый из которых обеспечивает необходимый баланс характеристик.

Распространенные материалы корпусов

| Материал | Ключевые свойства | Преимущества | Применение |

|---|---|---|---|

| Сталь (углеродистая/легированная) | Высокая прочность, жесткость, термостойкость | Износоустойчивость, стабильность геометрии при больших нагрузках | Трансмиссии автомобилей, промышленные редукторы, тяжелая техника |

| Алюминиевые сплавы | Малая масса, хорошая теплопроводность | Снижение инерции, коррозионная стойкость в щадящей среде | Авиационные двигатели, высокооборотные механизмы |

| Чугун | Демпфирование вибраций, устойчивость к деформациям | Экономичность при крупносерийном производстве | Сельхозтехника, промышленные насосы |

| Технические пластики (полиамиды, PEEK) | Низкий коэффициент трения, химическая инертность | Уменьшение веса, бесшумность работы | Бытовая техника, медицинские устройства, пищевое оборудование |

Для повышения износостойкости стальных и чугунных корпусов часто применяют цементацию или азотирование поверхностей. В агрессивных средах используют нержавеющую сталь с защитными покрытиями. На выбор также влияет технологичность механической обработки материала на этапе производства.

Выбор стали для роликов и пружин

Для роликов обгонной муфты критически важна высокая твёрдость поверхности и износостойкость, так как они воспринимают значительные контактные нагрузки и работают в условиях повышенного трения. Широко применяются подшипниковые стали, такие как ШХ15 (аналог AISI 52100), подвергаемые закалке и низкому отпуску до высокой твёрдости (58-65 HRC). Альтернативой могут служить цементуемые стали, например, 20Х или 20ХГНМ, где после цементации, закалки и низкого отпуска достигается высокая поверхностная твёрдость (58-62 HRC) при сохранении вязкой сердцевины.

Пружины в обгонной муфте (ответственные за прижим роликов) работают в условиях знакопеременных нагрузок и должны обладать высокими пределами выносливости и упругости для гарантии надёжности и долговечности разрежающего действия. Наиболее распространены высокоуглеродистые рессорно-пружинные стали группы ОСВ, такие как 65Г, 60С2А или 50ХФА. Эти стали подвергают закалке в масле с последующим средним отпуском на троостит, обеспечивая высокий предел упругости и усталостную прочность.

Ключевые требования к стали и применяемые марки

| Элемент | Ключевые требования | Марки стали | Твердость (HRC) | Особенности |

|---|---|---|---|---|

| Ролики | Твёрдость поверхности, износостойкость, сопротивление контактным нагрузкам | ШХ15, ШХ15СГ, 20Х, 20ХГНМ | 58-65 (для ШХ), 58-62 (цемент.) | ШХ: Закалка + Низкий отпуск; Цемент.: Цементация + Закалка + Низкий отпуск |

| Пружины | Высокий предел упругости (σУ), предел выносливости при симметричном цикле (σ-1), усталостная прочность | 65Г, 60С2А, 50ХФА, 55Cr3 | 40-50 | Закалка в масле + Средний отпуск на троостит |

Примечания:

- Процессы ЦИО: Обязателен строгий контроль качества термообработки для минимизации напряжений и дефектов структуры.

- Чистота поверхности: Финишная механическая обработка роликов до высокого класса шероховатости и последующее шлифование обязательны для снижения концентраторов напряжений у пружин.

- Коррозионная стойкость: Хотя часто не является основным требованием для работы в масляной среде коробки передач, иногда применяют легированные стали с Cr или используют защитные покрытия.

Покрытия для увеличения износостойкости обгонных муфт

Нанесение специализированных покрытий на рабочие поверхности обгонной муфты – ролики, сухари, звездочки или кулачки – критически важно для противодействия заеданию, истиранию и микрошлифовке при циклическом контакте. Твердосплавные составы формируют защитный слой, снижающий коэффициент трения и увеличивающий сопротивление пластической деформации под ударными нагрузками. Этот подход препятствует появлению задиров при проскальзывании элементов в режиме холостого хода или резком зацеплении.

Распространенные методы обработки включают химико-термическое диффузное насыщение поверхностного слоя, ионно-плазменное распыление и лазерное легирование. Толщина покрытия варьируется от 2 до 50 мкм в зависимости от технологии, обеспечивая баланс между адгезией к основе и сохранением точных геометрических параметров муфты. Ключевой характеристикой является остаточная прочность слоя после термических циклов, вызванных локальным перегревом в зоне контакта.

Основные типы покрытий

- Алмазоподобные (DLC): Аморфный углерод с высокой твердостью (до 40 ГПа) и низким коэффициентом трения (0.05–0.2)

- Карбиды металлов: TiC, WC, Cr3C2 – для экстремальных нагрузок при температурах до 600°C

- Нитрид титана (TiN): «Золотое» покрытие с твердостью 2300 HV, стойкое к окислению

- Алюмоникелевые сплавы: Диффузионные AlNi-слои для защиты от коррозионно-механического износа

| Материал основы | Рекомендуемое покрытие | Прирост износостойкости |

|---|---|---|

| Сталь 20Х13 | TiAlN | в 8–10 раз |

| Бронза БрАЖ9-4 | DLC | в 4–6 раз |

| Цементированная сталь 18ХГТ | Карбид хрома | в 15–18 раз |

Важно: Для подшипников скольжения в муфтах применяют многослойные комбинации типа «мягкий металл + керамика» (Cu+MoS2+SiC), обеспечивающие эффект самосмазывания. Контроль шероховатости поверхности после нанесения (Ra ≤ 0,2 мкм) обязателен для исключения локальных пиковых напряжений.

Системы смазки в разных типах муфт

Надежность и долговечность муфт напрямую зависят от эффективного смазывания трущихся поверхностей, поскольку трение вызывает износ, перегрев и потерю энергии. Используемые системы смазки варьируются в зависимости от конструкции муфты, условий эксплуатации и требований к передаваемому моменту. Правильно подобранный смазочный материал снижает коэффициент трения, отводит тепло и защищает узлы от коррозии.

Основные методы включают пластичную консистентную смазку, жидкое масло с регулярной подачей под давлением, капельную смазку, масляные ванны или твердые смазки. Каждый тип муфты имеет уникальные особенности, обуславливающие выбор системы: так, в быстроходных конструкциях требуется эффективный теплоотвод, а в ответственных механизмах – стабильная защитная пленка.

Особенности смазки распространенных типов муфт

| Тип муфты | Способ смазки | Типичные материалы | Ключевые требования |

|---|---|---|---|

| Обгонная (роликовая/храповая) | Консистентная смазка или масляная ванна | Литиевые смазки, масла ISO VG 68-100 | Низкое рабочее трение, защита от задиров роликов |

| Фрикционная | Принудительная подача масла под давлением | Высокотемпературные масла с противозадирными присадками | Устойчивость к высоким температурам, стабильность фрикционных свойств |

| Зубчатая | Масляные ванны или разбрызгивание | Тяжелые трансмиссионные масла ISO VG 150-320 | Высокая несущая способность масляного клина |

| Гидравлическая | Рабочая жидкость гидросистемы | Гидравлические масла HL, HM класса | Совместимость с уплотнениями, термоокислительная стабильность |

Критические факторы проектирования систем смазки:

- Скорость вращения: Для турбомуфт и высокооборотных муфт применяют принудительную циркуляцию масла с охлаждением.

- Температурный режим: Фрикционные муфты требуют смазок с высокой температурой вспышки (+200°C и выше).

- Защита от загрязнений: Обгонные и зубчатые муфты герметизируют для предотвращения вымывания смазки и попадания абразивов.

Термообработка деталей для продления ресурса

Для обеспечения долговечности деталей обгонной муфты, работающих в условиях высоких механических нагрузок и трения, применяется комплексная термообработка. Процессы закалки, отпуска и химико-термической обработки формируют оптимальное сочетание твёрдости поверхностных слоёв и вязкости сердцевины, предотвращая смятие контактных зон, пластическую деформацию и образование задиров.

Особое внимание уделяется роликам и кулачкам муфты, подвергающимся ударным нагрузкам. Цианирование и нитроцементация создают упрочнённый поверхностный слой глубиной 0.3–1.2 мм с микротвёрдостью 58–62 HRC, в то время как сердцевина сохраняет ударную вязкость 40–60 Дж/см². Это позволяет деталям выдерживать до 500 000 циклов включения без разрушения структурных связей.

Ключевые методы обработки

Типовые технологические решения включают:

- Объёмную закалку опорных пружин (материал 65Г) с высоким отпуском при 450–500°C для пружинных свойств

- Азотирование корпуса храповика при 550°C для повышения сопротивления абразивному износу

- Сквозную индукционную закалку валов с последующим низким отпуском на структуру сорбит

Режимы обработки оптимальных материалов:

| Деталь | Материал | Метод упрочнения | Твёрдость (HRC) |

|---|---|---|---|

| Ролики | ШХ15 | Закалка + цианирование | 61–63 |

| Сухарь | 20ХНМ | Нитроцементация | 59–62 |

| Внешняя обойма | 40Х | Улучшение (закалка + отпуск) | 28–32 |

Финишная обработка – шлифование и полирование рабочих поверхностей после термоупрочнения – обеспечивает минимальный коэффициент трения (0.03–0.05) и снижает пиковые температуры в зоне контакта на 20–25%, что критично для предотвращения отпускной мягкости и коробления при длительной эксплуатации.

Защита стартера от обратного удара

При запуске двигателя внутреннего сгорания возникает риск "обратного удара" – кратковременного обратного вращения коленчатого вала в момент первых вспышек топлива в цилиндрах. Это явление особенно характерно для дизельных двигателей с высокой степенью сжатия. Без специальной защиты резкий реверс вращения моментально передавался бы на стартер, что приводило бы к разрушению шестерни бендикса, вала якоря или других компонентов стартера.

Для нейтрализации этого эффекта в конструкции автомобильных стартеров интегрируется обгонная муфта (бендикс), которая жестко передает крутящий момент от стартера к маховику ДВС в одном направлении. В случае внезапного реверса маховика механизм мгновенно расцепляет связь между венцом маховика и валом стартера. Благодаря этому вращательная энергия обратного удара не передается на электродвигатель стартера, защищая его от механических перегрузок.

Принцип работы механизма защиты

Обгонная муфта стартера использует роликовый или сухарный механизм с прижимными пружинами. При подаче тока на стартер:

- Шестерня бендикса входит в зацепление с венцом маховика

- Ролики/сухари заклиниваются между внутренней обоймой и внешней оболочкой под действием центробежной силы

- Вращение вала стартера передается на маховик

При превышении скорости вращения маховиком скорости вала стартера (из-за обратного удара):

- Ролики преодолевают силу пружин и перемещаются в широкую часть пазов

- Происходит проскальзывание внутренней и наружной обоймы

- Вал электродвигателя физически отсоединяется от вращающегося в обратную сторону маховика

Критичные особенности работы:

| Угол расклинивания | 1.5-3.5° для гарантированного срабатывания |

| Материал роликов | Легированная сталь с цементацией поверхности |

| Скорость расцепления | 0.01-0.1 секунды |

Важно: Износ рабочих поверхностей обоймы или деформация пружин приводит к проскальзыванию муфты даже при запуске двигателя, что требует замены бендикса.

Трансмиссии велосипедов: работа задней втулки

Задняя втулка велосипеда выполняет критическую функцию в трансмиссии, обеспечивая передачу крутящего момента от педалей к колесу и возможность свободного вращения колеса при прекращении педалирования. Эта функциональность реализуется за счёт обгонной муфты – механизма одностороннего сцепления, встроенного во втулку. При прямом вращении педалей муфта жёстко соединяет привод (кассету со звёздами) с корпусом втулки, а при остановке вращения или обратном ходе автоматически разъединяет их, позволяя колесу двигаться по инерции.

Основные типы конструкций включают классические трещоточные втулки со съёмной трещоткой и современные системы типа freehub с интегрированным храповым механизмом. Второй вариант вытесняет трещотки благодаря компактности и повышенной нагрузочной способности – здесь зубцы храповика закреплены на корпусе втулки, а обгонная муфта расположена внутри ступицы. При этом звездочки кассеты монтируются на удлинённый шлицевой барабан.

Ключевые аспекты работы обгонной муфты

Принцип действия базируется на одностороннем сцеплении двух основных компонентов: присоединённого к оси корпуса храпового кольца с зубьями и подвижных подпружиненных собачек, зафиксированных в шлицевом барабане кассеты. Движение цепи вращает кассету, собачки упираются в зубья храповика – конструкция жёстко блокируется, передавая усилие на колесо. При замедлении вращения кассеты пружины отжимают собачки от зубцов, что сопровождается характерным треском, и колесо вращается независимо.

Распространённые конфигурации храповых механизмов:

- Классическая конструкция (2-6 собачек): высокая ремонтопригодность, выраженный щелчок

- Многозубые системы (EXP, Star Ratchet): до 72 зубьев

Минимальные углы зацепления, тихая работа - Роликовая муфта: отсутствие зубьев

Бесшумность, повышенная чувствительность к загрязнениям

| Характеристика | Трещоточная втулка | Кассетная втулка (Freehub) |

|---|---|---|

| Кассета/трещотка | Неразборный блок звёзд с храповиком | Звёзды съёмные, храповик интегрирован |

| Производители | Shimano, SRAM | Shimano, Campagnolo, DT Swiss |

| Пределы нагрузки | Средние | Высокие |

Эффективность механизма зависит от чистоты и смазки внутренних компонентов. Нарушение работы проявляется в проскальзывании собачек под нагрузкой или неконтролируемом вращении педалей. Современные втулки используют герметичные картриджи подшипников и защитные колпачки, значительно увеличивающие ресурс обгонной муфты при эксплуатации в сложных условиях.

Авиационные двигатели: привод вспомогательных агрегатов

Привод вспомогательных агрегатов в авиационных двигателях обеспечивает работу критически важных бортовых систем, таких как электрические генераторы, гидравлические насосы, топливные помпы и системы кондиционирования. Эти компоненты получают механическую энергию непосредственно от вращения вала основного двигателя через специализированные коробки приводов (КПА), что гарантирует их синхронную работу с силовой установкой в полете.

Обгонная муфта интегрируется в привод для исключения обратной передачи крутящего момента от агрегатов при резком снижении оборотов двигателя или его остановке. Принцип её работы основан на механизме свободного хода: когда угловая скорость двигателя превышает скорость агрегата, ролики или кулачки муфты заклиниваются, передавая усилие; в обратной ситуации – проскальзывают, разъединяя кинематическую цепь. Это предотвращает повреждение узлов двигателя инерцией вращающихся масс вспомогательных систем.

Ключевые вспомогательные агрегаты и их функции

- Генераторы: создают бортовое электропитание для авионики и систем управления.

- Гидронасосы: обеспечивают давление для работы закрылков, шасси и тормозов.

- Топливные насосы: поддерживают стабильную подачу топлива к камере сгорания.

- Воздушные компрессоры: формируют поток для систем кондиционирования и антиобледенения.

Применение обгонных муфт в авиации повышает отказоустойчивость: при аварийной остановке двигателя муфта изолирует его от зависающих агрегатов, позволяя продолжить полёт на исправных двигателях. Дополнительно она гасит крутильные колебания, снижая усталостные нагрузки на трансмиссию.

| Тип агрегата | Конструкция привода | Роль обгонной муфты |

|---|---|---|

| Стартер-генератор | Прямая связь с валом высокого давления | Отключение запущенного двигателя от стартера |

| Гидравлический насос | Редуктор КПА | Защита при резком падении оборотов |

Промышленные конвейеры: предотвращение обратного хода

Обратный ход конвейерных систем при внезапной остановке привода или потере мощности создаёт серьёзные риски: повреждение грузов, деформация ленты, аварии транспортировки сыпучих материалов на наклонных участках. Динамические нагрузки способны вывести из строя двигатели и редукторы, а при работе со штучными изделиями обратное движение провоцирует завалы и брак продукции, требуя сложного восстановления технологического цикла.

Обгонные муфты устраняют эти риски, автоматически блокируя реверсивное вращение трансмиссии. При нормальной работе ведущий вал передаёт крутящий момент на ведомый через ролики/шарики, которые свободно перемещаются в клиновых пазах муфты. При остановке привода или попытке обратного движения элементы мгновенно заклиниваются между обоймами, жёстко стопоря систему без потребности в датчиках или внешнем управлении.

Ключевые применения и особенности

- Наклонные конвейеры: Предотвращение скатывания ленты под весом груза на элеваторах или спусках.

- Контурные линии с несколькими приводами: Исключение обратной передачи крутящего момента на отключённые двигатели.

- Системы аварийного останова: Фиксация позиций грузов при отключении энергии.

- Преимущества: Автономность, мгновенное срабатывание, защита оборудования от инерционных ударов.

| Параметр | Влияние на работу конвейера |

| Угол установки муфты | Определяет степень наклона конвейера для гарантированной блокировки |

| Диапазон крутящего момента | Подбирается под нагрузочную способность линии |

| Совместимость с редуктором | Монтируется на выходном валу или между двигателем и редуктором |

Генераторы и электродвигатели постоянного тока

Генераторы преобразуют механическую энергию в электрическую энергию постоянного тока, основаны на принципе электромагнитной индукции. При вращении якоря в магнитном поле в его обмотках возникает переменная ЭДС, которая выпрямляется коллекторным узлом в постоянное напряжение. Электродвигатели выполняют обратное преобразование: постоянный ток, протекая через обмотку якоря, взаимодействует с магнитным полем статора, создавая вращающий момент. Регулировка скорости осуществляется изменением напряжения или магнитного потока.

Типовая конструкция включает два ключевых элемента: статор (неподвижная часть с обмоткой возбуждения или постоянными магнитами) и ротор (якорь с обмоткой, закреплённый на валу). Коллектор на валу ротора состоит из изолированных медных пластин, соприкасающихся с графитовыми щётками для передачи тока. По способу возбуждения машины делятся на устройства с независимым, параллельным, последовательным и смешанным включением обмоток, влияющим на характеристики устройств.

Области применения

- Электродвигатели:

- Транспорт: электромобили, локомотивы, краны

- Промышленность: станки с ЧПУ, вентиляторы, насосы

- Бытовая техника: электроинструменты, приводы окон автомобилей

- Генераторы:

- Аварийные источники тока

- Судовые и локомотивные установки

- Системы возбуждения синхронных генераторов

| Параметр | Генераторы | Электродвигатели |

|---|---|---|

| КПД | 70-85% | 75-95% |

| Особенности | Чувствительность к перегрузкам | Высокий пусковой момент |

Обслуживание требует регулярной замены щёток и очистки коллектора от графитовой пыли. Современные разработки заменяют коллектор электронными коммутаторами, но классическая конструкция сохраняется в высоконагруженных установках.

Системы автоматического опережения зажигания

Центробежный регулятор изменяет угол опережения зажигания в зависимости от оборотов коленчатого вала. Механизм включает грузики и пружины, где при росте оборотов центробежная сила преодолевает сопротивление пружин. Грузики смещаются наружу, поворачивая кулачок прерывателя относительно вала распределителя, что обеспечивает более раннее искрообразование.

Вакуумный регулятор корректирует угол по нагрузке двигателя через разряжение во впускном коллекторе. Диафрагма воспринимает перепад давления, её перемещение через шток воздействует на опорную пластину прерывателя. При снижении нагрузки (росте разряжения) пластина смещается, увеличивая опережение зажигания.

| Главные компоненты | Принцип действия | Влияющий параметр |

|---|---|---|

| Центробежный механизм | Кинетическая энергия грузиков преодолевает сопротивление пружин | Обороты двигателя |

| Вакуумная камера | Диафрагма смещается под давлением разницы атмосферы и коллектора | Нагрузка (дроссель) |

- Совместная работа обоих регуляторов адаптирует момент зажигания под любые режимы работы ДВС.

- При отказе систем отмечаются: детонация на высоких оборотах, перегрев, падение мощности и КПД.

Обгонная муфта интегрируется в привод НВД для предотвращения обратного воздействия инерционных нагрузок при резком снижении оборотов двигателя или его остановке. За счет блокировки обратного вращения вала насоса она исключает повреждение двигателя и КПП, сохраняя направление крутящего момента исключительно от источника энергии к нагнетателю.

Дополнительно муфта демпфирует крутильные колебания, возникающие при пуске/остановке системы и неравномерной работе плунжерных пар. Это снижает ударные нагрузки на зубчатые передачи и подшипниковые узлы, увеличивая ресурс привода и обеспечивая плавность переключения режимов работы.

Приводы насосов высокого давления

Интеграция обгонной муфты в системы НВД

В стандартной конфигурации приводного узла муфта устанавливается между выходным валом редуктора/двигателя и валом насоса. Распространенные способы монтажа включают:

- Фланцевый крепеж – для жесткой соосной стыковки с рабочими валами

- Шлицевые соединения – компенсируют незначительные смещения осей

- Клиноременная передача – при необходимости демпфирования вибраций

Критические параметры выбора обгонных муфт для НВД:

| Параметр | Требования | Последствия нарушения |

|---|---|---|

| Крутящий момент | 150-200% номинального | Проскальзывание при пиковых нагрузках |

| Угловая скорость | ≥ макс. оборотов двигателя | Разрушение роликов/пружин |

| Температурный диапазон | -40°C до +150°C | Загустевание смазки/деформация |

Эксплуатация в гидравлических системах подразумевает защиту внутренних полостей муфты от попадания масла. Специальные сальниковые узлы предотвращают:

– снижение трения в роликовых механизмах

– коррозию храповиков

– засорение фрикционных накладок

Силовые передачи в строительной технике

Основной задачей силовых передач (трансмиссий) в строительной, дорожной и карьерной технике является эффективное преобразование, передача и распределение крутящего момента от двигателя к рабочим органам и движителю машины. Они должны обеспечивать согласование скоростных и силовых режимов работы двигателя с нагрузками на рабочих органах (ковше, отвале, барабане, фрезе) и колесах/гусеницах, а также изменять направление вращения, включать и выключать отдельные потоки мощности. В условиях высокой цикличности работы, экстремальных нагрузок и непрерывного переключения рабочих режимов особая роль отводится надежности, долговечности и ремонтопригодности всех элементов трансмиссии.

Конструкция силовых передач строительной техники принципиально отличается от автомобильных, будучи ориентированной на реализацию огромных тяговых усилий на рабочих органах и движителе при сравнительно невысоких скоростях передвижения и циклическом характере работы с частыми остановками-стартами и сменой направления движения. Это требует применять передачи с большими передаточными числами, широкими диапазонами регулирования скорости, а также специфических элементов, таких как обгонные муфты, блокировки дифференциалов, мощные тормозные системы. Высокие динамические и ударные нагрузки диктуют необходимость использования массивных зубчатых зацеплений, специальных смазочных систем и конструкций, устойчивых к перегреву.

Ключевые аспекты работы и устройства

- Виды передач: Широкое распространение получили гидромеханические передачи (гидротрансформатор + планетарная КПП), обеспечивающие плавность хода и автоматическое согласование нагрузки, и гидрообъемные (гидронасосы + гидромоторы), дающие гибкость компоновки и бесступенчатое регулирование. Чисто механические (шестеренчатые) КПП и бортовые редукторы используются там, где требуется максимальный КПД и прочность.

- Распределение мощности: Сложные машины (экскаваторы-погрузчики, гусеничные краны) имеют раздельные потоки мощности для привода хода и рабочих гидравлических насосов. Планетарные механизмы используются не только в КПП, но и в качестве эффективных бортовых редукторов на колесах или гусеницах, а также в реверсивных редукторах привода лебедок или поворотных платформ.

- Работа в переменных режимах: Трансмиссия испытывает экстремальные нагрузки при копании, выгребных движениях бульдозера, резком торможении поворотом гусениц. Элементы (шестерни, валы, подшипники, фрикционы) рассчитываются на многократно превышающие номинальные ударные нагрузки и циклическое нагружение.

- Надежность и защита: Системы дублирования масляного охлаждения, многоступенчатые фильтры, защитные клапаны от гидроударов, термодатчики критичны для предотвращения преждевременного выхода из строя.

- Управление: Современные машины оснащаются электронными системами управления трансмиссией (программируемые режимы работы, переключение под нагрузкой, предотвращение пробуксовки), интегрированными с системами управления двигателем и рабочим оборудованием для оптимизации производительности и топливной экономичности.

- Modernizaciя: Тенденции включают развитие гибридных силовых установок (ДВС + электроприводы), применение высокопрочных и износостойких материалов (керамика, композиты в фрикционных парах), совершенствование алгоритмов управления для адаптации к условиям работы и состояния машины.

| Назначение Элемента/Узла | Ключевые Характеристики/Функции | Примеры Применения в Технике |

|---|---|---|

| Гидротрансформатор | Плавное увеличение крутящего момента, гашение крутильных колебаний, защита двигателя от перегрузок | Экскаваторы-погрузчики, гусеничные бульдозеры, самосвалы |

| Планетарная КПП/Редуктор | Большое передаточное число при компактности, способность передавать высокий момент, использование в качестве дифференциала или суммирующего редуктора | Бортовые передачи гусеничных машин, поворотные механизмы экскаваторов, лебедки, КПП колесной техники |

| Гидрообъемная передача (ГСТ) | Бесступенчатое регулирование скорости и силы, независимое управление несколькими потоками мощности, реверсирование без механизма переключения | Мини-экскаваторы, автогрейдеры, фронтальные погрузчики, современные асфальтоукладчики |

| Бортовой редуктор | Финальное повышение крутящего момента и снижение частоты вращения колеса/звездочки, восприятие огромных опорных реакций и изгибающих моментов | Колесные экскаваторы, карьерные самосвалы, мощные автокраны |

| Дифференциал с блокировкой | Распределение крутящего момента между колесами оси, принудительная (100%) блокировка для преодоления сложных участков | Колесные погрузчики, автогрейдеры, тягачи |

Дифференциалы с системой свободного хода

Дифференциалы, оснащенные обгонными муфтами или иными механизмами свободного хода, функционируют по принципу блокировки определенных степеней свободы между ведущими элементами при определенных условиях. Обгонные муфты интегрируются в конструкцию дифференциала обычно между полуосевыми шестернями и корпусом, либо между другими взаимодействующими элементами, обеспечивая возможность опережающего вращения одних колес относительно других без передачи крутящего момента через шестерни дифференциала.

Ключевая особенность таких систем заключается в автоматическом и мгновенном изменении режима работы. Муфта свободного хода разрывает кинематическую связь при возникновении отрицательной разницы скоростей – например, когда одно из колес начинает вращаться быстрее ведомой части трансмиссии (проскальзывание, вывешивание). Это предотвращает передачу избыточного крутящего момента на буксующее колесо, перенаправляя его на колесо с лучшим сцеплением. При возврате к равновесным условиям вращения механизм автоматически восстанавливает нормальную работу дифференциала.

Основные технические реализации и применение:

- Полуосевые обгонные муфты: Устанавливаются на полуосях перед картером дифференциала. Блокируют передачу момента на колесо с отрицательной разницей скоростей относительно корпуса редуктора.

- Автомобили с подключаемым полным приводом (Part-Time 4WD): Обгонные муфты в раздаточных коробках и передних мостах автоматически подключают/отключают вторую ось при пробуксовке ведущих колес без участия водителя.

- Грузовой транспорт и внедорожники: Повышение проходимости на сложном рельефе без риска повреждения трансмиссии при перераспределении момента.

- Самоходная техника: Используются в мостах тракторов, комбайнов для оптимизации тяги на вязких грунтах.

- Мотоциклы UTV/ATV: Обеспечивают стабильность управления при поворотах, автоматически выравнивая нагрузку на ведущие колеса.

| Преимущество | Недостаток |

|---|---|

| Автоматическая блокировка без электронного управления | Отсутствие принудительной блокировки "намертво" в тяжелых условиях |

| Повышение проходимости для неопытных водителей | Возможность задержки срабатывания или ложных блокировок |

| Защита трансмиссии от перегрузок | Повышенный износ муфт при эксплуатации на асфальте |

Экономия топлива в автомобилях с гибридной трансмиссией

Гибридная трансмиссия повышает КПД за счёт рекуперативного торможения, преобразующего кинетическую энергию в электричество для подзарядки тяговой батареи. Электромотор компенсирует нагрузку на ДВС в пиковых режимах (разгон, движение в гору), минимизируя работу двигателя в неэффективных диапазонах оборотов. Система старт-стоп автоматически глушит ДВС при остановках, элиминируя холостой ход.

Интеллектуальное управление силовой установкой переключает источники тяги (ДВС, электромотор или их комбинацию) на основе алгоритмов, учитывающих скорость, нагрузку и заряд батареи. При движении на низких скоростях и малых нагрузках автомобиль использует только электрическую тягу, исключая расход топлива. Аэродинамика кузова и низкое сопротивление качения шин дополнительно снижают энергопотери.

Ключевые технологии экономии

![]()

- Режим EV: движение на электротяге до 40-50 км без запуска ДВС

- Atkinson-цикл ДВС: повышенная степень сжатия для лучшего КПД в гибридных двигателях

- Оптимизированная трансмиссия: e-CVT без механических передач и передаточных потерь

| Фактор экономии | Вклад в снижение расхода |

|---|---|

| Рекуперация торможения | до 15% в городском цикле |

| Режим электромобиля | до 30% при коротких поездках |

| Электроусилитель навесных агрегатов | до 5% за счёт отказа от ременных приводов |

- Использование ДВС исключительно в зоне максимального КПД

- Снижение массы вращающихся деталей в силовой установке

- Обогрев/кондиционирование от высоковольтной батареи при заглушенном моторе

Предотвращение риска поломок при реверсе валов

Несанкционированный реверс валов при использовании обгонной муфты может привести к ударным нагрузкам, деформации храпового механизма или роликов, разрушению пружин и преждевременному износу корпуса. Это особенно критично в системах с высокой инерцией или резкими изменениями крутящего момента, например, в стартерах ДВС или конвейерных линиях. Правильный выбор типа муфты (храповой, роликовой, фрикционной) с учетом величины возможных обратных нагрузок является базовым требованием.

Комплекс мер минимизации рисков включает точную балансировку валов для исключения вибраций, установку демпферов крутильных колебаний и контроль температуры смазочных материалов. Для храповых муфт обязателен расчет угла подъема зубьев: слишком крутой угол провоцирует проскальзывание, а малый – заклинивание. Роликовые конструкции требуют регулярной проверки состояния сепараторов и пружин.

Ключевые решения для защиты:

- Ограничители реверса – механические стопоры или электронные блокираторы, синхронизируемые с системой управления приводом.

- Двусторонние муфты – специальные конструкции, допускающие кратковременный реверс без повреждений при аварийных режимах.

- Термодатчики в зоне контакта – для автоматического отключения при перегреве вследствие проскальзывания.

| Параметр контроля | Интервал проверки | Критическое значение |

| Люфт корпуса | Каждые 500 моточасов | > 0.3 мм |

| Состояние смазки | Ежемесячно | Потемнение, металлическая стружка |

Требования к чистоте рабочих поверхностей

Чистота контактных зон обгонной муфты напрямую влияет на корректность зацепления роликов, шариков или кулачков с ведомой обоймой. Загрязнения (мелкая металлическая стружка, абразивные частицы, засохшая смазка) провоцируют заклинивание элементов, неравномерное распределение нагрузки и ускоренный износ фрикционных поверхностей. Наличие даже микроскопических инородных включений нарушает геометрию зацепления, снижая эффект самозатягивания при передаче крутящего момента.

Технологические требования включают:

1) Полное удаление консервационной смазки перед сборкой.

2) Запрет на использование ветоши, оставляющей волокна.

3) Обеспыливание деталей сжатым воздухом.

4) Защиту поверхностей от коррозии при хранении нейтральными составами без адгезивных добавок. Эксплуатационно исключается контакт муфты с абразивными средами и перегретыми смазочными материалами, склонными к карбонизации.

- Критические поверхности: желоба обойм, рабочие грани кулачков, поверхности роликов

- Методы контроля: визуальный осмотр (линза х10), проверка белыми перчатками

- Допустимые загрязнения: отсутствуют (класс чистоты DIN ISO 4406 14/12/10)

Типичные неисправности: проскальзывание под нагрузкой

Проскальзывание обгонной муфты под нагрузкой возникает, когда ведущая обойма не может надежно зафиксировать ведомую часть, передавая крутящий момент с рывками или частично. Симптомы включают потерю мощности, рывки при увеличении оборотов двигателя, характерный треск или прокручивание узла без выполнения функции блокировки.

Основные причины проскальзывания связаны с критическим износом или деформацией рабочих элементов муфты. Неисправность снижает КПД системы, провоцирует перегрев компонентов и может полностью блокировать передачу момента в требуемом направлении.

Ключевые факторы неисправности:

- Износ роликов или сухарей – потеря геометрической формы снижает силу заклинивания в пазах.

- Деформация сепаратора – нарушает позиционирование роликов, препятствуя их правильному поджатию.

- Загрязнение смазки или попадение абразива – приводит к задирам на поверхностях обойм и нарушает фрикционный контакт.

- Ослабление или поломка пружин – уменьшает прижимное усилие роликов к рабочим поверхностям.

- Выработка посадочных мест – возникает из-за вибраций или перегрузок, изменяет критический угол зацепления.

Залипание роликов: причины и последствия

Залипание роликов возникает, когда элементы обгонной муфты теряют подвижность и фиксируются в прижатом положении к внешней обойме. Это нарушает основной принцип работы муфты – свободное вращение в одном направлении и блокировку в обратном.

Ключевой механизм поломки заключается в том, что ролики или сухари перестают возвращаться в пазы пружинами или гравитацией, оставаясь заблокированными между внутренней и внешней обоймами вне зависимости от направления вращения.

Основные причины залипания

- Загрязнение смазки – абразивные частицы в масле истирают поверхности, образуя задиры, препятствующие движению роликов.

- Коррозия рабочих поверхностей – окисление металла из-за влаги или агрессивных сред увеличивает трение в пазах.

- Деформация роликов – ударные нагрузки приводят к смятию краёв элементов, изменяя их геометрию.

- Износ пружин – потеря упругости или поломка прижимных пружин не возвращает ролики в исходное положение.

- Перегрев муфты – термическая деформация обойм сужает зазоры, заклинивая ролики.

Последствия неисправности

- Блокировка свободного хода – муфта перестаёт разъединяться, передавая крутящий момент в обоих направлениях.

- Перегрев и разрушение узла – постоянное трение вызывает термические повреждения компонентов.

- Повышение нагрузки на двигатель – жёсткая связь механизмов провоцирует рывки и вибрации.

- Выход из строя сопряжённых систем – деформации валов, поломки шестерён или подшипников.

Диагностика износа заклинивающих механизмов

Ключевым этапом диагностики является проверка правильности работы блокирующего (заклинивающего) механизма и его элементов на предмет износа и повреждений. Первоочередно оценивается способность муфты свободно прокручиваться ("холостой ход") при приложении крутящего момента в обратном направлении (например, вращение вывода относительно корпуса против рабочего направления); закусывание или сопротивление на этом этапе указывает на загрязнение или повреждение. Основное внимание уделяется механизму заклинивания: роликам и сепаратору (обойме), а также контактным поверхностям в корпусе и на кулачковой втулке (звездочке).

Визуальному осмотру подлежат рабочие поверхности корпуса (дорожки качения) и кулачковой втулки – на предмет выработки в виде канавок, задиров, прижогов и смятия кулачков. Ролики проверяются на наличие выкрашивания, раковин, сколов, интенсивного износа (уменьшение диаметра) и остаточной цилиндричности. Сепаратор осматривается на предмет деформации, усталостных трещин, элеваторных повреждений, износа карманов или посадочных мест под ролики, а также целостности крепежных элементов (например, заклепок). Важна также оценка состояния и правильности работы вспомогательных пружин (если есть), поджимающих ролики к кулачкам.

Методы диагностики износа

- Проверка "холостого хода": Плавное вращение выходного или входного вала при фиксированном противоположном элементе в обе стороны. Должно обеспечиваться свободное проворачивание в одном направлении ("расклинивание") и жесткая блокировка в другом ("заклинивание"). Затрудненное вращение в обоих направлениях, люфт или закусывание сигнализируют о неисправности.

- Механический осмотр элементов блокирующего узла: Как описано выше – тщательный осмотр поверхностей трения (корпус, звездочка) и профиля кулачков, состояния роликов (геометрия, целостность) и сепаратора. Измерение размеров роликов шаблоном или микрометром.

- Измерение люфтов (в собранном состоянии): Фиксация одного вала и приложение малого вращательного усилия к противоположному валу в обоих направлениях. Чрезмерный угловой люфт до момента заклинивания указывает на износ посадочных поверхностей или выработку кулачков/роликов.

- Проверка при монтаже: При установке муфты на ведущую шестерню (или вал) проверяют возможное повышенное биение или осевой люфт узла в сборе, которые могут быть следствием износа посадочных мест самого механизма.

- Контроль работоспособности под нагрузкой (при возможности): Прослушивание на наличие щелчков или скрежета во время разгона или торможения силовой установки, связанной с муфтой.

Основные признаки износа:

| Элемент | Характерные признаки износа/повреждения |

|---|---|

| Ролики | Выкрашивание рабочих граней, сколы, снижение диаметра, потеря цилиндрической формы, контактные пятна не по всей длине. |

| Сепаратор | Трещины корпуса, разбитые посадочные места карманов для роликов (люфт ролика в кармане), погнутые или сломанные перемычки, срезанные заклепки. |

| Корпус/Дорожка качения | Задиры, канавки, выщерблины, коррозия на внутренней поверхности. |

| Кулачковая втулка ("звездочка") | Затупление, сколы по вершинам кулачков, выработка рабочих фасок, канавки у основания кулачков. |

Диагностика требует комплексного подхода: совпадение нескольких симптомов (заедания при холостой проверке + видимые повреждения роликов или дорожек качения + повышенный люфт) является надежным индикатором износа и необходимости замены муфты или ее ремонтного комплекта.

Проверка упругости возвратных пружин

Проверка упругости возвратных пружин выполняется на демонтированной обгонной муфте или свободно снятых пружинах. Каждую пружину подвергают многократному ручному сжатию до рабочего состояния (сжатия или ослабления в зависимости от типа муфты), внимательно оценивая ощущение сопротивления, равномерность действия и отсутствие заеданий.

Непосредственно для оценки упругих свойств используются инструментальные замеры и визуальный контроль. Ключевые признаки неисправности включают ослабление усилия сжатия, отсутствие возврата в исходное положение после снятия нагрузки, механические повреждения (трещины, остаточную деформацию, изгибы, отломившиеся крючки) и признаки усталости металла.

- Измерение свободной длины: Сравнивается с номинальным значением по спецификации. Удлинение указывает на остаточную деформацию.

- Измерение усилия:

- Тип 1 (Рабочая нагрузка): Использование динамометра для измерения силы, требуемой для сжатия пружины до номинального рабочей длины (Lраб).

- Тип 2 (Прогиб при нагрузке): Измерение прогиба (сжатия) пружины под действием заданного номинального испытательного усилия (Fисп).

| Параметр | Измеренное значение | Номинальное значение | Соответствие / Отклонение |

|---|---|---|---|

| Длина свободная, Lсв (мм) | Указать значение | Указать значение | Соответствует / Удлинена на X мм |

| Усилие Fраб при Lраб (Н) / Прогиб ∆L при Fисп (мм) | Указать значение | Указать значение | Соответствует / Отклонение +X Н / -Y мм |

Полученные результаты сравниваются с допустимыми значениями, указанными в документации изготовителя. Пружины, не соответствующие требованиям по длине, усилию или имеющие повреждения, подлежат обязательной замене. Особое внимание уделяют правильной установке анкерных крючков в сепаратор при монтаже.

Правила замены смазки в обслуживаемых моделях

Своевременная замена смазочного материала обеспечивает плавность работы механизма, снижает трение и предотвращает ускоренный износ роликов и обойм. Отсутствие обслуживания ведёт к заклиниванию муфты, потере функциональности и полному выходу из строя узла.

Перед началом работ подготовьте: рекомендованную производителем смазку (обычно консистентную высокотемпературную), очищающую жидкость (например ацетон), безворсовые салфетки, обезжириватель, набор инструментов для демонтажа, чистящие ёмкости и защитные перчатки. Убедитесь в совместимости смазки с материалом деталей.

- Демонтаж узла

- Открутите крепёжные элементы, извлеките обгонную муфту из корпуса механизма

- Разберите конструкцию на составные части при наличии разборной конструкции

- Очистка компонентов

- Сотрите ветошью остатки старой смазки со всех поверхностей

- Обработайте детали очищающей жидкостью либо ультразвуковой ванной

- Просушите компоненты сжатым воздухом

- Дефектовка элементов

- Проверьте ролики на отсутствие вмятин и сколов

- Убедитесь в целостности пружин и сепаратора

- Осмотрите внутреннюю поверхность корпуса на предмет задиров

- Нанесение смазки

- Равномерно распределите тонкий слой смазки по рабочим поверхностям

- Обработайте дорожки качения наружной и внутренней обоймы

- Нанесите минимально необходимое количество на ролики

- Сборка и монтаж

- Обеспечьте правильную ориентацию при сборке роликового блока

- Затяните крепёж с моментом, указанным в документации

- Проверьте свободное перемещение компонентов вручную

Ключевые требования к смазочным материалам:

- Температурная стабильность - сохранение свойств в рабочем диапазоне

- Антикоррозионные добавки - защита стальных элементов

- Механическая стабильность - сопротивление вымыванию при вибрациях

Критерии выбора муфты по крутящему моменту

Главным параметром при подборе обгонной муфты является крутящий момент, определяющий её работоспособность и долговечность. Несоответствие момента эксплуатационным условиям приводит к проскальзыванию или повреждению узла.

Для корректного выбора необходимо рассчитать динамические и статические нагрузки системы, учитывая следующие критичные параметры:

- Номинальный крутящий момент (Tном) – значение, которое муфта передаёт в штатном режиме без перегрева и износа. Должно превышать средний рабочий момент системы на 15-20%.

- Пиковый момент (Tмакс) – предельная кратковременная нагрузка при запуске или аварийных ситуациях. Муфту выбирают с запасом в 1,5-2 раза выше расчётного пика.

- Коэффициент безопасности (Sf) – резерв надёжности. Рассчитывается как отношение Tмакс.муфты / Tрасч.системы. Рекомендуемый минимум: 1,25–1,5.

- Характер нагрузки:

- Равномерная – допускает минимальный запас по Tном

- Ударная – требует увеличения запаса прочности на 40-60%

| Тип привода | Рекомендованный запас по моменту |

|---|---|

| Электродвигатели | 20-30% |

| ДВС | 40-50% (учёт вибраций) |

| Турбины | 60-70% (высокие динамические нагрузки) |

Расчёт скорости срабатывания механизма

Скорость срабатывания обгонной муфты определяется временем перехода между режимами свободного вращения и блокировки. Данный параметр критичен для динамических систем, где требуется мгновенная реакция механизма при изменениях направления момента (например, стартерные приводы ДВС или промышленные редукторы). Задержка срабатывания может привести к ударным нагрузкам и снижению ресурса узла.

Основа расчёта – анализ перемещения фиксирующих элементов (роликов, шариков, сухарей), которое зависит от инерции деталей, жесткости прижимных пружин, сил трения и геометрии контактных поверхностей. Ключевыми входными параметрами выступают масса подвижных компонентов, угол клина на обойме, коэффициент трения и начальная сила пружины.

Факторы, определяющие время срабатывания (t):

- Инерция элементов: t возрастает пропорционально √m, где m – масса ролика/шарика

- Жёсткость пружины: t обратно пропорционально √k (k – коэффициент жёсткости)

- Зазор в контакте: увеличение зазора на 20% повышает t на 25-35%

- Угол рабочей поверхности: оптимум 5-8°; отклонение увеличивает время блокировки

- Вязкость смазки: высоковязкие материалы замедляют перемещение на 15-50%

Базовая формула времени заклинивания роликовой муфты при фиксированном угле контакта α:

t = √(2 · m · s ∕ Fрел)

где m – масса ролика, s – дистанция до заклинивания, Fрел – результирующая сила от пружины и центробежного ускорения. Для высокоточных расчетов применяют дифференциальные уравнения движения с учетом вязкого трения и температурных эффектов.

Юстировка валов при установке обгонной муфты

Юстировка (соосность и параллельность) валов является критическим этапом монтажа обгонной муфты. Несоблюдение требований к точности установки приводит к эксцентричной нагрузке на ролики или кулачки, их ускоренному износу, локальному перегреву, вибрациям и преждевременному разрушению узла. Даже незначительное смещение осей формирует паразитные радиальные и осевые усилия, которые муфта не рассчитана воспринимать в рабочем режиме.

Контроль осуществляется в двух плоскостях с использованием прецизионных инструментов: лазерных систем, индикаторных скоб или щупов. Вращением валов (при временно ослабленных креплениях опоры двигателя или редуктора) определяют отклонения от номинального положения в следующих направлениях:

- Радиальное смещение: несовпадение осей валов по высоте или горизонтали в поперечном сечении;

- Угловой перекос: сходимость или расходимость осей валов по мере удаления от точки соединения;

- Осевое биение: отклонение торцовых поверхностей посадочных участков.

Допустимые величины смещений регламентированы производителем муфты и обычно не превышают 0,05–0,2 мм для радиальных и угловых погрешностей. Регулировка выполняется подкладыванием шайб под опорные лапы оборудования, изменением положения плиты фундамента или гидравлическими домкратами с последующим контролем после фиксации крепежа.

Тенденции интеграции с электронными системами управления

Современные обгонные муфты активно интегрируются с электронными блоками управления (ЭБУ) двигателя и трансмиссии. Эта связь позволяет оптимизировать их работу в режиме реального времени, анализируя данные о скорости вращения валов, нагрузке и текущем режиме движения транспортного средства.

Электронное управление муфтами реализуется через электромагнитные или электрогидравлические приводы, заменяющие механическое управление. Такие системы получают команды от центрального ЭБУ, что обеспечивает синхронизацию с функциями автоматических коробок передач, адаптивного круиз-контроля и систем рекуперативного торможения.

Направления развития

- Гибридные силовые установки: обгонные муфты автоматически отключают ДВС при движении на электротяге, предотвращая потери на трение. Интеграция с ЭБУ гибридной системы гарантирует плавность переключений между источниками энергии.