Длина шланга ассенизаторской машины и её конструкция

Статья обновлена: 01.03.2026

Ассенизаторские машины – специализированная техника для очистки выгребных ям, септиков и канализационных сетей. Ключевой параметр их эффективности – длина шланга, определяющая радиус действия оборудования.

Стандартные модели оснащены рукавами от 7 до 25 метров, позволяя обслуживать объекты на значительном удалении от дороги. Профессиональные машины используют телескопические стрелы с гидравлическим управлением, увеличивающие рабочую зону до 50 метров.

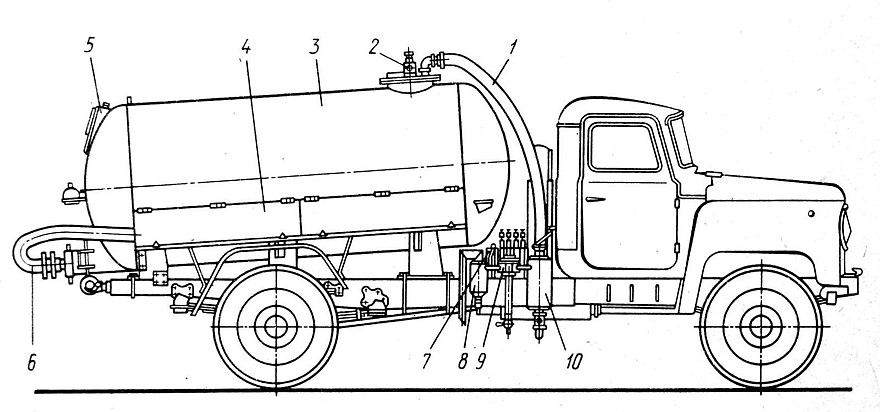

Конструкция включает три основных модуля: вакуумный насос для создания разрежения, герметичную цистерну для сбора стоков и гидравлическую систему управления шлангом. Каждый элемент рассчитан на работу с агрессивными средами при экстремальных нагрузках.

Ключевые компоненты вакуумной установки

Вакуумная установка формирует основу функциональности ассенизаторской машины, обеспечивая всасывание и транспортировку жидких отходов из выгребных ям или септиков в цистерну. Её корректная работа напрямую определяет эффективность откачки и безопасность эксплуатации оборудования.

Конструкция включает несколько взаимосвязанных элементов, каждый из которых выполняет критическую роль в создании разрежения, управлении потоком отходов и поддержании герметичности системы. Отказ любого компонента может парализовать всю установку.

Основные элементы конструкции

| Компонент | Назначение и особенности |

|---|---|

| Вакуумный насос | Создает разрежение в цистерне (до 0.8-0.95 атм). Типы: роторно-пластинчатый, водокольцевой или поршневой. Приводится в действие от двигателя шасси через коробку отбора мощности. |

| Вакуумная цистерна | Герметичная ёмкость из стали объёмом 3-15 м³ для сбора отходов. Оснащена смотровыми люками, датчиками заполнения и внутренними перегородками (волнорезами), гасящими гидроудары. |

| Воздуховоды | Система трубопроводов из нержавеющей стали или алюминия, соединяющая насос с цистерной и всасывающим шлангом. Диаметр 50-100 мм. |

| Всасывающий шланг | Армированный рукав из маслобензостойкой резины (длина 6-20 м, Ø 100-200 мм) с металлическим наконечником. Выдерживает вакуум и агрессивные среды. |

| Запорная арматура |

|

| Фильтры | Улавливают твёрдые частицы и пары перед входом в насос. Требуют регулярной очистки для предотвращения падения производительности. |

Роль вакуумного насоса в откачке стоков

Вакуумный насос служит ключевым компонентом ассенизаторской машины, создавая отрицательное давление внутри цистерны для всасывания жидких и полужидких отходов через рукав. Его производительность напрямую влияет на глубину вакуума и скорость заполнения резервуара, определяя эффективность всей откачки.

При запуске насос откачивает воздух из герметичной цистерны, формируя значительный перепад давления между ёмкостью и сточной массой. Благодаря этому перепаду стоки поднимаются по шлангу без механических контактов с активными частями, что исключает засоры и обеспечивает бережное удаление даже вязких отложений.

Принципы работы и технические требования

Для стабильной эксплуатации насос должен соответствовать строгим критериям:

- Мощность: Рассчитывается исходя из объёма цистерны и требуемой скорости откачки (обычно 2-5 минут на заполнение)

- Защита от агрессивных сред: Уплотнения и детали изготавливаются из химически стойких материалов (тефлон, спецстали)

- Система фильтрации: Воздушные фильтры предотвращают попадание твёрдых частиц в механизм

| Тип насоса | Преимущества | Ограничения |

| Пластинчато-роторный | Высокий вакуум (до 98%), надёжность | Чувствительность к влаге в масле |

| Водокольцевой | Устойчивость к загрязнениям, простота обслуживания | Низкий КПД, необходимость водяного охлаждения |

После заполнения цистерны насос автоматически отключается датчиками уровня. При сливе отходов он реверсирует работу, создавая избыточное давление для полного опорожнения через сливной клапан.

Цистерна для сбора нечистот: конструкция и материалы

Цистерна представляет собой герметичную ёмкость цилиндрической, овальной или прямоугольной формы, установленную на шасси автомобиля. Её ключевые элементы включают загрузочный патрубок с приемным рукавом, сливной клапан с трубопроводом, систему вентиляции, датчики уровня заполнения и внутренние перегородки-волнорезы. Последние предотвращают резкие перемещения жидкости при транспортировке, обеспечивая устойчивость машины.

Для производства цистерн используют материалы с высокой коррозионной стойкостью: нержавеющую сталь марки AISI 304/316, углеродистую сталь с битумным или эпоксидным покрытием, а также композитные материалы (армированный стеклопластик). Толщина стенок варьируется от 4 до 8 мм в зависимости от объема (стандартные резервуары – 3-10 м³). Обязательное требование – абсолютная герметичность швов, проверяемая вакуумным тестированием.

Характеристики материалов цистерн

| Материал | Преимущества | Недостатки |

|---|---|---|

| Нержавеющая сталь | Срок службы 15+ лет, химическая инертность | Высокая стоимость, большой вес |

| Сталь с покрытием | Ремонтопригодность, низкая цена | Риск отслоения защитного слоя |

| Стеклопластик | Не подвержен коррозии, малый вес | Хрупкость при ударах, ограничения по температуре |

Дополнительные особенности включают люки-лазы диаметром 400-500 мм для внутренней очистки, пневматические или механические запорные системы слива, а также сигнальные устройства (светозвуковые или цифровые), предупреждающие о достижении 95% заполнения объема. Современные модели оснащаются системами промывки под давлением.

Гидравлическая система управления оборудованием

Гидравлическая система служит основным приводом для рабочего оборудования ассенизаторской машины, включая управление вакуумным насосом, цистерной, механизмами выдвижения и сматывания всасывающего рукава. Она преобразует механическую энергию двигателя автомобиля в гидравлическую, обеспечивая высокое усилие при компактных размерах компонентов. Это позволяет оператору дистанционно и точно контролировать сложные процессы откачки под значительными нагрузками.

Основным источником энергии является гидравлический насос, подключенный через коробку отбора мощности (КОМ) к двигателю шасси. Насос создает давление масла (обычно 150-250 бар), которое распределяется по гидроцилиндрам и гидромоторам через систему клапанов и трубопроводов. Управление осуществляется рычагами или кнопками с кабины водителя либо с пульта возле рабочей зоны.

Ключевые компоненты и функции

- Гидроцилиндры: Обеспечивают линейное перемещение:

- Подъем/опускание заборного рукава

- Открытие/закрытие крышек цистерны

- Гидромоторы: Приводят во вращение:

- Барабан для сматывания рукава

- Лопасти вакуумного насоса

- Распределители: Направляют поток масла к потребителям, регулируют скорость и усилие.

- Гидробак: Резервуар для масла с фильтрами для очистки и охлаждения рабочей жидкости.

- Предохранительные клапаны: Защищают систему от превышения давления.

Преимущества гидропривода включают плавность хода, возможность тонкой регулировки усилия, стойкость к перегрузкам и работу в агрессивных средах. Критически важным является поддержание чистоты гидравлической жидкости, так как загрязнения вызывают износ компонентов и отказы оборудования.

Типы соединительных фитингов для шлангов

Надежность соединений шлангов ассенизаторской машины напрямую влияет на эффективность и безопасность откачки канализационных стоков. Фитинги обеспечивают герметичность системы, предотвращают утечки фекальных масс и выдерживают давление при транспортировке вязких сред.

Конструкция фитингов учитывает специфику работы: устойчивость к агрессивным средам, абразивным частицам в стоках и необходимость частого подключения/отключения шлангов. Выбор типа соединения зависит от диаметра рукавов, давления в системе и требований к скорости монтажа.

Распространенные варианты соединений

Основные типы фитингов, применяемые в ассенизаторской технике:

- Фланцевые соединения (ГОСТ 12815-80):

- Жесткие металлические фланцы с болтовым креплением.

- Используются для стационарных участков и крупных диаметров (свыше 100 мм).

- Быстроразъемные муфты (БРС):

- Самозапирающиеся фитинги с фиксатором типа «Camlock» или «евроконус».

- Позволяют соединять/разъединять шланги за секунды без инструментов.

- Резьбовые фитинги:

- Коническая или цилиндрическая резьба (NPT, BSP) с уплотнительными прокладками.

- Применяются для вспомогательных линий (промывка, гидравлика).

| Тип фитинга | Макс. давление | Диапазон диаметров | Ключевое преимущество |

|---|---|---|---|

| Фланцевый | 16 Бар | 50–200 мм | Сверхнадежность |

| БРС (Camlock) | 10 Бар | 32–150 мм | Скорость замены |

| Резьбовой | 25 Бар | 10–50 мм | Компактность |

Для усиления герметичности стыков дополнительно применяют уплотнительные кольца из химически стойкой резины (EPDM, NBR) и защитные стяжные хомуты, предотвращающие расстыковку при вибрациях. Материал фитингов – нержавеющая сталь или алюминиевые сплавы с антикоррозийным покрытием.

Обзор запорной арматуры на напорной линии

Запорная арматура на напорной линии ассенизаторской машины обеспечивает управление потоком откачиваемых стоков и предотвращение обратного хода жидкости. Её надежность напрямую влияет на безопасность эксплуатации, минимизацию аварийных ситуаций и эффективность откачки, особенно при работе с вязкими или абразивными средами.

Основными элементами арматуры являются задвижки, шаровые краны и обратные клапаны, установленные между вакуумным насосом и напорным рукавом. Каждый тип выполняет специфические функции, а их подбор зависит от давления в системе, характеристик стоков и требований к скорости перекрытия потока.

Типы и функции арматуры

| Тип арматуры | Назначение | Особенности |

|---|---|---|

| Шаровые краны | Основное перекрытие потока на выходе из цистерны | Быстрое управление (поворот на 90°), высокая герметичность, коррозионностойкие материалы (латунь, нержавеющая сталь) |

| Поворотные задвижки | Регулировка/полное отсечение потока в напорной магистрали | Плавное регулирование, минимальное гидравлическое сопротивление в открытом состоянии |

| Обратные клапаны | Блокировка обратного тока жидкости в насос | Автоматическое срабатывание, защита насоса от гидроударов, обязательны при работе с напорными рукавами |

Все элементы монтируются на фланцевых соединениях с уплотнительными прокладками, обеспечивающими герметичность под давлением. Критически важны регулярная проверка на отсутствие засоров, износ уплотнений и плавность хода механизмов. Использование арматуры с ремонтопригодными узлами (заменяемыми седлами, сальниками) сокращает простои машины при обслуживании.

Принцип работы вакуумного затвора

Вакуумный затвор служит герметизирующим элементом между всасывающим шлангом и цистерной ассенизаторской машины. Его основная функция – предотвращение обратного потока откачиваемых стоков при остановке вакуумного насоса и защита системы от потери разрежения во время работы.

Конструктивно затвор представляет собой клапан с эластичной мембраной или резиновой заслонкой, размещенный на стыке шланга и приемной камеры цистерны. Он реагирует на перепады давления, автоматически блокируя проходное сечение при изменении условий работы насоса.

Механизм действия

- Фаза всасывания

При запуске вакуумного насоса в цистерне создается разрежение. Разница давлений приподнимает заслонку затвора, открывая путь стокам из шланга в резервуар. - Удержание вакуума

Во время работы клапан остается в открытом положении, сохраняя герметичность системы. Это обеспечивает непрерывное движение жидкостей по шлангу. - Блокировка обратного потока

При остановке насоса или заполнении цистерны давление выравнивается. Заслонка под собственным весом (или пружиной) мгновенно перекрывает канал, исключая выброс стоков через шланг наружу.

Критически важна исправность уплотнительных поверхностей затвора – даже микротрещины на мембране приводят к подсосу воздуха и снижению эффективности откачки.

Классификация шлангов по типу транспортируемой среды

Шланги ассенизаторских машин проектируются с учётом специфических свойств перекачиваемых веществ. Ключевым критерием классификации является тип рабочей среды, определяющий требования к материалу, конструкции и защитным характеристикам рукава.

От химического состава, вязкости, температуры и наличия абразивных включений напрямую зависят износостойкость, герметичность и безопасность эксплуатации шланга. Несоответствие характеристик шланга транспортируемой среде приводит к ускоренной деградации, разгерметизации или загрязнению окружающей среды.

Основные категории шлангов

- Для бытовых сточных вод: Стандартные рукава из резины или ПВХ с текстильным армированием. Рассчитаны на умеренно агрессивные среды с включениями органики, бумаги, мелкого мусора.

- Для химически агрессивных стоков: Шланги из специализированных полимеров (EPDM, PTFE, Viton) с защитными внутренними покрытиями. Устойчивы к кислотам, щелочам, растворителям и нефтепродуктам.

- Для абразивных сред (ил, шлам, песок): Усиленные конструкции с износостойкой внутренней обкладкой (полиуретан, резина UHR) и дополнительной защитой от истирания. Часто имеют стальную проволочную спираль для сохранения формы.

- Для вязких нечистот и жиров: Рукава с гладким скользящим внутренним слоем (например, полиолефиновым), предотвращающим налипание. Увеличенный диаметр для снижения риска засоров.

- Для горячих сред: Термостойкие шланги из силикона или специальных композитных материалов, сохраняющих эластичность и прочность при температурах до +120°C.

Армированные vs неармированные шланги: сравнительный анализ

Неармированные шланги изготавливаются из однородных материалов (чаще ПВХ или резины) без дополнительных усилителей. Они отличаются высокой гибкостью и минимальным весом, что упрощает транспортировку и ручную работу на небольших дистанциях. Однако их структура уязвима к внутреннему давлению, механическим повреждениям и перегибам, что ограничивает сферу применения.

Армированные шланги содержат встроенные силовые элементы: стальную спираль, текстильную сетку или полимерные нити, интегрированные между слоями основного материала. Эта конструкция обеспечивает повышенную прочность на разрыв и устойчивость к деформациям под нагрузкой. Армирование позволяет шлангу сохранять форму при высоком давлении перекачки, но увеличивает его жесткость и общую массу.

Ключевые отличия в эксплуатации

| Критерий | Армированные шланги | Неармированные шланги |

|---|---|---|

| Максимальное давление | До 6-8 Бар (высокое) | До 2-3 Бар (низкое) |

| Сопротивление перегибам | Не сминаются при вакуумировании | Скручиваются, блокируя поток |

| Износостойкость | Устойчивы к абразивам и ударам | Повреждаются камнями, арматурой |

| Рабочая температура | Выдерживают нагрев до +70°C | Деформируются при +40°C и выше |

| Срок службы | 7-10 лет (при интенсивной эксплуатации) | 2-4 года (только для умеренных нагрузок) |

Области применения: Армированные модели незаменимы для профессиональной откачки вязких стоков с твёрдыми включениями, работы на глубине свыше 3 метров или при длине трассы более 25 метров. Неармированные подходят для сервисного обслуживания частных септиков с низкой интенсивностью использования, где критична легкость монтажа и маневренность.

Риски при неправильном выборе: Использование неармированного шланга под высоким давлением приводит к разрывам и аварийным протечкам. Чрезмерная жесткость армированных версий осложняет работу в стесненных условиях – требуется аккуратное хранение на барабане без резких изгибов.

Влияние длины шланга на производительность машины

Увеличение длины шланга напрямую повышает гидравлическое сопротивление системы. Это обусловлено трением жидкости о внутренние стенки рукава и преодолением местных сопротивлений (изгибы, соединения). Каждый дополнительный метр создает дополнительное сопротивление потоку.

Рост сопротивления снижает фактическую производительность насоса. Для поддержания заданного давления насос вынужден работать с повышенной нагрузкой, что уменьшает скорость откачки стоков. При критических значениях длины возможна полная остановка потока.

- Зависимость скорости откачки:

- Короткий шланг (10-20 м): минимальные потери, производительность близка к паспортной

- Средняя длина (30-50 м): снижение скорости на 15-30%

- Длинный шланг (60+ м): падение эффективности до 50% и более

- Ограничения мощности насоса: Двигатель не может преодолеть сопротивление сверх расчетного напора. При превышении длины шланга более указанного в техпаспорте предела происходит перегрузка и аварийное отключение.

- Влияние на вязкие среды: При откачке илосодержащих стоков потери давления усиливаются пропорционально длине трассы. Риск засоров возрастает на 70% при удлинении шланга вдвое.

| Длина шланга (м) | Потери давления (%) | Снижение скорости откачки |

|---|---|---|

| 20 | 10-15% | Незначительное |

| 40 | 25-40% | Заметное (требует контроля) |

| 60 | 50-70% | Критическое (риск остановки) |

Стандартная длина шонгов для отечественных машин

В российской практике наиболее распространены шланги длиной 20–25 метров. Эта величина обусловлена балансом между техническими возможностями насосного оборудования, мобильностью машины и типовой глубиной выгребных ям или септиков в частном секторе. Шланг короче 15 метров встречается редко, так как ограничивает радиус действия машины от парковки до объекта откачки.

Для спецтехники на шасси ЗИЛ, ГАЗ или КАМАЗ максимальная длина обычно не превышает 30 метров из-за ограничений по мощности вакуумного насоса и риска перегрузки стрелы-держателя. Увеличение длины требует усиления конструкции барабана и повышения давления в системе, что напрямую влияет на стоимость производства и обслуживания.

Факторы выбора длины

Ключевые параметры, определяющие размер рукава:

- Грузоподъемность шасси – тяжелые многосекционные шланги сокращают полезную нагрузку;

- Диаметр труб (обычно 100–150 мм) – широкие сечения уменьшают максимальную протяженность из-за веса и объема;

- Гидравлическое сопротивление – каждый лишний метр снижает скорость откачки и повышает износ насоса.

| Тип машины | Стандартная длина | Особенности |

| На базе ГАЗ | 15–20 м | Компактные барабаны, облегченные шланги |

| На базе ЗИЛ/КАМАЗ | 20–30 м | Усиленные крепления, 2-секционные рукава |

| Полуприцепы | до 40 м | Спецзаказы для промышленных объектов |

Важно! Превышение длины 30 метров требует согласования с производителем машины – насосы КО-503 или КО-505 рассчитаны на стандартные нагрузки. Для нестандартных задач используют телескопические стрелы или временное соединение секций с герметичными муфтами, что увеличивает риск протечек.

Максимальная протяжённость для моделей с усиленным насосом

Усиленные насосы в ассенизаторских машинах проектируются для преодоления экстремальных гидравлических сопротивлений, что напрямую влияет на максимальную рабочую длину шланга. Их производительность сохраняется при перекачке вязких сред и стоков с твёрдыми включениями на дистанциях, недоступных стандартным моделям.

Ключевым фактором остаётся напорная характеристика насоса: усиленные версии генерируют давление до 4–6 бар, против 1.5–3 бар у базовых агрегатов. Это позволяет эффективно транспортировать отходы по горизонтали на 200–350 метров, а при комбинированной трассе (горизонталь + подъём) – до 150 метров с высотой подъёма до 25 метров. Реальная дистанция всегда корректируется диаметром рукава и концентрацией абразивных частиц.

Критерии выбора длины

При расчёте протяжённости учитывают:

- Диаметр шланга (Ø 100–200 мм): увеличение сечения снижает потери давления, но требует более мощного привода.

- Уклон трассы: каждый метр вертикального подъёма сокращает горизонтальную длину на 8–12 метров.

- Консистенция стоков: наличие песка, ила или строительного мусора уменьшает максимальную дистанцию на 15–30%.

| Тип насоса | Макс. горизонтальная длина | Макс. высота подъёма |

| Стандартный | 100–150 м | 10–15 м |

| Усиленный | 200–350 м | 20–25 м |

Важно: Превышение рекомендованных значений провоцирует перегрузку двигателя, гидроудары и преждевременный износ крыльчатки. Для дистанций свыше 250 метров применяют промежуточные ресиверы или каскадную перекачку.

Диаметры шлангов и их пропускная способность

Диаметр шланга – ключевой параметр, напрямую влияющий на производительность ассенизаторской машины. Он определяет объем откачиваемых стоков за единицу времени и возможность работы с загрязнениями разной фракции. Стандартные размеры варьируются в зависимости от модели техники и целевого назначения.

Наиболее распространены диаметры от 80 мм до 150 мм. Шланги меньшего сечения (80-100 мм) используются для откачки легких бытовых стоков из септиков или выгребных ям с низким содержанием твердых включений. Крупные диаметры (125-150 мм) применяют для вязких жидкостей, иловых отложений или промышленных стоков с высокой степенью загрязнения.

Зависимость пропускной способности от диаметра

Пропускная способность шланга определяется его внутренним сечением и мощностью вакуумного насоса машины. Увеличение диаметра в полтора раза приводит к двукратному росту производительности при одинаковом давлении. Примерные характеристики:

| Диаметр (мм) | Пропускная способность (м³/час) |

|---|---|

| 80 | 10-15 |

| 100 | 18-25 |

| 125 | 30-40 |

| 150 | 45-60 |

Критически важные факторы при выборе:

- Гидравлическое сопротивление: Сужение диаметра повышает нагрузку на насос

- Абразивный износ: Твердые частицы интенсивнее повреждают стенки узких шлангов

- Риск засоров: Вероятность блокировки потока возрастает при диаметре менее 100 мм

Для сложных задач применяют двухконтурные системы: всасывающий рукав большого диаметра (125-150 мм) сочетают с напорным патрубком 80-100 мм для транспортировки стоков в цистерну. Материал изготовления (резина, ПВХ, термопласт) дополнительно влияет на гибкость и устойчивость к перегибам, что косвенно сказывается на эффективности потока.

Оптимальный радиус действия для стандартной откачки

Оптимальный радиус работы ассенизаторской машины при стандартной откачке нечистот ограничен длиной всасывающего рукава, которая у большинства моделей составляет 15–25 метров. Этого хватает для решения типовых задач: обслуживания септиков, выгребных ям или локальных очистных сооружений частных домов и небольших объектов. Превышение данного расстояния требует либо перемещения машины ближе к объекту, либо использования дополнительных секций шланга, что увеличивает стоимость и время работ.

Эффективность откачки напрямую зависит от технических характеристик насоса и герметичности системы. При работе на максимальной дистанции (близкой к 25 метрам) снижается скорость заполнения цистерны из-за падения давления во всасывающей магистрали. Дополнительные сложности создают рельеф местности (уклоны, перепады высот) и наличие плотных включений в стоках, требующих повышенной мощности всасывания.

Ключевые факторы влияния на радиус

- Мощность вакуумного насоса: определяет разрежение в системе и способность преодолевать гидравлическое сопротивление.

- Диаметр шланга: стандартные рукава Ø100–125 мм обеспечивают баланс между пропускной способностью и удобством монтажа.

- Геометрия участка: каждый поворот шланга под острым углом или подъем на высоту >1.5 м сокращает эффективную длину на 2–3 метра.

| Расстояние до объекта | Рекомендуемые действия | Риски при несоблюдении |

|---|---|---|

| ≤ 15 м | Штатная работа без ограничений | Отсутствуют |

| 15–25 м | Контроль наполнения цистерны, минимизация изгибов шланга | Увеличение времени откачки на 20–40% |

| > 25 м | Использование спецтехники с удлиненными шлангами или дополнительным насосом | Недокачка осадка, перегрузка двигателя, разгерметизация стыков |

Для объектов, удаленных от подъездной дороги более чем на 25 метров, целесообразно применять машины с дополнительными бустерными насосами или заказывать технику с гибкими мультисекционными рукавами. В исключительных случаях допускается последовательное соединение шлангов от двух машин, но это требует согласованной работы операторов и повышает риск засоров.

Ограничения длины при работе с вязкими средами

При откачке вязких сред (иловых отложений, густых фекальных масс, осадков с высоким содержанием твёрдых частиц) длина шланга ассенизаторской машины становится критичным фактором. Повышенная вязкость создаёт значительное гидравлическое сопротивление при транспортировке, что напрямую влияет на эффективность работы насоса и производительность всей системы. С увеличением длины шланга сопротивление потоку возрастает экспоненциально.

Превышение допустимой длины для конкретного типа вязкой среды приводит к резкому падению скорости потока внутри шланга, увеличению нагрузки на насос и риску образования пробок. Насос, рассчитанный на определённое давление, не сможет преодолеть суммарное сопротивление длинной магистрали, что вызовет перегрев, повышенный износ или полную остановку откачки. Дополнительно усложняет процесс наличие изгибов, поворотов и перепадов высот трассы.

Ключевые факторы ограничения длины шланга

- Гидравлические потери: Вязкие среды требуют большего давления для преодоления трения о стенки шланга. Каждый метр длины увеличивает потери напора.

- Мощность насоса: Максимальное создаваемое давление насосом ограничивает дистанцию, на которую можно переместить конкретную вязкую массу без потери скорости потока.

- Диаметр шланга: Уменьшение диаметра усиливает сопротивление. Для вязких сред предпочтительны шланги большего сечения, но их вес и жёсткость также ограничивают длину.

- Риск засоров: При малой скорости движения вязкой среды в длинном шланге резко возрастает вероятность образования пробок, особенно на стыках или изгибах.

| Фактор | Влияние на максимальную длину шланга | Последствия превышения |

|---|---|---|

| Повышение вязкости среды | Сильное уменьшение | Резкое падение производительности, остановка насоса |

| Увеличение содержания твёрдых включений | Уменьшение | Засоры, абразивный износ шланга и насоса |

| Наличие поворотов/подъёмов | Уменьшение | Локальные потери давления, застой среды |

| Снижение диаметра шланга | Уменьшение | Рост гидравлического сопротивления, перегрузка насоса |

Для работы с высоковязкими средами рекомендуется минимально необходимая длина шланга. Принудительная промывка системы чистой водой после откачки обязательна для предотвращения затвердевания остатков в магистрали. Выбор машины должен учитывать характеристики откачиваемой среды и требуемую дистанцию транспортировки.

Методика расчёта потери давления в трубопроводе ассенизаторской машины

Расчёт потерь давления (гидравлического сопротивления) в шланге ассенизаторской машины критичен для определения реальной производительности насоса и подбора оптимального диаметра рукава. Основная цель – обеспечить эффективную транспортировку стоков без превышения допустимого напора, создаваемого вакуумным насосом, и минимизировать риски засоров.

Потери складываются из линейных (трение жидкости о стенки) и местных (сопротивление в фитингах, изгибах, входе/выходе). Для ассенизаторских машин ключевое влияние оказывают свойства перекачиваемой среды (вязкость, плотность, наличие твёрдых включений), скорость потока, внутренняя шероховатость шланга и его геометрия.

Ключевые этапы расчёта

Основная формула для определения линейных потерь напора (Hлин, м) по длине прямого участка – формула Дарси-Вейсбаха:

Hлин = λ × (L/D) × (V²/(2g))

где:

- λ – коэффициент гидравлического трения (зависит от режима течения и шероховатости);

- L – длина расчётного участка трубопровода (м);

- D – внутренний диаметр шланга (м);

- V – средняя скорость потока жидкости (м/с);

- g – ускорение свободного падения (≈9.81 м/с²).

Расчёт коэффициента λ требует определения режима течения (число Рейнольдса - Re):

- Ламинарный поток (Re < 2300): λ = 64 / Re.

- Турбулентный поток (Re > 4000): Используются эмпирические формулы (Колбрука-Уайта, Альтшуля) или диаграмму Муди. Учитывает относительную шероховатость (ε/D).

Местные потери напора (Hмест) рассчитываются по формуле Вейсбаха:

Hмест = Σ(ξ × (V²/(2g)))

где ξ – коэффициент местного сопротивления для каждого элемента (колено, задвижка, сужение).

Общие потери давления (ΔP, Па) в системе определяются суммой всех потерь и переводятся в напор или давление:

ΔP = ρ × g × (Hлин + Hмест)

где ρ – плотность перекачиваемой среды (кг/м³).

Для учёта специфики стоков (неоднородность, вязкость) вводятся поправочные коэффициенты (Kв), увеличивающие расчётное сопротивление на 10-25%:

| Тип стоков | Рекомендуемый Kв |

|---|---|

| Осветлённые воды | 1.10 - 1.15 |

| Хозяйственно-бытовые стоки | 1.15 - 1.20 |

| Иловые смеси, пульпа | 1.20 - 1.25 |

Окончательный расчёт должен гарантировать, что суммарный напор, развиваемый насосом (Hнас), превышает сумму геометрической высоты подъёма стоков (Hг) и общих потерь напора (Hлин + Hмест), умноженных на Kв: Hнас ≥ Hг + Kв × (Hлин + Hмест).

Шланг как главный элемент всасывающей магистрали

Шланг выполняет ключевую функцию транспортировки жидких и полужидких отходов из септика или выгребной ямы в цистерну ассенизаторской машины. Его конструкция напрямую влияет на эффективность откачки, скорость заполнения резервуара и безопасность оператора. От качества материала и герметичности соединений зависит отсутствие утечек загрязнений и сохранение разрежения в системе.

К шлангу предъявляются жёсткие требования по устойчивости к агрессивным средам (фекальные массы, химические реагенты) и абразивному износу. Он должен сохранять эластичность при отрицательных температурах и выдерживать значительные механические нагрузки при перетаскивании по грунту или асфальту. Внутренняя поверхность проектируется гладкой для минимизации засоров и гидравлического сопротивления.

Конструктивные особенности

Современные всасывающие шланги изготавливаются многослойными:

- Внутренний слой – химически стойкая резина или полиуретан, предотвращающая адгезию отходов

- Армирующий каркас – стальная спираль или текстильная оплётка для сопротивления вакууму

- Внешнее покрытие – морозостойкая резина с защитой от УФ-излучения и истирания

Критически важные технические параметры:

| Параметр | Типовые значения | Назначение |

|---|---|---|

| Диаметр | 100-200 мм | Обеспечение необходимой пропускной способности |

| Рабочее давление | до -0,9 бар | Сохранение формы под вакуумом |

| Температурный диапазон | -40°C до +70°C | Эксплуатация в любых климатических условиях |

Для соединения с цистерной и всасывающей трубой используются быстросъёмные фитинги с резиновыми уплотнениями конического типа. Это позволяет оперативно заменять секции шланга при повреждении и гарантирует герметичность стыков. Дополнительные элементы – стальные кольца на концах для защиты от перегибов и растяжения.

Конструктивные особенности напорного рукава

Напорный рукав, используемый ассенизаторскими машинами для откачки жидких нечистот под давлением, представляет собой сложную многослойную конструкцию, рассчитанную на экстремальные условия эксплуатации. Основная его задача – обеспечить герметичную транспортировку вязкой, абразивной и часто химически агрессивной среды под значительным давлением, создаваемым вакуумным насосом машины.

Ключевые требования к напорному рукаву включают высокую прочность на разрыв и внутреннее давление, стойкость к истиранию, проколам, воздействию канализационных стоков и колебаниям температур. Он должен сохранять гибкость при отрицательных температурах и обладать достаточной эластичностью для удобства маневрирования и хранения.

Основные элементы конструкции

Современный напорный рукав для ассенизаторской машины, как правило, состоит из следующих слоев:

- Внутренний герметизирующий слой: Изготавливается из специальных сортов полиуретана, ПВХ или резины. Основная функция – обеспечение абсолютной герметичности и химической стойкости к перекачиваемым стокам, включая жиры, щелочи, кислоты и абразивные частицы.

- Силовой армирующий слой (один или несколько): Располагается между внутренним и внешним слоями. Представляет собой каркас из высокопрочных синтетических нитей (полиэстер, нейлон, арамид) или стальной проволоки (спирали или оплетка). Этот слой воспринимает основную нагрузку от рабочего давления и механические воздействия, предотвращая разрыв и неконтролируемое удлинение рукава.

- Внешний защитный слой: Выполняется из износостойких материалов (полиуретан, ПВХ, специальная резина). Защищает армирующий слой от внешних повреждений (удары, трение о грунт или бордюры, УФ-излучение, масла, бензин), обеспечивает стойкость к атмосферным воздействиям и облегчает очистку рукава после работы.

Сравнение материалов армирующего слоя:

| Материал армирования | Преимущества | Недостатки | Типичное применение |

|---|---|---|---|

| Синтетические волокна (Полиэстер, Нейлон) | Легкий, гибкий, устойчив к коррозии, хорошее соотношение прочности и веса. | Меньшая стойкость к истиранию и проколам по сравнению со сталью, может растягиваться под нагрузкой. | Рукава для средних давлений, где критична легкость и гибкость. |

| Стальная проволока (Спираль/Оплетка) | Максимальная прочность на разрыв и внутреннее давление, высокая стойкость к истиранию и проколам, минимальное растяжение. | Больший вес, меньшая гибкость, подверженность коррозии при повреждении внешнего слоя. | Рукава для высоких давлений, тяжелых условий эксплуатации, длительного срока службы. |

Фитинги и соединения являются критически важным элементом напорного рукава. Они обеспечивают надежное и герметичное присоединение рукава к насосу ассенизаторской машины и к приемному патрубку цистерны. Фитинги изготавливаются из прочных коррозионностойких материалов (чаще всего нержавеющая сталь или оцинкованная сталь) и могут иметь различные типы соединений:

- Фланцевое соединение: Обеспечивает максимальную надежность и герметичность для рукавов высокого давления, требует болтового крепления.

- Быстросъемное соединение (Camlock, Storz и др.): Позволяет быстро и без инструментов подсоединять и отсоединять рукав, широко распространено благодаря удобству.

- Резьбовое соединение: Применяется реже, обычно для рукавов меньшего диаметра или специфических задач.

Место крепления фитинга к рукаву (запрессовка, вулканизация, обжим хомутом) должно гарантировать прочность, равную прочности самого рукава, и полную герметичность под рабочим давлением.

Защита от перегибов: спиральное армирование

Спиральное армирование – ключевой конструктивный элемент всасывающего рукава ассенизаторской машины, предотвращающий его перегибы и заломы при работе. Оно представляет собой жесткий каркас, интегрированный в стенку шланга между внутренним и наружным слоями резины или полимера. Эта структура сохраняет просвет рукава открытым даже при сильном изгибе или внешнем сдавливании.

Без такой защиты гибкий шланг легко пережимался бы под собственным весом, при наматывании на барабан или при контакте с препятствиями, блокируя поток стоков. Армирующая спираль гарантирует беспрерывную подачу жидкостей с крупными включениями, исключая простои из-за деформации магистрали.

Принцип работы и особенности конструкции

Армирование выполняется в виде проволочной спирали или полимерного ребра жесткости, уложенных по винтовой траектории вдоль всей длины рукава. Основные характеристики:

- Материал: высокоуглеродистая сталь (устойчивая к коррозии) или композит на основе стекловолокна/нейлона.

- Шаг витка: плотное расположение (3-7 см) для максимальной устойчивости к сжатию.

- Фиксация: спираль вулканизируется в материал шланга, обеспечивая монолитность структуры.

При эксплуатации спираль выполняет две критические функции:

- Сохраняет круглое сечение рукава под нагрузкой, не допуская схлопывания стенок.

- Распределяет механические напряжения при изгибе, предотвращая образование заломов и трещин.

| Параметр | Стальная спираль | Полимерная спираль |

|---|---|---|

| Стойкость к истиранию | Высокая | Средняя |

| Гибкость шланга | Ограниченная | Повышенная |

| Вес конструкции | Большой | Малый |

Выбор типа армирования зависит от диаметра шланга и рабочих давлений: сталь применяется для крупногабаритных магистралей (Ø 100-200 мм), полимер – для компактных моделей с повышенными требованиями к гибкости.

Рабочее давление и температурный диапазон эксплуатации

Рабочее давление в системе ассенизаторской машины напрямую влияет на эффективность откачки и транспортировки стоков. Оно создается вакуумным насосом при опорожнении резервуаров и поддерживается нагнетательным насосом при промывке коммуникаций или принудительной подаче жидкости. Оптимальное давление обеспечивает быстрое заполнение цистерны без риска повреждения шлангов или соединений.

Температурный диапазон эксплуатации определяет пределы работоспособности оборудования. Низкие температуры повышают вязкость откачиваемых сред и могут приводить к замерзанию конденсата в пневмосистеме. Высокие температуры воздействуют на материал шлангов и уплотнителей, снижая их прочность и эластичность. Соблюдение регламентированных температурных условий критично для предотвращения аварий и износа.

Ключевые параметры

- Рабочее давление вакуумной системы: обычно 0.5–0.8 Бар для всасывания и до 4–6 Бар для нагнетания при промывке

- Минимальная температура эксплуатации: до -30°C (требует зимних марок масла и антифриза)

- Максимальная температура эксплуатации: до +60°C для перекачиваемых стоков

| Фактор | Влияние на оборудование | Меры защиты |

|---|---|---|

| Превышение давления | Разрыв шлангов, деформация патрубков | Предохранительные клапаны, редукторы |

| Низкие температуры | Замерзание трубопроводов, трещины резины | Термоизоляция, подогрев гидравлики |

| Высокие температуры | Размягчение ПВХ-шлангов, ускоренная коррозия | Термостойкие материалы, принудительное охлаждение |

Устойчивость к химическому воздействию канализационных стоков

Шланги ассенизаторских машин постоянно контактируют с агрессивными компонентами канализационных стоков: кислотами, щелочами, растворителями, солями тяжёлых металлов и биологически активными веществами. Отсутствие химической устойчивости материала приводит к растрескиванию, разбуханию или разрыву рукава во время откачки, что вызывает утечки и повышает риск аварий.

Особую опасность представляют сероводород, аммиак и продукты распада органики, провоцирующие окисление и деградацию внутренних слоёв шланга. Низкая химическая инертность ускоряет износ, сокращает срок службы оборудования и увеличивает частоту замены дорогостоящих комплектующих.

Ключевые решения для защиты

Производители применяют многослойную конструкцию с обязательным внутренним химически стойким барьером. Основные материалы:

- Синтетическая резина (NBR, EPDM): устойчива к маслам, щелочам и абразивным взвесям

- Полиуретан (PUR): сохраняет гибкость при контакте с кислотами и растворителями

- ПВХ с пластификаторами: бюджетный вариант для умеренно агрессивных сред

| Тип воздействия | Рекомендуемый материал | Предельная концентрация |

|---|---|---|

| Жировые отложения | NBR-резина | до 40% |

| Сероводород (H₂S) | EPDM-резина | до 1000 ppm |

| Соляная кислота (10%) | Полиуретан | до 30°C |

Обязательным этапом контроля является тестирование образцов в лабораториях: погружение в эталонные растворы при рабочих температурах (от -30°C до +70°C) с фиксацией изменений эластичности, прочности на разрыв и линейных размеров после 500-часовой экспозиции.

Расчет допустимого угла наклона при транспортировке

Превышение допустимого угла наклона шланга при транспортировке стоков приводит к критическим последствиям: образованию воздушных пробок, гидравлическим ударам, снижению эффективности откачки и даже разрыву рукава. Особенно опасен перелив жидкости при остановке насоса, вызывающий загрязнение окружающей среды и нарушение санитарных норм.

Ключевые факторы, определяющие максимальный угол подъема/спуска шланга, включают вязкость перекачиваемой среды, внутренний диаметр рукава, скорость потока, длину участка под уклоном и материал шланга. Для высоковязких илов или стоков с твердыми включениями допустимый угол уменьшается на 30-40% по сравнению с чистыми жидкостями.

Методика определения угла

Основное правило: угол наклона α должен обеспечивать полное заполнение сечения шланга без образования воздушных карманов. Расчет ведется по формуле динамического напора:

sin(α) = (Pнасоса - ΔPтрения) / (ρ × g × L), где:

- Pнасоса – создаваемое насосом давление (Па)

- ΔPтрения – потери на трение в шланге (Па)

- ρ – плотность откачиваемой среды (кг/м³)

- g – ускорение свободного падения (9.8 м/с²)

- L – длина наклонного участка (м)

Практические ограничения для стандартных машин:

| Диаметр шланга (мм) | Макс. угол для воды (°) | Макс. угол для ила (°) |

|---|---|---|

| 100 | 25-30 | 15-18 |

| 150 | 20-25 | 12-15 |

| 200 | 15-20 | 8-12 |

Важно! При работе с уклонами свыше 10° необходимо:

- Уменьшать скорость потока на 15-20%

- Исключать резкие перегибы шланга

- Контролировать заполнение рукава визуально или датчиками давления

Аварийные клапаны для предотвращения гидроударов

В системах вакуумной откачки ассенизаторских машин гидроудары возникают при резком изменении скорости движения сточных вод, например, при внезапном перекрытии заслонки или запуске насоса с воздушными пробками в шланге. Это вызывает опасные скачки давления, способные повредить трубопроводы, соединения и резервуар.

Для защиты оборудования устанавливаются аварийные клапаны двух типов: предохранительные, сбрасывающие избыточное давление в атмосферу при превышении порогового значения, и обратные, предотвращающие резкий обратный поток жидкости при остановке насоса. Их размещают на всасывающем патрубке, цистерне и вблизи насосного агрегата.

Ключевые особенности клапанов

- Быстродействие: Срабатывают за доли секунды при скачке давления >1.5 атм

- Коррозионная стойкость: Изготавливаются из нержавеющей стали или латуни

- Самоочистка: Конструкция исключает засорение взвесями

| Тип клапана | Место установки | Функция |

|---|---|---|

| Пружинный предохранительный | Верхняя часть цистерны | Сброс избыточного давления |

| Лепестковый обратный | На выходе всасывающего шланга | Блокировка обратного удара жидкости |

Регулярная проверка герметичности седел и подвижности запорных элементов обязательна – износ прокладок или заклинивание клапана сводит защиту к нулю. При обслуживании используют тестовые стенды, имитирующие аварийные режимы.

Комплектация быстросъёмными муфтами для монтажа

Быстросъёмные муфты являются критически важным компонентом для эффективного соединения секций всасывающего рукава ассенизаторской машины. Их конструкция обеспечивает герметичность стыков под высоким вакуумом, предотвращая подсос воздуха и потерю мощности всасывания во время откачки стоков.

Стандартная комплектация включает резьбовые муфты типа "папа-мама" из износостойких материалов: нержавеющей стали или армированного полипропилена. Конструкция предусматривает самозатягивающееся уплотнение при повышении давления в системе, что гарантирует надёжность соединения в динамических условиях эксплуатации.

Ключевые особенности муфт

- Экспресс-фиксация: Замковый механизм с поворотом на 30° обеспечивает мгновенную сборку/разборку без инструментов

- Антикоррозийная защита: Гальваническое покрытие стальных элементов и химическая инертность полимерных версий

- Унификация: Соответствие стандартам DIN/ISO для совместимости с рукавами разных производителей

| Тип соединения | Диапазон диаметров (мм) | Рабочее давление (бар) |

| Camlock (BA) | 50-150 | до 12 |

| Flange (BF) | 100-200 | до 16 |

Эксплуатационная безопасность обеспечивается двухступенчатой блокировкой: фиксирующей скобой и стопорным кольцом, исключающими самопроизвольное расцепление при вибрациях. Для тяжёлых условий применяются муфты с усиленными защёлками и тефлоновыми уплотнительными кольцами, сохраняющими эластичность при температуре от -40°C до +120°C.

Методы предотвращения засоров в полости шланга

Ключевым методом предотвращения засоров является тщательная предварительная фильтрация откачиваемых стоков на входе в шланг. Использование фильтрующих сеток или корзин на всасывающем патрубке машины эффективно задерживает крупные твердые включения (тряпки, предметы гигиены, крупный мусор), которые являются основной причиной закупорки просвета шланга во время работы.

Не менее важна регулярная и правильная промывка полости шланга после завершения откачки или при переходе к новому объекту. Промывка чистой водой под давлением удаляет остатки ила, жировые отложения и мелкие частицы, накапливающиеся на стенках и способные со временем образовать плотную пробку, снижающую пропускную способность или полностью блокирующую шланг.

Техника эффективной промывки шланга

Промывка должна выполняться систематически и с достаточной интенсивностью. Существует несколько основных методик:

| Метод промывки | Описание | Ключевые параметры |

|---|---|---|

| Прямая промывка | Подача чистой воды под напором через шланг в направлении от машины к выходному концу. | Давление не ниже рабочего, объем воды 2-3 объема шланга. |

| Обратная промывка | Подача воды под напором с выходного конца шланга в сторону цистерны машины (требует специальных переходников). | Особенно эффективна против засоров у всасывающего патрубка и жировых отложений. |

| Промывка с прочистным ершом | Использование специального ерша (пули) на тросе, который проталкивается под напором воды по шлангу, механически счищая налипшие отложения со стенок. | Применяется при сильных засорах или для плановой глубокой очистки. |

Для обеспечения результативности промывки необходимо следовать последовательности:

- Полностью опорожнить шланг от основных стоков после откачки.

- Подключить источник чистой воды к соответствующему патрубку машины (промывочный бак, гидрант).

- Обеспечить достаточное давление воды (не ниже рабочего давления насоса машины).

- Промывать до появления чистой воды на выходе из шланга, контролируя ее качество визуально.

- При необходимости повторить цикл или применить обратную промывку/ерш.

Дополнительные профилактические меры включают:

- Контроль скорости откачки: Избегать работы на максимальных оборотах насоса при высоком риске засора (наличие большого количества ТБО), чтобы не затянуть мусор глубоко в шланг.

- Использование шлангов с гладкой внутренней поверхностью: Гладкие стенки (например, из полиуретана) меньше подвержены налипанию ила и жира по сравнению с гофрированными или шероховатыми поверхностями.

- Правильное хранение: Полное освобождение шланга от остатков воды после промывки и хранение в развернутом или аккуратно свернутом состоянии на барабане предотвращает деформацию и застойное загрязнение.

Руководство по выбору длины под конкретный объект

Длина шланга определяет радиус обслуживания машины без переезда. Недостаточная длина создаст проблемы с доступом к люку, избыточная – увеличит стоимость услуги, вес оборудования и риск перегибов. Оптимальный подбор требует точных замеров и учета препятствий на пути прокладки.

Обязательно учитывайте глубину колодца или септика: к рабочей длине шланга прибавьте расстояние от люка до дна резервуара. Для подвальных помещений или цокольных этажей добавьте высоту от точки входа до уровня откачки. Помните: каждый поворот снижает эффективность всасывания.

Ключевые факторы расчета

- Точное расстояние от машины до люка: Замерьте кратчайший путь с учетом парковочных ограничений и рельефа. Добавьте 3-5 метров запаса на неровности грунта.

- Конфигурация трассы: Каждый угол 90° эквивалентен потере 1.5 метра длины. Для огибания зданий, заборов или деревьев приплюсуйте фактическую длину обхода.

- Глубина источника: К расстоянию до люка добавьте вертикальный отрезок от крышки колодца до зеркала стоков плюс 1 метр (для заглубления рукава в жидкость).

- Высота подъёма: При откачке из подвалов суммируйте горизонтальное расстояние до точки входа и высоту от входа до нижнего уровня стоков.

| Тип объекта | Рекомендуемая длина | Особые условия |

|---|---|---|

| Частный дом (уличный септик) | 10-15 метров | Учет расположения люка относительно въезда во двор |

| Многоэтажный дом (колодец на парковке) | 20-25 метров | Необходимость огибать автомобили или ограждения |

| Промышленное предприятие | 30+ метров | Требуются переходы через дороги или коммуникации |

| Объекты с подвальными резервуарами | 15 метров + глубина | Обязателен запас на вертикальный подъём |

Важно: Максимальная длина рукава у большинства машин – 30-40 метров. При превышении этого значения требуется установка промежуточной станции перекачки или заказ второй машины. Проверьте давление насоса: для протяжённых трасс (>25м) необходимо свыше 5 атмосфер.

Перед вызовом техники создайте схему участка с указанием замеров. Убедитесь в отсутствии острых камней, строительного мусора или химических загрязнений на пути шланга – это повреждает армирующий слой. Для сложных объектов согласуйте выезд инженера для оценки.

Компенсация потери мощности при увеличении дистанции

При увеличении длины всасывающего шланга ассенизаторской машины неизбежно возникают гидравлические потери мощности насоса. Эти потери вызваны трением откачиваемой массы о стенки рукава, сопротивлением в местах изгибов и изменением геодезической высоты подъема жидкости. Каждый дополнительный метр длины и каждый поворот трассы снижают эффективное давление, создаваемое вакуумным насосом.

Для компенсации падения производительности применяют комплекс технических решений, направленных на минимизацию гидравлического сопротивления и поддержание рабочего давления в системе. Критическое значение имеет правильный подбор параметров оборудования и соблюдение регламентов эксплуатации.

Ключевые методы компенсации:

- Увеличение диаметра рукава – снижает скорость потока и уменьшает потери на трение (применяются шланги Ø100-150 мм вместо стандартных 80-100 мм)

- Использование армированных рукавов с гладким внутренним покрытием – уменьшает шероховатость поверхности

- Оптимизация трассы прокладки – минимизация изгибов, устранение перегибов и провисаний

- Повышение мощности вакуумного насоса – установка агрегатов с регулируемой производительностью до 540 м³/ч

- Контроль герметичности соединений – применение быстроразъемных фитингов с резиновыми уплотнителями

Дополнительно применяют технологические приемы: предварительное разжижение откачиваемой массы водой, работу на пониженных оборотах двигателя при старте и периодическую прочистку рукавов под давлением. Максимальная эффективная дистанция ограничена техническими характеристиками конкретной модели и обычно не превышает 40 метров без промежуточных станций.

Техника безопасности при подключении к коллекторам

Подключение шланга ассенизаторской машины к канализационным коллекторам сопряжено с риском отравления токсичными газами (сероводород, метан), взрывом, биологическим заражением или падением в колодец. Игнорирование протоколов может привести к летальному исходу или тяжёлым травмам из-за мгновенного воздействия опасных факторов.

Обязательным условием является предварительная оценка объекта: определение глубины колодца, типа стоков, наличия люковых ограждений и потенциальных источников искрообразования. Работы проводятся только обученным персоналом с использованием сертифицированного оборудования и под контролем ответственного лица.

Ключевые процедуры

Подготовка:

- Провести замер газов газоанализатором до спуска. При превышении ПДК – принудительно вентилировать коллектор.

- Оградить рабочую зону сигнальными лентами/знаками. Установить страховочные тросы при глубине колодца >1.5 м.

- Проверить исправность СИЗ: противогазы с фильтрами типа АВЕК или изолирующие аппараты, респираторы, защитные комбинезоны, перчатки и обувь с антискользящим покрытием.

Подключение и работа:

- Фиксировать шланг к всасывающему патрубку машины хомутами во избежание разгерметизации и разбрызгивания стоков.

- Опускать рукав в колодец плавно, без резких движений. Запрещено стоять напротив открытого люка во время запуска насоса.

- Контролировать давление в системе: при засорах немедленно остановить откачку. Чистить засоры только специализированным инструментом.

- Обеспечить постоянную связь между оператором в колодце и ассистентом на поверхности.

| Опасный фактор | Мера защиты |

| Скопление горючих газов | Запрет курения, искрообразования. Взрывозащищённое освещение |

| Обрушение стенок колодца | Использование распорок для старых конструкций |

| Контакт с инфекциями | Дезинфекция рук/оборудования после работ. Запрет приёма пищи на объекте |

Аварийные ситуации: При появлении головокружения, тошноты или запаха газа – немедленно эвакуировать персонал. Обесточить технику, сообщить в МЧС. Оказание первой помощи проводить только на свежем воздухе с применением кислородных ингаляторов.

Этапы подсоединения к септику или выгребной яме

Машина устанавливается на максимально близкое расстояние к горловине резервуара для минимизации длины прокладки рукава. Оператор проверяет доступность люка и отсутствие препятствий на пути шланга.

Ассенизатор надевает защитную экипировку: резиновые сапоги, перчатки и очки. Дополнительно подготавливаются фонари для визуального контроля при работе в темных условиях.

Последовательность подключения

- Открытие технологического люка с помощью крюка или лома, очистка ободка от загрязнений

- Раскатка всасывающего рукава по прямой траектории без резких перегибов и заломов

- Погружение заборного наконечника в жидкость на глубину 15-20 см для предотвращения захвата донного ила

- Герметизация горловины ветошью или резиновой манжетой для снижения распространения запаха

- Контроль соединений на компрессионных фитингах перед запуском насоса

При работе с глубокими ямами используется телескопическая труба с удлинителем. Оператор постоянно следит за положением всасывающего конца, корректируя глубину погружения при значительном снижении уровня стоков.

Организация рабочей зоны с длинным шлангом

Эффективная организация рабочей зоны при использовании длинного шланга ассенизаторской машины является критически важным фактором для успешной и безопасной откачки стоков. Основная задача заключается в обеспечении беспрепятственной прокладки шланга от вакуумного насоса машины до приемного люка (колодца, септика), минимизируя перегибы, излишнее трение и риски повреждения, при этом учитывая ограничения по длине и производительности, накладываемые самой машиной.

Ключевые аспекты организации включают точную оценку необходимой длины шланга с запасом, тщательный анализ траектории прокладки на наличие препятствий (бордюры, ступени, острые кромки, движущиеся объекты, парковка) и подготовку точек крепления или поддержки для предотвращения провисаний и перекручивания. Необходимо обеспечить свободный доступ к месту подключения к колодцу и к патрубку на машине для оперативного контроля и возможного аварийного отключения.

Планирование траектории и меры безопасности

Оптимальная траектория прокладки должна быть прямолинейной и максимально короткой. Если избежать поворотов невозможно, радиус изгиба должен быть как можно больше, чтобы предотвратить заломы шланга и снижение пропускной способности. Крайне важно защитить шланг в местах пересечения с дорогами, проездами или зонами движения техники с помощью специальных переходных мостиков или предупреждающих знаков.

| Тип маршрута | Преимущества | Недостатки/Риски |

|---|---|---|

| Прямой, по земле | Минимальное гидравлическое сопротивление, легкий контроль целостности, простота монтажа/демонтажа. | Риск наезда транспорта, повреждения пешеходами, загрязнение, может мешать движению. |

| Сложный (углы, подъемы/спуски, над/под препятствиями) | Позволяет обойти непреодолимые препятствия. | Высокий риск перегибов, увеличение нагрузки на насос, сложность монтажа/фиксации, трудность визуального контроля на всем протяжении. |

При работе с длинным шлангом особенно критично контролировать следующие риски:

- Перегибы и заломы: Резко снижают производительность откачки, создают точки повышенного износа, могут привести к разрыву.

- Избыточная нагрузка на насос: Длина шланга, количество изгибов и высота подъема стоков напрямую влияют на сопротивление потоку, заставляя насос работать с повышенной нагрузкой, что может вызвать перегрев или поломку.

- Провисание и трение: Провисающие участки могут цепляться, перетираться о грунт или асфальт, создавать помехи движению.

- Несанкционированное вмешательство: Необходимо оградить зону прокладки шланга от посторонних лиц, особенно детей.

Порядок организации рабочей зоны с длинным шлангом:

- Определить точное расположение источника стоков (люк) и оптимальное место стоянки машины (максимально близко, с учетом длины шланга и безопасности).

- Визуально оценить трассу прокладки, выявить все препятствия и потенциально опасные участки.

- Рассчитать необходимую длину шланга с запасом 3-5 метров для маневров и компенсации неровностей.

- Подготовить трассу: убрать мусор, установить защитные кожухи/мостики на участках пересечения с дорогами или над острыми кромками, обозначить зону вешками/лентой при необходимости.

- Проложить шланг плавно, без перекручиваний, избегая резких изгибов. Использовать опоры или ролики для поддержки на протяженных участках и минимизации трения.

- Надежно закрепить шланг у люка (специальным крюком или хомутом) и на патрубке машины. Убедиться, что соединения герметичны.

- Перед запуском насоса провести финальную проверку всей трассы на отсутствие заломов, перегибов и натяжений.

Грамотная организация рабочей зоны с длинным шлангом – это не просто удобство, а необходимое условие для эффективной работы ассенизаторской машины, сохранения ее ресурса, обеспечения безопасности персонала и окружающих, а также предотвращения аварийных ситуаций и разливов стоков.

Транспортные ограничения на бухтовую перевозку

Бухтовая транспортировка шланга ассенизаторской машины сталкивается с жёсткими габаритными нормативами. Диаметр свернутого рукава напрямую зависит от его рабочей длины и толщины стенок – например, 50-метровый армированный шланг диаметром 150 мм формирует бухту до 1.8 м, что часто превышает стандартные размеры грузовой платформы. Это требует специального крепления и согласования маршрута для предотвращения повреждений оборудования и нарушения ПДД.

Масса бухты создает дополнительную нагрузку на шасси машины, влияя на распределение веса по осям. При перевозке заполненных шлангов (после откачки) к весу материала добавляется остаточная масса стоков до 200-300 кг, что может вывести технику за пределы разрешённой полной массы. Особые сложности возникают при перевозке многосекционных шлангов, где бухта формируется из нескольких соединённых отрезков.

Критические параметры и нормативы

- Габаритные лимиты: ширина конструкции с бухтой не должна превышать 2.55 м в РФ (Директива 96/53/EC для ЕС). Высота – максимум 4.0 м.

- Осевые нагрузки: давление на заднюю ось ограничено 11-12 тоннами для двухосных шасси, что требует расчёта позиционирования бухты.

- Протяжённость маршрута: при превышении стандартных габаритов более чем на 10% необходимо оформление спецразрешения ГИБДД с указанием точного пути следования.

Типовые ограничения по регионам:

| Параметр | Россия | Евросоюз | США (FMCSR) |

|---|---|---|---|

| Макс. ширина | 2.55 м | 2.55 м | 2.6 м |

| Макс. высота | 4.0 м | 4.0 м | 4.1 м |

| Выступ груза | 2.0 м | 3.0 м | 1.8 м |

Конструкторы ассенизаторских машин компенсируют эти ограничения применением телескопических барабанов, разборных бухт или сегментированных шлангов. Для особо длинных рукавов (свыше 60 м) используется перевозка в сложенном состоянии с механизированной раскладкой, исключающая формирование монолитной бухты. Обязательна маркировка выступающих частей сигнальными щитками и светоотражателями.

Правила хранения шлангов ассенизаторской машины в межсезонье

Тщательная подготовка шлангов к межсезонному хранению – критически важный этап для сохранения их целостности, гибкости и работоспособности. Основная задача – полностью удалить все остатки стоков, иловые отложения и другие загрязнители, которые при длительном контакте с материалом шланга (чаще резина или специальные полимеры) вызывают ускоренное старение, потерю эластичности и химическую деградацию.

После очистки абсолютно обязательна полная просушка шлангов как снаружи, так и изнутри. Малейшая остаточная влага внутри свернутого или сложенного шланга в условиях ограниченного воздухообмена неизбежно приведет к развитию плесени, грибка, появлению неприятного запаха и, в конечном итоге, к разъеданию внутреннего слоя. Наружная влага способствует коррозии армирующих элементов (металлическая проволока, нити) и внешней оболочки.

Оптимальные условия и методы хранения

Для обеспечения максимального срока службы шлангов ассенизаторской машины в период простоя необходимо создать и поддерживать следующие условия:

- Температурный режим: Хранение должно осуществляться в отапливаемом, сухом помещении с положительной температурой (оптимально +5°C до +15°C). Замерзание остатков влаги внутри или на поверхности шланга приводит к разрывам армирующего каркаса и разрушению материала. Перегрев (выше +25°C) и резкие перепады температур также губительны для эластомера.

- Защита от окружающей среды: Помещение должно быть защищено от прямых солнечных лучей (УФ-излучение разрушает резину и полимеры), пыли, агрессивных паров химических веществ, грызунов и насекомых.

- Положение шлангов:

- Предпочтительный метод: Свободная укладка крупными кольцами (диаметром не менее 1 метра) на специальные стеллажи с полками или крюки с закругленной поверхностью. Это минимизирует внутренние напряжения и предотвращает перегибы, заломы и сплющивание.

- Альтернативный метод: Аккуратное складывание "гармошкой" (без перекручиваний) на ровную, чистую поверхность. Следует избегать подвешивания за один конец или хранения в сильно сжатом состоянии в баках машины под давлением.

- Защитная обработка: После очистки и сушки рекомендуется обработать внешнюю поверхность шлангов специальными силиконовыми спреями или тальком. Это предотвращает слипание витков и создает защитную пленку от пересыхания и растрескивания.

Перед началом нового сезона эксплуатации каждый шланг необходимо визуально осмотреть на предмет трещин, потертостей, вздутий, повреждений армирующего слоя и проверить целостность соединений (ниппелей, муфт).

Методы очистки шлангов перед хранением:

| Метод | Описание | Примечание |

|---|---|---|

| Промывка чистой водой | Пропускание большого объема воды под давлением через шланг сразу после откачки. | Базовая обязательная процедура. |

| Механическая очистка | Использование ершей, щеток на гибких тросах для удаления стойких отложений и ила. | Требует осторожности во избежание повреждения внутреннего слоя. |

| Химическая очистка | Применение разрешенных моющих средств, нейтрализующих запахи и растворяющих органические остатки (с последующей тщательной промывкой!). | Использовать только средства, совместимые с материалом шланга! |

Технология промывки после завершения работ

После завершения откачки нечистот обязательной процедурой является промывка шланга и внутренних магистралей ассенизаторской машины. Эта операция предотвращает засорение системы остатками отходов, устраняет неприятные запахи и исключает коррозию компонентов. Несоблюдение регламента промывки приводит к снижению производительности оборудования и преждевременному износу.

Технология включает несколько этапов: сначала остаточная жидкость из цистерны под давлением подается в шланг для первичной очистки стенок. Затем система заполняется чистой водой, которая циркулирует по замкнутому контуру (цистерна → насос → шланг → цистерна) до полного удаления загрязнений. На финальной стадии выполняется продувка воздухом для удаления влаги из магистралей.

Ключевые этапы промывки

- Обратная прокачка: Остатки жидкости из цистерны подаются в шланг под давлением 3-5 атм для смыва крупных частиц.

- Гидропромывка: Заполнение системы чистой водой с последующей циркуляцией (15-20 минут).

- Контроль чистоты: Визуальная проверка выходящей воды через смотровой люк цистерны.

- Продувка: Подача сжатого воздуха (через пневмосистему автомобиля) для осушения шланга.

- Дренаж: Слив промывочных вод через нижние клапаны цистерны в отведенном месте.

Важно: Для эффективной промывки температура воды должна быть не ниже +10°C. При работе в мороз добавляются антифризы. Запрещается использовать химические реагенты, несовместимые с материалом шланга (резина, ПВХ).

| Параметр | Значение | Контроль |

|---|---|---|

| Давление промывки | 3-6 атм | Манометр насоса |

| Расход воды | 200-400 л | Счетчик цистерны |

| Время циркуляции | ≥15 мин | Таймер |

После процедуры шланг наматывается на барабан с принудительной просушкой. Резиновые уплотнения насоса обрабатываются силиконовой смазкой. Игнорирование промывки сокращает срок службы оборудования в 2-3 раза из-за абразивного воздействия твердых включений и химической агрессии сероводорода.

Борьба с обледенением при зимней эксплуатации

Обледенение шланга ассенизаторской машины – критичная проблема, приводящая к снижению пропускной способности, увеличению веса конструкции и риску механических повреждений. Ледяные пробки полностью блокируют откачку, а замерзший конденсат в воздушных и сливных магистралях парализует работу клапанов и насоса. Эксплуатация при температурах ниже -15°C требует специальных протоколов для защиты оборудования.

Основная стратегия борьбы включает предварительный прогрев шланга парогенератором или тепловыми пушками перед запуском насоса, особенно при контакте с активными илами. Обязательна полная продувка воздушным компрессором после откачки: воздух под давлением 6-8 бар вытесняет остатки жидкости из гофрированной поверхности и внутренних каналов клапанов. При длительных простоях шланг хранят в бухте на термоизолированном полу кузова или в отапливаемом боксе.

Технические решения для предотвращения обледенения

- Электрические греющие кабели, интегрированные под внешнюю оболочку шланга, с автоматическим терморегулятором.

- Покрытие внутренней поверхности тефлоновыми составами для снижения адгезии льда.

- Использование морозостойких материалов (армированный EPDM-каучук) вместо стандартного ПВХ.

| Метод | Частота применения | Эффективность |

|---|---|---|

| Продувка сжатым воздухом | После каждой откачки | До -25°C |

| Промывка гликолевым раствором (20-30%) | При риске ночного замерзания | До -40°C |

| Обмотка термоодеялом | При транспортировке | Температура поддержки +5°C |

Для циркуляционных систем насоса применяют предпусковые подогреватели антифриза и специальные зимние сорта гидравлического масла. Конструктивно исключают горизонтальные участки трубопроводов, где возможен застой жидкости. Резиновые уплотнители обрабатывают силиконовыми спреями для сохранения эластичности.

Контроль износа: трещины, вздутия, утрата гибкости

Регулярный и тщательный контроль состояния шланга (рукава) ассенизаторской машины является критически важной процедурой для обеспечения безопасности персонала, предотвращения аварийных разливов нечистот и дорогостоящих простоев оборудования. Основными объектами внимания при инспекции являются видимые дефекты поверхности и потеря эластичности материала.

Износ шланга происходит под воздействием агрессивной среды перекачиваемых стоков, механических нагрузок (перегибы, растяжение, абразивное трение о грунт или кузов), ультрафиолетового излучения и перепадов температур. Своевременное выявление признаков старения позволяет вовремя заменить элемент до возникновения аварии.

Методы и признаки контроля износа

Визуальный осмотр поверхности:

- Трещины: Ищите мелкие поверхностные "паутинки" (начальная стадия) и глубокие продольные или поперечные разрывы, особенно в местах постоянных перегибов, соединений с фитингами и на внешнем слое армирования. Даже мелкие трещины являются путем проникновения агрессивных веществ в каркас.

- Вздутия (пузыри): Образуются при расслоении внутреннего герметизирующего слоя или нарушении адгезии между слоями армирующего корда и резиной. Свидетельствуют о потере структурной целостности и высоком риске разрыва под давлением.

- Порезы, сдиры, истирание: Механические повреждения наружного защитного слоя, обнажающие армирующий корд, снижают прочность и ускоряют коррозию корда.

- Изменение цвета, "маслянистые" пятна: Могут указывать на химическую деградацию резины или выход пластификаторов, что ведет к потере эластичности.

Проверка гибкости и эластичности:

- Затрудненность изгиба: Шланг теряет способность легко сгибаться на рабочий радиус, становится "дубовым". Попытка сильного изгиба вызывает появление складок, которые не расправляются, или треск.

- Остаточная деформация: После сгибания шланг не возвращается полностью в исходную прямую форму, сохраняя "колено".

- Хрупкость: Материал на ощупь кажется сухим, жестким, при попытке согнуть в холодную погоду может трескаться.

Оценка внутреннего состояния (при возможности):

- Осмотр внутренней поверхности на предмет отслоения покрытия, глубоких царапин, локальных вздутий или выщерблин, вызванных абразивом или химическим воздействием. Часто требует частичной разборки или использования эндоскопа.

- Контрольное гидравлическое испытание: Подача воды под рабочим давлением (иногда чуть выше номинального) для выявления скрытых утечек, микротрещин, не выявленных визуально, или значительного неконтролируемого увеличения диаметра (раздутия).

Критические признаки, требующие немедленной замены шланга:

- Глубокие сквозные трещины или разрывы.

- Крупные вздутия или расслоения, видимые на поверхности.

- Обнажение и коррозия армирующих нитей корда.

- Потеря герметичности (постоянное подтекание при давлении).

- Полная утрата гибкости, приводящая к невозможности безопасной укладки или риску перелома.

- Значительная остаточная деформация после снятия нагрузки.

| Тип повреждения | Причина | Риск |

|---|---|---|

| Поверхностные трещины | Старение резины, УФ, озон | Начало разрушения, снижение гибкости |

| Глубокие трещины / Разрывы | Механическая перегрузка, усталость материала | Немедленный разрыв, авария |

| Вздутия (пузыри) | Расслоение слоев, нарушение адгезии | Внезапный разрыв под давлением |

| Истирание до корда | Абразивный износ о грунт/объекты | Снижение прочности, коррозия корда, разрыв |

| "Деревянная" жесткость | Потеря пластификаторов, старение | Перелом шланга, сложность работы |

Частота замены соединений и уплотнителей

Регулярная замена соединительных элементов и уплотнителей критична для герметичности системы откачки. Эти компоненты подвергаются агрессивному воздействию стоков, перепадам давления и механическим нагрузкам при транспортировке, размотке/смотке шланга. Игнорирование их состояния приводит к протечкам, снижению эффективности вакуумного насоса и экологическим рискам.

Срок службы напрямую зависит от интенсивности эксплуатации, типа перекачиваемых сред (абразивность, химический состав) и правил обслуживания. Стандартные резиновые уплотнители изнашиваются быстрее фторопластовых или силиконовых аналогов, а быстроразъемные соединения требуют более частого контроля, чем фланцевые.

Факторы влияния и рекомендации по замене

Типовые интервалы замены:

- Уплотнительные кольца: каждые 3-6 месяцев при ежедневной эксплуатации

- Быстроразъемные муфты: диагностика раз в месяц, замена изношенных деталей каждые 6-12 месяцев

- Резьбовые фитинги: замена при обнаружении трещин или деформации резьбы

Ключевые признаки необходимости замены:

- Видимые трещины, расслоения или потеря эластичности материала

- Подтекание жидкости в местах стыков при рабочем давлении

- Затрудненное соединение/разъединение рукавов

- Падение мощности всасывания насоса без других объективных причин

| Материал уплотнителя | Средний срок службы | Устойчивость к средам |

|---|---|---|

| Резина NBR | 4-8 месяцев | Умеренная (чувствительна к маслам, кислотам) |

| Фторопласт (PTFE) | 1-2 года | Высокая (химически инертен) |

| Силикон | 6-12 месяцев | Хорошая (термостойкость до +250°C) |

Для продления ресурса обязательна промывка системы чистой водой после каждого использования, визуальный контроль соединений перед запуском оборудования. При работе с химически активными стоками применяйте специализированные уплотнители и сокращайте межсервисные интервалы на 30-40%.

Эргономика: приспособления для переноски рукавов

Транспортировка и прокладка ассенизационных рукавов сопряжена с высокими физическими нагрузками из-за их значительного веса в заполненном состоянии, большой длины и склонности к скручиванию. Без специализированных средств персонал подвергается риску травм спины и суставов, а процесс откачки существенно замедляется.

Эргономичные приспособления минимизируют усилия операторов, обеспечивая безопасную и быструю работу с рукавами даже в сложных условиях (узкие проходы, лестницы, пересеченная местность). Их применение напрямую влияет на производительность машины и снижает простои.

Типы приспособлений и их функции

Для облегчения работы с рукавами используются следующие решения:

- Тележки и катушки: Мобильные платформы на колесах с вращающейся осью или стационарной рамой для намотки и перевозки рукава к месту подключения.

- Ременные переноски (слинги): Широкие регулируемые лямки из прочного материала (нейлон, полиэстер), распределяющие вес рукава равномерно по плечам и спине оператора при переноске на средние дистанции.

- Захваты-кантователи: Механические или гидравлические устройства с зажимами на стреле машины или отдельной раме. Позволяют поднимать и точно позиционировать тяжелые бухты или отрезки рукава без физических усилий персонала.

- Направляющие ролики: Устанавливаются на грунт или раму машины для предотвращения перекручивания и снижения трения при размотке/смотке рукава.

Ключевые требования к приспособлениям включают коррозионную стойкость к агрессивным средам, простоту очистки после контакта со стоками и надежность фиксации рукава при движении. Конструкция должна учитывать типовые диаметры (100-150 мм) и длину секций (до 20 м).

| Тип приспособления | Макс. нагрузка (кг) | Преимущество | Ограничение |

|---|---|---|---|

| Тележка с катушкой | 250 | Перевозка длинных секций | Требует ровной поверхности |

| Ременная переноска | 80 | Мобильность в стесненных условиях | Ручная переноска на короткие дистанции |

| Захват-кантователь | 500 | Минимизация физического труда | Требует установки на ТС/раму |

Оптимальный выбор зависит от условий эксплуатации: для работы в городской среде с твердым покрытием эффективны тележки, в полевых условиях – слинги, а для крупных машин с длинными рукавами критично наличие кантователей.

Модификации с дистанционным управлением напором

Современные ассенизаторские машины все чаще оснащаются системами дистанционного управления напором всасывания и выброса. Эта технология позволяет оператору регулировать мощность работы вакуумного насоса и управлять процессом откачки/подачи стоков не находясь непосредственно возле всасывающего рукава или раздаточного патрубка. Управление осуществляется с помощью компактного пульта, связанного с гидравлической или пневматической системой машины по радиоканалу или проводному соединению.

Ключевыми компонентами такой системы являются: блок управления на пульте оператора, приемный блок на машине, исполнительные механизмы (гидроцилиндры или пневмоприводы), регулирующие положение дроссельной заслонки на всасывающем трубопроводе или клапана на напорной магистрали, а также датчики давления/вакуума для обратной связи. Это обеспечивает точную настройку параметров работы насоса в реальном времени.

Преимущества дистанционного управления напором

- Повышение безопасности оператора: Исключает необходимость постоянного нахождения вблизи потенциально опасной зоны разрыва шланга или разбрызгивания стоков.

- Удобство и эффективность: Оператор может находиться в оптимальной позиции для контроля заполнения емкости или подачи стоков в приемный колодец, оперативно корректируя напор.

- Защита оборудования: Плавное дистанционное регулирование снижает риск гидроударов, продлевая срок службы насоса, шлангов и арматуры.

- Точность работы: Возможность тонкой настройки напора особенно важна при работе с длинными шлангами (40-60+ метров) или при откачке вязких/плотных стоков, требующих оптимального вакуума.

- Эргономика: Снижает физическую нагрузку на оператора, которому не нужно постоянно перемещаться к управляющим вентилям на машине.

| Характеристика | Ручное управление | Дистанционное управление |

| Регулировка напора | У вентилей на машине | С пульта оператора |

| Реакция на изменение условий | Медленная (требует перемещения) | Мгновенная |

| Безопасность оператора | Низкая (близко к шлангу) | Высокая (дистанция 10-30 м) |

| Сложность обслуживания | Низкая | Средняя/Высокая |

| Стоимость | Базовая | Выше |

Внедрение дистанционного управления напором существенно повышает технологичность ассенизаторской машины, делая процесс откачки более безопасным, контролируемым и производительным, особенно при использовании длинных рукавов или работе в сложных условиях.

Использование переходников для нестандартных люков

При работе с канализационными системами устаревшего типа или частного сектора часто встречаются люки с нестандартными размерами горловин, что препятствует герметичному присоединению шланга ассенизаторской машины. В таких случаях применение специальных переходников становится критически важным для эффективной откачки стоков без разливов и потерь времени.