Дроссельная заслонка - работа, неисправности, замена

Статья обновлена: 28.02.2026

Герметичность соединения дроссельного узла с впускным коллектором – критически важный параметр для стабильной работы двигателя. Обеспечивает ее скромная, но незаменимая деталь: прокладка дроссельной заслонки.

Эта уплотнительная прокладка предотвращает подсос неучтенного воздуха во впускной тракт, напрямую влияя на качество топливовоздушной смеси, точность показаний датчиков и общую эффективность силового агрегата. Нарушение ее целостности приводит к характерным сбоям в работе мотора.

Понимание устройства этой прокладки, умение распознать симптомы ее выхода из строя и знание правил замены – необходимые навыки для поддержания оптимальной работы двигателя и предотвращения более серьезных неисправностей.

Роль прокладки между дроссельной заслонкой и впускным коллектором

Прокладка обеспечивает герметичное соединение между корпусом дроссельной заслонки и впускным коллектором двигателя. Её основная функция – предотвращение подсоса неучтенного воздуха извне, который нарушает расчетные параметры топливно-воздушной смеси. Без этой детали между фланцами образуются микрощели из-за неровностей поверхностей.

Герметичность стыка критична для корректной работы системы управления двигателем. Любая утечка воздуха минуя датчик массового расхода (ДМРВ) или датчик абсолютного давления (ДАД) приводит к поступлению в цилиндры обедненной смеси. Это вызывает сбои в работе электронного блока управления (ЭБУ), который не может адекватно компенсировать незапланированный приток кислорода.

Ключевые функции и последствия нарушений

- Герметизация: Изолирует впускной тракт от атмосферного давления, сохраняя точное соотношение воздух/топливо

- Термоизоляция: Защищает дроссельный узел от перегрева от коллектора (особенно в турбированных моторах)

- Вибрационная развязка: Смягчает передачу механических колебаний с коллектора на заслонку

- Компенсация деформаций: Упругость материала нивелирует тепловое расширение металлических деталей

Симптомы поврежденной прокладки:

- Плавание оборотов холостого хода (500-1200 об/мин)

- Троение двигателя и пропуски зажигания

- Рост расхода топлива на 10-15%

- Ошибки P0171 (бедная смесь) или P0506 (низкие обороты ХХ)

- Характерное шипение при работе мотора

Материалы изготовления прокладок дроссельной заслонки

Основным материалом для производства прокладок дроссельного узла служат термостойкие композиты на основе резины или силикона, способные выдерживать экстремальные температурные перепады (от -40°C до +150°C) и постоянный контакт с агрессивными средами: моторным маслом, антифризом и топливными испарениями.

Для сложных конструкций или повышенных нагрузок применяются металло-композитные решения, где резиновый уплотнитель армируется стальной или алюминиевой вставкой, обеспечивающей жесткую фиксацию и компенсацию деформаций корпуса при нагреве.

Распространенные типы материалов

- Синтетический каучук (NBR) – бюджетный вариант с устойчивостью к маслам и умеренным температурам.

- Силикон (VMQ) – оптимален для экстремальных температур, но уязвим к контакту с топливом.

- Фторкаучук (FKM/Viton®) – премиальный материал с комплексной стойкостью к химии и нагреву до +200°C.

- Пробка – устаревший экологичный вариант, склонный к рассыханию.

- Металл (алюминий/медь) – используется в виде тонких колец для турбированных двигателей.

| Материал | Макс. температура | Стойкость к маслам | Стойкость к топливу |

| NBR | +120°C | Высокая | Средняя |

| Силикон | +200°C | Низкая | Низкая |

| FKM | +250°C | Очень высокая | Очень высокая |

При выборе учитывают конструктивные особенности дросселя: для систем с жидкостным подогревом обязательна устойчивость к антифризу, а в турбомоторах – комбинация металлической основы и термостойкого эластомера. Производители оригинальных запчастей часто используют многослойные решения (резина + металлическая сетка + полимерное покрытие) для герметизации сложных поверхностей.

Дизайн уплотнения: кольцевая форма прокладки

Кольцевая форма является стандартной конструкцией для прокладки дроссельной заслонки. Она точно повторяет контур фланца корпуса дроссельного узла и прилегающей поверхности впускного коллектора. Такая геометрия обеспечивает равномерное распределение усилия при затяжке крепежных болтов по всему периметру соединения.

Материалом изготовления обычно служит термостойкая резина (EPDM, силикон) или композитные материалы с металлическим армированием. Эластичная структура позволяет прокладке компенсировать микродеформации фланцев и микронеровности их поверхностей при затяжке. Ключевая задача – создать непрерывный барьер на пути подсоса неучтенного воздуха извне и предотвратить утечки разрежения из впускного тракта.

Конструктивные особенности и функциональность

- Герметизация стыка: Кольцо плотно заполняет зазор между корпусом заслонки и коллектором, блокируя каналы для проникновения воздуха.

- Устойчивость к средам: Материал рассчитан на контакт с топливными парами, моторным маслом, антифризом и выдерживает температуры от -40°C до +150°C.

- Равномерное прилегание: Отсутствие углов и стыков в кольцевой форме исключает точки концентрации напряжения и потенциальные места разгерметизации.

- Совместимость с тепловым расширением: Эластичность компенсирует разницу коэффициентов теплового расширения материалов корпуса (часто алюминий) и коллектора (пластик или металл).

| Параметр | Значение/Характеристика |

|---|---|

| Типовая толщина | 1.5 - 3.0 мм |

| Армирование | Металлическая вставка (опционально для жесткости) |

| Поверхность | Гладкая или с микроканавками для лучшего прилегания |

Рабочие нагрузки на прокладку в процессе эксплуатации

Прокладка дроссельной заслонки постоянно подвергается комплексному воздействию агрессивных факторов, возникающих при работе двигателя. Основными из них являются экстремальные термические нагрузки и механическое давление.

Значительные колебания температуры (термоциклирование) вызывают постоянное расширение и сжатие материала прокладки. Одновременно она испытывает постоянное сдавливающее усилие от прижима корпуса дроссельной заслонки к впускному коллектору, обеспечивая герметичность стыка.

Дополнительные факторы нагрузки

Помимо основных, на прокладку действуют и другие разрушающие факторы:

- Вибрационные нагрузки: Постоянные вибрации работающего двигателя передаются на узел, приводя к усталости материала и возможному ослаблению прижима.

- Воздействие рабочих сред: Прокладка контактирует с всасываемым воздухом (содержащим пыль, влагу), парами топлива и картерными газами (прорывающимися из цилиндров), которые могут оказывать химическое и абразивное воздействие.

- Перепады давления: В системе впуска возникают пульсации давления, особенно на переходных режимах (резкое открытие/закрытие заслонки), создавая дополнительную динамическую нагрузку на уплотнение.

Сочетание этих нагрузок в течение длительного срока службы неизбежно приводит к деградации материала прокладки:

- Потеря эластичности и упругости (старение резины, "дубление").

- Усадка или растрескивание.

- Разрушение структуры материала под действием химических агентов и температур.

- Появление остаточной деформации, не позволяющей обеспечить требуемое уплотнение после снятия нагрузки.

| Тип нагрузки | Влияние на прокладку | Примеры условий эксплуатации |

|---|---|---|

| Термическая (нагрев/охлаждение) | Расширение/сжатие, старение материала, потеря эластичности | Прогрев двигателя, работа под нагрузкой, остановка |

| Механическое сжатие | Постоянная деформация, усталость материала | Постоянное прижатие фланцами |

| Вибрация | Усталостное разрушение, ослабление прижима | Работа двигателя на холостом ходу, на высоких оборотах |

| Химическое воздействие | Разрушение структуры материала (топливо, масло, картерные газы) | Обогащенная смесь, неисправность системы вентиляции картера |

| Перепады давления | Динамические нагрузки на уплотняющие кромки | Резкое открытие/закрытие дросселя, турбулентность во впуске |

Перепады температур в зоне установки элемента

Дроссельная заслонка подвергается экстремальным температурным перепадам из-за близости к двигателю и постоянного контакта с входящим воздухом. При холодном пуске металлический корпус и пластиковые компоненты (например, ось заслонки или датчики) резко охлаждаются потоком воздуха, а после прогрева мотора нагреваются до 80–120°C. В движении ситуация усугубляется: встречный воздух охлаждает узел, а раскаленные выхлопные коллекторы и радиатор создают локальные зоны перегрева.

Циклическое расширение и сжатие материалов приводит к ускоренному износу. Алюминиевый корпус и ось из термостойкого пластика имеют разный коэффициент теплового расширения, что провоцирует люфты в сочленениях. На поверхностях образуются микротрещины, а на уплотнителях (например, прокладке между заслонкой и впускным коллектором) происходит "дубление" резины, снижающее эластичность.

Ключевые последствия температурных перепадов

- Деформация заслонки: Искривление плоскости затвора вызывает подклинивание или неполное закрытие.

- Износ оси: Термоусадка пластика увеличивает зазор между осью и корпусом, нарушая герметичность.

- Трещины в корпусе: Особенно критично для бюджетных композитных моделей.

| Температурный режим | Риск для компонента | Симптом неисправности |

|---|---|---|

| Резкое охлаждение (зима) | Обледенение оси, хрупкость пластика | Зависание заслонки на холостом ходу |

| Экстремальный нагрев (пробка, лето) | Размягчение смазки, деформация прокладки | Подсос неучтенного воздуха, плавающие обороты |

Для минимизации ущерба производители применяют термостойкие полимеры и алюминиевые сплавы с близким ТКР. Однако при замене элемента обязательна установка новой прокладки: старая, утратившая эластичность из-за термоциклирования, не обеспечит герметичность. Диагностика после ремонта включает проверку реакции заслонки на прогрев двигателя до рабочих температур и последующее охлаждение.

Основное назначение прокладки - герметизация соединения

Прокладка дроссельного узла предотвращает подсос неучтенного воздуха между корпусом дроссельной заслонки и впускным коллектором. Она компенсирует микронеровности поверхностей, исключая проникновение посторонних частиц и обеспечивая точное соответствие калиброванным показателям воздушного потока.

Нарушение герметичности приводит к дисбалансу топливовоздушной смеси, так как воздух попадает в систему в обход датчиков массового расхода (ДМРВ) или абсолютного давления (ДАД). Это провоцирует сбои в работе двигателя, включая нестабильные холостые обороты и повышение токсичности выхлопа.

Последствия разгерметизации

- Плавающие обороты холостого хода из-за некорректных данных с датчиков

- Ошибки ECU: P0171 (обедненная смесь), P0505 (неисправность IAC)

- Падение мощности и "провалы" при резком нажатии педали газа

- Повышенный расход топлива (до 15-20%)

Критические факторы разрушения

| Термическая деформация | Циклический нагрев/охлаждение двигателя |

| Химическая эрозия | Воздействие картерных газов и топливных присадок |

| Механические повреждения | Некорректная затяжка болтов или очистка агрессивными составами |

Бензиноустойчивость материала как ключевое требование

Материал прокладки дроссельной заслонки постоянно контактирует с бензином, масляными парами и агрессивными присадками топливной смеси. Отсутствие устойчивости к этим веществам приводит к быстрому разрушению структуры уплотнителя – материал разбухает, теряет эластичность или крошится под воздействием углеводородов.

Несоответствие требованиям бензиноустойчивости провоцирует нарушение геометрии прокладки и потерю герметичности. Это вызывает подсос неучтённого воздуха, что нарушает соотношение «топливо-воздух» в смеси. Двигатель начинает работать нестабильно, повышается расход топлива, возможны ошибки по датчику массового расхода воздуха (ДМРВ) и лямбда-зонду.

Критерии выбора материала

Для изготовления качественных прокладок используются:

- Резина на основе фторкаучука (FKM/Viton) – сохраняет свойства при температурах до +200°C, инертна к бензину и маслам

- Армированный паронит – композитный материал с графитовой или металлической прослойкой

- Специальные полимерные составы (PTFE/тефлон) – для экстремальных условий эксплуатации

Важно избегать материалов:

- Пористой резины без химической защиты

- Бюджетного картона без пропитки

- Уплотнителей на основе натурального каучука

| Материал | Стойкость к бензину | Макс. температура |

|---|---|---|

| Фторкаучук (FKM) | Отличная | +200°C |

| Нитрильный каучук (NBR) | Средняя | +120°C |

| Силикон (VMQ) | Низкая | +230°C |

При замене прокладки обязательна очистка посадочных поверхностей от остатков старого уплотнителя – даже микрочастицы нестойкого материала могут стать источником утечек при контакте с топливом.

Многослойная структура современных автомобильных прокладок

Современные прокладки дроссельной заслонки часто имеют сложную многослойную конструкцию, кардинально отличающуюся от традиционных однослойных резиновых или паронитовых аналогов. Эта структура разработана для преодоления экстремальных условий работы: перепадов температуры от -40°C до +150°C и выше, постоянных вибраций, агрессивного воздействия топлива, моторного масла и антифриза.

Каждый слой в композитной прокладке выполняет строго определенную функцию, обеспечивая комплексную герметизацию каналов охлаждающей жидкости, системы вентиляции картера и впускного тракта. Использование разнородных материалов позволяет добиться оптимального сочетания эластичности для заполнения микронеровностей поверхностей и жесткости, необходимой для сохранения стабильной толщины под давлением.

Ключевые слои и их функции

- Металлическая основа: Стальные (часто нержавеющие) или алюминиевые пластины задают каркас, обеспечивают механическую прочность, стабильность геометрии и сопротивление выдавливанию.

- Эластомерное покрытие: Синтетический каучук (NBR, FKM/Viton, силикон) наносится по краям отверстий и на контактные поверхности. Обеспечивает первичное уплотнение, компенсирует микронеровности фланцев.

- Полимерные вставки: Термостойкие пластики (PTFE, PEEK) или армированные волокном композиты вокруг критических отверстий для дополнительной защиты от химикатов и температурных деформаций.

- Клеевой слой: Специальный термоактивируемый клей наносится на металлическую основу для надежного сцепления с эластомерами и полимерами.

- Антифрикционное покрытие: Тонкий слой графита или PTFE на внешних поверхностях облегчает монтаж и предотвращает прикипание к фланцам.

| Материал слоя | Основная функция | Ключевые свойства |

|---|---|---|

| Сталь / Алюминий | Каркас, стабильность | Прочность, термостабильность |

| FKM (Viton®) | Основное уплотнение | Химстойкость, термостойкость (до +250°C) |

| PTFE (Тефлон®) | Защита критических зон | Антипригарное, химстойкое |

| Термоактивный клей | Связующий | Адгезия при нагреве |

Такая комбинация материалов обеспечивает долговременную герметичность даже при минимальном моменте затяжки болтов, предотвращает "проседание" прокладки в процессе эксплуатации и гарантирует стабильность сечения каналов. Отказ от многослойной конструкции в пользу дешевых однородных материалов неизбежно ведет к ускоренному выходу прокладки из строя из-за потери эластичности, выдавливания слоя или химической деградации.

Композитные материалы vs резиновые уплотнители

Резиновые уплотнители традиционно используются в конструкции прокладок дроссельной заслонки благодаря высокой эластичности и способности компенсировать мелкие неровности фланцев. Основой служат синтетические каучуки (EPDM, NBR), устойчивые к моторным маслам и антифризам. Главные преимущества – низкая стоимость и простота монтажа, однако при длительном воздействии высоких температур резина теряет свойства: растрескивается, дубеет или разбухает от контакта с топливными парами.

Композитные материалы представляют собой многослойные структуры из металлической или полимерной основы с термореактивными покрытиями (часто графитными или арамидными). Они отличаются повышенной термостойкостью (до +250°C против +150°C у резины) и стабильностью геометрии при перепадах давления. Такие прокладки эффективно противостоят химически агрессивным средам, но требуют идеально ровных посадочных поверхностей и точного момента затяжки при установке.

Ключевые отличия

| Характеристика | Резиновые уплотнители | Композитные материалы |

|---|---|---|

| Температурный диапазон | -40°C до +150°C | -50°C до +250°C |

| Стойкость к деформации | Высокая эластичность | Жесткость, минимальная ползучесть |

| Химическая устойчивость | Чувствительность к бензину/маслам | Инертность к ГСМ и кислотам |

| Ресурс | 60-80 тыс. км | 120+ тыс. км |

Признаки износа: Для резины характерны разрывы, «расплющивание» и потеря эластичности. Композиты проявляют дефекты расслоением, крошением краев или образованием задиров на рабочих поверхностях. В обоих случаях симптоматика идентична: подсос воздуха, плавающие обороты ХХ, ошибки Р0171 (бедная смесь).

Особенности замены: Резиновые прокладки допускают повторное использование при отсутствии повреждений. Композитные аналоги требуют обязательной замены при демонтаже дросселя и контроля чистоты привалочной плоскости. Критичен момент затяжки: превышение 10-15 Н∙м приводит к разрушению композита, тогда как резина устойчива к перетяжке.

Симптомы разгерметизации прокладки дроссельной заслонки

Разгерметизация прокладки дроссельного узла вызывает подсос неучтенного воздуха во впускной тракт, что нарушает расчетные пропорции топливовоздушной смеси. Блок управления двигателем (ЭБУ) не корректирует подачу топлива для этого дополнительного объема кислорода, что провоцирует характерные сбои в работе силового агрегата.

Игнорирование проблемы приводит к перерасходу топлива, ускоренному износу катализатора и цилиндропоршневой группы. Ключевые признаки неисправности проявляются как в статичном режиме, так и под нагрузкой, требуя незамедлительной диагностики.

Типичные проявления неисправности

- Неустойчивые холостые обороты:

Двигатель "троит", обороты самопроизвольно повышаются или падают (эффект "плавающих" оборотов), возможна вибрация кузова на нейтральной передаче. - Снижение мощности и отзывчивости:

Заметное ухудшение динамики разгона, "провалы" при резком нажатии педали акселератора, потеря тяги на низких и средних оборотах. - Аномальный шум в подкапотном пространстве:

Появление шипящего или свистящего звука в зоне дроссельного узла при работе двигателя, усиливающегося при нажатии на газ. - Ошибки топливоподачи:

Регистрация кодов неисправностей (например, P0171/P0174) указывающих на обедненную смесь, загорание индикатора Check Engine. - Повышенный расход топлива:

Увеличение аппетита двигателя на 10-20% из-за компенсации ЭБУ избытка воздуха за счет переобогащения смеси. - Затрудненный запуск:

Необходимость длительного вращения стартером, особенно "на холодную", или многократных попыток пуска.

Важно: Симптомы могут совпадать с неисправностями ДПДЗ, РХХ, ДМРВ или подсосом воздуха в других участках впуска. Точная диагностика включает проверку герметичности узла спецоборудованием (дымогенератором) или методом локальной обработки соединений очистителем карбюратора (при разбрызгивании жидкости на поврежденную прокладку обороты двигателя кратковременно стабилизируются).

Подсос неучтенного воздуха во впускном тракте

Неучтенный воздух, проникающий во впускной тракт после датчика массового расхода воздуха (ДМРВ), нарушает расчет топливовоздушной смеси блоком управления двигателем. ЭБУ дозирует топливо на основе данных ДМРВ о поступающем воздухе, но дополнительный неконтролируемый поток приводит к обеднению смеси, так как реальный объем воздуха превышает рассчитанный.

Основными источниками подсоса становятся поврежденные уплотнения, трещины в шлангах, ослабленные хомуты соединений впускного коллектора, а также негерметичность прокладки дроссельной заслонки или вакуумных магистралей. Даже минимальные зазоры (от 0.5 мм) способны вызвать существенные сбои в работе мотора из-за нарушения стехиометрического соотношения топлива и воздуха.

Признаки подсоса неучтенного воздуха

- Неустойчивый холостой ход – плавающие обороты или самопроизвольное снижение/повышение RPM

- Затрудненный запуск двигателя, особенно "на холодную"

- Провалы мощности при резком нажатии педали акселератора

- Повышенный расход топлива на 10-25%

- Появление ошибок P0171 / P0174 (бедная смесь) или P0100-P0103 (неисправность ДМРВ)

Методы диагностики

- Визуальный осмотр впускного тракта на предмет трещин, отслоений шлангов, следов масляных подтеков в местах соединений.

- Обработка стыков легковоспламеняющейся жидкостью (WD-40, карбклинер) – изменение оборотов двигателя при попадании состава в зону подсоса.

- Проверка герметичности дымогенератором: подача дыва под давлением выявляет даже микротрещины.

- Контроль данных сканером: долгосрочные топливные коррекции (LTFT) свыше +8-10% подтверждают обеднение смеси.

Последствия игнорирования проблемы

| Краткосрочные | Долгосрочные |

|---|---|

| Потеря динамики разгона | Прогорание клапанов из-за перегрева |

| Детонация при нагрузках | Залегание поршневых колец |

| Загрязнение свечей зажигания | Разрушение каталитического нейтрализатора |

Плавающие обороты холостого хода

Плавающие обороты холостого хода проявляются как самопроизвольное изменение частоты вращения коленчатого вала двигателя в режиме ХХ без вмешательства водителя. Типичный симптом – скачкообразные колебания стрелки тахометра в диапазоне 500-1500 об/мин, сопровождающиеся вибрацией кузова и неустойчивой работой силового агрегата.

Основная причина неисправности связана с нарушениями в системе подачи воздуха, где дроссельная заслонка играет ключевую роль. Некорректное положение заслонки или загрязнение её рабочей поверхности приводит к сбоям в формировании топливовоздушной смеси, что провоцирует хаотичные изменения оборотов.

Ключевые факторы возникновения

- Загрязнение дроссельного узла: Нагар на заслонке и стенках канала нарушает герметичность в закрытом состоянии.

- Износ оси заслонки: Люфт механизма вызывает нестабильное перекрытие воздушного канала.

- Неисправность датчика положения дроссельной заслонки (ДПДЗ): Ошибочные показания угла открытия сбивают расчеты ЭБУ.

- Заклинивание регулятора холостого хода (РХХ): Зависание штока байпасного канала блокирует корректировку оборотов.

Диагностические признаки

| Визуальный осмотр | Масляные отложения на заслонке >1 мм, следы механических повреждений |

| Проверка датчиков | Скачкообразное изменение напряжения ДПДЗ в диагностическом ПО |

| Тест РХХ | Отсутствие характерного щелчка при включении зажигания |

Устранение проблемы требует комплексной очистки дроссельного узла специальными средствами без абразивных компонентов, калибровки положения заслонки после установки, а при механических дефектах – замены узла в сборе с обязательной адаптацией ЭБУ.

Характерные шипящие звуки в моторном отсеке

Шипящий звук в районе дроссельного узла – типичный признак разгерметизации системы впуска из-за повреждения прокладки. Возникает при подсосе неучтенного воздуха через трещины или деформации уплотнителя, что нарушает герметичность соединения между заслонкой и впускным коллектором.

Интенсивность шипения меняется при нажатии педали газа: на холостом ходу звук наиболее выражен, а при нагрузке может снижаться из-за изменения давления. Дополнительными индикаторами служат плавающие обороты двигателя и ошибки по обедненной топливной смеси (например, P0171).

Диагностика и устранение утечки

Для подтверждения неисправности выполните проверку:

- Визуальный осмотр: снимите корпус воздушного фильтра, проверьте прокладку на расслоение, трещины или следы прогара.

- Тест с распылителем: на работающем двигателе обработайте область соединения мыльным раствором или очистителем карбюратора. Появление пузырей или изменение работы ДВС укажет на утечку.

- Дымогенератор: подача дыма во впускной тракт визуально выявляет место разгерметизации.

| Последствия игнорирования | Решение |

|---|---|

| Нестабильный холостой ход | Замена прокладки на оригинальную или аналог с аналогичной термостойкостью |

| Повышенный расход топлива | Очистка посадочных поверхностей от грязи и карбона |

| Ошибки по датчикам MAF/MAP | Затяжка болтов крест-накрест с моментом 8-12 Н·м |

После замены обязательна адаптация дроссельной заслонки через диагностический сканер для сброса ошибок и калибровки параметров холостого хода.

Ошибки по датчику массового расхода воздуха

Ошибки ДМРВ проявляются характерными симптомами: плавающие обороты холостого хода, рывки при разгоне, повышенный расход топлива, снижение мощности двигателя. На приборной панели активируется индикатор Check Engine, а диагностика выявляет специфические коды неисправностей, связанные с показаниями датчика.

Причины ошибок часто выходят за рамки неисправности самого ДМРВ. Повреждение прокладки дроссельной заслонки вызывает подсос неучтенного воздуха, искажая данные датчика. Дополнительные факторы: загрязнение чувствительного элемента, механические повреждения корпуса, окисление контактов или нарушение целостности проводки.

| Код ошибки | Описание | Ключевые причины |

|---|---|---|

| P0100 | Неисправность цепи ДМРВ | Обрыв проводки, коррозия разъемов, КЗ |

| P0101 | Выход сигнала за диапазон | Загрязнение термоанемометра, подсос воздуха |

| P0102 | Низкий уровень сигнала | Забитый воздушный фильтр, трещины в патрубках |

| P0103 | Высокий уровень сигнала | Замыкание на +12В, неисправность ЭБУ |

Диагностика и устранение

Последовательность действий при ошибках ДМРВ:

- Проверка герметичности: осмотр патрубков и прокладки дроссельного узла на предмет подсоса воздуха (применить дымогенератор).

- Анализ данных: сравнение показаний ДМРВ с эталонными значениями через диагностический сканер.

- Контроль цепи: замер напряжения питания (5В) и сопротивления сигнального провода.

При повреждении прокладки дроссельной заслонки выполняется замена с обязательной очисткой посадочной поверхности. Если ДМРВ загрязнен, допускается аккуратная очистка чувствительного элемента специальным спреем-очистителем. Необратимые поломки датчика требуют его замены с последующей адаптацией нуля подачи воздуха.

Снижение мощностных характеристик двигателя

Утечки воздуха через повреждённую прокладку дроссельной заслонки нарушают расчётное соотношение топливовоздушной смеси. Неучтённый атмосферный воздух, попадающий во впускной тракт, обедняет смесь, снижая эффективность сгорания топлива в цилиндрах. Это напрямую уменьшает крутящий момент и отдачу двигателя, особенно заметную при разгоне или движении под нагрузкой.

Электронный блок управления (ЭКУ), получая неверные данные от датчиков (например, ДМРВ или ДАД), пытается скорректировать параметры, но неспособен полностью компенсировать нештатный подсос. Возникает дисбаланс между фактическим объёмом воздуха и топливоподачей, что дополнительно "душит" мотор и провоцирует рывки. Система самодиагностики часто фиксирует ошибки, связанные с бедной смесью или нестабильностью холостого хода.

Механизм влияния и диагностика

Помимо обеднения смеси, дефект вызывает:

- Плавание оборотов на холостом ходу из-за хаотичного изменения количества поступающего воздуха

- Затруднённый запуск двигателя (особенно "на холодную")

- Провалы при резком нажатии педали акселератора

Для подтверждения связи потери мощности именно с прокладкой выполните:

- Визуальный осмотр узла на наличие задиров, разрывов прокладки или следов подсоса (масляные потёки, пыль)

- Проверку герметичности впуска спреем-очистителем карбюратора – изменение оборотов при распылении на стык подтвердит утечку

- Сканирование ЭБУ на наличие ошибок P0171 (бедная смесь), P0505-P0509 (неисправность системы холостого хода)

| Параметр | Нормальное состояние | При повреждённой прокладке |

| Давление во впускном коллекторе | Стабильное, соответствует оборотам | Скачки, несоответствие показателям ДПДЗ |

| Коррекция подачи топлива (LTFT/STFT) | В пределах ±5-8% | Значительное положительное отклонение (+15-30%) |

| Показания ДМРВ/ДАД | Плавно изменяются с нагрузкой | Резкие колебания на холостом ходу |

Игнорирование проблемы ведёт к калильному зажиганию, прогару клапанов и ускоренному износу каталитического нейтрализатора из-за перегрева. Замена прокладки – единственный эффективный метод восстановления мощности. После ремонта обязательна адаптация дроссельного узла для сброса ошибок и калибровки ЭКУ.

Повышенный расход топлива

Некорректная работа дроссельной заслонки напрямую влияет на объем потребляемого топлива, так как нарушает оптимальное соотношение воздуха и горючего в топливовоздушной смеси. Неисправный узел провоцирует сбои в расчетах электронного блока управления двигателем (ЭБУ), который компенсирует отклонения неэффективными командами впрыска.

Основные причины перерасхода из-за проблем с заслонкой:

- Загрязнение створок и канала: Нагар препятствует полному закрытию, создавая постоянную «подсоску» лишнего воздуха. ЭБУ ошибочно увеличивает подачу топлива для компенсации.

- Неисправность датчика положения дроссельной заслонки (ДПДЗ): Ложные сигналы о положении створок заставляют ЭБУ переходить в аварийный режим с обогащением смеси.

- Износ оси или приводного механизма: Механический люфт или подклинивание мешают точному регулированию потока воздуха на малых углах открытия.

- Нарушение калибровки («обучения») после чистки или замены: ЭБУ использует неверные базовые параметры для расчета впрыска.

Диагностические признаки, указывающие на связь расхода с заслонкой:

| Симптом | Механизм влияния |

|---|---|

| Плавающие холостые обороты | ЭБУ «льет» топливо для стабилизации оборотов при нестабильном потоке воздуха |

| Задержки или провалы при разгоне | Неадекватная реакция на педаль газа требует переобогащения смеси для достижения мощности |

| Запах бензина из выхлопа | Свидетельствует о хроническом переобогащении смеси из-за ошибок регулирования |

Для устранения проблемы необходимо выполнить диагностику состояния узла: проверить показания ДПДЗ сканером, визуально оценить загрязнение, протестировать механизм на отсутствие заеданий. Решение обычно включает чистку канала и створок специальным средством, замену изношенного ДПДЗ или всей заслонки при критическом износе, а также обязательную процедуру адаптации (обучения нуля) после вмешательства.

Запах горючего в подкапотном пространстве

Появление стойкого запаха бензина или дизтоплива под капотом после работ с дроссельным узлом – тревожный признак, указывающий на нарушение герметичности топливной системы. Чаще всего это связано с повреждением уплотнений, магистралей или неправильной сборкой компонентов при замене заслонки, что приводит к утечке горючего или его паров на горячие детали двигателя.

Игнорирование проблемы вызывает риск возгорания, отравления парами топлива и повышенный расход горючего. Концентрация паров достигает критических значений при парковке в закрытых помещениях, а в движении капли топлива могут попадать на выпускной коллектор или катализатор, провоцируя открытое пламя.

Основные причины утечки

- Деформация или перекос уплотнительной прокладки между заслонкой и впускным коллектором при установке нового узла.

- Ослабление хомутов топливных шлангов, подключенных к рампе форсунок, после демонтажа смежных компонентов.

- Механическое повреждение вакуумных патрубков системы улавливания паров бензина (EVAP) при доступе к дросселю.

- Трещины в пластиковых штуцерах регулятора давления топлива из-за чрезмерного усилия при отсоединении трубок.

Порядок диагностики и устранения:

- Заглушите двигатель, отсоедините клемму «минус» от АКБ.

- Визуально проверьте область дроссельного узла и топливной рампы на наличие подтёков, используя фонарь и зеркало.

- Нанесите мыльный раствор на соединения шлангов, штуцеры и прокладку заслонки – пузырьки укажут точку утечки.

- Подтяните ослабленные хомуты, замените повреждённые патрубки или прокладку, используя динамометрический ключ для болтов крепления заслонки.

- Запустите двигатель, повторно обработайте проблемные зоны мыльной эмульсией для контроля герметичности.

Неустойчивый запуск холодного двигателя

Неисправная прокладка дроссельной заслонки провоцирует подсос неучтённого воздуха во впускной тракт при старте двигателя. Датчики массового расхода воздуха (ДМРВ) или абсолютного давления (ДАД) не фиксируют этот объём, что нарушает баланс топливовоздушной смеси.

Электронный блок управления (ЭБУ) продолжает подавать топливо, рассчитанное только на отмеренный датчиками воздух. Смесь становится обеднённой, особенно критичной на холодную, когда для стабильного запуска требуется повышенная порция топлива. Мотор начинает "троить", глохнуть или запускается только после многократных попыток.

Механизм влияния и диагностика

Основные признаки, указывающие на прокладку:

- Затяжной пуск (стартер крутит 5-10 секунд перед запуском)

- Плавающие обороты сразу после старта (стрелка тахометра "скачет")

- Самопроизвольная остановка двигателя через 2-3 секунды

Для проверки выполните:

- Визуальный осмотр узла на наличие трещин, разрывов или потертостей прокладки.

- Обработку стыков очистителем карбюратора при работающем двигателе. Падение оборотов укажет на разгерметизацию.

- Считывание ошибок сканером OBD-II: частые коды P0171 (бедная смесь), P0507 (высокие холостые обороты).

| Симптом | Причина | Следствие для запуска |

|---|---|---|

| Подсос воздуха | Разрушение материала прокладки | Обеднение смеси |

| Утечки вакуума | Деформация посадочной поверхности | Сбои в работе регулятора холостого хода |

| Загрязнение ДЗ | Проникновение пыли через зазор | Неправильный угол открытия заслонки |

Важно! Игнорирование проблемы приводит к повышенному износу катализатора из-за постоянной работы на переобеднённой смеси и повреждению свечей зажигания нагаром. Замена прокладки восстанавливает герметичность впускного тракта, позволяя ЭБУ точно дозировать топливо при холодном запуске.

Диагностика утечек воздуха специальным дымогенератором

Дымогенератор подает под низким давлением искусственный дым во впускной тракт двигателя через вакуумные шланги, корпус дроссельной заслонки или патрубок воздушного фильтра. Дым заполняет все полости системы, включая труднодоступные участки и уплотнения, визуализируя места негерметичности.

Белый дым начинает просачиваться через поврежденные компоненты при включении устройства, четко обозначая проблемные зоны даже при минимальных утечках. Этот метод позволяет проверить целостность резиновых уплотнителей, шлангов, прокладок впускного коллектора и самой дроссельной заслонки без разборки узлов.

Ключевые этапы диагностики

- Подключение генератора к впускной системе через адаптер

- Подача дыма под давлением 0.3-0.5 бар

- Визуальный осмотр критических участков при работающем двигателе (или на заглушенном моторе)

- Фиксация мест выхода дыма:

- Прокладка дроссельной заслонки

- Вакуумные магистрали

- Уплотнители форсунок

- Клапан PCV

Признаки успешного обнаружения: струйки или облака дыма возле соединений, шипение при утечке, быстрое падение давления в системе. Точность метода исключает необходимость проверки компонентов "на слух" или с помощью спреев.

| Преимущества | Ограничения |

| Выявление микротрещин | Требует снятия воздушного фильтра |

| Безопасность для резиновых деталей | Не обнаруживает утечки выхлопных газов |

Результаты диагностики напрямую влияют на решение о замене прокладки дроссельного узла – если дым концентрируется по ее контуру, уплотнитель подлежит обязательной замене.

Визуальный осмотр состояния прокладки

Для диагностики снимите дроссельный узел, предварительно отсоединив воздуховод, разъемы датчиков и крепежные элементы. Очистите привалочные поверхности корпуса заслонки и впускного коллектора от нагара и грязии, используя специальные средства без абразивных частиц.

Извлеките прокладку из посадочного канала, аккуратно поддев ее пластиковой лопаткой. Осмотрите деталь при хорошем освещении, медленно вращая ее для оценки состояния со всех сторон. Уделите внимание зонам вокруг монтажных отверстий и радиальным краям.

Критерии оценки износа

- Разрывы и трещины – проверьте целостность материала, особенно в местах перегибов возле крепежных ушек

- Деформация – выявите потерю упругости, сплющивание или искривление плоскости прокладки

- Прогары – ищите локальные потемнения, оплавления или сквозные отверстия от термического воздействия

- Расслоение – характерно для многослойных прокладок: отслоение армирующего слоя или наружных покрытий

- Следы пробоя газов – темные радиальные полосы на поверхности, указывающие на утечки во время работы

Отбраковке подлежат прокладки даже с незначительными повреждениями – микротрещины под нагрузкой быстро прогрессируют. Сравните геометрию новой и демонтированной детали для выявления незаметной деформации.

Контроль показаний лямбда-зонда

Лямбда-зонд (кислородный датчик) непрерывно анализирует содержание кислорода в отработавших газах после выпускного коллектора. Эти данные передаются в электронный блок управления двигателем (ЭБУ) для точного расчета оптимального соотношения воздух-топливо (λ≈1). Корректная работа заслонки напрямую влияет на качество смеси, что фиксируется зондом.

При нарушениях в работе дроссельного узла (загрязнение, механический излом, проблемы с датчиком положения) ЭБУ получает неверные данные о поступлении воздуха. Это приводит к формированию неправильной топливной коррекции, что немедленно отражается на сигнале лямбда-зонда. Мониторинг его показаний – ключевой метод диагностики последствий неисправностей дросселя.

Интерпретация данных лямбда-зонда

Основные параметры для контроля при подозрении на проблемы с дроссельной заслонкой:

- Напряжение сигнала:

- Норма: быстрое изменение в диапазоне 0.1–0.9 В (частота 1–2 Гц на холостом ходу).

- Признак проблемы: постоянное высокое (>0.45 В) или низкое (<0.45 В) напряжение, отсутствие колебаний.

- Коррекция топливоподачи (Long-Term и Short-Term Fuel Trim):

- Допустимый диапазон: обычно ±10%.

- Тревожные показатели: стабильные значения коррекции выше +10% (обедненная смесь) или ниже -10% (обогащенная смесь).

Типичные сценарии при неисправности дросселя:

| Проблема дросселя | Реакция лямбда-зонда | Коррекция топлива |

|---|---|---|

| Зависание в приоткрытом положении | Постоянно низкое напряжение (бедная смесь) | STFT/LTFT > +10% |

| Неполное открытие (загрязнение) | Частые пики высокого напряжения (обогащение) | STFT/LTFT < -10% |

| Некорректные данные ДПДЗ | Нестабильные колебания, хаотичные скачки | Резкие изменения STFT |

Порядок проверки:

- Подключите диагностический сканер к OBD-II разъему.

- Считайте параметры в реальном времени: напряжение лямбда-зонда (Bank 1, Sensor 1), STFT и LTFT.

- Проанализируйте график напряжения: отсутствие циклов "богато-бедно" указывает на системную ошибку.

- Сравните коррекции с эталонными значениями для модели авто. Стабильное отклонение >|10%| требует проверки дросселя и системы впуска.

Важно: Аналогичные симптомы могут вызывать неисправности топливной системы или утечки воздуха. Комплексная диагностика обязательна, но отклонения в показаниях лямбда-зонда – первый индикатор для углубленной проверки состояния дроссельной заслонки и связанных компонентов.

Определение признаков механических повреждений

Механические повреждения корпуса дроссельной заслонки или ее оси возникают вследствие ударов, вибраций, коррозии или заводских дефектов. Они проявляются видимыми деформациями, трещинами, сколами на пластике или металле, а также заеданием или люфтом подвижных элементов.

Повреждения оси заслонки или ее посадочных мест приводят к нарушению герметичности в закрытом положении и изменению геометрии узла. Это вызывает неконтролируемое подсос воздуха и проблемы с управлением оборотами двигателя, которые невозможно устранить программной адаптацией.

Основные симптомы механических неисправностей:

- Заклинивание заслонки: педаль газа "проваливается" или требует чрезмерного усилия, обороты зависают при сбросе газа

- Слышимые посторонние звуки: скрежет, стук или трение при нажатии на педаль акселератора

- Вибрация на холостом ходу: неустойчивая работа мотора (стрелка тахометра "скачет") даже после прогрева

- Щель в закрытом состоянии: визуально заметный просвет между заслонкой и стенками канала при выключенном зажигании

Методы диагностики:

- Визуальный осмотр через впускной коллектор на предмет:

- Трещин возле крепежных элементов

- Коррозии на оси и подшипниках

- Деформации тарелки заслонки

- Проверка люфта вручную:

- Покачивание сектора привода на предмет осевого смещения

- Попытка смещения тарелки в закрытом положении

- Замер сопротивления (при отключенном разъеме):

| Состояние | Нормальное значение (Ω) | Признак неисправности |

|---|---|---|

| Между контактами | 4-9 | Обрыв или КЗ (∞ или 0) |

| На корпус | ∞ | Пробой на массу (<1MΩ) |

Механические дефекты требуют обязательной замены узла, так как восстановление геометрии и герметичности в условиях мастерских невозможно.

Подготовка инструмента для замены прокладки

Сбор необходимых инструментов перед заменой прокладки дроссельной заслонки сокращает время работ и снижает риск повреждения компонентов. Отсутствие ключевых приспособлений может привести к некорректной установке детали или механическим дефектам.

Требуемый набор включает как универсальные автомобильные инструменты, так и специализированные средства для очистки. Обязательно проверьте совместимость размеров ключей и головок с крепежом конкретной модели двигателя.

Перечень инструментов и материалов

- Ключи и головки: Набор торцевых головок (8-14 мм), трещоточный вороток, удлинители, ключи рожковые (10-13 мм)

- Демонтажные приспособления: Отвертки (крестовая, шлицевая), пинцет для извлечения старой прокладки

- Очистка поверхностей: Баллон с очистителем карбюратора, металлическая щетка, безворсовые салфетки

- Расходники: Новая прокладка дроссельного узла (оригинальная или аналог), графитовая смазка для монтажа

Дополнительно рекомендуется подготовить контейнер для мелких крепежей и фонарик для визуализации труднодоступных зон. При работе с электронными дросселями отключите АКБ перед разборкой.

Необходимые ключи и отвертки

Для замены дроссельной заслонки требуется стандартный набор слесарных инструментов. Основные операции включают откручивание крепежных элементов, снятие воздуховодов и электрических разъемов.

Конкретный перечень инструментов зависит от модели автомобиля и конструкции узла. Всегда сверяйтесь с руководством по ремонту вашего транспортного средства перед началом работ.

Базовый комплект инструментов

- Рожковые ключи: размеры 8, 10, 12, 13 мм (типовые для крепления корпуса)

- Торцевые головки с трещоткой и удлинителем (8-14 мм для труднодоступных болтов)

- Крестовая отвертка (PH2/PZ2 для электрических разъемов и хомутов)

- Плоская отвертка (с шириной лезвия 5-6 мм для фиксаторов)

| Дополнительные инструменты | Назначение |

|---|---|

| Ключ для хомутов | Быстрое снятие пружинных хомутов воздуховодов |

| Пинцет или съемник фиксаторов | Аккуратное отсоединение электрических коннекторов |

| Диагностический сканер | Адаптация заслонки после установки |

Рекомендации по чистоте рабочей зоны

Любые инородные частицы, попавшие во впускной тракт при замене дроссельной заслонки, способны повредить чувствительные датчики или цилиндропоршневую группу. Особенно критично попадание абразивной пыли, металлической стружки или остатков чистящих средств.

Загрязнение каналов регулятора холостого хода или внутренних полостей корпуса приведёт к некорректной работе двигателя, плавающим оборотам или ошибкам ЭБУ. Герметичность соединений также нарушается при наличии мусора на посадочных поверхностях.

Порядок действий

- Предварительная очистка: Обработайте зону вокруг дроссельного узла очистителем двигателя и продуйте сжатым воздухом перед демонтажем.

- Защита патрубков: Закройте впускной коллектор и открытые шланги чистыми заглушками (ветошь использовать нельзя).

- Инструменты: Протирайте ключи и отвертки безворсовой салфеткой. Не кладите инструменты на загрязнённые поверхности.

- Рабочая поверхность: Используйте пластиковый поддон или чистую белую ткань для раскладки деталей – это визуально выделит упавший крепёж.

- Фиксация болтов: Сразу помещайте снятые болты и шпильки в герметичный контейнер или промасленный пакет.

| Материал | Назначение | Запрещено |

|---|---|---|

| Спецветошь без ворса | Финишная протирка фланцев | Обычные тряпки |

| Очиститель карбюратора | Удаление нагара с посадочных мест | Ацетон/бензин |

| Кисть с натуральным ворсом | Сметание пыли с резьбовых отверстий | Жёсткие щётки |

- После установки новой прокладки продуйте стык сжатым воздухом под углом 45° для удаления волокон.

- Проверьте отсутствие остатков старой прокладки на фланцах с помощью фонарика и зеркала.

- Утилизируйте использованные салфетки и очистители сразу по окончании работ – не оставляйте в моторном отсеке.

Очиститель карбюратора: обязательный расходник

Очиститель карбюратора является критически важным средством при обслуживании дроссельной заслонки. Его специализированный состав растворяет маслянистые отложения, нагар и лаковые образования на внутренних поверхностях узла, не повреждая чувствительные датчики или покрытия. Без регулярной обработки этим составом эффективная очистка заслонки практически невозможна.

Использование универсальных растворителей или бензина категорически не рекомендуется – они агрессивно воздействуют на тефлоновое покрытие рабочей кромки заслонки и резиновые уплотнители. Качественный очиститель карбюратора отличается быстрым испарением, отсутствием токсичных остатков и сохранением свойств материалов дроссельного узла.

Ключевые аспекты применения

- Профилактика неисправностей: Регулярная очистка предотвращает залипание заслонки, стабилизирует холостой ход и снижает риск ошибок по датчику положения (TPS/DK).

- Технология нанесения: Распыление на закрытую заслонку с последующей активацией педалью газа для обработки боковых кромок и каналов системы вентиляции картера.

- Расход: На одну процедуру очистки требуется 150-300 мл средства в зависимости от степени загрязнения.

| Тип загрязнения | Рекомендуемое действие |

|---|---|

| Масляная пленка | Обильное распыление + механическое удаление ветошью |

| Уплотненный нагар | Повторная обработка с интервалом 2-3 минуты |

Обязательно используйте очиститель перед установкой новой заслонки – остатки загрязнений в каналах корпуса быстро выводят из строя даже оригинальную деталь. Для машин с пробегом свыше 100 000 км рекомендуется обработка каждые 15 000 км пробега.

Отключение аккумуляторной клеммы

Отсоединение клемм аккумулятора – критически важный этап перед любыми работами с электронными компонентами двигателя. Эта процедура исключает риск короткого замыкания при случайном контакте инструмента с токопроводящими элементами дроссельного узла. Дополнительно обесточивание системы сбрасывает адаптационные параметры ЭБУ, что необходимо для корректной работы новой заслонки после установки.

Строго соблюдайте последовательность: сначала снимите отрицательную клемму (черный провод, маркировка «-»), затем – положительную (красный провод, «+»). Нарушение порядка повышает вероятность искрения при контакте ключа с кузовом. Используйте рожковый ключ на 10 мм (реже 8 мм или 13 мм), ослабьте гайку крепления и отведите клемму в сторону. Изолируйте контакт ветошью для предотвращения случайного замыкания.

- Заглушите двигатель, извлеките ключ зажигания

- Наденьте защитные перчатки (резиновые/диэлектрические)

- Ослабьте крепеж минусовой клеммы ключом

- Снимите клемму с вывода АКБ, отведите от аккумулятора

- Повторите действия с плюсовой клеммой

| Ошибка | Последствие |

| Отключение при работающем двигателе | Повреждение генератора, ЭБУ |

| Нарушение последовательности (сначала «+») | Короткое замыкание через инструмент |

| Контакт металлического ключа с кузовом | Искрение, оплавление проводов |

Важно: После обратной установки клемм запускайте двигатель только после полного завершения монтажа дроссельной заслонки. При первом запуске ЭБУ может активировать аварийный режим – потребуется процедура адаптации заслонки через диагностический сканер.

Демонтаж воздуховода перед заслонкой

Отсоединение воздуховода обеспечивает доступ к корпусу дроссельной заслонки. Патрубок крепится к дроссельному узлу и воздушному фильтру при помощи стальных или пластиковых хомутов. Перед началом работ убедитесь в отсутствии давления в системе – двигатель должен быть выключен не менее 10 минут.

Проверьте наличие дополнительных шлангов или разъемов датчиков на корпусе воздуховода. При наличии датчика массового расхода воздуха (ДМРВ) его необходимо аккуратно отсоединить во избежание повреждения чувствительных элементов. Избегайте деформации пластиковых деталей при демонтаже.

- Ослабьте крепежные хомуты с помощью отвертки или торцевого ключа (размер зависит от типа хомута).

- Снимите гофрированный патрубок с фланца дроссельного узла, расшатывая его из стороны в сторону без резких движений.

- Отсоедините воздуховод от корпуса воздушного фильтра, при необходимости демонтируйте весь узел целиком.

- Извлеките уплотнительное кольцо из посадочного места на дросселе (при наличии).

| Типичные проблемы | Решение |

| Прикипание патрубка к штуцерам | Обработать стык WD-40, выждать 5 минут |

| Трещины в пластиковом корпусе | Обязательная замена воздуховода |

| Повреждение хомутов | Использовать новые крепежи при сборке |

Очистите посадочные поверхности от грязи и остатков старой прокладки. Визуально оцените состояние снятого патрубка – трещины или разрывы резины требуют замены детали. Храните отсоединенный ДМРВ в чистом пакете для защиты от пыли.

Отсоединение электрических разъемов

Перед началом работ обязательно отсоедините минусовую клемму аккумулятора для предотвращения короткого замыкания и ошибок электронного блока управления. Убедитесь в отсутствии напряжения в системе, проверив мультиметром цепь питания дроссельного узла при включенном зажигании.

Найдите разъемы датчика положения заслонки (ДПДЗ) и электропривода – они крепятся к корпусу дросселя пластиковыми фиксаторами. Защелки бывают двух типов: подпружиненные язычки сверху разъема или боковые фиксаторы-задвижки. Перед отсоединением очистите зону от грязи щеткой.

Особенности отсоединения разъемов

- Стандартный способ: нажмите пальцем на центральный язычок фиксатора до характерного щелчка, после чего плавно потяните корпус разъема на себя. Не дергайте за провода!

- Закисшие контакты: обработайте соединение WD-40, выждите 5-10 минут, затем аккуратно расшатайте разъем из стороны в сторону.

- Поврежденные фиксаторы: при сломанной защелке используйте тонкую отвертку для поддевания корпуса, равномерно прилагая усилие по периметру разъема.

После снятия сразу защитите контакты от загрязнения – наденьте пластиковые заглушки или обмотайте разъемы чистой ветошью. Проверьте состояние колодок: окисленные или подгоревшие пины потребуют зачистки контактной пастой перед обратной установкой.

Выкручивание крепежных винтов дросселя

Перед началом демонтажа убедитесь в наличии необходимых инструментов: чаще всего потребуется крестообразная отвертка (типа PH2 или PH3) или торцевая головка (размер зависит от модели авто). Отключите минусовую клемму АКБ для предотвращения короткого замыкания и ошибок ЭБУ.

Найдите крепежные элементы на корпусе дроссельного узла – обычно это 2-4 винта/болта, расположенных по периметру фланца. Очистите шлицы от грязи и масла ветошью, при необходимости обработайте проникающей смазкой (WD-40) для облегчения откручивания.

Порядок действий

- Зафиксируйте корпус дросселя рукой, чтобы избежать перекоса

- Выкручивайте крепеж равномерно и крест-накрест (например, сначала левый верхний, затем правый нижний)

- Прикладывайте усилие строго вдоль оси крепежа без перекоса инструмента

- Для тугих винтов используйте инструмент с трещоткой или удлинителем

| Тип крепежа | Распространенные проблемы | Решение |

| Винты с крестообразным шлицем | Срыв граней | Применить ударную отвертку или экстрактор |

| Болты под торцевой ключ | Прикипание резьбы | Прогреть фланец термофеном + проникающая смазка |

Важно: Извлекайте винты сразу в подготовленную емкость – мелкие детали легко теряются в подкапотном пространстве. Проверьте состояние резьбовых отверстий на впускном коллекторе – повреждения могут потребовать восстановления метчиком.

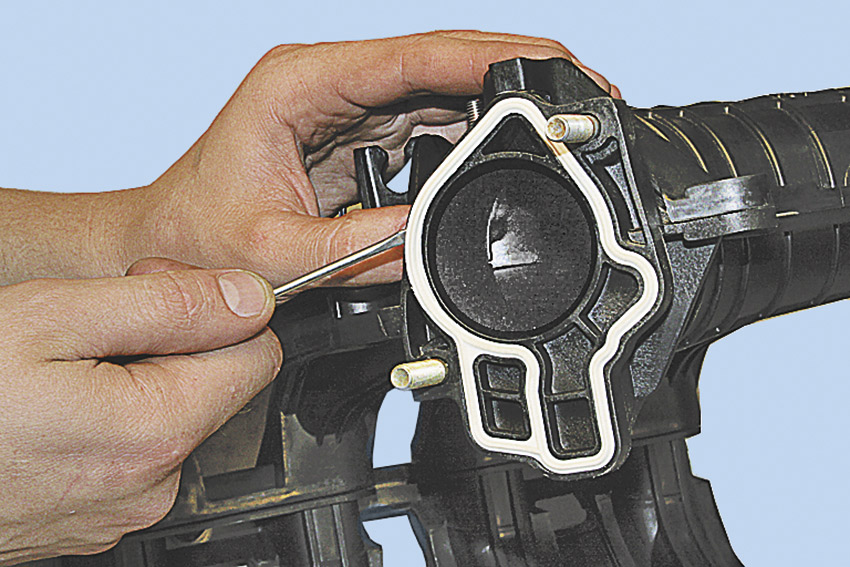

После снятия крепежа аккуратно снимите дроссельный узел, удерживая его параллельно посадочной плоскости. Не допускайте резких перекосов – уплотнительное кольцо или прокладка могут остаться в коллекторе и повредиться при неосторожном движении.

Извлечение изношенной прокладки

После демонтажа дроссельного узла переходят к удалению старой прокладки. Остатки материала тщательно удаляют с привалочных поверхностей коллектора и корпуса заслонки, используя пластиковый скребок или деревянный шпатель. Категорически запрещено применение металлических инструментов – они оставляют царапины, нарушающие герметичность нового соединения.

Остатки уплотнителя и загрязнения удаляются ветошью, смоченной в очистителе карбюратора или WD-40. Поверхность протирается насухо чистой тканью без ворса, после чего визуально проверяется на отсутствие:

- Глубоких задиров или сколов

- Остатков прикипевшей прокладки

- Масляных пятен или пыли

Промывка посадочных поверхностей коллектора

Посадочные места коллектора, контактирующие с дроссельной заслонкой, подвержены образованию масляно-пылевых отложений и нагара. Эти загрязнения нарушают геометрию прилегания, вызывая подсос неучтённого воздуха и нарушая герметичность узла. Игнорирование очистки приведёт к повторному сбою оборотов холостого хода даже после замены заслонки.

Перед промывкой обязательна механическая предварительная обработка: удаление крупных частиц грязи мягкой щёткой или безворсовой ветошью. Используйте только специализированные автохимические составы – агрессивные растворители или абразивы повредят алюминиевые поверхности коллектора и прокладку.

Технология очистки

- Обезжиривание: нанесите аэрозольный очиститель для карбюраторов/впускных трактов на посадочную зону коллектора. Выдержите 5-7 минут для растворения отложений.

- Удаление размягчённого нагара: аккуратно протрите поверхности микрофибровой салфеткой. Для труднодоступных мест используйте деревянный шпатель (не металлический!).

- Контроль чистоты: убедитесь в отсутствии видимых загрязнений и задиров. Поверхность должна быть матово-однородной.

- Финишная обработка: повторно нанесите очиститель для удаления микрочастиц и остатков масла. Дайте узлу полностью высохнуть.

Рекомендованные средства:

| Тип очистителя | Примеры | Особенности применения |

|---|---|---|

| Аэрозольные | Liqui Moly Pro-Line Drosselklappen-Reiniger, ABRO Carb & Choke Cleaner | Не требуют смывания, быстро испаряются |

| Гелеобразные | MANNOL Carburetor Cleaner Gel | Длительный контакт с загрязнениями, смываются ветошью |

После промывки запрещено касаться обезжиренных поверхностей руками – кожный жир снизит качество прилегания новой прокладки. Монтаж дроссельного узла производите сразу после высыхания химиката.

Удаление остатков старой прокладки

После демонтажа дроссельного узла тщательно осмотрите привалочные поверхности коллектора и корпуса заслонки. Остатки старой прокладки обычно представлены фрагментами паронита, резины или картона, плотно прилипшими к металлу.

Категорически запрещается использовать абразивные инструменты (наждачную бумагу, шлифовальные круги) или металлические щётки – они повреждают геометрию поверхностей. Микроцарапины провоцируют утечки воздуха и нарушают герметичность.

Рекомендуемые методы очистки

- Пластиковый скребок – основной инструмент для соскабливания крупных фрагментов без риска царапин

- Специальные химические смывки (Liqui Moly Dichtungs-Entferner, ABRO PRO-REMOVER) – размягчают резиновые и паронитовые остатки

- Мягкая ветошь с растворителем (уайт-спирит, бензин "калоша") – для финишной обработки

Последовательность действий при очистке:

- Обработать остатки смывкой, выдержать 10-15 минут

- Аккуратно удалить размягчённый материал пластиковым скребком под углом 30°

- Протереть поверхность чистой ветошью с растворителем

- Проверить плоскостность металлической линейкой (допустимый зазор ≤ 0.05 мм)

Критически важно: после очистки поверхности должны быть абсолютно сухими и обезжиренными. Остатки растворителя или смывки нарушают адгезию новой прокладки.

| Материал прокладки | Сложность удаления | Оптимальный метод |

|---|---|---|

| Резина | Средняя | Химическая смывка + скребок |

| Паронит | Высокая | Многократная обработка смывкой |

| Картон | Низкая | Скребок + обезжиривание |

Обезжиривание области установки

Качественное обезжиривание посадочной поверхности на впускном коллекторе – критически важный этап перед монтажом новой прокладки дроссельной заслонки. Любые остатки масла, тосола, грязи или старого герметика нарушат геометрию прилегания уплотнителя, провоцируя подсос неучтенного воздуха.

Для обработки используйте специальные очистители на основе ацетона или изопропилового спирта, нанося состав на чистую безворсовую ветошь. Аэрозольные очистители карбюратора также эффективны, но требуют аккуратности из-за агрессивности к резиновым и пластиковым элементам дроссельного узла.

Порядок выполнения работ:

- Механически удалите крупные частицы старой прокладки пластиковым скребком

- Обильно смочите ветошь обезжиривателем

- Обрабатывайте поверхность круговыми движениями до полного удаления загрязнений

- Повторите процедуру 2-3 раза со сменой ветоши

- Дождитесь полного испарения состава (3-5 минут)

Важные требования:

- Запрещено использовать бензин или сольвент – оставляют масляную пленку

- Не допускайте попадания состава на датчик положения дросселя (ДПДЗ)

- Контролируйте чистоту резьбовых отверстий крепежных болтов

| Материал | Эффективность | Риски |

| Ацетон | Высокая | Повреждение ЛКП |

| Изопропанол | Средняя | Безопасен для резины |

| Спецочистители | Максимальная | Высокая стоимость |

Финишный контроль: поверхность должна быть матовой, без жирного блеска и видимых загрязнений. Качественное обезжиривание гарантирует герметичность соединения и предотвращает ошибки по пропускам зажигания.

Правила установки нового уплотнительного элемента

Перед монтажом тщательно очистите посадочные поверхности дроссельного узла и впускного коллектора от остатков старой прокладки, грязи и нагара. Используйте пластиковый скребок и специальный очиститель для карбюраторов или инжектора, избегая абразивных материалов. Убедитесь, что плоскости прилегания идеально ровные и не имеют механических повреждений.

Обезжирьте контактные зоны спиртом или уайт-спиритом для обеспечения максимальной адгезии. Проверьте целостность нового уплотнителя – отсутствие трещин, деформаций и совпадение отверстий с каналами корпуса. Никогда не используйте герметики, если это не предусмотрено производителем, так как излишки состава могут попасть в систему.

Последовательность монтажа

Установите прокладку строго по направляющим штифтам или монтажным отверстиям, контролируя правильную ориентацию. Совместите все технологические каналы (воздушные, охлаждающей жидкости, вентиляции картера) с соответствующими патрубками. Избегайте перекоса элемента даже на несколько миллиметров.

- Наденьте уплотнитель на крепежные шпильки коллектора.

- Прижмите дроссельную заслонку к коллектору без перекосов.

- Затяните болты крест-накрест с моментом, указанным производителем (обычно 8-15 Н·м).

- Проверьте отсутствие зазоров по всему периметру соединения.

| Ошибка | Последствие |

|---|---|

| Попадание герметика в каналы | Закупорка системы вентиляции, нарушение холостого хода |

| Перетяжка болтов | Деформация корпуса, заклинивание заслонки |

| Неочищенная поверхность | Подсос воздуха, ошибки по обеднению смеси |

После установки обязательно выполните адаптацию дроссельного узла через диагностическое оборудование. Запустите двигатель и проверьте герметичность соединения с помощью дымогенератора или по отсутствию шипения. Убедитесь в стабильности оборотов холостого хода и отсутствии ошибок в ЭБУ.

Проверка совпадения отверстий

После установки новой прокладки дроссельной заслонки критически важно проверить точное совпадение монтажных отверстий на корпусе заслонки и впускном коллекторе. Несовпадение даже на 1-2 мм приводит к перекосу узла, нарушению герметичности и подсосу неучтенного воздуха.

Убедитесь, что все крепежные отверстия на прокладке идеально совпадают с отверстиями на фланце дросселя и ответной плоскости коллектора. Визуально проверьте отсутствие смещения прокладки в любом направлении до момента затяжки болтов.

Порядок действий:

- Установите прокладку на посадочное место коллектора

- Совместите корпус дросселя с прокладкой без фиксации болтами

- Проверьте совпадение по контрольным точкам:

- Центральный канал подачи воздуха

- Отверстия под крепежные болты

- Контуры систем вентиляции картера (при наличии)

- Просветите фонариком стык на предмет засветов - если виден коллектор или прокладка выступает внутрь канала, требуется корректировка

Критические последствия несовпадения:

| Тип дефекта | Результат |

| Выступ прокладки в канал | Турбулентность воздушного потока, ошибки ДМРВ/ДАД |

| Смещение относительно коллектора | Подсос воздуха, плавающие обороты, ошибка P2177 |

| Перекрытие каналов вентиляции | Повышенное давление в картере, выдавливание сальников |

При обнаружении несовпадения немедленно прекратите сборку. Сравните новую прокладку со старой - возможна ошибка в артикуле. При правильном подборе детали совпадение достигается без дополнительных усилий при установке.

Важность ровной укладки без перекосов

Прокладка дроссельной заслонки выполняет критически важную функцию герметизации соединения между корпусом дросселя и впускным коллектором. Любой перекос или неровность при ее установке немедленно нарушает целостность уплотнения. Это приводит к образованию микрощелей или неравномерному прижатию по периметру, через которые неучтенный воздух начинает подсасываться во впускной тракт после датчика массового расхода воздуха (ДМРВ).

Неправильная укладка создает механическую нагрузку на корпус дроссельной заслонки и сам впускной коллектор. Затяжка крепежных болтов на перекошенной прокладке вызывает внутренние напряжения в металле или пластике узлов. Со временем это может привести к деформации посадочных фланцев, появлению трещин в корпусе дросселя или коллекторе, что потребует дорогостоящего ремонта или замены этих деталей.

Последствия перекоса прокладки:

- Подсос неучтенного воздуха: Нарушение герметичности ведет к попаданию воздуха, не учитываемого ЭБУ, что сбивает правильное соотношение "топливо-воздух" (нарушает стехиометрию).

- Нестабильная работа двигателя: Плавающие обороты холостого хода (особенно на прогретом двигателе), провалы, рывки при разгоне, трудный запуск.

- Повышенный расход топлива: ЭБУ, пытаясь компенсировать избыток кислорода от подсоса, увеличивает подачу топлива.

- Ошибки по датчикам: Регистрация ошибок, связанных с системой впуска (например, P0171 - Слишком бедная смесь банка 1, P0505 - Ошибка регулятора холостого хода) и датчиком положения дроссельной заслонки (ДПДЗ).

- Механические повреждения: Риск деформации фланцев дросселя или коллектора, поломки крепежных элементов.

Как обеспечить правильную укладку:

- Идеально чистая поверхность: Тщательно очистить посадочные поверхности фланцев дросселя и коллектора от остатков старой прокладки, масла, грязи.

- Правильная ориентация: Убедиться, что прокладка установлена нужной стороной (если она несимметрична) и совпадает со всеми отверстиями (под болты, каналы охлаждения/вентиляции).

- Ровная установка: Аккуратно надеть прокладку на шпильки/болты или установить ее на место, следя, чтобы не было перекосов или смещений относительно отверстий.

- Равномерная затяжка: Затягивать крепежные болты/гайки только динамометрическим ключом с усилием, строго указанным производителем. Затяжку производить крест-накрест в несколько этапов (например, сначала 5 Нм по схеме, затем 10 Нм, затем окончательное усилие).

| Правильная установка | Неправильная установка (Перекос) |

|---|---|

| Равномерное прилегание прокладки по всему периметру | Зазоры в отдельных местах, сжатие в других |

| Отсутствие внутренних напряжений в деталях | Напряжение в корпусе дросселя/коллектора |

| Герметичное соединение | Подсос неучтенного воздуха |

| Стабильная работа двигателя | Плавающие обороты, ошибки ЭБУ |

Рекомендации по динамометрическому ключу

При замене дроссельной заслонки критически важно соблюдать момент затяжки крепежных болтов. Использование динамометрического ключа предотвращает деформацию корпуса, повреждение резьбы и обеспечивает герметичность соединения.

Пренебрежение точным моментом затяжки приводит к утечкам воздуха, нарушению калибровки заслонки или механическому повреждению посадочного фланца. Слишком слабая затяжка вызывает подсос неучтенного воздуха, а чрезмерная – коробление алюминиевых деталей.

Практические указания

- Подбор диапазона: используйте ключ с верхним пределом 20-25 Н·м. Типовые значения затяжки для большинства авто: 8-15 Н·м.

- Технология затяжки:

- Очистите резьбовые отверстия от грязи

- Нанесите фиксатор резьбы (Loctite 243)

- Затягивайте крест-накрест в 2 этапа:

- Предварительная затяжка 50% от нормы

- Окончательная затяжка с контролем момента

- Калибровка инструмента: перед работой обнуляйте шкалу, храните ключ в защитном кейсе, раз в год проводите поверку точности.

| Ошибка | Последствие | Профилактика |

|---|---|---|

| Затяжка "на глаз" | Разрушение фланца, утечки | Использовать ключ щелчкового типа |

| Затяжка по порядку (1-2-3-4) | Перекос корпуса | Соблюдать диагональную последовательность |

| Игнорирование предзатяжки | Неравномерное прилегание прокладки | Применять двухэтапную схему |

Важно: точное значение момента указывается в сервисной документации авто. При отсутствии данных используйте универсальное правило: затяжка до момента прекращения свободного вращения гайки + 30° угла доворота для болтов М6.

Равномерная затяжка крепежных болтов

Равномерное усилие при затяжке болтов корпуса дроссельной заслонки – критически важный этап установки. Несоблюдение этого правила приводит к деформации корпуса, нарушению соосности оси заслонки и появлению щелей между корпусом и впускным коллектором или прокладкой.

Последствиями неравномерной затяжки становятся подсос неучтенного воздуха, плавающие обороты холостого хода, ошибки по обедненной смеси, а также возможные закусывания самой заслонки при ее открытии/закрытии из-за перекоса. В тяжелых случаях возникает разгерметизация системы, влияющая на работу двигателя в целом.

Порядок и техника затяжки

- Предварительная затяжка вручную: Наживите все крепежные болты/гайки пальцами или коротким ключом, убедившись в правильном положении узла и прокладки.

- Применение динамометрического ключа: Обязательно используйте ключ с регулируемым моментом затяжки. Требуемое значение (обычно 8-15 Нм) уточняйте в спецификации производителя авто.

- Соблюдение схемы затяжки:

- Крепеж затягивайте крест-накрест или по диагонали (если болтов 4), а не последовательно по кругу.

- Проводите затяжку в несколько этапов (минимум два):

Этап Действие 1 Затяните все болты на 30-50% от конечного момента по схеме 2 Повторите проход по схеме, доводя усилие до 100% - Контроль после запуска: После первого прогрева двигателя дайте ему остыть и проверьте момент затяжки еще раз, так как материалы могут "приработаться".

Обратная сборка впускной системы

Перед установкой нового дроссельного узла тщательно очистите посадочные поверхности на впускном коллекторе и корпусе заслонки от остатков старой прокладки и загрязнений. Используйте специализированные очистители без абразивных частиц, избегая попадания состава на электрические разъемы и датчики. Убедитесь в отсутствии механических повреждений на фланцах.

Установите новую прокладку дроссельной заслонки, строго соблюдая ориентацию (при наличии асимметричных элементов). Совместите монтажные отверстия прокладки со шпильками коллектора. Аккуратно наденьте корпус дросселя, контролируя плотное прилегание без перекосов. Затяните крепежные болты/гайки крест-накрест с моментом, указанным производителем (обычно 8-15 Н·м), избегая деформации корпуса.

Ключевые этапы подключения компонентов

- Подсоедините разъемы датчиков:

- Датчика положения дроссельной заслонки (ДПДЗ)

- Датчика абсолютного давления (ДАД) или расходомера воздуха

- Регулятора холостого хода (РХХ) или сервопривода

- Верните на штатные места шланги:

- Системы вентиляции картера (PCV)

- Адсорбера системы улавливания паров топлива

- Вакуумного усилителя тормозов (при наличии)

- Закрепите воздуховод между корпусом заслонки и воздушным фильтром, проверив целостность уплотнительных манжет.

Финишные проверки перед запуском: Убедитесь в отсутствии перегибов шлангов и недопустимого контакта проводов с подвижными элементами. Проверьте надежность фиксации хомутов воздушного тракта. Программно выполните адаптацию дроссельного узла через диагностическое оборудование (для большинства современных автомобилей). При отсутствии ошибок произведите пробный запуск двигателя, контролируя стабильность холостого хода и отсутствие подсоса неучтенного воздуха.

Тестовый запуск двигателя после замены

Перед первым запуском двигателя после замены прокладки дроссельного узла необходимо тщательно проверить качество монтажа всех компонентов. Убедитесь в правильной установке дроссельной заслонки, герметичности соединений воздуховодов, надёжности фиксации электрических разъёмов и вакуумных шлангов.

Визуально проконтролируйте отсутствие подтёков охлаждающей жидкости в зоне прокладки и правильность подключения системы вентиляции картера. Проверьте затяжку крепёжных болтов дросселя в соответствии с моментом, указанным производителем транспортного средства.

Порядок выполнения тестового запуска

- Включите зажигание на 10-15 секунд без запуска двигателя для инициализации электронной системы управления.

- Запустите двигатель и немедленно проверьте:

- Отсутствие шипящих звуков (признак подсоса воздуха)

- Стабильность холостого хода (норма: 650-850 об/мин)

- Отклик на нажатие педали акселератора

- Прогрейте двигатель до рабочей температуры (80-90°C), наблюдая за поведением оборотов.

Критические параметры для контроля:

| Давление в системе охлаждения | Отсутствие быстрого роста |

| Состав выхлопных газов | Нет густого белого дыма |

| Работа датчиков | Отсутствие ошибок (проверить сканером) |

При обнаружении плавающих оборотов, ошибок Р0120 или Р0220, либо посторонних шумов – немедленно заглушите двигатель. Повторно проверьте правильность установки прокладки, чистоту привалочных поверхностей и целостность разъёмов. После устранения неполадок повторите процедуру запуска.

Калибровка дроссельной заслонки

Калибровка (адаптация) дроссельной заслонки – процедура обучения электронного блока управления (ЭБУ) двигателя положениям "закрыто" и "открыто" после замены узла, чистки или сбоя напряжения. Она синхронизирует реальное механическое положение заслонки с показаниями ее датчиков, обеспечивая точное дозирование воздуха.

Без корректной калибровки ЭБУ получает неверные данные о воздушном потоке, что нарушает формирование топливовоздушной смеси. Это неизбежно приводит к нестабильной работе силового агрегата, даже если механическая часть исправна.

Методы калибровки

Способ выполнения зависит от модели авто и возможностей ЭБУ:

- Автоматическая адаптация: Выполняется ЭБУ самостоятельно после нескольких циклов включения/выключения зажигания и движения в разных режимах (холостой ход, частичная и полная нагрузка). Требует соблюдения специфических условий (прогретый двигатель, выключенные потребители энергии).

- Ручная адаптация через диагностический разъем: Обязательна для большинства современных авто. Требует подключения диагностического сканера или адаптера с ПО (типа ELM327) и запуска специализированной процедуры в сервисном меню ЭБУ двигателя. Алгоритм строго регламентирован производителем.

Типичная последовательность ручной калибровки:

- Прогреть двигатель до рабочей температуры (80-90°C).

- Заглушить мотор, включить зажигание (без запуска двигателя).

- Активировать процедуру адаптации через сканер.

- Дождаться сообщения об успешном завершении (процесс занимает 10-30 секунд).

- Выключить зажигание на 10 секунд, запустить двигатель.

Признаки необходимости калибровки после вмешательства:

- Плавающие или повышенные (1500-2000 об/мин) обороты холостого хода.

- Затрудненный запуск двигателя.

- Рывки и провалы при плавном нажатии на педаль газа.

- Загорание индикатора "Check Engine" с ошибками, связанными с положением ДЗ или системой холостого хода (например, P0120, P0220, P0505).

| Фактор | Влияние на калибровку |

|---|---|

| Неисправность датчика положения ДЗ | Делает калибровку невозможной или неэффективной |

| Загрязнение дроссельного узла | Требует обязательной чистки до калибровки |

| Низкий заряд АКБ | Может прервать процесс или исказить результаты |

Неудачная калибровка указывает на скрытые неисправности: механические повреждения заслонки, износ шестерен привода, проблемы с проводкой или самими датчиками. В таких случаях требуется углубленная диагностика.

Контроль герметичности соединений

После установки новой прокладки дроссельной заслонки критически важно убедиться в абсолютной герметичности всех соединений. Нарушение герметичности приводит к подсосу неучтенного воздуха, минующего датчик массового расхода воздуха (ДМРВ) или датчик абсолютного давления (ДАД). Это вызывает сбои в работе двигателя.

Система управления двигателем (ЭБУ) рассчитывает топливоподачу на основе количества поступающего воздуха. Неучтенный воздух обедняет топливовоздушную смесь. Результатом становятся неустойчивый холостой ход (плавающие обороты), провалы при нажатии на педаль газа, повышенный расход топлива и ошибки в памяти ЭБУ (например, P0171 - система слишком бедная).

Методы контроля герметичности

Проверить качество установки прокладки и герметичность соединений можно несколькими способами:

- Визуальный осмотр: Тщательно осмотрите периметр сопряжения дроссельного узла с впускным коллектором. Ищите видимые зазоры, перекосы корпуса заслонки или следы старых прокладок/герметика, мешающих плотному прилеганию новой прокладки.

- Проверка на слух: На заведенном двигателе прислушайтесь к области соединения. Характерное шипение указывает на подсос воздуха. Можно использовать тонкий шланг (как стетоскоп), поднося один конец к потенциальному месту утечки, а другой – к уху.

- Использование очистителя карбюратора/тормозов: На работающем двигателе аккуратно распылите небольшое количество состава на стык дроссельного узла и коллектора. Если обороты двигателя кратковременно повышаются – это явный признак подсоса воздуха через это соединение (жидкость временно "запечатывает" щель и обогащает смесь). Соблюдайте осторожность: состав горюч!

- Дымогенератор (профессиональный метод): Наиболее точный способ. Специальное устройство подает под небольшим давлением дым во впускной тракт на заглушенном двигателе. Выход дыма в области соединения дроссельной заслонки с коллектором однозначно указывает на негерметичность прокладки или самого узла.

| Метод | Точность | Сложность | Необходимое оборудование |

|---|---|---|---|

| Визуальный осмотр | Низкая | Низкая | Фонарик |

| Проверка на слух / Шланг | Средняя | Низкая | - |

| Очиститель карбюратора | Средняя/Высокая | Средняя | Баллон с очистителем |

| Дымогенератор | Очень высокая | Высокая | Дымогенератор, компрессор |

Обнаружение подсоса требует немедленного устранения. Ослабьте крепежные болты/гайки дроссельного узла, проверьте правильность положения прокладки, отсутствие деформаций посадочных поверхностей и посторонних предметов, затем равномерно и с правильным моментом затяните крепеж. Повторно проведите контроль герметичности.

Игнорирование контроля герметичности после замены прокладки дроссельной заслонки сводит на нет всю работу и может привести к длительным поискам причин неустойчивой работы двигателя. Регулярная проверка состояния прокладки и герметичности соединений – ключевой элемент профилактики подобных неисправностей.

Проверка качества монтажа на ходу

После установки дроссельной заслонки выполните тестовую поездку для контроля корректности монтажа. Заведите двигатель и дайте ему поработать на холостом ходу 3-5 минут, отслеживая стабильность оборотов (700-900 об/мин) без самопроизвольных скачков или падений.

Плавно трогайтесь с места, обращая внимание на реакцию педали акселератора. Отсутствие провалов, рывков или задержек при нажатии подтверждает правильную синхронизацию узла с электронным блоком управления.

Алгоритм дорожного тестирования

При движении проверьте следующие параметры:

- Разгон в диапазоне 40-90 км/ч – двигатель должен реагировать без рывков и детонации