Двигатель 4D56 - схема, параметры, отзывы владельцев

Статья обновлена: 28.02.2026

Дизельный двигатель 4D56 заслужил репутацию одного из наиболее надежных и выносливых силовых агрегатов в своем классе.

Разработанный компанией Mitsubishi Motors, он десятилетиями устанавливался на популярные внедорожники, пикапы и коммерческий транспорт.

Данная статья детально разберет схему устройства 4D56, ключевые технические параметры и особенности эксплуатации.

Отдельное внимание уделим реальным отзывам владельцев о долговечности, расходе топлива и типичных неисправностях этого мотора.

Годы производства и поколения двигателя

Производство дизельного двигателя 4D56 стартовало в 1980 году на заводе Mitsubishi. Изначально он разрабатывался для коммерческого транспорта и внедорожников, став силовым агрегатом для моделей Pajero, Delica, L200 и других. Выпуск продолжался свыше 30 лет, завершившись в середине 2010-х годов на основных рынках.

За время производства двигатель прошел несколько этапов модернизации, разделяемых на три ключевых поколения. Основные изменения касались системы впрыска топлива, наличия турбонаддува и соответствия экологическим стандартам. Каждое поколение имело характерные конструктивные особенности и варианты мощности.

Эволюция поколений 4D56

- Первое поколение (1980–1993): Атмосферные (4D56) и турбированные (4D56T) версии с механическим ТНВД. Мощность: 72–85 л.с. Отличались простотой конструкции и высокой ремонтопригодностью.

- Второе поколение (1993–2006): Появление электронного управления впрыском (4D56/TDI). Турбированные модификации получили интеркулер (4D56/TDiC). Мощность выросла до 99–125 л.с. Соответствие нормам Евро-1/Евро-2.

- Третье поколение (2006–2015): Система Common Rail (4D56/DI-D) с турбонаддувом и интеркулером. Мощность до 178 л.с. Оснащение сажевыми фильтрами (DPF) и соответствие стандартам Евро-3/Евро-4.

Наиболее распространенными в СНГ считаются моторы второго поколения – благодаря надежности и адаптивности к низкокачественному топливу. Третье поколение, несмотря на повышенную мощность, требовало более строгого обслуживания и качественной солярки.

Рабочий объем

Рабочий объем цилиндров двигателя 4D56 составляет 2477 см³ (2.5 литра). Этот параметр определяется как сумма рабочих объемов всех цилиндров и является ключевой характеристикой, влияющей на мощность, крутящий момент и топливную экономичность силового агрегата.

Для 4D56, представляющего собой рядный 4-цилиндровый дизельный мотор, значение вычисляется по формуле: π × (Диаметр цилиндра)² / 4 × Ход поршня × Количество цилиндров. Точные геометрические параметры:

| Диаметр цилиндра (Bore) | 91.1 мм |

| Ход поршня (Stroke) | 95.0 мм |

Основные следствия рабочего объема 2.5 л:

- Обеспечивает высокий крутящий момент на низких оборотах

- Определяет тяговые характеристики и пригодность для коммерческого транспорта

- Влияет на налоговую категорию автомобиля в некоторых регионах

Мощность и крутящий момент базовых версий

Базовые модификации атмосферного двигателя 4D56 (без турбонаддува) развивали мощность в диапазоне 60-75 л.с. при 4200-4500 об/мин. Крутящий момент составлял 147-157 Н·м, достигаемый на низких оборотах (2000-2500 об/мин). Эти показатели характерны для ранних версий, устанавливавшихся на Mitsubishi L200 и Pajero первого поколения в 1980-х годах.

Модификации с турбонаддувом (обозначаемые 4D56T) демонстрировали заметный прирост: мощность увеличивалась до 86-99 л.с. при 4200 об/мин, а крутящий момент – до 200-240 Н·м в диапазоне 2000-3500 об/мин. Такие характеристики обеспечивали уверенную тягу в условиях бездорожья и при транспортировке грузов.

Ключевые особенности

Распределение характеристик по версиям:

| Модификация | Мощность (л.с.) | Крутящий момент (Н·м) | Обороты макс. момента |

| 4D56 (атмосферный) | 60-75 | 147-157 | 2000-2500 об/мин |

| 4D56T (турбо) | 86-99 | 200-240 | 2000-3500 об/мин |

Технические нюансы:

- Пик крутящего момента достигается рано и удерживается в широком диапазоне оборотов

- Турбированные версии оснащались промежуточным охладителем (intercooler) для увеличения отдачи

- Эксплуатационная надежность достигалась за счет консервативной степени форсировки

Схема расположения цилиндров и коленвала двигателя 4D56

Рядный 4-цилиндровый двигатель 4D56 имеет классическую схему расположения цилиндров в один ряд. Порядковые номера цилиндров присваиваются последовательно, начиная от шкива коленчатого вала: цилиндр №1 находится ближе всего к ремню ГРМ, далее по направлению к маховику следуют цилиндры №2, №3 и №4. Такая компоновка обеспечивает компактность и относительную простоту конструкции блока цилиндров.

Коленчатый вал двигателя 4D56 – пятиопорный, с четырьмя шатунными шейками и пятью коренными опорами для повышенной жесткости и снижения вибраций. Шатунные шейки расположены в одной плоскости под углом 180° друг к другу, образуя крестообразную схему. Порядок работы цилиндров – 1-3-4-2, что обеспечивает равномерное чередование рабочих ходов через каждые 180° угла поворота коленвала и оптимальный баланс силового агрегата.

Ключевые особенности схемы

- Расположение поршней: Пары поршней (1-4 и 2-3) всегда движутся синхронно: при нахождении первой пары в ВМТ, вторая занимает НМТ, и наоборот.

- Балансировка: Применены противовесы коленвала и балансирные валы (в модификациях с системой балансировки) для гашения инерционных сил второго порядка.

- Метки синхронизации: На шкиве коленвала и шестерне распредвала нанесены метки для точной установки фаз газораспределения при сборке.

| Угол поворота коленвала (°) | Положение цилиндров | Рабочий такт |

|---|---|---|

| 0 | Ц1: ВМТ, Ц3: НМТ | Ц1 - рабочий ход / Ц3 - впуск |

| 180 | Ц4: ВМТ, Ц2: НМТ | Ц4 - рабочий ход / Ц2 - впуск |

| 360 | Ц3: ВМТ, Ц1: НМТ | Ц3 - рабочий ход / Ц1 - впуск |

| 540 | Ц2: ВМТ, Ц4: НМТ | Ц2 - рабочий ход / Ц4 - впуск |

Компоновка газораспределительной системы (ГРС)

Газораспределительная система двигателя 4D56 выполнена по схеме SOHC (Single OverHead Camshaft) с верхним расположением распределительного вала. Привод ГРМ осуществляется двухрядной роликовой цепью через звездочки коленчатого и распределительного валов. Система включает гидравлические компенсаторы зазоров клапанов в поздних модификациях, что исключает необходимость ручной регулировки.

Распределительный вал размещен непосредственно в головке блока цилиндров и воздействует на клапаны через коромысла. Стандартная конфигурация предполагает 8 клапанов (2 на цилиндр) – по одному впускному и выпускному на каждый цилиндр. Натяжение цепи обеспечивается автоматическим натяжителем с плунжерным механизмом, дополненным успокоителем для гашения колебаний.

Ключевые элементы конструкции

- Цепной привод ГРМ: Двухрядная роликовая цепь с ресурсом 100-150 тыс. км

- Система натяжения: Плунжерный натяжитель с храповым механизмом + резиновый успокоитель

- Клапанный механизм: Коромысла роликового типа (16 шт.), стальные клапаны с термоупрочнением

- Гидрокомпенсаторы: Присутствуют в версиях после 1997 года (4D56T/T2)

| Параметр | Характеристика |

|---|---|

| Схема ГРМ | SOHC (1 распредвал) |

| Количество клапанов | 8 (2V на цилиндр) |

| Фазы газораспределения | Впуск: 18° до ВМТ / 54° после НМТ |

| Выпуск: 58° до НМТ / 18° после ВМТ | |

| Зазор клапанов (без гидрокомпенсаторов) | Впуск: 0.10 мм / Выпуск: 0.15 мм |

| Ресурс цепи ГРМ | 120 000 - 150 000 км |

Особенности конструкции турбонаддува

Двигатель 4D56 оснащался турбокомпрессором для повышения мощности и крутящего момента. Наиболее распространенной была турбина Garrett T25 с механическим управлением (wastegate). Ключевой особенностью стала керамическая крыльчатка турбинного колеса (hot side) на ранних моделях, что обеспечивало меньшую инерционность и более быстрый отклик на нажатие педали газа ("турбояма" ощущалась меньше). Турбокомпрессор имел водяное охлаждение корпуса подшипников, что критически важно для долговечности после остановки горячего двигателя.

Система управления наддувом на 4D56 - чисто механическая. Давление наддува регулируется пневматическим актуатором (wastegate), который открывает байпасную заслонку, перенаправляя часть выхлопных газов мимо турбинного колеса при достижении заданного давления. Для охлаждения сжатого воздуха использовался интеркулер типа "воздух-воздух", установленный перед радиатором двигателя. Маслопроводы к турбине оснащались теплоизоляционными экранами для защиты от перегрева выхлопными газами.

Ключевые конструктивные элементы и особенности

- Турбокомпрессор Garrett T25: Наиболее распространенная модель.

- Керамическая крыльчатка турбины (Ранние модели): Обеспечивала быстрый отклик, но была хрупкой.

- Водяное охлаждение корпуса подшипников: Увеличивало ресурс турбины.

- Механический Wastegate (Пневмоактуатор): Простая и надежная система управления давлением наддува.

- Интеркулер "воздух-воздух": Охлаждал сжатый воздух перед подачей во впускной коллектор.

- Теплоэкраны на маслопроводах: Защищали масло от перегрева.

Важные нюансы эксплуатации

- Чистота и качество масла: Критически важны для ресурса турбины. Несвоевременная замена или использование некондиционного масла приводят к закоксовыванию каналов подачи масла и масляного слива, а затем к выходу подшипников из строя.

- Прогрев и остывание: После интенсивной нагрузки перед остановкой двигателя необходимо дать турбине поработать на холостом ходу 1-3 минуты для охлаждения и циркуляции масла. Запуск и резкий старт "на холодную" также вредны.

- Целостность интеркулера и патрубков: Трещины, разрывы патрубков или загрязнение сот интеркулера снижают эффективность охлаждения воздуха, приводя к потере мощности и увеличению температуры впуска.

- Состояние актуатора Wastegate: Заклинивание, разрыв мембраны или коррозия штока актуатора приводят к неконтролируемому давлению наддува ("перепуск") или его отсутствию ("недопупск").

- Люфт вала турбины: Появление продольного и/или радиального люфта вала турбокомпрессора – признак износа подшипников и необходимости ремонта/замены.

Эволюция турбонаддува на 4D56 (Основные типы)

| Период / Модель | Турбина | Крыльчатка турбины | Особенности |

|---|---|---|---|

| Ранние (до ~1998) | Garrett T25 (TD04-09T) | Керамическая | Быстрый отклик, но хрупкая |

| Поздние (после ~1998) | Garrett TB25 (TD04-13G) | Стальная | Повышенная надежность, чуть большая инерционность |

| Модели с DI-D (Прямой впрыск) | MHI TD04L-13T | Стальная | Модификации под более высокое давление и иные характеристики впуска/выпуска |

Маркировка двигателя на блоке цилиндров

~1.jpeg)

Маркировка двигателя 4D56 расположена на верхней части блока цилиндров со стороны маховика. Она наносится методом штамповки на специальную площадку рядом с местом крепления коробки передач. Точное расположение может незначительно варьироваться в зависимости от года выпуска и модификации, но всегда легко доступно для визуального осмотра после снятия стартера или защитного кожуха.

Надпись содержит ключевые данные о силовом агрегате: модель двигателя (4D56), серийный номер, а также код производителя. Серийный номер включает информацию о дате производства и заводе-изготовителе. Для расшифровки рекомендуется использовать официальные технические бюллетени Mitsubishi, так как система кодировки менялась в разные периоды выпуска.

Структура маркировки

Типовая компоновка данных выглядит следующим образом:

- Первая строка: Буквенно-цифровой код модели (пример: 4D56T или 4D56W)

- Вторая строка:

- Серийный номер (6-8 символов)

- Код месяца производства (цифра 1-9, X-ноябрь, Y-декабрь)

- Последняя цифра года выпуска (например: 5 = 1995/2005)

| Пример маркировки | Расшифровка |

| 4D56T | Модель: Турбированный 2.5L |

| MD345728Y4 | Серийный № MD345728, декабрь 1994/2004 |

Важно: При поиске запчастей или технической информации всегда указывайте полную маркировку. Отсутствие буквенного суффикса после "4D56" указывает на атмосферную версию, тогда как символы T (турбо), W (интеркулер) или DI-D (Common Rail) обозначают модификации.

Отличия атмосферных и турбированных модификаций

Атмосферная версия двигателя 4D56 работает на принципе естественного всасывания воздуха без дополнительного наддува. Конструктивно она проще: отсутствует турбокомпрессор, интеркулер и связанная с ними трубопроводная обвязка. Мощность таких модификаций скромнее – обычно в пределах 75-80 л.с., а крутящий момент достигает пика при высоких оборотах.

Турбированные модификации оснащаются турбокомпрессором, нагнетающим воздух в цилиндры под давлением. Это увеличивает количество кислорода в камере сгорания, позволяя сжечь больше топлива. В результате мощность возрастает до 85-100 л.с., а крутящий момент (200-240 Нм) доступен уже с низких оборотов, улучшая динамику.

Сравнительные характеристики

| Параметр | Атмосферный | Турбированный |

|---|---|---|

| Мощность | 75-80 л.с. | 85-100 л.с. |

| Крутящий момент | 150-160 Нм | 200-240 Нм |

| Система наддува | Отсутствует | Турбокомпрессор + интеркулер |

| Расход топлива | ~9-10 л/100 км | ~10-12 л/100 км |

| Реакция на педаль газа | Линейная | Турбояма (задержка) при разгоне |

Ключевые эксплуатационные различия:

- Надежность: Атмосферные моторы долговечнее из-за отсутствия высокотемпературной турбины.

- Обслуживание: Турбированные требуют частой замены масла (каждые 5-7 тыс. км) и контроля состояния турбины.

- Ресурс турбины: 150-250 тыс. км при грамотной эксплуатации.

- Особенности запуска: Турбомодификации чувствительны к качеству топлива и маслу (рекомендуется синтетика).

В отзывах владельцы отмечают:

- Атмосферные 4D56 ценят за «неубиваемость» и ремонтопригодность даже в полевых условиях.

- Турбированные хвалят за тяговитость под нагрузкой, но критикуют за «капризность» и дороговизну ремонта турбины.

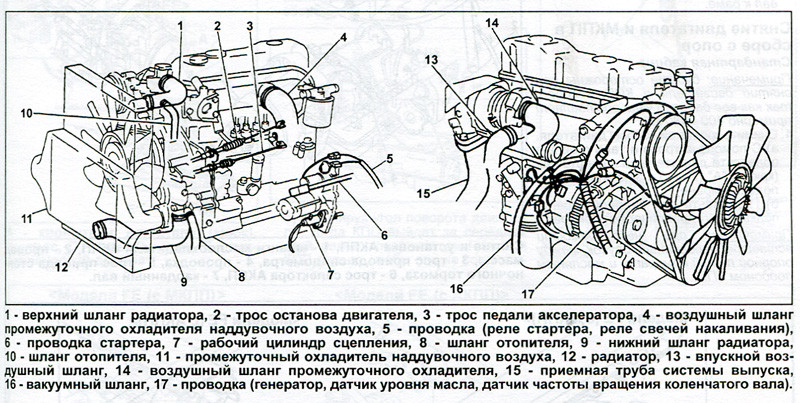

Система охлаждения: схема патрубков и устройство

Система охлаждения двигателя 4D56 – жидкостная, закрытого типа с принудительной циркуляцией и расширительным бачком. Основные компоненты включают водяной насос, термостат, радиатор с крышкой, вентилятор охлаждения (механический или электрический в зависимости от модификации), рубашку охлаждения блока цилиндров и ГБЦ, а также сеть патрубков. Циркуляция ОЖ обеспечивает отвод тепла от нагретых деталей двигателя к радиатору для рассеивания в атмосферу.

Термостат регулирует поток охлаждающей жидкости по малому (через блок двигателя и отопитель) или большому кругу (через радиатор). Расширительный бачок компенсирует изменение объема ОЖ при нагреве/охлаждении и поддерживает рабочее давление в системе (обычно 0.9–1.1 бар). Патрубки изготавливаются из термостойкой резины и соединяют все узлы системы. Типичные диаметры магистралей: 32 мм (основной от насоса к термостату), 16–20 мм (отводы на радиатор и печь).

Схема основных патрубков

Ключевые соединения системы:

- Верхний патрубок радиатора: соединяет термостат с верхним бачком радиатора.

- Нижний патрубок радиатора: ведет от нижнего бачка радиатора к водяному насосу.

- Патрубок отопителя: два шланга (подача и обратка) между ГБЦ/насосом и теплообменником печки.

- Патрубок расширительного бачка: подключается к верхней точке системы (обычно к корпусу термостата).

- Перепускной патрубок: обводная магистраль в обход термостата (место установки зависит от модификации).

Распространенные проблемы:

| Компонент | Типовая неисправность | Признаки |

|---|---|---|

| Патрубки | Растрескивание, раздутие | Течь ОЖ, падение давления |

| Термостат | Заклинивание (открыт/закрыт) | Перегрев или долгий прогрев |

| Крышка радиатора/бачка | Слабый клапан давления | Закипание ОЖ, выброс антифриза |

| Водяной насос | Износ подшипника, течь сальника | Шум, люфт помпы, следы ОЖ |

Обслуживание требует регулярной замены ОЖ (каждые 2–3 года) и контроля состояния патрубков. Критически важно использовать качественный антифриз класса G12 (силикатный) для защиты алюминиевых деталей ГБЦ и радиатора от коррозии. При замене патрубков рекомендуется устанавливать оригинальные хомуты винтового типа вместо «червячных» для равномерного обжима.

Рабочие температуры и термостаты

Нормальная рабочая температура двигателя 4D56 составляет 85–95°C. Этот диапазон обеспечивает оптимальную вязкость моторного масла, эффективное сгорание топлива и минимальный износ компонентов. Перегрев свыше 100°C приводит к деформации ГБЦ, прогарам прокладки и залеганию поршневых колец, тогда как работа ниже 80°C увеличивает расход топлива и нагар в цилиндрах.

Термостат с открытием на 82°C или 88°C (в зависимости от модификации) регулирует поток охлаждающей жидкости между малым и большим кругом. При холодном пуске он блокирует доступ к радиатору, ускоряя прогрев. По достижении рабочей температуры клапан открывается, направляя антифриз через радиатор для охлаждения. Корпус термостата интегрирован в верхний патрубок помпы, а его неисправность критично влияет на температурный режим.

Типичные проблемы и решения

- Заклинивание в закрытом положении (основная причина перегрева): термостат не открывается, жидкость циркулирует только по малому кругу. Признаки: быстрый рост температуры на скорости, пар из расширительного бачка.

- Заклинивание в открытом положении: двигатель не прогревается до нормы, особенно зимой. Симптомы: долгий прогрев, температура ниже 80°C при движении, повышенный расход топлива.

- Неполное открытие: температура "плавает" между 85–100°C из-за недостаточного потока через радиатор. Частая причина – накипь или деформация клапана.

| Параметр | Значение | Последствия отклонений |

|---|---|---|

| Температура открытия термостата | 82°C (ранние версии), 88°C (поздние версии) | Раннее открытие → переохлаждение; позднее открытие → перегрев |

| Рабочий диапазон ДВС | 85–95°C | <80°C: износ ЦПГ; >100°C: риски деформации ГБЦ |

| Ресурс термостата | 60–100 тыс. км | Износ пружины, накипь → нарушение теплового режима |

Отзывы владельцев указывают на необходимость ежегодной проверки термостата перед зимой. При замене рекомендуют оригинальные термостаты Gates или Wahler: аналоги часто работают с погрешностью ±3–5°C. При перегреве двигателя 90% случаев связаны с термостатом, остальные – с засором радиатора или неисправностью помпы. Регулярная замена антифриза (каждые 2 года) предотвращает залипание клапана из-за коррозии.

Топливная аппаратура: ТНВД и форсунки

Топливный насос высокого давления (ТНВД) на двигателе 4D56 – роторного типа с механическим регулятором частоты вращения и электронным управлением (в поздних версиях). Основная функция – точная дозировка топлива и подача его под высоким давлением к форсункам в строго заданный момент времени. Система оснащена муфтой опережения впрыска, автоматически корректирующей угол опережения в зависимости от оборотов.

Форсунки двигателя – закрытого типа с многодырчатыми распылителями. Открытие иглы происходит под воздействием давления от ТНВД, а закрытие – пружиной. Калиброванные отверстия распылителя обеспечивают мелкодисперсное распыление топлива в камере сгорания. Регулировка давления начала впрыска (280–300 кгс/см²) критична для правильной работы.

Ключевые характеристики топливной системы

| Тип ТНВД | Роторный распределительный (Bosch VE) |

| Давление впрыска | 280–300 кгс/см² (на заводской настройке) |

| Тип форсунок | Механические, штифтовые/многодырчатые |

| Управление | Механический регулятор + соленоид (на модификациях с EGR) |

Типичные проблемы и отзывы владельцев:

- Износ плунжерной пары ТНВД – проявляется затрудненным пуском, нестабильными оборотами и черным выхлопом. Основная причина – низкое качество топлива.

- Зависание иглы форсунок – приводит к подтеканию топлива, жесткой работе двигателя и хлопкам в выпуске.

- Разрушение распылителей – возникает из-за коррозии или абразивного износа, сопровождается повышенным расходом и потерей мощности.

Рекомендации по обслуживанию:

- Регулярная замена топливных фильтров (каждые 10–15 тыс. км).

- Использование антигелевых присадок в зимний период.

- Контроль и регулировка давления впрыска форсунок на стенде каждые 80–100 тыс. км.

- Промывка топливного бака при замене ТНВД или форсунок после критических отказов.

Система смазки: схема масляных каналов

Масляная система двигателя 4D56 использует комбинированную схему подачи смазки: под давлением к критически нагруженным узлам и разбрызгиванием для остальных элементов. Основной контур начинается с шестеренчатого насоса, забирающего масло из поддона через маслоприемник с сетчатым фильтром. Насос нагнетает масло через полнопоточный фильтр в главную продольную магистраль блока цилиндров.

От главной магистрали масло распределяется по каналам к коренным подшипникам коленчатого вала. Через наклонные сверления в щеках коленвала смазка поступает к шатунным шейкам и поршневым пальцам. Отдельные ответвления подают масло к распределительному валу (опорам и кулачкам), приводу ГРМ, турбокомпрессору и вакуумному насосу. В головке блока цилиндров каналы обеспечивают смазку гидрокомпенсаторов (на модификациях с гидравлическими толкателями) и клапанного механизма.

Основные направления маслопроводов

- Главная магистраль: проходит вдоль блока цилиндров, диаметр 8-10 мм

- Вертикальные каналы ГБЦ: соединяют блок с головкой через сверления

- Кольцевые канавки коренных шеек: обеспечивают непрерывную подачу при вращении вала

- Турбинная магистраль: отдельный канал с ограничительным клапаном

Система включает предохранительные клапаны: редукционный в насосе (поддерживает давление 3.5-4.5 кгс/см²) и перепускной в фильтре (активируется при засорении). Охлаждение масла осуществляется через теплообменник в водяной рубашке.

| Параметр | Характеристика |

|---|---|

| Давление (прогретый двигатель) | 1.0 кгс/см² на хол.ходу, 3.5-4.5 кгс/см² при 2000 об/мин |

| Объем системы | 5.8 л (с фильтром) |

| Производительность насоса | 28-32 л/мин при 3000 об/мин |

Характерные проблемы включают закоксовывание каналов гидрокомпенсаторов, износ шестерен насоса и снижение давления из-за выработки вкладышей. Ревизия требует промывки каналов специальными растворами при капитальном ремонте.

Рекомендуемые моторные масла и вязкость для двигателя 4D56

Выбор правильного моторного масла и вязкости критически важен для долговечности и надежности турбодизеля 4D56. Производитель Mitsubishi Motors устанавливает четкие требования к классу качества и вязкостным характеристикам смазочных материалов, основанные на конструктивных особенностях мотора и условиях его эксплуатации. Соблюдение этих требований напрямую влияет на защиту трущихся пар, работу турбокомпрессора и общее состояние двигателя.

Основным ориентиром служат спецификации, указанные в официальном руководстве по эксплуатации автомобиля (например, Pajero, Delica, L200). Для двигателей 4D56, особенно оснащенных турбонаддувом, обязательным является использование масел класса качества API CF-4 или выше (ACEA B3/B4) и соответствие стандарту JASO DH-1. Устаревшие классы, такие как API CD или CE, не обеспечивают необходимой защиты современных дизелей.

Ключевые рекомендации по вязкости

Оптимальный выбор вязкости зависит от климатических условий эксплуатации:

- Стандартный выбор (умеренный климат): Масла SAE 10W-30 или 15W-40 считаются универсальными и наиболее часто рекомендуемыми для 4D56 в широком диапазоне температур. Они обеспечивают хороший пуск в холод и надежную защиту при рабочих температурах.

- Экстремально низкие температуры (зима): Для облегчения холодного пуска и быстрой прокачки масла по системе предпочтительны маловязкие масла SAE 5W-30 или 5W-40. Убедитесь, что масло соответствует классу API CF-4/CH-4 и JASO DH-1.

- Жаркий клитинк или интенсивные нагрузки: В условиях высоких температур окружающей среды или при постоянной работе двигателя под нагрузкой (буксировка, перевозка грузов) рекомендуется использовать более вязкие масла SAE 20W-50. Они лучше сохраняют защитную пленку в экстремальной жаре.

Важные замечания:

- Используйте только масла для дизельных двигателей. Бензиновые масла (класс API S*) не подходят.

- Приоритет имеют синтетические (Full Synthetic) или полусинтетические (Semi-Synthetic) масла. Они обеспечивают лучшую стабильность, моющие свойства и защиту по сравнению с минеральными, особенно для турбины.

- Строго соблюдайте регламент замены масла и масляного фильтра (обычно каждые 5000-7000 км для тяжелых условий или 7000-10000 км для нормальных). Использование некачественного или просроченного масла губительно для турбокомпрессора и коленвала.

- Популярные бренды, хорошо зарекомендовавшие себя среди владельцев 4D56: Mobil Delvac, Shell Rimula, Castrol GTX Diesel, Liqui Moly Top Tec, ZIC, Total Rubia. Всегда проверяйте соответствие спецификациям на этикетке канистры.

Ресурс двигателя 4D56 до капитального ремонта

Заявленный заводом-изготовителем ресурс двигателя Mitsubishi 4D56 до первого капитального ремонта составляет 250 000–350 000 км. На практике этот показатель сильно варьируется в зависимости от условий эксплуатации, качества обслуживания и модификации мотора. Реальные отзывы владельцев демонстрируют разброс от 200 000 до 500 000 км.

Достижение верхней границы пробега (400 000+ км) возможно только при строгом соблюдении регламента ТО, использовании оригинальных расходников и масла класса CG-4/SH и выше. Критическими факторами, сокращающими ресурс, являются перегрев, некачественное топливо и агрессивная езда на низких оборотах.

Ключевые аспекты долговечности

Основные причины выхода из строя:

- Деформация ГБЦ из-за перегрева (характерно для ранних версий с чугунной головой)

- Износ распредвала и коробления клапанных седел

- Закоксовывание маслосъемных колец с последующим жором масла

- Разрушение турбины из-за несвоевременной замены масла

| Модификация | Средний ресурс (км) | Уязвимые места |

| 4D56T (турбо) | 250 000–320 000 | Турбокомпрессор, поршневая группа |

| 4D56 (атмосферный) | 300 000–400 000 | Клапанный механизм, ГРМ |

| 4D56 DI-D (Common Rail) | 220 000–300 000 | ТНВД, форсунки |

Признаки необходимости капремонта:

- Расход масла превышает 1 л на 1000 км

- Снижение компрессии ниже 20 атм в цилиндрах

- Появление сизого дыма при разгоне и черного – под нагрузкой

- Стук шатунных вкладышей на прогретом моторе

Часто встречающиеся проблемы: течь сальников

Течь сальников коленчатого вала – распространённая неисправность двигателя 4D56. Чаще всего страдают передний сальник (со стороны ремня ГРМ) и задний сальник (у коробки передач). Основная причина – естественное старение резины и потеря эластичности уплотнителя из-за высоких температур и агрессивных сред в подкапотном пространстве.

Ускоренный износ может провоцироваться изношенными подшипниками коленвала или неправильной установкой при замене. Признаками проблемы выступают масляные пятна под двигателем/КПП, следы масла на защите картера или нижней части блока, характерное шипение при работе двигателя и быстрое падение уровня масла без видимых утечек в других местах.

Основные точки протечек и особенности

Ключевые проблемные зоны:

- Передний сальник коленвала: Проявляется масляными потеками на шкиве, ремне ГРМ и защитных кожухах. Наиболее опасен из-за риска попадания масла на ремень ГРМ (приводит к его проскальзыванию и обрыву).

- Задний сальник коленвала: Вызывает течь на стыке двигателя и коробки передач, масло скапливается на нижней части картера КПП или маховике. Требует демонтажа коробки для замены.

- Сальники распредвала: Встречаются реже, но также возможны. Проявляются потеками масла на головке блока в зоне привода ГРМ.

Факторы, усугубляющие проблему:

- Использование некачественных сальников или неподходящих смазок при установке.

- Деформация посадочных мест на коленвале из-за перетяжки или коррозии.

- Повышенное давление картерных газов (забитая система вентиляции).

- Длительные простои автомобиля, приводящие к "прикипанию" кромки сальника к валу.

Последствия игнорирования течи:

- Снижение уровня масла – риск масляного голодания и капитального ремонта.

- Попадание масла на ремень ГРМ – обрыв ремня, встреча клапанов с поршнями.

- Загрязнение узлов (сцепление, стартер) и окружающих поверхностей.

- Повышенный расход масла и ухудшение экологических показателей.

Сводная информация по сальникам

| Локализация | Основные симптомы | Сложность замены | Критичность |

|---|---|---|---|

| Передний (ГРМ) | Масло на шкиве, ремне ГРМ, кожухах | Средняя (требуется снятие ремня ГРМ) | Высокая (риск обрыва ремня) |

| Задний (КПП) | Масло на стыке ДВС/КПП, картере КПП | Высокая (требуется снятие КПП/сцепления) | Средняя (потеря масла, загрязнение) |

| Распредвала(ов) | Масло на головке блока у привода ГРМ | Средняя (снятие ремня/цепи ГРМ) | Средняя (потеря масла) |

Для устранения проблемы необходима замена неисправного сальника. Критически важно использовать оригинальные или качественные аналоги, тщательно очищать посадочное место, смазывать рабочую кромку и соблюдать глубину посадки. При замене переднего сальника коленвала настоятельно рекомендуется менять и ремень ГРМ с роликами.

Износ распредвала и коррекция клапанов

Распределительный вал двигателя 4D56 подвержен естественному износу кулачков и опорных шеек, особенно при превышении интервалов замены масла или использовании некондиционных смазочных материалов. Характерные признаки проблемы включают металлический стук в верхней части ГБЦ на холодном двигателе, падение компрессии и повышенный расход масла. Диагностика требует визуального осмотра кулачков на предмет задиров, измерение высоты профиля и проверку зазоров в подшипниках.

Коррекция клапанных зазоров критична для ресурса 4D56, поскольку нерегулируемые тепловые зазоры приводят к ускоренному износу распредвала, прогару седел и разрушению рокеров. Регулировка выполняется щупами на остывшем двигателе через каждые 20-30 тыс. км. Требуемое значение: 0.20 мм для впускных и 0.30 мм для выпускных клапанов. При сильном износе распредвала требуется шлифовка шеек с установкой ремонтных вкладышей или замена вала в сборе.

Последствия несвоевременной регулировки

- Уменьшенный зазор – неплотное закрытие клапанов, прогар тарелок

- Увеличенный зазор – ударные нагрузки на кулачки, разрушение толкателей

- Вибрация и потеря мощности из-за нарушения фаз газораспределения

| Параметр | Норма | Критичный износ |

| Высота кулачка | 42.08-42.12 мм | <41.80 мм |

| Биение вала | 0.02 мм | >0.08 мм |

| Зазор в подшипниках | 0.03-0.07 мм | >0.15 мм |

При замене распредвала обязательна установка нового комплекта гидрокомпенсаторов и прокачка масляной системы перед запуском. Для увеличения ресурса рекомендуется использование оригинальных запчастей Mitsubishi и масел с допуском JASO DH-1. На форумах владельцев отмечают, что грамотная регулировка клапанов каждые 25 тыс. км продлевает срок службы ГРМ до 400 тыс. км даже в турбированных версиях двигателя.

Проблемы с турбиной: симптомы и ремонт

Турбокомпрессор двигателя 4D56 подвержен характерным неисправностям из-за высоких нагрузок и сложных условий эксплуатации. Основными факторами риска являются загрязнение масляной системы, механический износ деталей и перегрев вследствие утечек или нарушений обслуживания.

Игнорирование первых признаков неполадок приводит к каскадному выходу из строя сопутствующих систем: закоксовыванию маслопроводов, повреждению интеркулера и ускоренному износу ЦПГ. Своевременная диагностика критически важна для предотвращения дорогостоящего ремонта.

Типичные симптомы неисправности:

- Свист или вой при разгоне – признак утечек воздуха или повреждения крыльчатки

- Синий дым из выхлопной трубы при нагрузке – свидетельство попадания масла в турбину

- Заметное падение мощности двигателя, особенно в диапазоне 2000-3500 об/мин

- Увеличенный расход масла (свыше 1 л/1000 км) без видимых подтеков

- Металлический скрежет при выключении двигателя – симптом разрушения подшипников

Диагностика и методы восстановления

| Проблема | Диагностические признаки | Варианты ремонта |

|---|---|---|

| Люфт вала ротора | Осевой люфт свыше 0,05 мм, радиальный – более 0,8 мм | Замена картриджа турбины, шлифовка вала с установкой ремонтных втулок |

| Замасливание интеркулера | Масляные потеки на стыках воздуховодов, снижение пропускной способности | Промывка системы впуска, замена маслоотделителя, восстановление сальников |

| Заклинивание актуатора | Отсутствие движения рычага при резком нажатии на газ, ошибка P2262 | Чистка геометрии, замена вакуумного привода, калибровка положения заслонки |

| Коксование масляных каналов | Посторонние шумы в первые секунды после запуска, низкое давление масла | Раскоксовка ультразвуком, замена масляных трубок, применение промывочных составов |

Капитальный ремонт турбины требует обязательной балансировки ротора на стенде после сборки. При критическом износе улиток или крыльчаток экономически целесообразна установка контрактного агрегата с предварительной проверкой компрессии и чисткой масляной магистрали.

Замена цепи ГРМ: периодичность и нюансы

Регламентная замена цепи ГРМ на двигателе 4D56 обычно рекомендуется каждые 100 000–120 000 км пробега. Этот интервал может сокращаться до 80 000–90 000 км при эксплуатации в тяжелых условиях: частые буксировки, длительная работа на высоких оборотах, постоянная езда с полной нагрузкой или в горной местности.

В отличие от ременных аналогов, цепь обладает повышенным ресурсом, но требует внимания к сопутствующим компонентам. Критически важно одновременно менять успокоители, натяжители и сальники, так как их износ провоцирует перескок цепи, приводящий к встрече клапанов с поршнями и капитальному ремонту.

Ключевые нюансы замены

Контроль состояния: Регулярная диагностика (прослушивание на предмет металлического стука в области ГРМ, проверка натяжения) помогает выявить проблемы до фатальных последствий. Появление гула или вибраций – сигнал к внеплановой проверке.

Комплектующие:

- Используйте только оригинальные комплекты (Mitsubishi) или проверенные премиальные аналоги (например, IWIS, BorgWarner).

- Обязательная замена втулок и башмаков натяжителя, даже если видимых дефектов нет – они теряют эластичность.

Процедура замены:

- Строгое соблюдение меток ГРМ и ТНВД – малейшее смещение нарушает фазы газораспределения и впрыска.

- Правильная регулировка натяжителя (часто требуется специнструмент).

- Очистка масляных каналов, питающих натяжитель – засор может привести к его неработоспособности.

Распространенные ошибки:

- Игнорирование замены звездочек распредвала/коленвала при сильном износе цепи – новая цепь быстро растянется.

- Использование герметиков на стыке крышки ГРМ – излишки могут забить маслопровод натяжителя.

- Недостаточная протяжка болтов крепления звездочек – риск проворота и обрыва цепи.

| Симптом износа цепи/натяжителя | Возможные последствия |

| Металлический стук/грохот на холодную | Ускоренный износ направляющих, перескок меток |

| Вибрации на холостых оборотах | Разрушение успокоителей, обрыв цепи |

| Загорание лампы давления масла | Закупорка канала натяжителя, потеря натяжения |

Важно: После замены первые 500–1000 км избегайте экстремальных нагрузок – это период приработки компонентов. Любой посторонний шум – повод для немедленной диагностики.

Диагностика ТНВД: признаки неисправностей

Топливный насос высокого давления (ТНВД) – критически важный компонент в дизельном двигателе 4D56, отвечающий за точную подачу горючего под экстремальным давлением. Отказ этого узла напрямую влияет на мощность, экономичность и стабильность работы силового агрегата, требуя незамедлительной диагностики и ремонта.

Выявление проблем ТНВД на ранней стадии предотвращает каскадные поломки форсунок, поршневой группы и турбокомпрессора. Симптомы неисправностей проявляются комплексно, но ключевые индикаторы позволяют локализовать неполадку до детальной инструментальной проверки.

Типичные признаки неисправного ТНВД

- Затрудненный запуск двигателя: Прогретый мотор требует длительной прокрутки стартером даже в теплую погоду, холодный запуск становится практически невозможным без применения "быстрого старта".

- Неустойчивая работа на холостом ходу: Обороты самопроизвольно "плавают" (500-1000 об/мин), появляется вибрация, грозящая заглоханием двигателя.

- Падение мощности и "провалы" при разгоне: Двигатель не развивает полную мощность, отклик на педаль газа замедлен, ощущаются рывки или дергания под нагрузкой.

- Повышенная дымность выхлопа: Наблюдается густой дым разных оттенков:

- Белый – признак неполного сгорания из-за недостаточного давления или нарушения угла впрыска.

- Черный – свидетельствует о переобогащении смеси из-за износа плунжерных пар.

- Синий – может указывать на утечку масла в ТНВД через сальники.

- Стук или металлический лязг: Посторонние звуки из области насоса при работе (износ подшипников, плунжеров, разрушение кулачковой шайбы).

- Утечка топлива: Видимые подтеки солярки на корпусе ТНВД, особенно вокруг уплотнителей, дренажных отверстий или топливных трубок высокого давления.

- Повышенный расход топлива: Увеличение расхода горючего на 15-30% без изменения стиля езды из-за нарушения дозировки или утечек в магистралях.

| Симптом | Возможная причина в ТНВД | Срочность реакции |

|---|---|---|

| Затрудненный запуск + плавающие обороты | Износ плунжерной пары, неисправность регулятора оборотов | Высокая (риск обездвиживания) |

| Потеря мощности + черный дым | Дефект топливного клапана, нарушение угла опережения впрыска | Средняя (ускоренный износ двигателя) |

| Течь топлива + запах солярки | Износ сальников, трещины в корпусе | Критическая (пожарная опасность) |

Вибрации на холостых оборотах: причины

Вибрации на холостом ходу у двигателя 4D56 – распространённая проблема, указывающая на дисбаланс в работе силового агрегата или его систем. Ощутимая тряска через кузов или руль требует диагностики, так как может быть симптомом как износа отдельных компонентов, так и неисправностей топливной аппаратуры.

Основные причины связаны с нарушением равномерности вращения коленчатого вала, дисбалансом в цилиндрах или некорректной работой вспомогательных систем, демпфирующих колебания. Игнорирование вибраций часто приводит к ускоренному износу навесного оборудования и креплений двигателя.

Ключевые источники проблемы

- Неисправности топливной системы:

- Загрязнение или износ форсунок (нарушение распыла топлива)

- Низкое давление в ТНВД из-за износа плунжерной пары

- Подсос воздуха в топливоподводящей магистрали

- Проблемы с подачей воздуха:

- Забитый воздушный фильтр

- Негерметичность впускного коллектора (трещины, прокладки)

- Неисправность клапана EGR (заклинивание в открытом положении)

- Механический износ двигателя:

- Разрушение или ослабление опор двигателя (подушек)

- Дисбаланс коленвала/маховика (деформация, неквалифицированный ремонт)

- Износ шатунных или коренных вкладышей

- Система зажигания (бензиновые модификации) и ГРМ:

- Некорректный угол опережения зажигания

- Износ роликов или цепи ГРМ (приводящий к сдвигу фаз)

- Проскакивание ремня ГРМ на 1 зуб

Дополнительные факторы: Сильные вибрации могут провоцироваться заклиниванием подшипников навесных агрегатов (генератор, помпа), неотбалансированным шкивом, а также критическим износом демпфера крутильных колебаний (успокоителя) на коленвале.

Расход масла: нормы и превышение показателей

Для двигателя 4D56 допустимый расход масла считается нормальным в пределах 0.1–0.3% от расхода топлива. Это означает, что на 100 литров израсходованного дизельного топлива естественная убыль смазочного материала может составлять 100–300 мл. Такой показатель характерен для исправного мотора с нормальным состоянием цилиндропоршневой группы и турбокомпрессора.

Превышение указанных значений сигнализирует о потенциальных неисправностях. Критичным признается расход, превышающий 0.5 л на 1000 км пробега – в этом случае требуется немедленная диагностика для выявления и устранения причин угара. Игнорирование проблемы ведет к ускоренному износу деталей и риску капитального ремонта.

Основные причины повышенного расхода

- Износ маслосъемных колпачков: Затвердение или деформация сальников клапанов приводит к проникновению масла в камеру сгорания.

- Закоксовывание/износ поршневых колец: Потеря упругости или залегание колец нарушает герметичность, масло просачивается в цилиндры.

- Дефекты турбокомпрессора: Износ подшипников или уплотнений вала турбины вызывает утечку масла во впускной тракт или выхлопную систему.

- Загрязнение системы вентиляции картера (PCV): Забитый клапан или шланги повышают давление в картере, выталкивая масляные пары во впуск.

- Некондиционное масло или неправильная вязкость: Использование несоответствующего спецификациям производителя масла увеличивает угар.

Диагностика и последствия игнорирования

Для точного определения причины проводят:

- Замер компрессии в цилиндрах.

- Инспекцию состояния турбины (люфт вала, следы масла в патрубках).

- Анализ выхлопных газов – сизый дым указывает на сгорание масла.

- Проверку системы PCV на герметичность и засоры.

Длительная эксплуатация с высоким расходом масла провоцирует:

- Закоксовывание поршневых колец и канавок.

- Образование нагара на клапанах и в камере сгорания.

- Загрязнение и снижение ресурса катализатора/сажевого фильтра.

- Перегрев поршней из-за ухудшения теплоотвода.

| Состояние двигателя | Расход масла (л/1000 км) | Рекомендуемые действия |

|---|---|---|

| Норма | 0.1 - 0.3 | Контроль уровня при плановом ТО |

| Повышенный | 0.3 - 0.5 | Диагностика, замена маслосъемных колпачков/масла |

| Критичный | > 0.5 | Срочная диагностика ЦПГ, турбины, системы вентиляции |

Расход топлива в городском и загородном цикле

Двигатель Mitsubishi 4D56 демонстрирует различную топливную эффективность в зависимости от условий эксплуатации. В городском цикле с частыми остановками, разгонами и работой на низких передачах расход неизбежно возрастает из-за повышенной нагрузки и неоптимальных режимов работы силового агрегата.

При движении по трассе в загородном режиме мотор работает в более стабильных условиях с постоянной скоростью и минимальными переключениями передач. Это позволяет эффективнее использовать топливо благодаря поддержанию оборотов в зоне максимального крутящего момента и снижению аэродинамического сопротивления на высоких скоростях.

Фактические показатели расхода

Типичные значения потребления топлива для двигателя 4D56 в разных условиях:

- Городской цикл: 10.5 - 13.5 л/100 км

- Загородный цикл: 7.8 - 9.2 л/100 км

- Смешанный режим: 9.0 - 11.0 л/100 км

На расход существенно влияют:

- Масса транспортного средства (пикап, микроавтобус или внедорожник)

- Состояние топливной аппаратуры и форсунок

- Качество используемого дизельного топлива

- Стиль вождения и дополнительная нагрузка (кондиционер, буксировка)

- Техническое состояние воздушного фильтра и турбокомпрессора

| Фактор влияния | Городской цикл | Загородный цикл |

|---|---|---|

| Прогрев двигателя зимой | +1.5-2 л/100 км | +0.3-0.5 л/100 км |

| Использование кондиционера | +0.8-1.2 л/100 км | +0.5-0.7 л/100 км |

| Перегруз автомобиля | +1.0-1.8 л/100 км | +0.7-1.2 л/100 км |

Владельцы в отзывах отмечают, что реальный расход часто превышает заводские данные, особенно при эксплуатации в городе с пробками. Для экономии рекомендуют следить за исправностью термостата, вовремя менять топливный фильтр и не допускать работы двигателя на непрогретом состоянии при высоких нагрузках.

Возможности тюнинга для увеличения мощности

Тюнинг двигателя 4D56 направлен на преодоление заводских ограничений мощности и крутящего момента, заложенных для обеспечения ресурса и экологических норм. Основные методы включают доработку топливной системы, турбонаддува и системы управления, что требует точных расчетов и профессионального подхода для сохранения надежности агрегата.

Некорректные модификации могут привести к перегреву, повышенному износу цилиндропоршневой группы или выходу из строя турбокомпрессора. Обязательна комплексная оценка состояния двигателя перед началом работ, а после тюнинга – адаптация смежных систем (тормозов, трансмиссии) под возросшие нагрузки.

Распространенные методы доработки

Турбина и интеркулер:

- Установка турбины с увеличенным компрессорным колесом (например, TD05-16G вместо штатной TD04)

- Монтаж интеркулера увеличенного объема (front-mount) для снижения температуры воздуха на впуске

- Замена датчика давления наддува на версию с расширенным диапазоном измерений

Топливная система:

- Регулировка ТНВД: увеличение подачи топлива и давления впрыска

- Замена форсунок на производительные (с увеличенными распылителями)

- Установка топливного насоса высокого давления с модифицированной плунжерной парой

Дополнительные решения:

- Чип-тюнинг ЭБУ (для электронных версий) или установка дополнительного контроллера (на механических ТНВД)

- Замена выпускной системы на прямоточную (диаметр 2.5-3 дюйма) для снижения противодавления

- Доработка головки блока: шлифовка каналов, установка спортивных распредвалов

| Модификация | Ожидаемый прирост | Сложность |

|---|---|---|

| Настройка ТНВД + форсунки | 10-15% | Средняя |

| Турбина + интеркулер | 20-35% | Высокая |

| Комплексный тюнинг | 40-50% (до 150-160 л.с.) | Очень высокая |

Владельцы отмечают улучшение динамики разгона и эластичности после грамотного тюнинга, но подчеркивают необходимость использования качественных комплектующих. Критически важны: установка пирометра для контроля температуры выхлопных газов (EGT) и регулярная диагностика состояния двигателя. Наибольшую эффективность показывают сбалансированные решения, сочетающие несколько методов с минимальным вмешательством в конструкцию.

Совместимость с ГБО: опыт эксплуатации

Двигатель Mitsubishi 4D56 демонстрирует высокую совместимость с газобаллонным оборудованием (ГБО) благодаря своей надежной конструкции и особенностям работы дизельного цикла. Переоборудование требует установки специализированного газодизельного комплекта, где газ (пропан или метан) подается вместе с дизельным топливом в определенной пропорции.

Основным условием успешной эксплуатации является грамотная настройка системы и использование качественного газового оборудования. Большинство комплектов ГБО для 4D56 работают по принципу "Dual Fuel", где дизель остается основным топливом для воспламенения газовой смеси, а электронный блок управления регулирует долю газа в зависимости от нагрузки.

Ключевые аспекты эксплуатации

Преимущества:

- Экономия затрат – снижение расхода дизельного топлива до 30% при замещении газом

- Увеличенный запас хода за счет использования двух видов топлива

- Снижение выбросов сажи и углекислого газа

Требования и особенности:

- Обязательная установка турбонаддува (на атмосферных версиях требуется доработка)

- Рекомендуемая доля газа – не более 50% от общего объема топлива

- Необходимость частой замены масла (сокращение интервала на 20-30%)

| Тип ГБО | Рекомендуемая модель | Макс. доля газа |

| Пропановое (LPG) | STAG Diesel Q-Box | 40% |

| Метановое (CNG) | Landi Renzo Eco Dual Power | 50% |

Проблемы и решения: Наиболее частая сложность – повышенный износ клапанов при неправильной настройке. Регулярная диагностика и установка клапанов с усиленными седлами исключают данную проблему. Также отмечается необходимость прогрева двигателя на дизеле перед переходом на газ.

Отзывы владельцев: Пользователи отмечают стабильную работу ГБО на пробегах свыше 150 000 км при своевременном обслуживании. Критическим фактором называют выбор опытного установщика – некорректный монтаж приводит к падению мощности и "жесткой" работе двигателя.

Запчасти: оригинал vs аналоги

При обслуживании двигателя 4D56 владельцы сталкиваются с выбором между оригинальными запчастями от Mitsubishi и аналогами от сторонних производителей. Оригинальные компоненты гарантируют полное соответствие техническим требованиям двигателя, но их стоимость существенно выше. Аналоги предлагают экономию, однако вариации в качестве требуют тщательного отбора проверенных брендов.

Ключевые отличия проявляются в ресурсе деталей и совместимости: оригинальные запчасти проходят многоступенчатое тестирование, тогда как аналоги могут иметь упрощённую конструкцию или отклонения в допусках. Для критичных узлов (ТНВД, распредвал, поршневая группа) специалисты часто рекомендуют оригинал, а для расходников (фильтры, прокладки) допустимы качественные аналоги.

Сравнительные характеристики

| Критерий | Оригинал (Mitsubishi) | Аналоги |

|---|---|---|

| Цена | Выше на 40-200% | Доступнее, широкий диапазон |

| Ресурс | Соответствует заводским нормам (150-300 тыс. км) | Зависит от бренда: 50-80% от оригинала |

| Гарантия совместимости | 100% | Требует проверки по каталогам |

| Риск контрафакта | Высокий (подделки) | Средний |

Популярные аналоги для 4D56:

- Япония: NK, Riken, Ajusa

- Европа: Bosch, Febi, Mahle

- Корея: KR Motors, Fenn

Отзывы владельцев: Владельцы коммерческого транспорта (Delica, Pajero) отмечают, что для ежедневной эксплуатации оптимально сочетание: критичные детали – оригинал, расходники – премиальные аналоги. При этом подчеркивают важность покупки у официальных дилеров из-за обилия контрафакта.

Регулировка клапанов двигателя 4D56 своими руками

Правильная регулировка зазоров клапанов критична для стабильной работы 4D56, предотвращения повышенного шума, снижения расхода топлива и преждевременного износа распредвала. Процедура требует точности и аккуратности, но выполнима в гаражных условиях при наличии базовых навыков и инструментов.

Перед началом работ двигатель должен быть холодным (температура 15-25°C), демонтируйте клапанную крышку, воздушный фильтр и топливные трубки высокого давления для беспрепятственного доступа. Проворачивайте коленвал строго по часовой стрелке за болт крепления шкива, ориентируясь на метки ГРМ.

Порядок регулировки

Установите поршень 1-го цилиндра в ВМТ такта сжатия (метки на шкиве коленвала и шестерне распредвала совпадают с установочными рисками). В этом положении регулируются зазоры для следующих клапанов:

- Впускные: 1-й и 2-й цилиндры

- Выпускные: 1-й и 3-й цилиндры

Проверните коленвал на 360°, совместите метки снова. Отрегулируйте оставшиеся клапаны:

- Впускные: 3-й и 4-й цилиндры

- Выпускные: 2-й и 4-й цилиндры

Номинальные тепловые зазоры:

| Тип клапана | Зазор (холодный), мм |

| Впускной | 0.15 |

| Выпускной | 0.30 |

Технология регулировки:

- Ослабьте контргайку регулировочного болта

- Вставьте щуп требуемой толщины между коромыслом и кулачком распредвала

- Вращайте болт отверткой до легкого зажатия щупа

- Затяните контргайку (момент 18-20 Н·м), повторно проверьте зазор

После регулировки всех клапанов прокрутите двигатель вручную на 2 оборота коленвала, перепроверьте зазоры. Установите снятые компоненты, запустите мотор – исправный 4D56 должен работать ровно, без металлического стука в ГРМ.

Отзывы владельцев L200, Delica, Pajero

Владельцы Mitsubishi L200 единодушно отмечают выносливость 4D56 при эксплуатации в тяжелых условиях: двигатель стабильно работает с прицепами и на бездорожье. Часто упоминаемая проблема – повышенная дымность на холодную и чувствительность к качеству топлива, особенно в ранних модификациях до 2000 года выпуска. Многие подчеркивают важность своевременной замены ремня ГРМ и обслуживания ТНВД.

Для владельцев Delica ключевым преимуществом называют топливную экономичность (7-9 л/100 км на трассе) при сохранении тяговитости на горных серпантинах. Критикуют сложность доступа к некоторым узлам двигателя при ремонте и вибрации на холостом ходу после 150-200 тыс. км пробега. Отдельно отмечают надежность 4D56 в арктических условиях при установке вебасто.

| Модель | Сильные стороны | Типичные проблемы |

|---|---|---|

| L200 |

|

|

| Delica |

|

|

| Pajero |

|

|

Владельцы Pajero с двигателем 4D56 особенно ценят его в модификациях с интеркулером: мощность 100 л.с. позволяет уверенно преодолевать бездорожье, а система охлаждения справляется с длительными нагрузками. Ключевой недостаток – дороговизна восстановления турбины TD04 и частые поломки EGR на автомобилях после 2005 года. При своевременной замене масла (не реже 5 тыс. км) и чистке клапана вентиляции картера двигатель демонстрирует феноменальную живучесть даже в песках или болотах.

- Самые частые рекомендации: установка предпускового подогревателя, замена топливных фильтров каждые 15 тыс. км, использование оригинальных уплотнителей ГБЦ.

- Главный вывод: 4D56 критически зависим от качества обслуживания, но при должном уходе становится «неубиваемым» мотором, особенно в сравнении с современными дизелями экологического стандарта Euro-5 и выше.

Достоинства двигателя: надежность и выносливость

Двигатель 4D56 завоевал признание благодаря исключительной надежности конструкции. Его чугунный блок цилиндров, усиленный коленвал и продуманная система смазки обеспечивают устойчивость к интенсивным нагрузкам и износу даже в тяжелых эксплуатационных условиях.

Выносливость агрегата подтверждается многолетней эксплуатацией в коммерческом транспорте и внедорожниках. Способность работать на низких оборотах под высоким крутящим моментом без перегрева и сохранять стабильность характеристик после пробегов свыше 400 000 км – ключевое доказательство его долговечности.

Факторы, обеспечивающие надежность

- Простота конструкции: Минимум электронных компонентов снижает риск поломок.

- Ременный привод ГРМ: Замена требует меньших затрат по сравнению с цепными аналогами.

- Адаптивность к топливу: Устойчивая работа на дизтопливе разного качества.

- Ремонтопригодность: Доступность запчастей и понятная схема диагностики.

Владельцы в отзывах особо отмечают способность мотора переносить длительную работу под нагрузкой без потери мощности. Типичны истории об эксплуатации в горной местности, тропиках или с постоянным буксированием прицепов, где 4D56 демонстрирует стабильность, недоступную многим современным двигателям.

Недостатки: шумность и вибронагруженность

Основным конструктивным недостатком двигателя 4D56 является повышенная шумность, особенно заметная на холодном пуске и под нагрузкой. Характерный "дизельный" стук и гул на высоких оборотах объясняются жесткой работой топливной аппаратуры и особенностями камеры сгорания.

Сильная вибронагруженность проявляется как на холостом ходу, так и в зоне средних оборотов (2000-3000 об/мин). Вибрации передаются на кузов, рулевое колесо и педали, вызывая дискомфорт и ускоренный износ крепежных элементов. Особенно критично это для старых или плохо обслуживаемых агрегатов.

Причины и последствия

- Жесткое сгорание топлива – прямоточная ГБЦ и ТНВД с механическим регулятором создают ударные нагрузки.

- Несбалансированный коленвал – отсутствие дополнительных балансирных валов усиливает тряску.

- Износ опор – подушки двигателя и кронштейны быстро деформируются из-за постоянной вибрации.

- Резонанс на кузове – в микроавтобусах (Delica L400) вибрации усиливаются из-за большого объема салона.

| Ситуация | Влияние на комфорт |

| Холодный пуск | Сильный стук, дрожь по кузову |

| Движение под гору | Нарастающий гул в салоне |

| Износ подушек ДВС | Вибрации на руле и рычаге КПП |

Для снижения влияния недостатков владельцы применяют демпферы крутильных колебаний, замену опор на полиуретановые и шумоизоляцию моторного щита. Однако полностью устранить особенности работы дизеля удается редко.

Поведение при высоких нагрузках и перегреве

Двигатель 4D56 демонстрирует умеренную устойчивость к длительным высоким нагрузкам благодаря запасу крутящего момента в среднем диапазоне оборотов. Однако при экстремальной эксплуатации (буксировка тяжелых прицепов, движение по бездорожью на пониженных передачах) наблюдается интенсивное тепловыделение. Штатная система охлаждения с алюминиевым радиатором и механическим вентилятором в таких условиях работает на пределе, особенно при температуре окружающей среды выше +35°C.

Критический перегрев (температура охлаждающей жидкости свыше 105°C) провоцирует деформацию головки блока цилиндров и прогар прокладки ГБЦ. Дополнительные симптомы включают падение мощности, металлический стук из-за детонации, потерю компрессии и белый дым из выхлопной трубы. При длительном воздействии высоких температур возникают задиры на стенках цилиндров и ускоренный износ поршневых колец.

Факторы риска и защитные механизмы

| Фактор | Последствие | Защита |

|---|---|---|

| Загрязнение радиатора | Снижение эффективности охлаждения на 40-60% | Регулярная очистка сот |

| Износ помпы | Недостаточная циркуляция ОЖ | Замена каждые 80-100 тыс. км |

| Низкий уровень антифриза | Локальный перегрев ГБЦ | Контроль уровня каждое ТО |

- Эксплуатационные ограничения:

- Максимальная продолжительность работы на пиковом крутящем моменте (2000-3000 об/мин) - не более 30 минут

- Обязательный 10-минутный прогрев при -20°C и ниже

- Экстренные меры при перегреве:

- Немедленно остановить транспортное средство

- Не глушить двигатель до падения оборотов холостого хода

- Открыть капот для естественной вентиляции

- Запрещено доливать холодный антифриз в перегретый двигатель

Важно: Установка дополнительного масляного радиатора и турбо-таймера снижает тепловую нагрузку на 15-20%. Большинство отказов связано не с конструктивными недостатками, а с нарушением регламента обслуживания или некорректным тюнингом.

Эксплуатация двигателя 4D56 в зимний период: советы

Зимняя эксплуатация дизельного двигателя 4D56 требует особого внимания к выбору топлива и рабочих жидкостей. Используйте исключительно зимнее или арктическое дизельное топливо (ДТ-З или ДТ-А), соответствующее температурному диапазону вашего региона. Заправляйтесь только на проверенных АЗС, чтобы минимизировать риск попадания некачественного топлива. Обязательно перейдите на моторное масло с низкотемпературной вязкостью, например, 5W-30 или 0W-40, рекомендованное производителем для холодного климата.

Перед наступлением холодов проведите комплексную диагностику систем, критичных для запуска. Тщательно проверьте состояние аккумуляторной батареи – ее емкости должно хватать для прокрутки коленвала на морозе, а клеммы обязаны быть чистыми и плотно затянутыми. Протестируйте свечи накаливания: неисправность даже одной значительно усложнит холодный пуск. Убедитесь в герметичности топливной системы, отсутствии подсоса воздуха и корректной работе подогревателя топливного фильтра.

Ключевые рекомендации для холодного пуска и эксплуатации

- Цикл накала: При включении зажигания дождитесь погасания индикатора свечей накаливания (спираль) и повремените ещё 5-10 секунд перед запуском стартера.

- Прогрев: После запуска дайте двигателю поработать на холостых 3-5 минут (до появления первых признаков прогрева), избегая резких нажатий на педаль газа.

- Топливный фильтр: Регулярно сливайте отстой из фильтра-сепаратора и своевременно заменяйте фильтрующий элемент. Используйте проверенные антигели.

- Утепление: Установите утеплитель капота и проверьте состояние штатного теплоизоляционного кожуха двигателя.

| Компонент | Проверка/Действие | Периодичность/Условие |

|---|---|---|

| Аккумулятор | Контроль заряда, очистка клемм | Перед зимой, при температуре ниже -15°C |

| Свечи накаливания | Проверка сопротивления, замена неисправных | Осенью, при затрудненном пуске |

| Топливные магистрали | Визуальный осмотр на предмет трещин | Ежемесячно в морозный период |

- Длительная стоянка: При остановке более чем на 4-5 часов в сильный мороз (-25°C и ниже) используйте предпусковые подогреватели (Webasto, Hydronic) или парковку в отапливаемом гараже.

- После поездки: Старайтесь заправляться после завершения дневного пробега – это уменьшает конденсацию влаги в полупустом баке за ночь.

- Аварийный комплект: Имейте в багажнике баллон с "быстрым стартом" (только для дизелей!), провода для прикуривания и запасной ремень привода навесных агрегатов.

Сравнение с современными дизельными аналогами

Двигатель 4D56, разработанный в 80-х годах, существенно отличается от современных дизелей по конструкции и принципам работы. Основное отличие – отсутствие сложных систем управления впрыском: он использует механический ТНВД (например, VP44), тогда как современные аналоги (VW TDI, Ford EcoBlue, Toyota GD) оснащены электронными common rail или насос-форсунками с управлением через ЭБУ. Это упрощает диагностику и ремонт 4D56 "в поле", но снижает точность дозирования топлива и экологические показатели.

Эксплуатационные характеристики 4D56 проигрывают новым моторам по ключевым параметрам: мощность (100-115 л.с. против 140-180+ л.с. у 2.0-2.2 л аналогов), крутящий момент (240-265 Нм против 320-400+ Нм), топливная экономичность (9-12 л/100км против 5-7 л/100км) и уровень шума. Современные двигатели оснащены турбинами с изменяемой геометрией (VGT), многоступенчатыми сажевыми фильтрами (DPF) и системами рециркуляции EGR, чего лишен базовый 4D56. Это делает его неконкурентоспособным по нормам токсичности Евро-4 и выше.

Ключевые отличия в технологиях

- Система впрыска: Механический ТНВД (4D56) vs электронный Common Rail (аналоги)

- Управление турбиной: Фиксированная геометрия (4D56) vs изменяемая VGT (аналоги)

- Экология: Отсутствие систем нейтрализации (4D56) vs комплекс SCR/AdBlue + DPF (аналоги)

| Параметр | 4D56 | Современные аналоги* |

|---|---|---|

| Макс. мощность | 100-115 л.с. | 140-190 л.с. |

| Крутящий момент | 240-265 Нм | 320-420 Нм |

| Расход топлива | 9-12 л/100км | 5-7 л/100км |

| Соответствие экологическим нормам | Евро-2/3 | Евро-5/6 |

*На примере 2.0-2.2L двигателей VW, Ford, Toyota, Hyundai/Kia

Несмотря на отставание в технологиях, 4D56 сохраняет популярность благодаря исключительной простоте конструкции и ремонтопригодности. Его ресурс (400 000+ км при своевременном обслуживании) сопоставим с современными моторами, а стоимость восстановления в разы ниже из-за доступности запчастей и отсутствия дорогостоящей электроники. В условиях бездорожья или регионов с неразвитой сервисной инфраструктурой это критически важное преимущество.

Особенности установки двигателя 4D56 в другие автомобили

Переустановка 4D56 в автомобили, не предусмотренные заводом-изготовителем, требует тщательного анализа совместимости. Ключевые аспекты включают геометрию моторного отсека, крепления подушек двигателя, расположение навесного оборудования и параметры трансмиссии. Несоответствие посадочных точек или габаритов потребует серьезных доработок рамы или кузова.

Электрическая интеграция и управление двигателем становятся критически важными этапами. Необходимо адаптировать проводку под штатную электронику нового автомобиля, обеспечить корректную работу датчиков, топливного насоса и приборной панели. Особое внимание уделяется согласованию протоколов ЭБУ дизеля с системами управления трансмиссией и вспомогательными модулями.

Технические аспекты адаптации

Обязательные доработки при кросс-монтаже включают:

- Модификацию системы охлаждения – подбор радиатора с достаточной эффективностью и переделку патрубков

- Топливную систему – установку подкачивающего насоса, замену топливных магистралей

- Трансмиссионные узлы – изготовление переходной плиты для КПП, подбор сцепления

- Доработку выхлопа – проектирование магистрали с соблюдением углов изгиба

При установке в легковые автомобили возникают дополнительные сложности:

| Проблема | Решение |

| Вибрации | Кастомные демпфирующие подушки |

| Перегрев | Дополнительные вентиляторы, воздуховоды |

| Развесовка | Усиление передней подвески |

Эксплуатационные последствия установки проявляются в изменении динамики (особенно при замене бензиновых моторов), увеличенных нагрузках на ходовую часть и необходимости частых регулировок. Ресурс двигателя напрямую зависит от качества интеграции систем смазки и воздухоподачи – ошибки приводят к масляному голоданию или закоксовыванию турбины.

Диагностика электронного управления

Система электронного управления двигателем 4D56 включает ЭБУ (электронный блок управления), датчики (положения коленвала, распредвала, температуры охлаждающей жидкости, давления наддува, массового расхода воздуха) и исполнительные механизмы (топливный насос высокого давления, форсунки, клапан рециркуляции EGR). Основная задача ЭБУ – обработка сигналов датчиков и корректировка параметров впрыска топлива, момента зажигания и давления турбонаддува для оптимальной работы двигателя.

Отказ электронных компонентов проявляется характерными симптомами: неустойчивые холостые обороты, провалы мощности, повышенный расход топлива, затрудненный пуск, черный или белый выхлоп. Для точного определения неисправности требуется поэтапная диагностика, начиная с визуального осмотра и заканчивая компьютерным сканированием.

Методы диагностики

- Визуальный осмотр и базовые проверки:

- Целостность проводки, разъемов, вакуумных шлангов

- Уровень и качество топлива

- Состояние воздушного фильтра

- Работоспособность свечей накаливания

- Самодиагностика ЭБУ (режим мигания лампы Check Engine):

- Короткое замыкание контактов диагностического разъема

- Подсчет длинных/коротких импульсов лампы для расшифровки кода ошибки

- Сверка кодов с мануалом производителя (например, код 12 – неисправность датчика температуры)

- Компьютерная диагностика сканером OBD-II:

- Считывание кодов ошибок из памяти ЭБУ

- Анализ параметров в реальном времени (обороты, давление топлива, угол опережения впрыска)

- Проверка сигналов датчиков (осциллографом)

Распространенные неисправности и ошибки

| Симптом | Возможная ошибка | Причина |

|---|---|---|

| Двигатель глохнет на холостых | P0201-P0204 | Обрыв цепи форсунок, неисправность ТНВД |

| Снижение мощности, черный дым | P0100, P0102 | Отказ датчика массового расхода воздуха (ДМРВ) |

| Перегрев, белый дым | P0115-P0118 | Неисправность датчика температуры ОЖ |

| Неустойчивая работа, троение | P0340 | Проблемы с датчиком положения распредвала |

| Повышенный расход топлива | P0400-P0403 | Зависание клапана EGR, засорение системы |

Ключевые рекомендации

- Перед заменой датчиков проверяйте питание и "массу" их цепей мультиметром

- Очищайте разъемы ЭБУ и датчиков от окислов контактным очистителем

- При сбоях ТНВД диагностируйте управляющий клапан SCV

- После ремонта обязательно стирайте ошибки из памяти ЭБУ и выполняйте адаптацию

Правила обкатки двигателя 4D56 после капремонта

Обкатка обязательна для притирки новых деталей и стабилизации рабочих зазоров. От соблюдения регламента напрямую зависит ресурс восстановленного мотора и отсутствие проблем в дальнейшей эксплуатации.

Пренебрежение правилами приводит к ускоренному износу компонентов, задирам цилиндров и снижению компрессии. Строго придерживайтесь рекомендаций производителя и мастеров, проводивших ремонт.

Основные этапы и требования

- Первые 500 км

- Двигайтесь на скорости не выше 60 км/ч

- Держите обороты в диапазоне 1500–2500 об/мин

- Избегайте резких ускорений и торможений

- Не буксируйте прицепы и не перевозите грузы

- 500–1000 км

- Плавно увеличивайте скорость до 80 км/ч

- Короткие разгоны до 3000 об/мин (без нагрузки)

- Контролируйте уровень масла перед каждой поездкой

- 1000–2000 км

- Допускается движение на скоростях до 100 км/ч

- Кратковременные нагрузки до 50% от максимальных

- Меняйте масло и фильтр на отметке 1500 км

Критические запреты

| Действие | Период ограничения | Последствия нарушения |

|---|---|---|

| Длительная работа на холостом ходу | Вся обкатка | Недостаточная смазка турбины |

| Резкие старты "в пол" | 0–2000 км | Деформация колец, задиры |

| Перегруз двигателя (>75%) | 0–2000 км | Перегрев, коробление ГБЦ |

После пробега 2000 км выполните диагностику: замер компрессии, проверку герметичности систем, анализ масла на наличие металлической стружки. Только при отсутствии отклонений допускается полноценная эксплуатация.

Используйте исключительно рекомендованные смазочные материалы – для турбодизелей 4D56 критично применение масел с допуском API CJ-4 или ACEA B4. Контроль температурного режима обязателен – перегрев свыше 95°C недопустим.

Срок службы турбины и замена

Средний ресурс турбокомпрессора на двигателе 4D56 составляет 150–250 тыс. км, но этот показатель критически зависит от условий эксплуатации и качества обслуживания. Частые поездки на короткие дистанции без прогрева, использование некондиционного масла или топлива, агрессивный стиль вождения способны сократить срок службы до 80–100 тыс. км.

Основные признаки выхода турбины из строя включают сизый дым из выхлопной трубы (особенно при разгоне), заметное падение мощности двигателя, металлический свист или скрежет со стороны турбокомпрессора, а также повышенный расход масла. Игнорирование этих симптомов может привести к масляному голоданию и повреждению самого двигателя.

Процедура замены турбины

Замена турбокомпрессора на 4D56 требует профессионального подхода и включает следующие этапы:

- Демонтаж старого узла: отключение патрубков воздушного тракта, слив масла, отсоединение маслопроводов и выпускного коллектора.

- Очистка посадочных поверхностей и магистралей от нагара.

- Установка новой или восстановленной турбины с заменой уплотнительных прокладок и крепежа.

- Заправка системы свежим маслом (рекомендуется синтетика с допуском по API CF-4).

- Прокачка масляной системы перед запуском для предотвращения сухого пуска.

Важные нюансы:

- Обязательна замена масляного фильтра и диагностика интеркулера на наличие масляных отложений.

- При установке контрактного агрегата проверяйте люфт вала и состояние лопаток.

- После замены избегайте высоких оборотов первые 500–700 км для притирки компонентов.

| Фактор влияния | Ресурс турбины |

|---|---|

| Регулярная замена масла (раз в 5–7 тыс. км) | До 300 тыс. км |

| Эксплуатация с забитым воздушным фильтром | Менее 100 тыс. км |

| Использование оригинальных запчастей | +40% к ресурсу |

Типичные ошибки при самостоятельной замене: перетяжка крепежных гаек (риск трещин в корпусе), негерметичное соединение патрубков (подсос воздуха), применение герметиков вместо штатных прокладок. Большинство отзывов указывает на целесообразность установки новых турбин Mitsubishi TD04 или Garrett вместо ремонта изношенных – экономия на восстановлении часто приводит к повторному демонтажу через 15–20 тыс. км.

Плюсы и минусы двигателя 4D56

Двигатель 4D56 заслужил репутацию выносливого и неприхотливого агрегата, особенно популярного в коммерческом транспорте и внедорожниках. Его проверенная временем конструкция обеспечила ему широкое распространение и лояльность владельцев.

При оценке эксплуатационных качеств мотора выделяются как сильные стороны, так и характерные недостатки, влияющие на выбор и обслуживание.

Сильные стороны:

- Высокая надежность и ресурс (500+ тыс. км при грамотном ТО)

- Ремонтопригодность и доступность запчастей

- Топливная экономичность для своего класса

- Хорошая приспособленность к тяжелым условиям эксплуатации

- Устойчивость к низкокачественному топливу (в атмосферных версиях)

Слабые места:

- Склонность к перегреву (особенно турбированных версий)

- Проблемы с ГБЦ и прокладкой после перегрева

- Чувствительность ТНВД к воде в топливе

- Повышенная шумность и вибрации

- Устаревшая экологическая норма (Евро-0/2)

Список источников

При подготовке материала использовались проверенные технические документы, отраслевые издания и мнения владельцев. Это обеспечивает комплексный анализ характеристик и особенностей двигателя.

Ключевые источники информации включают официальную документацию, экспертные обзоры и пользовательский опыт. Ниже представлен перечень основных ресурсов для изучения темы.

- Официальное руководство по ремонту Mitsubishi 4D56 - схема двигателя, спецификации компонентов, процедуры сборки

- Каталог запчастей Mitsubishi Fuso - технические параметры оригинальных деталей, коды компонентов

- Отчеты об испытаниях моторов 4D56 в лабораторных условиях (динамометрические тесты, расход топлива)

- Профильные автомобильные форумы: Pajero Club, Delica.ru - отзывы владельцев о надежности, типичных неисправностях

- Специализированные издания: журналы "4х4 Club", "Автодизель" - обзоры модификаций двигателя

- Видеоархивы разборок двигателя с пояснениями автомехаников (каналы "Главная дорога", "Автоцентр")

- Сравнительные тесты дизельных двигателей 2.5 л в изданиях "За рулем" и "Авторевю"

- Технические лекции для механиков Mitsubishi (учебные материалы по системе впрыска, ГРМ)