Двигатель Д-245 - строение, применение, характеристики

Статья обновлена: 02.03.2026

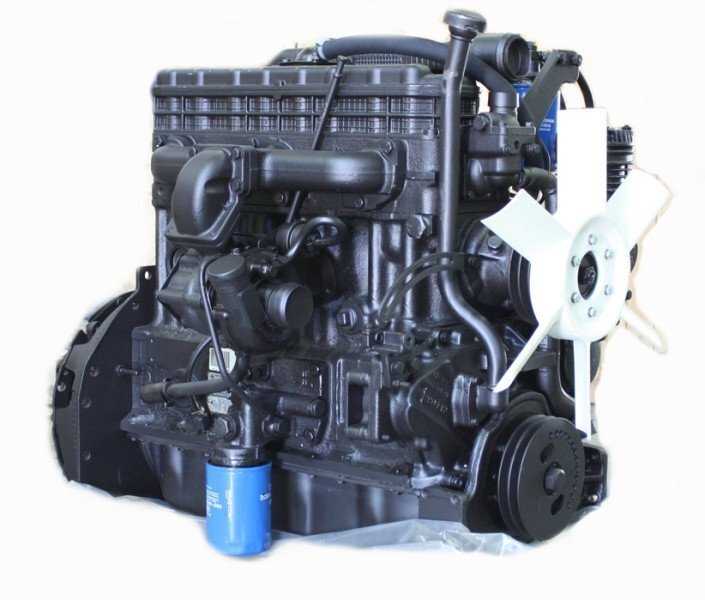

Дизельный двигатель Д-245 представляет собой ключевой силовой агрегат в линейке белорусского моторостроения. Разработанный Минским моторным заводом, этот четырехцилиндровый дизель зарекомендовал себя как надежное решение для коммерческого транспорта и спецтехники.

Конструкция двигателя сочетает проверенные технические решения с адаптивностью к различным условиям эксплуатации. Модель отличается модульным принципом компоновки, что упрощает обслуживание и ремонт.

В представленном материале детально рассматриваются особенности устройства Д-245, анализируются основные сферы его применения и приводятся ключевые технические параметры. Знание этих аспектов позволяет объективно оценить эксплуатационный потенциал силовой установки.

Блок цилиндров Д-245: конструкция и материалы изготовления

Блок цилиндров двигателя Д-245 представляет собой цельную литую конструкцию, служащую основой для размещения кривошипно-шатунного механизма и цилиндров. Он выполнен в виде жесткой коробчатой формы с интегрированными рубашками охлаждения вокруг гильз цилиндров и масляными каналами системы смазки. В нижней части блока расположены постели коренных подшипников коленчатого вала, обработанные с высокой точностью.

Конструкция предусматривает установку съемных "мокрых" гильз из специального чугуна, непосредственно контактирующих с охлаждающей жидкостью. Гильзы фиксируются в блоке верхним буртом и резиновыми уплотнительными кольцами в нижней части. Блок оснащен технологическими отверстиями для маслопроводов, крепления ГБЦ, поддона картера и вспомогательных агрегатов.

Материалы и особенности производства

Для изготовления блока применяется высокопрочный серый чугун марки СЧ 25, обеспечивающий:

- Оптимальное соотношение прочности и демпфирующих свойств

- Устойчивость к термическим деформациям

- Износостойкость рабочих поверхностей

Критически важные поверхности подвергаются механической обработке на точных станках:

- Расточка постелей коленвала до класса точности H7

- Фрезерование плоскости крепления ГБЦ

- Хонингование посадочных гнезд под гильзы цилиндров

| Параметр | Характеристика |

|---|---|

| Количество цилиндров | 4, в линию |

| Диаметр гильзы | 110 мм |

| Межосевое расстояние цилиндров | 125 мм |

| Толщина стенок рубашки охлаждения | 6-8 мм |

Для повышения жесткости в конструкции предусмотрены поперечные перегородки между цилиндрами и усиленные опоры коленвала. Специальные заглушки исключают утечки охлаждающей жидкости из рубашки. Отличительная особенность - наличие фланцев для крепления ТНВД и топливного фильтра на левой стороне блока.

Коленчатый вал двигателя: параметры и балансировка

Коленчатый вал Д-245 изготавливается из высокопрочного чугуна методом литья и имеет пять коренных и четыре шатунных шейки. Его конструкция включает противовесы для снижения вибраций и масляные каналы для подачи смазки к подшипникам. Основная функция – преобразование возвратно-поступательного движения поршней во вращательное движение маховика.

Балансировка вала выполняется динамически на специальных стендах для устранения дисбаланса. Это критически важно для минимизации вибраций и предотвращения преждевременного износа коренных подшипников. Дисбаланс корректируется высверливанием материала с противовесов или установкой балансировочных пластин.

Технические параметры

| Диаметр коренных шеек | 85 мм |

| Диаметр шатунных шеек | 75 мм |

| Радиус кривошипа | 70 мм |

| Масса (с маховиком) | ≈62 кг |

| Материал | Высокопрочный чугун ВЧ-50 |

Ключевые требования к балансировке:

- Допустимый остаточный дисбаланс: не более 25 г·см

- Угловая синхронизация противовесов с точностью до ±5°

- Обязательная проверка после ремонта шатунных шеек

Последствия нарушения балансировки:

- Вибрации, разрушающие крепления двигателя

- Ускоренный износ вкладышей и шеек

- Повреждение зубчатой передачи ГРМ

- Снижение ресурса подшипников коленвала

Поршневая группа Д-245: размеры и установка

Поршень двигателя Д-245 изготавливается из алюминиевого сплава и имеет диаметр 110 мм. Высота юбки составляет 112 мм, компрессионная высота – 66 мм. Поршневой палец выполнен полым, его наружный диаметр равен 35 мм при длине 86 мм. Установочный зазор между юбкой поршня и стенкой цилиндра в холодном состоянии составляет 0,05–0,07 мм.

Поршневые кольца включают два компрессионных (верхнее – хромированное) и одно маслосъемное. Номинальная ширина верхнего компрессионного кольца – 2,5 мм, второго – 2,0 мм, маслосъемного – 4,0 мм. Зазоры в замках колец: 0,3–0,6 мм для компрессионных и 0,4–0,8 мм для маслосъемного.

Технические параметры и монтаж

| Элемент | Параметр | Значение |

|---|---|---|

| Поршень | Диаметр | 110 мм |

| Зазор юбка/цилиндр | 0,05–0,07 мм | |

| Кольца | Верхнее компрессионное (ширина) | 2,5 мм |

| Второе компрессионное (ширина) | 2,0 мм | |

| Маслосъемное (ширина) | 4,0 мм | |

| Палец | Наружный диаметр | 35 мм |

Правила установки:

- Стрелка на днище поршня должна быть направлена строго к передней части двигателя.

- Компрессионные кольца монтируются фаской вверх, замки разводятся под углом 120° относительно друг друга.

- Маслосъемное кольцо устанавливается пружинным расширителем наружу, замок – в противоположной стороне от поршневого пальца.

- Поршневой палец фиксируется стопорными кольцами с обязательной проверкой свободы вращения в бобышках.

Головка блока цилиндров: устройство и схема ГРМ

Головка блока цилиндров (ГБЦ) двигателя Д-245 выполнена из алюминиевого сплава и крепится к блоку цилиндров шпильками. В её конструкции предусмотрены камеры сгорания клиновидной формы, впускные и выпускные каналы, седла клапанов, направляющие втулки, а также масляные магистрали и рубашка охлаждения, интегрированная с системой охлаждения двигателя. ГБЦ оснащена съёмными сёдлами клапанов и запрессованными направляющими втулками, обеспечивающими точное перемещение клапанов.

На верхней плоскости ГБЦ устанавливается клапанная крышка с уплотнительной прокладкой, предотвращающей утечку масла. В передней части головки смонтирован распределительный вал, приводимый зубчатым ремнём от коленчатого вала. Опоры распредвала обрабатываются совместно с корпусами подшипников, что гарантирует точную геометрию. Между головкой и блоком цилиндров устанавливается сталеасбестовая прокладка, обеспечивающая герметичность камеры сгорания и каналов охлаждения.

Устройство механизма газораспределения

Газораспределительный механизм (ГРМ) двигателя Д-245 – верхнеклапанный с приводом от распределительного вала, расположенного в головке блока цилиндров. Основные компоненты включают:

- Распределительный вал с кулачками, управляющими открытием клапанов через толкатели.

- Клапаны (впускные и выпускные) с пружинами и тарелками.

- Гидрокомпенсаторы зазоров (в модификациях E3/E5), автоматически регулирующие тепловой зазор.

- Зубчатый ремень ГРМ, передающий вращение от коленвала к распредвалу через шестерни.

Схема привода ГРМ реализована следующим образом:

- Коленчатый вал через зубчатую шестерню вращает ремень ГРМ.

- Ремень приводит в движение шестерню распределительного вала (соотношение зубьев 2:1).

- Кулачки распредвала воздействуют на толкатели, перемещающие клапаны.

- Пружины возвращают клапаны в закрытое положение.

Технические параметры ГРМ:

| Тип привода | Зубчатый ремень |

| Количество клапанов | 2 на цилиндр (8 для 4-цилиндрового Д-245) |

| Фазы газораспределения | Впуск открыт за 20° до ВМТ, закрыт после 48° после НМТ |

| Регулировка зазоров | Гидрокомпенсаторы или регулировочные шайбы |

Важно: Обрыв ремня ГРМ приводит к встрече клапанов с поршнями и серьезным повреждениям двигателя. Регламент замены ремня – каждые 60 тыс. км пробега.

Клапанный механизм: регулировка тепловых зазоров

Тепловой зазор между кулачком распределительного вала и коромыслом клапана двигателя Д-245 критически влияет на герметичность камеры сгорания и ресурс газораспределительного механизма. Неправильная регулировка приводит к снижению мощности, повышенному расходу топлива и ускоренному износу деталей.

Проверка и корректировка зазора выполняется на холодном двигателе после снятия клапанной крышки. Величина зазора для впускных клапанов составляет 0,25 мм, для выпускных – 0,45 мм. Работы проводятся в последовательности, соответствующей порядку работы цилиндров (1–3–4–2).

Технология регулировки

Основные этапы операции:

- Проворачивание коленвала до совмещения меток на маховике и картере сцепления

- Последовательная проверка зазоров в положении, когда кулачки регулируемых клапанов направлены вверх

- Измерение щупом между тыльной стороной кулачка и коромыслом

- Корректировка ослаблением контргайки регулировочного винта и выставление требуемого зазора

- Затяжка контргайки с повторной проверкой щупом

Контрольные параметры:

| Тип клапана | Номинальный зазор | Допустимое отклонение |

| Впускной | 0,25 мм | ±0,05 мм |

| Выпускной | 0,45 мм | ±0,05 мм |

Важно: регулировку выполняют при температуре двигателя +15...+25°C. Использование некалиброванных щупов или нарушение последовательности операций приводит к ошибкам. После регулировки обязательна проверка герметичности клапанов под нагрузкой.

Топливная система Common Rail Д-245: принцип работы

Топливная система Common Rail двигателя Д-245 функционирует по принципу разделения процессов создания давления и впрыска. Топливоподкачивающий насос забирает солярку из бака, пропускает её через фильтр грубой и тонкой очистки, после чего подаёт к насосу высокого давления (ТНВД). ТНВД нагнетает горючее в общую магистраль – топливную рампу, где поддерживается постоянное давление до 1800 бар независимо от режима работы двигателя.

Электронный блок управления (ЭБУ) получает данные от датчиков (оборотов коленвала, положения распредвала, давления в рампе, температуры воздуха и охлаждающей жидкости). На основе этих показателей ЭБУ рассчитывает оптимальные параметры впрыска и посылает электрические импульсы на управляющие клапаны форсунок. Это обеспечивает точное дозирование топлива и гибкое управление фазами впрыска.

Ключевые этапы рабочего цикла

Форсунки с электромагнитным или пьезоэлектрическим управлением выполняют впрыск в три этапа под контролем ЭБУ:

- Предварительный впрыск: Небольшая порция топлива подаётся перед основным впрыском для смягчения процесса сгорания и снижения шума.

- Основной впрыск: Обеспечивает рабочий ход поршня, количество топлива определяется нагрузкой на двигатель.

- Дополнительный впрыск: Происходит после основного цикла для регенерации сажевого фильтра (дожиг частиц).

Преимущества системы:

- Снижение расхода топлива до 15%

- Уменьшение уровня шума и вибраций

- Сокращение выбросов вредных веществ

- Повышение мощности и крутящего момента

| Компонент | Функция |

|---|---|

| Топливная рампа | Аккумулирует топливо под высоким давлением, гасит пульсации |

| Датчик давления | Контролирует давление в рампе, передаёт данные в ЭБУ |

| Регулятор давления | Корректирует давление по команде ЭБУ через перепускной клапан |

Регулятор давления на рампе поддерживает заданные ЭБУ параметры, стравливая излишки топлива через сливную магистраль. Точность управления достигается за счёт частоты импульсов до 5 впрысков за цикл и минимальной длительности открытия форсунок – от 0,1 мс.

ТНВД двигателя Д-245: характеристики и обслуживание

Топливный насос высокого давления (ТНВД) двигателя Д-245 – многоплунжерный агрегат рядного типа, обеспечивающий точную дозировку и подачу топлива под высоким давлением к форсункам в соответствии с порядком работы цилиндров. Конструктивно интегрирован с всережимным центробежным регулятором частоты вращения и муфтой опережения впрыска, что гарантирует стабильную работу дизеля на всех эксплуатационных режимах.

Насос напрямую приводится от коленчатого вала через зубчатую передачу, требует строгого соблюдения угла опережения впрыска (20–24° до ВМТ). Герметичность системы обеспечивается уплотнительными элементами, чувствительными к качеству топлива – наличие механических примесей или воды в дизтопливе недопустимо.

Ключевые технические характеристики

| Тип ТНВД | Рядный, многоплунжерный |

| Количество секций | 4 |

| Давление впрыска | до 750 атм |

| Привод регулятора | Механический, центробежный |

| Регулируемая частота вращения | 800–2400 об/мин |

| Муфта опережения впрыска | Автоматическая, гидравлическая |

Обязательные операции обслуживания

- Регулярная замена топливных фильтров (грубой и тонкой очистки) с промывкой отстойника.

- Контроль уровня масла в картере регулятора ТНВД и замена по регламенту (марка масла: дизельное моторное или специальное для ТНВД).

- Проверка герметичности соединений топливопроводов высокого давления и уплотнений насоса.

- Регулировка угла опережения впрыска при замене ТНВД или после ремонта с использованием меток.

Критические признаки неисправностей

- Затрудненный пуск двигателя или неустойчивая работа на холостом ходу.

- Повышенный расход топлива и появление черного дыма из выхлопной трубы.

- Течь топлива в зоне установки ТНВД или характерный стук плунжерных пар.

- Снижение мощности двигателя, особенно при нагрузке.

Важно: Ремонт ТНВД (замена плунжерных пар, регулировка цикловой подачи) требует специализированного стендового оборудования и должен выполняться в сертифицированных мастерских. Самостоятельная разборка корпуса насоса без опыта и инструмента недопустима.

Форсунки Д-245: типы и параметры впрыска

Форсунки двигателя Д-245 выполняют прецизионный впрыск дизельного топлива в камеру сгорания под высоким давлением. Их работа напрямую влияет на эффективность распыла, качество смесеобразования и полноту сгорания топливовоздушной смеси. Отклонения в параметрах впрыска приводят к снижению мощности, повышению расхода топлива и увеличению токсичности выхлопных газов.

Конструктивно форсунки интегрированы с топливным насосом высокого давления (ТНВД) через магистрали. Герметичность соединений и калибровка распылителей критичны для поддержания стабильного давления в системе. Регулярная диагностика состояния форсунок – обязательное условие для предотвращения перегрева, закоксовывания и преждевременного износа цилиндропоршневой группы.

Типы форсунок

- Механические (штифтовые) – Классический тип с игольчатым клапаном. Открытие происходит при достижении давления 18-20 МПа. Распылитель имеет 5-6 калиброванных отверстий диаметром 0.25-0.30 мм.

- Электромагнитные (Common Rail) – Устанавливаются на модернизированных версиях Д-245 E3/E5. Управляются ЭБУ, обеспечивают многофазный впрыск. Рабочее давление – до 180 МПа.

Ключевые параметры впрыска:

| Параметр | Механические | Электромагнитные |

|---|---|---|

| Давление открытия (МПа) | 18.0 ± 0.5 | 20-180 (регулируемое) |

| Угол конуса факела | 150° ± 5° | 140°-160° |

| Производительность (см³/мин) | 550-600 при 1000 об/мин | 650-700 при 2000 об/мин |

| Точность дозирования | ±3% | ±1% |

Геометрия распыла должна обеспечивать равномерное распределение топлива по объему камеры сгорания. Для механических форсунок критичен угол опережения впрыска (14°-24° до ВМТ), регулируемый ТНВД. В электронных системах момент впрыска рассчитывается ЭБУ на основе данных датчиков коленвала, температуры и нагрузки.

- Давление впрыска – определяет тонкость распыла. Недостаточное давление вызывает каплеобразование и неполное сгорание.

- Длительность впрыска – нормируется в миллисекундах (1.5-8 мс). Превышение приводит к переобогащению смеси.

- Герметичность запорного конуса – допустимая утечка через распылитель не более 2-3 капель/мин при проверке на стенде.

Система турбонаддува: выбор и установка турбины

На двигателе Д-245 применяется турбокомпрессор для повышения мощности и эффективности за счёт принудительного нагнетания воздуха в цилиндры. Правильный подбор турбины напрямую влияет на ресурс двигателя, топливную экономичность и соответствие экологическим стандартам. Основными критериями выбора являются требуемая производительность по воздуху, давление наддува, совместимость с геометрией выпускного коллектора и системой смазки двигателя.

Установка турбокомпрессора на Д-245 требует строгого соблюдения регламента. Монтаж включает присоединение к выпускному коллектору через специальный фланец, подключение маслопроводов высокого и низкого давления к системе смазки двигателя, а также герметичную стыковку воздушных патрубков с интеркулером и впускным коллектором. Обязательна проверка чистоты масляных каналов перед первым пуском во избежание повреждения подшипникового узла.

Ключевые этапы и требования

- Параметры выбора турбины:

- Соответствие расходу воздуха: 0.08-0.12 кг/с для Д-245Е3

- Давление наддува: 0.11-0.15 МПа в рабочем диапазоне

- Совместимость по посадочным размерам с выпускным коллектором

- Критические моменты монтажа:

- Применение новых уплотнительных колец на всех соединениях

- Контроль зазора ротора турбины после установки

- Прокачка масляной системы перед запуском (минимум 30 сек без зажигания)

| Тип турбокомпрессора | Модель для Д-245 | Макс. давление, МПа |

|---|---|---|

| Фиксированная геометрия | ТКР-6.1 | 0.16 |

| Регулируемое сопло | Holset HX30 | 0.18 |

После установки обязательна адаптация системы управления двигателем под новые параметры воздушного потока. Несоответствие турбины характеристикам двигателя приводит к "турбояме", превышению температур выхлопных газов или разрушению крыльчатки. Регулярное обслуживание включает очистку интеркулера, замену воздушного фильтра и контроль состояния маслопроводов.

Интеркулер Д-245: назначение и схемы подключения

Интеркулер (промежуточный охладитель наддувочного воздуха) в двигателе Д-245 служит для понижения температуры воздушного заряда после турбокомпрессора. Это достигается за счет теплообмена между нагретым сжатым воздухом и окружающей средой или охлаждающей жидкостью через стенки теплообменника.

Снижение температуры воздуха перед подачей в цилиндры повышает его плотность и массовый расход. Это позволяет увеличить количество кислорода в камере сгорания, что улучшает полноту сжигания топлива и снижает температуру выхлопных газов. Результатом является рост мощности и крутящего момента двигателя при одновременном уменьшении расхода топлива и снижении токсичности отработавших газов.

Конструктивные схемы подключения

В двигателях Д-245 применяются две основные схемы подключения интеркулера:

- Воздушно-воздушный тип: Наиболее распространенная схема. Устанавливается перед радиатором системы охлаждения. Воздух от компрессора турбины проходит через трубчато-пластинчатый теплообменник, где охлаждается встречным потоком атмосферного воздуха. Далее воздух поступает во впускной коллектор.

- Воздушно-жидкостный тип: Применяется реже, преимущественно на спецтехнике с ограниченным подкапотным пространством. Теплообменник интегрирован в контур системы охлаждения двигателя. Нагретый воздух охлаждается антифризом, циркулирующим через отдельный контур или основной радиатор.

Типовая схема потока для воздушно-воздушного интеркулера:

| Этап | Компонент | Направление потока |

|---|---|---|

| 1 | Турбокомпрессор | Нагрев воздуха при сжатии |

| 2 | Патрубок высокого давления | Подача воздуха к интеркулеру |

| 3 | Интеркулер | Теплоотдача через стенки теплообменника |

| 4 | Впускной коллектор | Поступление охлажденного воздуха в цилиндры |

Ключевые требования к монтажу включают герметичность соединений патрубков, минимальное количество изгибов магистрали, отсутствие заужений сечения и обеспечение беспрепятственного обдува теплообменника встречным воздухом. Повреждения или загрязнение сот интеркулера приводят к росту температуры наддувочного воздуха и снижению эффективности работы двигателя.

Система охлаждения Д-245: схемы циркуляции антифриза

Система охлаждения двигателя Д-245 является жидкостной закрытого типа с принудительной циркуляцией антифриза. Основными элементами конструкции служат водяной насос центробежного типа, трубчато-пластинчатый радиатор, термостат, вентилятор с гидромуфтой или вискомуфтой, расширительный бачок и двухконтурный датчик температуры. Рабочее давление в системе поддерживается на уровне 0.7-1.0 кгс/см².

Циркуляция охлаждающей жидкости осуществляется по двум контурам в зависимости от температурного режима: малому кругу (прогрев двигателя) и большому кругу (основной режим). Переключение между контурами автоматически регулируется клапанным термостатом, настроенным на открытие при достижении температуры антифриза 80-85°C.

Схемы циркуляции

При холодном запуске двигателя реализуется малый круг циркуляции:

- Антифриз подается водяным насосом в рубашку охлаждения блока цилиндров

- Проходит через головку блока цилиндров и термостат (в закрытом состоянии)

- Возвращается через патрубок байпаса напрямую к входу насоса

- Дополнительно задействуется контур отопителя кабины

При прогреве до рабочей температуры активируется большой круг:

- Термостат открывает основной клапан, перекрывая байпасный канал

- Нагретый антифриз поступает в верхний бачок радиатора

- Охлаждается в сотах радиатора воздушным потоком (естественным или от вентилятора)

- Через нижний патрубок возвращается к входу водяного насоса

| Параметр | Малый круг | Большой круг |

|---|---|---|

| Температура активации | до 80°C | свыше 85°C |

| Проход через радиатор | Нет | Да |

| Участие термостата | Закрытое положение | Открытое положение |

| Скорость прогрева | Максимальная | Нормализация |

Для компенсации теплового расширения антифриза используется расширительный бачок, соединенный с пароотводящим патрубком радиатора. Гидромуфта вентилятора автоматически регулирует скорость вращения в зависимости от температуры охлаждающей жидкости, поддерживая оптимальный тепловой режим в диапазоне 85-95°C при всех нагрузках.

Водяной насос: замена и признаки неисправности

При выходе из строя водяного насоса двигателя Д-245 возникают характерные признаки: постоянный перегрев силового агрегата даже при исправном термостате и радиаторе, утечка охлаждающей жидкости в районе дренажного отверстия корпуса помпы или посадочного места уплотнения. Появление посторонних шумов – гула или скрежета от приводного узла – также свидетельствует о разрушении подшипников. Вибрация шкива помпы при работе двигателя и следы тосола/антифриза на защитном кожухе ГРМ являются прямыми индикаторами необходимости диагностики.

Повышенный износ ремня ГРМ из-за заклинивания подшипника или люфт вала насоса при ручной проверке (попытке раскачать шкив) требуют немедленной замены. Дополнительный симптом – слабый поток ОЖ в расширительном бачке на прогретом двигателе при снятой крышке. Игнорирование этих признаков приводит к прогоранию прокладки ГБЦ, деформации головки блока и критическому повреждению двигателя.

Процедура замены водяного насоса

- Слить охлаждающую жидкость через кран радиатора или сливные пробки блока цилиндров.

- Демонтировать защитный кожух ремня ГРМ, ослабить натяжной ролик и снять ремень привода.

- Открутить крепёжные болты насоса (обычно 3-4 шт.), аккуратно снять корпус помпы с посадочного места. Прилипший металл аккуратно зачистить.

- Удалить остатки старой прокладки и герметика с привалочной плоскости блока цилиндров. Обезжирить поверхность.

- Установить новую помпу с оригинальной прокладкой (или качественным аналогом). Нанести тонкий слой герметика на прокладку при отсутствии заводского покрытия. Затяжку болтов выполнять крест-накрест с моментом 24-27 Н·м.

- Собрать систему в обратном порядке: установить ремень ГРМ с правильным натяжением, залить свежую охлаждающую жидкость.

- Прогреть двигатель до рабочей температуры, проверить отсутствие течей и стабильность работы системы охлаждения. При необходимости – дозаправить ОЖ.

Критически важно использовать проверенные комплектующие и соблюдать момент затяжки во избежание перекоса корпуса насоса. Неправильная установка приводит к ускоренному износу подшипников и течи через уплотнение вала. Рекомендуется одновременная замена ремня ГРМ и роликов при пробеге свыше 60 тыс. км.

Система смазки Д-245: давление масла и марки смазочных материалов

Рабочее давление масла в прогретом двигателе Д-245 при номинальных оборотах коленчатого вала составляет 0.35...0.45 МПа (3.5...4.5 кгс/см²). На холостом ходу минимально допустимое давление не должно опускаться ниже 0.1 МПа (1.0 кгс/см²). Давление создается шестеренчатым масляным насосом, расположенным в передней части картера, и регулируется редукционным клапаном. Контроль осуществляется по указателю давления на приборной панели оператора и аварийной сигнальной лампе, предупреждающей о падении давления ниже критического уровня.

Поддержание давления в заданном диапазоне критически важно для надежной работы двигателя. Падение давления ниже нормы приводит к масляному голоданию трущихся поверхностей (коренных и шатунных подшипников коленвала, подшипников распредвала, поршневых пальцев), их перегреву и быстрому износу вплоть до заклинивания. Превышение давления может вызвать повреждение масляного фильтра, выдавливание сальников и утечки масла. Регулярная проверка давления и состояния редукционного клапана обязательна.

Марки и характеристики применяемых масел

Для двигателя Д-245 применяются высококачественные моторные масла, соответствующие требованиям по вязкости и эксплуатационным свойствам. Основные рекомендации:

- Класс вязкости по SAE: Основной диапазон - 15W-40 для круглогодичного использования в умеренном климате. Допускается применение масел 10W-40, 5W-40 для облегченного холодного пуска.

- Класс качества по API: Минимально допустимый - CF-4. Рекомендуются масла классов CH-4, CI-4, CJ-4, обеспечивающие лучшую защиту от износа, окисления и образования отложений.

- Класс качества по ACEA: Подходят масла классов B3, B4, E5, E7.

- Допуски производителя: Предпочтительно использование масел, одобренных Минским моторным заводом (ММЗ) или соответствующих его техническим условиям.

Рекомендуемые марки масел (примеры):

| Марка масла | Класс вязкости (SAE) | Класс качества (API) | Примечание |

|---|---|---|---|

| М-10-Г2к | 10W-40 | CF-4/SG | Всесезонное, ММЗ ТУ 38.1011298-2009 |

| М-10-ДМ | 15W-40 | CH-4/SJ | Универсальное дизельное, ММЗ ТУ BY 100195663.002-2010 |

| LUKOIL LUMAX DIESEL CI-4 PLUS | 15W-40 | CI-4 PLUS/SL | Для тяжелонагруженных дизелей |

| Shell RIMULA R4 L | 15W-40 | CI-4/SL | Высококачественное универсальное |

| Mobil Delvac MX™ ESP 15W-40 | 15W-40 | CJ-4/SN | Для двигателей с сажевыми фильтрами (DPF), низкая зольность |

Важно: При выборе масла необходимо строго соблюдать требования инструкции по эксплуатации конкретного двигателя Д-245 (модификация, год выпуска) и учитывать реальные условия эксплуатации (температурный режим, нагрузку). Смешивание масел разных марок и типов не рекомендуется. Своевременная замена масла и масляного фильтра в соответствии с регламентом технического обслуживания является основным условием поддержания требуемого давления и долговечности двигателя.

Масляный насос: производительность и диагностика

Основная задача масляного насоса двигателя Д-245 – обеспечение непрерывной циркуляции моторного масла под необходимым давлением по всем каналам системы смазки. Достаточная производительность насоса критически важна для образования масляной пленки между трущимися поверхностями деталей (валов, подшипников, поршней), отвода тепла и удаления продуктов износа.

Производительность масляного насоса Д-245 определяется его конструкцией (тип, рабочий объем) и напрямую зависит от частоты вращения коленчатого вала двигателя. Насос должен поддерживать номинальное давление масла в системе на всех рабочих режимах двигателя, включая холостой ход и максимальные обороты. Давление регулируется редукционным клапаном, сбрасывающим излишки масла обратно в поддон при превышении заданного уровня.

Параметры производительности и диагностика неисправностей

Ключевые параметры производительности:

- Рабочее давление: Контролируется штатным манометром на приборной панели. Для Д-245 нормальное давление на прогретом двигателе при номинальных оборотах составляет 0.4 - 0.6 МПа (4 - 6 кгс/см²). На холостом ходу давление не должно опускаться ниже 0.1 МПа (1 кгс/см²).

- Объемная подача: Количество масла, перекачиваемое насосом в единицу времени (литры в минуту). Определяет способность системы обеспечивать смазку при высоких нагрузках и оборотах.

- Зависимость от оборотов: Производительность насоса пропорциональна частоте вращения коленвала. Низкое давление на холостом ходу или его резкое падение при повышении оборотов – явные признаки проблем.

Диагностика неисправностей масляного насоса: Снижение давления масла – основной симптом неисправности насоса или системы смазки в целом. Требуется комплексная проверка.

| Симптом | Возможная причина (касающаяся насоса) | Метод диагностики |

|---|---|---|

| Низкое давление масла на холостом ходу | Износ шестерен или корпуса насоса, заклинивание редукционного клапана в открытом положении, засорение сетки маслоприемника | Проверка давления контрольным манометром, визуальный осмотр маслоприемника, разборка и замер зазоров насоса |

| Низкое давление на высоких оборотах | Сильный износ насоса, недостаточная производительность, засорение масляных магистралей | Проверка давления контрольным манометром на разных оборотах, анализ масла на наличие металлической стружки |

| Отсутствие давления масла | Поломка привода насоса (шестерни, вала), разрушение насоса, завоздушивание системы (масло не закачивается) | Проверка уровня масла, состояния привода, снятие и разборка насоса |

| Повышенное давление масла | Заклинивание редукционного клапана в закрытом положении, засорение масляных каналов после насоса | Проверка/очистка редукционного клапана, проверка пропускной способности масляных фильтров и каналов |

Основные методы диагностики состояния насоса:

- Контроль давления штатным и эталонным манометром: Сравнение показаний позволяет исключить неисправность датчика или приборной панели.

- Визуальный осмотр маслоприемника и поддона: Проверка сетки на засорение, наличие металлической стружки или крупных частиц износа в поддоне.

- Анализ моторного масла: Лабораторный анализ или визуальная оценка на предмет наличия металлической взвеси, указывающей на износ пар трения двигателя или насоса.

- Разборка и замер зазоров: Самый точный метод. Проверяются зазоры между шестернями и корпусом, торцевые зазоры шестерен, состояние редукционного клапана и пружины. Сравнение с допусками завода-изготовителя.

Своевременная диагностика и устранение неисправностей масляного насоса Д-245 критически важны для предотвращения масляного голодания, задиров вкладышей коленвала и шатунов, проворота вкладышей и последующего капитального ремонта двигателя.

Фильтры двигателя Д-245: типы и периодичность замены

Фильтрующие элементы в двигателе Д-245 обеспечивают защиту узлов от абразивного износа, поддержание работоспособности топливной аппаратуры и чистоты смазочных материалов. Несвоевременная замена приводит к падению мощности, повышенному расходу топлива и сокращению ресурса силового агрегата.

Система двигателя включает несколько типов фильтров, каждый из которых требует соблюдения регламентных сроков обслуживания. Регулярный контроль их состояния является обязательным условием безотказной эксплуатации.

Классификация фильтров и интервалы замены

Основные фильтрующие элементы двигателя Д-245:

- Воздушный фильтр - очищает поступающий в цилиндры воздух от пыли и твердых частиц.

- Масляный фильтр - задерживает продукты износа и нагара в системе смазки.

- Топливный фильтр грубой очистки - отсекает крупные примеси и воду из топлива.

- Топливный фильтр тонкой очистки - обеспечивает финишную очистку дизельного топлива перед ТНВД.

Рекомендуемая периодичность замены:

| Тип фильтра | Стандартный интервал | Условия замены |

|---|---|---|

| Воздушный | 10 000 км / 250 моточасов | При работе в пыльной среде - в 2 раза чаще |

| Масляный | Каждые 300-350 моточасов | Обязательно при замене моторного масла |

| Топливный грубой очистки | 15 000 км | С одновременной промывкой отстойника |

| Топливный тонкой очистки | 10 000 км | При использовании низкокачественного топлива - чаще |

Важно: интервалы могут корректироваться в зависимости от условий эксплуатации. Внеплановая замена требуется при падении мощности, затрудненном пуске или видимом загрязнении элементов. Все работы проводятся при выключенном двигателе с использованием оригинальных запчастей.

Система впуска воздуха: фильтрующие элементы и патрубки

Система обеспечивает подачу очищенного атмосферного воздуха к цилиндрам двигателя Д-245. Основными компонентами являются воздухоочиститель с фильтрующими элементами и соединительные патрубки, от которых напрямую зависит качество смесеобразования и ресурс силового агрегата.

Воздухозаборник расположен в зоне минимального содержания пыли и влаги, обычно выше кабины. Воздушный поток проходит через фильтрующие элементы двухступенчатой очистки, что критично для защиты деталей ЦПГ от абразивного износа в условиях интенсивной эксплуатации.

Конструкция и технические параметры

Фильтрующие элементы:

- Тип: сухие, со сменными картриджами из пористого картона

- Ступени очистки:

- Предварительная (инерционно-масляная или циклонная) - улавливает до 85% крупных частиц

- Основная (бумажный фильтр) - тонкая очистка до 99,8%

- Ресурс: 500 моточасов (требует замены при перепаде давления >7 кПа)

- Система контроля: датчик разрежения с сигнальной лампой на приборной панели

Воздуховодные патрубки:

- Материал: морозостойкая резина или композитный пластик

- Конструкция: гофрированные трубки с армированием стальной проволокой

- Диаметр магистрали: 90±2 мм (обеспечивает расход до 0.25 м³/с)

- Уплотнения: фланцевые соединения с резиновыми манжетами

| Параметр | Значение |

| Сопротивление системы на номинальном режиме | ≤ 2.5 кПа |

| Температурный диапазон эксплуатации | -45°C до +80°C |

| Эффективность очистки (основная ступень) | 99.97% при частицах >5 мкм |

Обслуживание включает регулярную замену картриджей и обязательную проверку герметичности патрубков. Трещины или разрывы воздуховодов приводят к нефильтрованному попаданию абразива в цилиндры, вызывая задиры поршневой группы и преждевременный износ.

Выпускная система: компоновка и варианты глушителей

Выпускная система двигателя Д-245 обеспечивает отвод отработавших газов из цилиндров, снижение их температуры и шума, а также уменьшение токсичности выбросов. Её конструкция напрямую влияет на экологические параметры двигателя, уровень вибраций и общую эффективность работы силового агрегата.

Типовая компоновка включает выпускной коллектор, приёмную трубу, гибкий сильфонный элемент (компенсатор), глушитель и выпускную трубу. Коллектор крепится непосредственно к блоку цилиндров и объединяет потоки газов из каждого цилиндра в общий канал, далее газы направляются через приёмную трубу и компенсатор, гасящий вибрации двигателя, в глушитель.

Конструктивные особенности и варианты исполнения

Основными компонентами системы являются:

- Выпускной коллектор: Литая чугунная конструкция с фланцевым креплением, рассчитанная на высокие термические нагрузки.

- Гибкий компенсатор: Металлический сильфон в стальной оплётке, установленный между коллектором и глушителем для предотвращения разрушений от вибраций.

- Глушитель: Емкостного или комбинированного типа, основной элемент шумоподавления.

Варианты глушителей для Д-245 различаются в зависимости от модели двигателя и установки на технику:

- Базовый вариант: Цилиндрический резонатор с перфорированной трубой и камерами, заполненными поглощающим материалом (базальтовое волокно или стекловата).

- Модификация для спецтехники: Укороченный глушитель с усиленным корпусом (толстостенная сталь) и верхним расположением выхлопной трубы для защиты при работе в условиях бездорожья.

- Вариант с сажевым фильтром (DPF): Комбинированный блок, интегрирующий каталитический нейтрализатор и сажевый фильтр для соответствия экологическим нормам Евро-4/5.

| Тип глушителя | Особенности конструкции | Типовая установка |

|---|---|---|

| Стандартный | 2-3 камеры, поглотитель шума, стальной корпус | Автобусы (ПАЗ), грузовики (МАЗ) |

| Укороченный усиленный | Компактная форма, армированный кожух, боковой/верхний выхлоп | Тракторы (МТЗ), коммунальная техника |

| С сажевым фильтром | Многосекционный блок с керамическим фильтром, датчики давления | Модификации под нормы Евро-4/5 |

Крепление системы осуществляется через кронштейны с виброизолирующими прокладками на раму транспортного средства. Выхлопная труба выводится вверх или вбок с защитным колпаком для предотвращения попадания осадков и грязи.

Система предпускового подогрева: эксплуатация в мороз

Система предпускового подогрева двигателя Д-245 критически важна для запуска при температурах ниже -15°C. Она прогревает охлаждающую жидкость и масляный поддон, снижая вязкость технических жидкостей и уменьшая сопротивление проворачиванию коленвала. Основной элемент – электрический подогреватель, интегрированный в контур охлаждения, работающий от внешней сети 220В через штатный разъем на раме автомобиля.

Эффективность подогрева зависит от времени работы системы перед запуском. При -20°C минимальное время прогрева составляет 40-50 минут, при -30°C и ниже – не менее 70-90 минут. Обязательно контролируйте уровень антифриза перед включением: недостаток жидкости приводит к перегоранию ТЭНов подогревателя и локальному перегреву блока цилиндров.

Порядок действий и ключевые требования

Перед подключением подогревателя выполните проверку:

- Целостность кабеля питания – отсутствие переломов и повреждений изоляции

- Надежность соединения штепселя с розеткой на автомобиле и сетевой вилки

- Отсутствие утечек охлаждающей жидкости в зоне установки подогревателя

Во время эксплуатации соблюдайте:

- Подключайте питание только при выключенном зажигании

- Используйте штатный кабель сечением не менее 2.5 мм² длиной до 25 м

- Контролируйте температуру ОЖ через штатный указатель (оптимально +40...+50°C перед запуском)

- Отключайте питание непосредственно перед запуском двигателя

Технические ограничения системы:

| Параметр | Значение |

| Рабочее напряжение | 220В ±10% |

| Потребляемая мощность | 800-1000 Вт |

| Мин. температура запуска | -45°C (при условии синтетического масла) |

| Ресурс нагревательного элемента | не менее 1500 циклов |

Категорически запрещено использовать систему при низком уровне ОЖ или включении подогревателя на работающем двигателе. После запуска дайте двигателю поработать на холостом ходу 5-7 минут для стабилизации давления масла перед началом движения.

Электрооборудование Д-245: генератор и стартер

Генератор двигателя Д-245 обеспечивает питание бортовой сети и заряд аккумуляторной батареи во время работы. Он относится к трёхфазным синхронным устройствам со встроенным выпрямительным блоком и электронным регулятором напряжения. Установка выполняется на кронштейне в передней части двигателя, привод осуществляется через ременную передачу от коленчатого вала.

Стартер предназначен для запуска двигателя путём вращения коленвала с заданной частотой. Конструктивно представляет собой четырёхполюсный электродвигатель постоянного тока последовательного возбуждения с планетарным редуктором и обгонной муфтой (бендиксом). Управление осуществляется через втягивающее реле, которое обеспечит зацепление шестерни с венцом маховика и подачу питания на силовую цепь.

Ключевые технические параметры

| Компонент | Параметр | Значение |

|---|---|---|

| Генератор | Тип | 32.3701 или аналогичный |

| Номинальное напряжение | 28 В | |

| Мощность | 1000–1200 Вт | |

| Стартер | Тип | СТ142 (или 24.3708) |

| Напряжение | 24 В | |

| Мощность | 4,4–5,2 кВт | |

| Потребляемый ток | до 800 А |

Эксплуатация требует контроля состояния щёточного узла и контактных колец генератора, периодической замены приводных ремней. Для стартера критичны исправность втягивающего реле и отсутствие подгорания силовых контактов. Отказ этих компонентов приводит к невозможности запуска двигателя или разряду аккумуляторной батареи.

Датчики двигателя Д-245: назначение и расположение

Датчики на двигателе Д-245 обеспечивают непрерывный контроль рабочих параметров и передачу информации в систему управления. Их корректная работа напрямую влияет на эффективность, экологичность и безопасность эксплуатации силового агрегата.

Отказ датчиков может привести к некорректному формированию топливовоздушной смеси, потере мощности, повышенному расходу топлива или аварийной остановке двигателя. Расположение элементов оптимизировано для точного измерения параметров и защиты от механических повреждений.

Основные датчики и их функции

| Датчик | Назначение | Расположение |

|---|---|---|

| Частоты вращения коленвала | Фиксация оборотов коленчатого вала и положения ВМТ | Блок цилиндров, рядом со шкивом коленвала |

| Датчик Холла (распредвала) | Определение углового положения распределительного вала | Передняя крышка двигателя, возле шестерни распредвала |

| Температуры охлаждающей жидкости | Контроль теплового режима двигателя | Термостат или головка блока цилиндров |

| Давления масла | Мониторинг давления в смазочной системе | Основная масляная магистраль (блок цилиндров) |

| Абсолютного давления (турбина) | Измерение давления наддува | Впускной коллектор после турбокомпрессора |

| Температуры топлива | Коррекция подачи топлива в зависимости от плотности | Топливная рампа или фильтр тонкой очистки |

Дополнительные датчики включают контроллеры уровня масла (установлен в поддоне картера), давления воздуха в пневмосистеме (на ресивере) и детонации (на блоке цилиндров). Электропроводка датчиков объединена в жгуты с защитой от вибрации и высоких температур.

Блок управления EDC: диагностика ошибок и перепрошивка

Диагностика электронного блока управления (EDC) двигателя Д-245 является критически важной процедурой для выявления скрытых неисправностей топливной системы, датчиков и исполнительных механизмов. Система фиксирует отклонения параметров в виде кодов ошибок (DTC), которые сохраняются в энергонезависимой памяти даже после устранения причины. Регулярное сканирование предотвращает внезапные отказы и оптимизирует расход топлива.

Перепрошивка EDC позволяет обновить программное обеспечение для исправления ошибок производителя, адаптации под новые экологические нормы или изменения характеристик двигателя. Процедура требует специализированного оборудования и строгого соблюдения протоколов во избежание необратимых повреждений контроллера. Неправильная прошивка может привести к полной блокировке работы силового агрегата.

Процедуры диагностики и обновления ПО

Диагностика ошибок:

- Подключение сканера к диагностическому разъему OBD-II (обычно расположен в кабине водителя)

- Считывание активных и сохраненных кодов через ПО типа DieselSoft, MotorDoc или оригинальный софт производителя

- Интерпретация кодов по стандарту SAE J2012:

- P0xxx – общие коды неисправностей двигателя

- P2xxx – специфичные коды дизельных систем

- Uxxxx – ошибки связи между блоками

- Анализ стоп-кадров (freeze frames) для определения условий возникновения сбоя

Типовые коды ошибок EDC Д-245:

| Код | Описание | Критичность |

|---|---|---|

| P0093 | Утечка топлива в магистрали высокого давления | Высокая |

| P0191 | Неверные показания датчика давления топлива | Средняя |

| P0251 | Сбой в работе топливного насоса | Высокая |

| P0606 | Ошибка процессора EDC | Критическая |

Перепрошивка EDC:

- Подготовка оборудования: программатор (Kess, FG-Tech), стабилизированный источник питания 13.5В

- Загрузка корректной версии ПО для конкретной модификации Д-245 (пример: EDC16C39)

- Физическое подключение к разъему boot mode (обход защиты записи)

- Выполнение резервного копирования текущей прошивки

- Запись нового ПО с верификацией контрольных сумм

- Адаптация параметров: калибровка ТНВД, коррекция угла впрыска

Внимание! Прерывание подачи питания во время прошивки приводит к выходу EDC из строя. После обновления обязательна проверка работы всех систем двигателя на стенде и тест-драйве.

Д-245 на грузовых автомобилях МАЗ: модельные ряды

Двигатель Д-245 стал базовым силовым агрегатом для широкого спектра грузовых автомобилей Минского автозавода средней грузоподъемности. Его устанавливают на бортовые машины, самосвалы, седельные тягачи и шасси для спецтехники, обеспечивая оптимальное сочетание мощности, надежности и топливной экономичности в условиях интенсивной эксплуатации.

Модельный ряд МАЗ с двигателем Д-245 охватывает технику грузоподъемностью от 3,5 до 20 тонн, адаптированную для строительства, коммунального хозяйства, региональных и магистральных перевозок. Конструктивно двигатель интегрируется в различные поколения шасси, соответствуя экологическим стандартам Евро-3/4/5 в зависимости от модификации и года выпуска автомобиля.

Ключевые модельные линейки с двигателем Д-245

| Тип техники | Базовые модели | Модификации двигателя |

|---|---|---|

| Бортовые грузовики | МАЗ-5336, МАЗ-5340, МАЗ-4370 | Д-245.30Е3, Д-245.9 |

| Самосвалы | МАЗ-5551, МАЗ-6501, МАЗ-451 | Д-245.30Е4, Д-245.35S |

| Седельные тягачи | МАЗ-5440, МАЗ-6430 | Д-245.40Е4, Д-245.45Е5 |

| Шасси для спецтехники | МАЗ-5337, МАЗ-6310 | Д-245.32, Д-245.50 |

Конкретные характеристики двигателя (мощность 136–230 л.с., крутящий момент 420–850 Нм) варьируются в зависимости от индекса модификации и требований к транспортному средству. Например:

- Модели МАЗ-4370 «Зубренок» оснащаются Д-245.30Е3 (160 л.с.) для городской логистики

- Тягачи МАЗ-6440 используют форсированный Д-245.45Е5 (230 л.с.) для автопоездов полной массой до 44 тонн

- Самосвалы МАЗ-6501 комплектуются двигателями Д-245.35S (210 л.с.) с усиленной системой охлаждения

Установка Д-245 в автобусы ПАЗ: особенности монтажа

Монтаж двигателя Д-245 на автобусы ПАЗ требует учета конструктивных особенностей шасси и трансмиссии. Основная сложность заключается в адаптации силового агрегата под компактное моторное отделение, характерное для малогабаритных автобусов. Габаритные размеры и масса Д-245 диктуют необходимость усиления опорных элементов рамы и точной центровки относительно коробки передач.

Система крепления использует специальные кронштейны и демпфирующие подушки, гасящие вибрации. Особое внимание уделяется совместимости с штатными узлами: топливной аппаратурой, выхлопной системой и приводом навесных агрегатов. Требуется модификация системы охлаждения для обеспечения эффективного теплоотвода в условиях ограниченного пространства.

Ключевые особенности установки

- Синхронизация с трансмиссией: Использование переходной плиты для стыковки с КПП ПАЗ и монтаж сцепления повышенной нагрузки

- Топливная система: Установка топливоподкачивающего насоса и фильтров тонкой очистки с переделкой магистралей

- Органы управления: Интеграция педали газа и тяг управления ТНВД со штатной кабиной

| Система | Адаптация |

|---|---|

| Выхлопная | Монтаж глушителя с измененной геометрией трубопроводов |

| Электрика | Перенос генератора, установка стартера усиленной мощности |

| Охлаждение | Увеличенный радиатор с дублирующим вентилятором |

Обязательным этапом является проверка зазоров между двигателем и элементами кузова после установки. Особенно критичны расстояния до рулевого механизма и элементов подвески. Финишная регулировка включает юстировку углов наклона агрегата для правильной работы масляной системы и проверку соосности карданного вала.

Применение двигателя Д-245 в коммунальной технике

Двигатель Д-245 активно интегрируется в спецтехнику для городского хозяйства благодаря оптимальному сочетанию мощности, надежности и топливной эффективности. Его дизельная конструкция обеспечивает устойчивую работу при длительных нагрузках и частых старт-стопных циклах, характерных для коммунальных операций.

В ассенизаторных машинах Д-245 приводит в действие вакуумные насосы для откачки жидких отходов, одновременно обеспечивая перемещение по сложным городским маршрутам. Для мусоровозов двигатель критически важен при работе гидравлических систем прессования ТБО и транспортировке груженого кузова, где требуется стабильная тяга на низких оборотах.

Ключевые преимущества для коммунальной техники:

- Высокий крутящий момент (до 470 Н∙м) при 1600-1800 об/мин для преодоления сопротивления при прессовании отходов

- Экономичность (удельный расход топлива 218 г/кВт∙ч) при эксплуатации в режиме частых остановок

- Адаптивность к навесному оборудованию через коробку отбора мощности

- Устойчивость к перепадам температур и запыленности

| Параметр | Ассенизаторы | Мусоровозы |

|---|---|---|

| Мощность нагрузки | Работа вакуум-насоса (до 70% мощности) | Привод компрессора пресса (до 85% мощности) |

| Режим эксплуатации | Цикличная работа на стационарных объектах | Постоянные нагрузки при сборе ТБО |

| Требования | Вибрационная устойчивость | Пиковые нагрузки при уплотнении мусора |

Двигатели Д-245 на спецтехнике: экскаваторы и погрузчики

Двигатели Д-245 активно применяются на спецтехнике благодаря оптимальному сочетанию мощности, крутящего момента и топливной экономичности. На экскаваторах и погрузчиках они обеспечивают стабильную работу гидравлических систем даже при максимальных нагрузках, что критично для копания, подъема грузов и маневрирования с навесным оборудованием. Турбонаддув и промежуточное охлаждение воздуха позволяют сохранять производительность в высокогорных условиях и при экстремальных температурах.

Конкретные модели спецтехники с Д-245 включают экскаваторы-погрузчики Амкодор 702Е, фронтальные погрузчики ЛК-4 и мини-экскаваторы XCMG. Для этой техники двигатель часто модифицируется: усиливается крепление к раме, устанавливаются дублированные воздушные фильтры для работы в запыленных условиях, а система охлаждения адаптируется под боковое расположение радиатора. Такие доработки повышают ресурс до 8 000 моточасов при интенсивной эксплуатации.

Ключевые эксплуатационные преимущества

При установке на спецтехнику Д-245 демонстрирует следующие технические особенности:

- Адаптивность к нагрузкам – пиковый крутящий момент 424 Н∙м достигается при 1600 об/мин, что обеспечивает плавное движение техники с грузом без перегазовок

- Всесезонность – предпусковой подогреватель ПЖД-30Ж поддерживает запуск при -45°C, а система вентиляции картера предотвращает загустение масла

- Ремонтопригодность – конструкция с верхним расположением распредвала позволяет обслуживать ГРМ без снятия двигателя с техники

| Параметр | Экскаваторы | Погрузчики |

|---|---|---|

| Мощность | 110-136 л.с. | 122-150 л.с. |

| Особенности установки | Защита от вибрации ковша | Усиленный редуктор вентилятора |

| Тип трансмиссии | Гидромеханическая (95%) | Гидростатическая (60%) |

Эксплуатация выявила зависимость ресурса от качества топлива: применение дизеля ниже класса Евро-3 сокращает межсервисный интервал вдвое. Для техники с цикличными нагрузками обязательна установка термоэкранов между выпускным коллектором и гидрораспределителями – это предотвращает перегрев масла в гидросистеме.

Трактора с Д-245: модели сельхозмашин

Двигатель Д-245 благодаря надежности и адаптивности широко применяется в тракторной технике для сельского хозяйства. Его эксплуатационные характеристики оптимальны для выполнения основных агротехнических операций: вспашки, культивации, посева, транспортировки грузов. Установка данного дизеля обеспечивает машинам достаточный крутящий момент на низких оборотах и экономичность при длительной работе.

Основные производители, использующие Д-245 в линейках техники, сосредоточены на выпуске универсальных колесных тракторов тягового класса 1.4-2.0. Конструктивно двигатель интегрируется в модели как с механической, так и с гидромеханической трансмиссией, дополняется различными системами охлаждения в зависимости от модификации и условий эксплуатации.

Ключевые модели тракторов

- МТЗ-80/82 (Беларус) - базовая платформа с механической КПП (9-18 скоростей), мощностью 81-90 л.с. Широко применяется для сеноуборочных работ и предпосевной обработки.

- ЮМЗ-6 - модернизированная версия с улучшенной гидросистемой. Оснащается Д-245.7 (85 л.с.) для работы с плугами и сеялками на тяжелых грунтах.

- Агромаш 85ТГ - модель с гидромеханической трансмиссией (16+8 передач). Отличается увеличенным клиренсом и реверсивным постом управления для коммунальных задач.

| Модель | Мощность (л.с.) | Особенности применения |

|---|---|---|

| МТЗ-1221 | 130 | Турбированный Д-245.5 для энергоемких операций (дисковое боронование, заготовка кормов) |

| ВТЗ-2032 | 78 | Компактный трактор для овощеводства и работы в теплицах |

| Уралец Т-0,2 | 24 | Малогабаритная техника с Д-245.12 для мелкотоварных хозяйств |

Дополнительно двигатель встречается в специализированных модификациях: ЛТЗ-155 (лесохозяйственный), Беларус-921 (гусеничный) и Амкодор 922 (погрузчик-трактор). Технические решения по шумоизоляции и виброзащите кабины варьируются у разных производителей, но сохраняют общую концепцию эргономики для сменных работ (8-10 часов).

Перспективным направлением остается адаптация Д-245 под экологические стандарты Stage IIIA/Tier 3 в новых разработках. Это достигается модернизацией топливной аппаратуры и системы рециркуляции выхлопных газов (EGR) без принципиального изменения конструкции блока цилиндров.

Дизель-генераторы на базе Д-245: мощность и комплектация

Двигатель Д-245 благодаря своей надежности, экономичности и отработанной конструкции широко применяется в качестве силового агрегата для дизель-генераторных установок (ДГУ) различного назначения. Эти установки предназначены для обеспечения автономного или резервного электроснабжения объектов промышленности, строительства, сельского хозяйства, коммунальной сферы, а также мобильных комплексов.

Ключевыми преимуществами ДГУ на базе Д-245 являются стабильность выходных параметров электроэнергии, значительный моторесурс, адаптированность к работе в широком диапазоне климатических условий и относительная простота обслуживания. Основными характеристиками, определяющими выбор конкретной модели ДГУ, являются ее электрическая мощность и комплектация.

Мощность ДГУ с двигателем Д-245

Дизель-генераторы на базе Д-245 покрывают значительный сегмент потребностей в автономном энергоснабжении, предлагая установленную электрическую мощность в диапазоне от 50 кВт до 150 кВт при стандартной частоте вращения коленчатого вала двигателя 1500 об/мин (для генерации 50 Гц). Конкретная мощность установки зависит от нескольких факторов:

- Модификация двигателя: Используются как базовые версии Д-245 (например, Д-245.С2), так и форсированные варианты (Д-245.Е2, Д-245.Е3), отличающиеся мощностью и крутящим моментом.

- Тип и мощность генератора: Устанавливаются синхронные бесщеточные генераторы переменного тока (альтернаторы) различных производителей с соответствующими характеристиками (Brushless, Stamford, Leroy-Somer и др.).

- Коэффициент мощности нагрузки (cos φ): Стандартно мощность ДГУ указывается для cos φ = 0.8.

Типичный диапазон мощностей для распространенных моделей ДГУ:

| Тип ДГУ (пример) | Мощность, кВт (кВА) | Основа (Двигатель) |

|---|---|---|

| АД-50С-Т400-1Р | 50 (62.5) | Д-245.С2 |

| АД-75С-Т400-1Р | 75 (93.75) | Д-245.С2 |

| АД-100С-Т400-1Р | 100 (125) | Д-245.Е2 / Е3 |

| АД-120С-Т400-1Р | 120 (150) | Д-245.Е3 |

| АД-150С-Т400-1Р | 150 (187.5) | Д-245.Е3 |

Комплектация дизель-генераторных установок

Стандартная комплектация ДГУ на базе Д-245 включает в себя следующие основные компоненты, смонтированные на общей раме или в кожухе:

- Дизельный двигатель Д-245 с навесным оборудованием (ТНВД, топливный насос низкого давления, стартер, генератор 28В).

- Синхронный генератор переменного тока с системой самовозбуждения и автоматической регулировкой напряжения (АРН).

- Система охлаждения: Радиатор с вентилятором, термостат, жидкостные магистрали (часто с вискомуфтой для регулировки потока воздуха).

- Топливная система: Топливный бак (интегрированный или выносной), фильтры грубой и тонкой очистки топлива, топливопроводы.

- Система запуска и зарядки: Стартер 24В, аккумуляторные батареи, генератор 28В.

- Система выхлопа: Выхлопной коллектор, глушитель шума, гибкий компенсатор, выхлопная труба.

- Рама (шасси): Жесткая металлическая конструкция для крепления всех агрегатов, часто с точками для строповки и транспортировки.

- Панель управления: Обеспечивает запуск/остановку ДГУ, контроль основных параметров (напряжение, ток, частота, обороты двигателя, температура ОЖ, давление масла), защиту от аварийных режимов (перегрузка, низкое давление масла, высокая температура, перегрев генератора).

Дополнительно ДГУ могут комплектоваться:

- Звукозащитным кожухом (капотом): Для значительного снижения уровня шума (до 70-75 дБ(А) на расстоянии 1 м).

- Всепогодным контейнером (капотом): Для защиты от осадков и работы в тяжелых климатических условиях.

- Системой подогрева: Блок подогрева охлаждающей жидкости и/или предпускового подогревателя для облегчения запуска в холодное время года.

- Системой автоматического ввода резерва (АВР): Для автоматического запуска ДГУ при пропадании сетевого напряжения и переключения нагрузки.

- Глушителем повышенной эффективности.

- Увеличенным топливным баком.

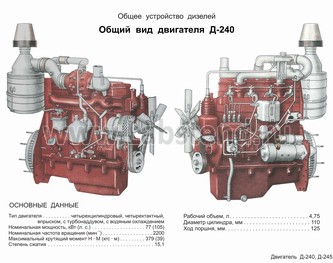

Рабочий объем и количество цилиндров Д-245

Двигатель Д-245 относится к рядным дизельным силовым агрегатам с четырьмя цилиндрами, расположенными в едином блоке последовательно. Такая компоновка обеспечивает компактность конструкции и сбалансированную работу механизмов. Количество цилиндров напрямую определяет равномерность крутящего момента и уровень вибраций двигателя при эксплуатации.

Рабочий объем двигателя Д-245 составляет 4.75 литра. Этот параметр вычисляется как сумма рабочих объемов всех цилиндров и напрямую влияет на мощность и крутящий момент. Конкретная величина достигается за счет диаметра цилиндра 110 мм и хода поршня 125 мм, что является типичным для двигателей данного класса.

Ключевые характеристики

- Конфигурация: Рядное расположение 4 цилиндров

- Общий рабочий объем: 4.75 л (4750 см³)

- Параметры цилиндра:

- Диаметр: 110 мм

- Ход поршня: 125 мм

- Степень сжатия: 17 (для атмосферной версии)

| Параметр | Значение |

|---|---|

| Тип расположения цилиндров | Рядный |

| Количество цилиндров | 4 |

| Рабочий объем | 4.75 л |

Сочетание четырехцилиндровой схемы и значительного рабочего объема позволяет Д-245 обеспечивать высокий крутящий момент на низких оборотах, что критически важно для грузового транспорта и спецтехники. Увеличение количества цилиндров (например, до 6) потребовало бы существенного усложнения конструкции без пропорционального роста эффективности в целевом сегменте применения.

Мощностные характеристики: зависимость от модификации

Мощность двигателя Д-245 является одной из его ключевых характеристик и существенно варьируется в зависимости от конкретной модификации. Базовые модели, соответствующие экологическим нормам Евро-0/Евро-1, развивали мощность в диапазоне 81-86 кВт (110-117 л.с.). Однако основное разнообразие мощностных показателей связано с модификациями, адаптированными под более строгие экологические стандарты и различные области применения.

Современные модификации двигателя Д-245, выпускаемые Минским моторным заводом (ММЗ), четко разделяются на серии, определяющие их мощностные характеристики и экологический класс. Основными сериями являются Е2 (Евро-2/Евро-3), Е3 (Евро-3/Евро-4) и S2/S3 (специального назначения). Каждая серия включает несколько моделей с разными показателями мощности и крутящего момента, достигаемыми за счет применения различных систем наддува, топливной аппаратуры и систем управления.

Основные модификации и их мощность

Ниже представлены типичные мощностные показатели для основных серий модификаций двигателя Д-245:

| Серия / Экокласс | Модель двигателя | Номинальная мощность, кВт (л.с.) | Особенности |

|---|---|---|---|

| Е2 (Евро-2/Евро-3) | Д-245.30Е2 | 85.0 (115.5) | Без турбонаддува |

| Е2 (Евро-2/Евро-3) | Д-245.35Е2 | 93.0 (126.5) | С турбонаддувом |

| Е2 (Евро-2/Евро-3) | Д-245.43Е2 | 95.6 (130.0) | С турбонаддувом |

| Е3 (Евро-3/Евро-4) | Д-245.7Е3 | 110.3 (150.0) | С турбонаддувом, интеркулером |

| Е3 (Евро-3/Евро-4) | Д-245.9Е3 | 125.0 (170.0) | С турбонаддувом, интеркулером |

| S2 (Спец. назнач., Евро-2) | Д-245.9S2 | 77.0 (104.7) | Пониженные обороты, высокий крутящий момент |

| S3 (Спец. назнач., Евро-3) | Д-245.9S3 | 77.0 (104.7) | Пониженные обороты, высокий крутящий момент |

Ключевые факторы, влияющие на мощность в разных модификациях:

- Применение турбонаддува: Модели без турбонаддува (атмосферные) имеют минимальную мощность (~85 кВт). Установка турбокомпрессора существенно повышает мощность (до ~95 кВт у Е2 и до 125 кВт у Е3).

- Наличие интеркулера (охладителя наддувочного воздуха): Применяется в более мощных модификациях серии Е3 (Д-245.7Е3, Д-245.9Е3) для повышения плотности воздуха, подаваемого в цилиндры, что позволяет увеличить мощность и крутящий момент.

- Система впрыска топлива и управления: Переход от механического ТНВД (у Е2) к электронно-управляемым системам Common Rail (CRS) у Е3 и S3 позволяет более точно дозировать топливо и оптимизировать процесс сгорания, способствуя повышению мощности и экологичности.

- Экологические нормы: Достижение более высоких экологических стандартов (Евро-3, Евро-4) часто требует оптимизации процессов сгорания и установки систем нейтрализации выхлопных газов, что может влиять на настройки двигателя и, соответственно, на его максимальную мощность.

- Назначение двигателя: Модификации серии S (специальные) имеют пониженную номинальную частоту вращения (1800-2000 об/мин вместо 2400 об/мин у базовых) и оптимизированы под максимальный крутящий момент на низких оборотах, что приводит к снижению номинальной мощности при сохранении высокой тяги.

Крутящий момент Д-245: график и диапазон оборотов

Двигатели Д-245, особенно распространенные модификации Д-245Е3 и Д-245.7Е3, развивают значительный крутящий момент, что является ключевым фактором их применения в грузовых автомобилях, автобусах и спецтехнике, где требуется уверенная тяга при сравнительно невысоких скоростях движения.

Характерной особенностью этих дизельных двигателей является широкая полка крутящего момента, достигающая своего максимума в среднем диапазоне оборотов и сохраняющая высокое значение вплоть до приближения к максимальным оборотам. Это обеспечивает хорошую приемистость и гибкость в работе.

Пиковые значения крутящего момента

Максимальный крутящий момент зависит от конкретной модификации и степени форсировки двигателя:

| Модификация двигателя | Максимальный крутящий момент (Н·м) | Обороты при максимальном моменте (об/мин) |

|---|---|---|

| Д-245 (Базовый) | 424 | 1600-1800 |

| Д-245.7Е3 (Евро-3) | 503 | 1400-1600 |

| Д-245Е3 (Евро-3) | 503 | 1400-1600 |

График крутящего момента

Типичный график крутящего момента Д-245 имеет выраженный холмистый характер:

- Низкие обороты (800-1200 об/мин): Момент уверенно нарастает с увеличением оборотов.

- Средний диапазон (1400-1800 об/мин): Достигается пиковое значение крутящего момента. Формируется широкая "полка" с почти постоянным максимальным значением.

- Высокие обороты (1800-2400 об/мин): После прохождения пика момент плавно снижается, но остается на достаточно высоком уровне вплоть до номинальных оборотов (обычно 2400 об/мин).

Такая форма кривой обеспечивает:

- Хорошую тягу при трогании и разгоне.

- Уверенное движение на пониженных передачах без необходимости часто переключаться.

- Экономичность работы в зоне максимального момента.

Рабочий диапазон оборотов

Эффективный рабочий диапазон оборотов двигателей Д-245, где доступен наибольший крутящий момент и обеспечивается оптимальная топливная экономичность, лежит примерно в пределах:

- Нижняя граница: 1200 - 1400 об/мин (начало зоны максимального момента).

- Верхняя граница: 1800 - 2000 об/мин (конец полки максимального момента).

Эксплуатация двигателя в этом диапазоне позволяет наиболее полно использовать его тяговые возможности при минимальном расходе топлива. Номинальная мощность, как правило, достигается при 2400 об/мин, однако длительная работа на таких оборотах менее экономична.

Расход топлива Д-245 при различных нагрузках

Показатели расхода топлива двигателя Д-245 напрямую зависят от эксплуатационной нагрузки и режима работы. На номинальной мощности (77-85 кВт в зависимости от модификации) удельный расход составляет 218-220 г/кВт·ч, что соответствует часовому потреблению дизельного топлива 20-22 л/ч при стандартных условиях. Эти значения являются базовыми для оценки экономичности агрегата в штатных условиях эксплуатации.

При работе на частичных нагрузках расход демонстрирует нелинейную зависимость: минимальный удельный показатель достигается при 60-80% от максимальной мощности благодаря оптимизации КПД цикла сгорания. На холостом ходу (650-800 об/мин) расход снижается до 1.5-2.0 л/ч, однако эффективность топливопотребления в этом режиме существенно падает из-за механических потерь.

Динамика потребления топлива

| Режим нагрузки | Удельный расход (г/кВт·ч) | Часовой расход (л/ч) |

|---|---|---|

| Холостой ход | - | 1,5 - 2,0 |

| 50% мощности | 230 - 240 | 10 - 12 |

| 60-80% мощности (оптимум) | 210 - 215 | 14 - 16 |

| 100% мощности (номинал) | 218 - 220 | 20 - 22 |

Критические факторы, влияющие на отклонения от норм:

- Техническое состояние ТНВД и форсунок

- Качество топлива (сортность, примеси)

- Температурный режим охлаждающей жидкости

- Корректность регулировки угла впрыска

При превышении номинальных нагрузок (кратковременные перегрузки до 10%) расход возрастает прогрессивно из-за обогащения топливной смеси. Для минимизации потребления рекомендуется эксплуатация в зоне 70-85% мощности, где сочетаются высокий крутящий момент и минимальный удельный расход.

Степень сжатия: влияние на запуск и мощность

Степень сжатия двигателя Д-245, составляющая 17:1, определяет соотношение между полным объемом цилиндра и объемом камеры сгорания. Высокий показатель обеспечивает нагрев воздуха до 700–900°C при такте сжатия, что критично для самовоспламенения дизельного топлива. Эта характеристика напрямую влияет на эффективность преобразования тепловой энергии в механическую работу.

При запуске двигателя, особенно в условиях низких температур, степень сжатия играет решающую роль. Недостаточное сжатие снижает температуру воздуха, препятствуя воспламенению топливной смеси. Для Д-245 минимальная частота вращения коленчатого вала при холодном запуске (–20°C) должна достигать 200 об/мин, что обеспечивается исправностью компрессионных колец и оптимальными зазорами в цилиндропоршневой группе.

Факторы воздействия на мощность и эксплуатацию

Увеличение степени сжатия в рабочих пределах повышает мощность и экономичность двигателя:

- Термический КПД: рост на 2–3% при увеличении сжатия на единицу, снижает удельный расход топлива до 195 г/кВт·ч.

- Момент сгорания: оптимизированное давление (до 130 бар) обеспечивает полное сгорание топлива без жесткой работы.

- Ограничения: превышение проектного значения вызывает ударные нагрузки на шатунно-поршневую группу и коленвал.

| Параметр | Низкая степень сжатия | Норма для Д-245 (17:1) | Повышенная степень сжатия |

|---|---|---|---|

| Запуск при –20°C | Невозможен | Стабильный (с исправным стартером) | Риск повреждения стартера |

| Максимальный крутящий момент | ≤ 500 Н·м | 556 Н·м при 1600 об/мин | Рост до 580 Н·м (с риском детонации) |

| Ресурс двигателя | Снижен из-за неполного сгорания | 400 000 км | Ускоренный износ ЦПГ |

Отклонение от номинальной степени сжатия в Д-245 приводит к нарушениям работы: при износе поршневых колец мощность падает на 15–20%, а при деформации головки блока цилиндров возможны гидроудары. Контроль компрессии (должна быть 25–32 бар) обязателен при диагностике проблем с запуском или тяговыми характеристиками.

Ресурс двигателя Д-245 до капитального ремонта

Номинальный ресурс двигателя Д-245 до первого капитального ремонта составляет 400 000 километров пробега или 10 000 моточасов работы. Эти показатели установлены производителем (Минский моторный завод) для базовых модификаций при соблюдении регламентного обслуживания и эксплуатации в штатных условиях.

Фактический межремонтный период может существенно варьироваться в зависимости от модификации силового агрегата, типа транспортного средства (автобус, грузовик, спецтехника), качества топлива и смазочных материалов, а также соблюдения рекомендуемых интервалов ТО. Нарушение нормативов обслуживания сокращает реальный ресурс на 20-40%.

Факторы, влияющие на ресурс

- Эксплуатационные условия: работа в городском цикле с частыми остановками снижает ресурс на 15-25% по сравнению с трассовым режимом

- Техническое обслуживание: несвоевременная замена масла (рекомендуется каждые 10-15 тыс. км) и воздушных фильтров ускоряет износ цилиндропоршневой группы

- Модификация двигателя: турбированные версии (Д-245.9Е3) имеют ресурс до 350 000 км, а экологически адаптированные (Евро-4/5) – до 300 000 км

- Квалификация водителя: превышение допустимых оборотов и перегрузки сокращают межремонтный пробег

| Модификация | Номинальный ресурс (км) | Ключевое ограничение |

|---|---|---|

| Д-245.7 (Евро-2) | 400 000 | Износ гильз цилиндров |

| Д-245.9Е3 (турбо) | 350 000 | Состояние турбокомпрессора |

| Д-245.30 (Евро-4) | 300 000 | Выход из строя системы EGR/SCR |

Признаки необходимости капремонта включают: превышение норм расхода масла (более 0.8% от расхода топлива), падение компрессии ниже 22 атм в цилиндрах, устойчивый сизый выхлоп и снижение мощности более чем на 15%. Капитальный ремонт предусматривает полную разборку двигателя с заменой поршневых колец, вкладышей коленвала, гильз цилиндров и ремонтом ГБЦ.

Масса и габаритные размеры двигателя Д-245

Масса двигателя Д-245 в сухом состоянии (без эксплуатационных жидкостей и навесного оборудования) является ключевым параметром для расчета нагрузки на шасси транспортного средства. Этот показатель напрямую влияет на распределение веса, устойчивость техники и требования к несущим элементам конструкции.

Габаритные размеры определяют совместимость силового агрегата с моторным отсеком целевой техники. Компактность исполнения обеспечивает гибкость при монтаже и обслуживании, что критично для стесненных условий установки в автобусах, грузовиках и спецтехнике.

Стандартные параметры базовой модели

| Параметр | Значение |

|---|---|

| Масса (сухая) | 430–450 кг |

| Длина | 865–880 мм |

| Ширина | 675–695 мм |

| Высота | 820–840 мм |

Точные значения варьируются в зависимости от модификации (например, Д-245.9, Д-245.12С) и комплектации навесными элементами:

- Увеличение массы: до 15% при установке дополнительных систем (гидронасос, компрессор)

- Габаритные отклонения: ±3% из-за конструктивных особенностей креплений и кожухов

Требования к горюче-смазочным материалам

Двигатель Д-245 предъявляет строгие требования к качеству и характеристикам горюче-смазочных материалов. Соблюдение этих требований напрямую влияет на ресурс силового агрегата, его надежность и эффективность работы. Использование неподходящих жидкостей приводит к ускоренному износу деталей, повышенному расходу топлива и снижению мощности.

Основные группы материалов включают дизельное топливо, моторные масла и охлаждающие жидкости. Каждая категория должна соответствовать техническим условиям завода-изготовителя и действующим стандартам. Отклонение от регламентированных параметров может стать причиной выхода двигателя из строя.

Ключевые технические требования

- Дизельное топливо:

- Использование летних (Л) и зимних (З) сортов в зависимости от температуры эксплуатации

- Минимальное цетановое число: 45 единиц

- Класс чистоты по ISO 4406: не ниже 18/16/13

- Запрет на содержание серы более 0.05% для моделей ЕВРО-4/5

- Моторные масла:

- Класс вязкости по SAE: 10W-40, 15W-40

- Спецификации API: CI-4, CJ-4 или ACEA E6/E9

- Щелочное число (TBN): не менее 8 мг KOH/г

- Обязательное наличие допуска ММЗ (Д-245.7С)

| Параметр | Топливо | Масло | Охлаждающая жидкость |

|---|---|---|---|

| Температура применения | Выше -20°С (Л), ниже -20°С (З) | От -30°С до +50°С | До -40°С |

| Стандарты | ГОСТ 32511, EN 590 | ГОСТ 17479.1 | ГОСТ 28084 |

- Охлаждающие жидкости:

- Тип: карбоксилатные составы (G12, G13)

- Температура кристаллизации: не выше -40°С

- Отсутствие аминов и нитритов в составе

- Периодичность замены:

- Масло: каждые 15 000 км или 500 моточасов

- Топливные фильтры: через 10 000 км

- Охлаждающая жидкость: раз в 2 года

Особенности двигателей экологического класса Евро-3/4

Основное отличие двигателей Д-245 классов Евро-3 и Евро-4 от предшествующих модификаций заключается в радикальном снижении уровня вредных выбросов в отработавших газах. Достижение норм токсичности потребовало комплексной модернизации конструкции, систем управления и топливоподачи.

Ключевым элементом стало внедрение электронного управления впрыском топлива (система Common Rail или насос-форсунки) вместо механических ТНВД. Это обеспечило точное дозирование горючего и оптимизацию процесса сгорания. Обязательным условием соответствия стандартам является использование специального дизельного топлива (с пониженным содержанием серы) и моторных масел с допусками производителя.

Технические решения для соответствия экологическим нормам

Для выполнения требований Евро-3/4 в двигателях Д-245 реализован ряд технологических решений:

- Система рециркуляции отработавших газов (EGR): Охлаждённые газы частично возвращаются во впускной коллектор, снижая температуру сгорания и образование оксидов азота (NOx).

- Турбокомпрессор с изменяемой геометрией (VGT): Оптимизирует подачу воздуха на всех режимах работы двигателя, повышая эффективность сгорания и снижая выбросы сажи.

- Каталитический нейтрализатор окислительного типа (DOC): Дожигает остатки углеводородов (CH) и оксида углерода (CO) в выхлопных газах.

- Сажевый фильтр (DPF для Евро-4): Улавливает и периодически выжигает твёрдые частицы (сажу). Обязателен для класса Евро-4.

Эти системы интегрированы и управляются единым электронным блоком управления (ЭБУ), который непрерывно анализирует данные от множества датчиков (давления, температуры, состава газов) и корректирует параметры работы двигателя в реальном времени.

| Параметр | Евро-3 | Евро-4 |

|---|---|---|

| Оксиды азота (NOx), г/кВт·ч | ≤ 5.0 | ≤ 3.5 |

| Твердые частицы (PM), г/кВт·ч | ≤ 0.10 | ≤ 0.02 |

| Углеводороды (HC), г/кВт·ч | ≤ 0.66 | ≤ 0.46 |

| Оксид углерода (CO), г/кВт·ч | ≤ 2.1 | ≤ 1.5 |

Эксплуатация двигателей Евро-3/4 требует повышенного внимания к качеству топлива и масла, а также строгого соблюдения регламентов технического обслуживания (особенно очистки или замены сажевого фильтра, клапана EGR). Несоблюдение этих условий ведет к преждевременному выходу сложных систем очистки из строя и потере соответствия экологическому классу.

Порядок замены ремня ГРМ: регламент и метки

Регламент замены ремня ГРМ для двигателя Д-245 установлен производителем каждые 60 000 км пробега или 2 года эксплуатации (в зависимости от того, что наступает раньше). Своевременное выполнение процедуры предотвращает обрыв ремня, который приводит к катастрофическим последствиям: деформации клапанов, повреждению поршневой группы и дорогостоящему ремонту.

Критически важным этапом является совмещение меток на шкивах коленчатого вала, распределительного вала и топливного насоса высокого давления (ТНВД). Несоблюдение углового соответствия меток вызывает нарушение фаз газораспределения и впрыска топлива, что провоцирует потерю мощности, повышенную вибрацию, неустойчивую работу двигателя и механические разрушения.

Последовательность выполнения работ

- Подготовка: Зафиксировать автомобиль на ровной поверхности стояночным тормозом. Демонтировать защитный кожух ремня ГРМ.

- Снятие старого ремня:

- Провернуть коленвал за болт шкива до совпадения метки на маховике с риской на картере сцепления

- Убедиться в совпадении меток на шкиве распредвала (◻ с меткой на задней крышке) и ТНВД (▲ с указателем на корпусе)

- Ослабить натяжной ролик ключом на 13 мм, сдвинуть его от ремня и зафиксировать

- Снять ремень ГРМ со шкивов

- Контроль компонентов: Проверить состояние натяжного и обводного роликов, помпы, зубьев шкивов. Заменить детали с признаками износа или люфта.

- Установка нового ремня:

- Надеть ремень на шкивы в последовательности: коленвал → помпа → ТНВД → натяжной ролик → распредвал

- Проконтролировать точное совпадение всех меток (коленвал, распредвал, ТНВД)

- Регулировка натяжения: Ослабить фиксатор натяжителя. Ролик автоматически установит необходимое натяжение под действием пружины. Затянуть гайку ролика моментом 45 Н∙м.

- Проверка: Вручную провернуть коленвал на 2 полных оборота по часовой стрелке. Убедиться в сохранении совпадения всех меток и отсутствии перескока зубьев.

После запуска двигателя проверить отсутствие посторонних шумов в зоне ремня ГРМ. Контролировать герметичность системы охлаждения (замена ремня требует демонтажа помпы). Использовать только оригинальные комплектующие или сертифицированные аналоги во избежание преждевременного выхода из строя.