Замена блока цилиндров - руководство к действию

Статья обновлена: 01.03.2026

Замена блока цилиндров – критически важная операция при серьезных механических повреждениях двигателя. Эта процедура требует профессиональных навыков и точного соблюдения технологий.

Статья содержит пошаговый алгоритм демонтажа старого блока, установки нового и рекомендации по выбору компонентов. Особое внимание уделено тонкостям сборки силового агрегата после замены.

Следуя инструкциям, вы минимизируете риски преждевременного износа двигателя и избежите типичных ошибок при восстановлении мотора.

Отключение аккумулятора и слив техжидкостей

Первым критически важным шагом является полное обесточивание электросистемы автомобиля. Откройте капот и найдите минусовую клемму аккумулятора (обычно обозначена знаком «–» или черным цветом). Ослабьте гайку крепления ключом соответствующего размера, после чего осторожно снимите клемму с вывода АКБ и надежно зафиксируйте ее в стороне от контакта с батареей. Избегайте соприкосновения металлических инструментов с кузовом во избежание короткого замыкания.

Переходите к подготовке систем к разборке, сливая эксплуатационные жидкости в заранее подготовленные емкости. Начинайте с охлаждающей жидкости: установите тару под сливную пробку радиатора (расположена в нижней части) и краник блока цилиндров. Откройте пробки, дождитесь полного стока антифриза и закройте их. Далее переместите емкость под масляный поддон двигателя, открутите сливную пробку и слейте моторное масло. Для полного удаления остатков масла рекомендуется снять старый масляный фильтр.

Порядок отключения и слива

После выполнения базовых операций последовательно обработайте вспомогательные системы:

- Топливная система: Сбросьте давление в магистрали через специальный клапан рампы (подложите ветошь) или отсоедините топливный модуль при работающем двигателе до остановки мотора. Отключите разъем бензонасоса и топливные трубки.

- Система смазки: Проверьте слив турбокомпрессора (при наличии), снимите масляный радиатор при его подключении к блоку цилиндров.

- Гидравлические магистрали: Отсоедините шланги ГУР/усилителя тормозов, предварительно подставив емкости для сбора жидкости. Заглушите открытые отверстия чистыми пробками.

Внимание! Соблюдайте экологические нормы: все слитые жидкости подлежат обязательной утилизации в специализированных пунктах приема. Категорически запрещено смешивать разные типы технических жидкостей в одной таре.

Демонтаж мешающих компонентов двигателя

Отключите все электрические разъёмы, датчики и провода, препятствующие доступу к блоку цилиндров. Отсоедините кабели АКБ, жгуты управления форсунками, датчики температуры, давления масла и положения коленвала. Пометьте разъёмы маркером или бирками для упрощения сборки.

Снимите навесное оборудование: генератор, стартер, компрессор кондиционера и насос гидроусилителя руля. Ослабьте крепёжные болты, аккуратно отведите агрегаты в сторону или снимите полностью. Демонтируйте элементы топливной системы – топливные форсунки, рампу и регулятор давления, предварительно сбросив давление в магистрали.

Демонтаж систем охлаждения и выпуска

- Охлаждающая система: Слейте антифриз, снимите радиатор, патрубки и термостат. Открутите помпу, если она крепится к блоку.

- Выпускной тракт: Отсоедините выпускной коллектор от приёмной трубы. Выкрутите болты крепления коллектора к головке блока.

| Компонент | Тип крепления | Инструмент |

|---|---|---|

| Впускной коллектор | Болты M8 (6-8 шт.) | Трещотка 10мм |

| Глушитель | Хомуты/фланцы | Головка 13мм |

Важно: При демонтаже коллекторов сохраняйте прокладки целыми – при повреждении потребуется замена. Для сложных болтов (прикипевших или в труднодоступных местах) используйте проникающую смазку и шестигранные адаптеры.

- Отсоедините дроссельную заслонку и регулятор холостого хода.

- Снимите кронштейны крепления двигателя к кузову.

- Демонтируйте привод ГРМ (ремень/цепь) вместе с кожухами.

Перед извлечением блока убедитесь, что все трубки (масляные, вакуумные, системы вентиляции картера) отключены. Заглушите открытые отверстия чистыми ветошью для защиты от загрязнений.

Снятие ГРМ и вспомогательных приводов

Отключите аккумуляторную батарею, слейте охлаждающую жидкость и демонтируйте элементы, препятствующие доступу к приводам: вентилятор радиатора, кожухи ГРМ, воздушный фильтр с патрубками, защитные крышки. Фиксируйте положение распредвалов и коленчатого вала метками ВМТ перед разборкой.

Ослабьте натяжитель ремня ГРМ (или цепи), снимите направляющие ролики, затем аккуратно снимите ремень/цепь со шкивов распредвалов и коленвала. Избегайте проворачивания валов после демонтажа. Отсоедините датчики положения (распредвала, коленвала) и демонтируйте кронштейны крепления.

Демонтаж вспомогательных приводов

Последовательно выполните:

- Генератор: Ослабьте натяжной болт, снимите приводной ремень, отключите клеммы питания и массу, выкрутите крепёжные болты

- Помпа ГУР/кондиционера: Ослабьте ремень, отсоедините гидравлические магистрали (заглушите отверстия!), снимите кронштейн в сборе

- Компрессор кондиционера: Отсоедините электрический разъём, ослабьте ремень, демонтируйте крепёжные болты (не разъединяйте фреоновые трубки!)

Критические моменты:

- Маркируйте ремни и их траекторию движения перед снятием

- Используйте спецключи для фиксации шкивов при откручивании болтов (напр., генератора)

- Проверьте состояние демонтированных компонентов:

| Компонент | Контроль |

| Ролики ГРМ | Люфт подшипников, трещины |

| Ремни привода | Трещины, расслоение, эластичность |

| Натяжители | Работа пружины, утечки гидронатяжителя |

Отсоединение топливной системы и проводки

Перед началом работ обязательно снимите клеммы с аккумулятора, начиная с отрицательной. Убедитесь, что система зажигания выключена, а ключ извлечен из замка. Подготовьте ветошь для сбора возможных протечек топлива и герметичные заглушки для магистралей.

Найдите топливный фильтр и форсунки, визуально определите точки подключения проводки. Проверьте отсутствие давления в системе через специальный клапан на рампе (если предусмотрен конструкцией). При наличии топливного насоса высокого давления (ТНВД) дизельных двигателей предварительно сбросьте остаточное давление согласно мануалу производителя.

Порядок демонтажа компонентов

- Топливные магистрали:

- Открутите хомуты крепления шлангов к рампе и фильтру

- Снимите металлические топливопроводы с кронштейнов кузова

- Закройте открытые концы специальными заглушками для предотвращения загрязнения

- Электрические разъемы:

- Отсоедините колодки жгута проводов от форсунок (нажмите фиксатор)

- Снимите разъемы датчиков: детонации, температуры ОЖ, положения распредвала

- Демонтируйте подключение катушек зажигания или модуля зажигания

Внимание! Не допускайте провисания проводов – аккуратно отведите жгуты в сторону и зафиксируйте. Маркируйте сложные разъемы цветной изолентой при необходимости. Проверьте отсутствие натяжения кабелей при снятии блока цилиндров.

| Тип двигателя | Особенности отсоединения |

|---|---|

| Бензиновый инжектор | Сначала сбросьте давление в рампе через регулятор |

| Дизель с ТНВД | Требуется отключение обратной магистрали и датчиков Common Rail |

| Гибридный | Обязательно обесточите высоковольтную систему |

Демонтаж впускного и выпускного коллекторов

Отсоедините все шланги, патрубки и электрические разъемы, подключенные к впускному коллектору, включая вакуумные магистрали, топливную рампу с форсунками, датчики температуры, положения дроссельной заслонки и абсолютного давления. Маркируйте каждый элемент для упрощения последующей сборки, используя бирки или фотографирование. Проверьте отсутствие натяжения проводов и шлангов перед полным отсоединением.

Ослабьте хомуты крепления воздушного фильтра и гофры, ведущей к дроссельному узлу, после чего снимите весь узел в сборе. Для выпускного коллектора предварительно обработайте крепеж проникающей смазкой (WD-40 или аналогом), особенно если присутствуют признаки коррозии. Дождитесь 10-15 минут для лучшего проникновения состава в резьбовые соединения.

Порядок снятия крепежных элементов

- Открутите гайки/болты выпускного коллектора в обратной последовательности затяжки (обычно от центра к краям) для предотвращения деформации фланца.

- Снимите кронштейны поддержки коллекторов и тепловые экраны, фиксирующие проводку около выпускной системы.

- Аккуратно приподнимите впускной коллектор, отслеживая возможное зацепление за остающиеся компоненты (например, трубки адсорбера).

| Тип коллектора | Ключевые моменты |

| Впускной | Проверьте целостность прокладок и уплотнительных колец форсунок |

| Выпускной | Не допускайте падения болтов в открытые каналы ГБЦ |

Извлеките коллекторы, избегая ударов по фланцам и датчикам. Немедленно закройте открытые отверстия ГБЦ чистыми ветошью или пластиковыми заглушками для защиты от пыли и инородных предметов. Оцените состояние посадочных поверхностей головки блока – отсутствие сколов и глубоких царапин критично для герметичности после установки новых прокладок.

Снятие головки блока цилиндров

Отсоедините высоковольтные провода и разъёмы датчиков (температуры, детонации, положения распредвала), снимите кожух ремня ГРМ. Демонтируйте впускной/выпускной коллекторы, топливную рампу и термоэкран при их наличии.

Слейте охлаждающую жидкость из блока через специальные пробки или путём отсоединения нижнего патрубка радиатора. Ослабьте хомуты и снимите все шланги системы охлаждения, подключённые к ГБЦ, включая магистраль к дроссельному узлу.

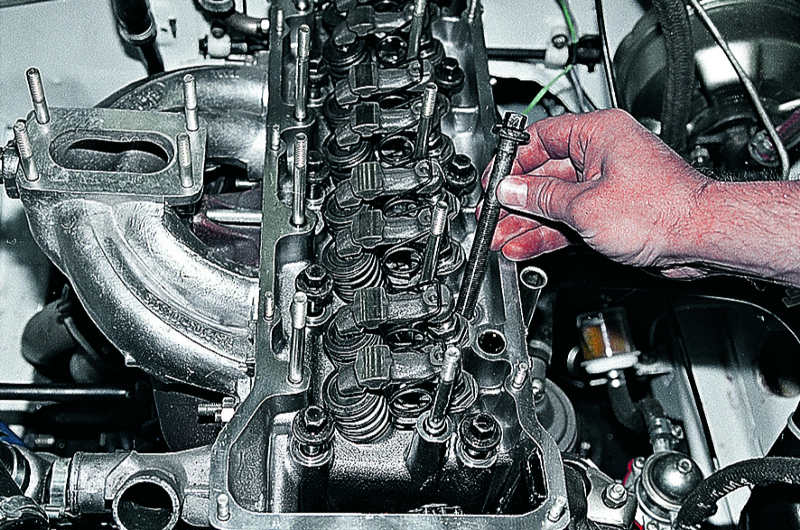

Порядок откручивания болтов ГБЦ

Используйте динамометрический ключ и соблюдайте схему откручивания (обычно от центра к краям в 3 этапа):

- Ослабьте болты крепления на ¼ оборота в обратной последовательности затяжки

- Повторите операцию до полного ослабления

- Выкрутите все болты и извлеките их из отверстий

Важно:

- Не применяйте ударный инструмент – риск деформации посадочной плоскости

- Маркируйте положение шайб и толкателей при демонтаже клапанного механизма

- Закройте отверстия цилиндров чистой ветошью для защиты от загрязнений

| Тип крепежа | Особенности демонтажа |

|---|---|

| Одноразовые болты TTY | Обязательна замена новым комплектом |

| Стальные шпильки | Проверить резьбу на отсутствие задиров |

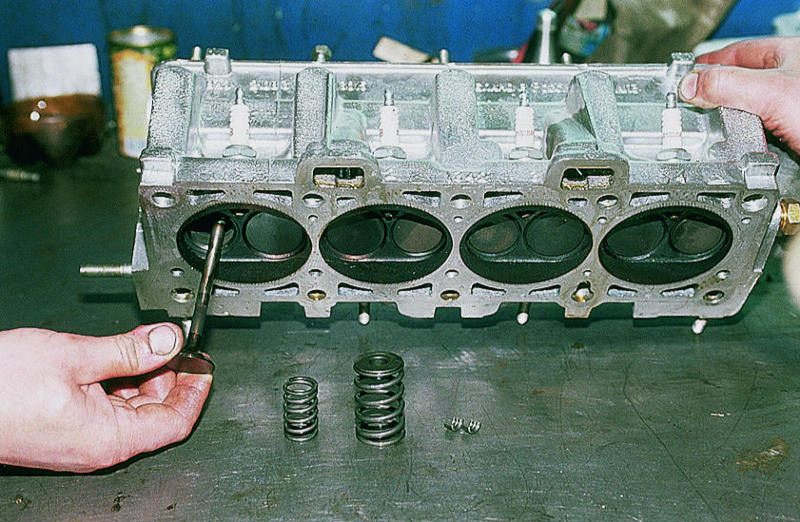

Аккуратно снимите головку блока, используя монтажные лопатки для разрыва соединения с прокладкой. Избегайте перекосов при подъёме – запрещено поддевать ГБЦ отвёрткой через камеры сгорания. Очистите привалочные поверхности блока и ГБЦ от остатков прокладки металлической щёткой.

Извлечение поршней с шатунами

Перед демонтажем отметьте положение шатунных крышек относительно шатунов и цилиндров, используя керн или несмываемый маркер. Номера должны соответствовать порядковым номерам цилиндров (обычно от носка коленвала). Соблюдайте маркировку во избежание перепутывания компонентов при сборке.

Очистите резьбовые соединения шатунных болтов от загрязнений и масляных отложений. Проверьте состояние резьбы – поврежденные болты подлежат обязательной замене. Ослабляйте гайки/болты постепенно, используя динамометрический ключ в обратной последовательности затяжки (от краев к центру).

Порядок демонтажа

После снятия крышек аккуратно выталкивайте поршни с шатунами через верхнюю часть блока. Используйте деревянный брусок или рукоятку молотка для поддевания, избегая контакта металла с зеркалом цилиндров. Не допускайте перекоса шатуна при извлечении!

- Снимите стопорные кольца с поршневых пальцев специнструментом

- Аккуратно выбейте палец оправкой подходящего диаметра

- Отделите поршень от шатуна, запомнив ориентацию деталей

| Компонент | Проверка после извлечения |

|---|---|

| Шатунные вкладыши | Царапины, задиры, неравномерный износ |

| Поршневые кольца | Подвижность в канавках, отсутствие залегания |

| Шатуны | Деформация, трещины в зоне болтов |

Сразу уложите извлеченные группы в пронумерованные ячейки органайзера. Запрещается очищать детали абразивами или металлическими щетками – используйте исключительно растворители и мягкие щетки. Особое внимание уделите сохранности постелей шатунных вкладышей.

Демонтаж коленчатого вала

Перед извлечением коленчатого вала убедитесь в полном снятии всех смежных компонентов: шатунов с поршнями, маховика, шкива коленвала, коренных и шатунных крышек, а также датчиков положения. Проверьте отсутствие скрытых крепежей или фиксаторов, которые могли остаться незамеченными.

Очистите постели коренных подшипников от остатков масла и загрязнений. Замаркируйте крышки подшипников (если это не было сделано ранее) – порядковый номер каждой крышки должен соответствовать номеру шейки коленвала. Используйте ударную отвёртку или стальную щётку для удаления задиров или налипшего металла на посадочных поверхностях.

Технология извлечения

Поднимите коленвал строго вертикально без перекосов – для этого потребуются два помощника или подъёмное приспособление. Избегайте контакта шатунных шеек с перегородками блока! При заклинивании:

- Не применяйте грубую силу

- Нанесите проникающую смазку на коренные опоры

- Аккуратно проворачивайте вал за противовесы

После демонтажа:

- Уложите вал на деревянные подкладки

- Немедленно закройте масляные каналы заглушками

- Обработайте шейки консервирующим составом

| Контрольная точка | Действие |

|---|---|

| Шейки вала | Осмотр на задиры/царапины |

| Посадочные места под сальники | Проверка гладкости поверхности |

| Резьба под шкив/маховик | Очистка метчиком |

Проведите дефектовку постелей блока цилиндров – биение или эллипсность более 0,03 мм требуют расточки. Упакуйте вал в промасленную бумагу для предотвращения коррозии до момента установки в новый блок.

Очистка и дефектовка новых компонентов

Даже новые компоненты двигателя, включая блок цилиндров, требуют тщательной предмонтажной очистки. На их поверхности часто присутствует консервационная смазка, защищающая от коррозии при транспортировке и хранении, а также микрочастицы стружки или пыль с производственного цикла. Эта субстанция недопустима внутри мотора, так как способна засорить масляные каналы и ускорить износ трущихся пар.

Одновременно с очисткой проводится обязательная дефектовка. Новые детали не гарантируют отсутствие скрытых производственных дефектов или повреждений, полученных при логистике. Пропуск этих этапов грозит снижением ресурса отремонтированного двигателя, повторным выходом из строя или дорогостоящими переделками.

Процесс очистки

Используйте специальные обезжириватели или растворители (уайт-спирит, керосин), совместимые с материалом блока. Избегайте агрессивных составов, способных повредить уплотнительные поверхности или покрытия.

- Промойте все внутренние каналы: Особое внимание уделите масляным и охлаждающим магистралям. Применяйте щетки подходящего диаметра и продувку сжатым воздухом под давлением.

- Очистите резьбовые отверстия: Удалите остатки стружки и консерванта метчиком подходящего размера. Продуйте отверстия.

- Обработайте наружные поверхности: Удалите загрязнения с посадочных мест под подшипники, гильзы, заглушки.

После очистки компоненты должны быть абсолютно сухими. Протрите их чистой, безворсовой ветошью и дополнительно продуйте воздухом.

Дефектовка компонентов

Проведите визуальный осмотр при хорошем освещении. Ищите:

- Механические повреждения: сколы, царапины (особенно на зеркалах цилиндров и опорных поверхностях коленвала).

- Признаки коррозии.

- Качество обработки поверхностей.

- Наличие и целостность всех заглушек каналов.

Обязательно выполните инструментальный контроль критических параметров:

| Параметр | Инструмент | Цель проверки |

|---|---|---|

| Геометрия постелей коленвала и распредвала | Стрелочный индикатор, калиброванные оправки | Соосность, отсутствие деформации |

| Диаметр отверстий под гильзы цилиндров | Нутромер | Соответствие допускам, овальность, конусность |

| Плоскостность привалочных поверхностей (ГБЦ, поддона) | Поверочная линейка, щупы | Отсутствие коробления |

Важно: Сверьте фактические размеры с требованиями спецификации производителя двигателя. Убедитесь в свободном прохождении болтов через все отверстия. Любые сомнительные или не соответствующие нормам детали должны быть заменены до начала сборки.

Проверка плоскостей привалочных поверхностей

После демонтажа блока цилиндров тщательно очистите привалочные поверхности ГБЦ (головки блока цилиндров) и самого блока от остатков старой прокладки, нагара и масла. Используйте пластиковый скребок и специализированные очистители, избегая абразивных материалов и инструментов, способных оставить царапины. Поверхности должны быть абсолютно чистыми и сухими перед контролем.

Уложите проверочную линейку (рейку) ребром на привалочную плоскость блока или ГБЦ по диагоналям (крест-накрест) и вдоль центральных осей. Последовательно перемещайте ее по всей площади поверхности, фиксируя зазоры между линейкой и плоскостью с помощью щупа. Замеры выполняйте в шести точках для каждой диагонали и оси.

Критерии оценки и допустимые отклонения

Сравните максимальный зазор, выявленный щупом, с допусками производителя двигателя. Типичные предельные значения:

- Для чугунных блоков: не более 0,05–0,07 мм

- Для алюминиевых блоков/ГБЦ: не более 0,1 мм

- Локальные вмятины/задиры: глубиной до 0,03 мм на длине ≤10% от кромки

Если замеры превышают норму или обнаружены глубокие дефекты, потребуется фрезеровка поверхности на спецстанке. Помните: Неравномерность плоскости приведет к прогару прокладки, утечке антифриза или масла. При сомнениях в точности замеров доверьте контроль профильным СТО.

| Материал поверхности | Макс. допустимая кривизна (мм) | Макс. глубина локальных дефектов (мм) |

|---|---|---|

| Чугун | 0,05–0,07 | 0,03 |

| Алюминий | 0,10 | 0,05 |

Установка коленвала и подшипников

Тщательно очистите постели коленвала в блоке цилиндров и шатунах от загрязнений, остатков старого герметика и масла. Используйте безворсовые салфетки и очиститель. Проверьте поверхности на отсутствие задиров, царапин или коррозии - малейшие дефекты требуют шлифовки или замены компонентов.

Смажьте все трущиеся поверхности моторным маслом или специальной монтажной смазкой. Убедитесь, что каналы подачи масла в блоке и коленвале полностью чисты. Подготовьте новые коренные и шатунные вкладыши, соответствующие ремонтному размеру вала и блока (номера ремонтов должны совпадать).

Последовательность монтажа

- Установка вкладышей:

- Вставьте верхние вкладыши в постели блока цилиндров

- Закрепите нижние вкладыши в крышках коренных подшипников

- Проверьте наличие фиксирующих усиков в канавках постелей

- Посадка коленвала:

- Аккуратно опустите коленвал на верхние вкладыши

- Совместите метки на шатунах и шатунных шейках

- Убедитесь в свободном вращении вала руками

- Затяжка крышек:

Тип крепежа Момент затяжки (Нм) Порядок Коренные крышки 60-80 (см. мануал) От центра к краям Шатунные болты 45-55 + 90° Диагонально

Проверьте осевой люфт коленвала щупом между упорными полукольцами и цапфой (допуск 0.05-0.25 мм). После затяжки вал должен вращаться равномерно без заеданий - для проворота потребуется усилие 10-15 Нм. Замерьте зазоры пластиковым щупом или нутромером при необходимости.

Монтаж поршневой группы в новый блок

Перед сборкой тщательно очистите канавки поршней и юбки от остатков старой смазки, используя безворсовую ветошь и специальный очиститель. Проверьте соответствие новых поршневых колец и пальцев параметрам двигателя согласно технической документации.

Обильно смажьте моторным маслом стенки цилиндров, поршни, кольца и шатунные вкладыши. Убедитесь в правильной ориентации поршней (метки на днищах должны соответствовать направлению к передней части блока) и шатунов (номера цилиндров обычно наносятся на стержнях).

Последовательность установки

- Сожмите поршневые кольца специнструментом, соблюдая расположение замков:

- Маслосъемные кольца: замки под 180° относительно оси пальца

- Компрессионные кольца: смещение замков на 120° друг от друга

- Аккуратно введите поршень в цилиндр лёгкими ударами деревянной рукоятки молотка, контролируя усилие

- Наденьте крышки шатунов, затягивая болты динамометрическим ключом в три этапа:

- Предварительная затяжка 20-30 Н·м

- Основная затяжка до значения по мануалу

- Доворот на угол, указанный производителем

Критические моменты: Проверьте свободное вращение коленвала после монтажа каждого поршня. Зазор между юбкой и стенкой цилиндра должен составлять 0.02-0.05 мм (точное значение уточняйте в спецификации). Категорически запрещается использовать абразивы для подгонки деталей.

| Элемент | Контрольный параметр | Допуск |

|---|---|---|

| Поршневой палец | Осевой люфт в бобышках | 0.1-0.3 мм |

| Шатунные вкладыши | Радиальный зазор | 0.025-0.050 мм |

| Кольца в канавках | Боковой зазор | 0.04-0.08 мм |

Замена сальников и прокладок

При замене блока цилиндров обязательной процедурой является установка новых уплотнительных элементов: сальников коленчатого вала, прокладок масляного картера, крышек клапанов и других соединений. Использование старых деталей неизбежно приведёт к утечкам масла или охлаждающей жидкости, сводя на нет результаты ремонта. Все сопрягаемые поверхности перед монтажом должны быть тщательно очищены от остатков старой прокладки, масляных пятен и загрязнений.

Особое внимание уделите сальникам коленвала – их повреждение при установке вызовет быструю течь. Применяйте специальные монтажные оправки или подходящие по диаметру трубчатые инструменты, избегая перекоса. Для улучшения герметичности нанесите тонкий слой герметика на внешний периметр сальника перед запрессовкой. Прокладки устанавливайте строго по меткам ориентации, указанным производителем.

Критические этапы работ

- Прокладка масляного поддона: очистка фланца блока от старого герметика металлическим шпателем без царапин.

- Сальники распредвалов: демонтаж старых уплотнений отвёрткой с защитой вала медной прокладкой.

- Прокладка ГБЦ: визуальная проверка плоскостности головки и блока перед установкой новой детали.

| Тип уплотнения | Материал | Момент затяжки (Нм) |

|---|---|---|

| Крышка клапанов | Резина | 8-12 |

| Масляный картер | Пробка/герметик | 20-25 |

| Термостат | Паронит | 15-18 |

При затяжке крепежа соблюдайте схему и момент, указанные в руководстве по ремонту – например, болты крышки клапанов требуют равномерной затяжки "крест-накрест". Избыточное усилие деформирует алюминиевые детали, а недостаточное приведёт к выдавливанию прокладки. После запуска двигателя проверьте узлы на отсутствие течей при рабочей температуре, повторно подтяните крепёж картера и клапанной крышки после первого прогрева.

Установка головки блока цилиндров

Перед монтажом головки блока цилиндров (ГБЦ) тщательно очистите привалочные поверхности блока и головки от остатков старой прокладки и загрязнений. Проверьте плоскостность ГБЦ и блока с помощью поверочной линейки и щупа – допустимое отклонение обычно не превышает 0,05-0,10 мм по всей длине. Убедитесь в чистоте резьбовых отверстий под болты крепления.

Уложите новую прокладку ГБЦ строго по меткам (при их наличии), совмещая отверстия с направляющими штифтами на блоке. Не используйте герметики на уплотняющих поверхностях, если это не предусмотрено производителем. Аккуратно установите головку на блок, избегая смещений и повреждения прокладки.

Ключевые этапы затяжки

- Смажьте резьбу болтов и шайбы моторным маслом согласно спецификации

- Затягивайте болты строго в указанной производителем последовательности (обычно от центра к краям)

- Применяйте динамометрический ключ с угловым контролем:

- Первый этап: предварительная затяжка с усилием 40-60% от финального

- Второй этап: доведение до полного момента (например, 90 Н·м)

- Третий этап: доворот на указанный угол (часто 90° или 120°)

- Повторите затяжку в той же последовательности после первого прогрева двигателя (цикл "холодно-горячо")

После установки ГБЦ смонтируйте распредвалы, клапанный механизм и навесное оборудование. Обязательно замените гидрокомпенсаторы и прокладки клапанной крышки. При первом запуске контролируйте уровень масла и отсутствие течей охлаждающей жидкости в зоне соединения.

Сборка навесного оборудования

После монтажа ГБЦ и прокладки, переходят к установке навесных агрегатов. Убедитесь в чистоте посадочных поверхностей и отсутствии повреждений на шкивах. Проверьте состояние всех крепежных элементов – болты должны иметь неповрежденную резьбу и соответствовать оригинальным параметрам.

Обязательно замените изношенные ремни, ролики и сальники. Используйте новые уплотнительные прокладки для жидкостных систем. Подготовьте динамометрический ключ для соблюдения моментов затяжки, указанных в спецификации производителя.

Последовательность монтажа

- Кронштейны и опоры: Установите штатные кронштейны на блок цилиндров с равномерной затяжкой болтов крест-накрест

- Помпа системы охлаждения:

- Нанесите тонкий слой герметика на прокладку

- Отцентрируйте относительно вала ГРМ

- Затяните болты диагональным методом

- Генератор и компрессор кондиционера: Закрепите на регулируемых салазках, временно фиксируя болтами без полной затяжки

- Насос ГУР: Установите с новыми уплотнениями, подключите магистрали без перекручивания шлангов

- Топливная рампа и форсунки: Замените уплотнительные кольца, смажьте моторным маслом перед установкой

Окончательная затяжка выполняется после монтажа всех компонентов. Применяйте ступенчатую затяжку в три этапа: предварительная фиксация, 50% от номинального момента, полный момент согласно таблице:

| Компонент | Момент затяжки (Нм) |

|---|---|

| Болты кронштейнов | 45-55 |

| Помпа охлаждения | 20-25 |

| Генератор | 25-30 |

| Крепление ГУР | 18-22 |

Перед натяжением ремней убедитесь в параллельности плоскостей шкивов. Натяжители устанавливайте в соответствии с метками производителя. После запуска двигателя проверьте отсутствие течей рабочих жидкостей и посторонних шумов.

Заливка масла и охлаждающей жидкости

После установки нового блока цилиндров и подключения всех систем критически важно правильно заполнить моторное масло и охлаждающую жидкость. Ошибки на этом этапе могут привести к мгновенному повреждению двигателя при первом запуске.

Убедитесь, что все прокладки, сливные пробки и фильтры установлены герметично. Подготовьте рекомендуемые производителем жидкости в необходимом количестве – экономия здесь недопустима. Работы выполняйте на холодном двигателе.

Порядок заливки масла

Сначала вкрутите новый масляный фильтр, предварительно заполнив его маслом на 2/3 и смазав уплотнительное кольцо. Залейте масло через горловину в ГБЦ, используя воронку с сеткой. Объем первой заливки должен составлять 80% от нормы, указанной в технической документации.

- Не запуская двигатель, проверьте уровень щупом – масло должно быть между метками MIN/MAX

- Долейте остаток масла после проверки герметичности стыков

- Прогрейте мотор до рабочей температуры, затем заглушите и повторно проверьте уровень через 5 минут

Важно: Используйте масло с допуском, указанным производителем. Применение неподходящих смазочных материалов аннулирует гарантию на блок цилиндров.

Заправка системы охлаждения

Заливайте антифриз через расширительный бачок, соблюдая пропорции концентрата и дистиллированной воды. Для предотвращения воздушных пробок:

- Откройте воздушные клапаны на радиаторе и блоке цилиндров

- Медленно заполняйте систему до появления жидкости из спускных отверстий

- Запустите двигатель без крышки радиатора, прогревая до срабатывания вентилятора

Добавляйте жидкость по мере выхода воздуха, контролируя уровень по меткам на бачке. Проверьте герметичность всех соединений под давлением.

| Параметр | Масло | Охлаждающая жидкость |

|---|---|---|

| Точка контроля | Щуп двигателя | Расширительный бачок |

| Допустимое отклонение | ±0.5 л | Не ниже MIN в холодном состоянии |

| Критическая ошибка | Превышение MAX уровня | Смешивание разных типов антифриза |

Первую замену обеих жидкостей выполните через 500-1000 км пробега – это удалит продукты приработки деталей нового блока.

Процедура первого запуска двигателя

Перед первым запуском после замены блока цилиндров критически важно выполнить финальную проверку. Убедитесь, что все электрические разъемы подключены правильно и надежно, шланги системы охлаждения и топливные магистрали подсоединены без перегибов и утечек, ремень ГРМ (или цепь) установлен с правильным натяжением и метками. Проверьте уровень и качество моторного масла, охлаждающей жидкости, тормозной жидкости (если затрагивалась система). Убедитесь в отсутствии посторонних предметов в моторном отсеке.

Не подключая катушки зажигания или форсунки (чтобы исключить подачу топлива и искры), проверните двигатель стартером на 10-15 секунд. Это необходимо для создания начального давления масла в системе смазки и заполнения масляных каналов нового блока и головки. Следите за стрелкой или лампой давления масла на приборной панели – давление должно появиться в течение первых секунд прокрутки. Если давление не появилось, немедленно прекратите прокрутку и ищите причину (воздушная пробка, неисправность датчика, насоса).

Запуск двигателя

После успешной прокрутки и появления давления масла подготовьтесь к запуску:

- Подключите обратно катушки зажигания и/или разъемы форсунок.

- Убедитесь, что аккумулятор полностью заряжен.

- Поставьте коробку передач в нейтральное положение (или "Паркинг" для АКПП), затяните ручной тормоз.

- Откройте капот для визуального и слухового контроля.

- Имейте под рукой огнетушитель (стандартная мера предосторожности).

Кратко включите зажигание (на 2-3 секунды) для заполнения топливной рампы, затем запустите двигатель. Он может запуститься не сразу или работать неустойчиво первые секунды – это нормально, пока ЭБУ адаптируется. Сразу после запуска внимательно контролируйте:

- Давление масла: Должно установиться в пределах нормы для данного двигателя на холостом ходу в течение первых 3-5 секунд.

- Приборную панель: Отсутствие сигнальных ламп (Check Engine, давления масла, перегрева).

- Звук работы: Отсутствие стуков, скрежета, шипения (паразитных шумов).

- Выхлоп: Цвет и запах. Белый дым (конденсат) допустим первые минуты, сизый или синий – признак проблем. Резкий запах несгоревшего топлива или охлаждающей жидкости – тревожный знак.

- Подтеки под автомобилем: Отсутствие утечек масла, тосола, топлива.

| Параметр | Норма после запуска | Критическое отклонение |

|---|---|---|

| Давление масла (хол.х.) | Согласно спецификации двигателя (обычно 0.8-2.5 бар) | Отсутствие давления, давление ниже 0.5 бар |

| Температура охлаждающей жидкости | Медленный, плавный рост | Быстрый рост (закипание), отсутствие роста |

| Работа двигателя | Устойчивые обороты холостого хода | Глохнет, сильная вибрация, нестабильные обороты |

Дайте двигателю поработать на холостом ходу минимум 10-15 минут для прогрева до рабочей температуры и циркуляции масла. Внимательно наблюдайте за всеми показателями и слушайте двигатель. Избегайте резких повышений оборотов на этом этапе. После прогрева плавно повысьте обороты до 2000-2500 об/мин на несколько секунд, наблюдая за поведением двигателя и показателями. При появлении любых признаков неисправности (падение давления масла, перегрев, стуки, глохнет, сигнальные лампы, сильный дым, течи) – немедленно заглушите двигатель!

После успешного первого запуска и прогрева требуется провести обкатку двигателя согласно рекомендациям производителя. Обязательно выполните повторную протяжку головки блока цилиндров на холодном двигателе через пробег, указанный в руководстве по ремонту (обычно после первых 500-1000 км). Первый запуск – критический этап, любые сомнения или отклонения требуют остановки двигателя и профессиональной диагностики.

Контрольные проверки после сборки

После установки нового блока цилиндров выполните комплексную проверку герметичности и работоспособности систем перед запуском двигателя. Убедитесь в правильности подключения всех магистралей, датчиков и электрических разъемов согласно технической документации.

Визуально осмотрите моторный отсек на предмет незатянутых креплений или инструментов. Проверьте соответствие меток ГРМ, натяжение ремней/цепи и уровень технических жидкостей (масла, антифриза, тормозной жидкости).

Процедура тестирования

Проверка герметичности:

- Залейте охлаждающую жидкость и моторное масло до рекомендованного уровня

- Прокачайте топливную систему для удаления воздушных пробок

- Проверьте соединения на предмет подтеканий:

- Масляного поддона и фильтра

- Патрубков системы охлаждения

- Топливных форсунок и рампы

Контрольный запуск:

- Включите зажигание без запуска двигателя для инициализации ЭБУ

- Проверьте давление в топливной рампе (норма: 2.8-4.0 Бар)

- Запустите двигатель на 2-3 минуты на холостом ходу

- Контролируйте:

- Равномерность работы без вибраций

- Отсутствие посторонних шумов

- Показания приборов (масляное давление > 1.0 Бар)

Диагностика под нагрузкой:

- Прогрейте двигатель до рабочей температуры (80-90°C)

- Проверьте реакцию на педаль акселератора в диапазоне 1000-3000 об/мин

- Проанализируйте цвет выхлопа (норма - прозрачный/серый)

- Просканируйте ЭБУ на наличие ошибок через диагностический сканер

Обкатка двигателя: Первые 500 км избегайте оборотов выше 2500 об/мин и резких ускорений. Повторно проверьте момент затяжки ГБЦ после прогрева и остывания мотора согласно спецификации производителя.

Список источников

При подготовке материала использовались авторитетные технические источники, обеспечивающие точность описания процедуры замены блока цилиндров. Акцент сделан на специализированной литературе и практических руководствах от производителей.

Рекомендуется сверяться с официальной документацией для конкретной модели двигателя при выполнении работ. Указанные ниже ресурсы содержат детальные схемы, спецификации и пошаговые методики.

- Сервисные мануалы производителей двигателей (Ford, GM, Toyota, VW Group)

- Руководства по капитальному ремонту (издательства Haynes, Chilton, Autodata)

- Технические справочники по двигателестроению и ремонту ДВС

- Отраслевые стандарты ASTM/ISO по сборке силовых агрегатов

- Инженерные рекомендации SAE International

- Протоколы испытаний оборудования для расточки/хонингования блоков

- Технические бюллетени производителей уплотнительных материалов (Victor Reinz, Elring)

- Методические пособия учебных центров автомехаников (NA3E, NATEF)