Двигатель КамАЗ 740 - конструкция и восстановление

Статья обновлена: 01.03.2026

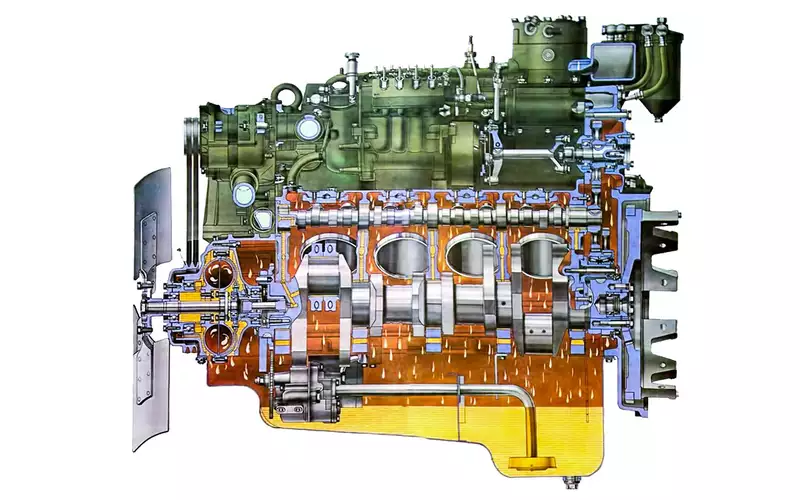

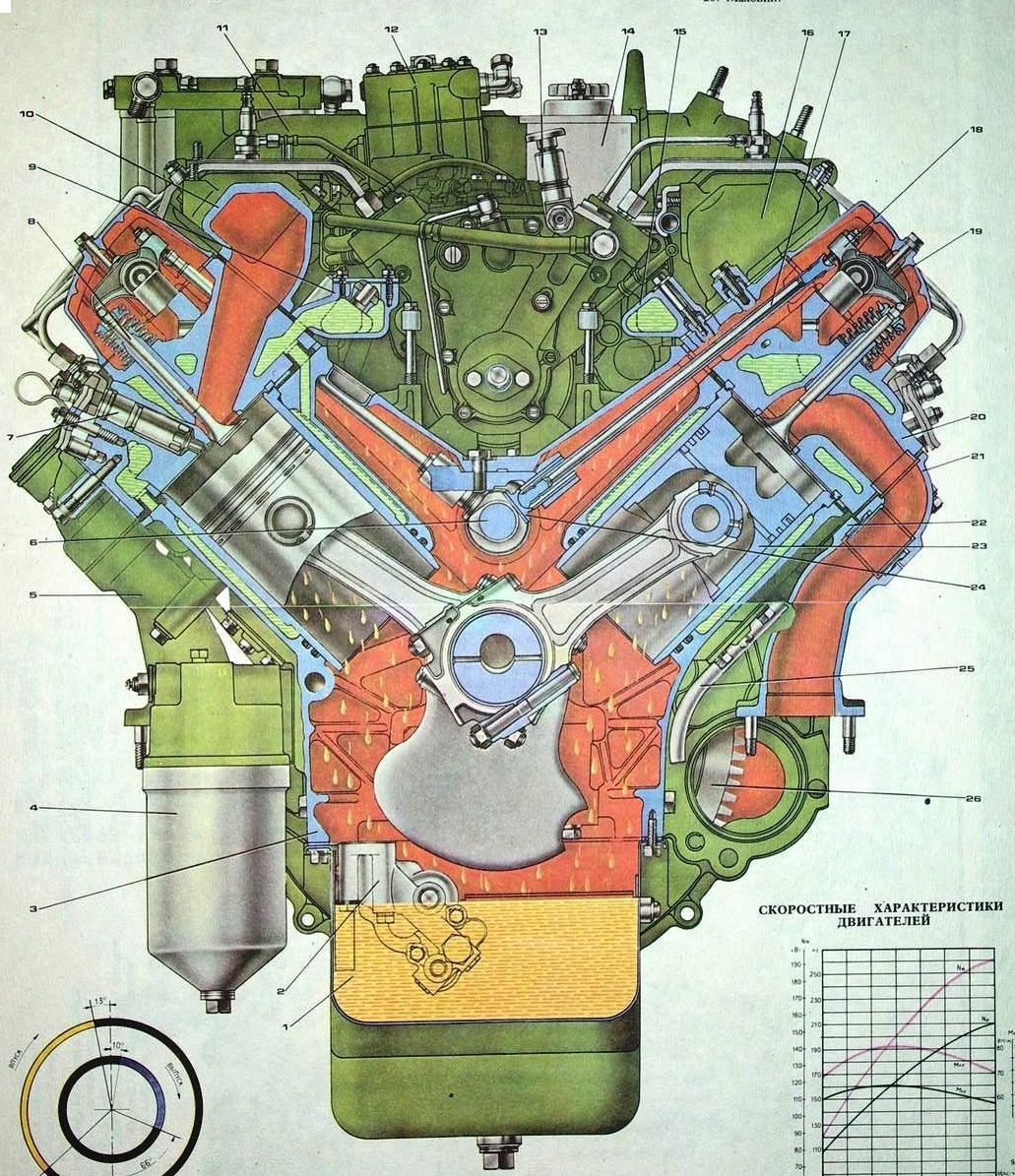

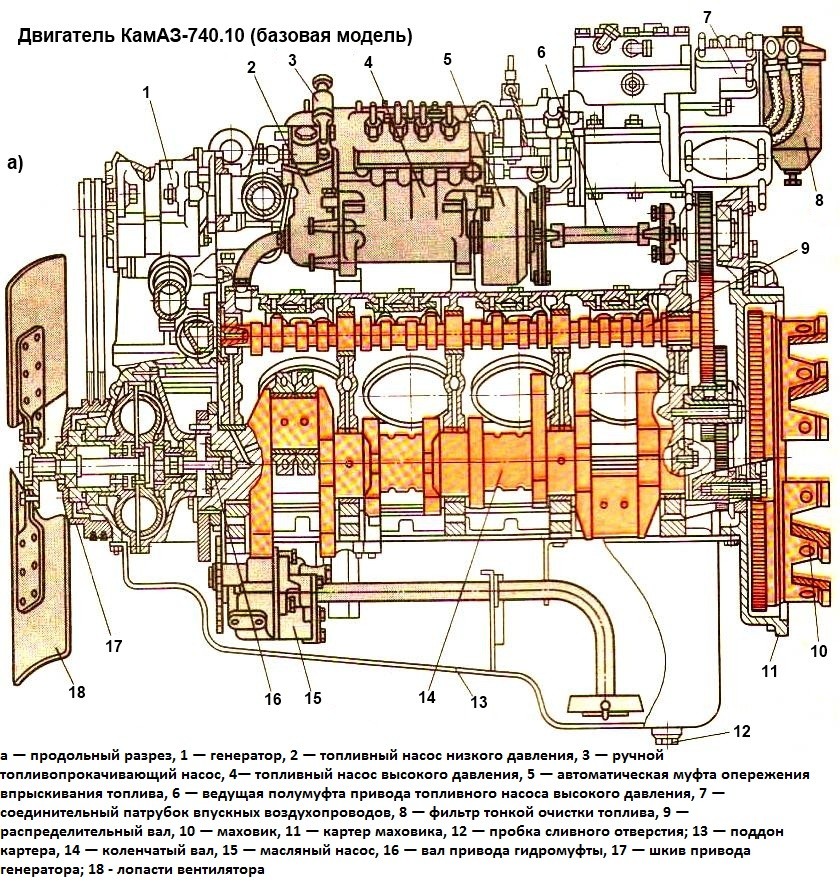

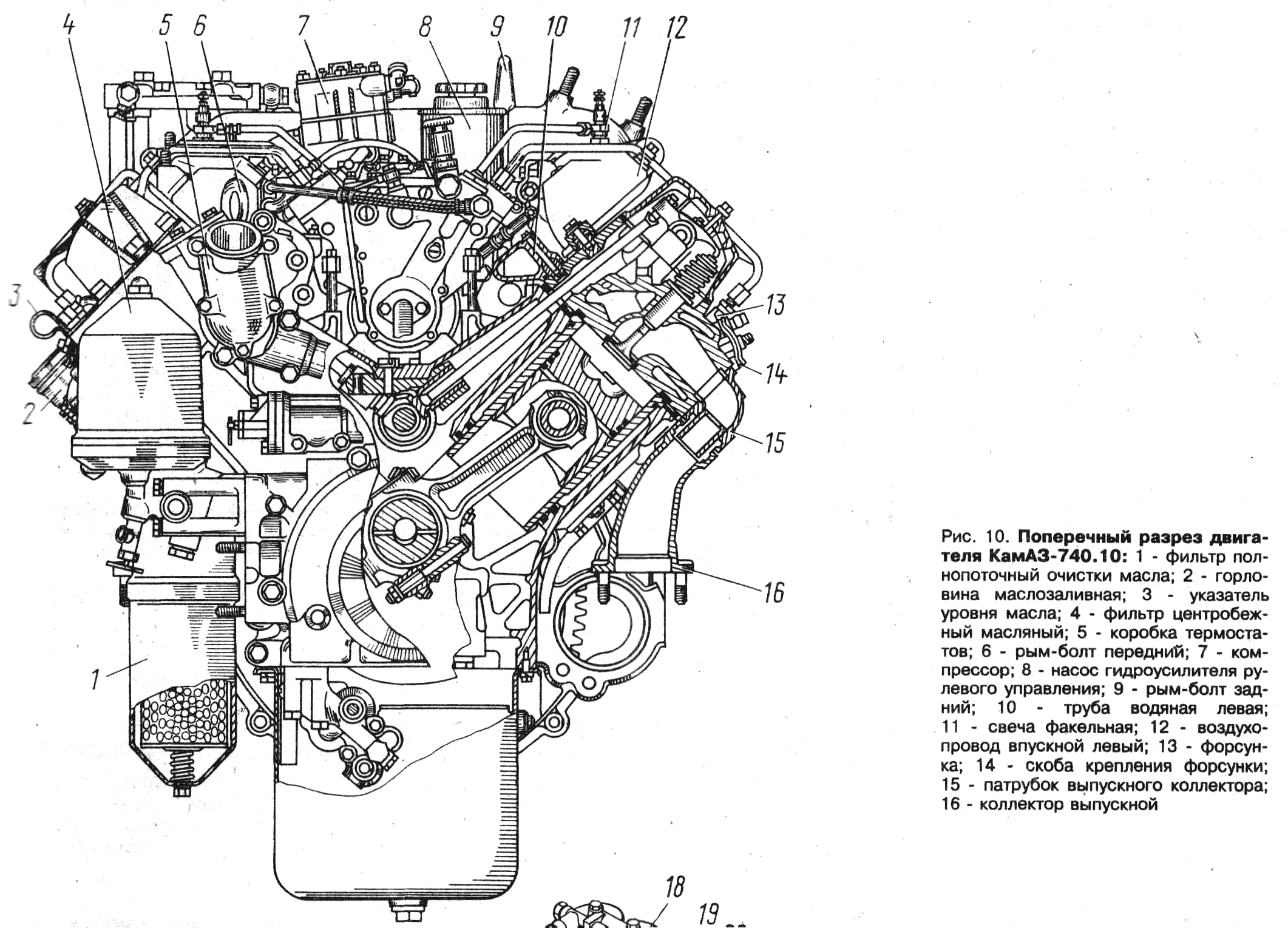

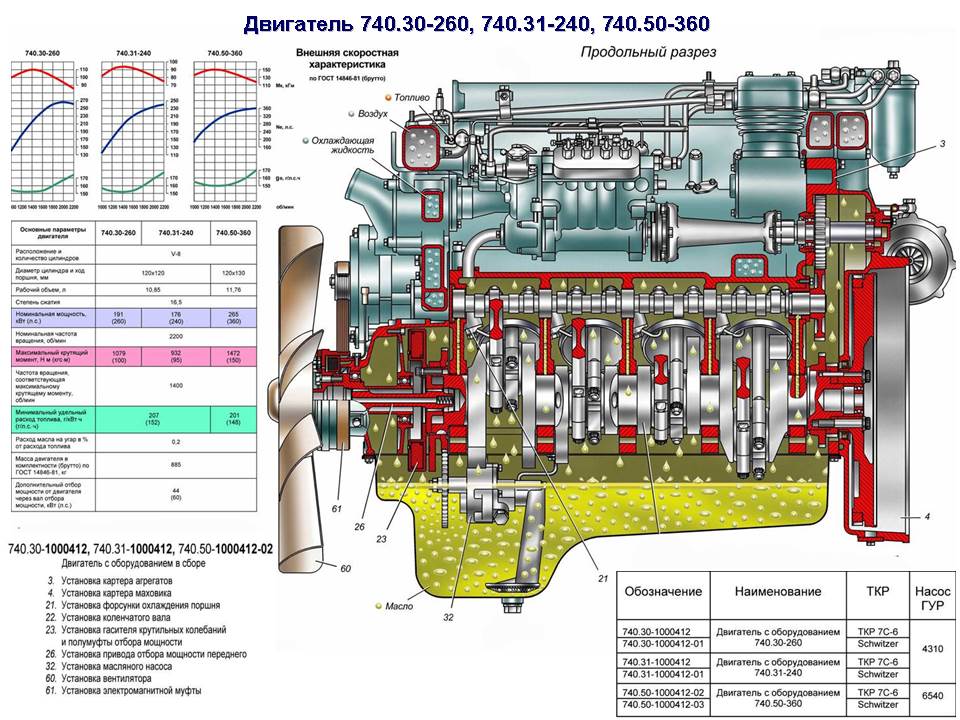

Дизельный двигатель КамАЗ-740 – легендарная силовая установка, десятилетиями обеспечивающая работу грузовиков, спецтехники и генераторов. Его надежность, ремонтопригодность и адаптивность к суровым условиям сделали его основным агрегатом для тысяч машин.

Понимание конструкции и принципов работы этого мотора критически важно для эффективной эксплуатации и своевременного технического обслуживания. Данная статья подробно разберет ключевые компоненты двигателя, типичные неисправности и методы их устранения.

Крышки коренных подшипников: усиление и затяжка

Группы усиления крышек коренных подшипников коленчатого вала двигателя КамАЗ 740 требуют строгого соблюдения регламента сборки при ремонте. Неправильная установка или недостаточная затяжка приводят к деформации постелей блока цилиндров, ускоренному износу вкладышей и риску проворачивания подшипников. Признаком нарушения является характерный стук в нижней части картера, особенно под нагрузкой.

Для восстановления геометрии постелей обязательна шлифовка сопрягаемых плоскостей крышек и блока перед установкой. Критическое значение имеет использование штатных стяжных болтов повышенного класса прочности (маркировка 12.9) и их одноразовая замена при демонтаже. Применение старых или деформированных болтов категорически запрещено из-за риска усталостного разрушения.

Технологический процесс затяжки

- Монтаж крышек строго в исходное положение по меткам на торцевой части (ориентация к передней части двигателя).

- Обработка резьбовых отверстий очистителем RemLocker и нанесение графитовой смазки на болты.

- Затяжка в три этапа:

- Нулевой момент – ручная установка до соприкосновения

- Предварительная протяжка – 50 Н·м динамометрическим ключом

- Финишная затяжка с удлинителем – угол поворота болта 90°±5° при нагрузке 220 Н·м

| Параметр | Номинальное значение | Допуск |

|---|---|---|

| Усилие предварительной затяжки | 50 Н·м | ±2 Н·м |

| Крутящий момент финишной затяжки | 220 Н·м | ±5 Н·м |

После фиксации всех групп крышек обязателен контроль свободного вращения коленвала от руки без рывков и заеданий. Требуемое сопротивление провороту для исправного двигателя – не более 25 Н·м при последовательном наращивании усилия.

Головка блока цилиндров: разборка и дефектовка

Разборка начинается после очистки наружных поверхностей головки и снятия с двигателя. Демонтируются форсунки, штуцеры топливопроводов, свечи накаливания и прокладки впускного/выпускного коллекторов. Последовательно снимаются коромысла, оси коромысел, штанги толкателей и регулировочные болты клапанов.

Детали промываются в моечной ванне, удаляются нагар и отложения в камерах сгорания. Дефектовка выявляет скрытые повреждения: шлифованной плитой проверяется плоскость привалочной поверхности к блоку цилиндров, контролируется параллельность осей опор распределительного вала. Обязательно исследуются седла и направляющие втулки клапанов.

Методы контроля износа

- Измерение неплоскостности притирочной плитой с щупом – допуск до 0,05 мм. Деформация свыше нормы требует фрезерования поверхности.

- Проверка межцентрового расстояния опор распредвала микрометром. Разница более 0,03 мм указывает на износ постелей.

- Контроль отверстий направляющих втулок нутромером. Износ выше 0,1 мм от номинала требует запрессовки новых втулок.

| Элемент | Инструмент | Норматив, мм |

|---|---|---|

| Диаметр втулки клапана | Нутромер | 14,000–14,027 |

| Зазор клапан-втулка | Микрометр + нутромер | 0,05–0,10 |

| Высота седла клапана | Штангенциркуль | Не менее 1,5 |

Трещинообразование диагностируют опрессовкой под давлением 0,4 МПа или методом капиллярной дефектоскопии. Особое внимание – перемычкам между клапанами и термостойким вставкам камер сгорания. Ремонт трещин свыше 0,3 мм не допускается – головка бракуется.

- Проверка зазоров клапанных пружин на кондукторе

- Осмотр резьбы шпилек крепления ГБЦ магнитопорошковым методом

- Устранение задиров на опорах распредвала шабрением

Прокладка ГБЦ: выбор и замена

Правильный выбор прокладки головки блока цилиндров критичен для обеспечения герметичности камер сгорания, масляных и охлаждающих каналов двигателя КамАЗ 740. При повреждении или износе возникают риски прорыва газов в рубашку охлаждения, смешивания антифриза с маслом, резкой потери мощности и перегрева мотора, что требует немедленного устранения неисправности.

Ключевые критерии выбора включают материал изготовления (сталеасбестовые композиции для базовых модификаций, многослойные металлические для турбоверсий), точное соответствие модели двигателя по посадочным отверстиям и толщине, а также наличие сертификации производителя. Несоответствие параметров приведёт к нарушению степени сжатия и деформации поверхностей.

Технология замены прокладки

- Подготовка: Охлаждение двигателя до 40°C, демонтаж навесного оборудования и впускного коллектора.

- Демонтаж ГБЦ:

- Последованая открутка крепёжных гаек динамометрическим ключом (схема - от центра к краям)

- Аккуратное снятие головки без перекоса

- Подготовка поверхностей:

- Очистка привалочных плоскостей блока и ГБЦ от остатков старой прокладки

- Проверка дефектов плиткой-линейкой (допуск искривления - до 0.05 мм)

- Установка новой прокладки:

Этап Требование Ориентация Метка "TOP" к клапанной крышке Без смазки Поверхности должны быть абсолютно сухими Фиксация Совмещение монтажных втулок с отверстиями ГБЦ - Затяжка:

- Диагональная схема затяжки с поэтапным повышением усилия

- Окончательный момент: 170-190 Н∙м для болтов, 80-100 Н∙м для шпилек

Обкатка после замены включает запуск двигателя на холостых оборотах в течение 15 минут с последующим осмотром стыков на предмет течей. После 300 км пробега обязательна повторная протяжка крепежа с калибровкой динамометрическим ключом для компенсации температурной усадки материала.

Поршневая группа: подбор по цилиндрам

Правильный подбор поршней к цилиндрам критичен для ресурса и эффективности работы двигателя КамАЗ 740. Нарушение зазоров ведёт к повышенному износу, задирам, потере компрессии и угарy масла. Подбор осуществляется по классам размерности цилиндров и поршней, маркированным на блоке и деталях.

Измерение цилиндров проводится нутромером в трёх поясах и двух плоскостях для точного определения износа и класса отверстия. Поршни сортируются по диаметрам, соответствующим классам цилиндров, с учётом требуемых тепловых зазоров. Каждая гильза после расточки или хонингования требует индивидуального подбора поршня.

Процедура подбора

- Определите класс цилиндра по маркировке на блоке (A, C, E) или замером.

- Выберите поршень соответствующего класса (A, B, C, D, E, F), соблюдая соответствие:

Класс цилиндра Класс поршня A B C D E F - Проверьте тепловой зазор мерительной лентой: 0.032–0.052 мм для новых деталей.

- Убедитесь в одинаковости массы поршней в группе (допуск ±5 г).

Важно: Маркировка класса наносится на днище поршня и торец блока цилиндров.

Шатуны: проверка геометрии и ремонт

Деформация шатунов двигателя КамАЗ 740 возникает из-за ударных нагрузок, перегрева или естественного износа. Основные виды отклонений: изгиб вдоль или поперек оси, а также скручивание. Непроверенные шатуны вызывают ускоренный износ вкладышей, поршневых пальцев, цилиндров, повышенную вибрацию и риск заклинивания двигателя.

Контроль геометрии выполняется на специальных стендах или плитах с индикатором часового типа. Шатун фиксируется в призмах, индикатором последовательно проверяют:

- Изгиб в плоскости качания (по центру шатунной головки и верхней втулки)

- Изгиб в перпендикулярной плоскости (по боковым сторонам головки)

- Скручивание (путем замера разницы высот на боковых поверхностях головки шатуна)

| Вид деформации | Метод проверки | Предельное значение |

|---|---|---|

| Изгиб | По центрам шатунных головок | ≤ 0.05 мм/100 мм |

| Скручивание | По боковым поверхностям большой головки | ≤ 0.08 мм |

Ремонт выполняется методом правки под прессом с последующей термообработкой и обязательной повторной проверкой. Поврежденные вкладыши или втулки заменяются на новые. Трещины, сколы, износ отверстия под палец сверх допуска или остаточную деформацию после правки считают неисправимым браком – шатун утилизируют.

Коленчатый вал: замер биения и шлифовка шеек

Биение коленчатого вала измеряется индикаторной стойкой с ценой деления 0,01 мм при вращении вала в центрах токарного станка или на призмах. Максимально допустимое биение для двигателя КамАЗ-740 составляет 0,03-0,05 мм в средней части. Превышение значений требует шлифовки шеек для восстановления геометрии.

Перед шлифовкой проверяют дефекты шеек: задиры, овальность, конусность свыше 0,02 мм. Шлифование выполняют на специализированном станке с алмазным или эльборовым кругом, последовательно обрабатывая коренные и шатунные шейки. Обдирочный проход снимает до 0,1 мм металла, окончательный – 0,02-0,05 мм с обязательной полировкой для чистоты поверхности Ra=0,2-0,4 мкм.

Ремонтные размеры шеек КамАЗ-740

| Тип шейки | Стандарт Ø (мм) | Ремонтные ступени Ø ↓ (мм) |

|---|---|---|

| Коренные | 110.00 | 109.75, 109.50, 109.25, 109.00 |

| Шатунные | 94.00 | 93.75, 93.50, 93.25, 93.00 |

- Этапы шлифовки:

- Промывка масляных каналов сжатым воздухом

- Установка вала в станок с точной центровкой

- Обработка с постоянной подачей СОЖ

- Контроль качества:

- Измерение овальности и конусности (макс. 0,005 мм)

- Проверка переходов в галтели радиусами 4±0.5 мм

- Контроль твёрдости шеек (HRC 57-62)

Важно! После шлифовки обязательна балансировка вала в сборе с маховиком и сцеплением. Допустимый дисбаланс – не более 100 г·см при 2000 об/мин. Для посадки вкладышей используются только размеры, соответствующие шлифованным ступеням шейки.

Коренные вкладыши: подбор по размеру

Подбор коренных вкладышей коленчатого вала двигателя КамАЗ 740 по размеру является критически важной операцией при капитальном ремонте или замене коленвала и/или блока цилиндров. Она определяет правильность формирования масляного клина и надежность работы коренных подшипников.

Основная задача заключается в компенсации износа постелей коленвала в блоке цилиндров и шеек самого вала. Производителем предусмотрена поставка коренных вкладышей трех ремонтных размеров: первого (+0.25 мм), второго (+0.50 мм) и третьего (+0.75 мм). Однако подбор ведется не столько по размеру вкладыша, сколько по фактическим размерам шеек коленвала и постелей блока.

Процедура подбора

Необходимые измерения:

- Измерение диаметра каждой коренной шейки коленчатого вала микрометром с точностью до 0.01 мм.

- Определение диаметра каждой постели коренных подшипников в блоке цилиндров с помощью нутромера.

Расчет номинального зазора:

- Рассчитайте величину зазора между шейкой и вкладышем для каждой опоры по формуле: Зазор = (Диаметр постели - Наружный диаметр вкладыша) - Диаметр шейки.

- Требуемый номинальный тепловой зазор для коренных подшипников КамАЗ 740 составляет 0.030-0.097 мм.

Выбор комплекта вкладышей:

После расчетов подбирается комплект вкладышей (все одного ремонтного номера), который при установке в конкретные постели блока и на конкретные шейки вала обеспечит требуемый зазор в рамках допуска. Заводские комплекты вкладышей маркируются номером (1, 2 или 3), соответствующему ремонтному размеру.

Важные нюансы

- Запрещается использовать вкладыши разных номеров в одном двигателе.

- Приоритетом является замена коленвала и блока на отремонтированные с плановыми размерами шлифовки шеек и расточки постелей под ремонтные вкладыши одного номера.

- Новые вкладыши должны строго соответствовать выбранному размеру и быть проверены на отсутствие дефектов (царапин, задиров, расслоения).

Проверка зазора после установки: Даже при правильном подборе размеров чрезвычайно важно проверить фактический тепловой зазор после затяжки коренных крышек динамометрическим ключом до требуемого момента. Обычно это делают щупом. Допускается метод контроля по усилию проворачивания вала калиброванным динамометром (проблесковый метод определения момента сопротивления проворачивания).

Шатунные вкладыши: замер зазоров

Номинальный зазор между вкладышем и шейкой коленчатого вала лежит в диапазоне 0,026–0,073 мм для двигателя КамАЗ 740. Превышение допустимых значений приводит к масляному голоданию, ускоренному износу, стукам и проворачиванию вкладышей. Контроль осуществляется при каждом ТО после пробега 120–150 тыс. км или при возникновении характерных шумов в нижней части блока цилиндров.

Измерение выполняют индикаторным нутромером совместно с микрометром после демонтажа шатуна и крышки. Коленчатый вал очищают от масляной пленки и нагара, а вкладыши осматривают на отсутствие задиров, отслоений и неравномерного износа. Фиксирующие усики вкладышей должны находиться в пазах шатуна без перекосов.

Порядок замера:

- Установите в шатун верхний вкладыш, а в крышку – нижний.

- Закрепите крышку с моментом затяжки 120–140 Н·м (для всех гаек последовательно в два приема).

- Измерьте микрометром внешний диаметр шатунной шейки в 2 плоскостях (вертикально и горизонтально).

- Определите внутренний диаметр сжатого вкладыша нутромером в тех же плоскостях.

- Рассчитайте зазор по формуле: δ = Din.вкладыша − Dш.шейки.

Критерии оценки:

| Допустимый зазор | 0,026–0,073 мм |

| Предельный зазор | 0,12 мм |

| Ремонтный размер (0,25 мм) | δ = 0,026–0,073 мм для шейки Ø80,25±0,006 мм |

При расхождении показателей между соседними цилиндрами более 0,02 мм требуются шлифовка коленвала и установка вкладышей увеличенного размера. Осевое смещение шатун-вкладыша относительно шейки не должно превышать 0,15 мм.

Система смазки: диагностика давления масла

Низкое или отсутствующее давление масла в двигателе КамАЗ 740 – критическая неисправность, требующая немедленного выявления причин. Первым этапом диагностики является проверка уровня масла щупом при выключенном двигателе. Если уровень в норме, производят запуск двигателя и сравнивают показания штатного манометра на приборной панели с контрольным манометром, подключенным к резьбовому отверстию основного масляного канала (на блоке цилиндров). Расхождение в показаниях требует поверки датчика и проводки.

Анализируют качество масла: загустевшее (не по сезону), сильно разжиженное топливом или загрязненное масло влияет на давление. При неудовлетворительных результатах выполняют проверку:

- Редукционного клапана: износ плунжера/пружины, задиры в седле, загрязнение.

- Масляного насоса: замер зазоров между шестернями и крышкой корпуса (допуск до 0.15 мм), износ шестерён.

- Масляного фильтра: неисправный перепускной клапан, засорённый фильтрующий элемент.

- Шеек коленвала и вкладышей: чрезмерные зазоры (стук при работе указывает на износ подшипников).

- Засоров маслопроводов или сетки маслоприемника.

| Зазор/параметр | Допустимое значение | Предельный износ |

|---|---|---|

| Радиальный зазор масляного насоса | 0.07–0.15 мм | 0.20 мм |

| Осевой зазор шестерен | 0.02–0.10 мм | 0.15 мм |

| Давление холостого хода (прогретый двигатель) | 20–80 кПа | < 20 кПа (опасно) |

Важно! Выявление заниженного давления масла на высоких оборотах при нормальном на холостом ходу часто указывает на критический износ вкладышей коренных/шатунных подшипников коленчатого вала. Превышение рабочей температуры двигателя в этом случае недопустимо.

Регулировка производительности масляного насоса

Масляный насос двигателя КамАЗ 740 оснащен редукционным клапаном для автоматического поддержания рабочего давления в системе смазки. Засорение каналов клапана, износ плунжера или ослабление пружины приводят к падению давления масла. Регулировка требуется при разборке насоса, замене его компонентов или выявлении несоответствия параметров указанным в технической документации.

Производительность корректируется изменением усилия поджатия пружины редукционного клапана. Демонтируйте клапан, извлеките регулировочные шайбы под его плунжером. Для повышения давления увеличьте суммарную толщину шайб; для снижения – уменьшите её. Точность регулировки контролируется замером микрометром с погрешностью не более 0.01 мм.

Критерии регулировки

| Параметр | Требуемое значение |

|---|---|

| Давление при 2000-2200 об/мин | 0.4-0.55 МПа |

| Ход плунжера клапана | Не более 0.8 мм |

| Зазор плунжер-гильза | Макс. 0.1 мм |

Важно: Дефектовку выполняйте при температуре масла 75-85°C. Типичная толщина шайб – 1.5-5.0 мм. При восстановлении пружины проверьте её длину в свободном состоянии (норма: 70.0±0.5 мм) и усилие компрессии (290-320 Н при сжатии до 50 мм). Не используйте повреждённые шайбы или пружины с остаточной деформацией.

- Замерьте давление масла манометром перед регулировкой

- Устраните засоры в каналах клапана ультразвуковой очисткой

- Замените фторопластовые уплотнения крышки клапана

- Произведите пробный пуск и скорректируйте толщину шайб при отклонениях

Прочистка трубок масляного радиатора КамАЗ 740

Снимите масляный радиатор с двигателя после слива охлаждающей жидкости и моторного масла. Демонтируйте защитную решетку и патрубки для свободного доступа к трубкам сердцевины. Проверьте внутренние полости на наличие трещин или разгерметизации - поврежденные элементы требуют замены.

Приступайте к механической очистке трубок стальным тросом ⌀3-4 мм с вращением электродрелью на низких оборотах. Используйте последовательное продвижение с постепенным извлечением троса для удаления слоя нагара и отложений. Избегайте чрезмерного усилия при застревании инструмента во избежание деформации каналов.

Дополнительные этапы обработки:

- Промывка керосином - заполните радиатор растворителем на 2 часа для растворения масляных отложений

- Продувка сжатым воздухом (6-8 атм) в направлении, противоположном рабочему току жидкости

- Контроль просвета трубок металлическим щупом: расхождение диаметров более 15% требует замены сердцевины

- Проверка герметичности погружением в водяную ванну с подачей воздуха 0.5 МПа

| Параметр | Норма | Критическое отклонение |

|---|---|---|

| Диаметр трубки | 6.0 мм | менее 5.1 мм |

| Перепад давления | 0.15-0.3 МПа | выше 0.4 МПа |

Обработайте места соединения патрубков герметиком 3M 5931 перед установкой. Используйте медные шайбы на крепежных фланцах, затягивая болты моментом 45-50 Н·м. После монтажа заполните систему маслом с запуском двигателя на 5 минут при 1200 об/мин для выявления подтеков.

Система охлаждения: промывка каналов блока

Промывка каналов блока цилиндров – обязательная процедура при обслуживании или ремонте двигателя КамАЗ 740, необходимая для удаления накипи, минеральных отложений, ржавчины и продуктов разложения охлаждающей жидкости. Сильное загрязнение каналов резко снижает эффективность охлаждения двигателя, приводя к перегреву, короблению головки блока, прогару прокладки ГБЦ и ускоренному износу деталей.

Признаками необходимости промывки служат устойчивый перегрев мотора даже при исправном термостате и вентиляторе, частые "завоздушивания" системы, видимые скопления грязи в расширительном бачке или на щупе ОЖ, а также эксплуатация двигателя с некачественной охлаждающей жидкостью или водой в течение длительного срока. Работу выполняют либо после разборки (например, при ремонте ГБЦ), либо на собранном двигателе с предварительным сливом ОЖ.

Технология промывки каналов блока

Процедура включает этапы:

- Демонтаж и механическая очистка: Снять термостат, водяной насос (помпу) и заглушки рубашки охлаждения. Жесткой щеткой и сжатым воздухом удалить крупные загрязнения из доступных каналов.

- Химическая промывка: Заполнить систему специальной промывочной жидкостью или водным раствором кислоты (например, уксусной или ортофосфорной, строго по инструкции производителя). Запустить двигатель и прогреть до рабочей температуры, дать поработать 20-40 минут для растворения отложений.

- Продувка и удаление остатков: Остановить двигатель, полностью слить промывочный раствор. Многократно промыть систему дистиллированной или чистой проточной водой до полного удаления следов реагента и выходящей грязи.

- Контроль и сборка: Визуально проверить чистоту каналов (через отверстия). Установить на место термостат, помпу и заглушки. Заполнить систему свежей охлаждающей жидкостью рекомендованного типа, удалить воздушные пробки.

Ключевые требования:

- Обязательно устанавливать новые уплотнительные прокладки термостата и помпы.

- Избегать использования каустической соды – она разрушает алюминиевые детали, включая радиаторы.

- Проверять состояние гильз цилиндров в каналах рубашки охлаждения на отсутствие кавитационного износа или трещин после очистки.

- Применять мягкую воду или дистиллят для финальной промывки во избежание образования новых отложений.

Водяной насос: замена сальника и подшипников

Начните с демонтажа насоса: отсоедините патрубки системы охлаждения и ременной привод, отверните крепежные болты корпуса к блоку цилиндров. Проведите наружную очистку узла от загрязнений перед разборкой для исключения попадания абразива в двигатель.

Разберите насос, зафиксировав крыльчатку в тисках через мягкие прокладки. Снимите стопорное кольцо, затем запрессованный шкив съемником. Выбейте старый подшипник оправкой, извлеките сальниковый узел спиральной пружиной наружу.

Ключевые этапы монтажа

- Подготовка нового подшипника:

- Прогрейте корпус насоса до +80°C для запрессовки

- Охладите подшипник в жидком азоте (-20°C)

- Установка сальника:

- Смажьте кромки термостойкой смазкой

- Направьте пружиной к антифризу (монтаж «от двигателя»)

- Сборка узла:

- Запрессуйте балансированный вал с интерференционной посадкой

- Проконтролируйте зазор между крыльчаткой и корпусом (макс.: 1.4 мм)

После сборки проведите тест герметичности при 3000 об/мин. Допустимая норма течи – до 3 капель/мин. Обкатывайте двигатель 10 минут на холостых оборотах перед эксплуатацией.

Проверка температуры открывания термостата

Постепенно прогрейте двигатель до рабочей температуры, наблюдая за верхним патрубком радиатора. О начале открытия термостата свидетельствует резкий нагрев патрубка при достижении контролируемой температуры охлаждающей жидкости 82-85°С. Если патрубок остается холодным при превышении 90°С, термостат требует замены.

Для точной проверки демонтируйте термостат, разместите его в ёмкости с водой вместе с термометром. Медленно нагревайте воду, фиксируя температурные точки начала открытия клапана и полного хода (8 мм). Данные сверьте с нормативными значениями для двигателя КамАЗ 740:

| Параметр | Значение |

|---|---|

| Температура начала открытия | 82 ± 3 °C |

| Температура полного открытия | 95 ± 3 °C |

| Рабочий ход клапана | 8-10 мм |

Критерии неисправности при лабораторной проверке

/1.gif)

- Начало открытия при температуре ниже 79°С или выше 85°С

- Неполное открытие (ход клапана менее 8 мм при 100°С)

- Видимые повреждения: трещины резинового уплотнения, деформация штыря, заклинивание тарелки клапана

Термостат подлежит замене при любом отклонении от температурных параметров или механических дефектах.

Регулировка тепловых зазоров газораспределительного механизма двигателя КамАЗ 740

Тепловые зазоры в клапанном механизме двигателя КамАЗ 740 компенсируют увеличение длины стержня клапана при нагреве, обеспечивая надежное закрытие тарелки при рабочей температуре. Правильная регулировка критична для поддержания фазировки газораспределения, обеспечения требуемой компрессии, предотвращения прогорания тарелок клапанов или ударных нагрузок на коромысла, толкатели и кулачки распределительного вала.

Для двигателей КамАЗ 740.50/740.51/740.52 (Евро-1/Евро-2/Евро-3) с механическим ТНВД, имеющих толкатели и коромысла, тепловые зазоры регулируются в холодном состоянии (температура двигателя ~20°С) на впускных и выпускных клапанах.

Клапаны, требующие регулировки

- Выпускные клапаны всех цилиндров

- Впускные клапаны всех цилиндров

Необходимые инструменты и приспособления:

- Набор рожковых ключей (торцовых головок) на "13" и "17"

- Щуп для измерения зазоров (набор щупов)

- Чистая ветошь

- Специальный регулировочный ключ или тонкий шлицевой отвертка

- Ключ-трещотка для проворачивания коленчатого вала (можно использовать рукоятку ручного пуска или ключ на болте крепления шкива ТНВД)

Порядок регулировки:

- Установите поршень 1-го цилиндра в ВМТ (Верхняя Мертвая Точка) такта сжатия:

- Снимите крышку головки блока цилиндров (ГБЦ).

- Убедитесь, что метка "ВМТ" на маховике совмещена со средним указателем (штифтом) на картере сцепления. Для точности контролируйте положение по метке на шкиве коленвала и передней крышке двигателя.

- Проверните коленвал так, чтобы одновременно:

- Клапаны 1-го цилиндра (оба) находились в положении "закрыто" (коромысла свободно качаются).

- Клапаны 4-го цилиндра находились в положении "перекрытия" (оба слегка приоткрыты, коромысла нажаты).

- В этом положении отрегулируйте тепловые зазоры для следующих клапанов:

- Впускные: 1, 2, 4, 5

- Выпускные: 1, 3, 4, 6

- Проверните коленчатый вал ровно на 360° (один полный оборот). Метка "ВМТ" снова встанет напротив штифта, но теперь в ВМТ окажется поршень 4-го цилиндра.

- Отрегулируйте тепловые зазоры для оставшихся клапанов:

- Впускные: 3, 6, 7, 8

- Выпускные: 2, 5, 7, 8

Методика проверки и регулировки зазора для каждого клапана:

- Ослабьте контргайку регулировочного винта на соответствующем коромысле ключом на "13".

- Вставьте щуп требуемой толщины между торцом стержня клапана и пяткой коромысла.

- Вращайте регулировочный винт отверткой или спецключом (ключом на "17"), добиваясь такого усилия при извлечении щупа, чтобы он двигался с небольшим защемлением ("вытягивается с ощутимым усилием").

- Удерживая регулировочный винт от проворачивания, затяните контргайку ключом на "13".

- Обязательно перепроверьте зазор щупом сразу после затяжки контргайки. Затяжка может сдвинуть регулировку.

Номинальные значения тепловых зазоров (холодный двигатель ~20°С):

| Тип клапана | Номинальный зазор (мм) | Допуск (мм) |

|---|---|---|

| Впускной (А) | 0.15 | 0.05 |

| Выпускной (Г) | 0.30 | 0.05 |

Важные замечания:

- Работы проводите ТОЛЬКО на остывшем двигателе до температуры окружающей среды.

- Используйте только исправные и точно откалиброванные щупы.

- При перестановке поршней в ВМТ всегда проворачивайте коленвал только ПО ЧАСОВОЙ стрелке (со стороны шкива коленвала). Принудительное проворачивание через шкив ТНВД возможно отверткой или монтировкой, упирая строго в направлении вращения (особенно аккуратно на работающем двигателе!).

- После окончания регулировки установите на место клапанную крышку ГБЦ с новой прокладкой, затяните болты крест-накрест в несколько проходов с моментом 3,5-4,0 кгс·м (34-39 Н·м).

- После запуска двигателя и прогрева дайте мотору поработать 10-15 минут, затем остудите до 20°С и ОБЯЗАТЕЛЬНО перепроверьте зазоры. При необходимости сделайте регулировку заново.

- Уменьшенный зазор (< 0.10-0.15 мм на горячем двигателе) приводит к потере компрессии, прогару клапана и повреждению седла в головке блока. Увеличенный зазор (> 0.40 мм на горячем) вызывает стук в клапанном механизме и ускоренный износ толкателей, штанг, коромысел и кулачков распредвала.

Распредвал: замер износа кулачков

Износ кулачков измеряется микрометром или специальным индикаторным прибором. Замер выполняют на каждом кулачке в трёх контрольных точках: вершине профиля и симметричных зонах на подъёме и сбеге (обычно на расстоянии 2-3 мм от вершины). Полученные данные сравниваются с номинальными значениями для определения степени износа.

Основные параметры контроля включают высоту кулачка и изменение геометрии рабочей поверхности. Выпуклость профиля не должна превышать нормированных пределов, а наличие задиров, рисок или глубоких выработок требует обязательной замены распредвала. Параллельно проверяют биение опорных шеек вала, используя индикатор с креплением на призме или станке.

Порядок замера:

- Очистить распредвал от загрязнений и масла.

- Установить вал на V-образные подставки или центры.

- Микрометром фиксировать размер в трёх точках каждого кулачка.

- Занести показания в таблицу, вычислить разницу между максимальным и минимальным значениями.

Допуски:

| Параметр | Новая деталь | Предельный износ |

|---|---|---|

| Высота кулачка (впуск/выпуск) | 46.46±0.1 мм | 46.0 мм |

| Разность высот соседних кулачков | 0.03 мм | 0.1 мм |

Превышение предельных значений или визуальные дефекты приводят к нарушениям фаз газораспределения, снижению мощности и перегреву двигателя. Сильно изношенные кулачки вызывают ускоренный износ толкателей и повышенный шум при работе ГРМ.

Толкатели и штанги: проверка на деформацию

Деформация толкателей и штанг газораспределительного механизма двигателя КамАЗ 740 приводит к нарушению тепловых зазоров клапанов, повышенному шуму и ускоренному износу деталей. Искривление этих элементов вызывает заклинивание клапанов или неплотное прилегание седла, что критично влияет на компрессию.

Проверку начинают с визуального осмотра на предмет задиров, трещин и коррозии. Для точной диагностики деформации используют контрольные призмы и измерительные инструменты: нутромеры и микрометры выявляют отклонения от прямолинейности, требующие немедленного устранения.

Порядок контроля геометрии

Методы проверки:

- Толкатели

- Катают по поверочной плите – зазор более 0,05 мм под линейкой указывает на изгиб

- Измеряют микрометром длину и диаметр в трех сечениях: колебания свыше 0,03 мм недопустимы

- Штанги

- Раскладывают на призмах, индикатором замеряют биение посередине: максимум 0,1 мм на длине

- Контролируют перпендикулярность торцов опорных сфер уровнемером

| Элемент | Критерий деформации | Допуск (мм) |

|---|---|---|

| Толкатель | Отклонение от прямолинейности | < 0,03 |

| Штанга | Радиальное биение | < 0,1 |

| Торцы штанг | Неперпендикулярность оси | < 0,04 |

Деформированные толкатели и штанги не ремонтируют – их заменяют новыми. Повторная установка искривленных деталей провоцирует перегрев двигателя и разрушение направляющих втулок.

Клапаны: притирка седел и замена маслосъемных колпачков

Притирка клапанных седел проводится при нарушении герметичности газораспределительного механизма. Последовательность включает демонтаж головки блока, извлечение клапанов специальным съемником, механическую очистку седел и фасок тарелок от нагара. Используются абразивные пасты зернистостью 120-280 единиц с равномерным распределением по рабочей поверхности.

Замена маслосъемных колпачков – обязательная операция при повышенном расходе масла. Колпачки устанавливаются на направляющие втулки клапанов и предотвращают проникновение смазки в камеру сгорания. Требует демонтажа распредвала, толкателей и пружин клапанов для доступа к узлу.

Технология притирки:

- Нанести притирочный состав на седло клапана

- Вращать клапан дрелью со специальной присоской (90-150 об/мин)

- Чередовать направление вращения каждые 10-15 секунд

- Проверить прилегание по контрольной полосе: непрерывный поясок шириной 1,5-2 мм

- Очистить детали промывкой керосином

Установка маслосъемных колпачков:

- Сжать новые колпачки монтажными клещами для осадки на втулку

- Использовать пластиковую оправку для фиксации уплотнителя без перекоса

- Контроль глубины посадки: колпачок должен полностью скрывать стопорное кольцо втулки

- Обязательно заменить все колпачки комплектом

Параметры ремонта

| Допустимый износ направляющей | 0,08 мм |

| Ширина фаски седла впускного клапана | 2,0±0,2 мм |

| Рекомендуемый момент затяжки пружин | 66-75 Н∙м |

Турбокомпрессор: диагностика люфтов ротора

Диагностика люфтов ротора турбокомпрессора – обязательный этап при выявлении неисправностей. Основные проверяемые параметры: осевой и радиальный зазоры. Осевой люфт возникает при износе упорных подшипников и масляного клина, радиальный – при повреждении втулок или шеек вала.

Для процедуры требуются индикатор часового типа и плавный доступ к роторной группе. Предварительно демонтируют воздушный патрубок на входе компрессора, обеспечивая прямой контакт с колесом компрессора и зацепом контрольной гайки турбины.

Последовательность проверки

- Радиальный люфт вала: Установите индикатор так, чтобы его ножка упиралась перпендикулярно в шейку вала рядом с колесом компрессора. Аккуратно покачивайте ротор вверх-вниз. Допустимое значение: не более 0,15–0,20 мм.

- Осевой люфт вала: Переставьте индикатор параллельно оси вращения. Толкайте/тяните ротор за гайку крепления колеса турбины вдоль оси. Корректный зазор: не более 0,03–0,06 мм.

| Тип люфта | Инструмент контроля | Норматив (мм) |

|---|---|---|

| Радиальный | Индикатор часового типа | ≤0,20 |

| Осевой | Индикатор часового типа | ≤0,06 |

Важно: Превышение зазоров ведёт к трению колес о корпусные детали масляному голоданию и полному разрушению узла. Замеры требуют чистоты наконечника индикатора и вала во избежание ложных показаний.

При выходе значений за пределы нормы турбокомпрессор подлежит разборке и дефектовке. Радиальный люфт устраняется заменой втулок роторного узла осевой – регулировкой упорных шайб и подбором пакета колец.

Проверка герметичности интеркулера

Потеря герметичности интеркулера системы наддува КамАЗ-740 приводит к падению давления наддува, снижению мощности двигателя, увеличению расхода топлива и дымности. Утечки часто возникают в местах соединений патрубков, на сварных швах бачка, через трещины в корпусе или повреждения уплотнителей.

Обязательно очистите поверхность интеркулера и патрубков от грязи и масла перед проверкой, тщательно осмотрите шланги и соединения на предмет видимых повреждений, трещин, вздутий или следов масляных потёков. Проверьте надёжность затяжки хомутов крепления патрубков.

Методы проверки герметичности

Самые эффективные способы:

- Визуальный осмотр под давлением:

- Запустите двигатель и дайте ему поработать под нагрузкой до достижения рабочей температуры.

- Резко увеличьте обороты до максимальных (кратковременно!) при открытом капоте.

- Внимательно осмотрите корпус интеркулера, сварные швы, места соединения патрубков. Слушайте на предмет характерного шипения. Видимые пульсации резиновых патрубков или струйки воздуха указывают на утечку.

- Проверка компрессором (мыльный раствор):

- Отсоедините впускной и выпускной патрубки от интеркулера.

- Изготовьте заглушки для открытых фланцев интеркулера. Одна заглушка должна иметь штуцер для подключения шланга компрессора.

- Надёжно загерметизируйте все отверстия интеркулера заглушками.

- Подключите компрессор к штуцеру.

- Подайте воздух под давлением 2-3 бара (0.2-0.3 МПа).

- Тщательно обмажьте все швы, соединения и корпус интеркулера мыльным раствором. Появление мыльных пузырьков точно укажет на место утечки.

- Проверка дымогенератором:

- Заглушите открытые концы интеркулера и патрубков системы наддува.

- Подключите дымогенератор к системе.

- Подайте дым под небольшим избыточным давлением.

- Визуально наблюдайте за местами возможных утечек – появление дыма наружу.

Особенно критично проверять герметичность после промывки интеркулера от отложений масла (SOF), так как эти отложения могли временно закупорить мелкие трещины. Утечки давления наддува могут вызвать резкий износ элементов турбокомпрессора из-за попадания пыли.

Внимание: При работе со сжатым воздухом соблюдайте правила безопасности, используйте защитные очки. Не превышайте рекомендуемые давления при проверке компрессором, чтобы не повредить интеркулер.

| Метод проверки | Необходимое оборудование | Преимущества | Недостатки |

|---|---|---|---|

| Визуальный осмотр под нагрузкой | Работающий двигатель | Быстрота, простота | Выявляет только явные утечки, не всегда точный |

| Проверка компрессором + мыльный раствор | Компрессор, заглушки, мыльный раствор | Наглядно показывает любое место утечки, доступность | Требует снятия патрубков, подготовки заглушек |

| Проверка дымогенератором | Специализированный дымогенератор, заглушки | Точность, визуализация даже мелких утечек | Требует наличия/приобретения дорогого оборудования |

ТНВД: стендовая проверка форсунок

Стендовая проверка форсунок двигателя КамАЗ-740 – обязательный этап диагностики топливной аппаратуры после ремонта ТНВД или при выявлении неисправностей в работе цилиндров. Она выполняется на специализированном диагностическом стенде, оснащенном эталонным насосом высокого давления и измерительным оборудованием.

Цель проверки – определить герметичность запирающего конуса иглы распылителя (для плунжерных пар Common Rail проверяют герметичность управляющих клапанов и форсунок), измерить давление начала впрыска (для механических форсунок), оценить качество распыла топлива, равномерность подачи по цилиндрам и стабильность работы каждой форсунки.

- Подготовка: Форсунки очищают от загрязнений, устанавливают в держатели стенда согласно конфигурации двигателя. Подключают магистрали низкого и высокого давления.

- Проверка герметичности: Создают давление ниже давления начала впрыска. Фиксируют время падения давления или наличие течи через распылитель/управляющий клапан.

- Измерение давления начала впрыска: Плавно повышают давление топлива контролем на манометре. Фиксируют момент начала впрыска (для механических) или сравнивают с параметрами эталонной форсунки (для электронных).

- Оценка качества распыла: На визуальном стенде активируют форсунку на заданном рабочем давлении. Контролируют:

- Равномерность факела распыла (отсутствие сгустков и "плевков").

- Тонкость распыления (туманобразное состояние).

- Отсутствие подтекания после закрытия.

- Проверка производительности и равномерности: Замеряют количество топлива, подаваемого каждой форсункой за фиксированное число циклов впрыска стендовым насосом. Разница в подаче между форсунками не должна превышать 2-3%.

- Диагностика динамики работы: Анализируют осциллограммы управляющих сигналов и обратной связи (для систем с электронным управлением), скорость срабатывания клапанов.

Форсунки с отклонениями герметичности, давления впрыска, качества распыла или производительности подлежат ремонту (чистка, замена распылителя, регулировка) или замене. Результаты проверки заносят в таблицу:

| № Форсунки | Давление впрыска (бар) | Герметичность | Качество распыла | Производит. (%) | Вердикт |

|---|---|---|---|---|---|

| 1 | Данные | Соотв. | Хорошее | 100% | Исправна |

| 2 | Данные | Течь | Струи | 88% | Заменить распылитель |

Регулировка цикловой подачи топлива

Цикловая подача топлива – это объем горючего, подаваемого ТНВД в один цилиндр за цикл работы двигателя. От точности регулировки зависит равномерность нагрузки на цилиндры, стабильность работы двигателя и соответствие экологическим нормам выхлопных газов.Основные параметры регулировки включают номинальную подачу для всех режимов работы двигателя, нулевую подачу при остановке, компенсацию коррекции по углу опережения впрыска. Настройка выполняется с помощью корректировочных винтов на кулачковом валу и регулировочных прокладок под нагнетательными клапанами.

Инструментарий и технология регулировки

- Стенд КИ-4801 или аналог для фиксации ТНВД в статическом положении

- Калиброванные расходные мерники с делениями ±1 мм³ для замеров

- Набор регулировочных прокладок толщиной 0.1-0.5 мм

- Эталонные форсунки с давлением впрыска 20±0.5 МПа

| Режим проверки | Частота вращения (об/мин) | Допустимое отклонение между секциями |

|---|---|---|

| Номинальная подача | 1900 | ±3% |

| Максимальный крутящий момент | 1300 | ±4% |

| Холостой ход | 600 | ±8% |

При замене распылителей форсунок топливо-воздушную смесь проверить на корректировку подачи изменением толщины прокладок под плунжерной парой влияет на начало впрыска при работе насоса требуется индивидуальный подбор элементов для каждой секции ТНВД обеспечивает точность дозирования при неравномерной подаче свыше допусков провести дополнительную калибровку контрольным мерником.

Форсунки: проверка давления впрыска

Контроль давления начала впрыска (момента открытия иглы форсунки) является обязательной и регулярной процедурой при техническом обслуживании двигателя КамАЗ-740. Правильно выставленное давление гарантирует оптимальное распыление топлива, полноту его сгорания, соответствие мощностным и экономическим показателям двигателя, а также минимизирует образование нагара.

Отклонение давления от нормы напрямую влияет на работу двигателя. Слишком низкое давление приводит к раннему впрыску и "жесткой" работе двигателя, снижению мощности, увеличению дымности (особенно белого или черного дыма) и усиленному износу элементов топливной аппаратуры. Слишком высокое давление вызывает запоздалый впрыск, неполное сгорание топлива, перегрев двигателя, повышение расхода топлива и также увеличение дымности выхлопа.

Контрольные параметры и оборудование

Проверка давления начала впрыска для форсунок КамАЗ 740 осуществляется на специальном стенде:

| Тип форсунки | Номинальное давление начала впрыска (кгс/см² / МПа) | Допустимый разброс между форсунками (кгс/см²) | Основная регулировочная деталь |

|---|---|---|---|

| 33.1112010-05 или 33.1112010-08 (Стандартные) | 175-180 / 17.2-17.6 | не более 5 (~0.5 МПа) | Регулировочные шайбы под пружиной |

Требуемое оборудование:

- Стенд для проверки форсунок: Специальный прибор с ручным или приводным насосом высокого давления, манометром высокого класса точности (до 600 кгс/см²) и держателем для форсунки.

- Чистый дизельный топливопровод высокого давления.

- Чистое фильтрованное дизельное топливо.

Последовательность проверки давления начала впрыска (на стенде)

- Подготовка: Надежно закрепите форсунку на стенде согласно инструкции к прибору. Подсоедините штатный топливопровод от насоса стенда к штуцеру форсунки.

- Прокачка: Начните плавно качать рычаг насоса стенда для удаления воздуха из топливной системы узла (форсунка + трубопровод). Подставьте емкость под распылитель форсунки для сбора топлива.

- Наблюдение за манометром и распылением: Продолжайте плавно качать, наблюдая за ростом давления на манометре и одновременно за кончиком распылителя форсунки. Скорость подъема давления должна быть медленной (примерно 9-10 секунд до достижения давления впрыска).

- Фиксация давления: В момент первого видимого подъема иглы распылителя и начала четкого "щелчка" (характерный звук открытия иглы под давлением) с одновременным появлением строго направленной струи тумана топлива зафиксируйте показание манометра. Именно оно и является фактическим давлением начала впрыска для данной форсунки.

- Повторение проверки: Сбросьте давление на стенде. Для надежности проведите контрольное измерение еще минимум один раз. Запишите полученное значение.

- Сравнение с нормой: Сравните зафиксированное значение с табличным номинальным давлением начала впрыска для вашей модели форсунки КамАЗ.

Регулировка давления достигается изменением количества или толщины установленных под пружину форсунки регулировочных шайб(добавление шайб увеличивает давление, удаление - уменьшает). После регулировки процедуру проверки повторяют. Важно помнить: регулировка проводится очень аккуратно, так как существенное превышение максимально допустимого давления может привести к поломке распылителя. Точные спецификации и разрешенные шайбы указаны в сервисных руководствах; при отсутствии опыта тонкую регулировку лучше доверить специалистам на СТО.

Топливная рампа: удаление воздушных пробок

Воздушные пробки в топливной рампе двигателя КамАЗ 740 приводят к нестабильной работе, потере мощности и затруднению пуска. Основные причины попадания воздуха: повреждения уплотнений ТНВД, износ топливных шлангов высокого давления, негерметичность соединений форсунок или нарушение процедуры замены топливного фильтра.

Для удаления воздуха выполните следующие действия. Заглушите двигатель и убедитесь в отсутствии давления в магистрали (ослабьте гайку на возвратной трубке рампы). Внимательно осмотрите всю топливную систему от бака до форсунок на предмет видимых утечек. Проведите замену поврежденных уплотнительных колец ТНВД и форсунок при выявлении дефектов.

- Откройте крышку топливного бака для сброса остаточного давления.

- Ослабьте все гайки на обратной магистрали рампы (расположены над форсунками).

- Прокачайте систему ручным топливоподкачивающим насосом до появления топлива без пузырьков из-под гаек.

- Затяните гайки с моментом 18-21 Н·м в последовательности от центра рампы к краям.

- Запустите двигатель и проверьте герметичность соединений при рабочих оборотах.

При сохранении проблемы проверьте работу топливоподкачивающего насоса низкого давления и клапана-регулятора ТНВД. Используйте только оригинальные медные шайбы для форсунок – деформированные уплотнения повторно не применяются. Контролируйте чистоту топлива: вода в системе провоцирует коррозию и нарушает герметичность.

Система впуска: замена воздушного фильтра

Своевременная замена воздушного фильтра критична для защиты двигателя КамАЗ 740 от абразивного износа цилиндро-поршневой группы. Забитый элемент создает сопротивление впускному тракту, провоцируя повышенный расход топлива, потерю мощности и увеличение выброса сажи.

Работу выполняют на остывшем двигателе. Последовательность действий:

- Отсоединить патрубок подвода горячего воздуха от корпуса фильтра.

- Ослабить гайки крепления крышки корпуса (ключ на 10 мм).

- Аккуратно снять крышку и извлечь старый фильтрующий элемент.

- Тщательно протереть внутреннюю полость корпуса ветошью, удаляя пыль и мусор.

- Установить новый воздушный фильтр строго совмещая монтажные пазы с направляющими корпуса.

- Замкнуть крышку, равномерно затянуть крепежные гайки.

- Проверить герметичность соединений после запуска мотора.

Ключевые требования:

- Используйте только оригинальные фильтры КамАЗ (арт. 740-1102010) или сертифицированные аналоги

- Контролируйте состояние уплотнительных кромок крышки

- Периодичность замены – каждые 20-25 тыс. км для нормальных условий

Система выпуска: диагностика противодавления

Чрезмерное противодавление в системе выпуска двигателя КамАЗ 740 приводит к критичным проблемам: рост рабочей температуры, снижение мощности, повышение расхода топлива и ускоренный износ деталей. Скопление сажи в глушителе, повреждение катализатора или деформация труб – основные факторы, повышающие сопротивление выходу отработавших газов. Регулярная диагностика давления в выпускном тракте – обязательная процедура для предотвращения этих негативных последствий.

Диагностика выполняется манометром (со шкалой до 0.5-0.6 МПа), подключаемым вместо датчика температуры газов перед турбиной. Алгоритм замеров:

- Прогреть двигатель до рабочей температуры (+80°С)

- Зафиксировать штатные обороты холостого хода (~600 об/мин)

- Резко поднять скорость вращения коленвала до максимальной (~3100 об/мин)

- Снять показания манометра при пиковой нагрузке

Критические значения:

- Норма: < 0.04 МПа

- Превышение > 0.05 МПа требует срочного ремонта

| Действие | Показатель неисправности |

|---|---|

| Падение мощности при разгоне | ⩾ 15% от номинала |

| Черный выхлоп под нагрузкой | Избыток несгоревшего топлива |

| Шумы в выпускном коллекторе | Прогары или трещины |

Редукционный клапан смазки: настройка давления

Перед регулировкой устраните все неисправности основной системы смазки, влияющие на давление (засор фильтров, износ насоса, подшипников). Прогрейте двигатель до рабочей температуры (80-90°C) для стабилизации вязкости масла. Обязательно подключите поверенный контрольный манометр непосредственно к главной масляной магистрали (в отверстие напротив термосигнализатора) для получения точных данных, так как штатный прибор может иметь значительную погрешность.

Для доступа к клапану снимите технологическую заглушку с картера маховика. Внутри на общем валу с шестерней привода масляного насоса вы найдете редукционный клапан, представляющий собой плунжер (золотник), поджатый регулировочной пружиной через упорную тарелку. Регулировочная гайка расположена на торце плунжера и закрыта стопорной шайбой.

Для регулировки:

- Ослабьте контргайку (колпачковую гайку), фиксирующую регулировочную гайку клапана.

- Завинчивание регулировочной гайки (ключом СП.25.16425) по часовой стрелке увеличивает давление в системе, так как сжимает пружину, требуя большего усилия для открытия клапана.

- Вывинчивание (против часовой стрелки) регулировочной гайки уменьшает давление, ослабляя пружину.

- Проводите регулировку небольшими шагами (1/8 - 1/4 оборота гайки за раз), контролируя давление по контрольному манометру на прогретом двигателе при номинальной частоте вращения коленчатого вала холостого хода.

- Добейтесь необходимого значения давления масла в главной магистрали:

- Норма для прогретого двигателя: 0.4 ± 0.05 МПа (4.0 ± 0.5 кгс/см²) на холостом ходу.

- Как только установлено требуемое давление, плотно затяните контргайку тем же ключом, удерживая регулировочную гайку от проворачивания.

- Снова проверьте давление после затяжки контргайки – оно может незначительно измениться. При необходимости произведите окончательную подстройку.

- Установите на место стопорную шайбу и технологическую заглушку картера маховика.

Помните, что завышенное давление в системе (особенно на холодном двигателе) создает избыточную нагрузку на масляный насос и может привести к перетиранию уплотнений. Основная функция клапана – редуцировать излишний поток от насоса на высоких оборотах, защищая систему от перегрузок, а не обеспечивать максимально возможное давление.Увеличение давления вращением регулировочной гайки по часовой стрелке сверх нормы запрещено! Для старых двигателей (с выработкой) давление ниже номинала на 0.1 МПа при рабочей температуре не всегда говорит о неисправности клапана.

| Состояние двигателя | Обороты | Минимально допустимое давление масла (МПа) |

|---|---|---|

| Прогретый | Минимальные ХХ | 0.1 |

| Прогретый | Номинальные ХХ | 0.4 ± 0.05* |

| Прогретый | Максимальные | 0.45 - 0.65 |

| Холодный | Номинальные ХХ | > 0.6 |

*Целевое настроечное значение

Соблюдайте осторожность при работе в области картера маховика – не допускайте попадания посторонних предметов внутрь двигателя.Крайне важно обеспечить надежную фиксацию регулировочного узла – самопроизвольное отворачивание контргайки приведет к полной потере давления масла и выходу двигателя из строя.

Задний сальник коленвала: способ замены

Задний сальник коленчатого вала двигателя КамАЗ 740 предотвращает утечку масла в области соединения с маховиком. Для его замены требуется полный доступ к задней части двигателя с обязательным демонтажем трансмиссии и узлов сцепления.

Сначала снимите коробку передач, вывесив автомобиль на подъёмнике или загнав на смотровую яму. Отсоедините карданный вал, тросы управления, гидравлические магистрали и электроразъёмы КПП. Зафиксируйте двигатель страховочными стропами перед разборкой.

Пошаговая процедура замены

- Снимите корзину сцепления и ведомый диск, предварительно зафиксировав маховик монтажной лопаткой

- Выверните болты крепления маховика ключом на 22 мм, используя динамометрический ключ для контроля усилия

- Демонтируйте маховик и защитный металлический кожух (при наличии)

- Извлеките отработавший сальник:

- Аккуратно подденьте его отверткой с защитой посадочной поверхности

- Уберите остатки старой маслоотражающей манжеты

- Подготовьте новый сальник:

- Нанесите тонкий слой герметика Loctite 574 на внешнюю кромку

- Смажьте рабочую кромку моторным маслом

- Запрессуйте деталь оправкой диаметром 120 мм равномерными ударами киянки

- Проверьте глубину посадки – фланец должен быть заподлицо с блоком цилиндров

Сборку производите в обратной последовательности. Особое внимание уделите затяжке болтов маховика с усилием 137–167 Н·м. Перед запуском заполните систему маслом, проконтролируйте отсутствие течи в течение 10 минут работы на холостых оборотах.

Передний сальник коленвала: установка без перекосов

Перед монтажом сальника коленчатого вала тщательно очистите посадочное гнездо в блоке цилиндров и шейку коленвала от грязи, масляных отложений и следов старого герметика. Убедитесь в отсутствии задиров и рисок на поверхности вала – даже незначительные повреждения приведут к ускоренному износу сальника.

Обильно смажьте моторным маслом рабочую кромку сальника и посадочную поверхность коленвала. Наружную металлическую обойму сальника обработайте тонким слоем герметика Loctite 574 или аналога для предотвращения утечек через стык с блоком. Используйте только оригинальные сальники с термостойким фторкаучуком (типа Дуопрен).

Для равномерной запрессовки применяйте специальную оправку диаметром 120 мм с направляющим хвостовиком. Выполните установку в строгой последовательности:

- Установите сальник в посадочную фаску блока строго параллельно плоскости блока

- Зафиксируйте оправку центральным болтом через шкив коленвала

- Равномерно прожмите оправку ударами киянки по окружности – сила ударов не должна превышать 15-20 кгс

- Проверьте глубину посадки щупом 0,05 мм – зазор между обоймой и блоком недопустим

Критические ошибки: ударная установка без оправки, перекос корпуса более 1°, использование подручных инструментов (труб, бородков). После монтажа прокрутите коленвал вручную – вращение должно быть плавным без подклиниваний. Первый запуск двигателя выполните с масляным нутром в поддоне и работайте на холостых оборотах 10 минут для стабилизации уплотняющей кромки.

Привод ГРМ: замена зубчатого ремня

Установите поршень 1-го цилиндра в ВМТ такта сжатия. Проверните коленвал до совпадения метки на его шкиве с установочным указателем на блоке цилиндров. Дополнительно проконтролируйте совпадение метки на зубчатой шестерне распределительного вала с меткой на задней крышке привода ГРМ.

Демонтируйте защитные кожухи ремня. Ослабьте фиксирующую гайку натяжного ролика, ослабьте ремень и снимите его с шестерен. Визуально оцените состояние натяжителя, опорных роликов, зубьев шестерен коленвала и распредвала – ищите трещины, сколы, неравномерный износ, критический люфт подшипников.

- Монтаж нового ремня: Наденьте ремень последовательно на шестерни коленвала, распределительного вала, ТНВД, шестерню компрессора пневмосистемы. Убедитесь, что метки остаются совмещенными после установки.

- Регулировка натяжения: Сдвиньте натяжитель для устранения провисания ремня. Правильное натяжение подтверждается отвердеванием при повороте отрезка между роликами на 45–60° большим пальцем. Затяните гайку натяжителя моментом 55–60 Н∙м.

- Контроль совпадения меток: Дважды провернуть коленвал за храповик на два полных оборота (720°). Убедитесь в точном повторном совпадении всех установочных меток.

Обязательно замените натяжной ролик при обновлении ремня. Не допускается запуск двигателя без установки кожухов.

Двигатель КамАЗ 740: Шкивы и ролики: проверка подшипников

Проверка подшипников начинается с остановки двигателя и визуального осмотра. Обязательно осмотрите ролики натяжителя и обводных направляющих, а также шкив коленчатого вала на предмет механических повреждений: сколы, вмятины или трещины на корпусах категорически недопустимы. Убедитесь в отсутствии биения шкивов за счет физического покачивания их рукой – заметный люфт свидетельствует о критическом износе.

Далее оцените состояние пыльников каждого подшипника. Порванный, задубевший или высохший сальник приводит к вымыванию смазки и попаданию абразива, что ускоряет разрушение узла. Проверку удобнее проводить при снятом ремне: проворачивайте шкив/ролик пальцами, прислушиваясь к звукам. Плавное, бесшумное вращение является нормой.

При выявлении следующих дефектов подшипник подлежит немедленной замене:

- Скрежет, хруст или гул при вращении

- Заедание или ощутимое сопротивление провороту

- Видимое подтекание смазочного материала

- Осевой люфт более 0,5 мм или радиальное биение

Для точной диагностики радиального люфта используйте индикаторную стойку (часы). Установите щуп перпендикулярно внешней обойме и покачайте шкив вбок. Превышение допустимого значения, указанного в технических условиях КамАЗ (обычно до 0,1–0,3 мм), требует замены. Осевой люфт проверяйте аналогично, прикладывая усилие вдоль вала.

| Техника проверки | Признак неисправности |

| Вращение рукой | Шум, ступенчатый ход |

| Покачивание вручную | Люфт вверх-вниз/вправо-влево |

| Осмотр пыльника | Трещины, отсутствие смазки |

Каждый подозрительный ролик или шкив демонтируется для более тщательного контроля. Нагретый в процессе работы, но исправный подшипник ощущается теплым (не горячим!). После замены любого узла обязательна регулировка натяжения ремня. Использование поврежденных шкивов приводит к ускоренному износу ремня и риску обрыва.

Система предпускового подогрева: прозвон ТЭНов

Проверка нагревательных элементов требует предварительного обесточивания системы. Отсоедините аккумулятор и снимите защитную крышку блока подогревателя для доступа к контактам ТЭНов. Прозвон осуществляется мультиметром в режиме замера сопротивления.

Установите мультиметр на минимальный предел шкалы (0-200 Ом). Исправный ТЭН демонстрирует сопротивление в диапазоне 0,2-0,3 Ом при комнатной температуре. Отклонение значений свидетельствует о следующих неисправностях: бесконечное сопротивление – обрыв спирали, нулевое показание – межвитковое короткое замыкание.

Методика диагностики:

- Приложите щупы прибора к клеммам левого ТЭНа, зафиксируйте показания

- Повторите измерение для правого нагревателя

- Проверьте отсутствие КЗ на корпус: один щуп на выводе ТЭНа, второй – на заземлённой части двигателя

- Сравните результаты с эталонными параметрами

| Показания, Ом | Диагноз | Решение |

|---|---|---|

| 0.2 - 0.3 | Исправен | Эксплуатация допустима |

| ∞ (бесконечность) | Обрыв спирали | Замена ТЭНа |

| 0 | Короткое замыкание | Замена ТЭНа |

| Замер на массу ≠ ∞ | Пробой изоляции | Замена узла |

Важно: все замеры производите на холодном двигателе. Одинаковые аномальные показания обоих ТЭНов могут указывать на неисправность реле терморегулятора либо обрыв цепи питания.

Маховик: проточка поверхности под сцепление

Маховик двигателя КамАЗ 740 обеспечивает передачу крутящего момента через сцепление к трансмиссии. Со временем рабочая поверхность маховика подвергается износу, задирам, термическим деформациям или неравномерному выкрашиванию наплавленного слоя. Это приводит к нарушению геометрии контактной площадки.

Неотбалансированный маховик с деформированной или поврежденной поверхностью вызывает вибрации, рывки при переключении передач, ускоренный износ диска сцепления и пробуксовку. Биение свыше 0.2 мм недопустимо и требует обязательной проточки для восстановления плоскостности.

Технология проточки и требования

Проточка выполняется на токарном или расточном станке с жестким креплением маховика. Используются твердосплавные резцы или пластины типа T5K10. Работы проводятся в следующем порядке:

- Контроль биения поверхности индикатором часового типа (допуск ≤ 0.1 мм).

- Снятие слоя металла до устранения дефектов (не более 30% от заводской толщины рабочей зоны).

- Обеспечение шероховатости Ra ≤ 0.63 мкм без задиров и ступенчатости.

- Финишное шлифование для минимизации рисок при обработке чугуна СЧ-25 ГОСТ 1412-85.

Ключевые технологические параметры:

| Параметр | Значение |

| Диапазон скорости резания | 50–70 м/мин |

| Подача резца | 0.05–0.15 мм/об |

| Глубина резания за проход | ≤ 0.5 мм |

После проточки обязательна проверка: биение в посадочном месте под сцепление не должно превышать 0.05 мм. Несоблюдение требований приведет к ускоренному износу корзины сцепления и снижению ресурса трансмиссии.

Крепление двигателя: диагностика подушек

Основные признаки неисправности подушек двигателя включают повышенную вибрацию кузова и рычага КПП при пуске или изменении нагрузки, отчётливые стуки при разгоне или торможении, смещение силового агрегата относительно натяжителей ремней, а также механические повреждения резиновых элементов – трещины и разрывы.

Диагностика выполняется в три этапа: визуальный осмотр резиновых вставок и металлических оснований на предмет деформаций и коррозии, проверка затяжки болтов крепления динамометрическим ключом (110-130 Н·м для передней опоры, 35-45 Н·м для задней), и оценка люфта. Для выявления скрытых дефектов используется монтировка – рычагом приподнимают двигатель, наблюдая за изменением зазоров и фиксируя аномальные перемещения.

Критические последствия износа

- Обрыв патрубков – перекос вызывает повреждение системы охлаждения;

- Деформация выпускного тракта – нарушение герметичности соединений;

- Ускоренный износ валов КПП из-за несоосности;

- Разрушение опор радиатора и коробки воздухозаборника.

При замене демпфирующих элементов обязательна установка подушек одного производителя. Использование домкрата для фиксации двигателя предотвращает перекос рамы. После монтажа запустите двигатель и проверьте отсутствие дисбаланса на всех режимах работы.

Замена поршневых колец: технология установки замков

Критически важным этапом сборки является правильная ориентация замков поршневых колец на поршне. Несоблюдение рекомендованных углов смещения замков приводит к попаданию газов и масла в картер, ускоренному износу и прогару поршней.

После установки колец в канавки поршня (соблюдая тип кольца - верхнее компрессионное, нижнее компрессионное, маслосъемное - и его правильную ориентацию вверх) приступают к выставлению замков. Большинство колец (особенно фирменные) имеют заводскую маркировку (например, "ТОР" или стрелка), которая должна быть обращена строго в сторону днища поршня. При отсутствии маркировки необходимо ориентироваться по скосу или фаске на внешней кромке маслосъемного кольца, который также направляется вниз.

Необходимо обеспечить строгое угловое смещение замков относительно друг друга и осей поршня:

- Первое компрессионное кольцо: Замок устанавливается под углом 45° к оси поршневого пальца.

- Второе компрессионное кольцо: Замок смещается относительно первого на 180° (напротив).

- Маслосъемное кольцо (верхний/нижний элементы, если 3-х компонентное): Монтируется так, чтобы замки его компонентов располагались под углами 90° и 270° относительно оси пальца и между собой, а также обязательно 90° относительно замков компрессионных колец.

Визуально при взгляде сверху замки должны образовывать крест. Общее правило: угол между соседними замками должен составлять 90° или 180°. Категорически запрещено располагать замки вдоль одной линии или совмещать с осью поршневого пальца.

Минимально допустимые угловые смещения замков (для 4-тактного V-образного двигателя КАМАЗ 740):

| Тип кольца | Минимальное смещение относительно соседнего кольца | Минимальное смещение относительно оси пальца |

|---|---|---|

| Компрессионное 1 → Компрессионное 2 | 90° | 45° |

| Компрессионное 2 → Маслосъемное | 90° | 45° |

| Верхн. Маслосъемн. → Нижн. Маслосъемн. | 90° | 90° |

После выставления углов замков рекомендуется проверить осевой и радиальный зазоры колец в канавках поршня и рабочей части гильзы цилиндра согласно спецификации двигателя.

Окончательная сборка: последовательность затяжки ГБЦ

Перед установкой головки блока цилиндров (ГБЦ) тщательно проверьте чистоту сопрягаемых поверхностей блока и головки, а также состояние отверстий под шпильки. Убедитесь в отсутствии механических повреждений на шпильках и гайках. Установите новую прокладку ГБЦ, совместив отверстия с направляющими шпильками. Наденьте головку блока на шпильки, соблюдая ориентацию относительно меток на прокладке.

Равномерно наживите все гайки крепления ГБЦ вручную, избегая перекосов. Дальнейшая затяжка осуществляется динамометрическим ключом в четыре этапа с соблюдением строгой последовательности номеров, указанной на самой головке или в технической документации.

Последовательность и усилие затяжки:

- Предварительная затяжка всех гаек усилием 50-70 Н·м в указанном порядке. Номера позиций обычно нанесены на ГБЦ:

10 6 2 3 7 9 5 1 4 8 - Окончательная затяжка гаек моментом 140-160 Н·м в той же последовательности.

- Доворот всех гаек на угол 90°±5° в заданном порядке.

- Повторный доворот гаек на угол 90°±5° идентичной последовательностью после прогрева двигателя до рабочей температуры и последующего остывания.

После завершения затяжки установите толкатели, коромысла и регулируйте тепловые зазоры клапанов согласно техническим требованиям.

Обкатка двигателя после капремонта: режимы эксплуатации

Обкатка является критически важным этапом для приработки новых деталей ЦПГ, подшипников коленвала и распредвала. Несоблюдение регламента ведет к преждевременному износу, задирам и снижению ресурса двигателя.

Основные этапы обкатки:

- Холодная прокрутка (5-10 минут): Без запуска ДВС стартером с выкрученными свечами для распределения масла в системе.

- Запуск и прогрев:

- Контроль давления масла (не ниже 0.1 МПа на холостом ходу)

- Проверка на течи охлаждающей жидкости и масла

Режимы работы по пробегу

| 0-500 км | Не более 50% нагрузки, обороты до 2000 rpm |

| 500-1000 км | Нагрузка до 70%, обороты до 2500 rpm |

| 1000-1500 км | Постепенный выход на штатные режимы |

Ключевые запреты: Буксировка прицепов, длительная работа на холостом ходу свыше 10 минут, резкие разгоны и торможения. Обязательна замена масла и фильтров после первых 500 и 1500 км пробега.

Список источников

При подготовке материала, посвящённого устройству и ремонту дизельного двигателя КАМАЗ 740, крайне важно опираться на проверенную техническую и нормативную документацию. Точность указанных параметров и процедур напрямую влияет на безопасность и качество выполняемых ремонтных работ.

Основой для статьи послужили следующие официальные и специализированные источники, содержащие актуальную информацию по конструкции, эксплуатации и регламентам технического обслуживания этой силовой установки:

- Официальное руководство по ремонту двигателя КамАЗ 740.30-260 - Издательство Камского автозавода или авторизованных сервисов (актуальное издание). Утверждённая производителем методика демонтажа, дефектовки и сборки узлов.

- Сиротов В.И. "Автомобили КамАЗ: Устройство и техническое обслуживание" - Учебное пособие для вузов и ССУЗов. Содержит детальное описание конструкции двигателя 740-й серии и базовых операций ТО.

- Панов С.В. "Конструкция и обслуживание тепловозных и автомобильных двигателей" - Включает разделы по особенностям диагностики и ремонта V-образных дизелей типа КАМАЗ-740.

- Сборник нормативной документации по эксплуатации автомобильной техники КамАЗ - Ведомственные стандарты (РД, ГОСТ), нормы на зазоры, усилие затяжки резьбовых соединений и допуски при ремонте.

- Технические условия ТУ 37.001.462-88 "Двигатели КамАЗ-740" - Документ, определяющий требования к устройству, основным параметрам, испытаниям и эксплуатации двигателей.

- Материалы научно-практических конференций НАМИ или НТО автомобильного транспорта - Статьи по исследованию эксплуатационных свойств и совершенствованию методов ремонта двигателей КамАЗ-740.