Ремонт рулевого редуктора Газели - пошаговое руководство

Статья обновлена: 28.02.2026

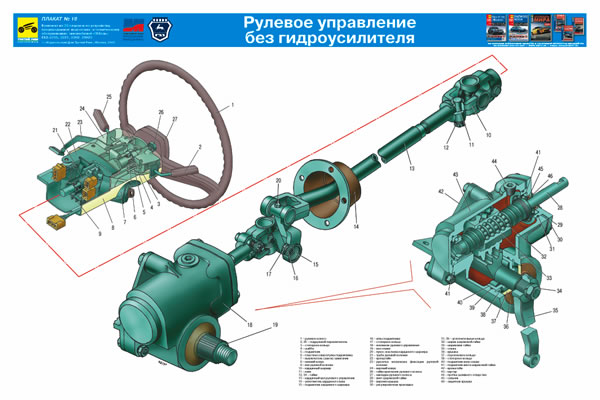

Рулевой редуктор – критически важный узел в автомобилях ГАЗель, напрямую влияющий на безопасность управления.

Износ сальников, подшипников или винтовой пары приводит к люфтам руля, протечкам масла и ухудшению маневренности.

Данная инструкция разберет замену уплотнителей, регулировку зацепления и полную разборку механизма для восстановления его работоспособности.

Необходимые инструменты для демонтажа

Успешный демонтаж рулевого редуктора Газель требует подготовки набора специализированных инструментов. Отсутствие ключевых приспособлений может значительно осложнить процесс и повлечь повреждение компонентов. Ниже приведен обязательный перечень для выполнения работ.

Помимо базового набора ключей, потребуются приспособления для работы с крепежом высокого момента затяжки и демонтажа тяг. Обратите внимание на защиту соединений от коррозии – используйте проникающую смазку заранее.

- Набор торцевых головок (размеры 13, 17, 19, 22 мм) и трещоточный вороток

- Рожковые ключи на 13, 17, 19, 22 мм

- Тяга рулевого управления или специальный съемник шаровых опор

- Молоток (резиновый и металлический)

- Монтажная лопатка для демонтажа рулевых тяг

- Смазка проникающая (WD-40 или аналог)

- Динамометрический ключ (диапазон 100-200 Н∙м)

- Съемник стопорных колец

- Плоскогубцы с удлиненными губками

- Домкрат и подпорки для фиксации автомобиля

Подготовка рабочего места и безопасность

Перед началом любых работ с рулевым редуктором Газели критически важно обеспечить стабильное положение автомобиля и собственную безопасность. Надежно зафиксируйте автомобиль стояночным тормозом, а под колеса установите противооткатные упоры (башмаки). Для работы под автомобилем используйте только исправный гидравлический или винтовой домкрат соответствующей грузоподъемности в сочетании с поддерживающими козелками или стационарными подставками - никогда не работайте под машиной, поднятой только на домкрате.

Обеспечьте хорошее освещение рабочей зоны и достаточно свободного пространства для маневра вокруг передней оси. Обязательно снимите металлические украшения (кольца, браслеты). Защитите руки прочными рабочих перчатками от порезов о металлические кромки, а глаза - очками от попадания грязи, старой смазки или тормозной жидкости. Применяйте респиратор или маску для защиты дыхательных путей от паров очистителей и аэрозольной смазки.

Ключевые подготовительные шаги:

- Снять клеммы с аккумуляторной батареи для исключения перемещения рулевой рейки питанием и коротких замыканий.

- Тщательно очистить зону вокруг редуктора от грязи щеткой и ветошью перед демонтажем для предотвращения попадания абразивных частиц в систему.

- Предварительно сбросить давление в гидравлической системе рулевого управления. После остановки двигателя несколько раз проверните рулевое колесо от упора до упора.

- Подготовить подходящую чистую емкость под слив отработанного масла гидроусилителя руля (ЖРОМ).

- Подготовить ветошь для удаления пролившейся жидкости.

- При разборке сложных соединений редуктора пометить взаимное положение компонентов (маркером, керном).

Необходимый инструмент:

| Тип инструмента | Примеры |

|---|---|

| Ключи | Набор рожковых, торцевых ключей (в т.ч. на 13, 17, 22, 24мм), ключ-трещотка, удлинители, вороток |

| Специнструмент | Спецключ для регулировки зацепления сектора (Т-образный или вилка), съемник тяг (при необходимости) |

| Прочее | Молоток, съемник стопорных колец, пассатижи, зубило, щетка по металлу |

| Расходники | Новое масло ГУР (обычно ПГУ), набор новых медных шайб для магистралей, ветошь |

Слив гидравлической жидкости из системы

Освободите доступ к бачку ГУР, сняв декоративные заглушки или элементы облицовки под капотом, если они мешают. Тщательно протрите поверхность бачка и крышку чистой ветошью для предотвращения попадания грязи в гидравлическую систему при открывании.

Подготовьте ёмкость под слив отработанной жидкости объёмом не менее 1.5 литра. Установите её под редуктор рулевого механизма, предварительно защитив близлежащие детали от возможных брызг. Отсоедините шланг обратной магистрали, идущий к бачку ГУР, от редуктора – будьте готовы к активному вытеканию жидкости.

Процесс слива

Поворачивайте рулевое колесо от упора до упора при выключенном двигателе для полного вытеснения остатков жидкости из штока редуктора. После остановки потока отсоедините нагнетательный шланг высокого давления на выходе из насоса ГУР или гидравлический шланг подачи жидкости на редуктор. Незначительные остатки удалите компрессором через дренажные отверстия или продувкой через обратную магистраль.

- Чистоте шлангов – важно проверять их внутренние поверхности;

- Контактирующими деталями – насухо протирайте элементы после слива;

- Адсорбции остатков ветошью – избегайте наличия волокон в системе.

ВАЖНО: Категорически не допускается запуск двигателя при отсоединённых магистралях или пустом бачке ГУР во избежание повреждения насоса. Полностью слитую жидкость утилизируйте экологически безопасным способом.

Демонтаж защитных кожухов рулевой колонки

Для обеспечения доступа к узлам крепления рулевого редуктора и верхней секции рулевой колонки необходимо демонтировать декоративные защитные кожухи колонки, расположенные внутри салона. Эта операция требует аккуратности во избежание повреждения пластиковых элементов и отсоединения электрических разъемов.

Работу начните с демонтажа нижнего кожуха колонки. Он крепится несколькими винтами к опорному кронштейну колонки и замками к верхнему кожуху. Найдите и открутите все крепежные винты (обычно их 2-3), запоминая их расположение. Слегка потяните нижний кожух вверх и назад, аккуратно поддевая его отверткой с плоским жалом в местах стыка с верхним кожухом, чтобы освободить замковые соединения.

Снятие верхнего защитного кожуха

После удаления нижней части приступайте к демонтажу верхнего кожуха рулевой колонки:

- Выключите зажигание и отсоедините клемму массы от аккумуляторной батареи. Это необходимо для безопасной работы с элементами электрооборудования на рулевой колонке.

- Осторожно отсоедините электрические разъемы: Найдите и запомните расположение разъемов переключателей поворотов, стеклоочистителя, зажигания или звукового сигнала (в зависимости от комплектации), которые часто крепятся к кожуху колонки или проходят в его отливы. Нажмите на фиксаторы и отсоедините разъемы от соответствующих жгутов.

- Открутите крепежные винты: Локализуйте и открутите все винты крепления верхнего защитного кожуха к металлическим элементам конструкции рулевой колонки и кронштейну крепления к кузову. Винты могут быть спрятаны под декоративными заглушками.

- Аккуратно снимите кожух: Слегка покачивая кожух в плоскости руля и потягивая его вверх вдоль рулевого вала, отсоедините его от всех оставшихся замковых соединений и направляющих; остерегайтесь зацепить установленные на кожухе элементы управления.

Важно: Помечайте и складывайте все крепежные элементы отдельно. Следите за мелкими декоративными деталями и пружинами от замков или клавиш переключателей, закрепленных на кожухе. Нижний кожух на Газелях часто требует значительных усилий для отсоединения от верхнего из-за плотно сидящих замков и скрытого расположения точек крепления.

Отсоединение рулевых тяг и наконечников

Зафиксируйте передние колеса Газели противооткатными башмаками и приподнимите переднюю часть автомобиля домкратом для удобства доступа к компонентам. Снимите защитный резиновый колпачок с шарового шарнира рулевого наконечника, поддев его отверткой. Очистите резьбу пальца тяги от грязи металлической щеткой и обильно обработайте соединение проникающей смазкой типа WD-40, чтобы облегчить откручивание.

Удерживайте палец наконечника от проворачивания шестигранником подходящего размера (обычно 19 мм), одновременно откручивая гайку накидным ключом. Если гайка прикипела, используйте ударный гайковерт или удлинитель. Не снимайте гайку полностью – оставьте 2-3 витка резьбы для безопасности перед выдавливанием соединения.

Последовательность демонтажа:

- Примените съемник рулевых тяг, расположив его лапы на корпусе рулевой сошки, а центральный шток – строго по оси пальца тяги

- Затягивайте шток съемника с усилием, контролируя положение гайки. Если палец не выходит после первых 3-4 оборотов, слегка ударьте молотком по корпусу сошки

- После характерного щелчка ослабьте съемник и полностью открутите гайку

Извлеките палец наконечника из посадочного отверстия сошки, при необходимости покачивая тягу в вертикальной плоскости. Отведите тягу в сторону, избегая резких изгибов рулевого шланга. Аналогичную операцию повторите для маятникового рычага со стороны пассажира, отметив перед демонтажем положение регулировочной муфты на тяге мелом или маркером для последующей сборки.

Снятие карданного вала рулевого управления

Сначала отсоедините нижнюю секцию вала от рулевого редуктора. Для этого освободите стяжной болт крестового шарнира на нижнем фланце, используя накидной ключ подходящего размера. Полностью выверните болт и аккуратно снимите стяжную муфту с посадочных шлицов вала редуктора. Будьте внимательны, чтобы не выронить и не потерять извлекаемую муфту.

Теперь приступайте к демонтажу верхней части карданного вала с рулевой колонки. Открутите гайки крепления верхнего фланца в салоне автомобиля ниже рулевого колеса. Снимите декоративную пластиковую накладку для доступа к соединению. После удаления гаек осторожно потяните фланец вверх вдоль вала колонки до полного выхода из шлицевого соединения.

Порядок демонтажа:

- Зафиксируйте автомобиль стояночным тормозом, установите противооткатные упоры

- Отверните стяжной болт нижнего шарнира (ключ на 13 мм)

- Снимите муфту со шлицев редуктора

- Демонтируйте пластиковый кожух рулевой колонки в салоне

- Выкрутите гайки крепления верхнего фланца (ключ на 12 мм)

- Сдвиньте карданный вал вниз для извлечения из колонки

Предупреждение: Избегайте резких ударов при снятии – подшипники шарниров могут быть повреждены. Перед установкой новой муфты очистите шлицы редуктора от грязи растворителем.

Ослабление крепления редуктора к раме

Резьбовые соединения крепления редуктора к кронштейнам рамы аккуратно обработайте проникающей смазкой (WD-40 или аналогичной), чтобы минимизировать риск срыва гаек при откручивании. Используя ключ на 19 мм и удлинитель с трещоткой (или головкой с воротком), последовательно ослабьте четыре крепёжные гайки по углам штатной площадки редуктора. При затруднённом демонтаже резьбы применяйте нагрев газовой горелкой зоны около гайки (без перекаливания металла) с последующим резким охлаждением мокрой ветошью.

Контролируйте состояние резиновой подушки, расположенной между кронштейном редуктора и рамой – при обнаружении трещин, расслоений или утрате эластичности опорный элемент подлежит обязательной замене. Проверьте степень износа приваренных втулок на раме: люфт или деформация свидетельствуют о необходимости их восстановления аргонной сваркой перед повторной установкой агрегата.

Порядок демонтажа крепёжных узлов

- Освободите доступ к редуктору: снимите защитный кожух карданного вала и отсоедините рулевые тяги.

- Отключите контакты датчика положения рулевого вала (если установлен).

- Выкрутите нижние гайки крепежа, удерживая головки болтов рожковым ключом от проворачивания.

| Элемент крепления | Рекомендованный инструмент | Момент затяжки (после монтажа) |

|---|---|---|

| Верхние гайки М16 | Трещотка + головка 19 мм | 100-120 Нм |

| Нижние болты М16 | Рожковый ключ 27 мм (фиксатор) + торцевая головка | 110-130 Нм |

При частичном ослаблении (без снятия редуктора) проверьте смещение агрегата относительно оси:

допустимое отклонение по центровке не должно превышать 1.5 мм между шлицевыми соединениями редуктора и рулевой колонки.

- Важно: запрещается приподнимать редуктор домкратом через кожух картера – используйте исключительно рычажные стропы.

- Предупреждение: повреждение резьбы на посадочных болтах стадии требует экстренной замены всего крепёжного комплекта.

Извлечение редуктора из моторного отсека

Отключите электроразъёмы датчиков АБС и скорости (если установлены), отсоедините клемму «–» аккумулятора и слейте рабочую жидкость из системы ГУР через шланги высокого давления или специальный штуцер на бачке. Обмотайте места соединений ветошью для защиты от загрязнений и протечек.

Ослабьте контргайки шаровых опор рулевых тяг наконечниками ключей на «19» или специнструментом, после чего снимите тяги с редуктора. Демонтируйте шланги ГУР, разместив тару для сбора остатков жидкости, и плотно заглушите отверстия болтами М12 для исключения попадания пыли.

Инструкция по демонтажу

- Крепёж к раме: Выкрутите 4 гайки крепления кронштейна редуктора к лонжеронам ключом на «13», придержав болты головкой на «12».

- Крепление к КПП: Снимите 2 болта соединения с картером коробки передач ключом на «17», предварительно обработав резьбу WD-40 (особенно на моделях с пробегом).

- Карданный вал: Уберите стопорные пластины, выбейте шплинт пальца крестовины и снимите кардан через технологическое окно – поддерживайте его во избежание провисания.

Финишные действия: Проследите, чтобы редуктор не зацеплял трубки гидросистемы при подъёме, аккуратно выводите корпус вверх с помощью монтажной лопатки при заклинивании посадочного места. Проверьте снятую деталь на отсутствие деформаций посадочной плоскости.

Предварительная очистка корпуса редуктора

После снятия рулевого редуктора и слива жидкости первым этапом является его тщательная наружная очистка. Используйте металлическую щетку и ветошь для грубого удаления основного слоя грязи, масляных подтеков и дорожной пыли. Особое внимание уделите труднодоступным местам: крепежным болтам, ребрам корпуса и участкам возле сальников.

Для окончательной очистки примените мощный поток воды (можно использовать аппарат высокого давления) в сочетании с раствором моющего средства, эффективно удаляющего масляные остатки. Тщательно промойте все поверхности корпуса редуктора, включая приливы под крепление рулевых тяг и магистрали.

Ключевые моменты промывки:

- Избегайте прямого воздействия струи на места установки сальников и резиновых уплотнений (чтобы предотвратить их повреждение)

- Дождитесь полного высыхания корпуса перед началом разборки (во избежание попадания воды внутрь механизма)

Идеальным вариантом сушки является продувка сжатым воздухом или использование чистых, неворсистых хлопковых тряпок. Не приступайте к демонтажу узла до полного удаления влаги.

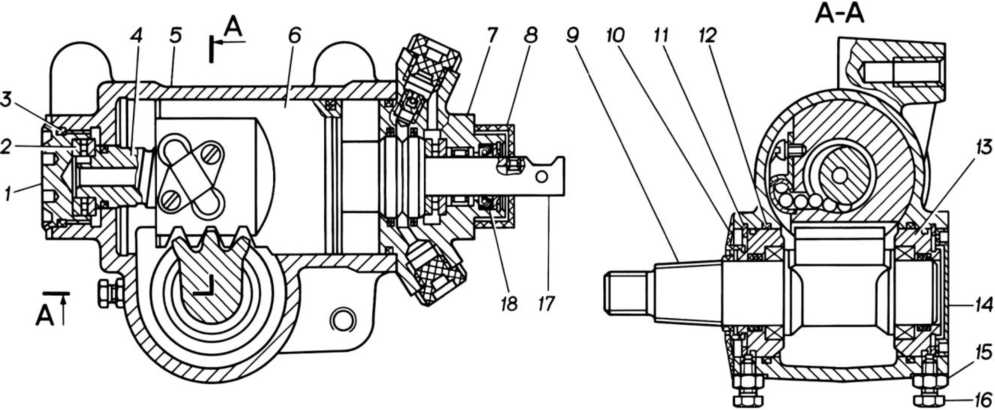

Разборка верхней крышки редуктора

Отверните четыре крепёжных болта верхней крышки редуктора с помощью торцевого ключа (размер 13 мм), предварительно очистив резьбовые соединения от загрязнений. Демонтируйте пружинную шайбу под каждым болтом, аккуратно сложив крепёж для сохранности.

Подденьте крышку монтировкой через технологический паз, одновременно постукивая резиновой киянкой по корпусу для срыва прикипевшей посадки запрессованного вала червяка. Извлеките узел строго вертикально, избегая перекоса – это предотвратит повреждение сальника верхнего вала.

Снятие крышки и последующая разборка

- Снимите вал червяка через отверстие крышки, придерживая подшипники руками.

- Выпрессуйте подшипники съёмником, предварительно сняв стопорные кольца штифтом.

- Очистите посадочные гнёзда от старого герметика металлической щёткой.

| Комплектующие | Типовые дефекты |

|---|---|

| Сальник вала | Износ кромки, потеря эластичности |

| Подшипники | Люфт, трещины на сепараторах |

Внимание! При наличии задиров на поверхности вала червяка потребуется замена всего узла.

Извлечение червячного редуктора Газели

Снимите четыре крепёжных болта крышки подшипника червяка, используя головку на 13 мм. Аккуратно демонтируйте крышку, обращая внимание на бумажную прокладку. Фиксатор цепи рулевого управления при необходимости ослабьте ключом на 14 мм.

Выбейте съёмником или деревянной проставкой ось червяка со стороны редуктора. Предварительно открутите крепление сошки (гайка 38 мм с контргайкой) и снимите её специальным съёмником. Подоприте картер снизу во избежание падения.

- Отверните стопорную гайку регулировочного винта (ключ 27 мм)

- Извлеките регулировочный винт вместе с контршайбой и уплотнительным кольцом из корпуса

- Сдвиньте вал-червяк в сторону картера руля до выхода из зацепления с роликом

- Плавно выбейте вал через посадочное отверстие ударным инструментом с медным наконечником

- Предостережение: не повредите резьбы и шлицы

- Рекомендуется: метить положение вала перед извлечением

| Компонент | Тип крепежа |

|---|---|

| Крышка подшипника | Болты М10×1.25 (4 шт) |

| Ось червяка | Конусная посадка + шпонка |

Демонтаж упорной регулировочной гайки

Найдите упорную регулировочную гайку, расположенную на корпусе редуктора со стороны пары червяк-ролик. Убедитесь, что с гайки снят стопор (запорное кольцо, шайба или проволока, если они установлены согласно конструкции конкретного редуктора). Специальным ключом (чаще всего накидным на 12 или 13, в зависимости от модели) или узким рожковым ключом, подходящим по размеру, ослабьте и полностью отверните гайку против часовой стрелки.

Если гайка не поддается из-за коррозии или сильной затяжки, обработайте резьбовое соединение проникающей смазкой типа WD-40. После воздействия смазки попробуйте снова. Застрявшую гайку можно осторожно обстучать молотком через медную или алюминиевую проставку по периметру. Избегайте повреждения резьбы и корпуса ударами, не используйте зубило для отворачивания этой точной детали.

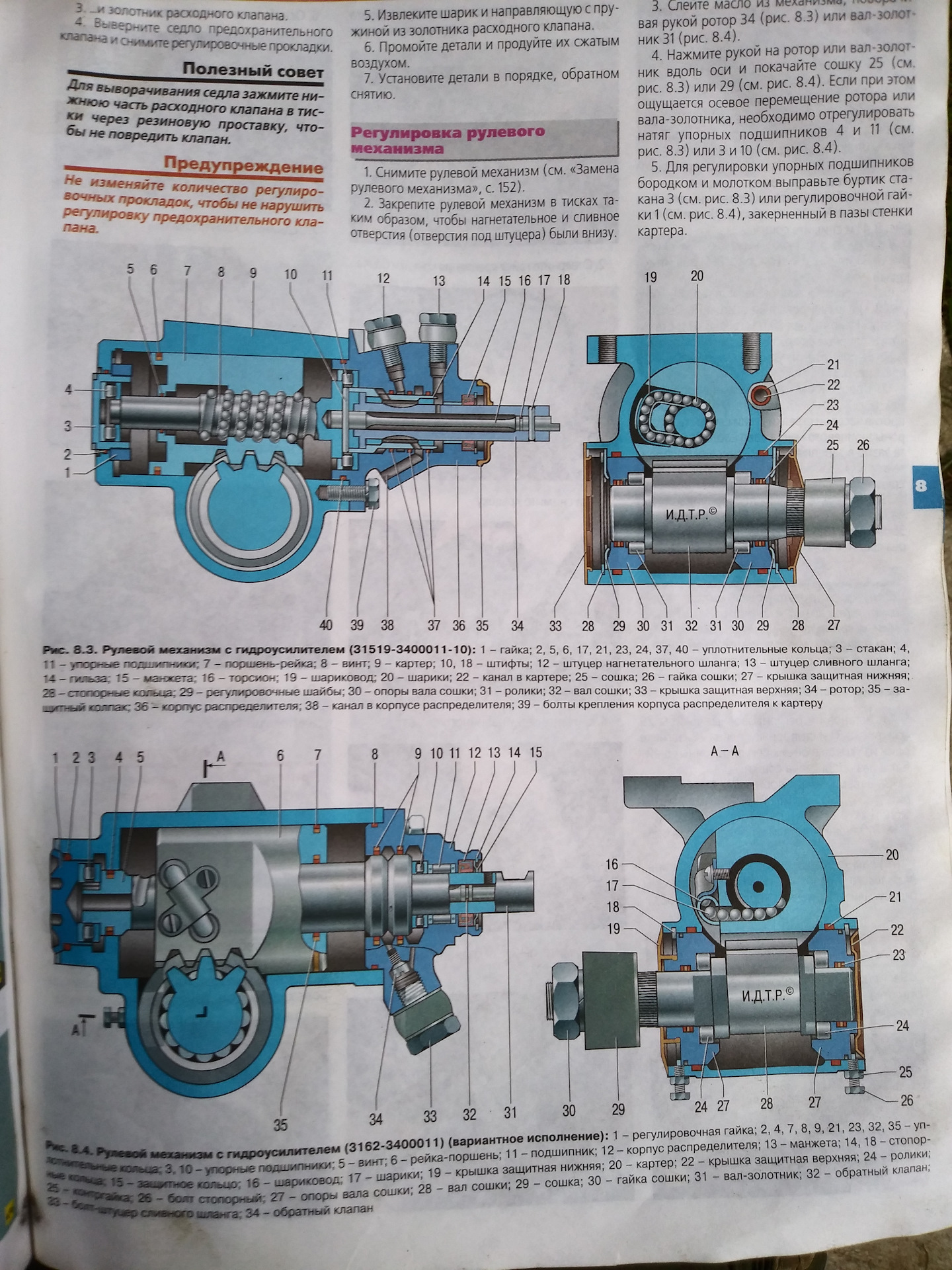

Снятие подшипников и сальников

Подшипники червячного вала расположены в верхнике и картере редуктора. Нижний конический подшипник фиксируется стопорным кольцом, а верхний удерживается крышкой картера. Сальники установлены на участках выхода первичного вала в верхней крышке и вала сошки в картере.

При демонтаже сальников избегайте контакта металлических инструментов с посадочными местами корпуса – используйте пластиковые проставки или деревянные клинья. Подшипники требуют бережного извлечения для сохранения геометрии сепараторов и дорожек качения. Загрязнённые детали сразу очистите для визуальной диагностики повреждений.

Пошаговый порядок работ

- Верхний подшипник

- Снимите крышку картера, отвернув болты крепления

- Извлеките регулировочную шайбу, фиксирующую верхний подшипник

- Аккуратно выбейте подшипник молотком через дюралевую наставку

- Сальник первичного вала

- Подденьте сальник узкой отвёрткой за рабочую кромку

- Поочерёдно смещайте корпус сальника противоположными точками

- Извлеките сальник, не допуская царапин на посадочной канавке

- Нижний подшипник и сальник сошки

- Снимите стопорное кольцо нижнего подшипника в картере

- Выпрессуйте подшипник съёмником с наружными лапками

- Извлеките сальник вала сошки аналогино первичному валу

| Деталь | Тип съёмника | Критичное повреждение |

|---|---|---|

| Конический подшипник | Универсальный трёхлапчатый | Деформация сепаратора |

| Сальник первичного вала | Плоская отвёртка 6 мм | Риски на посадочной гильзе |

Перед дальнейшей сборкой выполните замеры люфтов валов редуктора с помощью индикаторной стойки. Сошлифованные посадочные места под сальники требуют восстановления ремонтными втулками.

Дефектовка червячной пары на износ

Визуально осмотрите червяк и зубья шестерни рейки на предмет задиров, глубоких рисок или точечной коррозии. Используйте хорошее освещение и лупу для выявления микродефектов. Проверьте целостность рабочей поверхности контактных зон – малейшие выщерблины или отслоения металла недопустимы.

Измерьте толщину зуба рейки в трёх точках микрометром для оценки равномерности износа. Замерьте зазор между зубьями рейки и витками червяка щупом, сравнив с паспортными значениями (обычно 0,12-0,25 мм для новых пар). Чрезмерный зазор (>0,5 мм) свидетельствует о критическом износе.

Критерии выбраковки

- Прогрессирующая люфтовая зона при проворачивании сопряжения с прижатием

- Визуально различимая волнистость на рабочих гранях зубьев рейки

- Задиры глубиной >0,1 мм или следы кавитации на 20+% площади контакта

- Конусность или яйцевидность червяка свыше допуска (проверяется индикатором в центрах)

Важно: Измерьте биение посадочной шейки червяка – допустимое значение не должно превышать 0,03 мм. При наличии любого из перечисленных дефектов узел подлежит замене в сборе.

| Параметр | Норма | Требует замены |

| Радиальный зазор пары | 0.12-0.25 мм | >0.5 мм |

| Биение червяка | ≤0.03 мм | >0.05 мм |

| Глубина задиров | отсутствуют | >0.1 мм |

Проверка состояния резьбовых соединений

Осмотрите крепёжные элементы: гайки рулевых тяг, болты крышки редуктора, серьгу рулевого сошки. Ищите видимые дефекты:

сколы резьбы, следы коррозии, механические повреждения. Проверьте надёжность фиксации стопорных шайб и контргаек. Непрожог или деформация резьбы требуют немедленной замены повреждённого крепежа.

Проведите контроль затяжки ключом с динамометром согласно спецификациям производителя. Поочерёдно проверяйте каждое соединение:

резьба, не дошедшая до требуемого момента, становится причиной люфта. Затягивайте крепежи крест-накрест для равномерного распределения нагрузки, особенно на крышке редуктора. Не допускайте превышения усилия – это приводит к срыву резьбы или деформации деталей.

Критичные узлы для особого внимания

- Гайка шарового пальца рулевой сошки: износ резьбы нарушает угловую фиксацию.

- Болты крепления картера редуктора к лонжерону: ослабление вызывает вибрации и утечку масла.

- Стяжные болты регулировочной крышки: неправильная затяжка влияет на усилие поворота руля.

| Соединение | Рекомендуемый момент затяжки (Н·м) | Признак неисправности |

|---|---|---|

| Гайки рулевых тяг | 125–140 | Люфт рулевого колеса, стук |

| Болты крышки редуктора | 70–85 | Течь масла, закусывание руля |

| Крепление сошки | 250–310 | Вибрация при движении |

- Очистите резьбы от грязи и старого герметика металлической щёткой.

- Проверьте геометрию отверстий под болты – перекосы вызывают нагрузку на резьбу.

- Замените крепёж при малейшем сомнении в целостности – используйте только оригинальные метизы класса прочности 8.8 и выше.

Отсутствие соблюдения регламента проверки резьбовых соединений категорически недопустимо – это гарантирует безопасность управления и предотвращает внезапные отказы рулевого управления.

Определение степени износа валов

Тщательно очистите валы от грязи и остатков смазки. Используйте ветошь и растворитель для удаления всех загрязнений. Визуально осмотрите поверхности валов под ярким освещением, уделяя особое внимание шлицам и посадочным местам под подшипники.

Замерьте критичные параметры микрометром и нутромером согласно спецификациям завода-изготовителя. Контролируйте диаметры шеек валов в 3–4 точках по длине, сравнивая с допустимыми пределами износа. Проверьте соосность валов с помощью индикаторной стойки, фиксируя биение более 0,05 мм как недопустимое.

Контролируемые параметры:

- Диаметр шлицевого соединения

- Рабочая поверхность под уплотнительные кольца

- Зазоры в зоне установки подшипников

- Эллипсность и конусность шеек

Признаки критичного износа:

- Глубокие задиры и риски длиной более 10–15 мм

- Выработка более 0,1 мм на шейках под подшипники

- Резкое увеличение свободного хода в сопряжениях

- Видимая деформация шлицевых участков

Очистка и промывка деталей

После полной разборки редуктора тщательно очистите все металлические детали (корпус, крышки, валы, червяк, сектор) от старой смазки и механических загрязнений. Используйте соответствующие чистящие средства и инструменты:

- Проволочные щетки (для стали) и пластиковые щетки/ершики (для алюминия, чтобы не поцарапать).

- Скребки и тупой металлический инструмент для удаления стойких отложений старой смазки и грязи с поверхностей и из пазов.

- Чистые ветошь и салфетки.

- Емкость для мойки.

Промойте детали в подходящем растворителе, специализированном обезжиривателе или промывочной жидкости. Избегайте использования ацетона, бензина "Калоша" или обычного автомобильного бензина из-за их агрессивности и пожароопасности. Предпочтительные варианты:

Внимание! Запрещено погружать в растворители детали из резины (сальники, уплотнительные кольца) и пластмассы, а также игольчатые подшипники! Их очищайте только чистой ветошью, смоченной в масле.

| Материал | Рекомендуемые очистители |

|---|---|

| Стальные детали | Дизельное топливо, керосин, уайт-спирит |

| Алюминиевые детали (корпус) | Специализированные промывочные жидкости для АКПП или систем рулевого управления, менее агрессивные обезжириватели |

| Уплотнения (ШРУС/сальники) | ТОЛЬКО Чистая ветошь, смоченная в масле! |

После механической очистки и промывки в растворителе обязательно тщательно промойте все стальные и алюминиевые детали чистой ветошью и просушите сжатым воздухом. Обратите особое внимание на отверстия и каналы для смазки – они должны быть абсолютно чистыми. Перед сборкой все промытые металлические поверхности необходимо обезжирить для обеспечения чистоты контакта и качественной работы новой смазки.

Замена сальников и уплотнителей

Перед началом работ подготовьте необходимые детали: ремкомплект сальников для рулевого редуктора Газель (обычно включает нижний сальник колонки, уплотнительные кольца золотникового блока и крышки регулятора). Очистите корпус редуктора от грязи ветошью, чтобы предотвратить попадание абразивных частиц внутрь механизма.

Демонтируйте рулевые тяги и сошки ключом на 22. Отсоедините магистрали гидроусилителя, предварительно слив рабочую жидкость в чистую ёмкость. Зафиксируйте редуктор в тисках через мягкие прокладки, исключая деформацию корпуса.

Технология замены уплотнений

- Демонтаж изношенных элементов:

- Снимите стопорное кольцо стопциркулем, затем выбейте старый сальник вала червяка латунным выколотком

- Удалите уплотнительные кольца на золотниковом распределителе, поддев их шилом или монтажной лопаткой

- Чистка посадочных мест:

- Зачистите канавки от остатков резины и нагара

- Обработайте поверхности спиртом или уайт-спиритом

- Установка новых уплотнений:

- Смажьте густой смазкой посадочные места и новые кольца

- Запрессуйте сальник вала специальной оправкой под углом 90° к оси

- Закрепите стопорное кольцо в пазе

| Элемент | Проверка герметичности |

| Нижний сальник колонки | Контроль запотевания при повороте руля до упора после сборки |

| Уплотнители золотника | Отсутствие подтекания жидкости в статическом положении |

Соберите узел в обратной последовательности. Залейте новую жидкость ГУР, прокачайте систему методом вращения руля при работающем двигателе. Проверьте отсутствие течей в течение первых 50 км пробега.

Установка новых подшипников

Перед монтажом новых подшипников тщательно обезжирьте посадочные места в картере редуктора растворителем и нанесите тонкий слой смазки Литол-24 на наружные кольца подшипников и их гнезда. Подберите оправку с плоской рабочей поверхностью, диаметр которой соответствует наружному кольцу подшипника – это предотвратит деформацию компонентов при запрессовке.

Специальным съёмником или прессом аккуратно запрессуйте подшипники в следующие гнёзда:

- Верхнее гнездо червяка: Установите подшипник до упора в торец посадочного места, контролируя параллельность оправки к плоскости картера. Ударные воздействия молотком допускаются только через медную или алюминиевую прокладку.

- Нижнее гнездо червяка: После прогрева картера строительным феном до 70-80°C монтируйте второй подшипник, используя прессовое усилие не более 500 кгс.

При этом строго запрещено прикладывать нагрузку к внутренним кольцам или сепараторам.

Ключевые требования к монтажу:

- Дистанция между наружным кольцом и упорным буртиком гнезда не должна превышать 0,05 мм

- Обеспечьте соосность обоих подшипников – проверьте контрольной оправкой

- После установки вал червяка должен вращаться с равномерным усилием без заклинивания

Сборка и регулировка червячной передачи рулевого редуктора Газели

После замены или ремонта компонентов червячной передачи последовательно установите червяк на свое место в корпусе редуктора, следя за правильной ориентацией подшипников и сальников. Предварительно смажьте все трущиеся поверхности рекомендованной смазкой (например, Литол-24). Установите регулировочную прокладку расчетной толщины, затем аккуратно запрессуйте крышку подшипника червяка, избегая перекоса.

Плотно затяните крепежные болты крышки подшипника червяка динамометрическим ключом с усилием, указанным в спецификации. После этого установите вал сошки со всеми элементами (подшипники, опорные шайбы) в корпус редуктора. Вращая червяк от упора до упора, убедитесь в отсутствии заклинивания или посторонних шумов перед началом регулировок.

Точная регулировка зацепления

Основная цель – устранение осевого люфта червяка при сохранении плавного хода рулевого колеса без заеданий.

- Регулировка осевого люфта червяка: Ослабьте контргайку на регулировочном винте. Вращайте винт отверткой, пока не исчезнет ощутимый осевой люфт вала червяка, проверяемый покачиванием рулевой сошки.

- Контроль усилия вращения: Проверьте усилие проворачивания червяка с установленным на шлицы валом сошки. Оно должно быть равномерным и составлять примерно 0.3-0.8 кгс·м. При затягивании добиваемся минимального люфта без избыточного трения.

- Фиксация регулировки: Удерживая регулировочный винт от проворота, затяните контргайку с предписанным моментом. После затяжки повторно проверьте усилие вращения червяка и отсутствие осевого люфа.

- Регулировка бокового зазора: Через технологическое отверстие на стенке редуктора установите индикатор часового типа, уперев ножку в торец вала сошки. Колебание стрелки при легком покачивании вала не должно превышать 0.05-0.15 мм. При необходимости внесите коррективы либо добавлением/удалением регулировочных шайб под крышкой вала сошки.

После окончательной сборки и всех регулировок повторно проверьте легкость хода червяка на всем диапазоне поворота рулевого вала, отсутствие заеданий и посторонних шумов. Убедитесь в герметичности установки всех сальников перед заправкой редуктора смазкой до уровня контрольного отверстия.

Настройка люфта регулировочными шайбами

Для регулировки осевого люфта червяка требуется доступ к регулировочной пробке со стороны верхней крышки редуктора. Предварительно снимите рулевую сошку, отсоедините тяги и очистите зону от грязи. Ослабьте контргайку пробки ключом на 27 мм, вращая её против часовой стрелки.

Установите динамометрический ключ с головкой 27 мм на регулировочную пробку. Последовательно затягивайте пробку с усилием 0,1-0,2 Н·м, проворачивая вал рулевой колонки в крайние положения. Чередуйте затяжку и проверку люфта рукой на сосковой части вала червяка – люфт должен полностью устраниться без ощутимого сопротивления вращению.

Технология подбора шайб

- Снимите регулировочную пробку и извлеките стопорное кольцо

- Достаньте набор регулировочных шайб (толщиной от 0.1 до 1.0 мм)

- Замерьте базовый зазор щупом между упорной шайбой и подшипником

- Рассчитайте суммарную толщину пакета шайб по формуле:

Нужная толщина = Исходный зазор + (0.05-0.07 мм)

Соберите пакет шайб, установите стопорное кольцо и затяните пробку моментом 120-140 Н·м с фиксацией контргайкой. Проверьте усилие вращения: при повороте рулевого вала в пределах 30° от центрального положения момент сопротивления должен составлять 1,2-1,8 Н·м.

| Компонент | Критический параметр | Значение |

|---|---|---|

| Затяжка пробки | Рекомендуемый момент | 120-140 Н·м |

| Осевой люфт | Допустимое значение | <0.05 мм |

| Шайбы | Требуемая чистота поверхности | Ra ≤ 0.32 мкм |

Финишная проверка: при покачивании рулевой сошки в сборе люфт в вертикальной плоскости не должен превышать 0,4 мм. При превышении параметра повторите регулировку с заменой изношенных шайб.

Контроль момента проворачивания вала

Точное измерение момента сопротивления вращению вала сошки критически важно для корректной работы рулевого редуктора Газели после ремонта. Неправильно отрегулированный момент приводит к повышенному износу деталей, утечке масла или заклиниванию механизма. Используйте специальный динамометрический ключ с пределом измерения 0,1 Н·м для получения объективных данных о силе трения в подшипниках и зацеплении червячной пары.

При отсутствии заводского приспособления изготовьте переходник: возьмите отрезок трубы длиной 0,5 м, зафиксируйте на валу сошки, установите динамометр перпендикулярно на конце рычага. Проворачивайте вал медленно в обе стороны, фиксируя максимальное показание на каждом обороте – расхождение значений не должно превышать 0,3 Н·м.

- Нормативные значения: 0,25–0,8 Н·м для редукторов без сальника, 0,4–1,2 Н·м для моделей с сальником.

- Этапы проверки:

- Зафиксируйте редуктор в тисках через мягкие прокладки

- Снимите рулевую сошку и гайку вала

- Подключите измерительное оборудование

- Поворачивайте вал с шагом 45°, снимая показания

- Исключите осевое биение при монтаже

| Обнаруженная проблема | Метод устранения |

|---|---|

| >1,5 Н·м при разборке | Замена деформированных колец подшипников |

| Хаотичные скачки момента | Шлифовка дорожек качения или замена вала |

| <0,2 Н·м после сборки | Подтяжка регулировочного винта червяка |

Регулировку производите вращением только заднего регулировочного винта. Каждые 15° поворота винта перепроверяйте момент, избегая перетяжки – превышение усилия свыше 1,4 Н·м вызывает перегрев и ускоренный износ. После фиксации стопорной пластиной повторите замеры минимум на 3 позициях вала.

Нанесение герметика при сборке корпуса

После тщательной промывки и подготовки поверхности разъема корпуса редуктора необходима герметизация перед окончательной сборкой. Надежная герметизация предотвратит утечку рабочей жидкости гидроусилителя руля и попадание грязи внутрь механизма, что критически важно для его долговечности и корректной работы. Поверхности должны быть идеально чистыми и обезжиренными с помощью очистителя 646 или схожего состава без остатков старого герметика, масла или стружки.

Нанесите анаэробный стационарный герметик (например, Loxeal 58-03, ABRO RTV RED, Permatex Ultra Grey или их проверенные аналоги, специально предназначенные для агрегатных соединений и ГУР) на чистую, сухую привалочную плоскость одной из половин корпуса. Используйте специальный аппликатор с насадкой или картридж для точного и аккуратного нанесения. Герметик следует наносить тонким сплошным, непрерывным валиком диаметром около 2-3 мм внутри круга винтовых отверстий по всему периметру монтажного фланца.

Технология нанесения и сборки

- Выдавите герметик тонкой непрерывной линией на подготовленную чистую поверхность одной половины корпуса.

- Валик должен идти, не прерываясь, внутри всех точек крепления винтов.

- Избегайте попадания капель герметика внутрь масляных каналов, в полость червячной пары или на другие внутренние детали.

- Сразу же (в течение нескольких минут после нанесения, согласно инструкции к конкретной марке герметика) аккуратно установите вторую половину корпуса на место, чтобы герметик преждевременно не схватился на воздухе.

- Постепенно затяните все винты крепления половин корпуса крест-накрест в несколько проходов с усилием, указанным в руководстве по ремонту Газели (обычно находится в пределах 15-22 Н∙м).

- Не смачивайте герметик и не прокладывайте между половинками корпуса ничего, кроме правильного герметика.

- Не разрывайте валик герметика – обеспечиваемая им герметичность критически важна.

- Дайте герметику полимеризоваться! Прежде чем заливать рабочую жидкость и запускать гидроусилитель (обычно требуется не менее 4-6 часов, точное время смотрите на упаковке герметика – строго следуйте этой инструкции). Попадание масла на незастывший герметик резко ухудшает его свойства.

Сборка корпуса редуктора

Перед сборкой тщательно очистите все детали редуктора от остатков старой прокладки, герметика и загрязнений с помощью металлической щетки и растворителя. Убедитесь в отсутствии повреждений корпуса: сколов на посадочных местах подшипников, трещин или деформации плоскостей соединения. Проверьте состояние резьбовых отверстий под крепежные болты, при необходимости восстановите резьбу метчиком.

Нанесите тонкий слой герметика (рекомендуется Loctite 518 или аналог) на привалочные плоскости обеих половин корпуса согласно инструкции производителя. Не допускайте попадания состава в масляные каналы и подшипниковые гнезда. Уложите новую прокладку из ремонтного комплекта без перекосов, совместив все отверстия.

Порядок сборки компонентов

Установите сальники и подшипники полуосей с помощью оправки, предварительно смазав их моторным маслом:

- Впрессуйте подшипник ведущей шестерни до упора в нижнюю половину корпуса

- Смонтируйте регулировочные прокладки дифференциала (заранее рассчитав требуемую толщину)

- Вставьте собранный комплект сателлитов и полуосевых шестерен в корпус дифференциала

Совместите верхнюю половину корпуса с установленными компонентами. Проверьте правильность установки:

| Контрольный параметр | Требование |

| Зазор в подшипниках | 0.05-0.12 мм |

| Осевой люфт валов | Отсутствует |

| Проворот сателлитов | Свободный ход без заеданий |

Стяните корпус болтами крест-накрест в три этапа: сначала с усилием 25 Н·м, затем 50 Н·м, окончательный момент – 80 Н·м. Контролируйте равномерность прилегания поверхностей по всей окружности. После фиксации удалите выступившие излишки герметика.

Установка редуктора на штатное место

Перед монтажом тщательно очистите посадочную площадку на лонжероне рамы и резьбовые отверстия от грязи, обработав их металлической щёткой. Нанесите тонкий слой графитной смазки на сопрягаемую поверхность кронштейна редуктора для предотвращения коррозии.

Аккуратно поднимите редуктор и совместите его монтажные проушины с отверстиями на раме. Временно зафиксируйте корпус болтами М12, наживив их на несколько оборотов – не затягивайте до окончательного позиционирования. Проверьте соосность вала сошки с тягами рулевой трапеции.

Этапы фиксации:

- Затяните верхний болт крепления моментом 70-90 Н∙м

- Затяните нижний болт крепления моментом 90-110 Н∙м

- Наденьте вал-шестерню рулевой колонки в зацепление с червяком редуктора

- Зафиксируйте карданный шарнир болтом М8 (момент 25-35 Н∙м)

Контроль после установки:

- Проверьте свободный ход руля (не более 10°)

- Убедитесь в отсутствии перекоса редуктора

- Прокачайте систему гидроусилителя

Подключение карданного вала рулевой колонки

Перед установкой кардана рулевой колонки убедитесь в отсутствии повреждений шлицевых соединений и крестовины. Выполните центровку фланца рулевого редуктора относительно рулевого вала в нейтральном положении, исключая люфт. Проверьте совпадение монтажных меток на снимаемом валу или нанесите новые для сохранения балансировки.

Последовательно соедините нижний шлицевой конец вала с шестернёй редуктора, затягивая стяжной болт моментом 50 Н·м, а верхнюю часть – с промежуточным валом рулевой колонки с аналогичным усилием. Убедитесь, что осевое перемещение вала отсутствует, а шарниры двигаются без заеданий во всем диапазоне поворота руля.

Контрольные операции после подключения:

- Проверьте угол излома кардана – не должен превышать 20° при повороте руля

- Установите защитный чехол на шлицевые соединения

- Обеспечьте зазор 3-5 мм между карданом и выпуском выхлопной системы

Важно! Запустите двигатель и проверьте:

- Отсутствие биения руля на холостом ходу

- Плавность хода при вращении руля от упора до упора

- Самопроизвольное возвращение руля в нейтраль

| Параметр | Норма |

|---|---|

| Осевой люфт кардана | не более 0.8 мм |

| Угловой зазор в крестовине | макс. 0.5° на шарнир |

Присоединение рулевых тяг и наконечников

Полностью очистите резьбовые соединения на выходных валах редуктора от грязи и следов коррозии, обработав металлической щеткой и специальной жидкостью. Проверьте состояние защитных пыльников на рулевых тягах - при малейших трещинах или разрывах замените во избежание попадания абразива в шарниры.

Выставьте колеса автомобиля в положение прямолинейного движения, убедившись, что метки на маятниковом рычаге и сошке редуктора совпадают. Подберите контрольные шайбы нужной толщины для компенсации зазоров между тягами и рычагами подвески, используя микрометр для точных замеров.

Порядок монтажа

- Наживите левую и правую рулевые тяги на конические штифты выходных валов редуктора, совместив отверстия посадочных проушин

- Затяните гайки крепления моментом 120-140 Н·м с последующим обязательным отгибанием стопорных шайб для фиксации

- Установите рулевой наконечник в проушину поворотного рычага, затяните гайку ключом-динамометром до 60-80 Н·м

- Зафиксируйте соединение шплинтом подходящего диаметра, аккуратно разведя усики плоскогубцами без перекоса

По завершении монтажа заполните рулевой механизм рекомендованным производителем маслом через контрольное отверстие до появления избытка жидкости. Проверьте свободный ход руля - норма не должна превышать 7-10 градусов при покачивании колес на весу.

Заправка гидравлической системы

После установки отремонтированного редуктора или замены гидравлических шланов систему необходимо заправить рабочей жидкостью и удалить воздух. Используйте только рекомендованную гидравлическую жидкость (к примеру, Pentosin Hydraulic Fluid CHF 11S или Dexron III). Проверьте уровень жидкости в бачке: на минимум. Тщательно протрите горловину перед откручиванием крышки, чтобы исключить загрязнение системы.

Откройте гидравлический бачок и медленно залейте жидкость до максимальной отметки. Используйте воронку с сетчатым фильтром. Воздух из системы стравливается через специальные штуцеры, расположенные на рулевом редукторе и гидроусилителе руля (при наличии). Выполняйте процедуру с помощником, который будет вращать руль при работающем двигателе – это ускорит процесс. Следите за уровнем жидкости в бачке и подливайте по мере необходимости, не допуская его опускания ниже "MIN".

Последовательность удаления воздуха

- Поддомкратьте передние колеса для снятия нагрузки с рулевых тяг.

- Заведите двигатель и оставьте работать на холостых оборотах.

- Медленно вращайте рулевое колесо от упора до упора 5-7 раз. Рулевые тяги после этого должны двигаться плавно.

| Процесс | Действие |

|---|---|

| Шумы в работе ГУР | Рекомендуется повторить цикл вращения руля |

| Пена в бачке | Заглушите двигатель и дайте жидкости отстояться 15 минут |

Завершающий контроль: проверьте уровень жидкости на работающем двигателе, доведя его до риски "MAX". Убедитесь в отсутствии протечек на соединениях и штуцерах. Поставьте автомобиль на землю, выполните пробный заезд. Отсутствие сопротивления при вращении руля на месте и в движении свидетельствует об успешной прокачке.

Прокачка рулевого управления

После установки или ремонта рулевого редуктора гидроусилителя руля (ГУР) на Газели в систему неизбежно попадает воздух. Его необходимо удалить, так как воздушные пробки вызывают повышенный шум, пенирование жидкости, "тяжелый" или "пустой" руль, и могут привести к ускоренному износу насоса и других компонентов. Прокачка – обязательный завершающий этап ремонтных работ.

Для прокачки потребуется свежая жидкость рекомендованной производителем марки (обычно Dexron II или аналоги), чистая емкость и второй человек для помощи. Убедитесь в отсутствии утечек из всех соединений гидросистемы до начала процедуры.

Шаги прокачки системы ГУР Газели

- Проверьте уровень. При холодном двигателе снимите крышку бачка ГУР, вытрите щуп. Уровень должен быть между метками "MIN" и "MAX". При необходимости долейте жидкость до отметки "MAX".

- Первичная прокачка (двигатель заглушен). Откройте капот. Попросите помощника несколько раз плавно, но полностью поворачивать рулевое колесо от упора до упора. Вы услышите характерное шипение выходящего воздуха. Визуально следите за бачком – интенсивное вспенивание и снижение уровня требуют доливки жидкости.

- Контроль уровня после прокачки на заглушенном двигателе. После нескольких циклов (обычно 5-10) или когда шипение ослабнет, уровень жидкости снова должен быть на отметке "MAX". Долейте. Закройте крышку бачка.

- Прокачка на работающем двигателе (соблюдайте осторожность!).

- Запустите двигатель. Дайте ему поработать 2-3 минуты на холостых оборотах.

- При помощнике, вращающем руль от упора до упора, снова проверьте бачок: уровень не должен падать (при необходимости сразу остановите двигатель и долейте жидкость). Воздух может продолжать выходить мелкими пузырьками.

- Повторите 2-3 цикла полного поворота руля при работающем двигателе. Избегайте длительного удерживания руля в крайних положениях.

- Повторное повышение уровня. Заглушите двигатель. Откройте бачок. Уровень жидкости, как правило, немного упадет из-за оседания пены. Долейте жидкость точно до отметки "MAX". Плотно закрутите крышку бачка.

- Финальная проверка. Проедьтесь на автомобиле, сделайте несколько маневров с поворотами руля. Проверьте:

- Легкость и плавность хода рулевого колеса на всех режимах.

- Отсутствие посторонних шумов (воплей насоса при повороте).

- Отсутствие утечек жидкости.

- Стабильный уровень жидкости в бачке через несколько минут после остановки двигателя.

Проверка усилия поворота руля

Для измерения усилия поворота руля используйте динамометрический ключ с присоединённым рычагом усилия. Зафиксируйте рулевое колесо в положении прямолинейного движения, предварительно установив автомобиль на ровную поверхность.

Присоедините динамометрический ключ к рулевой колонке симметрично оси руля. Проводите замеры в обе стороны – начиная с поворота руля на 0,5 оборота от центрального положения. Контролируйте показания при движении влево и вправо при скорости вращения не выше 1 оборота в минуту.

- Минимальное усилие: 5 кгс (49 Н)

- Нормальное усилие: 5–9 кгс (49–88 Н)

- Критическое превышение: свыше 15 кгс (147 Н)

Обратите внимание на: биение или заедание вращения – это указывает на повреждение сальников или подшипников. Щелчки сигнализируют о дефектной карданной передаче колонки. Избыточный люфт подтверждает износ червячной пары.

| Отклонение усилия | Вероятная неисправность |

|---|---|

| Разница в поворотах влево/вправо >3 кгс | Деформация или сколы на шлицах |

| Резкие скачки при вращении | Разрушение роликов редуктора |

Тест-драйв и контрольные замеры люфта

После сборки редуктора выполните пробную поездку на 5–7 км. Проверяйте плавность вращения руля и отсутствие заеданий при поворотах в обе стороны. Особое внимание уделите звукам: посторонние стуки или скрипы требуют повторной разборки и диагностики.

Перед замерами установите автомобиль на ровную поверхность, нагрузив его до штатной массы (не менее 500 кг в салоне или кузове). Запустите двигатель для создания давления в гидроусилителе руля (ГУР). Проверьте свободный ход рулевого колеса с помощью люфтомера ТИС-1 либо линейки-транспортира.

Последовательность замера люфта:

- Закрепите шкалу люфтомера параллельно рулевой колонке

- Установите передние колеса в положение прямолинейного движения

- Медленно вращайте руль до начала поворота колес

- Зафиксируйте отклонение шкалы в градусах

Допустимые значения:

| Состояние редуктора | Максимальный люфт |

|---|---|

| Новый редуктор | Не более 10° |

| После ремонта | До 15° |

| Требуется замена | Свыше 20° |

При превышении норм проведите регулировку маятникового рычага или червячной пары. Если регулировки не устраняют люфт – возможен брак втулок, валов или нарушение геометрии корпуса.

Регулировка углов установки колес

После ремонта рулевого редуктора проверка и настройка углов установки колес обязательны. Неправильный развал-схождение ускоряет износ резины, ухудшает курсовую устойчивость и повышает нагрузку на рулевой механизм. Все регулировки проводятся на стенде с предварительной проверкой состояния ходовой части.

Перед началом убедитесь в исправности подвески (рычаги, сайлент-блоки), шаровых опор и рулевых тяг. Давление в шинах должно соответствовать норме, кузов – не перегружен. Измерения выполняются на ровной площадке с полной массой автомобиля.

Параметры регулировки для ГАЗели (передняя ось)

| Параметр | Нормальное значение |

|---|---|

| Схождение | 1–3 мм (или 0°05'–0°25') |

| Развал | +0°30' ± 30' |

| Поперечный угол наклона шкворня | +8° ± 30' |

Этапы регулировки схождения:

- Ослабьте контргайки на рулевых тягах

- Поворачивайте муфту тяги ключом для изменения длины тяги: увеличение – уменьшает схождение, уменьшение – увеличивает

- Контролируйте показания стенда каждые 45° поворота муфты

- Затяните контргайки моментом 50–70 Н·м после достижения нормы

Угол развала корректируется добавлением/удалением регулировочных шайб между осью поворотного кулака и верхним рычагом. Одна шайба толщиной 0.5 мм изменяет угол на ≈12'. После любых регулировок обязателен тестовый заезд с повторной проверкой параметров.

Список источников

Проверенные и надёжные источники критически важны для точного описания ремонта рулевого редуктора Газели. Они обеспечивают корректность процедур, соответствие техническим требованиям и соблюдение норм безопасности.

При подготовке руководства были использованы следующие категории материалов для гарантии всестороннего освещения темы:

Ключевые типы источников

- Официальные руководства и нормативы:

Техническая документация Автодом (Groupe Renault) и Руководства по ремонту ГАЗель Next, Бизнес, ГАЗ-3302 с разделами по рулевому управлению.

- Специализированная литература:

Учебные пособия по устройству коммерческого транспорта (например, "Грузовые автомобили: Конструкция и ремонт" изд. Академии транспорта) и узкоспециализированные автомобильные справочники вида "Рулевое управление отечественных автомобилей".

- Экспертные обсуждения и опыт:

Технические разделы на форумах автовладельцев (gazelleclub.ru, drive2.ru), отчеты СТО по типичным неисправностям редукторов Газели, авторские видео мастер-классы сертифицированных мотористов.

- Производственные спецификации:

Каталоги запчастей (ROSSKO, Exist, АвтоЛакей) с детализацией характеристик ремонтных комплектов, технические бюллетени производителей комплектующих (ZАF, КАМА).

- Методические материалы:

Рабочие программы подготовки автомехаников в колледжах Минтранса РФ, отраслевые стандарты техобслуживания грузовиков категории N1.