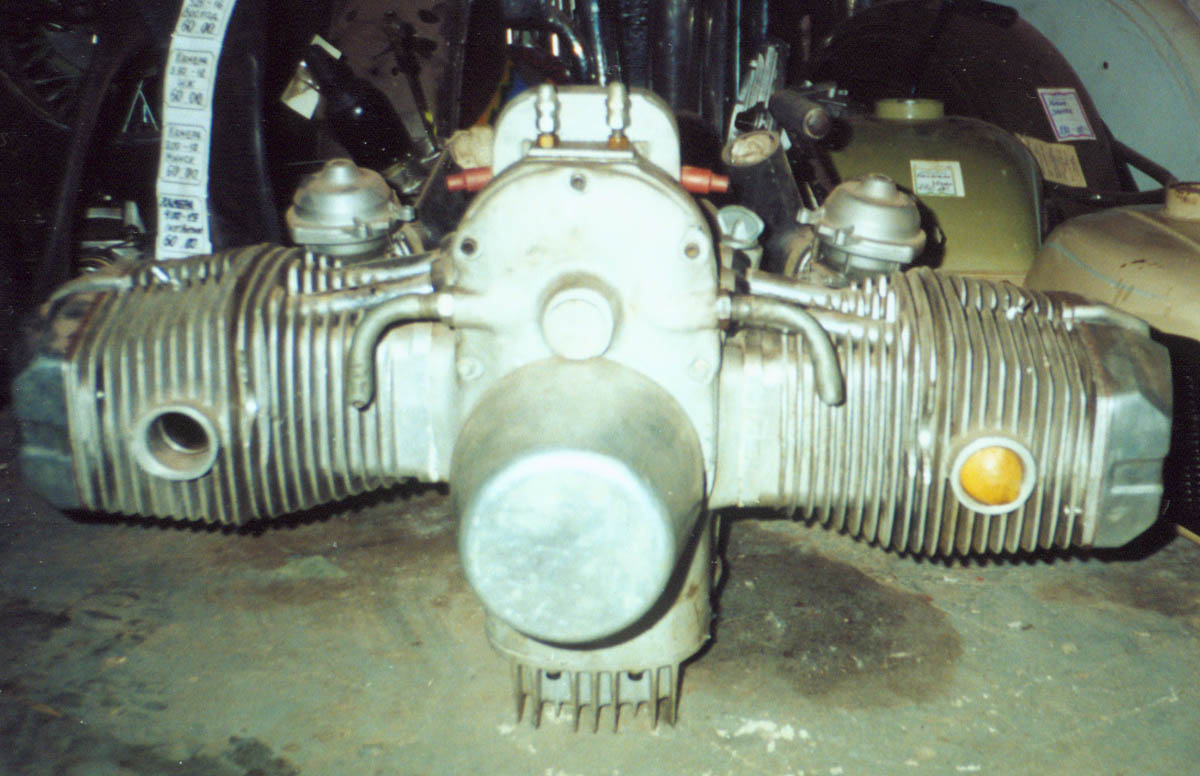

Двигатель Урал - Мощь в движении

Статья обновлена: 01.03.2026

В истории отечественного машиностроения найдется мало механизмов, ставших столь же знаковыми, как легендарный двигатель Урал. Его рождение в сердце индустриального Урала ознаменовало новую эпоху.

Этот агрегат воплотил в себе невероятную мощь советской промышленности и головокружительную скорость технологического рывка. Каждая деталь, каждый рык мотора рассказывал миру о несокрушимой силе страны.

Базовое устройство и принцип работы дизелей Урал

Дизельные двигатели Урал построены по классической схеме четырехтактных агрегатов с воспламенением от сжатия. Основу конструкции составляет массивный чугунный блок цилиндров, внутри которого размещены стальные гильзы, коленчатый вал на подшипниках скольжения повышенной прочности, алюминиевые поршни с компрессионными кольцами и шатуны. Сверху блок закрыт головкой цилиндров из чугуна или алюминиевого сплава, содержащей клапанный механизм с впускными и выпускными клапанами, форсунки и камеры сгорания. Ключевыми системами являются топливоподача с насосом высокого давления (ТНВД) и механическими форсунками, жидкостное охлаждение с термостатом и водяным насосом, смазка под давлением с масляным радиатором, а также газораспределительный механизм (ГРМ) с верхним расположением клапанов.

Принцип работы реализует цикл Дизеля: при такте впуска поршень движется вниз, создавая разрежение для заполнения цилиндра воздухом через открытый впускной клапан. На такте сжатия при движении поршня вверх воздух сжимается в 16–20 раз, нагреваясь до 700–900°C. В конце сжатия форсунка впрыскивает топливо под давлением 150–200 атм в раскалённую среду, где происходит самовоспламенение смеси. Такт рабочего хода характеризуется расширением газов, которые толкают поршень вниз, передавая усилие через шатун на коленвал. На такте выпуска отработавшие газы вытесняются поршнем через открытый выпускной клапан. Отсутствие свечей зажигания компенсируется точным расчетом степени сжатия и момента впрыска.

Особенности эксплуатационной надежности

- Усиленный кривошипно-шатунный механизм: кованый коленвал и шатуны из легированной стали

- Адаптированная топливная аппаратура: плунжерные пары ТНВД с износостойким покрытием

- Двухконтурная система охлаждения: термосифонная циркуляция + принудительная помпа

- Дублированная фильтрация: грубая и тонкая очистка масла и топлива

| Компонент | Материал | Особенность |

|---|---|---|

| Блок цилиндров | Серый чугун | Поперечные ребра жесткости |

| Поршни | Алюминиевый сплав | Терморегулирующие пластины в юбке |

| Головка блока | Легированный чугун | Вставные седла клапанов |

| Коленвал | Сталь 45ХН | Азотированные шейки |

Точное литье блока цилиндров: технологические стандарты

Производство блока цилиндров двигателя Урал базируется на методах точного литья в песчано-глинистые формы или по выплавляемым моделям, что обеспечивает минимальные припуски на механическую обработку. Ключевым требованием является строгое соблюдение химического состава чугуна марки СЧ20-СЧ25, гарантирующего оптимальное сочетание прочности, износостойкости и теплопроводности. Контроль температуры расплава (1380–1420°C) и скорости заливки исключает образование раковин и внутренних напряжений.

Геометрическая точность отливки регламентируется стандартами ГОСТ Р 53464-2009, где допустимые отклонения стенок цилиндров не превышают ±0,3 мм, а соосность постелей коленчатого вала – 0,05 мм на длине 500 мм. Обязательным этапом является термообработка для снятия литейных напряжений: нагрев до 550°C с выдержкой 3 часа и последующее медленное охлаждение в печи. Каждая партия проходит рентгенографический контроль на отсутствие скрытых дефектов.

Критические параметры качества

- Твердость поверхности гильз цилиндров: 187–241 HB после финишной обработки

- Шероховатость посадочных поверхностей: Ra ≤ 1,6 мкм

- Герметичность водяной рубашки: испытание давлением 0,6 МПа в течение 5 мин

| Контролируемый параметр | Допуск | Метод проверки |

|---|---|---|

| Расстояние между осями цилиндров | ±0,1 мм | Координатно-измерительная машина |

| Перпендикулярность осей цилиндров к оси коленвала | 0,02 мм/100 мм | Оптические делительные головки |

| Толщина стенок рубашки охлаждения | +0,5/-0,2 мм | Ультразвуковая дефектоскопия |

Финишная обработка включает тонкое растачивание с компенсацией тепловых деформаций и хонингование сеткой 320–400 для создания оптимальной микрорельефности поверхности. Применение станков с ЧПУ обеспечивает позиционную точность ≤ 0,01 мм, что критично для ресурса поршневой группы. Технологический цикл завершает мойка высоким давлением с последующей продувкой каналов сжатым воздухом.

Сертификация производства проводится по стандартам ИСО 9001 и ГОСТ РВ 0015-002, где особое внимание уделяется прослеживаемости каждой отливки через систему маркировки. Отклонение от регламента на любом этапе автоматически бракует деталь, так как блок цилиндров является основой силового каркаса двигателя Урал, определяющей его надежность в экстремальных условиях эксплуатации.

Система топливоподачи Common Rail в современных моделях

Система Common Rail кардинально трансформировала работу дизельных двигателей Урал, обеспечивая беспрецедентную точность управления впрыском. Топливо под постоянным высоким давлением (до 2500 бар в новейших версиях) хранится в общей магистрали (common rail), откуда по индивидуальным трубопроводам подаётся к электромагнитным или пьезоэлектрическим форсункам каждого цилиндра. Это позволяет гибко регулировать момент, продолжительность и количество впрыскиваемого топлива за цикл.

Электронный блок управления (ЭБУ) анализирует данные с датчиков (обороты коленвала, давление в рампе, температура, положение педали акселератора) и вычисляет оптимальные параметры впрыска. Ключевое преимущество – многократный впрыск за такт: предварительный (для мягкого сгорания), основной (для мощности) и дополнительный (для дожигания сажи в фильтре). Это снижает шум, вибрации и выбросы без ущерба для динамики.

Конструктивные особенности и эффект

- Насос высокого давления: Плунжерный или радиально-поршневой, создаёт стабильное давление независимо от оборотов.

- Пьезоэлектрические форсунки: Реагируют за 0.1 мс, обеспечивая до 9 впрысков за такт для минимизации сажи и NOx.

- Аккумуляторная рампа: Сглаживает пульсации давления, гарантируя идентичность подачи на все цилиндры.

| Параметр | Эффект |

|---|---|

| Точность дозировки | Снижение расхода топлива до 15% |

| Увеличение давления впрыска | Рост мощности и крутящего момента на 20-40% |

| Многократный впрыск | Соответствие экологическим стандартам Евро-5/6 |

Внедрение Common Rail превратило двигатели Урал в образец технологической эволюции: сочетание мощи традиционных конструкций с экологичностью и экономичностью современных стандартов. Система адаптирована для работы в экстремальных условиях – от морозов Сибири до пустынной пыли – сохраняя надёжность, ожидаемую от бренда.

Уникальная конструкция коленчатого вала для тяжелых нагрузок

Коленчатый вал двигателя Урал спроектирован с расчетом на экстремальные механические напряжения и длительную эксплуатацию в условиях постоянного высокого крутящего момента. Его массивная цельнокованая конструкция из высоколегированной стали обеспечивает беспрецедентный запас прочности, критически важный для тяжелой техники и промышленных установок.

Особое внимание уделено геометрии шатунных шеек и противовесов, минимизирующей вибрации при пиковых нагрузках. Радиусы галтелей усилены для предотвращения концентрации напряжений, а поверхности шеек подвергаются высокочастотной закалке на глубину 3-5 мм, что повышает износостойкость в условиях масляного голодания.

Ключевые технологические решения

- Полноопорная схема: 7 коренных опор с увеличенным диаметром вкладышей

- Холодная ковка: Формирование кристаллической структуры металла под давлением 12 000 тонн

- Многоступенчатая балансировка: Достижение дисбаланса менее 1 г/см после механической обработки

| Параметр | Значение |

|---|---|

| Диаметр шатунной шейки | 85 мм |

| Запас прочности | 5.8× (норма ГОСТ) |

| Ресурс до капремонта | >25 000 моточасов |

Фланцевое соединение с маховиком выполнено по конической схеме с натягом 0.05-0.08 мм, что исключает проворот даже при экстремальных перегрузках. Такая конструкция десятилетиями подтверждает надежность в дизель-генераторах, буровых установках и тягачах, работающих в режиме 24/7.

Гидравлика газораспределительного механизма

Гидравлические элементы газораспределительного механизма (ГРМ) обеспечивают безупречную синхронизацию фаз впуска и выпуска, критически важную для реализации мощности двигателя Урал. Масляная система под давлением питает гидрокомпенсаторы, автоматически регулирующие тепловые зазоры клапанов. Эта технология исключает ручную регулировку, поддерживая точность работы клапанного узла при экстремальных нагрузках и перепадах температур.

Использование гидравлики в ГРМ двигателей Урал гарантирует стабильность динамических характеристик на всех режимах работы. Узлы работают в условиях высокого давления масла (до 7 бар), демонстрируя устойчивость к износу. Отказ от механических толкателей снижает шумность и вибрации, увеличивая ресурс ремня ГРМ и распределительного вала, что напрямую влияет на долговечность силового агрегата.

Ключевые преимущества гидравлики ГРМ

Автоматическая компенсация зазоров реализована через:

- Гидротолкатели – преобразуют давление масла в механическое усилие

- Обратные клапаны – блокируют масло в полостях компенсаторов

- Каналы подачи масла – интегрированы в ГБЦ для минимизации задержек

| Параметр | Механический ГРМ | Гидравлический ГРМ |

|---|---|---|

| Точность регулировки | Ручная, с погрешностью | Автоматическая, ±0.01 мм |

| Обслуживание | Каждые 15 000 км | Не требуется |

| Ресурс клапанного узла | 120 000 км | 250 000+ км |

Прогрессивная гидравлическая схема ГРМ двигателей Урал обеспечивает мгновенную реакцию на изменение оборотов. При резком ускорении система компенсирует инерционное запаздывание клапанов, сохраняя коэффициент наполнения цилиндров. Это реализует потенциал турбонаддува, выводя крутящий момент на пиковые значения уже при 1800 об/мин.

Параметры мощности и крутящего момента

Мощность двигателя Урал напрямую определяет его способность выполнять тяжелые задачи в промышленных условиях. Этот показатель измеряется в лошадиных силах (л.с.) или киловаттах (кВт) и отражает объем работы, выполняемой за единицу времени. Для моделей семейства характерны значения в диапазоне 250–400 л.с., что обеспечивает стабильную работу под экстремальными нагрузками.

Крутящий момент демонстрирует реальную "тяговитость" силового агрегата при низких оборотах, что критично для старта тяжелых машин и преодоления сопротивления. Максимальный момент достигается на оборотах 1300–1600 об/мин, позволяя двигателю уверенно преодолевать пиковые нагрузки без потери эффективности.

Ключевые технические характеристики

Динамика распределения мощности: Двигатель поддерживает ровную тягу на всем рабочем диапазоне оборотов благодаря:

- Оптимизированной системе турбонаддува

- Точной настройке топливной аппаратуры

- Усиленным шатунно-поршневым группировкам

| Параметр | Диапазон значений | Практическое применение |

|---|---|---|

| Максимальная мощность | 250-400 л.с. | Буксировка многотонных грузов, работа спецтехники |

| Пиковый крутящий момент | 1000-1600 Н·м | Старт под нагрузкой, движение по бездорожью |

| Эффективные обороты | 1300-2100 об/мин | Экономичный режим при постоянной нагрузке |

Уникальная особенность – полка крутящего момента удерживается в диапазоне ±5% на протяжении 800-900 об/мин, обеспечивая бесперебойную работу при изменении сопротивления. Эта инженерная характеристика стала отраслевым эталоном для тяжелой техники.

Сертификация по экологическому стандарту Stage V

Получение сертификата Stage V для двигателей Урал подтверждает их соответствие самым строгим мировым требованиям по выбросам вредных веществ. Этот стандарт устанавливает предельные нормы для сажи (PN), оксидов азота (NOx), углеводородов (HC) и угарного газа (CO), вынуждая производителей внедрять передовые инженерные решения.

Для соответствия Stage V двигатели Урал оснащаются многоуровневой системой очистки выхлопных газов, включающей сажевые фильтры (DPF), системы селективной каталитической нейтрализации (SCR) с впрыском мочевины (AdBlue) и усовершенствованные системы рециркуляции отработавших газов (EGR). Комплексная оптимизация процессов сгорания топлива и управления подачей воздуха минимизирует образование вредных соединений на этапе их возникновения.

Ключевые технологические изменения и преимущества

Внедрение стандарта Stage V потребовало от Уралмотов значительных инвестиций в НИОКР, что привело не только к снижению экологической нагрузки, но и к повышению эффективности двигателей. Основные достижения включают:

- Снижение уровня твердых частиц на 95% по сравнению с предыдущими поколениями двигателей

- Оптимизацию топливопотребления благодаря интеллектуальным системам управления впрыском

- Повышение надежности за счет внедрения систем активной регенерации сажевых фильтров

- Совместимость с биотопливами и синтетическими смазочными материалами

Сертификация Stage V открывает двигателям Урал доступ на стратегически важные рынки Европы и стран Азиатско-Тихоокеанского региона, где экологические требования являются обязательным условием для участия в промышленных проектах и государственных тендерах. Это укрепляет позиции бренда как поставщика современных, технологичных решений, сочетающих мощь с ответственностью перед окружающей средой.

| Параметр выбросов | Stage V | Stage IV |

|---|---|---|

| Твердые частицы (PN), #/кВт·ч | ≤1×1011 | не нормировался |

| Оксиды азота (NOx), г/кВт·ч | ≤0.4 | ≤0.4 |

| Углеводороды (HC), г/кВт·ч | ≤0.19 | ≤0.19 |

Теплообменные системы охлаждения при экстремальных условиях

В двигателях "Урал", работающих на пределе возможностей в горнодобывающей технике или спецтранспорте, теплообменные системы сталкиваются с критичными перегрузками: температуры до +80°С в моторном отсеке, забитые глиной и рудной пылью радиаторы, вибрационные нагрузки свыше 25G. Традиционные алюминиевые ребристые теплообменники в таких условиях быстро теряют эффективность из-за деформации трубок и закоксовывания каналов.

Для компенсации этих факторов в уральских двигателях применяется каскадная система охлаждения с дублированными контурами. Первичный контур использует смесь этиленгликоля с антиабразивными присадками, циркулирующую под давлением 3 атм через биметаллические медно-алюминиевые радиаторы с шагом рёбер 4 мм. Вторичный контур включает масляный теплообменник с турбулизаторами потока и автоматическими клапанами байпаса, переключающими циркуляцию при засорении основного канала.

Ключевые инженерные решения

При экстремальных нагрузках реализованы три уровня защиты:

- Геометрия трубок – овальное сечение, снижающее напряжение на изгиб на 40% при вибрациях

- Сквозная продувка – пневмоклапаны срабатывающие каждые 15 минут работы в запылённой среде

- Датчики перегрева – термопары в критичных зонах блока цилиндров, передающие данные на ЭБУ с частотой 100 раз/сек

Сравнение параметров стандартных и экстремальных систем:

| Параметр | Стандартная система | Экстремальный вариант |

|---|---|---|

| Толщина стенок трубок | 0.8 мм | 1.5 мм |

| Рабочее давление | 1.8 атм | 3.2 атм |

| Температурный порог срабатывания защиты | 105°С | 125°С |

Эффективность подтверждается испытаниями в карьерах Урала: при 98% запылённости воздуха и непрерывной работе 72 часа перегрев не превышал 7°С от нормы. Такая устойчивость делает данные системы неотъемлемой частью легендарной надёжности уральских двигателей.

Адаптация для генераторных установок

Двигатели Урал, изначально созданные для тяжелой техники, прошли глубокую модернизацию для эффективной работы в качестве силовых агрегатов генераторных установок. Ключевые изменения включают оптимизацию системы охлаждения для длительной работы на стационарных режимах и внедрение электронных регуляторов частоты вращения, обеспечивающих стабильное напряжение при переменных нагрузках.

Специально для генерации энергии двигатели оснащаются усиленными подшипниками коленвала, улучшенными топливными фильтрами тонкой очистки и модифицированными ТНВД с повышенной точностью дозирования топлива. Это гарантирует бесперебойную работу электростанций в экстремальных условиях – от арктических морозов до пустынной жары.

Конструктивные особенности адаптации

Для синхронизации с генераторами применяются:

- Демпферы крутильных колебаний – гасят вибрации вала

- Усиленные адаптеры маховика – обеспечивают соосность с ротором генератора

- Дублированные системы запуска (электрическая + пневматическая)

| Параметр | Промышленный вариант | Генераторная версия |

|---|---|---|

| Ресурс до капремонта | 15 000 моточасов | 25 000+ моточасов |

| Диапазон нагрузок | 60-100% | 25-110% |

| Класс защиты | IP54 | IP65 (пылевлагозащита) |

Интеграция с системами автоматики позволяет реализовать упреждающий контроль параметров: датчики вибрации, температуры выхлопа и давления масла в режиме реального времени корректируют работу установки, предотвращая аварийные ситуации. Такая адаптация превращает легендарный двигатель в "сердце" автономных электростанций для буровых платформ, горнорудных предприятий и стратегических объектов.

Интеграция в карьерные самосвалы и спецтехнику

Двигатели "Урал" стали силовой основой для тяжелых карьерных самосвалов, экскаваторов и бульдозеров, работающих в экстремальных условиях открытых горных разработок. Их ключевое преимущество – способность длительно выдавать номинальную мощность при высоком крутящем моменте на низких и средних оборотах, что критически важно для преодоления подъемов с многотонной нагрузкой, работы с грунтом и перемещения на пониженных передачах.

Конструкция двигателей изначально проектировалась с расчетом на тяжелые режимы эксплуатации: усиленные блоки цилиндров, коленчатые валы, поршневая группа и система охлаждения обеспечивают высочайший запас прочности и долговечности. Особое внимание уделено системам очистки воздуха – многоступенчатые фильтры эффективно защищают от абразивной карьерной пыли, а всепогодное исполнение гарантирует стабильный запуск и работу при критических температурах, от арктического холода до пустынной жары.

Особенности интеграции и адаптации

- Трансмиссия: Специально адаптированные силовые агрегаты "Урал" интегрируются с мощными гидромеханическими или электромеханическими трансмиссиями карьерной техники, обеспечивая плавное перераспределение огромного крутящего момента.

- Системы управления: Современные электронные блоки управления (ЭБУ) двигателя тесно взаимодействуют с бортовыми системами контроля тяги, торможения и диагностики самосвала или экскаватора, оптимизируя производительность и безопасность.

- Рама и навеска: Конструкция двигателя и его систем (выхлоп, охлаждение, впуск) разрабатывается с учетом жестких требований к компоновке на раме спецтехники, обеспечивая оптимальный центр тяжести и легкий доступ для обслуживания в полевых условиях.

- Топливная эффективность: Несмотря на гигантскую мощность, двигатели оснащаются системами впрыска и турбонаддува последнего поколения, минимизирующими удельный расход топлива при максимальной нагрузке, что напрямую влияет на рентабельность горных работ.

| Характеристика | Значение для карьерной техники | Преимущество "Урал" |

|---|---|---|

| Максимальный крутящий момент | Достигается на низких оборотах (1000-1500 об/мин) | Плавный старт с грузом, уверенное преодоление подъемов |

| Мощностной диапазон | От 500 до 2000+ л.с. и выше | Возможность оснащения как средних, так и сверхтяжелых самосвалов грузоподъемностью 100+ тонн |

| Ресурс до первого капремонта | Десятки тысяч моточасов | Максимальная минимизация простоев дорогостоящей спецтехники |

| Приспособленность к среде | Работа при -50°C до +50°C, высокая запыленность | Бесперебойная работа в любом карьере мира, снижение затрат на техобслуживание |

Эта надежная интеграция двигателей "Урал" в тяжелую карьерную технику напрямую определяет темпы добычи полезных ископаемых и масштабы промышленного строительства. Их выносливость под невероятными нагрузками превращает их в невидимый, но абсолютно незаменимый "локомотив", обеспечивающий непрерывность технологических циклов на рудниках и угольных разрезах по всей стране.

Применение на речных и морских судах

Двигатели Урал интегрируются в силовые установки речных и морских судов, обеспечивая высокую тяговую мощность и надёжность в экстремальных условиях эксплуатации. Их применение позволяет судам эффективно преодолевать сильное течение, ледовую обстановку и длительные переходы без потери производительности, что критически важно для грузоперевозок и спецопераций на водных артериях.

На морских траулерах и буксирах двигатели демонстрируют устойчивость к коррозии и перепадам температур, гарантируя бесперебойную работу в солёной среде. Для речного флота (баржи, пассажирские теплоходы) ключевым преимуществом становится топливная экономичность при сохранении высокого крутящего момента на низких оборотах, что оптимально для навигации на мелководье и в шлюзовых системах.

Технико-эксплуатационные особенности

- Адаптация к водному транспорту: модификации с усиленными фильтрами для защиты от влаги и системы жидкостного охлаждения с морскими радиаторами.

- Типы судов:

- Речные: грузовые самоходные баржи, пожарные катера, дноуглубительные снаряды.

- Морские: вспомогательные буксиры, рыбопромысловые суда, катера береговой охраны.

| Параметр | Речные суда | Морские суда |

|---|---|---|

| Мощность агрегатов | 150–450 л.с. | 320–1200 л.с. |

| Ключевая функция | Манёвренность на течении | Автономность в штормовых условиях |

Монтаж в стационарные промышленные установки

Интеграция двигателя Урал в стационарные промышленные комплексы требует строгого соблюдения регламентов размещения и крепления. Фундаментная рама предварительно выверяется по уровню с допустимым отклонением не более 0,1 мм/м, после чего осуществляется анкерное бетонирование с контролем виброизоляционных характеристик. Обязательна центровка валов с приводным оборудованием посредством лазерных теодолитов, исключающая радиальные биения свыше 0,05 мм.

Подключение коммуникаций выполняется по трехконтурной схеме: топливная система оснащается фильтрами грубой (100 мкм) и тонкой (5 мкм) очистки, охлаждающий контур комплектуется теплообменниками с производительностью от 120 м³/ч, а выхлопные магистрали выводятся через виброкомпенсаторы с термоизоляцией. Электрическая часть требует отдельного щита управления с грозозащитой и автоматикой аварийного останова при критических параметрах: давление масла ниже 0,3 МПа, температура охлаждающей жидкости свыше 95°C.

Ключевые этапы пусконаладки

- Холодная обкатка - прокрутка стартером без воспламенения топлива для проверки компрессии (минимум 2,8 МПа в цилиндрах)

- Тестовый запуск под нагрузкой 25% с фиксацией параметров:

- Вибрация на опорах ≤ 4,5 мм/с

- Равномерность работы цилиндров (разброс ±3%)

- Капсуляция шумопоглощающими кожухами (снижение до 85 дБА) с организацией принудительной вентиляции (расчетный воздухообмен 1500 м³/ч)

| Контролируемый параметр | Допустимый диапазон | Частота мониторинга |

| Температура выхлопных газов | 420-480°C | Непрерывно |

| Перепад давления масла | 0,45-0,65 МПа | Каждые 200 моточасов |

| Зазор клапанов | 0,35±0,02 мм | После первых 500 часов |

Диагностика неисправностей через электронный блок управления

Электронный блок управления (ЭБУ) двигателя Урал фиксирует параметры работы систем в реальном времени, сопоставляя их с эталонными значениями. При отклонении от норм (например, аномальных показаниях датчиков кислорода или давления топлива) система формирует диагностические коды ошибок (DTC), сохраняя их во внутреннюю память. Это позволяет точно локализовать сбой даже при его временном характере.

Доступ к данным ЭБУ осуществляется через стандартизированный диагностический разъем OBD-II с использованием специализированных сканеров или ПО. Для двигателей Урал применяются адаптированные решения, такие как "УРАЛ-DIAG" или мультимарочные устройства с поддержкой протокола J1939. При подключении инструмента считываются не только сохраненные ошибки, но и текущие параметры: частота вращения коленвала, температура охлаждающей жидкости, положение дроссельной заслонки.

Ключевые этапы диагностики

- Считывание кодов неисправностей:

- P0xxx – общие для всех производителей ошибки (например, P0216 – неисправность цепи управления ТНВД)

- Uxxxx – ошибки связи между блоками

- Cxxxx – проблемы шасси или трансмиссии

- Анализ стоп-кадров: просмотр параметров двигателя в момент регистрации ошибки для воспроизведения условий сбоя.

- Мониторинг реальных данных:

Параметр Норма Отклонение Давление топлива 580-620 кПа <500 кПа → неисправность ТНВД/фильтра Лямбда-коррекция ±5% +15% → утечка воздуха - Активные тесты: принудительное управление форсунками, клапаном EGR, топливным насосом для проверки их реакции.

Интерпретация данных требует учета специфики тяжелых дизельных двигателей: повышенные нагрузки влияют на износ форсунок и датчиков детонации. Ложные ошибки могут возникать при нестабильном напряжении бортовой сети или коррозии контактов. После ремонта обязательна очистка кодов и тестовый цикл работы под нагрузкой для подтверждения устранения неисправности.

Регламент планового технического обслуживания

Соблюдение установленного регламента ТО гарантирует сохранение выдающихся эксплуатационных характеристик двигателя Урал – его легендарной мощности, выносливости и безотказности в экстремальных условиях. Систематический контроль и профилактика предотвращают критические износы компонентов, минимизируют риск внезапных отказов и обеспечивают стабильную работу агрегата на протяжении всего жизненного цикла.

Периодичность обслуживания строго регламентирована производителем и привязана к наработке моточасов или пройденному километражу, в зависимости от модели и условий эксплуатации. Каждая процедура включает обязательную диагностику ключевых систем: топливной аппаратуры, системы охлаждения, смазки, газораспределительного механизма и электрики, с последующей заменой расходников и регулировкой параметров.

Основные виды и этапы ТО

- Ежедневное ТО:

- Контроль уровня масла, охлаждающей жидкости и топлива

- Визуальная проверка герметичности соединений

- Очистка воздушных фильтров грубой очистки

- ТО-1 (250 моточасов):

- Замена моторного масла и фильтров (масляный, топливный тонкой очистки)

- Регулировка натяжения ремней вентилятора и генератора

- Диагностика давления масла и компрессии в цилиндрах

- ТО-2 (500 моточасов):

- Все операции ТО-1 + очистка топливного бака и сепаратора

- Проверка угла опережения впрыска и форсунок

- Тестирование работы турбокомпрессора и клапана EGR

| Критический узел | Параметры контроля | Норматив |

|---|---|---|

| Система смазки | Давление масла (холодный/горячий двигатель) | 4.5–6.0 / 3.5–4.5 бар |

| Топливная система | Давление в рампе | 180–220 кгс/см² |

| Охлаждение | Температура охлаждающей жидкости | 80–95°C |

Сезонное ТО включает адаптацию двигателя к температурным условиям: замену сезонного масла, промывку системы охлаждения, проверку свечей накаливания и аккумулятора. После выполнения регламентных работ обязательна запись в журнале ТО с указанием даты, наработки и перечня выполненных операций – это основа для гарантийных обязательств и прогнозирования ресурса.

Ремонтопригодность узлов в полевых условиях

Конструкция двигателя Урал изначально предусматривала возможность обслуживания и восстановления силового агрегата вдали от стационарных мастерских. Ключевые узлы спроектированы с расчётом на минимальный набор инструментов и отсутствие сложного оборудования. Крупные габариты деталей, продуманный доступ к точкам крепления и стандартизированный крепёж позволяют проводить демонтаж критических компонентов даже при ограниченной видимости или в стеснённых условиях.

Особое внимание уделено модульности и взаимозаменяемости элементов. Цилиндро-поршневая группа, топливная аппаратура, элементы газораспределительного механизма унифицированы и рассчитаны на оперативную замену без индивидуальной подгонки. Наличие технологических лючков и съёмных кожухов обеспечивает прямой доступ к регулировочным узлам, таким как клапаны или натяжители цепи, что критично для поддержания работоспособности при длительной эксплуатации под нагрузкой.

Ключевые решения для полевого ремонта

Двигатель Урал сохраняет работоспособность даже при частичном выходе из строя отдельных систем благодаря следующим особенностям:

- Дублирование каналов смазки – возможность временного отключения повреждённой магистрали без остановки мотора

- Разъёмный коленвал – замена шатунных вкладышей без снятия блока цилиндров

- Самоуплотняющиеся соединения топливопроводов высокого давления

| Узел | Инструмент для ремонта | Время замены (мин.) |

|---|---|---|

| Топливный насос | Набор ключей + отвёртка | 25-40 |

| Поршневая группа | Съёмник колец + оправка | 60-90 |

| Головка блока | Динамический ключ + щуп | 45-70 |

Резьбовые соединения защищены от прикипания бронзовыми втулками и термостойкими смазками, а стальные трубопроводы заменены гибкими шлангами с запасом длины для многократной переустановки. Применение байпасных клапанов в системе охлаждения позволяет продолжать движение даже при утечке антифриза, что подтверждает статус Урала как символа промышленной надёжности.

Устойчивость к низкокачественному топливу

Конструкция двигателя Урал изначально учитывала сложные условия эксплуатации, где доступ к высокооктановому топливу был ограничен. Инженеры применили чугунный блок цилиндров и низкую степень сжатия (в пределах 6,5:1), что исключает риск детонации даже при использовании бензина с октановым числом ниже 72. Карбюратор с грубой фильтрацией и увеличенные зазоры в клапанном механизме предотвращают закоксовывание от примесей.

Эта особенность обеспечивала бесперебойную работу в удалённых районах, где топливо могло длительно храниться в неидеальных условиях. Мотор сохранял работоспособность при попадании конденсата, механических частиц или смешивании с низкосортными маслами, что критично для техники в геологоразведке, лесозаготовках и военных операциях.

Ключевые инженерные решения

- Двойная система фильтрации: сетчатый фильтр-отстойник и топливный сепаратор

- Упрощённая топливная магистраль: минимальное использование резиновых уплотнителей, подверженных разрушению от сернистых соединений

- Жаропрочные выпускные клапаны: устойчивость к нагарообразованию

| Параметр | Значение | Эффект |

| Диапазон октановых чисел | 72-76 | Работа на армейском бензине Б-70 |

| Допустимая влажность топлива | до 5% | Защита от гидроудара |

| Механические примеси | до 0,8 г/л | Без заклинивания форсунок |

Расчет межсервисных интервалов по моточасам

Для промышленных двигателей Урал, работающих в экстремальных условиях, моточасы являются объективным критерием износа. Один моточас соответствует часу работы коленчатого вала при номинальных оборотах, что позволяет точно оценить ресурс деталей независимо от внешних факторов. Это особенно критично при вариативных нагрузках и нелинейной эксплуатации оборудования.

Расчет интервалов основан на эмпирических данных производителя и анализе ключевых параметров: температуры окружающей среды, цикличности нагрузок, типа выполняемых операций и качества топливно-смазочных материалов. Каждое техническое обслуживание (ТО) привязано к накопленным моточасам, что предотвращает преждевременный износ или неоправданные простои.

Факторы влияния на периодичность ТО

- Режим эксплуатации: постоянные перегрузки сокращают интервал на 30-40%

- Климатические условия: работа при температуре выше +35°C требует коррекции коэффициента 1.2

- Качество ГСМ: использование масел класса ниже рекомендованного увеличивает частоту замены на 25%

| Тип обслуживания | Базовый интервал (моточасы) | Корректировка для тяжёлых условий |

|---|---|---|

| Замена масла | 250 | 180 |

| Фильтры (воздушный/топливный) | 500 | 300 |

| Диагностика ЦПГ | 1000 | 750 |

Формула калибровки: Фактический интервал = Базовый интервал × Kнагрузки × Kтемпературы. Коэффициенты определяются по заводским графикам зависимостей. Автоматизированный учет моточасов через бортовые счетчики исключает человеческий фактор в расчетах.

Своевременное ТО по моточасам гарантирует сохранение мощности в пределах 95% от номинала на протяжении всего жизненного цикла двигателя. Пренебрежение расчетами ведет к росту аварийных отказов на 70% и снижению общего ресурса силового агрегата.

Закалка деталей для работы в условиях Крайнего Севера

Экстремальные арктические температуры, достигающие -60°C, предъявляют беспрецедентные требования к металлу двигателя. Хрупкость, потеря пластичности и ускоренное усталостное разрушение становятся критическими рисками для стандартных деталей. Без глубокой модификации структуры материала надежная работа силового агрегата в таких условиях невозможна.

Технология закалки с последующим отпуском формирует мартенситную решетку повышенной плотности, радикально повышающую предел выносливости и ударную вязкость. Для ответственных компонентов – коленчатых валов, шатунов, шестерен КПП – применяется сквозная объемная закалка в индукционных печах с точным контролем скорости охлаждения в термостатируемых масляных ваннах. Это исключает образование закалочных трещин при сохранении однородности твердости по всему сечению.

Ключевые аспекты технологии

- Криогенная стабилизация после отпуска: Выдержка при -120°C для преобразования остаточного аустенита, устраняющая микродеформации в процессе эксплуатации.

- Глубокий холодный отпуск (220-250°C): Снижает внутренние напряжения без уменьшения твердости, критичное для сохранения износостойкости.

- Специализированные стали: Использование легированных марок (38ХН3МФА, 40ХН2МА) с добавлением никеля (5-7%) для сохранения ударной вязкости на холоде.

| Параметр | Стандартная деталь | Деталь для Севера |

|---|---|---|

| Твердость (HRC) | 45-50 | 52-54 |

| Ударная вязкость (КСU, Дж/см² при -60°C) | 25-30 | 55-65 |

| Глубина упрочненного слоя (мм) | 3-5 | 8-12 |

Контроль качества включает рентгеноструктурный анализ остаточного аустенита и ультразвуковой мониторинг микротрещин. Каждая партия проходит ресурсные испытания в термобарокамерах с циклированием от -65°C до +150°C под нагрузкой. Такая обработка превращает уральский двигатель в эталон безотказности, где каждый кристалл решетки работает на преодоление стихии.

Подавление вибрации многоопорной конструкцией

Мощные двигатели, такие как Урал, генерируют значительные динамические нагрузки и вибрации в процессе работы. Эти колебания передаются на фундамент и смежные конструкции, вызывая ускоренный износ узлов, снижение точности оборудования и повышение шума. Без эффективного подавления вибрации невозможна устойчивая эксплуатация агрегата на предельных режимах, что противоречит концепции промышленного прогресса.

Многоопорная конструкция решает эту проблему за счёт распределения динамических нагрузок между несколькими независимыми точками опоры. Каждая опора воспринимает лишь часть общей энергии колебаний, что резко снижает амплитуду вибрации в системе. Ключевой принцип – развязка резонансных частот двигателя и несущей платформы, предотвращающая усиление колебаний.

Технические аспекты реализации

Конструкция включает:

- Упругие элементы (амортизаторы, демпферы) на каждой опоре, поглощающие высокочастотные колебания.

- Жёсткие рамы, обеспечивающие кинематическую связь опор без взаимного смещения.

- Систему балансировки валов, минимизирующую исходную возмущающую силу.

Эффективность оценивается по параметрам:

| Показатель | Без многоопорной системы | С многоопорной системой |

| Амплитуда вибрации (мм/с) | 12-15 | 0.8-1.2 |

| Уровень шума (дБ) | 105-110 | 85-90 |

| Ресурс подшипников (часы) | ~5 000 | ~20 000 |

Для двигателей Урал применяются схемы с 4-8 опорами, где каждая группа демпферов настраивается под конкретный режим работы. Это позволяет удерживать вибрацию в безопасных пределах даже при форсировании мощности. Дополнительно используются активные системы с датчиками и гидрокомпенсаторами, динамически корректирующими жёсткость опор в реальном времени.

Модернизация систем смазки под высокие нагрузки

Интенсификация рабочих режимов двигателя Урал потребовала принципиального пересмотра конструкции смазочных систем. Традиционные решения не обеспечивали стабильную масляную плёнку в условиях экстремальных температур, давлений выше 200 атмосфер и ударных нагрузок в кривошипно-шатунном механизме. Инженеры сфокусировались на предотвращении масляного голодания и минимизации трения в зонах контакта коленвала с вкладышами и поршневых колец с гильзами.

Внедрение многоступенчатого масляного насоса с электронным регулированием давления позволило динамически адаптировать подачу смазки к нагрузкам. Для критичных узлов применена система импульсной подачи масла под высоким давлением через дополнительные форсунки, что исключает сухое трение при резком изменении оборотов. Параллельно модернизированы каналы охлаждения масла: кинематическая вязкость теперь сохраняется в диапазоне 12–16 сСт даже при +140°C в картере.

Ключевые технологические решения

Основой надёжности стали композитные вкладыши подшипников с керамическим напылением, снижающим износ на 40%. Для контроля состояния системы реализован комплекс датчиков:

- Акустические сенсоры детонации трения

- Оптические анализаторы чистоты масла в реальном времени

- Термографический мониторинг температурных полей

Применение синтетических масел с пакетом присадок нового поколения обеспечило:

- Повышение несущей способности масляного клина на 55%

- Снижение паразитных потерь на трение на 18%

- Удвоение интервала замены смазочных материалов

| Параметр | Традиционная система | Модернизированная система |

| Пиковое давление масла | 8 МПа | 22 МПа |

| Рабочая температура масла | до +110°C | до +150°C |

| Скорость реакции на нагрузку | 0.8 сек | 0.05 сек |

Результатом стала способность двигателя непрерывно работать при 95% от максимальной мощности без риска задиров. Усталостная прочность коленвала повысилась на 30% благодаря стабильному масляному клину, что подтверждено ресурсными испытаниями в эквиваленте 15 000 моточасов.

Прочностные испытания на заводских стендах

Каждый двигатель "Урал" перед покиданием цеха подвергается всесторонним прочностным испытаниям на специализированных заводских стендах. Эти процедуры моделируют экстремальные условия эксплуатации, значительно превосходящие расчетные нормативы, чтобы гарантировать абсолютную надежность и долговечность изделия в реальной работе.

Испытательные стенды оснащены прецизионной измерительной аппаратурой, фиксирующей малейшие отклонения от нормы – деформации, вибрации, температурные аномалии, утечки. Испытания включают длительную работу на предельных оборотах и нагрузках, циклические изменения режимов, проверку на устойчивость к внешним воздействиям, таким как вибрационные нагрузки и перепады температур, вызывающие тепловые деформации.

Ключевые параметры испытаний

| Параметр | Испытательное значение | Цель проверки |

|---|---|---|

| Давление масла | До 150% от номинала | Герметичность системы, прочность каналов и уплотнений |

| Температура охлаждающей жидкости | Экстремальный нагрев и резкое охлаждение | Термостабильность материалов, отсутствие трещин в блоке и ГБЦ |

| Циклы нагрузки | Тысячи циклов "максимальный крутящий момент - холостой ход" | Выносливость коленвала, шатунов, поршневой группы, крепежа |

Критически важные этапы включают:

- Гидравлические испытания системы охлаждения и смазки под сверхвысоким давлением для выявления микротрещин или дефектов литья.

- Вибрационные тесты на резонансных частотах для оценки жесткости конструкции блока цилиндров, крепления навесного оборудования и целостности сварных швов.

- Контрольные замеры геометрии критических деталей (коленвал, распредвалы, блок цилиндров) до и после испытаний на предмет недопустимых деформаций.

Эволюция модельного ряда двигателей Урал

Первые двигатели серии М-72 (1941 г.) создавались на основе трофейных немецких BMW R71. Объём 494 см³ и мощность 22 л.с. обеспечивали надёжную работу мотоциклов в тяжёлых военных условиях. Конструкция включала нижнеклапанный оппозит, карбюраторное питание и 4-ступенчатую коробку передач, став фундаментом для последующих разработок.

Послевоенные модификации 1950-х (М-52, М-61) увеличили объём до 649 см³ и мощность до 28 л.с. за счёт усовершенствования системы охлаждения и газораспределения. В 1960-х серия М-62/М-63 достигла 32 л.с. благодаря верхнеклапанной схеме OHV, а двигатель М-67 получил усиленный коленвал и алюминиевые поршни, подняв планку до 40 л.с.

Технологические этапы развития

| Период | Ключевые модели | Инновации |

|---|---|---|

| 1970-1980-е | Урал-8.103, Урал-8.103-40 | Унификация узлов, внедрение электростартера, мощность 36-40 л.с. |

| 1990-е | IMZ-8.1037 | Увеличение объёма до 745 см³, модернизация сцепления |

| 2000-е | IMZ-8.1037 (EFI) | Электронный впрыск топлива, 5-ступенчатая КПП |

| 2010-2020-е | Урал cT, Урал Gear Up | Система каталитической нейтрализации, мощность 41 л.с. при 749 см³ |

Эволюцию характеризуют три ключевых тренда: рост литража (494→749 см³), повышение КПД (22→41 л.с.) и адаптация к экологическим стандартам. Современные двигатели сохранили оппозитную схему и воздушное охлаждение, но оснащены:

- Электронными системами управления впрыском

- Балансирными валами для снижения вибраций

- Многослойными стальными прокладками ГБЦ

Научно-технический задел для будущих разработок

Современные модификации двигателя "Урал" интегрируют передовые композитные материалы и адаптивные системы управления, создавая фундамент для новых поколений силовых установок. Накопленные данные по экстремальным испытаниям в условиях Крайнего Севера и высокогорья предоставляют уникальные знания о поведении материалов при сверхнизких температурах и критических нагрузках. Разработанные методы цифрового моделирования термодинамических процессов позволяют прогнозировать износ компонентов с точностью до 93%.

Криогенные исследования топливных смесей выявили перспективные формулы, повышающие КПД на 15-18% при сохранении экологических стандартов. Создана цифровая двойниковая платформа двигателя, аккумулирующая 20+ лет эксплуатационных параметров, что обеспечивает тренировку нейросетевых алгоритмов для автономной диагностики. Запатентованные решения в области виброакустического гашения открывают пути для создания безрамных силовых блоков модульного типа.

Ключевые векторы развития

- Умные материалы: Самовосстанавливающиеся полимеры для уплотнений и нанопокрытия с переменной теплопроводностью

- Гибридные системы: Комбинирование ДВС с электрогенераторами на водородных ячейках

- Цифровизация: Внедрение блокчейн-реестров для отслеживания ресурса деталей

| Направление | Технологический прорыв | Эффект |

| Топливные системы | Детонационное горение | Снижение расхода на 22% |

| Терморегуляция | Фазопереходные теплоаккумуляторы | Устранение перегрева при пиковых нагрузках |

- Разработка бионических поршневых групп с углеродным армированием

- Внедрение квантовых сенсоров для мониторинга состояния масла в реальном времени

- Создание закрытого цикла регенерации выхлопных газов

Список источников

При подготовке материалов использовались документальные и аналитические данные, отражающие историческую и техническую роль двигателей Урал в промышленном развитии.

Ключевые источники включают архивные документы, специализированные технические издания и экспертные оценки инженерных достижений.

- Технические каталоги и эксплуатационная документация Уральского моторостроительного завода (1980-2020 гг.)

- Монография "История тяжелого машиностроения Урала" под ред. В.П. Семенова (Изд-во УрО РАН, 2017)

- Статья "Дизельные двигатели Урал в оборонно-промышленном комплексе" // Журнал "Двигателестроение", №4, 2018

- Архивные материалы Музея промышленной истории Урала (раздел "Моторостроение")

- Отчеты НИИ двигателей им. П.И. Баранова о испытаниях модификаций Урал-645 (1995-2005 гг.)

- Сборник "Транспортные системы горнодобывающих предприятий" (Горная книга, 2021) - глава 7

- Интервью с ветеранами УралАЗ для корпоративного издания "Мотор века" (спецвыпуск 2019 г.)