Двигатель Ванкеля - конструкция и принцип действия

Статья обновлена: 01.03.2026

Двигатель Ванкеля – уникальный тип роторно-поршневого двигателя внутреннего сгорания, изобретенный Феликсом Ванкелем в середине XX века.

Его конструкция радикально отличается от традиционных поршневых ДВС: вместо возвратно-поступательного движения поршней здесь используется вращение треугольного ротора.

Отсутствие кривошипно-шатунного механизма и клапанов обеспечивает компактность, высокую удельную мощность и исключительную плавность работы.

Несмотря на сложности с уплотнениями и расходом топлива, этот двигатель нашел применение в автомобилях, авиации и мотоспорте, оставшись инженерным символом инноваций.

История создания Феликсом Ванкелем

Феликс Ванкель, немецкий инженер-самоучка без высшего образования, начал теоретическую разработку принципиально нового роторно-поршневого двигателя в середине 1920-х годов. Первый патент на конструкцию двигателя с вращающимся поршнем и треугольным ротором (№ DE496787) он получил в 1929 году, заложив фундамент для будущих разработок.

Практическая реализация концепции столкнулась с серьёзными трудностями: отсутствие подходящих материалов для уплотнений ротора, проблемы с геометрией рабочей камеры и сложность организации зажигания. Работы прерывались Второй мировой войной, но в 1951 году Ванкель возобновил исследования при поддержке компании NSU, где вместе с инженером Вальтером Фройде начал создание прототипов.

Ключевые этапы развития

Долгий путь от идеи до работающего двигателя включал:

- 1954 год – Сборка первого ходового прототипа DKM 54 (Drehkolbenmotor), где вращался и ротор, и корпус.

- 1957 год – Создание упрощённой версии KKM 57 (Kreiskolbenmotor) с неподвижным корпусом. Этот вариант стал основой для будущих серийных двигателей.

- 1963 год – Начало коммерческого использования: двигатель Ванкеля установлен на спортивном купе NSU Spider, первом серийном автомобиле с РПД.

Несмотря на успех NSU Spider и последующей модели Ro 80 (1967 г.), массовому распространению двигателя препятствовали его недостатки: высокий расход топлива, проблемы с долговечностью уплотнений ротора и токсичность выхлопа. Лицензии на технологию приобрели многие автопроизводители (Mazda, Citroën, Mercedes-Benz), но только Mazda добилась значимых успехов в их преодолении и долгосрочном применении РПД.

Ключевая инновация: ротор вместо поршней

Фундаментальное отличие двигателя Ванкеля от классических ДВС заключается в полной замене возвратно-поступательного движения поршней вращением треугольного ротора. Этот ротор, выполненный с выпуклыми сторонами, совершает планетарное движение внутри камеры сложной эпитрохоидальной формы. Его геометрия и траектория обеспечивают непрерывное изменение объёмов рабочих полостей.

Три вершины ротора постоянно контактируют со стенками статора через радиальные уплотнения, формируя три изолированные камеры переменного объёма. Вращение эксцентрикового вала, на который насажен ротор, преобразует давление газов непосредственно во вращательное движение без необходимости использования шатунов и коленчатого вала.

Сравнение принципов организации рабочего процесса

| Элемент | Поршневой ДВС | Двигатель Ванкеля |

|---|---|---|

| Основной рабочий орган | Поршень (возвратно-поступательное движение) | Ротор (вращательное движение) |

| Механизм преобразования | Кривошипно-шатунный (в возвратно-поступательное во вращение) | Эксцентриковый вал (непосредственное вращение) |

| Количество тактов за цикл | 4 такта (2 оборота коленвала) | 4 такта (1 оборот ротора, 3 оборота вала) |

Критические преимущества роторной схемы:

- Значительное снижение вибраций из-за отсутствия инерционных масс, совершающих резкие изменения направления движения.

- Повышение плавности работы и достижение высоких оборотов благодаря чисто вращательной динамике.

- Сокращение количества деталей: один ротор заменяет множество поршней, колец, шатунов, распредвалов.

Главным конструктивным вызовом остаётся обеспечение долговечности уплотнений вершин ротора и стабильности их прилегания к сложнопрофильной поверхности статора при экстремальных температурных нагрузках.

Статор: трёхлепестковая рабочая камера

Статор двигателя Ванкеля представляет собой сложную полость эпитрохоидальной формы, внутренняя поверхность которой покрыта износостойким слоем металлокерамики. Эта камера строго симметрична и имеет три выпуклых участка (апексы), соединённых вогнутыми профилями.

Геометрия статора обеспечивает формирование трёх изолированных камер переменного объёма при вращении ротора. Каждый апекс оснащён радиальным уплотнителем, предотвращающим перетекание газов между секциями, а в зоне максимального сжатия расположены свеча зажигания и впускные/выпускные окна.

Ключевые особенности рабочей камеры

- Эпитрохоидальный профиль: Точная математическая кривая, по которой движутся вершины ротора.

- Термозащитное покрытие: Специальный сплав наносится плазменным напылением для работы в условиях высоких температур.

- Система охлаждения: Водяные каналы интегрированы в корпус статора вокруг зон сгорания.

| Параметр | Назначение |

| Апексы | Формируют зоны максимального сжатия смеси |

| Эксцентриситет | Определяет степень сжатия и рабочий объём |

| Окна впуска/выпуска | Расположены в боковых крышках статора |

Синхронное изменение объёма всех трёх камер во время вращения ротора обеспечивает непрерывное выполнение четырёхтактного цикла (впуск, сжатие, рабочий ход, выпуск) в разных секциях статора одновременно. Герметичность камер поддерживается системой уплотнений ротора и статора, работающей под действием центробежных сил и пружин.

Ротор треугольной формы: геометрия и движение

Ротор двигателя Ванкеля имеет форму треугольника Рёло. Это специфическая геометрическая фигура, образованная пересечением трёх окружностей равного диаметра, центры которых расположены в вершинах равностороннего треугольника. Каждая сторона ротора представляет собой дугу окружности. Ключевой особенностью этой формы является постоянная ширина: расстояние между любыми двумя параллельными опорными прямыми, касающимися фигуры, всегда одинаково, что критически важно для уплотнения.

Ротор установлен на эксцентриковый вал через подшипник. Его движение внутри статора (корпуса) сложное и синхронное: он одновременно вращается вокруг своей собственной оси (оси эксцентрикового вала) и совершает орбитальное (планетарное) вращение вокруг центральной оси статора. Это движение обеспечивается парой шестерён: неподвижной шестернёй, закреплённой на боковой крышке статора, и подвижной шестернёй, интегрированной в центральное отверстие ротора.

Кинематика ротора

Движение ротора относительно статора строго задано взаимодействием шестерён и формой камеры сгорания. За один полный оборот эксцентрикового вала ротор совершает только одну треть оборота вокруг своей собственной оси. При этом он трижды обходит центральную ось статора. Это планетарное движение обеспечивает выполнение всех четырёх тактов рабочего цикла (впуск, сжатие, рабочий ход, выпуск) последовательно в каждой из трёх рабочих камер, образуемых между гранями ротора и стенками овального эпитрохоидального статора.

- Шестерни: Неподвижная шестерня фиксирует траекторию, заставляя ротор катиться по ней внутренней шестерней.

- Эксцентриковый вал: Выполняет роль "кривошипа", преобразуя орбитальное движение ротора во вращательное движение вала.

- Форма статора: Овальный эпитрохоидальный профиль статора идеально соответствует траектории вершин ротора, обеспечивая постоянный контакт уплотнений с рабочей поверхностью.

| Элемент | Функция | Особенности движения |

|---|---|---|

| Эксцентриковый вал | Главный выходной вал двигателя | Совершает 1 оборот за полный цикл работы двигателя (3 рабочих хода) |

| Зубчатое колесо ротора | Сцепляется с неподвижной шестерней | Обеспечивает вращение ротора вокруг своей оси со скоростью 1/3 от скорости вала |

| Корпус (Статор) | Формирует рабочие камеры | Неподвижен. Внутренняя поверхность - эпитрохоида, по которой скользят вершины ротора |

Грани ротора постоянно скользят по внутренней поверхности статора, а его вершины с уплотнениями движутся по эпитрохоидальной поверхности, герметизируя изменяющиеся объёмы рабочих камер. Это скользящее движение и постоянное изменение геометрии камер являются основой преобразования давления газов во вращение эксцентрикового вала.

Смещение оси вращения ротора: эксцентриковый механизм

Эксцентриковый вал двигателя Ванкеля выполняет принципиально иную функцию по сравнению с коленчатым валом поршневых ДВС. Его основная задача – преобразовать орбитальное движение треугольного ротора вокруг статора в чисто вращательное движение вала, передающего крутящий момент на трансмиссию. Это достигается за счет уникальной геометрической связи между ротором и валом.

На роторе жестко закреплена внутренняя шестерня с эпитрохоидальным зацеплением, входящая в соединение с неподвижной солнечной шестерней, зафиксированной на боковой крышке статора. Эксцентриковая шейка вала, смещенная относительно его центральной оси вращения, установлена в подшипник, расположенный внутри ротора. Таким образом, ось вращения самого ротора (проходящая через центр его внутренней шестерни) и ось вращения эксцентрикового вала не совпадают.

Принцип преобразования движения

Во время работы двигателя:

- Ротор не вращается вокруг собственного центра, а совершает сложное планетарное движение: его центр описывает окружность вокруг центра статора.

- Вращение ротору придает давление газов на его рабочие грани, воздействующее через подшипник на эксцентриковую шейку вала.

- Эксцентрик, будучи смещенным относительно главной оси вала, преобразует возвратно-поступательное давление в крутящий момент.

- Зацепление внутренней шестерни ротора с неподвижной солнечной шестерней строго задает траекторию движения ротора, обеспечивая синхронизацию его орбиты с вращением вала.

Результатом работы эксцентрикового механизма является передача вращения от орбитально движущегося ротора на выходной вал с постоянным направлением вращения. За один полный оборот эксцентрикового вала ротор совершает три рабочих такта (впуск, сжатие, рабочий ход, выпуск) и поворачивается вокруг своей оси на 120 градусов.

Впускные окна: поступление топливной смеси

Впускные окна в двигателе Ванкеля представляют собой строго рассчитанные отверстия в боковом корпусе статора. Они обеспечивают своевременное поступление топливно-воздушной смеси в переменные рабочие камеры, формируемые ротором и стенками статора. Расположение и геометрия этих окон напрямую влияют на наполнение камеры и синхронизацию впуска с движением ротора.

Открытие и закрытие впускных окон осуществляется кромкой ротора в процессе его орбитального вращения. Когда вершина ротора проходит перед окном, оно открывается, позволяя смеси поступать в увеличивающийся объем камеры. Закрытие происходит при дальнейшем повороте ротора, когда его боковая поверхность перекрывает доступ. Этот процесс не требует отдельного клапанного механизма, что упрощает конструкцию.

Ключевые особенности процесса

Фаза впуска разделяется на два этапа:

- Начальное наполнение: Смесь поступает сразу после открытия окна кромкой ротора.

- Динамическое наполнение: Дополнительный заряд втягивается за счет разрежения, создаваемого движущимся ротором.

Конструктивно выделяют два типа окон:

| Боковые (осевые) | Расположены на боковой крышке статора. Обеспечивают короткий путь смеси, но ограничивают площадь сечения. |

| Периферийные | Выполнены на цилиндрической поверхности статора. Позволяют увеличить проходное сечение, улучшая наполнение на высоких оборотах. |

Важно: Для оптимизации газообмена применяют ступенчатое открытие окон или раздельные каналы для низких и высоких оборотов. Синхронизация момента впуска с положением ротора критична для предотвращения обратных выбросов смеси и обеспечения стабильного крутящего момента.

Выпускные окна: отвод отработавших газов

Выпускные окна представляют собой строго рассчитанные отверстия в боковом корпусе статора двигателя Ванкеля. Они расположены таким образом, что открываются вершиной ротора непосредственно после завершения такта рабочего хода. Момент открытия определяется геометрией ротора и эксцентрикового вала, а также угловым положением окна относительно впускного и камеры сгорания.

Когда вершина ротора пересекает кромку выпускного окна, отработавшие газы под высоким давлением устремляются в выпускной коллектор. Отсутствие традиционных клапанов упрощает конструкцию, но требует точного позиционирования окон для обеспечения эффективной очистки камеры. Площадь окна постепенно увеличивается по мере движения ротора, достигая максимума, а затем уменьшается до полного закрытия.

Особенности газообмена

Ключевые характеристики выпускных окон:

- Динамическое перекрытие фаз: Кратковременное одновременное открытие впускных и выпускных окон при прохождении вершиной ротора обоих зон. Это улучшает продувку камеры свежей смесью.

- Конфигурация окон: Часто используются парные окна по обеим сторонам овального корпуса для ускорения газоотвода и балансировки температурных нагрузок.

- Синхронизация с вращением: Продолжительность открытия окон жестко задана профилем статора и составляет примерно 270° угла поворота эксцентрикового вала на один такт выпуска.

Для оптимизации отвода газов и снижения противодавления применяются:

- Тюнинговые выпускные системы с резонаторами.

- Турбонаддув, использующий энергию выхлопных газов.

- Специальные формы кромок окон для уменьшения завихрений.

| Параметр | Влияние на процесс выпуска |

|---|---|

| Угол опережения открытия | Снижает сопротивление газов при начале выпуска |

| Ширина окон | Определяет пиковую пропускную способность |

| Положение относительно ВМТ | Задает начало и длительность фазы выпуска |

Система уплотнений ротора: радиальные и торцевые элементы

Основная функция системы уплотнений – обеспечение герметичности рабочих камер двигателя Ванкеля на всех стадиях цикла. Радиальные и торцевые уплотнения формируют непрерывный контур вокруг вершины ротора и по его боковым поверхностям, предотвращая прорыв газов между камерами и утечку масла. От их эффективности напрямую зависят мощность, экономичность и ресурс двигателя.

Радиальные уплотнительные элементы установлены в вершине треугольного ротора и постоянно прижимаются к эпитрохоидальной поверхности статора под действием пружин и давления газов. Торцевые (или боковые) уплотнения расположены по периметру ротора с обеих сторон и прилегают к внутренним стенкам боковых корпусов, герметизируя торцевые зазоры.

Конструкция и особенности работы

Радиальные уплотнения:

- Состоят из основного сегмента вершины, двух боковых угловых уплотнений и радиальных уплотнительных реек.

- Сегмент вершины скользит по поверхности статора, создавая движущуюся точку контакта, разделяющую камеры сжатия и расширения.

- Пружины и газовые каналы за сегментом обеспечивают его постоянный прижим к стенке статора при изменяющихся нагрузках и температуре.

- Угловые уплотнения предотвращают переток газов между радиальным и торцевым контурами.

Торцевые уплотнения:

- Включают торцевые уплотнительные полосы, идущие по периметру ротора, и угловые уплотнения, связывающие их с радиальным контуром.

- Полосы прижимаются к боковым корпусам (содержащим впускные/выпускные окна и свечи) под действием осевых пружин и давления масла.

- Специальные маслосъемные кольца интегрированы в систему для контроля подачи смазочного масла на трущиеся поверхности и предотвращения его попадания в камеру сгорания.

| Тип уплотнения | Расположение | Основная задача |

| Радиальные | Вершина ротора | Герметизация между соседними камерами по поверхности статора |

| Торцевые | Боковые поверхности ротора | Герметизация торцевых зазоров между ротором и боковыми корпусами |

Система требует точной подгонки всех элементов и эффективного охлаждения, так как работает в условиях высоких температур, переменных нагрузок и сложной геометрии движения. Износ уплотнений – ключевой фактор, определяющий необходимость капитального ремонта двигателя Ванкеля.

Апексовые уплотнители: герметизация вершин

Апексовые уплотнители – критически важные компоненты роторно-поршневого двигателя, отвечающие за герметизацию камер сгорания в зоне вершин (апексов) треугольного ротора. Они предотвращают прорыв газов между смежными секциями во время рабочих циклов и минимизируют утечки масла из картера.

Конструктивно каждый апексовый уплотнитель представляет собой узкую стальную пластину, установленную в радиальный паз вершины ротора. Под пластину помещается пружинящий элемент (ленточная или сегментная пружина), который прижимает уплотнитель к рабочей поверхности эпитрохоидальной камеры статора. Эта постоянная прижимная сила компенсирует износ и обеспечивает стабильный контакт.

Особенности работы и конструкции

Для эффективной работы апексовые уплотнители требуют:

- Точного геометрического соответствия форме статорной гильзы на всех режимах вращения.

- Оптимального радиального натяга, создаваемого пружиной, для баланса между герметичностью и трением.

- Надежной смазки контактной поверхности моторным маслом через каналы в роторе, снижающей износ и предотвращающей задиры.

На концах апексовых пластин часто устанавливаются боковые уплотнительные штыри, которые предотвращают проникновение газов в зазоры между торцами уплотнителя и стенками паза ротора. Дополнительно для стабилизации положения и снижения вибраций применяются:

- Направляющие втулки внутри пружинного канала.

- Специальные стопорные штифты на торцах пластины.

- Угловые скосы на краях уплотнителя для плавного контакта.

| Фактор | Влияние на уплотнение | Решение |

|---|---|---|

| Центробежные силы | Могут нарушить прижим пружины | Расчет массы уплотнителя и жесткости пружины |

| Тепловое расширение | Изменяет зазоры | Использование материалов со схожим КТР |

| Износ рабочей кромки | Увеличивает утечки | Покрытие кромки износостойким сплавом |

Износ апексовых уплотнителей – основной фактор снижения компрессии в двигателях Ванкеля. Ресурс определяется качеством материалов (часто применяется чугун с высоким содержанием углерода или керамические композиты), чистотой обработки поверхности статора и эффективностью системы смазки. Дефекты на рабочей поверхности статора (задиры, эллипсность) мгновенно выводят уплотнители из строя.

Роль угольных вставок в уплотнительных системах

Угольные вставки (также известные как графитовые уплотнения или угольные пластины) являются критически важными компонентами уплотнительных систем роторно-поршневого двигателя Ванкеля. Они устанавливаются в специальные радиальные пазы на вершинах ротора, непосредственно контактируя с рабочей поверхностью статора (эпитрохоидальной камеры). Их основная задача – создавать динамический газовый барьер между смежными камерами сгорания на разных стадиях рабочего цикла (впуск, сжатие, рабочий ход, выпуск), предотвращая утечки газов под высоким давлением и температурой.

Эти вставки работают в экстремальных условиях: под воздействием центробежных сил, переменных давлений до 100 бар и температур, превышающих 300°C. Для обеспечения эффективного скольжения и минимального износа они изготавливаются из специальных композитных материалов на основе графита, часто с добавлением металлических наполнителей (например, алюминия или меди) для улучшения теплопроводности и прочности. Материал обладает свойством самосмазываемости, что снижает трение о статор даже при дефиците масла, а его структура позволяет выдерживать тепловую деформацию без потери герметичности.

Функции и особенности угольных вставок

- Герметизация камер: Блокируют переток газов между секциями во время сжатия и расширения, поддерживая давление для эффективной работы цикла.

- Распределение масляной плёнки: Контролируют подачу моторного масла на поверхность статора, обеспечивая смазку и охлаждение зоны контакта.

- Теплоотвод: Отводят часть тепла от кромки ротора в корпус двигателя благодаря высокой теплопроводности материала.

- Защита статора: Предотвращают прямой металлический контакт ротора со статором, снижая риск задиров и повреждения рабочей поверхности.

- Адаптация к износу: Пружины или конические штифты под вставками прижимают их к статору, компенсируя естественный износ и обеспечивая постоянный контакт.

Эксцентриковый вал: преобразование движения в крутящий момент

Эксцентриковый вал выполняет ключевую роль в двигателе Ванкеля, трансформируя орбитальное движение ротора во вращательное движение выходного вала. Он представляет собой сложную деталь с эксцентриковыми шейками, смещенными относительно центральной оси вращения. На эти шейки через подшипники устанавливается ротор треугольной формы, чье движение задается эпитрохоидальной камерой сгорания.

При работе двигателя давление газов толкает ротор по орбите вокруг центрального вала. Поскольку внутреннее отверстие ротора жестко связано с эксцентриковой шейкой вала, орбитальное перемещение ротора вынуждает вал проворачиваться вокруг своей оси. Угловое смещение шейки преобразует возвратно-поступательные составляющие движения ротора в непрерывное одностороннее вращение.

Особенности конструкции и работы

Критически важные элементы эксцентрикового вала:

- Эксцентриковые шейки: Смещенные от оси вала цапфы (обычно две для двухсекционного двигателя), на которых крепится ротор. Смещение определяет рабочий ход ротора.

- Противовесы: Балансировочные элементы, компенсирующие вибрации от вращения эксцентриковых масс.

- Коренные шейки: Опора вала в картере двигателя через подшипники скольжения.

- Фланец маховика: Точка передачи крутящего момента на трансмиссию.

Принцип преобразования движения: Ротор "обкатывается" по стенке камеры, его геометрический центр движется по сложной эпитрохоидальной траектории. Внутреннее зубчатое зацепление ротора со статором (неподвижной шестерней) обеспечивает заданное движение. Однако крутящий момент создается именно за счет того, что сила давления газов, приложенная к рабочей грани ротора, через подшипник на эксцентриковой шейке создает плечо относительно центра вращения вала. Это плечо, умноженное на силу давления, и дает крутящий момент на выходном валу.

| Элемент | Функция | Особенность |

|---|---|---|

| Эксцентриковая шейка | Связь с ротором | Смещение от оси = ход ротора |

| Противовесы | Балансировка | Снижает дисбаланс и вибрации |

| Коренные шейки | Опора вала | Работают в условиях высоких нагрузок |

| Шестерня привода ГРМ/маслонасоса | Привод вспомогательных систем | Расположена на переднем конце вала |

Синхронное вращение эксцентрикового вала и орбитального движения ротора обеспечивает плавную передачу усилия. Отношение числа оборотов вала к числу оборотов ротора вокруг своей оси (через статорную шестерню) строго фиксировано и составляет 3:1 – за один полный оборот вала ротор совершает ровно треть оборота вокруг своей оси. Эта кинематическая связь гарантирует цикличность рабочих процессов в каждой камере.

Система смазки: масляные форсунки на эксцентриковом валу

Масляные форсунки, установленные непосредственно в эксцентриковом валу, являются ключевым элементом системы смазки роторно-поршневого двигателя. Они обеспечивают принудительную подачу моторного масла под давлением к критически важным узлам трения внутри роторного блока. Точность их работы напрямую влияет на ресурс уплотнений, состояние подшипников и общую надежность силового агрегата.

Форсунки интегрированы в каналы, проточенные вдоль оси эксцентрикового вала, и активируются в строго определенный момент вращения. Их расположение рассчитано так, чтобы масляные струи достигали внутренних поверхностей трохоидальной камеры статора, боковых корпусных секций и контактных зон радиальных уплотнений ротора. Эта точечная подача минимизирует расход масла и предотвращает его неконтролируемое попадание в камеры сгорания.

Принцип работы и особенности

При вращении эксцентрикового вала масло из магистрали системы смазки под давлением поступает к форсункам через специальные каналы. Каждая форсунка срабатывает, когда совпадают отверстия в корпусе вала и стационарной маслоподающей трубке, создавая импульсную подачу. Момент впрыска синхронизирован с положением ротора, обеспечивая смазку:

- Рабочих граней апекс-уплотнений (уплотнений вершин ротора)

- Боковых уплотнений и пружин на торцах ротора

- Эксцентриковых подшипников и шестерни центрального вала

- Трущихся поверхностей статора

Давление масла в системе строго контролируется редукционным клапаном, так как его недостаток приводит к масляному голоданию и задирам, а избыток – к повышенному расходу масла и нагарообразованию. Для защиты от засорения перед форсунками устанавливаются фильтры тонкой очистки, поскольку даже мелкие частицы способны нарушить их пропускную способность.

| Параметр | Значение/Характеристика |

| Тип форсунок | Калиброванные отверстия без движущихся частей (jet nozzles) |

| Рабочее давление | 3-6 бар (зависит от режима работы двигателя) |

| Основная функция | Точечная подача масла на зоны высокого трения |

| Риск неисправности | Закупорка каналов, износ посадочных мест, потеря герметичности |

Механизм синхронизации ротора: шестерёнчатая пара

Шестерёнчатая пара является ключевым элементом, обеспечивающим строго заданное движение ротора относительно корпуса двигателя Ванкеля. Она состоит из двух основных компонентов: стационарной шестерни (солнечной шестерни), жестко закрепленной на боковой крышке двигателя, и роторной шестерни (сателлитной шестерни), установленной на центральной части самого ротора.

Принцип работы механизма основан на обкатывании роторной шестерни вокруг неподвижной стационарной шестерни. Эксцентриковый вал, на который насажен ротор, вращается, передавая крутящий момент. Однако именно взаимодействие этих двух шестерен строго определяет траекторию движения ротора, заставляя его вершины постоянно прилегать к эпитрохоидальной поверхности корпуса. Это движение формирует три изолированные камеры переменного объема, в которых последовательно происходят такты рабочего цикла.

Конструктивные особенности и назначение

- Стационарная шестерня: Имеет наружные зубья, жестко фиксирована к боковой крышке. Является центром, вокруг которого происходит обкатка.

- Роторная шестерня: Имеет внутренние зубья, установлена соосно с ротором. Связана с эксцентриковой шейкой вала.

- Передаточное отношение: Количество зубьев на шестернях различно (обычно соотношение 2:3 или 3:4). Это гарантирует, что за один оборот ротора эксцентриковый вал совершит три оборота.

Точность изготовления шестерёнчатой пары критически важна. Минимальный люфт, высочайший класс чистоты поверхности зубьев и их твердость обеспечивают долговечность, минимальные потери на трение и сохранение герметичности рабочих камер. Нарушение геометрии или износ зубьев приводят к потере мощности, перебоям в работе и возможному заклиниванию двигателя.

Фаза впуска

При вращении эксцентрикового вала ротор треугольной формы совершает планетарное движение внутри эпитрохоидальной камеры статора. Когда вершина ротора проходит кромку впускного окна, начинается фаза впуска: грань ротора, движущаяся от впускного отверстия, увеличивает объем образующейся рабочей камеры.

Расширение объема камеры при отсутствии принудительной подачи газа создает зону пониженного давления относительно атмосферного. Это разрежение возникает из-за того, что воздушно-топливная смесь не успевает мгновенно заполнить быстрорастущий объем. Перепад давлений между впускным коллектором и камерой сгорания вызывает подсос смеси через открытое окно.

Факторы, усиливающие разрежение

- Угловая скорость ротора: Рост оборотов эксцентрикового вала ускоряет расширение камеры, усиливая вакуумный эффект

- Герметичность камеры: Уплотнительные грани ротора предотвращают утечки, сохраняя перепад давлений

- Конфигурация впускного тракта: Динамические свойства потока смеси во впускном коллекторе влияют на скорость заполнения камеры

Фаза сжатия: уменьшение объёма рабочей камеры

После завершения впуска топливно-воздушной смеси, вершина ротора проходит впускное окно, герметично изолируя рабочую камеру. Вращение эксцентрикового вала через ротор приводит к плавному изменению геометрии полости между корпусом статора и ротором.

Ротор, продолжая движение по эпитрохоидальной траектории, приближается к узкой части корпуса ("овалу"), а его выпуклая сторона направлена к стенке статора. Это движение последовательно уменьшает объём камеры, ограниченной тремя вершинами ротора, внутренней поверхностью статора и боковыми корпусами.

Ключевые аспекты процесса сжатия

- Плавное сокращение пространства: Отсутствие резких изменений объёма благодаря непрерывному вращению ротора.

- Герметизация камеры: Апексельные уплотнения на вершинах ротора и боковые уплотнения обеспечивают изоляцию камеры от соседних секций.

- Формирование "серпа": Камера принимает характерную вытянутую серповидную форму, сужающуюся по мере движения ротора.

Объём камеры достигает минимума в момент, когда передняя вершина ротора проходит зону свечи зажигания. Степень сжатия (отношение максимального объёма камеры к минимальному) определяется геометрией статора и ротора, типичные значения составляют 8:1–10:1.

| Параметр | Влияние на сжатие |

|---|---|

| Форма эпитрохоиды | Задает траекторию движения вершин ротора и скорость изменения объёма |

| Эксцентриситет вала | Определяет амплитуду "качания" ротора и степень сжатия |

| Состояние уплотнений | Прямо влияет на герметичность камеры и эффективность сжатия |

Форсунки или свечи зажигания: воспламенение смеси

В двигателе Ванкеля воспламенение топливно-воздушной смеси осуществляется исключительно свечами зажигания, аналогично традиционным поршневым ДВС. Форсунки выполняют функцию дозированной подачи топлива во впускной тракт или непосредственно в камеру сгорания (при системе непосредственного впрыска), но не участвуют в инициации горения. Электрическая искра между электродами свечи остаётся ключевым элементом для запуска контролируемого сгорания смеси.

Конструкция роторного двигателя предусматривает установку двух свечей зажигания на каждую камеру сгорания из-за её вытянутой серповидной формы. Одна свеча (ведущая) размещается ближе к зоне начала горения, вторая (ведомая) – в конце камеры. Такая компоновка обеспечивает быстрое и полное распространение фронта пламени по всему объёму, минимизируя риск детонации и снижая уровень несгоревших углеводородов в выхлопе.

- Роль свечей: создание управляемого искрового разряда для инициирования горения.

- Роль форсунок: точное распыление топлива для формирования гомогенной смеси с воздухом.

- Особенность Ванкеля: синхронная работа двух свечей сокращает время полного сгорания смеси, компенсируя геометрию камеры.

В современных модификациях применяются комбинированные системы: форсунки с электронным управлением обеспечивают оптимальный состав смеси на разных режимах, а высокоэнергетические свечи с увеличенным калильным числом гарантируют стабильное воспламенение даже при обеднённых смесях. Калибровка угла опережения зажигания и момента впрыска критична для баланса мощности, экологичности и ресурса уплотнителей ротора.

Рабочий такт: давление газов на роторную поверхность

После воспламенения сжатой топливно-воздушной смеси искрой свечи зажигания, в камере сгорания резко повышается давление расширяющихся газов. Эти газы оказывают интенсивное силовое воздействие на вогнутую рабочую поверхность ротора, создавая движущую силу. Давление достигает пиковых значений в начальной фазе расширения, непосредственно передавая энергию сгорания на ротор.

Сила давления газов прикладывается перпендикулярно поверхности ротора в зоне активной камеры сгорания. Геометрия ротора и эксцентрикового вала преобразует это линейное воздействие во вращательное движение: газы "толкают" ротор по направлению к выпускному окну. Расширяющиеся газы продолжают давить на поверхность ротора на протяжении всего хода, пока объем камеры не достигнет максимума, а выпускное окно не откроется.

Механизм преобразования давления во вращение

Ключевые особенности передачи усилия:

- Тангенциальная составляющая силы: создает крутящий момент на эксцентриковом валу через подшипник ротора

- Радиальная составляющая: воспринимается корпусом статора через шестерни синхронизации

- Эксцентриситет вала: обеспечивает преобразование линейного давления в вращение

| Фаза расширения | Направление давления | Эффект на ротор |

|---|---|---|

| Начальная (воспламенение) | Перпендикулярно впадине ротора | Максимальный крутящий момент |

| Средняя (расширение) | По касательной к эпитрохоиде | Плавное вращение с уменьшением давления |

| Конечная (выхлоп) | Рассеянное по поверхности | Снижение эффективного усилия |

Фаза выпуска: вытеснение газов вращением ротора

После завершения рабочего хода вершина ротора пересекает кромку выпускного окна, инициируя начало выброса отработавших газов. Вращение ротора приводит к прогрессивному уменьшению объема рабочей камеры, создавая избыточное давление, которое выталкивает газы через открытый канал выпускной системы.

Процесс вытеснения продолжается до момента, когда следующая вершина ротора достигает границы выпускного окна, полностью перекрывая его. Скорость истечения газов зависит от конфигурации профиля эпитрохоиды и геометрии выпускного тракта, обеспечивая эффективную очистку камеры сгорания перед началом нового цикла.

Технические аспекты фазы выпуска

Ключевые параметры процесса:

- Угол открытия выпускного окна: 60-75° поворота эксцентрикового вала

- Давление газов: снижается от 4-6 бар до атмосферного

- Температура выхлопа: 700-900°C в начале фазы

| Положение ротора | Действие |

| Вершина у кромки окна | Начало истечения газов |

| Середина рабочей грани | Максимальная скорость потока |

| Вершина у конца окна | Полное перекрытие канала |

Синхронизация с фазой впуска обеспечивается опережающим открытием впускного окна до полного закрытия выпускного, создавая эффект перекрытия клапанов для улучшения продувки камеры сгорания.

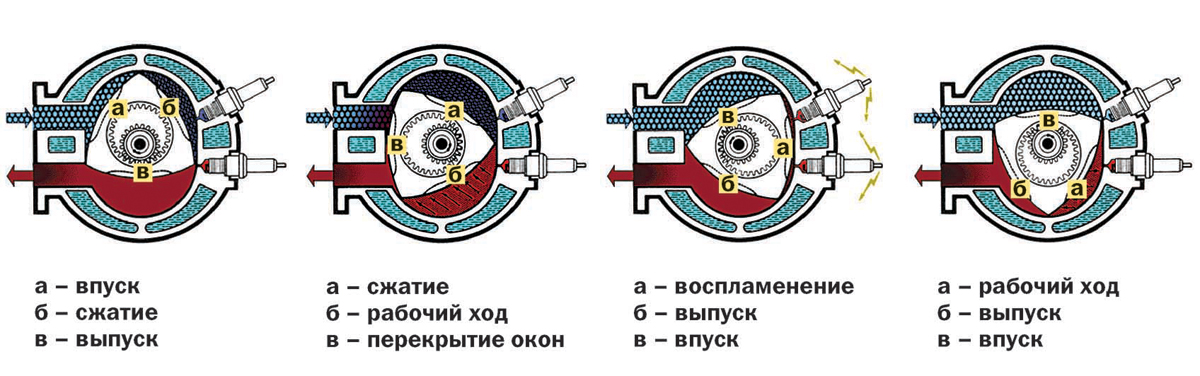

Полный цикл работы за один оборот ротора

Ключевое преимущество двигателя Ванкеля заключается в том, что за один полный оборот треугольного ротора совершается полный четырёхтактный рабочий цикл (впуск, сжатие, рабочий ход, выпуск). Каждая из трёх граней ротора последовательно выполняет все этапы цикла в разных секциях корпуса одновременно.

Это достигается благодаря эксцентриковому движению ротора и эпитрохоидальной форме статора. При вращении ротор формирует три изолированные камеры сгорания переменного объёма между своими гранями и стенками корпуса. Каждая камера последовательно изменяет свой объём, обеспечивая протекание термодинамических процессов.

Этапы цикла для одной камеры

- Впуск: При повороте ротора объём камеры увеличивается, создавая разрежение. Через впускное окно поступает топливно-воздушная смесь.

- Сжатие: После перекрытия впускного окна объём камеры уменьшается. Ротор сжимает смесь перед верхней мёртвой точкой (ВМТ).

- Рабочий ход: В ВМТ свеча зажигания воспламеняет смесь. Расширяющиеся газы толкают ротор, создавая крутящий момент на эксцентриковом валу.

- Выпуск: После прохождения нижней мёртвой точки (НМТ) объём камеры сокращается. Отработавшие газы вытесняются через выпускное окно.

Важно: Поскольку ротор имеет три грани, в любой момент времени во всех трёх камерах происходят разные такты цикла одновременно. Например, когда в одной камере идёт рабочий ход, в соседней может происходить впуск, а в следующей – сжатие или выпуск.

| Положение ротора (градусы) | Камера 1 | Камера 2 | Камера 3 |

|---|---|---|---|

| 0° | Рабочий ход | Выпуск | Впуск |

| 120° | Выпуск | Впуск | Сжатие |

| 240° | Впуск | Сжатие | Рабочий ход |

Таким образом, за 360° вращения ротора каждая из трёх камер завершает полный четырёхтактный цикл, обеспечивая три рабочих хода на оборот. Синхронизация процессов контролируется геометрией корпуса и расположением окон, исключая необходимость клапанного механизма.

Трёхкамерная организация рабочего процесса

Ротор двигателя Ванкеля разделяет внутреннюю полость корпуса статора на три изолированные камеры переменного объёма. Каждая камера последовательно выполняет полный четырёхтактный цикл: впуск, сжатие, рабочий ход и выпуск за один оборот ротора.

Геометрическая форма эпитрохоидального корпуса и треугольного ротора обеспечивает синхронное изменение объёма всех трёх камер при вращении. Когда одна камера завершает такт впуска, соседняя находится в фазе сжатия, а следующая – на такте рабочего хода, создавая непрерывное вращение выходного вала.

Фазы работы камер

- Камера A (0-120° поворота вала): Впуск топливно-воздушной смеси через впускное окно. Объём увеличивается.

- Камера B (120-240° поворота вала): Сжатие смеси перед воспламенением. Объём уменьшается.

- Камера C (240-360° поворота вала): Рабочий ход после поджига свечой. Расширение газов толкает ротор.

| Угол поворота вала | Камера A | Камера B | Камера C |

|---|---|---|---|

| 0-120° | Впуск | Рабочий ход | Выпуск |

| 120-240° | Сжатие | Выпуск | Впуск |

| 240-360° | Рабочий ход | Впуск | Сжатие |

За один полный оборот эксцентрикового вала каждая камера выполняет все четыре такта, а ротор поворачивается на 120°. Три рабочих хода за оборот вала обеспечивают высокую равномерность крутящего момента по сравнению с одноцилиндровым поршневым ДВС.

Сравнение с четырёхтактным циклом поршневых двигателей

Принципиальное отличие заключается в реализации термодинамического цикла Отто. В поршневом двигателе четыре такта (впуск, сжатие, рабочий ход, выпуск) выполняются последовательно в одном цилиндре, разделённые по времени. В двигателе Ванкеля все четыре фазы цикла непрерывно происходят в разных секторах роторно-корпусной камеры одновременно, обеспечивая один рабочий ход на каждый оборот ротора.

Геометрия камеры сгорания создаёт существенные различия: у поршневых двигателей она компактная (близкая к полусфере), тогда как у Ванкеля – вытянутая серповидная форма с большой площадью поверхности. Это увеличивает тепловые потери и затрудняет эффективное сгорание топливной смеси, особенно на краях камеры.

Ключевые различия в характеристиках

- Вибрации и балансировка: Ротор Ванкеля вращается равномерно без возвратно-поступательных движений, что обеспечивает меньший уровень вибраций по сравнению с кривошипно-шатунным механизмом поршневых двигателей.

- Удельная мощность: Отсутствие ГРМ и коленвала снижает массу. При одинаковом рабочем объёме Ванкель выдаёт в ~1.5-2 раза больше мощности благодаря трём рабочим ходам за оборот вала против одного у четырёхтактного ДВС.

- Топливная эффективность: Вытянутая камера сгорания и высокие теплопотери снижают КПД Ванкеля. Дополнительно сложнее организовать полное сгорание топлива на краях камеры, что повышает расход и токсичность выхлопа.

| Параметр | Двигатель Ванкеля | Поршневой ДВС |

|---|---|---|

| Тактов на рабочий цикл | 4 (непрерывные в разных зонах) | 4 (последовательные) |

| Рабочих ходов за оборот вала | 3 | 0.5 (для 4-цилиндрового) |

| Удельная мощность (л.с./литр) | 100-200 | 50-120 |

| Уровень вибраций | Низкий | Средний/высокий |

| Расход топлива | Выше на 15-25% | Ниже |

Эксплуатационные особенности: Отсутствие клапанного механизма упрощает конструкцию Ванкеля, но герметизация камеры уплотнительными пластинами становится критически слабым звеном – их износ вызывает падение компрессии. В поршневых двигателях ресурс уплотнений (колец) существенно выше. Кроме того, серповидная камера сгорания Ванкеля склонна к детонации при высоких степенях сжатия.

Результат: Ванкель выигрывает в компактности, плавности работы и удельной мощности, но уступает в экономичности, ресурсе уплотнений и экологичности из-за особенностей геометрии рабочей камеры и процесса горения топливно-воздушной смеси.

Преимущество компактности при высокой мощности

Роторно-поршневая конструкция двигателя Ванкеля обеспечивает исключительную компактность при значительной выходной мощности. Отсутствие традиционных кривошипно-шатунных механизмов, клапанов и распределительных валов позволяет радикально сократить габариты силового агрегата по сравнению с поршневыми ДВС аналогичной производительности.

Плотная компоновка рабочих камер вокруг эксцентрикового вала создает высокую концентрацию энергии в малом объеме. Один роторный модуль мощностью 100-250 л.с. занимает пространство, сопоставимое с коробкой передач, что позволяет реализовывать компоновки с низким центром тяжести или размещать дополнительные узлы в подкапотном пространстве.

Ключевые аспекты компактности

- Высокая удельная мощность: достигает 1.5-2 л.с./кг против 0.5-1 л.с./кг у поршневых моторов

- Минимальное количество компонентов: на 40% меньше деталей, чем в аналогичных рядных 4-цилиндровых двигателях

- Рациональное использование пространства: круглая форма блока позволяет оптимально вписать агрегат в шасси

| Параметр | Двигатель Ванкеля | Поршневой ДВС |

| Объем при мощности 200 л.с. | 0.65-0.8 м³ | 1.2-1.5 м³ |

| Масса на 1 л.с. | 0.6-0.8 кг | 1.2-1.8 кг |

Эти особенности делают роторно-поршневые двигатели незаменимыми там, где критично сочетание малых габаритов с высокими динамическими характеристиками: в авиации, спортивных автомобилях и компактной спецтехнике.

Плавность хода: отсутствие возвратно-поступательных масс

В поршневых двигателях основным источником вибраций являются массивные компоненты (поршни, шатуны, клапаны), совершающие возвратно-поступательное движение. При каждом обороте коленчатого вала эти элементы многократно разгоняются до максимальной скорости в середине хода и резко останавливаются в мертвых точках, генерируя значительные инерционные силы. Эти импульсы передаются на корпус двигателя и кузов транспортного средства, вызывая ощутимые вибрации.

В двигателе Ванкеля все подвижные части выполняют исключительно вращательное движение. Ротор планетарно обкатывается вокруг эксцентрикового вала без изменения направления вращения, а вал равномерно передает крутящий момент. Отсутствие инерционных рывков, характерных для остановки/разгона поршневой группы, принципиально устраняет основной источник дисбаланса и вибраций в традиционных ДВС.

Ключевые следствия

- Минимизация вибраций: Равномерное вращение ротора и вала не создает переменных инерционных нагрузок, обеспечивая низкий уровень шума и вибронагруженности.

- Отказ от балансировочных механизмов: Не требуется применение балансировочных валов или массивных маховиков для гашения колебаний, что снижает вес и сложность конструкции.

- Повышенная устойчивость на высоких оборотах: Отсутствие инерционных ограничений позволяет безопасно достигать 8,000–10,000 об/мин без риска разрушения деталей от вибраций.

| Параметр | Поршневой двигатель | Двигатель Ванкеля |

|---|---|---|

| Характер движения масс | Возвратно-поступательный | Вращательный |

| Инерционные нагрузки | Высокие (пиковые в ВМТ/НМТ) | Минимальные (равномерные) |

| Вибрации на холостом ходу | Значительные | Практически отсутствуют |

Специфика масляного расхода: причины повышенного потребления

В роторно-поршневом двигателе конструктивно заложен повышенный расход моторного масла по сравнению с поршневыми ДВС. Это обусловлено особенностями системы смазки: масло подается непосредственно в рабочую камеру через специальные форсунки для смазывания уплотнительных элементов ротора и стенок эпитрохоидального корпуса.

Часть масла неизбежно сгорает вместе с топливно-воздушной смесью, что считается нормой. Однако существенное превышение паспортных значений расхода (свыше 1 л на 1000 км) указывает на неисправности. Ключевые причины:

Основные факторы чрезмерного расхода

- Износ апексов (радиальных уплотнений) и их пружин: приводит к проникновению масла в камеру сгорания через зазоры.

- Деградация боковых уплотнений ротора: нарушает герметичность торцевых поверхностей, увеличивая утечки.

- Залегание или поломка маслосъемных колец: неэффективно удаляют излишки масла со стенок статора.

- Загрязнение/закоксовывание масляных форсунок: нарушает дозированную подачу, провоцируя перерасход.

Дополнительные причины включают износ впускных уплотнителей вала, повышенный картерный газ из-за износа двигателя, несоответствие вязкости масла допускам производителя или переполнение масляного бака. Регулярная диагностика состояния уплотнений и контроль уровня масла критически важны для предотвращения критического износа.

Проблемы с уплотнениями: ресурс и износ апексов

Апексы испытывают экстремальные нагрузки из-за постоянного контакта с эпитрохоидальной поверхностью статора. Узкая рабочая кромка подвергается высокому давлению газов, трению и температурным перепадам, что провоцирует ускоренный износ. Особенно критична зона вблизи впускных и выпускных окон, где возникают ударные нагрузки при перескакивании уплотнений.

Неравномерность износа по длине апекса ведет к потере геометрической целостности уплотнительной линии. Образуются зазоры, через которые происходит прорыв газов между камерами сгорания. Это снижает компрессию, мощность двигателя и повышает расход топлива, одновременно увеличивая токсичность выхлопа.

Факторы, сокращающие ресурс уплотнений

- Абразивное воздействие: попадание пыли или продуктов износа в зону контакта

- Масляное голодание: недостаточная подача масла для смазки трущихся поверхностей

- Перегрев: локальный пережог материала при детонации или нарушении охлаждения

- Вибрационные нагрузки: резонансные явления на высоких оборотах

| Материал апекса | Средний ресурс (тыс. км) | Ключевая проблема |

|---|---|---|

| Чугун без покрытия | 40-60 | Быстрая выработка рабочей кромки |

| Сталь с нитридным слоем | 80-120 | Отслаивание покрытия при перегреве |

| Керамометаллические композиты | 150+ | Хрупкость и высокая стоимость |

Для повышения долговечности применяют радиальную податливость уплотнений через пружинные элементы, компенсирующие износ. Современные разработки включают микроканалы в теле апексов для подачи масла непосредственно в зону контакта. Решающее значение имеет поддержание стабильного температурного режима статора – перекосы более 0.1 мм на диаметре провоцируют локальный износ апексов.

Эффективность системы охлаждения статора

Статор двигателя Ванкеля подвергается критическим тепловым нагрузкам из-за неравномерного распределения температур по периметру рабочей камеры. Пиковые температуры возникают в зоне сгорания топливно-воздушной смеси, где локальный нагрев достигает 300-400°C, тогда как на впускной стороне металл прогревается слабее. Этот градиент провоцирует тепловую деформацию корпуса, нарушающую герметичность контакта с роторными апексами.

Эффективный теплоотвод требует комбинированного подхода: жидкостное охлаждение рубашки статора дополняется принудительным обдувом внешних поверхностей. Точный расчет каналов циркуляции антифриза критичен для минимизации "горячих пятен" – застойные зоны ускоряют коробление металла и коксование масла. Параллельно контролируется температура масляного тумана в картерной полости, косвенно влияющей на тепловой баланс корпуса.

Ключевые факторы оптимизации

- Геометрия водяной рубашки: Тонкостенные лабиринтные каналы с турбулизаторами повышают коэффициент теплопередачи на 15-20% по сравнению с гладкостенными аналогами

- Распределение потоков: Последовательное направление антифриза от горячих выхлопных зон к холодным впускным секторам снижает термические напряжения

- Материал корпуса: Алюминиевые сплавы с кремниевыми присадками обеспечивают теплопроводность до 160 Вт/м·К при сохранении жесткости конструкции

| Параметр | Оптимальное значение | Последствия нарушения |

|---|---|---|

| Температура антифриза | 80-95°C | Кавитация при перегреве, недогрев → деформация |

| Перепад давления в СОД | 0.8-1.2 бар | Завоздушивание контуров, снижение расхода |

| Зазор ротор-статор | 0.05-0.08 мм | Потеря компрессии / задиры при тепловом расширении |

При эксплуатации категорически недопустимо использование воды вместо антифриза – минеральные отложения в узких каналах рубашки снижают эффективность теплообмена на 40-60% за 5 000 км пробега. Мониторинг системы включает обязательную проверку: герметичности уплотнений статора, производительности помпы, состояния термостата и отсутствия газовых пробок после ремонтных вмешательств.

Требования к качеству масла для роторных моторов

Роторные двигатели предъявляют исключительно высокие требования к моторному маслу из-за уникальной конструкции и условий работы. Основная сложность заключается в необходимости одновременного обеспечения смазки подвижных элементов и участия масла в процессе горения топливно-воздушной смеси.

Масло впрыскивается непосредственно в камеру сгорания для смазки апексных уплотнений и радиальных сальников, где подвергается экстремальным тепловым нагрузкам. Это требует особого баланса характеристик, предотвращающего образование нагара и защищающего трущиеся поверхности. Несоответствие масла спецификациям приводит к ускоренному износу уплотнений и выходу двигателя из строя.

Ключевые характеристики моторного масла

Для стабильной работы роторного двигателя масло должно соответствовать следующим критериям:

- Низкая сульфатная зольность (Low SAPS) – предотвращает образование твердых отложений на электродах свечей и рабочих поверхностях.

- Высокая термоокислительная стабильность – устойчивость к разложению при температурах до 300°C в зоне уплотнений ротора.

- Оптимальная вязкость: обычно 5W-20 или 5W-30 для обеспечения быстрого потока к горячим узлам и сохранения защитной пленки.

- Специальные противоизносные присадки – защита боковых и радиальных сальников, апексов и эксцентрикового вала.

Обязательно использование масел с допуском производителя двигателя, например:

| Стандарт | Применение |

|---|---|

| Mazda 7920 | Для двигателей 13B-MSP Renesis (RX-8) |

| API SG/SH | Минимальный класс для классических моделей |

Игнорирование этих требований ведет к закоксовыванию уплотнений, падению компрессии и необратимому повреждению статора.

Система зажигания: особенности установки свечей

Конструкция двигателя Ванкеля предъявляет специфические требования к системе зажигания из-за уникальной формы камеры сгорания и особенностей распространения фронта пламени. Большинство серийных роторно-поршневых двигателей оснащено двумя свечами зажигания на каждую роторную секцию (камеру), что принципиально отличается от традиционных поршневых ДВС.

Свечи устанавливаются в корпусе статора асимметрично относительно продольной оси камеры сгорания. Одна располагается ближе к зоне впуска (ведущая свеча), вторая – ближе к зоне выпуска (ведомая свеча). Такое размещение компенсирует вытянутую форму рабочей полости и обеспечивает быстрое распространение пламени по всему объему смеси.

Ключевые особенности монтажа

При установке свечей в двигатель Ванкеля критически важны следующие аспекты:

- Термостойкость уплотнений: Герметизирующие шайбы и резьбовые соединения должны выдерживать экстремальные температуры в зоне камеры сгорания.

- Строгая последовательность зажигания: Ведущая свеча срабатывает раньше ведомой (обычно на 5-15° угла поворота эксцентрикового вала), обеспечивая двухточечное воспламенение.

- Особый момент затяжки: Требуется строгое соблюдение момента затяжки (указывается производителем) во избежание деформации алюминиевого корпуса статора или пробоя прокладок.

- Специализированные свечи: Применяются свечи с увеличенным калильным числом и удлинённой юбкой изолятора, устойчивые к загрязнениям маслом и перегреву.

Отказ от двух свечей или их некорректная установка приводят к неполному сгоранию топливно-воздушной смеси, резкому падению мощности, детонации и перегреву боковых уплотнений ротора.

Регулировка фаз газораспределения: механизмы реализации

В двигателе Ванкеля фазы газораспределения жестко заданы геометрией корпуса и ротора. Открытие/закрытие впускных, выпускных и окон перепуска синхронизировано с вращением ротора через эксцентриковый вал. Конфигурация окон определяет моменты начала и окончания процессов впуска, сжатия, рабочего хода и выпуска без применения традиционных клапанов.

Несмотря на фиксированную геометрию окон, современные системы косвенно оптимизируют газообмен через управление параметрами смесеобразования и подачи воздуха. Ключевые методы включают:

Адаптивное управление впускной системой

- Регулируемые впускные коллекторы: изменение длины и диаметра каналов для улучшения резонансного наддува на разных оборотах

- Системы изменения геометрии турбонагнетателя: поддержание оптимального давления наддува во всем диапазоне оборотов

Электронное управление впрыском и зажиганием позволяет динамически корректировать процессы:

- Форсирование продувки камеры сгорания за счет точного дозирования топлива

- Оптимизация угла опережения зажигания для компенсации инерции газовых потоков

- Управление системой рециркуляции отработавших газов (EGR)

В экспериментальных разработках применяются механические решения:

| Технология | Принцип действия |

| Поворотные гильзы окон | Ротация втулок вокруг оси статора для смещения фаз открытия |

| Шиберные заслонки | Частичное перекрытие окон для регулировки эффективной площади |

Дросселирование воздуха: конструкция впускной системы

Дросселирование регулирует количество воздуха, поступающего в двигатель Ванкеля, напрямую влияя на мощность и топливную эффективность. Принцип основан на изменении проходного сечения впускного тракта дроссельной заслонкой, что создает разрежение и управляет объемом воздушного заряда. В роторно-поршневом двигателе это особенно критично из-за непрерывного вращения ротора и динамичного характера газообмена.

Конструкция впускной системы адаптирована к специфике геометрии Ванкеля. Она включает воздушный фильтр, дроссельный узел с электронным управлением, впускной коллектор и впускные окна (порты) в статоре. Отсутствие клапанов компенсируется синхронизацией открытия/закрытия окон ротором. Для оптимизации наполнения камеры сгорания на разных режимах применяются:

- Периферийные впускные окна: Расположены радиально в стенке статора, обеспечивают короткие фазы впуска и высокую эффективность на больших оборотах.

- Боковые впускные окна: Находятся в боковых крышках, позволяют удлинить фазу впуска для улучшения тяги на низких оборотах.

- Системы изменения геометрии впуска: Например, регулируемые резонансные камеры или переключаемые каналы, усиливающие инерционный наддув.

| Компонент | Особенности в двигателе Ванкеля |

|---|---|

| Дроссельная заслонка | Электронное управление для точной синхронизации с положением ротора, минимизации насосных потерь |

| Впускной коллектор | Короткие каналы с рассчитанной длиной для использования акустических резонансов |

| Впускные окна | Форма и расположение оптимизированы под вращательное движение ротора для снижения обратных выбросов |

Ключевая задача – минимизировать гидравлические сопротивления и использовать волновые эффекты впускного тракта. При движении ротора создается импульс разрежения, который при правильной настройке длины коллектора усиливает наполнение камеры свежей смесью. Современные системы часто интегрируют с турбонаддувом для компенсации особенностей газообмена роторного двигателя.

Принцип турбирования двигателей Ванкеля

Турбирование двигателя Ванкеля реализуется через принудительное нагнетание воздуха в рабочую камеру под давлением, что существенно повышает массу кислорода, участвующего в сгорании топливно-воздушной смеси. Это компенсирует главный недостаток роторно-поршневого мотора – сравнительно низкую степень сжатия, позволяя сжигать больше топлива за цикл и наращивать мощность без увеличения габаритов силового агрегата.

Ключевая особенность – применение турбокомпрессора, использующего энергию выхлопных газов. Газы вращают турбинное колесо, соединённое валом с компрессорным колесом, которое сжимает воздух, поступающий во впускной тракт. Для стабилизации давления на разных режимах работы обязательны интеркулер (охладитель наддувочного воздуха) и перепускной клапан (вестгейт), сбрасывающий избыточные выхлопные газы мимо турбины.

Специфика реализации

- Расположение впуска/выпуска: Выхлопные газы выводятся из одной зоны корпуса статора, что обеспечивает высокую импульсную энергию потока для эффективного раскручивания турбины даже на средних оборотах.

- Тепловые нагрузки: Интенсивный нагрев выхлопа роторного двигателя требует применения жаропрочных материалов для турбины и специальных сплавов выпускного коллектора.

| Схема наддува | Особенности для Ванкеля |

|---|---|

| Турбонаддув (газодинамический) | Оптимален для высоких оборотов; турбояма менее выражена из-за отсутствия инерции поршневой группы |

| Механический нагнетатель | Обеспечивает мгновенный отклик, но снижает КПД из-за отбора мощности с вала ротора |

Критически важна калибровка системы управления: электроника должна точно дозировать топливо для предотвращения детонации при резком росте давления наддува, а также ограничивать пиковые температуры в камере сгорания, которые могут повредить уплотнения ротора и корпус статора.

Ремонтопригодность: замена уплотнений и восстановление статора

Замена уплотнений – ключевая операция при ремонте двигателя Ванкеля, так как апексные, боковые и радиальные уплотнения подвержены интенсивному износу. От их состояния зависят компрессия, герметичность камер и стабильность маслосъёмного слоя. Процедура требует полной разборки силового агрегата, тщательной очистки компонентов и аккуратной установки новых уплотнительных элементов с соблюдением зазоров.

Восстановление статора необходимо при наличии задиров, царапин или локальной деформации эпитрохоидальной поверхности. Механические повреждения нарушают геометрию рабочей камеры, приводят к потере компрессии и ускоренному износу роторных вершин. Технология ремонта включает шлифовку поверхности, напыление износостойких покрытий (никель-кремний, плазменное напыление) или расточку с последующей установкой ремонтных вставок.

Критические аспекты ремонта

- Замена уплотнений:

- Апексные уплотнения: контроль радиального натяга и зазоров в пазах

- Боковые уплотнения: проверка прилегания к торцевым поверхностям статора

- Радиальные уплотнения: регулировка пружинных держателей

- Восстановление статора:

- Шлифовка: снимает слои до 0.2 мм без нарушения геометрии

- Напыление: толщина слоя 0.3–0.5 мм с последующей финишной обработкой

- Замена секций: при сквозных повреждениях или коррозии

| Компонент | Критерии износа | Метод восстановления |

|---|---|---|

| Апексные уплотнения | Снижение высоты >0.1 мм | Обязательная замена комплектом |

| Рабочая поверхность статора | Глубина задиров >0.05 мм | Шлифовка/напыление |

| Боковые уплотнители | Уменьшение ширины >15% | Замена с калибровкой пазов |

После ремонта обязательна холодная обкатка двигателя для притирки уплотнений. Герметичность камер проверяют пневмотестером, а геометрию статора – 3D-сканированием. Несоблюдение регламента приводит к повторному износу в течение 500–1000 км пробега.

Эксплуатационные особенности: прогрев и температурный режим

Прогрев двигателя Ванкеля перед нагрузкой критически важен из-за существенного различия теплового расширения алюминиевого корпуса и стального ротора. Без предварительного нагрева возникает риск заклинивания ротора из-за неравномерных зазоров между уплотнительными гранями и эпитрохоидой камеры сгорания. Крайне не рекомендуется резко повышать обороты на холодном двигателе.

Оптимальная рабочая температура поддерживается термостатом в диапазоне 85–95°C для обеспечения стабильности зазоров и эффективного сгорания. Перегрев свыше 110°C провоцирует детонацию, коробление корпуса и ускоренный износ радиальных уплотнений. Особое внимание уделяется охлаждению выхлопного окна – локальные перегревы этой зоны ведут к прогару корпуса.

Температурные требования

- Прогрев на холостых оборотах: минимум 3–5 минут до достижения 40–50°C

- Допустимая нагрузка: только после стабилизации температуры в рабочем диапазоне

- Критический перегрев: свыше 110°C с риском деформации статора

| Состояние | Температура масла | Рекомендуемые действия |

|---|---|---|

| Холодный пуск | Ниже 30°C | Прогрев на 1500–2000 об/мин без нагрузки |

| Частичный прогрев | 40–70°C | Плавное увеличение нагрузки до 50% |

| Рабочий режим | 85–95°C | Штатная эксплуатация |

| Перегрев | Выше 105°C | Остановка двигателя для охлаждения |

Теплоотвод через масляную систему играет ключевую роль – до 40% тепла отводится смазкой. Использование синтетических масел с высокой термостабильностью обязательно. Ускоренный износ радиальных уплотнений при перегреве напрямую влияет на компрессию и ресурс.

Причины ограниченного применения в массовом автостроении

Основным препятствием для массового внедрения двигателя Ванкеля стала высокая стоимость производства. Требуются особо точные станки и дорогостоящие материалы для создания сложной геометрии корпуса статора и уплотнений ротора, что значительно увеличивает себестоимость по сравнению с традиционными поршневыми ДВС.

Серьёзной проблемой остаётся повышенный расход масла и топлива на частичных нагрузках. Герметизация рабочих камер сложнее, чем в поршневых моторах, что приводит к прорыву газов и необходимости постоянной подачи масла на уплотнения, ухудшая экологические показатели и экономичность.

Технические и эксплуатационные недостатки

Ключевые сложности включают:

- Износ уплотнений вершин ротора – динамические нагрузки и высокие температуры вызывают ускоренную деградацию, сокращая ресурс до 100-150 тыс. км

- Сложность организации эффективного сгорания – вытянутая форма камеры провоцирует локальные перегревы и детонацию

- Ограниченная тяга на низких оборотах – конструкция требует высоких оборотов для выдачи максимального крутящего момента

Экологические и экономические факторы:

| Параметр | Проблема |

| Выбросы CH | Неполное сгорание в зоне выхлопного окна |

| Расход топлива | На 15-20% выше аналогичных поршневых моторов |

| Маслорасход | До 1 л/1000 км из-за системы смазки уплотнений |

Дополнительные барьеры:

- Высокие требования к качеству топлива и масла

- Сложность ремонта и дефицит специалистов

- Ограниченный ресурс при форсировании мощности

Современные разработки частично решают проблемы с уплотнениями и экономичностью, но не устраняют фундаментальные недостатки, сохраняя нишевое применение в гоночных авто и малосерийных моделях.

Перспективы использования как генератора электроэнергии

Двигатель Ванкеля рассматривается как перспективный генератор электроэнергии (range extender) в гибридных транспортных средствах. Его компактность и высокая удельная мощность позволяют интегрировать установку без значительного увеличения массы или габаритов автомобиля, обеспечивая запас хода при разряженной тяговой батарее.

Низкий уровень вибраций и шума по сравнению с поршневыми ДВС аналогичной мощности является ключевым преимуществом для комфорта пассажиров. Способность устойчиво работать на постоянных оптимальных оборотах повышает КПД выработки электроэнергии и снижает удельный расход топлива в этом режиме.

Ключевые направления и преимущества

Основные сферы применения включают:

- Гибридные автомобили: Компактные РЕХ (range-extender) для электромобилей, особенно в сегментах премиум и спортивных моделей.

- Авиация и БПЛА: Легкие ВСУ (вспомогательные силовые установки) и генераторы благодаря малому весу и балансировке.

- Судовые установки: Резервные и вспомогательные генераторы на яхтах или катерах.

- Портативные электростанции: Мобильные источники энергии для спецтехники или аварийного питания.

Технические преимущества для генерации:

| Параметр | Влияние на генерацию |

| Высокая удельная мощность | Большая мощность при малых размерах установки |

| Минимальные вибрации | Упрощение интеграции и повышение надежности |

| Работа на газе/водороде | Совместимость с альтернативным топливом |

Критические барьеры остаются:

- Относительно высокий расход топлива на переходных режимах (менее критичен при стабильной нагрузке генератора).

- Проблемы с уплотнением ротора при длительной эксплуатации, влияющие на ресурс.

- Выбросы NOx из-за высокой температуры в зоне сгорания, требующие сложных систем нейтрализации.

Развитие материалов (керамические уплотнения, термостойкие покрытия) и гибридизации с топливными элементами открывает пути для преодоления ограничений. Узкая специализация на режиме генерации позволяет оптимизировать конструкцию под конкретные задачи, повышая конкурентоспособность против поршневых аналогов в нише компактных энергоустановок.

Современные разработки на основе роторного принципа

Основные усилия инженеров сосредоточены на устранении традиционных недостатков роторно-поршневых двигателей: высокого расхода топлива, проблем с уплотнениями вершин ротора и экологичности. Компания Mazda продолжает совершенствовать технологию RENESIS, внедряя непосредственный впрыск и турбонаддув в моделях MX-30 R-EV. Параллельно ведутся эксперименты с водородным топливом – прототип RX-8 Hydrogen RE демонстрировал работу на двух видах топлива с минимальными выбросами NOx.

В авиационной сфере LiquidPiston разрабатывает компактные X-двигатели с инверсной геометрией (ротор внутри корпуса), где зона горения оптимизирована под цикл Миллера. Ключевые инновации включают:

- Керамические апекс-уплотнения с лазерным контролем износа

- Цифровое управление фазами впуска/выпуска

- Гибридные установки для дронов с КПД до 45%

Перспективные направления

| Проект | Особенность | Статус |

| Skyactiv-R (Mazda) | Наддув + 48V mild-hybrid | Дорожные испытания |

| X1 (LiquidPiston) | Бесступенчатое регулирование сжатия | Лабораторный образец |

Отдельное внимание уделяется альтернативным рабочим циклам: в университете Aachen реализован прототип с изохорно-изобарным подводом тепла, снижающий энтропийные потери. Российский НАМИ тестирует роторный расширитель для рекуперации энергии выхлопных газов в гибридных грузовиках.

- Применение композитных материалов (SiC-керамика) для камеры сгорания

- Интеграция с электрогенераторами в качестве range-extender

- Адаптация под синтетическое топливо (e-fuel)

Список источников

При подготовке материалов о конструкции и функционировании роторно-поршневого двигателя использовались специализированные технические публикации, учебные пособия и документация производителей. Основное внимание уделялось точности описания кинематики механизма, рабочих фаз и особенностей уплотнений.

Анализ источников включал сопоставление исторических данных о разработке Феликсом Ванкелем с современными модификациями силовых агрегатов. Критически оценивались сведения о преимуществах и ограничениях системы, включая вопросы эффективности сгорания топлива и экологических параметров.

- Патрахальцев Н.Н. Роторно-поршневые двигатели. Конструкционный анализ и методики расчёта

- Двигатели внутреннего сгорания: Теория поршневых и комбинированных двигателей под ред. Орлина А.С., Круглова М.Г. Глава 12

- Патентная документация DE 11 46 155 (1958) Ф. Ванкель. Уплотнительная система роторного механизма

- Технический отчёт NSU Ro 80: Service Training Manual. Раздел "Роторная группа и корпус статора"

- Яковлев Н.А. Альтернативные силовые установки. Сравнительный анализ тепловых процессов

- Материалы конференции SAE 760600: Emissions Control in Wankel Engines. Термодинамические аспекты

- Эберсольдер Т., Дёрнер В. Прикладная газодинамика роторных систем. Моделирование фаз газообмена