Двигатель ВАЗ 2103 - устройство, параметры и скрытые нюансы

Статья обновлена: 01.03.2026

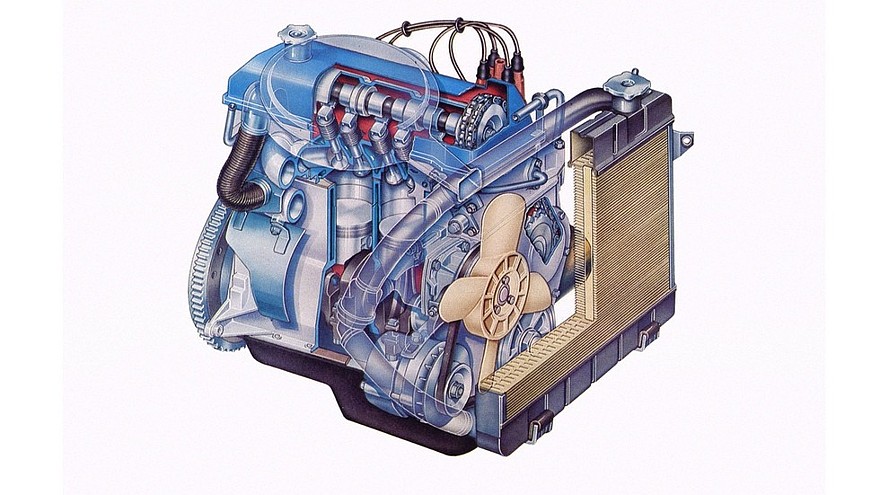

Легендарный ВАЗ 2103 с момента своего появления стал символом доступного автомобиля для миллионов советских граждан. Сердцем "тройки" служил уникальный силовой агрегат, сочетавший в себе технологические решения и характерные особенности своей эпохи.

Этот мотор не просто обеспечивал движение автомобиля – он формировал его характер и надежность. Знание его технических параметров, конструктивных нюансов и эксплуатационных секретов остается актуальным для владельцев ретро-автомобилей и ценителей отечественного автопрома.

В статье детально разберем устройство, рабочие характеристики и скрытые возможности двигателя, определявшего лицо целого поколения легендарных "Жигулей".

Базовые технические характеристики объема и мощности

Двигатель ВАЗ 2103 оснащен рядным 4-цилиндровым силовым агрегатом с карбюраторной системой питания. Конструкция представляет собой модернизированную версию мотора ВАЗ 2101, где ключевым изменением стал увеличенный рабочий объем цилиндров.

Блок цилиндров выполнен из чугуна с "мокрыми" гильзами, а диаметр поршней увеличен до 76 мм по сравнению с 76 мм у базовой модели. Коленчатый вал имеет ход поршня 80 мм, что в сочетании с увеличенным диаметром формирует основные параметры.

Ключевые показатели

Рабочий объем: 1.5 литра (1452 см³), что достигается за счет:

- Увеличенного диаметра цилиндров (76 мм вместо 76 мм у ВАЗ 2101)

- Стандартного хода поршня (80 мм)

Мощностные характеристики:

- Максимальная мощность: 77 л.с. (56.7 кВт) при 5600 об/мин

- Крутящий момент: 106 Н·м при 3400 об/мин

- Степень сжатия: 8.5:1 (под АИ-92)

Сравнение с базовым двигателем ВАЗ 2101 (1.2 л):

| Параметр | ВАЗ 2101 | ВАЗ 2103 |

| Объем | 1198 см³ | 1452 см³ |

| Мощность | 64 л.с. | 77 л.с. |

| Диаметр цилиндра | 76 мм | 79 мм |

Конструктивные особенности включают верхнее расположение распредвала и V-образное расположение клапанов (2 впускных, 2 выпускных на цилиндр). Для поддержания характеристик критически важна точная регулировка карбюратора Озон-2105 и соблюдение межсервисных интервалов.

Особенности конструкции блока цилиндров

Блок цилиндров двигателя ВАЗ 2103 выполнен из высокопрочного серого чугуна методом литья. Конструктивно он объединяет четыре цилиндра в ряд, интегрированную рубашку охлаждения и масляные магистрали. Опорные перегородки включают пять коренных шеек для установки коленчатого вала с увеличенным ходом 80 мм.

Отличием от базовой модели ВАЗ 2101 стала увеличенная высота блока – 197.1 мм против 194.8 мм. Это обеспечило совместимость с коленвалом модифицированной конструкции. Диаметр цилиндров составляет 76 мм с возможностью расточки под ремонтные размеры до +1.5 мм. Гильзы выполнены как неразъемная часть отливки ("мокрого" типа не предусмотрено).

Ключевые инженерные решения

- Усиленные перемычки между цилиндрами для снижения вибраций при повышенных оборотах

- Двухуровневая система масляных каналов:

- Главная магистраль Ø10 мм вдоль блока

- Вертикальные каналы к коренным подшипникам

- Специальные заглушки в торец блока для доступа к масляной системе при ремонте

- Фрезерованные посадочные плоскости под ГБЦ с допуском 0.05 мм

- Утолщенные стенки водяной рубашки в зоне 3-4 цилиндров

| Параметр | Характеристика |

|---|---|

| Межцентровое расстояние цилиндров | 95 мм |

| Толщина стенок гильз | 7.5 мм |

| Диаметр постелей коренных подшипников | 63.915-63.935 мм |

| Материал уплотнительных заглушек | Алюминий |

Важная особенность – применение раздельных упорных полуколец коленвала, установленных в крайней опоре. При сборке требуется выдержать тепловой зазор 0.06-0.26 мм. Монтажные отверстия под шпильки ГБЦ имеют коническую резьбу М12×1.25 для равномерного распределения нагрузки.

Отличия коленвала от других моделей ВАЗ

Коленчатый вал двигателя ВАЗ 2103 отличается от базовой модели ВАЗ 2101 и более поздней 2106 ключевыми параметрами конструкции. Главное отличие – увеличенный радиус кривошипа, напрямую влияющий на ход поршня.

Этот вал рассчитан на больший рабочий объем (1,5 л против 1,2 л у ВАЗ 2101), что требует усиленной конструкции. Особое внимание уделено балансировке и распределению масс для снижения вибраций при возросших нагрузках.

Технические особенности

Ход поршня: Увеличен до 80 мм (против 66 мм у ВАЗ 2101 и 80 мм у ВАЗ 2106). Несмотря на одинаковый ход с "шестеркой", есть нюансы в обработке шеек.

Критические отличия от аналогов:

- Радиус кривошипа: 40 мм (ВАЗ 2101 – 33 мм)

- Диаметр шатунных шеек: 47.8 мм (как у ВАЗ 2106, но отличается от 2101)

- Противовесы: Усиленная форма для компенсации инерции удлиненных шатунов

- Балансировка: Требует индивидуальной корректировки при замене

Таблица совместимости

| Модель | Ход поршня | Совместимость с 2103 |

| ВАЗ 2101 | 66 мм | Не взаимозаменяем |

| ВАЗ 2103 | 80 мм | Базовая |

| ВАЗ 2106 | 80 мм | Требует замены шатунов |

Важно: При установке коленвала ВАЗ 2106 в двигатель 2103 необходима замена шатунов из-за разницы в ширине нижних головок (2106 уже). Без замены возникнет перекос вкладышей.

Характеристики поршневой группы

Поршневая группа двигателя ВАЗ 2103 включает поршни, поршневые кольца, пальцы и шатуны. Ее конструкция обеспечивает преобразование энергии сгорания топлива в механическую работу. Основные элементы изготавливаются из высокопрочных сплавов, рассчитанных на работу в условиях экстремальных температур и нагрузок.

Диаметр цилиндров составляет 76 мм при номинальном размере поршней 75.98 мм, что создает оптимальный тепловой зазор. Ход поршня фиксирован на отметке 80 мм. Компрессионная высота поршня (расстояние от оси пальца до днища) равна 37.9 мм, что определяет геометрию камеры сгорания.

Технические параметры и особенности

Ключевые характеристики поршневой группы:

- Диаметр поршня: 75.98 мм (номинальный), ремонтные размеры +0.4 мм и +0.8 мм

- Поршневые кольца: Два компрессионных (верхнее хромированное) и одно маслосъемное (со спиральным расширителем)

- Поршневой палец: Стальной, плавающего типа, наружный диаметр 22 мм, фиксация стопорными кольцами

- Зазоры: Между поршнем и цилиндром 0.06–0.08 мм, в замке колец 0.25–0.45 мм

| Параметр | Значение |

|---|---|

| Масса поршня с пальцем и кольцами | 547–567 г |

| Смещение оси пальца | 1.5 мм вправо (по ходу движения) |

| Толщина днища поршня | 7.5 мм |

| Допустимый износ юбки поршня | ≤ 0.1 мм |

Важная особенность – наличие терморегулирующей прорези на юбке поршня, компенсирующей тепловое расширение. При ремонте обязательна групповая подборка поршней и цилиндров по массе (разброс ≤ 5 г) и диаметру. Применение поршней без маркировки ремонтного размера категорически недопустимо.

Специфика головки блока цилиндров

Конструктивно головка блока цилиндров (ГБЦ) ВАЗ 2103 выполнена из алюминиевого сплава, что обеспечивает оптимальный теплоотвод и снижение общей массы двигателя. Она объединяет камеры сгорания, впускные/выпускные каналы, места установки клапанного механизма и свечей зажигания. Особенностью именно для 2103 является наличие двух рядов клапанов (по два на цилиндр) и верхнее расположение распределительного вала.

ГБЦ крепится к блоку цилиндров через термостойкую прокладку 21-й серии, критичную для герметичности. Рабочая температура достигает 90–95°C, что требует строгого контроля затяжки болтов в определенной последовательности (с усилием 7,2–8,2 кгс·м). Форма камер сгорания – клиновидная, способствующая лучшему смесеобразованию и уменьшению детонации при степени сжатия 8,5.

Ключевые особенности и параметры

Основные отличия от ранних моделей (например, ВАЗ 2101):

- Увеличенный диаметр впускных клапанов (до 39 мм против 36 мм)

- Широкие фаски на седлах клапанов (угол 45°±1° для улучшения газообмена)

- Измененная геометрия каналов для повышения пропускной способности

- Усиленные направляющие втулки клапанов из чугуна

Типичные проблемы и "секреты" обслуживания:

- Прогар прокладки – проявляется белым выхлопом, попаданием масла в антифриз. Требует замены с обязательной шлифовкой привалочной плоскости.

- Деформация поверхности – проверяется лекальной линейкой (допуск кривизны – не более 0,05 мм).

- Износ постелей распредвала – приводит к падению давления масла. Восстанавливается расточкой под ремонтные вкладыши.

| Параметр | Значение |

|---|---|

| Диаметр впускного клапана | 39 мм |

| Диаметр выпускного клапана | 33 мм |

| Высота камеры сгорания | 7,5 мм |

| Рабочий объем камеры | 29±1 см³ |

| Затяжка ГБЦ (момент) | 71–81 Н·м |

Регулировка клапанов проводится каждые 15 тыс. км (холодный двигатель, зазор 0,15 мм для впускных/0,20 мм для выпускных). Для увеличения мощности практикуют полировку каналов и установку облегченных клапанов, но это требует перепрошивки ЭБУ на инжекторных версиях.

Распредвал: параметры и модификации

Распределительный вал (распредвал) ВАЗ 2103 – ключевой элемент ГРМ, напрямую влияющий на наполнение цилиндров и характер работы двигателя. Он выполнен из чугуна и имеет пять опорных шеек для установки в блок цилиндров. Кулачки вала взаимодействуют с толкателями, управляя открытием и закрытием клапанов в строго заданные моменты времени согласно фаз газораспределения.

Основные геометрические параметры, определяющие работу распредвала – высота и профиль кулачков, а также углы между ними. Именно эти характеристики задают продолжительность открытия клапанов, величину их подъема и перекрытие фаз (момент одновременного открытия впускного и выпускного клапанов). От них зависят мощностные и моментные характеристики двигателя на разных оборотах.

Ключевые параметры и заводские модификации

Стандартный распредвал ВАЗ 2103 (заводское обозначение 2101-1006010) имеет следующие характеристики:

- Высота кулачка: Впуск – 36.84 мм, Выпуск – 36.80 мм

- Подъем клапана: Впуск – 9.25 мм, Выпуск – 9.25 мм

- Фазы газораспределения (при зазоре 0.15 мм):

- Открытие впускного: 14° до ВМТ

- Закрытие впускного: 58° после НМТ

- Открытие выпускного: 52° до НМТ

- Закрытие выпускного: 16° после ВМТ

- Перекрытие фаз: 30°

Помимо базового, для двигателей семейства "классики" применялись и другие валы:

| Обозначение | Модель двигателя | Особенности | Подъем клапана (мм) |

|---|---|---|---|

| 2101-1006010 | ВАЗ 2101, 2103 | Стандартный вал "тройки" | 9.25 |

| 2106-1006010 | ВАЗ 2106 | Увеличенный подъем и шире фазы | 9.70 |

| 21213-1006010 | Нива 21213 | Оптимизирован для низких и средних оборотов | 9.25 |

Секреты и доработки: Тюнеры часто устанавливают спортивные распредвалы (СТИ, Нуждин, ОКБ Двигатель) с увеличенной высотой кулачков (до 11-12 мм), более широкими фазами и большим перекрытием. Это смещает пик мощности в зону высоких оборотов, но требует обязательной доработки головки блока (ГБЦ) – фрезеровки седел пружин и установки усиленных пружин. Для уличного использования популярны "нулевые" валы с умеренным приростом характеристик без потери тяги "на низах".

Настройки клапанного механизма

Регулировка тепловых зазоров клапанов на двигателе ВАЗ 2103 – обязательная процедура для поддержания оптимальной работы силового агрегата. Неправильные зазоры приводят к снижению мощности, повышенному расходу топлива, ускоренному износу ГРМ и характерному стуку в верхней части блока.

Процедура выполняется на холодном двигателе (20°C) после снятия клапанной крышки. Коленчатый вал проворачивается специальным ключом до совпадения меток на шкиве и передней крышке, что соответствует верхней мертвой точке такта сжатия в первом цилиндре. Регулировку проводят попарно для цилиндров в строгой последовательности.

Параметры и алгоритм регулировки

Номинальные зазоры:

| Тип клапана | Зазор (мм) |

|---|---|

| Впускной | 0.15 |

| Выпускной | 0.20 |

Инструменты:

- Набор щупов 0.15 мм и 0.20 мм

- Ключ на 13 (рожковый или накидной)

- Отвертка с плоским шлицем

- Ключ для проворачивания коленвала

Последовательность действий:

- Установите ВМТ 1 цилиндра (метки совмещены).

- Проверьте щупом зазоры клапанов 1-го цилиндра (4 и 6 по счету от шкива).

- Ослабьте контргайку регулировочного болта ключом на 13.

- Вставьте щуп соответствующей толщины между кулачком распредвала и толкателем клапана.

- Отрегулируйте отверткой винт до легкого прижима щупа с небольшим усилием.

- Зафиксируйте винт, затяните контргайку моментом 31–38 Н·м с повторным контролем зазора.

- Проверните коленвал на 180° (пол-оборота), отрегулируйте клапаны 3 цилиндра (2 и 4 по счету).

- Следующие повороты на 180°: для 4 цилиндра (1 и 3), затем для 2 цилиндра (5 и 8).

Секреты точной настройки: Проверяйте зазор после затяжки контргайки – винт часто смещается. Используйте только калиброванные щупы без заусенцев. При выборе между "плотным" и "свободным" зазором предпочтите минимально допустимый – клапаны на горячую затягиваются сильнее выпускных.

Система охлаждения: слабые места

Основным уязвимым звеном системы охлаждения ВАЗ 2103 является термостат. Его клапан часто заклинивает в закрытом или промежуточном положении из-за накипи или износа чувствительного элемента. Это приводит к критическому перегреву мотора либо, наоборот, к долгому прогреву и работе на пониженной температуре, что увеличивает износ.

Пластиковые элементы конструкции, особенно крышка расширительного бачка и корпус термостата, склонны к растрескиванию с возрастом или от перепадов температур. Трещины провоцируют утечку антифриза и падение давления в системе, снижая эффективность охлаждения и повышая риск закипания.

Другие проблемные узлы

- Помпа (водяной насос): Сальник подшипника со временем течет, а крыльчатка (часто пластиковая) подвержена коррозии и эрозии. Люфт вала или шум сигнализируют о необходимости замены.

- Радиатор: Трубки и соты забиваются грязью, накипью, насекомыми. Паронитовые прокладки боковых бачков разрушаются, вызывая течи. Алюминиевые детали коррозируют в местах контакта с медными патрубками.

- Патрубки: Резиновые шланги (особенно нижний и отопителя) дубеют, трескаются, разбухают изнутри. Хомуты ослабляются или ржавеют, что ведет к разгерметизации.

Ключевая рекомендация: Регулярно контролируйте уровень и состояние антифриза, своевременно заменяйте его (раз в 2-3 года) и промывайте систему специальными составами для борьбы с отложениями.

Схема работы масляной системы двигателя ВАЗ 2103

Масляная система двигателя ВАЗ 2103 работает по комбинированному принципу: наиболее нагруженные детали (коренные и шатунные подшипники коленвала, распредвал, втулки коромысел) смазываются под давлением, а остальные элементы (стенки цилиндров, поршни, шестерни ГРМ) – разбрызгиванием. Центральным элементом системы является шестеренчатый масляный насос, расположенный в передней части картера и приводимый от коленчатого вала через косозубую шестерню.

Циркуляция масла начинается с забора из поддона через маслоприемник с сетчатым фильтром грубой очистки. Насос нагнетает масло в полнопоточный фильтр, после чего очищенная смазка поступает в главную магистраль блока цилиндров. Давление в системе контролируется редукционным клапаном в корпусе насоса, стравливающим излишки обратно в поддон при превышении нормы (3.5-4.5 кгс/см² на прогретом двигателе).

Путь масла и ключевые компоненты

Из главной магистрали масло распределяется по каналам блока цилиндров:

- К коренным подшипникам коленвала – через вертикальные сверления в перегородках блока.

- К шатунным шейкам – по наклонным каналам в щеках коленвала от коренных опор.

- К распредвалу – через отдельный канал к передней опоре, далее по осевому отверстию вала к остальным втулкам.

- К оси коромысел – по вертикальному каналу в ГБЦ и трубке наружной подачи (через полую шпильку крепления крышки).

Смазка цепного привода ГРМ осуществляется масляным туманом и стекающей с верхних деталей жидкостью. Для контроля давления на приборной панели установлен датчик аварийного сигнала (загорается лампа при падении ниже 0.4-0.8 кгс/см²).

| Компонент | Функция | Особенности ВАЗ 2103 |

|---|---|---|

| Масляный насос | Создание давления | Шестеренчатый, с редукционным клапаном в корпусе |

| Полнопоточный фильтр | Очистка масла | Неразборный, с перепускным клапаном |

| Маслоприемник | Забор из поддона | Сетка с ячейкой 0.8 мм, крепится болтами |

Критические проблемные зоны системы – засорение сетки маслоприемника (при редкой замене масла), износ шестерен насоса, залегание редукционного клапана. Недостаточная смазка коромысел часто вызвана закупоркой канала в шпильке крепления крышки. Для стабильной работы требуется применение масла класса SAE 10W-40/15W-40 и замена фильтра каждые 10 000 км пробега.

Рекомендованные масла для разных сезонов

Правильный подбор моторного масла по сезону критически важен для ресурса двигателя ВАЗ 2103. Использование неподходящей вязкости приводит к затрудненному холодному пуску зимой или недостаточному давлению в системе смазки летом.

Основной ориентир – температурный диапазон эксплуатации и классификация SAE. Минеральные масла требуют сезонной замены, современные синтетические и полусинтетические составы позволяют использовать всесезонные решения.

| Сезон | Диапазон температур | Рекомендуемая вязкость (SAE) | Тип масла |

|---|---|---|---|

| Лето | Выше +5°C | 15W-40, 20W-50, 10W-40 | Минеральное, полусинтетическое |

| Зима | Ниже 0°C | 5W-30, 5W-40, 0W-40 | Синтетическое, полусинтетическое |

| Межсезонье | -20°C до +25°C | 10W-40, 5W-40 | Полусинтетическое, синтетическое |

Секреты долговечности:

- Минеральное масло 20W-50 защищает в жару, но густеет уже при -10°C

- Синтетика 0W-40 гарантирует пуск до -35°C без «масляного голодания»

- Полусинтетика 10W-40 – универсальный вариант для умеренного климата

Карбюратор Озон: особенности настройки

Карбюратор Озон (2107-1107010) – ключевой узел питания двигателя ВАЗ 2103, требующий точной регулировки из-за сложной схемы с экономайзером принудительного холостого хода (ЭПХХ) и двухкамерной конструкцией. Его особенность – раздельные системы холостого хода для каждой камеры и зависимость работы от вакуума в впускном коллекторе. Неверная настройка провоцирует перерасход топлива, "провалы" при разгоне или неустойчивые обороты.

Основные регулировки включают уровень топлива в поплавковой камере, обороты холостого хода (ХХ), состав смеси и работу ЭПХХ. Для точности необходим прогрев двигателя до 85–90°C, исправные свечи, воздушный фильтр и герметичность вакуумных шлангов. Игнорирование этих условий приводит к ложным корректировкам и ухудшению работы.

Пошаговая инструкция по регулировке

Уровень топлива (поплавковая камера):

- Снимите крышку карбюратора, отвернув 5 винтов.

- Проверьте зазор между поплавком и прокладкой крышки при вертикальном положении: 6.5±0.25 мм. Корректируйте подгибом язычка кронштейна.

- Измерьте ход поплавка до ограничителя: 15±0.5 мм. Регулируйте подгибом упорного язычка.

Холостой ход и ЭПХХ:

- Запустите двигатель, подключите тахометр. Винт "количества" смеси установите обороты ХХ в 750–800 об/мин.

- Винтом "качества" (состава смеси) добейтесь максимальных оборотов, затем винтом количества вернитесь к 750–800 об/мин.

- Проверьте ЭПХХ: при снятии провода с клапана ЭПХХ обороты должны упасть на 100–150 об/мин. Если нет – прочистите воздушный жиклер ХХ (Ø1.7 мм) или проверьте электроклапан.

| Параметр | Нормальное значение | Инструмент |

|---|---|---|

| Обороты ХХ | 750–800 об/мин | Тахометр |

| Зазор поплавка | 6.5±0.25 мм | Штангенциркуль |

| Ход поплавка | 15±0.5 мм | Штангенциркуль |

Секреты точной настройки: При "плавающих" оборотах ХХ проверьте герметичность диафрагмы вакуум-корректора и целостность уплотнителя винта качества. Для устранения "провалов" при разгоне отрегулируйте ход диафрагмы ускорительного насоса (норма: 0.8–1.2 мм) и проверьте распылитель. Используйте заводские жиклеры – самодельные аналоги нарушают баланс смеси. После регулировки протестируйте авто в движении: резкий разгон должен происходить без рывков.

Регулировка зажигания без стробоскопа

Корректная установка угла опережения зажигания (УОЗ) критична для стабильной работы двигателя ВАЗ 2103. Отсутствие стробоскопа не является препятствием – проверку можно выполнить альтернативными методами, требующими внимательности и соблюдения правил безопасности. Основные способы включают регулировку "на слух" по работе двигателя или с использованием контрольной лампы.

Перед началом работ убедитесь в исправности свечей, высоковольтных проводов, катушки зажигания и контактов прерывателя-распределителя. Двигатель должен быть прогрет до рабочей температуры (80-90°C), а аккумулятор заряжен. Ослабьте гайку крепления трамблёра для возможности его поворота.

Метод с контрольной лампой

Подготовьте простую цепь: контрольная лампа (12В) одним проводом подключается к клемме "К" катушки зажигания, вторым – на "массу" кузова. Действуйте по алгоритму:

- Снимите крышку трамблёра и проверьте зазор между контактами прерывателя (должен быть 0.35-0.45 мм).

- Поворачивайте коленвал ключом за храповик по часовой стрелке до совмещения меток на шкиве коленвала и передней крышке двигателя. Длинная метка соответствует 0° УОЗ, короткая – 5°.

- Ориентируйтесь на бегунок трамблёра – он должен указывать на контакт 1-го цилиндра (проверьте по крышке распределителя).

- Включите зажигание (не запуская мотор). Медленно поворачивайте корпус трамблёра против часовой стрелки до момента размыкания контактов. В этот момент контрольная лампа погаснет.

- Аккуратно поворачивайте трамблёр по часовой стрелке до момента загорания лампы (замыкание контактов). Зафиксируйте положение трамблёра в точке, где лампа только что загорелась.

- Затяните гайку крепления трамблёра. Проверьте работу двигателя.

После регулировки оцените результат:

- При резком нажатии на газ двигатель должен кратковременно детонировать ("звенеть"). Если детонация сильная – трамблёр слегка поворачивают по часовой стрелке (уменьшая УОЗ).

- Если детонации нет, а тяга вялая – поверните трамблёр против часовой стрелки (увеличьте УОЗ).

- Оптимально: легкая детонация исчезает через 1-2 секунды после набора оборотов.

Важные нюансы:

| Риск ошибки | Неточное совмещение меток, игнорирование люфта в приводе трамблёра. |

| Проверка | Тест-драйв на ровной дороге: разгон с 40 до 80 км/ч на 4-й передате должен сопровождаться краткой детонацией. |

| Последствия ошибки | Раннее зажигание: перегрев, детонация. Позднее: падение мощности, перегрев выпускного тракта. |

Типичные проблемы с запуском зимой

Низкие температуры критично влияют на вязкость моторного масла, снижая пусковые обороты коленвала. Одновременно падает емкость аккумулятора, а сопротивление проворачиванию возрастает из-за загустевшей смазки в кривошипно-шатунном механизме. Особенно чувствительны к холоду изношенные двигатели с уменьшенной компрессией.

Топливная система карбюраторных ВАЗ 2103 уязвима при морозах: бензин хуже испаряется, конденсат в баке кристаллизуется, образуя ледяные пробки. Дополнительно сказывается естественное падение напряжения в электроцепи стартера при -20°C и ниже, что снижает энергию искрообразования.

Основные неисправности и методы борьбы с ними

- Разряженный аккумулятор

Решение: Контроль плотности электролита (1.27 г/см³), замена АКБ старше 5 лет, хранение в тепле ночью. - Загустевшее масло в картере

Решение: Заливка зимних марок (5W-30, 0W-40), установка термокожуха или предпускового подогревателя. - Обледенение топливных магистралей

Решение: Добавка 100 мл спирта в бак, применение бензина с низким давлением паров (АИ-98), утепление топливного фильтра. - Залив свечей зажигания

Решение: Продувка цилиндров при выжатой педали газа (режим "продувки"), замена свечей на более "горячие" (А17ДВРМ). - Окисление клемм и массы

Решение: Зачистка контактов, обработка литолом, дополнительный массовый провод от АКБ к блоку цилиндров.

| Система | Профилактика | Экстренные меры |

|---|---|---|

| Электрика | Проверка натяжения ремня генератора | Прогрев АКБ феном |

| Топливная | Замена фильтра-отстойника | Пролив карбюратора спиртом |

| Механика | Регулировка клапанов (0.15 мм) | Ручная прокрутка коленвала |

Диагностика компрессии своими руками

Проверка компрессии – базовый метод оценки технического состояния цилиндропоршневой группы и клапанов без разборки двигателя. Для работы потребуется компрессометр (желательно с резьбовым наконечником для ВАЗ 2103) и помощник.

Двигатель предварительно прогревают до рабочей температуры (80-90°C), отключают топливный насос или подачу бензина, выкручивают все свечи зажигания. Аккумулятор должен быть полностью заряжен, а дроссельная заслонка – открыта (помощник до упора нажимает педаль газа).

Последовательность замеров

- Установите компрессометр: Плотно вставьте или вкрутите наконечник прибора в свечное отверстие первого цилиндра.

- Прокрутите двигатель стартером: Помощник крутит коленвал 5-7 секунд (до остановки роста показаний на шкале).

- Зафиксируйте результат: Запишите максимальное значение, достигнутое стрелкой манометра.

- Повторите для остальных цилиндров: Последовательно проверьте 2-й, 3-й и 4-й цилиндры по той же методике.

- Сравните показания: Проанализируйте полученные данные.

Интерпретация результатов

Норма для ВАЗ 2103: 10-12 кгс/см² (или МПа, в зависимости от шкалы прибора). Критически важна разница между цилиндрами – она не должна превышать 1 кгс/см².

- Низкая компрессия во всех цилиндрах: Износ поршневых колец, цилиндров или залегание колец.

- Низкая компрессия в одном цилиндре: Повреждение клапана (прогар, неплотное прилегание), задир на стенке цилиндра, поломка поршневого кольца.

- Разная компрессия в соседних цилиндрах: Часто указывает на пробой прокладки головки блока между этими цилиндрами.

Уточняющая проверка (при низких показателях)

Залейте в "слабый" цилиндр 5-10 мл чистого моторного масла через свечное отверстие и повторите замер:

- Компрессия значительно выросла: Износ/залегание поршневых колец или стенок цилиндра.

- Компрессия осталась низкой: Неплотность клапанов (регулировка, притирка, замена) или повреждение прокладки ГБЦ.

Секреты увеличения мощности до 80 л.с.

Достижение 80 л.с. на двигателе ВАЗ 2103 требует комплексной модернизации базовых узлов. Основной потенциал скрыт в оптимизации газораспределения и топливно-воздушной смеси, что подразумевает замену штатных деталей на тюнинговые аналоги. Критически важна синхронная доработка впускной и выпускной систем для минимизации сопротивления потокам.

Обязательным условием является увеличение степени сжатия до 9.5-10 единиц, достигаемое фрезеровкой головки блока цилиндров или установкой тонких прокладок. Параллельно требуется замена распределительного вала на спортивную версию с увеличенной высотой подъема клапанов и расширенными фазами – например, ВАЗ 2106 или аналог от Sti/DTM.

Ключевые модификации и порядок работ

Для стабильной работы модернизированного двигателя выполните следующие шаги:

- Впускная система:

- Установка 4-камерного карбюратора Солекс 21073 с жиклерами №135/135

- Монтаж впускного коллектора от ВАЗ 2106 с полированными каналами

- Воздушный фильтр нулевого сопротивления

- Выпускная система:

- Паук 4-2-1 или прямоточный коллектор

- Глушитель с диаметром трубы 51 мм

- Механические доработки:

- Фрезеровка ГБЦ на 1.2-1.5 мм

- Полировка камер сгорания и портов

- Замена клапанных пружин на усиленные

| Компонент | Сток | Для 80 л.с. | Прирост |

|---|---|---|---|

| Распредвал | ВАЗ 2103 | Спорт-профиль (268°) | +8-10% |

| Карбюратор | 2103/Озон | Солекс 21073 | +6-7% |

| Степень сжатия | 8.5 | 9.8-10.0 | +5-6% |

Финишная настройка обязательна на динамометрическом стенде: регулировка УОЗ под 95-й бензин, калибровка жиклеров на оптимальную смесь 13:1. Используйте бесконтактное зажигание для стабильного искрообразования на высоких оборотах. При грамотной сборке ресурс двигателя сохранится на уровне 80% от заводского.

Правильная обкатка после капитального ремонта

Обкатка двигателя ВАЗ 2103 после капремонта – критический этап для формирования ресурса и рабочих характеристик мотора. Без соблюдения правил приработки деталей резко возрастает риск преждевременного износа, задиров цилиндров и снижения компрессии.

Процесс длится минимум 2000-3000 км и требует строгого контроля стиля вождения, температурных режимов и технического состояния. Игнорирование регламента ведет к сокращению срока службы восстановленного двигателя на 30-50%.

Ключевые правила и этапы обкатки

Требования к первым запускам:

- Прогревайте мотор на холостых оборотах 3-5 минут перед началом движения

- Контролируйте давление масла (не ниже 0.5 кгс/см² на холостом ходу)

- Избегайте перегазовок при непрогретом двигателе

Режимы движения по пробегу:

| Пробег (км) | Макс. скорость (км/ч) | Макс. обороты (об/мин) | Допустимая нагрузка |

|---|---|---|---|

| 0-500 | 60 | 2500 | Не более 2 пассажиров, ровный асфальт |

| 500-1500 | 80 | 3500 | Короткие подъемы без принудительного понижения передачи |

| 1500-3000 | 100 | 4500 | Допускаются плавные обгоны без резкого ускорения |

Обязательные технические процедуры:

- Замена масла и фильтра через первые 500 км пробега

- Ежедневная проверка уровня охлаждающей жидкости и масла

- Контроль момента затяжки головки блока цилиндров после 1000 км

- Окончательная замена масла по завершению обкатки (3000 км)

Категорически запрещено в течение всего периода: буксировка прицепов, длительная работа на холостом ходу свыше 10 минут, движение на высшей передаче при оборотах ниже 2000 об/мин. После 3000 км выполните диагностику компрессии (норма для ВАЗ 2103 – 10-12 кгс/см² в цилиндрах с разницей не более 1 кгс/см²).

Замена сальников без снятия двигателя

Основная сложность заключается в обеспечении доступа к сальникам коленчатого вала (переднему и заднему) при ограниченном пространстве подкапотного пространства. Для переднего сальника потребуется демонтировать привод ГРМ: шкив коленвала, ремень и защитный кожух. Задний сальник заменяется через люк картера сцепления после снятия коробки передач, что является наиболее трудоемкой частью работы.

Ключевым условием успешной замены без демонтажа силового агрегата является надежная фиксация коленвала от проворачивания. Для этого используется специальный стопорный штифт, вставляемый в отверстие в противовесе коленвала через технологическое окно в блоке цилиндров. Отсутствие фиксации может привести к повреждению новых уплотнений или сложностям при запрессовке.

Порядок работ для переднего сальника

- Снять воздушный фильтр, генераторный ремень и привод ГРМ (шкив, ремень, кожух).

- Застопорить коленвал через отверстие в блоке, совместив метку на шкиве с риской на крышке.

- Аккуратно поддеть старый сальник отверткой через монтажные проушины и извлечь его.

- Очистить и обезжирить посадочное место, смазать рабочую кромку нового сальника моторным маслом.

- Запрессовать сальник с помощью оправки подходящего диаметра (например, головки на 30 мм) до упора, избегая перекоса.

Замена заднего сальника

- Демонтировать КПП: снять стартер, кардан, рычаг КПП, опоры и коробку передач.

- Извлечь сцепление: открутить корзину и ведомый диск.

- Выбить старый сальник через люк картера сцепления, используя пробойник и молоток.

- Установить новый: аккуратно запрессовать его заподлицо с блоком, используя деревянный брусок или трубчатую оправку.

| Критичные ошибки | Последствия |

| Нефиксированный коленвал | Перекос сальника при установке, утечка масла |

| Повреждение манжеты при монтаже | Быстрый выход из строя уплотнения |

| Загрязнение посадочного места | Неплотная посадка, просачивание масла |

Для заднего сальника обязательна замена сальника первичного вала КПП и смазка его густой смазкой (например, Литолом) при сборке. После установки новых уплотнений проверьте уровень масла в двигателе и первые 100 км пробега контролируйте отсутствие подтеканий на парковке.

Самодельные приспособления для регулировки клапанов

Регулировка тепловых зазоров клапанов на классических Жигулях требует точности и периодического контроля. Профессиональные инструменты не всегда доступны, поэтому умельцы разработали ряд самодельных решений для упрощения этой процедуры.

Эти приспособления экономят время и минимизируют риск ошибок при выставлении зазоров. Они изготавливаются из доступных материалов с использованием базовых слесарных навыков, обеспечивая надёжную фиксацию элементов ГРМ во время регулировки.

Популярные конструкции

Самые распространённые варианты включают:

- Поворотные фиксаторы распредвала – изогнутая металлическая пластина с отверстием под болт крепления корпуса подшипников. Фиксирует вал в положении, когда кулачки регулируемого цилиндра направлены вверх.

- Рычажные упоры – Г-образные кронштейны из стального прутка, упирающиеся в рёбра блока цилиндров. Служат точкой опоры для монтировки при проверке зазора щупом.

- Модифицированные регулировочные отвёртки – обычные отвёртки с приваренной гайкой на стержне. Позволяют вращать регулировочный болт одной рукой, одновременно контролируя момент затягивания контргайки.

Ключевое преимущество самоделок – возможность адаптации под конкретный мотор. Например, удлинение рукоятки рычажного упора улучшает обзор при работе с задними цилиндрами.

| Приспособление | Материалы | Сложность изготовления |

|---|---|---|

| Фиксатор распредвала | Сталь 3-4мм, болт М8 | Средняя |

| Рычажный упор | Стальной пруток Ø10мм | Низкая |

| Модифицированная отвёртка | Отвёртка, гайка М10 | Простая |

При использовании самодельных инструментов критично соблюдать параллельность установки фиксаторов и отсутствие люфтов. Некачественное крепление распредвала может привести к провороту вала и повреждению клапанов.

Тюнинг впускного тракта для улучшения отклика

Оптимизация впускной системы двигателя ВАЗ 2103 направлена на устранение ключевых ограничений штатной конструкции: излишних сопротивлений воздушного потока, недостаточной пропускной способности и теплового воздействия. Основная задача – обеспечить максимально быстрое заполнение цилиндров холодным воздухом без задержек, что напрямую влияет на резкость отклика педали газа.

Работа ведётся по нескольким направлениям: замена воздушного фильтра на производительный аналог, модернизация или установка холодного впуска, доработка впускного коллектора и дроссельного узла. Каждый этап требует точного расчёта, так как избыточное увеличение сечения каналов без корректировки других параметров двигателя может привести к падению крутящего момента на низких оборотах.

Основные методы модернизации

- Нулевой сопротивления фильтр: Замена штатного "бочонка" на фильтр с минимальным сопротивлением (без потери качества очистки). Монтаж напрямую на дроссель или через короткий патрубок.

- Холодный впуск (Short Ram или Cold Air Intake): Перенос точки забора воздуха за пределы подкапотного пространства (в зону крыла или бампера) для снижения температуры поступающего воздуха на 10-15°C.

- Полировка коллектора: Удаление литников и шероховатостей во впускных каналах для минимизации турбулентности потока.

- Увеличение диаметра дроссельной заслонки: Установка дросселя от более мощных моделей ВАЗ (например, 54мм от 16-клапанных моторов) с адаптацией посадочного места.

- Замена ресивера: Монтаж ресивера увеличенного объёма с оптимизированной геометрией (например, от ВАЗ 2106) для улучшения наполнения цилиндров.

Влияние доработок на характеристики

| Модификация | Прирост отклика | Влияние на момент | Сложность |

|---|---|---|---|

| Фильтр нулевик | Низкий | Без изменений | ★☆☆☆☆ |

| Холодный впуск | Средний | ↑ на высоких оборотах | ★★★☆☆ |

| Полировка коллектора | Высокий | ↑↑ по всему диапазону | ★★★★☆ |

| Увеличенный дроссель | Максимальный | ↓ на низах, ↑↑ на верхах | ★★★★★ |

Критически важный нюанс: После установки дросселя увеличенного диаметра обязательна перенастройка карбюратора или калибровка ЭБУ (для инжекторных версий). Игнорирование этого этапа приведёт к "провалам" и нестабильному холостому ходу из-за нарушения соотношения воздух/топливо.

Комплексный тюнинг впуска на ВАЗ 2103 даёт наиболее ощутимый результат при сочетании фильтра нулевого сопротивления, холодного впуска и полировки коллектора – это оптимальный баланс между стоимостью, сложностью работ и приростом отзывчивости. Установка крупного дросселя оправдана только при наличии других доработок двигателя (распредвал, выпуск, форсировка).

Модернизация системы выхлопа своими силами

Замена штатного глушителя ВАЗ 2103 на прямоточную конструкцию ("прямоток") – популярный метод повышения отдачи двигателя. Установка резонатора с увеличенным диаметром труб (до 52 мм) снижает сопротивление выпускных газов, облегчая "дыхание" мотора на высоких оборотах. Обязательно герметизируйте все соединения термостойким герметиком во избежание подтекания выхлопных газов.

Для баланса шума и мощности комбинируйте прямоточный резонатор со спортивным глушителем, имеющим перфорированный канал и набивку из базальтового волокна. Это снизит громкость до приемлемого уровня без значительной потери производительности. Усильте крепления кронштейнов – вибрации возрастут.

Ключевые этапы модернизации

- Подбор диаметра труб: 48-52 мм оптимальны для стандартного двигателя

- Замена гофры: Установка усиленной гофрированной секции гасит вибрации

- Термоизоляция: Обмотка приемной трубы лентой снижает температуру подкапотного пространства

| Компонент | Эффект |

| Прямоточный резонатор | +3-5% мощности выше 4000 об/мин |

| Спортивный глушитель | Снижение противодавления при контроле шума |

| Выпускной коллектор "паук" 4-2-1 | Улучшение продувки цилиндров (+5-7%) |

При установке коллектора типа "паук" потребуется доработка туннеля пола – конструкция занимает больше места. Для нивелирования эффекта "провала" на низких оборотах после установки прямотока рекомендуется синхронизация карбюратора и регулировка угла опережения зажигания.

Дефектовка деталей при разборке

Тщательный осмотр каждой детали обязателен для выявления износа, деформаций и скрытых дефектов. Фиксируются задиры на зеркале цилиндров, сколы зубьев шестерён, трещины в блоке или ГБЦ, коробление привалочных плоскостей. Особое внимание уделяется состоянию постелей коленвала – проверяется на предмет биения и эллипсности.

Измерения критичных параметров проводятся микрометрами, нутромерами и щупами. Контролируются диаметры цилиндров, шейки коленвала и распредвала, зазоры в шатунных вкладышах, толщина поршневых колец. Сравнение полученных данных с паспортными допусками двигателя ВАЗ 2103 определяет дальнейшую судьбу узла – ремонт или замену.

Ключевые компоненты и типовые дефекты

- Коленчатый вал: Проверка на осевое биение (допуск до 0.05 мм), износ коренных/шатунных шеек, состояние резьбы и фланца

- Головка блока цилиндров (ГБЦ): Деформация плоскости (макс. 0.05 мм), трещины в камерах сгорания, износ направляющих втулок клапанов

- Цилиндропоршневая группа (ЦПГ): Эллипсность гильз (предел 0.015 мм), задиры на юбках поршней, поломка перемычек между кольцами

| Деталь | Метод контроля | Критичный дефект |

|---|---|---|

| Шатуны | Проверка на скручивание и изгиб | Деформация более 0.03 мм на 100 мм длины |

| Распредвал | Замер высоты кулачков | Износ свыше 0.2 мм от номинала |

| Клапаны | Визуальный осмотр тыльной стороны тарелки | Прогары кромок, трещины ножки |

- Маркировка позиций: Фиксация положения крышек коренных подшипников, шатунов с вкладышами

- Оценка износа пар трения: Анализ рисунка на вкладышах (равномерный износ – норма, локальные отслоения – брак)

- Проверка скрытых полостей: Обнаружение накопления шлама в масляных каналах блока

Выбор поршневой группы для реставрации

При восстановлении двигателя ВАЗ 2103 критически важен точный подбор поршневой группы, так как от этого зависят компрессия, расход масла и ресурс силового агрегата. Стандартный диаметр цилиндров составляет 76 мм, но после длительной эксплуатации или перегрева блок часто требует расточки под ремонтные размеры.

Обязательно замерьте фактический износ цилиндров микрометром перед покупкой комплекта. Если стенки имеют выработку или эллипсность более 0,05 мм, расточка блока неизбежна. Игнорирование этого этапа приведет к ускоренному износу даже новых поршней и колец.

Ключевые параметры выбора

Для ВАЗ 2103 доступны три типоразмера поршней:

| Обозначение | Диаметр поршня (мм) | Диаметр цилиндра после расточки (мм) |

|---|---|---|

| Стандарт | 76,00 | 76,00–76,04 |

| Ремонт 1 (+0,4) | 76,40 | 76,40–76,44 |

| Ремонт 2 (+0,8) | 76,80 | 76,80–76,84 |

Материал поршней: Предпочтительны алюминиевые сплавы с терморегулирующими вставками (например, АЛ25). Избегайте дешевых силуминовых аналогов – они склонны к задирам при перегревах.

Конструктивные особенности:

- Поршни должны иметь канавки под 3 компрессионных кольца (2 верхних – хромированные)

- Отверстия под поршневой палец – плавающего типа с стопорными кольцами

- Смещение юбки на 1,5 мм вправо (для компенсации боковых сил)

Проверка совместимости:

- Убедитесь, что высота поршня от оси пальца до днища соответствует штатной (43,7 мм)

- Проверьте массу – разница между поршнями в комплекте не должна превышать 4 граммов

- Подберите кольца с зазором в замке 0,25–0,45 мм (для нижнего маслосъемного – 0,35–0,6 мм)

При установке ремонтных поршней обязательно заменяйте шатунные вкладыши на соответствующие размеру, даже если старые выглядят неповрежденными. Использование поршней от ВАЗ 2106 (79 мм) требует полной замены блока цилиндров и не рекомендуется для аутентичной реставрации.

Нюансы притирки клапанов в гаражных условиях

Качественная притирка клапанов напрямую влияет на компрессию и ресурс двигателя. В гаражных условиях процесс требует повышенного внимания к чистоте и точности операций. Любые абразивные частицы, попавшие в зону контакта, могут свести на нет все усилия.

Основная цель – добиться герметичного прилегания тарелки клапана к седлу по всей окружности. Контрольная полоса после обработки должна быть непрерывной и равномерной, шириной 1.0-1.5 мм. Использование специализированной пасты трех градаций (черновая, средняя, финишная) обязательно для этапной обработки поверхностей.

Технология и распространенные ошибки

Инструмент и подготовка:

- Притирочная паста: три фракции (№1 грубая 80-120 мкм, №2 средняя 40-60 мкм, №3 тонкая 10-15 мкм)

- Ручная дрель со специальной резиновой присоской или пружинный притирочный инструмент

- Керосин и чистая ветошь для удаления абразива

Критичные ошибки:

| Ошибка | Последствие | Решение |

| Перегрев седла | Оплавление металла, потеря геометрии | Охлаждать голову каждые 2-3 минуты, низкие обороты дрели (200-300 об/мин) |

| Перекос клапана при обработке | Неравномерная притирочная полоса | Фиксировать клапан строго перпендикулярно, контролировать усилие |

| Смешивание паст | Задиры на зеркале седла | Тщательно удалять остатки предыдущей пасты керосином |

Контроль результата: Нанести керосин в камеру сгорания – отсутствие протечек через клапан в течение 5 минут подтверждает герметичность. Финишная полировка седел войлочным кругом с пастой ГОИ увеличивает ресурс на 15-20%.

Расчёт зазоров для термостатирования двигателя

Тепловой зазор в клапанном механизме двигателя ВАЗ 2103 критичен для стабильной работы. При нагреве металлические компоненты (клапаны, толкатели, головка блока) расширяются, уменьшая исходный зазор. Недостаточный зазор приводит к неплотному закрытию клапанов, потере компрессии и прогару. Избыточный зазор вызывает ударные нагрузки, стуки и ускоренный износ распредвала и коромысел.

Расчёт выполняется на холодном двигателе (20°C) с учётом коэффициентов теплового расширения материалов. Для впускных клапанов (работают с менее горячими газами) требуется меньший зазор, чем для выпускных, сильнее нагревающихся от выхлопа. Точность регулировки обеспечивает сохранение оптимального теплового режима газораспределительной системы при выходе на рабочую температуру (80-95°C).

Параметры и процедура регулировки

Номинальные значения зазоров для ВАЗ 2103:

- Впускные клапаны: 0.15 мм

- Выпускные клапаны: 0.20 мм

Порядок регулировки:

- Установите поршень 1-го цилиндра в ВМТ такта сжатия (метки на шкиве коленвала и корпусе ГРМ совмещены).

- Проверьте щупом зазоры клапанов 1-го цилиндра (4 и 6 по нумерации).

- Ослабьте контргайку регулировочного винта на коромысле.

- Вставьте щуп нужной толщины между кулачком распредвала и коромыслом, вращайте винт до лёгкого защемления щупа.

- Зафиксируйте винт, затяните контргайку моментом 22–25 Н·м, повторно проверьте зазор.

- Проворачивайте коленвал на 180° по порядку работы цилиндров (1–3–4–2), регулируя остальные клапаны.

| Последствия ошибок | Слишком малый зазор | Слишком большой зазор |

|---|---|---|

| На горячем двигателе | Клапан не закрывается, падение мощности, хлопки во впуске | Стук в ГРМ, разрушение кулачков распредвала, зависание клапанов |

| Долгосрочные эффекты | Прогар тарелки клапана, оплавление седла | Износ коромысел, толкателей, повышенный шум |

Секрет точности: Замер проводите набором щупов разной толщины. Щуп должен входить с лёгким сопротивлением – если проходит свободно, зазор велик; если не входит – мал. После затяжки контргайки зазор часто уменьшается на 0.01–0.02 мм – учитывайте это при первоначальной установке.

Лучшие аналоги оригинальных подшипников

При замене подшипников коленвала и распредвала на двигателе ВАЗ 2103 критически важно выбирать аналоги с точными геометрическими параметрами и износостойкими материалами. Некорректный подбор приводит к ускоренному износу шеек валов, падению давления масла и риску заклинивания двигателя.

Оптимальные аналоги должны соответствовать оригиналу по толщине вкладышей, ширине дорожек качения и внутреннему диаметру. Ключевые критерии выбора: наличие антифрикционного покрытия (оловянно-алюминиевого или свинцовистого), точность класса ABC для вкладышей коленвала, сохранение проектных зазоров 0.026-0.073 мм.

Топ производителей вкладышей и подшипников скольжения

| Производитель | Страна | Ключевые преимущества | Применимость |

|---|---|---|---|

| Glyco (Federal-Mogul) | Германия | Трехслойные вкладыши с покрытием GLYCOPAL, высокая усталостная прочность | Коленвал, шатуны |

| Kolbenschmidt | Германия | Алюминиево-кремниевое покрытие KS-20, стабильность при перегревах | Коленвал, распредвал |

| Mahle | Германия | Многослойная структура с диффузионным слоем, снижение риска проворачивания | Шатунные вкладыши |

| SAT | Россия | Полное соответствие заводским допускам, доступность ремонтных размеров | Все узлы |

Для подшипников водяного насоса и генератора рекомендуются закрытые аналоги с двусторонними уплотнениями:

- SKF (Швеция) – серия Explorer с керамическими шариками

- FAG (Германия) – термостойкие модели с заполнением консистентной смазкой

- NTN-SNR (Япония-Франция) – усиленные обоймы из хромомолибденовой стали

При установке обязательно проверяйте маркировку на вкладышах: буквенные индексы (А, В, С) должны совпадать с метками на блоке цилиндров и шатунах. Для коренных подшипников используйте исключительно комплекты одного производителя – смешивание аналогов недопустимо.

Ремонт постелей распредвала эпоксидной смолой

Износ постелей распредвала на блоке цилиндров ВАЗ 2103 приводит к нарушению геометрии вала, падению давления масла, ускоренному износу шеек и кулачков. Традиционная расточка под ремонтные вкладыши требует спецоборудования, а замена блока – значительных затрат.

Эпоксидная смола с армирующими добавками позволяет восстановить посадочные места без сложного оборудования. Метод эффективен при умеренных повреждениях (выработка до 0.5 мм), сохраняет соосность опор и восстанавливает необходимый натяг.

Технология восстановления

Ключевые этапы работы:

- Демонтаж распредвала и тщательная очистка постелей от грязи, масла и металлической стружки.

- Обезжиривание поверхностей ацетоном или спецраствором.

- Нанесение разделительного состава (например, Циатим) на шейки вала для предотвращения приклеивания.

- Приготовление эпоксидной композиции: смола ЭДП с отвердителем (ПЭПА) + 10-15% алюминиевой пудры/стекловолокна для армирования.

Критические нюансы:

- Температурный режим: работы проводятся при +20...+25°C.

- Фиксация: вал устанавливается в блок до начала полимеризации со строгим контролем усилия затяжки крышек (по порядку и моменту).

- Выдержка: 24 часа до первичного отверждения + 3-5 суток для набора прочности.

| Материал | Назначение | Альтернатива |

|---|---|---|

| Эпоксидка ЭДП | Основа состава | Смолы ЭКФ, UHU |

| Алюминиевая пудра | Теплопроводность | Графитовая пыль |

| Стекловолокно | Прочность на сдвиг | Металлическая стружка |

Важно: метод не подходит при критической выработке или трещинах в постелях. После ремонта обязательна проверка соосности опор и давления масла на прогретом двигателе.

Гидротолкатели: установка и адаптация

Замена механических толкателей на гидрокомпенсаторы в двигателе ВАЗ 2103 устраняет необходимость регулярной ручной регулировки клапанов. Это требует замены распредвала на вал с иным профилем кулачков (например, от ВАЗ 2108), установки специальных опорных шайб и модернизации системы смазки для бесперебойной подачи масла под давлением.

Колодцы штатной головки блока цилиндров (ГБЦ) требуют расточки под увеличенный диаметр гидротолкателей (обычно до 32 мм). Обязательна тщательная промывка масляных каналов ГБЦ и установка фильтра тонкой очистки масла, поскольку загрязнения мгновенно выводят гидрокомпенсаторы из строя. После сборки двигатель нельзя сразу запускать – необходимо заполнение системы маслом.

Процедура адаптации и эксплуатационные нюансы

- Первичная прокачка: Проворачивайте коленвал стартером 10-15 секунд (без запуска!) с выжатым сцеплением для создания давления в системе.

- Контрольный запуск: Заведите двигатель и дайте ему поработать на холостых оборотах 5-10 минут. Характерный стук гидриков в первые минуты – норма.

- Прогрев и проверка: После прогрева до рабочей температуры плавно поднимите обороты до 3000 об/мин и задержите на 2-3 минуты. Стук должен исчезнуть.

| Преимущества | Требования/Особенности |

|---|---|

| Отсутствие регулировок клапанов | Строгое соблюдение интервалов замены масла (не более 7-8 тыс. км) |

| Стабильная работа двигателя | Использование масел с допуском 5W-40/10W-40 (синтетика/полусинтетика) |

| Снижение шума ГРМ | Обязательная установка дополнительного масляного фильтра |

При появлении стука на горячую проверьте давление масла и чистоту фильтров. Не пытайтесь "простукивать" гидротолкатели – это бесполезно. Для долговечности системы избегайте частых холодных пусков на короткие дистанции и никогда не глушите двигатель сразу после высоких оборотов.

Усиление шпилек головки блока

Шпильки головки блока цилиндров (ГБЦ) в двигателе ВАЗ 2103 подвергаются экстремальным нагрузкам: высоким температурам, давлению газов и механическому напряжению. Со временем заводские шпильки могут растягиваться или "плыть", что приводит к нарушению геометрии прилегания головки, прогоранию прокладки и утечкам масла или антифриза.

Усиление шпилек – критически важная процедура при форсировании мотора, установке турбины или даже для восстановления изношенного двигателя. Замена штатных элементов на усиленные предотвращает деформацию посадочных мест в блоке, обеспечивает стабильность момента затяжки и повышает общую надёжность силового агрегата.

Ключевые аспекты усиления

При модернизации учитывайте следующие моменты:

- Материал шпилек: Используются легированные стали 40Х или 35ХМА (категорически избегайте китайских аналогов сомнительного качества).

- Класс прочности: Оптимален 10.9 или 12.9 (против заводских 8.8).

- Геометрия: Усиленные шпильки имеют увеличенный диаметр резьбы (часто М10×1.25 вместо штатных М8×1.25) и специальный профиль под конусную гайку.

Этапы установки:

- Полная разборка ГБЦ и тщательная очистка резьбовых отверстий в блоке.

- Аккуратное рассверливание отверстий под новый диаметр с точным соблюдением соосности.

- Нарезание усиленной резьбы метчиком (обязательно использование смазки и контроль перпендикулярности).

- Затяжка шпилек динамометрическим ключом в строгой последовательности с поэтапным увеличением момента.

| Параметр | Штатные шпильки | Усиленные шпильки |

|---|---|---|

| Момент затяжки (Н·м) | 73-75 | 90-110* |

| Диаметр резьбы (мм) | М8×1.25 | М10×1.25 |

| Рабочая температура (°C) | До 200 | До 600 |

*Точное значение зависит от производителя и модели шпилек – всегда сверяйтесь с инструкцией.

Важно! Установка усиленных шпилек требует профессионального оборудования и опыта. Ошибки при рассверливании или затяжке необратимо повреждают блок цилиндров. Обязательна последующая проверка плоскостей ГБЦ и блока.

Бюджетная замена масляного насоса

При критическом износе или поломке штатного масляного насоса ВАЗ 2103 покупка нового оригинального узла ощутимо ударит по бюджету. Особенно это актуально для владельцев, поддерживающих работоспособность двигателя с большим пробегом, где затраты на дорогие запчасти не всегда оправданы.

Альтернативой служит установка насоса от более доступных моделей Волжского автозавода, например, от ВАЗ 2101 или ВАЗ 2108. Эти агрегаты имеют схожую конструкцию и производительность, но стоят значительно дешевле, особенно на вторичном рынке или в виде восстановленных экземпляров.

Ключевые моменты замены

Совместимость: Насосы от ВАЗ 2101 (классика) и ВАЗ 2108 (переднеприводная серия) механически подходят к блоку двигателя 2103. Крепежные отверстия и приводная шестерня идентичны. Главное отличие – расположение маслоприемника.

Особенности адаптации:

- Насос от ВАЗ 2101 имеет прямой маслоприемник, направленный вертикально вниз. При установке на 2103 может потребоваться подгиб маслоприемника или замена его трубки для избежания контакта с поддоном.

- Насос от ВАЗ 2108 оснащен изогнутым маслоприемником, направленным вперед. Часто он идеально вписывается в поддон 2103 без доработок, но необходимо проверить зазор до днища.

Критические нюансы:

- Проверка давления: После установки обязательно контролируйте давление масла на прогретом двигателе штатным манометром. Норма для 2103: 0.35-0.45 МПа на 5600 об/мин.

- Герметизация: Используйте новую прокладку насоса и шестерни привода. Нанесите тонкий слой герметика на стык корпуса с блоком.

- Защита от стружки: Перед установкой тщательно промойте новый (или б/у) насос и маслоприемник. Любая металлическая стружка внутри убьет двигатель.

| Донорская модель | Тип маслоприемника | Сложность адаптации | Средняя цена (б/у/новый) |

|---|---|---|---|

| ВАЗ 2101 (Классика) | Прямой | Средняя (возможна замена/подгиб трубки) | 500-1500 руб. / 2500-4000 руб. |

| ВАЗ 2108/09 (Спутник) | Изогнутый | Низкая (часто без доработок) | 600-1800 руб. / 2800-4500 руб. |

Важно: Даже бюджетный насос требует проверки зазоров (между шестернями и крышкой, между корпусом и шестернями). Превышение допустимых зазоров (обычно >0.25 мм) резко снижает давление. Измерьте щупом или пластилином перед установкой.

При правильном подборе и аккуратной установке "неродной" насос от классики или "восьмерки" обеспечит стабильное давление масла на уровне оригинального, продлив жизнь двигателю 2103 без лишних затрат.

Переделка под электронное зажигание

Замена контактной системы зажигания на бесконтактную электронную (БСЗ) устраняет ключевые недостатки механического прерывателя: износ контактов, необходимость регулярной регулировки зазора и очистки, нестабильность искрообразования на высоких оборотах. Электронная система обеспечивает более мощную искру, стабильную работу двигателя во всем диапазоне оборотов и упрощает эксплуатацию.

Для переоборудования потребуется комплект БСЗ от классических моделей ВАЗ (2108-2106), включающий трамблёр с датчиком Холла, коммутатор, катушку зажигания и комплект высоковольтных проводов. Крайне важно подобрать детали, совместимые с углом опережения зажигания и посадочными местами двигателя 2103. Качество компонентов напрямую влияет на надежность системы.

Этапы установки и настройки

- Демонтаж старой системы: Снимите крышку трамблёра, бегунок, конденсатор и штатную катушку зажигания. Отсоедините провода, идущие к прерывателю.

- Подготовка трамблёра: Установите новый бесконтактный трамблёр. Совместите метки на блоке цилиндров (на шкиве коленвала) и корпусе трамблёра в положении ВМТ 1-го цилиндра. Фиксируйте трамблёр, сохраняя положение бегунка напротив контакта 1-го цилиндра.

- Монтаж компонентов:

- Закрепите коммутатор в подкапотном пространстве (обычно на левом брызговике) с хорошим теплоотводом.

- Установите новую катушку зажигания (типа 27.3705 или аналог). Подключите провода согласно схеме: "Б+" – к +12В (после замка зажигания), "К" – к коммутатору.

- Проложите жгут между трамблёром и коммутатором, избегая нагреваемых зон.

- Подключение питания: Подайте +12В на коммутатор (красный провод) через реле или напрямую от замка зажигания. Подсоедините черный провод к массе кузова. Синий провод от трамблёра – к клемме "К" коммутатора.

- Проверка и регулировка: После сборки включите зажигание. При вращении коленвала стартером контрольная лампа на коммутаторе должна мигать. Запустите двигатель и стробоскопом отрегулируйте УОЗ (8-10 градусов до ВМТ на 1500 об/мин).

| Компонент | Рекомендуемый аналог ВАЗ | Ключевая характеристика |

|---|---|---|

| Трамблёр | 38.3706-01 | Угол опережения: 10±1° (на 1500 об/мин) |

| Катушка | 27.3705 | Сопротивление первичной обмотки: 0.45 Ом |

| Коммутатор | 3620.3734 | Макс. ток коммутации: 8-9А |

Секреты надежной работы: Используйте только медные высоковольтные провода с распределенным сопротивлением (R=5-9 кОм/метр). Замените свечи на более "холодные" (А17ДВРМ вместо А11), так как БСЗ повышает энергию искры. Обязательно подключите питание коммутатора через реле – это защитит цепь от просадки напряжения при запуске.

Проверяйте состояние экранировки проводов датчика Холста: их перелом или замыкание на массу приводит к внезапному отказу системы. При правильной установке ресурс БСЗ превышает 100 тыс. км, а прирост мощности достигает 3-5% за счет оптимизации сгорания топлива.

Самодиагностика детонации на разных режимах

Детонация на классических Жигулях с карбюраторным мотором определяется исключительно "на слух" – характерный металлический стук ("звон пальцев") особенно заметен под нагрузкой при разгоне или движении в гору. Процедура требует минимальных навыков: прогретый двигатель, открытое окно, отсутствие посторонних шумов и внимательное прослушивание работы мотора на разных оборотах.

Критичные режимы проверки: резкое ускорение с 2000 об/мин на 3-4 передаче (нагрузка вызывает звон при раннем зажигании), движение с постоянной скоростью 60-70 км/ч на подъеме (детонация проявляется как ритмичные постукивания), работа на холостом ходу после интенсивной поездки (косвенный признак перегрева). Важно отличать детонацию от стука клапанов (более глухой звук, учащается с ростом оборотов без нагрузки).

Методика выявления причин

При обнаружении детонации последовательно проверьте:

- Угол опережения зажигания – корректировка трамблера на 2-3 градуса позже часто устраняет проблему

- Октановое число топлива – использование бензина АИ-92 вместо АИ-80 требует регулировки зажигания

- Состояние свечей – белесый нагар или оплавление электродов подтверждают детонацию

- Карбюраторные настройки – обедненная смесь (особенно в главной дозирующей системе) усиливает "стук пальцев"

| Режим работы | Характер детонации | Типичные причины |

|---|---|---|

| Разгон под нагрузкой | Резкие звонкие щелчки | Раннее зажигание, низкооктановый бензин |

| Постоянные обороты под нагрузкой | Ритмичное постукивание | Обедненная смесь, перегрев двигателя |

| Холостой ход после нагрузки | Единичные "хлопки" | Калильное зажигание, нагар в камере сгорания |

Важно: Продолжительная детонация разрушает поршневые кольца и перемычки, повреждает ГБЦ. Если регулировки не помогают – проверьте компрессию, состояние поршневой группы и термостата (перегрев усиливает явление). Для карбюраторных ВАЗ-2103 профилактика включает очистку камер сгорания от нагара каждые 50 тыс. км пробега.

Расчет оптимального угла опережения зажигания

Оптимальный угол опережения зажигания (УОЗ) для ВАЗ 2103 определяется балансом между максимальной мощностью, топливной экономичностью и отсутствием детонации. Ключевой фактор – обороты двигателя: с их ростом требуется более раннее зажигание для полного сгорания смеси до достижения поршнем ВМТ. На карбюраторных моторах семейства "классика" базовый УОЗ устанавливается вручную при оборотах холостого хода (850-900 об/мин) и корректируется центробежным и вакуумным регуляторами распределителя.

Расчет стартового значения для регулировки основан на паспортных данных двигателя и условиях эксплуатации. Стандартная база для ВАЗ 2103 при использовании бензина АИ-92/АИ-95 составляет 10±1° до ВМТ на холостом ходу (проверяется стробоскопом). Окончательная калибровка выполняется экспериментально по методике "движения на подъем": автомобиль разгоняется до 60 км/ч на 4-й передаче, затем резко нажимается педаль газа – при правильном УОЗ возникает кратковременная (1-3 сек) слабая детонация ("звон пальцев"), исчезающая после набора скорости.

Факторы влияния и алгоритм ручной корректировки

Корректировки требуют при изменении:

- Октанового числа топлива: снижение на 1° УОЗ при переходе с АИ-95 на АИ-92;

- Состояния ЦПГ: износ увеличивает требования к углу (до +3°);

- Температуры двигателя: перегрев требует уменьшения УОЗ;

- Атмосферного давления: в горах угол увеличивается на 2-4°.

Пошаговая процедура настройки:

- Прогреть двигатель до рабочей температуры (90°С);

- Подключить стробоскоп к высоковольтному проводу 1-го цилиндра;

- Ослабить гайку крепления трамблера;

- Запустить мотор, установить обороты ХХ в диапазон 850-900 об/мин;

- Направить мигающий луч стробоскопа на шкив коленвала;

- Поворачивать корпус трамблера до совпадения метки шкива с отметкой "10°" на крышке ГРМ;

- Затянуть гайку трамблера и провести дорожный тест на детонацию.

| Условие | Коррекция УОЗ | Примечание |

|---|---|---|

| Постоянная детонация при разгоне | Уменьшить на 1-2° | Повторять до исчезновения "звона" |

| Вялый разгон, перегрев выпускного коллектора | Увеличить на 1° | Контроль детонации обязателен |

| Позднее зажигание на высоких оборотах | Проверить центробежный регулятор | Заедание грузиков |

Важно: Окончательная проверка выполняется при полностью открытой дроссельной заслонке (педаль газа "в пол") на ровном участке дороги в диапазоне 40-70 км/ч. Отсутствие прироста мощности после корректировки свидетельствует о неисправности вакуумного корректора или износе подшипников трамблера.

Ловушки при замене ремня ГРМ

Неправильная установка ремня ГРМ грозит серьёзными последствиями: от нарушения фаз газораспределения и падения мощности до фатального столкновения клапанов с поршнями при обрыве. На двигателе ВАЗ 2103 это особенно критично из-за отсутствия безопасных зон у клапанов.

Даже опытные мастера могут столкнуться с неочевидными проблемами, ведущими к дорогостоящему ремонту. Ключевые риски связаны с нарушением технологии, использованием некачественных комплектующих и игнорированием смежных компонентов.

Типичные ошибки и их последствия

- Сбитые метки ГРМ

Неточное совмещение меток коленвала и распредвала даже на 1 зуб нарушает фазы. Результат: падение мощности, детонация, прогар клапанов. - Ошибки натяжения

Слабый натяг вызывает перескок зубьев, чрезмерный – ускоряет износ роликов и обрыв. Проверка: ремень должен поворачиваться на 90° пальцами в самом длинном пролёте. - Игнорирование смежных компонентов

- Незаменённый натяжной ролик (характерный свист при пуске) сокращает срок службы ремня.

- Изношенная помпа (люфт вала, подтёки) провоцирует обрыв и перегрев.

- Неправильный демонтаж шкива коленвала

Откручивание болта без фиксации маховика (через монтажное отверстие в картере КПП) ведёт к срыву шпоночного паза и повреждению шкива. - Перекручивание ремня

Установка ремня с перегибом или замятием резко снижает его ресурс. Контроль: проверка параллельности ветвей перед фиксацией ролика.

Экономное восстановление шестерен распредвала

Износ зубьев шестерни распредвала на ВАЗ 2103 проявляется характерным металлическим стуком в передней части двигателя, усиливающимся при нагрузках. Чаще всего страдают посадочные места под шпонку и боковые грани зубьев из-за усталости металла и недостаточной смазки. Полная замена узла затратна, но существуют бюджетные методы реставрации, продлевающие ресурс детали на 30-50 тыс. км.

Ключевой принцип экономии – комбинирование механической обработки с локальным ремонтом. Перед работами шестерню демонтируют, очищают от масляных отложений и тщательно замеряют износ зубьев индикаторной головкой. Критичным считается скол более 40% высоты зуба или отклонение профиля свыше 0,3 мм. При меньших повреждениях восстановление целесообразно.

Практические методы ремонта

Основные бюджетные технологии для восстановления шестерен:

- Наплавка с последующей фрезеровкой – изношенные зубья послойно наплавляют в среде аргона, затем обрабатывают на фрезерном станке по шаблону. Требует точного расчета припуска для сохранения термообработанного слоя.

- Установка ремонтной шпонки – при разбитом пазе втулку запрессовывают в шестерню, затем фрезеруют новый паз под увеличенную шпонку. Обязательна проверка соосности после установки.

- Перевертывание шестерни – если конструкция позволяет, деталь разворачивают на 180°, задействуя неизношенную сторону зубьев. Требует переточки фасок и контроля биения.

После ремонта обязательна балансировка узла в сборе с распредвалом. Допустимый дисбаланс – не более 2 г·см на рабочих оборотах. Для защиты восстановленных поверхностей применяют твердотельные смазки на основе дисульфида молибдена, снижающие ударные нагрузки.

| Тип износа | Способ восстановления | Ориентировочная стоимость |

|---|---|---|

| Выкрашивание кромок зубьев (до 30%) | Ручная доводка абразивным камнем | ≈ 300 руб. |

| Износ шпоночного паза | Установка втулки с новым пазом | ≈ 700 руб. |

| Деформация зубьев по окружности | Наплавка с фрезеровкой | ≈ 1500 руб. |

Важно: восстановленные шестерни нельзя использовать с новыми цепями ГРМ – разница в шаге зубьев приводит к ускоренному износу. Оптимально устанавливать их в паре с цепью, имеющей пробег 20-30 тыс. км. После монтажа первые 500 км избегайте оборотов свыше 3500 об/мин для приработки поверхностей.

Химическая очистка масляных каналов

Процедура направлена на растворение и удаление твердых отложений (шлаков, лаков, нагара), блокирующих нормальную циркуляцию масла. Загрязнения возникают из-за окисления смазочного материала, некачественных масел, перегрева двигателя или несвоевременной замены фильтров.

Основная задача – восстановить пропускную способность каналов блока цилиндров, ГБЦ, коленчатого вала и маслоприемника без механического вмешательства. Эффективность напрямую влияет на давление в системе, ресурс вкладышей, распредвала и гидрокомпенсаторов.

Ключевые аспекты технологии

Специализированные составы применяются трех типов:

- Промывочные масла – заливаются вместо рабочего масла на 10-15 минут работы на холостом ходу.

- "Пятиминутки" – добавки, смешиваемые со старым маслом перед заменой (экспозиция 5-10 мин на холостых оборотах).

- Долговременные очистители – присадки к рабочему маслу, действующие 200-500 км пробега.

Критические правила безопасности:

- Запрещено использовать ацетон, керосин или сольвент – агрессивные растворители разрушают резиновые сальники.

- При сильном загрязнении избегать "пятиминуток" – крупные частицы шлака могут закупорить сетку маслоприемника.

- Обязательная замена масляного фильтра сразу после процедуры.

Особенности для ВАЗ 2103: Узкие места – каналы подвода масла к коренным шейкам коленвала и верхней головке шатунов. Требуется контроль давления после промывки: норма 0.35-0.45 МПа на 5600 об/мин (прогретый двигатель).

| Тип очистителя | Рекомендуемый бренд | Время воздействия | Риски |

|---|---|---|---|

| Промывочное масло | Liqui Moly Oil Schlamm-Spulung | 10-15 мин (холостой ход) | Снижение давления при изношенной ЦПГ |

| "Пятиминутка" | Hi-Gear HG2204 | 5-10 мин (холостой ход) | Забивание каналов при критичных отложениях |

| Долговременная присадка | Suprotec "Проактив" | 200-300 км пробега | Незначительный эффект при закоксовке |

Важный нюанс: После глубокой очистки возможно увеличение шумности ГРМ – удаление слоя отложений обнажает естественный износ деталей. Для двигателей с пробегом свыше 150 тыс. км рекомендованы щадящие составы с контролем давления масла.

Температурные режимы и критические точки

Нормальный рабочий диапазон температуры охлаждающей жидкости для двигателя ВАЗ 2103 составляет 85–95°C. Стабильное поддержание этого режима обеспечивается термостатом, открывающимся при 87±2°C для включения основного контура охлаждения. Двигатель достигает оптимальной температурной эффективности в этом диапазоне, гарантируя полное сгорание топлива и минимальный износ.

Критической точкой считается превышение температуры 105°C, при которой возможны локальные перегревы, деформация ГБЦ и прогорание прокладки. Длительная работа при 115°C и выше приводит к заклиниванию поршневых колец, короблению клапанов и необратимым повреждениям. Особую опасность представляет "тепловой удар" при резком охлаждении перегретого мотора – риск трещин в блоке цилиндров.

Факторы риска и контроль

Основные причины перегрева:

- Неисправность термостата (заклинивание в закрытом положении)

- Загрязнение радиатора или рубашки охлаждения

- Проскальзывание ремня вентилятора или поломка помпы

- Утечки ОЖ (ниже минимального уровня)

Для мониторинга используйте штатный указатель температуры с зонами:

| 80–95°C | Нормальная работа |

| 95–105°C | Опасная зона (требуется остановка) |

| >105°C | Аварийный перегрев |

Важно: Запрещается доливать холодную воду в перегретый двигатель! Остановите мотор, дайте остыть до 50–60°C, затем медленно добавьте антифриз.

Грамотная консервация двигателя ВАЗ 2103 на зиму

Перед консервацией тщательно очистите двигатель и подкапотное пространство от грязи, масляных потеков и дорожных реагентов. Это предотвратит развитие коррозии и облегчит визуальный осмотр на предмет возможных утечек. Затем выполните замену моторного масла и масляного фильтра, даже если срок замены еще не подошел – старое масло содержит продукты износа и кислоты, губительные при длительном простое.

Прогрейте двигатель до рабочей температуры для лучшего удаления влаги и старых отложений. После слива старого масла и замены фильтра залейте свежее масло с подходящей вязкостью (например, 10W-40 или 15W-40). Обработайте доступные металлические поверхности в подкапотном пространстве антикоррозийным спреем. Выкрутите все свечи зажигания.

Ключевые этапы консервации цилиндропоршневой группы:

- Защита цилиндров: Через свечные отверстия в каждый цилиндр введите 15-20 мл чистого моторного масла (можно использовать шприц).

- Равномерное распределение масла: Вручную (ключом на 38) проверните коленчатый вал на 5-6 полных оборотов. Это покроет масляной пленкой стенки цилиндров, поршни и кольца.

- Установка свечей: Аккуратно заверните свечи зажигания обратно в свечные колодцы до упора рукой, но не затягивайте их ключом окончательно. Это создаст герметичность, но позволит легко выкрутить их весной.

Надежно закройте все технологические отверстия: воздухозаборник карбюратора (плотным пакетом и резинкой), выхлопную трубу (чистой ветошью или специальной заглушкой). Это предотвратит попадание влаги, пыли и грызунов.

| Элемент | Действие при консервации | Цель |

|---|---|---|

| Патрубки системы охлаждения | Проверить на трещины, смазать силиконовой смазкой | Предотвратить пересыхание и растрескивание резины |

| Ремни (ГРМ, генератора) | Ослабить натяжение (по инструкции) | Снять нагрузку с подшипников и предотвратить деформацию ремней |

| Аккумулятор | Снять, зарядить, хранить в прохладном месте | Предотвратить глубокий разряд и замерзание электролита |

Установите автомобиль на ровную поверхность. Поставьте рычаг КПП в нейтральное положение. Затяните стояночный тормоз. Желательно подложить под колеса противооткатные упоры. Закройте капот.

Мифы и реальность о ресурсе двигателя

Среди владельцев ВАЗ 2103 циркулирует множество противоречивых утверждений о долговечности двигателя, что часто приводит к необоснованным страхам или чрезмерному оптимизму. Эти мифы формируются десятилетиями эксплуатации, передаются между автовладельцами и обрастают новыми деталями, создавая искаженную картину реальных возможностей силового агрегата.

Разберем ключевые заблуждения и факты, основанные на технической документации, опыте автомехаников и статистике ремонтов. Понимание реальных возможностей мотора помогает правильно планировать обслуживание и избежать преждевременного капремонта.

Распространенные заблуждения и факты

Рассмотрим основные мифы в формате сравнения:

| Миф | Реальность |

|---|---|

| "Ресурс 150 тыс. км заложен конструктивно" | Паспортный ресурс до капремонта – 125 тыс. км, но реальный пробег зависит от условий эксплуатации и обслуживания |

| "Масло нужно лить погуще – меньше износ" | Использование вязкого масла (20W-50) летом допустимо, но зимой провоцирует масляное голодание. Оптимально – 10W-40 или 15W-40 |

| "Чем реже менять масло – тем лучше" | Интервал замены масла не должен превышать 7-8 тыс. км. Продукты износа ускоряют деградацию вкладышей |

Критические факторы долговечности:

- Температурный режим – перегрев свыше 95°С необратимо деформирует ГБЦ

- Качество сборки – заводской ресурс часто сокращался из-за "перетянутых" шатунных вкладышей

- Регулярность регулировки клапанов – зазоры влияют на износ распредвала и стержней клапанов

Главный секрет живучести двигателя – своевременное устранение мелочей: замена прохудившихся прокладок, чистка системы вентиляции картера, контроль герметичности патрубков. Пренебрежение "незначительными" утечками масла или антифриза неизбежно сокращает ресурс цилиндропоршневой группы и подшипников.

Список источников

Информация для статьи основана на технической документации, специализированной литературе и экспертных материалах, посвященных классическим моделям ВАЗ.

Ключевые источники включают официальные руководства, отраслевые издания и проверенные данные от сообществ автомобилистов.

- Официальное руководство по ремонту и эксплуатации ВАЗ 2101-2107

- Технические спецификации Волжского автомобильного завода (архивные материалы)

- Журнал "За рулем": публикации о модернизации двигателей классической серии

- Книга "Конструкция и особенности двигателей ВАЗ" (автор: С.В. Успенский)

- Монография "История отечественного автопрома: от ВАЗ-2101 до Lada Granta"

- Форумы автомобилистов: DRIVE2.ru (раздел "Классика ВАЗ"), ВАЗ Клуб

- Интервью с ветеранами АВТОВАЗа из отдела двигателестроения

- Методические пособия по диагностике карбюраторных двигателей НИИ Автопрома