Двигатель ВАЗ 2110 - конструкция, параметры и отличия

Статья обновлена: 01.03.2026

ВАЗ-2110 – базовый силовой агрегат линейки переднеприводных автомобилей Волжского автозавода.

Конструкция двигателя заложила основу для целого семейства моторов ВАЗ.

Статья детально разберет устройство, ключевые технические параметры и эксплуатационные нюансы этого массового двигателя.

Классификация двигателей по объёму и индексам

Двигатели для ВАЗ 2110 систематизируются по рабочему объёму и заводским индексам, что отражает их конструктивные отличия и эволюцию. Основные группы включают 1.5-литровые и 1.6-литровые модификации, причём каждая имеет уникальные индексы, закреплённые в обозначении модели двигателя. Эти маркеры напрямую указывают на технические параметры и поколение силового агрегата.

Индексы двигателей (например, 2111, 21124, 21126) формируются по единой системе: первые две цифры обозначают принадлежность к семейству, третья – вид топливной системы, четвёртая – число клапанов. Объём цилиндров коррелирует с индексом: 1.5-литровые версии характерны для ранних модификаций, тогда как 1.6-литровые преобладают в современных вариантах с улучшенными характеристиками.

Основные группы двигателей

- 1.5-литровые (1499 см³):

- 2110 – карбюраторный, 8 клапанов

- 2111 – инжекторный, 8 клапанов

- 2112 – инжекторный, 16 клапанов

- 1.6-литровые (1596 см³):

- 21114 – инжекторный, 8 клапанов

- 21124 – инжекторный, 8 клапанов (модернизированный)

- 21126 – инжекторный, 16 клапанов

| Индекс | Объём (л) | Топливная система | Клапаны |

|---|---|---|---|

| 2110 | 1.5 | Карбюратор | 8 |

| 2111 | 1.5 | Инжектор | 8 |

| 2112 | 1.5 | Инжектор | 16 |

| 21114 | 1.6 | Инжектор | 8 |

| 21124 | 1.6 | Инжектор | 8 |

| 21126 | 1.6 | Инжектор | 16 |

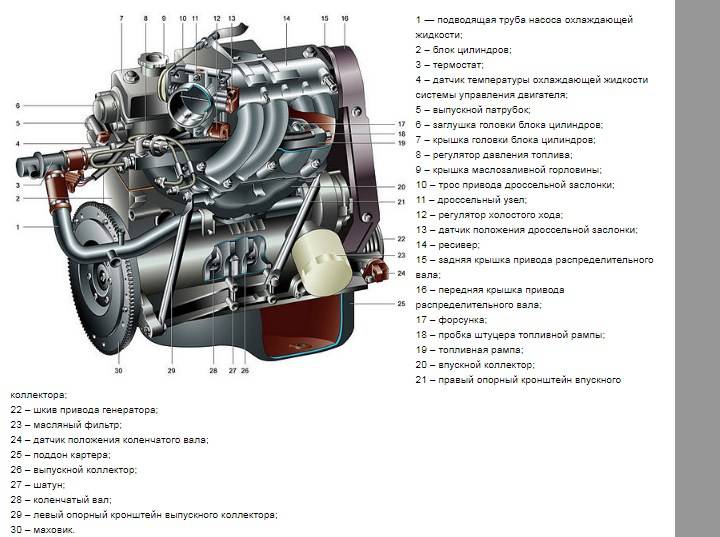

Блок цилиндров: материалы и конструкция

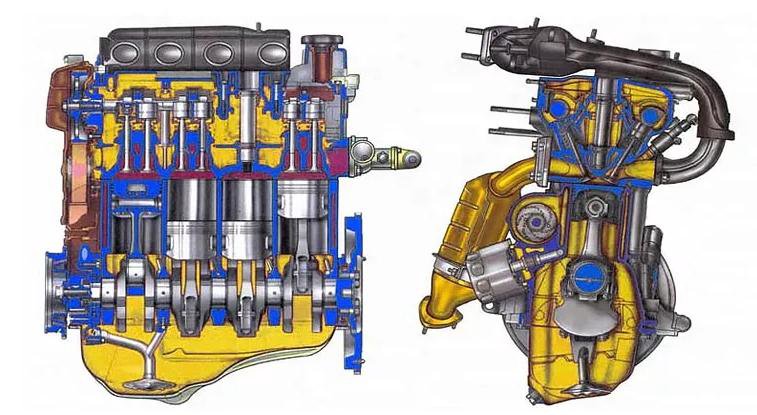

Блок цилиндров двигателя ВАЗ 2110 выполнен из высокопрочного серого чугуна с перлитной структурой. Этот материал обеспечивает необходимую жесткость конструкции, износостойкость гильз цилиндров и стабильность геометрических параметров при термических нагрузках.

Конструктивно блок представляет собой монолитную отливку с четырьмя цилиндрами, расположенными в один ряд. Высота блока стандартизирована под рабочий объем 1.5-1.6 л. В нижней части расположены пять опор коренных подшипников коленчатого вала с съемными крышками, фиксируемыми анкерными болтами.

Ключевые особенности

Основные конструктивные элементы включают:

- Гильзы цилиндров - интегрированы непосредственно в тело блока ("мокрый" тип отсутствует)

- Масляные каналы - три вертикажных магистрали для подачи масла к ГБЦ и шатунным подшипникам

- Рубашка охлаждения - окружает цилиндры по периметру с каналами вокруг седел выпускных клапанов

- Форсунки масляного охлаждения - установлены в блоке под каждым цилиндром для подачи масла на днища поршней

Технологические особенности производства:

| Обработка постелей | Чистовое растачивание с жестким допуском ±0.01 мм |

| Гильзы цилиндров | Хонингование с углом сетки 50-60° для удержания масла |

| Деформационная стабильность | Термообработка для снятия внутренних напряжений |

Сопряжение с головкой блока осуществляется через прокладку с точечной фиксацией по 10-болтовой схеме крепления. Посадочные поверхности под подшипники коленвала обрабатываются методом чистового шабрения для обеспечения соосности.

Поршневая группа: размеры и особенности

Поршневая группа двигателя ВАЗ 2110 включает поршни, поршневые кольца, пальцы и шатуны. Её ключевая задача – преобразование энергии сгорания топлива в возвратно-поступательное движение, передаваемое на коленчатый вал. От точности размеров и качества компонентов напрямую зависят компрессия, мощность и ресурс силового агрегата.

Основные параметры базируются на номинальном диаметре цилиндров 82 мм. Допустимые отклонения и ремонтные размеры строго регламентированы для обеспечения правильной работы. Особое внимание уделено термомеханическим характеристикам алюминиевых поршней и их совместимости с гильзами цилиндров.

Ключевые размеры

| Параметр | Значение (мм) |

|---|---|

| Диаметр цилиндра (номинал) | 82.00 |

| Диаметр поршня (номинал) | 81.96 |

| Ремонтные размеры поршней | 82.40, 82.80 |

| Зазор поршень-цилиндр | 0.025–0.045 |

| Диаметр поршневого пальца | 22.00 |

Конструктивные особенности:

- Поршни из алюминиевого сплава с терморегулирующей стальной вставкой в зоне верхнего кольца для снижения тепловых деформаций

- Юбка сложной овально-конической формы, компенсирующая неравномерное расширение при нагреве

- Три поршневых кольца на каждом поршне:

- Верхнее компрессионное – хромированное бочкообразное

- Нижнее компрессионное – коническое со скребковым профилем

- Маслосъёмное – с пружинным расширителем

- Плавающий поршневой палец, фиксируемый стопорными кольцами

- Смещение оси пальца на 1.2 мм относительно центра для снижения шума при переходе ВМТ

Коленчатый вал и шатунные механизмы

Коленчатый вал двигателя ВАЗ 2110 представляет собой пятиопорную кованую стальную конструкцию с противовесами. Он преобразует возвратно-поступательное движение поршней во вращательное движение, передавая крутящий момент на трансмиссию через маховик. Вал оснащен четырьмя шатунными шейками, расположенными под углом 180° относительно друг друга для обеспечения равномерных интервалов между рабочими ходами цилиндров.

Шатунные механизмы состоят из стальных кованых шатунов разборной конструкции с тонкостенными вкладышами и сталеалюминиевыми втулками в верхних головках. Нижняя головка шатуна соединяется с шатунной шейкой коленвала через крышку с двумя болтами, что обеспечивает точную фиксацию и необходимый натяг. Система смазки шейк осуществляется под давлением через каналы в коленчатом вале.

Ключевые характеристики узлов

- Диаметр коренных шеек: 50,799-50,809 мм

- Диаметр шатунных шеек: 47,830-47,850 мм

- Осевой зазор коленвала: 0,06-0,26 мм

- Длина шатуна (между осями): 121 мм

| Параметр | Допуск при ремонте |

|---|---|

| Биение коленвала | ≤ 0,03 мм |

| Зазор в шатунных вкладышах | 0,02-0,07 мм |

| Зазор во втулке верхней головки шатуна | 0,015-0,040 мм |

Особенности эксплуатации: Для предотвращения усталостных разрушений коленвал проходит динамическую балансировку в сборе с маховиком и сцеплением. Шатуны подбираются по массе с допустимым отклонением не более 3 грамм в пределах одного двигателя. При сборке критически важно соблюдать моменты затяжки шатунных болтов: 51,5-53,4 Н·м с последующим доворотом на 60°±5°.

Головка блока цилиндров (ГБЦ)

Головка блока цилиндров двигателя ВАЗ 2110 представляет собой сложную литую деталь, устанавливаемую поверх блока цилиндров через термостойкую прокладку. Она формирует верхнюю часть камер сгорания, обеспечивает размещение газораспределительного механизма (ГРМ) и служит основой для крепления впускного/выпускного коллекторов, свечей зажигания и других систем.

Изготавливается из алюминиевого сплава для оптимального отвода тепла и снижения массы. Конструктивно различается для 8- и 16-клапанных модификаций: в 8-клапанной версии используется общая камера сгорания на два цилиндра, в 16-клапанной – индивидуальные камеры сгорания и два распредвала.

Ключевые элементы конструкции

- Клапанный механизм: тарельчатые клапаны (впускные/выпускные) с пружинами и маслосъемными колпачками

- Распределительные валы: один вал на 8-клапанных моторах, два – на 16-клапанных

- Клапанные коромысла (только для 8-клапанных версий)

- Масляные каналы для смазки ГРМ

- Резьбовые отверстия для свечей зажигания

- Патрубки системы охлаждения

Типовые характеристики

| Параметр | 8-клапанная | 16-клапанная |

| Диаметр впускного клапана | 37 мм | 31 мм |

| Диаметр выпускного клапана | 32 мм | 27 мм |

| Угол фаски седла клапана | 45° | 45° |

Эксплуатационные особенности: Требует периодической регулировки клапанных зазоров (на 8-клапанных моторах). Склонна к деформации при перегреве, что вызывает нарушение герметичности прокладки. При ремонте обязательна проверка плоскости привалочной поверхности. Ресурс направляющих втулок клапанов – до 150 тыс. км. Использование некачественного топлива провоцирует прогар клапанов.

Распределительный вал и привод ГРМ

Распределительный вал (распредвал) двигателя ВАЗ 2110 расположен в верхней части головки блока цилиндров. Он выполнен из чугуна и имеет пять опорных шеек для крепления в постелях ГБЦ. На валу жестко закреплены восемь кулачков (по два на каждый цилиндр), которые напрямую воздействуют на толкатели клапанов через гидрокомпенсаторы. Профиль кулачков точно определяет момент, продолжительность и высоту открытия впускных и выпускных клапанов, синхронизируя их работу с положением поршней.

Привод газораспределительного механизма (ГРМ) на ВАЗ 2110 реализован зубчатым ремнем. Он передает вращение с коленчатого вала на шкив распределительного вала, обеспечивая точное согласование их угловых положений. От правильности установки фаз газораспределения напрямую зависят мощность, экономичность и стабильность работы двигателя. Обрыв или перескок ремня приводит к удару клапанов о поршни и серьезным механическим повреждениям.

Ключевые компоненты и особенности привода

- Ремень ГРМ: Зубчатый, армированный стекловолокном. Имеет маркировку для точной установки по меткам.

- Натяжной ролик: Автоматически поддерживает оптимальное натяжение ремня. Содержит подшипник качения и пружинный механизм.

- Опорный ролик: Фиксирует траекторию движения ремня, снижая вибрации.

- Шкивы: Зубчатый шкив распредвала и коленвала. Коленчатый вал имеет дополнительный шкив привода генератора и помпы.

- Метки ГРМ: Установочные риски на шкивах, маховике и крышке ГБЦ для совмещения ВМТ 1-го цилиндра с положением распредвала.

| Параметр | Значение |

| Тип привода | Зубчатый ремень |

| Ширина ремня | 19 мм |

| Количество зубьев | 111 |

| Регламент замены | 60-75 тыс. км или 5 лет |

| Критичность ошибок монтажа | Вызывает нарушение фаз, повреждение клапанов и поршней |

Важные нюансы эксплуатации: Обязательна замена ремня и роликов комплектом при обнаружении трещин, расслоений или масляных загрязнений. Проверка натяжения выполняется при каждом ТО. Игнорирование регламента замены – основная причина выхода двигателя из строя. При установке нового ремня вращение коленвала допускается только по часовой стрелке за болт крепления шкива.

Клапанный механизм: регулировка зазоров

Тепловой зазор между кулачком распредвала и толкателем клапана критичен для работы двигателя ВАЗ 2110. Неправильный зазор вызывает стук клапанов, снижение мощности, перегрев и ускоренный износ ГРМ.

Регулировка выполняется на холодном двигателе (15-20°C) каждые 20-30 тыс. км пробега. Используются наборы калибровочных шайб толщиной от 3.0 до 4.5 мм с шагом 0.05 мм.

Технология регулировки

- Снимите клапанную крышку и ремень ГРМ (для доступа к шкиву распредвала).

- Поворачивайте коленвал до совмещения меток на шкиве распредвала и задней крышке ремня.

- Проверяйте зазоры щупом в последовательности цилиндров 1-3-4-2:

- Впускные клапаны: 0.20±0.05 мм

- Выпускные клапаны: 0.35±0.05 мм

- Для замены шайбы утопите толкатель клапана спецприспособлением, извлеките сухари и выньте регулировочную шайбу.

- Подберите новую шайбу по формуле: H = B + (A - C), где:

- A – текущий замеренный зазор

- B – толщина извлечённой шайбы

- C – номинальный зазор

| Параметр | Впускной клапан | Выпускной клапан |

|---|---|---|

| Номинальный зазор | 0.20 мм | 0.35 мм |

| Допуск | ±0.05 мм | ±0.05 мм |

| Тип толкателя | Механический с плоской шайбой | |

После замены всех шайб проверните коленвал на 2 оборота и перепроверьте зазоры. Неправильная регулировка приводит к прогару клапанов при уменьшенном зазоре или ударным нагрузкам при увеличенном.

Система смазки: схема и рабочие параметры

Система смазки двигателя ВАЗ 2110 использует комбинированный принцип работы: наиболее нагруженные детали (коренные и шатунные подшипники коленвала, опоры распредвала, цепи ГРМ) смазываются под давлением, создаваемым масляным насосом. Остальные компоненты (стенки цилиндров, поршневые пальцы, кулачки распредвала) получают масло методом разбрызгивания через отверстия в шатунах и каналы головки блока.

Основные элементы системы включают масляный поддон (емкость 3.5 л), шестеренчатый насос с редукционным клапаном, полнопоточный фильтр со сменным картриджем, маслозаборник с сетчатым фильтром грубой очистки, а также сеть каналов в блоке и головке цилиндров. Контроль обеспечивается датчиком давления масла и аварийной лампой на приборной панели.

Схема циркуляции масла

- Масло забирается насосом из поддона через маслозаборник

- Нагнетается в главную магистраль блока цилиндров

- Очищается в полнопоточном фильтре

- По каналам подается к:

- Коренным подшипникам коленвала

- Опорам распределительного вала

- Цепному приводу ГРМ

- Вазотокартерному клапану

- Через отверстия в коленвале масло поступает к шатунным подшипникам

- Избыток сбрасывается редукционным клапаном обратно в поддон

| Параметр | Значение | Условия измерения |

|---|---|---|

| Рабочее давление | 0.35-0.45 МПа | На прогретом двигателе (2000 об/мин) |

| Минимальное давление | 0.05 МПа | Холостой ход (800-900 об/мин) |

| Объем системы | 3.5 л | С фильтром |

| Рекомендуемое масло | 5W-30/5W-40 | Класс вязкости по SAE |

| Давление срабатывания аварийной лампы | 0.02-0.06 МПа | На холостых оборотах |

Критичные особенности: Засорение маслоприемной сетки или износ редукционного клапана приводят к падению давления. При замене фильтра обязательна предварительная пропитка нового элемента маслом для предотвращения масляного голодания при запуске. Требуется строгое соблюдение межсервисных интервалов из-за склонности системы к образованию шламов.

Система охлаждения: патрубки и термостат

Система охлаждения двигателя ВАЗ 2110 использует комбинированный принцип работы: принудительную циркуляцию жидкости и обдув радиатора встречным потоком воздуха с помощью электровентилятора. Основной функцией является поддержание оптимального температурного режима (85-95°C) независимо от нагрузки. Конструктивно она включает радиатор, водяной насос (помпу), расширительный бачок, термостат, вентилятор с датчиком включения и сеть соединительных патрубков.

Патрубки системы изготавливаются из термостойкой резины с армированием для предотвращения деформации под давлением и вакуумом. Они обеспечивают герметичное соединение ключевых компонентов: радиатора, двигателя, помпы, термостата и печного отопителя салона. Наиболее критичными являются верхний (от головки блока к радиатору) и нижний (от радиатора к помпе) патрубки, а также шланг подвода к дроссельному узлу. Со временем резина теряет эластичность, появляются трещины или вздутия, что требует немедленной замены во избежание утечки антифриза и перегрева.

Устройство и работа термостата

Термостат ВАЗ 2110 выполняет функцию регулирования потока охлаждающей жидкости в зависимости от её температуры. Ключевые элементы:

- Корпус из алюминиевого сплава

- Восковой термоэлемент (начинает плавиться при ~87°C)

- Основной и байпасный клапаны

- Возвратная пружина

Принцип работы:

- До 85°C: Основной клапан закрыт, жидкость циркулирует по "малому кругу" (рубашка двигателя → помпа → печка салона → термостат → двигатель), обеспечивая быстрый прогов.

- 85-95°C: Термоэлемент расширяется, постепенно открывая основной клапан и прикрывая байпасный. Жидкость начинает поступать в радиатор ("большой круг").

- Свыше 95°C: Основной клапан полностью открыт, байпасный закрыт. Весь поток направляется через радиатор для интенсивного охлаждения.

| Характеристика | Значение |

| Начало открытия термостата | 85±2°C |

| Полное открытие | 102°C |

| Ход основного клапана | ≥8 мм |

| Ресурс (оригинал) | 80-120 тыс. км |

Неисправности термостата проявляются как постоянный перегрев (клапан заклинил в закрытом положении) или длительный прогрев + низкая температура на ходу (клапан заклинил открытым). Для проверки после запуска холодного двигателя верхний патрубок радиатора должен оставаться холодным до достижения 85-90°C, затем быстро прогреваться. Отсутствие нагрева указывает на нерабочий термостат.

Карбюраторные модификации: устройство и настройка

На ранних этапах производства ВАЗ 2110 оснащались карбюраторными двигателями объемом 1.5 л (21083) и 1.6 л (21093) с поплавковыми карбюраторами типа "Солекс" или "Озон". Основными компонентами системы питания являлись: топливный бак с механическим насосом, фильтры грубой/тонкой очистки, воздушный фильтр с термозаборником и непосредственно карбюратор с ручным или полуавтоматическим управлением воздушной заслонкой.

Конструктивно карбюраторы включали двухкамерную систему с последовательным открытием дроссельных заслонок, главные дозирующие системы (ГДС), систему холостого хода (СХХ), экономайзеры мощностных режимов, ускорительные насосы и вакуумные корректоры. Ключевыми особенностями были механический привод газа через трос и отсутствие электронных компонентов в смесеобразовании.

Типичные узлы карбюратора ВАЗ 2110

- Поплавковая камера - поддерживает стабильный уровень топлива

- Смесительные камеры (первичная/вторичная)

- Дроссельные и воздушные заслонки с механическим приводом

- Жиклеры (главные, холостого хода, экономайзера)

- Электромагнитный клапан отсечки топлива

- Винты регулировки качества/количества смеси ХХ

Базовая настройка карбюратора

- Прогреть двигатель до рабочей температуры (85-90°C)

- Вращением винта количества смеси установить обороты ХХ в диапазоне 750-800 об/мин

- Винтом качества смеси добиться максимальных оборотов

- Повторно винтом количества снизить обороты до нормы

- Проверить реакцию на резкое открытие дросселя (отсутствие провалов)

| Параметр | Значение |

| Производительность уск. насоса | 1.0±0.15 см³/ход |

| Уровень топлива в камере | 25±1 мм |

| Зазор ЭПХХ | 0.9-1.1 мм |

| Давление топливного насоса | 0.25-0.35 бар |

Инжекторные версии: датчики и электроника

Управление впрыском топлива в двигателях ВАЗ 2110 осуществляется электронным блоком управления (ЭБУ), который обрабатывает информацию от сети датчиков. Эта система обеспечивает точную дозировку топливовоздушной смеси, контроль зажигания и соблюдение экологических норм. Работа инжектора напрямую зависит от корректных показаний сенсоров, регистрирующих параметры работы двигателя в реальном времени.

Отказ любого из датчиков приводит к некорректной работе ЭБУ, что проявляется в повышенном расходе топлива, потере мощности, неустойчивых оборотах или затрудненном запуске. Система самодиагностики фиксирует ошибки в виде кодов неисправностей, которые можно считать через диагностический разъем OBD-II.

Основные датчики и их функции

| Датчик | Расположение | Назначение |

|---|---|---|

| ДМРВ (массового расхода воздуха) | Между воздушным фильтром и дросселем | Измерение объема всасываемого воздуха |

| ДПДЗ (положения дроссельной заслонки) | На дроссельном узле | Фиксация угла открытия заслонки |

| ДПКВ (положения коленвала) | Возле шкива коленвала | Синхронизация впрыска и зажигания |

| ДТОЖ (температуры охлаждающей жидкости) | В патрубке термостата | Коррекция смеси по температуре двигателя |

| ДК (кислородный лямбда-зонд) | В выпускном коллекторе | Анализ состава выхлопных газов |

| ДД (детонации) | На блоке цилиндров | Регулировка угла опережения зажигания |

| ДС (скорости) | На КПП | Контроль скорости движения |

| ДФ (фаз) | Возле распредвала | Фазированный впрыск (на 16-клапанных моторах) |

Электронная система включает также исполнительные устройства: топливный насос (в баке), форсунки, модуль зажигания, регулятор холостого хода и адсорбер паров бензина. Кабель-жгут соединяет компоненты с ЭБУ, защищенным от влаги в салоне автомобиля.

Топливная рампа и форсунки инжектора

Топливная рампа (топливопровод) ВАЗ 2110 представляет собой стальную трубку с каналами для установки форсунок и штуцером подключения регулятора давления. Ее функция – равномерное распределение бензина под постоянным давлением между всеми форсунками. Рампа жестко крепится к впускному коллектору, а топливо поступает от насоса через фильтр тонкой очистки.

Форсунки – электромагнитные клапаны, управляемые ЭБУ двигателя. Каждая форсунка вставляется в рампу через уплотнительные кольца и фиксируется металлической скобой. При получении импульса от блока управления игла форсунки приподнимается, обеспечивая впрыск топлива во впускной канал перед клапаном соответствующего цилиндра.

Технические характеристики

| Параметр | Значение |

| Рабочее давление в рампе | 2.8–3.8 бар (зависит от модификации) |

| Тип форсунок | EV1.3B Bosch/Счетмаш |

| Сопротивление обмотки | 11–15 Ом |

| Производительность | 115–125 см³/мин (при 3.8 бар) |

Ключевые особенности:

- Регулятор давления интегрирован в топливную рампу на 8-клапанных моторах, на 16-клапанных – вынесен в модуль бензонасоса

- Штуцер для контроля давления оборудован защитным колпачком с клапаном Шредера

- Форсунки оснащены фильтрами-сетками на входе для улавливания механических примесей

Типовые неисправности: закоксовывание распылителей форсунок при длительном простое, течь уплотнительных колец рампы, потеря герметичности игольчатого клапана, обрыв обмотки соленоида. Признаки проблем – неравномерная работа двигателя на холостом ходу, повышенный расход топлива или затрудненный пуск.

Воздушный фильтр и система впуска

Воздушный фильтр двигателя ВАЗ 2110 выполняет критически важную функцию очистки поступающего воздуха от пыли, песка и других абразивных частиц. Расположен он в пластиковом корпусе в верхней части моторного отсека, справа по ходу движения автомобиля. Регулярная замена элемента согласно регламенту (каждые 15-30 тыс. км) предотвращает ускоренный износ цилиндропоршневой группы и нарушение смесеобразования.

Система впуска включает воздуховоды, дроссельный узел и ресивер. Воздух проходит через фильтрующий элемент, затем по гофрированному патрубку подается к дроссельной заслонке, регулирующей его объем. После дросселя воздушный поток попадает в алюминиевый впускной ресифер, где происходит его распределение по цилиндрам через впускные клапаны. Герметичность всех соединений обязательна – подсос нефильтрованного воздуха приводит к некорректной работе ДМРВ и обеднению топливно-воздушной смеси.

Ключевые особенности конструкции

- Фильтр панельного типа – прямоугольный картонный элемент с уплотнителями по контуру для предотвращения подсоса.

- Терморегуляция заборного воздуха – система забирает воздух из зоны под крылом зимой (прогрев) и из атмосферы летом (плотность).

- Датчик массового расхода воздуха (ДМРВ) – установлен между фильтром и дросселем, передает данные ЭБУ для расчета топливоподачи.

| Параметр | Значение |

| Тип фильтрующего элемента | Сухой картонный, сменный |

| Стандартный размер фильтра | 210х200х50 мм |

| Ресурс фильтра (город/трасса) | 15 000 / 30 000 км |

| Диаметр дроссельной заслонки | 46 мм |

Основные проблемы системы связаны с загрязнением ДМРВ, разрушением гофры воздуховода или засорением фильтра. Признаки неисправности: плавающие обороты холостого хода, потеря мощности, ошибки Р0100-Р0103. Для диагностики проверяют целостность патрубков, состояние фильтра и показания датчиков сканером. Запрещается эксплуатация без фильтра – даже кратковременный подсос пыли вызывает задиры зеркала цилиндров.

Выпускной коллектор и глушитель

Выпускной коллектор (иначе "паук") ВАЗ 2110 выполняет критически важную задачу: он собирает раскаленные отработавшие газы из цилиндров двигателя и направляет их в единую выхлопную трубу. Изготавливается он, как правило, из чугуна, что обеспечивает высокую термостойкость и долговечность при постоянном воздействии экстремальных температур. Надежное крепление к блоку цилиндров с использованием термостойких прокладок предотвращает утечки газов и проникновение посторонних шумов.

Глушитель является завершающим элементом выхлопной системы, радикально снижающим шум от выхлопа и выпускающий газы в атмосферу. Конструктивно он состоит из нескольких камер с перфорированными трубками и звукопоглощающими материалами (чаще базальтовое волокно), которые гасят звуковые волны. На ВАЗ 2110 применяется классическая схема: резонатор (предварительное снижение шума и пульсации) и основной глушитель (окончательное шумоподавление), соединенные трубами. Система крепится к кузову через эластичные подвесы, компенсирующие вибрации.

Ключевые особенности и элементы системы

Конструкция выхлопа ВАЗ 2110 имеет ряд характерных черт:

- Четырехканальный коллектор: Каждый канал соответствует своему цилиндру, сходясь в общий приемник.

- Терморасширение: Подвижное соединение коллектора с приемной трубой через гофру (виброкомпенсатор) предотвращает деформации и разрывы из-за нагрева.

- Каталитический нейтрализатор: Расположен после коллектора (в приемной трубе или под днищем), снижает токсичность выхлопа путем дожигания вредных компонентов.

- Резонатор (пламегаситель): Погашает низкочастотные шумы и пульсации газов перед основным глушителем.

- Основной глушитель (задний): Окончательно подавляет шум за счет лабиринта перегородок и поглотителя.

Распространенные проблемы:

- Прогорание коллектора (реже) или труб/резонатора/глушителя (чаще) из-за коррозии и высоких температур.

- Разрушение термостойкой прокладки между коллектором и ГБЦ, ведущее к утечкам и характерному "тракторному" звуку.

- Износ эластичных подвесов, вызывающий вибрации и удары глушителя о кузов.

- Засорение или разрушение внутренних сот катализатора, приводящее к падению мощности и увеличению расхода топлива.

| Компонент | Материал | Основная функция |

|---|---|---|

| Выпускной коллектор | Чугун | Сбор газов из цилиндров |

| Каталитический нейтрализатор | Керамика/Металл в стальном корпусе | Очистка выхлопных газов |

| Резонатор (Пламегаситель) | Сталь (оцинк./алюм.) | Предварительное шумогашение |

| Основной глушитель | Сталь (оцинк./алюм.) | Окончательное шумоподавление |

Эффективная работа всей системы напрямую влияет на экологичность автомобиля, уровень шума, топливную экономичность и корректность показаний датчика кислорода (лямбда-зонда), установленного до или после катализатора.

Система зажигания: катушка и трамблёр

На двигателях ВАЗ 2110 ранних выпусков применялась классическая контактно-транзисторная система зажигания. Её ключевыми компонентами являются катушка зажигания и трамблёр (прерыватель-распределитель). Катушка преобразует низкое напряжение бортовой сети (12В) в высоковольтный импульс (15-30 кВ), необходимый для пробоя искрового промежутка свечи.

Трамблёр выполняет две основные функции: синхронизированный разрыв цепи первичной обмотки катушки (через контакты прерывателя) для генерации высокого напряжения и последующее распределение этого импульса по свечам цилиндров в строгом порядке работы двигателя (1-3-4-2). Механический привод трамблёра осуществляется от распределительного вала.

Особенности конструкции и работы

Основные элементы и их взаимодействие:

- Катушка зажигания (Б-117А): Трансформатор масляного типа с двумя обмотками. Размыкание первичной цепи (управляемое трамблёром) индуцирует ЭДС во вторичной обмотке.

- Трамблёр (30.3706 или 30.3706-01):

- Прерыватель: Подвижный контакт на валу с кулачком (4 грани) и неподвижный контакт. Кулачок, вращаясь, размыкает контакты с частотой, пропорциональной оборотам коленвала.

- Распределитель: Ротор (бегунок) и крышка с контактами. Бегунок, вращаясь на том же валу, передаёт высокое напряжение от центрального вывода катушки к боковым выводам крышки, соединённым со свечными проводами.

- Центробежный регулятор: Меняет угол опережения зажигания в зависимости от оборотов двигателя, смещая пластины с грузиками относительно вала.

- Вакуумный регулятор: Корректирует УОЗ в зависимости от нагрузки на двигатель (разряжение во впускном коллекторе), воздействуя на подвижную пластину с контактами прерывателя.

Критические моменты для обслуживания:

- Регулярная очистка и регулировка зазора между контактами прерывателя (0.35-0.45 мм). Износ контактов или неправильный зазор нарушают искрообразование.

- Контроль состояния бегунка (трещины, прогары) и угольного токосъёмного щёточка в крышке трамблёра. Нагар или повреждения вызывают утечку тока.

- Проверка люфта вала трамблёра и смазка кулачка (капля масла в фитиль). Чрезмерный люфт нарушает УОЗ.

| Компонент | Основная неисправность | Симптом |

|---|---|---|

| Контакты прерывателя | Обгорание, эрозия, загрязнение маслом | Пропуски зажигания, затруднённый запуск |

| Крышка трамблёра | Трещины, токопроводящий налёт внутри | Утечка искры на "массу", работа на 2-3 цилиндра |

| Катушка зажигания | Пробой изоляции, обрыв обмоток | Отсутствие искры, резкое падение мощности |

Эксплуатация системы требует периодической регулировки угла опережения зажигания с помощью стробоскопа для обеспечения оптимальной мощности и экономичности. На более поздних модификациях ВАЗ 2110 данная система заменена на бесконтактную (датчик Холла, коммутатор), лишённую механических контактов.

Основные технические характеристики 8-клапанных моторов

Восьмиклапанные силовые агрегаты ВАЗ 2110 оснащаются рядной компоновкой цилиндров и верхним расположением распредвала. Конструкция отличается простотой и ремонтопригодностью благодаря использованию гидрокомпенсаторов, автоматически регулирующих тепловые зазоры клапанов. Система питания – распределённый впрыск топлива с электронным управлением.

Базовая модификация оснащается чугунным блоком цилиндров и алюминиевой головкой блока. Газораспределительный механимент (ГРМ) приводится зубчатым ремнём, требующим периодической замены. Система охлаждения – жидкостная, замкнутого типа с принудительной циркуляцией.

Параметры двигателей

| Модель двигателя | Объём (см³) | Мощность (л.с.) | Крутящий момент (Нм) | Степень сжатия |

|---|---|---|---|---|

| 21114 | 1596 | 81.6 | 125 | 9.9 |

| 21124 | 1596 | 89.5 | 131 | 10.3 |

Ключевые особенности:

- Диаметр цилиндра: 82 мм

- Ход поршня: 75.6 мм (21114) / 78 мм (21124)

- Порядок работы цилиндров: 1-3-4-2

- Ресурс до капремонта: 150-200 тыс. км

Эксплуатационные требования:

- Моторное масло: 5W-30 / 5W-40 (API SL/SM)

- Топливо: бензин АИ-92 (минимум)

- Регламент замены ремня ГРМ: каждые 60-80 тыс. км

Особенности 16-клапанных двигателей

Конструкция 16-клапанных моторов ВАЗ 2110 (21124, 21126, 21127) кардинально отличается от 8-клапанных версий. Главное отличие – наличие двух распределительных валов в головке блока цилиндров (DOHC-система), что обеспечивает раздельное управление впускными и выпускными клапанами. Это позволяет оптимизировать фазы газораспределения и увеличить количество клапанов на цилиндр до четырёх (2 впускных + 2 выпускных).

Обязательным элементом таких двигателей являются гидрокомпенсаторы, автоматически регулирующие тепловые зазоры клапанов. Система смазки оснащена дополнительными каналами для подачи масла к кулачкам распредвалов и гидрокомпенсаторам. Коленчатый вал усилен, а шатунно-поршневая группа рассчитана на повышенные нагрузки. Форсунки и дроссельный узел управляются электронной педалью газа через контроллер ЭСУД.

Эксплуатационные характеристики

- Мощность и момент: 89–106 л.с. при 5000–5800 об/мин, крутящий момент 131–148 Н·м в диапазоне 3700–4000 об/мин

- Топливная эффективность: расход снижен на 8–10% благодаря улучшенному наполнению цилиндров и полному сгоранию смеси

- Экологические показатели: соответствие нормам Евро-3/4 за счёт каталитического нейтрализатора и точного контроля состава смеси

- Ресурс: 200+ тыс. км при своевременном обслуживании и использовании рекомендованных масел

| Параметр | Особенности | Последствия |

|---|---|---|

| Гидрокомпенсаторы | Требуют качественного масла Low SAPS | Стук при закоксовывании, дорогостоящая промывка |

| Привод ГРМ | Ремень управляет двумя распредвалами | Обрыв приводит к встрече клапанов с поршнями |

| Система вентиляции | Маслоотделитель в клапанной крышке | Забитые каналы вызывают расход масла "на угар" |

Эксплуатация требует строгого соблюдения регламента: замена масла каждые 10–15 тыс. км (синтетика 5W-40), контроль состояния ремня ГРМ через 60–70 тыс. км. Критически важна чистота топливной системы – загрязнённые форсунки нарушают смесеобразование. Прогрев зимой обязателен из-за риска заклинивания гидрокомпенсаторов.

Момент затяжки критичных резьбовых соединений

Соблюдение регламентированных моментов затяжки для ответственных соединений двигателя ВАЗ 2110 напрямую влияет на герметичность, ресурс и безопасность эксплуатации. Превышение усилия приводит к деформации деталей и срыву резьбы, а недостаточная затяжка вызывает самоотвинчивание с последующим разрушением узлов.

При выполнении работ обязателен динамометрический ключ с регулярной поверкой. Резьбу очищают от загрязнений, а для стальных болтов в алюминиевых корпусах используют фиксаторы резьбы. Затяжку выполняют в указанной последовательности крест-накрест за несколько проходов.

Ключевые параметры для основных узлов

| Соединение | Момент затяжки (Н·м) | Особенности |

|---|---|---|

| Головка блока цилиндров | 20 + 180° + 90° | 3-этапная угловая затяжка после предварительной протяжки 20 Н·м |

| Крышки коренных подшипников | 68-75 | Затяжка в 2 приема по схеме от центра |

| Шатунные вкладыши | 43-53 | Обязательная замена болтов при каждом демонтаже |

| Маховик к коленвалу | 100-116 | Фиксация стопорной пластиной |

| Шкив коленвала | 137-157 | Применение фиксатора резьбы Loctite |

| Прижимная планка распредвала | 19-24 | Контроль после установки цепи ГРМ |

Ресурс двигателя до первого капремонта

Средний ресурс двигателя ВАЗ 2110 до первого капитального ремонта составляет 150-200 тысяч километров пробега. Этот показатель варьируется в зависимости от модификации силового агрегата (8- или 16-клапанного), качества обслуживания и условий эксплуатации.

На практике многие владельцы отмечают необходимость капремонта уже при 120-150 тыс. км из-за критического износа цилиндропоршневой группы. При этом двигатели с 16 клапанами часто демонстрируют больший запас прочности благодаря усовершенствованной конструкции.

Факторы, влияющие на ресурс

- Качество масла и регулярность ТО

Использование рекомендованного масла (5W-40, 10W-40) и замена каждые 7-10 тыс. км - Стиль вождения

Постоянная езда на высоких оборотах сокращает ресурс на 20-30% - Температурный режим

Перегрев свыше 95°C провоцирует деформацию ГБЦ - Топливная система

Грязные форсунки или низкое качество бензина ускоряют износ

Признаки необходимости капремонта

| Симптом | Возможная причина |

| Падение компрессии ниже 10 бар | Износ колец/цилиндров, залегание колец |

| Масложор свыше 0.5 л/1000 км | Износ маслосъемных колпачков, ЦПГ |

| Стук в нижней части двигателя | Критический износ шатунных вкладышей |

| Сизый выхлоп на прогретом моторе | Прогар маслосъемных колец |

Способы продления ресурса

- Прогрев двигателя перед поездкой (особенно зимой)

- Своевременная замена ремня ГРМ (каждые 60-70 тыс. км)

- Использование оригинальных фильтров и прокладок

- Промывка масляной системы при каждой 3-й замене масла

Частота замены масла и фильтров

Регламент замены масла и масляного фильтра в двигателе ВАЗ 2110 является критически важным параметром для поддержания его надежности, ресурса и экономичности. Соблюдение установленных интервалов предотвращает ускоренный износ деталей, образование шламов и нагара, а также помогает избежать повышенного расхода топлива и масла.

Основной фактор, определяющий периодичность замены, – это условия эксплуатации автомобиля. Производитель (АвтоВАЗ) указывает базовые интервалы, но они требуют корректировки в зависимости от реальной нагрузки на двигатель.

Рекомендуемые интервалы замены

Стандартные условия (по рекомендации АвтоВАЗ):

- Моторное масло и масляный фильтр: Каждые 15 000 километров пробега или один раз в 12 месяцев (в зависимости от того, что наступит раньше).

Тяжелые условия эксплуатации (требуют сокращения интервалов на 30-50%):

- Частые поездки на короткие расстояния (двигатель не успевает прогреться до рабочей температуры).

- Длительная работа на холостом ходу (пробки, прогревы).

- Эксплуатация в условиях высокой запыленности воздуха.

- Буксировка прицепа или постоянная езда с полной загрузкой.

- Агрессивный стиль вождения (высокие обороты, резкие ускорения).

- Использование некачественного топлива или масла.

- Экстремальные температуры окружающей среды (очень жарко или очень холодно).

Таблица: Рекомендуемые интервалы при тяжелых условиях

| Условия | Рекомендуемый интервал замены (км) | Рекомендуемый интервал замены (месяцы) |

|---|---|---|

| Преимущественно городской цикл "старт-стоп" | 7 000 - 10 000 | 6-8 |

| Постоянная эксплуатация с высокой нагрузкой (прицеп, горы) | 7 000 - 10 000 | 6-8 |

| Сильная запыленность или использование ГБО | 7 000 - 8 000 | 6 |

Ключевые особенности и рекомендации:

- Фильтр меняется ВСЕГДА вместе с маслом. Замена масла без замены фильтра неэффективна, так как грязный фильтр быстро загрязнит новое масло.

- Качество масла имеет значение. Использование масел более высокого качества (полностью синтетические, синтетические) по допускам API SN/SP, ACEA A3/B4 или выше, а также вязкости, рекомендованной для климата (5W-30, 5W-40, 10W-40), может несколько продлить интервал *при идеальных условиях*, но не отменяет необходимости контроля и учета реальной эксплуатации.

- Контроль уровня и состояния масла. Регулярно проверяйте уровень масла щупом (не реже раза в неделю) и обращайте внимание на его внешний вид (почернение – норма для работающего масла, но сильная густота, металлическая стружка или запах гари – тревожные признаки).

- Первую замену после капремонта или обкатки нового двигателя часто рекомендуется проводить раньше стандартного срока (например, на 1000-3000 км), чтобы удалить продукты приработки.

Пренебрежение своевременной заменой масла и фильтра приводит к:

- Ускоренному износу вкладышей коленвала, распредвала, стенок цилиндров, поршневых колец.

- Закоксовыванию масляных каналов и маслоприемника, ухудшению смазки.

- Образованию трудноудаляемых шламов и лаковых отложений.

- Повышению расхода масла на угар.

- Снижению мощности двигателя и увеличению расхода топлива.

- Риску выхода из строя гидрокомпенсаторов (если они установлены).

- В критических случаях – к заклиниванию двигателя.

Регулировка тепловых зазоров клапанов

Регулировка тепловых зазоров клапанов на 8-клапанном двигателе ВАЗ 2110 выполняется подбором толщины регулировочных шайб, расположенных между толкателем и кулачком распределительного вала. Необходимость процедуры обусловлена изменением зазора из-за естественного износа контактных поверхностей клапана, седла и толкателя.

Неправильный зазор (увеличенный или уменьшенный) приводит к снижению мощности двигателя, повышенному шуму, перегреву клапанов и ускоренному износу ГРМ. Проверка выполняется на холодном двигателе (20±5°C) с помощью набора щупов.

Порядок выполнения регулировки

- Снимите клапанную крышку и защитный кожух ремня ГРМ.

- Проверните коленчатый вал за болт крепления шкива до совмещения меток на шкиве распредвала и задней крышке ремня.

- Проверьте зазоры для клапанов:

- Первый цилиндр: Впускной (4) и выпускной (3)

- Второй цилиндр: Впускной (6) и выпускной (5)

- Измерьте щупом зазор между кулачком распредвала и шайбой толкателя. Номинальное значение:

- Впускные клапаны: 0.20±0.05 мм

- Выпускные клапаны: 0.35±0.05 мм

- При отклонении от нормы:

- Утопите толкатель спецсъемником, зафиксировав его в нижнем положении.

- Извлеките шайбу пинцетом и замените на новую с расчетной толщиной: Hнов = Hизм + (Zфакт - Zном), где Hизм – толщина старой шайбы.

- Поверните коленвал на 180°, отрегулируйте клапаны:

- Третий цилиндр: Впускной (7) и выпускной (8)

- Четвертый цилиндр: Впускной (1) и выпускной (2)

После замены шайб повторно проверьте все зазоры. Установите на место клапанную крышку с новой прокладкой. Важно: Регулировка требует точности и аккуратности – ошибка может привести к повреждению клапанов или распредвала.

| Параметр | Впускной клапан | Выпускной клапан |

|---|---|---|

| Номинальный зазор | 0.20 мм | 0.35 мм |

| Допустимое отклонение | ±0.05 мм | ±0.05 мм |

| Рекомендуемая периодичность | Каждые 30 000 км пробега | |

Замена ремня ГРМ: интервалы и нюансы

Рекомендуемый интервал замены ремня ГРМ на ВАЗ 2110 составляет 60 000–70 000 км пробега или раз в 5 лет, в зависимости от того, что наступит раньше. Жёсткое соблюдение этих сроков критически важно из-за риска обрыва, который приводит к катастрофическим последствиям для двигателя. Производитель допускает сокращение интервала до 50 000 км при эксплуатации в экстремальных условиях: частых поездках по бездорожью, в жару или при постоянной езде в пробках.

При замене ремня ГРМ категорически не рекомендуется ограничиваться только его установкой. Обязательной замене подлежат натяжной ролик, обводной ролик (при наличии) и помпа охлаждения – их износ или заклинивание провоцируют обрыв даже нового ремня. Игнорирование этого правила сводит на нет всю процедуру обслуживания и многократно повышает риски.

Ключевые нюансы замены

- Совпадение меток ГРМ – обязательное условие! Малейшее смещение (даже на 1 зуб) вызывает нарушения фаз газораспределения, падение мощности, детонацию и повреждение клапанов.

- Используйте оригинальные комплектующие или проверенные аналоги (Gates, Contitech). Дешёвые ремни быстро растрескиваются, а некачественные ролики выходят из строя.

- Проверяйте состояние смежных компонентов: сальников коленвала/распредвала, опор двигателя. Их течь или разрушение ускоряют износ ремня.

- После замены прокрутите двигатель вручную (на 2 оборота коленвала) для проверки меток и отсутствия заклинивания перед запуском.

| Последствия обрыва ремня ГРМ | Причины преждевременного износа |

| Деформация клапанов (встреча с поршнями) | Попадание масла на ремень (течь сальников) |

| Разрушение направляющих втулок | Заклинивание помпы или роликов |

| Повреждение поршней, шатунов | Эксплуатация при экстремальных температурах |

Типичные неисправности: стуки и перегрев

Стуки в двигателе ВАЗ 2110 чаще всего возникают из-за увеличенных зазоров в кривошипно-шатунном механизме или ГРМ. Характерный металлический звон на холодную указывает на износ поршневых пальцев или юбок поршней, тогда как глухой стук под нагрузкой свидетельствует о проблемах с коренными или шатунными вкладышами. Неравномерный цокающий звук в верхней части блока обычно связан с износом гидрокомпенсаторов либо деформацией клапанных направляющих.

Перегрев двигателя возникает при нарушении теплоотвода или недостатке охлаждающей жидкости. Основные причины включают забитый радиатор, неисправный термостат (заклинивание в закрытом положении), поломку помпы или протечки в системе охлаждения. Отдельного внимания заслуживает пробой прокладки ГБЦ, приводящий к попаданию выхлопных газов в охлаждающую жидкость и образованию воздушных пробок.

Распространённые источники проблем:

- Стуки:

- Износ вкладышей коленвала (нижняя часть блока)

- Выработка поршневых пальцев (звонкий звук при сбросе газа)

- Дефекты цепи/натяжителя ГРМ (металлический лязг спереди)

- Перегрев:

Причина Последствия Заклинивший термостат Отсутствие циркуляции по большому кругу Разрушение крыльчатки помпы Прекращение подачи ОЖ Пробитая прокладка ГБЦ Белый дым из выхлопа, эмульсия в масле

Критично избегать эксплуатации при перегреве – это провоцирует коробление ГБЦ и разрушение поршневых колец. Для диагностики стуков используют стетоскоп и замер компрессии, тогда как проверка системы охлаждения требует контроля герметичности и тестирования термостата в горячей воде.

Диагностика проблем с компрессией

Проверка компрессии – ключевой этап диагностики состояния ЦПГ двигателя ВАЗ 2110. Низкие показатели приводят к потере мощности, троению, увеличению расхода масла и топлива. Замеры проводятся компрессометром на прогретом двигателе при отключенном топливном насосе и выкрученных свечах зажигания.

Нормативная компрессия для 8-клапанных двигателей 2110 составляет 10-14 бар. Допустимое расхождение между цилиндрами – не более 1 бар. Значения ниже 9 бар или разница свыше нормы указывают на неисправность. Результаты фиксируются для каждого цилиндра и сравниваются с эталоном.

Интерпретация результатов замеров

Типичные сценарии отклонений и их причины:

- Равномерно низкая компрессия во всех цилиндрах

Износ поршневых колец, закоксовка маслосъемных колец, общий износ стенок цилиндров. - Критическое падение в одном цилиндре

Прогар клапана, залегание колец, трещина в перемычке поршня, деформация стенки цилиндра. - Постепенное увеличение показателей после заливки масла в цилиндр

Износ поршневых колец (масло временно уплотняет зазоры).

Дополнительные проверки при отклонениях:

- Тест с маслом: 5-7 мл моторного масла заливаются в проблемный цилиндр через свечное отверстие. Повторный замер компрессии покажет:

- Резкий рост значений – подтверждение износа колец/цилиндров.

- Отсутствие изменений – утечка через клапаны или прокладку ГБЦ.

- Пневмотест: Подача сжатого воздуха (8-10 атм) в цилиндр через адаптер. Источник шипения укажет на дефект:

- Воздух из дросселя – негерметичность впускного клапана.

- Пузыри в расширительном бачке – пробита прокладка ГБЦ.

- Шум из маслозаливной горловины – износ поршневой группы.

Сводная таблица диагностических признаков:

| Симптом | Вероятная причина | Метод проверки |

|---|---|---|

| Троение, сизый выхлоп | Прогар клапана, закоксовка колец | Компрессометр + пневмотест |

| Белый дым из выхлопа | Прогар прокладки ГБЦ | Тест на утечку давления |

| Повышенный расход масла | Износ маслосъемных колпачков/колец | Замер компрессии "сухой/мокрый" |

Окончательный диагноз требует визуального контроля после разборки. Проверка геометрии цилиндров, состояния колец, клапанов и седел обязательна перед капитальным ремонтом. Игнорирование низкой компрессии ускоряет разрушение двигателя.

Чистка инжектора своими руками

Загрязнение форсунок инжектора ВАЗ 2110 проявляется неустойчивой работой двигателя на холостом ходу, провалами при резком нажатии педали газа, повышенным расходом топлива и потерей мощности. Регулярная чистка каждые 30-40 тыс. км пробега предотвращает эти проблемы и продлевает ресурс топливной системы.

Для самостоятельной очистки потребуются: промывочная жидкость для инжекторов, шприц с иглой, резиновые трубки (длиной 10-15 см), провода с "крокодилами", насос для подкачки колес или компрессор. Обязательно соблюдайте меры безопасности: работайте в проветриваемом помещении, исключите открытый огонь, защитите кожу и глаза от химических средств.

Пошаговая методика очистки

- Отсоедините топливную рампу: снимите минусовую клемму АКБ, открутите крепление рампы, аккуратно извлеките форсунки вместе с уплотнительными кольцами.

- Подготовьте промывочную систему:

- Наберите жидкость в шприц

- Наденьте на носик шприца резиновую трубку

- Подсоедините трубку к входному штуцеру форсунки

- Очистите механически: мягкой зубной щеткой удалите поверхностные отложения с корпуса, избегая контакта с распылителем.

- Активируйте форсунку:

- Подключите контакты форсунки к АКБ через провода (плюс к центральному контакту)

- Подайте напряжение на 2-3 секунды

- Промойте под давлением: плавно нажимая на поршень шприца, пропустите 100-150 мл жидкости через форсунку, контролируя форму факела распыла (должна быть правильная "вуаль").

Критерии качества работы

| Параметр | До чистки | После чистки |

|---|---|---|

| Форма факела | Прерывистая струя | Равномерный конус |

| Производительность | Снижена на 15-25% | В пределах нормы (110-130 см³/мин) |

| Герметичность | Подтекание после отключения | Отсутствие капель 30 сек |

Важно: Замените резиновые уплотнительные кольца перед установкой форсунок обратно в рампу. После сборки запустите двигатель и проверьте отсутствие подсоса воздуха в местах соединений. При сохранении симптомов неисправности потребуется ультразвуковая чистка на стенде.

Основные отличия двигателей 2110 от 2108

Конструкция блока цилиндров двигателя ВАЗ 2110 (модель 2111) отличается увеличенной высотой (197,1 мм против 194,8 мм у 21083), что обеспечило возможность установки коленчатого вала с увеличенным ходом поршня. Система смазки подверглась модернизации: применен более производительный масляный насос с цепным приводом вместо шестеренчатого, а также изменена схема подачи масла к коренным подшипникам коленвала.

Система охлаждения 2110 получила расширенный функционал, интегрировав контуры обогрева дроссельного узла и впускного коллектора. Существенно переработана система питания: двигатели 2110 проектировались исключительно под распределенный впрыск топлива (инжектор) с электронным управлением, тогда как 2108 чаще комплектовались карбюраторами. Изменения коснулись и впускного тракта: коллектор крепится к ГБЦ через резиновые уплотнители вместо прокладки.

Ключевые конструктивные различия

- Система ГРМ: Установлен более широкий ремень ГРМ (19 мм против 17,5 мм у 2108) с иной конфигурацией роликов

- Головка блока: Модифицированы каналы охлаждения, изменена форма камер сгорания и седла клапанов

- Коленчатый вал: Применен усиленный вал с увеличенными противовесами (модель 2110)

- Электрооборудование: Комплекс датчиков (ДПДЗ, ДМРВ, ДПКВ) и контроллер ЭСУД соответствуют нормам Евро-2/3

- Выпускная система: Обязательное использование каталитического нейтрализатора в приемной трубе

| Параметр | ВАЗ 2108 | ВАЗ 2110 |

| Типовая система питания | Карбюратор (Солекс/Озон) | Распределенный впрыск (MPI) |

| Диаметр цилиндра / Ход поршня | 76 мм / 71 мм (1.3л) | 82 мм / 75.6 мм (1.6л) |

| Максимальная мощность | 64 л.с. (1.3л карб.) | 81 л.с. (1.6л инжектор) |

| Момент затяжки ГБЦ | 73-78 Н·м | 20 Н·м + 90° + 90° (угловой метод) |

| Крепление генератора | Верхнее расположение кронштейна | Нижнее расположение кронштейна |

Список источников

При подготовке материалов использовались официальные технические документы и специализированные издания, гарантирующие точность описания конструкции и параметров силового агрегата.

Для анализа эксплуатационных особенностей и распространенных неисправностей привлечены экспертные оценки автомехаников и инженерные отчеты по диагностике двигателя.

- Официальное руководство по ремонту ВАЗ-2110/2111/2112 (издательство "Легион-Автодата")

- Техническая документация АО "АВТОВАЗ" (каталоги деталей, сервисные бюллетени)

- Учебное пособие "Устройство автомобилей ВАЗ" (В.Н. Белов, М.Г. Горшков)

- Специализированные журналы: "За рулем", "Авторевю" (архивные тесты и обзоры)

- Протоколы испытаний двигателя 21124 НИЦИАМТ ФГУП "НАМИ"

- Материалы отраслевых конференций по проблемам эксплуатации двигателей ВАЗ

- Технические отчеты сервисных центров по статистике отказов агрегата