Двигатель внутреннего сгорания - как он работает в автомобиле?

Статья обновлена: 01.03.2026

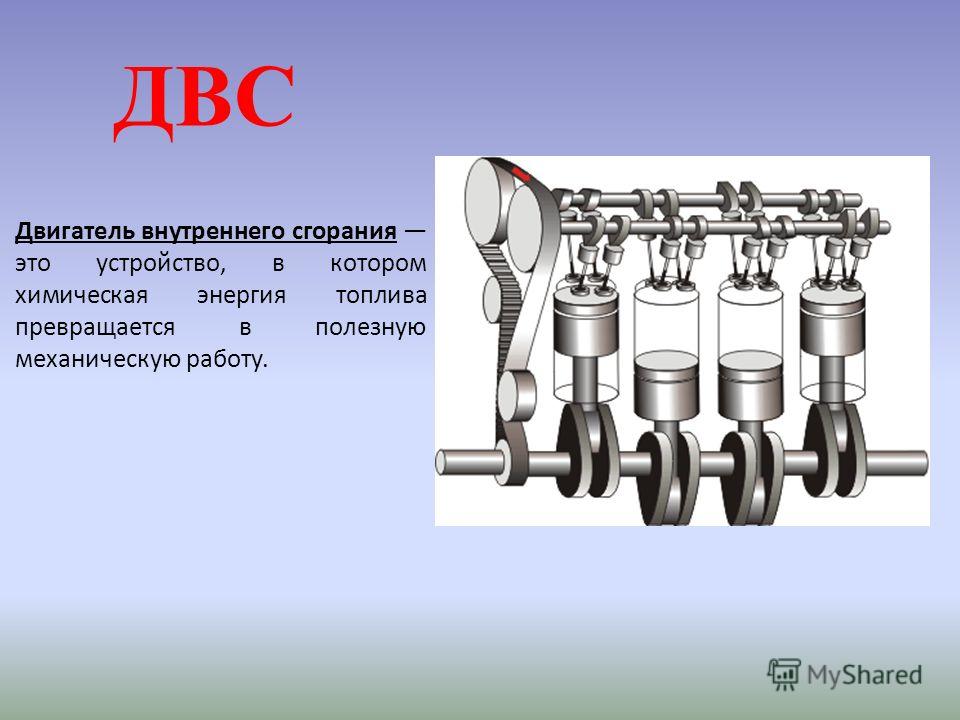

Двигатель внутреннего сгорания - это силовая установка, преобразующая химическую энергию топлива в механическую работу для движения автомобиля.

Сердце большинства транспортных средств, он обеспечивает вращение колёс через сложную трансмиссию, сжигая топливно-воздушную смесь внутри своих цилиндров.

Эффективность и мощность этого механизма напрямую определяют динамику, расход топлива и экологические характеристики машины.

Принцип работы: как химическая энергия топлива превращается в движение

Сердце процесса - контролируемое сжигание топливовоздушной смеси внутри герметичных камер цилиндров. Энергия расширения горячих газов преобразуется в механическую работу через возвратно-поступательное движение поршней.

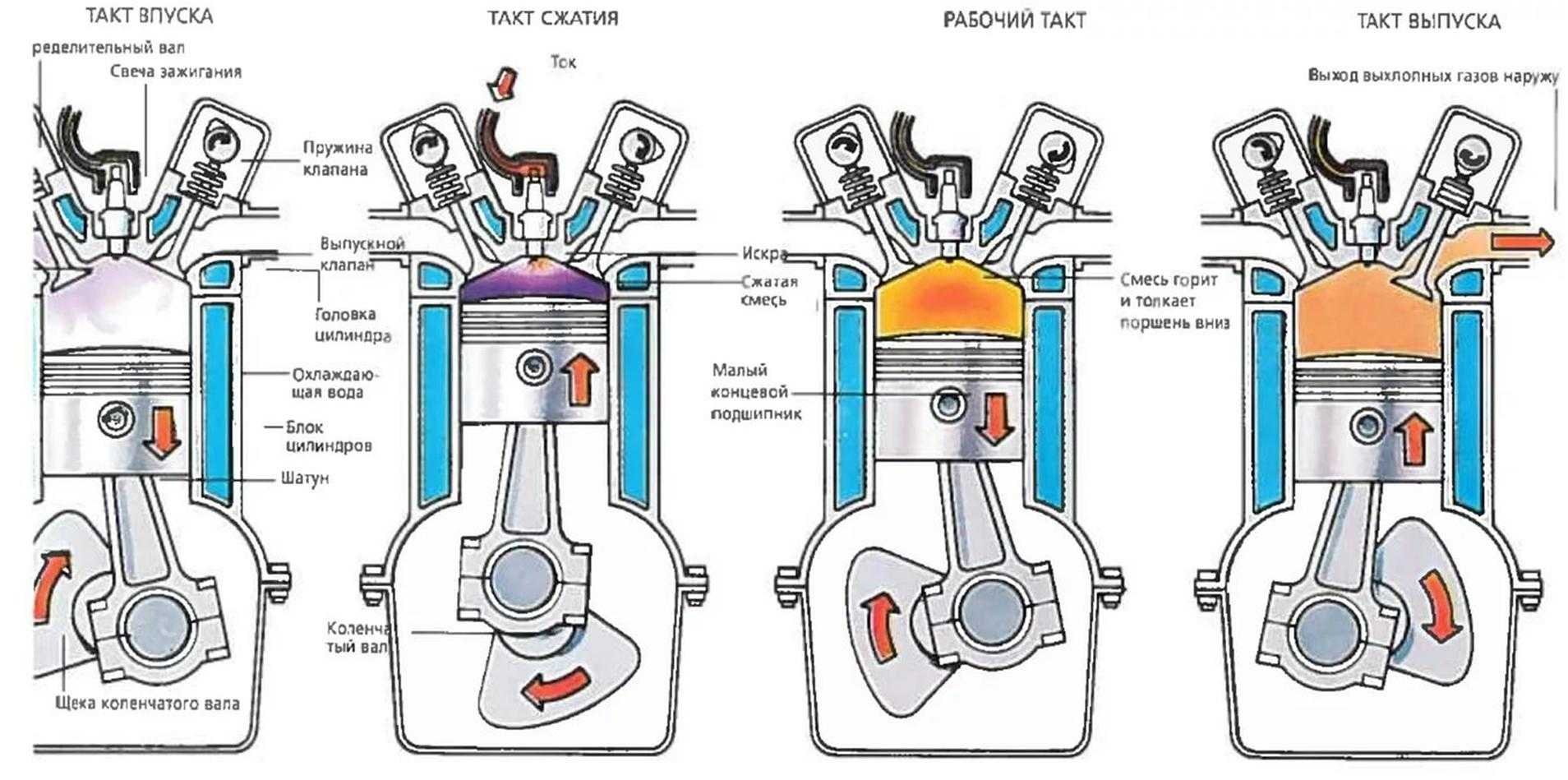

Этот цикл реализуется за четыре последовательных такта, строго синхронизированных с вращением коленчатого вала через кривошипно-шатунный механизм. Каждый такт соответствует половине оборота коленвала, полный цикл занимает два оборота.

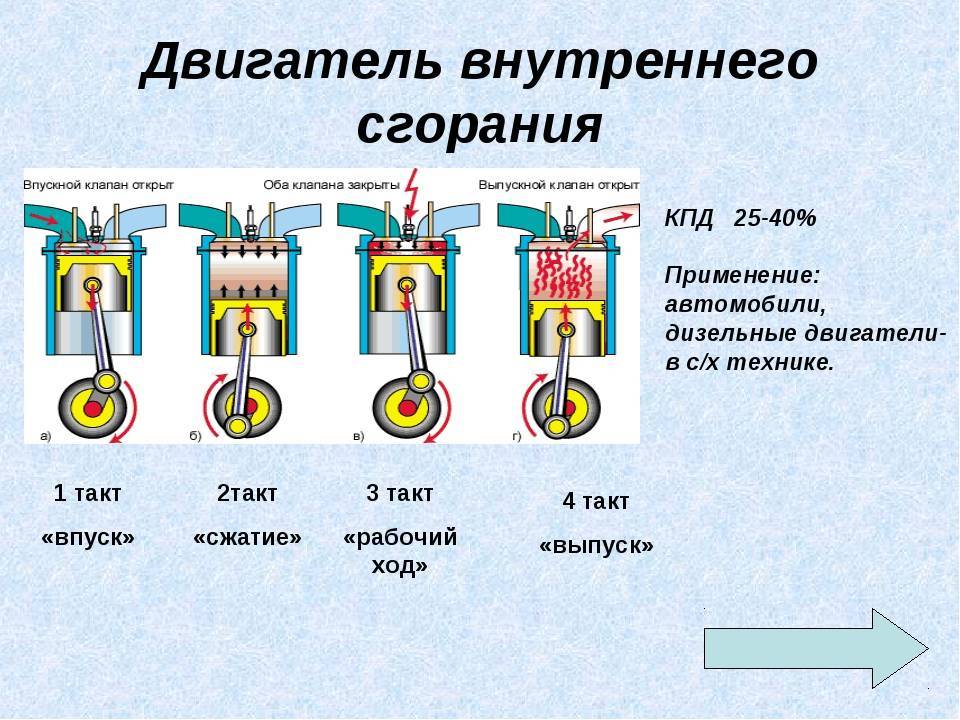

Четырехтактный цикл Отто

- Впуск: Впускной клапан открыт. Поршень движется вниз, создавая разрежение. Цилиндр заполняется смесью воздуха и топлива.

- Сжатие: Оба клапана закрыты. Поршень движется вверх, сжимая смесь в 8-12 раз. Растут давление и температура.

- Рабочий ход (Расширение): В конце сжатия свеча зажигания поджигает смесь. Мгновенное горение резко повышает давление. Расширяющиеся газы толкают поршень вниз – это единственный такт, где энергия топлива преобразуется в механическую работу.

- Выпуск: Выпускной клапан открыт. Поршень движется вверх, выталкивая отработавшие газы из цилиндра в выпускную систему.

Кривошипно-шатунный механизм преобразует линейное движение поршня во вращение коленчатого вала. Маховик на валу сглаживает неравномерность крутящего момента.

| Этап преобразования | Физический процесс |

|---|---|

| 1. Химическая → Тепловая | Сгорание топлива выделяет тепло, повышающее температуру и давление газов |

| 2. Тепловая → Механическая (поступательная) | Расширение газов под давлением толкает поршень |

| 3. Поступательная → Вращательная | Шатун и коленвал преобразуют ход поршня во вращение |

Эффективность преобразования ограничена термодинамическими законами (КПД ~20-40%). Потери происходят в виде тепла через стенки цилиндров и с выхлопными газами, а также на трение в механизмах.

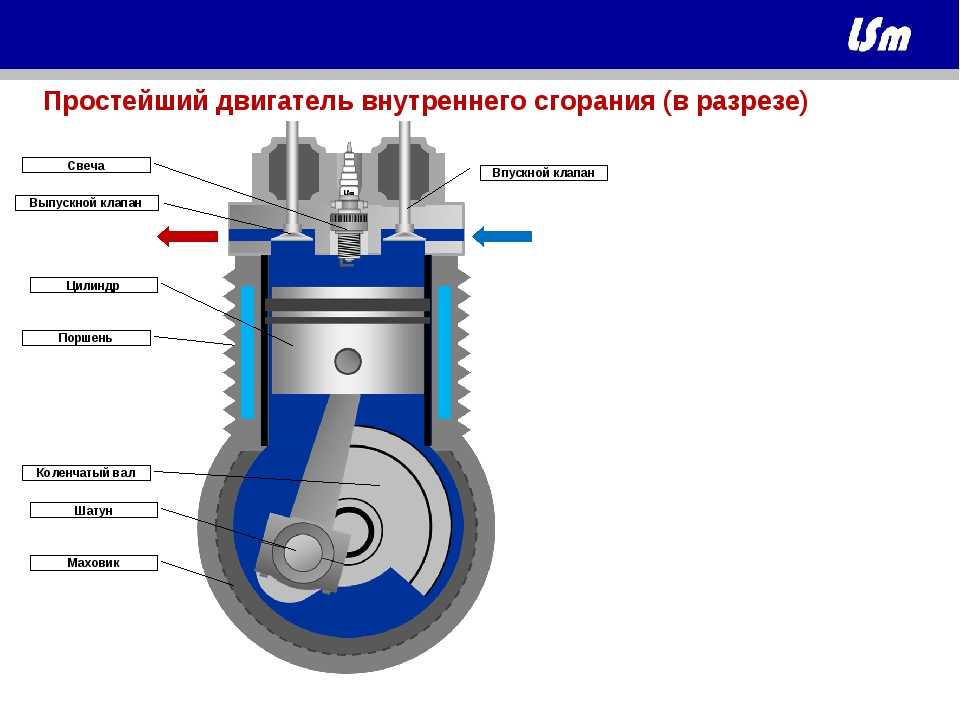

Ключевые компоненты ДВС: от цилиндров до коленчатого вала

Цилиндр служит основной рабочей камерой двигателя, где происходит сгорание топливно-воздушной смеси. Внутри него перемещается поршень, преобразующий энергию расширяющихся газов в возвратно-поступательное движение. Блок цилиндров объединяет эти элементы в единую литую конструкцию, обеспечивая жёсткость системы и каналы для охлаждающей жидкости.

Поршень соединён с шатуном через поршневой палец, который передаёт усилие на коленчатый вал. Шатун преобразует прямолинейное движение поршня во вращательное движение коленвала. Кольца на поршне герметизируют камеру сгорания и регулируют распределение масла по стенкам цилиндра.

Критически важные элементы силовой установки

- Головка блока цилиндров (ГБЦ): Укрывает цилиндры сверху, содержит клапаны, свечи зажигания и камеры сгорания.

- Клапанный механизм: Впускные и выпускные клапаны управляют подачей смеси и отводом выхлопных газов, синхронизируясь с коленвалом через ремень ГРМ.

- Коленчатый вал: Преобразует движение шатунов во вращательный момент для трансмиссии. Оснащён противовесами для балансировки.

- Маховик: Массивный диск на конце коленвала, сглаживающий неравномерность вращения и передающий крутящий момент на сцепление.

| Компонент | Функция | Материалы |

|---|---|---|

| Вкладыши коленвала | Подшипники скольжения для вращения коленчатого вала | Сталь с антифрикционным покрытием |

| Масляный насос | Обеспечивает циркуляцию смазки под давлением | Алюминиевый сплав, сталь |

Система смазки включает масляный поддон, фильтр и сетку маслоприёмника, защищающие трущиеся поверхности от износа. Кривошипно-шатунный механизм (КШМ) объединяет поршни, шатуны и коленвал в единую кинематическую цепь – основу преобразования энергии.

Четыре такта цикла ДВС

Работа двигателя основана на последовательном выполнении четырёх тактов, составляющих полный цикл. Каждый такт соответствует одному ходу поршня между мёртвыми точками и сопровождается строго определёнными действиями клапанов и систем подачи топлива.

За два оборота коленчатого вала совершается один рабочий цикл, обеспечивающий преобразование тепловой энергии сгорания в механическое движение. Синхронизацию процессов контролирует газораспределительный механизм.

Детали четырёхтактного цикла

- Впуск: Поршень движется вниз (от ВМТ к НМТ). Впускной клапан открыт, выпускной закрыт. Создаётся разрежение, засасывающее топливно-воздушную смесь в цилиндр.

- Сжатие: Поршень движется вверх (от НМТ к ВМТ). Оба клапана закрыты. Смесь сжимается в 8-12 раз, температура и давление резко возрастают.

- Рабочий ход: В верхней точке сжатия искра свечи воспламеняет смесь. Газы расширяются, толкая поршень вниз. Это единственный такт, совершающий полезную работу.

- Выпуск: Поршень движется вверх. Выпускной клапан открыт. Отработанные газы выталкиваются через выпускной коллектор наружу.

| Такт | Направление поршня | Состояние клапанов |

|---|---|---|

| Впуск | Вниз | Впускной открыт |

| Сжатие | Вверх | Оба закрыты |

| Рабочий ход | Вниз | Оба закрыты |

| Выпуск | Вверх | Выпускной открыт |

Бензиновый vs дизельный ДВС: фундаментальные отличия в работе

Основное различие кроется в способе воспламенения топливовоздушной смеси. Бензиновые двигатели используют искровое зажигание: топливо смешивается с воздухом во впускном тракте, сжимается в цилиндре, а затем поджигается электрической искрой от свечи зажигания. В дизельных двигателях применяется воспламенение от сжатия: в цилиндр подаётся чистый воздух, который сильно сжимается (в 2-3 раза сильнее, чем в бензиновых), нагреваясь до 700-900°C, после чего в него впрыскивается топливо, самовоспламеняющееся от контакта с раскалённым воздухом.

Разница в принципах воспламенения определяет требования к топливу и конструкцию систем подачи. Бензин обладает высокой испаряемостью и низкой температурой самовоспламенения, что позволяет использовать карбюратор или инжектор с низким давлением впрыска. Дизельное топливо менее летуче, но имеет высокое цетановое число для быстрого самовоспламенения, а его впрыск требует сложных топливных насосов высокого давления (ТНВД) и форсунок, способных работать при 1000-2500 бар.

Ключевые аспекты сравнения

Эксплуатационные и конструктивные особенности:

- Степень сжатия:

- Бензиновый: 8:1 – 12:1

- Дизельный: 14:1 – 25:1

- КПД и экономичность: Дизели преобразуют 40-45% энергии топлива в механическую работу (против 25-35% у бензиновых) благодаря высокой степени сжатия и обеднённой смеси.

- Крутящий момент: Дизели генерируют высокий крутящий момент на низких оборотах из-за длинного хода поршня и медленного сгорания топлива.

| Параметр | Бензиновый ДВС | Дизельный ДВС |

|---|---|---|

| Топливная система | Инжектор/карбюратор (3-5 бар) | ТНВД + форсунки (1000+ бар) |

| Система зажигания | Свечи, катушки, провода | Отсутствует (самовоспламенение) |

| Выбросы | Больше CO, CHx | Больше NOx, сажи |

Экологические последствия также различаются: современные дизели оснащаются сажевыми фильтрами (DPF) и системами мочевины (SCR) для снижения NOx, тогда как бензиновые моторы фокусируются на каталитических нейтрализаторах и системах рециркуляции газов (EGR). Шумность дизелей выше из-за резкого нарастания давления при сгорании, что требует усиленной звукоизоляции.

Роль системы зажигания в бензиновых двигателях

Система зажигания отвечает за воспламенение топливовоздушной смеси в камерах сгорания бензинового двигателя в строго заданный момент времени. Без её исправной работы горючая смесь не сможет воспламениться, и двигатель не запустится либо будет работать с перебоями.

Точность момента искрообразования критически важна для эффективной работы мотора. Искра должна проскакивать между электродами свечи зажигания в каждом цилиндре именно тогда, когда поршень почти достиг верхней мёртвой точки такта сжатия, обеспечивая максимальное давление газов на поршень при рабочем ходе.

Основные функции и компоненты

- Генерация высокого напряжения: Преобразует низковольтный ток АКБ (12В) в импульсы десятков тысяч вольт для пробоя искрового промежутка.

- Точное распределение искры: Направляет импульсы к свечам конкретных цилиндров согласно порядку их работы.

- Корректировка угла опережения зажигания: Автоматически изменяет момент искрообразования в зависимости от нагрузки и оборотов двигателя.

Ключевые компоненты системы включают источник питания (аккумулятор и генератор), катушку зажигания (трансформатор), распределитель (в классических системах) или блок управления (в современных), свечи зажигания и высоковольтные провода.

| Тип системы | Особенности |

|---|---|

| Контактная | Механический прерыватель, простота, низкая надёжность |

| Бесконтактная | Электронный датчик, повышенная энергия искры |

| Электронная (микропроцессорная) | Блок управления, индивидуальные катушки на свечу, оптимальное управление |

Неисправности системы (подгоревшие контакты, износ свечей, пробой проводов) приводят к пропускам воспламенения, снижению мощности, увеличению расхода топлива и токсичности выхлопа. Регулярная замена свечей и диагностика – обязательные условия стабильной работы ДВС.

Система топливоподачи: карбюраторы и инжекторы

Система топливоподачи отвечает за приготовление горючей смеси (топливо + воздух) и её доставку в цилиндры двигателя. От её работы зависят мощность, экономичность и стабильность работы ДВС. Две основные технологии смесеобразования – карбюраторная и инжекторная – принципиально отличаются по конструкции и функционалу.

Карбюратор использует физический принцип разрежения: поток воздуха, проходя через суженный диффузор, создаёт зону низкого давления, которая "засасывает" топливо из поплавковой камеры. Соотношение бензина и воздуха регулируется механическими дозирующими системами (жиклёрами, игольчатыми клапанами). Инжекторная система (впрыск) подаёт топливо принудительно под давлением через форсунки, управляемые электронным блоком (ЭБУ) на основе данных датчиков.

Ключевые отличия и особенности

Карбюраторы:

- Полностью механическое устройство без электронных компонентов

- Топливо смешивается с воздухом до впускного коллектора

- Чувствителен к перепадам температуры и атмосферного давления

- Проще и дешевле в ремонте, но требует ручной настройки

Инжекторы:

- Форсунки впрыскивают топливо:

- Во впускной коллектор (распределённый впрыск)

- Непосредственно в камеру сгорания (прямой впрыск)

- ЭБУ постоянно корректирует состав смеси по данным:

- Датчика кислорода (лямбда-зонд)

- Датчика массового расхода воздуха (ДМРВ)

- Датчика положения дроссельной заслонки (ДПДЗ)

- Обеспечивает точную дозировку топлива для каждого цилиндра

| Критерий | Карбюратор | Инжектор |

|---|---|---|

| Точность смесеобразования | Низкая (зависит от износа жиклёров) | Высокая (адаптивная коррекция ЭБУ) |

| Расход топлива | Выше на 15-20% | Оптимизирован под режимы работы |

| Экологичность | Низкая (не соответствует нормам Евро) | Соответствует современным стандартам |

| Запуск двигателя | Затруднён в мороз ("подсос") | Автоматический прогрев и коррекция |

В современных автомобилях инжекторные системы полностью вытеснили карбюраторы благодаря точному управлению впрыском, снижению расхода топлива и соответствию жёстким экологическим требованиям. Карбюраторные ДВС сохранились лишь в спецтехнике и морально устаревших моделях.

Назначение и устройство газораспределительного механизма (ГРМ)

Газораспределительный механизм обеспечивает своевременную подачу топливно-воздушной смеси в цилиндры двигателя и удаление отработавших газов. Он синхронизирует открытие/закрытие клапанов с тактами работы поршневой группы, непосредственно влияя на мощность, экономичность и экологичность ДВС.

Конструктивно ГРМ состоит из распределительного вала, клапанов с пружинами, привода и элементов передачи усилия. Все компоненты работают в строгой синхронизации с коленчатым валом через ременную, цепную или шестеренчатую передачу.

Ключевые компоненты ГРМ

| Компонент | Назначение |

|---|---|

| Распределительный вал | Управляет фазами газораспределения через кулачки, преобразуя вращение в линейное движение |

| Клапаны | Впускные: подают топливно-воздушную смесь Выпускные: отводят отработавшие газы |

| Привод ГРМ | Цепь/ремень/шестерни: синхронизируют вращение коленчатого и распределительного валов |

| Клапанные пружины | Обеспечивают плотное закрытие клапанов после срабатывания |

| Толкатели и коромысла | Передают усилие от кулачков распредвала к клапанам |

Масляная система двигателя: предотвращение износа деталей

Масляная система обеспечивает непрерывную циркуляцию моторного масла между подвижными компонентами ДВС. Её основная задача – формирование устойчивой защитной плёнки на поверхностях трения, минимизирующей прямой контакт металлических деталей.

Без эффективной смазки происходит катастрофический износ пар трения: поршневых колец и цилиндров, коленчатого и распределительного валов, подшипников. Масло дополнительно отводит тепло от нагруженных узлов, нейтрализует кислоты и вымывает продукты износа.

Ключевые компоненты и функции

- Масляный насос: создаёт давление для принудительной подачи масла по каналам системы.

- Масляный фильтр: задерживает механические частицы (стружку, нагар) и загрязнения.

- Масляный картер (поддон): резервуар для хранения масла с маслозаборником.

- Редукционный клапан: регулирует давление в системе, сбрасывая излишки масла.

- Масляные каналы: сеть проводящих магистралей в блоке цилиндров и ГБЦ.

| Фактор износа | Роль масляной системы |

|---|---|

| Сухое трение | Создание разделяющего масляного слоя |

| Перегрев | Отвод тепла от поршней, подшипников |

| Загрязнения | Улавливание абразивов фильтром |

| Коррозия | Нейтрализация кислотных соединений присадками |

- Контролируйте уровень масла щупом каждые 500-1000 км.

- Соблюдайте интервалы замены масла и фильтра, указанные производителем.

- Используйте масла с допуском, соответствующим спецификациям двигателя.

- Немедленно реагируйте на сигнал аварийного давления масла.

Система охлаждения ДВС: защита от перегрева и тепловой удар

Основная задача системы охлаждения – поддержание оптимального температурного режима двигателя (85-95°C) независимо от нагрузки и внешних условий. Без эффективного отвода избыточного тепла, выделяющегося при сгорании топлива и трении деталей, металлические компоненты двигателя расширяются сверх нормы, масло теряет смазывающие свойства, что неминуемо ведет к катастрофическим поломкам.

Принцип работы основан на циркуляции охлаждающей жидкости (тосола или антифриза) по замкнутому контуру. Нагретая в рубашке охлаждения блока цилиндров и головки блока жидкость поступает в радиатор, где интенсивно охлаждается встречным потоком воздуха или принудительным обдувом вентилятора. Охлажденная жидкость снова направляется в двигатель, замыкая цикл.

Ключевые компоненты системы

- Радиатор: Теплообменник с сотами и трубками для рассеивания тепла жидкости в атмосферу.

- Водяной насос (помпа): Обеспечивает принудительную циркуляцию жидкости по контуру.

- Термостат: Автоматический клапан, регулирующий поток жидкости в зависимости от температуры (малый круг при прогреве, большой круг через радиатор при нагреве).

- Вентилятор: Обеспечивает дополнительный обдув радиатора при недостаточном встречном потоке воздуха (может быть электрическим или механическим с вискомуфтой).

- Расширительный бачок: Компенсирует изменение объема жидкости при нагреве/остывании и служит резервуаром для долива.

- Рубашка охлаждения: Система каналов в блоке цилиндров и ГБЦ, по которым циркулирует охлаждающая жидкость.

Последствия перегрева двигателя (теплового удара)

- Деформация ГБЦ: Головка блока цилиндров коробится от перегрева, нарушая плоскость прилегания к блоку.

- Прогорание прокладки ГБЦ: Разрушение уплотнения между блоком и головкой приводит к смешиванию антифриза с маслом или выбросу в цилиндры/выхлоп.

- Задиры поршней и цилиндров: Из-за потери свойств масла и чрезмерного расширения металла.

- Трещины в блоке или ГБЦ: Критическое термическое напряжение вызывает разрушение металла.

- Выход из строя поршневых колец: Потеря упругости и компрессии.

Важность контроля: Регулярная проверка уровня и состояния антифриза, целостности патрубков, работоспособности термостата и вентилятора – обязательные меры для предотвращения перегрева и дорогостоящего ремонта.

Выхлопная система: отвод газов и экологические нормы

Основная задача выхлопной системы – безопасный отвод горячих отработавших газов (ОГ) из цилиндров двигателя в атмосферу. Газы после сгорания топливно-воздушной смеси обладают высокой температурой и содержат токсичные компоненты, поэтому система проектируется для их охлаждения, снижения шума выхлопа и минимизации обратного давления, негативно влияющего на мощность ДВС.

Конструктивно система включает выпускной коллектор, приемную трубу, каталитический нейтрализатор (катализатор), сажевый фильтр (для дизелей), резонатор (предварительный глушитель), основной глушитель и соединительные трубы. Каждый элемент выполняет специфическую функцию: коллектор объединяет потоки газов из цилиндров, катализатор и сажевый фильтр очищают выбросы, а резонатор с глушителем гасят звуковые волны.

Экологический контроль и компоненты

Современные системы оснащаются ключевыми компонентами для соответствия экологическим стандартам (Евро-5/6 и аналоги):

- Каталитический нейтрализатор: Окисляет угарный газ (CO) и несгоревшие углеводороды (CH), восстанавливает оксиды азота (NOx) до безвредных N2, CO2 и H2O с помощью каталитического покрытия (платина, палладий, родий).

- Сажевый фильтр (DPF/FAP): Улавливает твердые частицы сажи в дизельных ДВС, периодически выжигая их при высокой температуре.

- Кислородные датчики (лямбда-зонды): Контролируют состав ОГ до и после катализатора, помогая ЭБУ двигателя корректировать топливоподачу для оптимальной работы нейтрализатора.

- Система рециркуляции ОГ (EGR): Возвращает часть газов во впуск для снижения температуры сгорания и образования NOx.

Нормы токсичности ОГ жестко регламентируют предельные выбросы:

| Компонент | Влияние | Норма (Евро-6, бензин) |

|---|---|---|

| CO (Угарный газ) | Токсичен для крови | ≤ 1.0 г/км |

| NOx (Оксиды азота) | Кислотные дожди, смог | ≤ 0.06 г/км |

| CH (Углеводороды) | Канцерогены, смог | ≤ 0.10 г/км |

| Твердые частицы (PM) | Заболевания легких | ≤ 0.005 г/км |

Неисправность выхлопной системы (прогорание трубы, засорение фильтра, отказ датчиков) ведет к росту вредных выбросов, снижению мощности, увеличению расхода топлива и срабатыванию индикатора Check Engine. Современные тенденции включают комбинированные катализаторы (трехкомпонентные + SCR для NOx), активные глушители с электронным управлением и оптимизацию геометрии труб для снижения сопротивления.

Показатели эффективности: мощность, крутящий момент, расход топлива

Мощность двигателя измеряется в лошадиных силах (л.с.) или киловаттах (кВт) и отражает количество работы, совершаемой за единицу времени. Этот параметр определяет максимальную скорость автомобиля и интенсивность разгона. Мощность напрямую зависит от оборотов коленчатого вала и достигает пика при определенных оборотах, указанных в технических характеристиках.

Крутящий момент выражается в ньютон-метрах (Н·м) и характеризует усилие, создаваемое двигателем для вращения коленвала. Этот показатель критичен для динамики разгона с низких оборотов и способности транспортного средства преодолевать сопротивление (например, при буксировке или движении в гору). Максимальный крутящий момент доступен в конкретном диапазоне оборотов, обычно среднем.

Взаимосвязь и влияние на эксплуатацию

Соотношение мощности и крутящего момента определяет характер двигателя:высокий крутящий момент на низких оборотах обеспечивает уверенную тягу без необходимости частого переключения передач, тогда как мощность на высоких оборотах важна для достижения максимальной скорости. Расход топлива (л/100 км) зависит от:

- Режима эксплуатации (город/трасса)

- Стиля вождения

- Технического состояния ДВС

- Соотношения мощности и массы авто

Производители стремятся оптимизировать все три параметра, используя технологии:

- Турбонаддув для увеличения момента

- Системы изменения фаз газораспределения

- Непосредственный впрыск топлива

| Параметр | Единица измерения | Основное влияние |

| Мощность | л.с. / кВт | Максимальная скорость, пиковая динамика |

| Крутящий момент | Н·м | Разгонная динамика, тяговитость |

| Расход топлива | л/100 км | Экономичность эксплуатации |

Современные двигатели используют электронные системы управления для баланса между производительностью и экономичностью, адаптируя работу ДВС к условиям движения и требованиям водителя.

Типичные неисправности ДВС и их внешние признаки

Неисправности двигателя проявляются через характерные симптомы, которые водитель может наблюдать или слышать во время эксплуатации автомобиля. Своевременное распознавание этих признаков помогает предотвратить серьезные поломки и дорогостоящий ремонт.

Ключевые неполадки затрагивают основные системы ДВС: зажигание, топливоподачу, охлаждение, цилиндропоршневую группу и газораспределительный механизм. Каждая проблема имеет специфические внешние проявления.

| Неисправность | Внешние признаки |

|---|---|

| Пропуски зажигания |

|

| Износ поршневых колец/цилиндров |

|

| Перегрев двигателя |

|

| Загрязнение топливной системы |

|

| Растяжение цепи ГРМ |

|

Ресурс двигателя: факторы, влияющие на долговечность работы

Ресурс ДВС определяется пробегом или временем эксплуатации до возникновения необходимости капитального ремонта, и зависит от совокупности технических и эксплуатационных условий. Современные двигатели при грамотном обслуживании способны преодолевать 200–500 тыс. км, но этот показатель крайне вариативен.

На износ деталей цилиндропоршневой группы, кривошипно-шатунного механизма и системы смазки влияет множество взаимосвязанных параметров. Игнорирование даже одного из них способно сократить срок службы силового агрегата на 30–50%.

Ключевые факторы долговечности ДВС

Технические аспекты:

- Качество сборки и материалы: Использование кованых поршней, чугунных гильз цилиндров, легированных сталей в коленчатых валах повышает износостойкость

- Конструктивные особенности: Турбированные моторы испытывают повышенные тепловые нагрузки, а двигатели с непосредственным впрыском топлива склонны к образованию нагара

- Точность обработки деталей: Микронные допуски при шлифовке шеек коленвала обеспечивают стабильность масляного клина

Эксплуатационные условия:

- Регулярность замены масла и фильтров (несоответствие вязкости или интервалов обслуживания ускоряет износ)

- Качество топлива (присутствие серы, смол или воды вызывает коррозию и детонацию)

- Режимы работы:

- Частая езда "на холодную" увеличивает трение

- Постоянная работа на максимальных оборотах приводит к перегреву

- Чистота воздушного фильтра (загрязнение вызывает дисбаланс топливовоздушной смеси)

| Деструктивный фактор | Последствия для двигателя | Профилактика |

|---|---|---|

| Перегрев свыше 110°C | Деформация ГБЦ, прогар прокладки, залегание поршневых колец | Контроль уровня антифриза, чистка радиатора |

| Низкокачественное масло | Задиры на вкладышах, коксование масляных каналов | Применение допусков OEM, сокращение интервалов замены |

| Хроническая детонация | Разрушение поршней, эрозия стенок цилиндров | Заправка топливом с октановым числом, рекомендованным производителем |

Критическое значение имеет исправность смежных систем: неэффективная работа охлаждения провоцирует термические деформации, а сбои топливоподачи вызывают работу в обедненной или переобогащенной смеси. Пренебрежение диагностикой датчиков (кислорода, детонации, температуры) нарушает оптимальные режимы сгорания.

Субъективные факторы включают стиль вождения: резкие старты с высоких оборотов создают ударные нагрузки на шатунные подшипники, а короткие поездки без прогрева способствуют конденсации влаги в картере, что приводит к образованию коррозии и шлама.

Список источников

Для глубокого изучения принципов работы и устройства двигателей внутреннего сгорания рекомендуется обратиться к специализированной технической литературе, авторитетным онлайн-ресурсам и документации производителей.

Ниже представлены проверенные источники, содержащие детальную информацию о конструкции ДВС, их классификации, рабочих циклах и современных разработках в данной области.

- Учебники по теории ДВС ведущих технических вузов (например, под редакцией Орлина, Колчина)

- Сервисные руководства производителей автомобилей (Toyota, Volkswagen, Ford)

- Техническая документация компаний-производителей двигателей (Cummins, Bosch, Delphi)

- Энциклопедии автомобильной техники ("Автомобильные двигатели" под ред. М.С. Ховаха)

- Научные публикации SAE International (Society of Automotive Engineers)

- Официальные образовательные порталы: How a Car Works, AutoEducation.com

- Профильные журналы: "Автомобильная промышленность", "За рулём" (технические разделы)

- Государственные образовательные стандарты по специальности "Двигатели внутреннего сгорания"